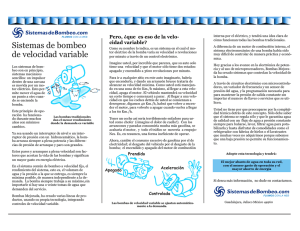

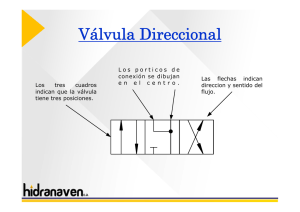

ESTACIONES DE BOMBEO 1. Paso de líquido a través de la estación de bombeo 1.1. Introducción 1.2. Fundamentos de las Estaciones de Bombeo 2. Estación de succión, descarga y válvulas de desviación (bypass) 3. Dispositivos automáticos de muestreo 3.1. Medición de Temperatura del Líquido 3.2. Medición de Densidad 3.3. La medición de la Viscosidad del Líquido 4. Rutas a través de las unidades de bombeo 5. Control de presión y descarga del líquido 5.1. Válvulas de Control de Presión 5.2. Desviación en PCV 5.3. Válvula de no Retorno (check) de Descarga 6. Descarga 1. PASO DE LÍQUIDO A TRAVES DE LA ESTACIÓN DE BOMBEO 1.1. introducción Dependiendo de la configuración de la tubería, las estaciones de bombeo pueden tener una variedad de configuraciones de bombas. Pueden incluir diferentes tamaños de bombas para los diferentes requerimientos centrales. Los requerimientos de presión pueden ser alcanzados por una o más bombas del mismo tamaño en paralelo o en serie. La presión generada por una estación de bombeo es regulada por el operador, por un procedimiento de selección de bombas individuales o combinación de bombas que producirán la presión deseada o requerida. La presión es regulada también por el uso de una válvula de control de presión (PCV) o por un variador o cambiador de dirección de velocidad (VSD). Los (PCV) o (VSD) restringen o reducen la cantidad de presión descargadas de las bombas en un valor fijado por el operador. La función del operador es de mantener las tasas de flujo y presión mientras se disminuye la cantidad de energía usada. El centro de control está localizado lejos de la estación de bombeo. Cuando un operador arranca o para las bombas, o abre y cierra válvulas, estas acciones son llevadas al cabo por control remoto a través del sistema de supervisión de control y recepción de datos (SCADA). El operador vigila la pantalla de la computadora y usa la información desplegada para decidir qué acciones se deben llevar a cabo. De la misma forma, cuando se requieren cambios de ajuste de los valores fijados (tales como el valor fijado de una descarga), el operador iniciará el proceso adecuado para cambiar el valor de presión establecido. Una vez que el operador ha introducido el cambio los sistemas de computador de estación local se encargan. Realmente de llevar a cabo el cambio en el punto de ajuste chequeando y ajustando la posición del PCV, o cambiando la descarga del VSD, hasta que se alcance el nuevo punto de ajuste. 1.2. Fundamentos de las Estaciones de Bombeo La presión, generada por las bombas, se necesita para asegurar el paso del líquido a través del oleoducto. Las estaciones de bombeo están estratégicamente ubicadas a lo largo del oleoducto para proveer la presión que permite al líquido pasar a la capacidad que está diseñado el oleoducto. La cantidad y tamaño de las bombas que se necesitan en una estación de bombeo dependen de la cantidad de presión que se necesita para soportar las pérdidas de presión entre las estaciones. Los siguientes son los factores principales que causan las pérdidas de presión y consecuentemente los requerimientos de bombas: • • • viscosidad del fluido tasa de flujo y elevación. Un líquido con baja viscosidad requiere menos presión para soportar la pérdida de presión entre estaciones debido a que hay menos pérdida de presión debido a la fricción. Igualmente, entre más baja es la tasa de flujo, más baja es la pérdida de presión por fricción. Lo opuesto es cierto para líquidos de más alta viscosidad y tasas de flujos incrementadas. Por lo tanto, se necesita menos potencia para soportar pérdidas de presión entre estaciones por fluidos de baja viscosidad, y/o de más baja tasa de flujo que para fluidos de más alta viscosidad, y/o más alta tasa de flujo. La figura 1 ilustra este punto mostrando gradientes de presión por bajas condiciones de viscosidad-baja tasa de flujo v.s alta viscosidad - alta tasa de flujo. Figura 1Ilustra Gradientes que Muestran los Efectos de la Viscosidad y Tasas de Flujo. Alta viscosidad y alta tasa de flujo causan más pérdidas de presión debido a la fricción, que baja viscosidad y baja tasa de flujo. Observar que, para alta tasa, se usan más bombas para compensar la pérdida de presión. Los cambios de elevación a lo largo de toda la tubería u oleoducto también determinan la cantidad del diferencial de presión en cada estación para soportar la pérdida de presión entre estaciones. Entre más sea el aumento de elevación, más grande será la pérdida de presión; En consecuencia, entre más grande sea la reducción de elevación, más baja será la pérdida de presión. De ahí que, se necesita más potencia para soportar pérdidas de presión entre estaciones por el aumento de elevaciones que para reducciones de elevación. La figura 2 ilustra este punto mostrando un perfil de gradientes de presión para reducción de elevaciones v.s un perfil de incremento de elevación. Figura 2 Gradientes Mostrando el Uso de Bombas Basados en Elevación. Observar que la estación B no necesita accionar unidades cuando existe una reducción de elevación 2. ESTACIÓN DE SUCCIÓN, DESCARGA Y VÁLVULAS DE DESVIACIÓN (BYPASS) Hay 3 válvulas las cuales permiten el paso de fluido ya sea a través de la estación de bombeo o continuar sin pasar por la estación. Esas son las válvulas de succión de la estación, la válvula de descarga de la estación y la válvula de desviación (Bypass) de la estación. Las tres válvulas trabajan juntas para dirigir el flujo dentro de la estación o para desviar el flujo alrededor de la estación. Cuando la válvula de succión y la de descarga están abiertas y la de desviación (Bypass) está cerrada, el flujo de fluido irá a través de la estación de bombeo. De la otra forma, cuando la válvula de succión y la válvula de descarga de la estación están cerradas y la válvula de desviación (Bypass) está abierta, el flujo pasará por fuera de la estación de bombeo. 2 Figura 3 Válvula de Compuerta La válvula de compuerta se usa comúnmente en la estación de succión, descarga y desviación. de abiertas bajo condiciones normales de operación, la válvula de desviación se cierra y las válvulas de succión y la de descarga están abiertas. Aun cuando las válvulas no están conectadas (on), el líquido entrará a la estación. En algunos casos la válvula de desviación (Bypass) es una válvula check o de no retorno que se mantiene cerrada por la alta presión en el lado de la descarga de la estación, así que todo el líquido fluye dentro de la estación si una o más bombas están trabajando. Dos de las mayores razones para desviarse de una estación de bombeo es para hacer el mantenimiento de la estación y en una situación de emergencia como la alarma por presencia de gas, alarma de fuego o el fluido dentro de la estación. Las válvulas de succión y descarga y la válvula de desviación pueden o no estar controladas a control remoto por el operador. Cuando el control remoto está disponible, las válvulas de succión de la estación trabajan en conjunto con la válvula de descarga de la estación, o sea que la válvula de descarga va abrir y cerrar con la válvula de succión. Figura 4 Disposición de Válvulas de Una Estación de Bombeo Cuando el Líquido se Desvía. Cuando las válvulas de succión y descarga están cerradas y la válvula de desviación está abierta, el líquido no puede entrar a la estación de bombeo y continuar adelante directamente en el oleoducto. Las estaciones normalmente se aislan para reparación y mantenimiento. Así que el bache empieza a fluir a través de la estación de bombeo, su camino exacto dependerá de la configuración de las válvulas de la estación, la naturaleza del bache y qué bombas (si hay algunas) están conectadas (on). En una estación de bombeo típica el (flujo de) fluido: • fluye a través de la válvula de succión • puede pasar al dispositivo de muestreo • puede pasar a la fosa de quemador • fluye o se desvía de las bombas, dependiendo de la configuración de la estación • fluye a través de una válvula de control de presión (PCV) • fluye a través de una válvula check y • fluye a través de la válvula de descarga de la estación Figura 5 Disposición Típica de Válvulas de Una Estación de Bombeo Cuando un Líquido Entra a Una Estación de Bombeo. Cuando las válvulas de succión y de descarga están abiertas y la de desviación está cerrada, el líquido no podrá seguir adelante directamente por el oleoducto y entrará a la estación de bombeo. Ésta es la configuración normal para estaciones de bombeo, aun cuando las bombas no están conectadas (on) las válvulas de la estación aislada se dejan en posición Figura 6 Baches Llegando a Una Estación de Bombeo 3 3. DISPOSITIVOS AUTOMÁTICOS DE MUESTREO Dependiendo del diseño de la estación, del tipo de sistema de detección de fugas (si se requiere), y de la necesidad para el control de calidad, una estación de bombeo puede ser equipada con una variedad de diferentes dispositivos automáticos de muestreo. Un tubo de diámetro muy pequeño es colocado dentro de la línea principal que va a la válvula de succión de la estación. Este tubo de diámetro pequeño permite al fluido entrar al lugar del dispositivo automático de muestreo. Las propiedades más comunes que son medidas por los dispositivos automáticos de muestreo son: la temperatura, densidad y viscosidad. En adición al equipo automático de muestreo, puede haber equipo manual para obtener muestras del fluido para análisis de laboratorio. 3.1. Medición de Temperatura del Líquido La temperatura del líquido se toma en las estaciones de bombeo porque la temperatura correcta se necesita conocer para poder calcular la densidad y la viscosidad. Las medidas de temperatura se toman electrónicamente, usando un dispositivo de resistencia térmico. Un detector de resistencia térmico (RTD) es una banda delgada de acero insertada dentro de un tubo de acero o thermowell ubicada dentro de la tubería. El thermowell se llena con un líquido (normalmente glucosa), que adquiere la temperatura del líquido que fluye dentro del oleoducto. Cualquier cambio de temperatura del líquido causará un cambio en la resistencia eléctrica del RTD. Un transmisor en el RTD transmite su resistencia a una computadora que convierte la señal en grados Celsius o Fahrenheit. La temperatura entonces es transmitida al centro de control de computadora donde ésta es usada en los cálculos. Para más información en medición de temperaturas, ver el módulo de Sistemas de Control e Instrumentación. 3.2. Medición de Densidad La densidad del líquido es medida y enviada al centro de control así el operador puede vigilar el avance de cada bache y variación de densidades en el oleoducto por observación de la densidad del líquido en la estación de bombeo. La densidad se usa también en los cálculos de los sistemas de detección de fugas. Figura 8 Densímetro Usado Para Medir Densidad. Un densímetro extrae el líquido que viene de una línea y dirige este a través de un transducer, un tubo delgado colocado en una bomba para una circulación buena. Dentro del tubo hay una tira delgada larga de metal la cual vibra cuando pasa el líquido por el tubo. Estas vibraciones son tomadas por sensores y son transmitidas a una computadora que convierte las señales en medidas de peso por volumen (por ejemplo: lbm/ft3 (kg/m3)). 3.3. La medición de la Viscosidad del Líquido La viscosidad de un líquido se mide en algunas estaciones para usarse en los cálculos para el sistema de detección de fugas. La viscosidad se mide en el laboratorio usando un viscosímetro. Figura 7 Dispositivo de Temperatura Detector de Temperatura (RTD) La temperatura del líquido es determinada en conjunto con las medidas de densidad y viscosidad, dado que la densidad y la viscosidad varían con la temperatura. La temperatura es transmitida por el centro de control de computadora, donde se usa para las medidas correctas de densidad y viscosidad. 4 la bombas así como también alrededor de ellas (a través de la válvula check). Esto asegura la limpieza continua de las bombas y tubería de un determinado producto. Figura 9a Tubo Saybolt Viscosímetro Universal Típico El viscosímetro mide el tiempo que se necesita poira que cierta cantidad de líquido pase a través de un tubo capilar de vidrio. Figura 9b Viscosímetro Cinemático El viscosímetro de vidrio se llena hasta A con petróleo crudo. Cuando se calienta, el líquido fluye de A para B a cierta temperatura. El tiempo para ir de B a C y de C a D determina la viscosidad. Los resultados del laboratorio se usan para correlacionar y confirmar las medidas en el oleoducto y asegurar la precisión. 4. RUTAS A TRAVES DE LAS UNIDADES DE BOMBEO La ruta que toma un fluído a través de una estación de bombeo, depende del tipo de fluído que la tubería y cuales bombas están caminando (si hay alguna). Cuando se transportan hidrocarburos, una tubería puede llevar varios productos con diferentes características donde la contaminación, entre uno y otro producto no debe suceder. Otra tubería puede llevar productos donde se ha determinado que la cantidad de fluido contenido entre la unidad de válvulas de succión y la unidad de válvulas de descarga no creará suficiente contaminación para degradar el producto. Los siguientes son 3 ejemplos de diferentes rutas de flujo que los fluidos tomarán a través de una estación donde el tipo de producto y configuración de bombas se toman en consideración. Figura 10 Flujo de una coriente dada por la Unidad de Bombeo con Todas las Bombas Apagadas. Para asegurar la limpieza de bombas con un bache de refinado dado, todas las bombas de succión y válvulas de descarga se dejan abiertas. La partida fluye a través de la bomba así como alrededor de ellas (a través de la válvula check). Figura 11 muestra la configuración de las válvulas donde la contaminación de productos a partir de bombas y tubería no es preocupante. Las válvulas de succión y/o descarga pueden permanecer cerradas cuando las bombas no están funcionando. La posición de las válvulas de bombas de succión y las válvulas de la bomba de descarga depende del diseño de la secuencia de arranque de la unidad de bombeo. En este ejemplo, ambas unidades están apagados y solo las válvulas de la unidad de descarga están cerradas. Esto permite una rápida secuencia de arranque de las unidades. Nótese que la ruta del flujo del fluido va alrededor de las unidades de bombeo a través de las válvulas check, dejando fluido atrapado de la línea principal hasta la válvula de la unidad de descarga. Cuando una unidad se arranca la válvula de descarga se abre, dejando salir el líquido atrapado haciendo que se mezcle con bache del producto que este fluyendo después de las unidades de bombeo en ese momento. La figura 10 muestra la configuración de las válvulas para una estación la cual lleva productos donde la contaminación no deberá ocurrir. Note que las bombas no están trabajando y que todas las válvulas de las bombas de succión y descarga están abiertas para permitir que el producto fluya a través de 5 líquido descargado fluye entonces a través de la válvula de descarga. Ningún líquido puede fluir a través de la válvula check entre los puntos de succión y descarga de la unidad porque la presión alta en el punto de descarga mantiene la válvula check cerrada. 5. Figura 11 Ruta de Flujo de un Líquido Donde Una Mínima Contaminación es Aceptable. Ya sea que la válvula de la bomba de descarga, o ambas, la válvula de succión y descarga pueden dejarse cerradas. En este ejemplo, para un arranque rápido de las unidades únicamente la válvula de descarga está cerrada. Cuando una unidad de bombeo se arranca, la ruta a través de la unidad es la misma sin importar el tipo de producto que se lleva. El líquido fluye por las válvulas de aislamiento de la bomba aislada hacia la bomba donde su presión se incrementa. El líquido descargado fluye entonces a través de la válvula de aislamiento de la bomba de descarga. Ningún líquido puede fluir a través de la válvula check entre los puntos de succión y descarga de la unidad. Porque la alta presión en el lado de la descarga mantiene la válvula cerrada. El líquido de esta forma viaja a través de tantas bombas como estén en funcionamiento. CONTROL DE PRESIÓN Y DESCARGA DEL LÍQUIDO Hasta aquí, el líquido moviéndose a través de la estación de bombeo ha viajado a través de la entrada de la bomba, y la bomba de la línea principal. Ahora que el líquido ha pasado por la bomba, está listo para regresar dentro de la línea principal. A lo largo de la línea principal están: • válvula de control de presión (PCV) • PCV de desviación (Bypass), y • válvula check de descarga. 5.1. Válvulas de Control de Presión El líquido que sale de la estación de bombeo ha sido presurizado a la presión requerida en la estación. No obstante, muchas bombas son actuadas por motores de velocidad fija, lo que significa que el operador no puede cambiar la cantidad de presión adicionada al líquido por cada bomba. Para una regulación más precisa de la presión del líquido entrando a la línea principal, los oleoductos usan válvulas de control de presión (PCV) (y ocasionalmente, reguladores de frecuencia variable, ver el módulo MOTORES DE VELOCIDAD VARIABLE). Las válvulas de control de presión son diferentes a las válvulas ABRIR/CERRAR en que las válvulas de control de presión pueden dejarse parcialmente abiertas bajo condiciones normales de operación. PCVs regulan la presión cambiando la medida de abertura a través de la cual pasa el líquido. Reduciendo la abertura de la válvula se restringe el flujo, se incrementa la velocidad del líquido y se reduce la presión de descarga. Ampliando la abertura de la válvula se incrementa el flujo y presión, y reduce la velocidad del líquido. Por ejemplo, si una bomba produce 500 psi=libras por pulgada cuadrada (presión en el “case”) y la descarga de la estación requerida/deseada es 450 psi para un determinado rango de flujo y pérdida de fricción, entonces la presión puede ser estrangulada (o reducida) en 50 psi. El operador cierra la PCV ligeramente para reducir la presión de descarga de la estación a 450 psi. Figura 12 Flujo a través de una estación con bombas funcionando. El líquido fluye a través de las válvulas de succión de la bomba hacia la bomba donde se aumenta su presión. El 6 Figura 13 Las válvulas de control de presión (PCV) Existen varios tipos principales de válvulas de control de presión. Se muestra la válvula de estrangulación de bola (bola V). Estas válvulas reducen la presión de descarga abriendo o cerrando parcialmente la salida. 5.2. Desviación en PCV Cada PCV tiene una desviación (Bypass) así la PCV puede repararse o reemplazarse sin interrumpir el flujo a la línea principal (Figura 14). La desviación consiste en lo siguiente: • un tubo que sale rodeando la PCV • una manija para actuar la válvula ABRIR/CERRAR en cualquier lado de la PCV • una manija para accionar la válvula estranguladora a la salida del tubo de desviación (Bypass) y • una válvula check en la tubería de desviación, si se necesita. Cuando la PCV deba desviarse (Bypass), el personal abrirá la válvula reductora estranguladora manual al final de la entrada del tubo Bypass, entonces cerrara las válvulas ABRIR/CERRAR en cualquier lado al final de la PCV. Cuando las válvulas en cualquier lado de las PCV están cerradas, el líquido que deja la bomba no puede pasar a través de la PCV. En lugar, el líquido entra al tubo de desviación y viaja al rededor de la PCV. La válvula reductora manual de desviación se ajusta manualmente para dar el nivel apropiado de reducción. Figura 14 PCV y Desviación Cada válvula de control de presión tiene una desviación (Bypass) de tal forma que la PCV puede ser reparada o reemplazada sin interrumpir el flujo de líquido a la línea principal. 5.3. Válvula de no Retorno (check) de Descarga Después de la PCV, el líquido fluye a través de la válvula check y regresa dentro de la línea principal. La válvula check es una válvula de un solo sentido. El líquido puede ir a través de la válvula check en una sola dirección. Cuando la presión de los líquidos en la corriente abajo de la válvula check aumenta arriba de la presión de la corriente de subida de la válvula, la válvula se cierra. Ningún líquido puede fluir de regreso a través de la válvula cuando está cerrada. La válvula check previene alta presión corriente abajo por regreso del flujo a través de la estación. Figura 15 Válvula Check (un solo sentido) El líquido puede fluir en un solo sentido a través de una válvula check desde corriente arriba a corriente abajo. La válvula check se cierra para evitar que el líquido fluya de regreso. 7 6. DESCARGA El líquido ha cumplido su jornada a través de la estación de bombeo. El líquido fluye a través de la válvula de descarga aislada que se dirige hacia la línea principal. Una vez en la línea principal, el líquido fluye en el conducto con energía por presión adicional y es capaz de mantener la tasa de fluido requerida. UNIDAD DE BOMBEO 1. INTRODUCCIÓN 1. LA VÁLVULA DE LA UNIDAD DE BOMBEO SUCCIÓN El líquido entra a la bomba a través de la válvula de succión. La válvula de succión es una válvula ON/OFF, tal como una válvula de compuerta o una válvula de bola o globo. Si la válvula se abre, el líquido puede pasar dentro de la bomba. Si se cierra la válvula, ningún líquido puede pasar a la válvula. Con una secuencia standard de arrancar y parar, donde el control de calidad del producto no es de importancia, ambas, las válvulas de succión y descarga se abren cuando se para la bomba. En casos donde la válvula de succión se deja abierta y la de descarga cerrada (arranque rápido) la calidad del producto no importa. En cualquier caso, la válvula de succión siempre permanece abierta a no ser que la bomba necesite mantenimiento. Figura Control de Calidad La bomba de la izquierda muestra ambas válvulas, de succión y la de descarga abiertas con la unidad parada. Control de calidad, es de importancia aquí. La bomba de la derecha muestra ambas válvulas cerradas, indicando mantenimiento. 2. BOMBAS DE LINEA PRINCIPAL El líquido fluye a través de la válvula de succión a la bomba. Las bombas dan presión adicional al líquido para asegurar que el líquido viaje en la tubería a la adecuada tasa de flujo. La mayoría de las tuberías utilizan bombas centrífugas por las unidades de línea principal. La bomba centrífuga es un dispositivo mecánico que usa la fuerza centrífuga para convertir energía mecánica en presión y flujo. El líquido entra a la bomba a través de una boquilla de entrada, y viaja al impulsador. El impulsador gira, lo que causa que el líquido gire con él, así que el líquido gira, la fuerza centrífuga empuja el líquido hacia afuera del centro del impulsador. Así como el líquido viaja hacia afuera a la punta de las hojas del impulsador, su velocidad se incrementa. La fuerza centrífuga finalmente empuja el líquido lejos de la punta del impulsador a velocidad tan alta como 230 ft/s (70 m/s). El líquido entra entonces a una parte en forma de cuerno de la cubierta de la bomba llamada envoluta. Así como el líquido viaja a través de la envoluta, el líquido pierde velocidad debido al incremento de diámetro de la envoluta. 8 4. CONFIGURACIONES DE BOMBAS EN SERIE Y PARALELO Cuando las estaciones de bombas tienen más de una bomba, se usan configuraciones de bombas en serie y/o en paralelo. 4.1. CONFIGURACIONES EN SERIE 3. VÁLVULA DE LA BOMBA DE DESCARGA El líquido sale de la unidad de bombeo a través de la válvula de descarga. Como la válvula de succión, la válvula de descarga es una válvula ABRIR/CERRAR, tal como una válvula de compuerta o una válvula de bola. Sin embargo, cuando la bomba es la primera en empezar la secuencia, la válvula de descarga está casi cerrada. Así como la bomba se acelera a su velocidad total, la válvula de descarga abre gradualmente. Así como la bomba se acerca a su velocidad de operación, la bomba de descarga se aproxima a la presión de operación. Este proceso se conoce como “ramping” presión. Esto se usa para prevenir “brincos” o cambios severos en la presión dentro del oleoducto. Las configuraciones en serie significan que el líquido sale de una bomba de descarga a la succión de la siguiente bomba en una misma corriente. Los oleoductos usan instalaciones de bombas en serie de tal forma que se incrementa la presión de la descarga del líquido que sale de la estación sin incrementar mucho la succión requerida coriente arriba. Esto ayuda a evitar la cavitación en las estaciones de bombeo donde la presión de los líquidos que llegan tiende a ser muy baja. La cavitación tiene lugar cuando la presión en la tubería cae a la presión del vapor de los líquidos que se transfieren. Se forman burbujas y fluyen junto con el líquido. Las burbujas se colapsan rápidamente (implosión) cuando ellas encuentran presión arriba del vapor de presión. La cavilación daña severamente cualquier material que encuentra, incluyendo bombas, válvulas y la pared de la misma tubería. Para evitar la cavitación, la presión de succión disponible hacia la bomba deberá ser mayor que la succión neta de la cabeza requerida por la bomba para la tasa de flujo de operación y el fluido en la línea. La presión del líquido que entra a la estación es proporcionada por la estación de bombeo corriente arriba. La presión del fluido debe ser lo suficientemente alto cuando deja la estación corriente arriba así que, aun con pérdidas de presión, pueda entrar a los impulsores de la bomba corriente abajo sin cavitación. Varias bombas arregladas en configuración en serie crean más presión de descarga con menos requerimientos de presión de succión inicial que una 9 sola bomba grande. La baja presión inicial de succión (con relación a en configuraciones en serie la presión de descarga) ayuda a prevenir cavitación en la bomba. En configuraciones en serie, las bombas están encadenadas entre ellas, así que la descarga de una bomba entra a la succión de la siguiente. Tal combinación tiene un efecto acumulador en la presión generada. Cuando las bombas se instalan en serie, la presión de la salida es acumulativa. Para encontrar la presión total, sumar la presión de entrada a la salida de la bomba 1 y a la salida de las bombas 2 y 3 como sea requerida. En este ejemplo: Si la presión de salida de la estación son 400 psi, 100 psi regulada serán necesarias. Esto significa que casi 2 tercios de la potencia es gastada por la tercera bomba 4.2. CONFIGURACIÓN DE BOMBAS EN PARALELO Para ilustrar el concepto de bombas en paralelo, vamos a empezar con un caso simple donde dos bombas están configuradas en paralelo. En configuraciones en serie, el fluido fluye primero a través de una bomba, y después la siguiente. En configuración en paralelo, el líquido se divide en dos (o más) corrientes. Cada corriente fluye a través de una bomba solamente después de descargarse de sus respectivas bombas, las dos corrientes fluyen hacia un cabeza donde se juntan. Este es el caso ideal. En realidad, hay una cierta pérdida de presión en la tubería entre la descarga de una bomba y la succión de la siguiente. Esta pérdida normalmente llega a pocas psi - así que la descarga real total de la tercera bomba puede ser 419 psi en lugar de 425 psi. Fijarse que 2 de las bombas producen 150 psi, mientras la tercera bomba produce la mitad de presión de cabeza - solo 75 psi. Tal combinación permite flexibilidad en el control de la presión descarga. Si todas las 3 bombas tienen una presión de salida de 150 psi la salida de la estación de bombeo (antes de regulación) puede ser solo como en esta tabla. El efecto en el líquido bombeado es bastante diferente para las configuraciones en paralelo de las configuraciones en serie. En las configuraciones en series las presiones son acumuladas, en las configuraciones en paralelo, toda la presión de salida es igual a esa de una bomba, y las capacidades se acumulan. Bajo condiciones ideales, dos bombas que bombean a 3000 m3/h, en configuraciones en serie pueden bombear 6000 m3/h cuando están en paralelo. Frecuentemente, hay configuraciones en serie o configuraciones ya hechas y se agrega una sola bomba en paralelo para toda la serie. Ya que la bomba en paralelo puede producir la misma presión de descarga como las bombas en serie, las bombas en paralelo son usualmente 10 de dos o más impulsores multi stage. El término multi stage pump se refiere a una bomba con dos ó más impulsores. Así que el líquido pasa a través de cada impulsor, la presión aumenta por incrementos como pensar que fuera a través de configuración de bombas en serie. Una bomba “de etapas múltiples” puede alcanzar la presión de salida de dos o más unidades en serie. Las bombas en paralelo se ponen para aumentar la capacidad de los oleoductos (tasa), mientras las unidades en serie operan a su capacidad nominal o de diseño. 11