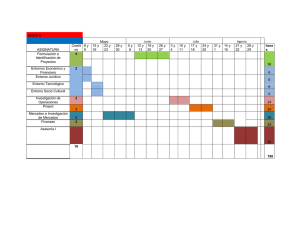

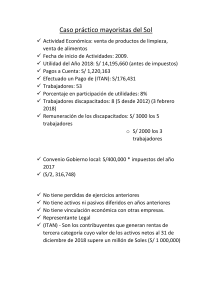

UNIVERSIDAD TECNOLÓGICA DEL NORTE DE COAHUILA Motores domésticos de Piedras Negras MEMORIA DE ESTADIA PROFESIONAL: Incremento OEE en área de TACO (Embobinado) QUE PARA OBTENER EL TITULO DE: TECNICO SUPERIOR UNIVERSITARIO EN PROCESOS INDUSTRIALES ÀREA MANUFACTURA PRESENTA: José Erik Reyes Caballero TUTOR: ING. Sebastián García Oyanguren ASESOR: ING. José Alfredo Martínez Mercado Nava, Coahuila, agosto del 2018. CARTA LIBERACIÓN DE ESTADIA DEDICATORIA Esta memoria de estadía profesional la dedico principalmente a mi familia, por el apoyo que me brindaron en este periodo, siendo ellos mi principal motivo para lograr mis sueños y mis metas. Me han enseñado a ver el lado positivo de la vida, he aprendido de ellos lo que soy como persona, mis valores, mis principios, mis ganas de salir adelante y conseguir mis objetivos. A mis padres por su apoyo incondicional que me brindan cada vez que la necesito para cumplir mis objetivos. A mis hermanas que me dan su apoyo y buenos consejos. Y en especial a mis amigos y compañeros de clase por brindarme su apoyo incondicional. Gracias a todos. AGRADECIMIENTO A Dios por sus bendiciones día con día, así como darme la oportunidad de llegar a este momento y terminar una carrera profesional, a mis padres, familia y amigos que me motivaron a seguir adelante. A todos y cada uno de mis maestros que han contribuido para nuestros conocimientos, actitudes y formación. A mis compañeros de clase que cuando les pedí ayuda siempre me apoyaron, al corporativo REGAL por su apoyo para mis estudios. A mi asesor empresarial por la paciencia que me tuvo y por lo mucho que aprendí de el en estos meses laborando en el corporativo REGAL. Gracias a todos ustedes porque sin su apoyo, esfuerzo, regaños, sacrificios no seriamos las personas que somos, y no habríamos llegado hasta donde estamos. Gracias a todos. INDICE I.- RESUMEN. ............................................................................................................. 8 II.- INTRODUCCIÓN ................................................................................................... 9 2.1 Historia .......................................................................................................................................... 10 2.2 Ubicación ...................................................................................................................................... 12 2.3 Giro de la empresa ....................................................................................................................... 13 III.- OBJETIVO. ......................................................................................................... 14 3.2 – OBJETIVOS ESPECIFICOS ..................................................................................................... 14 IV.- MARCO TEÓRICO. ............................................................................................ 15 LAY OUT ACTUAL ............................................................................................................................. 17 V.- DESARROLLO DEL PROYECTO ....................................................................... 18 IMPLEMENTACION ........................................................................................................................... 31 VI.- RESULTADOS Y/O ALCANCE .......................................................................... 36 6.1 RESULTADOS ............................................................................................................................. 36 6.2 ALCANCE ..................................................................................................................................... 36 VII.- CONCLUSIONES Y RECOMENDACIONES ..................................................... 37 VIII.- GLOSARIO ....................................................................................................... 38 IX.- ANEXOS ............................................................................................................. 40 X.- BIBLIOGRAFÍA .................................................................................................... 73 ÍNDICE DE FIGURAS, TABLAS Ó GRÁFICAS Tabla I, formatos ............................................................................................................................. 16 Tabla II, LEAN chapter .................................................................................................................... 19 Tabla III, toma de tiempos............................................................................................................... 20 Tabla IV, OA form ........................................................................................................................... 21 Tabla V, Observation form .............................................................................................................. 22 Tabla VI, Hora x Hora ..................................................................................................................... 24 Tabla VII, 3L5W/Ishikawa 1 ............................................................................................................ 26 Tabla VIII, 3L5W/Ishikawa 2 ........................................................................................................... 29 Tabla IX, LEAN Project chapter form .............................................................................................. 41 Tabla X, OA 1 .................................................................................................................................. 42 Tabla XI, OA 2 ................................................................................................................................. 43 Tabla XII, OA 3 ................................................................................................................................ 44 Tabla XIII, OA 4 ............................................................................................................................... 45 Tabla XIV, OA 5 .............................................................................................................................. 46 Tabla XV, OA 6 ............................................................................................................................... 47 Tabla XVI, OA 7 .............................................................................................................................. 48 Tabla XVII, OA 8 ............................................................................................................................. 49 Tabla XVIII, OA 9 ............................................................................................................................ 50 Tabla XIX, OA 10 ............................................................................................................................ 51 Tabla XX, OA 11 ............................................................................................................................. 52 Tabla XXI, OA 12 ............................................................................................................................ 53 Tabla XXII, Observation 1 ............................................................................................................... 54 Tabla XXIII, Observation 2 .............................................................................................................. 55 Tabla XXIV, Observation 3.............................................................................................................. 56 Tabla XXV, Observation 4............................................................................................................... 57 Tabla XXVI, Observation 5.............................................................................................................. 58 Tabla XXVII, Hora x Hora 1............................................................................................................. 59 Tabla XXVIII, Hora x Hora 2............................................................................................................ 60 Tabla XXIX, Hora x Hora 3.............................................................................................................. 61 Tabla XXX, Hora x Hora 4............................................................................................................... 62 Tabla XXXI, Hora x Hora 5.............................................................................................................. 63 Tabla XXXII, Hora x Hora 6............................................................................................................. 64 Tabla XXXIII, Hora x Hora 7............................................................................................................ 65 Tabla XXXIV, Hora x Hora 8 ........................................................................................................... 66 Tabla XXXV, Hora x Hora 9 ............................................................................................................ 67 Tabla XXXVI, Hora x Hora 10 ......................................................................................................... 68 Tabla XXXVII, 3L5W form ............................................................................................................... 70 Tabla XXXVIII, Roadmap ................................................................................................................ 71 Tabla XXXIX, Value stream objetives ............................................................................................. 71 Figura 1, Historia 1 .......................................................................................................................... 10 Figura 2, Historia 2 .......................................................................................................................... 10 Figura 3, Historia 3 .......................................................................................................................... 11 Figura 4, Historia 4 .......................................................................................................................... 11 Figura 5, Ubicación ......................................................................................................................... 12 Figura 6, Lay Out ............................................................................................................................ 17 Figura 7, Pareto de tiempo muerto ................................................................................................. 27 Figura 8, Pareto de scrap................................................................................................................ 30 Figura 9, Varillas antes ................................................................................................................... 31 Figura 10, varillas después ............................................................................................................. 31 Figura 11, Blocker actual ................................................................................................................ 32 Figura 12, Blocker Futura................................................................................................................ 32 Figura 13, Copas antes ................................................................................................................... 33 Figura 14, Copas después .............................................................................................................. 33 Figura 15, Lay Out actual ................................................................................................................ 34 Figura 16, Lay Out futuro ................................................................................................................ 35 Figura 17, Laminación ..................................................................................................................... 38 Figura 18, Slots ............................................................................................................................... 39 Figura 19, insertadora ..................................................................................................................... 39 Figura 20, Varillas/blades ................................................................................................................ 39 Figura 21, Copas ............................................................................................................................. 40 Figura 22, Blocker ........................................................................................................................... 40 Figura 23, Estator ............................................................................................................................ 40 Figura 24, Grafica hora x Hora........................................................................................................ 69 Figura 25, VSM ............................................................................................................................... 70 Figura 26, Lay out TACO ................................................................................................................ 72 I.- RESUMEN. En la empresa motores domésticos de Piedras Negras (FASCO), Se desea incrementar el O.E.E en el área de TACO, siendo más específico, en embobinado. Ya que esta se encuentra con una eficiencia que ha estado decayendo en estos últimos meses, hasta un 38%, , para ello se llevó a cabo una investigación durante 4 semana en la línea de producción número 2 para poder ver el por qué se detienen las líneas (tiempos muertos para dar mantenimiento a las máquinas que dañan las piezas) y saber porque no están produciendo la cantidad de piezas que se deberían de hacer (42 por hora), así que basándose en el reporte de seguimiento de hora x hora, Oberservation form y OA form de cada proceso y ver cuáles son los problemas más frecuentes por los que son provocados los tiempos muertos en la línea y así poder estructurar un plan para atacar dicha problemática, reducir el tiempo muerto y poder aumentar el O.E.E. II.- INTRODUCCIÓN El proyecto incremento de OEE comenzó con el análisis del problema durante 4 semanas, en ellas se utilizaron varios formatos, entre ellos el OA, Observation, 3L5W y diagrama Ishikawa. Con ellos se realizaron dos diagramas de Pareto, uno para scrap y otro para la eficiencia. Con ellos se llegó a la conclusión de cuáles maquinas eran las que generaban más defectos y por qué. Teniendo esta información, se pudo llegar a la solución de dichos problemas. Para solucionar la baja eficiencia y el alto índice de scrap, mandaron cambiar las varillas/blades de la maquina insertadora, cambiar la vieja máquina Blocker, por una más nueva y con mayor capacidad, comprar 15 copas nuevas de plástico (siendo un material resistente y provocando menos daño en las piezas que las antiguas copas plásticas), y por último la propuesta de un nuevo lay out. 2.1 Historia Fundada en 1911 como la compañía Manufacturera F.A. Smith, localizada en Rochester Nueva York, la compañía desarrolló y manufacturó lámparas, cajas de baterías, luz blanca, y dispositivos eléctricos. Fue una transición natural para estos productos el incorporarse en una diversa línea de productos electromecánicos, ahora diseñados por FASCO, para los mercados de consumo e industriales. Figura 1, Historia 1 En 1933 FASCO produce su primer Shaded Pole, un motor de potencia fraccional para ser usado en abanicos pequeños. Desde entonces la compañía se ha vuelto un líder a nivel mundial en la manufactura de motores de potencia fraccional, motores de inducción para distintas aplicaciones. FASCO sobrepaso los 100,000,000 de motores producidos en 1983. En 1965, la operación de motores se expandió y modernizó con la adición de la planta de Ozark Missouri. En 1974, continuó su expansión con plantas localizadas en Eldon y Cassville Missouri. En 1980 FASCO fue comprado por el grupo Hawke Siddeley LTD y simultáneamente se hizo parte de un Figura 2, Historia 2 equipo de más de 56,000 personas alrededor del mundo conocido por su Ingeniería Progresiva, Diseño y Habilidades de manufactura. Durante los siguientes 10 años FASCO participó en numerosas adquisiciones, consolidaciones y revoluciones de productos. Muchos de los productos asociados incluyendo los motores DC de la industria automotriz y marina, motores de engrane. En Julio de 1991 FASCO construye una planta en Piedras Negras Coahuila México. Figura 3, Historia 3 Este crecimiento permitió a la División competir en el mercado mundial formando parte de un gran complejo industrial en más de 40 países alrededor del mundo. FASCO Piedras Negras, en sus inicios en 1991, contaba con una superficie de 25,00 pies cuadrados y con 25 empleados solamente, a este edificio actualmente se le conoce como Planta I. En 1997, FASCO Piedras Negras, adquiere 55,000 pies cuadrados más, a este edificio actualmente se le conoce como Planta III. Finalmente, en el año 2000, FASCO adquiere una nueva planta, a la que se le llamó Planta II. finalmente, en 2007 la adquiere el Corporativo Regal Beloit. Figura 4, Historia 4 2.2 Ubicación En la ciudad de Piedras Negras, Coahuila; Motores Domésticos de Piedras Negras S. De R.L. de C.V, está ubicada en la Colonia Lomas del Bosque, en el Parque Industrial amistad, frente al libramiento Manuel Pérez Treviño. Figura 5, Ubicación 2.3 Giro de la empresa La empresa motores domésticos de piedras negras (FASCO) se dedica a la elaboración de motores. III.- OBJETIVO. Incrementar el overall equipment effectiveness (efectividad general de los equipos) para disminuir el índice de scrap y aumentar la productividad, utilizando la metodología del diagrama de Pareto en donde se pueden apreciar en donde se concentra la mayor parte de los problemas y así poder hacer un plan de trabajo para poder reducir dicho problema. Además de utilizar el diagrama de Ishikawa para ver los demás problemas y pode atacarlo de manera eficiente. 3.2 – OBJETIVOS ESPECIFICOS 1. Investigacion de 4 semanas para saber cuáles maquinas tenían más tiempos muertos y cuales generaban más scrap. 2. Encontrar la razón del por qué tenían tiempos muertos y generaban scrap. 3. Estructurar un plan para contrarrestar los problemas ya mencionados. 4. Implementar la solución del problema. 5. Dar seguimiento al proyecto. IV.- MARCO TEÓRICO. Al comenzar el proyecto en el área de TACO se hizo una hipótesis de que el problema mayor era en el área de embobinado, pero para descartar la idea de ello, se realizó un análisis en toda el área. Comenzando con el formato OA (OPERATIONAL AVAILABILITY) para ver los tiempos muertos de las máquinas y que los generaban, este análisis duro 6 días aproximados. Continuando, se utilizó el formato de observación, para conocer el tiempo de ciclo de la pieza y los movimientos del operador. Después de esta semana de observación, se recolectaron los formatos de registro “Hora x Hora” para contabilizar la producción del área, el cual no era muy eficiente. Al no encontrar la causa raíz del problema se utilizaron los métodos 3L5W (Three leg five why) y diagrama Ishikawa, se llegó a la conclusión que el área o máquina que al darse el mantenimiento adecuado y remplazar partes inservibles, se reduciría el scrap y aumentaría la eficiencia de la ya mencionada área. Siendo un proyecto Lean Green Belt, las alternativas de solución para el VSM a futuro se basaron en las “8 guidelines” para la eliminación de desperdicios, siendo las siguientes. Takt time Finish Good strategy Continuous flow FIFO flow Pull system Schedule only one point Every part every interval Pitch Al mismo tiempo se midió el área para realizar el layout actual y futuro del área de TACO, junto con el diagrama de spaghetti de cada uno. Tabla I, formatos LAY OUT ACTUAL Figura 6, Lay Out V.- DESARROLLO DEL PROYECTO Comenzando el proyecto se llenó el formato LEAN PROJECT CHAPTER, el cual describe el nombre del proyecto, el tipo de proyecto que es (LEAN Green belt), la problemática, los beneficios que traerá, cada cuando se estará revisando los avances y las necesidades de dicho proyecto. Como se muestra a continuación. Lean Project Charter Project Title: OEE increase in TACO Winding Area Project Leader: Sebastian Garcia Sponsor: Cesar Gonzalez LSS Project Team Members: Sebastian Garcia Jose Erik Reyes Champion: Cesar Gonzalez Process Owner: LSS Mentor: Project Type: Tabla II, LEAN chapter Lean Green Belt Methodology: Maria Rios Arturo Valdez/Luis Diaz PCSAM Project Overview Business Case: Problem Statement: TACO Winding Area general OEE is low, this is affecting directly the KPI's (Quality, Service and Cost). Having a low OEE in TACO Winding Area impacts negatively to the plant total VCP and AOP, using lean tools the LSS Team will reduce DOWNTIME wastes, improving directly the KPI's during the rest of 2018. Quality based in Scrap % = 13.57% (Jan-May 2018) Eff based in Overtime = $22.3K USD (Jan-May 2018) Project Goal/Metric(s): Reduce Scrap % and Overtime enough to generate saving of $25K USD Scrap % from 13.57% to 11.37%, generating $10.0K USD savings per quarter, Overtime from $4.5K USD (monthly average) to $3.5K USD, generating $3.0K USD savings per quarter. In Scope: TACO Winding area, production line 2, (Machines, Material, Method, Measure, Man), from lamination to final inspection process. Out of Scope: Production line 1, TACO Winding area (Environment). Project Benefits LSS Benefit Type: Financial Impact Type: Lead Time Improvement Savings Category: Direct Savings / GP Growth Financial Impact: Qtr 1st 2nd 3rd 4th Tot Year 1: Est. ($K) $0.0 $0.0 $0.0 $0.0 $0.0 Comments: 2017 Act ($K) $0.0 $0.0 $50.8 $63.9 $114.7 Annual Est: $26.0 Verified By (Finance): Year 2: Est. ($K) $0.0 $0.0 $13.0 $13.0 $26.0 2018 Act ($K) $36.0 $48.2 $0.0 $0.0 $84.2 Actual: $0.0 Maria Barron Cost of Poor Quality Saving will be in the overtime and scrap Estimated Benefits Deliverables / Alternative Metrics (Non-Financial Projects): Actual Results Deliverables Met / Alternative Metrics (Non-Financial Projects): Project Schedule Phase Reviews: Phase Problem Cause Solution Action Measure Estimate Date 4/6/2018 4/20/2018 5/25/2018 6/29/2018 7/27/2018 Actual Date Approved By: Other Key Project Milestones: Project Needs & Assumptions Resouces Needed: TACO machinery will be used for tests, production time, raw material, production personal, area disponibility. Assumptions: Risks: Constraints: Other Comments: Time disponibility of production line, production personal may not like changes. Resources, Time and Quality. La primera semana del proyecto se realizó una toma de tiempos proceso por proceso de dos piezas, para saber cuánto tarda en cada operación, los defectos que genera y por qué se generan. Tabla III, toma de tiempos Operacion Tiempo 1 Tiempo 2 Tiempo 3 Tiempo 4 Average Winding 02:57.48 03:13.42 03:05.45 Insertion 00:38.62 00:49.69 00:44.16 Preform 00:45.08 00:47.27 00:46.18 Blocker 1 00:46.18 00:35.31 00:40.75 Crimping 00:53.91 01:04.77 00:59.34 Tape 01:42.86 02:13.58 01:58.22 Lacing 01:15.47 01:11.69 01:13.58 Blocker 2 00:39.87 00:24.48 00:32.18 Expansor 00:58.64 01:02.72 01:00.68 Key Insp 02:51.66 03:07.92 02:59.79 Tester 01:49.54 01:10.59 01:36.69 01:01.36 01:24.54 Oven Load 01:30:00.00 01:30:00.00 Oven Unload Visual Insp Capacitor Connect 00:53.39 00:46.58 00:49.99 Switch Connect 00:40.44 00:34.36 00:37.40 Final Insp 01:01.56 00:38.92 00:50.24 QAS 01:04.30 01:07.31 01:05.80 Press Key Insp 2 Key Insp 3 Final Insp 00:12.33 02:30.09 03:16.87 00:25.21 00:21.97 03:01.65 02:51.14 00:31.33 00:17.15 02:45.87 03:04.00 00:28.27 Winding 00:55.81 01:02.81 01:01.96 01:38.59 02:14.52 01:12.75 Expansor 00:29.95 00:32.90 00:28.69 00:29.82 00:58.64 01:02.72 02:57.48 03:13.02 En la segunda semana, se llenaron los formatos OA (operational avialability) en cada proceso (20 operaciones en la línea) para saber cuántas piezas realizaban por hora, la disponibilidad de la máquina y cuánto tiempo muerto había. El formato OA es el tiempo que tiene disponible la máquina, el porcentaje de productividad que tiene y se llena mediante una ¨x¨ en el minuto de la hora que se trabajó o bien en el que estuvo inactiva (describiendo por qué), luego sumar sacando el promedio del tiempo disponible, el tiempo muerto y por qué, y la eficiencia (hablando de las piezas por hora). OPERATIONAL AVAILABILITY TRACKING CHART Date Department/Area Changeover TACO Machine Winder 2 Observer Erik Reyes Downtime Run Time Espera insertador Maquina Aux Natural Tabla IV, OA form 18/05/2018 Total Run Time 128 min Current Speed 55 Pieces Produced Total Observed Time 210 min Target Speed 63 Defective Parts Operational Availability 2 4 6 8 10 12 14 x x x x x x x 16 18 20 22 24 x x x x 60.95% 26 28 Run Speed Efficiency 87.30% 30 32 34 36 38 40 x x x x x x 42 44 46 Quality 48 50 52 54 56 x x x x x 58 60 x x x x x x x x 1 2 Downtime Run Time Maquina Aux Natural Platicando Junta de linea x 4 x 6 x 8 1 10 12 14 16 18 20 x x x x x x x 22 x 24 x 26 x 28 1 30 32 34 36 38 40 x x x x x x 42 44 46 48 50 52 x x x 54 56 58 60 x x x x x x x x 1 2 Downtime Run Time Maquina Aux Natural Maq Main Espera insertador Recuperacion Main Output 4 6 x x x 8 10 12 14 16 x x x x 18 Downtime Defects Comments 1 2 22 24 26 28 30 32 34 36 38 40 x x x x x x x x x x 42 44 46 x 48 50 52 54 x x x x 56 58 60 x x x x x x x 1 2 Output 20 x 2 1 2 1 1 1 2 2 2 2 1 2 2 2 2 2 2 1 2 2 2 2 2 2 18 20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50 52 54 Defects Run Time Espera insertador Cambio carrete Main Comida 1 4 6 8 10 12 14 x x x x x x x 16 x x x x x x x x 1 1 1 1 1 1 1 1 1 1 1 1 1.33 97.58% Time TOTAL Observed 44 2 FROM 14 07:30 TO 08:30 TOTAL 28 24 2 6 FROM 08:30 TO 09:30 0 5 Output Defects 55 0 3 Output Defects 0 Total Time 56 TOTAL 40 10 2 6 2 2 2 44 3 58 60 TOTAL 16 6 6 2 FROM 09:30 TO 10:30 FROM 10:30 TO 11:00 11 1 Embobinadoras ponen alambre en slots incorrectos, se acomoda el puente de modo manual, main tarda doble que auxiliares (cuello de botella), Nuevo embobinador muy distraido y pierde mucho tiempo por platicar, embobinador espera copas para seguir embobinando (faltan copas). En la tercera semana se utilizó el Operation form para definir los tiempos por operación y los movimientos que realiza el operador. Este formato se llena haciendo un pequeño lay out de la operación (con sus respectivos movimientos enumerados), la descripción de los movimientos realizados, la toma de 10 tiempos por movimiento (eliminando el mayor y el menor, sacando un promedio de los 8 restantes), e identificando si son valores agregados, no agregados, o no agregados necesarios. Se puede observar en el siguiente formato. OPERATION: Insertion Tabla V, Observation form DATE: 18-may PREPARED BY: TAKT TIME Time Available -------------------------------- = # Required = -------------------------------- DRAWING AND SEQUENCE: Erik Reyes = PERIODIC WORK OBSERVATION SUMMARY: Inserter 7 2 8 4 Finish product 9 10 VA NVA/N NVA 11.0 31.9 9.4 6 11.0 1 11 VA 31.9 NVA/N 3 NVA 5 9.4 1 2 3 4 5 6 7 8 9 10 49 44 61 60 57 49 54 54 47 57 1 Grab Natural coil 1 1 4 3 2 2 3 1 2 2 NVA/N 2.0 2 Puts it in the inserter 5 5 6 8 7 5 6 4 5 6 NVA/N 5.6 3 Grab Green coil 2 1 2 4 3 5 2 1 3 3 NVA/N 2.5 4 Puts it in the inserter 7 6 6 8 10 5 11 8 5 7 NVA/N 7.1 5 Grab Main coil 1 2 3 2 3 3 1 2 5 6 NVA/N 2.6 13 10 15 12 11 8 9 11 10 9 NVA/N 10.6 7 Puts "Donut" 3 2 3 1 2 2 1 3 2 3 NVA 2.3 8 Puts lamination in inserter 1 1 2 1 2 2 1 1 1 2 NVA/N 1.4 11 10 12 11 10 12 12 11 10 11 VA 11.0 10 Open with "Candle" 3 4 5 5 3 3 4 6 2 5 NVA 4.0 11 Pass to next process 2 2 3 5 4 2 4 6 2 3 NVA 3.1 TOTAL CYCLE TIME COMMENTS 53.4 WORK ELEMENTS: 6 Puts it in the inserter 9 Insert coils En la cuarta semana se pasaron los registros del formato Hora X Hora (reporte de las piezas producidas por hora, el cual está en la línea de producción) a partir del 23 de marzo, hasta el 20 de julio. Para sacar un promedio de cuantas piezas realizaban en promedio por hora, y cuantas piezas le faltaban para la meta. A su vez para utilizarlo como método de medición al momento de comprobar si la o las mejoras fueron de ayuda para dicho proyecto. Para llenar este formato se ocupaba el registro que se llena en la línea de producción, el formato utilizado por el área TACO es cada hora, y el de ingeniería cada media hora, así que se dividían entre dos. Tomando en cuenta esto, se obtuvo un promedio de piezas por hora (media hora, en el caso del formato de ingeniería), y una gráfica con la meta, el promedio y el día a día en cuanto a piezas producidas, como se muestra a continuación. Tabla VI, Hora x Hora Fecha: Hora: 07:00 - 07:30 07:30 - 08:00 08:00 - 08:30 08:30 - 09:00 09:00 - 09:30 09:30 - 10:00 10:00 - 10:30 10:30 - 11:00 11:00 - 11:30 11:30 - 12:00 12:00 - 12:30 12:30 - 13:00 13:00 - 13:30 13:30 - 14:00 14:00 - 14:30 14:30 - 15:00 15:00 - 15:30 15:30 - 16:00 16:00 - 16:30 16:30 - 17:00 17:00 - 17:30 17:30 - 18:00 18:00 - 18:30 18:30 - 19:00 19:00 - 19:30 19:30 - 20:00 20:00 - 20:30 20:30 - 21:00 21:00 - 21:30 21:30 - 22:00 22:00 - 22:30 22:30 - 23:00 23:00 - 23:30 23:30 - 24:00 24:00 - 00:30 00:30 - 01:00 01:00 - 01:30 01:30 - 02:00 02:00 - 02:30 02:30 - 03:00 03:00 - 03:30 03:30 - 04:00 04:00 - 04:30 04:30 - 05:00 05:00 - 05:30 05:30 - 06:00 06:30 - 06:30 06:30 - 07:00 25/05/2018 Actual Hora Acc 3 3 4 7 13 20 12 32 15 47 15 62 20 82 20 102 102 20 122 20 142 20 162 22 184 22 206 15 221 15 236 20 256 20 276 13 289 12 301 15 316 15 331 18 349 17 366 0 366 21 387 18 405 17 422 16 438 16 454 16 470 16 486 10 496 11 507 16 523 17 540 16.06 Meta Hora 21 21 21 21 21 21 21 21 0 21 21 21 21 21 21 21 21 21 21 Dif Acc 21 42 63 84 105 126 147 168 168 189 210 231 252 273 294 315 336 357 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 378 Hora -18 -17 -8 -9 -6 -6 -1 -1 -1 -1 -1 1 1 -6 -6 -1 -1 -8 12 15 15 18 17 0 21 18 17 16 16 16 16 10 11 16 17 Acc -18 -35 -43 -52 -58 -64 -65 -66 -66 -67 -68 -69 -68 -67 -73 -79 -80 -81 -89 -77 -62 -47 -29 -12 -12 9 27 44 60 76 92 108 118 129 145 162 Concluyendo el primer mes de investigación, se llenaron formatos de Three Leged Five Why’s y Diagrama de Ishikawa, describiendo las problemáticas mayores del área de TACO. El formato 3L5W hace referencia al método de los 5 por qué’s. El diagrama Ishikawa también conocido como el diagrama de pescado consta de la causa y los efectos de los problemas generados. Para realizar estos formatos se tomó en cuenta el punto de vista de producción (operador y supervisor), departamento de ingeniería (Ingeniero de procesos a cargo de esta área), departamento de mantenimiento (Mecánico del área) y el departamento de calidad (Auditor de calidad del área). El primer punto que tratar es la eficiencia del área, se puede observar el formato de 3L5W junto al diagrama Ishikawa, el cual muestra que los mayores problemas son las maquinas en malas condiciones y la falta de copas para embobinar, como se muestra a continuación. Tabla VII, 3L5W/Ishikawa 1 Mediante los datos obtenidos en las primeras semanas de investigación y con los formatos de 3L5W e Ishikawa mostrados anteriormente se realizó un diagrama de Pareto, que confirma que las maquina embobinadora es la que mayor tiempo muerto genera para que se le de mantenimiento, pegando directamente en la productividad/eficiencia. Como es mostrado en la siguiente gráfica. Pareto Chart of Operation Summary Report Defects Ordered by Frequency of Occurrence Focus on the defects with the greatest impact on your process. 60 50 % Downtime 40 30 20 10 Operation 0 Count Percent Cum % n m ng ng tio or di pi ef in na m i i r Pr W m C La st Te er n ve O 53.7 33.7 23.3 20.0 20.0 31 19 13 12 12 31 50 64 75 87 1 r r a 2 n ec sp ad ng so lo er ito er ti o ci In sp Lo an ck ac Un er ck In La al p s o p o l n n l x y B In e E B Ca Fi Ke Ov 13.3 8 95 6.0 3 98 3.3 2 100 0.0 0 100 0.0 0 100 0.0 0 100 0.0 0 100 0.0 0 100 0.0 0 100 0.0 0 100 s es Pr 0.0 0 100 AS Q h itc Sw 0.0 0 100 n Co pe Ta 0.0 0 100 s e In ac Pl al si u V 0.0 0 100 0.0 0 100 Figura 7, Pareto de tiempo muerto Al igual que en el caso de la eficiencia, se realizaron los mismos dos formatos de 3L5W e Ishikawa para el caso de la calidad, siendo más específicos el scrap. En él se explica cómo los mayores problemas de calidad son el raspado y reventado de las bobinas generados por las mismas maquinas en malas condiciones. Como se muestra a continuación. Tabla VIII, 3L5W/Ishikawa 2 Se baso en los mismos datos de la investigación de las primeras cuatro semanas, más la información que se obtuvo por el 3L5W e Ishikawa para realizar un diagrama de Pareto explicando cuales maquinas generan mayor scrap en la línea de producción. Se puede apreciar en la siguiente gráfica. Figura 8, Pareto de scrap Se puede apreciar que las máquinas que más scrap generan son la Insertadora y la Blocker, las cuales revientan y raspan las bobinas, dañándolas de tal manera que ya no se puedan recuperar, perdiendo dinero y materia prima. IMPLEMENTACION Tomando en cuenta los problemas mostrados en los diagramas de Pareto y los diferentes formatos llenados durante el proyecto (OA, Observation, 3L5W, Ishikawa y Hora x Hora), se optó por separar las mejoras de eficiencia y calidad, Por parte de la calidad se realizaron cambios de varillas/Blades en la maquina insertadora, ya que eran las que raspaban y reventaban las bobinas por el tiempo de uso que tenían, sobrepasando su tiempo de vida. Antes de la mejora, las varillas estaban demasiado desgastadas y filosas. Figura 9, Varillas antes Al momento de realizar la mejora, se modificaron las formas de las varillas con ciertas guardas para que la laminación donde insertan las bobinas no se vea afectado o no se mueva antes de terminar el proceso de insertado. Figura 10, varillas después También por parte de calidad, se compró una nueva máquina Blocker nueva, siendo esta completamente nueva, se reducirá el índice de scrap puesto a que la antigua tiene un mal desempeño por haber sobrepasado su tiempo de vida. Se puede observar la actual blocker en la siguiente imagen. Figura 11, Blocker actual En la siguiente imagen se podrá apreciar la nueva blocker la cual aún está en pruebas por los vendedores. Figura 12, Blocker Futura Por el lado de eficiencia, se basó en la investigación para poder estandarizar que se ocupan 5 copas por cada embobinadora, y del material plástico para no reventar las bobinas, como lo hacían anteriormente las copas de plástico. Como es mostrado a continuación. Figura 13, Copas antes Estas son las copas metálicas que se utilizaban anteriormente en el área de TACO para embobinar. Como ya fue mencionado, se optó por cambiar las copas metálicas por plásticas para no dañar las bobinas. Figura 14, Copas después Se puede apreciar en la imagen anterior las nuevas copas para embobinar hechas de plástico. En la última mejora para eficiencia se propuso mejorar el Lay Out del área de TACO. Se puede observar en el siguiente diagrama de spaghetti que no tiene un flujo continuo, ni un orden adecuado. Figura 15, Lay Out actual Por ende, se propuso modificarlo en forma de la letra “U”, implementando la metodología One Piece Flow, que es el flujo continuo de pieza por pieza, como se puede observar en la siguiente imagen. Figura 16, Lay Out futuro VI.- RESULTADOS Y/O ALCANCE 6.1 RESULTADOS Los resultados del proyecto incremento de OEE en área de taco constan de 4 puntos. El primero fue la investigación para saber cuáles maquinas generaban más tiempos muertos a causa de mantenimiento y cuales generaban más scrap. El segundo fue encontrar la razón principal de las maquinas que generan más scrap y tiempos muertos por mantenimiento. El tercero, estructurar un plan para contrarrestar los problemas ya mencionados anteriormente. Y el último implementar las soluciones a dichos problemas y proponer mejoras que aún no han sido aprobadas. Estos resultados se medirán a partir del mes de agosto, en un lapso de año. El proyecto obtuvo resultados, mas no son medibles aun. Se espera que en el primer año se obtenga un incremento de 15% (actualmente consta de 38% de efectividad). 6.2 ALCANCE El alcance del proyecto abarca únicamente en la línea dos (celda 2) del área de TACO. La cual fabrica estatores para la empresa TACO Co. Dicha línea de producción tiene 3 modelos distintos con los siguientes números de parte: 2010690-007, 2010690-008 y 2010690-010 . Se considera en el alance del proyecto principalmente la maquinaria, la cual se reparó, o se reemplazó por maquinaria nueva y más eficiente. El personal, facilitando su trabajo mediante maquinaria con mejor funcionamiento. Los materiales, reemplazando las copas metálicas que se utilizaban para embobinar, por unas hechas de plástico, causando menos raspones y reventando menos piezas, también con mayor tiempo de vida. VII.- CONCLUSIONES Y RECOMENDACIONES Durante el periodo de estadías profesionales en la empresa Motores domésticos de piedras negras, se realizó el proyecto el proyecto Incremento de OEE en el área de TACO. Se comenzó observando el proceso completo del estator. Después de solo observar empecé a llenar formatos de diferente tipo, tales como OA, Observation. Hora X Hora, Ishikawa, 3L5W, Diagrama de Pareto, entre otros para así poder llegar a la causa raíz del problema. Tras realizar un diagrama de Pareto de eficiencia y de desperdicio. Se opto por enfocar toda la atención en la maquina “insertadora” y así disminuir el scrap. A su vez incrementando la eficiencia ya que habría menos tiempos muertos por mantenimiento. El proyecto se alcanzó a concluir en el tiempo adecuado, con 4 logros significativos. El primero fue realizar la investigación del problema. El segundo, encontrar la causa raíz del por qué y donde se generaban el tiempo muerto por mantenimiento y el scrap. El tercer logro, estructurar un plan para contrarrestar los problemas del área. Y el cuarto logro, implementar las soluciones a los ya mencionados problemas y proponer mejoras para el área. VIII.- GLOSARIO OEE: El OEE (Overall Equipment Effectiveness o Eficiencia General de los Equipos) es una razón porcentual que sirve para medir la eficiencia productiva de la maquinaria industrial. Esta herramienta también es conocida como TTR (Tasa de Retorno Total) cuando se utiliza en centros de producción de proyectos. OA (Operational Availability): El factor de disponibilidad de un equipo o sistema es una medida que nos indica cuánto tiempo está disponible ese equipo o sistema operativo respecto de la duración total durante la que se hubiese deseado que funcionase. Típicamente se expresa en porcentaje. No debe ser confundido con la rapidez de respuesta. 3L5W / Three leg five why’s (Five why’s): El procedimiento Three-Legged Five Whys (3L5W) es lo que los clientes ahora comúnmente requieren que sus proveedores utilicen en los informes de análisis de causa raíz relacionados con problemas de incumplimiento. A juzgar por lo que se agregó al procedimiento Cinco por qué, creemos que los clientes que requieren que sus proveedores adopten el método 3L5W desean protegerse de los problemas de incumplimiento y estimular las mejoras del sistema por parte de sus proveedores. Laminación: Cierta cantidad de lámina con cierta forma y slots que se utiliza para formar el estator. Figura 17, Laminación Slots: Orificios que van dentro de la laminación, donde se introducen las bobinas. Insertadora: Figura 18, Slots La insertadora, es una máquina que se encarga de “insertar” las bobinas dentro de los slots de la laminación. Al momento de colocar las bobinas y la laminación, las Blades y la varilla suben e insertan las bobinas por cada uno de los slots, formando el estator. Figura 19, insertadora Varillas/Blades: Las Blades, son unas varillas dentro de la maquina “insertadora” que se encargan de introducir las bobinas dentro de los slots de la laminación. Figura 20, Varillas/blades Copas: Herramental que se utiliza para embobinar. Blocker: Figura 21, Copas La blocker es una compactadora de alambre y a su vez es la que le da forma al alambre del estator. Su función consiste en darle forma, altura y diámetro (interior y exterior) al estator Figura 22, Blocker Estator: Es la parte fija de una maquina rotativa y uno de los dos elementos fundamentales para la transmisión de potencia (en el caso de motores eléctricos) o corrientes eléctricas (en el caso de los generadores eléctricos), siendo el otro su contraparte móvil, el rotor. Figura 23, Estator IX.- ANEXOS Tabla IX, LEAN Project chapter form Lean Project Charter Project Title: Project Leader: Sponsor: LSS Project Team Members: Champion: Process Owner: LSS Mentor: Project Type: Methodology: Project Overview Business Case: Problem Statement: Project Goal/Metric(s): In Scope: Out of Scope: Project Benefits LSS Benefit Type: Savings Category: Financial Impact Type: Comments: Financial Impact: Qtr Year 1: Est. ($K) 2018 Act ($K) Annual Est: Verified By (Finance): Year 2: Est. ($K) 2019 Act ($K) Estimated Benefits Deliverables / Alternative Metrics (Non-Financial Projects): Actual Results Deliverables Met / Alternative Metrics (Non-Financial Projects): Actual: Project Schedule Phase Reviews: Phase Problem Cause Solution Action Measure Estimate Date Actual Date Approved By: Other Key Project Milestones: Project Needs & Assumptions Resouces Needed: Assumptions: Risks: Constraints: Other Comments: Cost of Poor Quality Tabla X, OA 1 Tabla XI, OA 2 Tabla XII, OA 3 Tabla XIII, OA 4 Tabla XIV, OA 5 Tabla XV, OA 6 Tabla XVI, OA 7 Tabla XVII, OA 8 Tabla XVIII, OA 9 Tabla XIX, OA 10 Tabla XX, OA 11 Tabla XXI, OA 12 Tabla XXII, Observation 1 Tabla XXIII, Observation 2 Tabla XXIV, Observation 3 Tabla XXV, Observation 4 Tabla XXVI, Observation 5 Tabla XXVII, Hora x Hora 1 Tabla XXVIII, Hora x Hora 2 Tabla XXIX, Hora x Hora 3 Tabla XXX, Hora x Hora 4 Tabla XXXI, Hora x Hora 5 Tabla XXXII, Hora x Hora 6 Tabla XXXIII, Hora x Hora 7 Tabla XXXIV, Hora x Hora 8 Tabla XXXV, Hora x Hora 9 Tabla XXXVI, Hora x Hora 10 Figura 24, Grafica hora x Hora Figura 25, VSM Tabla XXXVII, 3L5W form 3 Leg 5 Why Worksheet Production (operators) Engineering Why 1 Why 1 Why 2 Why 2 Why 3 Why 3 Why 4 Why 4 Why 5 Why 5 Production (supervisor) Quality Why 1 Why 1 Why 2 Why 2 Why 3 Why 3 Why 4 Why 4 Why 5 Why 5 Tabla XXXVIII, Roadmap Tabla XXXIX, Value stream objetives Figura 26, Lay out TACO X.- BIBLIOGRAFÍA 1. Ingeniería Industrial. (2018). Estudio del Trabajo. [online] Available at: https://www.ingenieriaindustrialonline.com/herramientas-para-el-ingenieroindustrial/estudio-del-trabajo/ [Accessed 5 Aug. 2018]. 2. Economipedia. (2018). Productividad. [online] Available at: http://economipedia.com/definiciones/productividad.html [Accessed 5 Aug. 2018]. 3. Cyt-ar.com.ar. (2018). Tiempo muerto - ECyT-ar. [online] Available at: https://cytar.com.ar/cyt-ar/index.php/Tiempo_muerto [Accessed 5 Aug. 2018]. 4. Tutoriales, G. (2018). Qué es el Diagrama de Ishikawa o Diagrama de Espina de Pescado. [online] Gestión de Operaciones. Available at: https://www.gestiondeoperaciones.net/gestion-de-calidad/que-es-el-diagramade-ishikawa-o-diagrama-de-causa-efecto/ [Accessed 5 Aug. 2018]. 5. Tutoriales, G. (2018). Cómo hacer un Diagrama de Pareto con Excel 2010. [online] Gestión de Operaciones. Available at: https://www.gestiondeoperaciones.net/gestion-de-calidad/como-hacer-undiagrama-de-pareto-con-excel-2010/ [Accessed 5 Aug. 2018]. 6. López, C. (2018). El estudio de tiempos y movimientos. [online] GestioPolis Conocimiento en Negocios. Available at: https://www.gestiopolis.com/el-estudiode-tiempos-y-movimientos/ [Accessed 5 Aug. 2018].