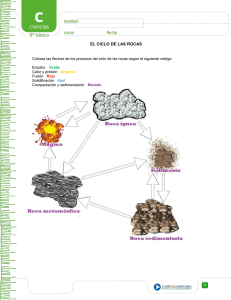

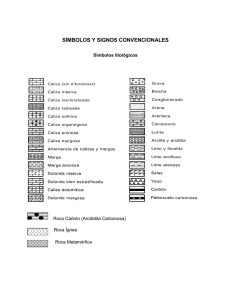

[MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] VOLADURAS SUBTERRANEAS VOLADURAS SUBTERRANEAS VIBRACIONES EN EL TERRENO Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 233 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] CAPITULO XI 11. VOLADURA EN OBRAS SUBTERRANEAS 11.1. EXCAVACIÓN MEDIANTE PERFORACIÓN Y VOLADURA Los métodos de excavación de túneles dependen en primer lugar, y de forma fundamental, del tipo de terreno a atravesar. De este modo cabe hablar por separado de la excavación de túneles en roca y de la excavación de túneles en suelos o terrenos blandos. Los métodos de excavación de túneles en roca son básicamente dos: el de perforación y voladura, mediante la utilización de explosivos y la excavación mecánica, mediante tuneladoras o topos (TBM), especialmente diseñados para tal fin y las máquinas de ataque puntual, rozadoras o martillos de impacto. El método de perforación y voladura, es el más utilizado para túneles en roca y el único posible cuando la roca es muy abrasiva, muy resistente o se encuentra en estado masivo. Básicamente consiste en efectuar unos taladros en el frente de excavación, cargarlos con explosivos y hacerlos detonar. La reacción explosiva genera una energía en forma de presión de gases y energía de vibración, capaz de quebrantar la estructura de la roca. Las partes o trabajos elementales de que consta el ciclo de trabajo característico de este sistema son las siguientes: Replanteo en el frente del esquema de tiro. Perforación de los taladros. Carga de los taladros con explosivo (barrenos). Voladura y ventilación. Retirada del escombro y saneo del frente, bóveda y hastíales El esquema de tiro es la disposición en el frente del túnel de los taladros que se van a perforar, la carga de explosivo que se va a introducir en cada uno y el orden en que se va a hacer detonar cada barreno. En la Figura 6.1 se muestra un esquema de tiro correspondiente al avance de un túnel típico excavado en dos fases. El esquema de tiro se diseña al principio de la obra en base a la experiencia y a una serie de reglas empíricas recogidas en los manuales sobre explosivos. Posteriormente, a lo largo de la excavación del túnel, se irá ajustando en función de los resultados obtenidos en cada voladura. En la Tabla 11.1 se observa una hoja resumen con los datos de una voladura en un frente de túnel. Figura 11.1. Esquema de Tiro Típico Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 234 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Los esquemas indicados se refieren al avance o primera fase constructiva del túnel. Para las siguientes fases destroza), existe la posibilidad de perforar el frente, con taladros horizontales, o en banco y con taladros verticales, del mismo modo que en las voladuras en banco en el exterior. (Figura 6.2). DETALLE DEL CUELE DATOS DE LOS DETONADORES TIPO : MlCRO RETARDOS DE A. I MlCRO INSTANTE DE INTERVALO 1 RETARDOS 1 DETONACIÓN / ENTRE DOS SUCESIVOS 1 TIPO DE CARGA N" DE CARGA Y , L = 4 . 2 - 4 -TALADRO -(kg) TALADROS TOTA L -(kg) CUELE 2,9A 10 29.4 VACIO 2 DESTROZA 4,2 38 1595 ZAPATERA 4,2 15 63 TOTAL CARGA EXPLOSIVA - (kg) m 1 DATOS DE TALADROS, CARGA Y EXCAVACION 1 AREA EXCAVADA 47.5 m LONG TOTAL PERFORADA 436.8 m / TALADROS CARGADOS 50.8 mm AVANCE CONSEGUIDO 4,2 m VOLUMEN EXCAVADO 199,5 m TALADROS \/ACIOS 89 nim DENSIDAD DE TALADROS 2,19 m /m CARGA MAX DETONADOR 25,2 C,g LONG PERFORACION 4.2 m DENSIDAD DE CARGA 1.42 kg/m3 Tabla 11.1 Hoja Resumen datos del patrón de carga en voladura de una sección de túnel Para seleccionar la mejor alternativa o solución es necesario proceder sistemáticamente; primero un estudio previo, que permita recomendar una solución (a veces varias) y el año óptimo de su puesta en servicio. Luego viene la etapa de anteproyecto de la o las soluciones recomendadas y por último el proyecto de la obra completa. A continuación se indican las fases que se deben considerar al construir un túnel: - El objetivo de la obra subterránea - La geometría del Proyecto: trazado y sección tipo - La geología y geotecnia del macizo - El sistema Constructivo - La estructura resistente: el Cálculo - Las instalaciones para la explotación La voladura de la destroza con barrenos horizontales, tiene la ventaja de que se utiliza la misma maquinaria y sistemática de trabajo que para la fase de avance y además, puede recortarse con la voladura la forma teórica del túnel. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 235 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Por otro lado, la voladura en banco es más rápida de llevarse a cabo, con un consumo menor de explosivo, y no necesita de la retirada del escombro en cada voladura, pero necesita un recorte posterior para conseguir el perfil del túnel en los hastíales. Los taladros deben de tener una longitud un 5-10 % superior a la distancia que se quiera avanzar con la pega, llamada longitud de avance, ya que siempre se producen pérdidas que impiden aprovechar al máximo la longitud de los taladros. Las longitudes de avance típicas están comprendidas entre 1 y 4 metros y se fijan en función de la calidad de la roca: cuanto mejor es la calidad del terreno, mayores serán los avances posibles. Con una roca de calidad media-buena es habitual perforar taladros de 3 a 3,50 metros para avanzar entre 2,80 y 3,20 metros en cada voladura. Los gráficos de la figura 11.1 y figura 11.3, obtenidos de la experiencia en la excavación de un gran número de túneles, permiten estimar aproximadamente el número de taladros y el consumo de explosivos necesarios en función de la sección de excavación, la longitud de avance y la calidad de la roca. Los taladros de un esquema de tiro típico se disparan con cierto desfase (microretardo ó retardo) entre ellos, con objeto de hacer más efectiva la voladura. En la Figura 5.1 aparece, junto a cada taladro, un número que indica el orden en que son disparados. Figura 11.2. Zonas de Voladura en Túnel En función de dicho orden se distinguen cuatro zonas dentro de un esquema de tiro, y cada una tiene un tratamiento diferente (véase figura 11.2). Para la perforación y voladura, la sección teórica del túnel se divide en zonas, en las que las exigencias, tanto de densidad de perforación, como de carga específica de explosivo y secuencia de encendido son distintas. Obviamente es de suma importancia que los barrenos sean perforados en los sitios correctos con la inclinación adecuada. El marcado de los barrenos en la cara de la roca, el emboquillado y la perforación deben ser realizados en forma exacta. La diferencia principal entre voladura de túneles y voladura de banco es que la voladura de túneles se realiza hacia una superficie libre mientras que la voladura de banco se realiza con dos o más superficies libres. Por lo tanto la roca está mucho más constreñida en el caso de túneles y se debe crear una segunda cara libre hacia donde pueda romper la roca. Esta segunda cara se produce por medio de un cuele que puede ser de barreno paralelo, cuele en V, cuele en abanico u otros métodos de abertura. Después de realizado el cuele se puede iniciar el destrozo hacia el mismo. El destrozo puede ser comparado con una voladura de banco, pero que requiere de una carga específica mayor debido a la desviación mayor de la perforación, la fragmentación deseada y ausencia de inclinación de barreno. Una de las clasificaciones mas recientes de los métodos de excavación de rocas bajo tajo o en subterráneo, es la realizada por Saez de santa María, que establece como factor clave los rendimientos que pueden obtenerse analizando la excavación de la roca frente a los diferentes sistemas de avance y del sistema que se utilice para la extracción del escombro resultante en el avance estimado del frente, esta se resume en la tabla siguiente: Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 236 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Tabla 11.2 Clasificación de los túneles en función del terreno a excavar Como se deprende de la figura anterior, los métodos de excavación de túneles dependen en primer lugar, y de forma fundamental, del tipo de terreno a atravesar. De este modo cabe hablar por separado de la excavación de túneles en roca y de la excavación de túneles en suelos o terrenos blandos. A modo indicativo se recoge a continuación las siguientes observaciones en función del tipo de terreno que se pretende excavar: I. Suelos sueltos a semicompactos; arenas, gravas, limos, tierra vegetal, arcillas medias con humedad media, escombros de roca. Se usa maquinaria de media a baja potencia: topos frontales, excavadora universal. II. Suelos compactos a roca blanda; arcillas duras, arcillas esquistosas, margas (roca blanda calizo-arcillosa), masa de roca altamente fisurada o estratificada, roca blanda y roca fragmentada por el uso de explosivos. Son terrenos que necesitan disgregación con un escarificador o arado. Se usa maquinaria de media a alta potencia (superior a los 80 HP). III. Roca de dureza media; roca caliza, pizarra, conglomerados y rocas medianamente estratificadas, rocas muy alteradas y minerales blandos. Se usan máquinas de potencia superior a los 140 HP, siempre se necesitará disgregación mediante explosivos de baja potencia o escarificadores pesados. IV. Roca dura; rocas calizas duras o silíceas, rocas ígneas y metamórficas y masas de rocas poco alteradas, cuarcita y minerales de baja densidad. Sólo pueden ser excavadas por máquinas especiales para cada caso, se usan explosivos de media potencia. V. Roca muy dura; rocas ígneas no alteradas como granito, diorita, diabasa, rocas metamórficas duras, minerales densos. Se necesitan máquinas especialmente diseñadas y el uso de explosivos de alta potencia. La perforación de túneles en terrenos blandos es un tema muy complejo en el que se mezcla la excavación en sí y el tratamiento del terreno, existiendo un gran número de sistemas de ejecución: escudos, precorte mecánico, prebóveda de jet-grouting, congelación, incluso sostenimiento con hormigón proyectado de forma similar a los túneles en roca. En el caso de los túneles en roca, dada la variabilidad de los distintos factores que intervienen en la mecánica de rocas, es frecuente abordar su estudio mediante las llamadas clasificaciones geomecánicas, entre las que destaca la clasificación geomecánica RMR. No obstante, se suele recurrir a la resistencia característica de compresión de la roca para tener una idea de si un sistema de excavación es aplicable o no, de forma que: Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 237 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] 11.2. Roca con fck < 100 MPa, se pueden utilizar Rozadoras. Roca con fck < 250 MPa, permite el uso de Topos Roca con fck >80 MPa, es válido el uso de la voladura TIPOS DE ROCAS PRESENTES EN EXCAVACIONES SUBTERRÁNEAS: Al solicitar un proyecto bien sea minero o de construcciones civiles, como túneles para vías o aliviaderos en centrales termoeléctricas, la roca juega un factor de primer orden en cuanto al mejor esquema de avance y sección del túnel, por esta razón es importante conocer los tipos de rocas y su geología en la zona de trabajos, a saber: 1. Rocas Ígneas: Son las que provienen del Magma Ígneo, que es una masa de roca fundida, formada de silicatos, gases y vapor de agua, y que se ubica en la zona más externa del manto y en la zona inferior de la corteza terrestre. Rocas Extrusivas o Lavas: Si salen a la superficie de la tierra en estado de fusión, y luego se enfrían rápidamente. Ejemplo: Basalto, Andesita, Obsidiana. Rocas Intrusivas: Si no alcanzan a llegar a la superficie de la tierra y se quedan en cavernas subterráneas. Ejemplo: Uranito, Diorita, Diabasa. Rocas Hipabísales: Son aquellas que se forman en condiciones intermedias entre las intrusivas y las extructivas. 2. Rocas Sedimentarias. Sedimentarias Clásicas: (Clasto = partícula). Provienen de rocas desintegradas arrastradas por ríos y depositadas en capas que son sometidas durante un considerable período de tiempo a elevadas temperaturas y presiones. Ejemplos: Areniscas, conglomerados, Brechas. Sedimentarias Químicas: Provienen del transporte de partes duras de organismos marinos mezclados con arena y arcillas, este transporte es provocado por las corrientes costeras. Ejemplos: Caliza, Dolomita, Sal, yeso. Sedimentarias Orgánicas: Están formadas por restos orgánicos. Ejemplos: Carbón, Diatomita. 3. Rocas Metamórficas: Provienen de un largo proceso de reclistarización de otras rocas, que se produce a altas temperaturas (entre 100 y 600 grados C) y altas presiones (miles de atmósferas), con un aumento de densidad. Las rocas metamórficas son rocas ígneas o sedimentarias que se han transformado mineralogíca y estructuralmente por un proceso que se llama Metamorfismo. Clasificación de las rocas metamórficas: Rocas Foliadas: (Foliación: estructura en láminas por agregación de cristales en capas). La foliación más o menos plana en la roca, se debe a la Esquistocidad, que es una estructura paralela de origen metamórfico. Ejemplos: pizarras, con esquistocidad plana perfecta, esquistos, (metamorfismo regional de conglomerados y areniscas). Rocas no Foliadas: Al no ser Esquistosas, tienden como uniforme. Ejemplos: granulitas, corneanas, mármol. Tipos de Metamorfismos: Metamorfismo de Contacto: Se trata del metamorfismo inducido en las rocas por su cercanía a rocas ígneas intrusivas. Los cambios son mayores al acercarse al contacto, se habla de Aureola de contacto. Metamorfismo Regional: Se presenta en áreas extensas (miles de Km.2). Se estima que se debe a concentraciones periódicas de calor, ubicadas en profundidad, que suministraron la energía para causar este metamorfismo. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 238 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] 11.3. EL PROBLEMA DE LA EXCAVACIÓN EN ROCA Los medios necesarios para realizar una excavación varían con la naturaleza del terreno, que desde este punto de vista, se pueden clasificar en: •Terrenos - Sueltos • Rocas - Blandas - Flojos - Duras - Duros - Muy Duras • Suelos - Sueltos - Semi-Compactos - De Transito • Arenas, gravas, limos, tierra vegetal, arcillas medias con humedad media, escombros de roca Para poder clasificarlos debidamente se hace necesario realizar pruebas y ensayos de resistencia de la roca a la compresión y a la tracción, |De esta manera se puede seleccionar la maquinaria mas adecuada con avances de media a baja potencia: topadores frontales, excavadora universal, etc. Otro factor de relevante importancia es definir las características y peligros de los distintos tipos de roca a saber: Caliza: Fácil de excavar; consumo reducido de explosivos y barrenos. Pueden encontrarse cavernas, a veces de grandes dimensiones, y manantiales de agua importantes. No suelen hallarse gases peligrosos. Arenisca: Fácil de excavar; consumo de explosivos normalmente menor que en la caliza; mayor consumo de barrenos. No suele presentar discontinuidades ni se encuentran grandes manantiales de agua. Pizarras: De excavación fácil; según su naturaleza y de la inclinación de los estratos, suele encontrarse poco agua, aunque a veces se presentan manantiales importantes cuando la capa freática está sobre la excavación. Las pizarras pueden ir asociadas al yeso y al carbón; en el caso del segundo, puede existir el metano, gas explosivo muy peligroso; puede hallarse también el hidrógeno sulfurado, mortal, aunque en pequeñas cantidades. Rocas graníticas: Generalmente fáciles de excavar; no se necesita entibar y el revestimiento preciso es, normalmente, pequeño; el consumo medio de los explosivos es más del doble que en la arenisca normal; el de barrenos, depende de la naturaleza de la roca, que varía entre límites muy amplios; aunque, normalmente, las condiciones de esta roca son favorables, de vez en cuando pueden encontrarse manantiales de agua con grandes caudales. Rocas volcánicas: Las rocas volcánicas son costosas de barrenar y precisan importante consumo de explosivos; suelen encontrarse estratos de tobas descompuestas que dan lugar a grandes manantiales, como también gases peligrosos, tóxicos o explosivos. 11.4. EL COSTO DE LA EXCAVACIÓN EN ROCA: El coste de la excavación en roca varía ampliamente con sus características, la diferencia de metros lineales de barreno precisos para excavar un metro cúbico es muy grande , de unos tipos de rocas a otras; puede ser más de el doble cuando la roca parte mal; como el rendimiento por hora de la perforación también varía ampliamente de 0.5 a 5 m. Lineales, y el consumo de explosivos también es muy distinto, se comprende que la variación del coste de la excavación en roca pueda oscilar grandemente, según el tipo de roca, e incluso, dentro de la misma clase, entre que parta bien o mal, característica que depende de el número o situación de los planos de rotura. Al fijar el precio de una excavación en roca, hay que proceder, por tanto, con la máxima prudencia, y previo un reconocimiento cuidadoso del terreno. Excavación con explosivos: Durante muchos años ha sido el método más empleado para excavar túneles en roca de dureza media o alta, hasta el punto de que se conoció también como Método Convencional de Excavación de Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 239 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Avance de Túneles. La excavación se hace en base a explosivos, su uso adecuado, en cuanto a calidad, cantidad y manejo es muy importante para el éxito de la voladura y seguridad del personal, generalmente se usa en la actualidad diferentes tipos de emulsiones, antiguamente era regla general emplear dinamita. 11.5. ZONAS DE VOLADURA DE UN TÚNEL Cuele: El cuele es la fase de la voladura fases una superficie libre hacia la que pueda escapar la roca, con lo cual se posibilita y facilita su arranque. El cuele es sin duda la más importante de todas las fases de la voladura de un túnel en relación con el avance de la voladura. Las voladuras en túneles y galerías son mucho mas complejas que las que se llevan a cabo en obras a cielo abierto, debido a que la única superficie libre inicial es el frente de excavación, los consumos específicos son elevados y el confinamiento de las cargas es alto. Existen distintos tipos de cuele (Ver Figura 6.3). Cueles Paralelos y Cueles en Angulo . Figura 11.3. Esquema de Perforación en Túneles o Galerías Cueles Paralelos: El cuele más usado por su simplicidad es el cuele paralelo, (Ver Figura 6.1), es el cuele que mas se emplea en proyectos con perforación mecanizada. Consiste en un taladro vacío (barreno de expansión), sin explosivos, de mayor diámetro que el resto (75 a 102 mm) y, a su alrededor, tres o cuatro secciones de taladros cargados que explotan sucesivamente siguiendo una secuencia prestablecida. La misión del barreno de expansión es la de ofrecer una superficie libre que evite el confinamiento de la roca de modo que facilite su arranque. Sub-Zonas de 1 esquema de tiro A : CUELE C : ZAPATERA / AA : CONTRACUELE 1 1 D : CONTORNO 1 Los diámetros varían entre 100 y 300 milímetros. En ocasiones puede sustituirse por dos taladros vacíos de diámetro menor (2 x 75mm) Cueles en Angulo: Este tipo de cueles han caído en desuso debido a la complejidad y laboriosidad de la perforación y solo pueden, por su diseño ser utilizados en excavaciones pequeñas. Los cueles en V y en abanico facilitan la salida de la roca hacia el exterior, pero tienen el inconveniente de que los taladros forman una cara que se dispara en primer lugar. Su ángulo con respecto al eje del túnel es paralelo, por lo que su correcta secuencia de detonación se debe hacer según los tiempos detallados en la Fig. 6.1 a saber: 9 o 10 20 30 40 50 60 70 80 90 100; todo esto con la finalidad de crear Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 240 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] una primera abertura o perforación que tiene una mayor dificultad y exige variar el esquema de perforación para cada longitud de avance. En túneles de secciones de excavación reducidas estos cueles no permiten grandes avances por voladura. Si la calidad de la perforación es deficiente, la voladura también lo será, es aquí donde se hace importante crear un frente libre efectivo mediante los barrenos del cuele, no siempre estos barrenos no se cargan y cuando se hace y se disparan hacia un barreno de expansión, la buena fragmentación y desplazamiento inicial de la roca son dificultados por las siguientes razones: La roca circundante al barreno de expansión se encuentra, en una primera aproximación, en su estado original ya que presenta muy pocas grietas producidas por las voladuras anteriores. El barreno de expansión, siempre que tenga un diámetro inferior a los 200mm, proporciona un frente libre que tiene, por un lado, un área muy restringida, y por el otro, una forma desfavorable. Debido a la geometría convexa del barreno de expansión, la efectividad del frente libre recae rápidamente con la distancia desde los barrenos cargados a los puntos de la superficie del barreno de expansión, tal como se puede observar en la Figura 6.4. La variación del mayor ángulo de cráter posible (θ) con la dimensión del retiro muestra que ángulos menores de (θ) se producen cuando las distancias son mayores que : D´ D cos ec 1 cos ec 1 …(1) ¨2 2 ¨2 2 Donde: D = Diametro del Barreno Cargado Figura 11.4. Angulo del Cráter θ Producido por un Barreno del Cuele Cargado Frente al Barreno de Expansión. Por estas razones, las dimensiones del retiro son muy inferiores a las que se utilizan con cargas cilíndricas idénticas que se disponen contra un frente libre plano paralelo a ellas. Así por ejemplo para un barreno de expansión de 200mm, el mayor ángulo de cráter posible para un barreno cargado de 400mm es tan solo de 30°, cuando la dimensión del retiro se hace de 190mm. Esto nos da una importante información puesto que no es en vano que la mayor parte de los barrenos del cuele que se disparan se encuentran a menos de 200mm de los barrenos vacíos. También de gran importancia es la elección del mejor lugar para el cuele, esta debe estar debe evitar cualquier superficie inclinada provocada por una fractura en el frente o por cualquier mala rotura de la roca en la voladura anterior. Como es posible deducir, el efecto de las desviaciones de los barrenos sobre el avance de las pegas se reduce aumentado tanto el número como el diámetro de los barrenos de expansión, y su profundidad es igual a la de los barrenos del resto de la malla, aun así se ha determinado ventajas si estos son de 15 a 30 cm mas profundos, esto se puede explicar ya que la superficie de avance de la voladura contaría entonces con un área mayor de avance eliminando la posibilidad de dejar frentes irregulares en la cara de la siguiente voladura. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 241 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] En cuanto a la ejecución de estos barrenos, se perforan con un taladro mas de la voladura y posteriormente se agranda mediante una broca de escariado y un adaptador piloto reperforándolos a partir del barreno anterior. Por orden de importancia se exponen los diferentes tipos de cueles Cueles Cilíndricos: Los cueles con grandes barrenos de expansión presentan frente a los cueles quemados diversas ventajas: Son adecuados para perforar con Jumbos. Es posible emplearlos en voladuras largas. La longitud de la voladura no depende en un principio, de la sección del túnel. Se consiguen buenos avances. El extendido y dispersión del escombro es menor que con los cueles en V, esto se traduce en un menor tiempo de carga y hace posible el saneo colocándose sobre la pila del material. La fragmentación es buena. La roca que cada barreno arranca es lanzada a la pared opuesta del frente efectivo abierto por el cuele, aumentándose así la rotura de la roca. Los grandes barrenos de expansión del cuele presuponen que la roca, que es volada en cada intervalo de detonación, tiene suficiente volumen para la expansión, al menos el 80% mas, para asegurar una buena expulsión del escombro. Para esto se requiere una perforación precisa y V1 x 1,8 < (V1 + V2) una secuencia de encendido correcta. La distancia entre el taladro de expansión y los cargados mas próximos no debe exceder de 1,7D2, siendo D2, el (2) Figura 11.5. Requerimiento del Volumen de Expansión diámetro del barreno vació, con el fin de conseguir una buena fragmentación y una salida satisfactoria de la roca (Langefors y Kilhstrom, 1963). Las condiciones de fragmentación varían mucho, dependiendo del tipo de explosivo, características de la roca y distancia entre el barrenos cargado y el vació. Para distancias mayores a 2D 2, el ángulo de rotura es demasiado pequeño y se produce una deformación plástica de la roca entre los dos barrenos, incluso si la distancia es menos a D2, pero la concentración de carga es muy elevada, se producirá la sinterización de la roca fragmentada y el fallo del cuele, por eso se recomienda hacer los cálculos de esta distancia sobre la base de a = 1,5D2. Pero si se considera el error de desviación, superior al 1%, “a” se calcula según la formula: a 1,72 Ep 1,72 L e´ (3) Donde: A = Distancia entre barrenos vacíos (D2), y barrenos Ep = Error de Perforación (mm) cargados (D1) (mm) L = Profundidad de los barrenos (m) α = Desviación Angular (m/m) e´ = Error de Emboquille (m) Un procedimiento de calculo similar es el desarrollado por Johannessen, D, 1995, en Noruega, en la que se consideran dos diámetros de barrenos cargados y tres diámetros distintos de los taladros de expansión, a saber en la Tabla 11.3 Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 242 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] DIAMETRO DEL BARRENO CARGADO (mm) 45 DIAMETRO DEL TALADRO DE EXPANSIÓN D2 (mm) 78 102 127 78 102 127 64 DISTANCA (a) 1,5 – 2,0 D2 2,0 – 2,5 D2 Tabla 11.3. Distancia entre los Barrenos Cargados y los Taladros de Expansión Una vez se han disparado los primeros barrenos se dispone de un frente libre efectivo de anchura A hacia el que se disparan las cargas restantes. El valos del Retiro se puede calcular en este sector empleando el abaco de la Figura 11.6 De una forma analítica el calculo puede hacerse de acuerdo al método propuesto por Persson, P.A. et. al (1994), para los cueles de cuatro secciones. Considerando que existen ya unos Figura 11.6. Calculo del Retiro a partir de la anchura huecos rectangulares de anchura Ah y que se abierta. conocen las concentraciones lineales de carga qi, el valor del retiro se calcula a partir de la formula: B 8,8 10 2 Ah qi RWSANFO D1 c (4) Al existir error en la perforación, ocurriendo una desviación de los barrenos, la ecuación debe satisfacer el valor del retiro final, además la presencia de la deformación plástica de la roca influye sobre la concentración lineal de carga, la cual se puede obtener de la formula: qi 540 D1 c Ah RWSANFO (5) Si la restricción de la deformación plástica no es satisfactoria, es mejor normalmente elegir un explosivo de menor potencia, con el fin último de optimizar la fragmentación. Igualmente el ángulo de apertura debe ser menor a 1,6 radianes (90°), pues sino el cuele pierde su carácter de cuele de cuatro secciones, expresado según: B2 > 0,5Ah; Gustafsson (1973), sugiere que Las longitudes del retacado se calculan con la formula: B2 0,70B T 101 (6) (7) Carga de los Barrenos más próximos al Barreno de Expansión: Los barrenos mas próximos al taladro de expansión deben ser cargados con explosivo, tomando todas las consideraciones del caso ya que una concentración de carga baja puede no llegar a provocar la rotura Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 243 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] de la roca, mientras que una carga excesiva puede dar lugar a un lanzamiento muy energético de la roca fragmentada cabía el lado opuesto del taladro de expansión a tal velocidad que esta se recompacta y no se expulsa a través del hueco del taladro vació, siendo en estos casos el avance reducido. Langefors y Kihltröm (1963), comprobaron que para diámetros de barrenos de 32mm, la concentración lineal de carga, qi, se podía D2 a qi 1,5 a 2 D2 (8) determinar con la formula: Persson P.A. et. al (1994), propuso considerando la roca a volar, el explosivo empleado y otros diámetros de barreno, la siguiente expresión: a D2 c qi 55D1 1,5 a RWSANFO 2 0.4 D2 …(9) Donde: qi = Concentración lineal de carga (kg/m) D1 = Diámetro de perforación (m) a = Distancia entre barrenos (m) D2 = Diámetro barreno de expansión (m) c = Constante de la roca RWS = Potencia Relativa en Peso (PRP) del explosivo Localización del Cuele en la Sección del Túnel de Avance: La localización del cuele tiene influencia directa sobre la fragmentación, el consumo de explosivos, la forma y el esponjamiento del escombro. Si el cuele es situado en la parte superior de la sección del túnel (Ver Figura 11.7), aumentara el desplazamiento del escombro, la fragmentación mejorara, pero el consumo de explosivo aumentara. Si el cuele se coloca en la parte inferior, dará lugar a una pobre fragmentación y a un menor consumo de explosivos, la pila de escombros estará bien recogida, pero resultara difícil cargarla ya que la roca estará aplastada y compactada. (Ver Figura 11.8) Figura 11.7. Cuele en la Parte Superior Figura 11.8. Cuele en la Parte Inferior Normalmente los cueles se colocan en una posición simétrica de la sección próxima al eje vertical del túnel, en algunos casos se coloca hacia alguno de los hastíales, ya que los Jumbos suelen tener sectores blindados donde no es posible efectuar perforaciones paralelas a la dirección del túnel. El cuele puede ser también colocado simétricamente, para reducir el numero de barrenos y para evitar emboquillar (errar en la colocación de la torre en la marca donde se efectuara la perforación); en los topes de las cueles de la voladura anterior. Avance de la Pega: Entiéndase por pega, el área de avance estimado en la voladura por las perforaciones a ejecutar en una sección del túnel, previo diseño, comparado a la longitud de los barrenos. Esta presenta limitantes tanto en el diámetro de la perforación del barreno de expansión como en la desviación de los barrenos Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 244 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] cargados, siempre que esta ultima se mantenga por debajo del 2%, los avances medios X pueden llegar al 95% de la profundidad de los barrenos L, a saber: X 0,95L (10) La profundidad de los barrenos se puede estimar por: L 0,15 34,1 2 2 2 (11) Siempre que se cumpla la relación: 0,05 ≤ D2 ≤ 0,25 (m) Si los avances son menores al 95%, la excavación resultara económicamente costosa. Si se emplean varios cueles de varios taladros vacíos (NB) de diámetros menores al caso donde se emplea un solo cuele vació, la ecuación anterior no varia, siendo esta; donde Ø2´ es el diámetro de los barrenos vacíos. 2 2 ¨ NB (12) Como puede verse en la Figura 5.9, existe una relación muy estrecha entre los avances de las pegas y el diámetro de los barrenos de expansión, a mayores diámetros de estos pueden ser perforadas pegas mas largas y pueden ser conseguidos mayores avances. 11.5.1. Figura 11.9. Profundidad de una Pega perforada en un Túnel y Avance Conseguido con Disparo DISEÑO DE LA ZONA DEL CUELE El esquema de perforación en túneles de servicio, o de producción esta directamente relacionado con la creación de una cara libre que por efecto de la detonación del explosivo alojado en los barrenos que forman el área alrededor del cuele vació. Se han diseñado una serie de dentro de los que podemos mencionar los más comunes: 1. Cuele Doble Ejemplo Practico, para el calculo de un cuele doble: Se quiere excavar un túnel en roca de mala volabilidad, considerando los siguientes parámetros: - Sección del Túnel: 30m2 - Diámetro de Barrenos: 45mm ( 1 ¾ in) - Longitud de la Perforación: 4,30 mt - Diámetro de Barreno de Expansión: 127mm ( 5 in) A) Cálculo del Cuele: 1.1.- Calculo del Área y № de Barrenos de Expansión. De la Tabla 11.3 (Se obtiene el valor de "a", tomando D2 y Øb) Donde a1 = a2 = 1,75 x 127 mm = 220 mm Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 245 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Area a volar: a = 2 x [ (ØD2 + Øb) ÷ 2 ] x a – (2/2) x [ Π x (ØD2)2 ÷ 4 ] – (2/2) x [ Π x (Øb)2 ÷ 4 ] a = 2 x [(127 + 45) ÷ 2] x 220 – (2/2) x [3,1415 x (127)2 ÷ 4] – (2/2) x [3,1415 x (45)2 ÷ 4] a = 37840 – 12667 – 1590 = 23,6 x 103 mm2 Área Necesaria (80% Expansión) an = 80% x A an = 1,80 x 23,6 x 103 = 42,5 x 103 mm2 Area Disponible: ad = 2 x [ (ØD2 + Øb) ÷ 2 ] x a + (2/2) x [ Π x (ØD2)2 ÷ 4 ] ad = 2 x [(127 + 45) ÷ 2] x 220 + (2/2) x [3,1415 x (127)2 ÷ 4] ad = 37840 + 12667= 50,5 x 103 mm2 1.2.- Distancia entre Abertura y los Siguientes Barrenos: a3 = a4 = 1,75 x 127 mm = 220 mm Control de Expansión: ac = [ (ØD2 + Øb) ÷ 2 ] x a – (1/2) x [ Π x (ØD2)2 ÷ 4 ] – (1/2) x [ Π x (Øb)2 ÷ 4 ] ac = [(127 + 45) ÷ 2] x 220 – (1/2) x [3,1415 x (127)2 ÷ 4] – (1/2) x [3,1415 x (45)2 ÷ 4] ac = 18920 – 6334 – 795 = 11,8 x 103 mm2 Área Necesaria (80% Expansión) Anc = 80% x A3 Anc = 1,80 x 27,3 x 103 = 49,1 x 103 mm2 Area Disponible: ad = 2 x [ (ØD2 + Øb) ÷ 2 ] x a + (1/2) x [ Π x (Øb)2 ÷ 4 ] ad = 2 x [(127 + 45) ÷ 2] x 220 + (1/2) x [3,1415 x (45)2 ÷ 4] ad = 37840 + 795= 38,6 x 103 mm2 1.3.- Ajuste de a3 con a` = 400mm y a4 con a`` = 350mm, Reduciendo Margen de Seguridad: Control de Expansión para a3: Area a volar: a3 = [ (ØD2 + Øb) ÷ 2 ] x a` – (1/2) x [ Π x (ØD2)2 ÷ 4 ] – (1/2) x [ Π x (Øb)2 ÷ 4 ] a3 = [(127 + 45) ÷ 2] x 400 – (1/2) x [3,1415 x (127)2 ÷ 4] – (1/2) x [3,1415 x (45)2 ÷ 4] Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 246 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] a3 = 34400 –6334 – 795 = 27,3 x 103 mm2 Área Necesaria (80% Expansión) anc3 = 1,80 x 27,3 x 103 = 49,1 x 103 mm2 Area Disponible: ad3 = [ (ØD2 + Øb) ÷ 2 ] x a + [ (ØD2 + Øb) ÷ 2 ] x a` +(1/2) x [ Π x (Øb)2 ÷ 4 ] ad3 = [(127 + 45) ÷ 2] x 220 + [(127 + 45) ÷ 2] x 400 +(1/2) x [3,1415 x (45)2 ÷ 4] ad3 = 18920 + 34400 + 795= 54,1 x 103 mm2 1.4.- Retiro B1, en Función de la Anchura de la Base: Ancho de Base: a = a1 + a2 + ØD2 = (220+220+127 )mm = 567mm = 0,57mt B1 = 0,40mt (Del Ábaco de la Fig. 5.6) Control de Expansión: Área a volar: Av = [ (A ÷ 2) x B1 ] – (1/2) x Ad Av = [ (570 ÷ 2) x 400 ] – (1/2) x 50,5 x 103 mm2 = 88,8 x 103 mm2 Área Necesaria Ancv = 80% x Av Ancv = 1,80 x 88,8 x 103 = 159,8 x 103 mm2 Area Disponible: Adv = [ (A ÷ 2) x B1 ] + (1/2) x Ad Adv = [ (570 ÷ 2) x 400 ] + (1/2) x 50,5 x 103 mm2 = 139,3 x 103 mm2 1.5.- Reducción del Retiro B1: (Reducción del Retiro B1 a 0,30mt) Control de Expansión: Área a volar: Avr = [ (A ÷ 2) x B1r ] + (1/2) x Ad Avr = [ (570 ÷ 2) x 300 ] + (1/2) x 50,5 x 103 mm2 = 60,3 x 103 mm2 Área Necesaria Ancvr = 80% x Avr Ancvr = 1,80 x 60,3 x 103 = 108,5 x 103 mm2 Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 247 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Area Disponible: Advr = [ (A ÷ 2) x B1 ] - (1/2) x Ad Advr = [ (570 ÷ 2) x 300 ] - (1/2) x 50,5 x 103 mm2 = 110,8 x 103 mm2 1.6.- Retiro B2, en Función de la Anchura de la Base: Ancho de Base: A = a1 + a2 + a3 + a4 + Øb = (220+220+ 400 + 350 +45 )mm = 1235mm = 1,2mt B2 = 0,70mt (Del Ábaco de la Fig. 5.6) Control de Expansión: Área a volar: Av2 = [ (A ÷ 2) x B2 ] – (1/2) x [A x (ØD2 + Øb) ÷ 2 ] Av2 = [ (1235 ÷ 2) x 700 ] – (1/2) x [1235 x (127 + 45) ÷ 2 ] mm2 = Av2 =380,0 x 103 mm2 Área Necesaria Ancv2 = 80% x A v2 Ancv2 = 1,80 x 380,0 x 103 = 684,0 x 103 mm2 Area Disponible: Adv2 = [ (A2 ÷ 2) + B2 ] x [ (A1 x [B2 –B1]÷ 2) ] x ([B2 –B1] + B1) – 2 x ([ØD2 ÷ 2]2 ÷ 2) + 2 x [ Π x (Øb)2 ÷ (4 x 4) ] Adv2 = [ (1235 ÷ 2) + 700 ] x [ (570 x [700 –400]÷ 2) ] x ([700 –400] + 400) – 2 x ([127 ÷ 2]2 ÷ 2) + 2 x [ Π x (45)2 ÷ (4 x 4) ] = 580 x 103 mm2 1.7.- Reducción del Retiro B2: (Reducción del Retiro B2 a 0,45mt) Control de Expansión: Área a volar: Av2r = [ (A2 ÷ 2) x B2r ] - (1/2) x [ (A2 x (ØD2 + Øb) ÷ 2] Av2r = [ (1235 ÷ 2) x 450 ] - (1/2) [ (1235 x (127 + 45) ÷ 2] x 103 mm2 = Av2r = 225,0 x 103 mm2 Área Necesaria Ancv2r = 80% x Av2r Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 248 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Ancv2r = 1,80 x 225,0 x 103 = 405,0 x 103 mm2 Área Disponible: Advr = [ (A ÷ 2) x B2 ] + 1/2 x [ (A1 x [B2 –B1]÷ 2) ] + [(ØD2 + Øb) ÷ 2] x ([700 – 400] + 400) – 2 x ([ØD2 ÷ 2]2 ÷ 2) + 2 x [ Π x (45)2 ÷ (4 x 4) ] Advr = [ (570 ÷ 2) x 450 ] - (1/2) x(570 x [700 –400]÷ 2) ] + [(127 + 45) ÷ 2] x ([700 –400] + 400) – 2 x ([127 ÷ 2]2 ÷ 2) + 2 x [ Π x (45)2 ÷ (4 x 4) ] = 425 x 103 mm2 1.8.- Retiro B3, en Función de la Anchura de la Base: Ancho de Base: A = √ (a4 + a1)2 + (B2r)2 = √ (350 + 220)2 + (300)2 = 644mm = 0,6mt B3 = 0,40mt (Del Ábaco de la Fig. 11.6) 1.9.- Retiro B4, B5 y B6, en Función de la Anchura de la Base: Ancho de Base: A4 = √ (a3 + a2)2 + (B1r)2 = √ (400 + 220)2 + (450)2 = 770mm = 0,7mt B4 = 0,50mt (Del Ábaco de la Fig. 11.6) A5 = √ (a3 + a2)2 + (B1r)2 = √ (400 + 220)2 + (300)2 = 690mm = 0,69mt B5 = 0,45mt (Del Ábaco de la Fig. 11.6) A6 = √ (a4 + a1)2 + (B2r)2 = √ (350 + 220)2 + (450)2 = 730mm = 0,73mt B6 = 0,450mt (Del Ábaco de la Fig. 11.6) Una vez diseñado el cuele y dimensionadas las cargas explosivas, es conveniente en la práctica, realizar algunos ensayos sobre un talud o pared rocosa, antes de disparar estos barrenos con el conjunto de la voladura en el túnel. Esta manera de proceder permite realizar ajustes en el diseño del cuele, al mismo tiempo se evalúa su efectividad, pues de otra forma los resultados pueden quedar encubiertos en el todo de la voladura. 2. . Cueles de Cuatro Secciones: Un método sencillo para el cálculo de los cueles de cuatro secciones, es el siguiente: Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 249 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] El primer cuadrado de barrenos se localiza a una distancia a1 del centro del barrenos de expansión a: a1 1,5 2 (13) Las distancias o radios desde el centro exacto del cuele a los barrenos cargados se denominan R, (Ver Fig. 6.10) por lo que se tendrá entonces que: R1 a1 (14) El lado de cada sección o distancia entre barrenos cargados en cada una de ellas será: Sc1 a1 2 (15) Figura 11.10. Cuele de cuatro secciones En la siguiente tabla 11.4 se resumen los valores de esas variables para una de las cuatro secciones de este tipo de cuele. Sección 1 2 3 4 A 1,50Øc 2,12Øc 4,50Øc 9,54Øc R 1,50Øc 3,18Øc 6,75Øc 14,31Øc Sc 2,12Øc 4,50Øc 9,54Øc 20,23Øc T 1,50Øc 1,06Øc 2,25Øc 4,77Øc Comprobación SC ≥ √ x SC ≥ √ x SC ≥ √ x SC ≥ √ x Tabla 11.4. Tabla de cálculos simplificados En esta tabla (X) representa el avance esperado, que puede estimarse como un 95% de la longitud de los barrenos perforados. Ejemplo Practico para el diseño de un cuele de cuatro secciones: Se quiere excavar un túnel de cuatro secciones con solo un barreno de expansión en roca de buena volabilidad, considerando los siguientes parámetros: Sección del Túnel: 25m2 Diámetro de Barrenos ( 1 1/8 in): 28mm Longitud de la Perforación: 3,80 m Diámetro de Barreno Expansión ( 5 in): 102mm Avance de la Pega: 3,60 m Empleando la tabla 11.3., para el cálculo de las distancias entre barrenos de un cuele de cuatro secciones, se tienen los siguientes valores: • Se toma como valor X = Avance de la pega • Todos los datos deben ingresarse en (mm) • La plantilla se dibuja en el centro geométrico de la sección del túnel y posteriormente se hacen las perforaciones con el Jumbo Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 250 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] 3. Cuele Coromant: Consiste en la perforación de dos (02) barrenos secantes de igual diámetro (Ver Fig. 6.11), por lo general son de Ø = 57mm, que constituyen el hueco libre en forma de ocho (8), para las primeras cargas. Se utiliza una plantilla de perforación para taladrar los dos barrenos anteriores y los restantes del cuele, las distancias reflejadas en la figura 11.11, se utilizan por regla general Figura 11.11. Cuele Coromant 4. Cuele Fagesta El cuele Fagersta, es un tipo de cuele mixto entre el de cuatro secciones y el de doble espiral, siendo adecuado su uso en pequeñas galerías donde le empleo de perforadoras manuales es mas útil. Consiste en perforar un barreno central de 64 a 76 mm de diámetro y el resto de los barrenos de carga con diámetros mucho menores (Øb > 40mm), son colocados mediante el uso de una plantilla (Ver Fig. 11.12). El empleo de una plantilla de perforación para taladrar los barrenos de carga es versátil, ya que las distancias de los barrenos de carga al barreno de expansión, guarda relación con valores múltiplos, donde: 11.5.2. a = 100mm b = 150mm c = 210mm d = 250mm Figura 11.12. Cuele Fagersta DISEÑO DE LA ZONA DEL CONTRACUELE Contracuele. El contracuele es la sección de la perforación hacia donde rompen las cargas de la destroza y el contorno, esta zona reviste importancia ya que es la zona que libera la cara del cuele y permite el avance del resto de la voladura. A su vez es en esta zona donde se comienza a barrenar las perforaciones de carga de la voladura. Al igual que en las voladuras a cielo abierto, el punto clave del cálculo parte de la determinación del retiro, para lo cual se deben tomar en cuenta los siguientes parámetros: Diámetro de la perforación (Øb) en mm: este parámetro es el punto clave, generalmente este es diseñado en función de la sección del túnel a perforar, de la disponibilidad del equipo y ajustado a lo establecido en la tabla 11.2. Grado de confinamiento del explosivo (P) en gr/cm³: Esta definido por la cantidad de carga (gr) por unidad de volumen (cm³) nominal del barreno, oscilando este entre 15% al 25%, menor que el volumen teórico, debido a que el volumen del explosivo es siempre comprimido en un porcentaje del mismo, Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 251 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] dependiendo del método de carga que se utilice; es por esto que la densidad del explosivo dentro del barreno es mayor que su densidad de fabrica, siendo modificada su potencia relativa. Como patrón base en voladuras subterráneas se emplea la Dinamita (Tabla 11.5), hoy día con el empleo de emulsiones sobre base acuosa se obtienen rendimientos tan eficientes como las obtenidas empleando dinamitas, pero se eleva el grado de seguridad en las operaciones. POTENCIA EXPLOSIVO RELATIVA (S) Dinamita 1 60% Emulsión Magnum 1,16 DENSIDAD (gr/cm³) GRADO DE POTENCIA POR MÉTODO DE VOLUMEN (PxS) CARGA 1,15 1,15 Atacado a mano 1,25 1,25 Cargador Neumático 1,33 1,54 Atacado a mano 1,45 1,68 Cargador Neumático CONFIMNAMIENTO (P) (gr/cm³) 1,35 1,12 – 1,18 Tabla 11.5. Características de la Dinamita para carga de barrenos Potencia Relativa en Peso del Explosivo (RWS): Este parámetro define la capacidad del explosivo para fragmentar un volumen unitario de roca, esta depende de la composición del explosivo. Constante de la roca (c): La constante “c” representa el valor mínimo de carga necesario para fracturar un metro cúbico de roca. Este valor para voladuras subterráneas ha sido determinado en 1,1 a 1,5 kg/m³. Por lo tanto la línea de menor resistencia (Retiro), puede calcularse mediante la formula: B Øb PxS 33 1,25c , (16), como dato, se debe asumir que B H - 0,40 2 (17) La relación (S/B), que define la geometría del frente de avance de voladura, se establece como 1,25 11.5.3. DISEÑO DE LA ZONA DE DESTROZA Destroza La destroza es la parte central y más amplia de la voladura, cuya eficacia depende fundamentalmente del éxito de la zona del cuele y contracuele, que es la zona crítica de la voladura. El método para el cálculo de los barrenos de destroza es similar al empleado para el calculo de los barrenos de zapateras, empleando la misma formula que se utiliza en voladuras en obras a Cielo Abierto, considerando que la altura del banco es igual al avance de la pega, esta formula es: Donde: qi RWSANFO B 0,9 f c ( S / B) (18) ĉ = c + 0,05 para B ≥ 1,4m (19) DIRECCIÓN DE SALIDA DE LOS BARRENOS ĉ = c + 0,07/B para B < 1,4m (20) • Hacia arriba y horizontalmente 1,45 1,25 • Hacia abajo 1,20 1,25 S/B = (Suele tomarse igual a 1) ĉ = Constante de Roca corregida FACTOR DE FIJACIÓN f RELACIÓN S/B La concentración de la carga de columna para estos barrenos debe ser igual al 50% de la concentración de la carga de fondo. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 252 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Zapateras La zapatera es la zona de la voladura situada en la base del frente, a ras de suelo. Los taladros extremos suelen ir un poco abiertos hacia afuera con el objeto de dejar sitio suficiente para la perforación del siguiente avance. Los barrenos de las zapateras son los que más carga explosiva contienen ya que, aparte de romper la roca han de levantar ésta hacia arriba. Para evitar repiés, van ligeramente "pinchados" hacia abajo y son disparados en último lugar. Para el calculo de los barrenos de zapatera se emplea la formula anterior, solo que se utilizan los valores de: f = Factor de fijación, generalmente se toma 1,45 para tener en cuenta el efecto gravitacional y el tiempo de retardo entre barrenos. S/B = Se considera igual a 1 En los barrenos de zapatera es notorio considerar el ángulo de realce (Υ), o inclinación que se precisa para proporcionar u hueco adecuado a la perforadora para realizar el emboquille de la próxima pega. Para un avance de 3,00 metros, un ángulo de 3°, que equivale a 5 cm/m, es suficiente, aunque por lógica este va a depender Figura 11.13. Geometría de los Barrenos de Zapatera de las características del equipo. El número de barrernos vendrá dado por: Donde: AT 2 L senY NB 2 B AT = Ancho del Túnel L = Longitud de Avance de la Perforación (21) γ = Angulo máximo de realce de la perforación El espaciamiento práctico para los barrenos del rincón será: Sz´ Sz L sen (22) El retiro práctico Bz, se obtiene a partir de la formula: Bz B L sen Ep (23) Las longitudes de la carga de fondo (If) y de columna (Ic), deben ser: lf 1,25 Bz lc L lf 101 (24) (25) La concentración de la carga de columna puede reducirse en un 70% de la carga de fondo. Sin embargo se suele emplear la misma concentración por motivos de tiempo de preparación. El Retacado se fija, y la condición que debe cumplir el retiro es B ≤ 0,6L; en Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas T 101 , (26) 253 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Contorno Comprende el numero de taladros de la sección de la excavación (mt) en la parte perimetral de la roca que ofrezca al resto de las secciones antes de la detonación una zona estable, pero de vital importancia. Los taladros perimetrales o de contorno son importantes pues de ellos dependerá la forma perimetral de la excavación resultante. Lo ideal es que la forma real del perímetro del túnel sea lo más parecida posible a la teórica, aunque las irregularidades y discontinuidades de la roca dificultan dicho objetivo. Existen dos técnicas de efectuar los tiros perimetrales: el recorte y el precorte. El Recorte: Consiste en perforar un número importante de taladros paralelos al eje del túnel en el contorno, a la distancia conveniente (entre 45 cm. y 100 cm.) y con una concentración de explosivo pequeña o incluso nula. En la secuencia de encendido son los últimos barrenos en detonar. La técnica del recorte es la más ampliamente empleada. El Precorte: Es perforar un mayor número de taladros perimetrales y paralelos entre sí con distancias entre 25 - 50 cm., con una concentración de carga explosiva entre 0,1 y 0,3 kg/m. Esta técnica exige una perforación muy precisa que asegure un buen paralelismo y una homogénea separación de los taladros. Si la excavación no precisa una voladura de contorno o de recorte, los esquemas se calculan de acuerdo a la formula empleada para zapateras, con los siguientes valores: f Factor de fijación, se toma = 1,2 S/B Relación Espac/Retiro = 1,25 qc Carga de columna = 0,50qf En el caso de tener que realizar voladuras de contorno el espaciamiento entre barrenos se calcula a partir de la relación: Sc k1 , (27) Donde K varía entre 15 y 16. La relación S/B debe ser 0,8. La concentración lineal de carga mínima se determina en función del diámetro de la perforación. Para barrenos con un diámetro inferior a 150mm se emplea la ecuación: q1c 90 1 2 , (28), donde 1 , se expresa en metros Para el diseño de los esquemas de perforación y voladura en túneles, se recomienda consultar la bibliografía especializada y procedimientos: el primero es mediante el uso de martillos manuales accionados por aire comprimido, y el segundo es mediante martillos hidráulicos montados sobre una maquina La perforación de los taladros se puede hacer empleando un equipo móvil de perforación denominada jumbo. 11.6.TIPOS DE TUNELES SEGÚN LA SECCIÓN, PATRÓN Y EQUIPO DE PERFORACIÓN a) Túnel de pequeña sección (4 a 6 m²): La más pequeña de la sección transversal de una práctica del túnel es de alrededor de 4 m². Esta área da el espacio para la tubería de ventilación y equipos de excavación pequeña. Túnel de las zonas de 4 a 6 m², se emplea con más frecuencia el perforador con empujador de mano. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 254 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Figura 11.14. Esquema de un túnel de pequeña sección Atlas Copco fabrica tres fiables y eficientes máquinas de taladrar con empujador de pierna para diferentes características de las rocas: Rock Drill BBC 16W (Puma). Un perforador integral que se adapta a la mayoría de aplicaciones de perforación. Rock Drill BBC 34 W (Leopard). Un taladro de roca de alta eficiencia media en roca dura. Rock Drill BBC 94 W (Panther).: Un taladro de alta eficiencia para roca dura. Figura 6.16. Martillo neumático con brazo de avance Consumo de Modelo aire (cfm) Figura 6.15. Ttrabajo con martillo neumático Ø Pistón (in) Potencia de Brazo Impacto (Hz) telescópico BBC 16W 127 2.76 39 BMT 51 BBC 34W 187 3.15 38 ALF 71 BBD 94W 206 3.54 55 ALF 72D RH 565W 101 2.56 34 ALF 67/80 Tabla 11.6. Características técnicas de martillos neumáticos Se emplea un taladro de expansión escariado a 64 o 76 mm. de corte paralelo a producción.El los taladros patrón de de la perforación de un pequeño túnel contiene el taladro de expansión y los taladros del contorno. El número de taladros de carga es de 26, que incluye todos los taladros de las áreas de voladura, mas un taladro de Figura 11.17. Patrón de perforación y patrón de tiro en túnel de pequeña sección túnel perforado en una roca grado 4 a 5; en el caso de un túnel a perforar en una roca tipo 1 a 3, el expansión, esto en el caso de un número de taladros es de 21 +1. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 255 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] El patrón de perforación es preferible un patrón de agujeros perforados alineados en paralelo: • Taladro serie integral de acero de 11 ó • Taladro integrante serie de acero de 12 o • Barras de brocas de botones cónicos de inserción de 38 mm de diámetro. b) Túnel de área de 6 a 20 m²: Cuando se aumenta la sección transversal de un túnel es posible utilizar equipos de perforación más eficientes. El fabricante sueco de equipos para la minería Atlas Copco ofrece tres equipos de perforación de gran alcance para estos túneles: Rocket Boomer 104-1238, una sola pluma, plataforma de tamaño pequeño para las zonas del túnel de 6 a 20 m². Boomer 281 de una sola pluma plataforma de alta capacidad para las zonas del túnel de 6 a 31m² Figura 6.18. Jumbo pneumático de una pluma Boomer 282 de pluma doble, plataforma de alta capacidad para las zonas del túnel, de 8 a 45 m². Patrón de perforación se perfora en una sola sección con un taladro de mayor diámetro paralelo a los taladros de carga. El diámetro de los taladro de carga se sugiere a 48 mm y la profundidad de perforación 3,30 m, empleando barrenas de rosca R32 de 3,66 m de longitud. El diámetro del taladro de expansión, se sugiere a 76 mm. (ØE = 1,60 ØP) El patrón de perforación para un área del túnel de 16,2 m², se estima en perforar un número de taladros de carga de 45, mas un taladro de expansión, si las paredes y el techo son estables y no representan un riesgo criticó. Para voladuras normales donde la calidad de la roca es buena y la densidad media, el número de taladros son 37 + 1. Figura 11.19. Patrón de perforación y patrón de tiro en túnel de pequeña sección (6-20m²) Los explosivos de mayor uso en estas labores son: dinamita, explosivos emulsión o explosivos a granel con relación de mezcla ajustada a la densidad de la roca. Para obtener mayores rendimientos en la carga y aumentar la eficiencia de los trabajos, se cuenta con vehículos de carga bombeable, donde la mezcla de ANFO o explosivos de emulsión bombeable pueden ser utilizados. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 256 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Como sistema de iniciación y detonación de las cargas, el uso de preferible del sistema de tubo de choque (NONEL), es preferible antes que el uso de iniciadores eléctricos c) Túnel de mediana sección (20 a 60 m²): Este tipo de túneles define una sección transversal media, en la práctica este túnel es de alrededor de 20 a 60m². Esta área puede contener espacio para la tubería de ventilación y equipos de excavación de mediana envergadura. Túneles de tamaño medio son comunes en la construcción de las centrales hidroeléctricas eléctrica, construcción de carreteras, etc. Figura 11.20. Esquema de un túnel de mediana sección Figura 11.21. Jumbo pneumático de dos plumas Atlas Copco ofrece una amplia gama de equipos de perforación de un túnel de tamaño mediano. Rocket Boomer 282, este equipo de perforación hidráulico, posee doble pluma, especial para las zonas del túnel de 8 a 45 m². Rocket Boomer M2, la mas reciente generación de equipos de perforación de doble pluma, de alta potencia este equipo hidráulico de perforación es ideal para perforar túneles con áreas de hasta 45 m². • Rocket Boomer L2, otro equipo de perforación de la próxima generación de plataformas de alta potencia hidráulica de perforación, diseñado para túneles donde el área llega hasta 90 m². El patrón de perforación se hace con un corte en huecos paralelos y el diámetro del barreno de carga sugerido es de 48mm y la profundidad de la perforación es de 5,2m; empleando barrenas con rosca R32 de 5,53m de longitud, esto en el caso donde la geología presenta buenas condiciones. Para Diámetros del orificio grande, se sugiere de 89 mm con dos grandes agujeros en el corte. Para un ejemplo practico, donde el área del túnel es de 59 m² y el número de barrenos de carga es de 82. Conveniente el empleo de explosivos: ANFO o explosivos bombeables emulsión de SSE (Explosivo Sensibilizado en Sitio). Se diseña el patrón de perforación en la sección de corte y los agujeros stoping. Las paredes y el techo, que son las áreas mas criticas debe ser hechos con cuidado para evitar sobreexcavación. En este tipo de secciones los explosivos adecuados son de 17 mm cargados con tuberías a razón de 40 a 80 gr/m, utilizando cordón detonante como línea de activación. Con equipos de alta eficiencia de perforación, la carga de explosivos también se hace más eficiente para la reducción del tiempo del ciclo de trabajo. Los explosivos SSE tiene la ventaja de no ser un explosivo hasta que se bombea en el barreno. La concentración de carga (qi) puede ser cambiada en el agujero cuando no se necesita el empleo de explosivos especiales en los agujeros del contorno. Para el trabajo de carga eficiente con el camión de carga SSE la plataforma de servicios del equipo de perforación puede ser utilizada junto con el equipo de carga del camión de carga SSE. El sistema de Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 257 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Iniciación, preferible es el empleo del sistema de tubo de choque (NONEL), sobre los sistemas de iniciación eléctricos. d) Túnel de sección grande (Hasta 168 m²): Dentro de este concepto entran los grandes túneles de carreteras, pasos de ferrocarriles, centrales hidroeléctricas, galerías principales en forma de cavernas de almacenamiento subterráneo etc., que requieren ser volados para remover el volumen de roca que obstaculiza la obra. El área más grande posible donde es aplicable el método de perforación de taladros a sección completa es de 168 m², pero normalmente un túnel de ese tamaño es volado en dos o mas fases, debido entre otros, a factores que limitan su avance dentro de la zona plástica de la roca, otro de los factores limitantes es el número de períodos en los sistemas de iniciación existentes. Los sistemas eléctricos tienen normalmente 12 Períodos, mientras que los tubos de choque (NONEL), llega a 25. En la práctica un túnel de sección amplia en tamaño esta alrededor de los 100 m². Los métodos de perforación y voladuras en los túneles grandes son los mismos que para los túneles de tamaño mediano. Dentro de la gama de equipos disponibles para estas labores, se encuentran los fabricados por la empresa Sueca, Atlas Copco, a saber: Figura 11.22. Jumbo pneumático de tres plumas Rocket Boomer L3C, La próxima generación totalmente automatizada, con plataforma de construcción de túneles para las secciones del túnel hasta 108 m² Rocket Boomer WL3C, la próxima generación totalmente automatizada, con plataforma de construcción de túneles para las secciones del túnel hasta 157 m² Rocket Boomer XL3C, la próxima generación totalmente automatizada, con plataforma de construcción de túneles para las secciones del túnel hasta 171 m² Rocket Boomer 353 DCS *, una gran capacidad de expansión y tres plumas, con plataforma pesada para las zonas túneles 20-100 m². Rocket Boomer 353 E * DCS, una alta capacidad de tres plumas, con plataforma con la elevación pesada túnel boom swing extra grandes zonas del túnel, 20-168 m². DCS = Sistema de Control Directo Para los túneles de gran sección, se han desarrollado técnicas de avance que se mencionan a continuación: Avance en secciones transversales: Una de las técnicas de voladura en túneles de gran sección consiste en dividir esta en dos o mas caras, en la practica, este concepto de trabajos se llama voladura de secciones transversales, y su fundamento es el de hacer más de una explosión para llegar a la sección completa. Figura 11.23. Túnel de secciones transversales Si el túnel es demasiado ancho para la perforación y voladura de la sección transversal, se puede dividir el túnel en una sección piloto y dos o mas secciones laterales, según el ancho deseado en el túnel. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 258 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Si el túnel es alto, con una galería piloto puede esta ser volada primero y después se avanza volando un banco horizontal y posteriormente se realiza un banqueo vertical hasta la altura deseada. La razón de banqueo horizontal después de la galería es que normalmente no hay espacio Figura 11.24. Partes de un túnel de secciones transversales: (1) Galería – (2) Banqueo Horizontal y (3) Banqueo Vertical para el equipo de perforación para que lleve a cabo los taladros verticales en la galería. En el banqueo horizontal, el equipo de perforación puede utilizar el mismo método de avance que el empleado en el ejecutado en la galería. Aunque es posible perforar túneles de hasta 168 m² de frente, el archivo. Las limitaciones en los sistemas de iniciación hacen más práctico dividir la sección transversal en una galería y un banco horizontal. En el ejemplo siguiente un túnel de 15 m de alto y 12 m de ancho se divide en una galería de 7,5 m de altura y un banco horizontal con una altura de 4,5 m Para los diámetros del taladro de expansión, se sugiere 89 mm con tres grandes agujeros en el corte, dispuesto en línea vertical y distanciados empleando las formulas de calculo de (a). El área del túnel es de 88 m² y el número de barrenos es de 145. Figura 11.25. Patrón de perforación y patrón de tiro en túnel de gran sección (Galería) Los explosivos donde la roca presenta mejor comportamiento a la fragmentación son: ANFO o explosivos bombeables emulsión de SSE (Explosivo Sensibilizado en Sitio), de uso tanto en los taladros de corte como en los agujeros de las secciones laterales (Stoping). Las paredes y el techo debe ser volados con cuidado para evitar sobreexcavación; Los Explosivos adecuados deben tener mas de 17 mm, cargados con tubería o empleando cordón detonante de 40 a 80 g/m. Con equipos de alta eficiencia de perforación, el cargado de los explosivos se hace de manera más eficiente, reduciendo los tiempos del ciclo de trabajo. Los explosivos SSE tienen la ventaja de no ser un explosivo hasta que se bombea en el barreno. La concentración de carga (qi) puede ser cambiada en el agujero, en especial en los agujeros del contorno donde no se hace necesario contar con mayores cantidades de explosivos. Para el trabajo de carga eficiente con los SSE, la carga de camiones de plataforma cuenta con todos los servicios sobre esta plataforma, que es la misma que se emplea en las labores de perforación, el cual puede ser utilizado junto con el equipo de carga de la SSE que proviene de los camiones Bulk. El sistema de Iniciación, Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 259 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] preferiblemente debe ser tipo NONEL, ya que los sistemas de iniciación eléctricos no se recomiendan para galerías de mas de 4,5 m de altura. Avance en secciones horizontales: El mismo tipo de explosivos y sistemas de iniciación se recomiendan para el banqueo horizontal, consistente en grandes cavidades que se utilizan como salas de máquinas para plantas de energía hidroeléctrica y cavernas para el almacenamiento de petróleo, etc El banqueo vertical se puede aplicar cuando hay altura suficiente para que el equipo de perforación ingrese con holgura suficiente para el movimiento de la pluma. El patrón de perforación para los bancos verticales depende del diámetro de los barrenos. En banqueo vertical más grande de diámetro se puede utilizar para economizar la operación. Al igual que en las operaciones de otros túneles, los costes efectivos de explosivos ANFO y SSE, se recomienda su utilización. Figura 11.26. Secciones horizontales de un túnel: (1) Galería – (2) Banqueo Horizontal La iniciación de la voladura se debe hacer con un sistema de tubo de choque (NONEL), y no los sistemas eléctricos. Figura. 11.27 Esquema de perforación en galerías horizontales Figura. 11.28 Esquema de tiro en galerías horizontales Túneles de gran tamaño con cara completa y perforación de túnel piloto: El método de perforación de un túnel piloto circular de cara completa de perforación en el frente ha entrado en uso con mayor frecuencia en los últimos años. El túnel piloto se puede colocar en cualquier lugar de la sección del túnel, pero puede ser práctico para colocarlo lo más bajo posible para que el Stoping ó secciones laterales del túnel piloto, hagan que la nueva voladura sea lo más fácil posible. El siguiente ejemplo muestra un túnel de carretera con una superficie de 109 m². El túnel piloto tiene un diámetro de 3,9 metros y el área es 11,9 m². La mayoría de los stoping es a la baja o hacia los lados lo que disminuye el consumo de perforación y explosivos. Las paredes y el techo son entonces mucho mas sencillas de volar que el resto del túnel. El diámetro de barreno es de 48 mm y el número de agujeros en la voladura es de 138. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 260 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Figura. 11.29. Esquema de perforación y esquema de tiro en túnel de sección completa 11.7.EQUIPOS PARA PERFORACIÓN Y SELECCIÓN SEGÚN LA SECCION Los equipos de perforación modernos han reducido el tiempo de perforación, el sistema NONEL hizo que las conexiones de los detonadores fuera más seguros y rápidos y la Emulsión debido a sus características, ha reducido el tiempo de ventilación. Todo lo siguiente contribuye a mejorar el ciclo de trabajo: Tabla 11.5. Clasificación de los túneles en función del terreno a excavar Un ciclo de trabajo menor precisa de una mejor planificación del trabajo con precisión y exactitud en las diferentes operaciones. Langefors dice en su libro “Técnica Moderna de Voladura de Rocas” acerca de la precisión de perforación: “La dispersión de los barrenos de perforación como factor cuantitativo es a veces no tomado en cuenta. Se incluye indefinidamente en el margen técnico junto con el factor de la roca. En la discusión de la voladura como un todo, sería de gran ventaja si se prestara atención a la precisión de la perforación para el cálculo de cargas y en la definición del patrón de perforación; es esencial para la voladura del cuele”. , para estos efectos se puede contar con equipo de avance, a saber: Martillos Manuales Neumáticos.: Los martillos manuales neumáticos de aire comprimido funcionan a percusión, es decir, la barrena golpea contra la roca y gira de forma discontinua entre cada Figura 11.30. Martillo neumático Mod: BBD 94W – Panther percusión, separándose del fondo del taladro. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 261 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] El detritus es arrastrado hasta el exterior del taladro mediante agua, que tiene también la finalidad de refrigerar la barrena. Los martillos manuales neumáticos son actualmente de uso infrecuente, sólo se usan, obviamente, en túneles muy pequeños o de forma accidental, pues tienen rendimientos muy inferiores a los jumbos y requieren de mano de obra calificada (trabajo pesado). Figura 11.31. Esquema de trabajo de un martillo neumático (Atlas Copco) Jumbos de Perforación.: La maquina habitual de perforación es el jumbo (véase figura 6.32). Consta de una carrocería móvil dotada de dos o tres brazos articulados, según los modelos. En cada brazo puede montarse un martillo de perforación (perforadora) o una cesta donde pueden alojarse uno o dos operarios y que permite el acceso a cualquier parte del frente. El funcionamiento de los jumbos es eléctrico cuando están estacionados en situación de trabajo y pueden disponer también de un motor Diesel para el desplazamiento. Figura 11.32. Jumbo de dos brazos Los martillos funcionan a rotopercusión, es decir, la barrena gira continuamente ejerciendo simultáneamente un impacto sobre el fondo del taladro. El accionamiento es hidráulico, con lo que se consiguen potencias mucho más elevadas que con el sistema neumático. El arrastre del detritus y la refrigeración se consiguen igualmente con agua. Los rendimientos de perforación que se consiguen en los jumbos hidráulicos modernos, pueden superar los 3,5 m/min, de velocidad instantánea de perforación. Los jumbos sistemas actuales tienen electrónicos para controlar la dirección de los taladros, el impacto y la velocidad de rotación de los martillos e incluso pueden dar presiones de empuje por encima de los 6 Bar. Generalmente están integrados por las siguientes partes: Figura 11.33. Partes de un Jumbo Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 262 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] (1) Cable de alimentación eléctrica (380V a 550V). (9) Motor Diesel para desplazamiento por el túnel (2) Sistema de iluminación. (10) Techo de protección (3) Puesto de mando para la perforación. (11) Brazo hidráulico (4) Puesto de conducción para el desplazamiento. (12) Tanque principal de fluido hidráulico (5) Deslizadera del martillo hidráulico (13) Motor eléctrico para la perforación (6) Bomba hidráulica (14) Cesta o plataforma de trabajo memorizar el (7) Martillo hidráulico esquema de tiro y perforar todos los taladros (8) Gatos para estacionamiento de la máquina. automáticamente. En este caso un único maquinista puede perforar una pega completa en unas pocas horas. Atlas Copco fábrica equipos de perforación para las diferentes características de rocas, y tipos de sección de avance a saber: 1. Martillos neumáticos manuales: Rock Drill BBC 16W (Puma) Rock Drill BBC 34 W (Leopard) Rock Drill BBC 94 W (Panther) 2. Jumbo de perforación de Uno (1) y dos (2) brazos, para secciones de 4 a 6m² Rock Drill Boomer 104-1238 (Una Pluma. Sección: 6 a 20 m²) Rock Drill Boomer 281 (Una Pluma. Sección: 6 a 31 m²) Rock Drill Boomer 282 (Doble Pluma. Sección: 8 a 45 m²) 3. Jumbo de perforación de dos (2) y tres (3) brazos, para secciones de 20 a 60m² Rock Drill Rocket Boomer 282 (Doble Pluma. Sección: 8 a 45 m²) Rock Drill Rocket Boomer M2 (Doble Pluma. Sección: 8 a 45 m²) Rock Drill Rocket Boomer L2 (Doble Pluma. Sección: Hasta 90 m²) 4. Jumbo de perforación de tres (3) brazos, para secciones de hasta 168m² Rock Drill Rocket Boomer L3C (Doble Pluma. Sección: Hasta 108 m²) Rock Drill Rocket Boomer WL3C (Tres Plumas. Sección: Hasta 157 m²) Rock Drill Rocket Rocket Boomer XL3C (Tres Plumas. Sección: Hasta 171 m²) Rock Drill Rocket Rocket Boomer 353 DCS* (Tres Plumas. Sección: 20-100 m²) Rock Drill Rocket Boomer 353 E*DCS (Tres Plumas. Sección: 20-168 m²) Accesorios de Perforación: Los accesorios de perforación comúnmente usados son las varillas o barrenas y las bocas de perforación. Además se emplean manguitos y otros adaptadores para el ensamblaje de las piezas. Las barrenas de perforación son simplemente barras de acero con un conducto interior para el paso del agua de refrigeración y unas roscas en los extremos donde se acoplan las bocas o los manguitos. La boca de perforación es la herramienta de corte, que generalmente es de metal endurecido (carburo de tungsteno) o widia, dispuesto en formas diversas: en cruz, en X o botones (véase Tema 8). Los diámetros habituales están comprendidos entre 45 y 102 milímetros. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 263 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Barrenas Integrales Figura 11.34. Accesorios de perforación Barrenas y Brocas de Perforación (Cortesía Atlas Copco) La elección de un tipo u otro de broca, así como de sus diámetros, depende del tipo de maquinaria de perforación, de las características de la roca y del diámetro de los cartuchos del explosivo a introducir. Generalmente las brocas de botones son las que proporcionan un mayor rendimiento, al golpear la roca de forma más homogénea y ser más fácil la evacuación del detritus de roca. Para tal fin se pueden disponer varias entradas de agua frontales y también laterales. Para la elección del material de perforación y sus accesorios se recomiendan el uso de los manuales especializados facilitados por los fabricantes. 11.8.LA SECCIÓN TRANSVERSAL DE UN TÚNEL DE SERVICIOS La figura 11.35 muestra un esquema de la sección transversal de un túnel. - Calzada bidireccional con pistas de 4m c/u. - Veredas peatonales de 0,85 m. a cada lado. - Canaletas de drenaje de filtraciones y derrame de líquidos. - Gálibo útil vertical mínimo de 5m., en todas las pistas de circulación vehicular. - Pendiente longitudinal mínima, la que permita un adecuado drenaje. - Zonas de aparcamiento en túneles de más de 1.000 m Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 264 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Figura 11.35 – Sección de un Túnel de Servicios Viales En estos casos se pueden clasificar los túneles de servicios viales en: Túneles de Pequeña Sección: La sección transversal de un túnel de pequeña sección puede ser alrededor de 4 m2. Esta área proporciona espacio para poder instalar la tubería de ventilación y el uso de equipos pequeños de excavación. Túneles de sección 4 a 6 m²: En este tipo de sección normalmente se puede utilizar perforadoras manuales neumáticas con empujadores. Túneles de Gran Sección: La sección transversal de un túnel de gran sección puede ser alrededor de 10 m2. Esta área proporciona espacio para poder instalar tuberías de ventilación, calzadas, áreas de servicios y otras. El uso de equipos de excavación en este tipo de túneles se orienta a equipos montados sobre carros móviles, con más de dos brazos para poder ejecutar avances de perforación rápidos. En este tipo de sección normalmente se puede utilizar perforadoras o jumbo neumáticos con martillo en cabeza. 11.9.EXPLOSIVOS Los tipos de explosivo que deben utilizarse en túneles dependen de las características de la roca, principalmente de su densidad, resistencia a compresión y velocidad de propagación sónica de la roca. Además los explosivos, durante la detonación, deben generar gases no tóxicos, lo que limita el tipo de explosivos en interior. El tipo de explosivo también depende del grado de humedad existente en la roca. Carga de Explosivos en los Barrenos: En la gran mayoría de las voladuras en túneles, normalmente se utilizan explosivos que proporcionan altas concentraciones de energía por metro lineal de carga. Aunque existe la posibilidad de la presencia de efectos de sinterización o de recementación de la roca fragmentada, al disponer de elevadas concentraciones de energía en los barrenos del cueles en algunos tipos de rocas, esto es debido al exceso de esponjamiento y al aumento de la resistencia friccional que se produce por el elevado numero de puntos en contacto de las partículas y que los gases de explosión no pueden vencer. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 265 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] El explosivo más utilizado para el cuele y contracuele, destroza y zapateras, es la Emulsión Mágnum (En el caso de Venezuela, esta emulsión se encuentra sensibilizada con partículas de aluminio); como carga de columna la emulsión mágnum es idónea o en su defecto se pueden utilizar cartuchos de diferentes longitudes contentivas de este tipo de emulsión o en casos mas tecnificados empleando sistemas de inyección a alta presión de productos como la emulsión o mezclas con ANFO); cuando los barrenos tienen agua deberá usarse solo la emulsión dejando descartada la mezcla. En los casos donde el comportamiento de la roca es más generoso, el empleo de ANFO surge como una alternativa además de económica, practica; el cual se puede cargar empleando equipos neumáticos, en estos casos es aconsejable emplear explosivos menos potentes como mezclas de ANFO diluidas, Hidrogeles sensibles al detonador, en cuanto a la iniciación de la mezcla explosiva se emplean cordón detonante de bajo gramaje. Fenómenos Presentes en las Voladuras de los Barrenos: Es necesario conocer dos fenómenos que ocurren con frecuencia al disparar los barrenos del cuele, uno de ellos es la detonación por simpatía y la desensibilización por precomprensión dinámica. 1) Detonación por Simpatía: Cuando los explosivos utilizados poseen una gran sensibilidad a la iniciación, como en los casos de explosivos con nitroglicerina en su composición molecular, en este caso se acostumbra el empleo de cargas espaciadas, en los casos donde se utilicen emulsiones encartuchadas, como dato importante este fenómeno se desarrolla en la detonación de las cargas en la caña del barreno a una distancia igual a la media de la longitud de la carga inicial donde se aloja el detonador, siempre en la dirección de este, en los casos donde la roca esta confinada a esfuerzos de tensiones elevadas, se recomienda utilizar cordón detonante de bajo gramaje para transmitir la señal que se libera en la detonación. Si esta distancia es pequeña, la roca transmite fácilmente la onda de tensión, las ondas de choque creadas por las cargas de los primeros barrenos pueden llegar a provocar la iniciación prematura de las cargas adyacentes. Este fenómeno también se puede dar en los casos donde se encuentran presentes aguas subterráneas y por discontinuidades estructurales del macizo rocoso. Cuando ocurre la detonación casi simultanea fragmentada por cada carga, produciéndose una sinterización de dichos fragmentos rocosos. Un procedimiento que reduce el riesgo de detonación por simpatía, consiste en interponer barrenos de expansión entre los barrenos cargados, como se puede observar el la Figura 6.35 (B) Figura 11.36 – Cuele con riesgo de Detonación por Simpatía y Desensibilización Dinámica Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 266 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] El fenómeno de detonación por simpatía, también suele presentarse en cuando se seccionan o espacian las cargas del explosivo para secuenciarlas dentro de cada barreno, si una voladura en larga y se quiere reducir la carga operante, en este caso se debe tomar cuidado en el calculo del dimensionado adecuado de la longitud del retacado intermedio, así como elegir el material idóneo para la construcción. 2) Desensibilización por Precomprensión Dinámica: Otro de los fenómenos que pueden presentarse es la desensibilización por precomprensión dinámica, ocurre por efecto de las cargas de compresión uniaxial ejercidas sobre la roca y que provocan la muerte súbita del explosivo por incremento de la densidad de este confinado, este caso se presenta en explosivos donde su composición química no contiene un explosivo sensibilizante. Ejemplo clásico de variación de la sensibilidad con la densidad en el ANFO e Hidrogeles, donde esta es mayor que en los explosivos gelatinosos que contienen nitroglicerina. En los cueles, los explosivos pueden ser comprimidos o presurizados, y por ello, desensibilizados por diversos fenómenos dinámicos: efecto canal y precomprensión por disparo de cargas adyacentes. Efecto Canal: Cuando se introducen cartuchos de explosivo de pequeño diámetro en barrenos secos y sin atacar, aparece una onda de choque se propaga por la corona anular de aire junto con la onda de detonación de la columna de explosivo. Esta onda de choque en el aire ejerce una presión lateral en el explosivo por delante del frente de la onda de detonación. Si la estabilidad de la onda de detonación es débil o esta próxima al nivel critico, la presión lateral puede densificar y consecuentemente desensibilizar a la columna de explosivo unos cuantos microsegundos antes de que la onda de detonación alcance un punto particular de la carga, provocando una interrupción en la detonación de la carga. Para evitar este fenómeno se deben utilizar cartuchos de explosivo de mayor VOD y diámetro posible y, también, asegurarse de que la carga de explosivo no se coloca sobre un lecho de detritus de perforación al no haberse efectuado la limpieza adecuada de los barrenos. Este también se puede evitar mediante el sucesivo retacado de los cartuchos de explosivo, alternando si son de reducida longitud, o consecutivo si son cartuchos largos. Precomprensión por Disparo de Cargas Adyacentes Cuando los barrenos cargados de un cuele se encuentran muy cercanos y se disponen con diferentes tiempos de retardo, la primera carga en detonar puede presurizar dinámicamente y, por lo tanto, desensibilizar las cargas de otros barrenos instantes antes de su detonación. La presión sobre las cargas puede ser ejercida de las siguientes formas: Por la onda de compresión que atraviesa las cargas de explosivo. Por la deformación lateral de los barrenos y consecuentemente, precompresión de las cargas en ellos alojadas, debido al movimiento de la roca o del agua infiltrada en el macizo. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 267 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Por los gases de explosión que se infiltran a través de las grietas de la roca desde el último barreno disparado. Estos tres fenómenos de precomprensión pueden producirse en el orden expuesto, aunque ello no correspondan signifique con el que orden se de importancia. El primero puede ocurrir cuando los barrenos mas próximos se disparan instantáneamente o con un intervalo de tiempo de retardo pequeño, como los números consecutivos de las serie de microrretardo. Como podemos ver en la Fig. 6.37, cuando la onda de choque se Figura 11.37 – Situación de desensibilización en cargas adyacentes propaga desde A a B, C, D y E; (barrenos de su entorno próximo), en 0,07MS, tal como se puede observar en la Tabla 6.6; y dado que la fase de compresión de esta onda actuara sobre estas cargas durante un periodo de tiempo de 28 a 35MS, ni siquiera la carga B, que es la mas susceptible a la desensibilización, será afectada por la onda de tensión. POSIC A B C D E F G T(ms) 0,03 0,05 0,05 0,08 0,08 0,1 0,09 Λt 0,00 0,02 0,01 0,03 0,00 0,03 -0,01 0,07 Tabla 11.6. Relación de los Tiempos de Detonación entre Barrenos del Cuele Mientras que las cargas B y C, tengan el mismo tiempo nominal de salida no detonaran simultáneamente, debido a la dispersión de los tiempos reales de iniciación de los detonadores (la variabilidad se debe a que los detonadores eléctricos disponen de un sistema de retardo pirotécnico), la carga B puede detonar 5MS antes que la carga C y, por ello, reducir la sensibilidad de C. De forma similar la detonación de E desensibiliza la carga D. esta causa de la desensibilización puede ser evitada si las cargas B, C, D, E, F, y G se inician con los detonadores de las Series LP impares, (He de hacer notar que los detonadores de la Serie LP ó Largo Periodo, son fabricados en Venezuela con periodos que van desde periodo 0 hasta periodo 15) Ver Tabla 11.7. PERIODO RETARDO PERIODO RETARDO 0 Instantáneo 8 3,0seg / 3.000ms 1 0,2seg / 200ms 9 3,8seg / 3.800ms 2 0,4seg / 400ms 10 4,6seg / 4.600ms 3 0,6seg / 600ms 11 5,5seg / 5.500ms 4 1,0seg / 1.000ms 12 6,4seg / 6.400ms 5 1,4seg / 1.400ms 13 7,4seg / 7.400ms 6 1,8seg / 1.800ms 14 8,5seg / 8.500ms 7 2,4seg / 2.400ms 15 9,6seg / 9.600ms Tabla 11.7. Secuencia de Tiempos de Detonación en Detonador Nonel Serie LP Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 268 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] El segundo mecanismo es el más habitual, es el fenómeno de desensibilización dinámica sobre todo en rocas difíciles, porosas o saturadas, como lo son las pizarras. Por ultimo, el tercer mecanismo, tiene lugar en rocas intensamente diaclasadas. En estos macizos rocosos los gases de explosión pueden infiltrarse a través de la red de discontinuidades interconectadas comprimiendo, separando y/o expulsando físicamente las cargas antes del momento de su iniciación. Estos mecanismos son mas pronunciados en cueles con barrenos muy próximos cuando estos no están separados por barrenos de expansión y en rocas débiles y/o muy diaclasadas. Estos problemas pueden dar lugar a fallos repetidos cuando se emplean explosivos como el ANFO o hidrogeles, sino se hace un diagnostico adecuado y se aplican las medidas correctivas a que den lugar, considerando que la densidad del ANFO esta en el rango de 0,80 – 0,85 kg/m3, en barrenos de 45mm, el ANFO puede presentar una densidad de muerte de 1,2 kg/m3. Para los hidrogeles sometidos a altas presiones de compresión de la roca, la perdida de grado de sensibilidad se puede compensar gasificándolos, adicionando micro esferas de vidrio o perlita. En condiciones adversas se puede llegar a modificar el diseño geométrico de los cueles, en los casos donde no se pueda hacer un remplazo de los explosivos bases como ANFO o hidrogeles, en este orden de ideas se recomienda: Aumentar en número y diámetro de los barrenos de expansión (el volumen de los taladros vacíos debe ser igual o superior al 15% del volumen del cuele). Localizar los barrenos cargados de manera que cada uno de ellos sea apoyado por un taladro de expansión. Iniciar las cargas con detonadores de retardo en lugar de los detonadores de microrretardo de manera que las cargas comprimidas que vayan a detonar puedan recuperar su estado original (en caso de usar detonadores de microrretardo se recomienda emplear números alternos sobre los consecutivos de la serie). Cuando las rocas son débiles o están saturadas, una buena opción es usar el diseño (B) de la Fig. 11.36, en el que los barrenos de expansión se interponen al de los cargados. Esta disposición tiene las siguientes ventajas: Los barrenos cargados están más separados y entre ellos se interponen los huecos de los barrenos de expansión. Cada carga dispone de dos o tres talados vacíos hacia los que rompe la roca. La deformación de la roca y el escape o infiltración de los gases tiende a ser hacia los taladros vacíos. Recomendaciones para la Carga de Explosivos en los Barrenos: Para los barrenos de contorno deberá usarse como carga de columna el cordón detonante de alto gramaje. El diámetro de los cartuchos deberá ser lo más próximo al diámetro de perforación de los taladros, compatible con su introducción dentro del barreno. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 269 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] La iniciación de la explosión en cada barreno se realiza en el cartucho cebo instalado en el fondo del barreno y que contiene un detonador. La iniciación de los detonadores puede ser eléctrica o por impacto; en el primer caso se utilizan detonadores eléctricos. Por razones de seguridad, contra corrientes parásitas, se utilizan exclusivamente detonadores de alta insensibilidad (Al). Una mayor seguridad ofrecen los detonadores de iniciación no eléctrica, tipo Nonel, cuyo uso sería especialmente aconsejable. Atendiendo a los tiempos de retardo, los detonadores pueden ser: instantáneos, de microrretardo (retardo de 25 ó 30 mseg. entre números contiguos), o de retardo (retardo de 0,5 seg. entre números contiguos) La carga explosiva, además de una adecuada concentración, debe distribuirse uniformemente a lo largo del barreno. El tipo de explosivo debe ser especial para precorte. En la secuencia de encendido, son los primeros en detonar, con lo que se crea una fisura perimetral que aísla y protege la roca de las vibraciones del resto de la voladura. Esta técnica del precorte, por su esmerada ejecución y costo elevado, es de uso poco frecuente en túneles, excepto en casos muy especiales. Elementos que se Utilizan para la Voladura: En las voladuras en obras subterráneas, es indispensable el empleo de los siguientes elementos: - Los tubos de PVC (tubos omega) abiertos longitudinalmente en cuyo interior se colocan los explosivos, cordón detonante, etc. Permiten introducir fácilmente todos los elementos en su disposición correcta dentro del taladro. - El retacador es el material que cierra o tapona el taladro y de este modo impide que la energía debida a la explosión se escape por la boca del mismo. Normalmente se usan unos cartuchos de arcilla muy plástica. Secuencia de Iniciación y Tiempos de Retardo: En los cueles de barrenos paralelos las primeras cargas detonadas son lógicamente las que se encuentran mas próximas a los barrenos vacíos o de expansión. El valor del retiro para cada carga aumenta a medida que progresa la secuencia de encendido, tal como se puede observar en la Fig. 11.38. La roca fragmentada por la acción de los primeros barrenos se proyecta lateralmente hacia el pequeño volumen de hueco disponible. En barrenos con una longitud mayor a 3 m, el tiempo necesario para que los trozos de rocas sean completamente expulsados de la zona del cuele es considerable, y normalmente superior a los 100MS si se quiere evitar la sinterización y apelmazamiento de la roca en la zona del cuele y hacer que cada carga disponga después de un frente libre efectivo. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas Figura 11.38 – Secuencia de disparo en un cuele cilíndrico en espiral 270 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] En túneles con secciones medias y grandes no es posible el empleo de secuencias de encendidos con tiempos mayores a 100MS, debido al número de detonadores disponibles, por ellos se ha hecho necesario el empleo de detonadores de microrretardo en el cuele y de retardo en el resto de las secciones. La expulsión de la roca en el cuele se ha estimado se encuentran por el orden de 40 a 80 m/s, aunque estos datos son estimados ya que no han podido ser cuantificables; lo que significa que dependiendo de la calidad de la roca el tiempo de retardo especifico que se precisaría seria del orden de 12 a 25 MS/m de barreno. Dependiendo del número de detonadores de cada serie, es recomendable elegir el tiempo mas próximo por exceso y, consecuentemente, el número de los detonadores a emplear. En líneas generales es recomendable no repetir en la zona periférica del cuele, los números de los detonadores, es decir se aconseja disparar cada barreno con un número distinto, mientras que en la zona mas próxima o contracuele es posible repetirlos, pero no mas de dos veces cada número. El Cuele y los Daños en el Macizo Residual: La energía que se desarrolla en la fase de detonación de las cargas explosivas en los barrenos ubicados desde el contracuele hasta los barrenos de contorno ejerce influencia directa sobre la zona conformada por el macizo remanente en la periferia de los hastíales del túnel, este fenómeno se puede aminorar si los barrenos de iniciación en el cuele consiguen alivio o un desarrollo necesario en el proceso de fragmentación y salida del material rocoso, por lo que las cargas que vayan a iniciarse posteriormente lo harán en condiciones de desconfinamiento y consecuentemente no producirán daños al transferir al macizo rocoso parte de la energía desarrollada. El objetivo para alcanzar el daño mínimo en las voladuras consiste en conseguir que cada barreno fragmente y desplace la roca de su retiro adecuadamente. Los problemas asociados con el avance del cuele contribuyen a extender y a aumentar los daños incluidos en el macizo. El Cuele y la Intensidad de las Vibraciones: En el momento en que detonan los barrenos del cuele se genera una intensidad de vibración superior a la debida al resto de las zonas de la voladura del túnel, siendo esto debido a las causas siguientes: - Los barrenos del cuele se suelen sobrecargar para compensar los errores de perforación y asegurar además el correcto avance del retiro. - El frente libre que proporcionan los barrenos de expansión en muy restringido y tiene, además una forma desfavorable. - La roca en el área del cuele esta libre de fracturas provocadas por la voladura anterior sobre todo en el fondo de los barrenos. - El volumen de expansión disponible es porcentualmente pequeño al compararlo con el volumen total a volar. Comprobación de los Esquemas de Voladura: Una vez realizados los cálculos de los esquemas y cargas, y antes de dar paso al proceso de voladura, es recomendable chequear o contrastar los datos obtenidos con los estándares o resultados típicos de operaciones similares. Estas comprobaciones pueden llevarse a cabo con el empleo de gráficos Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 271 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] diseñados para comparar los consumos específicos como función de los diámetros de los barrenos y la sección del túnel (Ver Fig. 11.39), Numero de barrernos por pega como función del área (Ver Fig. 11.40) y Perforación específica como función del área del túnel y el diámetro de la perforación, (Ver Fig. 11.41). Figura. 11.39 – Consumo específico en función del área del túnel y diámetro de los barrenos Figura 11.40 – Número de barrenos por pega en función del área Estas graficas se refieren a voladuras con barrenos paralelos, y solo pueden tomarse como orientativos, pues son muchas las variables que influyen sobre los resultados de la excavación que pueden hacer variar los parámetros de diseño, a saber: - Tipos de rocas y explosivos, - Tamaño de los barrenos, - Tipos de cuele, - Necesidad de voladuras de contorno, Figura 11.4 – Perforación específica en función del área del túnel y diámetro de perforación Restricciones por vibraciones, y otras… Comprobar que los datos calculados han sido correctos no es mas una operación de verificación una vez se haya evaluado una voladura tipo, donde el resultado final nos dará la evaluación final, la forma de introducir las modificaciones necesarias a partir de los análisis de los resultados de las primeras pruebas debe ser gradual y sistemática, recomendándose incluso que en las pegas iniciales no se perforen los barrernos en toda su profundidad y se vaya aumentando poco a poco el avance por ciclo. 11.10. OTROS TIPOS DE CUELES Cueles Quemados Este tipo de cueles se caracterizan porque todos los barrenos se perforan paralelos y con el mismo diámetro. Algunos se cargan con una gran cantidad de explosivos mientras que otros se dejan vacíos, como se puede apreciar en la figura 11.42. Al ser tan elevadas las concentraciones de carga, la roca fragmentada se sinteriza en la parte profunda del cuele, no dándose las condiciones optimas para la Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 272 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] salida del a pega como ocurre en el caso de los cueles cilíndricos, los avances son reducidos y no van mas allá de los 2,50 metros por pega. Uno de los cueles quemados que se utilizan con mas frecuencia en el avance de galerías de minas de carbón es el denominado Cuele Sarrois, que esta formado por ocho (08) barrenos con carga y uno vacío, (similar al ej. 3 de la Fig. 11.42). Haciendo la perforación de los barrenos con diámetro de 38mm, la distancia entre los ejes de los barrenos va desde 10cm en rocas duras hasta los 20cm en rocas blandas. Este cuele se emplea para profundidades de 2,50mt, siendo el explosivos consumo elevado. de Las cargas se diseñan según se puede observar en la Fig. 11.42 Figura 11.42 – Ejemplos de Cueles Quemados Podemos ver en este diseño que las cargas no se solapan en los barrenos cargados con distinto tiempo de iniciación, esto se hace para evitar la sinterización de la roca, adicionalmente se emplea como material para el retacado; arcilla. La proyección de escombros alcanza una longitud de 5 a 6m Figura 11.43 – Diseño de Voladura con Cuele Sarrois a partir del nuevo frente y los avances oscilan entre el 80 y el 95%. Cueles en Cráter Este tipo de cuele se desarrollo originalmente en Japón, su precursor, el Ing. Hino (1960), aprovechando el efecto cráter que las cargas de explosivo concentradas en el fondo de los barrenos producen sobre la superficie libre mas próxima, (Ver Fig. 6.43). Este método se aplica con mayor fuerza en chimeneas las excavaciones de que en túneles, auque algunos especialistas como Hagan han propuesto su uso disponiendo de Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas Figura 11.44 – Doble cuele cráter con barrenos centrales de Ø=200mm 273 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] cargas concentradas en uno o varios barrenos centrales de gran diámetro y distribuyendo los barrenos de destroza sobre el resto de la sección con diferentes longitudes de carga. Como los avancen no son muy altos, incluso se ha llegado a proponer la profundidad de los barrenos doble, seccionando y retacando las cargas como muestra la figura 11.44. Cueles en Angulo De uso poco frecuente, este tipo de cueles involucra una gran laboriosidad en la perforación de los barrenos, como única ventaja presente, es el bajo consumo de explosivos, al ser mejor el aprovechamiento de la superficie libre del frente, y la posibilidad de orientación con respecto a las discontinuidades visibles en la sección. Dentro de los cueles en ángulo mas conocidos tenemos: Cuele en V: Con estos cueles en V, también llamados en cuña; los avances que se consiguen oscilan entre 45 a 50% del ancho del túnel. En túneles anchos estos avances se ven afectados por la desviación de los barrenos que generalmente es del orden del 5%. Así por ejemplo en un barrenos de 5 metros de largo, su extremo puede quedar desviado unos 25cm, lo cual puede causar problemas de detonación por simpatía con otras cargas próximas. El ángulo del vértice interior de la cuña no debe ser inferior a 60%, pues de lo contrarios las cargas estarían muy confinadas y precisaría mayor cantidad de explosivo para obtener una buena fragmentación. El diseño de los parámetros medios del cuele, en función del diámetro de la perforación (Ø), son los siguientes: PARAMETROS MEDIOS NOM. CUELE CONTRACUELE Alto del cuele: Hc 46 Ø Retiro: B 34 Ø 24 Ø Concentración de la Carga de Fondo: qf 990 Ø2 990 Ø2 Longitud de la Carga de Fondo: lf 0,30 L 0,30 L Concentración de la Carga de Columna: qc 0,50 qf 0,40 qf Longitud de Retacado: T 12 Ø 12 Ø Número de Cuñas en Sentido Vertical: Nc 3 Tabla 11.8. Diseño de los parámetros Medios del Cuele y Contracuele como función del Ø El valor del retiro debe cumplir la condición: B ≤ 0,5L – 0,2m Que supone que en voladuras de pequeña profundidad debe reducirse el retiro. Los barrenos del cuele, e incluso los mas próximos del contracuele, deben dispararse con detonadores de microrretardo y el resto con retardos en segundos. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas Figura 11.45 – Disposición de Barrenos en un Cuele en Cuña 274 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Los cálculos para los barrenos de destroza, zapateras y contorno, se realizan bajo el mismo criterio de los cálculos para barrenos paralelos. Cuele en Abanico: Este tipo de cuele ha venido cayendo en desuso debido a la complejidad en la perforación, (Ver Fig. 11.46), los esquemas de cálculo de las cargas de estos barrenos se efectúan bajo los mismos criterios de los cueles en V, los barrenos de contracuele se dimensionan empleando las siguientes formulas: PARAMETROS MEDIOS NOM. CUELE V Alto del cuele: Hc 42 Ø Retiro (Debe cumplir B < L – 0,4): B 23 Ø Concentración de la Carga de Fondo: qf 990 Ø2 Longitud de la Carga de Fondo: lf 0,30 L Concentración de la Carga de Columna: qc 0,40 qf Longitud de Retacado: T 12 Ø Número de Cuñas en Sentido Vertical: Nc 3 Tabla 11.9. Diseño de los parámetros Medios del Cuele en V, como función del Ø Los barrenos del cuele y los de contracuele, deben dispararse con detonadores de microrretardo. Los abanicos pueden ser horizontales o perforados hacia arriba o hacia abajo. Figura 11.46 – Disposición de Barrenos en un Cuele en Abanico Cueles Instantáneos. Este cuele es una variante de los cueles en V, consiste en perforar los barrenos en un haz mas cerrado e iniciar todas las cargas simultáneamente. Se pueden lograr avances del orden del 80% del ancho del túnel. Uno de los inconvenientes en el empleo de este tipo de cueles es la gran proyección de escombros que hacen su dispersión muy alta, causando problemas para el saneo del túnel por los equipos de carga. Perforaciones en Galerías con Capas de Carbón Las voladuras en avances de galerías con capas de carbón en el frente pueden ser muy variadas, según las secciones de la excavación, potencia de las capas, inclinación de estas o disposición en el frente. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 275 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Los esquemas de perforación deben ser paralelos a la dirección de la estratificación, rompiendo todos los barrenos cargados hacia el hueco libre creado en la capa de carbón. Estos cueles, denominadas también ragaduras, se pueden hacer manualmente en el carbón si este es blando, o como es mas habitual que es disparando unos barrenos sobre el propio carbón con un número de retardo bajo, (Ver Fig. 11.47). Figura 11.47 – Voladuras en Galerías con Capas de Carbón Este procedimiento tiene el inconveniente de que al momento de salir la voladura el carbón se va a ver contaminado con el estéril impidiendo su total recuperación, pero contrariamente es el método que permite el mayor rendimiento en los avances. En capas con desprendimiento súbito de grisú, se recomienda dejar algunos barrenos sin carga para permitir la desgasificación de carbón en el frente a volar. Optimización del Diámetro de los Barrenos.: El empleo de cartuchos de emulsión en labores mineras subterráneas de túneles y galerías, presenta las siguientes ventajas: - Una reducción considerable del número de barrenos. - Aumento en el espaciamiento de los barrenos lo que da como consecuencia una mayor dimensión del retiro. - Ahorro en costes y tiempos de perforación, carga y retacado de los barrenos. Considerando la tecnología de punta en los equipos de perforación actualmente, existe una dependencia entre el diámetro de los barrenos y la sección de excavación (Ver Grafica 11.10); aquí podemos ver como, en términos de diámetro de los cartuchos, por debajo de 10m2 de sección se utilizan cargas de 30mm, entre 10 y 20 m2 de sección se utilizan cartuchos de 30 ó 35mm, en excavaciones de mas de 20 m2 los de 40mm y por encima de 40m2, generalmente en pozos, cartuchos de 50mm. Como puede deducirse fácilmente, incremento en el diámetro de las cargas de Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas un Figura 11.48 – Diámetro de Cartuchos en función de la Sección de la Excavación. 276 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] explosivo, lleva consigo a una reducción en el número de barrenos, utilizándose en ocasiones la siguiente regla práctica: cada milímetro de aumento de los cartuchos de explosivo equivale a una reducción del 3% del número de barreno. Por otro lado las cargas de mayor calibre trabajan con dimensiones de retiro más grandes. La relación existente entre ambas variables es lineal. En barrenos de gran diámetro es suficiente cargarlos con explosivo en un tercio de su longitud. El explosivo actúa como una carga concentrada capaz de fragmentar y proyectar la roca situada entre ambos barrenos. Una ventaja del empleo de cartuchos de gran diámetro, es la reducción en en los tiempos de perforación, carga de los barrenos y retacado como consecuencia del menor número de taladros. En la excavación de túneles y galerías el ahorro de tiempo depende muy estrechamente del avance por pega, pudiendo llegar a ser del 50% cuando estos avances llegan a los 3,50 mt, y se usan cartuchos de gran diámetro. Todas estas ventajas se traducen en menores costes cuando se emplean barrenos de mayor diámetro, como consecuencia de: 11.11. Menor longitud de barreno perforado. Menor número de detonadores requeridos. Menores cargas. Menor coste de mano de obra destinada a perforación y voladura. EJEMPLO PRÁCTICO DE VOLADURAS EN TUNELES Una galería de mina en roca con una constante de 0,4, se desea excavar mediante voladuras de barrenos paralelos y cuele de cuatro secciones, conociendo las dimensiones geométricas y datos de perforación saber: DATOS DEL TUNEL Ancho del túnel (AT): 4,50m Alto de los hastíales (Ah): 4,00m Flecha del Arco de Corona: 0,50m Diámetro del cuele (Ø2): 102mm Diámetro de perforación (Ø1): 45mm Error de emboquille (e´): 20mm Angulo barrenos del contorno (γ): Desviación angular (α): 3° 10mm/m EXPLOSIVO Unid RWS Ρc (gr/cm3) Peso (Kg) ANFO Saco 1,09 0,80 30,0 Caja 0,96 1,20 25,0 Emulsión Senatel Ultrex Ø = 25mm (0,59 Kg/m) Ø =32mm (0,97 Kg/m), Ø =38 (1,36Kg/m)mm a) AVANCE L = 3,2m X = 3,0m b) CUELE Y CONTRACUELE 1ra. Sección 2da. Sección B = 1,7 Ø2 = 1,7 x 102mm x 10-3 = 0,17m Ah = √2B2 = √2 x (0,12 – 0,05) = 0,10m B1 = 0,12-m Como B2 ≤ Ah, se eligen los cartuchos de 32mm q1 = 0,58kg/m ~ 0,59 kg/m con Ø = 25mm B2 = 0,16m Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 277 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] T = 10 D1 = 10 x 45mm x 10-3 = 0,45m T = 0,45m Ah = √2B1 = √2 x 0,12 = 0,17m Ah = √2B1 = √2 x (0,16 + 0,17/2) = 0,35m Lc = L – T = 3,20 – 0,45 = 2,75m Qb = lc x q1 = 2,75m x 0,97kg/m = 2,62kg Qb = lc x q1 = 2,75m x 0,58kg/m = 1,59kg 3ra. Sección 4ta. Sección Ah = √2B3 = √2 x (0,12 – 0,05) = 0,10m Ah = √2B4 = √2 x (0,37 + 0,35/2 – 0,05) = 0,70m Para los cartuchos de mayor diámetro B = 0,67m q1 = 1,36 kg/m con Ø = 38mm B4 = 0,62m B = 0,42m T = 0,45m B3 = 0,37m Ah = √2B4 = √2 x (0,62 + 0,77/2) = 1,42m T = 0,45m Qb = lc x q1 = 2,75m x 1,36kg/m = 3,67kg Ah = √2B3 = √2 x (80,37 + 0,35/2) = 0,77m Qb = lc x q1 = 2,75m x 1,36kg/m = 3,67kg c) ZAPATERAS Con Ø = 38mm, q1 = 1,36kg/m Bz = 1,14m B = 1,36m If = 1,43m NB = (4,50 – 1,36) = 3,30 ~ 3 + 2barrenos laterales = 5 Ic = L – If = 2,75 – 1,43 = 1,32m Sz = 1,21m qc = 0,7 x 1,36 = 0,95 kg/m – 0,97 kg/m, S´z = 1,04m con Ø = 32mm d) CONTORNO DEL TECHO Se usan cartuchos de 25mm, con q1 = 0,59kg/m qlc = 90D21 = 0,18 kg/m, Sct = 15D = 0,68m (Que es mucho menor que 0,59 kg/m) Bct = Sct/(0,80- L x sen 3° - 0,05) = 0,62m NB = (4,7/0,68) + 2 = 8 Qbt = 1,77kg e) CONTORNO DE LOS HASTIALES La longitud de contorno que queda para los 4,00mt de altura es : 4,00 – Bz – Bct = 4,00 – 1,14 – 0,62 = 2,24m Sch = 2,24/2 = 1,12m con f = 1,2 y S/B = 1,25, se tiene If = 1,40m Bch = 1,33 - L x sen 3° - 0,05 = 1,12m Ic = 1,35m NB = 2,24/(1,33 x 1,25) + 2 = 3 Qb = 3,2kg f) DESTROZA Como el lado de la 4ta sección es Ah´= 1,42m, y el retiro practico de los barrenos de contorno de hastial es Bh = 1,12m, el espacio que queda disponible para la anchura del túnel AT = 4,5m, es: 4,5 – 1,42 – 1,12 x 2 = 0,84m 4,5 – 1,42 – 1,14 – 0,62 = 1,32m B = 1,21 – 0,05 = 1,16m , para f = 1,45 Sin embargo se utiliza B = 0,84m, debido a las dimensiones horizontales del túnel, para los barrenos superiores; B = 1,33 – 0,05 = 1,28m Como la diferencia es solo de 5cm, se hace B = 1,32 Pero si se resta la altura del túnel La carga de destroza = hastíales, entonces A´h = 1,42Bz = 1,42 Qb = 3,2kg Bct = 0,62, se tiene 4,50 – 1,42 – 1,14 – 0,62 = 1,32m Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 278 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] g) RESUMEN ▪ Cuele y contracuele = 16 barrenos ▪ Superficie del túnel: 18m2 (4 x 1,59) + (4 x 2,62) + (8 x 3,67) = 46,21kg ▪ Zapateras: 5 barrenos ▪ Volumen de roca arrancado: 54m3 ( 5 x 3,20) = 16kg ▪ Destroza: 5 barrenos ▪ Consumo Especifico de Explosivo: 2,06kg/ m3 (5 x 3,20) = 16,00kg ▪ Contorno de techo: 8 barrenos ▪ Número Total deBarrenos: (8 x 1,77) = 14,16kg 40 ▪ Contorno de hastíales: 6 barrenos ▪ Longitud Total Perforado: (6 x 3,20) = 19,20kg ▪ Carga total de voladura: 128m 111,57kg ▪ Perforación Especifica: 2,2m/m3 11.12. NUEVAS TENDENCIAS DE VOLADURAS EN TUNELES Una diferencia en las operaciones subterráneas es el hecho de que los parámetros de voladura deben adecuarse a un contorno específico, la excavación de los denominados “Tiros” es difícil debido a que es común trabajar en un área estrecha, ruidosa y con frecuencia húmeda, siendo de alto riesgo por derrumbes, desprendimientos o desplomes de rocas, siendo el avance lento para poder tomar las medidas que permitan estabilizar el techo del túnel. Debido a estos factores, se han desarrollado diseños en los esquemas de los tiros que han sido propuestos, evaluados y perfeccionado mediante el uso de nuevos explosivos y nuevas técnicas que han repercutido en mejoras en los avances, esquemas de tiro optimizados y sobre todo menor efecto sobre la geotecnia del contorno del túnel. De estos nuevos esquemas podemos hacer mención de: 11.12.1. BARRENADO Ó PERFORACIÓN EN ANILLOS Dada esta situación, se han desarrollado métodos para ser aplicados en avances horizontales y que son comunes para avances verticales (chimeneas, pozos, etc), a las operaciones mineras subterráneas; hablamos del diseño de “barrenado de anillos con barrenos verticales”. Figura 11.49 – Barrenado de Anillos Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas Figura 11.50 – Barrenado en Pirámide 279 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Existen tres métodos comúnmente utilizados para volar anillos circulares, el barrenado de anillos con perforaciones horizontales (Ver Fig. 11.49), y el realizado con cortes en pirámide (Ver Fig. 11.50), así como el empleo de voladuras de banqueo (Para túneles de gran sección). En este punto desarrollaremos el diseño de anillos con barrenos horizontales, para lo cual lo primero que se debe hacer es determinar ciertos parámetros de diseño: Para determinar el Burden y los demás parámetros, se consideran las siguientes formulas: Bmax 0,012 2SGe 1,5 De SGf Diametro del Explosivo (mm) NR Número de Anillos RSH Radio de la Voladura (m) B Retiro (m) (31) Bd Retiro Real RSH Radio de la Voladura (m) B Número de Anillos (32) S Espaciamiento (m) B Retiro (m) NH Número de barrenos por anillo (33) Rr Radio del anillo (m) S Espaciamiento (m) NH Número de barrenos por anillo (34) Rr Radio del anillo (m) S1 Espaciamiento Real (m) L Avance (m) B Retiro (m) Sp Sobreperforación (m) B Retiro (m) T Taco (m) B Retiro (m) Profundidad de Avance (35) Sobreperforación Sp 0,30B Densidad de la Roca (gr/cm³) De Espaciamiento Real por Anillo L 2B Densidad del Explosivo (gr/cm³) SGf Número de Barrenos por Anillo 2 Rr S1 NH SGe Espaciamiento de los Barrenos en Cada Anillo (Estimado) 2 Rr NH S (30) 2 RSH 2 N R 1 SB Factor de Corrección Retiro Real: Bd 0,012 Numero de Anillos: B RSH 2 NR 1 B (29) (36) Taco (Retaqueo) T 0,50B Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas (37) 280 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Angulo de Ajuste L0 0,1 H Tg 2o (38) Lo Angulo de Ajuste (m) H Profundidad del barreno (m) Ejemplo Práctico de Voladuras en Túneles. Se quiere realizar una voladura en una galería donde la sección de la misma es de 7,0m, a trabajar en una roca con una densidad (ρr=2,60gr/cm³), contando con explosivo a base de emulsión de alta densidad tipo Magnum (ρEEM=1,26gr/cm³), y contando con un Jumbo de perforación que tiene una mecha de 38mm de diámetro para realizar los avances de perforación. Calcular el volumen total de avance de la voladura y el factor de carga por voladura de este trabajo. Se comienza calculando el retiro: (1) B máx =0,012 x 2SGe 2 x1,26 gr / cm3 1,5 De = 0,012 x 1,5 38mm = 1,13m SGf 2,60 gr / cm3 Luego se calcula el número de anillos: B 1,13m 3,5m 2 1= 2 1 = 3,61 ≈ 4 B 1,13 RSH (2) NR = (3) Y el Retiro real: Bd = (4) Se calcula ahora el Espaciamiento: (5) El número de barrenos por anillo, y el 2 RSH 2 x3,5m = = 1,0m 2 NR 1 (2 x 4) 1 S=B=1 (6) Espaciamiento Real por Anillo: Anillo 1: NH1 = 2 x(0,50m) x 1 = 3,14 = 3 S1 = 2 Rr 2 x0,5 x = = 1,05m NH 3 Anillo 2: NH1 = 2 x(1,50m) x 1 = 9,42 = 9 S2 = 2 Rr 2 x1,5 x = = 1,05m NH 9 Anillo 3: NH1 = 2 x(2,50m) x 1 S3 = 2 Rr 2 x 2,5 x = = 1,05m NH 16 Anillo 4: NH1 = 2 x(3,50m) x 1 S4 = 2 Rr 2 x3,5 x = = 1,0m NH 22 = 15,70 = 15 = 21,99 = 22 Se obtienen así un total de 49 barrenos para esta voladura (6) Seguidamente se calcula la Profundidad de Avance: L = 2B = 2x1,0m = 2,0m (7) La sobreperforación: Sp= 0,30B = 0,30 x 1,0m = 0,30m (8) El Taco: T = 0,50B = 0,50 x 1,0m = 0,50m Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 281 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] (9) El Angulo de Ajuste: Lo = 0,1 x Hx(Tag 2°) = 0,1 x 2,30m x (Tag 2°) = 0,18m (10) Explosivo a utilizar en la voladura: (38mm) 2 x x 1,26gr/cm³ = 4.000 Qc = NHT x Pc x de = 49 x (2,30m – 0,50m) x Qc= 49 x 1,8m x 1,43 Kg/m = 126,03 Kg (11) El volumen total a volar: VTtal = R2 x H x π = (3,5m)2 x 2,30m x π = 88,51m3 (12) Factor de Carga: 11.12.2. Fc = ( KgExpl VTtal = 126,03Kg 88,51m3 = 1,42 Kg/m3 BARRENADO “METODO BERTA” Este método toma como patrón de cálculo los valores energéticos del explosivo, la roca que se tenga sobre el tipo de trabajo que se va a desarrollar, el tipo de roca presente y la geometría de la excavación; para hacer un análisis concienzudo en el diseño de los patrones de perforación y carga en túneles, según la sección de diseño requerida. El diseño de la voladura, adopta todos los parámetros operativos a fin de aplicarlos en la solución de las ecuaciones de balance de energía sobre la base de los siguientes datos: 1. Descripción Unid Ie Impedancia Kg/m²/seg Ɛ Energía Especifica ρe Densidad Ir Impedancia Características de los Explosivos: 2. Características de la Roca: 3. Características de la Perforación: 4. Nom Requerimiento de Voladura: MJ/Kg Kg/m³ Kg/m²/seg Ɛs Energía Especifica de la Superficie Øe Diámetro de Expansión m Øc Diámetro de Carga m DM Tamaño Máximo de Roca Volada m MJ/Kg Conocido el trabajo, se definen las variables que serán empleadas para el cálculo, mediante un listado de estas: Descripción Símbolo Unidad Amplitud de la Vibración a m Aceleración ac m/s2 Burden (Retiro) B m Consumo Especifico Explosivo c Kg/m3 Velocidad Sísmica C m/s Clasificación por Tamaño dimensional de fragmentos Tamaño Máximo de Material Dm m DM m Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas Descripción Energía transmitida por Unidad de Tiempo Símb Unidad W J/m2s Advance in tunnel rounds W m Gravedad Especifica Δc (-) Energía Expuesta en Roca Fracturada Ɛa J Energía Expuesta en Roca Triturada Ɛb J Ɛc J Ɛd J Energía Expuesta en Roca Desplazada Energía Expuesta en Roca Sobre 282 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Volado triturada Energía Expuesta en Roca en el Aire Ɛe J Ɛf J Ɛg J Ɛss J Ɛ J Ɛ* J/kg Factor de Impedancia ƞ1 (-) Factor de Acoplamiento ƞ2 (-) Factor de Rotura ƞ3 (-) Θr Pa Θt Pa Fuerza de Tensión en la Roca Θtr Pa Modulo de Elasticidad E Pa Frecuencia de Vibración f 1/s Aceleración Gravitacional g m/s2 Altura de Banco H m Energía Especifica en Superficie Inclinación de Perforación i (°) Energía por Unidad de Masa Impedancia del Explosivo Ie Kg/m2s Impedancia de la Roca Ir Kg/m2s Momento de Inercia I 1/m4 Longitud de la Perforación L m (fly rock) Energía Expuesta en Roca Deformada Energía Expuesta en el Efecto Sísmico Total de Energía Transmitida en la Roca (Referida por Unidad de Masa) Componente Radial de la Fuerza Momento Estático M Kg x m Presión Especifica Ps Pa Densidad de Carga qc Kg/m Cantidad de Explosivo Q Kg Densidad del Explosivo Ρe Kg/m3 Distancia entre Perforaciones R m Densidad de la Roca Ρr Kg/m3 s m2/m3 Fuerza de Compresión en la Roca σc Pa Espaciamiento entre Hoyos S m Fuerza de Tensión en la Roca σtr Pa Sobre perforación St m Coeficiente de Fricción Φ (-) Periodo de Vibración T s Diámetro de Carga Øc m Velocidad de Vibración v m/s Diámetro del Hoyo Øf m Volumen V m3 Angulo de la Reposo de la Pila Ψ (-) VOD m/s Superficie recién formada referida por Unidad de Volumen Velocidad de Detonación Dinámica en la Roca Componente Tangencial de la Fuerza Dinámica en la Roca En primera fase se debe calcular el Consumo Especifico de Explosivo (c) en la voladura, una vez determinado este se procede a calcular el Retiro (B) entre los barrenos que conforman el Cuele y posteriormente se define la distancia, para esto se emplean las formulas: qi RWSANFO f c ( S / B) Determinadas las formulas que se emplean para el calculo, podemos observar que: Definidos estos parámetros, se suministran las siguientes tablas: Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 283 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] Densidad EXPLOSIVO Energía por Unidad de Masa Impedancia ρe Ie Ie* 10^6 (Kg/m²/seg) Kg/m³ Ɛ MJ/Kg Gomma A 1,55 11,63 9,30 6,74 Hidrogel 1 1,45 9,50 7,60 4,52 Hidrogel 2 1,42 8,66 6,93 4,44 Emulsión Sísmica 1,55 10,23 8,18 4,00 HidroPent >D 1,55 12,25 9,80 7,47 Emulsión Ultrex 1,20 3,89 3,11 2,66 Dinamita Gelatinosa 1,15 4,83 3,86 3,52 Dinamita Permisible 1,15 4,60 3,68 2,79 Mezcla Vulcan 20/80 1,05 4,73 3,78 3,90 Emulsión Cava 2 1,05 4,78 3,82 4,31 Emulsión Cava 1 1,00 3,80 3,04 4,16 ANFO 0,80 1,84 1,47 3,66 Ie* : Impedancia del explosivo preparado para ser detonado con Condón Detonante Tabla 11.10 – Características de los Productos Explosivos más Utilizados en Labores Subterráneas para la Excavación por Voladura de Túneles. Ρe C Ie Energía Especifica de Superficie Ɛ Kg/m³ m/s 10^6 (Kg/m²/seg) 10^3 (MJ/Kg) Granito 2,70 5.000 13,50 1,68 Sienita 2,60 4.200 11,00 1,53 Gabro 2,60 4.200 11,00 1,51 Peridotita 3,20 5.000 16,00 1,93 Porfirita 2,80 5.200 14,56 1,61 Basalto 2,90 5.400 15,66 1,65 Diabasa 3,10 5.000 15,50 1,92 Arenisca 2,25 2.750 6,10 1,18 Cuarcita 2,65 4.500 11,93 1,63 Caliza 2,60 4.000 10,40 1,47 Dolomita 2,65 4.000 10,60 1,54 Marga 2,55 2.500 6,38 1,10 Tufa 2,10 2.100 2,94 1,10 Yeso 2,50 2.500 5,75 1,10 Halita 3,50 3.500 7,70 1,10 Treavertino 2,80 2.800 5,88 1,16 Anfibolita 3,00 4.500 13,50 2,84 Gneis Granítico 2,70 5.000 13,50 1,81 Serpentinita 2,65 4.200 11,13 1,35 Caliza Esquistosa 2,60 3.100 8,06 1,44 Conglomerado - - - 0,60 – 1,60 Mineralización - - - 0,80 – 1,80 Densidad TIPO DE ROCA Vel.Sísmica Impedancia Tabla 11.11 – Características de los Diferentes Tipos de Rocas donde aplican Labores Subterráneas para la Excavación por Voladura de Túneles. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 284 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Gomma A 0,65 0,76 0,84 0,90 0,94 0,97 0,98 0,99 1,00 1,00 1,00 0,99 0,98 0,97 Gomma A (*) 0,74 0,84 0,91 0,95 0,98 0,99 1,00 1,00 0,99 0,98 0,97 0,96 0,94 0,93 Hidrogel 1 0,73 0,83 0,90 0,95 0,98 0,99 1,00 1,00 0,99 0,99 0,98 0,96 0,95 0,94 Hidrogel 1 (*) 0,81 0,90 0,96 0,99 1,00 1,00 0,99 0,98 0,97 0,97 0,93 0,91 0,89 0,87 Hidrogel 2 0,76 0,86 0,93 0,97 0,99 1,00 1,00 0,99 0,99 0,95 0,96 0,94 0,93 0,91 Hidrogel 2 (*) 0,84 0,93 0,97 0,99 1,00 0,99 0,98 0,97 0,95 0,93 0,91 0,89 0,86 0,84 Emulsión Sísmica 0,70 0,81 0,88 0,93 0,96 0,99 1,00 1,00 1,00 0,99 0,99 0,98 0,96 0,95 Emulsión Sísmica (*) 0,78 0,88 0,94 0,98 0,99 1,00 1,00 0,99 0,98 0,96 0,95 0,93 0,91 0,89 HidroPent >D 0,63 0,74 0,82 0,88 0,93 0,96 0,98 0,99 1,00 1,00 1,00 1,00 0,99 0,98 HidroPent >D (*) 0,72 0,82 0,89 0,94 0,97 0,99 1,00 1,00 1,00 0,99 0,98 0,97 0,96 0,94 Emulsión Ultrex 0,98 1,00 0,98 0,95 0,92 0,88 0,84 0,81 0,77 0,74 0,71 0,68 0,,65 0,63 Emulsión Ultrex (*) 1,00 0,98 0,95 0,90 0,85 0,81 0,76 0,72 0,69 0,65 0,62 0,59 0,57 0,54 Din. Gelatinosa 0,95 0,99 1,00 0,99 0,97 0,94 0,91 0,88 0,85 0,82 0,79 076 0,74 0,71 Din. Gelatinosa (*) 0,98 1,00 0,98 0,95 0,92 0,88 0,84 0,80 0,77 0,74 0,71 0,68 0,65 0,63 Din. Permisible 0,96 1,00 1,00 0,98 0,96 0,93 0,90 0,86 0,83 0,80 0,77 0,74 0,72 0,69 Din. Permisible (*) 0,99 1,00 0,98 0,94 0,90 0,86 0,82 0,79 0,75 0,72 0,69 0,66 0,63 0,61 Vulcan M20/80 0,95 0,99 1,00 0,99 0,96 0,93 0,90 0,87 0,84 0,81 0,78 0,76 0,73 0,70 Vulcan M20/80 (*) 0,96 1,00 0,98 0,95 0,91 0,87 0,83 0,80 0,76 0,73 0,70 0,67 0,65 0,62 Emulsión Cava 2 0,95 0,99 1,00 0,99 0,96 0,93 0,90 0,87 0,84 0,81 0,78 0,76 0,73 0,70 Emulsión Cava 2 (*) 0,96 1,00 0,98 0,95 0,91 0,87 0,83 0,80 0,76 0,73 0,70 0,67 0,65 0,62 Emulsión Cava 1 0,96 1,00 0,98 0,95 0,91 0,87 0,83 0,80 0,76 0,73 0,70 0,67 0,63 0,62 Emulsión Cava 1 (*) 1,00 0,98 0,94 0,89 0,84 0,79 0,75 0,71 0,67 0,64 0,61 0,58 0,56 0,53 ANFO 0,94 0,86 0,79 0,72 0,66 0,61 0,56 0,53 0,49 0,46 0,43 0,41 0,39 0,37 ANFO (*) 0,88 0,79 0,70 0,63 0,57 0,52 0,48 0,45 0,42 0,39 0,37 0,35 0,33 0,31 EXPLOSIVO Tabla 11.12 – Valores de ƞ1 Característico de los Diferentes Tipos de Explosivos respecto a su Empleo en Rocas con Valores de Impedancia en el Rango de 3 a 6 x 10^6 Øe/ Øc Ƞ2 Øe/ Øc Ƞ2 1,00 1 1,45 0,39 1,05 0,88 1,50 0,36 1,10 0,78 1,60 0,31 1,15 0,70 1,70 0,27 1,20 0,62 1,80 0,23 1,25 0,56 1,90 0,20 1,30 0,51 2,00 0,18 1,35 0,47 2,25 013 1,40 0,43 2,50 0,10 Tabla 11.13 – Valores de ƞ2 con referencia a la Diferencia entre los Diámetros de los Barrenos del Cuele y los de Carga (Øe/ Øc) Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 285 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] F α α m,1 1/ α m,1 F α α m,1 1/ α m,1 0 0 55 0,17 0,160 6,2 5 0,03 0,015 66,7 60 0,19 0,180 5,6 10 0,05 0,040 25,0 65 0,22 0,205 4,9 15 0,07 0,060 16,7 70 0,25 0,235 4,3 20 0,08 0,075 13,3 75 0,28 0,265 3,8 25 0,09 0,085 11,8 80 0,32 0,300 3,3 30 0,10 0,095 10,5 85 0,39 0,355 2,8 35 0,11 0,105 9,5 90 0,49 0,440 2,3 40 0,12 0,115 8,7 95 0,68 0,585 1,7 45 0,14 0,130 7,7 100 1,0 0,840 50 0,15 0,145 6,9 1,2 212,8 Tabla 11.14 – Valores de α m,1 calculados de la Grafica:” Curva de Distribución de Tamaño Típica de Voladura de Rocas con Explosivos” , para el calculo de la superficie especifica en Voladuras 11.13. 11.14. 11.15. e) f) g) h) i) Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 286 [MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS] 12. límites de velocidad pico por si te sirven de algo. Según Siskind (1997) límite aparición grietas o roturas en túneles y galerías de minas abandonadas es de 245 - 305 mm/s Según Dowding y Rozen (1978) el límite es de 20 - 40 mm/s para agrietamientos menores en tuneles revestidos de hormigón. y de 40 - 80 mm/s daños menores y casos de colapso parcial en túneles revestidos por ladrillos. Ing. José L. Contreras Prof. de la Catedra Perforación y Voladura de Rocas 287