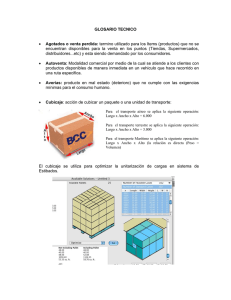

ISSN 0188-7297 Certificación ISO 9001:2008 ‡ CUBICAJE Y SU EFECTO ECONÓMICO EN EL COSTO LOGÍSTICO DEL TRANSPORTE Y COMPETITIVIDAD EMPRESARIAL Jocelyn Jiménez Castillo Alfredo Bueno Solano José Elías Jiménez Sánchez Miguel Gastón Cedillo Campos Publicación Técnica No. 440 Sanfandila, Qro. 2015 SECRETARÍA DE COMUNICACIONES Y TRANSPORTES INSTITUTO MEXICANO DEL TRANSPORTE Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Publicación Técnica No. 440 Sanfandila, Qro. 2015 Este trabajo fue realizado en el Laboratorio Nacional de Sistemas de Transporte y Logística, por la Maestra Jocelyn Jiménez Castillo; estuvo dirigido por los Doctores Alfredo Bueno Solano y José Elías Jiménez Sánchez. Se agradece la participación del Dr. Gastón Cedillo Campos que apoyó en el diseño metodológico. Todos ellos investigadores adscritos a la Coordinación de Integración del Transporte en el Instituto Mexicano del Transporte. Asimismo, los autores reconocen los atinados comentarios que hiciera el Coordinador del área, el Dr. Carlos Martner Peyrelongue, a parir de la lectura de este documento. Cómo citar este documento: Jiménez, J; Bueno, A; Jiménez, E; & Cedillo, G. (2015). Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial. Laboratorio Nacional de Sistemas de Transporte y Logística. Instituto Mexicano del Transporte. Publicación Técnica No. 440. Disponible en: http://www.imt.mx/publicacion.html Índice Índice de figuras ...................................................................................................... v Índice de cuadros .................................................................................................... ix Resumen ................................................................................................................. xi Abstract .................................................................................................................. xii Resumen ejecutivo ............................................................................................... xiiii 1 Introducción .......................................................................................................... 1 1.1 Fundamentos teóricos .............................................................................. 1 1.2 Objetivos ................................................................................................... 6 1.2.1 Objetivo general ............................................................................ 6 1.2.2 Objetivos específicos ..................................................................... 7 1.3 Alcance ..................................................................................................... 7 1.4 Metodología .............................................................................................. 8 Capítulo 2 El problema de cubicaje ......................................................................... 9 2.1 El problema de cubicaje ............................................................................ 9 2.2 Principales problemas que genera un pésimo cubicaje........................ 10 2.3 Variantes de solución .............................................................................. 17 Capítulo 3 Marco teórico del cubicaje ................................................................... 19 3.1 Definición técnica de cubicaje ................................................................. 19 3.2 ¿Qué es la estiba? .................................................................................. 20 3.3 ¿Cómo influye en el cubicaje la combinación de diferentes tipos de productos? ............................................................................................ 23 3.4 Factor de Estiba (relación peso-volumen)............................................... 23 3.5 Distribución de las mercancías al interior del contenedor de carga...... 25 3.6 Normatividad que influye en el diseño del cubicaje .............................. 27 3.7 Sujeción de la carga al interior del equipo de transporte ...................... 28 i Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 3.8 Diseño del envase, empaque y embalaje ............................................... 32 3.9 Fuerza que actúan sobre las mercancías durante su transporte .......... 38 Capítulo 4 Métodos para el cálculo del cubicaje .................................................... 49 4.1 Método rápido ......................................................................................... 49 4.2 Método exacto o de la matriz .................................................................. 51 4.3 Método exacto para cargas paletizadas ................................................. 53 4.4 Método exacto con modelos de optimización ......................................... 59 4.4 Software especializado ........................................................................... 60 Capítulo 5 Desarrollo metodológico ...................................................................... 65 5.1 Simulación con Cape Pack ..................................................................... 65 5.1.1 ¿Qué es el Cape Pack? .............................................................. 65 5.1.2 Procedimiento de utilización de Cape Pack ................................ 65 5.2 Truck Fill ................................................................................................. 73 5.2.1 ¿Qué funciones desempeña Truck Fill? ...................................... 73 5.2.2 Procedimiento de utilización de Truck Fill ................................... 73 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados..................... 77 6.1 Planteamiento del problema ................................................................... 77 6.2 Características físicas de la aspiradora .................................................. 78 6.3 Rediseño del producto ............................................................................ 79 6.4 Situación actual....................................................................................... 81 6.4.1 Respecto al pallet ........................................................................ 81 6.4.2 Cubicaje del contenedor .............................................................. 82 6.5 Situación propuesta 1. Modificar dimensiones de la aspiradora utilizando pallets para agilizar las maniobras ....................................... 87 6.6 Situación propuesta 2. Modificando las dimensiones de la aspiradora sin utilizar pallets ........................................................................................ 92 6.7 Resumen comparativo de resultados ...................................................... 94 6.8 Forma de pago. Relación peso-volumen ................................................ 96 ii Índice 6.9 Evaluación del nivel de competitividad de la empresa ......................... 98 Capítulo 7 Conclusiones y recomendaciones...................................................... 103 7.1 Conclusiones sobre el tema .................................................................. 103 7.2 Conclusiones sobre uso de software especializado ........................... 104 7.3 Conclusiones sobre los resultados ....................................................... 104 7.4 Limitaciones .......................................................................................... 105 7.5 Trabajo de futuro ................................................................................... 106 ANEXO A Clasificación de caminos y vehículos de transporte ........ 107 ANEXO B Algoritmo de solución para el cálculo del cubicaje .......... 119 ANEXO C INCOTERMS 2010 ........................................................... 127 ANEXO D Simulación de costos por tipo de INCOTERMS 2010 ...... 131 Referencias ......................................................................................................... 149 iii Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial iv Índice de figuras 1 Introducción .......................................................................................................... 1 Figura 1.1 Acomodo de mercancías en contenedores .............................. 1 Figura 1.2 Espacio desperdiciado en pallets y contenedores ..................... 2 Figura 1.3 Aprovechamiento adecuado del espacio del contenedor .......... 3 Figura 1.4 Mejoras por el rediseño del empaque ....................................... 4 Figura 1.5 Diferentes tipos de acomodo de los productos .......................... 5 Figura 1.6 Semirremolque y contenedor de carga seca ............................. 8 Capítulo 2 El problema de cubicaje ......................................................................... 9 Figura 2.1 Factores que contribuyen en el desaprovechamiento de la capacidad de transporte ...................................................... 11 Figura 2.2 Dimensión de caja seca y refrigerada .................................... 13 Capítulo 3 Marco teórico del cubicaje ................................................................... 19 Figura 3.1 Configuraciones incorrectas de estructura y cohesión de las cargas .................................................................................. 21 Figura 3.1. (Continuación) Configuraciones incorrectas de estructura y cohesión de las cargas ........................................................ 22 Figura 3.2. Proceso de deformación de la estiba durante su transferencia ............................................................................................ 22 Figura 3.3 Construcción del piso de un contenedor estándar y la cubierta interior necesaria para carga pesada .................................. 26 Figura 3.4 Distribución uniforme de la carga sobre camión ...................... 27 Figura 3.13 Desplazamiento de la carga al interior del equipo de transporte ............................................................................................ 28 Figura 3.14 Cintas adherible de sujeción de mercancías ......................... 29 Figura 3.15 Paletizado: ligas de sujeción de mercancías ......................... 30 Figura 3.16 Dispositivo estabilizador para la sujeción de mercancías ...... 30 Figura 3.17 Dispositivo de bolsa de aire para la sujeción de mercancías 31 Figura 3.18 Estiba incorrecta y problema de deformación de la caja inferior ............................................................................................ 31 v Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 3.19 Problemas de deformación de la caja inferior ........................ 31 Figura 3.20 Daño al contenedor por una mala sujeción de la carga ......... 32 Figura 3.21 Soportes de la estiba en mal estado y embalaje vencido ...... 32 Figura 3.22 Diseño de empaque y embalaje en contexto de la gestión logística ............................................................................... 34 Figura 3.23 Diseño y acomodo original .................................................... 35 Figura 3.24 Modificación y dimensiones finales del producto ................... 35 Figura 3.25 Dimensiones finales del embalaje ......................................... 36 Figura 3.26 Empaque original de las motosierras .................................... 36 Figura 3.27 Modificación y rediseño para el acoplamiento de motosierras ............................................................................................ 37 Figura 3.28 Empaque modificado por un mejor acoplamiento de las motosierras .......................................................................... 37 Figura 3.29 Optimización del Pallet .......................................................... 38 Figura 3.30 Diagrama de presión a la carga durante su traslado ............. 39 Figura 3.31 Niveles de presión ................................................................. 40 Figura 3.32 Propagación de onda de la vibración y sacudidas ................. 42 Figura 3.34 Aceleración gravitacional ....................................................... 46 Figura 3.35 Aceleración gravitacional modo marítimo .............................. 46 Figura 3.36 Aceleración gravitacional modos carretero y ferroviario ........ 47 Figura 3.37 Capacidad de soporte de las paredes de un contenedor ...... 47 Capítulo 4 Métodos para el cálculo del cubicaje ................................... 49 Figura 4.1 Soluciones para acomodar una caja con tres dimensiones diferentes ............................................................................. 54 Figura 4.2 Método exacto para cargas paletizadas: paso 1 y 2 ................ 55 Figura 4.3 Método exacto para cargas paletizadas: paso 3 y 4 ................ 56 Figura 4.4 Método exacto para cargas paletizadas: paso 5 ..................... 56 Figura 4.5 Método exacto para cargas paletizadas: paso 6 y 7 ................ 57 Figura 4.6 Método exacto para cargas paletizadas: paso 8 y 9 ................ 58 Figura 4.7 Contenedor de 40 pies con capacidad de 20 pallets ............... 58 Capítulo 5 Desarrollo metodológico ...................................................................... 65 Figura 5.1 Pantalla de inicio CAPE PACK, v2.13 ..................................... 66 Figura 5.2 Diseño del envase ................................................................... 67 vi Índice Figura 5.3 Diseño del embalaje ................................................................ 67 Figura 5.4 Selección de pallet .................................................................. 68 Figura 5.5 Editar el contenedor ................................................................ 68 Figura 5.6 Variables a considerar extra .................................................... 69 Figura 5.7 Salvar y calcular cubicaje ........................................................ 70 Figura 5.8 Resultados de cálculo.............................................................. 70 Figura 5.9 Acomodo de la carga ............................................................... 71 Figura 5.10 Simulación con Truck Fill ....................................................... 72 Figura 5.11 Menú inicial y selección de las funciones .............................. 74 Figura 5.12 Selección de productos ......................................................... 74 Figura 5.13 Selección del contenedor ...................................................... 75 Figura 5.14 Diseño de envase del producto ............................................. 75 Figura 5.15 Integración con Cape Pack.................................................... 76 Figura 5.16 Resultados del software Truck Fill ......................................... 76 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados..................... 77 Figura 6.1 Ruta en América de la naviera asiática ................................... 78 Figura 6.2. Dimensiones actuales de la aspiradora industrial y su embalaje ............................................................................................ 79 Figura 6.3 Dimensiones actuales.............................................................. 80 Figura 6.4 Dimensiones propuestas del embalaje .................................... 80 Figura 6.5 Situación actual de la estiba utilizada para el transporte de aspiradoras .......................................................................... 82 Figura 6.6 Acomodo actual de las estibas al interior del contenedor ........ 84 Figura 6.7 Acomodo actual de las estibas al interior del contenedor (mejorado sin modificar el producto) ................................... 85 Figura 6.8 Eficiencia cubica y de superficie situación actual .................... 86 Figura 6.10 Diseño de la unidad de carga con modificación del producto utilizando pallets .................................................................. 88 Figura 6.11 Distribución de los pallets al interior del contenedor con el producto modificado ............................................................ 90 Figura 6.12 Eficiencia cúbica y de superficie situación 1 propuesta ......... 91 Figura 6.13 Capacidad nominal de carga utilizada con producto modificado ............................................................................................ 91 Figura 6.14 Simulación de la situación actual mejorada sin hacer uso de pallets .................................................................................. 93 vii Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.15 Simulación de la situación actual mejorada sin hacer uso de pallets .................................................................................. 94 Figura 6.16 Comparación de alternativas ................................................. 95 Figura 6.17 Costo unitario de la aspiradora según tipo de Incoterm ........ 99 Figura 6.18 Costo unitario de la aspiradora según Incoterms ................ 100 Capítulo 7 Conclusiones y recomendaciones...................................................... 103 Figura A1 Clasificación tipo de vehículos ............................................... 109 Figura A2 Configuraciones vehiculares .................................................. 110 Figura A3 Camiones articulados combinación sencilla “Trailer” (T3-S2) 110 Figura A4 Camión doblemente articulado “Full” (T3-S2-R4)................... 111 Figura A5 Peso bruto vehicular máximo autorizado camión unitario y articulado ........................................................................... 117 Figura A5 Peso bruto vehicular máximo autorizado camión articulado .. 117 Figura A6 Peso bruto vehicular máximo autorizado camión doblemente articulado ........................................................................... 117 Figura C1 Clasificación de Incoterms 2010 ............................................ 130 viii Índice de cuadros Capítulo 2 El problema de cubicaje ......................................................................... 9 Cuadro 2.1 Dimensiones internas contenedores de propósito general........................................................... 15 Cuadro 2.2 Dimensiones internas contenedores refrigerados ......... 15 Capítulo 3 Marco teórico del cubicaje. .................................................................. 19 Cuadro 3.1 Factor de estiba de acuerdo al tipo de transporte ......... 24 Cuadro 3.2 Volumen de embarque para diferentes cargas ............. 25 Cuadro 3.11 Presión que ejerce la carga sobre el piso de los contenedores. ............................................................... 41 Cuadro 3.12 Características física y capacidad de soporte de los pallets típicos ...................................................... 41 Capítulo 4 Métodos para el cálculo del cubicaje ................................................... 49 Cuadro 4.1 Matriz del método exacto .............................................. 52 Cuadro 4.1a Matriz del método exacto .............................................. 53 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados..................... 77 Cuadro 6.1 Restricciones de la estiba ............................................. 81 Cuadro 6.2 Simulación situación actual ........................................... 83 Cuadro 6.3 Simulación situación 1 con producto modificado. .......... 89 Cuadro 6.4 Cuadro comparativo de las diferentes alternativas de acomodo de la carga ..................................................... 96 Cuadro 6.5 Posiciones de acomodo de las aspiradoras .................. 96 Cuadro 6.6 Relación peso-volumen con pallets ............................... 97 Cuadro 6.7 Relación peso-volumen sin pallets ................................ 98 Cuadro 6.8 Resumen precio de venta por Incoterms..................... 100 Cuadro 6.9 Resultados de las diferentes alternativas analizadas. . 101 ix Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial x Resumen Se determina el impacto sobre el costo logístico y la capacidad de uso del transporte con base en diferentes diseños de envase/embalaje y acomodo (cubicaje) de las mercancías en contenedores intermodales, es un factor crítico para cumplir con el propósito de generar las directrices para el mejor aprovechamiento de la capacidad de transporte. Para alcanzar el objetivo, en el presente documento se identificaron distintos enfoques utilizados para resolver el problema del cubicaje y describir los problemas que más lo afectan. En el presente documento se presenta una propuesta que contempla la identificación de los procedimientos prácticos utilizados para analizar el acomodo de la carga en contenedores o camiones de carga. Con base en lo anterior, se diseñó una metodología para resolver el problema del cubicaje de manera práctica, apoyado con el uso de software especializado del Laboratorio Nacional de Sistemas de Transporte y Logística. Durante el desarrollo de la investigación se analizaron y evaluaron cuantitativamente cinco diferentes propuestas para el acomodo de las mercancías: tres unitarizadas y dos no unitarizadas. Así mismo, el análisis contempló el diseño actual de los productos analizados y se comparó con una propuesta de rediseño o modificación, la cual consistió en reducir la altura de los productos a transportar, manteniendo el ancho y largo de los mismos. Finalmente, la aplicación de la metodología propuesta y los análisis realizados, permitieron concluir sobre el impacto económico que tiene el diseño apropiado de los productos en el proceso de exportación así como también sobre el impacto resultante de no contar con un cubicaje optimizado. Esto último provoca que el costo logístico del transporte y, sobre todo, la competitividad de las empresas en el extranjero, se vean afectados de manera importante. xi Abstract Determinate the impact on the logistic cost and usability of the different designs of packing container transport and accommodation (cubage) of goods in intermodal containers is a critical factor for the purpose of generating guidelines for the better use of transport capacity. To achieve the objective, this document identified different approaches to solve the problem of the displacement and describe the problems that most affect it. This document presents a proposal that includes the identification of practical procedures used to analyze the placement of cargo in containers or trucks. Based on the above, a methodology was designed to solve the problem of the displacement in a practical way, supported with the use of specialized software of the national laboratory of transport and logistics systems. During the development of the research were analysed and quantitatively evaluated five different proposals for the accommodation of the goods: three unitzed and two non-unitzed. Likewise, analysis looked at the current design of the analyzed products and compared with a proposal of redesign or modification, which consisted in reducing the height of products to transport, maintaining the width and length of the same. Finally, the application of the proposed methodology and analyses performed, allowed conclude on the economic impact that has the appropriate product design in the export process as well as the resulting impact of not having an optimized displacement. This last causes that the logistical cost of transportation and, above all, the competitiveness of companies abroad, will be affected significantly. xii Resumen ejecutivo Durante la administración y operación del transporte, el proceso de carga y acomodo de las mercancías dentro de los camiones o contenedores, debe ser planificado para incrementar la rentabilidad empresarial a través del aprovechamiento de la capacidad de carga del equipo de transporte. A esta situación se le conoce como el Problema de Cubicaje. El problema del cubicaje busca aprovechar al máximo el espacio físico de los camiones o contenedores, y minimizar el costo por unidad movilizada y el costo logístico de su traslado, teniendo en cuenta que todo tipo de transporte tiene una capacidad de carga limitada, tanto en dimensiones como en peso, lo que significa que la solución del cubicaje no debe exceder el valor máximo permitido nominal de la capacidad del vehículo y respetar las normas vigentes de pesos y dimensiones, buscando a la vez que la mercancía no se dañe. Encontrar una solución al problema de cubicaje resulta complejo sí a esto se le agrega la gran variedad de formas y tamaños de las mercancías, sobre todo en procesos de consolidación donde el diseño de empaque y embalaje resultan clave. Saghir (2004) reconoce que el empaque y embalaje de los productos sigue un desarrollo orientado en un sentido económico y de competitividad, protección al artículo, diseño publicitario o mercadológico, y de un mejor manejo de las carga en el proceso de transporte. Sin embargo, Connolly (2005) afirma que no necesariamente la reducción del tamaño de los empaques es lo más eficiente, sino que una mejora en el diseño del producto puede optimizar la agrupación de las mercancías ya sea en un pallet, caja de camión o contenedor, reduciendo los costos significativamente y mejorando la utilización de la capacidad de transporte. En este caso, asumiendo que el embarcador y el transportista tienen posibilidades de modificar el producto que desplazan para lograr un envase/empaque más adaptable a las dimensiones estandarizadas de semirremolques o contenedores, en este trabajo de investigación se propone una metodología de solución al problema del cubicaje utilizando software especializado y, con ello, evaluar ¿cuál es el impacto económico de las decisiones de logística en el rediseño del empaque/embalaje por una modificación del producto, sobre las soluciones de cubicaje del transporte, en términos de su capacidad de uso y desde el punto de vista del costo por unidad transportada y del precio de venta de los productos en el extranjero? Esto es, cómo medir el impacto económico de las decisiones empresariales relacionadas con el acomodo de las mercancías en los contenedores del transporte. Se asume que optimizando el cubicaje pueden lograrse ventajas competitivas a través del mejor aprovechamiento del transporte. Por lo anterior, el objetivo general de este trabajo se enfocó a determinar el impacto del cubicaje sobre el costo logístico y la competitividad empresarial con base en diferentes diseños de acomodo (cubicaje) de las mercancías en xiii Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial contenedores intermodales a partir de modificar el producto, con el propósito de generar directrices para el mejor aprovechamiento de la capacidad de transporte. El tema del cubicaje ha sido estudiado por diferentes autores que atienden de manera muy diferente la problemática, desde aquellos métodos básicos y manuales, hasta aquellos que utilizan técnicas muy sofisticadas para resolver los diferentes tipos de problemáticas identificadas. Para la realización de este trabajo se llevó a cabo una revisión documental para describir, registrar, analizar e interpretar la naturaleza actual y la compresión del proceso de cubicaje, que para el caso de este proyecto se utilizaron los software Cape Pack V2.13 y Truck Fill V2.13, para llevar a cabo simulación de los procesos de acomodamiento de las mercancías al interior de un contenedor intermodal para diferentes escenarios, para una empresa que exporta aspiradoras. Con base en los seis escenarios estudiados, se pudo apreciar cómo a través del rediseño o modificación de la aspiradora, se logra un mejor uso de la capacidad cúbica y de la superficie del contenedor, incrementándose sustancialmente el número de aspiradoras a transportar, lo que permitió reducir el número de contenedores para mover el total de unidades que exporta la empresa fuente. En contraparte, otras alternativas presentaron menores niveles de uso de la capacidad cúbica del contenedor y, por tanto, una menor cantidad de aspiradoras con respecto a las mejores alternativas, lo que implicó a su vez, que requieren de un mayor número de contenedores. Las mejores alternativas con y sin uso de pallets, presentaron resultados muy similares en cuanto al número de aspiradoras a mover por contenedor, con una pequeña diferencia, sin embargo, la decisión de mover los productos sin el uso de pallets implica que se incurriría en costos sobre rediseño del empaque y por maniobras de carga/descarga, además de invertir un mayor número de horas en este proceso. Se concluye que el importe total de costos y tiempos de esta alternativa, implicaría una evaluación particular con el fin de analizar si se justifican las pocas aspiradoras adicionales por contenedor que esta solución arroja. Con el propósito de llevar acabo la evaluación de competitividad de la compañía exportadora, se procedió a determinar el precio de venta de su producto en el extranjero y calcular el costo por unidad transportada para cada uno de los diferentes acomodos de la carga en los contenedores, utilizando para ello los Incoterms 2010 y tomando como base los diferentes escenario de cubicaje. En general, pudo demostrarse que el cubicaje es un tema de gran importancia para el mejor desarrollo de la gestión logística, porque su impacto es directo sobre el número de contenedores de transporte necesarios para mover las mercancías y en los procesos de distribución. En el ejercicio de aplicación se demostró que una adecuación de las dimensiones del producto, permitió eliminar tres embarques o contenedores, reduciendo con ello el costo por unidad movilizada y el costo logístico por concepto de transporte. xiv Resumen ejecutivo Por lo anterior, las empresas deberán darle mayor relevancia al impacto del diseño de envase/empaque en la gestión logística, a partir de un mejor diseño del producto para su transporte. Esto es, el cubicaje es un factor esencial para la competitividad empresarial e influye de manera determinante en la definición del precio de venta de los productos que se venden en el extranjero, donde el costo logístico se convierte en un factor clave. xv Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial xvi 1 Introducción En este capítulo se presentan los fundamentos teóricos que justifican la pertinencia de este proyecto, así como los objetivos que se proponen en este trabajo. Contiene la descripción de los alcances y el planteamiento de la metodología utilizada en el mismo. 1.1 Fundamentos teóricos Durante la administración y operación del transporte, el proceso de carga y acomodo de las mercancías dentro de los camiones o contenedores, debe ser planificado para incrementar la rentabilidad empresarial a través del aprovechamiento de la capacidad de carga del equipo de transporte. En el ámbito de la Logística del Embalaje, el desarrollo de las prácticas de unitarización de las cargas (paletización y contenerización) pudo conseguirse la agilización de las maniobras de carga y descarga de las mercancías en camiones y contenedores, y estos últimos en el llenado y vaciado de los buques, sin embargo, se ha observado que la unitarización a través de pallets (tarimas) o utillajes similares no responden al problema de aprovechamiento de la capacidad de transporte porque las dimensiones del pallet no son múltiplos de las medidas del contenedor o cajas de camión, lo cual provoca huecos o espacios vacíos durante el acomodo de la carga; de hecho, estos vacíos son llenados con bolsas de aire u otros objetos para evitar el desplazamiento de las tarimas y los productos durante el transporte (véase Figura 1.1). Desde luego esta práctica puede resultar onerosa para las empresas, porque el costo de transporte por unidad se incrementa y el precio de venta de las mercancías puede verse afectado de manera importante, sobre las del comercio exterior. Figura 1.1 Acomodo de mercancías en contenedores Fuente: Strauch, et al. (2008) 1 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Descripción Figura 1.1 Los paquetes (1) y (3) han sido estibados contra la pared del contenedor y la tarima del paquete (3) se reparó. La brecha que surgió entre los paquetes (1) y (2) se ha llenado con madera en forma de tabla. La brecha entre el paquete (3) y los paquetes (4) y (5) se ha llenado con una bolsa de aire. En términos generales, los contenedores estándar presentan las siguientes dimensiones: 20 pies de largo por 8 pies de ancho por 8’6 pies alto; esto es, 5898 mm de largo; 2352 mm de ancho; y 2393 mm de alto; por su parte el pallet estándar tiene 1000 mm de ancho, 1200 mm de largo por 150 mm de alto. En su forma más simple, para el ancho del contenedor caben 2.3 pallets, y considerando el ancho del contenedor contra el largo del pallet no alcanzan a caber ni dos pallets enteros (1.96) presentándose desperdicios de espacio en ambos casos. A lo largo del contenedor caben 5.8 o 4.95 pallets, según el acomodo del largo y ancho de estos. Desde luego, esta falta de adaptabilidad produce ineficiencias del transporte en términos de volumen y área utilizada (véase Figura 1.2), incrementando los costos del transporte y afectando el precio del producto. Figura 1.2 Espacio desperdiciado en pallets y contenedores Fuente: Strauch, et al. (2008) Descripción Figura 1.2 Los pallets que no son cuidadosamente embalados pueden generar problemas de vencimiento de los empaques y dañar la mercancía (1), sobre todo, cuando recibe altas presiones de otros pallets que no tienen una superficie adecuada de apoyo (2). Cuando el borde del pallet (3) sobresale de la carga, se desperdicia capacidad del pallet mismo y por consiguiente del contenedor. Por último, las dimensiones de los pallets generan espacios que se desperdician, en este caso, entre la pared lateral del contenedor (4) y entre los pallets (1), (2) y (3). 2 Capítulo 1 Introducción En supermercados, centros de distribución y servicios de paquetería, el paletizado mixto juega un papel importante en la industria de la distribución, debido a los diferentes tamaños y formas de los paquetes que se embalan en los pallets. Por lo anterior, cada pallet debe ser embalado de manera eficiente con respecto a la utilización del volumen máximo, con el propósito de minimizar los costos de entrega (Figura 1.3). Figura 1.3 Aprovechamiento adecuado del espacio del contenedor Fuente: Strauch, et al. (2008) Por otro lado, es importante señalar que la estiba o altura del pallet (número de camas o capas del producto que se monta) es un factor que afecta directamente los costos de transporte, pues la altura de apilamiento de los productos se ve restringida por el peso máximo que puede soportar su empaque o embalaje, provocando que los embarcadores enfrenten problemas para optimizar el uso de los pallets y el llenado de la caja de los camiones o contenedores, subutilizando el equipo de transporte, ya sea por una mala práctica del llenado, o porque los artículos que se transportan presentan diferentes pesos, dimensiones, formas irregulares e incluso, cuando en un proceso de distribución las mercancías deben ser acomodadas de acuerdo al plan de entrega en los sitios de consumo. Como es evidente de lo anterior, el problema para determinar el mejor acomodo de las mercancías al interior del camión o contenedor es muy complejo, debido a la gran cantidad de variables que interactúan. A esta situación se le conoce como el Problema de Cubicaje. 3 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial El problema del cubicaje busca aprovechar al máximo el espacio físico (área y volumen) de los camiones o contenedores, y minimizar el costo por unidad movilizada y el costo logístico de su traslado, teniendo en cuenta que todo tipo de transporte tiene una capacidad de carga limitada, tanto en dimensiones (largo x ancho x alto) como en peso, lo que significa que la solución del cubicaje no debe exceder el valor máximo permitido nominal de la capacidad del vehículo y respetar las normas vigentes de pesos y dimensiones, buscando a la vez que la mercancía no se dañe. Cabe señalar que al minimizar los espacios vacíos en contenedores y remolques, no sólo resuelve el impacto económico sino también, contribuye al medio ambiente porque se reduce el tráfico de camiones de carga. Como puede apreciarse en el contexto antes formulado, existe una estrecha relación entre el diseño del envase/empaque del producto, las dimensiones de los pallets y el contenedor para cumplir con las expectativas del embarcador. Connolly (2005), reporta que en empresas con altos estándares de calidad existe la práctica de otorgarle una mayor importancia al Departamento de diseño de producto, empaque y embalaje, porque éste no sólo se ha dado a la tarea de participar en el desarrollo de productos, sino también se han enfocado al análisis de los costos del embarque, generando las normas y especificaciones sobre el empaque del producto con un enfoque en la consolidación de la carga en los contenedores, con el fin de maximizar el número de productos en el envío, pero también facilitar las maniobras de carga y descarga. A manera de conclusión, este autor afirma que no necesariamente la reducción del tamaño de los empaques es lo más eficiente, sino que una mejora en el diseño del producto puede optimizar la agrupación de las mercancías ya sea en un pallet, caja de camión o contenedor, reduciendo los costos significativamente y mejorando la utilización de la capacidad de transporte (Figura 1.4). Diseño actual Nuevo diseño Empaque maestro Efecto: Incremento del número de piezas por envío de 1088 a 1408; se logaron 114 contenedores menos. Figura 1.4 Mejoras por el rediseño del empaque Fuente: Connolly (2005) 4 Capítulo 1 Introducción Connolly (2005) amplía el comentario anterior y señala que la planificación del diseño del empaque o embalaje que es eficiente para una etapa del proceso de distribución y almacenamiento, puede no serlo para otra, por ejemplo, el diseño del embalaje de un producto puede ocupar 100% la capacidad volumétrica de un contenedor, sin embargo, más adelante en la cadena logística, puede no ser tan eficiente en el llenado de una caja de camión tipo rabón de ocho toneladas, o no adaptarse a los racks de un almacén, en tal virtud, este autor sugiere que se debe entender que cada etapa del proceso de distribución el cubicaje es crítico. García, et al, (2012), reconocen que pocas empresas dan importancia al impacto del diseño de envase/empaque adecuado sobre la ejecución de la eficiencia logística, en la determinación del precio de venta de los productos y en las estrategias de sustentabilidad en la cadena de suministro. En este mismo orden de ideas, Hellström y Nilsson (2011) señalan que está comprobado que el embalaje influye sobre una serie de áreas del negocio y de gestión relacionados, y afirman que en logística, el embalaje es reconocido por tener un impacto significativo en los costos y el desempeño del sistema logístico, en especial en el aprovechamiento de la capacidad de transporte y costo por unidad movilizada. A grandes rasgos el problema del cubicaje se resuelve acomodando de diversas maneras los paquetes que contienen los productos (Figura 1.5), es decir, que el largo pueda convertirse en ancho o en alto con el fin de encontrar una solución óptima, sin embargo, este hecho y la regla que se aplica en transporte internacional que dice que un embarque siempre paga peso o volumen, lo que resulte mayor, hace que el acomodo de la carga sea un factor de primera importancia para poder disminuir los costos de fletes y en consecuencia los costos logísticos totales. H A L Figura 1.5 Diferentes tipos de acomodo de los productos 5 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Como es evidente de lo anterior, encontrar una solución resulta altamente complejo si a esto se le agrega la gran variedad de formas y tamaños de las mercancías, por este motivo, es preciso desarrollar procesos metodológicos prácticos que ayuden al embarcador y al transportista a realizar el mejor acomodo de mercancías en los camiones y contenedores. Saghir (2004) reconoce que el empaque y embalaje de los productos sigue un desarrollo orientado en un sentido económico y de competitividad, protección al artículo, diseño publicitario o mercadológico, y de un mejor manejo de las carga en el proceso de transporte. En este caso, asumiendo que el embarcador y el transportista tienen posibilidades de modificar el producto que desplazan, para lograr un envase/empaque más adaptable a las dimensiones estandarizadas de semirremolques o contenedores, en este trabajo de investigación se pretende proponer una metodología de solución al problema del cubicaje utilizando software especializado y con ello, evaluar ¿cuál es el impacto económico de las decisiones de logística en el rediseño del empaque/embalaje por una modificación del producto, sobre las soluciones de cubicaje del transporte, en términos de su capacidad de uso y desde el punto de vista del costo por unidad transportada y del precio de venta de los productos en el extranjero? Esto es, cómo medir el impacto económico de las decisiones empresariales relacionadas con el acomodo de las mercancías en semirremolques o contenedores. Se asume que optimizando el cubicaje pueden lograrse ventajas competitivas a través del mejor aprovechamiento del transporte. Para los embarcadores, el cubicaje es mucho más que un simple concepto teórico, es un factor de ventaja competitiva, al tener un mejor aprovechamiento del transporte a partir de establecer las mejores condiciones posibles de traslado de sus productos. 1.2 Objetivos 1.2.1 Objetivo general A partir de la pregunta de investigación formulada, el objetivo general en este trabajo se enfoca a determinar el impacto del cubicaje sobre el costo logístico y la competitividad empresarial con base en diferentes diseños de acomodo (cubicaje) de las mercancías en contenedores intermodales, con el propósito de generar directrices para el mejor aprovechamiento de la capacidad de transporte. 6 Capítulo 1 Introducción 1.2.2 Objetivos específicos 1.2.1 Identificar los diferentes enfoques utilizados para resolver el problema del cubicaje. 1.2.2 Describir los problemas que afectan el cubicaje de las mercancías. 1.2.3 Identificar los procedimientos prácticos utilizados para el cálculo del cubicaje para el acomodo de la carga en contenedores. 1.2.4 Diseñar una propuesta metodológica para resolver el problema del cubicaje. 1.2.5 Diseñar el empaque/envase y simular los procesos de cubicaje: aplicar los softwares Cape Pack y Truck Fill. 1.3 Alcance En México, alrededor del 83.8% del movimiento nacional de carga generalmente se desplaza por carreteras (Martínez J. et al, 2012), ya sea a través de un semirremolque o un contenedor arrastrados por un camión. Para el primer caso, las estadísticas de la Dirección General de Autotransporte Federal, reportan que existen 290,691 unidades de arrastre que representan el 87% del total nacional. Por su parte, la Dirección General de Puertos y Marina Mercante de la Secretaría de Comunicaciones y Transportes (SCT) en su informe mensual, reportó que en el litoral del Pacífico el movimiento de contenedores pasó de 740 mil 933 TEUs en marzo de 2012, a 798 mil 648 TEUs durante el mismo periodo de este año, cifra que representó un aumento de 7.8%. En el litoral del Golfo, se tuvo un aumento en el movimiento de carga contenerizada del 8.1%, al pasar de 342 mil 44 TEUs en los primeros tres meses de 2012, a 369 mil 857 TEUs en el mismo lapso de este año. Ambos equipos de transporte poseen características similares en cuanto a las dimensiones y son utilizados para transportar carga general o especializada, predominando en gran medida los primeros. Debido a su similitud, el alcance de este trabajo de investigación se enfoca al estudio del cubicaje para el contenedor marítimo en un contexto de exportación destinado a mover carga seca o general. 7 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 1.6 Semirremolque y contenedor de carga seca 1.4 Metodología Para la realización de este trabajo se utilizará el método de investigación cuantitativo, que se apoyará en la revisión documental para describir, registrar, analizar e interpretar la naturaleza actual y la compresión del proceso de cubicaje, el cual se evaluará con el uso de los software Cape Pack V2.13 y Truck Fill V2.13 , a través de la simulación de los procesos de acomodamiento de las mercancías al interior de los contenedores de transporte, con la finalidad de evaluar de manera más precisa el impacto económico de las diferentes decisiones para acomodar las cargas, sobre todo la influencia que tienen en la determinación del precio de venta de los productos en el extranjero. Como resultado de este trabajo, se pretende desarrollar una marco metodológico que sirva de guía a embarcadores y transportistas para orientar sus procedimientos de cubicaje y lograr un mejor aprovechamiento de sus recursos. Para ello, se llevaron a cabo las gestiones para contar con información de una empresa que proporcionara la información que permita evaluar el proceso de carga de los contenedores. En este proyecto, se enfatiza el tema del cubicaje como eje principal en la toma de decisiones y evaluación del impacto económico en los precios de venta de los productos de exportación, utilizado los criterios definidos en los Incoterms 2010, como marco conceptual complementario. 8 Capítulo 2 El problema de cubicaje En los últimos años la logística se ha convertido en un factor generador de ventajas competitivas porque ha permitido a muchas empresas alcanzar mejores resultados, ya sea a través de una mejora de sus procesos o con la utilización de las tecnologías de la información y las comunicaciones, sin tener que utilizar mecanismos drásticos para mejorar sus finanzas, como por ejemplo retardar la adquisición de equipo moderno o simplemente dar de baja a personal de la empresa. Lo anterior, ha sido posible porque en las diferentes etapas de la gestión logística se han desarrollado y utilizado técnicas y métodos más versátiles para la toma de decisiones, que van desde la aplicación de modelos matemáticos hasta métodos empíricos, todos los cuales buscan hacer empresas más eficientes y aprovechar al máximo sus recursos. Específicamente, en la gestión de embarques, la carga y acomodo de las mercancías en los camiones, semirremolques, remoques y/o contenedores (equipo de transporte), es un proceso que suele representar un gran problema para embarcadores y transportistas por ocupar “lo mejor posible” el espacio físico destinado al acomodo de las mercancías en el vehículo de transporte. En general, desde el punto vista del embarcador, este problema, consiste en maximizar la cantidad de mercancías que se envía en una unidad o equipo de transporte y, en su caso, para el transportista, determinar el mejor acomodo de las mercancías al interior de su vehículo (Jonatã & Rogério, 2009; Liang, S, et al, 2007), respetando la capacidad nominal de carga y con ello satisfacer las restricciones de peso y volumen máximo permitido (González e Isaza, 2012), de acuerdo con las normas y especificaciones técnicas de tránsito y seguridad, sobre todo para evitar el daño a las mercancías y al mismo equipo de transporte (Bufton, 2011) . A este temática se le conoce como el problema de cubicaje. En este contexto una gran cantidad de investigadores se han dedicado estudiar el tema del cubicaje con enfoques muy diversos y bajo el nombre de “El problema de carga de contenedores” (Container Loading Problems) o “El problema de empacado” (Packing Problem). 2.1 El problema de cubicaje El problema de cubicaje se presenta cuando el camión, semirremolque o contenedor multimodal no ocupó su capacidad volumétrica o de peso, debido al pésimo acomodo de la carga en su interior. Esta situación ha dado origen al desarrollo de diversos métodos cuyo objetivo se orienta a acomodar cierta cantidad de productos en los contenedores de transporte, a fin de utilizar al máximo su espacio, reducir el costo por unidad transportada y facilitar la 9 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial distribución de las mercancías, considerando el conjunto de restricciones que pudieran presentarse durante las operaciones, tales como el peso y volumen nominal de los contenedores. Típicamente, el problema de cubicaje tiene las siguientes características: a. b. c. d. e. f. Existe un número determinado de productos. Sus dimensiones y peso pueden ser homogéneos o heterogéneos. Pueden ser objetos grandes o pequeños. Regulares o Irregulares. De naturaleza diferente u homogéneos, de densidad económica alta o baja. La logística de distribución o desempaque del contenedor puede exigir o no un orden de llenado de las mercancías. Los productos tienen una cantidad específica de formas de acomodarse, que se deriva de las restricciones de rotación hacia algún costado. La cantidad de carga acomodada no debe exceder el peso máximo permitido del contenedor. El volumen ocupado por la carga acomodada no debe exceder la capacidad volumétrica máxima del contenedor. El resultado de la cubicación debe orientarse a maximizar la capacidad de caga del contenedor, reducir el costo de transporte, aumentar el nivel de servicio al cliente a través del proceso de distribución, minimizar las mermas de producto, así como el tiempo de carga y descarga de las mercancías. De acuerdo a Bortfeldt & Wäscher (2012), lo anterior puede ser interpretado también como problemas de asignación geométrica, en la que objetos tridimensionales (llamados carga) tienen que ser embalados en rectángulos (cúbicos) llamados contenedores, de tal manera que cumplan con un determinado objetivo o función optimizadora. En este mismo orden de ideas, el problema de cubicaje, puede orientarse a minimizar el número de contenedores utilizados para el movimiento de un volumen de carga específico (Wäscher, et al, 2007). 2.2 Principales problemas que genera un pésimo cubicaje En principio, el pésimo cubicaje puede presentarse por el acomodo incorrecto de las mercancías, debido a la inadecuada combinación del peso, formas y volumen de los productos, sin embargo, existen otros factores que también contribuyen en el desaprovechamiento de la capacidad de transporte, tales como las características del envase y el embalaje; el desconocimiento de las restricciones 10 Capítulo 2 El problema de cubicaje tecnológicas de los propios contenedores, el método empleado en la carga de los contenedores, y los atributos del personal que interviene en las maniobras. Dichos factores pueden observarse en la figura 2.1 y se explican a continuación. Restricciones tecnologías Envase Personal encargado Desconocimiento capacidad volumétrica del contenedor Diseño inadecuado Gran variedad en tamaño y forma Falta de compromiso Desconocimiento restricciones de peso del contendor Desconocimiento del centro de masa o distribución del peso Materiales deficientes Diseño inadecuado Mezcla productos Producto envasado de forma incorrecta Materiales deficientes Embalaje Desconocimiento estabilidad del medio transporte Falta de capacitación Problemas ergonométricos y antropométricos Pésimo cubicaje Llenado manual y empírico Desconocimiento características de los productos Falta de consideración del medio ambiente Desconocimiento de aplicaciones informáticas Falta de consideración de la logística de distribución Método Figura 2.1 Factores que contribuyen en el desaprovechamiento de la capacidad de transporte Envase El envase se refiere al recipiente que se encuentra en contacto directo con el producto y regularmente forma parte integral del mismo. Su función consiste en contener, proteger, conservar, identificar y comercializar el producto. Su diseño está orientado a diferenciarlo de otros y permite su manipulación para el uso o consumo directo. El diseño del envase, normalmente permite el traslado del producto, impidiendo roturas y daños, y trata de optimizar el volumen de carga en los contenedores de transporte y almacenes, sin embargo, la mayoría de los diseños realmente no cumplen con estas expectativas de manera directa, y tienen que ser reempaquetados debido al mismo diseño del envase y por el tipo de materiales que utilizan. Por ejemplo, un perfume que es envasado en frascos de 250 ml (envase primario), es resguardo en pequeñas cajas de cartón para su presentación y venta (envase secundario), que requerirán ser embaladas para su transporte masivo. En productos que no requieren de un embalaje especial para 11 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial su protección y transporte, hace más crítico el uso de la capacidad volumétrica del contenedor de transporte, tales como bidones, botes de pintura, tambos, garrafones de agua, entre otros. Una restricción todavía con mayor impacto en el cubicaje, es la imposibilidad de rotar algunos productos por la posibilidad de derrame o simplemente por su fragilidad. El tema es que existe una gran variedad de envases en tamaños y formas regulares e irregulares que dificulta el uso total de la capacidad volumétrica o cubicaje de los contenedores, que por lo tanto, requiere de un embalaje especial. Embalaje Conocido también como envase terciario, se refiere a la cobertura que protege las mercancías envasadas. Su función principal consiste en adecuar las condiciones para la manipulación, almacenamiento y distribución masiva de los productos. Para logar lo anterior, el diseño del embalaje debe permitir el uso óptimo de la capacidad de los almacenes y de los contenedores utilizados para el transporte, no obstante esto último, las deficiencias para lograr un apropiado cubicaje, pueden derivarse de un diseño inadecuado del embalaje que propicia espacios o huecos en los contenedores cargados o del incorrecto acomodo de una mezcla de productos con tamaños y formas variadas e, incluso, la calidad de soporte de los materiales utilizados, puede provocar subutilización de la capacidad volumétrica del contenedor de transporte. Restricciones tecnológicas Se refiere a las restricciones de peso y volumen máximo que presentan los diferentes tipos de vehículos para el transporte de mercancías, que bien puede ser un camión unitario, una caja semirremolque o un contenedor multimodal. Como es conocido, este tipo de equipo de transporte se encuentra normado o estandarizado, sin embargo, por necesidades de logística, sus características tecnológicas varían en términos de sus dimensiones y capacidad de carga. En el caso de los camiones unitarios y caja semirremolque, en México se rigen por la norma NOM-012-SCT-2-2014 Sobre el peso y dimensiones máximas con los que pueden circular los vehículos de autotransporte que transitan en las vías generales de comunicación de jurisdicción federal. 12 Capítulo 2 El problema de cubicaje Figura 2.2 Dimensión de caja seca y refrigerada Fuente: con base en logismarket.com Para el caso de los contenedores multimodales, existen tres tipos estandarizados de 20, 40 y 45 pies. Cada uno de estos, presentan dimensiones volumétricas diferentes y capacidad de carga, según el uso al que se les destine, por ejemplo: 13 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial de propósito general (GP, por sus siglas en inglés), refrigerados, contenedor abierto por la parte superior (Open Top), plataforma, contenedor flat rack, entre otros. El desconocimiento de las dimensiones volumétricas o falta de su consideración, regularmente se convierte en un factor que influye negativamente en la planeación adecuada del cubicaje. Las medidas exteriores del contenedor han sido estandarizadas desde tiempo por la Organización Internacional de Estandarización (ISO, por sus siglas en inglés), sin embargo, las dimensiones interiores de los contenedores pueden mostrar ligeras variaciones que pueden afectar el diseño del cubicaje. Por lo anterior, es muy recomendable que el embarcador se acerque a la línea naviera o dueño del contenedor, para revisar las dimensiones sí éstas son críticas para el embarque. En los cuadros 2.1 y 2.2 se presentan las dimensiones interiores típicas para los diferentes contenedores estandarizado ISO de propósito general (GP) y refrigerados. Figura 2.3 Fotografía de un contenedor 14 Capítulo 2 El problema de cubicaje Cuadro 2.1 Dimensiones internas contenedores de propósito general Contenedores de carga seca o de uso general Especificaciones ISO Tamaño ISO Contenedor 20' GP Contenedor 40' GP Contenedor Hi-Cube 40' Contenedor Hi-Cube 45' m 3 ft kg lb kg lb Standard 8x8'6" 32.14 1,174.02 21,640.00 47,716.00 2,360.00 5,202.82 Standard 8x8'6" 66.27 2,314.55 26,500.00 58,433.00 4,060.00 8,950.61 Hi- Cube 8x9'6" 74.09 2,615.83 26,400.00 58,058.00 4,500.00 9,920.63 Hi- Cube 8x9'6" 83.73 2,962.16 27,450.00 60,520.00 4,600.00 10,141.09 m ft m ft m ft 5.87 19.30 2.33 7.70 2.35 7.90 12.00 39.40 2.35 7.58 2.35 7.75 12.00 39.40 2.33 7.64 2.65 8.69 13.56 44.50 2.33 7.66 2.65 8.69 m ft m ft 2.28 7.60 2.26 7.50 2.28 7.50 2.26 7.41 2.28 7.48 2.56 8.39 2.28 7.48 2.56 8.39 Unidades 3 Capacidad volumétrica Capacidad de carga Tara Medidas internas: Longitud Ancho Altura Tamaño de puerta: Ancho Altura Fuente: con base en APL company/apl/ Container Dimensions. http://www.shippingcontainers24.com/dimensions/ Cuadro 2.2 Dimensiones internas contenedores refrigerados Contenedores de carga refrigerada Especificaciones ISO Tamaño Capacidad volumétrica Capacidad de carga Tara Medidas internas: Longitud Ancho Altura Tamaño de puerta: Altura Ancho Contenedor 20' Unidades 3 m 3 ft kg lb kg lb Contenedor 40' Contenedor Hi-Cube 40' Standard 8x8'6"28.30 1,000 22,111 48,746 3,290 7,251 Standard 8x8'6" 57.8 2,040 26,120 57,590 4,360 9,610 Hi- Cube 8x9'6" 65.8 2,324 28,180 62,126 4,600 10,141 m ft m ft m ft 5.425 17.79 2.275 7.46 2.260 7.41 11.493 37.70 2.270 8.85 2.197 7.20 11.557 37.91 2.286 7.5 2.491 8.17 m ft m ft 2.216 7.27 2.258 7.40 2.155 7.07 2.282 7.48 2.454 8.05 2.286 7.50 Fuente: con base en APL Container Dimensions. http://www.shippingcontainers24.com/dimensions/ company/apl/ 15 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Es muy importante hacer notar, que no sólo las dimensiones son críticas para lograr un buen cubicaje, sino también, la forma en cómo se distribuyen las cargas dentro del contenedor. Tecnológica y físicamente, los contenedores están diseñados para que sus paredes y piso resistan cierta presión; en las primeras, seguidamente la carga se apoya sobre ellas cuando los vehículos de transporte se encuentran en movimiento; y en el segundo, la carga sufre presiones verticales debido a “oscilaciones” que producen los amortiguadores con motivo de las imperfecciones del camino. Más adelante, estos factores se detallan para una mayor compresión y consideración en el desarrollo de este análisis. Método El cubicaje, en mucho depende del método utilizado para el acomodo de las mercancías en el camión unitario, la caja semirremolque o un contenedor multimodal. Sin planeación, el cubicaje evidentemente dejará muchas dudas de haber encontrado la mejor solución, sobre todo, cuando el equipo de transporte se llena manualmente y de manera empírica. Esta práctica, generalmente es producto del desconocimiento y aplicación de métodos apropiados o uso de herramientas informáticas que involucren el conjunto de factores que se han descrito hasta el momento, tales como el envase y embalaje, las características de los productos, las dimensiones del contenedor y el efecto del medio ambiente que se produce en su interior e, incluso, que contemplan la consideración explicita de la logística de distribución cuando se trata de cargas consolidadas. Como se verá más adelante, este tipo de herramientas son de uso cada vez más común en el mercado y permiten conjugar de manera interesante todas estas variables con resultados bastante precisos, esto es, permiten planificar, conformar un método más adecuado para el llenado de los contenedores multimodales. Personal encargado Un aspecto que no puede omitirse, es el que se refiere al personal encargado del llenado de los contenedores, pero no sólo a los maniobristas o estibadores que manipulan las mercancías y ejecutan el cubicaje, sino incluye también al personal responsable de organizar esta actividad, por ejemplo, gerentes, coordinadores, supervisores, etc. De hecho, la responsabilidad de los problemas de cubicaje generalmente recae en las personas encargadas de planificar la manera que serán acomodadas y distribuidas las mercancías al interior de los contenedores multimodales. 16 Capítulo 2 El problema de cubicaje En términos generales, los problemas de cubicaje se agudizan por la falta de compromiso de los responsables, o porque éstos no poseen el nivel de entrenamiento, capacitación y conocimientos suficientes para desarrollar esta actividad. En cierta forma, podría señalarse que ambos aspectos son la causa principal que da origen al conjunto de problemas antes señalados, sobre todo, porque se desconoce cómo interactúan sus elementos. En algunos casos, las características antropométricas de los individuos, es un elemento que influye de manera negativa en el aprovechamiento de la capacidad de transporte, por ejemplo, el peso de la carga y tamaño de los paquetes, podría ser un obstáculo para que el hombre pudiera alcanzar lugares más altos al interior de los contenedores multimodales. 2.3 Variantes de solución El problema de cubicaje tiene muchas variantes de solución, sobre todo cuando los embarques están compuestos por productos con diferentes dimensiones, pesos, formas y capacidad de soporte o estiba (Eliiyi & Eliiyi, 2009). Por lo general, se busca que las formas de los objetos y contenedores sean de forma rectangular para facilitar el transporte. Los casos más simples son cajas con sus tres lados iguales o de una sola dimensión (1-D), con dos dimensiones iguales y una diferente (2-D), y el de tres dimensiones diferentes (3-D). En este último caso el cubicaje tiene las siguientes seis soluciones para acomodar una caja: 1. 2. 3. 4. 5. 6. Largo-ancho-alto Largo-alto-ancho Ancho-largo-alto Ancho- alto-largo Alto-largo-ancho Alto- ancho-largo El problema de cubicaje se define como un problema de asignación geométrica, en la que objetos pequeños de tres dimensiones (llamada carga) tienen que ser asignados al interior de grandes objetos rectangulares (cúbicos) tridimensionales (llamados contenedores), con objeto de optimizar el espacio (Bortfeldt & Wäscher, 2012; Ze Hu, et al, 2012), el cual debe ser atendido mediante un proceso de planeación. 17 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Desde el punto de vista de la carga y el manejo de los contenedores las posiciones posibles de las cajas y la distribución del peso, así como los aspectos de estabilidad muchas veces son de interés en la solución del cubicaje. Gehring y Bortfeldt (1997), plantean las siguientes cinco restricciones posibles para el cubicaje: Restricciones de orientación de las cajas o paquetes al interior del contenedor. Por ejemplo, una o dos dimensiones de la caja no pueden estar orientados en una posición vertical. En otros casos, los paquetes tienen una orientación fija con respecto al equipo de transporte, es decir, que no se le permite rotarlas. Restricciones de altura de la estiba. En muchas ocasiones, las cajas o paquetes tienen una capacidad de soporte máximo permitido. Lo que significa que el número máximo de cajas apiladas está predeterminado. Restricciones de peso. El peso de una carga completa no podrá superar un límite especificado. Restricciones de estabilidad. La estabilidad se calcula como la relación entre el área inferior en contacto de la caja contra el área total del contenedor. Esto mide el grado en el que se apoya la parte inferior de una caja. Esta restricción exige que la estabilidad de todas las cajas no caiga por debajo de una medida determinada. Restricciones de equilibrio. Busca que la carga se distribuya de manera uniforme, de tal manera que el centro de gravedad longitudinal no provoque un momento horizontal superior a un valor predeterminado. 18 Capítulo 3 Marco teórico del cubicaje El marco teórico tiene el propósito de situar el problema de cubicaje dentro de un conjunto de conocimientos, que permita orientar la búsqueda y ofrezca una conceptualización adecuada de los términos que se estarán utilizando a lo largo del proyecto. Ayuda a establecer los fundamentos y argumentos técnicos y científicos en los que se basará el desarrollo de este trabajo. Por este motivo, en este capítulo se lleva a cabo una definición de cubicaje y estiba, y se analiza la influencia de la combinación de productos en el diseño del cubicaje. Identifica la importancia de la relación peso-volumen en términos del factor de estiba y resalta la importancia de la distribución de mercancías al interior de los contenedores de transporte, destacando cómo influye la normativa en diseño del cubicaje, la sujeción de la carga al interior del equipo de transporte, el diseño del envase, empaque y embalaje y las fuerza que actúan sobre las mercancías durante su transporte. 3.1 Definición técnica de cubicaje En logística del transporte, cubicaje se refiere a la acción de acomodar las mercancías en un camión, caja semirremolque o contenedor multimodal, con el objetivo de llevar la mayor cantidad de carga para aprovechar al máximo la capacidad del equipo de transporte, respetando las restricciones tecnológicas de los vehículos (relación peso-volumen) y la normatividad establecida por las autoridades, que permita minimizar los riesgos de la mercancía y garantizar la rentabilidad de las inversiones. Otros autores como Rafael Abogado (s.f.), le llaman Volumetría. De hecho, señala que existen otras palabras relacionadas con este término, tales como: “Dimensionamiento (en inglés: Dimensioning), Cubicaje (Cubing), Peso Volumétrico o Peso Volumen, (Volume Weight), teniendo todos ellos como idea principal la consideración de las dimensiones máximas y peso de los productos en los Centros de Distribución y los de la carga en los procesos de Transporte”. El procedimiento del cubicaje, puede realizarse manualmente, acomodando la carga directamente al interior del vehículo de transporte o a través de la unitarización o estiba de la carga utilizando un pallet o tarima para ser manipulada con un montacargas. Una solución de cubicaje se ve afectada por el peso del 19 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial producto mismo, sus dimensiones, la rotación de los productos, resistencia de su embalaje y de la capacidad de carga del medio de transporte. El cubicaje es de vital importancia, tanto para el transportista como para el embarcador o cliente de éste, porque un pésimo cubicaje, afecta el costo de operación de todos los involucrados en el proceso de suministro. El transportista subutiliza su capacidad instalada, mientras que al embarcador o cliente, les puede resultar más caro el transporte por unidad movilizada, además del riesgo de tener mermas por un mal acomodo de las mercancías. Por el contrario, un buen cubicaje es determinante en las maniobras seguras en el proceso de carga y descarga del producto, que disminuye los tiempos de entrega y contribuye a tener un proceso de distribución de las mercancías más ágil. 3.2 ¿Qué es la estiba? En este trabajo, la estiba se define como el número máximo de camas o niveles que un producto puede acomodarse verticalmente (apilarse) antes de que los ubicados en los niveles inferiores sufran algún desperfecto. En este sentido, la estiba determina la altura máxima que un producto puede viajar en algún medio de transporte, considerando también su centro de masa. La carga puede ser estibada sobre pallets o tarimas de madera, o directamente sobre la plataforma del camión de carga. En ambos casos, el objetivo del diseño u organización de la estiba debe buscar que no se dañe la mercancía. Por cuestiones de rapidez en los procesos de carga y descarga, hoy en día es más común el uso del método de la unitarización o paletización de los productos. En la práctica, es muy común el diseño empírico de la estiba, del que se han desarrollado diversas reglas para conformar arreglos seguros. El Comité Costarricense de Logística (CCL) documentó algunas de estas prácticas en su Manual de Logística de Paletización, de las cuales identifica los siguientes dos tipos de estructuras más utilizadas: cohesión natural y cohesión artificial. Cohesión natural. También conocida como cruzamiento de paquetes, se refiere al acomodo de la carga formando un entretejido que además de mejorar la interconexión entre los paquetes, también incrementa la resistencia a la compresión o ruptura de la estiba. Cohesión artificial, se produce con el uso de materiales y dispositivos especiales para mantener unida la carga. La utilización de envases con superficies no 20 Capítulo 3 Marco teórico del cubicaje deslizantes ayuda a la cohesión. El emplayado es un tipo de material que mejora notablemente la compresión de la estiba. En el fondo se busca aumentar la estabilidad de la estiba. En este punto debe considerarse que al manipularse o al viajar sobre algún medio de transporte, la carga está sujeta a muy diferentes fuerzas inerciales que ponen en riesgo la seguridad de las mercancías, sobre todo cuando éstas no fueron correctamente estibadas. De acuerdo con el CCL (2003), “una estructura que no proporcione suficiente cohesión a las cargas, producirá abanicos y dislocaciones en las mismas durante su manipulación y transporte, aumentando el riesgo de hundimiento y rotura”. Este organismo, identifica las siguientes formas incorrectas de estibar las cargas que afectan a la calidad de la carga: cruzamiento insuficiente, fisuras, bolsas y chimeneas, cavernas, escaleras, fuerte adentramiento y desbordamiento. En la Figura 3.1 se muestran algunas estructuras incorrectas con muy baja cohesión de las cargas. Figura 3.1 Configuraciones incorrectas de estructura y cohesión de las cargas Fuente: CCL (2003) 21 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 3.1. (Continuación) Configuraciones incorrectas de estructura y cohesión de las cargas Fuente: CCL (2003) Cuando la estructura de la estiba no se “arma” correctamente, es muy común que sufra deformaciones durante el proceso de manipulación y llenado de los contenedores o en la transferencia de mercancías entre medios de transporte, peligrando la seguridad de la carga. La Figura 3.2, muestra el caso cuando se forman “abanicos” al levantar las mercancías con un montacargas. Figura 3.2. Proceso de deformación de la estiba durante su transferencia Fuente: CCL (2003) La estructura incorrecta de la estiba, tiene implicaciones sobre el transporte porque en el momento de cargar los contenedores, la carga deberá acomodarse en una posición irregular, impidiendo el aprovechamiento total del volumen de transporte y su área de almacenamiento. Por ejemplo, las cargas adentradas y fuertes protuberancias conllevan pérdidas de espacio, el escoramiento pone en peligro la carga de sufrir un accidente. Por lo anterior, está claro que el diseño de la estiba que es muy importante para aprovechar mejor la capacidad de transporte, en tal virtud, se debe reconocer que el uso de métodos o herramientas de apoyo permitirán optimizar los espacios, siempre será una mejor referencia para la toma de decisiones seguras. 22 Capítulo 3 Marco teórico del cubicaje 3.3 ¿Cómo influye en el cubicaje la combinación de diferentes tipos de productos? La combinación de diferentes tipo de productos en un contenedor es una tarea que se torna un tanto complicada, debido a las diferencias de peso, formas y atributos, por ejemplo, fragilidad, perecedero, condiciones de temperatura, entre otras. Estas características, muchas veces provocan la pérdida de espacio en el transporte porque las cargas no se llegan acoplar o porque se acomodó de manera inadecuada. Además, si lo productos son de diferentes clientes, entra en juego el proceso de distribución, el cual marca la pauta del acomodo de las mercancías, influyendo de manera relevante en la utilización de la capacidad de transporte. Una forma práctica de poder realizar la transportación de dichos productos es colocándolos en cajas con dimensiones homogéneas o bien con embalaje o unitarización de la carga para grandes cantidades, pero si son pequeñas cantidades, esta labor será una tarea más complicada. Transportar un solo tipo de producto es lo más conveniente ya que permite un mejor acomodo con mayor rapidez, debido a que poseen las mismas dimensiones y características, facilitando su manipulación al cargar y descargar. 3.4 Factor de Estiba (relación peso-volumen) De manera particular, cada unidad de carga, individual o unitarizada, posee cierto peso y volumen. La división del volumen (cubicaje) de la carga por su peso bruto (ton), permite establecer su Factor de Estiba (𝑚3 /𝑡𝑜𝑛), que puede definirse como la cantidad de metros cúbicos que ocupa una tonelada de carga y es la inversa del peso específico (𝑡𝑜𝑛/𝑚3 ). Blanco (2006), señala que “el factor de estiba es un parámetro utilizado en los cálculos de las cantidades de carga manejada, especialmente cuando se trata de mercancías sólidas”. En el sistema métrico decimal, el factor de estiba se expresa comúnmente en 𝑚3 /𝑇𝑀 y en 𝑝𝑖𝑒𝑠 3 /𝑇𝑀, en el sistema inglés. De acuerdo con Ruibal (1994), el factor de estiba incluye, en la práctica, un margen denominado “espacio perdido”, que es aquel que contiene la carga, su embalaje y su tarima o pallet. Este autor, señala que el espacio (volumen) requerido para un embarque (𝐸𝑒) se determina multiplicando el peso total de la carga por su factor de estiba, esto es: 𝐸𝑒 = 𝑇𝑀 𝑥 𝐹𝑒 = [𝑚3 ] 𝑇𝑀 = toneladas métricas (peso total de la carga) En el negocio del transporte, la relación peso-volumen es muy importante en la planeación de la ocupación del equipo de transporte, pero también en la 23 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial determinación de la tarifa. En este sentido, el volumen es un factor relevante en el proceso de transporte de mercancías, porque en ocasiones suele ser mayor que el peso que se transporta. En tal virtud, los transportistas miden tanto el peso como el volumen del producto y tienen en cuenta el valor más alto de entre ambos, para establecer la tarifa a cobrar. Para el caso de la planeación de la ocupación o llenado de los diferentes modos de transporte de carga, existe un factor de estiba que se deriva de las características tecnológicas de cada uno de ellos, tales como la forma y capacidad de carga, pero también de los costos de operación del transporte. Para ser más específicos, los factores de estiba adoptados por cada modo son lo que se muestran en el Cuadro 3.1, los cuales se determinaron en función de las dimensiones de los contenedores típicos utilizados en el transporte. Se debe tomar en cuenta que este factor puede cambiar de acuerdo a las dimensiones de la unidad de carga. Cuadro. 3.1 Factor de estiba de acuerdo al tipo de transporte MODO FACTOR DE ESTIBA (FE) Marítimo 1 ton = 1.0 m3 Aéreo 1 ton = 6.0 m3 Ferroviario 1 ton = 4.0 m3 Carretero 1 ton = 2.5 m3 Fuente: con base en Ruibal (1994) 1,000 kg 166.66 kg 250 kg 400 kg Para el caso que interesa en este trabajo, el Factor de Estiba (FE) del transporte carretero se deriva de las siguientes condiciones: Contenedor de 40’ estándar carga seca: L = 12 m; Ancho = 2.35 m; y alto = 2.35 m; V = 66.27 m3 Toneladas transportadas: 26.5 ton. FE = 66.27/26.5 = 2.5 m3/ton. Por supuesto, el factor de estiba del transporte, cambiará según las dimensiones de los contenedores o del compartimiento donde viaja la carga. Ejemplo: Considérese un contenedor de 40 pies con capacidad volumétrica de 66.27 m 3 y el Factor de Estiba fijo de 2.5 m3/ton. Utilizando 𝐸𝑒 = 𝑇𝑀 𝑥 𝐹𝐸, puede determinarse el volumen de embarque para diferentes cargas (Figura 3.2). 24 Capítulo 3 Marco teórico del cubicaje Cuadro. 3.2 Volumen de embarque requerido para diferentes cargas Toneladas (TM) Volumen (m3) (Ee) Ocupación volumétrica del contenedor Espacio perdido (1) (2) = (1) x 2.5 (3) = (2)/66.27 (4) = 100-(3) 10.0 15.0 20.0 25.0 26.5 25.01 37.51 50.02 62.52 66.27 37.7% 56.6% 75.5% 94.3% 100.0% 62.3% 43.4% 24.5% 5.7% 0.0% El espacio perdido es muy variable y depende del tipo de producto. Para gráneles homogéneos y minerales, resulta mínimo, mientras que la carga general suelta, tales como: fardos, sacos, tambos, bidones o la combinación de ellos, el espacio perdido puede llegar a representar 40 y 50% del volumen total del equipo de transporte. Por lo anterior, está claro que la relación peso-volumen permite identificar el efecto del tipo de producto en la ocupación del equipo de trasporte. Ballou (2004), señala que los productos con una relación peso-volumen alta o de alta densidad, es decir, productos pesados y que ocupan poco espacio, muestran una buena utilización del equipo de transporte y de las instalaciones de almacenamiento, además de mostrar una tendencia a obtener bajos costos. Ejemplo de ellos son: acero, productos alimenticios envasados, materiales de impresión, entre otros. Por el contrario, para productos de baja densidad, es decir, productos poco pesados con alto volumen de ocupación del espacio, la capacidad de volumen del equipo de transporte se saturará antes de que alcance el límite de peso que pueda transportar, tales como, botes, hule espuma, pet, entre otros. 3.5 Distribución de las mercancías al interior del contenedor de carga La importancia de la distribución de las mercancías al interior del contenedor de carga, radica en la necesidad de cubrir dos objetivos específicos: a) por cuestiones de seguridad, buscar que el centro de gravedad esté lo más cerca del centro geométrico de su base (distribución de peso) para dar cumplimiento a la norma de pesos y dimensiones, a fin de reducir el impacto de las fuerzas inerciales que se ejercen sobre el vehículo debido al movimiento de la carga y, a la vez, sobre la carretera; y b) por cuestiones de logística, cuando se trata del reparto de mercancías en una ruta de distribución, a fin de cumplir la prioridad del envío. 25 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial El primer objetivo tiene el propósito de mantener la estabilidad del camión, respetando los pesos máximos permitidos por eje y total que establece la norma. En general, las mercancías que se transportan son sometidas a diversas fuerzas que exigen una adecuada sujeción de las mismas, para evitar desplazamientos al interior del vehículo y provocar un accidente, cuando el vehículo frene, acelere o cambie de dirección, por tanto, exige una adecuada distribución sobre la superficie del contenedor. Con el fin de distribuir la carga uniformemente sobre el piso, los contenedores son diseñados con barras transversales que funcionan como elementos de soporte para el peso de la misma. Esto es, cuando se alcanza el peso máximo permitido, las barras mencionadas deben ser igualmente cargadas para evitar la sobrecarga en alguna de ellas (Hapag-Lloyd, 2010). En general, el piso de los contenedores no está diseñado para recibir cargas pesadas en un solo punto. Para objetos con peso relativamente alto, o una carga con puntos de soporte pequeños, pueden ubicarse sobre el piso del contenedor, siempre y cuando no exceda la carga máxima permitida del piso. Una solución para cargas que sobrepasen las especificaciones, también puede ser la colocación de vigas de madera (cama) longitudinalmente sobre el piso y posteriormente colocando la carga sobre ellas, o colocando otra capa de vigas de madera transversalmente si la carga lo necesita. Vigas de madera o cama Barras transversales Figura 3.3 Construcción del piso de un contenedor estándar y la cubierta interior necesaria para carga pesada Fuente: Hapag-Lloyd (2010) Cuando la carga ha alcanzado el peso máximo permitido en los contenedores, la distribución uniforme del peso sobre el piso debe cuidarse al máximo para evitar impactos negativos sobre el mismo contenedor, el vehículo y la infraestructura de transporte, por supuesto, acompañado con las debidas sujeciones a la carga, para evitar desplazamientos de la misma. 26 Capítulo 3 Marco teórico del cubicaje Figura 3.4 Distribución uniforme de la carga sobre camión Fuente: imagen tomada de AECOC (1999) Figura 3.5 Distribución uniforme de la carga sobre contenedor 3.6 Normatividad que influye en el diseño del cubicaje El transporte de las mercancías en camiones de carga y contenedores es un eslabón indispensable de la cadena de logística nacional e internacional. Su desarrollo tecnológico ha sido crucial para facilitar la logística de distribución, y los procesos de carga y descarga. En lo que se refiere a camiones de carga, en la práctica existe una gran variedad de diseños que obedecen a las necesidades de carga y descarga, tipo de producto, distribución, conservación o protección del producto, entre otras. Sin embargo, sus características están reguladas por la NORMA Oficial Mexicana NOM-012-SCT-2-2014, Sobre el peso y dimensiones máximas con los que pueden circular los vehículos de autotransporte que transitan en las vías generales de comunicación de jurisdicción federal (ver Anexo A), con un enfoque en la seguridad y cuidado a la infraestructura de transporte, afectando las condiciones de diseño de la estiba y el cubicaje, en términos de peso y 27 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial volumen. Los elementos más significativos de esta norma que afectan al cubicaje, se describen a continuación. La normatividad de pesos y dimensiones condiciona el diseño del cubicaje y la estiba, porque muchos productos pueden tener una relación peso-volumen alta o de alta densidad, ocupando poco espacio pero alcanzando su peso máximo permitido. En tal virtud, el diseño y amarre de la carga se convierte en un factor crítico y complementario para el diseño de la estiba y el cubicaje durante el tránsito de los vehículos. Algunas de las prácticas más comunes se ilustran a continuación. 3.7 Sujeción de la carga al interior del equipo de transporte La sujeción de la carga en los contenedores, es uno de los factores de seguridad más relevantes que deben observarse en el despacho de las cargas. Evitar el desplazamiento de los productos al interior de los vehículos es el objetivo principal, sobre todo, por las repercusiones que pueden llegar a tener en términos de accidentabilidad o pérdidas económicas. Como se revisará más adelante, durante el transporte, las mercancías se mueven en diferentes direcciones a fuerzas mayores que su propio peso, de acuerdo con las leyes de la física. Por tanto, la estiba y cubicaje de la carga en el equipo de transporte debe asegurarse o sujetarse adecuadamente para evitar su movimiento o desplazamiento en el interior del contenedor. Figura 3.13 Desplazamiento de la carga al interior del equipo de transporte Fuente: imagen tomada de http://www.l-ex.es 28 Capítulo 3 Marco teórico del cubicaje El método de sujeción de la carga no debe causar daño o deterioro a las mercancías o la unidad. Una estiba apretada de pared a pared es lo más recomendable, siempre que la carga tenga una forma regular y de tamaño manejable. Sin embargo, los espacios vacíos no siempre pueden evitarse, por tanto, la mercancía debe asegurarse adecuadamente mediante el uso de elementos de soporte que ayuden a inmovilizar la carga, como maderos para estibar, cartón plegado, bolsas de aire u otros similares. La forma más económica y adecuada para mover mercancías es a través de cajas uniformes, sin embargo, en raras ocasiones esto sucede. En la práctica, es muy común que las dimensiones de las mercancías no se adapten lo suficiente a las dimensiones del equipo de transporte, por tanto, regularmente surgen deficiencias que conducen a pérdidas de carga o mayores costos de mano de obra. Ya en circulación, por pequeña que sea la cantidad de juego entre la carga y las paredes del contenedor pueden producirse daños al embalaje, envase y, posiblemente, también a los contenidos. Bajo ninguna circunstancia deben dejarse huecos en la carga durante la estiba, ya que son la principal causa de daño a las mercancías. Esto ha llevado a utilizar materiales adicionales especiales para proteger la carga, de tal forma, que eliminen por completo los movimientos laterales de la carga, utilizando la forma más adecuada y segura de sujetar las mercancías. Estos materiales, existen en gran variedad casi para cada tipo de carga, en tamaño y forma. Algunos ejemplos se ilustran a continuación. Figura 3.14 Cintas adherible de sujeción de mercancías Fuente: imagen tomada de http://www.polimade.com.mx 29 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 3.15 Paletizado: ligas de sujeción de mercancías Fuente: imagen tomada de http://www.polimade.com.mx Figura 3.16 Dispositivo estabilizador para la sujeción de mercancías Fuente: imagen tomada de http://www.polimade.com.mx 30 Capítulo 3 Marco teórico del cubicaje Figura 3.17 Dispositivo de bolsa de aire para la sujeción de mercancías Fuente: imagen tomada de http://www.l-ex.es No sólo los materiales de soporte y sujeción son importantes, también el tipo de embalaje y su calidad, los cuales, deben estar fabricados con materiales que sean capaces de soportar cargas normales de apilamiento en el medio de transporte utilizado. Si la intención es proporcionar productos con niveles particularmente altos de protección, lo mejor es utilizar envases y embalajes que cumplan las leyes en la materia y probados por instituciones de prestigio. Las pruebas de este tipo aplicadas a dichos materiales, consiste en ejercer presión a través del apilamiento de al menos 3.0 m de altura. El período de prueba mínimo generalmente es de 24 horas, sin embargo, pueden llegar a ser de 28 días para ciertos paquetes. Al final del período de ensayo, el embalaje/envase no debe perder su capacidad de carga, deformarse o que se vuelva inestable. Algunos ejemplos sobre los principales problemas pueden apreciarse a continuación. Figura 3.18 Estiba incorrecta y problema de deformación de la caja inferior Figura 3.19 Problemas de deformación de la caja inferior Fuente: Scharnow, et al. (2008) Fuente: imagen tomada de http://spanish.alibaba.com 31 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 3.20 Daño al contenedor por una mala sujeción de la carga Fuente: Scharnow, et al. (2008) Figura 3.21 Soportes de la estiba en mal estado y embalaje vencido Fuente: Scharnow, et al. (2008) 3.8 Diseño del envase, empaque y embalaje Dentro del marco teórico conceptual comentado hasta el momento, el envase, empaque y embalaje son los elementos clave que hacen posible proporcionar apoyo a la acción combinada de las estrategias de eficiencia y sustentabilidad, sin embargo, más allá de este punto de vista, dichos elementos como medio de protección de los productos, en los últimos años, se le ha añadido nuevos 32 Capítulo 3 Marco teórico del cubicaje requisitos de diseño para la manipulación de mercancías: por una parte, para mejorar la capacidad de diferenciación del producto y, por el otro, para mejorar la eficacia del producto a nivel logístico (García, et al, 2012). En efecto, la logística ha tomado lugar en el diseño del empaque, pues éste no sólo se ha dirigido a la protección del producto y usos tradicionales comerciales o a la reutilización, reciclaje y/o recuperación de residuos de envases, sino que ha retomado su importancia en agilizar los procesos de suministro, embalaje, manipulación, almacenamiento y transporte. Quién no recuerda aquellos tiempos en que se transportaba litros de leche en botellas de vidrio y rejillas de fierro, donde la suma del peso del envase y el embalaje representaba más del doble del peso del producto, esto es, se transportaba fierro y vidrio como una práctica comercial sin generar riqueza y sí costos. Hellström & Saghir (2006) sostienen que en los últimos años, existe una visión más amplia sobre la integración logística en el diseño del envase, empaque y embalaje conocido como "empaque logístico", con especial énfasis en el funcionamiento y organización. Shagir (2004) define al "empaque logístico" como “…el proceso de planificación, ejecución y control del sistema de paquetes que coordina los bienes que se preparan para una segura, eficiente y eficaz manipulación, almacenamiento, venta al por menor, consumo, recuperación, reutilización o eliminación, que contiene información relacionada que se combina para maximizar el valor para los consumidores, las ventas, y por tanto del resultado”. Klevås (2006) reporta que empresas como IKEA aplican este concepto contemplando cómo debe verse su producto en el estante de la tienda, desde el inicio de su diseño. Esto es, determinan diversas etapas antes que su producto salga al mercado, desde la planeación del producto, que abarca no sólo su diseño, sino también que en una etapa de diseño preliminar (prototipo), considere los requerimientos en la cadena de suministro y las necesidades de empaque para optimizar la gestión logística en términos de tiempo, calidad y costo, por medio de la consideración explícita de los tipos de transporte que utilizarán para mover el producto, almacenamiento, manejo al que será sometido, tamaño de pallets para su empaque y embalaje, cubicaje, entre otros, con la intención de evaluar el desempeño combinado de los proveedores, transportistas, almacenistas y detallistas, todo ello, para pasar a otras etapas de revisión del prototipo y del producto final, donde se evalúa el cumplimiento de los requerimientos logísticos y, en su caso, detener el proyecto o hacer los cambios correspondientes. La Figura 3.22, muestra el esquema que diseñado por Klevås (2006), sobre el caso de estudio. 33 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 3.22 Diseño de empaque y embalaje en contexto de la gestión logística Fuente: Klevås (2006). Como es evidente de este esquema, el diseño del envase, empaque y embalaje desde el punto de vista de la gestión logística, puede observarse cómo se integra en el proceso de desarrollo de productos. Klevås (2006), califica a la empresa IKEA como una empresa de vanguardia al aplicar este proceso. Ciertamente, bajo este enfoque, el envase, empaque o embalaje, puede proporcionar mayor valor facilitando las actividades de logística, sin embargo, Saghir (2004) señala que este potencial no ha sido aprovechado en su totalidad debido a las limitaciones de diseño de los productos, y hasta se podría agregar a la miopía de los sectores empresariales. Un ejemplo práctico del impacto del diseño del producto puede observarse en Connolly (2005), donde se demuestra que un ligero ajuste del empaque en sus 34 Capítulo 3 Marco teórico del cubicaje dimensiones permite aprovechar mejor el transporte. Dicho autor reporta que las áreas de ingeniería de producto y de envase-empaque, trabajaron muy de cerca para optimizar el número de contenedores a utilizar para embarcar sus productos. A partir del embalaje de un equipo para cultivo con diseño original y dimensiones específicas (Figura 3.23), se transportaban 435 unidades por contenedor. Sin embargo, realizando ajustes en su diseño (Figura 3.24), en el acomodo de este producto al interior del embalaje y girando la caja por el lado más largo con 1.5 pulgadas menos, se incrementó el número de unidades transportadas por contenedor (Figura 3.25), a pesar de que las dimensiones que quedaron como ancho y alto resultaron mayores en el embalaje final en 0.5 y 1.5 pulgadas, respectivamente. En este caso, dicha situación no tuvo impacto alguno porque estas medidas no afectaron el número de cajas que caben a lo alto y ancho de los contenedores, lo que llevó a una reducción del número de éstos. No obstante, se reforzó la resistencia de la caja de cartón modificando la dirección de su ondulación (corrugado) para el soporte de carga. 105 32.0 473 98 *Dimensiones en pulgadas 16.50 435 unidades por contenedor 16.00 Dirección del corrugado Figura 3.23 Diseño y acomodo original Fuente: Connolly (2005) 16” 17.5” 29.5” 29” Figura 3.24 Modificación y dimensiones finales del producto Fuente: Connolly (2005) 35 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 105 17.50 473 98 30.50 16.50 *Dimensiones en pulgadas Dirección del corrugado 504 unidades por contenedor Figura 3.25 Dimensiones finales del embalaje Fuente: Connolly (2005) Este incremento en el número de unidades por contenedor, se vio reflejado en la cantidad de contenedores que dejaron de usarse y, sobre todo, pagar. Connolly (2005) reporta un caso similar, pero ahora con motosierras eléctricas. En este caso, modifican el embalaje original de este producto mejorando el acoplamiento entre ellos, logrando aumentar el número unidades transportadas. La compañía, que fábrica tres modelos diferentes, calculó que en empaques de 8 motosierras de 16 y 18 pulgadas podían caber 832 en un contenedor de 40 pies “high cube”, mientras que 1,072 de 20 pulgadas en empaques de cuatro, entraría en dicho contenedor (Figura 3.26). 105 24.25 473 98 36.5 34.25 832 motosierras transportadas 105 24.25 473 98 1,072 motosierras transportadas 36.5 *Dimensiones en pulgadas Figura 3.26 Empaque original de las motosierras Fuente: Connolly (2005) 36 17.25 Capítulo 3 Marco teórico del cubicaje Sin embargo, el equipo de envase y embalaje, realizó un ajuste en el diseño de la motosierra para acoplarlas en pares y, con ello, formar un empaque maestro, tal y como puede observarse en la Figura 3.27. A la compañía, esto le permitió incrementar el número de unidades transportadas por contenedor en 69 y 31%, respectivamente (ver Figura 3.28). Diseño actual Nuevo diseño Empaque maestro Figura 3.27 Modificación y rediseño para el acoplamiento de motosierras Fuente: Connolly (2005) 105 24.25 473 98 37.0 1,408 motosierras transportadas 24.25 Mejora: 69% 105 24.25 473 98 37.0 12.25 1,408 motosierras transportadas Mejora: 31% *Dimensiones en pulgadas Figura 3.28 Empaque modificado por un mejor acoplamiento de las motosierras Fuente: Connolly (2005) 37 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Como beneficio adicional, pudo optimizarse el número de empaques maestros por pallet. El resultado arrojó que en lugar de 24 paquetes, se podían llevar 48 en un pallet de 40 x 48 pulgadas, tal y como puede observarse en la Figura 3.29. 34.0 36.0 77.5 24.0 77.0 42.0 24.0 37.0 37.0 40.0 24.0 48.0 *Dimensiones en pulgadas Figura 3.29 Optimización del Pallet Fuente: Connolly (2005) Esta situación generó los siguientes beneficios: Una mayor cantidad de unidades por camión. Los pallets se utilizaron de manera más eficiente. Se compraron menos pallets. Se redujeron las maniobras de carga desde la línea de producción hasta el transporte. Como es evidente, el diseño del envase, empaque y embalaje, desde el punto de vista de la gestión logística es sumamente importante porque permite optimizar los recursos empresariales. 3.9 Fuerza que actúan sobre las mercancías durante su transporte De acuerdo con Scharnow, et al. (2008), la presión a la carga, en general, puede dividirse en dos grandes grupos principales: Presiones evitables Presiones inevitable Las presiones evitables, son atribuibles a deficiencias humanas. Los incidentes de daños a las mercancías, ocurren a menudo porque no fue envasada correctamente la estibada o bien asegurada la carga, porque no se utilizó el equipo adecuado o porque no se respetaron los estándares que marca la normatividad. 38 Capítulo 3 Marco teórico del cubicaje Las presiones inevitables, por su parte, están determinadas por la naturaleza de la operación de transporte y se encuentran en gran medida fuera de la influencia humana. En la práctica, existe un gran número de incidentes que son atribuibles a diversos factores involucrados, por ejemplo: en el autotransporte, las condiciones de la carretera y en el transporte marítimo, la causa puede ser el viento. En este tipo de contextos, en muchas de las veces, coincide la pésima sujeción de la carga y las malas condiciones en las que opera el transporte. En ambos casos, por tanto, es muy común que no se evalúen correctamente dichas condiciones y se produzcan impactos negativos a la carga, sin embargo, esta situación no es aceptable hoy en día, porque existen los medios suficientes para conseguir información para trabajar sobre la prevención. Por un lado, existe una gran diversidad de manuales (IRU, 2014; Unión Europea, 2014), y por el otro, se han diseñado métodos de pronóstico que utilizan dispositivos sofisticados que permiten hacer estimaciones muy acertadas. De manera particular, en el proceso de almacenamiento, manipulación y transporte de las mercancías, se producen diversos movimientos que se trasladan a la carga en forma de tensiones, presiones o fuerzas. Scharnow, et al. (2008), clasifica dichos impactos de la siguiente manera: Fuerzas de presión que actúan sobre la carga durante el traslado Presión por almacenamiento Presión por manipulación Presión durante el transporte Presión mecánica Coacción climática Presión estática Coacción biológica Presión dinámica Coacción química Figura 3.30 Diagrama de presión a la carga durante su traslado Fuente: Scharnow, et al. (2008) La presión estática de la carga es la primera causa de daño debido a los efectos nocivos de los niveles de apilamiento. En el sector transporte, la carga frecuentemente es considera como ligera o pesada, descuidándose el hecho de que estos son términos relativos que son muy recomendables verificar. La fórmula para calcular la presión estática es la siguiente: 𝑃𝑟𝑒𝑠𝑖ó𝑛 = 𝐹𝑢𝑒𝑟𝑧𝑎 Á𝑟𝑒𝑎 39 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial En el Sistema Inglés la unidad de cálculo es el pascal, que es una unidad de presión medida en newtons por metro cuadrado (Pa = N/m²). Esta unidad de medida rara vez se utiliza en la práctica. La presión atmosférica se calcula en hectopascales (hPa), mientras que las presiones de neumáticos, presiones, etc, el apilamiento suelen calcularse en kilopascales (kPa) o megapascals (MPa). En la fórmula de presión, la fuerza está por encima de la línea de fracción, lo que significa que, dada un área similar, una mayor fuerza dará lugar a una mayor presión. El área debajo de la línea de fracción, por ejemplo, cuanto más pequeño, mayor será la presión y viceversa. En la Figura 3.31, pueden observarse los diferentes niveles de presión estática según el tamaño del área de apoyo. < < p1 p2 p3 Figura 3.31 Niveles de presión Nota técnica: En Física, se le llama presión a la relación que existe entre una fuerza y la superficie sobre la que se aplica: 𝑃𝑟𝑒𝑠𝑖ó𝑛 = 𝐹𝑢𝑒𝑟𝑧𝑎 Á𝑟𝑒𝑎 Debido a que en el Sistema Internacional la unidad de fuerza es el newton (N) y la de 2 superficie es el metro cuadrado (m ), la unidad resultante para la presión es el 2 newton por metro cuadrado (N/m ) que recibe el nombre de pascal (Pa) 1 Pa = 1 N/m2 Scharnow, et al. (2008), establece el siguiente procedimiento de cálculo para determinar la presión que ejerce la carga sobre el piso de los contenedores de 20’ y 40’ (véase cuadro 3.11). 40 Capítulo 3 Marco teórico del cubicaje Cuadro 3.11 Presión que ejerce la carga sobre el piso de los contenedores Carga útil en kg Fuerza en newtons Longitud interna en metros Ancho interno en metros Superficie 2 (m ) Presión en pascales (Pa) Presión en kilopascales (kPa) (1) (2)=(1)x(9.807) (3) (4) (5)=(3)x(4) (6)=(2)/(5) (7)=(6)/1000 18,370 180,209.70 5.935 2.370 14.06 12,811.77 12.81 21,780 213,661.80 5.895 2.393 14.10 15,146.08 15.15 26,700 261,927.00 12.033 2.352 28.30 9,254.84 9.25 29,650 290,866.50 12.069 2.350 28.36 10,255.45 10.26 1 Kg-fuerza = 9.807 Newton; 1 Newton = 0.1020 Kgf; un kilopascal (kPa) = 1000 N/m²; 1kPa = 1 Kn/m2. Por lo que respecta a la presión de ruptura de pallets ésta depende del diseño. En el Cuadro 3.12, Scharnow, et al. (2008) muestra algunos ejemplos de su resistencia a la presión. Para 1.0 toneladas de carga (1,000 kg (1,000/9.807) = 9.807 N). Cuadro 3.12 Características física y capacidad de soporte de los pallets típicos Estructura de la paleta FOTO Fuerza en Área de apoyo Presión de fractura Largo Ancho Newtons (m²) kN/m² = kPa 1.2 1.2 9.8070 1.44 6.8104 1.0 1.2 9.8070 1.2 8.1725 1.2 1.0 9.8070 1.2 8.1725 1.2 0.8 9.8070 0.96 10.215 41 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Como puede observarse, las presiones de ruptura son significativamente más altas para algunos pallets, por tanto, es importante que se tomen las medidas adecuadas para distribuir la presión, sin embargo, no es posible garantizar que el transporte no vaya a tener daños. En la presión dinámica, una primera diferencia que puede hacerse es entre vibraciones y sacudidas. En términos generales, son dos fenómenos muy similares, pero el efecto sobre los paquetes y los medios de transporte, es distinta. La vibración se refiere a las oscilaciones periódicas que se producen habitualmente en grandes cantidades. Por ejemplo, en el transporte por carretera, éstas pueden venir del movimiento del vehículo o del motor del mismo; en un buque, pueden provenir de las fuertes oleadas. Las sacudidas se refieren a eventos ocasionales, ya sea por algún impacto, o por el movimiento o deslizamiento. Los impactos como golpear, patear o caídas son un ejemplo de las causas de daños en la carga. En el proceso de manipulación las sacudidas son muy comunes. La magnitud absoluta de ambos tipos de presión se mide en términos de su amplitud y frecuencia. Para las vibraciones, el parámetro importante es la frecuencia, es decir, el número de oscilaciones repetidas periódicamente dentro de un plazo específico (por ejemplo: ciclos por segundo). Para el sacudimiento, la duración del pulso y la frecuencia son los factores determinantes, además de la amplitud (ver Figura 3.32). Figura 3.32 Propagación de onda de la vibración y sacudidas 42 Capítulo 3 Marco teórico del cubicaje El conjunto de movimientos derivados de las vibraciones y sacudidas de los vehículos y equipo de transporte, el embalaje, los materiales de relleno, determinan en gran medida el riesgo de daño que puedan sufrir las mercancías durante su transporte. La magnitud de los impulsos, es decir, la duración de las fuerzas o la velocidad de la masa con el cual los productos buscan desplazarse, es de vital importancia en este sentido. En el transporte, la presión dinámica mecánica es causada por la aceleración debido al cambio que sufre un cuerpo en su velocidad o dirección. Nota técnica: El cambio de velocidad: 𝐴𝑐𝑒𝑙𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑙𝑖𝑛𝑒𝑎𝑙 (𝑎) = 𝐶𝑎𝑚𝑏𝑖𝑜 𝑒𝑛 𝑙𝑎 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑡𝑖𝑒𝑚𝑝𝑜 Teniendo en cuenta que: 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 = 𝑑𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 (𝑑) 𝑡𝑖𝑒𝑚𝑝𝑜 (𝑡) 𝑑𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 (𝑑) = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑥 𝑡𝑖𝑒𝑚𝑝𝑜 Esto implica que la aceleración lineal puede calcularse con: 𝐴𝑐𝑒𝑙𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑙𝑖𝑛𝑒𝑎𝑙 (𝑎) = 𝑑𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 𝑑𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎 = 𝑡𝑖𝑒𝑚𝑝𝑜 𝑥 𝑡𝑖𝑒𝑚𝑝𝑜 𝑡𝑖𝑒𝑚𝑝𝑜 2 ∆𝑉 𝑑 𝑑 𝑚 𝑘𝑚⁄ℎ 𝑎= = = 2 [ 2 ó ] ∆𝑡 𝑡𝑥𝑡 𝑡 𝑠 𝑠 Si un coche acelera de 0 km/h a 105 km/h en 15 segundos, su velocidad cambia de la siguiente manera: En m/seg por cada seg. 𝑑 = [105 𝑥 (15 ÷ 3600)] 𝑥 1000 = 437.5 Su aceleración, 𝑎, por lo tanto es: 437.5 𝑚 𝑎= = 1.9 𝑝𝑜𝑟 𝑐𝑎𝑑𝑎 𝑠𝑒𝑔. 15 𝑥 15 𝑠 En km/seg por cada seg. 𝑑 = [105 𝑥 (15 ÷ 3600)] = 0.4375 Su aceleración, 𝑎, por lo tanto es 𝑎=( 437.5 )⁄3600 15 𝑥 15 = 7.0 𝑘𝑚 𝑝𝑜𝑟 𝑐𝑎𝑑𝑎 𝑠𝑒𝑔. ℎ Si un camión que viaja a una velocidad de 90 km/h tarda cinco segundos para llegar a un punto muerto, se detuvo en 18 km/h ó 5 m/s por cada segundo. De lo anterior, es importante señalar que los valores de la aceleración son particularmente altos sí estos cambios se producen con gran rapidez. 43 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Nota técnica: El cambio de dirección: Respecto al cambio de dirección, la aceleración resultante de un cuerpo en movimiento puede calcularse de la siguiente forma: 𝐴𝑐𝑒𝑙𝑎𝑟𝑎𝑐𝑖ó𝑛 𝑟𝑎𝑑𝑖𝑎𝑙 = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑2 𝑟𝑎𝑑𝑖𝑜 𝑑𝑒 𝑐𝑢𝑟𝑣𝑎𝑡𝑢𝑟𝑎 Por ejemplo, si un camión de transporte, en el camino encuentra una curva cerrada con un radio de curvatura de 20 metros a una velocidad de 36 km/h (lo que corresponde a 10 m/s = 36 km/h / 3600 seg.), su aceleración radial es: 𝐴𝑐𝑒𝑙𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑟𝑎𝑑𝑖𝑎𝑙 (𝑎𝑟) = [ 𝑚 𝑚 10 𝑠𝑒𝑔 𝑥 10 𝑠𝑒𝑔 20 𝑚 ]⁄3600 𝑠𝑒𝑔 = 5 𝑚 𝑝𝑜𝑟 𝑐𝑎𝑑𝑎 𝑠𝑒𝑔𝑢𝑛𝑑𝑜 𝑠𝑒 En el autotransporte, puede decirse que conducir a través de caminos con fuertes deformaciones en el pavimento (con baches) o de terracería, también es causa de una aceleración radial porque hay un cambio en la dirección de la horizontal a la vertical y viceversa. En los vehículos con una mala absorción de la agitación o sacudida, sea por baches u otras causas, Figura x. generalmente producen una Cambio en la dirección de lasFigura fuerzas que3.33 intervienen en camiones circulando Figura x. por baches o con fuertes ondulaciones la superficie de rodamiento gran aceleración a las Cambio en la dirección de las fuerzas que sobre intervienen en camiones circulando Fuente de la foto: http://interactivo.eluniversal.com.mx/img/espaciociudadano/ por baches o con fuertes ondulaciones sobre la superficie de rodamiento mercancías debido a que los 1f42a453b04eae9de6395b5546e9ed116d3f4b4f.jpg Fuente de la foto: http://interactivo.eluniversal.com.mx/img/espaciociudadano/ 1f42a453b04eae9de6395b5546e9ed116d3f4b4f.jpg radios de curvatura son pequeños y las velocidades a las que son impulsadas a través de ellos son relativamente altas. En particular, sólo la suspensión y otros parámetros de diseño protegerán al vehículo y su carga de graves daños, reduciendo o contrarrestando las fuerzas que actúan sobre ambos (Figura 3.33). En camiones sin suspensión y en terreno rugoso es muy común que se presenten elevados niveles de aceleración y, por consiguiente, daños a las mercancías. 44 Capítulo 3 Marco teórico del cubicaje Conocida la magnitud de la aceleración, la fuerza que se aplica a las mercancías dentro de un contenedor de transporte puede calcularse a partir de la segunda Ley de Newton del movimiento: 𝐹𝑢𝑒𝑟𝑧𝑎 = 𝑚𝑎𝑠𝑎 𝑥 𝑎𝑐𝑒𝑙𝑒𝑟𝑎𝑐𝑖ó𝑛 = 𝑚 ∗ 𝑎 [𝑁 = 𝑘𝑔 ∙ 𝑚 𝑚 ] 𝑜 [𝑘𝑁 = 𝑡𝑜𝑛 ∙ ] 𝑠2 𝑠2 En el plano vertical, esta fuerza se debe a la acción de la gravedad de la tierra, conocida como aceleración de la gravedad, cuyo valor es una constante con magnitud de 9.81 m/s2 (redondeado a dos decimales). De esta manera, la fuerza que se ejercerse sobre un objeto en caída libre está definida por su masa y aceleración o gravedad: 𝐹𝑢𝑒𝑟𝑧𝑎 = 𝑚 ∗ 𝑔 ; 𝐹 = 𝑚 ∗ 𝑔 ; [𝑑𝑜𝑛𝑑𝑒 𝑔 = 9.81 𝑚/𝑠 2 ] El peso de la fuerza en consecuencia, debe entenderse en el sentido de la fuerza con la que un objeto es atraído por la gravedad del planeta. Esta fuerza siempre actúa perpendicularmente hacia abajo. A la fórmula anterior, se sustituye la abreviatura F de Fuerza con G. 𝐺 = 𝑚 ∗ 𝑔 ; [𝑁 = 𝑘𝑁 ∗ 𝑚/𝑠 2 ]𝑜 [𝑘𝑁 = 𝑡 ∗ 𝑚/𝑠 2 ] La fuerza 𝐹 y la aceleración 𝑎, son cantidades vectoriales, es decir, tanto la magnitud y la dirección deben ser declaradas. La aceleración de la gravedad 𝑔, sin embargo, siempre tiene la misma dirección que el peso. El valor de la aceleración de la gravedad 𝑔 de 9.81 m/s² ha sido designada como 1 g. Para el cálculo aproximado, 1 g puede suponer un valor de 10 m/s². En el sector transporte, el valor de g es utilizado para conocer la magnitud de las fuerzas que actúan sobre las cargas que se transportan y para definir la capacidad de soporte de los contenedores utilizados. Con el fin de apreciar el significado de la aceleración de 1 g en el movimiento de mercancías abordo de las unidades de transporte, se propone revisar el siguiente ejemplo: Un paquete que viaja dentro de un camión de carga que gira en una esquina con un radio de 50 metros a 72 km/h va experimentar una aceleración radial de 8 m/s² determinada por: 𝑎𝑟 = 𝑣² 20 𝑚⁄𝑠 𝑥20 𝑚⁄𝑠 = = 8 𝑚/𝑠² 𝑡 50 𝑚 𝑎𝑟 = 8 𝑚 8 ≈ = 0.815 𝑔 𝑠 2 9.81 45 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial En la Figura 3.34, el vector verde es la aceleración de la gravedad de 9.81 m/s² y su equivalencia es 1 g que actúa perpendicularmente hacia abajo; el vector amarillo es la aceleración radial de 8 m/s² que actúa horizontalmente en la dirección de la curva; y corresponde el 81.5% de la aceleración debido a la gravedad con una equivalencia de 0.815 g. El vector azul es la aceleración resultante (𝑟) de 12.658 m/s², que equivale a 1.3 g, determinada por: 𝑟 = √𝑔2 + 𝑎𝑟 2 = √9.812 + 82 = 12.658 𝑚/𝑠 2 𝑟 = 12.658 𝑚 12.658 ≈ = 1.3 𝑔 𝑠2 9.81 9.81 m/s2 = 0.815 g 8 m/s2 = 0.815 g Figura 3.34 Aceleración gravitacional Para otros modos de transporte la aceleración gravitacional 𝑔 se tiene las siguientes estimaciones: Figura 3.35 Aceleración gravitacional modo marítimo Fuente: Scharnow, et al. (2008) y Hapag-Lloyd (2010) 46 Capítulo 3 Marco teórico del cubicaje Autotransporte Ferrocarril Figura 3.36 Aceleración gravitacional modos carretero y ferroviario Fuente: Hapag-Lloyd (2010) Las paredes de un contenedor tienen la capacidad de soporte que se observan en la Figura 3.37. Figura 3.37 Capacidad de soporte de las paredes de un contenedor Fuente: Scharnow, et al. (2008) El conocimiento puntual de las fuerzas que actúan sobre las mercancías durante su transporte, es muy importante porque de ello también depende su acomodo al interior del contenedor y no sólo de la forma, tamaño y peso de los productos. Esto es, el encargado de los embarques debe tener conocimientos muy específicos del comportamiento de las fuerzas que interactúan y las soluciones posibles, que de alguna manera complementan la toma de decisiones para lograr el mejor cubicaje. Teniendo en cuenta el objetivo de este trabajo, el estudio más detallado de las fuerzas que presionan las cargas durante su transporte, queda fuera de los alcances de este proyecto, enfocando los esfuerzos a dimensionar el impacto sobre el costo y la capacidad de uso del transporte con base en diferentes diseños de envase/embalaje y acomodo (cubicaje) de las mercancías en contenedores intermodales. 47 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 48 Capítulo 4 Métodos para el cálculo del cubicaje El tema del cubicaje ha sido estudiado por diferentes autores que atienden de manera muy diferente la problemática, desde aquellos métodos básicos y manuales, hasta aquellos que utilizan técnicas muy sofisticadas para resolver los diferentes tipos de problemáticas identificadas. En este capítulo se aborda el tema de los métodos más utilizados en la práctica, para cubicar las cargas en camiones y contenedores marítimos estándar. Entre ellos, se tienen los siguientes: a) Rápido; b) Exacto o de la matriz; c) Exacto para cagas paletizadas; y d) Métodos exactos con modelos matemáticos de optimización. Finalmente se describe a grandes rasgos las características de software especializados en esta temática. 4.1 Método rápido Este método es el más simple y consiste en llevar a cabo los siguientes pasos: a) Determinar el volumen de la caja que contiene el producto y determinar el volumen total de la carga. b) Determinar el volumen del contenedor. c) Calcular el número de cajas dividiendo el volumen del contenedor entre el volumen de la carga; del resultado, tomar el número entero (sin decimales). d) Restar 10 ó 15% a la cantidad que dio como resultado. Dependiendo del margen de error que desee aplicar la empresa. e) Determinar la capacidad de uso del contenedor. Ejemplo 1 Cuántas cajas de 30 cm de largo, 20 cm de ancho y 60 de alto, y de 15.0 kg de peso cada una, pueden colocarse en un contenedor de propósito general de 20 pies, con capacidad de carga de 21.64 ton. Paso 1. Determinar el volumen de la caja: 30 x 20 x 60 = 36000 cm3 Paso 2. Determinar el volumen del contenedor (contenedor 20' GP): 587 x 233 x 235 = 32141185 cm3 (32.14 m3). Paso 3. Dividir el volumen del contenedor entre el volumen de la carga, esto es: 32141185/36000 = 892.8106944 ≈ 892 cajas.| Paso 5. Calcular el margen de error y restarlo al resultado anterior: 49 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Margen de error al 10% Margen de error al 15% 892 x 0.1 = 89 892 x 0.15 = 133.8 133 892 – 89 = 803 cajas 892 – 133 = 759 cajas Paso 6. Determinar la capacidad de peso utilizada del contenedor. Para 10% de error, el peso transportado sería de: 803 x 15.0 = 12,045 12.0 ton, por lo tanto, el contenedor estaría utilizado al: 12.0/21.64 = 0.5566 x 100 = 55.7% Para 15% de error, el peso transportado sería de: 759 x 15.0 = 11,385 11.4 ton, por lo tanto, el contenedor estaría utilizado al: 11.4/21.64 = 0.5261 x 100 = 52.6% En este caso, la carga puede considerarse como un producto de peso-volumen bajo o de baja densidad, porque los productos son poco pesados y tienen un alto volumen de ocupación del espacio del contenedor, saturándose antes de que alcance el límite de peso que puede transportar. Ejemplo 2 ¿Qué pasa sí el producto, en lugar de pesar 45.0 kg, pesará el doble? Para 10% de error, el peso transportado sería de: 803 x 30.0 = 24,090 24.1 ton, por lo tanto, el contenedor estaría sobre-utilizado al: (24.1/21.64) – 1.0 = 0.1132 x 100 = 11.3% Y para 15% de error, el peso transportado sería de: 759 x 30.0 = 22,770 22.8 ton, por lo tanto, el contenedor estaría sobre-utilizado al: (22.8/21.64) - 1.0 = 0.052 x 100 = 5.2 % En ambos casos, el contenedor estaría sobrecargado en 11.5 y 5.2% respectivamente, por tanto, se tendrían que eliminar las cajas que representaran dicho exceso. En este caso: Calcular el número de cajas excedentes para el error del 10%. 24,090 kg - 21,640 kg = 2,450 kg 2,450 kg ÷30 kg = 81.67 82 cajas 50 Capítulo 4 Métodos para el cálculo del cubicaje De esta manera el contenedor no podrá llevar más de: 721 cajas (= 803 – 82) Para el excedente de cajas con error del 15%. 22,770 kg - 21,640 kg = 1,130 kg 1,130 kg ÷30 kg = 37.67 38 cajas De esta manera el contenedor no podrá llevar más de: 721 cajas (= 759 – 38) Como puede apreciarse en ambos casos, el número de cajas está determinado por la capacidad de carga máxima permisible del contenedor. Por supuesto, esto impacta en la capacidad volumétrica utilizada del mismo. Si el contenedor puede llevar 721 cajas, significaría que se estaría ocupando 80% (=721/892) de su volumen. Por obvias razones, la relación peso-volumen es menor que el valor obtenido para el caso anterior, porque los productos son más pesados y alcanzan el límite de peso del contenedor, sin llegar a utilizar totalmente el espacio. 4.2 Método exacto o de la matriz Este método se basa en la construcción de una matriz de cálculo, como apoyo a la toma de decisiones y consiste en llevar a cabo los siguientes pasos: Paso 1. Construir una matriz, y capturar el largo, ancho y alto del contenedor y de la caja que será cubicada. Paso 2. Calcular el número de cajas que caben en el largo del contenedor para el largo, ancho y alto de la caja que será cubicada. Paso 3. Determinar la longitud que ocupa el número total de cajas calculadas en el paso anterior para el largo, ancho y alto de la caja que será cubicada. Paso 4. Obtener el espacio perdido o no cubierto por el número de cajas acomodadas a lo largo del contenedor, para el largo, ancho y alto de la caja que será cubicada. Paso 5. Hacer lo mismo del paso 1 al 4 para el ancho y alto del contenedor. Paso 6. Llevar a cabo las combinaciones de largo, ancho y alto de las cajas que caben en la dimensiones de largo, ancho y alto del contenedor, para determinar el número total de cajas que serán cubicadas. 51 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Cuadro 4.1 Matriz del método exacto MEDIDAS DE LA CAJA (cm) Paso 1 CONTENEDOR LARGO 30 ANCHO 20 ALTO 60 LARGO (cm) 587 Cajas a lo largo Paso 2 587÷30 = 19.57 19 587÷20 = 29.35 29 587÷60 = 9.78 9 Paso 3 30 x 19 = 570 20 x 29 = 580 60 x 9 = 540 Paso 4 587 – 570 = 17 587 – 580 = 7 587 – 540 = 47 Paso 2 233÷30 = 7.77 7 233÷20 = 11.65 11 233÷60 = 3.88 3 Paso 3 30 x 7 = 210 20 x 11 = 220 60 x 3 = 180 Paso 4 233 - 210 = 23 233 – 220 = 13 233 – 210 = 53 Paso 2 235÷30 = 7.83 7 235÷20 = 11.75 11 235÷60 = 3.92 3 Paso 3 30 x 7 = 210 20 x 11 = 220 60 x 3 = 180 Paso 4 235- 210 = 25 235 – 220 = 15 235 – 180 = 55 Espacio ocupado (cm) Espacio perdido (cm) ANCHO (cm) Cajas a lo ancho Espacio ocupado (cm) Espacio perdido (cm) ALTO (cm) Cajas a lo alto Espacio ocupado (cm) Espacio perdido (cm) 233 235 Paso 7. Determinar el número total de cajas que serán cubicadas. Combinación 1. 19 x 11 x 3 = 627 cajas Combinación 2. 29 x 3 x 7 = 609 cajas Combinación 3. 9 x 7 x 11 = 693 cajas La solución que maximiza el cubicaje es la número 3, con 693 cajas. Sin embargo, esta solución podría optimizarse ocupando el espacio perdido, a través de la colocación de costado de algunas cajas. Por ejemplo: a) En el largo del contenedor, donde se colocan 9 cajas a lo alto, quedan 47 cm de espacio perdido donde puede ubicarse una caja a lo largo (40 cm) o dos a lo ancho (20 cm c/u). b) En el ancho del contenedor, donde se colocan 7 cajas quedan 23 cm de espacio perdido, y puede colocarse una caja a lo ancho (20 cm). Esto es, también puede optimizarse. c) En el alto del contenedor, donde se ubican 11 cajas, quedan 15 cm de espacio perdido, pero se mantienen así porque las dimensiones de la caja son superiores y no pueden ubicarse otras cajas. Utilizando el mismo procedimiento, se construye una segunda matriz, y se calcula sobre la base del espacio perdido más grande en la opción ganadora, en este caso, 47cm. 52 Capítulo 4 Métodos para el cálculo del cubicaje Cuadro 4.1a Matriz del método exacto MEDIDAS DE LA CAJA (cm) Paso 1 CONTENEDOR LARGO 30 ANCHO 20 ALTO 60 LARGO (cm) 47* Cajas a lo largo Paso 2 47÷30 = 1.56 1 47÷20 = 2.35 2 Paso 3 30 x 1 = 30 20 x 2 = 40 Paso 4 47 – 30 = 17 47 – 40 = 7 Paso 2 233÷30 = 7.77 7 233÷20 = 11.65 11 233÷60 = 3.88 3 Paso 3 30 x 7 = 210 20 x 11 = 220 60 x 3 = 180 Paso 4 233 - 210 = 23 233 – 220 = 13 233 – 210 = 53 235÷30 = 7.83 7 235÷20 = 11.75 11 235÷60 = 3.92 3 Espacio ocupado (cm) Espacio perdido (cm) ANCHO (cm) Cajas a lo ancho Espacio ocupado (cm) Espacio perdido (cm) ALTO (cm) Cajas a lo alto 0 233 235 Paso 2 Espacio ocupado Paso 3 30 x 7 = 210 20 x 11 = 220 (cm) Espacio perdido Paso 4 235- 210 = 25 235 – 220 = 15 (cm) *Espacio sobrante o perdido originado por el primer acomodo. 60 x 3 = 180 235 – 180 = 55 Con estos resultados se calcula el número de cajas adicionales que pueden caber en los espacios perdidos en la primera matriz. Se desarrolla el Paso 6 y se determina el número total de cajas adicionales que serán cubicadas. Combinación 1. 1 x 11 x 3 = 33 cajas Combinación 2. 2 x 3 x 7= 42 cajas Combinación 3. 0 x 7 x 11 = 0 cajas Se selecciona la opción 2, de 42 cajas que se colocarán en los 47 cm a lo largo del contenedor, y que se suman a las 693 cajas anteriores, para obtener un total de 735 cajas de las 892 de capacidad volumétrica. 4.3 Método exacto para cargas paletizadas Como se indicó en la sección 2.2 Variantes de solución, los casos más simples son cajas con sus tres lados iguales o de una sola dimensión (1-D), con dos dimensiones iguales y una diferente (2-D), y el de tres dimensiones diferentes (3D); en este último caso el cubicaje tiene seis soluciones para acomodar una caja, debido a que puede ser manipulada para acondicionarla, es decir, que el largo, 53 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial ancho o alto puedan convertirse en la base de apoyo de la misma, girando la caja según convenga, cuidando las restricciones si las hubiera. Las soluciones son las siguientes: 1. 2. 3. 4. 5. 6. Largo (L) - ancho (A) - alto (H) Largo (L) –alto (A) – ancho (H) Ancho (A) –largo (L) – alto (H) Ancho (A) – alto (H) – largo (L) Alto (H) – largo (L) – ancho (A) Alto (H) – ancho (A) – largo (L) A H L Figura 4.1 Soluciones para acomodar una caja con tres dimensiones diferentes Ahora bien, si las cajas van a ser paletizadas, es requisito indispensable diseñar la estiba para determinar el número de cajas a embarcar por pallet. A continuación, se describe el procedimiento general de cálculo para ello. Paso 1. Establecer las diferentes formas de acomodo de los objetos a cubicar. Paso 2. Tabular el total de cajas a transportar, así como el peso y dimensiones del pallet a utilizar. Paso 3. Calcular el número de cajas a lo largo y a lo ancho del pallet. Paso 4. Diseñar la estiba, calculando el número de niveles o camas de la estiba, respetando la restricción de la altura; así como, el número de cajas por pallet. 54 Capítulo 4 Métodos para el cálculo del cubicaje Paso 5. Determinar el número de pallets necesarios para mover el total de cajas y su peso bruto total. Paso 6. Calcular el número de pallets completos y extras; estos últimos, en caso de que sobren cajas que no hayan podido entrar en un pallet completo. Paso 7. Determinar la altura máxima de los pallets extras. Paso 8. Calcular el peso volumétrico. Paso 9. Elaborar tabla comparativa peso-volumen. Ejemplo Una empresa que desea mover 800 cajas que contiene el producto que fabrica, cuyas dimensiones son las siguientes: 30 cm de largo, 20 de ancho y 60 de alto, con peso de 25 kg cada una. Para facilitar el trabajo de carga y descarga desean unitarizar el producto en pallets de 120 x 100 x 15 cm que pesa alrededor de 15 kg. El producto puede voltearse sin ninguna restricción, pero la estiba no debe rebasar 1.6 m de altura. De esta manera, la empresa tiene seis posibilidades de acomodar las cajas. Se pretende utilizar un contenedor multimodal cuyo factor de estiba es 2.5 m3/ton (o sea, 2500 cm3/kg). Pasos 1 y 2 Se llevan a cabo las combinaciones de largo, ancho y alto, y se registran los datos de peso del producto (caja), el pallet y el factor de estiba (Figura 4.2). Figura 4.2 Método exacto para cargas paletizadas: paso 1 y 2 De acuerdo con el Paso 3, se determina el número de cajas que caben a lo largo y ancho del pallet, con base en las dimensiones del largo y ancho de la caja. Asimismo, en el Paso 4, se calcula la altura máxima de la estiba (1ª aprox.), con base en el número de camas por la altura de la caja en cada caso, más la altura del pallet (15 cm). Sí el tamaño de la estiba rebasa la altura permitida (1.6 m), 55 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial debe eliminarse una cama (indicado con rojo en la Figura 4.3). De esta manera se obtiene la altura máxima de la estiba. Figura 4.3 Método exacto para cargas paletizadas: paso 3 y 4 En el Paso 5, se determinan las cajas por pallet, multiplicando el número de cajas que caben a lo largo y ancho de éste, por la cantidad de camas. De esta manera, el número de pallets a transportar se deriva del total de cajas (800) entre las cajas por pallet en cada caso. A partir de estas estimaciones y teniendo en cuenta que cada una de las cajas pesa 25 kg, pueden calcularse: la carga por pallet, el peso total de los pallets y su peso bruto (Figura 4.4). Figura 4.4 Método exacto para cargas paletizadas: paso 5 56 Capítulo 4 Métodos para el cálculo del cubicaje En el Paso 6, se calcula el número de pallets completos y extras; estos últimos, en razón de que es muy común que algunos viajan con un menor número de cajas o camas, es decir, no se completan. Por este este motivo, en el Paso 7, se calcula la altura máxima de los pallets extras. Figura 4.5 Método exacto para cargas paletizadas: paso 6 y 7 Con base en las cifras calculadas anteriormente, en el Paso 8 se calcula el peso volumétrico, dividiendo el espacio volumétrico que ocupa el total de estiba o pallets (largo x ancho x alto), entre su factor de estiba (𝐹𝐸). Esto se lleva a cabo de la siguiente manera: 𝑁𝑃 𝑥 (𝐿𝑝 𝑥 𝐴𝑝) 𝑥 𝐻𝑒 𝑁𝑃𝑒 𝑥 (𝐿𝑝 𝑥 𝐴𝑝) 𝑥 𝐻𝑒 𝑒 𝑃𝑉 = ( )+ ( ) 𝐹𝐸 𝐹𝐸 𝑃𝑉 = 𝑃𝑒𝑠𝑜 𝑣𝑜𝑙𝑢𝑚é𝑡𝑟𝑖𝑐𝑜 𝑁𝑃 = 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑝𝑎𝑙𝑙𝑒𝑡𝑠 𝐿𝑝 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝑝𝑎𝑙𝑙𝑒𝑡 𝐴𝑝 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑝𝑎𝑙𝑙𝑒𝑡 𝐻𝑒 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝑒𝑠𝑡𝑖𝑏𝑎 𝐹𝐸 = 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑒𝑠𝑡𝑖𝑏𝑎 𝑁𝑃𝑒 = 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑝𝑎𝑙𝑙𝑒𝑡𝑠 𝑒𝑥𝑡𝑟𝑎𝑠 𝐻𝑒 𝑒 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝑒𝑠𝑡𝑖𝑏𝑎 𝑒𝑥𝑡𝑟𝑎 Finalmente, en el Paso 9 se lleva cabo un resumen de los resultados (Figura 4.6). En primer lugar puede observarse que las opciones 1 y 5 son las de menor 57 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial volumen, y su acomodo es 30x20x60 y 60x20x30, respectivamente, sin embargo, debido a que la opción 5 viola la altura máxima permitida, ésta no se podrá utilizar. Por otro lado, también se identifica que en los casos 1, 3, 5 y 6, el peso bruto es mayor que el peso volumétrico, mientras que las opciones 2 y 4 esta situación se invierte, esto es, el peso volumétrico es mayor que el peso bruto. Sobre estos resultados, entonces ¿con cuál de estas opciones debe llevarse a cabo el cubicaje? Figura 4.6 Método exacto para cargas paletizadas: paso 8 y 9 Debido a que en la práctica se cobra por volumen o peso, pero también por viaje o por contenedor a transportar, la respuesta a dicha pregunta debe contestarse a partir de la capacidad del número de pallets que entran en el contenedor. Suponiendo que a éste le caben 20 pallets, entonces las alternativas 2, 3 y 4 no son viables, porque de otra manera tendría que contratar otro contenedor para llevar los pallets restantes. Por supuesto, estas opciones pueden provocar que el costo de transporte se duplique. Por todo ello, se confirma que la alternativa 1 es la más viable, porque se aprovecha mejor el transporte y respeta las restricciones. A pesar de ello, como se observa en la Figura 4.7, pueden existir espacios que no se cubren por completo y que habrá que rellenar con elementos de sujeción para evitar el desplazamiento de los productos. Figura 4.7 Contenedor de 40 pies con capacidad de 20 pallets 58 Capítulo 4 Métodos para el cálculo del cubicaje En el caso del acomodo de los pallets, sus dimensiones normalmente reducen el espacio ocupado, de hecho, todo parece indicar que ni la industria de la fabricación de camiones o contenedores así como de pallets, se han puesto de acuerdo para homogenizar las dimensiones de los pallets con las de los contenedores, con el fin de lograr un mejor acomodo y uso de la capacidad de transporte. Regresando al tema de la paletización, puede suceder que las cajas o empaques tengan dos caras con dimensiones iguales y una diferente. Por ejemplo, el largo (L) y ancho (A) pueden ser iguales: 35L x 35A x 25, dando como resultado las siguientes combinaciones: 1) 2) 3) 4) 5) 6) 35L 35A 35L 20 35A 20 35A 35L 20 35L 20 35A 20 20 35A 35A 35L 35L Desde luego, esta situación implicará una reducción de las formas de acomodar dichas cajas. Por ejemplo, del arreglo anterior puede apreciarse lo siguiente: las opciones 2, 4 y 6 se eliminan porque es el mismo acomodo para los casos 1, 3 y 6 quedando tres opciones, sin embargo, la 6 se elimina también porque es exactamente igual a la opción 3, quedando con la alternativa 1 como únicas soluciones de acomodo (35L x 35A x 20 y 35L x 20 x 35A). Otros factores que reducen el acomodo de la carga es que las cajas tengan restricciones de manipulación, es decir, que por alguna razón no puedan voltearse o acostarse de lado, tales como botellas de aceite comestible que tienden a humedecer su tapa y causar derrames o botellas con bebidas alcohólicas que siempre deben ir apuntando hacia arriba. En empaques de formas irregulares, cilíndricas o de otro tipo, es muy común la pérdida de espacio aprovechable en el transporte, por tanto, se deben buscar las diferentes formas de acomodo posibles, calcular el peso bruto y volumétrico para llegar a una solución. En el Anexo B se presenta el Algoritmo de solución del método exacto utilizado por este método de cálculo. 4.4 Método exacto con modelos de optimización En este documento se aborda el caso típico de cubicaje donde se resuelve un problema para un producto homogéneo con un embalaje uniforme. Sin embargo, en la práctica existen muchos productos con características especiales de forma irregular, que implica soluciones complejas para optimizar el cubicaje. En este sentido, se han desarrollado algoritmos y modelos matemáticos de optimización 59 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial para resolver algún caso en específico, por ejemplo, Liang S, et al. (2007), en su artículo A Hybrid Meta-heuristic for the Container Loading Problem, estudia la solución de los problemas de cubicaje determinando la mejor disposición de las mercancías con la mejor tasa de utilización en un contenedor, el cual resuelve el problema a través de optimización combinatoria, utilizando un método de dos fases centrado en la mejora de la eficiencia y en la reducción del tamaño del problema. En la primera fase, aplica un método constructivo incorporado reglas de decisión a partir del uso de la metaheurística de optimización por colonias de hormigas. En la segunda fase se utiliza un método de mejora basado en el algoritmo genético. Westerlund J. et al. (2005), A Problem Formulation for Optimal Mixed-Sized Box Packing, propone una solución para maximizar el espacio dentro de un contenedor con mercancías de diferente tamaño y forma. En su trabajo, se presenta un enfoque para la optimización del embalaje de tamaño mixto. Dentro de su problema gestiona el embalaje de cajas rectangulares mixtas de tamaño irregular para lograr una óptima asignación de la unidad en tres dimensiones de un espacio limitado. La asignación de cajas de tamaño mezclado permite a los planes de carga de los problemas tanto multi producto y un solo producto, generar una solución efectiva. El problema de formulación que este autor presenta es una nueva prórroga de las formulaciones anteriores donde se aplican dos dimensiones de diseño para instalaciones y dos y tres dimensiones para la estructura de planta de proceso. Por otro lado Nian-Ze Hu, et al. (2012) en su artículo Solving Packing Problems by a Distributed Global Optimization Algorithm, propone un nuevo método para resolver un problema de optimización de embalaje. La propuesta reformula un método para convertir la función objetivo no lineal a un programa de embalaje con una función creciente con una variable individual y dos parámetros fijos. De esta manera, el programa de embalaje original lo convierte en un programa lineal con la promesa de obtener un óptimo global. Dicho programa lineal se descompone en varios subproblemas mediante la especificación de diferentes valores de los parámetros, que se resuelve simultáneamente mediante un algoritmo de computación distributivo. Muchos ejemplos de esta naturaleza pueden encontrarse en la literatura científica, sin embargo, los transportistas y embarcadores están buscando que sus embarques sean lo más homogéneos posible en cuanto al tipo de productos que envían y con formas regulares en el embalaje. 4.4 Software especializado El software especializado es por demás una ventaja competitiva, sobre todo porque facilita la configuración y evaluación de diferentes alternativas en un ambiente de simulación en muy poco tiempo. En general, estos tipos de software están diseñados utilizando los métodos antes descritos y técnicas avanzadas de programación matemática y metaheurísticas para optimizar los resultados. No obstante lo anterior y a pesar de que en los últimos años este tipo de herramientas 60 Capítulo 4 Métodos para el cálculo del cubicaje tienen mayor presencia en el ámbito de la gestión logística, todavía son muy poco utilizadas por el gremio empresarial, por razones diferentes. Por ejemplo, algunas empresas argumentan que suele ser caro y no se justifica por la poca variabilidad que tienen sus productos, envases, empaques o embalajes, y otras, porque no cuentan con un especialista o conocedor de las herramientas y son de difícil aplicación. Lo cierto es que ambos casos no pueden justificarse plenamente, primero, porque las empresas prefieren mantener sus diseños de antaño y no buscan mejorar sus diseños para optimizar: maniobras de carga y descarga, transporte, almacenamiento, medio ambiente, etcétera; y en segundo lugar, no contemplan que el software cada vez es más amigable y puede ser utilizado por cualquier persona con la capacitación básica correspondiente. En el mercado existen diferentes empresas que ofrecen este tipo de tecnología con capacidades muy similares en sus formas de resolver problemas de cubicaje, dentro de los cuales destacan los siguientes: AXIOPACK, Quick Pallet Maker, Cargowiz Software, Cube-IQ, Cape Pack y Truckfill, mismos que se describen brevemente a continuación. El software AXIOPACK, por ejemplo, es un sistema parametrizable, adaptado a la resolución interactiva de problemas de cargamento. Propone al usuario una solución optimizada (volumen, peso y acomodo) para el cargamento de cajas como cajas de remolque o contenedores. Permite resolver rápidamente, la organización de cargamento complejos de centenares de bultos, de diferentes tamaños, según restricciones y reglas a respetar: reglas de orientación y manipulación, regla de apilamiento, posición relativa en el vehículo, restricciones de peso y volumen, reglas de prioridad y reglas de entrega (multi-clientes). Posee modo de visualización en 3D, rotación del contenedor y esquemas de colores, auguran una vista detallada de todos los productos cargados. Es una herramienta operativa, desde el diseño del portafolio de pedidos, hasta la organización de los embarques diarios, por lo tanto, contribuye a mejorar la planeación logística: captura pedidos, calcula las cantidades para completar el contenedor, selecciona la mejor combinación para la agrupación de bultos, elije el vehículo más adecuado, determina el número y tipo de vehículos (o contenedores) necesarios. Complementa las cargas de los vehículos (mejor coeficiente de ocupación) y organiza los embarques para la entrega a clientes. Quick Pallet Maker es un programa para el diseño de empaques y pallets para crear arreglos óptimos e introducir el mayor número de productos en cada embarque, minimizando los costos de embalaje. Este software utiliza las dimensiones estándar de cajas y agrega la holgura interna de forma automática, o diseña cajas con nuevas dimensiones de acuerdo con las medidas de los empaques primarios. Si el usuario conoce las dimensiones de las cajas, entonces puede ingresarse la información mediante una ventana especial de entrada de datos. Por otro lado, los pallets pueden ser modificados para acomodar un mayor número de cajas por cama o nivel, o alterar los niveles o camas con el fin de agregar mayor estabilidad. El programa también diseña la estiba considerando cajas iguales o diferentes por nivel. Restricciones de dimensiones de la caja, los 61 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial datos del pallet de embalaje y las restricciones de la carga. Entre otras funciones, incluyen el cálculo de la compresión de las cajas y sus divisores internos. Cargowiz Software optimiza la carga de contenedores y camiones. Ayuda a la planeación de carga de camiones, optimiza el espacio en contenedores y camiones. A partir de una lista de productos o ítems a cargar, importada desde Excel, Access o programas similares o del mismo programa, se planifica la secuencia de carga de los vehículos o equipo de transporte, previa selección del contenedor o caja de camión. Además de los contenedores estándar, el usuario puede también crear sus propios tamaños. El software calcula la distribución óptima y presenta el resultado, indicando los ítems cargados. Si quedan algunos sin cargar, calcula para el siguiente contenedor. Mediante gráficos e informes, representa la secuencia de carga paso a paso. Para resaltar la protección de los artículos frágiles, el software permite definir para cada artículo las orientaciones permitidas, de esa forma se garantiza que no se coloquen las cajas de manera inadecuada y con riesgo de que se deterioren los artículos. Finalmente, permite obtener informes y diagramas de carga, con un nivel de detalle que evita la menor duda sobre cómo proceder a ubicar la carga. Se muestra gráficamente la secuencia de carga paso a paso, acompañada de una lista que indica los códigos de los ítems a cargar en cada uno de los pasos. Puede imprimirse gráficos 3D representando las cajas con indicación de los códigos que las identifican e incluso puede obtenerse un listado de las coordenadas (x, y, z) de las ubicaciones en el espacio dentro del contenedor de transporte de cada una de las cajas. El software Cube-IQ, asegura incrementar la utilización del espacio de carga en contenedores, camiones, cajas plásticas, pallets y ULDs (Unit Load Devices, contenedor aéreo) hasta un 15% comparado con un proceso manual. Simplifica y agiliza la operación carga de vehículo o contenedores por medio de la planeación de la secuencia de carga asignada a cada ítem que permite mejorar la utilización del espacio y el tiempo de las operaciones de carga y descarga. Optimiza la estrategia de empaque para determinar las dimensiones ideales del envase de los productos y los pallets o seleccionar entre cajas de medida estándar para los productos. Con ello, permite maximizar el volumen total de carga de cada vehículo, contenedor, pallet o cajas plásticas posicionando automáticamente el centro de gravedad, para distribuir en forma segura y eficiente de la carga total. El Cape Pack y software Truckfill, son dos herramientas que se conjuntan para diseñar la estiba y cubicaje, incluido los planes de carga de los contenedores y camiones. Prioriza y planifica las entregas de mercancías en el proceso de distribución a partir de una lista de productos o ítems a cargar, importada desde Excel, Access o programas similares o del mismo programa, planificando la secuencia de carga de acuerdo con el contenedor o caja de camión seleccionado previamente. Asimismo, permite obtener informes y diagramas de carga, con un nivel de detalle que evita la menor duda sobre cómo proceder a ubicar la carga. Genera diferentes resultados o soluciones del mismo problema. Con ello, permite maximizar el volumen total de carga de cada vehículo, contenedor o pallet, para distribuir en forma segura y eficiente de la carga total. 62 Capítulo 4 Métodos para el cálculo del cubicaje Como puede notarse, las características de cada uno de estos tipos de software especializado para el cubicaje, son muy similares entre sí debido a que su enfoque está orientado a resolver problemas complejos de cubicaje desde el punto de vista de la gestión logística y en todos los casos. Dichas herramientas, generalmente trabajan en ambiente Windows, lo que facilita su integración a los sistemas computacionales. En esta sección no se hace la recomendación de alguna en especial porque no se están evaluando y comparando en este trabajo. Más bien esta decisión corresponde a la empresa que lo desea adquirir de acuerdo con sus necesidades reales. En este proyecto, para fines de análisis se hace uso del software Cape Pack y Truck Fill debido a la disponibilidad en el Instituto Mexicano del Transporte, donde se desarrolló este trabajo. 63 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 64 Capítulo 5 Desarrollo metodológico En este capítulo se presenta brevemente una explicación de los procedimientos utilizados para llevar a cabo el proceso de cubicaje mediante el uso del software Cape Pack y Truck Fill, especializado para el diseño de cubicaje. Dicho software permite llevar a cabo simulaciones sobre los diferentes alternativas de acomodo de las mercancías dentro de un camión o contenedor, con el fin de conocer los diferentes niveles de eficiencia en el uso del de su capacidad cúbica y de su superficie. 5.1 Simulación con Cape Pack 5.1.1 ¿Qué es el Cape Pack? Es un software simulador que ayuda a diseñar la distribución de la carga en camiones y contenedores de manera más eficiente. Permite planificar múltiples órdenes, optimizando la carga, a través de la asignación de prioridades a cada uno de los artículos que conforman la carga. Este software genera los siguientes beneficios: Embarca más producto. Evita espacios vacíos en los embarques. Optimiza la ruta de entregas. Reduce costos de embarque. Ahorra combustible y reduce emisiones de CO2. Se integra con WMS (Warehouse Management Systems) Sistemas de gestión de almacenes. Crea documentación que apoya al plan de embarque. Optimiza métodos de manejo de materiales. Acelera la carga y descarga. 5.1.2 Procedimiento de utilización de Cape Pack El uso de este software es muy amigable y se adapta a muy diferentes situaciones. En los párrafos siguientes se lleva a cabo una breve descripción de las pantallas utilizadas para resolver el problema de aplicación: 65 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial a. En la Figura 5.1 se muestra la vista inicial, la cual se encuentra dividida en tres secciones, las cuales, cada una atiende el problema o necesidad específica a saber: i) Pallet Group utilizada para realizar el “palletizado” de la carga a través de la elección del pallet; ii) Arrange/Desing Group agrega el diseño digital del envase, empaque, pallet y selección del camión contenedor para el caso asignado; iii) por su parte, Casefill Group se enfoca en la simulación adecuada para cubicar cajas de cartón de diferentes tamaños y materiales. Figura 5.1 Pantalla de inicio CAPE PACK, v2.13 b. 66 En una segunda etapa, se selecciona la opción Arrange/Desing Group activando la opción Vary, con el fin de estar en posibilidad de modificar los siguientes cuatro componentes: envase del producto (Box); embalaje (Case); Pallet y Contenedor (53’footter, en el ejemplo), asignando a cada uno de ellos las dimensiones apropiadas, tal y como se observa en las Figuras de la 5.2 a la 5.5. Capítulo 5 Desarrollo metodológico Figura 5.2 Diseño del envase Figura 5.3 Diseño del embalaje 67 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 5.4 Selección de pallet De manera particular, la selección del tipo de pallet a utilizar, se lleva a cabo de acuerdo a las necesidades del empaque y que el proveedor disponga. Sí éste no se encuentra dentro del catálogo internacional, el software cuenta con la opción de editar o crear el pallet con las medidas y material necesarios. Figura 5.5 Editar el contenedor 68 Capítulo 5 Desarrollo metodológico En este caso, el software incluye una lista de contenedores predeterminados para seleccionar el que será utilizado, sin embargo, si dichos contenedores no satisfacen las necesidades en cuanto a dimensiones, el software permite editar un nuevo contenedor. c. Una vez diseñado la unidad de carga, es necesario establecer las restricciones especiales para realizar los cálculos conforme a las necesidades reales, por ejemplo, indicar al software si las dimensiones ingresadas son internas o externas, el número de camas en la estiba, sistema de unidades de medida, tipo de arreglos en las estibas (en columnas o intercaladas), entre otros, todo ello con la finalidad de lograr un mejor resultado y análisis. Figura 5.6 Variables a considerar extra d. e. Ingresados todos los datos del producto, empaque y contenedor se procede a Salvar y Calcular la eficiencia de cubicaje. Resultados. Con base en la información ingresada a Cape Pack, este último, genera reportes sobre el diseño del paletizado y su acomodo dentro del contenedor (Figura 5.8 y 5.9). Para poder observar los resultados de manera más amplia, puede seleccionarse la opción de “Truck” y generar un Reporte en formato PDF. Es importante señalar que el software produce diversos escenarios de información, desde los más eficientes, hasta los menos eficientes. 69 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 5.7 Salvar y calcular cubicaje Figura 5.8 Resultados de cálculo 70 Capítulo 5 Desarrollo metodológico Figura 5.9 Acomodo de la carga En este reporte, puede observarse la posición de las tarimas con las cajas del producto, su peso y dimensiones, tanto de la carga como del contenedor. En esta pantalla puede moverse la posición de la mercancía como mejor convenga (ver las restricciones de carga) y no sólo esta cara del contenedor sino también desde otros ángulos. Así como en los cálculos antes hechos Cape Pack optimiza y ofrece soluciones de más del 80% de área utilizada del contenedor y 66.2% de volumen utilizado. Hasta aquí el programa llega con lo relacionado a la metodología, éste tiene muchos beneficios ya que genera un reporte en formato PDF el cual se puede imprimir o bien mandar por correo desde el programa. Por lo anterior, un resumen de los pasos a seguir para el uso del software se presenta en la Figura 5.10. Truck Fill es un software de simulación que apoya al diseño del cubicaje en camiones y contenedores, con productos mixtos. Su uso permite, a grande rasgos, elegir un tipo de contenedor o camión que se desea cargar, ingresar las dimensiones y las cantidades de los productos a cargar y definir las restricciones de carga como prioridad de entrega, normas de apilado o secuencias. Sus ventajas principales son las siguientes: 71 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 5.10 Simulación con Truck Fill 72 Capítulo 5 Desarrollo metodológico Optimizar la carga de contenedores y camiones con hasta 400 referencias distintas. Contar con bases de datos de productos y contenedores de camiones. Seleccionar distintas opciones de carga. Disponer de informes de carga con detalles de la misma y packing list. Imprimir informes, enviarlos por e-mail o guardarlos en formato web. Guardar datos numéricos y gráficos en todo tipo de aplicación Windows. 5.2 Truck Fill 5.2.1 ¿Qué funciones desempeña Truck Fill? Truck Fill, ayuda a la planificación para cargar camiones. Crea, edita, imprime y guarda los planes para cargar multiproductos en los contenedores de transporte, para evitar que éstos se trasladen con espacios vacíos o se pierda tiempo calculando cuántos productos más pueden cargarse en sus contenedores y camiones. Optimiza el acomodo de los productos en los camiones y contenedores, teniendo en cuenta las restricciones y prioridades de entra de las mercancías, planificando para lograr minimizar el número de camiones y contenedores necesarios. Este tipo de herramientas muestra al personal del almacén como cargar los contenedores, y apoya a los sistemas de administración de almacenes y a la planificación de los recursos. Es un software que se integra al Cape Pack que se utiliza para diseñar el empaque y embalaje de las cargas. Guarda una base de datos con información de los productos y tamaños de contenedor que se utilizan frecuentemente. 5.2.2 Procedimiento de utilización de Truck Fill Truck Fill usa bases de Microsoft Access para almacenar la información de productos individuales o estibas. Es un programa estándar de Windows, que opera en un estilo similar a Cape Pack y Microsoft Word. El programa es fácil de usar, con botones en pantalla, menús desplegables, íconos sobre la barra de herramientas y pestañas con pantallas de entrada de datos. Como Word, Truck Fill es un sistema integral, que atienden a una amplia gama de necesidades. Por ello, es un software accesible y amable con el usuario con conocimiento básico en computación. El menú inicial es el punto de entrada del programa donde permite elegir las funciones que se desea realice el programa (Figura 5.11). Está diseñado para proporcionar acceso fácil a ciertas funciones que afectarán a todo el sistema. 73 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 5.11 Menú inicial y selección de las funciones Truck Fill permite importar alrededor de 32,000 productos de forma rápida y sencilla, de los cuales pueden seleccionarse algunos para ser modelados para un acomodo particular, teniendo en cuenta sus características físicas, pero también logísticas (Figura 5.12). Figura 5.12 Selección de productos Una vez que se cargó la información necesaria de cada producto con sus características físicas y restricciones de carga y descarga, se procede a seleccionar un contenedor de acuerdo al tipo de tamaño que el usuario considere, 74 Capítulo 5 Desarrollo metodológico contenidos en un catálogo con diversas opciones, sin embargo, si no se encuentra el tipo de contenedor deseado, este software permite diseñarlo conforme a las dimensiones especificadas por el usuario (Figura 5.13). Figura 5.13 Selección del contenedor Truck Fill permite configurar cada producto cargado en cuanto a forma y dimensiones, así como establecer las restricciones de carga, cantidad, ubicación y preferencia de posición dentro de un contenedor (Figura 5.14). Figura 5.14 Diseño de envase del producto Esta herramienta permite importar la estiba o pallet diseñado en Cape Pack con el fin de agilizar su funcionamiento (Figura 5.15). 75 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 5.15 Integración con Cape Pack Una vez que la información fue cargada en el software se procede al cálculo y Truck Fill genera diversas opciones de acomodo dentro del contenedor, cada una con sus respectivos niveles de eficiencia de cubicaje, el número de productos por contenedor y el espacio que se utilizaría por la carga. Este reporte puede imprimirse en papel, como pdf o cargar como a un sitio web predeterminado por el usuario para su análisis posterior (Figura 5.16). Figura 5.16 Resultados del software Truck Fill La utilización de este tipo de herramientas permite llevar a cabo un número de simulaciones infinitas cambiando los parámetros a analizar. Por ejemplo, el número de productos, dimensiones, peso, prioridades de entrega, entre otros. 76 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados En este capítulo se describen los resultados de la aplicación del procedimiento descrito en el capítulo anterior a un caso de estudio particular. Por razones de confidencialidad, se omite el nombre del gerente y empresa que proporcionó la información para hacer el ejercicio. Cabe mencionar, que este caso de estudio y los resultados que arrojan sólo servirán de caso hipotético para la empresa en la medida que decidan modificar su producto como aquí se propone. Por lo anterior, las figuras utilizadas en esta sección sólo son esquemáticas y no precisamente representan el producto que se analiza. 6.1 Planteamiento del problema Un fabricante mexicano ubicado en una zona industrial de la Ciudad de México fábrica artículos industriales para el mantenimiento de plantas de producción y, en particular, elabora una aspiradora que es transportada en contenedores estándar de 40 pies, que son enviados a un cliente frecuente ubicado en Santiago de Chile, y son re-distribuidas en esa región del mundo. Debido a que el Incoterm de negociación es FOB, es decir, el fabricante paga el transporte y el despacho de las mercancías hasta el puerto de embarque, por tanto, se desea reducir el costo de transporte por unidad movilizada entre la ciudad de México y Manzanillo, a partir de un mejor uso de la capacidad de carga de cada contenedor. No obstante lo anterior, la compañía también desea conocer cuál es el costo de su producto en el punto de venta en el exterior, a partir de un mejor aprovechamiento de la capacidad de transporte y, con ello, revisar cómo esta situación influye en su nivel de competitividad en el mercado extranjero donde exporta sus productos. Específicamente, el pedido promedio mensual de dicho cliente es de 1,280 aspiradoras, ocupando generalmente ocho contenedores, sin embargo, en la Gerencia General de la empresa se reconoce que es muy común que los contenedores no se utilicen a su máxima capacidad debido a las dimensiones del producto, desaprovechando el espacio disponible. La gerencia, señaló que los pedidos son embarcados de la Ciudad de México por el puerto de Manzanillo para ser desembarcados en el puerto de Valparaiso, Chile, utiliza los servicios de una línea naviera que su ruta inicia en Asia y que tiene el itinerario siguiente a partir del puerto de Manzanillo, Lázaro Cárdenas, Callao, Iquique, Puerto Angamos y Valparaiso. 77 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.1 Ruta en América de la naviera asiática 6.2 Características físicas de la aspiradora Las características físicas actuales de la aspiradora FGE300 presenta 94.0 cm de alto, 43.6 cm ancho y 50.0 cm de largo. Con estas dimensiones su ocupación volumétrica por pieza equivale a 204,920 cm3. Por su parte, el embalaje tiene las siguientes dimensiones: 100.0 cm de alto, 50.0 cm de ancho y 58.0 cm de largo, lo que significa que el volumen ocupado por la caja de empaque, ya con material de protección unicel y los complementos de la aspiradora, ocupa un volumen de 290,000 cm3. Utilizando un contenedor de 40' GP Standard 8x8'6", con medidas internas de 235 cm de alto, 232 cm de ancho y 1200 cm de largo, supone un volumen de 65’424,000 cm3. Por lo anterior, cada contenedor teóricamente debería cargar 225 piezas o aspiradoras, que se deriva de la división del 65’424,000 cm3/290,000 cm3, desde luego, sin considerar ningún tipo de restricción, tales como las dimensiones del contenedor y del producto, las pérdidas 78 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados de espacio por acomodo, altura máxima permitida de la estiba, entre otras. Por esto último, se deriva el siguiente cuestionamiento técnico: ¿Cuál será el máximo número de aspiradoras que podrán moverse por contenedor? En la Figura 6.2 se ilustra gráficamente el diseño actual de la aspiradora, la cual está conformada por el motor que se encuentra en la parte superior del depósito de polvo, la manguera de aspiración y un patín con manubrio fijo. Nota: figuras ilustrativas Figura 6.2. Dimensiones actuales de la aspiradora industrial y su embalaje 6.3 Rediseño del producto Considerando los argumentos de Connolly (2005), donde el rediseño de los productos puede ser una alternativa para optimizar el espacio y aumentar el número de piezas enviadas por contenedor, a fin de disminuir el costo de transporte, se le propuso al Gerente General analizar el efecto de rediseñar su producto con el propósito de maximizar el uso de la capacidad de transporte, buscando que ello no fuese oneroso para la empresa. Por lo anterior, conjuntamente con el departamento de diseño se procedió a plantear una propuesta de rediseño de la aspiradora, la cual consistió en reducir su altura a través del uso de un mecanismo retráctil que permitiera guardar el motor en el interior del depósito del polvo, actualmente ubicado en la parte superior de la aspiradora, desde luego, protegido con los elementos necesarios para evitar su contaminación o deterioro. En la Figura 6.3, puede apreciarse las dimensiones actuales y propuestas para este producto. 79 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Nota: figuras ilustrativas Figura 6.3 Dimensiones actuales y propuestas Por supuesto, el embalaje también sufrió cambios en sus dimensiones, tal y como puede apreciarse en la Figura 6.4. Nota: figuras ilustrativas Figura 6.4 Dimensiones propuestas del embalaje Con base en la metodología descrita en el capítulo anterior, se utilizó el software Cape Pack, con el fin del llevar a cabo las simulaciones para determinar el mejor acomodo de las mercancías para la situación actual y la propuesta a fin de dar 80 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados respuesta al cuestionamiento de la compañía. Las propuesta se analizó en dos vertientes, la primera utilizando pallets para agilizar las maniobras y, la segunda, reforzando el embalaje para evitar el uso de pallets con la consigna de aprovechar al máximo el espacio del contenedor con carga útil, aún y cuando se invirtiera un poco más tiempo por el acomodo manual. Para ambas simulaciones se establecieron las siguientes restricciones: Restricciones de la estiba Cantidad permitida de productos por pallet De 1 a 843 Dimensión vertical Acomodar sólo por altura Número máximo de productos por columna Ninguno Prioridad de carga Ninguna Flexibilidad para estar o no en la base del No contenedor Restricciones del pallet Dimensiones máximas Si Altura máxima 2300 mm Peso máximo 907.19 kg Restricciones de contenedor Peso máximo 26,500 kg Altura máxima 2350 mm Cuadro 6.1 Restricciones de la estiba 6.4 Situación actual Hoy por hoy, se acomodan ocho aspiradoras sobre un pallet que tiene las siguientes dimensiones: 100 cm de ancho, 120 cm de largo, 15 cm de altura y 25 kg de peso. Con base en este diseño de estiba, el contenedor transporta 160 aspiradoras en total que es llenado con 20 pallets de dos niveles (cuatro aspiradoras por nivel). Con base en esta información se llevaron a cabo las simulaciones con Cape Pack para calcular la eficiencia actual de uso del pallet y del contenedor, obteniéndose los siguientes resultados: 6.4.1 Respecto al pallet Se estima que la capacidad cubica utilizada por la estiba es de 82.3%, en tanto que la superficie utilizada es de 96.7%, cifras que a primera vista podrían calificarse como buenos indicadores. La dimensión volumétrica de cada estiba es 81 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial de 2.58 m3, con un peso total de 385 kg, con una altura de 2.15 metros. La Figura 6.5, muestra los resultados de la simulación de Cape Pack, donde se aprecian los resultados comentados. Figura 6.5 Situación actual de la estiba utilizada para el transporte de aspiradoras 6.4.2 Cubicaje del contenedor Respecto al acomodo de la carga al interior del contenedor, Cape Pack, entrega 40 soluciones jerarquizadas por la eficiencia calculada en función de la superficie y 82 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados volumen cúbico utilizado del contenedor, así como del número de pallets y productos movidos en cada solución por contenedor (ver cuadro 6.2). Cuadro 6.2 Simulación situación actual Sol. No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 Pat #Per Type Load I 22 S 22 T 21 T 21 T 21 T 21 T 21 T 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 C 20 T 20 T 20 T 20 T 20 S 20 S 20 S 20 S 20 S 20 S 20 D 20 I 19 S 19 S 19 C 18 I 18 I 17 C 16 I 16 I 16 #Per Layer 22 22 21 21 21 21 21 21 21 21 21 21 21 21 21 21 21 21 21 20 20 20 20 20 20 20 20 20 20 20 20 19 19 19 18 18 17 16 16 16 # of Layers 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 SP Per pallet 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 SP per Truck 176 176 168 168 168 168 168 168 168 168 168 168 168 168 168 168 168 168 168 160 160 160 160 160 160 160 160 160 160 160 160 152 152 152 144 144 136 128 128 128 DV H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H Cube Eff. 87.9% 87.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 83.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 79.9% 75.9% 75.9% 75.9% 71.9% 71.9% 67.9% 63.9% 63.9% 63.9% Area Prod Eff Eff 93.4% 12000 93.4% 12000 89.2% 12000 89.2% 12000 89.2% 12000 89.2% 12000 89.2% 12000 89.2% 12000 89.2% 11800 89.2% 11800 89.2% 11800 89.2% 11800 89.2% 12000 89.2% 11600 89.2% 11600 89.2% 11800 89.2% 12000 89.2% 11800 89.2% 11800 84.9% 12000 84.9% 12000 84.9% 12000 84.9% 12000 84.9% 12000 84.9% 11400 84.9% 11800 84.9% 11800 84.9% 11600 84.9% 11400 84.9% 11600 84.9% 11000 80.7% 11800 80.7% 11400 80.7% 10600 76.5% 10800 76.5% 11600 72.2% 11400 68.0% 9600 68.0% 12000 68.0% 11200 Prod. Lengh 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2000 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2000 2200 2200 2000 2000 2000 2000 2000 2000 Prod width 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 2150 Prod height 8470 8470 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 8085 7700 7700 7700 7700 7700 7700 7700 7700 7700 7700 7700 7700 7315 7315 7315 6930 6930 6545 6160 6160 6160 Como puede apreciarse del Cuadro 6.1, Cape Pack ubica en el lugar veinteavo el acomodo actual de las 20 estibas al interior del contenedor, determina 79.9% de eficiencia en la capacidad cubica y 84.9% en el uso del área del contenedor. En la 83 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.6, se muestra el acomodo de la situación actual de los productos al interior del contenedor. Figura 6.6 Acomodo actual de las estibas al interior del contenedor Por lo anterior, se demuestra que aún existen mejores soluciones de acomodo, aún sin modificar el producto. En este caso, en la Figura 6.7 se observa que la mejor solución permite acomodar dos estibas adicionales, lo que significa transportar 16 aspiradoras más y mejorar la eficiencia cúbica y de superficie del contenedor en 8 y 8.5%, respectivamente. 84 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados Figura 6.7 Acomodo actual de las estibas al interior del contenedor (mejorado sin modificar el producto) Resulta interesante observar que el peor acomodo de los productos apenas aprovecha 64% y 68% de cubicaje y área del contenedor, respectivamente. Por supuesto, esta solución sólo podría trasportar 128 aspiradoras en 16 pallets, o sea, movería solamente 76% (128/176) de los productos por contenedor, respecto a la mejor solución sin modificar el producto. Por lo que respecta a las 40 soluciones que arroja el software utilizado, se aprecia que la mejor eficiencia corresponde a la superficie utilizada del contenedor, en contra del uso de la capacidad cúbica, que muestra en todos los casos menores niveles de eficiencia. 85 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 100.0% 180 90.0% 160 80.0% 140 70.0% 120 60.0% 100 50.0% 80 40.0% 60 30.0% 40 20.0% 20 10.0% 0 0.0% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 200 Opciones de acomodo Aspiradoras por contenedor Pallets por contenedor Eficiena cubica (%) Eficiencia del área (%) Figura 6.8 Eficiencia cubica y de superficie situación actual Respecto al peso máximo transportado, en la Figura 6.9 puede apreciarse que el peso total de las aspiradoras (incluido el peso de los pellets) para la situación actual, apenas cubre 29% de la capacidad nominal de carga del contenedor (26.0 toneladas para este caso). Como es evidente, el peso transportado no representa una restricción al cubicaje y a la circulación del vehículo debido al tipo de producto que se maneja, incluso para la mejor solución que llega a 33%. Capacidad de carga utilizada 35% 30% 25% 20% 15% 10% 5% 0% 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 Opciones de acomodo Capacidad nominal = 26 toneladas Figura 6.9 Capacidad nominal de carga utilizada 86 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados 6.5 Situación propuesta 1. Modificar dimensiones de la aspiradora utilizando pallets para agilizar las maniobras Teniendo en cuenta que el empaque de la aspiradora deberá reducirse 30% de su altura, por una reducción de la altura de la aspiradora de 94.0 a 63.0 cm y sin modificar las medidas de ancho y largo (50.0 y 58.0 cm, respectivamente), se procedió a realizar la simulación utilizando Cape Pack, considerando las restricciones antes mencionadas. Los resultados principales para el diseño de la estiba y el acomodo de éstas al interior del contenedor, se describen a continuación: Respecto al pallet pudo establecerse que la capacidad cubica de la estiba y la superficie utilizada del pallet resultó en 86.4% y 96.7% respectivamente. Dichas cifras, comparadas contra la situación actual no presentan cambios significativos, salvo que se mejora el uso de la capacidad cúbica y el número de aspiradoras por pallet se incrementa 50% con respecto a lo que actualmente se maneja, pasando de ocho a doce aspiradoras con la modificación del producto, ocupando 2.70 m 3 de volumen, el cual resulta un poco mayor al volumen de la estiba actual (2.58 m3). Por obvias razones, el peso de la estiba aumentó de 385 a 565 kg, incluido el peso del pallet. La Figura 6.10 muestra los resultados comentados de la simulación con Cape Pack. Respecto al acomodo de las estibas al interior del contenedor, Cape Pack entrega 40 soluciones jerarquizadas por la eficiencia calculada en función de la superficie y volumen cúbico utilizado del contenedor, así como del número de pallets y productos movidos en cada solución por contenedor (ver Cuadro 6.2). Respecto al acomodo de las estibas al interior del contenedor con el producto modificado, se obtuvo que la mejor solución acomoda 22 estibas en su interior, logra 92% de eficiencia en la capacidad cúbica y 93.4% de eficiencia en el uso de la superficie del contenedor. Comparando estas cifras con la situación actual, se logra mejorar en 12.1 y 8.5% la eficiencia de uso en ambos casos respectivamente, sin embargo, la modificación del producto, permite llevar 104 aspiradoras más en el contenedor, es decir, 65% adicional con respecto a la situación actual (160 aspiradoras), lo que hace que mejore el indicador de economías de escala, esto es, con el rediseño del producto, por cada contenedor podrían transportarse 264 aspiradoras en total, lo que significa que sólo se utilizarán cinco contenedores de los ocho que se vienen utilizando actualmente, reflejándose esto como un ahorro sustancial por concepto de transporte. 87 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.10 Diseño de la unidad de carga con modificación del producto utilizando pallets 88 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados Cuadro 6.3 Simulación situación 1 con producto modificado Sol. No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 Pat #Per Type Load I 22 S 22 T 21 T 21 T 21 T 21 T 21 T 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 S 21 C 20 T 20 T 20 T 20 T 20 S 20 S 20 S 20 S 20 S 20 S 20 D 20 I 19 S 19 S 19 C 18 I 18 I 17 C 16 I 16 I 16 #Per Layer 22 22 21 21 21 21 21 21 21 21 21 21 21 21 21 21 21 21 21 20 20 20 20 20 20 20 20 20 20 20 20 19 19 19 18 18 17 16 16 16 # of Layers 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 SP Per pallet 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 SP per Truck 264 264 252 252 252 252 252 252 252 252 252 252 252 252 252 252 252 252 252 240 240 240 240 240 240 240 240 240 240 240 240 228 228 228 216 216 204 192 192 192 DV H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H H Cube Eff. 92% 92% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 88% 84% 84% 84% 84% 84% 84% 84% 84% 84% 84% 84% 84% 79% 79% 79% 75% 75% 71% 67% 67% 67% Area Eff 93% 93% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 89% 85% 85% 85% 85% 85% 85% 85% 85% 85% 85% 85% 85% 81% 81% 81% 77% 77% 72% 68% 68% 68% Prod Eff 12000 12000 12000 12000 12000 12000 12000 12000 11800 11800 11800 11800 12000 11600 11600 11800 12000 11800 11800 12000 12000 12000 12000 12000 11400 11800 11800 11600 11400 11600 11000 11800 11400 10600 10800 11600 11400 9600 12000 11200 Prod. Lengh 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2000 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2200 2000 2200 2200 2000 2000 2000 2000 2000 2000 Prod width 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 2250 Prod height 12430 12430 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11865 11300 11300 11300 11300 11300 11300 11300 11300 11300 11300 11300 11300 10735 10735 10735 10170 10170 9605 9040 9040 9040 La Figura 6.11 muestra la mejor solución de acomodo que arroja la simulación considerando el producto modificado utilizando pallets. 89 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.11 Distribución de los pallets al interior del contenedor con el producto modificado De igual modo, en las 40 soluciones que arroja la simulación del software, puede apreciarse que la eficiencia del área utilizada del contenedor y del uso de la capacidad cúbica, tienden a ser muy similares en todos los casos (ver Figura 6.12). Esto demuestra que la modificación del producto permite una mejor utilización del contenedor tanto en su capacidad volumétrica como de superficie. No obstante lo anterior, las peores soluciones para acomodar el producto modificado pueden caer a niveles por debajo del 70% de la capacidad volumétrica y de superficie, con apenas 16 pallets por contenedor (ver Figura 6.10 y Cuadro 6.3). 90 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados 300 100% 90% 250 80% 70% 200 60% 150 50% 40% 100 30% 20% 50 10% 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 0% Opciones de acomodo Aspiradoras por contenedor Pallets por contenedor Eficiena cubica (%) Eficiencia del área (%) Figura 6.12 Eficiencia cúbica y de superficie situación 1 propuesta 39 37 35 33 31 29 27 25 23 21 19 17 15 13 11 9 7 5 3 50% 45% 40% 35% 30% 25% 20% 15% 10% 5% 0% 1 Capacidad de carga utilizada Respecto al peso máximo transportado, en la Figura 6.13 puede apreciarse que el peso total de las aspiradoras (incluido el peso de los pallets) para la mejor solución con el producto modificado apenas cubre la mitad (48%) de la capacidad nominal de carga del contenedor (26.0 toneladas para este caso), aún y cuando el número de productos a transportar se incrementará 65% con respecto a la situación actual. Como es evidente, el peso transportado sigue sin representar una restricción al cubicaje y a la circulación del vehículo. Opciones de acomodo Peso nominal utilizado con producto modificado Peso nominal utilizado situación actual Capacidad nominal = 26 toneladas Figura 6.13 Capacidad nominal de carga utilizada con producto modificado 91 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 6.6 Situación propuesta 2. Modificando las dimensiones de la aspiradora sin utilizar pallets Con la intensión de aumentar el número de productos por contenedor, en esta propuesta se asume que el fabricante no utiliza pallets para acomodar sus aspiradoras al interior del contenedor, es decir, no requerirá del diseño de una estiba, pero sí se verá obligado a mejorar el diseño de su empaque reforzando el corrugado vertical de la caja de cartón utilizada como embalaje, lo que supondría incurrir en un costo adicional de rediseño y maniobras, además de invertir mayor tiempo en el proceso de carga y descarga. No obstante lo anterior, la gerencia argumenta que los costos de embalaje se consideran despreciables debido a que se incluye en la negociación por volumen que se lleva a cabo con su proveedor, no así el hecho de que tengan que contratar personal para armar una cuadrilla de carga y descarga, además del tiempo que se llevarían para realizar las maniobras. Para el análisis de esta segunda propuesta, en primer lugar se llevó a cabo la simulación de la situación actual sin modificar el producto y sin hacer uso de pallets. Para realizar el cálculo de la capacidad utilizada por el contenedor, se utilizó el software Truck Fill, el cual permite acomodar la carga directamente al interior del contenedor, sin hacer uso de los pallets. Los resultados muestran que el contenedor puede transportar 192 aspiradoras y no las 228 teóricas que se suponen caben sin contemplar algún tipo de restricción (ver sección 6.2). Este resultado, implica que la capacidad cúbica utilizada sea de 86.2% (véase Figura 6.14), en tanto, el área utilizada del contenedor es de 98.0%. Como es evidente, estos resultados reflejan un mejor uso de la capacidad del transporte sin necesidad de modificar las dimensiones actuales de la aspiradora. 92 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados Figura 6.14 Simulación de la situación actual mejorada sin hacer uso de pallets En este mismo orden de ideas, se llevó a cabo la simulación de la situación propuesta contemplando la modificando de las dimensiones de la aspiradora, sin hacer uso de pallets. Los resultados muestran que la capacidad cúbica utilizada del contenedor es de 90.5% y pueden transportarse 288 aspiradoras. De igual manera, con los datos que arrojó Truck Fill, se estimó que el área utilizada del contenedor sería de 99% (Figura 6.15), la cual resulta ser la solución que mayor cantidad de aspiradoras puede moverse por contenedor. El peso de la carga, nuevamente no representa una restricción para realizar el cubicaje. 93 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.15 Simulación de la situación actual mejorada sin hacer uso de pallets 6.7 Resumen comparativo de resultados En la Figura 6.16 se observa un resumen comparativo de los resultados. La Situación actual se refiere al acomodo que la empresa utiliza actualmente de sus productos, la Actual mejorada es la primera aproximación que el software Cape Pack estima sin hacer cambios al producto analizado, la Situación propuesta se refiere a los resultados que se obtienen cuando la aspiradora ha sido modificada, por su parte, la situación actual mejorada y propuesta sin pallets se refiere al acomodo manual de las aspiradoras directamente sobre el contenedor. 94 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados 350 95% 24 300 250 90% 200 85% 150 100 80% Número de aspiradoras Capacidad utilizada (eficiencia) 100% 50 75% 0 (Alt 1) Situación actual (SMA y CDE) (Alt 2) Situación actual mejorada (SMA y CDE) (Alt 3) Situación propuesta (MA y CDE) (Alt 4) Situación actual (SMA y SDE) (Alt 5) Situación propuesta (MA y SDE) Alternativas Cubicaje de la estiba Cubicaje utilizado del contenedor Número de aspiradoras por contenedor Área del pallet Superficie utilizada del contenedor SMA = sin modificar la aspiradora; CDE = con diseño de la estiba (con pallets) MA = modificado la aspiradora; SDE = sin diseño de la estiba (sin pallets) Figura 6.16 Comparación de alternativas En la Figura 6.16 anterior, puede apreciarse cómo a través del rediseño o modificación de la aspiradora (Alts. 3 y 5), se logra un mejor uso de la capacidad cúbica y de la superficie del contenedor, incrementándose sustancialmente el número de aspiradoras a transportar. Estas cifras permiten reducir a cinco el número de contenedores para mover las 1,280 unidades por mes que exporta la empresa (ver Cuadro 6.4). En contraparte, las alternativas 1, 2 y 4 presentan menores niveles de uso de la capacidad cúbica del contenedor y, por tanto, una menor cantidad de aspiradoras con respecto a las alternativas 3 y 5, lo que implica a su vez, que requieren un mayor número de contenedores. Ciertamente, las alternativas de la situación propuesta con y sin el uso de pallets (Alts. 3 y 5), presentan resultados muy similares en cuanto al número de aspiradoras a mover por contenedor, con una diferencia apenas de 24 (288-264) unidades en favor de la segunda, sin embargo, la alternativa 5 que se refiere a la Situación propuesta sin el uso de pallets, incurrirá en costos de rediseño del empaque y por maniobras de carga/descarga, además de invertir cinco horas en este proceso por cada embarque. Ciertamente, el importe total de estos costos y tiempos, implicaría una evaluación particular de esta alternativa con el fin de analizar si se justifican las 24 aspiradoras adicionales por contenedor que esta solución arroja. En el Cuadro 6.4, se muestra un resumen comparativo de los resultados obtenidos de las diferentes opciones para el acomodo de las aspiradoras. 95 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Cuadro 6.4 Cuadro comparativo de las diferentes alternativas de acomodo de la carga INDICADOR Cubicaje utilizado del contenedor Superficie utilizada del contenedor Peso (toneladas) Número de aspiradoras por contenedor Número de contenedores requeridos (Demanda= 1,280) Tiempo de carga (horas)* SITUACIÓN ACTUAL (SMA y CDE) SITUACIÓN ACTUAL MEJORADA (SMA y CDE) SITUACIÓN PROPUESTA (MA y CDE) SITUACIÓN ACTUAL (SMA y SDE) SITUACIÓN PROPUESTA (MA y SDE) Alt. 1 Alt. 2 Alt. 3 Alt. 4 Alt. 5 83.9% 87.9% 92.0% 86.2% 90.5% 89.2% 93.4% 93.4% 99.0% 99.0% 7.6 7.9 11.9 8.6 12.96 160 176 264 192 288 8.0 8.0 5.0 7.0 5.0 0.4 0.4 0.4 2.7 5.0 8 8 12 0 0 20 22 22 0 0 Número de aspiradoras por estiba Número de estibas SMA = sin modificar la aspiradora; CDE = con diseño de la estiba (con pallets) MA = modificar la aspiradora; SDE = sin diseño de la estiba (sin pallets) *El gerente de la empresa determinó 1.13 minutos por estiba y 50 segundos por caja acomodada desde la zona de almacenamiento. 6.8 Forma de pago. Relación peso-volumen De acuerdo con las características y dimensiones de su embalaje, las aspiradoras pueden acomodarse de diferentes maneras. En el Cuadro 6.5, los casos 1 y 2 reflejan las opciones de acomodo de la situación actual con altura de 100 cm, en tanto, los casos S1 y S2 representan los casos cuando la altura se ha reducido a 70 cm. El gerentes de la compañía informa que este producto no puede viajar acostado, sin embargo, sólo para fines de análisis y comparación, se asume que los casos S3 al S6 las aspiradoras pueden voltearse. Cuadro 6.5 Posiciones de acomodo de las aspiradoras 96 CASOS LARGO DE LA CAJA (cm) ANCHO DE LA CAJA (cm) ALTO DE LA CAJA (cm) 1 58 50 100 2 50 58 S1 50 58 100 70 S2 50 70 S3 58 70 50 58 S4 70 50 S5 58 58 70 S6 50 70 58 50 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados Haciendo uso del Algoritmo de solución del método exacto, pudo determinarse la relación peso-volumen para cada una de las alternativas de acomodo de los productos. Dicha relación, permite al embarcador y al transportista conocer la tarifa que utilizarán para el pago/cobro del transporte. Los resultados se muestran en el Cuadro 6.6, donde se compara el peso bruto contra el peso-volumen, el mayor de ellos indica la tarifa a aplicar. Los resultados muestran que en todos los casos, el parámetro de pago es el peso-volumen y no el peso bruto. Con ayuda del Algoritmo de solución del método exacto se corrobora que el caso S2 es la mejor solución para el acomodo de los productos. Además de encontrar que esta solución requiere solamente cinco contenedores y que cada uno cargará el máximo número de unidades, también permite observar que dicha solución es la que presenta el menor espacio volumétrico ocupado por los pallets (Cuadro 6.6), es decir, es la propuesta que reduce al mínimo el peso de la carga sin valor comercial. Como puede apreciarse, los casos S3 a S6 no son viables, simplemente porque las dimensiones no se acoplan al contenedor, aún y cuando se permitiera acostar las aspiradoras. Cuadro 6.6 Relación peso-volumen con pallets POR CONTENEDOR CASO TOTAL DE CONTENEDORES 1 NÚMERO DE UNIDADES PESO BRUTO (kg) PESO-VOLUMEN (kg) ESPACIO VOLUMETRICO DE LOS PALLETS 8 176 8,220 22,704 28,800,000 2 15 88 4,260 22,704 57,600,000 S1 10 132 6,240 23,760 38,520,000 S2 5 264 12,180 23,760 19,260,000 S3 10 132 6,240 19,958 38,520,000 S4 15 88 4,260 22,704 57,600,000 S5 8 176 8,220 22,704 28,800,000 S6 10 132 6,240 19,958 38,520,000 Por otro lado, el Algoritmo de solución del método exacto, permite determinar el peso-volumen sin el uso de pallets. En este caso, el volumen de los pallets es ocupado por producto, de tal forma que se incrementa el número de unidades por contenedor. En este marco, las soluciones S1 y S2 muestran resultados idénticos (véase Cuadro 6.7). 97 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Cuadro 6.7 Relación peso-volumen sin pallets POR CONTENEDOR CASO TOTAL DE CONTENEDORES 1 2 S1 S2 S3 S4 S5 S6 7 7 5 5 6 5 5 6 NÚMERO DE UNIDADES PESO BRUTO (kg) PESOVOLUMEN (kg) ESPACIO VOLUMETRICO DE LOS PALLETS 192 192 288 288 238 274 274 238 8,640 8,640 12,960 12,960 10,710 12,330 12,330 10,710 22,272 22,272 23,386 23,386 19,377 22,272 22,272 19,377 0 0 0 0 0 0 0 0 6.9 Evaluación del nivel de competitividad de la empresa Con el propósito de llevar acabo la evaluación de competitividad de la compañía, se procedió a determinar el precio de venta del producto en el extranjero, así como el costo por unidad de transporte para cada uno de los diferentes acomodos de la carga en los contenedores. Para ello, se utilizaron los Incoterms 2010. (Ver Anexo C) El proceso inicia con el cálculo del costo variable bruto, al que se agregan el margen y los costos por concepto de preparación del producto para su manipulación y transporte, para determinar el precio del producto en la planta del vendedor (precio Ex Work). En las etapas subsecuentes del envío, se ingresan los parámetros de costo para determinar el precio de venta para los siguientes Incoterms: FAS, FOB, CFR, CIF, y DDP. Por supuesto, se parte del diseño del cubicaje para calcular el precio por unidad que se cotizarán las aspiradoras en el extranjero, esto es, qué cantidad de aspiradoras pueden ser transportadas en un contenedor y, con base en ello, obtener la “base de cotización por contenedor”. De esta forma es posible obtener el costo unitario por concepto de flete y otros costos que cotizan los proveedores de servicios logísticos por contenedor completo y no por unidad a exportar (ProMéxico, 2010). La Figura 6.17, muestra el proceso de calculado del precio de venta en el extranjero de la aspiradora para cada uno de los Incoterms mencionados y su costo de transporte por unidad para la situación actual, con base en los datos proporcionados por la empresa. Actualmente la compañía envía contenedores con 160 piezas, a un costo unitario en dólares para Ex Work de $333.49, FOB $345.03 y DDP $362.43. El costo unitario por concepto de transporte es de $20.16. En esta situación se aprecia una diferencia de $28.94 dólares ($362.43-$333.49) para colocar el producto en las instalaciones de su cliente desde la planta de la compañía. La meta será reducir esta diferencia que representa actualmente el 98 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados 8.7% del precio ExW. Para ello, se evalúa el efecto de la adecuación o modificación del producto. En este punto es importante señalar que la empresa considera que el costo de modificación del producto no debe rebasar 1.0% del costo de producción, por tanto, puede considerarse despreciable y poco influyente en la decisión de negar la adecuación del producto para su transporte. Figura 6.17 Costo unitario de la aspiradora según tipo de Incoterm 99 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura 6.18 Costo unitario de la aspiradora según Incoterms Cuadro 6.8 Resumen precio de venta por Incoterms Incoterm EXW FAS FOB CFR CIF DDP Prec. Venta 333.49 337.60 345.03 358.78 359.17 362.43 Simulación PVP según Canal Precio fabricante 362.43 Precio tarifa mayorista 1% 366.09 Precio tarifa detallista 5% 385.36 Ajustes competencia 3% 11.56 Margen de maniobra 1% 0.12 Precio de Cesión al Canal 377.77 100 Capítulo 6 Aplicación a un caso de estudio y análisis de resultados El precio final de venta del producto, considerando el incremento por la cesión de canal, implica que dicho precio para la situación actual no sea tan competitivo. Entre los productos de la competencia en el país de exportación, ocuparía el cuarto lugar de cinco, suponiendo calidades y prestaciones similares. ANÁLISIS COMPETENCIA Competidor 1 Competidor 2 Competidor 3 Empresa en estudio Competidor 4 345.00 364.00 382.00 377.77 375.00 Para fines prácticos, en el Anexo D se ubican los resultados de cada una de las diferentes opciones analizadas, mientras tanto, aquí sólo se presenta un resumen de ellos (Cuadro 6.9). Sólo para los Incoterms involucrados en la negociación, en el Cuadro 6.9 puede observarse claramente el cambio que sufre el precio del producto para cada una de las alternativas, en la medida que el producto avanza hacia las instalaciones del cliente desde ExW hasta el Incoterm DDP, en la que se corrobora que la mayor diferencia es de la Alternativa 1, con el peor costo logístico. La Alternativa 2 no aporta una mejora sustancial, como sí lo hace la Alternativa 3, que muestra una reducción de $8.83 dólares por unidad, lo que significa que el costo logístico representa el 5.97% del precio del producto ExW. Además, el número de contenedores se reduce de manera importante pasando de 8 a 5 embarques, lo que permite lograr un ahorro significativo. Por lo que respecta al costo de transporte, el efecto es directamente proporcional. Esto es, de $20.16 se reduce a $12.22 por unidad movida. Cuadro 6.9 Resultados de las diferentes alternativas analizadas SOLUCIÓN CON PALLETS Situación actual (Alt. 1) 160 CAJAS POR CONTENEDOR $ 333.49 PRECIO EXW $ 345.03 PRECIO FOB $ 362.43 PRECIO DDP $ 28.94 DIFERENCIA DDP-ExW 8.68% %_COSTO LOGÍSTICO 8 CONTENEDORES $ 20.16 COSTO DE TRANSPORTE * Con modificación del producto CONCEPTO Situación mejorada (Alt. 2) 176 $ 333.49 $ 344.53 $ 360.38 $ 26.89 8.06% 8 $ 18.33 Situación propuesta* (Alt. 3) 264 $ 336.82 $ 346.25 $ 356.93 $ 20.11 5.97% 5 $ 12.22 SOLUCIÓN SIN PALLETS Situación Situación actual propuesta* (Alt. 4) (Alt. 5) 192 288 $ 333.49 $ 336.82 $ 344.36 $ 346.13 $ 359.06 $ 356.06 $ 25.57 $ 19.23 7.67% 5.71% 7 5 $ 16.62 $ 11.08 101 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Por lo que se refiere a las alternativas sin el uso de pallets, puede notarse que la 4, no es mejor a la 3 en ninguno de los conceptos, sin embargo, la Alternativa 5 que considera también modificar las aspiradoras, sus resultados son muy similares, incluso, ambas hacen uso del mismo número de contenedores (5). Por este motivo, y como ya se había mencionado, se requiere realizar una evaluación particular de la Alternativa 5, toda vez que debe analizarse si se justifican las 24 (288-264) aspiradoras adicionales por contenedor que esta solución arroja, contra el gasto de hacer las maniobras de carga de manera manual, por ahorrar $1.13 dólares por cada aspiradora ($329.85 por embarque), pero invertir cinco horas en la carga de cada contenedor. Esta decisión puede detectarse que sólo dependerá de la disponibilidad de tiempo en la empresa para ello y del hecho de contar con una cuadrilla para la carga de los contenedores en lugar de tener montacargas. Desde el punto de vista de social, es bueno porque genera fuentes de empleo, sin embargo, en la práctica generalmente se prefiere el uso de equipo especializado. 102 Capítulo 7 Conclusiones y recomendaciones En este capítulo de describen las principales conclusiones y recomendaciones que se derivaron del análisis del marco teórico, el desarrollo metodológico y la obtención de los resultados. De manera particular se presentan conclusiones sobre el tema del cubicaje, el uso de software, así como de los resultados basados en dicho software y del Algoritmo de solución del método exacto. Se reconocen las limitaciones del presente trabajo y se agregan el planteamiento de un trabajo de futuro que puede extender el presente. 7.1 Conclusiones sobre el tema En general, se pudo demostrar que el cubicaje es un tema de mucha importancia para el mejor desarrollo de la gestión logística, porque su impacto es directo sobre el número de contenedores de transporte necesarios para mover las mercancías y en los procesos de distribución. En el ejercicio de aplicación se demostró que una adecuación de las dimensiones del producto, permitió eliminar tres embarques o contenedores, reduciendo con ello el costo por unidad movilizada y el costo logístico por concepto de transporte. Por lo anterior, las empresas deberán darle mayor relevancia al impacto del diseño de envase/empaque en la gestión logística, toda vez que en este trabajo se pudo constatar el impacto en los costos y el desempeño del sistema logístico para cubicar la carga y, en especial, en la capacidad de uso del transporte. Esto es, el cubicaje es un factor esencial para la competitividad empresarial e influye de manera determinante en la definición del precio de venta de los productos que se venden en el extranjero, donde el costo logístico se convierte en un factor clave. Con base en la ejemplo de aplicación, se puede dar respuesta a la pregunta de investigación ya que se observa el costo logístico del transporte para la situación actual representanta el 8.7% sobre el precio ExW, el cual puede considerarse alto, toda vez que faltaría agregar otros costos logísticos, tales como manutención de inventarios, inventarios en tránsito, servicio al cliente, almacenamiento, entre otros, con lo cual, fácilmente este valor podría llegar a ser de dos dígitos. Lo anterior, sugiere que los beneficios del cubicaje impactan directamente en los costos logísticos, por tanto, se convierte en un factor que requiere mucha atención en su diseño. Por otro lado, la decisión de utilizar o no cargas unitarizadas es una decisión que debe evaluarse porque la presencia de pallets puede llegar a ocupar un volumen relevante en el espacio de los contenedores. En el caso de aplicación, el menor valor obtenido fue de 19.26 m3 de espacio por el total de pallets utilizados, sin embargo, un mal cubicaje podría triplicar dicho valor (57.6 m3). En este punto, no 103 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial se pretende cuestionar la unitarización ya que está comprobado que es muy útil para agilar las maniobras, sin embargo, sí es recomendable su evaluación dada su influencia en el costo y en la relación peso-volumen. Quizá en algunos casos no sea la mejor solución y se esté utilizando consumido espacio muy importante para el transporte de bienes. Ya al inicio de este trabajo se reconoció que la solución del problema del cubicaje debe buscar el aprovechamiento máximo del espacio físico (área y volumen) de los camiones o contenedores, minimizar el costo por tonelada movilizada y el costo logístico de su traslado, teniendo en cuenta que todo tipo de transporte tiene una capacidad de carga limitada, tanto en dimensiones (largo x ancho x alto) como en peso, lo que significa que la solución del cubicaje no debe exceder el valor máximo permitido nominal de la capacidad del vehículo y respetar las normas vigentes de pesos y dimensiones, buscando a la vez que la mercancía no se dañe. Cabe señalar que al minimizar los espacios vacíos en contenedores y cajas remolque, no sólo resuelve el impacto económico sino también, contribuye al medio ambiente porque se reduce el tráfico de camiones de carga. 7.2 Conclusiones especializado sobre uso de software La experiencia obtenida del uso de software especializado para resolver el problema de cubicaje, fue bastante satisfactoria porque este tipo de herramientas permite experimentar diferentes situaciones de solución sin invertir mucho tiempo. Además la interfaz que presenta no obliga al usuario estudios especializados en cómputo, sin embargo, sí exige conocimientos y experiencia logística en el manejo y diseño de envase y embalaje. La gran ventaja de las herramientas utilizadas, es que ayudaron a simular diferentes soluciones potenciales con el fin de apoyar la toma de decisiones. Se adaptaron de manera muy adecuada a la situación actual de la empresa, para conocer el efecto en el uso del transporte. La gran ventaja de estas herramientas es que muestran gráficamente los resultados, por tanto, pueden apreciarse el acomodo de los productos y de las estibas. 7.3 Conclusiones sobre los resultados Con el uso del software utilizado para resolver el problema, se pudo conocer el número máximo de piezas que pueden ser transportadas por un contenedor, el nivel de eficiencia en el uso de su capacidad volumétrica y de superficie, así como la forma de acomodar los productos (esta última de manera gráfica). Con el Algoritmo de solución del método exacto, pudo corroborarse dichos resultados y se calculó la relación del peso-volumen. Este método permite comparar numéricamente las diferentes maneras de acomodar las mercancías. En este caso, destaca el detalle de calcular el nivel de eficiencia de los contenedores 104 Capítulo 7 Conclusiones y recomendaciones llenos y de aquellos que no lograron completarse con el número de productos necesarios. Esto es, dicho algoritmo calcula la capacidad de uso del contenedor adicional que supone llevará el sobrante de cajas o aspiradoras que no tuvieron cabida en los contenedores llenos. De acuerdo con los resultados, la situación actual demanda siete contenedores llenos y un adicional (ocho en total), este último utilizado al 27% de su capacidad. Por su parte la solución propuesta (modificando el producto y haciendo uso de pallets), calculó cuatro contenedores llenos y un adicional, este último utilizado al 86% de su capacidad. Por lo que respecta a la solución propuesta sin pallets y modificado el producto, también requerirá cuatro contenedores llenos y un adicional, este último utilizado al 44%. A la luz de los resultados antes descritos, la empresa aún tendrá que analizar el tipo de contenedor adicional más adecuado para transportar el material sobrante que no tuvo cabida en los contenedores llenos, sobre todo, para aquellos casos en los cuales la capacidad de uso del contenedor es muy baja o diseñar una estrategia específica para el este caso, por ejemplo, cerrando un pedido con el número de piezas exactas que complete todos los contenedores. Debido al detalle de cálculo y coincidencia de las cifras obtenidas, puede considerarse que los resultados son confiables para el tomador de decisiones, y que los métodos utilizados son recomendables para llevar a cabo su análisis para buscar reducir los costos logísticos. Por esto mismo, puede señalarse con toda precisión que la empresa del caso de estudio no utiliza el mejor método de cubicaje, mismo que se ve directamente reflejado en su nivel de competitividad, por tanto, se recomienda llevar a cabo análisis más profundos sobre sus prácticas de acomodo de sus mercancías en el interior de los camiones o contenedores. 7.4 Limitaciones En este proyecto la principal limitación detectada se refiere al cubicaje realizado para un solo tipo de producto homogéneo con forma regular o uniforme en su embalaje. Existen casos donde el producto muestra formas irregulares en sus dimensiones, por ejemplo, cuerpos triangulares irregulares, bolsas, bultos u otro tipo de productos así como la combinación de éstos últimos que complican el aprovechamiento del espacio de los contenedores de transporte. En cierta forma, el software especializado para ello puede ser una buena recomendación, sin embargo, el desarrollo metodológico realizado en este trabajo puede ser utilizado como un método de avanzada. Una segunda limitación, recae sobre los alcances y enfoque original de este trabajo, puesto que se llega determinar el impacto del costo de transporte, sin embargo, se reconoce que este no es el único factor de impacto en la toma de decisiones para hacer llegar un producto al extranjero, por tanto surge la necesidad de recomendar un trabajo de futuro en un contexto más amplio. 105 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 7.5 Trabajo de futuro El alcance de este trabajo se enfocó a analizar el impacto económico de las decisiones de logística en el diseño del empaque y embalaje del producto sobre las soluciones de cubicaje del transporte, en términos de su capacidad de uso y desde el punto de vista del costo por unidad transportada y del precio de venta de los productos en el extranjero, sin embargo, se prevé la necesidad de extender este trabajo para determinar la estructura del costo logístico, que incluya los costos de manutención de inventarios, inventarios en tránsito, servicio al cliente, almacenamiento, entre otros, a través del análisis de la cadena logística, con el fin de identificar cómo influye el nivel de respuesta de la empresa ante pedidos así como la variabilidad de las entregas como producto de la confiabilidad del transporte. 106 ANEXO A Clasificación de caminos y vehículos de transporte 107 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 108 Anexo A Clasificación de caminos y vehículos de transporte Anexo A Clasificación de caminos y vehículos de transporte Carretera tipo ET (Ejes Troncales). Permiten la operación de todos los vehículos autorizados con las máximas dimensiones, capacidad y peso, los que por interés general autorice la SCT y que su tránsito se confine a este tipo de caminos. Carretera tipo A. Se permite la operación de todos los vehículos autorizados con las máximas dimensiones, capacidad y peso, excepto aquellos vehículos que por sus dimensiones y peso sólo se permitan en las carreteras tipo ET. Carretera tipo B. Conforman la red primaria. Prestan un servicio de comunicación interestatal, además de vincular el tránsito. Se restringe el peso y las dimensiones a todos las configuraciones vehiculares. Carretera tipo C. Red secundaria. Presta servicio dentro del ámbito estatal con longitudes medias, estableciendo conexiones con la red primaria. Se restringe el peso y las dimensiones y la circulación a algunas configuraciones vehiculares articuladas. Carretera tipo D. Red alimentadora. Prestan servicio dentro del ámbito municipal con longitudes relativamente cortas, estableciendo conexiones con la red secundaria. Se restringe la circulación a todas las configuraciones vehiculares articuladas. Por su parte, dicha norma clasifica los tipos de vehículos de la siguiente forma: CLASE B T NOMENCLATURA AUTOBUS B CAMION UNITARIO C CAMION REMOLQUE C-R TRACTOCAMION ARTICULADO T-S TRACTOCAMION DOBLEMENTE ARTICULADO T-S-R y T-S-S C S T C S R R Figura A1 Clasificación tipo de vehículos Fuente: imagen tomada de http://www.infovisual.info 109 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Por el número de ejes que posee cada una de las diferentes configuraciones que operan en las carreteras nacionales, se utiliza la siguiente nomenclatura: Camión unitario “Rabón” (C2) Camión articulado “Torthón” (C3) – Remolque (R3) Caja Seca Camión unitario “Torthón” (C3) Figura A2 Configuraciones vehiculares Fuente: imagen tomada de http://www.infovisual.info Ttractocamión (T3) Semirremolque (S2) Tipo Plataforma Semirremolque (S2) Caja Seca Tractocamión (T3) Semirremolque (S2) - Caja con barandas Figura A3 Camiones articulados combinación sencilla “Trailer” (T3-S2) Fuente: imagen tomada de http://www.infovisual.info 110 Anexo A Clasificación de caminos y vehículos de transporte Tractocamión (T3) Semirremolque (S2) Semirremolque (S2) o Remolque (R4) Dolly. Utilizado para adaptar un semirremolque Figura A4 Camión doblemente articulado “Full” (T3-S2-R4) Fuente: imagen tomada de http://www.infovisual.info Configuraciones vehiculares permitidas y nomenclatura De acuerdo con la norma NOM-012-SCT-2-2014, los cuadros 3.3 al 3.10, se presenta las configuraciones vehiculares permitidas y nomenclatura utilizada, en términos del número de ejes y llantas para cada clase de vehículo. Cuadro A1 Autobús (B) NOMENCLATURA NÚMERO DE EJES NÚMERO DE LLANTAS B2 2 6 B3 3 8 ó 10 B4 4 10 CONFIGURACIÓN DEL VEHÍCULO Fuente: NOM-012-SCT-2-2014 111 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Cuadro A2 Camión unitario (C) NOMENCLATURA NÚMERO DE EJES NÚMERO DE LLANTAS C2 2 6 C3 3 8-10 CONFIGURACIÓN DEL VEHÍCULO Cuadro A3 Camión-remolque ( C-R ) NOMENCLATURA NÚMERO DE EJES NÚMERO DE LLANTAS C2-R2 4 14 C3-R2 5 18 C2-R3 5 18 C3-R3 6 22 CONFIGURACIÓN DEL VEHÍCULO Fuente: NOM-012-SCT-2-2014 Cuadro A4 Tractocamión articulado NOMENCLATURA NÚMERO DE EJES NÚMERO DE LLANTAS T2-S1 3 10 T2-S2 4 14 T2-S3 5 18 T3-S1 4 14 T3-S2 5 18 T3-S3 6 22 112 CONFIGURACIÓN DEL VEHÍCULO Anexo A Clasificación de caminos y vehículos de transporte Cuadro A5 Tractocamion semirremolque-remolque (T-S-R) NOMENCLATURA NÚMERO DE EJES NÚMERO DE LLANTAS T2-S1-R2 5 18 T2-S2-R2 6 22 T2-S1-R3 6 22 T3-S1-R2 6 22 T3-S1-R3 7 26 T3-S2-R2(1) 7 26 T3-S2-R3 8 30 T3-S2-R4(1) 9 34 T2-S2-S2 6 22 T3-S2-S2 7 26 T3-S3-S2 8 30 CONFIGURACIÓN DEL VEHÍCULO Fuente: NOM-012-SCT-2-2014 113 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Cuadro A6 Pesos máximos autorizados por tipo de eje y camino (ton) TIPO DE CAMINO CONFIGURACIÓN DE EJES SENCILLO DOS LLANTAS SENCILLO CUATRO LLANTAS MOTRIZ SENCILLO CUATRO LLANTAS MOTRIZ DOBLE O TANDEM SEIS LLANTAS DOBLE O TANDEM OCHO LLANTAS MOTRIZ DOBLE O TANDEM OCHO LLANTAS TRIPLE O TRIDEM DOCE LLANTAS Nota (1): NA = No autorizado Fuente: NOM-012-SCT-2-2014 114 VEHÍCULOS O CONFIGURA CIÓN ET4 Y ET2 A4 Y A2 B4 Y B2 C D B, C-R y T-SR 6,50 6,00 5,50 5,00 C y T-S 6,50 6,00 5,50 5,00 B, C-R y T-SR 10,00 9,50 8,00 7,00 C y T-S 11,00 9,50 8,00 7,00 B, C-R y T-SR 11,00 10,50 9,00 8,00 C y T-S 12,50 10,50 9,00 8,00 B, C-R y T-SR 15,00 13,00 11,50 11,00 C y T-S 18,00 13,00 11,50 11,00 B, C-R y T-SR 17,00 15,00 13,50 12,00 C y T-S 19,00 15,00 13,50 12,00 B, C-R y T-SR 18,00 17,00 14,50 13,50 C y T-S 21,00 17,00 14,50 13,50 B, C-R y T-SR 23,50 22,50 20,00 NA C y T-S 26,50 22,50 20,00 NA Anexo A Clasificación de caminos y vehículos de transporte Cuadro A7 Peso bruto vehicular máximo autorizado por clase de vehículo y camino (Peso de la carga + peso del vehículo) VEHÍCULO O CONFIGURACIÓN VEHICULAR NÚMERO DE EJES NÚMERO DE LLANTAS PESO BRUTO VEHICULAR (ton) ET y A B C D B2 2 6 17,5 16,5 14,5 13,0 B3 3 8 21,5 19,0 17,0 16,0 B3 3 10 24,5 23,0 20,0 18,5 B4 4 10 27,0 25,0 22,5 21,0 C2 2 6 19,0 16,5 14,5 13,0 C3 3 8 24,5 19,0 17,0 16,0 C3 3 10 27,5 23,0 20,0 18,5 C2-R2 4 14 37,5 35,5 NA NA C3-R2 5 18 44,5 42,0 NA NA C3-R3 6 22 51,5 47,5 NA NA C2-R3 5 18 44,5 41,0 NA NA T2-S1 3 10 30,0 26,0 22,5 NA T2-S2 4 14 38,0 31,5 28,0 NA T3-S2 5 18 46,5 38,0 33,5 NA T3-S3 6 22 54,0 45,5 40,0 NA T2-S3 5 18 45,5 39,0 34,5 NA T3-S1 4 14 38,5 32,5 28,0 NA T2-S1-R2 5 18 47,5 NA NA NA T2-S1-R3 6 22 54,5 NA NA NA T2-S2-R2 6 22 54,5 NA NA NA T3-S1-R2 6 22 54,5 NA NA NA T3-S1-R3 7 26 60,5 NA NA NA T3-S2-R2 7 26 60,5 NA NA NA T3-S2-R4 9 34 66,5 NA NA NA T3-S2-R3 8 30 63,0 NA NA NA T3-S3-S2 8 30 60,0 NA NA NA T2-S2-S2 6 22 51,5 NA NA NA T3-S2-S2 7 26 58,5 NA NA NA Nota (1): NA = No autorizado Fuente: NOM-012-SCT-2-2014 115 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Cuadro A8 Largo máximo autorizado por clase de vehículo y camino VEHÍCULO O CONFIGURACIÓN VEHICULAR NÚMERO DE EJES B2 B3 B3 B4 C2 C3 C3 C2-R2 C3-R2 C3-R3 C2-R3 T2-S1 T2-S2 T2-S3 T3-S1 T3-S2 T3-S3 T2-S1-R2 T2-S1-R3 T2-S2-R2 T3-S1-R2 T3-S1-R3 T3-S2-R2 T3-S2-R4 T3-S2-R3 T3-S3-S2 T2-S2-S2 T3-S2-S2 Nota (1): NA = No autorizado Fuente: NOM-012-SCT-2-2014 2 3 3 4 2 3 3 4 5 6 5 3 4 5 4 5 6 5 6 6 6 7 7 9 8 8 6 7 NÚMERO DE LLANTAS 6 8 10 10 6 8 10 14 18 22 18 10 14 18 14 18 22 18 22 22 22 22 26 34 30 30 22 26 LARGO TOTAL (cifras en metros) ET y A B C D 14,0 14,0 14,0 14,0 14,0 14,0 14,0 31,0 31,0 31,0 31,0 23,0 23,0 23,0 23,0 23,0 23,0 31,0 31,0 31,0 31,0 31,0 31,0 31,0 31,0 25,0 31,0 31,0 14,0 14,0 14,0 14,0 14,0 14,0 14,0 28,5 28,5 28,5 28,5 20,8 20,8 20,0 20,0 20,8 20,8 NA NA NA NA NA NA NA NA NA NA NA 14,0 14,0 14,0 14,0 14,0 14,0 14,0 NA NA NA NA 18,5 18,5 18,0 18,0 18,5 18,5 NA NA NA NA NA NA NA NA NA NA NA 12,5 12,5 12,5 12,5 12,5 12,5 12,5 NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA NA Según la norma, las configuraciones tractocamión doblemente articulado únicamente podrán circular en caminos Tipo “ET” y “A”. En la sección, 6.1.2.2 se indica que el peso bruto vehicular máximo autorizado (peso de la carga + peso del vehículo) para los tractocamiones doblemente articulados en sus distintas configuraciones vehiculares (T-S-R y T-S-S), podrá incrementarse en 1.5 ton en cada eje motriz y 1,0 ton en cada eje de carga exclusivamente cuando circulen por caminos tipo “ET” y “A”, siempre y cuando cumplan con todas y cada una de las especificaciones técnicas, disposiciones de seguridad y de control indicadas en la sección 6.1.2.2.1 de dicha norma. Esto es, podrán incrementar 1.5+1.0+1.0+1.0 = 4.5 toneladas más de peso. Una aplicación práctica de los pesos máximos permitidos puede observarse en las figuras siguientes: 116 Anexo A Clasificación de caminos y vehículos de transporte PBV = 23.5 ton máx. 6.5 ton 10.0 ton 17.0 ton 6.5 ton PBV = 16.5 ton máx. PBV = 47.0 ton máx. Tandem 6.5 ton 17.0 ton 6.5 ton 17.0 ton Figura A5 Peso bruto vehicular máximo autorizado camión unitario y articulado Fuente: imagen tomada de http://www.infovisual.info PBV = 46.5 ton máx. 6.5 ton 21.0 ton 19.0 ton Figura A5 Peso bruto vehicular máximo autorizado camión articulado Fuente: imagen tomada de http://www.infovisual.info 6.5 ton 18.0 ton 17.0 ton 17.0 ton 17.0 ton PBV = 66.5 ton máx. autorizado Figura A6 Peso bruto vehicular máximo autorizado camión doblemente articulado Fuente: imagen tomada de http://www.infovisual.info 117 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 118 ANEXO B Algoritmo de solución para el cálculo del cubicaje 119 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 120 Anexo B Algoritmo de solución para el cálculo del cubicaje 1. Las cajas a lo largo del pallet o del contenedor (CL) 1.1. Con Pallet: 𝐶𝐿 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒 𝑙𝑎 𝐶𝑎𝑗𝑎 1.2. Sin Pallet: 𝐶𝐿𝑆𝑃 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒 𝑙𝑎 𝐶𝑎𝑗𝑎 2. Cajas a lo anchi del pallet o del contenedor (CA) 2.1. Con pallet: 𝐶𝐴 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 2.2. Sin pallet: 𝐶𝐴𝑆𝑃 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒 𝑙𝑎 𝐶𝑎𝑗𝑎 3. Niveles o N° de camas de la estiba sin restricción de altura (NESR) 𝑁𝐸𝑆𝑅 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝐸𝑠𝑡𝑖𝑏𝑎 (𝑈𝑠𝑢𝑎𝑟𝑖𝑜) 𝐴𝑙𝑡𝑜 𝑑𝑒 𝑙𝑎 𝐶𝑎𝑗𝑎 4. Altura de la estiba sin restricciones (AESR) 𝐴𝐸𝑆𝑅 = 𝑁𝐸𝑆𝑅 ∗ 𝐴𝑙𝑡𝑜 𝑑𝑒 𝑙𝑎 𝑐𝑎𝑗𝑎 + 𝐴𝑙𝑡𝑜 𝑑𝑒 𝑃𝑎𝑙𝑙𝑒𝑡 𝑁° 𝑑𝑒 𝑐𝑎𝑚𝑎𝑠 5. Niveles de la estiba con restricciones (NECR) 𝑆𝑖 𝐴𝐸𝑆𝑅 > 𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝐸𝑠𝑡𝑖𝑏𝑎 (𝑈𝑠𝑢𝑎𝑟𝑖𝑜) ∴ 𝑁𝐸𝐶𝑅 = 𝐴𝐸𝑆𝑅 − 1 ; En caso contrario: 𝑁𝐸𝐶𝑅 = 𝐴𝐸𝑆𝑅 6. Altura de la estiba con restricciones (de altura) (AECR) 𝐴𝐸𝐶𝑅 = (𝑁𝐸𝐶𝑅 ∗ 𝐴𝑙𝑡𝑜 𝑑𝑒 𝑙𝑎 𝑐𝑎𝑗𝑎) + 𝐴𝑙𝑡𝑜 𝑑𝑒 𝑃𝑎𝑙𝑙𝑒𝑡 7. Niveles en el contenedor (NC) 121 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝐶 = 𝐴𝑙𝑡𝑜 𝑑𝑒𝑙 𝑐𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐴𝐸𝐶𝑅 8. Cajas por pallet o en contenedor (CP/CCSP) 8.1. Con pallet (CP): 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝐶𝑃 = (𝐶𝐿 ∗ 𝐶𝐴 ∗ 𝑁𝐸𝐶𝑅) 8.2. Sin pallet (CCSP): 𝐶𝐶𝑆𝑃 = 𝐶𝑃 9. Número máximo de pallets por contenedor (NMPC) 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝑃1𝐿 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝑃1𝐴 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝑁𝑀𝑃𝐶(𝐴𝐿𝑇1) = 𝑁𝑀𝑃𝐶𝑃1𝐿 ∗ 𝑁𝑀𝑃𝐶𝑃1𝐴 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝑃2𝐿 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝑃2𝐴 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝑁𝑀𝑃𝐶(𝐴𝐿𝑇2) = 𝑁𝑀𝑃𝐶𝑃2𝐿 ∗ 𝑁𝑀𝑃𝐶𝑃2𝐴 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝐶𝐹1𝐿 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝐶𝐹1𝐴 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 − 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒 𝑃𝑎𝑙𝑙𝑒𝑡 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝑁𝑀𝑃𝐶𝐹1 = 𝑁𝑀𝑃𝐶𝑃2𝐿 ∗ 𝑁𝑀𝑃𝐶𝑃2𝐴 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝐶𝐹2𝐿 = 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝑀𝑃𝐶𝐶𝐹2𝐴 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝐶𝑜𝑛𝑡𝑒𝑛𝑒𝑑𝑜𝑟 − 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒 𝑃𝑎𝑙𝑙𝑒𝑡 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒 𝑃𝑎𝑙𝑙𝑒𝑡 𝑁𝑀𝑃𝐶(𝐴𝐿𝑇3) = 𝑁𝑀𝑃𝐶𝐹2𝐿 + 𝑁𝑀𝑃𝐶𝐹2𝐴 122 Anexo B. Algoritmos de solución para el cálculo del cubicaje 𝑁𝑀𝑃𝐶 = 𝑀𝑎𝑥[𝑁𝑀𝑃𝐶(𝐴𝐿𝑇1); 𝑁𝑀𝑃𝐶(𝐴𝐿𝑇2); 𝑁𝑀𝑃𝐶(𝐴𝐿𝑇3)] 10. Número total de pallets a utilizar (NTPU) 𝑅𝑒𝑑𝑜𝑛𝑑𝑒𝑎𝑟. 𝑀𝑎𝑠: 𝑁𝑇𝑃𝑈 = 𝑁° 𝑑𝑒 𝐶𝑎𝑗𝑎𝑠 𝑇𝑜𝑡𝑎𝑙𝑒𝑠 (𝑁𝐶𝑇) 𝐶𝑎𝑗𝑎𝑠 𝑝𝑜𝑟 𝑃𝑎𝑙𝑙𝑒𝑡 Sin Pallet: 𝑁𝑇𝑃𝑈 = 0 11. Número de contenedores requeridos (NCR) 11.1. 11.2. Con pallet: 𝑁𝐶𝑅 = 𝑁𝑇𝑃𝑈 ∗ 𝑁𝐶 𝑁𝑀𝑃𝐶 𝑁𝐶𝑅 = 𝑁𝐶𝑇 𝐶𝑃 Sin pallet: 12. Número de contenedores llenos (NCLL) 𝑁𝐶𝐿𝐿 = 𝑇𝑟𝑢𝑛𝑐𝑎𝑟: 𝑁𝐶𝑅 13. Cajas transportadoras en contenedores llenos (CTCLL) 13.1. Con pallet: 𝐶𝑇𝐶𝐿𝐿 = (𝑁𝐶𝐿𝐿 ∗ 𝑁𝑀𝑃𝐶 ∗ 𝐶𝑃) 13.2. Sin pallet: 𝐶𝑇𝐶𝐿𝐿 = (𝑁𝐶𝐿𝐿 ∗ 𝐶𝐶𝑆𝑃) ∴ 𝐶𝑇𝐿𝐿 = (𝑁𝐶𝐿𝐿 ∗ 𝐶𝑃) 14. Cajas por contenedor lleno (CCLL) 14.1. Con pallet: 𝐶𝑇𝐶𝐿𝐿 = (𝑁𝐶 ∗ 𝑁𝑀𝑃𝐶 ∗ 𝐶𝑃) 123 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 14.2. Sin pallet: 𝐶𝑇𝐶𝐿𝐿 = 𝐶𝐶𝑆𝑃 15. Pallets completos por contenedor (PCC) 15.1. Con Pallet: 𝑃𝐶𝐶 = 15.2. 𝑁𝐶 ∗ 𝐶𝐶𝐿𝐿 𝐶𝑃 Sin pallet: 𝑃𝐶𝐶 = 0 16. Cajas Sobrantes (CS) 𝐶𝑆 = 𝑁𝐶𝑇 − 𝐶𝑇𝐶𝐿𝐿 17. Contenedor adicional (CAD) 𝑆𝑖 𝐶𝑆 > 0 ⟹ 𝐶𝐴𝐷 = 1 18. Pallets en contenedor adicional (PCA) 18.1. Con pallet: 𝑅𝑒𝑑𝑜𝑛𝑑𝑒𝑎𝑟. 𝑀𝑎𝑠: 𝑃𝐴𝐶 = 18.2. 𝐶𝑆 𝐶𝑃 Sin pallet: 𝑃𝐴𝐶 = 0 19. Capacidad de uso contenedor adicional (CUCA) 19.1. 19.2. Con pallet: 𝐶𝑈𝐶𝐴 = 𝑃𝐶𝐴 ∗ 𝑁𝐶 𝑁𝑀𝑃𝐶 𝐶𝑈𝐶𝐴 = 𝐶𝐶𝑆 𝐶𝐶𝐿𝐿 Sin pallet: 20. Total de Contenedores (TC) 124 Anexo B. Algoritmos de solución para el cálculo del cubicaje 𝑇𝐶 = 𝑁𝐶𝐿𝐿 + 𝐶𝐴𝐷 21. Peso bruto de la carga por contenedor (PBCC) 𝑃𝐵𝐶𝐶 = 𝑃𝑒𝑠𝑜 𝑈𝑛𝑖𝑡𝑎𝑟𝑖𝑜 𝑑𝑒 𝑙𝑎 𝐶𝑎𝑗𝑎 ∗ 𝐶𝐶𝐿𝐿 22. Peso bruto pallets por contenedor (PBPC) 𝑃𝐵𝑃𝐶 = 𝑃𝑈𝑃 ∗ 𝑁𝑀𝑃𝐶 𝑃𝑈𝑃: 𝑃𝑒𝑠𝑜 𝑈𝑛𝑖𝑡𝑎𝑟𝑖𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 23. Peso bruto total por contenedor (PBTC) 𝑃𝐵𝑇𝐶 = 𝑃𝐵𝐶𝐶 ∗ 𝑃𝐵𝑃𝐶 24. Peso volumétrico contenedor lleno (PVCLL) 24.1. Con Pallet: 𝑃𝑉𝐶𝐿𝐿 = 𝑃𝐶𝐶 ∗ 𝐿𝑃 ∗ 𝐴𝑃 ∗ 𝐴𝐸𝐶𝑅 𝐹𝑎𝑐𝑡𝑜𝑟 𝑉𝑜𝑙𝑢𝑚é𝑡𝑟𝑖𝑐𝑜 𝐿𝑃: 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 𝐴𝑃: 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑃𝑎𝑙𝑙𝑒𝑡 24.2. Sin Pallet: 𝑃𝑉𝐶𝐿𝐿 = 𝐿𝐶 ∗ 𝐴𝐶 ∗ 𝐶𝐿 ∗ 𝐶𝐴 𝐹𝑎𝑐𝑡𝑜𝑟 𝑉𝑜𝑙𝑢𝑚é𝑡𝑟𝑖𝑐𝑜 𝐿𝐶: 𝐿𝑎𝑟𝑔𝑜 𝑑𝑒 𝑙𝑎 𝑐𝑎𝑗𝑎 𝐴𝐶: 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒 𝑙𝑎 𝑐𝑎𝑗𝑎 25. Peso volumétrico contenedor adicional (PVCAD) 𝑃𝑉𝐶𝐴𝐷 = 𝑃𝑉𝐶𝐿𝐿 ∗ 𝐶𝑈𝐶𝐴 125 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 126 ANEXO C INCOTERMS 2010 127 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 128 Anexo C Incoterm 2010 La Cámara Internacional de Comercio (ICC, por sus siglas en inglés) publica periódicamente una serie de normas llamadas Incoterms. Los Incoterms son usos y reglas aceptados mundialmente en el contexto del comercio internacional para poder limitar los derechos y obligaciones de vendedor y comprador en relación a la entrega de la mercancía objeto de la relación comercial (Figura 5.17). La ICC cada 10 años hace una revisión de los términos para efecto de su actualización. Hace cinco años púbico los Incoterms 2010 en los que llevó a cabo algunas reformas para adaptarlos al contexto actual. Entre éstas desaparecieron los incoterms DAF DES, DEQ y DDU e incorporaron dos nuevos denominados DAP y DAT. A continuación se muestra un ejemplo grafico de la división por grupos de todos los Incoterms, así como una breve reseña de sus obligaciones dentro de un contrato mercantil. Grupo E (ExW): Se acuerda que el vendedor exclusivamente pone las mercancías a disposición del comprador en los propios locales del vendedor. La mercadería es exportada por el comprador. Grupo F (FCA, FAS, FOB): Entrega el vendedor la mercadería dentro del país al de origen al transportista designado por el comprador a costo y riesgo de este último. Grupo C (CFR, CPT, CIF y CIP): El vendedor ha de contratar y costear el transporte internacional y cuando corresponda el seguro, pero sin asumir el riesgo de pérdida o daño de las mercancías o de costes adicionales debidos a hechos acaecidos después de la carga y despacho de exportación. Grupo D (DAF, DES, DEQ, DDU y DDP): El vendedor cubre todos los gastos y riesgos necesarios para llevar las mercancías al lugar de destino combinado. En este trabajo, los Incoterms son utilizados para evaluar el nivel de competitividad de la empresa, bajo diferentes acomodos al interior de contenedor de las mercancías que exporta. 129 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Figura C1 Clasificación de Incoterms 2010 130 ANEXO D Simulación de costos por tipo de INCOTERMS 2010 131 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial 132 Anexo D. Simulador de precios de venta por tipo de Incoterms Anexo D Simulación de costos según Incoterms 2010 Datos de costos: 133 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Situación actual: Datos Básicos de la Operación: Cliente Producto Cantidad Origen Destino Tipo de Transporte - CIFRAS EN DÓLARES 160 UN Multimodal Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Cantidad Incoterm UMB x UN Costo Materiales 97.87 1 Costo Mano de Obra Directa 77.47 1 Costos directos Producción 41.43 1 Costo de adecuación (modificación) Otros… … Costo Variable Bruto - CVB Dev. Imptos y Tasas (drawbacks) Otros … Costo Variable Neto - CVN VALOR UNITARIO 97.87 77.47 41.43 COSTO/ VALOR OPERACIÓN 15,658.95 12,395.40 6,628.45 0.00 0.00 0.00 216.77 0.00 0.00 0.00 216.77 0.00 0.00 0.00 34,682.80 0.00 0.00 0.00 34,682.80 116.72 18,675.35 32.67% 0.08 0.80 3.00 2.00 1.00 0.06 0.83 0.00 7.77 108.95 12.80 128.00 480.00 320.00 160.00 9.60 132.39 0.00 1,242.79 17,432.56 0.00 0.00 0.00 Margen de Contribución Bruto Objetivo 35.00% Costo seguro de cambio Costo seguro de crédito Gtos. Financieros Aplazamiento de Pago Marcado de Cajas Costo Embalajes Costo documentos exportación Otros (Pallets) … Costos Específicos EXW- Ex Works Margen Bruto Base EXW 0.08 0.80 3.00 2.00 1.00 0.06 0.83 0.00 PRECIO OBJETIVO EXW Costo comisión agente- Precio Base EXW Margen Neto Base EXW Costo de manipulación entrega a un costado del barco Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Gastos / Trámites aduaneros exportación Otros gastos… Costos Específicos FAS- Free Alongside Ship PRECIO OBJETIVO FAS 134 1 1 1 1 1 1 1 1 1 1 1 N/D 333.49 53,358.15 2.50% (8.34) (1,333.95) 30.17% 100.62 16,098.61 0.24 1 0.24 38.01 3.82 0.05 0.00 1 1 1 3.82 0.05 0.00 4.11 611.28 8.34 0.00 657.63 337.60 54,015.78 N/D Anexo D. Simulador de precios de venta por tipo de Incoterms Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Incoterm UMB Servicio de inspección (previo) Traslado de contenedor de patio de almacenamiento a muelle Costos de Carga de Mercancía de muelle a a bordo del buque Costo Tasa Puerto de Salida Impuesto especial de exportación Costos Específicos FOB- Free on Board 0.46 72.91 0.40 1 0.40 63.22 0.55 0.03 6.00 1 1 1 0.55 0.03 6.00 7.44 88.75 4.34 960.45 1,189.66 345.03 55,205.44 13.75 0.00 13.75 2,200.00 0.00 2,200.00 358.78 57,405.44 0.38 0.00 0.38 61.47 0.00 61.47 359.17 57,466.90 0.44 2.59 0.24 0.00 0.00 0.00 3.26 69.68 413.96 38.01 0.00 0.00 0.00 521.65 362.43 57,988.55 N/D 13.75 0.00 PRECIO OBJETIVO CFR N/D 0.38 0.00 1 1 1 1 N/D Costo Descarga en Muelle en Destino Costo de Transporte Interior en Destino Costos de manipulación Aranceles Impuestos Interiores en Destino … Costos Específicos DDP- Delivered Duty Paid 0.44 2.59 0.24 0.00 0.00 0.00 PRECIO OBJETIVO DDP COSTO/ VALOR OPERACIÓN 1 Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso … Costos Específicos CFR- Cost and Freight PRECIO OBJETIVO CIF VALOR UNITARIO 0.46 PRECIO OBJETIVO FOB Costo Seguro- 110% Valor Mercancía Otros Costos Específicos CIF- Cost Insurance Freight Cantidad x UN 1 1 1 1 1 1 N/D Costo de transporte (USD) Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo $ 3.82 Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso $ 13.75 $ 2.59 Costo de Transporte Interior en Destino Total $ 20.16 por unidad 135 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Tabla Precio Venta x Incoterm Incoterm Prec. Venta EXW FAS FOB CFR CIF DDP Comisión Agente 333.49 337.60 345.03 358.78 359.17 362.43 (8.34) Simulación PVP según Canal Precio Fabricante Precio Tarifa Mayorista 362.43 1% Precio Tarifa Detallista 5% Ajustes competencia 3% Margen de maniobra 1% Precio de Cesión al Canal 366.09 385.36 11.56 0.12 377.77 ANALISIS COMPETENCIA Competidor 1 Competidor 2 Competidor 3 Competidor 4 136 345.00 364.00 382.00 375.00 Anexo D. Simulador de precios de venta por tipo de Incoterms Situación Actual mejorada Datos Básicos de la Operación: Cliente Producto Cantidad Origen Destino Tipo de Transporte 176 UN Multimodal Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Cantidad Incoterm UMB x UN Costo Materiales 97.87 1 Costo Mano de Obra Directa 77.47 1 Costos directos Producción 41.43 1 Costo de adecuación (modificación) Otros… … Costo Variable Bruto - CVB Dev. Imptos y Tasas (drawbacks) Otros … Costo Variable Neto - CVN 0.00 0.00 0.00 0.00 0.00 0.00 216.77 0.00 0.00 0.00 216.77 0.00 0.00 0.00 38,151.08 0.00 0.00 0.00 38,151.08 116.72 20,542.89 32.69% 0.08 0.80 3.00 2.00 1.00 0.06 0.75 0.00 7.69 109.03 14.08 140.80 528.00 352.00 176.00 10.56 132.39 0.00 1,353.83 19,189.06 Margen de Contribución Bruto Objetivo 35.00% Costo seguro de cambio Costo seguro de crédito Gtos. Financieros Aplazamiento de Pago Marcado de Cajas Costo Embalajes Costo documentos exportación Otros (Pallets) … Costos Específicos EXW- Ex Works Margen Bruto Base EXW 0.08 0.80 3.00 2.00 1.00 0.06 0.75 0.00 PRECIO OBJETIVO EXW Costo comisión agente- Precio Base EXW Margen Neto Base EXW Costos de manipulación entrega a un costado del barco Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Gastos / Trámites aduaneros exportación Otros gastos… Costos Específicos FAS- Free Alongside Ship PRECIO OBJETIVO FAS 1 1 1 VALOR COSTO/ VALOR UNITARIO OPERACIÓN 97.87 17,224.84 77.47 13,634.94 41.43 7,291.29 1 1 1 1 1 1 1 1 N/D 333.49 58,693.97 2.50% (8.34) (1,467.35) 30.19% 100.69 17,721.71 0.22 1 0.22 38.01 3.47 0.05 0.00 1 1 1 3.47 0.05 0.00 3.74 611.28 8.34 0.00 657.63 337.22 59,351.59 N/D 137 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Incoterm UMB Servicio de inspección (previo) Traslado de contenedor de patio de almacenamiento a muelle Costos de Carga de Mercancía de muelle a a bordo del buque Costos Tasa Puerto de Salida Impuesto especial de exportación Costos Específicos FOB- Free on Board 0.41 72.91 0.36 1 0.36 63.22 0.50 0.02 6.00 1 1 1 0.50 0.02 6.00 7.31 88.75 4.34 1,056.49 1,285.70 344.53 60,637.30 12.50 0.00 12.50 2,200.00 0.00 2,200.00 357.03 62,837.30 0.38 0.00 0.38 67.28 0.00 67.28 357.41 62,904.58 0.40 2.35 0.22 0.00 0.00 0.00 2.96 69.68 413.96 38.01 0.00 0.00 0.00 521.65 360.38 63,426.23 Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso … Costos Específicos CFR- Cost and Freight 12.50 0.00 PRECIO OBJETIVO CFR N/D 0.40 2.35 0.22 0.00 0.00 0.00 PRECIO OBJETIVO DDP Costo de transporte (USD) Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso Costo de Transporte Interior en Destino Total 138 0.38 0.00 1 1 1 1 N/D Costo Descarga en Muelle en Destino Costo de Transporte Interior en Destino Costos de manipulación Aranceles Impuestos Interiores en Destino … Costos Específicos DDP- Delivered Duty Paid 1 1 1 1 1 1 N/D $ $ $ $ COSTO/ VALOR OPERACIÓN 1 N/D PRECIO OBJETIVO CIF VALOR UNITARIO 0.41 PRECIO OBJETIVO FOB Costo Seguro- 110% Valor Mercancía Otros Costos Específicos CIF- Cost Insurance Freight Cantidad x UN 3.47 12.50 2.35 18.33 por unidad Anexo D. Simulador de precios de venta por tipo de Incoterms Tabla Precio Venta x Incoterm Incoterm Prec. Venta EXW FAS FOB CFR CIF DDP Comisión Agente 333.49 337.22 344.53 357.03 357.41 360.38 (8.34) Simulación PVP según Canal Precio Fabricante Precio Tarifa Mayorista 360.38 1% Precio Tarifa Detallista 5% Ajustes competencia 3% Margen de maniobra 1% Precio de Cesión al Canal 364.02 383.18 11.50 0.11 375.63 ANALISIS COMPETENCIA Competidor 1 Competidor 2 Competidor 3 Competidor 4 345.00 364.00 382.00 375.00 139 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Situación propuesta optima Datos Básicos de la Operación: Cliente Producto Cantidad Origen Destino Tipo de Transporte 264 UN Multimodal Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Cantidad Incoterm UMB x UN Costo Materiales 97.87 1 Costo Mano de Obra Directa 77.47 1 Costos directos Producción 41.43 1 Costo de adecuación (modificación) Otros… … Costo Variable Bruto - CVB Dev. Imptos y Tasas (drawbacks) Otros … Costo Variable Neto - CVN 2.17 0.00 0.00 2.17 0.00 0.00 218.94 0.00 0.00 0.00 218.94 572.27 0.00 0.00 57,798.88 0.00 0.00 0.00 57,798.88 117.89 31,122.48 32.79% 0.08 0.80 3.00 2.00 1.00 0.06 0.50 0.00 7.44 110.45 21.12 211.20 792.00 528.00 264.00 15.84 132.39 0.00 1,964.55 29,157.92 Margen de Contribución Bruto Objetivo 35.00% Costo seguro de cambio Costo seguro de crédito Gtos. Financieros Aplazamiento de Pago Marcado de Cajas Costo Embalajes Costo documentos exportación Otros (Pallets) … Costos Específicos EXW- Ex Works Margen Bruto Base EXW 0.08 0.80 3.00 2.00 1.00 0.06 0.50 0.00 PRECIO OBJETIVO EXW Costo comisión agente- Precio Base EXW Margen Neto Base EXW Costos de manipulación entrega a un costado del barco Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Gastos / Trámites aduaneros exportación Otros gastos… Costos Específicos FAS- Free Alongside Ship PRECIO OBJETIVO FAS 140 1 1 1 VALOR COSTO/ VALOR UNITARIO OPERACIÓN 97.87 25,837.27 77.47 20,452.41 41.43 10,936.94 1 1 1 1 1 1 1 1 N/D 336.82 88,921.36 2.50% (8.42) (2,223.03) 30.29% 102.03 26,934.89 0.14 1 0.14 38.01 2.32 0.03 0.00 1 1 1 2.32 0.03 0.00 2.49 611.28 8.42 0.00 657.71 339.31 89,579.07 N/D Anexo D. Simulador de precios de venta por tipo de Incoterms Simulador Rentabilidad Operación s/ Incoterm Costo Unitario UMB Servicio de inspección (previo) Traslado de contenedor de patio de almacenamiento a muelle Costos de Carga de Mercancía de muelle a a bordo del buque Costos Tasa Puerto de Salida Impuesto especial de exportación Costos Específicos FOB- Free on Board PRECIO OBJETIVO FOB VALOR UNITARIO 1 0.28 72.91 0.24 1 0.24 63.22 0.34 0.02 6.06 1 1 1 0.34 0.02 6.06 6.93 88.75 4.38 1,600.58 1,829.84 346.25 91,408.91 8.33 0.00 8.33 2,200.00 0.00 2,200.00 354.58 93,608.91 0.38 0.00 0.38 100.23 0.00 100.23 354.96 93,709.14 0.26 1.57 0.14 0.00 0.00 0.00 1.98 69.68 413.96 38.01 0.00 0.00 0.00 521.65 356.93 94,230.79 8.33 0.00 PRECIO OBJETIVO CFR 1 1 N/D Costo Seguro- 110% Valor Mercancía Otros Costos Específicos CIF- Cost Insurance Freight PRECIO OBJETIVO CIF 0.38 0.00 1 1 N/D Costo Descarga en Muelle en Destino Costo de Transporte Interior en Destino Costos de manipulación Aranceles Impuestos Interiores en Destino … Costos Específicos DDP- Delivered Duty Paid 0.26 1.57 0.14 0.00 0.00 0.00 PRECIO OBJETIVO DDP 1 1 1 1 1 1 N/D $ $ $ $ COSTO/ VALOR OPERACIÓN 0.28 N/D Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso … Costos Específicos CFR- Cost and Freight Costo de transporte (USD) Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso Costo de Transporte Interior en Destino Total Cantidad x UN 2.32 8.33 1.57 12.22 por unidad 141 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Tabla Precio Venta x Incoterm Incoterm Prec. Venta EXW FAS FOB CFR CIF DDP Comisión Agente 336.82 339.31 346.25 354.58 354.96 356.93 (8.42) Simulación PVP según Canal Precio Fabricante Precio Tarifa Mayorista 356.93 1% Precio Tarifa Detallista 5% Ajustes competencia 3% Margen de maniobra 1% Precio de Cesión al Canal 360.54 379.52 11.39 0.11 372.04 ANALISIS COMPETENCIA Competidor 1 Competidor 2 Competidor 3 Competidor 4 142 345.00 364.00 382.00 375.00 Anexo D. Simulador de precios de venta por tipo de Incoterms Situación actual sin pallets Datos Básicos de la Operación: Cliente Producto Cantidad Origen Destino Tipo de Transporte 192 UN Multimodal Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Cantidad Incoterm UMB x UN Costo Materiales 97.87 1 Costo Mano de Obra Directa 77.47 1 Costos directos Producción 41.43 1 Costo de adecuación (modificación) Otros… … Costo Variable Bruto - CVB Dev. Imptos y Tasas (drawbacks) Otros … Costo Variable Neto - CVN 0.00 0.00 0.00 0.00 0.00 0.00 216.77 0.00 0.00 0.00 216.77 0.00 0.00 0.00 41,619.36 0.00 0.00 0.00 41,619.36 116.72 22,410.42 32.92% 0.08 0.80 3.00 2.00 1.00 0.06 0.00 0.00 6.94 109.78 15.36 153.60 576.00 384.00 192.00 11.52 0.00 0.00 1,332.48 21,077.94 Margen de Contribución Bruto Objetivo 35.00% Costo seguro de cambio Costo seguro de crédito Gtos. Financieros Aplazamiento de Pago Marcado de Cajas Costo Embalajes Costo documentos exportación Otros (Pallets) … Costos Específicos EXW- Ex Works Margen Bruto Base EXW 0.08 0.80 3.00 2.00 1.00 0.06 0.00 0.00 PRECIO OBJETIVO EXW Costo comisión agente- Precio Base EXW Margen Neto Base EXW Costos de manipulación entrega a un costado del barco Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Gastos / Trámites aduaneros exportación Otros gastos… Costos Específicos FAS- Free Alongside Ship PRECIO OBJETIVO FAS 1 1 1 VALOR COSTO/ VALOR UNITARIO OPERACIÓN 97.87 18,790.74 77.47 14,874.48 41.43 7,954.14 1 1 1 1 1 1 1 1 N/D 333.49 64,029.78 2.50% (8.34) (1,600.74) 30.42% 101.44 19,477.20 0.49 1 0.49 95.02 3.18 0.04 0.00 1 1 1 3.18 0.04 0.00 3.72 611.28 8.34 0.00 714.64 337.21 64,744.42 N/D 143 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Simulador Rentabilidad Operación s/ Incoterm Costo Unitario UMB Servicio de inspección (previo) Traslado de contenedor de patio de almacenamiento a muelle Costos de Carga de Mercancía de muelle a a bordo del buque Costos Tasa Puerto de Salida Impuesto especial de exportación Costos Específicos FOB- Free on Board 0.38 72.91 0.33 1 0.33 63.22 0.46 0.02 6.00 1 1 1 0.46 0.02 6.00 7.20 88.75 4.34 1,152.54 1,381.75 344.41 66,126.17 11.46 0.00 11.46 2,200.00 0.00 2,200.00 355.87 68,326.17 0.38 0.00 0.38 73.16 0.00 73.16 356.25 68,399.33 0.36 2.16 0.49 0.00 0.00 0.00 3.01 69.68 413.96 95.02 0.00 0.00 0.00 578.66 359.26 68,977.99 N/D 11.46 0.00 PRECIO OBJETIVO CFR N/D 0.38 0.00 1 1 1 1 N/D Costo Descarga en Muelle en Destino Costo de Transporte Interior en Destino Costos de manipulación Aranceles Impuestos Interiores en Destino … Costos Específicos DDP- Delivered Duty Paid 0.36 2.16 0.49 0.00 0.00 0.00 PRECIO OBJETIVO DDP 1 1 1 1 1 1 N/D Costo de transporte (USD) Costo transporte interno (camión) de México, D.F.a Puerto de Manzanillo Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso Costo de Transporte Interior en Destino Total 144 COSTO/ VALOR OPERACIÓN 1 Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso … Costos Específicos CFR- Cost and Freight PRECIO OBJETIVO CIF VALOR UNITARIO 0.38 PRECIO OBJETIVO FOB Costo Seguro- 110% Valor Mercancía Otros Costos Específicos CIF- Cost Insurance Freight Cantidad x UN $ 3.18 $ 11.46 $ $ 2.16 16.80 por unidad Anexo D. Simulador de precios de venta por tipo de Incoterms Tabla Precio Venta x Incoterm Incoterm Prec. Venta EXW FAS FOB CFR CIF DDP Comisión Agente 333.49 337.21 344.41 355.87 356.25 359.26 (8.34) Simulación PVP según Canal Precio Fabricante Precio Tarifa Mayorista 359.26 1% Precio Tarifa Detallista 5% Ajustes competencia 3% Margen de maniobra 1% Precio de Cesión al Canal 362.89 381.99 11.46 0.11 374.46 ANALISIS COMPETENCIA Competidor 1 Competidor 2 Competidor 3 Competidor 4 345.00 364.00 382.00 375.00 145 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Situación propuesta sin pallets Datos Básicos de la Operación: Cliente Producto Cantidad Origen Destino Tipo de Transporte 288 UN Multimodal Tipo de cambio = $15.79 Simulador Rentabilidad Operación s/ Costo Unitario Cantidad Incoterm UMB x UN Costo Materiales 97.87 1 Costo Mano de Obra Directa 77.47 1 Costos directos Producción 41.43 1 Costo de adecuación (modificación) Otros… … Costo Variable Bruto - CVB Dev. Imptos y Tasas (drawbacks) Otros … Costo Variable Neto - CVN 2.17 0.00 0.00 2.17 0.00 0.00 218.94 0.00 0.00 0.00 218.94 624.29 0.00 0.00 63,053.33 0.00 0.00 0.00 63,053.33 117.89 33,951.79 32.94% 0.08 0.80 3.00 2.00 1.00 0.06 0.00 0.00 6.94 110.95 23.04 230.40 864.00 576.00 288.00 17.28 0.00 0.00 1,998.72 31,953.07 N/D 336.82 97,005.12 2.50% (8.42) (2,425.13) 30.44% 102.53 29,527.94 Margen de Contribución Bruto Objetivo 35.00% Costo seguro de cambio Costo seguro de crédito Gtos. Financieros Aplazamiento de Pago Marcado de Cajas Costo Embalajes Costo documentos exportación Otros (Pallets) … Costos Específicos EXW- Ex Works Margen Bruto Base EXW 0.08 0.80 3.00 2.00 1.00 0.06 0.00 0.00 PRECIO OBJETIVO EXW Costo comisión agente- Precio Base EXW Margen Neto Base EXW Costos de manipulación entrega a un costado del barco Costos transporte interno (camión) de México, D.F.a Puerto de Manzanillo Gastos / Trámites aduaneros exportación Otros gastos… Costos Específicos FAS- Free Alongside Ship PRECIO OBJETIVO FAS 146 1 1 1 VALOR COSTO/ VALOR UNITARIO OPERACIÓN 97.87 28,186.11 77.47 22,311.72 41.43 11,931.21 1 1 1 1 1 1 1 1 0.33 1 0.33 95.02 2.12 0.03 0.00 1 1 1 2.12 0.03 0.00 2.48 611.28 8.42 0.00 714.72 339.31 97,719.84 N/D Anexo D. Simulador de precios de venta por tipo de Incoterms Simulador Rentabilidad Operación s/ Incoterm Costo Unitario UMB Servicio de inspección (previo) Traslado de contenedor de patio de almacenamiento a muelle Costos de Carga de Mercancía de muelle a a bordo del buque Costos Tasa Puerto de Salida Impuesto especial de exportación Costos Específicos FOB- Free on Board PRECIO OBJETIVO FOB Cantidad x UN 1 0.25 72.91 0.22 1 0.22 63.22 0.31 0.02 6.06 1 1 1 0.31 0.02 6.06 6.86 88.75 4.38 1,746.09 1,975.35 346.16 99,695.19 7.64 0.00 7.64 2,200.00 0.00 2,200.00 353.80 101,895.19 0.38 0.00 0.38 109.11 0.00 109.11 354.18 102,004.29 0.24 1.44 0.33 0.00 0.00 0.00 2.01 69.68 413.96 95.02 0.00 0.00 0.00 578.66 356.19 102,582.95 7.64 0.00 PRECIO OBJETIVO CFR 1 1 N/D Costo Seguro- 110% Valor Mercancía Otros Costos Específicos CIF- Cost Insurance Freight 0.38 0.00 PRECIO OBJETIVO CIF 1 1 N/D Costo Descarga en Muelle en Destino Costo de Transporte Interior en Destino Costos de manipulación Aranceles Impuestos Interiores en Destino … Costos Específicos DDP- Delivered Duty Paid 0.24 1.44 0.33 0.00 0.00 0.00 PRECIO OBJETIVO DDP COSTO/ VALOR OPERACIÓN 0.25 N/D Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso … Costos Específicos CFR- Cost and Freight VALOR UNITARIO 1 1 1 1 1 1 N/D Costo de transporte (USD) Costos transporte interno (camión) de México, D.F.a Puerto de Manzanillo Costo Transporte Internacional Puerto de Manzanillo a Puerto Val Paraiso $ 2.12 $ 7.64 Costo de Transporte Interior en Destino $ 1.44 Total $ 11.20 por unidad 147 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial Tabla Precio Venta x Incoterm Incoterm Prec. Venta EXW FAS FOB CFR CIF DDP Comisión Agente 333.49 337.21 344.41 355.87 356.25 359.26 (8.34) Simulación PVP según Canal Precio Fabricante Precio Tarifa Mayorista 359.26 1% Precio Tarifa Detallista 5% Ajustes competencia 3% Margen de maniobra 1% Precio de Cesión al Canal 362.89 381.99 11.46 0.11 374.46 ANALISIS COMPETENCIA Competidor 1 Competidor 2 Competidor 3 Competidor 4 148 345.00 364.00 382.00 375.00 Referencias [1]. Abogado, R. (s.f.). Nuevas tendencias de volumetría en logística. Consultado el 30 de noviembre de 2014. http://www.expologistica.com/uploads/ 1326152800571_ES_ARCHIVO_1.pdf [2]. AECOC (1999). Unidades de carga eficientes (UCE). Parte II. Aplicación de las unidades de carga eficientes. Recomendaciones AECOC para la logística (RAL). Consultado el 28 de julio de 2014 en: http://www.jpisla.es/ resources/Donwload+JPIsla+RAL+Embalaje+Unidades+de+Carga+Eficiente +Parte+I.pdf [3]. Ballou, R. (2004). Logística. Administración de la cadena de suministro. 5ª ed. México. D.F.; PEARSON, Educación. [4]. Blanco, R. G. (2006). Manual de estiba para mercancías sólidas. Barcelona, España. EDICIONS UPC. [5]. Bortfeldt y Wascher. (2012) Container Loading Problems - A State-of-the-Art Review. [6]. Bufton R, (2011) An FTA best practice guide to Working with containers Freight Transport Association Edition 1, February. [7]. Comité Costarricense de Logística (2003). Manual de logística de paletización. Consultados el 15 de noviembre de 2014 de: http://logisgroup.wikispaces.com/file/view/costa+rica+manual+paletizacion.pd f [8]. Connolly, S. (2005). Designing Product, Package and Unit Load for Greater Shipping Efficiency. International Safe Transit Association. Consultado el 4 de septiembre de 2014 en: http://www.ista.org/forms/PST2006Issue1.pdf [9]. Eliiyi U, & Eliiyi, D. (2009). Applications Of Bin Packing Models Through The Supply. International Journal Of Business And Management Chain, (1)1: pp. 11-19. [10]. García A. J, Prado J.C, & González A.T. (July, 2012). Strategic Packaging Logistics. A Case Study. From a Supply Chain Perspective. 6th International Conference on Industrial Engineering and Industrial Management. XVI Congreso de Ingeniería de Organización. Vigo. España. [11]. Gehring, H. & Bortfeldt, A. (1997). A Genetic Algorithm for Solving the Container Loading Problem. International Transactions in Operational Research. 4(5-6): pp. 401–418. [12]. Hapag-Lloyd (2010). Embalaje para contenedor. Consultado el 11 de julio de 2014. Disponible en: https://www.hapag-lloyd.com/downloads/ press_and_media/publications/Brochure_Container_Packing_es.pdf [13]. Hellström, D. & Nilsson, F. (2011). Logistics-driven packaging innovation: a case study at IKEA. International Journal of Retail & Distribution Management. 39(9): pp. 638 - 657. [14]. Hellström, D. & Saghir, M. (2006). Packaging and logistics interactions in retail supply chain. Packaging Technology and Science. vol. 20, p. 197 - 216. 149 Efecto del cubicaje en el costo logístico del transporte y competitividad empresarial [15]. IRU (2014). Código de buenas prácticas para la estiba segura de la carga en el transporte por carretera: IRU_CIT-2014 versión 01. https://www.iru.org/ cms-filesystem-action/mix-publications/SafeLoadSecuring8th-es.pdf [16]. Jonatã L., & Rogério P. (2009), Applying Heuristics On Integer Linear Programming For Solving The Container Loading Problem. Consultado el 28 de Abril 2014 en: http://cdn.intechopen.com/pdfs-wm/30297.pdf [17]. Klevås, J. (2006). Design for Packaging Logistics. Methods and Tools in Design Practice. International Design Conference – Design 2006. Dubrovnik Croatia. [18]. Liang, S. Lee, C., & Huang, S. (2007). A Hybrid Meta-heuristic for the Container Loading Problem. Communications of the IIMA. 7(4): pp. 73 – 84 [19]. Martínez J., Moreno., Morales C., Herrera A., Balbuena J., Pérez J., Bustos A., Zamora A. (2012) Manual Estadístico del Sector Transporte, IMT. Consultado el 26 de Marzo del 2015 en: http://imt.mx/archivos/Publicaciones/Manual/mn2012.pdf [20]. Nian-Ze Hu, Han-Lin Li, & Jung-Fa (2012). Solving Packing Problems by a Distributed Global Optimization Algorithm. Hindawi Publishing, Corporation, Mathematical Problems in Engineering. Consultado el 19 de noviembre de 2014 en: http://www.hindawi.com/journals/mpe/2012/931092/ [21]. ProMéxico (2010). Como determinar el precio de exportación. Secretaría de Economía. Consultado el 20 de marzo de 2015 en: http://www.promexico .gob.mx/documentos/pdf /ComoDeterminarElPrecioDeExportacion.pdf. [22]. Ruibal, A. (1994). Gestión logística de la distribución física internacional. Grupo Editorial Norma. [23]. Saghir M. (April 30-May 3, 2004). The Concept of Packaging Logistics. Department of Design Sciences, Packaging Logistics. Paper Number: (0020283) Second World Conference on POM and 15th Annual POM Conference. Cancun, Mexico. [24]. Strauch, Scharnow, R; Winfried, & Wild, Y. (2008). Container Handbook. Gesamtverband der Deutschen Versicherungswirtschaft e. V. (GDV). Consultado el 12 de julio de 2014, en: http://www.containerhandbuch.de [25]. Unión Europea (2014). Guía europea de mejores prácticas sobre sujeción de cargas para el transporte de carreteras. Consultado el día 12 de enero de 2015 en: http://www.guitrans.com/documentos/GUIA_SUJECION _CARGAS.pdf [26]. Wäscher, G.; Haußner, H. & Schumann, H. (2007). An improved typology of cutting and packing problems. European Journal of Operational Research, 183, 1109-1130. [27]. Westerlund J., Papageorgiou L. & Westerlund T. (2005) A Problem Formulation for Optimal Mixed-Sized Box Packing. 6, European Symposium on Computer Aided Process Engineering. 150 Km. 12+000 Carretera Estatal No.431. El Colorado-Galindo, San Fandila. Municipio de Pedro Escobedo, Estado de Querétaro C.P. 76703. Tel +52 (442) 216 9777 ext. 2610 Fax +52 (442) 216 9671 [email protected] http://www.imt.mx/