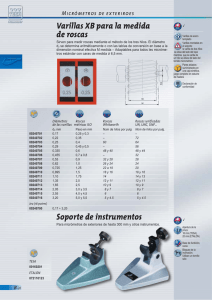

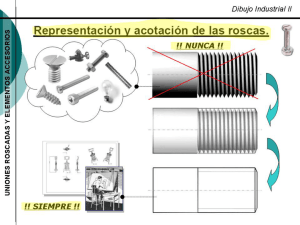

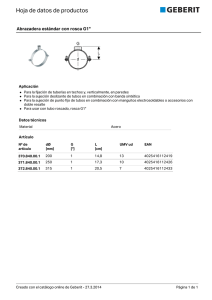

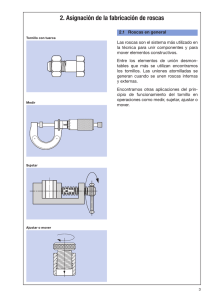

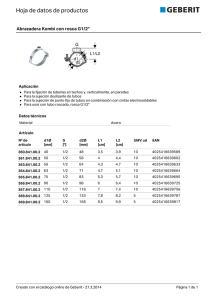

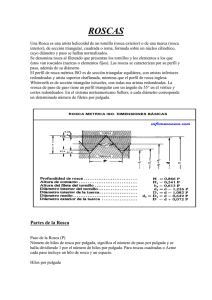

UNIVERSIDAD NAC IONAL DE LOJA ÁREA DE LA ENERGÍA, LAS INDUSTRIAS Y LOS RECURSOS RECURS OS NATURALES NATURALES NO NO RENOVABLES INGENIERÍA ELECTROMECÁNICA UNIDAD: Tecnología de los Metales DOCENTE:: Ing. Gonzalo Riofrío DOCENTE RESONSA!"E: #efferson Coronel MAQUINADO DE SUPERFICIES ROSCADAS Nociones ene!"#es "ce!c" $e #"s !osc"s Las roscas, en sus numerosas variedades y aplicaciones, constituyen elementos mecánicos de importancia fundamental. Es materialmente imposible concebir cualquier mecanismo, por sencillo que sea, donde no esté presente alguna rosca. Por eso, al mecánico especialista en máquinas herramientas le interesa conocer los procedimientos más importantes para la fabricación de roscas y los principios básicos de funcionamiento de los dispositivos y máquinas empleados para estos fines. Tallado de roscas exteriores con ayuda de cuchillas Es el procedimiento clásico de roscado en el torno. Una cuchilla de forma, con los filos de corte inclinados segn el ángulo del filete a construir, se despla!a a lo largo de una superficie cil"ndrica tallando el surco helicoidal que separa dos filetes consecutivos. En este sentido, el roscado con peine es una variante del sistema en orden a conseguir mayor productividad, ya que la rosca se elabora de una sola pasada. #o obstante, e$isten máquinas de roscar que traba%an con cuchilla de forma, como es el caso de la representada en la figura &&.'. (omo se ve, es una máquina muy parecida al torno, aunque su especiali!ación permite suprimir muchos de los órganos de aquél. La herramienta de corte es una cuchilla de metal duro )también puede tener varias) que traba%a por penetración normal con pasadas de profundidad creciente hasta completar el roscado de la pie!a. *e emplea para reali!ar roscas e$teriores, interiores y cónicas, de perfil cualquiera, a i!quierda y a derecha, de longitud peque+a o mediana y todo ello con grandes velocidades de corte. Tallado de roscas cuadrada, trapezoidal y de entradas múltiples Roscas cuadradas Presenta un filete de sección cuadrada. *e aplica principalmente en mecanismos para la transmisión del movimiento. Roscas trapezoidal La sección de su filete es un trapecio isósceles, por ser más fácil de fabricar, suele sustituir a la rosca cuadrada. Roscas múltiples ambién denominada -rosca de varias entradas, es la formada por dos o más filetes. Las roscas de filete mltiple tienen especial aplicación en la transmisión de movimientos que e$igen un rápido avance Tallado de las roscas con terrajas y machos Roscado con terraja El roscado con terra%a o hilera sirve para la e%ecución de roscas e$teriores. Esta herramienta puede ser de una sola pie!a o bien puede estar compuesta de varias herramientas independientes o peines, montadas sobre un soporte, que se acercan o separan de la pie!a a voluntad. En el primer caso se trata del ya conocido co%inete de roscar r"gido o elástico para roscar a mano, con bandeados, o en el torno. El segundo caso, mucho más interesante por su mayor rendimiento, es el caracter"stico de los tornos automáticos y de ciertas máquinas de roscar que traba%an segn este principio. Roscadoras con terraja de apertura automática Estas máquinas se clasifican segn dos criterios distintos/ &.segn la forma de actuar de los peines/ radial o tangencial '.por el método de formación del filete de rosca/ con o sin tornillo patrón Peines tangenciales *on pie!as prismáticas de acero rápido templado y rectificado 0fig. && .1 23, en una de cuyas caras frontales se han fresado ranuras equidistantes que reproducen e$actamente la forma del filete que se desea tallar . *e afilan por su cara superior con un ángulo de incidencia que var"a entre &14 y 564. Los peines se su%etan en los soportes portapeines de la forma que se indica en el detalle de la figura && .1 7. Los peines de un mismo %uego que consta de cuatro pie!as tienen el perfil ligeramente decalado, de modo que, para evitar confusiones, se numeran de uno a cuatro y as" el monta%e se reali!a siempre por este orden. Peines radiales (omo su nombre indica, los peines traba%an en sentido radial 0fig. && .&&3 lo que supone notables diferencias constructivas con los peines tangenciales. ambién se montan en grupos de cuatro pie!as aunque el sistema de accionamiento) es totalmente distinto 0fig. && .&&3. En efecto, los peines 0&3 llevan unas gu"as posteriores que se desli!an sobre las rampas que presenta un casquillo cónico 083 movido por un anillo 063 de forma que, al avan!ar éste hacia la derecha, se colocan en posición de traba%o. Roscado con macho El macho es una herramienta de corte con la que se hacen roscas en la parte interna de agu%eros, generalmente en una pie!a metálica o de plástico. (omo se sabe, el roscado con macho se reali!a a mano o con una máquina convencional torno, taladradora, etc., mediante un acoplamiento con limitador de par. #o obstante, para series elevadas se emplean las máquinas roscadoras. *on máquinas relativamente sencillas, muy parecidas a las taladradoras pero con ciertas adaptaciones para impedir la rotura del macho y para posibilitar el retroceso for!ado del mismo, ésta cuestión es esencial para un roscado de calidad. El macho de roscar es una herramienta muy delicada, sometida además a esfuer!os relativamente importantes como consecuencia del par de corte y la resistencia que opone la viruta, causa bastante frecuente de la rotura del macho. Para reducir estos inconvenientes se emplean machos de dientes alternados en los materiales tenaces 0fig.&&.&63, se acorta la superficie de gu"a 0fig.&&.&93, se rectifican los filetes y la ca+a para reducir el ro!amiento, etc. La salida de las virutas se facilita con una hélice a i!quierdas en los machos para agu%eros pasantes 0fig.&&.&:3 que empu%a a las virutas hacia aba%o; con una hélice a derechas que, por el contrario, la hace ascender 0fig.&&.&13. Tallado de roscas con cuchillas de filetes múltiples E$isten roscas formadas por más de un hilo, dos, tres o más paralelos, arrollados simultáneamente. 2 estas roscas se las llama roscas de entrada mltiple y las más corrientes son las de dos filetes y las de tres filetes, llamadas de dos entradas y de tres entradas, respectivamente. Paso de las roscas de varias entradas En las roscas de varias entradas, el paso es mayor que la longitud del perfil generador del filete, siendo el mltiplo de esta longitud correspondiente al nmero de entradas. 2s" en una rosca de dos entradas el paso p será el doble del paso p< que corresponder"a a una rosca del mismo perfil con una sola entrada y en una rosca de tres entradas la longitud del paso p ser"a de 5 veces la longitud que corresponder"a al mismo perfil de filete si la rosca fuese de una sola entrada. Disposición de los filetes en una rosca de varias entradas Los filetes se disponen en estas roscas uniformemente distribuidos alrededor del e%e. Esto significa que si la rosca es de dos entradas los filetes se encuentran igualmente dispuestos longitudinalmente con respecto al e%e cuando se encuentran despla!ados a &1=> en posición circular. En las roscas de tres entradas la posición longitudinal de los tres filetes es la misma cuando en disposición circular está despla!ada en &'=> Tallado de roscas con ca!ezales de roscar Un cabe!al de laminación permite fabricar una rosca en una sola pasada en cuestión de segundos. 2 comparación con el roscado por arranque de viruta, el roscado por laminado permite ahorrar costoso tiempo de máquina. ? es irrelevante si la pie!a debe ser roscada estando fi%a o en rotación. *e pueden formar roscas sin fin o cortas, delante o detrás de un cuello. (on un solo cabe!al se pueden laminar casi todos los materiales que tengan un "ndice de fluencia de alrededor de 6@. ambién se pueden roscar por laminación cuerpos huecos de paredes finas 0ca+os3 con la ayuda de un mandril interior. "ontrol de la rosca La superficie roscada es una superficie helicoidal, engendrada por un perfil determinado, cuyo plano contiene el e%e y describe una trayectoria helicoidal cil"ndrica alrededor de este e%e. Aay dos tipos de roscas/ BC*(2* EDEBCBE* 0ornillos3 BC*(2* #EBCBE* 0uercas3 #lementos $ue definen una rosca Fiámetro e$terior o nominal. 0d3 Fiámetro interior o de fondo. 0d&3 Fiámetro de flanco o medio. 0d'3 Gngulo de flanco. 0a3 Paso. 0P3 "ontrol de roscas exteriores %edición del diámetro exterior&o nominal 3 %edición del ángulo %'todo de las dos varillas "ontrol del paso de rosca %edición del diámetro interior %edición del diámetro medio "ontactos en forma de cono y ( "ontrol de roscas interiores %edición del diámetro interior %edición del diámetro medio) "ontrol del perfil completo *ociones generales +ca!ado de las superficies exteriores e interiores con !olas o rodillos y moleteado El acabado es un proceso de fabricación empleado en la manufactura cuya finalidad es obtener una superficie con caracter"sticas adecuadas para la aplicación particular del producto que se está manufacturando; no es limitado a la estética del producto. En algunos casos el proceso de acabado puede tener la finalidad adicional de lograr que el producto entre en especificaciones dimensionales. En la actualidad, los acabados se entienden como una etapa de manufactura de primera l"nea, considerando los requerimientos actuales de los productos. Estos requerimientos pueden ser/ Estética/ el más obvio, que tiene un gran impacto psicológico en el usuario respecto a la calidad del producto. Liberación o introducción de esfuer!os mecánicos/ las superficies manufacturadas pueden presentar esfuer!os debido a procesos de arranque de viruta, en donde la superficie se encuentra deformada y endurecida por la deformación plástica a causa de las herramientas de corte, causando esfuer!os en la !ona superficial que pueden reducir la resistencia o inclusive fragili!ar el material. Los acabados con remoción de material pueden eliminar estos esfuer!os. Eliminar puntos de iniciación de fracturas y aumentar la resistencia a la fatiga/ una operación de acabado puede eliminar micro fisuras en la superficie. #ivel de limpie!a y esterilidad. Una superficie sin irregularidades es poco propicia para albergar suciedad, contaminantes o colonias de bacterias. Pulido a Rodillo El bru+ido por rodillos es una técnica de acabado superficial en la que rodillos de acero templado altamente pulidos traba%an mediante presión contra una pie!a más blanda. (omo la presión generada a través de los rodillos e$cede el punto de deformación del material de la pie!a, la superficie es plásticamente deformada en fr"o. Una superficie del rodillo bru+ido es más suave y más resistente al desgaste de una superficie erosionada. Los procesos de acabado abrasivos eliminan el metal cortando o rasgando, y esto por lo general reduce el perfil de rugosidad, que de%a salientes puntiagudos en el plano de contacto de la superficie mecani!ada. %oleteado EL Holeteado de una superficie es la terminación que se le da a la misma para facilitar el agarre. Puede reali!arse por deformación, e$trusión o por corte, este ltimo de mayor profundidad y me%or acabado. El moleteado es un proceso de conformado en fr"o del material mediante unas moletas que presionan la pie!a mientras da vueltas. Ficha deformación produce un incremento del diámetro de partida de la pie!a. El moleteado se reali!a en pie!as que se tengan que manipular a mano, que generalmente vayan roscadas para evitar su resbalamiento que tendr"an en caso de que tuviesen la superficie lisa. El moleteado se reali!a en los tornos con unas herramientas que se llaman moletas, de diferente paso y dibu%o. Alisado con diamante. Maquinado con cinta abrasiva +!rasivos Un abrasivo es una part"cula dura, peque+a y no metálica y que tiene aristas agudas y forma irregular, a diferencia de las herramientas de corte comunes. Los abrasivos son capaces de remover peque+as cantidades de material de una superficie mediante un proceso de corte que produce virutas diminutas. Por lo tanto, permite remover peque+as cantidades de material y lograr e$actitudes dimensionales superiores. Entre los abrasivos aglomerados que usamos en la vida cotidiana se encuentran las piedras, o muelas de esmeril para afilar cuchillos, o las li%as para alisar superficies y aristas agudas. Por ser duros, los abrasivos se utili!an también en procesos de acabado para partes muy duras o con tratamiento térmico, por e%emplo, para dar forma a materiales no metálicos tales como cerámicos y vidrios, para quitar salpicaduras y cordones de soldadura, cortar tramos de perfiles estructurales y barras, mamposter"a y concreto, y para limpiar paredes con chorro de agua o aire que contenga part"culas abrasivas. 2demás de la dure!a, una caracter"stica importante es la friabilidad, que es la facilidad con que los granos abrasivos se fracturan 0se rompen3 y forman pie!as más peque+as. Tipos de a!rasivos Los abrasivos utili!ados con mayor frecuencia en los procesos de manufactura son/ I$ido de 2luminio 02l'C53 (arburo de silicio 0*i(3 úper a!rasivos #itruro de boro cbico 0c7#3 Fiamante -xido de +luminio &+l./01 La almina en su forma natural se conoce como corindón, y se utili!a como esmeril. *in embargo, su desconocida impure!a la hace no confiable e inconsistente para los traba%o de manufactura, y por lo tanto, el ó$ido de aluminio se manufactura siempre sintético para controlar su calidad. "ar!uro de silicio &i"1 iene buena resistencia al desgaste, al choque térmico y a la corrosión. *e fabrica con arena de s"lice, coque de petróleo y peque+as cantidades de cloruro de sodio. *e dividen en negros 0menos friables3 y verdes 0más friables3, y en general tienen más friabilidad que los ó$idos de aluminio; por consiguiente mayor tendencia a fracturarse y mantenerse afilados. *itruro de !oro cú!ico &"2*1 Es la sustancia más dura conocida después del diamante. #o se encuentra en la naturale!a; se fabricó sintéticamente en &J:=. Diamante La segunda forma principal del carbono es el diamante, que tiene una estructura enla!ada covalentemente. Es la sustancia más dura conocida. El diamante es frágil, y se empie!a a descomponer en el aire a apro$imadamente :==>(; en entornos no o$idantes, resiste grandes temperaturas. El diamante sintético o industrial se fabrica sometiendo el grafito a una presión hidrostática de &8 KPa y una temperatura de 5===>(. El diamante sintético es idéntico al natural pero tiene propiedades superiores dado que carece de impure!as. Está disponible en varios tama+os y formas; para el maquinado abrasivo, el tama+o de grano más comn es el de =.=& mm de diámetro. Las part"culas de diamante también pueden ser recubiertas con n"quel, cromo o titanio para un me%or rendimiento en las operaciones de esmerilado. #smerilado de las superficies El esmerilado consiste en la eliminación del material, mediante la utili!ación de part"culas de abrasivos fi%as, que e$traen virutas del material de la muestra. El proceso de e$tracción de virutas con un grano de abrasivo de aristas vivas provoca el menor grado de deformación de la muestra, proporcionando simultáneamente simultáneamente la tasa más alta de eliminación de material. El pulido utili!a básicamente el mismo mecanismo que el esmerilado. #l proceso de esmerilado El esmerilado 0pulido3 requiere ciertas condiciones/ 3 4uerza de corte La presión especifica que se debe e$istir entre la superficie de la muestra y los gránulos del abrasivo debe ser lo suficientemente alta como para generar una fuer!a de corte capa! de e$traer una viruta. . 4ijación horizontal del granulo El granulo del abrasivo debe permanecer fi%o en sentido hori!ontal mientras la muestra pasa sobre él, para poder conseguir una fuer!a de corte suficiente. 0 Penetración vertical. El granulo de abrasivo debe tener un soporte en sentido vertical, para obtener el tama+o de viruta deseado. El citado tama+o de la viruta y la velocidad de eliminación del material están estrechamente relacionados entre s". 5R+"6+