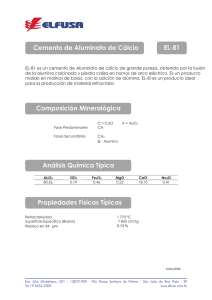

CARACTERISTICAS FISICAS Y QUIMICAS DEL CEMENTO: Los cementos pertenecen a la clase de materiales denominados aglomerantes en construcción, como la cal aérea y el yeso (material no hidráulico), el cemento endurece rápidamente y alcanza resistencias altas; esto gracias a reacciones complicadas de la combinación cal – sílice. Análisis químico del cemento: - CaO 63 % (Cal) - SiO2 20 % (Sílice) - Al2O3 6 % (Alúmina) - Fe2O3 3 % (Oxido de Fierro)> - MgO 1.5 % (Oxido de Magnesio) - K2O + Na2O 1 % (Álcalis) - Perdida por calcinación 2 % - Residuo insoluble 0.5 % - SO3 2 % (Anhídrido Sulfúrico) - CaO Residuo 1 % (Cal libre) Características químicas: - Módulo fundente - Compuestos secundarios - Perdida por calcinación - Residuo insoluble Características físicas: - Superficie específica - Tiempo de fraguado - Falso fraguado - Estabilidad de volumen - Resistencia mecánica - Contenido de aire - Calor de hidratación PROPIEDADES QUIMICAS DEL CEMENTO: 1) Oxido de calcio: La cal fue el aglomerante clásico de la antigüedad. Es probable que su descubrimiento haya sido a partir de la observación de los siguientes hechos: Piedra caliza + calor nos da como resultado la cal viva + agua, la cual produce el endurecimiento de la misma. El mortero de cal es un material de resistencia relativamente baja, pero de gran elasticidad. 2) Oxido de Silicio: El óxido de silicio es el mineral más abundante de la corteza terrestre, estando presente en la mayoría de las rocas bajo diferentes formas cristalinas. Cuando se presenta como cuarcita, arena de cuarzo, arenisca, se encuentra bajo una forma no reactiva: es completamente insoluble en agua, y resistente al ataque de los ácidos (excepto el ácido fluorhídrico). En algunos casos, en que naturalmente se presenta finamente dividida, como en la calcedonia, en el ópalo y en la tierra de diatomáceas, presenta una reactividad importante. Finalmente, algunas tierras de origen volcánico (puzolanas) presentan sílice naturalmente reactiva. Sin embargo, también es posible transformarla en reactiva artificialmente, sometiéndola a altas temperaturas. 3) Oxido de aluminio: La alúmina está presente en la mayoría de las arcillas, mezclada con otros componentes, fundamentalmente sílice y óxido férrico. El material natural más rico en alúmina es la bauxita, compuesta mayoritariamente por óxido de aluminio hidratado. 4) Oxido férrico: El óxido férrico es el integrante más importante de los minerales férricos. También las arcillas contienen cantidades más o menos elevadas de este óxido, por lo que se presenta como un compuesto siempre presente en los cementos hidráulicos (excepto en el caso del cemento blanco que debe estar prácticamente exento del mismo). 5) Oxido de magnesio: El óxido de magnesio, generalmente acompaña al calcio en la naturaleza. Las calizas, están formadas por una mezcla de carbonato de calcio (calcita) y carbonato de magnesio (dolomita). Contrariamente a lo que ocurre con el calcio, el magnesio no se combina durante el proceso de clinkerización, sino que permanece “inerte”. Sin embargo, desde el punto de vista de la calidad del cemento es un componente peligroso, ya que al reaccionar con el agua forma el hidróxido, de mayor tamaño, existiendo por lo tanto riesgo de expansión. Por este motivo, las normas técnicas establecen un límite al contenido posible de óxido de magnesio en el cemento. Curiosamente, el color verde grisáceo del mismo se debe a este componente. 6) Álcalis (K2O, Na2O) y Azufre (SO3). Aunque están presentes en pequeñas proporciones (entre 0 y 1.5%) los álcalis y el sulfato influyen en las características resistentes de un Clinker. Dependiendo del contenido de SO3, los álcalis están parcialmente incorporados a los cuatro minerales de Clinker y parcialmente presentes como sulfatos solubles de álcalis y calcio. Estos últimos tienen influencia en el desarrollo de la resistencia. Los álcalis influyen negativamente en un aspecto de la durabilidad del hormigón, que se conoce como la reacción álcali-agregado. Esta se produce cuando reaccionan con determinados minerales y compuestos contenidos en las rocas (áridos susceptibles o reactivos). Por otro lado, durante la operación del sistema del horno, se produce la volatilización de los álcalis y del azufre en las partes más calientes del mismo, que se combinan para formar compuestos que se integran al Clinker. Si existe un exceso de azufre en fase gaseosa, el mismo es arrastrado por los gases del horno y retornado al sistema. De esta manera, se produce una recirculación que lleva a la acumulación de azufre en el interior del mismo. Este azufre se combina con el óxido de calcio para formar sulfato de calcio, que en parte sale con el Clinker, pero que también puede causar pegaduras en las paredes de los pres calentadores o formación de anillos. 7) Cloruros: Los cloruros, al igual que los álcalis y el azufre, forman compuestos volátiles que son arrastrados por los gases calientes del horno, que pueden condensar en las partes frías del sistema, recircular y depositarse gradualmente hasta formar obstrucciones que lleven a parar el horno. Además, los cloruros facilitan la corrosión de las armaduras de hierro, lo cual es muy peligroso y perjudicial para la elaboración de hormigón. Por estos motivos, las normas técnicas limitan el contenido posible de cloruros en el cemento. Otros componentes minoritarios en los minerales del Clinker puede modificar la actividad hidráulica del mismo ejemplo de ello son el flúor y el titanio. PROPIEDADES FÍSICAS DEL CEMENTO DE ALUMINATO DE CALCIO: Fraguado: Normal 2-3 horas. Similar al del cemento Portland. Endurecimiento: muy rápido. En 6-7 horas tiene el 80 % de la resistencia. Estabilidad de volumen: No expansivo. Calor de hidratación: muy exotérmico. Desprende rápidamente una gran cantidad de calor. Muy resistente a sulfatos y muy buena durabilidad y resistente a compuestos ácidos. Buenas propiedades refractarias, aguanta 1500-1600 ºC manteniendo sus propiedades físicas. Expuesto a condiciones de alta temperatura y alta humedad (Por ejemplo una zona costera) sufre una alteración en su composición química: PROPIEDADES GENERALES DEL CEMENTO: Buena resistencia al ataque químico. Resistencia a temperaturas elevadas. Resistencia inicial elevada que disminuye con el tiempo. Se ha de evitar el uso de armaduras. Con el tiempo aumenta la porosidad. Uso apropiado para bajas temperaturas por ser muy exotérmico. Está prohibido el uso de cemento aluminoso en hormigón pretensado. La vida útil de las estructuras de hormigón armado es más corta. El fenómeno de conversión (aumento de la porosidad y caída de la resistencia) puede tardar en aparecer en condiciones de temperatura y humedad baja. El proyectista debe considerar como valor de cálculo, no la resistencia máxima sino, el valor residual, después de la conversión, y no será mayor de 40 N/mm2. Se recomienda relaciones A/C ≤ 0,4, alta cantidad de cemento y aumentar los recubrimientos (debido al pH más bajo). COMPONENTES DEL CEMENTO: Caliza (L) Especificaciones: - CaCO3 = 75% en masa. - Contenido de arcilla 1,20 g/100 g. - Contenido de carbono orgánico total TOC) = 0,50% en masa. Caliza (LL) Especificaciones: - CaCO3 = 75% en masa. - Contenido de arcilla 1,20 g/100 g. - Contenido de carbono orgánico total TOC) = 0,20% en masa. Cenizas volantes calcáreas (W) Las cenizas volantes se obtienen por precipitación electrostática o mecánica de partículas pulverulentas arrastradas por los flujos gaseosos de hornos alimentados con carbón pulverizado. La ceniza volante calcárea es un polvo fino que tiene propiedades hidráulicas o puzolánicas. Composición: SiO2 reactivo, Al2O3, Fe2O3 y otros compuestos. Especificaciones: - CaO reactivo 10,0% en masa si el contenido está entre el 10,0% y el 15,0% las cenizas volantes calcáreas con más del 15,0% tendrán una resistencia a compresión de al menos 10,0 Mpa a 28 días - SiO2 reactivo = 25% - Expansión estabilidad) = 10 mm - Pérdida por calcinación = 5,0% en masa si está entre el 5,0% y 7,0% en masa (pueden también aceptarse, con la condición de que las exigencias particulares de durabilidad, y principalmente en lo que concierne a la resistencia al hielo, y la compatibilidad con los aditivos, sean cumplidas conforme a las normas o reglamentos en vigor para hormigones o morteros en los lugares de utilización). Cenizas volantes silíceas (V) Las cenizas volantes se obtienen por precipitación electrostática o mecánica de partículas pulverulentas arrastradas por los flujos gaseosos de hornos alimentados con carbón pulverizado. La ceniza volante silícea es un polvo fino de partículas esféricas que tiene propiedades puzolánicas. Composición química: SiO2 reactivo, Al2O3, Fe2O3 y otros compuestos. Especificaciones: - (SiO2) reactivo = 25% - CaO reactivo 10,0% en masa - CaO libre 1,0% en masa si el contenido es superior al 1,0% pero inferior al 2,5% es también aceptable con la condición de que el requisito de la expansión (estabilidad) no sobrepase los 10 mm - Pérdida por calcinación < 5,0% en masa si el contenido está entre el 5,0% y 7,0% en masa pueden también aceptarse, con la condición de que las exigencias particulares de durabilidad, y principalmente en lo que concierne a la resistencia al hielo, y la compatibilidad con los aditivos, sean cumplidas conforme a las normas o reglamentos en vigor para hormigones o morteros en los lugares de utilización. Clinker (K) El Clinker de cemento portland es un material hidráulico que se obtiene por sintetización de una mezcla especificada con precisión de materias primas (crudo, pasta o harina). Composición química: CaO, SiO2, Al2O3, Fe2O3 y otros compuestos. Especificaciones: - (CaO) / (SiO2) = 2,0 - MgO = 5,0% - 3CaO.SiO2 + 2CaO.SiO2 = 2/3 Clinker Aluminato de Calcio El Clinker de cemento de aluminato de calcio es un material hidráulico que se obtiene por fusión o sinterización de una mezcla homogénea de materiales aluminosos y calcáreos conteniendo elementos, normalmente expresados en forma de óxidos, siendo los principales los óxidos de aluminio, calcio y hierro (Al2O3, CaO, Fe2O3), y pequeñas cantidades de óxidos de otros elementos (SiO2, TiO2, S=, SO3, Cl-, Na2O, K2O, entre otros). El componente mineralógico fundamental es el aluminato monocálcico (CaO Al2O3). Puzolana natural (P) Las puzolanas naturales son normalmente materiales de origen volcánico o rocas sedimentarias de composición silícea o silico-aluminosa o combinación de ambas, que finamente molidos y en presencia de agua reaccionan para formar compuestos de silicato de calcio y aluminato de calcio capaces de desarrollar resistencia. Composición química: SiO2 reactivo, Al2O3, Fe2O3, CaO y otros compuestos. Especificaciones: - SiO2 reactiva 25% Puzolana natural calcinada (Q) Las puzolanas naturales calcinadas son materiales de origen volcánico, arcillas, pizarras o rocas sedimentarias activadas por tratamiento térmico. Composición química: SiO2 reactivo, Al2O3, Fe2O3, CaO y otros compuestos. Especificaciones: - SiO2 reactiva > 25% TIPOS DE CEMENTO: A) CEMENTOS SIDERÚRGICOS: Es el producto que se obtiene de la mezcla conjunta de clínquer, escoria básica granulada de alto horno y yeso. La escoria básica granulada, es el producto que se obtiene por enfriamiento brusco de la masa fundida no metálica, que resulta en el tratamiento de mineral de hierro, en un alto horno. Si tiene menos de 30% de escoria básica, se denomina Cemento Portland Siderúrgico. B) CEMENTO CON AGREGADO A: Es el producto que se obtiene de molienda conjunta con clínquer, agregado tipo A y yeso. El agregado tipo A es una mezcla de sustancias, compuestas por un material cálcico-arcilloso, que ha sido calcinado a temperatura superior a 900 ºC, y otros materiales a base de óxidos de silicio, aluminio y fierro. Si contiene menos del 30% del agregado tipo A se llama Cemento Portland Tipo A, y si tiene entre 30 y 50% se llama Cemento Tipo A. C) CEMENTO PUZOLÁMICO: Es el producto que se obtiene de la pulverización conjunta del clínquer, puzolana y yeso. La Puzolana es el material sílico-aluminoso que, aunque no posee propiedades aglomerantes por sí solo, las desarrolla cuando está finamente dividido y en presencia de agua, por reacción química con el hidróxido de calcio, a temperatura ambiente. D) CEMENTO PÓRTLAND: Cemento hidráulico producido mediante la pulverización del Clinker, compuesto esencialmente de silicatos de calcio hidráulicos y que contiene habitualmente una o más de las formas de sulfato de calcio como una adición durante la trituración. D.1) CLASES: D.1.1) Tipo I: normal es el cemento Portland destinado a obras de concreto en general, cuando en las mismas no se especifique la utilización de otro tipo. Ejemplos (Edificios, estructuras industriales, conjuntos habitacionales). Libera más calor de hidratación que otros tipos de cemento. D.1.2) Tipo II: De moderada resistencia a los sulfatos, es el cemento Portland destinado a obras de concreto en general y obras expuestas a la acción moderada de sulfatos o donde se requiera moderado calor de hidratación, cuando así sea especificado. (Puentes, tuberías de concreto). D.1.3) Tipo III: Alta resistencia inicial, como cuando se necesita que la estructura de concreto reciba carga lo antes posible o cuando es necesario desencofrar a los pocos días del vaciado. D.1.4) Tipo IV: Se requiere bajo calor de hidratación en que no deben producirse dilataciones durante el fraguado. D.1.5) Tipo V: Usado donde se requiera una elevada resistencia a la acción concentrada de los sulfatos (canales, alcantarillas, obras portuarias). D.2) CLASES DE CEMENTO PORTLAND PUZOLÁNICO: D.2.1) Portland Puzolánico tipo IP: Donde la adición de puzolana es del 15 –40 % del total. D.2.2) Portland Puzolánico tipo I (PM): Donde la adición de puzolana es menos del 15 %. D.2.3) Portland Puzolánico tipo P: Donde la adición de puzolana es más del 40%. ASPECTOS DEL COMPORTAMIENTO DEL CONCRETO EN ESTADO FRESCO O ENDURECIDO: Las principales características y propiedades del concreto que pueden ser influidas y modificadas por los diferentes tipos y clases de cemento, son las siguientes: - Cohesión y manejabilidad. - Concreto Pérdida de revenimiento fresco. - Asentamiento y sangrado. - Tiempo de fraguado. - Adquisición de resistencia mecánica. - Concreto Generación de calor endurecido. - Resistencia al ataque de los sulfatos. - Estabilidad dimensional (cambios volumétricos). - Estabilidad química (reacciones cemento-agregados). PROCESO DE OBTENSION EN EL HORNO: 1) A 700 ºC: A temperaturas del orden de los 700 grados, se libera el agua presente en la estructura cristalina de las calizas y arcillas. Comienza la descomposición del carbonato de calcio en óxido de calcio (Cal libre) y anhídrido carbónico (calcinación). 2) Entre 700 y 900 ºC: Continúa el proceso de calcinación, aumentando la presencia de cal libre. Mientras esto ocurre, la temperatura se mantiene alrededor de los 850 grados. Comienza la formación de aluminatos y ferritos. 3) Entre 900 y 1200 ºC: Entre 900 y 1150 ºC, la sílice reactiva comienza a combinarse con la cal libre para comenzar las etapas de formación de C2S. Entre 1150 y 1200 ºC se ha completado la calcinación. Cuando esto ocurre la temperatura se incrementa rápidamente. Se forman pequeños cristales de belita, a partir de la combinación de sílice con cal libre. 4) Entre 1200 y 1350ºC: Por encima de 1250 grados, se forma la fase líquida. Se produce la reacción de belita (C2S) y cal libre para formar alita (C3S). Cristales redondeados, color celeste: belita y Cristales angulosos, color rojo: alita. 5) Entre 1350 y 1500ºC: La cantidad de cristales de belita disminuyen, aumentando su tamaño. Los cristales de alita aumentan en número y tamaño. 6) Enfriamiento: Durante el enfriamiento, cristalizan el aluminato tricálcico y el ferroaluminatotetracálcico de Clinker observado al microscopio. Los cuatro minerales de Clinker pueden identificarse por el color que adquieren debido a la técnica de decoloración utilizada. Cristales marrones: C3S; cristales azules: C2S; cristales grises: C3A; cristales blancos: C4AF. Entonces los Componentes y constituyentes principales del Clinker Componentes: (OXIDOS) Oxido de calcio C Oxido de silicio S Oxido de aluminio A Oxido férrico F Constituyentes: (FASES O MINERALES) Silicato tricálcico Alita C3S Silicato dicálcico Belita C2S Aluminato tricálcico C3A ANCAP Ferroaluminato tetracálcico C4AF. REACCIÓN DE LAS PARTÍCULAS DE CEMENTO CON EL AGUA: 1) Periodo inicial: las partículas con el agua se encuentran en estado de disolución, existiendo una intensa reacción exotérmica inicial. Dura aproximadamente diez minutos. 2) Periodo durmiente: en las partículas se produce una capa gelatinosa, la cual inhibe la hidratación del material durante una hora aproximadamente. 3) Inicio de rigidez: al continuar la hidratación de las partículas de cemento, la capa gelatinosa comienza a crecer, generando puntos de contacto entre las partículas, las cuales en conjunto inmovilizan la masa de cemento. También se le llama fraguado. Por lo tanto, el fraguado sería el aumento de la viscosidad de una mezcla de cemento con agua. 4) Ganancia de resistencia: al continuar la hidratación de las partículas de cemento, y en presencia de cristales de CaOH2, la capa gelatinosa (la cual está saturada en este punto) desarrolla unos filamentos tubulares llamados “agujas fusiformes”, que al aumentar en número generan una trama que aumenta la resistencia mecánica entre los granos de cemento ya hidratados. 5) Fraguado y endurecimiento: el principio de fraguado es el tiempo de una pasta de cemento de difícil moldeado y de alta viscosidad. Luego la pasta se endurece y se transforma en un sólido resistente que no puede ser deformado. El tiempo en el que alcanza este estado se llama “final de fraguado”.