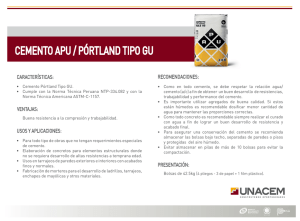

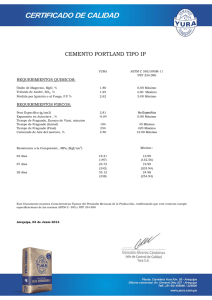

MODULO IV TECNOLOGIAS Y DOSIFICACION DEL CONCRETO DEFINICION DE CONCRETO El concreto es la mezcla de cemento, arena gruesa, piedra y agua. La cantidad de cada uno de estos materiales dependerá de la resistencia que se quiera lograr, la cual se indica en los planos con el símbolo f ‘c. La resistencia del concreto (f ‘c) a utilizar dependerá, a su vez, de donde se va a emplear este concreto: cimientos, muros de contención, pisos, columnas, vigas, techos, etc. El concreto se refiere a la mezcla de mortero y piedras lo cual toma el nombre de hormigón, teniendo en cuenta que el mortero es la mezcla de arena, cemento y agua. El concreto puede cambiar sus características según los adictivos que se le adicionen, es por ello que existen muchos tipos de morteros como son los retardadores de fraguado, los colorantes y los impermeabilizantes. Es considerado como uno de los principales materiales de construcción, que suele emplearse para realizar paredes y bases. PROPIEDADES DEL CONCRETO Las características del concreto de cemento Portland pueden variarse en un grado considerable, mediante el control de sus ingredientes. Por ejemplo, el concreto para una estructura de un edificio puede poseer alta resistencia a la compresión, mientras que el concreto para una cortina de presa debe ser durable y hermético y la resistencia relativa puede ser pequeña. El concreto (u hormigón) es un material compuesto que está formado por grava (agregado grueso), arena (agregado fino), cemento Portland hidratado y, en la mayoría de los casos, de huecos. El concreto es una mezcla de cemento, agregado grueso o piedra, agregado fino o arena y agua. El cemento se obtiene de la pulverización del clínker, el cual es producido por la calcinación hasta la fusión insipiente de materiales calcáreos y arcillosos. El agregado fino o arena debe ser durable, fuerte, limpio, duro y libre de materias impuras como polvo, limo, pizarra, álcalis y materias orgánicas. El agregado grueso o piedra está constituido por rocas graníticas, dioríticas y sieníticas. Puede usarse piedra partida en chancadora o grava zarandeada de los lechos de los ríos o yacimientos naturales. El agua empleada en la mezcla debe ser limpia, libre de aceites, ácidos, álcalis, sales y materias orgánicas. En general, el agua potable es adecuada para el concreto. Su función principal es hidratar el cemento, pero también se le usa para manejar la trabajabilidad de la mezcla. El concreto es básicamente una mezcla de dos componentes: agregados y pasta. La pasta, compuesta de cemento portland y agua, une a los agregados (arena y grava o piedra triturada) para formar una masa semejante a una roca. Las cuatro propiedades principales del concreto son: trabajabilidad, cohesividad, resistencia y durabilidad. Las características del concreto pueden variar en un grado considerable, mediante el control de sus ingredientes. Por tanto, para una estructura específica, resulta económico utilizar un concreto que tenga las características exactas necesarias, aunque esté débil en otras. - Trabajabilidad: Es una propiedad importante para muchas aplicaciones del concreto. En esencia, es la facilidad con la cual pueden mezclarse los ingredientes y la mezcla resultante puede manejarse, transportarse y colocarse con poca pérdida de la homogeneidad. - Durabilidad: El concreto debe ser capaz de resistir la intemperie, acción de productos químicos y desgastes, a los cuales estará sometido en el servicio. - Impermeabilidad: Es una importante propiedad del concreto que puede mejorarse, con frecuencia, reduciendo la cantidad de agua en la mezcla. - Resistencia: Es una propiedad del concreto que, casi siempre, es motivo de preocupación. Por lo general se determina por la resistencia final de una probeta en compresión. Como el concreto suele aumentar su resistencia en un periodo largo, la resistencia a la compresión a los 28 días es la medida más común de esta propiedad. (Frederick, 1992) Figura 1. Propiedades del concreto. ESTADOS DEL CONCRETO - Estado fresco Al principio el concreto parece una “masa”. Es blando y puede ser trabajado o moldeado en diferentes formas. Y así se conserva durante la colocación y la compactación. Las propiedades más importantes del concreto fresco son la trabajabilidad y la cohesividad. - Estado fraguado Después, el concreto empieza a ponerse rígido. Cuando ya no está blando, se conoce como FRAGUADO del concreto El fraguado tiene lugar después de la compactación y durante el acabado. - Estado endurecido Después de que concreto ha fraguado empieza a ganar resistencia y se endurece. Las propiedades del concreto endurecido son resistencia y durabilidad. CLASIFICACIÓN DEL CEMENTO PORTLAND HIDRÁULICO Hoy en día se fabrican diversos tipos de cemento para satisfacer diferentes necesidades del mercado y para cumplir con propósitos específicos. - Cemento tipo I Es un cemento destinado a obras de concreto que no estén sujetas al contacto de factores agresivos, tales como el ataque de sulfatos existentes en el suelo, en el agua y en el aire y a los ácidos. Entre sus usos están las estructuras de concreto, pisos, mampostería, etc. - Cemento tipo II Se usa en obras de concreto expuestas a la acción moderada de sulfatos, como en estructuras enterradas en zonas donde las concentraciones de sulfatos de las aguas freáticas son mayores. El calor de hidratación generado por este cemento es moderado, por lo que su uso se recomienda para estructuras de volumen considerable, como pilas de gran masa, estribos grandes, muros de contención. Su utilización reduce el aumento de temperatura. - Cemento tipo III Es el cemento que desarrolla alta resistencia a tempranas edades, su composición química difiere a la de un cemento tipo I, físicamente es similar a este tipo de cemento, aunque las partículas han sido molidas más finamente. - Cemento tipo IV Este cemento desarrolla resistencia a una velocidad muy inferior a los otros tipos de cemento. Se usa para estructuras de concreto masivo, como presas, donde el aumento de temperatura resultante durante el proceso de endurecimiento se tiene que conservar en el menor valor posible. - Cemento tipo V Es un cemento que ofrece alta resistencia a la acción de los sulfatos y se emplea exclusivamente en concretos expuestos a acciones severas de sulfatos. Figura 2. Clasificación del Cemento Portland Hidráulico. AGREGADOS Las investigaciones sobre agregados nos dicen que son un factor esencialmente necesario dentro del concreto. La sociedad necesita aprender a usar sus recursos en lo que se refiere a materiales para la construcción, naturales y manufacturados, para garantizar la sostenibilidad de los mismos. Los agregados son partículas incorporadas al concreto que ocupan un espacio, y que en combinación con el cemento y el agua proporcionan resistencia mecánica al concreto en estado endurecido. La calidad de los agregados está determinada por el origen, por su distribución granulométrica, densidad, forma y textura; los agregados se clasifican en agregado grueso y agregado fino, fijado por valores en tamaño. PROPIEDADES DE LOS AGREGADOS Las propiedades de los agregados dependen en gran parte de la calidad de la roca madre de la cual procede. Sin embargo, es posible, conocer sus propiedades por medio de ensayos de laboratorio. A. PROPIEDADES QUÍMICAS - Epitaxia (Reacción química, adherencia agregado - pasta) - Reacción álcali-agregado B. PROPIEDADES FÍSICAS - Análisis granulométrico - Densidad - Absorción - Forma - Textura - Masa unitaria C. PROPIEDADES MECÁNICAS - Dureza - Resistencia - Adherencia AGUA Es un ingrediente fundamental en la elaboración de concreto debido a que desempeña diferentes funciones importantes en el concreto. Generalmente existe la creencia que si el agua es apta para beber, es óptima para hacer concreto, sin embargo, esto no es totalmente cierto, pues en algunas plantas de tratamiento, adicionan sustancias como sulfato, aluminio y cloro que pueden interferir con el fraguado del cemento, promover la corrosión del acero de refuerzo y así mismo producir manchas en el concreto. El agua apta para mezclar o curar concretos puede no ser necesariamente buena para tomar. Cuando el agua proviene de fuentes no conocidas, es conveniente analizarla periódicamente para comprobar que no varíe el pH o las impurezas a través del tiempo. ADITIVOS Son aquellos ingredientes que se adicionan a la mezcla inmediatamente antes o durante el mezclado. Se utilizan con el objeto de modificar las propiedades del concreto en estado fresco, durante el fraguado y en estado endurecido, para hacerlo más adecuado según el trabajo o exigencia dada. CONCRETOS PREMEZCLADOS Los concretos premezclados, también son conocidos como concretos predosificados y los podemos definir como aquellos que son diseñados, producidos y comercializados por una empresa productora de concreto, con una garantía de calidad certificada. Las diferencias entre concreto premezclado y la mezcla en obra son bastante significativas, ya que la forma de producción en el concreto premezclado se realiza de una manera industrializada: la dosificación de los materiales se hace por peso, se realizan controles a todos sus componentes y al producto final a un costo razonable. VENTAJAS DEL CONCRETO PREMEZCLADO - Se realiza una selección y control permanente a los componentes del concreto (cemento, arena, grava, agua, aditivos y adiciones si son necesarias). - En la planta de concreto hay almacenamiento apropiado para los materiales. - Se realizan diseños de mezclas de concreto óptimos de manera técnica y económica. - Se realiza la dosificación por peso, realizando correcciones por humedad si es necesario y contando con equipos de alta precisión. - Mezclado homogéneo, producción industrializada. - Transporte adecuado y con grandes capacidades. - Disponibilidad del servicio ágil y eficiente según las necesidades del cliente. - Concretos de alta calidad y confiabilidad - Recomendaciones de cómo pedir mezclas de concreto premezclado Para lograr una excelente coordinación entre la planta de concreto y la obra es necesario suministrar la siguiente información: Información básica - Nombre de la empresa solicitante. - Número de identificación tributaria (NIT). - Nombre de la obra, dirección (vías de acceso). - Precio definido por tipo de mezcla. - Cantidad de concreto. Especificaciones técnicas de la mezcla de concreto - Resistencia del concreto. - Asentamiento. - Tamaño máximo y tamaño máximo nominal del agregado grueso. - Sistema de colocación (bomba, pavimentadora, pluma, cajones etc.). - Algunas especificaciones adicionales de acuerdo al proyecto. Cuando se trata de mezclas especiales éstas se diseñan según los requerimientos necesarios para la obra. CANTIDAD Y FRECUENCIA DEL SUMINISTRO Indicar la cantidad total de cada mezcla especificada, las fechas y horas en que se requieren, realizar programaciones semanales que se deben confirmar 24 horas antes, y de igual manera, indicar la forma cómo se suministrará la mezcla de concreto en la obra, que va en concordancia con la capacidad de recepción y colocación. TIPOS DE CONCRETO - Concreto convencional Es el concreto común que suele utilizarse en cualquier construcción, ya que no necesita de características especiales. Se suelen emplean en losas, en cimentaciones, pisos, banquetas, muros, etc. Este concreto es moldeable, está libre de contaminantes, puede combinarse con fibras e impermeabilizantes y tiene una excelente cohesión y trabajabilidad. - Concreto bombeable Se trata de un tipo de concreto que presenta un asentamiento de diseño de 4 pulgadas, lo cual le hace tener una excelente manejabilidad, permitiendo su colocación a través de equipos de bombeo. - Concreto estructural Este tipo de concreto es el empleado en la construcción de edificios públicos, escuelas, bibliotecas, centros comerciales, teatros, etc. Ofrece mucha más durabilidad que el brindado por el concreto convencional, como agregado emplea basalto o caliza, etc. - Concreto premezclado estándar Es la forma más usada de concreto, el cual se prepara en una planta especial y posteriormente se envía al lugar donde se realizará la obra. La calidad de este concreto es el mismo como si se preparara directamente en el sitio de la obra. - Concreto Outinord Es un concreto fluido de fraguado y resistencia acelerada que suele utilizarse en sistema túnel, el cual favorece la rotación de formaleta rápida y al igual contribuye a que la construcción se realice a una alta velocidad. - Concreto arquitectónico y decorativo Es un concreto que brinda una excelente función estructural y un acabado decorativo y estético. Con este se consiguen texturas o superficies sean ásperas o lisas, a su vez se obtiene colores muy variados. - Concreto Contech Se trata de concretos fluidos, de fraguado y resistencia acelerada, que son ideales para su uso en sistemas industrializados de acabados perfectos y de rotación de formaleta rápida. - Concreto reforzado con fibras Es un tipo de concreto que entre sus componentes emplea las fibras macro o micro, siendo perfecto para usar en ciertas aplicaciones estructurales, ya que las fibras logran sustituir el refuerzo con varillas de acero, y a la vez llega a disminuir el encogimiento. Cuando hace uso de macro fibras, el concreto se torna mucho más dúctil y resistente a la aparición de grietas y posterior propagación. - Concreto antibacteriano Es un concreto especial con el cual se logra controlar el desarrollo de bacterias. Con este los ambientes en laboratorios, hospitales y restaurantes se logran mantener limpios. - Concreto auto-compactante Este concreto posee un alto flujo que es dado por las mezclas químicas que le compone, o sea, por los plastificantes empleados. Este por dicho flujo puede ser auto-nivelado con gran facilidad, eliminando así cualquier necesidad de vibración. Contiene muy poco aire, lo cual le hace ofrecen una alta compactación. - Concreto de fraguado rápido Con este concreto se logra acelerar el desarrollo de cualquier obra, ya que logra secarse en muy corto tiempo, donde las cimbras podrán ser retiradas en un tiempo más rápido. Se puede emplear tanto en edificaciones como en infraestructura, siendo ideal para reparar proyectos de circulaciones de medios de transporte, como son las pistas de aterrizajes y las carreteras. Es un concreto que también se destacado por su gran resistencia a los ácidos y por su excelente durabilidad. - Concreto poroso Se trata de un material muy permeable donde el agua se puede filtrar a través de él, evitando así que se produzcan inundaciones, y a la vez que se generen concentraciones de calor de 4ºC. Con este concreto los derrapes en caminos mojaos se lograrán evitar por completo. Este tipo de concreto se suele utilizar en la construcción de andadores, de estacionamientos y de orillas de alberca. - Concreto compactado con rodillo Este tipo de concreto presenta una excelente resistencia a la abrasión, donde logra aguantar el agua a una gran velocidad. Su uso es ideal en la construcción de sistemas de drenajes y demás obras donde el contacto del flujo es alto y continuo. - Concreto permeable Con este material el agua no pasa al subsuelo, lo cual da paso a recuperar los mantos freáticos. Este se utiliza en construcción de carpeta de rodamiento en tránsitos ligeros, en banquetas, andadores, estacionamientos a cielo abierto, etc. Se caracteriza por su acabado, el cual es rugoso, por su alta permeabilidad, y por contribuir con la alimentación del manto freático. LA DOSIFICACIÓN DEL CONCRETO DEFINICIÓN La dosificación implica establecer las proporciones apropiadas de los materiales que componen al concreto, a fin de obtener la resistencia y durabilidad requeridas, o bien, para obtener un acabado o pegado correctos. Generalmente expresado en gramos por metro (g/m). MÉTODOS RELACIÓN AGUA CEMENTO Todos los métodos de dosificación destacan la importancia de la relación entre las proporciones de agua y cemento. Ambos materiales forman una pasta que, al endurecer, actúa como aglomerante, manteniendo unidos los granos de los agregados. Mientras mayor sea la dosis de agua el concreto será más trabajable, sin embargo, esto disminuye su resistencia y durabilidad. La relación agua/cemento conocida como a/c, es la proporción utilizada para obtener las diferentes mezclas tanto para la obtención de morteros como de hormigones. El agua-cemento se trata de la relación peso del agua al peso del cemento utilizado en una mezcla de hormigón. Tiene una influencia importante en la calidad del hormigón producido. La menor proporción de agua-cemento conduce a la mayor resistencia y durabilidad, pero puede hacer la mezcla más difícil de manejar y verter. Las dificultades de colocación se pueden resolver mediante el uso de plastificante. La relación aguacemento es independiente del contenido total de cemento (y en el total contenido de agua) de una mezcla de hormigón. El concepto de agua cemento fue y publicado por primera vez en 1918. El Hormigón endurece como resultado de la reacción química entre el cemento y el agua conocida como la hidratación. Por cada 2 kilos de cemento, ½ de agua se necesita para completar la reacción. Esto resulta en una relación agua/cemento de 1:4 o 25%. En realidad, una mezcla formada con un 25% de agua es demasiada seca y no conviene lo suficientemente bien como para ser colocado, ya que la parte del agua es absorbida por la arena y la piedra, y no está disponible para participar en la reacción de hidratación. Por lo tanto, más agua se utiliza, entonces es técnicamente necesario para reaccionar con el cemento. Más típico de agua/cemento de los coeficientes de 35% a 40% de sus ingresos, junto con un plastificante. El exceso de agua se traducirá en la solución y la segregación de la arena y piedra de los componentes (más de arena en la parte superior capas debido a que la piedra se asentarán en la parte inferior). Además, el agua que no es consumida por la reacción de hidratación que al final acabará abandonando el hormigón, ya que se endurece, lo que resulta en poros microscópicos agujeros o que reduzca la fuerza de la final del hormigón. (aunque para ciertos tipos de hormigones es deseable obtener estar burbujas). Figura 3. Cantidad de ladrillos y materiales por áreas y volumenes. Figura 4. Dosificación de materiales para diferentes elementos estructurales de concreto. PROPORCION DE MEZACLADO EN OBRA CONCRETO CICLÓPEO Este tipo de concreto se emplea en cimentaciones y sobrecimientos. Cuando se usa en cimentación, la proporción aconsejable es de 1 volumen de cemento por 10 volúmenes de hormigón. Esto se logra usando 1 bolsa de cemento, 3 1/3 buggies (conocidas como carretillas) de hormigón y la cantidad de agua necesaria para obtener una mezcla que permita un buen trabajo. A ello se debe incorporar piedra de zanja, hasta el equivalente a una tercera parte del volumen que se va a vaciar. Cuando se usa en sobrecimientos, la proporción recomendable es de 1 volumen de cemento por 8 volúmenes de hormigón. Para lograr un buen concreto se usa 1 bolsa de cemento, 2 1/2 buggies de hormigón y la cantidad de agua necesaria para obtener una mezcla que permita un buen trabajo. Adicionalmente, se debe incorporar piedra de cajón, hasta un equivalente a la cuarta parte del volumen que se va a vaciar CONCRETO SIMPLE La proporción recomendada es de 1 volumen de cemento por 12 volúmenes de hormigón. Esto se logra usando 1 bolsa de cemento, 4 buggies de hormigón y la cantidad de agua necesaria para obtener una mezcla que permita un buen trabajo. El concreto simple se emplea para construir distintos tipos de estructuras, como autopistas, calles, puentes, túneles, pistas de aterrizaje, sistemas de riego y canalización, rompeolas, embarcaderos y muelles, aceras, etc. En la albañilería, el concreto simple es utilizado también en forma de tabiques o bloques. CONCRETO ARMADO A diferencia del resto, a este tipo de concreto se le introduce fierro de construcción para conseguir que ambos materiales trabajen conjuntamente para soportar cargas. Por lo general, se usa para vaciar columnas, vigas y techos. En general, la proporción recomendada para lograr una resistencia adecuada en una casa de dos o tres pisos, es: 1 volumen de cemento, por 3 volúmenes de arena gruesa y 3 volúmenes de piedra chancada. Esta proporción se logra usando 1 bolsa de cemento, 1 buggy de arena gruesa, 1 buggy de piedra chancada y la cantidad de agua necesaria para obtener una mezcla que permita un buen acabado. La cantidad de agua varía dependiendo del estado de humedad en que se encuentren la arena y la piedra. Si están totalmente secas, el agua para una bolsa de cemento podrá ser de 40 litros, pero si están totalmente mojadas bastará con unos 20 litros. Si el concreto ha sido debidamente preparado, colocado y mantenido húmedo, por lo menos durante 7 días, al cabo de un mes tendrá una resistencia capaz de soportar las cargas que se le apliquen. CURADO DEL CONCRETO Al colocar el concreto, se debe evitar: - Retrasos - Segregación - Desperdicios Los retrasos pueden causar que el concreto pierda fluidez, se seque o pierda humedad y se ponga rígido. Estos inconvenientes son un problema mayor en un día caluroso y/o con viento. Para evitar esto, planee con anticipación y verifique que el personal, herramientas y elementos a vaciar estén listos. Nunca agregue agua al concreto para hacerlo más trabajable. Para recuperar este estado, se puede usar aditivo superplastificante o usar una mezcla de pasta de cemento sin alterar la relación agua-cemento; siempre y cuando, el concreto no haya iniciado el fraguado. La segregación ocurre cuando los agregados gruesos y finos, y la pasta de cemento llegan a separarse. Este fenómeno se puede dar durante la mezcla, transporte, vaciado o vibrado del concreto. Esto hace que el concreto sea más débil, menos durable y deja un pobre acabado de superficie. El desperdicio es costoso, especialmente en trabajos pequeños. Para minimizarlo, transporte y coloque cuidadosamente. Las etapas en las que se divide la colocación son: transporte, vaciado y vibrado. 1. Transporte El método usado para transportar concreto depende de cuál es el menor costo y el más fácil para el tamaño de la obra. Algunas formas de transportar el concreto incluyen un camión de concreto, una bomba de concreto, una grúa y baldes, una canaleta, una banda transportadora, un malacate o un montacargas. En trabajos pequeños, una carretilla es la manera más fácil para transportarlo. Siempre transporte el concreto en una cantidad tan pequeña como sea posible para reducir los problemas de segregación y desperdicio. De esta manera, se evita que el traslado hasta el sitio de vaciado sufra cambios que afecten su calidad. Las siguientes precauciones son para tener en cuenta: - Evitar golpes y vibraciones excesivas. - Planear muy bien los recorridos; utilizar rampas firmes y caminos provisionales seguros. - Las distancias de acarreo de la mezcla dentro de la obra deben ser inferiores a 50 metros. - Al llegar al sitio de colocación, se puede hacer un pequeño mezclado manual dentro del recipiente para reducir una posible segregación. Figura 5. Vaciado del concreto premezclado. 2. Vaciado Durante el vaciado del concreto, se deben controlar todos los factores que puedan segregar o separar los agregados de la mezcla. Para evitar la segregación durante el vaciado se recomienda: - Colocar el concreto tan cerca de su posición final como sea posible. - Empezar colocando el concreto desde las esquinas de la cimbra o, en el caso de un sitio con pendiente, desde el nivel más bajo. - Se debe vaciar desde alturas inferiores a 1.20 m. Cuando no se pueda efectuar, se debe hacer uso de canaletas o tubos para evitar que la mezcla choque contra los refuerzos y la formaleta. En el caso de usar canaletas, verifique que la pendiente de ésta se encuentre entre el 30% y 50%. Al vaciar el concreto tenga mucho cuidado de no dañar o mover las cimbras, formaletas y/o el acero de refuerzo. Estas cimbras y formaletas deben resistir la presión del concreto que se vacíe en esta. Figura 6. Vaciado del concreto. VIBRADO Durante el mezclado y vaciado, el concreto atrapa grandes cantidades de aire formando espacios vacíos u hormigueros, los cuales le restan resistencia al concreto. De esta forma, lo dejan expuesto al ataque de agentes externos que lo pueden deteriorar y afectan su apariencia o acabado; por tanto; es fundamental eliminar el aire atrapado con una adecuada operación de consolidación, compactación o vibrado. Entre los sistemas más usados tenemos: A. VIBRADO INTERNO Se realiza con vibradores de inmersión o de aguja. Se emplea principalmente para losas, vigas, columnas y estructuras de poco espesor. Para pequeños vaciados, se puede chuzar el concreto con una varilla, pero debe hacerse cuidadosamente, empleando una varilla de 3/8” de diámetro, lisa y con el extremo de compactación redondeado. Herramientas como el palustre también se pueden usar en vaciados muy pequeños que requieran menor nivel de resistencias. Figura 6. Vibrado interno. B. VIBRADO EXTERNO Está compuesto, generalmente, por equipos que se fijan a la formaleta para generar una secuencia de fuertes vibraciones en todo el sistema formaleta-concreto. De esta forma, el interior de la mezcla se reacomoda eliminando los espacios vacíos. También se considera vibrado externo a los pequeños golpes que se dan a la formaleta con un martillo de goma, lo cual debe hacerse con cuidado y sólo como complemento del vibrado interno. Durante el proceso de vibrado, se deben tener en cuenta las siguientes recomendaciones: - Debe hacerse inmediatamente después del vaciado, antes de que el concreto pierda plasticidad. Vibrar un concreto que ya ha empezado a endurecer afecta notablemente su capacidad estructural. - El vibrado no debe usarse como método para desplazar el concreto dentro de la formaleta. - Este proceso debe ser suficiente pero no excesivo porque produce segregación. - Normalmente, un vibrado no debe durar más de diez segundos en cada punto. - El vibrado interno debe hacerse sin golpear el refuerzo, ya que este transmite el movimiento a zonas que ya fueron compactadas produciendo exceso de vibración. - Los vibradores internos no deben inclinarse o acostarse; deben permanecer verticales para garantizar una distribución homogénea de las ondas de vibración. - En estructuras de un vibrado externo. gran volumen de concreto, En este caso, debe no realizar es suficiente un vibrado interno complementario. - Durante todo el proceso de colocación, deben mantenerse las siguientes recomendaciones: - Las formaletas deben estar recubiertas internamente con algún producto que facilite el desmolde. - Para vaciados directos sobre el terreno, se debe humedecer la superficie sin generar excesos o charcos. - Cuando la mezcla ya ha empezado a endurecer, no se debe colocar. Esta no se recupera agregando agua, cemento y volviendo a mezclar. - En climas cálidos, se recomienda que las herramientas y utensilios que entran en contacto con el concreto permanezcan a baja temperatura o humedecidos. - No se debe dejar transcurrir mucho tiempo entre dos vaciados consecutivos porque se generan juntas frías, lo cual afecta el comportamiento estructural del concreto. - Los aceros de refuerzo deben quedar sujetados firmemente para que la caída del concreto no afecte su ubicación. El refuerzo no debe quedar en contacto con las formaletas o el terreno y debe quedar completamente embebido dentro del concreto. - Antes de iniciar el vaciado se deben verificar los planos, la posición de elementos como tuberías, cajas y casetones, diámetros, longitudes, cuantías, separaciones, espesores de recubrimiento, amarres, anclajes y traslapos de los hierros de refuerzo. El curado es el proceso de controlar y mantener un contenido de humedad satisfactorio y una temperatura favorable en el concreto, durante la hidratación de los materiales cementantes, para el desarrollo de las propiedades para las cuales fue diseñada la mezcla. Es importante que el proceso de curado se realice inmediatamente después de haber culminado las operaciones de acabado y la superficie del concreto haya perdido el brillo del agua. Si no se procede de esta manera, se corre el riesgo de que el secado pueda eliminar el agua necesaria para que se dé la reacción química llamada hidratación, de modo que el concreto no podrá alcanzar sus propiedades potenciales. Mantener la humedad en el elemento de concreto a través de un adecuado curado no solo evita que el sol y el viento estropee o resequen excesivamente el concreto recién vaciado, también evita la generación de fisuras por contracción plástica las cuales se producen debido a la pérdida de agua de exudación por evaporación. Además, es importante considerar que el concreto alcanza un porcentaje significativo de su resistencia a los siete días de vaciada la mezcla. Digamos que se usó un cemento de tipo I, su resistencia en ese tiempo llegará aproximadamente al 70 % del f´c requerido o señalado. La resistencia adicional para llegar al 100% está relacionada a la humedad que se le proporcione al concreto para hidratar el material cementante faltante, es por eso que la superficie debe mantenerse húmeda. Si no se efectúa el correspondiente proceso de curado, se corre el riesgo de perder hasta un 30% de la resistencia por un secado prematuro y deficiente del concreto, lo que dará como resultado un material de pésima calidad. Para evitar este último resultado con nuestro concreto, debemos al menos realizar un curado adecuado de la superficie del concreto durante siete días y en casos en que se requiera mayor cuidado unos quince días. El Objetivo final del curado entonces es garantizar un buen contenido de humedad en el concreto, para que de esta forma desarrolle las características que lo transformarán en un material de alta resistencia y excelente calidad. PRINCIPALES TIPOS DE CURADO - Curado temprano mediante aspersión de agua, curado ideal para evitar daños en la superficie terminada del concreto. - Aplicación o riego directo de agua. Figura 7. Tipo de curado, por aspersión de agua. - Sistema de arroceras: (inundación) para pisos o techos. Es necesario evitar que el agua de las arroceras se caliente. Figura 8. Tipo de curado, por sistema de arroceras. - Forrado de columnas o losas con telas o lonas de yute las cuales se tendrán humedecidas con agua Figura 10. Tipo de curado, por forrado de columnas. METODOLOGÍA PARA EVALUAR LA CALIDAD DEL CONCRETO Hoy en día la normatividad vigente en muchos países especifica métodos para evaluar la calidad del concreto, mediante el ensayo a la compresión de muestras del concreto colocado en obra, en la forma de probetas cilíndricas, según procedimientos normalizados. Figura 11. Ensayos de control y calidad del concreto. Generalmente para cada ensayo, a una edad determinada, se preparen dos especímenes; que se realice no menos de un ensayo por cada 120 m3 de concreto estructural; o 450 m2 de losa y no menos de un ensayo por cada día de vaciado. Las condiciones de los especímenes y el sistema de curado se encuentran bien normalizados. La edad para pruebas de resistencia es de 28 días o una edad menor, en la cual el concreto va a recibir la carga completa a su esfuerzo máximo, la misma que deberá ser especificada. CRITERIOS PARA UNA BUENA EVALUACIÓN Los métodos de evaluación difieren según la metodología de diseño aplicada en la estructura: - Para estructuras diseñadas por esfuerzos permisibles, cargas de servicio y la teoría aceptada de esfuerzos y deformaciones lineales en flexión, el procedimiento es el siguiente: Se considera conforme el concreto de la construcción cuando el promedio de cualquier grupo de cinco ensayos de resistencia consecutivos, de especímenes curados en el Laboratorio, que representen a cada clase de concreto, sea igualo mayor que la resistencia especificada (f’c) y no más de 20% de los ensayos de resistencia den valores menores que la resistencia especificada. - Cuando se trate de estructuras diseñadas por el método de diseño a la rotura, es decir, cuando el dimensionamiento de los elementos de concreto armado se basa en cálculos sobre la resistencia a la rotura, el concreto se considera conforme cuando el promedio de cualquier grupo de 3 ensayos consecutivos de resistencia, de especímenes curados en el Laboratorio, que represente a cada clase de concreto, sea igual o mayor que la resistencia especificada (f’c) y no más del 10% de los ensayos de resistencia tendrán valores menores que la resistencia especificada. Este método de evaluación se aplica también en el caso de las estructuras de concreto pretensado. En ambos casos, la evaluación y aceptación del concreto se puede juzgar inmediatamente, dado que los resultados de las pruebas se reciben en el curso de la obra LA IMPORTANCIA DEL CONTROL DE CALIDAD en una obra de concreto. esta importancia es tan grande, que la falta de control de calidad podría derivar en una pérdida total de los trabajos ejecutados. Debido a que, siendo una actividad ya ejecutada por décadas en Perú, aún se desconocen los beneficios y las obligaciones. Por supuesto más conocidos y exaltados los beneficios (alta resistencia, facilidad de aplicación) por mencionar algunos las obligaciones (un equipo eficiente, una mezcla de materiales optimas y un estudio real de las necesidades de cada obra), una de las obligaciones a la cual le suelen dar menos importancia. La falta del control de calidad en una obra o trabajo de concreto lanzado, repercutirá en algunos problemas tales como: - Falla en la resistencia del concreto requerido y solicitado. - Corto periodo de vida 3.-Falla al ataque del intemperismo (lluvia, viento, sol). - Falta de adherencia al terreno o al elemento al cual se le aplica. - Falla por ataque de corrientes de agua, no consideradas en el proyecto. - Falla del equipo empleado en su aplicación (falta de presión en bombas, compresor y mano de obra). a. El control de la calidad se enfrenta a que el dueño del proyecto lo siente como un sobrecosto más a su proyecto. b. A que confía de buena fe en quien le habrá de realizar su proyecto. Estos 2 puntos anteriores, suelen ocasionar, serios problemas a una obra o proyecto de concreto lanzado. CONTROL DE CALIDAD DEL CONCRETO EN OBRA CONTROL DE CALIDAD Las propiedades del concreto endurecido están sujetas a numerosas variables, por esta razón es necesario realizar un control de calidad a todos los frentes que tienen que ver con la calidad del concreto (concretera, obra y laboratorio). El control de calidad lo podemos definir como el conjunto de operaciones y decisiones que se toman con el propósito de cumplir el objeto de un contrato y de cierta forma comprobar el cumplimiento de los requisitos exigidos. Para ello se deben verificar los procedimientos que tienen que ver con las Normas Técnicas Colombianas y con el Código Sismo Resistente (NSR 98). Para obtener concretos de excelente calidad, que cumplan con todas las especificaciones, ambas partes, planta de concretos y obra deben asumir ciertas responsabilidades en el control de calidad del concreto. El control de producción del concreto es responsabilidad de la planta productora de concreto, incluye el transporte del mismo e involucra los siguientes aspectos: Figura 12. Procedimiento de elaboración del concreto premezclado. - Control de materias primas - Control de diseños de mezclas - Control de procesos de producción - Control del producto final Las especificaciones de calidad y manipulación del concreto son responsabilidad de la obra. ORGANIZACIÓN Y RESPONSABILIDAD DEL CONTROL DE CALIDAD DEL CONCRETO EN LA OBRA En cualquier tipo de proyecto de construcción es indispensable que el control de calidad contemple ciertas actividades, que responsabilicen a la obra: - Verificar que las especificaciones que aparezcan en la remisión de despacho de la planta coincidan con las especificaciones de la obra. - Seleccionar un tomador de muestras de concreto calificado, que será la persona encargada de realizar todos los ensayos del concreto en estado fresco (Toma de muestra NTC 454, temperatura NTC 3357, asentamiento NTC 396, Masa unitaria y rendimiento Volumétrico NTC 1926, y elaboración y curado de especímenes de concreto NTC 550). - Selección de un laboratorio idóneo. - Todos los procesos de calidad estén debidamente documentados y firmados. PROPIEDADES DEL CONCRETO FRESCO Las características en estado fresco del concreto deben ser tales que se permita llenar adecuadamente las formaletas y los espacios alrededor del acero de refuerzo, así como también obtener una masa homogénea sin grandes burbujas de aire o agua atrapada. Es claro que las propiedades del concreto en obra no pueden ser obtenidas directamente del concreto en estado fresco, puesto que las características de los elementos estructurales de concreto se ven afectadas por las prácticas constructivas en la obra. Sin embargo, el control de calidad en estado fresco es la única herramienta para tomar decisiones rápidas, durante la colocación de concreto. Algunas propiedades del concreto en estado fresco pueden ser determinadas mediante una inspección visual y mediante ensayos de obra así: A. INSPECCIÓN VISUAL - Segregación - Exudación B. ENSAYOS DE OBRA - Trabajabilidad - Masa unitaria - Contenido de aire - Tiempo de fraguado SEGREGACIÓN Un aspecto importante de la trabajabilidad y que generalmente se considera como otra propiedad, es la tendencia a la segregación, la cual se define como la tendencia de separación de las partículas gruesas de la fase mortero del concreto y la colección de esas partículas deficientes de mortero en el perímetro del concreto colocado, debido a falta de cohesividad, de tal manera que su distribución y comportamiento deja de ser uniforme y homogéneo. Esto conduce a que la no segregación es una condición implícita del concreto para mantener una trabajabilidad adecuada. De otra parte, las principales causas de segregación en el concreto son la diferencia de densidades entre sus componentes, el tamaño y forma de las partículas y la distribución granulométrica, así mismo pueden influir otros factores como un mal mezclado, un inadecuado sistema de transporte, una colocación deficiente y un exceso de vibración en la compactación; para controlar la segregación debida a efectos externos al concreto el comité ACI-304 describe una serie de procedimientos. La segregación se puede presentar de dos formas. La primera ocurre cuando se usan mezclas pobres y demasiado secas, de tal manera que las partículas gruesas tienden a separarse, bien sea porque se desplazan a lo largo de una pendiente o porque se asientan más que las partículas finas. El segundo tipo se presenta particularmente en mezclas húmedas, y se manifiesta por la separación de una parte de los agregados. Figura 13. Segregación EXUDACIÓN Es una forma de segregación o sedimentación, en la cual, parte del agua de mezclado tiende a elevarse a la superficie de una mezcla de concreto recién colocado. Esto se debe a que los constituyentes sólidos de la mezcla no pueden retener toda el agua cuando se asientan durante el proceso de fraguado. Figura 14. Exudación La exudación del concreto está influenciada por las proporciones de la mezcla y las propiedades de los materiales, el contenido de aire, forma y textura de los agregados, calidad del cemento y el uso de los aditivos. Cuando este proceso se presenta en una alta tasa, se convierte en poco deseable, especialmente para bombear y dar acabados al concreto, adicionalmente traen otras consecuencias como el debilitamiento, mayor porosidad, menor resistencia a la abrasión y ataque de agentes agresivos presentes en el medio ambiente. Cuando la exudación es excesiva, debe prestarse especial atención a las características de los agregados, la calidad de cemento y diseño de la mezcla. TRABAJABILIDAD Es la capacidad del concreto que le permite ser colocado y compactado apropiadamente sin que se produzca segregación alguna. La trabajabilidad está ligada al grado de compatibilidad, cohesividad, plasticidad y consistencia. - Compatibilidad: Es la facilidad con la que el concreto es compactado o consolidado para reducir el volumen de vacíos y, por lo tanto, el aire atrapado. - Cohesividad: Aptitud que tiene el concreto para mantenerse como una masa estable y sin segregación. - Plasticidad: Condición del concreto que le permite deformarse continuamente sin romperse. - Consistencia: Habilidad del concreto fresco para fluir, es decir, la capacidad de adquirir la forma de los encofrados que lo contienen y de llenar espacios vacíos alrededor de elementos embebidos. FACTORES QUE AFECTAN LA TRABAJABILIDAD La trabajabilidad está influenciada principalmente por el contenido de agua de mezclado, contenido de aire, propiedades de los agregados, relación pasta/agregados y las condiciones climáticas. - Contenido de agua de mezclado: El agua de mezclado hace parte aproximadamente del 15% del volumen total del concreto, del cual sólo el 5% es para hidratar el cemento y el 10% restante es el agua evaporable. Esta última es el principal factor que afecta la trabajabilidad, ya que en la medida que se incrementa su contenido aumenta la fluidez y permite una mayor lubricación de los agregados. - Contenido de aire: El contenido de aire naturalmente atrapado y/o incorporado intencionalmente, produce disminución en los requerimientos de agua del concreto para una misma manejabilidad, al igual que un aumento de las condiciones de cohesividad. - Propiedades de los agregados: Las propiedades físicas de los agregados que afectan las características del concreto en estado fresco son el tamaño máximo, forma y textura de las partículas, densidad, absorción, contenido de finos y materia orgánica. La cantidad de material sobre el tamiz No. 200 (0.075 mm), la angularidad y gradación de los agregados y proporciones de los componentes del concreto son los factores que más influyen en la facilidad de terminado. Posibles remedios para mejorar los acabados incluyen el uso adicional de finos en la arena, más cemento, el uso de aditivos convencionales e inclusores de aire. La gradación y forma de las partículas de los agregados influyen en el proporcionamiento necesario para obtener concreto fresco trabajable y al mismo tiempo en la obtención de concreto endurecido económico de buenas propiedades. La cantidad de agua necesaria para unas condiciones específicas de trabajabilidad depende del tamaño máximo del agregado grueso y de la forma, textura y distribución granulométrica de las partículas del agregado grueso y fino. Un aumento en la rugosidad y angularidad del agregado grueso puede aumentar los requerimientos de agua de mezcla y, por tanto, el contenido de cemento para un nivel dado de trabajabilidad, sin embargo, este efecto generalmente no es más grande que el que tiene la forma y textura del agregado fino. El agregado grueso con alto contenido de partículas alargadas o planas puede producir concretos «ásperos» para algunos métodos de colocación ocasionando vacíos, hormigueros o bloqueo de bombas. Cualquier cambio en la gradación o angularidad de las partículas puede aumentar los vacíos entre partículas del agregado grueso que requerirán un aumento del mortero dentro del concreto. Relación pasta / agregado: La cantidad de pasta está relacionada con el área superficial de los agregados, ya que su función en estado fresco es actuar como lubricante y producir concretos trabajables. En términos generales a mayor relación pasta/ agregado se incrementa la cohesividad del concreto, sin embargo, no debe ser tan alta porque se puede presentar segregación. Condiciones climáticas: Las condiciones climáticas tales como, viento, sol, temperatura y humedad ambiente afectan la manejabilidad del concreto debido a que pueden producir pérdidas de agua por evaporación, cambios en la temperatura interna del concreto por intercambio de calor, cambios volumétricos y modificación en los tiempos de fraguado. EFECTO DEL TIEMPO Y LA TEMPERATURA SOBRE LA TRABAJABILIDAD El concreto después de mezclado se rigidiza con el tiempo, fenómeno que no debe ser confundido con el fraguado del cemento. Lo que ocurre es que el agua de mezclado se pierde, porque los agregados absorben parte ella, se evapora, especialmente si el concreto está expuesto al sol y al viento, otra parte es eliminada por las reacciones químicas iniciales. La pérdida de trabajabilidad depende de la cantidad de cemento de la mezcla, del tipo de cemento, del calor de hidratación del cemento y de la trabajabilidad inicial. La variación de la trabajabilidad en relación con el tiempo también es afectada por las condiciones de humedad del agregado, debido a que se presenta absorción del agua de mezcla en los poros del agregado cuando este se mezcla seco o con menor contenido de humedad a la absorción. Más importante que la temperatura ambiente, es la del concreto, ya que ésta es la que controla las reacciones químicas que se producen en la mezcla y por tanto modifica las propiedades del concreto en estado fresco y endurecido. La norma ASTM C 172 fija los límites de la temperatura del concreto fresco. La medición de la temperatura se hace cuando el concreto es recibido en la obra, mientras se coloca, con termómetros de vidrio o con corazas, los cuales deben tener una precisión de 1ºC y deben ser introducidos dentro de la muestra representativa por mínimo dos minutos o hasta que la lectura se estabilice. También es posible determinar la temperatura mediante medidores electrónicos de temperatura con pantallas digitales de precisión. ENSAYOS PARA DETERMINAR LA TRABAJABILIDAD Las propiedades tales como cohesión y adhesión son las que determinan el grado de trabajabilidad y usualmente son evaluadas por examen visual y manipulación del concreto con herramientas para dar acabados, debido a que hasta el momento no se conoce ninguna prueba que las mida directamente; sin embargo, se han desarrollado una serie de ensayos con los cuales se puede determinar o correlacionar las propiedades del concreto en estado plástico en términos de consistencia, fluidez, cohesión y grado de compactación entre otras. A. Ensayo de asentamiento El asentamiento es una medida de la trabajabilidad del concreto, que se refiere al grado de fluidez de la mezcla, es decir que indica qué tan seca o fluida está cuando se encuentra en estado plástico y no constituye por sí mismo una medida directa de la trabajabilidad. Procedimiento para la toma de muestras de concreto: La muestra debe ser representativa y conformada por la porción central de la descarga del concreto y nunca de la porción inicial o final de la descarga. Además, debe tenerse en cuenta que la muestra debe tomarse de una sola mezclada, adicionalmente la muestra debe protegerse del sol y del viento, y no realizar transportes internos largos en la obra para evitar la segregación del concreto. Selección del tomador de muestras de concreto: Cuando se usa la resistencia como base de aceptación del concreto, los especímenes normalizados deben ser elaborados por un tomador de muestras calificado, de acuerdo con la (ASTM C 172) y (ASTM C 31), puesto que el cumplimiento a cabalidad de los procedimientos de toma de muestras y curado de los cilindros influye directamente en el resultado del ensayo a compresión de los cilindros de concreto. Las muestras se deben curar en condiciones controladas de humedad y temperatura, de acuerdo con lo establecido en dichas normas. Las características del cono de Abrams se presentan en la siguiente figura. Figura 15. Ensayo de asentamiento (cono de Abrams). El método de ensayo que está descrito en la norma ASTM C 172 y NTP 339.036 en términos generales consiste en lo siguiente: Se coloca el molde sobre una superficie horizontal, plana y no absorbente, presionando con los pies las agarraderas para que no se salga el concreto por la parte inferior del molde. Enseguida, se llena el cono en tres capas cada una de aproximadamente igual volumen, apisonándose cada capa con 25 golpes dados con una varilla de 16 mm de diámetro, 60 cm de longitud y con al menos uno de sus extremos redondeado. La introducción de la varilla por el extremo redondeado se debe hacer en diferentes sitios de la superficie y hasta una profundidad tal que penetre ligeramente en la capa inferior con el objeto que la compactación se distribuya uniformemente sobre la sección transversal. Al terminar la tercera capa, se enrasa la superficie bien sea con la varilla o con un palustre. Se retira la mezcla que haya caído al suelo en la zona adyacente a la base del molde, el cono se levanta cuidadosamente en dirección vertical, sin movimientos laterales o de torsión y sin tocar la mezcla con el molde cuando éste se ha separado del concreto. Una vez retirado el molde, la muestra sufre un asentamiento, de aquí el nombre del ensayo, el cual se mide en centímetros o pulgadas inmediatamente como diferencia entre la altura del molde y la altura medida sobre el centro de la base superior del espécimen. Figura 16. Procedimiento de ensayo de asentamiento. El ensayo de asentamiento está ampliamente difundido en nuestro medio debido la facilidad y rapidez con que se realiza, sin embargo, no se puede aplicar en algunos casos, tales como concretos muy secos con asentamiento inferior a 25 mm y concretos elaborados con agregados livianos. El concreto en estado fresco se clasifica de acuerdo a la consistencia, en: mezcla muy seca, seca, semiseca, media, húmeda y muy húmeda, - Mezcla muy seca: El asentamiento es inferior a 2 cm y frecuentemente es empleada en la elaboración de prefabricados de alta resistencia, como traviesas y postes pretensados. Debido a la poca manejabilidad que tiene es necesario colocarlo con vibradores de formaleta y compactarla mediante vibración extrema, en algunos casos puede requerirse presión. También es posible lanzar estas mezclas por vía húmeda en revestimientos de pantallas de cimentación. - Mezcla seca: El asentamiento está entre 2.5 y 3.5 cm, utilizándose en la construcción de pavimentos colocados por pavimentadoras con terminadora vibratoria. - Mezcla semi-seca: El asentamiento está entre 3.5 y 5 cm, las aplicaciones más comunes son en pavimentos y cimentaciones en concreto simple, colocados mediante máquinas de operación manual y compactadas por vibración. - Mezcla media: El asentamiento está entre 5 y 10 cm, por lo cual se puede emplear en pavimentos, losas, muros y vigas. - Mezcla húmeda: El asentamiento está entre 10 y 15 cm, se utiliza en la elaboración de elementos esbeltos mediante bombeo. - Mezcla muy húmeda: El asentamiento es mayor a 15 cm, se emplea en la construcción de elementos muy esbeltos y pilotes fundidos «in situ» mediante el sistema de tubo Tremie. TIEMPO DE FRAGUADO Es un proceso donde el concreto pasa de un estado plástico a un estado endurecido. Los cambios que se observan durante este proceso son el tiempo de fraguado y la contracción plástica. La clasificación de acuerdo con el tiempo de fraguado hace concretos de fraguado lento, normal y rápido. Los fraguados lentos son aquellos que demoran más tiempo en endurecer, los de fraguado normal son los que endurecen prácticamente con la velocidad de hidratación del cemento y los concretos de tiempos de fraguado acelerado, son aquellos que endurecen en menor tiempo y adquieren mayor resistencia en tempranas edades. MASA UNITARIA Y RENDIMIENTO VOLUMÉTRICO Se mide mediante el ensayo de rendimiento volumétrico, que consiste en determinar la masa requerida para llenar un molde de volumen conocido. Dicho molde se debe llenar en tres capas de igual altura, compactas, usando una varilla apisonadora. Hay que tener precaución en golpear con un martillo de caucho cada capa con el objeto de cerrar los agujeros que deja la varilla y poder sacar indirectamente el aire. El nivelado se realiza con una lámina metálica o de vidrio. La masa unitaria real del concreto se obtiene mediante el cociente de la masa neta del concreto y el volumen del recipiente. La masa neta se determina restando la tara del recipiente a la masa del concreto más el recipiente. MU = Masa Neta del concreto / Volumen del recipiente El rendimiento volumétrico es el cociente entre la masa total de los materiales del diseño mezclados y la masa unitaria del concreto. Rv = Masa de los materiales del diseño / MU CONTENIDO DE AIRE Este elemento está presente en todos los tipos de concreto, localizado en los poros no saturables de los agregados y entre los componentes del concreto, bien sea porque es atrapado durante el mezclado o al ser intencionalmente incorporado por el uso de algún tipo de aditivo. PROPIEDADES DEL CONCRETO ENDURECIDO Las propiedades del concreto endurecido están gobernadas por la resistencia de la pasta endurecida, los agregados y las interfaces agregado-pasta. El concreto es capaz de soportar grandes esfuerzos a la compresión, dependiendo de las características de sus componentes y el diseño de este mismo. RESISTENCIA A LA COMPRESIÓN La resistencia a la compresión es la característica mecánica principal del concreto, dada la importancia que reviste esta propiedad dentro de una estructura convencional del concreto reforzado. La forma de evaluar la resistencia del concreto es mediante pruebas mecánicas de ensayo de cilindros. Para lo cual se toman muestras, se hacen especímenes y se fallan a diferentes edades. ELABORACIÓN Y CURADO DE CILINDROS DE CONCRETO Los ensayos de compresión del concreto se efectúan para determinar la calidad general del concreto. Si se permite que varíen las condiciones de curado, toma de muestras y métodos de llenado y acabado de las probetas, los resultados obtenidos carecen de valor, porque no se puede determinar si una resistencia baja es debida a una falla en la confección de las probetas. Nota. Como buena práctica es recomendable antes de iniciar el ensayo humedecer con agua las herramientas que van a estar en contacto con el concreto. ELABORACIÓN DE MUESTRAS A. LUGAR DE MOLDEO Moldee las muestras tan cerca como sea posible del lugar donde ellas van a estar almacenadas durante las primeras 24 h. Si no es factible moldear las muestras donde van a estar almacenadas, llévelas al lugar de almacenamiento inmediatamente después de elaborarlas. Coloque los moldes sobre una superficie rígida libre de vibración u otras alteraciones. Evite sacudidas, golpes, inclinaciones o rayado de la superficie de las muestras cuando éstas son cambiadas a otro lugar de almacenamiento. B. COLOCACIÓN Coloque el concreto en los moldes utilizando un cucharón o palustre despuntado. Escoja cada cucharada, palustrada o palada de concreto del recipiente de mezclado para asegurar que ésta es representativa de la bachada. Puede ser necesario remezclar el concreto en el recipiente de mezclado con un palustre ó una pala para impedir la segregación durante el moldeo de las muestras. Mueva el cucharón ó el palustre alrededor de la parte superior del molde cuando el concreto es descargado, con el fin de asegurar una distribución simétrica del concreto y minimizar la segregación del agregado grueso dentro del molde. Además, distribuya el concreto utilizando la varilla de compactación antes de iniciar la consolidación. El tomador de muestras debe procurar añadir, al colocar la última capa, una cantidad de concreto que llenará exactamente el molde después de la compactación. No añada muestras de concreto no representativo a un molde durante el llenado. Todos los moldes se llenan uniformemente, es decir, colocación y compactación de la primera capa en todos los moldes, después la segunda capa y posteriormente la tercera capa. Cada capa deberá ser apisonada uniformemente con una varilla metálica de 16 mm de diámetro y una longitud de 60 cm. Las apisonadas serán 25 por capa y además se le darán 10 a 15 golpes con un martillo de caucho que tenga una masa entre 200 a 800 g. Después de la compactación se procederá a retirar el concreto sobrante, alisándose su superficie y manipulando lo menos posible para dejar la cara lisa de tal forma que cumpla con las tolerancias de acabado. Protección después del acabado: Para evitar la evaporación de agua del concreto sin endurecer, cubra los especímenes inmediatamente después del acabado, preferiblemente con una lámina no absorbente y no reactiva, o con una lámina de plástico duro, durable e impermeable. Se permite el uso de lona húmeda para la protección, pero se debe tener cuidado para mantener la lona húmeda. Hasta que los especímenes sean removidos de los moldes. La colocación de una sábana de plástico sobre la lona facilitará mantenerla húmeda. Remoción de los moldes Remueva las muestras de los moldes 24h ± 8h después de fundidos. C. CURADO Debido a que las labores de curado tienen gran influencia sobre las propiedades del concreto, tanto en estado plástico y como en estado endurecido. El curado lo definimos como el proceso de controlar y mantener un contenido de humedad satisfactorio y una temperatura favorable en el concreto, durante la hidratación del cemento, de manera que se desarrollen las propiedades deseadas. La mayoría de los concretos en estado plástico contienen una cantidad de agua considerablemente mayor que la requerida para que tenga lugar su combinación química y la hidratación completa del cemento. Sin embargo, durante el fraguado se pierde agua por exudación y posteriormente por evaporación o por absorción de los agregados, que pueden de cierta forma evitar la hidratación completa del cemento. Adicionalmente, la pérdida de agua también provoca que el concreto se contraiga y conduzca a esfuerzos de tensión interna, provocando fisuras superficiales. - Curado de los cilindros de concreto Una vez se hayan desencofrado los cilindros de concreto, 24 horas ± 8 horas después de su elaboración, se procede a una inmersión ideal para mantener los cilindros de concreto saturado, de manera que se promueva la hidratación de todas las partículas de cemento. - Transporte de los cilindros de concreto Se debe tener mucho cuidado en el manejo de las probetas de concreto, ya que los cilindros que se transporten en vehículos inadecuados, pueden sufrir daños considerables, que se verán afectados en la prueba de resistencia a la compresión. MÉTODO DE ENSAYO La resistencia a la compresión de cilindros de concreto se mide en una prensa hidráulica que aplica una carga estática sobre la superficie superior del cilindro. Generalmente esta superficie es áspera y no plana lo cual se necesita refrentar ya sea con mortero de azufre, yeso de alta resistencia o neopreno, tal como lo describe la ASTM C31. La resistencia se da en unidades de esfuerzo, o sea fuerza por unidad de área, en (MPa o kg/cm2). Un valor de resistencia debe ser el resultado del promedio de por lo menos dos cilindros normalizados y representativos de una misma mezcla. Si un cilindro presenta evidencia definitiva de baja resistencia respecto a los demás, debido a un muestreo, moldeado, manejo, curado o ensayo inadecuado, se debe descartar y la resistencia de los cilindros restantes es considerada como el resultado del ensayo. La Norma Técnica Colombiana ASTM C31 establece que si la diferencia entre los resultados de cilindros de una misma muestra, ensayados a la misma edad, con los mismos procedimientos, equipo y operarios, supera el 10 % de la resistencia media de las muestras, el ensayo se debe descartar. Se pueden realizar ensayos adicionales a otras edades para obtener información acerca de la evolución en el desarrollo de resistencia, verificar la efectividad del curado y protección del concreto o para determinar el tiempo de remoción de formaletas cuando la estructura se va a poner en servicio. Los cilindros elaborados para este efecto se curan de acuerdo con la ASTM C31 El responsable de calidad del concreto en la obra debe cerciorarse y registrar el número del comprobante de entrega del concreto y la localización exacta en la obra de la carga representada por la muestra que se va a someter a un ensayo de resistencia. De acuerdo con los requisitos de la ASTM C31, el promedio de todos los ensayos de resistencia que representen cada clase de concreto debe ser suficientes para asegurar que cumplen simultáneamente los siguientes dos requisitos: - Los promedios de todos los conjuntos de tres resultados consecutivos de ensayos de resistencia, deben ser mayores o iguales al valor especificado para f’c. - Ningún resultado individual de los ensayos de resistencia (promedio de dos cilindros), debe estar 3,5 MPa (35 kg/cm2), por debajo de la resistencia especificada f’c Sin embargo, debido a variaciones en los materiales, operaciones y ensayos, el promedio de resistencia para cumplir estos requisitos es sustancialmente mayor que la resistencia especificada. La cantidad en exceso depende de la desviación estándar de los datos de los ensayos y del coeficiente de modificación con que es afectada, de acuerdo con lo establecido por la NSR-98. FACTORES QUE AFECTAN LA RESISTENCIA Entre los innumerables factores que afectan la resistencia del concreto endurecido, independientemente de la calidad y tipo de materiales que lo constituyen, para propiedades dadas de sus componentes en una mezcla trabajable y bien colocada se destacan los siguientes: - Contenido de cemento y tipo de cemento - Relación agua-cemento - Contenido de aire - Tipo y dosificación del aditivo - Fraguado del concreto - Curado del concreto - Edad del concreto PRUEBAS DE CAMPO Con el objeto de determinar la resistencia relativa de diferentes localizaciones en la estructura, como ayuda para la evaluación de resistencia del concreto en el sitio. Se han desarrollado diferentes pruebas de campo que se clasifican de la siguiente manera - Pruebas destructivas - Pruebas no destructivas PRUEBAS DESTRUCTIVAS Cuando la resistencia de los especímenes ensayados a compresión es inferior al valor mínimo especificado f´c es probable que los cilindros no sean representativos del concreto colocado o que no se realizó correctamente la elaboración y curado de cilindros de concreto. Para tratar de determinar si la resistencia del concreto es realmente baja o alta, es posible extraer núcleos del elemento de resistencia dudosa, siguiendo el procedimiento de la ASTM C31 y ensayarlos a la compresión. Este método no es recomendable para concretos menor de 28 días de edad. PRUEBAS NO DESTRUCTIVAS Es posible utilizar ensayos para evaluar la resistencia relativa del concreto endurecido. Las pruebas no destructivas más comunes en el medio colombiano son: el ensayo de esclerómetro y el ensayo de ultrasonido. - Ensayo de esclerómetro Esta prueba fue desarrollada en el año 1894 por el ingeniero suizo ERNEST SCHMIDT quien idea un martillo de prueba para medir la resistencia del concreto. Esta prueba se basa en el principio de rebote de masa elástica que depende de la dureza de la superficie del concreto. Este ensayo debe aplicarse en superficies lisas. Cuando el concreto presenta un aspecto rugoso, se debe lijar con una piedra abrasiva de forma manual que permita obtener en pocos minutos una superficie plana y lisa. Este ensayo nos proporciona un medio rápido y económico para revisar la resistencia del concreto. Pero los resultados de esta prueba se ven afectados por la rugosidad de la superficie, la dimensión máxima del agregado, la edad, la condición de humedad y la carbonatación de la superficie del concreto. - Ensayo de ultrasonido Este tipo de ensayo se clasifica como no destructivo y desde el punto de vista teórico, esta prueba se basa en que unas ondas se propagan en cualquier medio donde existan átomos que puedan vibrar elásticamente, teniendo en cuenta que a medida en que el medio sea más denso, más rápida es la velocidad de propagación. El ensayo de ultrasonido consiste en medir el tiempo en que una onda ultrasónica atraviesa el concreto, teniendo en cuenta la longitud del elemento a evaluar. DURABILIDAD DEL CONCRETO Aunque la resistencia a la compresión del concreto es una característica en estado endurecido, existe otro parámetro que en un momento dado puede ser más importantes y es la durabilidad, que está estrechamente ligada con las condiciones de exposición al medio ambiente, la cual puede generar deterioro por causas físicas, mecánicas y/o químicas. De otra parte, puede haber causas internas, tales como la permeabilidad, materiales constituyentes o cambios volumétricos debido a diferencias en las propiedades térmicas. La durabilidad del concreto se define como su resistencia a la acción del clima, a los ataques químicos, a la abrasión o cualquier otro proceso de deterioro, de tal manera, que un concreto durable debe mantener su forma, su calidad y sus propiedades de servicio al estar expuesto a su medio ambiente. Generalmente las estructuras de concreto están expuestas no solo a la acción de las cargas sino también a otros agentes de carácter físico y químico. Para que una estructura sea durable se requiere que se diseñe no sólo para responder a las cargas sino también a los efectos que tienen que ver con la calidad del concreto. Desde la invención del concreto siempre se consideró que el concreto era un material imperecedero por su solidez, dureza y alta resistencia a la compresión. Con el desarrollo de la técnica en la química del concreto se ha confirmado la condición del material duradero gracias a los grandes avances en la química del cemento, la calidad y el comportamiento de los agregados, las características del agua, el uso de aditivos y adiciones, técnicas de producción, manejo y colocación del concreto, las prácticas de protección y curado. DETERIORO DEL CONCRETO POR ACCIONES QUÍMICAS Dentro de los factores de deterioro atribuibles a las acciones químicas están el ataque de ácidos, la lixiviación por aguas blandas, la carbonatación, la formación de sales expansivas (ataque de sulfatos), y la expansión destructiva de las reacciones álcali – agregado. Ataque por ácidos Es un hecho conocido que la pasta de cemento Portland endurecida, el elemento que mantiene adherido el concreto es un material calcáreo y como tal, muy susceptible al ataque de ácidos. En la realidad, en el caso del concreto, es que no exista defensa contra el ataque del ácido, por lo que estrictamente y sin excepción alguna, estos deben ser eliminados del proceso o material que se maneja en una estructura de concreto, o evitar que entren en contacto con el concreto mediante algún tipo de barrera impermeable y resistente al ácido que proteja el concreto. Lixiviación por aguas blandas La lixiviación del hidróxido de calcio que contiene el concreto, disminuye el contenido de CaO y trae como consecuencia la degradación de los componentes de la pasta hidratada, como silicato, aluminatos y ferritos, y por esto el concreto pierde resistencia y se desintegra. Carbonatación Este fenómeno sucede cuando el hidróxido de calcio (Ca(HO)2) presente en la pasta de cemento reacciona, en presencia del agua o con dióxido de carbono, produciendo carbonato de calcio CO3, generando una pérdida de volumen. Esta carbonatación se presenta en la superficie del concreto y su profundidad dependerá de la porosidad del concreto. Esta reacción conduce al descascaramiento. Ataque por sulfatos Algunos sulfatos de sodio, potasio, calcio y magnesio que están naturalmente en el suelo o disueltos en el agua freática o subterránea pueden llegar a encontrarse junto o alrededor de estructuras de concreto especialmente en cimentaciones susceptibles a su efecto perjudicial. Corrosión del acero de refuerzo El mecanismo de corrosión del acero es de naturaleza electroquímica con formación de óxidos e hidróxidos de hierro, producto de la corrosión, y su color varía dependiendo de la cantidad disponible de oxígeno. La presencia de cloruros modifica el color de la corrosión. No ocurre la corrosión en concretos secos, por insuficiencia de electrolitos, ni en concretos totalmente saturados, ya que en estos casos no habrá suficiente entrada de oxígeno. Esto ocurre principalmente cuando el concreto está sumergido bajo una presión hidráulica. Un objetivo importante del recubrimiento del concreto, es proteger la pequeña capa o película pasivante protectora del acero de refuerzo contra los daños físicos y químicos y a su vez tener una estabilidad. La medida de la resistencia a la corrosión aún no está normalizada en vista de la complejidad del fenómeno que no permite formular una metodología apropiada ni siquiera en condiciones de laboratorio. Las variables que se involucran en el proceso son: - El concreto, que actúa como medio protector y pasivamente durante el período de vida de la estructura, llamado de iniciación y como soporte del electrolito durante el período llamado de propagación. - El acero que es el conductor eléctrico y electrodo de la eventual pila de corrosión electroquímica. - El sistema concreto - acero de refuerzo, medio ambiente materializado en el elemento estructural. FACTORES QUE DISMINUYEN EL DETERIORO Con el objeto de evitar que el concreto se encuentre expuesto a una combinación de humedad y congelamiento cíclico, es conveniente tener en cuenta al diseñar la estructura, que esta tenga una geometría tal que se reduzca al mínimo la captación de agua por el concreto y que adicionalmente se disponga de un buen sistema de drenaje. Se ha visto que la resistencia, durabilidad y impermeabilidad del concreto están determinados principalmente por la relación agua-cemento, suponiendo que el concreto sea debidamente curado. Para que el concreto de peso normal sea resistente al congelamiento, no debe tener una relación agua-cemento demasiado alta.