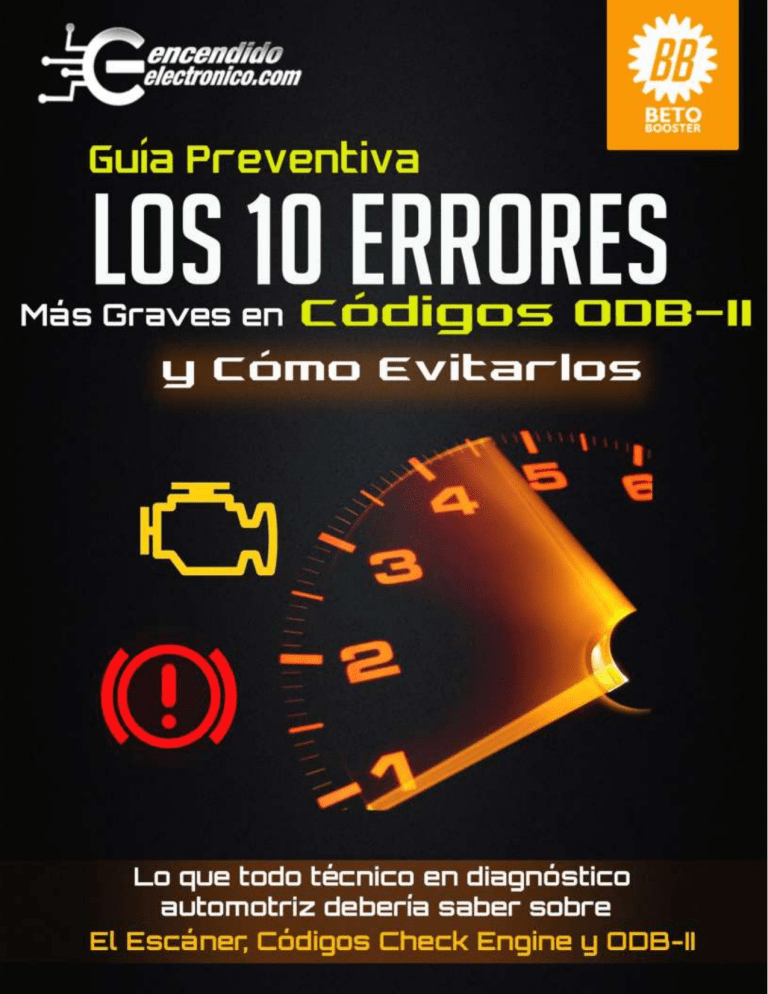

Felicitaciones por tu descarga de este libro preventivo. También quiero agradecerte por brindarme la oportunidad de compartirte algunos puntos de vista sobre OBD-II. Hablaremos de cómo enfrentar códigos de falla Check Engine y también, conocerás los límites del diagnóstico automotriz con escáner. Soy Beto Booster y soy un apasionado entusiasta de la tecnología automotriz. Paso mucho tiempo analizando todo lo que tenga relación con procedimientos de diagnóstico y fallas. ¿Y quién es Beto Booster? No me gusta hablar de mí, pero puedo decirte que soy originario del norte de México, actualmente vivo en el sur de California en Estados Unidos y tengo mi negocio en servicios de diagnóstico. Hasta hace pocos años impartía algunas pláticas y entrenamientos en grupo, pero ahora mejor preferí preparar mis conocimientos en la forma de documentos, presentaciones en video y reportes preventivos como este. He creado encendidoelectronico.com para ti, que buscas estrategias en diagnóstico y soluciones nuevas a diversos tipos de fallas. Aquí encontrarás procedimientos sencillos para resolver problemas complejos. Todo está explicado en una forma fácil y entendible. Ahora vayamos directo a nuestro asunto: ¿cuáles son exactamente los errores más graves en el diagnóstico automotriz con escáner? Este reporte preventivo es breve y va directo al grano. Estoy seguro que te beneficiarás mucho con lo que hoy descubrirás. Te felicito por seguirte preparando y permanecer alerta pues como sabes, la industria automotriz siempre nos pondrá más retos. Pero para tu buena fortuna, existe una manera sencilla y astuta de evitar errores. Y en estas páginas conocerás muchos de esos detalles. Ahora solo me resta darte la bienvenida a encendidoelectronico.com y decirte que espero que mis materiales de entrenamiento resulten ser lo que estás buscando. Estoy seguro que así será. Tu nuevo amigo, asesor y colega: Beto Booster Creador y fundador de EncendidoElecteonico.com Los 10 Errores Más Graves En Códigos OBD-II Y Cómo Evitarlos ERROR NO 1 EN OBD II – No saber que borrar códigos y reemplazar sensores sin entender esto, la luz Check Engine volverá a iluminarse. ERROR NO 2 EN OBD II – No saber cómo detectar inconsistencias en los datos numéricos en vivo. ERROR NO 3 EN OBD II – No saber cómo relacionar códigos de falla con las lecturas de datos numéricos, para ubicar la causa del código. ERROR NO 4 EN OBD II – No saber cómo avanzar en el diagnóstico de fallas ni qué hacer, cuando no existe ni un solo código ERROR NO 5 EN OBD II – No saber cómo verificar la veracidad de códigos de falla, mediante la aplicación de pruebas directas sin escáner. ERROR NO 6 EN OBD II – No saber que un código también te indica el mal estado del circuito, además del mal estado del sensor. ERROR NO 7 EN OBD II – No comprender la relación eléctrica de los distintos componentes presentes en los circuitos de los sensores. ERROR NO 8 EN OBD II – No conocer los requerimientos previos de OBD-II, para evitar “lecturas artificiales por default”. ERROR NO 9 EN OBD II – No conocer las limitaciones técnicas de OBD-II ni cómo identificarlas. ERROR NO 10 EN OBD II – No saber qué hacer cuando ya confirmaste que el escáner llegó a su límite de detección y ya no puede ayudarte más. Recomendaciones Finales En Diagnóstico Electrónico Automotriz ERROR NO 1 EN OBD II – No saber que al borrar códigos y reemplazar sensores sin entender esto, la luz Check Engine se activará otra vez. Quienes tenemos experiencia en el diagnóstico electrónico automotriz, hemos visto que este problema es demasiado común y les ocurre mucho a los principiantes. ¿Cuál problema, concretamente? El siguiente: si la luz testigo Check Engine está iluminada y obtienen el código con el escáner, de inmediato suponen que la solución consistirá en reemplazar el componente que el código les señale. Por algún motivo, ingenuamente se piensa que si el código y el escáner indican que el problema está relacionado con algún sensor, entonces asumen que ese sensor es el causante responsable. Pero eso es un error. ¿Y por qué lo es? Lo es, porque asumir y creer que el diagnóstico electrónico automotriz se trata tan sólo de leer códigos y reemplazar sensores, te llevará al fracaso y al error. Por ejemplo: si algún código indica que existe un problema con el sensor de oxígeno, entonces pudieras pensar, equivocadamente, que la solución es el reemplazo del sensor de oxígeno y ya. ¿Verdad que sí? O tal vez, si algún código te indicara algún problema con una bobina de encendido, pudieras pensar, equivocadamente, que lo único que necesitas hacer es reemplazar esa bobina de encendido y el asunto quedará resuelto. ¿Cierto? O quizá si el código te dijera que existe un problema con la presión de la bomba de combustible, pudieras pensar, equivocadamente, que la solución será reemplazar la bomba de combustible y listo. ¿De acuerdo? En ciertos casos, creerle a los códigos puede ser la respuesta correcta. Pero en otros, puede llevarte directo al error y al fracaso. Esto es frustrante. Pero aun así, existen quienes insisten en que el código Check Engine es lo único que se necesita en el diagnóstico. Pero ¿será correcto pensar así? Por favor considera las siguientes preguntas, detenidamente: ¿En verdad serán los códigos 100% confiables? ¿Podrías creer, sin temor a equivocarte, que los códigos siempre tendrán la respuesta definitiva? ¿Será verdadero o falso que la solución consiste nada más en reemplazar los sensores que los códigos te digan? ¿Será eso lo más inteligente que pudieras hacer? ¿O acaso será necesario asegurarte al 100% de que no se trata de un inesperado código falso? ¿Bastará con leer códigos y reemplazar componentes? ¿O quizá te convendría ser más analítico y aplicar pruebas concluyentes? ¿Te gustaría aprender cómo confirmar si se trata de un código confiable, y diferenciar si se trata de un código falso? ¿Cómo se distingue un código confiable, de un código falso? ¿Lo sabes? ¿Tú qué opinas? Para que tengas una idea clara de la forma más inteligente de tomar este tipo de decisiones, voy a compartirte lo que yo hago para asegurarme de que ningún código me engañe jamás. Te daré un ejemplo sencillo: el sensor de oxígeno. Si la luz Check Engine está iluminada y al conectar el escáner, resulta que tienes un código relacionado con sensores de oxígeno, las preguntas que tienes que plantearte, siempre, serán las siguientes: “¿El sensor de oxígeno estará defectuoso, o debo primero aplicarle pruebas directas de funcionamiento? ¿Qué pruebas debo practicarle al sensor para cerciorarme al 100%? ¿O debo seguir buscando?” Tú ya conoces el riesgo de reemplazar sensores de oxígeno sin verificar las pruebas complementarias: si lo reemplazas sin confirmar estas pruebas, existe una alta probabilidad de que luego del reemplazo, a las pocas horas, o un par de días después, o incluso en unos pocos minutos, el mismo código se te repita. ¿Por qué pasa esto? Esos errores ingenuos de diagnóstico ocurren no sólo con sensores de oxígeno, sino con cualquier sensor. Por eso, si lo que tú persigues es desarrollarte como especialista del diagnóstico electrónico automotriz, nunca deberías permitir que ningún código se te repita. Eso es desastroso para tu progreso profesional. Si estos errores te siguen ocurriendo, tu reputación como especialista en servicio estará en juego. No lo permitas. ¿Cuál es entonces la lección final, para que este error no te ocurra de ahora en adelante, ni en el futuro? La respuesta es simple: cuando obtengas un código de algún sensor o de cualquier componente, no lo reemplaces nunca desde el principio. Lo más inteligente es aplicar primero las pruebas relacionadas con ese sensor. Aplica las pruebas y obtén resultados. ¿Qué tipo de pruebas son esas? Siempre serán mediciones de voltaje y “calidad en la respuesta”. Si después que hagas las pruebas y obtengas los resultados, resulta que satisfacen los valores finales que esperas, entonces confirmarás si el código era verdadero o falso. ¿Y por qué podrás estar tan seguro? La razón es que un código no es un informe final. No lo es. ¿Entonces qué es un código de falla? ¿Cómo debo entender al código Check Engine? Un código de falla es simplemente esto: Es tan solo una pista. Una idea preliminar que te ayudará un poco. Pero solo un poco, como un punto inicial. Quítate la idea de que el código es la respuesta total que buscas, porque no lo es. Piensa: ¿quién te dijo eso? ¿De dónde sacaste que un código OBD-II lo resolverá todo por ti? Eso no es cierto. Conclusión: olvida que los códigos son respuestas. Los códigos son pistas previas, pistas preliminares, pistas generales, pistas superficiales. Lo que tú persigues, son confirmaciones contundentes: ese es el objetivo final en cualquier proceso de diagnóstico. ERROR NO 2 EN OBD II – No saber cómo detectar inconsistencias en los datos numéricos en vivo. Además del error de aceptar a los códigos falsos como si fueran respuestas definitivas, también existe otro más: el error de no tener la destreza de utilizar a tu favor la "lectura de datos en vivo". ¿Y qué es la "lectura de datos en vivo" en Diagnóstico con Escáner? La "lectura de datos en vivo" se trata de lo siguiente: desde que el protocolo OBD-II salió al público en 1996, una de sus principales características ha sido, el acceso a “los datos de funcionamiento”. Pero ¿qué son estos datos de funcionamiento? Verás: a medida que el vehículo y los diferentes sistemas están operando, se producen “datos numéricos”. Esos datos numéricos contienen la información que necesitas para tu diagnóstico. ¿Por qué? La razón, es que los datos numéricos de revelarán si un código es falso o verdadero. La respuesta de confirmación que buscas, siempre estará en los datos numéricos. Y esos datos se presentan en la pantalla del escáner. ¿Cómo? ¿Dónde? En una larga lista como la siguiente. Observa: Solo quienes saben cómo leer estos valores y comprenden lo que cada uno significa, tendrán la gran ventaja de hacer diagnósticos correctos y sin cometer errores. Por eso es tan importante que a partir del día de hoy, sepas cómo acceder y cómo leer los "datos numéricos en vivo". Muchas de las respuestas correctas de tu diagnóstico allí están, en esa lista. Sin embargo, existe un inconveniente: El significado de cada uno de los valores numéricos no es obvio. Nunca lo es. Dado que son una fuente de consulta, los datos numéricos en vivo son una de las mayores ventajas que tienes a tu disposición. Entonces, ¿cuál es el inconveniente? Lo que estás buscando, mientras revisas la lista de datos numéricos, es verificar si existen discrepancias, inconsistencias o contradicciones en la conducta de los datos. ¿Existen contradicciones en los valores numéricos de los datos en vivo? Sí, sí las hay. Y por eso debes estar listo para detectarlas rápido. Porque de hecho, el diagnóstico automotriz con escáner se trata justamente de eso: de hallar discrepancias numéricas. Esta búsqueda debes hacerla mientras el vehículo está funcionando. Por eso se dice que es una “búsqueda de contradicciones entre los datos numéricos en vivo”. Es decir: lo que estás buscando, son números inconsistentes y cambiantes, que de alguna manera, no encajen con los demás. Y eso es el diagnóstico. ¿Tiene esto sentido para ti? Cuando adquieras la habilidad de detectar esas discrepancias numéricas y obtengas algo de práctica, tu trabajo será mucho más fácil: lo único que tendrás que hacer, será echar un vistazo a los datos numéricos en vivo y listo. El tema es tiene algunos pocos retos, pero con mi ayuda no te será difícil. Solo sigue mis consejos en mis lecciones de video y en un solo día, estarás perfectamente entrenado y sabrás qué hacer. Sabrás cómo verificar si todo está en orden con cada parámetro. La lectura de los datos en vivo con escáner para el diagnóstico de sensores, es una de las habilidades básicas que todo técnico en diagnóstico electrónico automotriz debería adquirir. Si quieres dejar de arriesgarte y dejar de cometer errores a partir de hoy, entonces la lectura de datos en vivo es un requisito. Esta enseñanza requiere que sigas de ciertos pasos lógicos. Son sencillos, pero no son obvios. Por eso necesitas que alguien te explique los significados en detalle y con palabras claras. Solo así podrás captar rápido. En menos de un día podrás distinguir si los valores numéricos son congruentes, o si están fuera de rango. Solo así evitarás errores. Todo consiste en identificar cuál de los datos numéricos es el inconsistente. Casi siempre es al menos uno. A veces dos. A veces tres. Cuatro. Todo depende. ¿Y cómo se hace la lectura de datos en vivo? ¿Habrá alguna forma fácil y rápida de obtener está habilidad hoy mismo? ¿La lectura de datos en vivo podrá ayudarme a verificar si los códigos de falla son verdaderos, o falsos? ¿Existe alguna forma fácil de saber esto? Sí, sí la hay. Pongamos un ejemplo sencillo: Digamos que tienes un vehículo con algún código relacionado con el sensor MAP. Como tú bien conoces, este sensor tiene como tarea medir los cambios en el vacío que se producen dentro del múltiple de admisión. El cambio de vacío es un dato crítico en la estrategia OBD-II, en todos los vehículos. Y según lo que ocurra, si las RPMs suben o bajan, o se mantienen estables en alta velocidad, o si el vehículo está en ralentí… sea lo que sea que ocurra, la PCM siempre esperará detectar lecturas que correspondan con cada condición de manejo. ¿Cómo? Lo que siempre ocurre dentro del múltiple de admisión, es que la fuerza del vacío cambiará constantemente. Y son precisamente esos cambios de vacío los que este sensor detecta y los traduce en cambios de voltaje. (O cambios de frecuencia, según el diseño.) Esos mismos cambios de voltaje/frecuencia se traducen en cambios de valores numéricos y tú puedes observarlos. ¿Dónde? ¿Cómo? Allí, en la pantalla del escáner. En la lista de datos numéricos en vivo, mientras el motor está operando. Las valores numéricos de datos en vivo del sensor MAP algunas veces deben cambiar y otras, deben mantenerse constantes, sin ningún cambio. ¿De qué depende esto? De las RPMs. Verás: si las RPMs cambian, los valores numéricos del MAP deben cambiar también. Pero si las RPMs no cambian, entonces los valores del MAP tampoco deberían cambiar. En video esto se aprecia mejor. Lo importante para ti, es que la conducta de los datos en vivo siempre debe ser congruentes con los cambios en RPMs del motor. Tu deber es cerciorarte de si en realidad, los datos en vivo son consistentes o inconsistentes con lo que esperas ver. Y esta consistencia no aplica solo para un sensor, sino para todos los sensores; todos los actuadores; todos los datos. En especial para aquellos que produjeron códigos de falla. ¿Por qué? El motivo es que en muchas ocasiones, es posible tener un código de falla relacionado con algún sensor; pero al hacer el monitoreo de los datos en vivo, resulta que su conducta es normal. Todo aparenta lucir bien. Todo pareciera estar en orden y cuando esto sucede, el diagnóstico se complica. Si eso te sucediera, es posible que te estés enfrentando a un posible código falso. Y entonces, ¿cómo se puede saber exactamente cuál debería ser el comportamiento congruente, de cada dato numérico, para cada sensor? Existe un curso especializado en Diagnóstico con Escáner Protocolo OBD-II y lo puedes descargar en PDF y acceder a las 38 lecciones en video. También incluye lecciones en videos en donde te explico todos los detalles. Está a la venta y si lo quieres tener, puedes comprarlo ahora mismo para convertirte hoy en experto en lectura de datos numéricos. Te invito a que hagas clic aquí y lo solicites ahora, antes de que pronto suba de precio. No es nada costoso, sino al contrario, es razonable y está tu alcance. Pero por ahora, lo importante es que recuerdes lo siguiente: Si tu mayor objetivo es salir de dudas, debido a riesgos por posibles errores de diagnóstico de códigos falsos, no tienes otra alternativa: La verificación de datos numéricos en vivo es obligatoria. No existe tal cosa como un diagnóstico automotriz, sin antes verificar la veracidad de los códigos. De lo contrario, seguirás arriesgándote al reemplazo de sensores y otros componentes, sin saber con certeza si tu decisión fue correcta o incorrecta. ¿Cómo esperas ganarte la vida así, improvisando, adivinando y sin saber con total certeza qué es lo que debes hacer? Tu reputación es lo último que deberías arriesgar. Evítate problemas y mejor descubre cómo proceder sin errores. Conclusión: El diagnóstico de códigos de falla en OBD-II no es un asunto de suerte, sino de certidumbre, entendimiento y control. Mi sugerencia para ti, es que dejes de adivinar. Mejor cerciórate siempre de la validez de cada código. La única forma correcta de hacerlo, es por medio de la lectura de datos numéricos en vivo. Ahora vayamos a conocer el tercer error más común en OBD-II. ERROR NO 3 EN OBD II – No saber cómo relacionar códigos de falla con los datos numéricos correctos, para ubicar la causa del código. Ya conociste que en OBD-II, la lectura de códigos por sí sola, no te resuelve nada. También has visto que para verificar tus sospechas, la lectura de datos numéricos en vivo, es indispensable. ¿Por qué? Porque sin leer datos en vivo, estarías a ciegas. Ahora falta algo. Para asegurarte de que tus sospechas son acertadas, la lectura de datos numéricos en vivo no será suficiente. ¿Por qué? Por lo siguiente: Ya sabes que la lista de datos numéricos en vivo en el escáner, abarca una larga serie de parámetros. Tienes que leer la lista completa. Pero, ¿eso cómo se hace? Considera esto: Cada uno de los parámetros siempre contiene 4 cosas: 1. 2. 3. 4. Nombre Cifras Unidades de medición Significado Observa la siguiente lista de datos en vivo y verás que es cierto: Para que tu diagnóstico con escáner te lleve a la respuesta correcta, cada uno de los datos numéricos en vivo deberás analizarlo de 2 maneras: 1. Por separado. 2. En combinación. Se trata de dos estrategias de lectura. La primera es más sencilla que la segunda, pero también es cierto que la segunda te brindará más respuestas y mejores resultados que la primera. ¿Pero por qué? La razón lógica de esto es que “la lectura combinada de datos numéricos en vivo”, te arroja un panorama mucho más completo y detallado. Eso no ocurre con “la lectura separada de los mismos datos numéricos en vivo”. Entonces tienes 2 formas diferentes: lectura separada y lectura combinada. La lectura separada sí te permitirá obtener algunas respuestas correctas, pero no serán lecturas concluyentes. La lectura combinada es la que te conducirá a una decisión final. Para hacer mediciones y lecturas combinadas inteligentes, la mejor manera es el formato gráfico. Observa la siguiente fotografía para apreciarlo mejor. Fíjate en una cosa: cada señal gráfica se comporta diferente. Ninguna es igual a la otra y ese es el reto. Pero para saber si tienen sentido lógico y comportamiento normal, tendrás que verlo en video. (Si deseas acceder a las lecciones para cada comparación por cada señal y obtener el conocimiento completo, haz clic aquí.) En pocas palabras: la verdadera estrategia del diagnóstico automotriz con escáner consiste en leer datos combinados. Pero existen 2 problemas: 1. Primero, debes saber cómo leer datos numéricos en vivo, separados. 2. Segundo, una vez que ya aprendiste a leer datos separados, necesitas aprender a hacer combinaciones inteligentes. Leer datos separados será tarea sencilla, cuando aprendas el significado de cada dato. Incluso, ya que adquieres algo de práctica, la lectura de datos combinados también será fácil, pero primero necesitas comprender que no se trata de hacer combinaciones al azar. No. Sino que necesitas definir cuáles serán las combinaciones que más te convienen. Y es justamente esta parte la que más se dificulta. Las combinaciones de OBDII. ¿Por qué? Lo que sucede, es que cada vehículo tiene sus propios problemas. Siempre habrá códigos diferentes en cada caso. Las fallas se comportan diferente. Los diagnósticos no son iguales y por eso, las combinaciones de datos en vivo que necesitarás hacer, tampoco lo serán. Lo cierto, es que en el diagnóstico con escáner, al buscar la combinación ideal de datos en vivo, tienes que considerar 3 posibles escenarios. Aquí los tienes, en orden de menor a mayor dificultad: Consideración No. 1 - Algunas combinaciones son sencillas. A veces para terminar tu diagnóstico, con un par de datos en vivo será suficiente. En ocasiones con solo 2 datos te será posible saber si el código es falso o verdadero. Consideración No. 2 - Otras combinaciones son más complejas. Es posible que necesites combinar y analizar con detenimiento 3, 4, 5, 6 o más datos en vivo. Enseguida, tienes que observarlos y compararlos. ¿Para qué? Al observar su comportamiento, lo que estás buscando son algunas inconsistencias; ciertas conductas irregulares. Poco comunes. Consideración No. 3 – En el peor escenario, te encontrarás con algunos casos en los que ninguna combinación resultará suficiente. Aunque revises 10, 15, 20 o todos los datos juntos, simplemente será inútil. Continuar con la lectura de datos numéricos en vivo no te servirá de nada y será un pérdida de tiempo. ¿A qué se debe esto? Por extraño que te parezca, en varias ocasiones sucede que la relación entre el código de la falla y las lecturas combinadas de datos numéricos, simplemente no te revela nada. Aunque busques y revises, aunque hagas comparaciones, hagas lo que hagas, las combinaciones no te dan la información que buscas. Cuando esto ocurre, se dice que “el escáner llegó a su límite de detección” y tienes que recurrir a otros procedimientos más amplios. Más abiertos. Como es natural, la lectura de datos numéricos y la lectura de códigos de falla van juntas. La lectura de datos numéricos te indicará la causa del código; pero cuando ninguna combinación de datos te funcione, evitarás todo riesgo de caer en error, siempre y cuando percibas que las combinaciones no te están llevando a ningún lado. En cualquiera de estos 3 posibles escenarios, la solución la determinaras mediante la lectura de los datos en vivo. Al combinarlos unos con otros. Para que esta técnica puedas entenderla mejor, pongamos un ejemplo sencillo: Un código que indique algún tipo de problema con el sensor MAP. Aunque estos códigos son bastante comunes, eso no siempre significa que un sensor MAP sea la causa del problema. Veamos qué sucede: El sensor MAP se encarga de monitorear los cambios de presión/vacío en el múltiple de admisión. Esto resulta crítico en la estrategia de inyección del combustible. Por eso, si existiera alguno código relativo al sensor MAP, la PCM no sabrá qué hacer y el motor fallará. Habrá todo tipo de síntomas raros. Por ejemplo, a veces el vehículo entero se jalonea como caballo bronco sin domar. Lo lógico es que si la luz Check Engine te indica un código del sensor MAP, entonces debes monitorear los datos numéricos en vivo de ese sensor. En OBD-II, existen diversos datos numéricos que te revelan las conductas de medición del sensor MAP. La lectura del dato numérico en vivo primero la haces individual. Obsérvala durante algunos minutos. Intenta descubrir qué es lo que sí está bien y lo que está mal, con esta señal. Ten paciencia y mira la pantalla de tu escáner, con atención. Si esto no te indica ninguna pista, entonces aplica la lectura combinada. Lo que estás buscando, es la presencia de inconsistencias: es decir, conductas numéricas erráticas que te anuncien la evidencia de que la señal es anormal. ¿Y cómo se hace para diferenciar si una señal de sensor es normal, o anormal? El tema es extenso y requiere que prestes más atención, pero existe un curso de Diagnóstico con Escáner Protocolo OBD-II en video que te lo explica con mucho más detalle y con total claridad. Solicita tu acceso al curso para que ya no tengas ninguna duda en este tema. Para comprarlo a un precio a tu alcance, haz clic aquí mismo para ir directo a la ventana de compra segura. Puedes comprarlo con tarjeta de crédito o débito, PayPal o también con depósito en banco y Western Union. Haz clic aquí para comprarlo ahora mismo, antes de que pronto suba de precio. Pero regresemos a nuestro ejemplo: Digamos que ya viste que se trata de un código del sensor MAP. Y digamos que ahora estás monitoreando el dato en vivo del sensor MAP. Cuando el sensor en verdad está defectuoso, el monitoreo numérico y gráfico del dato te indicarán la anomalía. Por ejemplo: si al subir o bajar las RPMs resulta que los valores numéricos del sensor MAP no suben ni bajan en armonía con las RPMs, es muy probable que el sensor MAP tenga un defecto interno. Puede ser que los cambios gráficos ocurran con mucho tiempo de retraso. O también puede ser que no ocurra ningún cambio, cuando tú sabes que sí debería ocurrir. O al revés: Si en los valores numéricos del sensor MAP no debiera ocurrir ningún cambio, pero resulta ser que sí están cambiando, eso también sería una conducta errática. Son varios los escenarios que necesitas considerar, antes de decidir si un sensor MAP está defectuoso, o si tendrás que seguir buscando por otro lado. (Observa la imagen, fíjate y compara cómo se comporta el MAP.) ¿Dónde está el problema? ¿Qué opinas? Sea como sea, para comprobar si un código de falla es falso o verdadero, tu tarea consiste en diferenciar si los cambios de los datos en vivo corresponden con lo que esperas que ocurra. Así debe ser. Si las lecturas que esperas observar se corresponden correctamente unas con otras, entonces el sensor está bien. Pero si por el contrario, resultara ser que los cambios se salen de los rangos normales, tu trabajo no ha terminado: necesitarás aplicar algunas pruebas adicionales de comparación. Una característica en común que estas pruebas adicionales comparten entre sí, es que te permiten hacer comparaciones que siempre deben llevarte al siguiente dilema: 1. Arriesgarte a reemplazar el sensor, aunque tengas dudas, o 2. Continuar la búsqueda de más datos, más exactos y mejores. Lo que debes tener presente es que en ningún diagnóstico, los códigos de falla no son una respuesta definitiva. Son solo un dato auxiliar, pero nada más. Conclusión: El verdadero diagnóstico ocurre de 2 maneras: 1. Cuando aplicas la lectura de datos numéricos en vivo. 2. Cuando haces las combinaciones necesarias para comparar el comportamiento de diversas señales. Tú ya viste el ejemplo de comparación de conductas entre las RPMs contra la conducta del MAP. Aunque fue tan solo un ejemplo básico y primitivo, sobre cómo funciona la verificación inconsistencias, es la base para comparar todos los tipos diferentes de valores numéricos en OBD-II. Esto se aprecia mucho mejor al verlo en video. Vayamos ahora al siguiente error en diagnóstico electrónico OBD-II. ERROR NO 4 EN OBD II – No saber qué hacer, cuando no existe ni un solo código Confirmado: los códigos no tienen respuestas definitivas. También está confirmado que para establecer la veracidad o falsedad de cualquier códigos, la lectura de datos numéricos en vivo te ofrece la guía que necesitas. Y confirmamos también que la combinación comparativa de dos o más datos numéricos en vivo, es la estrategia más inteligente de diagnóstico. Solo haciendo combinaciones relevantes, tu diagnóstico será correcto y libre de errores. Pero existe una circunstancia especial: ¿Qué sucede cuando el motor está fallando, pero la luz Check Engine no está iluminada, ni tampoco existe ningún código? ¿Qué se hace allí? Esto es bastante común. También es problemático, confuso y frustrante. Vemos que el vehículo está fallando, pero el sistema OBD-II no te indica ninguna anomalía. Ni tampoco puede darte ningún código. Aunque es evidente que la falla está allí, de todas maneras no hay códigos y por eso muchos diagnósticos se complican. ¿Cómo se procede? Veamos: En el capítulo anterior vimos que los códigos facilitan tu labor, porque lo único que te resta por hacer, es confirmar la veracidad del código. La forma inteligente de hacerlo, es monitoreando los datos numéricos en vivo, en busca de inconsistencias y conductas erráticas. Y pusimos un ejemplo con el sensor MAP. Pero ahora supongamos un escenario difícil: digamos que no tienes el código de ese sensor MAP. De todas maneras la falla sigue allí. Y por eso, aunque no tengas códigos, de igual forma aplicarás la lectura de datos numéricos. La pregunta que surge es esta: Si no tienes ningún código Check Engine, ¿cómo sabrás cuáles deberán ser los datos numéricos, en los que tendrás que concentrar tu atención? Una cosa es cierta: cuando no tienes códigos, tienes menos datos. Tienes menos pistas. Tienes menos información. Y por eso, tienes más trabajo. Y también tienes más probabilidad de cometer un error y de tomar decisiones equivocadas. Entonces, ¿qué haces ahora? Harás lo mismo: revisarás la lista de datos numéricos en vivo, dato por dato, parámetro por parámetro, lectura por lectura, una por una, hasta descubrir cuál es, o cuáles son los datos en vivo que se comportan de manera ilógica. Y tienes que hacerlo mientras la falla está ocurriendo. ¿Por qué? Porque si la falla ocurre y en ese mismo instante, logras ubicar en vivo cuál fue la lectura errática, es entonces que has hallado lo que buscabas. Momento exacto de la falla y lectura errática detecta. Eso es lo que buscas. Es necesario esclarecerte una cosa: esta tarea requiere paciencia. Desarrollar está habilidad toma tiempo. Requiere dedicación. Exige que prestes atención a los detalles del comportamiento numérico de los datos en vivo. Y como en estos casos no existirán códigos para apoyarte en tu búsqueda, el diagnostico se complicará mientras la falla del motor se esté manifestando. Pero existen opciones astutas que te permitirán identificar el camino más corto, hacia la combinación correcta. ¿De qué manera? La explicación es la siguiente: No importa que no haya códigos. Lo que importa, es que sabrás cómo armar tus combinaciones de datos numéricos. Así, a medida que la falla se manifiesta y logres combinar tus grupos de datos en la forma que tú decidiste, entonces tu búsqueda de lecturas erráticas será más organizada. Más eficaz. Todo radica en la organización de los datos: tú debes organizarlos, porque nadie más lo hará por ti. Pero despreocúpate: armar combinaciones es fácil. Yo te voy a enseñar. Por eso, aunque no haya ni un solo código, no habrá problema. Antes de echarle la culpa algún sensor inocente, solo debes concentrar tu atención en una tarea: armar una buena combinación de datos relevantes. ¿Esto cómo se logra? ¿Cómo saber si tu grupo de datos será relevante para la falla del vehículo? O al revés: ¿cómo saber si será irrelevante? ¿Cómo armar una combinación de datos relevantes y cómo evitar una combinación de datos irrelevantes? Solo existe una manera: debes observar cada dato de cerca, comenzando por las RPMs, pero en formato gráfico. Si miras los datos de RPMs en dígitos, no servirá de nada. La estrategia de comparación se hace comenzando con las RPMs en su forma gráfica. Y enseguida la observación es despacio. Detallada. Hazlo así: Mira con detenimiento y detalle cada salto y cada caída irregular, en cada dato, comenzando con las RPMs. El reto consiste en saber cómo armar el grupo. Eso es lo que estás haciendo: observar conductas erráticas que no correspondan con las RPMs. Pero necesitas establecer combinaciones de datos relevantes para tu búsqueda. ¿Y cuál es el criterio más inteligente para organizar las combinaciones relevantes? Eso dependerá siempre del tipo de falla, o del síntoma, junto con la experiencia que vayas adquiriendo. Explicártelo por escrito tomaría demasiado tiempo y sería muy aburrido y cansado y lento para ti. Por eso creo que la mejor forma de enseñarte esta nueva habilidad de comparación de datos numéricos relevantes, cuando no hay códigos, es en vídeo. Por eso existe el curso Diagnóstico con Escáner y si quieres dominar la búsqueda de anomalías numéricas evitando errores, solo haz clic aquí ahora, para ir directo a la ventana de compra segura en línea y darte tu acceso instantáneo en video. Cuando un vehículo está fallando y no hay códigos, la estrategia que se sigue es organizar combinaciones de datos numéricos relevantes, en grupos. O también, tienes la opción de formar un grupo de datos al menos. Ese es el principio. Por allí se empieza. Y enseguida, haces las lecturas en vivo en busca de inconsistencias. ¿Para qué hacerlo así? Porque agrupando grupos relevantes de datos, es como mejor puedes aislar las conductas erráticas. Con datos por separado todo quedará en desorden, pero agrupados todo se te hará más sencillo. Y a veces estas inconsistencias son tan evidentes, que en menos de 5 minutos la respuesta estará frente a ti, solo con ver en alguna de esas combinaciones. Pero cuando se trate de un caso difícil, solo necesitas mirar un poco más de cerca, por un poco más tiempo. Y tener un poco de paciencia. Pero la lógica comparativa que aplicarás en la búsqueda es la misma. Siempre lo más productivo será agrupar la combinación de datos relevantes que mejor te funcionen. A veces con una combinación pequeña es suficiente. A veces necesitarás intentar varias combinaciones. A veces es cuestión de pocos minutos. A veces puede tomar algunas horas. Pero sea como sea, el proceso de búsqueda que estarás aplicando, consiste simplemente en descartar aquellas combinaciones que no te sirvan, y conservar las que mejor te funcionen. Con la práctica y con mi ayuda, sabrás cómo distinguirlas en minutos. Los técnicos que conocen esta metodología y la aplican, ya no se arriesgan. Inclusive, como ya tienen experiencia, ellos mismos han desarrollado sus propias combinaciones. Como puedes ver, existen muchas combinaciones distintas de datos. ¿Cómo saber cuál es la mejor combinación de datos numéricos? Existen combinaciones básicas, universales, pero conforme te vuelves más capaz, tu crecimiento dependerá de tu estilo personal de hacer diagnósticos. Tú mismo podrás crear tus propias combinaciones de datos. Pero el objetivo es siempre el mismo: no quedarte atorado sin saber qué hacer, nada más porque no haya códigos. Eso no debe detenerte. Conclusión: No olvides que la necesidad de aplicar estas técnicas de agrupación de datos numéricos, surge porque no siempre habrá códigos Check Engine para consultar. Cuando sí haya códigos, tu trabajo se facilitará; pero cuando no los haya, se dificultará un poco más. Acostúmbrate a que con códigos o sin ellos, de todas maneras sabrás resolverlo y la técnica de agrupación de datos es la más sencilla y directa de todas. Así que no permitas que la ausencia de códigos te detenga. Vayamos ahora a los detalles del error No. 5 en OBD-II. ERROR NO 5 EN OBD II – No saber cómo verificar la veracidad de códigos de falla, aplicando “pruebas directas”. Muchos diagnósticos terminan mal. Pero esto no se debe ni a la falta de códigos, ni a la mala aplicación de la lectura de datos numéricos. No, sino que en la mayoría de las veces, los sensores no tienen ningún problema y aun así, se siguen generando códigos. Es decir, aunque borres el código, de todas maneras ese mismo código se repetirá. Y como es de esperarse, esto te puede hacer creer que el sensor tiene algún defecto. ¡Cuidado! Antes de que hagas cualquier reemplazo, aplica primero algunas pruebas directas de comprobación. Cuando haces pruebas de comprobación, es allí que descubres la existencia de códigos falsos. Incluso en estos casos, hasta las lecturas en vivo con escáner pueden resultar falsas. Y entonces, lo que tienes en este tipo de casos extremos, es que no importará que hagas grupos ni combinaciones de datos numéricos. Será inútil. ¿Por qué? La razón es que el escáner solo alcanza a interpretar lo que la PCM le indique. El escáner no puede confirmarte si un código es falso o verdadero, puesto que su capacidad de detección tiene límites. En ese tipo de circunstancias, la causa verdadera del problema casi siempre permanecerá oculta. Es en este tipo de casos, en los que parece no existir solución. En estos casos muchos técnicos comienzan a adivinar. Cuando se tiene poca experiencia en el diagnóstico con escáner, o si no has recibido suficiente entrenamiento de calidad, es común caer en errores. Aunque afortunadamente sí es posible evitarlos con cierta facilidad, sólo existe una forma: aplicando pruebas de verificación directa. Si tuvieras razones para creer que encontraste un código falso, o que las lecturas numéricas no son confiables, es momento de hacer mediciones y pruebas directas. Para fortalecer tus observaciones, recuerda lo siguiente: 1. Las comprobaciones directas son necesarias, cuando el vehículo funciona normalmente y todo parece estar en orden, pero sí hay códigos Check Engine. 2. Aún no has reemplazado ningún componente, ni ningún sensor relacionado con los códigos. 3. Aunque los borres, los códigos siguen repitiéndose. Siempre que el vehículo parezca funcionar sin problemas, pero de todas maneras exista algún código que persista, necesitarás ejecutar pruebas de verificación directa. Sólo haciéndolo así, podrás estar completamente seguro de que tu decisión de diagnóstico será correcta. Pongamos un ejemplo: Un problema común son las fallas de cilindro. Un cilindro puede fallar debido a diversas causas, tanto mecánicas, electrónicas y de inyección, etc. Y aunque haya códigos como el P0301, P0302, P0303, etc., de cualquier manera debes aplicar pruebas de comprobación. Sí. Aunque el escáner te indica cuál es el cilindro que tiene problemas, lo cierto es que jamás te dice de qué se tratan, ni tampoco cuáles son las causas. Solo te indica cuál es el cilindro del problema, pero hasta allí y nada más. Eso es un problema serio. Y por eso no te queda otra opción: para saber la causa, tendrás que hacer más pruebas. Las causas de fallas de cilindros pueden estar en inyectores, bobinas, circuitos, asientos de válvulas, sincronización, etc. Pueden ser muchas las posibles causas, pero casi siempre, la correcta será solo una. Dado que ningún escáner tiene capacidad para revelarlo todo, es necesario que utilices otras herramientas auxiliares de diagnóstico. Esto te evitará engaños, confusiones y te ahorrará tiempo. Y el mejor instrumento en el diagnóstico electrónico automotriz que supera al escáner, es el osciloscopio. El osciloscopio digital para aplicaciones automotrices te permite escudriñar en detalles que el escáner no nunca alcanza a detectar. Y uno de los mejores ejemplos, es el caso de las bombas de combustible y sus circuitos de control. El problema principal con los sistemas de control de la bomba de combustible, es este: el desgaste eléctrico. El motor eléctrico de las bombas de combustible sufre desgastes naturales, por el continuo trabajo eléctrico y trabajo mecánico a los que está sometido. Estos problemas se traducen en todo tipo de síntomas: el motor tarda en encender, o se apaga, o las revoluciones no logran mantenerse estables en ralentí, etc. Todos aquellos síntomas que tengan relación con el empobrecimiento de le mezcla, mucha veces tienen su causa indirecta, en el desgaste de los segmentos del devanado del motor eléctrico de la bomba de combustible. Pero hay variantes. Lo complicado de esta situación, es que este tipo de fallas sí te generan códigos, pero ninguno de ellos podrá advertirte que la causa está en el desgaste progresivo de la bomba de combustible. ¿Y quieres saber por qué? La razón es que ni la PCM, ni OBD-II ni el escáner tienen manera alguna de determinar esos desgastes. ¿Y quieres saber por qué? Porque simple y sencillamente, el sistema OBD-II está incapacitado para conocer los niveles de desgaste eléctrico de la bomba de combustible. Cuando el motor eléctrico de la bomba de combustible va sufriendo desgastes progresivos, estos se manifiestan en el contacto de los bujes y los segmentos, pero ningún escáner puede informarte esto. Simple y sencillamente, OBD-II no detecta ningún tipo de desgaste eléctrico, en ningún circuito automotriz, ni en ningún solenoide, ni en ningún motor eléctrico. Y esto lo complica todo. Una bomba de combustible sufre desgastes con el transcurrir del tiempo. Eso es un hecho. Pero si OBDII no tiene manera de informarte nada de esto en el escáner, ¿cómo podrías acceder a los datos de desgaste y asegurarte de que efectivamente, la bomba ya no rinde lo que debería? Las pruebas de presión de combustible y las pruebas de caudal de combustible no son suficientes. Aunque te indican algunos aspectos relevantes, son imprecisas. La única forma infalible de confirmar que los segmentos del devanado eléctrico están desgastados, es con un oscilograma parecido a este: El oscilograma mide el perfil gráfico del consumo de voltaje, pero también de corriente. ¿Pero qué es un oscilograma de consumo eléctrico? Básicamente, es una gráfica a color que debería lucir con un aspecto regular, uniforme, ordenado, repetitivo, predecible, con subidas y bajadas en serie tipo “dominó”; pero si te arroja un perfil gráfico de aspecto sinuoso y accidentado, no quedará ninguna duda: el patrón de consumo de voltaje o de corriente del motor eléctrico de la bomba de combustible, o de algún solenoide o cualquier circuito, estará fuera de rango. Identificarlo es muy fácil: solo tienes que ver la pantalla del osciloscopio a color. Este tipo de verificaciones son imposibles con el escáner. Pero por fortuna, existen más detalles y procedimientos auxiliares y hoy los vas a conocer. Por eso haz clic aquí para que solicites tu acceso instantáneo al curso Diagnóstico Automotriz con Osciloscopio. Te explicaré con detalles y en palabras sencillas, cómo aplicar las metodologías directas para que puedas dictaminar todas tus reparaciones cuando el escáner llegó a su máximo límite de detección. Y lo mejor de todo, es esto: para llegar a conclusiones concretas como esta, no necesitarás desarmar absolutamente nada. Basta con conectar el instrumento, abrir el software, observar el patrón gráfico de consumo eléctrico, a color, por unos pocos minutos y listo. Esto es en el caso del consumo eléctrico de una bomba de combustible. Pero este principio de diagnóstico es universal para cualquier circuito automotriz, para todos los sensores, en todo el vehículo. Conclusión: si algún circuito automotriz consume corriente eléctrica de forma desordenada y no produce ningún código, ni tampoco le comunica al escáner ninguna información valiosa para nosotros, no nos quedará ninguna otra opción. Tienes que aplicar pruebas directas y en la mayoría de los casos, los gráficos del osciloscopio automotriz te revelarán todo lo que necesitas conocer, cuando el escáner ya no alcanza a decírtelo. Ahora veamos el siguiente error en diagnóstico en OBD-II. ERROR NO 6 EN OBD II – No saber que, además del mal estado del sensor, un código también te indica el mal estado del circuito. Cuando te acostumbras a que el escáner te indique qué hacer y dónde buscar, puede resultarte peligrosamente cómodo. ¿Por qué digo esto? La razón, es que sería genial que una simple computadora portátil como el escáner, tuviese todas las respuestas. Así, ya no tendrías nada por resolver, ni tampoco nada en qué pensar. Tu trabajo sería más fácil. Y probablemente, si la tecnología sigue avanzando, ese día llegará pronto. Piénsalo: un día no muy lejano, una computadora hará todo tu trabajo y ya no serás necesario. Cuando ese día llegue, todos los diagnósticos los hará una computadora que estará a la venta al público. Todos los automovilistas tendrán uno y así, tus servicios ya no serán necesarios y tendrás que dedicarte mejor a otra cosa. Por fortuna, ese día todavía no llega. La tecnología en diagnóstico automotriz que por ahora tenemos disponible, aun no alcanza su nivel más sofisticado. Por lo tanto, aún tienes trabajo por hacer y por eso, tienes qué pensar en la manera más inteligente y menos complicada de hacerlo bien. Una de las circunstancias que provocan mucha confusión durante el diagnóstico automotriz con escáner, es el no darse cuenta de que muchas veces, la verdadera causa de un código ni siquiera está en el sensor. No, sino que en muchos casos, la causa está en alguno de los circuitos del sensor. Sí. En los circuitos del sensor. O del actuador, si ese fuera el caso. ¿Te ha ocurrido alguna vez que la luz Check Engine se ilumina, haces pruebas y llegaste a una decisión, haces la reparación pero todo sale mal y el código se repite? ¿Sí? Descuida, pues a mí también me ha ocurrido varias veces. Lo admito. Cuando eso te suceda, no deberías lamentarlo, pero tampoco deberías celebrarlo. Lo que quiero decir, es que este tipo de errores son comunes y son oportunidades para recordar que algo estás haciendo mal. A veces se gana y a veces se aprende. Y eso es lo que este tipo de errores significan. Entonces, ¿qué será lo que pudiste haber omitido, cuando un código se repite? Una de las causas más comunes y fáciles de detectar, son los circuitos del sensor. Algunos sensores tiene 1, 2, 3, 4, 5 o más cables. Hay de todo. Siempre que cualquier código de falla te indique cualquier problema, con cualquier sensor o con cualquier actuador, tu responsabilidad es verificar la integridad eléctrica de todos los cables involucrados en ese circuito. Todos. Nunca debes olvidar ninguno de ellos y debes revisarlos tanto apagados, como activados. Tu deber es verificar la integridad de todos los cables cuando surge un código, porque de lo contrario, la revisión estaría incompleta. Yo sé que revisar la integridad de todos los cables involucrados en el circuito, es un trabajo fastidioso. Pero así es esto. Afortunadamente, existe una técnica para ahorrarte tiempo en estas pruebas. ¿Cuál es esa técnica? Se llama "verificación de caídas de voltaje". En este breve capítulo no alcanzaría a enseñarte todos los detalles relacionados con la medición de caídas de voltaje. Y además, tampoco es el objetivo de esta guía preventiva. Mi objetivo por ahora, es hacerte el recordatorio de que si prefieres ahorrar tiempo de trabajo, si prefieres cerciorarse del estado de los circuitos aplicando la prueba más confiable de todas y si prefieres detectar en vivo cualquier anomalía en los circuitos, entonces tienes que saber que no existe mejor manera de escudriñar en las conductas erráticas de circuitos de sensores, que verificando la existencia de caídas de voltaje indeseables. Sí. ¿De acuerdo? Muy bien, pero, ¿qué son exactamente estas “caídas de voltaje”? Para no quitarte demasiado tiempo, te diré lo siguiente acerca de las caídas de voltaje: la caída de voltaje es un consumo parásito de voltaje, en un punto del circuito, donde no debería existir absolutamente ninguna forma de consumos de voltaje. Ninguna. Cero. Con la prueba de "caídas de voltaje", lo que estarías buscando son precisamente los puntos exactos donde el circuito tiene los defectos. Esos defectos son los que continuamente provocan códigos de falla que, aparentemente, te indican que se trata de sensores defectuosos. Pero eso no cierto. Porque el motivo que produce esos códigos engañosos no es un sensor defectuoso, sino alguno de sus circuitos en mal estado. Por eso, cuando estamos en medio del diagnóstico de un código Check Engine, relacionado con un sensor, la tarea completa de diagnóstico incluye verificar la integridad de los circuitos. Sí Es la verdad. Conclusión: la mejor manera, la más rápida y eficaz que te puedo recomendar para evitar confusiones en el diagnóstico de códigos, es la detección de caídas de voltaje. Un curso completo de caídas de voltaje no cabría en estas páginas. Además: lo más apropiado sería enseñarte cómo aplicar diversas pruebas de caídas de voltaje, demostrándote el procedimiento en una clase en vídeo. Si quieres saber más acerca de esta capacitación en diagnóstico automotriz, haz clic aquí mismo para ir directo a la ventana con los detalles para la compra del curso. El precio es accesible, pero el adiestramiento que recibirás será 30 veces más valioso. Por lo pronto, esto será todo acerca del diagnóstico de circuitos relacionados con códigos de falla. Vayamos ahora a ver de qué se trata el siguiente error en diagnóstico de códigos OBD-II. ERROR NO 7 EN OBD II – No comprender la relación eléctrica que existe entre sensores y sus circuitos. La comprobación correcta de códigos de falla va más allá de solo poner a prueba el funcionamiento de sensores sospechosos. También va más allá de solo verificar la integridad física y buen estado de los circuitos y conectores. En el diagnóstico de códigos existe además otro aspecto fundamental. Un aspecto básico que te asegura que tu diagnóstico estará completo. Se trata de la lectura de diagramas y esquemas eléctricos. ¿Qué relación existe entre el diagnóstico de códigos y la lectura de diagramas de sensores? Es de la siguiente manera: Todos los sensores forman de circuitos. Pero no solo eso: esos mismos circuitos están interconectados con otros componentes, con otros sensores, con otras fuentes de voltaje y otras conexiones de tierra. Como se trata de circuitos compartidos, lo que definitivamente sí puede suceder de forma inesperada, es que los problemas que ocurran en un circuito, puedan interferir y repercutir en otro. Y viceversa. ¿A qué me refiero con esto? Es sencillo. Verás: digamos que surgió un código Check Engine relacionado con el circuito calefactor de un sensor de oxígeno. Como sabes, ese circuito calefactor consume corriente eléctrica de forma importante. Son varios amperes y se pone muy caliente. En diversos vehículos, estos circuitos calefactores están aislados y la corriente eléctrica que fluye por ellos, no se comparte con ningún otro circuito. Pero en otros vehículos no sucede eso: estos mismos circuitos calefactores sí comparten sus conexiones y la alimentación de corriente no es exclusiva de los calefactores, sino que también otros circuitos obtienen sus alimentaciones de corriente, de esa misma fuente. Todo depende del diseño de cada fabricante. Entonces, lo que tenemos, es una misma fuente de voltaje suministrando corriente eléctrica a los calefactores, pero al mismo tiempo, también le provee corriente, digamos, a la bomba de combustible o al calefactor del sensor MAF, o los circuitos primarios de las bobinas de encendido, por citarte algunos ejemplos. Como dije, todo esto depende de las decisiones de diseño que cada fabricante haya tomado. ¿Qué implicaciones tiene esto en tu diagnóstico? Lo relevante para ti, es que si por ejemplo, llegase a presentarse un problema con el circuito calefactor del sensor de oxígeno, de tal forma que el sensor no alcanzara su temperatura óptima de operación, la PCM detectará este problema y activará un código Check Engine. Eso es de esperarse. Lo que no es de esperar ni tampoco es obvio en muchos casos, es que un problema en ese circuito, cuando está compartido con otros circuitos, también repercutirá en todos aquellos sensores y sistemas que se alimentan de esa misma fuente. De tal manera, que si el defecto afecta a un circuito, muy probablemente también afectará a todos los demás. De ahí la necesidad de comparar la señal gráfica del sensor en problemas, contra otras señales relevantes. Observa la siguiente gráfica del sensor MAF. ¿Puedes distinguir la relevancia de esta medición? Aunque esto es común, también hay excepciones. ¿Excepciones de qué tipo? Dependiendo del lugar exacto donde el circuito principal tenga el defecto, puede ser que solo un circuito derivado tenga problemas, o dos circuitos o más. Todo dependerá del punto exacto donde el problema se ubique. Cuando no tienes diagramas eléctricos a tu disposición, las labores de búsqueda se complican. No son imposibles, pero sí resultan fastidiosas cuando no cuentas con esquemas eléctricos que te muestren el "mapa eléctrico". ¿Es verdaderamente indispensable contar con planos eléctricos de los circuitos sujetos a diagnóstico? La respuesta es no. No es indispensable, porque existen formas alternas de revisar circuitos, aunque no tengas los diagramas. Pero yo prefiero la consulta directa de diagramas, porque el trabajo se facilita y se hace rápido. Cuando sabes cómo leer diagramas eléctricos automotrices y te enteras de las ventajas que te brindan, tu trabajo se vuelve fácil y rápido. El sensor TPS es una caso típico, pero ¿cómo, exactamente? Cuando tienes códigos de falla de cualquier sensor, la comparación visual de los diagramas eléctricos de ese sensor y el escrutinio de la conducta gráfica en el formato gráfico, puede revelarte datos nuevos. ¿Puedes detectar la discrepancia en la siguiente lectura gráfica? Sería algo extenso, pero si pudiéramos resumirlo, podría decirte que el diagnóstico de códigos Check Engine y la revisión de sensores se traduce en trabajos bien hechos y sin errores, cuando entiendes que la lectura de diagramas automotrices, es lo mismo que seguir un mapa. Pero son las dos tareas juntas: la lectura del escáner y la lectura de diagramas. Puntos de inicio, caminos directos, caminos alternos, caminos individuales, caminos compartidos, puntos de cruce, puntos finales, retornos, etc. y así por el estilo. Las similitudes que guardan los mapas con los diagramas eléctricos automotrices son obvias. A final de cuentas, un mapa y un diagrama eléctrico automotriz están hechos para no perderte ni confundirte; los diagramas eléctricos tea dicen cómo encontrar la ruta más corta y evitar callejones sin salida. Un beneficio adicional, aparte de mostrarte cómo están conformadas las conexiones del sensor que estás revisando, es que el diagrama te enseña la relación que existe entre otros circuitos que están vinculados entre sí. Incluso te revela la presencia de componentes inesperados que de otra manera, no podrías saber que se encuentran allí. A veces habrá resistencias, diodos, interruptores o conectores intermedios que nadie sospecharía que estuvieran allí; pero al revisar al diagrama, te percatas de que tu diagnóstico habría sido incompleto, si antes no verificas que esos accesorios no están provocando ninguna caída de voltaje indeseable. Esto sí sucede y sucede muy a menudo: en los circuitos existen componentes y conectores que provocan caídas de voltaje y nadie sabe ni sospecha que esos componentes están allí. Y cuando no tienes el diagrama eléctrico, muchas veces el diagnóstico correcto será imposible. Por eso la lectura de diagramas automotrices es indispensable. ERROR NO 8 EN OBD II – No conocer los “requerimientos previos” de OBD-II, para evitar “lecturas artificiales por default”. La lectura de datos numéricos es una tarea que nunca deberías omitir durante tus diagnósticos con escáner OBD-II. Sin embargo, existe un paso previo: los monitores. En el diagnóstico de datos en vivo con OBD-II, nunca deberías omitir la verificación del estado de los monitores, pues de lo contrario, tendrías “lecturas artificiales por default”. ¿Y qué son los monitores de OBD-II? Los "monitores" de OBD-II son software. Pero es un software menor dentro de otro software mayor. Es decir, a final de cuentas, el sistema OBD-II es un software automotriz más grande. OBD-II te permite acceder a los datos de operación del motor. Pero OBD-II, visto como un software mayor, debe cumplir el requisito de verificar si los monitores están activados. ¿De qué se trata esto de los monitores OBD-II? Es sencillo: para que la lectura de datos numéricos en vivo te arroje valores verdaderos, los monitores deben "estar corriendo", o mejor dicho, deben estar funcionando. Pero si estos monitores no están operando, entonces las lecturas de diversos datos en vivo serán lecturas falsas, o artificiales. Y eso es justo lo que sucede en la foto siguiente: También se les conoce como lecturas por default. Es decir, aunque en la lista de datos en vivo el escáner te muestre diversas lecturas numéricas, algunas de ellas no serán reales. Y debes tener cuidado de no aceptarlas como válidas, pues aunque parezcan lecturas normales, la verdad es que varias de ellas no lo serán. ¿Por qué sucede esto? Se trata de una estrategia de OBD-II para obligar a la PCM a seguir funcionando como si todo estuviera bien, a pesar de que algunos códigos de falla impidan un funcionamiento normal. ¿A qué me refiero con esto? Es de este modo: lo ideal, es que todos los monitores funcionen sin restricciones. Pero cuando hay problemas o códigos de falla, esto no siempre será posible. Cuando los monitores en OBD-II no están operando como es debido, el escáner siempre te lo advertirá en pantalla. Siempre lo hará, pero debes confirmarlo. Y además de esto, también te dirá exactamente cuáles son los monitores que están fuera de servicio y también cuáles sí estarán funcionando. ¿Esto de qué te sirve? Por ejemplo: en OBD-II existen unos parámetros muy importantes que se llaman “STFT y LTFT”. Muchos diagnósticos dependen de la lectura de estos dos datos en vivo. Pero además, resulta que existen monitores que determinan si estos dos datos estarán activados o desactivados. Es decir, si los monitores STFT y LTFT están activados, entonces algunas lecturas de datos numéricos serán confiables. Pero si por el contrario, los monitores STFT y LTFT están desactivados, entonces las lecturas de datos en vivo que hagas del STFT y LTFT serán inútiles. Lo contradictorio, es que sin importar si los monitores STFT-LTFT se encuentren desactivados, de todas maneras la lista de datos en vivo te arrojará los datos STFT-LTFT como si las lecturas fueran reales, pero en realidad no lo serán. Serán ficticias. Serán lecturas numéricas fabricadas por default. Lo más relevante, es que si ignoras la exacta relación entre el STFT, el LTFT, el LP Status y los sensores de oxígeno, nada de lo que hagas tendrá sentido. Mira y dime: ¿por qué las siguientes lecturas están en problemas? Determinarlo es sencillo, cuando sabes cómo hacerlo. No cualquiera puede hacerlo. Por eso, cuando los analistas novatos no se cercioran de esto, se producen confusiones que conducen a diagnósticos equivocados. Por eso, aunque el STFT-LTFT te indique una cosa, primero debes verificar si los monitores STFT-LTFT indican un estatus activado. Solo así, los datos en vivo del STFT-LTFT tendrán validez. De lo contrario serán artificiales y por lo tanto, irrelevantes, inútiles para tu diagnóstico. Observa la siguiente foto: ¿Por qué ocurre esto en OBD-II? Eso no lo sé, pues yo no participé en el desarrollo de la tecnología OBD-II. Lo que sí sé y con toda certeza, es que si los monitores no están activados, las lecturas de datos en vivo serán "defaults". Es decir: falsas. Conclusión: Existen distintos monitores que confirman el estado del sistema. Si deseas adquirir una capacitación completa en video sobre monitores OBD-II, cómo evadir monitores inactivos, cómo asegurarte de activarlos y su aplicación en Diagnóstico con Escáner, haz clic aquí para indicarte los detalles de compra económica y acceso instantáneo, para que evites errores en diagnóstico y siempre obtengas respuestas acertadas, al primer intento. Vayamos ahora al siguiente error cometido en diagnóstico de códigos Check Engine y OBD-II. ERROR NO 9 EN OBD II – No conocer ni comprender las limitaciones técnicas de OBD-II, ni cómo identificarlas. Considera lo siguiente: ¿Es el escáner, infalible? ¿Es 100% confiable? ¿Tiene capacidad total para darte todas las respuestas y resolverlo todo por ti? ¿O tendrá algunas limitaciones? ¿Será posible que, quizá, se le escapen ciertos datos importantes y no alcance a mostrártelos? ¿O tal vez el propio diseño del protocolo OBD-II no alcance a detectarlo todo? ¿Cuál será la verdad? ¿Qué el escáner tiene la solución para todas las fallas? ¿O pudiera ser posible que, de alguna manera, el escáner tenga impedimentos de medición? ¿Qué será lo más probable? ¿Tú qué opinas? Por mi experiencia, puedo decirte con total certeza, que el escáner tiene impedimentos. Aunque es un instrumento útil y benéfico, sus desventajas de diseño me bloquean el acceso a datos cruciales, que necesito durante el diagnóstico. ¿Cuál podría ser un ejemplo concreto? Existen muchísimos y me llevaría días enteros explicártelos todos, pero si yo pudiera compartirte al menos uno relevante, uno que en mi opinión y experiencia es el dato más importante de todos, pero que ningún escáner ni tampoco el protocolo OBD-II nunca lograrán detectar, sería este: conocer con detalle exacto, la calidad de la explosión de la combustión dentro de la cámara, a medida que la falla ocurre. Toda la base del diagnóstico de todas las fallas está allí: dentro de la cámara de combustión. Y para extraer la información, no necesitas escáner ni OBD-II. ¿Por qué? El motivo es el siguiente: confiar ciegamente en el escáner como fuente única de respuestas, te llevará a un déficit en tus diagnósticos. ¿Por qué? La razón de esto, es que ningún escáner tiene acceso electrónico al punto central, al interior de la cámara de combustión. ¿Y por qué se requiere acceder allí, durante el diagnóstico? El motivo es simple: porque todas las fallas de motor surgen en el interior de la cámara de combustión. Allí dentro sucede todo. Toda falla de motor se debe a pérdidas de energía, caídas de fuerza durante la explosión. Todas estas pérdidas impiden un empuje sólido sobre el pistón. Cuando no hay ninguna falla de motor, el empuje de la explosión sobre el pistón es completo. Es un empuje fuerte. Total. Pero cuando existe una falla de motor, lo que en realidad está ocurriendo, es que la fuerza de la explosión sobre el pistón, resultó ser incompleta. Por eso, en mi opinión y experiencia, considero que lo más sensato durante el diagnóstico de cualquier tipo de fallas de motor, es averiguar dentro de la cámara de combustión, qué fue lo que ocasionó esa pérdida de fuerza que causó un explosión incompleta. Lamentablemente, ningún escáner ni tampoco OBD-II podrán indicarte a qué se deben dichas pérdidas de fuerza. Pueden informarte otras cosas externas, sobre sensores y circuitos, pero nunca la causa interna de combustiones erráticas ni explosiones incompletas. ¿Qué se puede hacer entonces? Lo siguiente: Cuando el motor está fallando y no tienes acceso a ningún dato relevante ni códigos, tu única opción es dirigirte a la mejor fuente de información que existe para el diagnóstico. ¿Y esa cuál sería? Una sola: introducirnos en el interior de la cámara de combustión, mientras la falla está sucediendo. Sí, pero ¿cómo se logra eso? La cuestión es que si el escáner no te brinda los datos que necesitas y llegas a un callejón sin salida, solo queda una cosa por hacer: consultar el comportamiento errático de la explosión, haciendo a un lado las técnicas de OBD-II y aplicando un procedimiento directo: las mediciones de combustión, a través del circuito de encendido electrónico. ¿Y qué relación podría tener el circuito de encendido electrónico, en el diagnóstico de fallas de motor, cuando no hay códigos? El circuito de encendido electrónico no es solamente un sistema para la ignición de la mezcla de combustión. No, sino que es mucho más que eso. En realidad, el circuito de encendido electrónico, aparte de funcionar como fuente de ignición, también cumple otro propósito: el de fuente de información. El tipo de información gráfica que los circuitos de encendido electrónico te brindan, te permite revisar todos los problemas de la combustión. Todos. Sean los que sean. Sí, de acuerdo, pero ¿de qué manera se hace este tipo de diagnóstico, exactamente? ¿Cómo es posible que el circuito de encendido electrónico tenga la capacidad de analizar todos los problemas de la reacción de combustión, sin depender del escáner? Respuesta: con un osciloscopio digital conectado a Windows, algunos pocos conectores especiales de captación magnética y la lectura gráfica de “pulsos análogos de voltaje”, como se ve en estas fotos… A diferencia del escáner y del protocolo OBD-II, la inspección de la explosión a través del circuito de encendido con osciloscopio es posible, porque la energía eléctrica que emerge desde las bobinas y viaja por el encendido, hasta llegar a las bujías, es capaz de hacer una cosa que OBD-II no puede: Ingresar y circular por en medio del fuego y el calor de la explosión. El pulso eléctrico de miles de voltios que atraviesa la explosión, está expuesto y está en contacto directo con el aire comprimido y el combustible, mientras la explosión está reaccionando. Y esto producirá información electrónica en pantalla, porque la interacción eléctrica entre el pulso de miles de voltios y el combustible mezclado con aire producen resistencia eléctrica, con duración de 1 milisegundo. De hecho, el pulso eléctrico continuará desde el inicio de la explosión y terminará hasta que la última gota de combustible se haya quemado completa. El pulso eléctrico del encendido permanecerá allí dentro, durante todo el proceso de quemado, que dura aproximadamente 1 milisegundo: esto es suficiente para hacer mediciones del comportamiento de la combustión. De acuerdo, pero ¿por qué es esto relevante para tus tareas de diagnóstico de fallas de motor? La respuesta es bastante simple, pero para que alcances a entenderla con la mayor facilidad posible, es necesario que aceptes los siguientes postulados. Míralos del siguiente modo: Postulado No. 1 - Lo que conocemos como "falla de motor" en realidad, son pérdidas de fuerza, justo al momento de empujar el pistón. Postulado No. 2 - Tales pérdidas de fuerza tienen su causa en un sólo origen: el quemado del combustible es incompleto. Postulado No. 3 - Si el quemado del combustible fuera completo, la fuerza de la explosión sería total, mantendría toda su energía y no habría ninguna falla. Postulado No. 4 - Y por el contrario: cuando el quemado del combustible es incompleto, la fuerza de la explosión será menor, gran parte de la energía se perderá en forma de desperdicio y el conductor lo experimentará como "una falla". Pero en realidad, se trata de explosiones débiles debido a combustiones incompletas y desperdicio de combustible crudo. Postulado No. 5 - El escáner y el protocolo OBD-II solamente tienen capacidad para medir todo lo que ocurra afuera de la cámara de combustión. Ninguno de los dos tiene manera alguna de introducirse en la explosión, al momento de la reacción. No pueden. Postulado No. 6 – Pero por medio del pulso eléctrico de la bujía, el circuito de encendido electrónico es capaz de brindarnos acceso al interior de la cámara de combustión, al instante exacto de cada explosión y durante todo el tiempo necesario en que ocurre la falla. Dicho acceso te permite “tomar fotografías digitales y filmar películas de la explosión incompleta”. Postulado No. 7 - El empleo de las técnicas de lectura del pulso eléctrico del encendido, te concede toda la información necesaria para conocer el verdadero estado de la combustión. Esto es posible porque el circuito de encendido electrónico, es el único circuito automotriz que tiene acceso directo al interior de la cámara de combustión, mientras la explosión se desarrolla. Sin importar si la explosión es completa o incompleta, con poca fuerza o con toda la fuerza, el pulso eléctrico del circuito de encendido electrónico es perfectamente capaz de informarte lo que en realidad ocurre con la combustión, mientras el motor está fallando. Los 7 postulados anteriores constituyen la guía del Diagnóstico Electrónico Automotriz, para hacer de ti un experto en fallas de motor y te sugiero aprenderlos de memoria. Existen 10 maneras concretas de verificar todo lo que le ocurre a la combustión y la única forma de compartirlas contigo, es con 10 presentaciones en video. 10 ejemplos. Están explicadas con total detalle y con palabras sencillas, para que de ahora en adelante, siempre sepas qué hacer y cómo proceder en tu diagnóstico de fallas de motor. Sobre todo, cuando el escáner ha llegado a su límite de detección. Haz clic en el curso siguiente para comprarlo antes de que suba de precio: Para que veas cómo se aplican estas técnicas, haz clic aquí mismo para que vayas directo a estas 10 lecciones en video y descargues el cuaderno de trabajo en formato de documento PDF. El precio es accesible, pero la calidad de lo que aprenderás es insuperable. Tu satisfacción está garantizada o de lo contrario, te devuelvo tu dinero completo. Haz clic aquí para ir directo a la ventana de compra segura y darte ahora tu acceso instantáneo, a las respuestas en diagnóstico de fallas de motor y evites errores innecesarios, a partir del día de hoy. Conclusión: Todos los instrumentos tienen límites en su capacidad de detección. Y en el caso del escáner, ese límite te impedirá comprender los problemas que ocurren dentro de la cámara de combustión, mientras la explosión sufre pérdidas de fuerza. Por eso la extracción de la información de combustión, por medio de osciloscopio automotriz y adaptadores magnéticos, es la opción más inteligente. Por último, ahora solo nos resta revisar de qué se trata el último error cometido en diagnóstico con códigos OBD-II y cómo evitarlo. ERROR NO 10 EN OBD II – No saber qué hacer cuando el escáner ha llegado al límite y ya no puede ayudarte más. Tú ya comprendes que, por un lado, OBD-II tiene muchas ventajas pero también, serias desventajas. Y por el otro, el escáner te ofrece acceso a muchos datos en el formato siguiente: Pero en diversos aspectos críticos del diagnóstico, el escáner se queda corto. Esto ya lo viste y entendiste por qué. Comprendiste que los límites de detección son un rasgo presente en todo tipo de instrumentos electrónicos. No existe ningún instrumento de medición electrónica con capacidades perfectas. No hay tal cosa. Sin embargo, conocer y comprender las limitaciones de los recursos a tu alcance, no basta. Y eso no debería detenerte, sino por el contrario: solo te falta conocer tus opciones. ¿Qué más podrás hacer para no quedarte estancado, si el equipo llegó a lo máximo de su capacidad? En mi opinión, considero que sin importar cuáles sean las limitaciones de los instrumentos, de todas maneras deberías aprovecharlos hasta exprimir sus capacidades. Hasta donde se pueda. Y una vez que ya hiciste todo lo posible con tu escáner, pero quizá el código se repitió, o quizá no estás convencido de que las lecturas sean confiables, o simplemente no hallaste ningún dato contundente y nada resuelve la incógnita en tu diagnóstico, no importa. Todo estará bien. Nada debería bloquear tu progreso. ¿Por qué? Porque si el escáner alcanzó su límite de detección y no lograste verificar el origen de la falla, lo único que ahora necesitarás hacer, es bastante simple: solo te resta aumentar la capacidad de detección. ¿Y cómo se logra eso? Con los instrumentos adicionales que tengas a tu disposición. Puesto que estamos hablando de diagnóstico electrónico automotriz, lo natural por lo tanto, será utilizar el osciloscopio automotriz y el motivo, es este: la capacidad de procesamiento de datos del osciloscopio automotriz es al menos, 1000 veces mayor que el escáner y el protocolo OBD-II. Además, existe otra ventaja con el osciloscopio automotriz: la conexión a los circuitos y sensores, es directa. ¿Y esto por qué es relevante? Porque la transferencia de los datos entre el circuito problemático y el osciloscopio está “limpia”. Sin procesamientos ni intermediarios. Repito: las conexiones eléctricas para lecturas directas te darán siempre los datos más confiables. No como en el caso del escáner, donde los datos de los circuitos y sensores primero pasan por la PCM y de allí, al escáner y al final, se pierden muchas lecturas porque la transferencia desde la PCM al escáner, es muy lenta. En términos de velocidad de transferencia de datos, esto es desastroso, pues consume mucho tiempo, muchos bits y muchos datos se omiten durante el monitoreo. Es decir, la tasa de transmisión de los datos es lenta, accidentada e incluso, torpe. Y por eso se pierde información valiosa, que acaba en diagnósticos incompletos. Ahora con más de 20 años, me sorprende que OBD-II no sea más veloz, pero desgraciadamente la tasa de transmisión de los datos no ha mejorado nada en todo este tiempo. Y en ese punto en particular, el osciloscopio automotriz sigue superando por mucho a cualquier escáner. Hasta el día de hoy, no existe un solo dato y ni un solo pulso que se le escape al osciloscopio automotriz. A final de cuentas, quienes nos dedicamos al servicio de diagnóstico y utilizamos el osciloscopio automotriz, hemos demostrado que sin importar tu nivel de conocimiento ni tu experiencia, hoy verás que en un solo día conocerás en detalle cómo aplicar estos métodos superiores. Para comprar el curso y acceder ahora mismo, solo haz clic aquí para ir directo a la ventana de compra segura. Si además, te decides también a comprar uno de los osciloscopios automotrices más prácticos y accesibles que existen, entonces haz clic aquí para que veas los detalles. Conclusión: muchos técnicos confían ciegamente en el escáner. Ingenuamente, continúan creyendo que el escáner debería encargarse de todo, pero mientras sigan creyendo eso, seguirán cometiendo los mismos errores. Una y otra vez. Los repiten y los repiten y siguen dando vueltas en círculos, simplemente por aferrarse a una metodología que tiene claras desventajas y limitaciones de diseño. Ya no permitas que eso te siga ocurriendo. Vayamos ahora al resumen de los 10 errores en OBD-II y algunas recomendaciones finales. Recomendaciones Finales En Diagnóstico Electrónico Automotriz No se puede negar: la tecnología automotriz de OBD-II no es perfecta. Aunque es útil, también es cierto que padece de limitaciones. Esto no debería inquietarte en ninguna forma, sino por el contrario: tener el conocimiento exacto de estas limitaciones técnicas, te coloca en una clara ventaja por encima de tus colegas. ¿Por qué puedes estar seguro de esto? La razón es que la gran mayoría de los profesionales del diagnóstico automotriz, tienen la equivocada idea de que el escáner puede detectarlo todo. Su error, como hoy aprendiste, es que confían demasiado en OBD-II y lamentablemente, esa insistencia no les permite distinguir lo que ahora tú confirmaste: que confiar irreflexivamente en los códigos y en el escáner, es causa constante de errores que se repiten en el diagnóstico. Solo recuerda estos 10 consejos: 1. Verifica la certeza del código, antes de reemplazar sensores. 2. Asegúrate de ver todas las inconsistencias de los datos numéricos. 3. Relaciona cada código con las lecturas numéricas correctas. 4. Avanza en tu diagnóstico, aunque el escáner no arroje códigos. 5. Confirma cualquier código, aplicando rigurosas pruebas directas. 6. Revisa el estado del circuito eléctrico, relacionado con el código. 7. Identifica todos los componentes involucrados en un código. 8. Cerciórate de evitar “lecturas artificiales por default.” 9. Familiarízate con las limitaciones de detección del escáner. 10. Aprovéchate de todos los instrumentos, además del escáner. Esos son mis consejos. Ahora solo te falta que conozcas los detalles. Estos 10 errores que hoy conociste, en realidad son 10 omisiones. 10 actividades cruciales, 10 tareas indispensables que antes no sabías que forman parte de toda estrategia inteligente. Omitir las pruebas y técnicas que hoy compartí contigo es causa de que muchos técnicos se rindan. Por desgracia, muchos se rinden y se quedan sin saber qué hacer. Pero eso ya no te va a suceder. Ahora tienes una nueva forma aplicar tus capacidades y de evitar errores innecesarios. Así que siéntete satisfecho. Considérate como uno de los pocos privilegiados que están bien informados. Espero que hayas disfrutado las lecciones que preparé para ti, en esta guía preventiva. Nunca dejes de consultar el escáner ni tampoco le des la espalda a OBD-II. Simplemente haz tus observaciones, toma tus precauciones y toma tus propias decisiones. Solo de esa manera harás un trabajo excepcionalmente profesional. Enhorabuena y sigue adelante. Tu nuevo amigo, asesor y colega: Beta Booster Escríbeme a [email protected]