biosafety fh guidance artisanal-cheese-and-dairy-products es

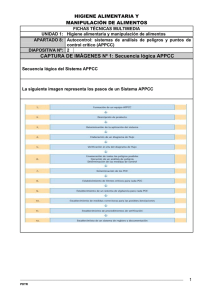

Anuncio