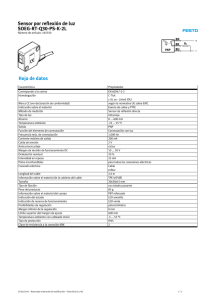

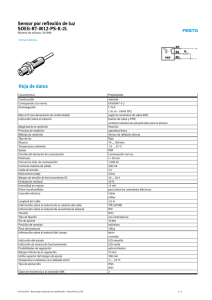

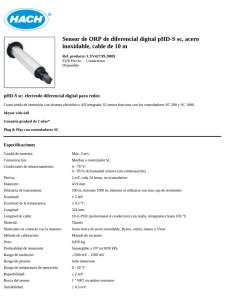

V. DESARROLLO DEL PROYECTO.5.1 EXPERIENCIA Nº 1 Llenado y taponado de botellas.El proyecto consiste en una estación, completamente automatizada, de llenado taponado y almacenaje de botellas de agua para el consumo humano de 50cl. Consiste en una estación que está compuesta por dos cintas mecánicas, las cuáles funcionan por la activación de sendos motores eléctricos. Las botellas provienen de un almacén, colocándose en fila de una en la primera cinta, de modo que avancen hacia el primer puesto que es el de llenado. Los puesto de llenado y de taponado están preparados para actuar a la vez sobre 3 botellas. Para que el motor de la cinta transportadora no esté parando y arrancando continuamente, lo cual sería un importante gasto en energía, se disponen a la entrada y salida de cada puesto unos cilindros de retención (tope según la nomenclatura del croquis) de modo que sin parar la cinta, las botellas se queden retenidas en el puesto correspondiente el tiempo necesario para que se llenen o se les ponga el tapón. Los cilindros neumáticos de doble efecto serán el modelo de las máquinas de llenado y taponado, que se simulará su funcionamiento cuando éstos estén extendidos, estando la máquina sin realizar ninguna acción cuando los cilindros estén recogidos. También se usarán para realizar la retención en la cinta transportadora por lo que no necesitan una carrera ni ejercer una fuerza excesivamente grandes. Las válvulas 5/2 de accionamiento electroneumático serán utilizadas para proporcionar el aire a presión necesario para mover los cilindros neumáticos. Se usan normalmente cerradas con el fin de que los cilindros no tengan flujo en la posición de OFF. Estas electroválvulas se activarán en cuanto reciban la señal de los sensores magnéticos. 5.1.1 Esquema de la situación.- Fig. 5.1.1 Llenado y taponado de botellas. 5.1.2 ESQUEMA DE LA EXPERIENCIA.- 5.1.3 Materiales.Sensores magnéticos. Cilindro doble efecto 5/2. Fuente de alimentación de aire comprimido. Unidad de distribución. Corredora de posicionado. Unidad de indicación y distribución eléctrica. Unidad de alimentación de corriente eléctrica, 24 V DC. 5.2 EXPERIENCIA Nº 2 Control de latas de conserva.Mediante una cinta transportadora, se realiza el desplazamiento de las latas de conserva provenientes del proceso de envasado y sellado, hacia un sensor inductivo que detecta si las latas cuentan con sus respectivas tapas, si no las detecta, el sensor manda una señal para indicar que existen fallas en el material. 5.2.1 Esquema de la situación.- Fig. 5.2.1 Control de latas de conserva. 5.2.2 ESQUEMA DE LA EXPERIENCIA.- Se realizó el montaje de la unidad de indicación, de la corredora de posicionado y del detector inductivo M18 en la placa perfilada. Se trabajó con una placa de acero inoxidable. Fig. 5.2.2 montaje de la unidad de indicación Se conectó la tensión de alimentación de 24 V y el detector inductivo a la unidad de indicación. Fig. 5.2.3 Esquema de distribución eléctrico. 5.2.3 Materiales.Detector de posición, inductivo, M18. Corredora de posicionado. Unidad de indicación y distribución eléctrica. Unidad de alimentación de corriente eléctrica, 24 V DC. 5.3 EXPERIENCIA Nº 3 Control de un portón accionado eléctricamente.Como se observa en la figura, un sensor de reflexión directa controla los movimientos de un portón. Debe evitarse que se cierre el portón si en la entrada se encuentran personas o vehículos. 5.3.1 Esquema de la situación.- Fig. 5.3.1 control de un portón. 5.3.2 ESQUEMA DE LA EXPERIENCIA.- Se efectuó el montaje de la unidad de indicación, de la corredora de posicionado, del sensor de reflexión y del reflector en la placa perfilada. La distancia entre el sensor de reflexión óptico y el reflector fue de 10 cm. Se observa que todas las piezas no transparentes y con superficie de color mate interrumpen fiablemente el haz de luz. Fig. 5.3.2 montaje de la unidad de indicación Se conectó la tensión de alimentación de 24 V y el sensor de reflexión a la unidad de indicación. 5.3.3 Materiales.Sensor de reflexión. Reflector. Destornillador. Unidad de indicación y distribución eléctrica. Unidad de alimentación de corriente eléctrica, 24 V DC. 5.4 EXPERIENCIA Nº 4 Identificación de botellas Un sensor de retro-reflexión identifica las botellas que pasan gracias al movimiento de la cinta transportadora. Si el sensor no detecta la botella, se activará la alarma y se detendrá la cinta transportadora. 5.4.1 Esquema de la situación.- Fig. 5.4.1 esquema del sensor de retro-reflexión. Fig. 5.4.2 esquema de la curva de respuesta del sensor de retro-reflexión. 5.4.2 ESQUEMA DE LA EXPERIENCIA.- 5.4.3 Materiales.Sensor retro-reflexivo. Reflector. Destornillador. Unidad de indicación y distribución eléctrica. Unidad de alimentación de corriente eléctrica, 24 V DC.