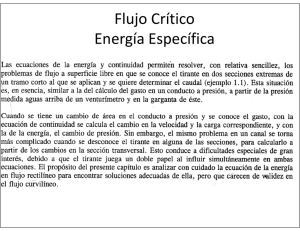

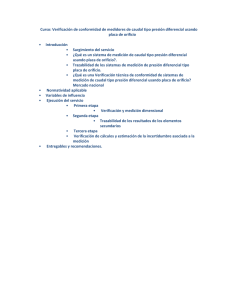

República de Panamá Universidad Tecnológica de Panamá Facultad de Ingeniería Civil Profesor: Luis Muñoz Estudiantes: Richard Ruiz José Saavedra Planta Potabilizadora CONSORCIO AGUA PARA BUENOS AIRES Raissa Tello Fecha de entrega: 28-6-2019 INTRODUCCION El tratamiento de aguas residuales es una operación clave en la industria de procesos. Ya sea para cumplir con normas ambientales o para evitar impactos negativos en los cuerpos de agua cercanos, es conveniente que todo ingeniero conozca los fundamentos del tratamiento de aguas residuales, y las tecnologías existentes para alcanzar las metas de tratamiento requeridas. El agua se constituye en un líquido vital ya que es necesario e indispensable para la supervivencia de los seres humanos y es un factor clave para las actividades cotidianas, domésticas, industriales, ganaderas y agrícolas. En el país con el aumento de las urbanizaciones se determina que tanto el uso como degradación de este recurso ha ido en aumento y se le ha sumado, el bajo perfil en cuanto al interés por tratar las aguas residuales; que tienen un alto impacto nocivo en los cuerpos de agua del país y que ocasionan problemas en la calidad de vida de la población. Esta problemática ha ido en aumento ya que los sectores doméstico, industrial e incluso agrícola realizan las descargas residuales sin tratamiento a los cuerpos de agua cercanos no importando las cargas de químicos, colorantes, materia orgánica u otro contaminante que estas tengan. De ahí la inquietud parte la necesidad de diseñar y realizar plantas de tratamiento de aguas residuales. En la presente asignación se dimensiona una planta de tratamiento de aguas residuales con un tratamiento. También tocamos el sistema de pre-tratamiento donde se encuentran las rejillas, desarenador, los filtros, floculadores y la desinfección que en este caso tocaremos lo que es la cloración. INDICE Diseño de Planta de Tratamiento de agua potable ______________________________ 4 Diseño de canaleta parshall ________________________________________________ 4 Rejillas: ______________________________________________________________________ 7 Cálculos para el diseño de la Rejilla _________________________________________________ 8 Tirante de agua en el canal de entrada _________________________________________________ 8 Ancho del Canal de entrada __________________________________________________________ 8 Velocidad del agua en el canal de entrada ______________________________________________ 8 Área Sumergida de las Rejillas ________________________________________________________ 9 Número de Barras _________________________________________________________________ 9 Tirante de la rejilla Sumergida ________________________________________________________ 9 Área Transversal __________________________________________________________________ 10 Velocidad _______________________________________________________________________ 10 Ancho del Canal __________________________________________________________________ 10 Tirante de agua en Canal ___________________________________________________________ 10 Altura de rejilla mínima ____________________________________________________________ 11 Radio Hidráulico __________________________________________________________________ 11 Pendiente del Canal _______________________________________________________________ 11 Pérdida de Carga permitida: ________________________________________________________ 11 DESARENADOR ______________________________________________________________ 16 Algunos criterios de diseño para el desarenador _______________________________________ Cálculo del diámetro de las partículas a sedimentar ____________________________________ Cálculo de velocidad de flujo ________________________________________________________ Ancho de la cámara (ASUMIDO) _____________________________________________________ Altura de la Cámara de Sedimentación ________________________________________________ Cálculo de la velocidad de Sedimentación _____________________________________________ Tiempo de Retención ______________________________________________________________ Longitud de la Cámara _____________________________________________________________ Transición de Entrada ______________________________________________________________ Dimensionamiento Final ___________________________________________________________ 16 17 17 18 18 19 20 20 21 22 Diseño de Filtros _________________________________________________________ 23 Proceso de Filtración __________________________________________________________ 24 Pérdidas durante el proceso de filtración _________________________________________ 24 Proceso de Lavado ____________________________________________________________ 27 Pérdidas durante el proceso de retrolavado _______________________________________ 27 Planos de Filtro ______________________________________________________________ 30 Cloración ___________________________________________________________________ 32 Floculador __________________________________________________________________ 36 |Floculador ____________________________________________________________________ 37 CONCLUSIÓN ______________________________________________________________ 44 Diseño de Planta de Tratamiento de agua potable La planta de tratamiento va a procesar el gua cruda del Rio Cobre para la demanda de agua potable a las comunidades anteriormente dichas, este sistema contará con un sistema de rejillas para solidos con tamaños considerables. Diseño de canaleta parshall Para el diseño de la canaleta parshall ya existen unas tablas ya calculadas para entrar a esas tablas, para esto se debe tener el caudal a utilizar y el caudal máximo. 𝑄𝑑 = 2659227.6 𝑔𝑎𝑙 𝑑𝑖𝑎 𝑄𝑚𝑎𝑥 = 0.11661 𝑚3 𝑠 𝑸𝒎𝒂𝒙 = 𝟏𝟏𝟔. 𝟔𝟏 𝒍 𝒔 Ya con el caudal calculado entramos a la tabla 5.1 – “Elementos de Diseño de Acueductos y Alcantarillados” Ancho de la Garganta para un Q max= 139.92.02 l/s W= 9” Sist. Métrico = 0.229 m Tabla 5.2 – “Elementos de Diseño de Acueductos y Alcantarillados” Coeficientes de la ecuación de calibración W = 9” n = 1.530 K = .519 𝑄 = 𝐾𝐻 𝑛 0.11661 = 0.519 ∗ 𝐻1.530 𝐻 = 0.380 𝑚 (Altura aguas arriba) Descarga libre 𝑊 < 0.3 𝑚 𝐻𝑏 < 60% 𝐻𝑎 𝐻𝑏 = 0.60 ∗ (0.380𝑚) 𝐻𝑏 = 0.228 𝑚 Corrección de Caudal = 1*(17) = 17 Caudal Corregido 𝑄 = 118.94 𝑙𝑡 𝑠 Figura del Canal Parshall Los valores de la canaleta parshall en la siguiente tabla están en mm. W(plg) W(mm) A B C D E F G K 1’ 304.8 914 1343 610 845 914 610 941 76 N X Y 229 51 76 Rejillas: Las aguas provenientes de la toma algunas veces traen hojas, peces, sedimentos, frutas, ramas e incluso gravillas. Estos elementos se separan pasando las aguas a través de rejillas, hechas con varillas de hierro paralelas. El propósito fundamental de los dispositivos de cribado es proteger a las bombas y otros equipos electromecánicos y prevenir el atascamiento de válvulas. Por este motivo la primera operación que se lleva a cabo es el cribado. El emparrillado de las rejillas, que es su estructura funcional, está inclinado con respecto al piso del canal donde se instalan y puede ser de dos tipos generales de limpieza manual y de limpieza mecánica. Al acumularse el material retenido por las barras, se produce un aumento en el nivel del agua en el canal de llegada las rejillas deben limpiarse cuando se llega al nivel máximo definido. La acumulación excesiva de material retenido es inconveniente porque ocasiona que las partículas de menor tamaño que la separación entre barras no puedan pasar a través de ellas. Aunque normalmente el flujo en el canal debe ser suave, se recomienda que el agua tenga una velocidad de al menos 0.5 m/s para detener los materiales que se procura, dejando pasar las partículas pequeñas, sin embargo, durante la época de lluvia la velocidad se incrementa en estas condiciones se recomienda que la velocidad máxima sea de 2.0 m/s. Cuando no es posible estar dentro del ámbito de velocidad sugerido debido al ancho requerido, es recomendable diseñar dos canales con la finalidad de dividir el caudal y, en consecuencia, disminuir la velocidad de flujo en tiempo de lluvia. En el diseño de rejas se considera el caudal y los tirantes, después del emparrillado, los cuales dependen de la cantidad de material retenido, que puede evaluarse mediante el porcentaje del emparrillado que obstaculizan. Cálculos para el diseño de la Rejilla Tirante de agua en el canal de entrada Se utilizará la ecuación de Manning para el dimensionamiento el tirante de agua en el canal: Despejando la Yn tenemos que el tirante es: 𝑦=( 2⁄ 3 2 ∗𝑄∗𝑛 2∗ 1 𝑆2 3/8 ) Reemplazando los valores, nos queda: 𝑦=( 2 2⁄ 3 ∗ 0.117 𝑚3/𝑠 ∗ 0.013 ) 1 2 ∗ 0.012 3/8 𝒚 = 𝟎. 𝟒𝟓𝟏𝟗 𝒎 = 𝟎. 𝟒𝟓𝟐𝒎 Ancho del Canal de entrada Si establecemos que y = 2H, es decir que el ancho es dos veces el alto. 𝑊 = 2 ∗ (𝑦) Si sustituimos en nuestra ecuación inicial, tendremos que: 𝑊 = 2 ∗ (0.452 𝑚) 𝑾 = 𝟎. 𝟗𝟎𝟒𝒎 Velocidad del agua en el canal de entrada Procederemos a calcular la velocidad aguas arriba, la cual es la velocidad en la rejilla con las dimensiones de esta sin marco obtenidas, en el canal de entrada. 𝑄𝑚𝑒𝑑𝑖𝑜 𝑉= 𝐴𝑐𝑎𝑛𝑎𝑙 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 𝑄𝑚𝑒𝑑𝑖𝑜 𝑉= 𝑇𝑖𝑟𝑎𝑛𝑡𝑒 ∗ 𝐴𝑛𝑐ℎ𝑜 Reemplazando los valores correspondientes de las variables, obtenemos que la velocidad del agua en el canal de entrada es: 𝑚3 0.117 𝑠 𝑉= 0.452 𝑚 ∗ 0.904𝑚 𝒎 𝑽 = 𝟎. 𝟐𝟖 𝒔 Área Sumergida de las Rejillas El área Sumergida de las rejillas se obtiene de dividir el caudal medio entre la velocidad de flujo a través de la rejilla, así: 𝑄𝑚 𝐴= 𝑉 Reemplazando los valores de Caudal y Velocidad, nos queda que el área es: 0.117 𝑚3/𝑠 𝐴= 0.6 𝑚/𝑠 𝑨𝒔𝒖𝒎𝒆𝒓𝒈𝒊𝒅𝒂 = 𝟎. 𝟏𝟗𝟓 𝒎𝟐 Número de Barras # 𝐵𝑎𝑟𝑟𝑎𝑠 = 𝐴𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑐𝑎𝑛𝑎𝑙 − 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑑𝑜 𝑑𝑒 𝑙𝑎𝑠 𝑏𝑎𝑟𝑟𝑎𝑠 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑑𝑜 𝑑𝑒 𝑙𝑎𝑠 𝑏𝑎𝑟𝑟𝑎𝑠 Reemplazando los valores, tenemos que necesitaremos: 0.904 𝑚 − 0.05 𝑚 # 𝐵𝑎𝑟𝑟𝑎𝑠 = 0.05 𝑚 # 𝑩𝒂𝒓𝒓𝒂𝒔 = 𝟏𝟖 𝒃𝒂𝒓𝒓𝒂𝒔 Tirante de la rejilla Sumergida El tirante de la rejilla sumergida lo calculamos con la siguiente ecuación: 𝐴𝑠𝑢𝑚𝑒𝑟𝑔𝑖𝑑𝑎 𝑦= 𝑡𝑎𝑚𝑎ñ𝑜 𝑑𝑒 𝑏𝑎𝑟𝑟𝑎𝑠 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑑𝑜 𝑑𝑒 𝑏𝑎𝑟𝑟𝑎𝑠 )∗( ((1 + #𝑏𝑎𝑟𝑟𝑎𝑠 ) ∗ ( )) + ((# )) 𝑏𝑎𝑟𝑟𝑎𝑠 1000 1000 Reemplazamos los valores correspondientes de las variables y obtenemos: 0.195 𝑚2 𝑦= 12.70 𝑚𝑚 50 𝑚𝑚 ((1 + 18) ∗ ( 1000 )) + ((18) ∗ ( 1000 )) 𝒚 = 𝟎. 𝟏𝟕 𝒎 Área Transversal Para obtener el área transversal necesitaremos multiplicar el tirante sumergido por el ancho, así: (𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑑𝑜 𝑑𝑒 𝑏𝑎𝑟𝑟𝑎𝑠 ∗ #𝑏𝑎𝑟𝑟𝑎𝑠) 𝐴𝑡𝑟𝑎𝑛𝑠 = 𝑇𝑖𝑟𝑎𝑛𝑡𝑒 𝑆𝑢𝑚𝑒𝑟𝑔𝑖𝑑𝑜 ∗ ( ) 1000 Reemplazando, obtenemos que: (50 𝑚𝑚 ∗ 18) 𝐴𝑡𝑟𝑎𝑛𝑠 = 0.20 𝑚 ∗ ( ) 1000 𝑨𝒕𝒓𝒂𝒏𝒔 = 𝟎. 𝟏𝟖𝒎𝟐 Velocidad La velocidad la obtenemos de dividir el caudal medio entre el área transversal 𝑄𝑀𝐷 𝑉= 𝐴𝑡𝑟𝑎𝑛𝑠 0.116𝑚3/𝑠 𝑉= 0.18𝑚2 𝑽 = 𝟎. 𝟔𝟒𝒎/𝒔 Ancho del Canal Para el cálculo del ancho del canal, trabajaremos con la siguiente ecuación: # 𝐵𝑎𝑟𝑟𝑎𝑠 ∗ 𝑇𝑎𝑚𝑎ñ𝑜 𝐵𝑎𝑟𝑟𝑎𝑠 (#𝐵𝑎𝑟𝑟𝑎𝑠 + 1) ∗ 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑑𝑜 𝑊𝑐𝑎𝑛𝑎𝑙 = + 1000 1000 Reemplazado los valores, obtenemos: 18 ∗ 12.70 𝑚𝑚 (18 + 1) ∗ 50 𝑚𝑚 𝑊𝑐𝑎𝑛𝑎𝑙 = + 1000 1000 Por lo tanto: 𝑾𝒄𝒂𝒏𝒂𝒍 = 𝟏. 𝟏𝟖 𝒎 = 𝟏. 𝟐𝒎 Tirante de agua en Canal Despejando de la ecuación del área ( A= y*w), obtendremos que el tirante en el canal es: 𝑡𝑐𝑎𝑛𝑎𝑙 = 𝐴𝑡𝑟𝑎𝑛𝑠 𝑊𝑐𝑎𝑛𝑎𝑙 Donde: 0.18 𝑚 = 0.225 𝑚 1.2 𝑚 𝑡𝑐𝑎𝑛𝑎𝑙 = 𝟎. 𝟏𝟓 𝒎 𝑡𝑐𝑎𝑛𝑎𝑙 = Altura de rejilla mínima Conociendo el tirante de agua en el canal y el valor del sobre borde, podemos obtener la altura de la rejilla: ℎ𝑚𝑖𝑛 = 𝑡𝑐𝑎𝑛𝑎𝑙 + 𝑆𝑜𝑏𝑟𝑒 𝐵𝑜𝑟𝑑𝑒 Donde: ℎ𝑚𝑖𝑛 = 0.15 𝑚 + 0.30 𝑚 𝒉𝒎𝒊𝒏 = 𝟎. 𝟒𝟓 𝒎 Radio Hidráulico Lo podemos conocer con la siguiente ecuación: 𝑡𝑐𝑎𝑛𝑎𝑙 ∗ 𝑊𝑐𝑎𝑛𝑎𝑙 𝑅𝐻 = 2 ∗ 𝑡𝑐𝑎𝑛𝑎𝑙 + 𝑊𝑐𝑎𝑛𝑎𝑙 0.15 ∗ 1.2 𝑅𝐻 = 2 ∗ 0.15 + 1.2 Finalmente obtenemos que; 𝑹𝑯 = 𝟎. 𝟏𝟐𝒎 Pendiente del Canal Se utilizará la ecuación de Manning para conocer la pendiente en el canal: 𝑆=( 𝑉 ∗ 𝑛 𝑚𝑎𝑛𝑖𝑛𝑔 2 ) 𝑅𝐻 2/3 Donde, 0.64 𝑚/𝑠 ∗ 0.013 2 𝑆=( ) 0.12 𝑚2/3 𝑺 = 𝟎. 𝟏𝟐% Pérdida de Carga permitida: Para obtener la pérdida en la rejilla necesitamos una serie de parámetros que hemos definido anterior mente y son los que detallamos a continuación: β, Factor de forma de las barras de la rejilla, y como nuestra rejilla es rectangular, β es 2.42 s es el espesor de las barras, el cual es conocido y es ½ in equivalente a 1.27cm b es la separación de las barras, de 50 mm V es la velocidad de aproximación, la cual es conocida y es 0.64 m/s 𝜃 es el ángulo de inclinación de la reja con respecto a la horizontal y es 30° 𝑠 1.33 𝑉 2 ℎ𝑓 = β ( ) 𝑠𝑒𝑛 𝜃 𝑏 2𝑔 12.70 𝑚𝑚 4/3 (0.64 𝑚/𝑠)2 ℎ𝑓 = 2.42 ( ) 𝑚 𝑠𝑒𝑛 30° 50 𝑚𝑚 2 ∗ 9.81 2 𝑠 Finalmente; Las Pérdidas de Carga por Fricción debido al paso de las aguas a través de las Rejillas suelen estar por debajo de los 5 cm y para nuestro diseño será: 𝒉𝒇 = 𝟎, 𝟎𝟎𝟒𝟏 𝒎 < 𝟎. 𝟎𝟓 𝒎 𝑶𝒌! TABLA DE RESULTADOS F.D.M Qmax REJILLAS 10072.06737 m3/d 2,661,040.20 gpd 1.25 12590.08422 m3/d Velocidad del flujo a través de las rejillas ángulo de inclinación Factor de forma - Rejilla rectangular (Cf) Factor de forma - Rejilla circular Espaciado entre rejillas Gravedad Manning (n) Pendiente del canal de entrada Tirante del agua del canal Ancho del canal 0.6 30 2.42 1.79 40 9.81 0.013 0.01% 0.451935896 0.903871792 Q medio Tirante de agua en el canal Ancho del canal mm m2/s % m m 0.46 0.91 0.116574854 m3/s 0.278487467 m/s Área sumergida rejillas 0.194291423 12.7 37 50 18 0.170 0.200 Area Transversal 0.180 V Ancho del Canal 0.648 1.179 1.200 0.150 0.300 0.450 Tirante de Agua en Canal Sobre Borde Altura de Rejilla Minimo RH Pendiente del Canal hf 0.14571857 m3/s m/s ° Q medio V Tamaño de barras Espaciado de las barras # Barras Tirante Sumergida Rejillas Usar 0.11657485 m^3/s Qdm*22820 116.61 L/s m mm mm mm 0.50 plg 1 1/2 plg 2 plg m m m2 m /s m m m m 0.120 0.001203056 0.004 m DISEÑO DE CANAL RECTANGULAR A MAXIMA EFICIENCIA HIDRAULICA Q medio F. D. M. Q máx QD 10,072.07 m3/d 0.117 m3/s 2,661,040 gpd 117 L/s 1.2 3,193,248 12,086.48 m3/d 0.140 m3/s gpd 0.140 Pend (S) = 0.140 1 m3/s %o n= 0.013 H°C° Qd = Empleamos la ecuación de Manning: 𝟓 𝟏 Qi = 𝒏 ∗ 𝑺 𝟎,𝟓 ∗ 𝑨𝟑 𝟐 𝑷𝟑 Diseñamos a máxima eficiencia hidráulica para canal rectangular Resultado: Y= 0.314 m Constructivamente: Y= 0.4 m m3/s Ahora calculo la base en función del tirante normal B = 0.80 m Área Hidráulica: A = b*y A = 0.8 * 0.4 A = 0.32 m2 Velocidad en el canal: V = Q/A = 0.14 /0.32 V = 0.44 m/s Verificación del Numero de Froud N = V/(g*y) N= (0.44) / (9.81*0.314) N = 0.14 adm DESARENADOR Los desarenadores son obras hidráulicas que sirven para separar (decantar) y remover (evacuar) después, el material sólido que lleva el agua de la fuente o toma. El material sólido que se transporta ocasiona perjuicios a la planta: • Una gran parte del material sólido va depositándose en el fondo de canales disminuyendo su sección Esto aumenta el costo anual de mantenimiento y produce molestas interrupciones • Las partículas arrastradas por el agua pasa a los procesos subsecuentes entorpeciendo la labor de potabilización e interfiriendo con el funcionamiento de la maquinaria. Esto significa una disminución del rendimiento y a veces exige reposiciones frecuentes y costosas • Las partículas entorpecen y retrasan los procesos de remoción de contaminantes. Algunos criterios de diseño para el desarenador •El periodo de operación es de 24 horas por día •Debe existir una transición en la unión del canal o tubería de llegada al desarenador para asegurar la uniformidad de la velocidad en la zona de entrada. Como esta transición tiene mucha influencia en la eficiencia del sistema, el ángulo de divergencia debe ser suave, no mayor de 12°30´ •La llegada del flujo de agua a la zona de transición no debe proyectarse en curva pues produce velocidades altas en los lados de la cámara •La sedimentación de arena fina (d<0.01 cm) se efectúa en forma más eficiente en régimen laminar con valores de número de Reynolds menores de uno. Cálculo del diámetro de las partículas a sedimentar Arena muy gruesa Arena Gruesa Arena mediana Arena Fina Arena muy fina Limo Arcilla DATOS: d Q n P 1 0.5 0.25 0.1 0.05 0 < @ @ @ @ @ @ @ 1.5 mm 116.61 L/s 0.013 2 % 2 1 0.5 0.25 0.1 0.05 0.002 mm mm mm mm mm mm mm Diámetro de la Partícula Caudal de Diseño Rugosidad de Manning pendiente Entrada y Salida del canal Cálculo de velocidad de flujo La velocidad en un desarenador se considera lenta cuando está comprendida entre 0,10 a 0,60 m/s. La elección puede ser arbitraria o puede realizarse o utilizando la fórmula de Camp. 𝑽𝒅 = 𝒂√𝒅 Diámetro d (mm) d < 0,1 mm 0.1 mm< d < 1 mm d > 1mm Donde: Vd d a a 51 44 36 44.09 1.5 36 velocidad de escurrimiento cm/s diámetro mm. constante en función al diámetro Ancho de la cámara (ASUMIDO) B= 0.6 m Altura de la Cámara de Sedimentación La altura de la cámara de sedimentación la podemos calcular con la siguiente formula: 𝑄𝑑 𝐻= 𝑉𝑑 ∗ 𝐵 𝑚3 0.11661 𝑠 𝐻= 𝑐𝑚 44.09 𝑠 100 𝑐𝑚 ∗ 0.60 𝑚 𝐻 = 0.4408𝑚 Redondeamos y nos queda una altura de cámara de 0.50 m. 𝐻 Luego se debe verificar la relación de 𝐵 0.8 ≤ 𝐻 ≤ 1.0 𝐵 𝐻 = 0.83 < 1.0 𝐶𝑈𝑀𝑃𝐿𝐸 𝐵 Verificando el tipo de flujo: Número de Reynolds 𝑉= 𝑄 𝐴 𝑉 = 0.16195 𝑅𝑒 = 𝑉 ∗ 𝑅ℎ 𝑣 Donde: V= 0.16195 m/s (Velocidad) 𝐴 Rh = 𝑃 = (Radio Hidráulico) (0.60 ∗ 1.20) 𝑅ℎ = = 0.300 𝑚 ((2 ∗ 0.60) + 1.20) 𝑚 𝑠 v= 1.01 E-06 N·s/m² (Viscosidad del flujo a 20 °C) 𝑅𝑒 = 0.16195 ∗ 0.300 0.000001011 𝑅𝑒 = 48103,9604 𝑭𝒍𝒖𝒋𝒐 𝑻𝒖𝒓𝒃𝒖𝒍𝒆𝒏𝒕𝒐 Tipos de Flujo Re < 2000 2000 < Re < 4000 Re > 4000 Laminar Transición Turbulento Tabla No 4. Tipo de flujo según el número Reynolds Cálculo de la velocidad de Sedimentación Flujo Laminar Velocidad de Sedimentación según Diámetro de la Partícula D (mm) 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.7 0.8 1 2 3 5 Vs (cm/s) 0.178 0.692 1.56 2.16 2.7 3.24 3.78 4.32 4.86 5.4 5.94 6.48 7.32 8.07 9.44 15.29 19.25 24.9 D= 1.5 mm diametro de la particula Interpolacion D mm 1 2 3 1 1.5 2 Vs = Vs= Vs (cm/s) 9.44 Vs 15.29 12.365 cm/s 0.124 m/s Flujo Turbulento Para un flujo turbulento la velocidad de sedimentación se calcula mediante la siguiente formula: 𝑉𝑠 = √(𝛾𝑠 − 1) ∗ 𝛾𝑠 g d c 4∗𝑔∗𝐷 3∗𝑐 peso específico de las partículas (g/cm3) aceleración de la gravedad (m/s2) diámetro de las partículas (cm) coeficiente de resistencia de los granos 2.625 9.81 0.150 0.500 El peso específico de las partículas esta entre 2.60 y 2.65 utilizaremos el promedio para el cálculo de la velocidad de sedimentación. 𝑉𝑠 = √(2.625 − 1) ∗ 4 ∗ 9.81 ∗ 0.150 3 ∗ 0.500 Vs= 2.525 cm/s Vs= 0.025 m/s Tiempo de Retención 𝑇𝑠 = 𝐻 𝑉𝑠 𝑇𝑠 = 4.04 𝑠 𝐹𝑙𝑢𝑗𝑜 𝐿𝑎𝑚𝑖𝑛𝑎𝑟 𝑇𝑠 = 19.80 𝑠 𝐹𝑙𝑢𝑗𝑜 𝑇𝑢𝑟𝑏𝑢𝑙𝑒𝑛𝑡𝑜 𝑇𝑠 = 𝑒𝑠 𝑒𝑙 𝑡𝑖𝑒𝑚𝑝𝑜 𝑞𝑢𝑒 𝑑𝑒𝑚𝑜𝑟𝑎 𝑙𝑎 𝑝𝑎𝑟𝑡𝑖𝑐𝑢𝑙𝑎 𝑒𝑛 𝑐𝑎𝑒𝑟 𝑎 𝑙𝑎 𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑒 𝑑𝑒𝑙 𝑓𝑜𝑛𝑑𝑜 Longitud de la Cámara Para calcular la longitud de la cámara utilizaremos la siguiente formula: 𝐿 = 𝑘 ∗ 𝑉𝑑 ∗ 𝑇𝑠 Donde k es un coeficiente de seguridad usado en desarenadores de bajas velocidades para tomar en cuenta los efectos de la turbulencia y depende de la velocidad de escurrimiento de acuerdo con la siguiente tabla: Velocidad de escurrimiento (m/s) 0.2 0.3 0.5 K 1.25 1.5 2 Interpolacion Vd k 0.3 1.5 0.44 k 0.5 2 1 2 3 k= 1.8523 cm/s Flujo Laminar 𝐿 = 𝑘 ∗ 𝑉𝑑 ∗ 𝑇𝑠 𝑐𝑚 1.8523 ∗ 44.09 𝑠 ∗ 4.04 𝑠 𝐿= 100 L = 3.30 m y redondeamos a 4.00 m por motivos constructivos. Flujo Turbulento 𝑐𝑚 1.8523 ∗ 44.09 𝑠 ∗ 19.80 𝑠 𝐿= 100 L = 16.17 m y redondeamos a 17.00 m por motivos constructivos. Transición de Entrada 𝐿𝑡 = 𝑇2 − 𝑇1 2 ∗ 𝑇𝐴𝑁(12.5°) 𝐿𝑡 = 0.60 − 1.20 2 ∗ 𝑇𝐴𝑁(12.5°) Lt = −1.35m y utilizamos 1.00 m por motivos constructivos Lt = longitud de transición (m) T2= (0.60) espejo de agua en la cámara de sedimentación (m) T1= (1.20) espejo de agua en el canal de entrada (m) Dimensionamiento Final Transición de entrada y salida Canal de Ingreso Diseño de Filtros Eliminar las partículas que no se pudieron eliminar en la sedimentación es trabajo del filtro. La operación de estos se realiza mediante la maniobra de válvulas que permiten operar el filtro dependiendo de la cantidad de agua disponible. Variará dependiendo de la demanda de la caja de almacenamiento que dispongamos. La decisión de lavar el filtro dependerá de la carrera que le damos y de las mismas condiciones que se estén presentando en el momento. La mayoría de los filtros utilizados en el tratamiento de aguas utiliza el mismo mecanismo de operación. Algunas de las partículas removidas son arcillas, limos, microorganismos, substancias orgánicas, incluyendo algas, precipitados de aluminio, fierro, manganeso. Proceso de Filtración Caudal de Diseño de la Planta Qd Número de Filtros N 2.661 mgd 10071.915 m3 / d 7.0 4.0 Ancho A 4.00 m Largo L 4.00 m Área de Filtro Área 16.000 m2 Rata Promedio de Filtración Rf 89.928 m3 / m2 / día Caudal Promedio de un (1) Filtro (Q) en función de la Tasa de Filtración (T) K = Au/86400 1.852E-04 Para T = Tp 89.928 m3 / m2 / día 0.017 m3 / s 1438.845 m3 / día Q Pérdidas durante el proceso de filtración a.- Pérdida entre el canal común y el filtro (Hfa) Orificio Diámetro de Orificio 24 plg Área A 0.292 m2 Coeficiente de Caudal para Orificio Cd 0.60 Gravedad g 9.81 Hf Orificio m / s2 4.5E-4 m Válvula de Mariposa K K 0.24 Velocidad V 0.057 m/s Tipo de Entrada de Borda K K Hf Válvula Mariposa Hf Hfa Hf 1.00 2.06E-04 m 2.06E-04 m 6.56E-04 2.35E-03 m m b.- Pérdida en el Lecho Filtrante Arena Espesor de Lecho Filtrante h 0.25 m Tamaño Efectivo E 0.50 mm Coeficiente de Uniformidad Cd 1.50 Peso Específico 2.50 g / cm3 Porosidad 42 % Dureza Mohr 7 Hfbl = 0.245 0.245 = 1.20E-03 *T 0.108 Antracita Espesor de lecho Filtrante h 0.50 m Tamaño Efectivo E 1.00 mm Coeficiente de Uniformidad Cd 1.50 Peso Específico 1.50 g / cm3 Porosidad 45 % Dureza Mohs 3 Hfb2 0.047 m = 2.30E-04 *T 0.21 m Hfb = Hfbl + Hfb2 0.129 m (Hfb = 1.43E-03 *T) 0. m c.- Pérdida en el Lecho de Sustentación Se utilizará Grava graduada Hfc 0.024 (Hfc = 1.15E-04 *T) 0.012 d.- Pérdida en el Fondo Falso Se utilizará un fondo falso de hormigón armado con boquillas Separación entre boquillas (so) 0.200 Separación de pared a centro de boquilla (sp) 0.100 Número de boquillas a lo ancho (NvLc) = Lb/so 20 Número de boquillas a lo ancho (NvLl) = LI/so 20 Número de boquillas por filtro (Nov) = NvLc*NvLl 400 Boquillas por metro cuadrado (Nv) = Nov/Au 25.000 Número de orificios por boquillas (AV) 8 Número de orificios por filtro (Nof) = Nov*Av 3,200 Diámetro de orificio (Diao) 3/8 plg Área de orificio (Ao) 7.13E-05 m2 Hfd=((K/Nof)^2/(2*(cv)^2*(Ao)^2*g))*T^2 = 0.004 (m) 7.55E-04 m (Hfd = 9.34E-08 *T^2) 7.55E-04 m m2 e.- Pérdida en el Orificio y Válvula de Mariposa de Salida Orificio Diámetro de Orificio 24 plg Área A 0.292 m2 Cd Cd 0.600 Gravedad g 9.810 m / s2 4.61E-04 m Hf Hf 4.61E-04 m Válvula de Mariposa K K 0.240 Velocidad V 0.057 0.057 Entrada de Borda K K 1.000 Hf 2.06E-04 ((kol+ko2)*K^2/((Are2)^2*2*g))*T^2 2.06E-04 m Hf 6.67E-04 m (Hfe = 2.90E-7*T^2) 2.35E-03 f. Pérdida en Vertederos Comunes de Salida N Vert L Vert 2.000 2 m 0.063 0.096 Resumen de las pérdidas durante la filtración (Hft) m m Hf Hft 0.155 m Tasa Declinante Caudal de Diseño Qd 2.661 Número de Filtros N 7 Tasa Promedio de Filtración Tp 89.928 m3 / m2 / día Altura Disponible Hd 0.900 m Nivel de Vertedero (REF) 0.000 m Nivel Mínimo de Agua (N1) 0.780 m Nivel Máximo de Agua (N2) 0.900 m Variación de Nivel (H1) 0.120 m Tasa Máxima Teórica (TMAX) 359.000 m / m2 / día Relación: T(1)/TM 1.510 Relación: TMAX/TM 3.992 mgd 3 Valores de Tasa de Filtración m3 / m2 / día Pérdida de carga (m) T(1) T(2) T(3) T(4) T(5) T(6) T(7) T(8) 309 271 229 198 171 147 127 110 H F(1)=0.78 HF(2)=0.69 HF(3)=0.59 HF(4)=0.51 HF(5)=0.45 HF(6)=0.39 HF(7)=0.34 HF(8)=0.30 Proceso de Lavado 2.661 mgd 10 071.915 m3 / día N A L 7 4.000 4.000 m m Área 16.000 m2 0.437 0.500 m / min m / min Tasa 720.000 m3 / m2 / día K 1.852E-04 Qd Qd Número de Filtros Ancho Largo Área Velocidad de Lavado Máxima Velocidad de Lavado Velocidad de Diseño Q 0.133 m3 / s 11520.00 m3 / día Pérdidas durante el proceso de retrolavado a.- Pérdida en el orificio y válvula de mariposa de entrada (Hfa) Orificio Diámetro de Orificio (Dial) 24 plg Área (Arel) = PI()*((Dial)*2,54/100)^2/4 0.292 cd 0.600 g 9.810 m / s2 Hfal = Q^2/(2*(cv)^2*(Arel)^2*g) (K^2/(2*(cv)^2*(Arel)^2*g))*TI^2 0.030 0.030 m m2 Válvula de Mariposa Velocidad (Vel l) = Q/Arel 0.457 kol 0.240 Hfa2 = kol*(Vell)^2/(2*g) 0.003 Hfa = Hfal + Hfa2 0.032 b.- Pérdida en el Lecho Filtrante (Hfb) Arena = 0.90*L 0.225 Antracita = 0.40*L 0.200 Hfb = Hfbl + Hfb2 0.425 c.- Pérdida en el Lecho de Sustentación (Hfc) Se utilizará Grava Graduada Hfc = VI*L/3 = 0.75*0.50/3 0.083 m/s m m m m d.- Pérdida en el Fondo Falso (Hfd) Se utilizará un fondo falso de hormigón armado con boquillas Separación entre boquillas (so) 0.20 Separación de pared a centro de boquilla (sp) 0.10 Número de boquillas a lo ancho (NvLc) = Lb/so 20 Número de boquillas a lo ancho (NvLl) = LI/so 20 Número de boquillas por filtro (Nov) = NvLc*NvLc 400 Boquillas por metro cuadrado (Nv) = Nov/Au 25 Número de orificios por boquillas (AV) 8 Número de orificios por filtro (Nof) = Nov*Av 3,200 Diámetro de orificio (Diao) 3/8 m m m plg Área de orificio (Ao) = PIQ*(Diao/100)^2/4 0.0001 m2 Hfd=(Q/Nof)^2/(2*(cv)^2*(Ao)^2*g) 0.048 m e.- Pérdida en vertedero de salida (Hfe) Número de Canaletas por Filtro (NCF) 2 Longitud de Canaletas (LCan) = LI 4.00 Longitud de vertedero (Lv) = NCF*LCan*2 16.000 Hfe = (K/(1.838*Lv))^(2/3)*TI^(2/3) 0.027 f.- Pérdida en vertederos comunes a la salida (Hff) Número de Vertederos (NVer) 2 Longitud de vertedero (LVer) 2.00 Hff=(((QD/86400)-Q)/(1.838*NVer*LVer))^(2/3) 0.035 m m m m m Resumen de las pérdidas durante el retrolavado Hft = Hfa+Hfb+Hfc+Hfd 0.589 m Diferencia de crestas de salida de agua filtrada y salida de retrolavado Hft+Hfe-Hff 0.581 m Planos de Filtro Cloración En todo el mundo, el mecanismo de desinfección más aplicado en los sistemas de abastecimiento de agua es el que emplea el cloro y sus compuestos derivados como agentes desinfectantes. Fue introducido masivamente a principios del siglo XX y constituyó una revolución tecnológica, que complementó el proceso de filtración que ya era conocido y utilizado para el tratamiento del agua La cloración incrementó en 50 % la esperanza de vida de los países desarrollados. Aunque el cloro y sus derivados no son los desinfectantes perfectos, muestran las siguientes características que los hacen sumamente valiosos •Tienen una acción germicida de amplio espectro •Muestran una buena persistencia en los sistemas de distribución de agua, pues presentan propiedades residuales que pueden medirse fácilmente y vigilarse en las redes después que el agua ha sido tratada o entregada a los usuarios •El equipo para la dosificación es sencillo, confiable y de bajo costo. Además, para las pequeñas comunidades hay dosificadores de “tecnología apropiada” que son fáciles de usar por los operadores locales • El cloro y sus derivados se consiguen fácilmente, aun en lugares remotos de los países en desarrollo •Es económico y eficaz en relación con sus costos. Cloro Liquido Dosis Tiempo de Minima Almacenamiento(meses) (mg/l) 3a6 Datos DM (Dosis Maxima) Dm (Dosis Minima) T (tiempo) T (tiempo) Q(Caudal) Q(Caudal) C(Concentracion) Peso del Cilindro Ac (A. Cilindro) D (Dosis Promedio) W (Peso de Cloro Requerido en el periodo de almacenamiento) 3 1 90 7776000 0.117 117 3500 67 0.071 mg/L mg/L dias s m^3/s l/s mg/L kg m^2 2 mg/L 1819.584 kg Dosis Maxima (mg/l) 1 Concentracion de la Solucion (mg/l) 3 3500 N(Cantidad de Cilindros) Area Total de ocupada por los Cilindros Q (Caudal minimo de agua requerida para la operación del eyector) W (Capacidad requerida del equipo) W max (Clorador Tamaños Comerciales) Wmin (Capacidad minima Del Clorador) 28 Cilindros 2.485 m^2 0.000100286 m^3/s 1263.6 g/hr 388.8888889 mg/s 19.44444444 g/hr Area de la Tuberia v A tuberia Diametro de la Tuberia Utilizar 0.9 0.000111429 0.011911142 0.889 1 m/s m^2 m plg plg f L Ho 0.03 5 m 0.243805533 m Coeficiente de Perdidas Menores Hm 0.183715596 m Carga dinamica total H Ht 30 m 30.42752113 m Potencia de la Bomba Peso específico del agua Eficiencia Potencia 1000 kg/m^3 0.85 0.034583051 Hp Volumen del tanque de contacto de cloración T (tiempo) Volumen 25 min 175.5 m^3 Floculador Se acostumbra a clasificar los floculadores en mecánicos e hidráulicos Una clasificación más amplia podría ser realizada en base a la expresión CGT, que representa el mejor proceso. De acuerdo a esa expresión, una determinada floculación se logra manteniendo una dada concentración de flóculos o aplicando un gradiente de velocidad al agua, o a través de una combinación de ambos De este modo se clasifica a los floculadores en • Floculadores de contacto de sólidos o en manto de lodos •Floculadores de potencia o de disipación de energía (mecánica o neumática) DATOS QD N N0 Qpor FLOCULADOR g peso especifica gama TEMPERATURA VISCOSIDAD Rugosidad (n) 2.661 4 4 2514.645 9.81 997 25 9.34E-05 0.013 Mgd m3/dia m/s^2 kg/m^3 Kg-seg/m^2 10058.58 m^3/dia |Floculador Ancho del Floculador: Longitud Total de la Sección: Altura Promedio del Agua en el Floculador: Volumen Disponible del Floculador: Tiempo Hidráulico de Retención: Espaciado de Tabiques en m: Espesor de Tabiques m: Separación de Tabiques Area entre Tabiques: Ancho de Giros: Largo de Tabiques: Longitud de Traslape Vertical Tabiques: Porcentaje de Traslape: Velocidad de Flujo entre Tabiques: Longitud de Recorrido del Flujo Espaciado inicial de tabiques Número de Tabiques: Largo Total de la Sección: Pérdida de Carga en los Giros (180°): Perímetro Mojado de la Sección: Radio Hidráulico de la Sección: Pérdida de Carga en los Tramos Rectos: Pérdida de Carga Total de la Sección: Tiempo Hidráulico de Retención Real: Longitud Real de Recorrido de Flujo Pendiente del Fondo: Gradiente de Velocidad: a L H V th Espt tb At ag Ltab Vt Lc Espt Nt LTotal Hf180° PM Rh Hf HfT th REAL Lc REAL S G asumido asumido asumido asumido asumido 12 3 1 36 20.6152359 0.5 0.1 0.6 0.5 0.75 11.25 10.5 87.5 0.05820938 72 0.5 5 3 0.00207237 2.5 0.2 0.00057566 0.00264803 17.3941053 60.75 4.3589E-05 5.20426247 m m m m^3 min m m m m^2 m m m % m/s m m m m m m m m min m seg-1 Floculador Hidráulico Horizontal Caudal Q 117 L/s 2.661040 mgd Número de Secciones N 3 unidades Longitud del Floculador L 12 m G1 50 s-1 G2 35 s-1 G3 25 s-1 G4 15 s-1 Tiempo de Floculación t 21 min Temperatura T 24 ºC 1,000 Coeficiente de Fricción f Gradientes 0.30 Volumen por cada Profundidad de Agua Ancho Total del Floculador Usando Cámaras Iguales Ancho Total del Floculador Sección Nº 1 21 min V=Qt 146.88 m3 h 1.00 m W 12.24 m 21.00 m N 3 unidades W 7 m G 50 s-1 g 1.14E-03 Pa s 9.801 m / s2 t/N 7 min 24 Tabiques e 0.50 m e 0.45 m Hf Primera Sección hf 0.12 m Velocidad del Flujo v 0.23 m/s 0.1 <v< 0.30 d 1.5e Gravedad Asumir t homogéneo para cada Sección Separación entre Tabiques Valor Mínimo Recomendado Separación Pared Tabique G Sección Nº 2 0.75 m 35 s-1 g 1.14E-03 Pa s 9.801 m / s2 t/N 7 min 19 Tabiques e 0.63 m e 0.45 m Hf Segunda Sección hf 0.06 m Velocidad del Flujo v 0.18 m/s 0.1 <v< 0.30 d 1.5e Gravedad Asumir t homogeneo para cada Sección Separación entre Tabiques Valor Mínimo Recomendado Separación Pared Tabique G Sección Nº 3 0.95 m 25 s-1 g 1.14E-03 Pa s 9.801 m / s2 t/N 7 min 15 Tabiques e 0.80 m e 0.45 m Hf Segunda Sección hf 0.03 m Velocidad del Flujo v 0.15 m/s 0.1 <v< 0.30 d 1.5e Gravedad Asumir t homogeneo para cada Sección Separación entre Tabiques Valor Mínimo Recomendado Separación Pared Tabique 1.20 hft 0.21 m DISEÑO DE SEDIMENTADOR CONVENCIONAL Un Sedimentador o Decantador es un dispositivo usado para separar, por gravedad, las partículas en suspensión en una masa de agua. El proceso de sedimentación puede ser benéfico, cuando se piensa en el tratamiento del agua, o perjudicial, cuando se piensa en la reducción del volumen útil de los embalses, o en la reducción de la capacidad de un canal de riego o drenaje. La sedimentación es un proceso que forma parte de la potabilización del agua y de la depuración de aguas residuales. Potabilización del agua En la potabilización del agua, el proceso de sedimentación está gobernado por la ley de Stokes, que indica que las partículas sedimentan más fácilmente cuanto mayor es su diámetro, su peso específico comparado con el del líquido, y cuanto menor es la viscosidad del mismo. Por ello, cuando se quiere favorecer la sedimentación se trata de aumentar el diámetro de las partículas, haciendo que se agreguen unas a otras, proceso denominado coagulación y floculación. Tratamiento de las aguas residuales En el tratamiento de las aguas residuales, este proceso se realiza para retirar la materia sólida fina, orgánica o no, de las aguas residuales, aquí el agua pasa por un dispositivo de sedimentación donde se depositan los materiales para su posterior eliminación, el proceso de sedimentación puede reducir de un 20 a un 40 % la DBO51 y de un 40 a un 60 % los sólidos en suspensión. CALCULOS PARA EL DISEÑO DEL SEDIMENTADOR CONVENCIONAL Caudal de Diseño: 117 𝑙/𝑠 Número de Sedimentadores (N): 5 Caudal por sedimentador: 𝑄𝑑 𝑁 = 23.4 𝐿 𝑠𝑒𝑔 Utilizando placas planas de 2.40m * 1.20m * 0.01m y área útil de sedimentación de tasa alta de 4m * 2.35m se tiene: 𝐶𝑠 = 𝑄 0.0234 ∗ 86400 = = 172.06 𝐴 4 ∗ 2.35 𝑉𝑜 = 𝑄 0.0234 ∗ 86400 𝑚 𝑚 = = 198.68 = 0.14 𝐴 ∗ 𝑠𝑒𝑛𝜃 5 ∗ 2.35 ∗ 𝑠𝑒𝑛60 𝑑í𝑎 𝑚𝑖𝑛 Utilizando una separación entre placas de 6cm, la longitud relativa de sedimentación es: 1 120 = = 20 𝑑 6 𝐿= Viscosidad cinemática (υ): 1.011x10-6 𝐿′ = 0.013 ∗ 𝑉𝑜 ∗ 𝑑 0.013 ∗ 0.14 ∗ 0.06 = = 1.80 𝜐 60 ∗ 1.011𝑥10−6 L’<L Lc = L – L’ = 20 – 1.80 = 18.2 Velocidad critica de asentamiento o carga superficial de sedimentación Vsc = 𝑆𝑐 ∗ 𝑉𝑜 1 ∗ 307.8 = = 20.04 𝑆𝑒𝑛𝜃 + 𝐿𝑐 ∗ 𝐶𝑜𝑠𝜃 𝑠𝑒𝑛60 + 18.10 ∗ 𝑐𝑜𝑠60 Cumple para flósculos de alambre 14-30 Numero de Reynolds Nre = Vo ∗ d 198.68 ∗ 0.06 = = 136.47 𝜐 86400 ∗ 1.011𝑥10−6 Tiempo de retención en la celda t= 1.2 1.2 = = 8.57 𝑚𝑖𝑛 𝑉𝑜 0.14 Tiempo de retención en el tanque de sedimentación t= 𝑉 5 ∗ 2.35 ∗ 3.30 = = 27.62 𝑚𝑖𝑛 𝑄 0.0234 ∗ 60 El número de placas planas será M= 𝐿𝑠∗𝑠𝑒𝑛𝜃+𝑑 𝑑+𝑒 = 5∗𝑠𝑒𝑛60 +0.06 0.06+0.01 = 𝟔𝟑 CONCLUSIÓN Si bien el tratamiento de aguas es un área tradicional de la Ingeniería, está siempre vigente. Las normativas ambientales estrictas, la presión social, y en muchos casos la escasez de agua de una región, obligan a incrementar cada vez más los niveles de tratamiento para efluentes industriales y municipales. Es importante a la hora de diseñar cada uno de estos elementos contemplemos las necesidades de cada caso a tratar, el ambiente y ecosistema en el que está situada la cuenca de interés. Los ingenieros en ejercicio disponen de un amplio conjunto de tecnologías para alcanzar las metas de tratamiento requeridas para cada aplicación particular. El estudio y conocimiento de estas tecnologías es fundamental para tomar decisiones acertadas en cada proceso. Estos diseños nos acercan a tratar el agua con más eficiencia. Un sistema de tratamiento de aguas residuales para que sea sostenible y apropiado tiene que tener una mínima utilización de recursos, incluyendo la disponibilidad del espacio, y generación de residuos, ser de bajo coste y al mismo tiempo tiene que ser aceptado positivamente por la población a la que sirve. Al realizarse el proyecto propuesto, se alcanzará un gran beneficio para el ecosistema y un aporte valioso para el desarrollo de la población por la importancia que tiene la depuración de las aguas residuales domésticas. Por ultimo podemos mencionar que, todos los elementos de una planta de tratamiento antes estudiado y diseñados tienen su función específica y el conjunto de todos ellos logran el funcionamiento efectivo de la misma. Siempre y cuando todos estén diseñados en función del mismo caudal de diseño.