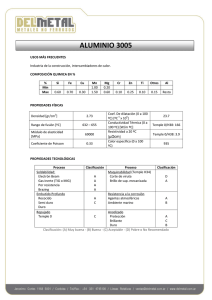

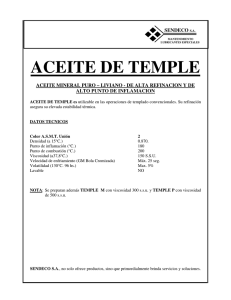

Temple y revenido Figueroa Blanco Laura Sofía, Fontes Ruíz Rodrigo, Morales Huerta Saúl Isaac, Santos Martínez Jayr. RESUMEN: En la presente práctica se llevaron a cabo los tratamientos térmicos de temple y revenido, en los aceros 1045 y 8620; efectuando pruebas metalográficas para las piezas de llegada, temples ordinarios en agua para cada tipo, y temple en agua y aceite acompañados de revenidos altos y bajos, teniendo así un total de 12 piezas a analizar. 10 de ellas se sometieron primeramente a una temperatura de austenización de 850 °C, durante un tiempo de 25 minutos, después se templaron en los medios anteriormente mencionados, y posteriormente en 8 probetas se realizó el tratamiento de revenido según el caso. Finalmente, se realizaron pruebas de dureza HRA y HRB en todas las probetas después de los tratamientos, y se capturaron las imágenes de sus metalografías correspondientes. PALABRAS CLAVE: Aceros 1045 y 8620, temple, revenido alto, revenido bajo, temple ordinario, medio de temple, dureza, tenacidad. 1.- INTRODUCCIÓN Temple Es un tratamiento térmico que consiste en enfriar súbitamente una pieza desde temperatura de austenización, con la finalidad de obtener una estructura martensítica que le confiera a la aleación elevada dureza (HRC 40-60 aprox.) La rapidez de enfriamiento en un temple depende principalmente de dos factores: 1) La temperatura del medio de temple. La rapidez de enfriamiento a cualquier temperatura puede obtenerse de la curva de enfriamiento a través del trazado de una recta tangente a la curva a esta temperatura. Cuanto más próxima sea a la horizontal dicha tangente, menor será la rapidez de enfriamiento. 2) Velocidad del flujo de calor en la pieza de acero. Generalmente, es pequeña, por lo que el centro de una pieza grande se enfriará lentamente aun cuando la superficie se enfríe inmediatamente. No trae como consecuencia un cambio significativo en la conductividad térmica del acero. Etapas en el temple. La estructura, dureza y resistencia resultantes de una operación de tratamiento térmico se determinan por la velocidad de enfriamiento real obtenida del proceso de temple. Si la velocidad de enfriamiento real excede a la rapidez crítica de enfriamiento, sólo se obtendrá martensita. Si la velocidad de enfriamiento real es menor que la rapidez crítica de enfriamiento, la pieza no endurecerá completamente. Con respecto a lo anterior, a mayor diferencia entre las dos rapideces de enfriamiento, los productos de transformación serán más blandos y la dureza menor. Es importante conocer el mecanismo de eliminación de calor durante el temple. Etapa A: Estado de enfriamiento por medio de una capa de vapor. En esta etapa, la temperatura del metal es tan alta que el medio de temple se vaporiza en la superficie del metal y una delgada y estable película de vapor rodea al metal caliente. El enfriamiento se efectúa por conducción y radiación a través de la película gaseosa y, como las películas de vapor son pobres conductoras del calor, la velocidad de enfriamiento es relativamente lenta a través de esta capa. Etapa B: Enfriamiento por transporte de vapor. Esta etapa empieza cuando el metal se ha enfriado a una temperatura tal que la película de vapor ya no es estable. Lo mojado de la superficie del metal por el medio de temple produce una violenta ebullición (gran generación de burbujas). El calor se elimina del metal muy rápidamente como calor latente de vaporización. Esta etapa es la más rápida del enfriamiento. Etapa C: Enfriamiento por medio del líquido. Esta etapa comienza cuando la temperatura de la superficie del metal alcanza el punto de ebullición del líquido de temple. Ya no se forma más vapor, de modo que el enfriamiento se efectúa por conducción y por convección a través del líquido. La velocidad de enfriamiento en esta etapa es la más lenta. Existen muchos factores que determinan la rapidez real de enfriamiento. Los más importantes son: El tipo de medio de temple La temperatura del medio de temple La condición superficial de la pieza El tamaño y masa de la pieza. Medios de Temple: El temple por lo general se realiza por inmersión en agua, salmueras acuosas, soluciones cáusticas, soluciones poliméricas, sales fundidas o baños de metales fundidos. En ciertos casos en aire quieto o gas forzado, o aire, por rocío, o por dados metálicos enfriados con agua. El medio de temple ideal debe tener velocidades de temple iniciales muy altos, esto es que las dos primeras etapas prevengan la formación de la fase perlítica o bainítica, y que la tercera etapa sea lenta para minimizar la distorsión y el agrietamiento. Los principales requerimientos para cualquier medio de temple son: Posea su propia velocidad de enfriamiento (para producir las propiedades requeridas). Debe poseer propiedades adecuadas absorción de calor, razonable oxidación y estabilidad al envejecimiento; que no pierda sus propiedades físicas durante el contacto con los sólidos calientes; etc. Bajo costo y con buena accesibilidad. Agua Ventajas: -Medio más conveniente, accesible, económico, y fácil de desechar. -Para producir altas velocidades de enfriamiento. -Efectivo para el rompimiento de las cascarillas de óxido. -Se usa comúnmente para templar aceros austeníticos y metales no-ferrosos después de tratamientos de solubilización a elevadas temperaturas. Desventajas: La 3era etapa se inicia en rangos de temperatura bajos, más abajo que el aceite, y en esta etapa la velocidad de enfriamiento es rápida. Altas tensiones residuales, distorsión y agrietamiento. Para templar solo piezas simétricas que no posean cambios de sección bruscos, o esquinas. Aceros de baja templabilidad (aceros de bajo C, de baja aleación y carburizados). La primera etapa se extiende, esta prolongación se incrementa con la complejidad de la pieza a templarse. Dureza dispareja, y esfuerzos no deseados. Corrosiva. Bacterias. Equipo periférico. Reproducibilidad. Requiere: control en la temperatura, agitación y contaminantes. La temperatura ideal 15-25 °C. Aceites. Clasificación se basa en: composición, potencia templante, temperaturas de operación y se agrupan como: convencionales, rápidos, martempering o temple en caliente. Convencionales. -Aceites minerales. Más simples y económicos. Pueden contener aditivos (estabilidad oxidación y corrosión). -Baja velocidad de enfriamiento durante la primera etapa, mayor en la segunda etapa y muy lenta en la tercera etapa. -Poco adecuados para aceros de baja templabilidad. Para aceros de alto C y aceros aleados. -Temperatura: 40-95 °C. Rápidos. -Aceites modificados para mayor estabilidad y viscosidad. Mayor vida. -Con aditivos para aumentar la velocidad de enfriamiento a altas temperaturas (1era y 2da etapas). Y con una 3era etapa lenta a bajas temperaturas (transformación martensítica) reduce la distorsión y el agrietamiento. -Aditivos para controlar la oxidación, mojado, viscosidad. -Temperaturas: 40-95 °C, 50-70 °C Martempering (temple en caliente). -Buena estabilidad térmica y oxidación. -Contienen inhibidores aumentar su vida útil. Revenido Es un tratamiento térmico posterior al temple, el cual puede producir en términos de microestructura desde una martensita de temple hasta carburos esferoidizados en una matriz de ferrita. Sirve para: ★ Ablandar la martensita de las piezas templadas, a través de precipitación de carburos. ★ Eliminar tensiones causadas en los calentamientos y enfriamientos. ★ Hacer insensibles al envejecimiento ciertos aceros. ★ Transformar la martensita tetragonal en cúbica y la austenita retenida en martensita y bainita. ★ Incrementar la tenacidad de la estructura austenítica mediante el recalentamiento de la pieza, disminuyendo así la fragilidad. PROCEDIMIENTO EXPERIMENTAL 1.- Se asignaron 12 probetas de 2 tipos de aceros: 8620 y 1045. 2.- Se determinó analizar una probeta de llegada de cada acero para saber en qué condiciones venía el material y comparar con los resultados esperados. 3.- El resto de las probetas se trataron a una temperatura de austenización de 850 °C por un tiempo de 25 minutos, y se establecieron las condiciones de temple y revenido a efectuar después de la austenización. 4.- Una pieza de acero 1045 y otra de 8620 se templaron en agua para determinar la respuesta de cada tipo de acero a este tratamiento térmico. 5.- Las 8 piezas restantes se templaron en tres diferentes medios de temple (agua, hielo y aceite) haciendo revenidos bajos o altos respectivamente. 6.- Se realizó la preparación metalográfica correspondiente a cada probeta, revelando químicamente con nital 2. 7.- Se procedió a tomar fotografías a 100 y 400X después de terminar la preparación metalográfica de cada pieza. 8.- Finalmente se tomaron durezas de cada probeta después de los tratamientos térmicos efectuados. RESULTADOS: Figura 1. Pieza de acero 1045 con temple en aceite y revenido alto a) Vista longitudinal 100x b) Vista transversal a 100x Figura 2. Pieza de acero 8620 con temple en salmuera y revenido bajo a)Vista longitudinal a 100x b)Vista transversal a 100x Figura 3. Pieza de acero 1045 con temple en agua a) Vista transversal a 100x b) Vista longitudinal a 100x Figura 4. Pieza de acero 8620 con temple en agua a) Vista transversal a 100x b) Vista longitudinal a 100x Figura 5. Pieza de acero 8620 con temple en aceite y revenido alto a) Vista longitudinal a 100x b)Vista transversal a 100x Figura 6. Pieza testigo de acero 8620 con vista longitudinal a 100x. Figura 7. Pieza de acero 1045 con temple en agua y revenido alto a) Vista transversal a 100x b) Vista longitudinal a 100x Figura 8. Pieza de acero 8620 con temple en salmuera y revenido alto a) Vista longitudinal a 100x b) Vista transversal a 100x Figura 9. Pieza de acero 1045 con temple en aceite y revenido bajo a) Vista transversal a 100x b) Vista longitudinal a 100x Figura 10. Pieza testigo de acero 1045 vista longitudinal a 100x Figura 11. Pieza de acero 8620 con temple en aceite y revenido bajo a) Vista longitudinal a 100x b) Vista transversal a 100x Figura 12. Pieza de acero 1045 con temple en agua y revenido bajo a) Vista transversal a 100x b) Vista longitudinal 100x Tabla 1. Durezas obtenidas para cada probeta. Pieza HRC promedio Acero 1045 temple en agua y revenido alto 34.94 Acero 1045 temple en aceite y revenido alto 29.5 Acero 1045 temple en aceite y revenido bajo 57.7 Acero 1045 testigo 10.7 Acero 1045 temple en agua 60.2 Acero 1045 temple en agua y revenido bajo 55.7 Acero 8620 temple en agua 47 Acero 8620 testigo 49.1hrb 47.3hra Acero 8620 temple en hielo revenido alto 27.875 Acero 8620 temple en aceite y revenido bajo 47 Acero 8620 temple en aceite y revenido alto 30.375 Acero 8620 temple en hielo y revenido bajo 46.8 Caracterización: Temple 1045 Hay zonas con bainita y otras con martensita, esto debido a que la pieza se segregó, esto quiere decir no hubo una correcta homogeneización del carbono a la austenita Testigo 1045 Muestra una microestructura constituida de ferrita con grandes colonias de perlita en su mayoría perlita fina formada de manera equiaxial, teniendo así una dureza baja en la escala HRC (se aconseja en presentar en otra escala como HRA). Testigo 8620 Microestructura formada por grandes colonias de ferrita y una menor cantidad de perlita principalmente fina formando una especie de pequeños ríos en una proporción aproximada de 70 ferrita y 30 perlita Aceros 8620 Temple en agua Acero de baja aleación especialmente diseñado para endurecimiento superficial por medio de la cementación, Tiene una excelente forjabilidad y soldabilidad. Su maquinabilidad es buena. Responde fácilmente al tratamiento térmico. Microestructura de Bainita Superior con pequeñas cantidades de Martensita de placa y en algunas partes se forman martensitas de listón con algunas ferritas widmanstatten. La dureza obtenida en estado de temple es aproximadamente 37 a 43 HRC. Temple en salmuera y revenido bajo Gran cantidad de bainita superior y unas pocas martensitas de placa con carburos incrustados y algunos remanentes de ferritas Temple en salmuera y revenido alto Bainitas con martensita de listón en pequeñas cantidades en donde se nota unas con el ángulo redondeado y aparentemente precipitados de carbono, además de presentar la dureza más baja de todos los aceros. Aceite y Revenido Bajo Zonas oxidadas con presencia de martensita con bainita y remanentes de ferritas teniendo una dureza resultante de 47 HRC, en esta pieza observamos que no hay una pérdida considerable de dureza respecto al temple en agua sin revenido, pero si teniendo liberando la energía remanente en la pieza por el temple. Aceite Revenido Alto Presenta bainitas gruesas, y redondeadas al final por el revenido, como resultado obtenemos una dureza baja de 30 HRC, con algunas incrustaciones de carburo de silicio DISCUSIÓN DE RESULTADOS: Acero 1045 En cada una de la microestructura se observa una típica formación de aceros templados en forma de agujas de martensita como constituyente principal. En las figuras (2 y 3) se observa en detalle, la presencia de la martensita en el interior de los granos, los cuales se presentan semi definidos En los resultados que se presentan se observa la presencia de martensita. La presencia de esta microestructura depende del contenido de carbono del acero. Si el acero contiene menos de 0,6% C, la martensita presenta forma de agujas que se cortan en zigzag con ángulos de 120° entre ellas. De los resultados es importante observar que en los casos en donde fue utilizada agua como medio de enfriamiento durante el temple, se presenta una matriz predominantemente martensítica, minimizando la aparición de contornos de grano, lo que sugiere que la ferrita ubicada en los contornos de grano (proeutectoide) transforma en alto porcentaje, durante el calentamiento, a austenita y ésta a su vez durante el enfriamiento brusco a martensita. Sin embargo, en el caso del temple en donde fue utilizado aceite, se presentaron una matriz martensítica, con aparente bainita inferior al interior de los granos. La bainita, se puede presentar en temples convencionales o en tratamientos isotérmicos. Esta microestructura se forma durante el enfriamiento a 600°-250°C aproximadamente. En el caso de la bainita superior su morfología es predominantemente arborescente, mientras que la bainita inferior, la cual se forma a temperaturas próximas a la de transformación martensítica, tiene un aspecto similar al de la martensita con agujas alargadas de ferrita. El efecto que tiene realizar un tratamiento térmico de revenido sobre un acero, al cual se le ha hecho un temple es el de disminuir su dureza y aumentar la tenacidad del acero esto debido que el revenido al haberse hecho con un enfriamiento suave y controlado libera las tensiones internas que produce el temple esto ayuda para que un acero que sea demasiado frágil reduzca sus niveles de fragilidad para cumplir una función en la industria se pueda volver a recuperar para ese mismo objetivo y sin sacrificar gran parte de su resistencia. Actualmente no existe una sustancia ideal, para la realización del enfriamiento durante el temple de aceros al Carbono, por lo tanto, el objetivo de este estudio se centra en verificar el comportamiento de la dureza y la microestructura que se obtienen durante el temple En cuanto a las probetas templadas, se observa una mayor dureza en la probeta de acero 1045, dado que por sí sólo es un acero más duro que el 8620 debido al mayor contenido de carbono, entonces es de esperarse que tras efectuar algún temple éste quede más duro. Otro factor importante es el medio de temple, ya que se observa que las probetas templadas en agua y aceite para un mismo tipo de acero y la misma condición de revenido, en el caso por ejemplo del acero 1045 con revenido alto, sí hay variación en la dureza obtenida debido a que la templada en agua posee la mayor dureza, esto es por la severidad del medio como ya se había mencionado. De manera general, las piezas con revenidos altos tienen las menores durezas por el considerable incremento en la tenacidad; las probetas más duras son aquellas templadas en agua y con revenidos bajos, siendo en este caso el acero 1045 el más duro, observando la tendencia que ocurrió tras efectuar el temple. CONCLUSIONES: ➔ Para llevar a cabo una completa transformación martensítica el factor principal es el contenido de carbono. ➔ Las condiciones para efectuar estos tratamientos térmicos están determinadas por el balance entre dureza (resistencia) y tenacidad que se deseen obtener; y ➔ ➔ ➔ ➔ dependen del tipo de acero, severidad del medio de temple, y si se realiza un revenido alto o bajo. El revenido incrementa la tenacidad de la estructura martensítica obtenida por temple, pero también disminuye la resistencia y la dureza. La máxima dureza que se puede alcanzar en un cierto acero al carbono está asociada con una microestructura totalmente martensítica. La estructura, dureza y resistencia resultantes de una operación de tratamiento térmico se determinan por la velocidad de enfriamiento real obtenida del proceso de temple. El revenido puede producir, desde una martensita de temple hasta carburos esferoidizados en una matriz de ferrita. BIBLIOGRAFÍA: [1] Avner. “Introducción a la metalurgia física”. Segunda edición. México, 1984. [2] Guy. “Metalurgia física para ingenieros”. Addison-Wesley Publishing company. México 2002 [3] Wanke Klaus. “Temple del acero”. Tolle, lege Aguilar. México, 1972.