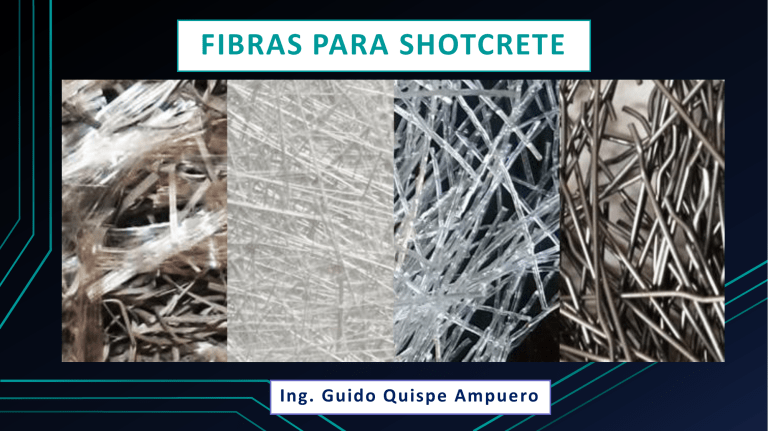

FIBRAS PARA SHOTCRETE Ing. Guido Quispe Ampuero Shotcrete reforzado con fibras • En la lucha por la longevidad del shotcrete, la fisuración es uno de los mayores rompecabezas al que se enfrentan los calculistas en un proyecto. • Anteponerse a este problema es una de las claves de la ingeniería actual, y una de las razones por la cual el shotcrete reforzado con fibras ha ganado adeptos durante los últimos 40 años. ¿Cuáles son las propiedades del shotcrete reforzado con fibras? • Inspirado en técnicas de construcción milenarias como el adobe, el shotcrete reforzado con fibras demuestra una mayor ductilidad, que le permite deformarse conservando una buena resistencia; así como tenacidad, o capacidad de oponerse a la propagación de una fisura, aumentando la durabilidad de la estructura. • Comparado con el uso de mallazo, el shotcrete reforzado con fibras ofrece otros beneficios, como: la distribución más uniforme del refuerzo sobre el terreno • mejor adaptación al perfil irregular de la roca • logística de aplicación más simple • ayudan a reducir el efecto rebote y mejoran la compactación • Fibras para shotcrete: ¿Qué tipos existen? • Las fibras para shotcrete se suelen categorizar por su tamaño, material, así como su función. • Según su tamaño: • Micro fibras (por debajo de los 0.3 mm de diámetro) • Macro fibras (por encima de los 0.3 mm de diámetro) Micro fibras (por debajo de los 0.3 mm de diámetro) • Evitan/minimizan las fisuras del hormigón en estado fresco, o retracción plástica • También mejoran la durabilidad ante el ciclo de congelamiento/deshielo, la resistencia al impacto, abrasión y al fuego; ayudando a liberar gases y reduciendo el ‘spalling´(fisuras) durante posible incendios • Su dosificación habitual es de 1-3 kg/m³ Macro fibras (por encima de los 0.3 mm de diámetro) Las fibras de acero y macro fibras sintéticas se consideran fibras estructurales, ya que aumentan la ductilidad y tenacidad • Limitan la propagación de una fisuración cuando el hormigón ya se encuentra endurecido • Las fibras de acero pueden ser simples o de doble gancho • La dosificación de fibras de acero es entre 25-60 kg/m³ • La dosificación de las sintéticas es de 4.5-9 kg/m³ • Según el material: • Fibras metálicas: • Fibras sintéticas: • Vidrio: • Combinadas: Fibras metálicas: • Normalmente de acero trefilado Su principal problema es la corrosión, así como su alta temperatura de fundición comparado con fibras sintéticas, lo cual ocasiona más fisuras en la estructura • Las fibras metálicas pueden ser rectilíneas, rizadas, con ganchos o extremidades achatadas. • Fibras sintéticas: • Las más conocidas son las polipropileno, otras incluyen nylon, aramida, poliéster, acrílico, etc. • Pueden resistir mejor la alcalinidad del hormigón y el óxido y tienen menos peso en bóveda y menos desgaste Vidrio: • Aunque pueden resultar más costosas, hay que emplear un tipo de fibra de vidrio resistente a los álcalis. Combinadas: • Estudios reciente concluye que la mezcla de fibra de acero y polipropileno muestra mejores propiedades mecánicas a la mezcla De la geometría de las fibras • Las propiedades más importantes son la esbeltez, o el cociente entre la longitud y el diámetro. • Una mayo esbeltez ofrece más tenacidad, mayor resistencia a flexión y la fisuración, aunque puede dificultar el bombeo. • Resultados similares se consiguen aumentando la dosificación. • La forma de la fibra también condiciona la adherencia entre la fibra y el hormigón. ¿Cómo se dosifican las fibras? • La dosificación de fibras para shotcrete se realiza durante el mezclado del hormigón, preferiblemente al final, nunca al principio. La mezcla debe hacerse paulatinamente para evitar la formación de aglomeraciones y los atascos resultantes. • Aunque siempre es preferible añadirlas en planta, algunos clientes lo hacen directamente en la hormigonera, para evitar un desgaste excesivo de los conductos. • Las fibras sintéticas se pueden añadir en planta, lo cual resulta en una mejor dosificación, así como en una mezcla final más homogénea. ¿Cómo se hace el bombeo con fibras? • Es importante que la longitud de la fibra no supere el 60% del diámetro de la tubería. • Así mismo, el empleo de fibras disminuye la trabajabilidad del hormigón, por lo que es recomendable el uso de plastificantes. Reducir el rebote de shotcrete Claves y Consejos • El shotcrete ha introducido importantes mejoras en el mercado de construcción por su versatilidad y reducción de costes, pero la aplicación neumática necesaria para proyectar y compactar el hormigón implica desafíos como el rebote. • Se define como rebote de proyección, o rechazo, a la parte del shotcrete que no se adhiere a la superficie durante la aplicación, causando un desprendimiento del material. • La pérdida de material y la consecuente limpieza del rebote ralentizan el progreso de la obra e incrementan los costes, por lo cual es importante minimizarlo. ¿Qué factores influyen en el rebote? • Dureza del sustrato: • El rebote tiende a ser mayor cuanto más duro sea el sustrato sobre el que se aplica el shotcrete • Fase de aplicación: • El rebote es mayor al inicio de la aplicación, aunque disminuye a medida que se consolida una capa de amortiguación • Plano de la superficie: • Las estimaciones varían desde 2-5% en soleras, hasta 5-10% en hastiales o 10-15% en bóvedas • La presencia de mallazo La presencia de mallazo Claves para evitar el rebote de shotcrete • A parte de un problema de adhesión, el rebote también denota un fallo de cohesión interna de la propia mezcla de shotcrete, durante la cual el hormigón fresco se fractura y se desprende de la superficie. • El equipo adecuado • Los componentes de alta tecnología de los equipos robotizados para shotcrete garantizan una mayor precisión en la aplicación, reduciendo una mayor incidencia de rebote comparado con la aplicación manual por vía seca. • Una técnica de aplicación correcta • Es importante mantener una distancia entre la boquilla y el sustrato de entre 1-2 m: una distancia demasiado corta generará una gran cantidad de rebote, y por el contrario, una distancia excesiva impide la compactación del hormigón. • El ángulo de aplicación es también crucial: la boquilla debe de estar a 90° de la superficie de aplicación para minimizar el rebote, y es necesario realizar movimientos circulares para garantizar un resultado homogéneo. • También son importantes otros factores, como el espesor de la capa aplicada y la velocidad de la proyección. • Realizar una buena mezcla de shotcrete que garantice su fluidez • Muchas compañía comercializan aditivos específicamente diseñados para reducir el rebote • El operario, la llave • El factor clave para evitar el rebote es siempre el operario, ya que la incorrecta aplicación puede causar mayores pérdidas de material y compromete la seguridad del personal en obra. • https://www.youtube.com/watch?v=BzV9GtHkxiI • https://www.youtube.com/watch?v=p4Zt0Qj8ML8 • https://www.youtube.com/watch?v=Y0cdf84SZGc • https://www.youtube.com/watch?v=JpE_Vyrnl9A • http://www.revistaseguridadminera.com/operacione s-mineras/caracteristicas-de-los-pernos-de-roca/