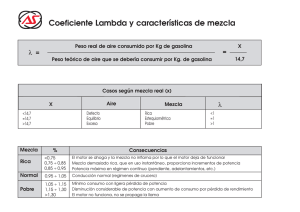

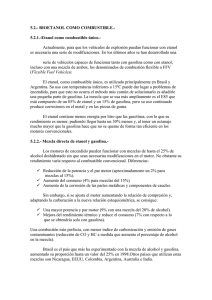

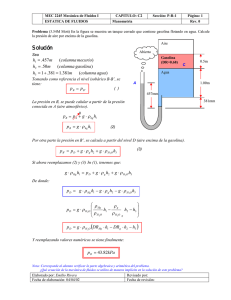

FACULTAD DE CIENCIAS INTEGRADAS VILLA MONTES INGENIERA PETROQUIMICA “Optimización Del Proceso De Hidrocraqueo Mediante La Implementación de La Torre Estabilizadora Añadiendo Un Aditivo De Alcohol Anhidro Para Mejorar La Calidad De La Nafta” INTEGRANTES CASTILLO MOISES FLORES FRANKLIN MAMANI CORI PAOLA MADAY RODRIGUEZ LOAYZA LUIS FERNANDO VILLAMONTES - BOLIVIA 1 CONTENIDO 1. RESUMEN: ........................................................................................................................... 3 2. ANTECEDENTES: ............................................................................................................... 4 3. OBJETIVO GENERAL: ...................................................................................................... 5 3.1. 4. OBJETIVOS ESPECÍFICOS: ............................................................................................. 5 JUSTIFICACIÓN: ................................................................................................................ 5 CAPITULO II DESCRIPCIÓN DE LA PLANTA 5. DESCRIPCIÓN DEL PROCESO ....................................................................................... 8 6. VARIABLES DE PROCESO ............................................................................................... 9 7. COMPORTAMIENTO DE LA MEZCLA DE GASOLINA Y ALCOHOL ANHÍDRIDO 12 8. PROCESO DE DOSIFICACIÓN DEL ALCOHOL ANHIDRO EN PLANTAS DE ALMACENAJE DE YPFB CORPORACIÓN ............................................................................. 13 9. MATERIAS PRIMAS......................................................................................................... 15 10. LOCALIZACIÓN ............................................................................................................... 16 11. UBICACION .................................................................. Ошибка! Закладка не определена. CAPITULO II CONCEPCIÓN Y DEFINICIÓN DEL PROBLEMA 12. IDENTIFICACIÓN DEL PROBLEMA ........................................................................... 19 13. DESCRIPCIÓN DE ALTERNATIVAS TÉCNICAS DE SOLUCIÓN ......................... 19 14. SELECCIÓN DE ALTERNATIVA DE SOLUCIÓN MAS ADECUADA DE ACUERDOS A CRITERIOS APROPIADO ................................................................................ 20 15. DEFINICIÓN DE CONDICIONES Y CAPACIDAD ..................................................... 21 16. SELECCIÓN DE LOS EQUIPOS NECESARIOS .......................................................... 22 CAPITULO III ESPECIFICACION Y DISEÑO DEL EQUIPO 17. DIAGRAMA DE FLUJO INCLUYENDO LA ALTERNATIVA DE SOLUCION ..... 27 18. BALANCE DE MATERIA ................................................................................................ 28 2 1. RESUMEN: Esta investigación tiene como objetivo aplicar una simulación dinámica en la Torre Estabilizadora, con el fin de simular una nueva filosofía de control que permita mantener las mejores condiciones de calidad de los fluidos de salida cuando se tengan cambios en el caudal de entrada a la torre. Se realiza una descripción general de la refinería y del funcionamiento de la Torre Estabilizadora, con el fin de comprender el proceso de despojo con vapor que ocurre. Seguido se seleccionan ciertos valores teóricos con el fin de poder modelar el proceso de manera similar al que ocurre en la Torre Estabilizadora. La búsqueda de nuevos combustibles, de origen biológicos y renovables, biodegradables, capaces de aumentar el rendimiento de los motores de automóviles, y la necesidad de disminuir la emanación de los gases invernadero han contribuido a usar al alcohol anhidro o etanol anhidro, como combustible o aditivo para gasolinas comerciales, a nivel mundial. Se realizó una propuesta de mejora de calidad de la gasolina, analizando las ventajas que se tendría en el ámbito social, económico y ambiental; si se utiliza alcohol anhidro como aditivo para mejorar el octanaje de la nafta.Uno de los pasos más importantes es el de lograr determinar la concentración optima de alcohol anhidro a utilizarse en una mezcla con gasolina y al mismo tiempo implementar una torre estabilizadora, la cual mejorara el procedimiento actual de la gasolina con la mezcla del alcohol anhidro y nafta. 3 En Bolivia, la producción del alcohol anhidro es limitada y aislada, porque el mercado demanda etanol con diferentes proporciones de agua, de acuerdo al uso final como ser de uso medicinal, en licores, en solventes industriales, etc. Sin embargo, la importancia del metil ter-butil éter (MTBE), aditivo oxigenado para la gasolina, es alta. La sustitución de este producto por el alcohol anhidro ha sido probada con éxito en Brasil y EE.UU., por ello, al implementarlo en Bolivia, se podría disminuir el déficit en la balanza comercial y a contribuir a descender los índices de contaminación ambiental en las ciudades. 2. ANTECEDENTES: La estructura organizacional de YPFB tiene mayor énfasis en la parte de Upstream y Downstream, sin embargo, deja de lado la parte medioambiental que es fundamental actualmente para una empresa, analizando las ventajas que se tendría en el ámbito económico y ambiental que se tiene. Este proyecto planea la implementación de alcohol anhidro a la gasolina ligera por medio de un mezclador y torre estabilizadora para mejorar el octanaje de la gasolina obtenida del proceso de hidrocraqueo. Hidrocraqueo o hidrocraking. Craqueo realizado en presencia de hidrógeno, que permite obtener productos más ligeros. En este proceso se lleva a cabo por medio de catalizadores 4 tales como el platino sobre una base sólida de sílice y alúmina, o de cloruro de zinc. La calidad de la gasolina producida por el proceso de hidrocraqueo es una gasolina ligera. 3. OBJETIVO GENERAL: Optimizar el proceso de hidrocraqueo mediante la implementación de la Torre estabilizadora y el aditivo alcohol anhidro para mejorar la calidad de la nafta. 3.1.OBJETIVOS ESPECÍFICOS: Describir el proceso de Hidrocraqueo y la unidad de estabilización Determinar Características del aditivo alcohol anhidro. Diseñar el diagrama con la unidad de estabilización Determinar las variables de la unidad de estabilización Realizar el balance de materia y energía Analizar los productos obtenidos 4. JUSTIFICACIÓN: El presente trabajo es una propuesta para mejorar la calidad y el rendimiento de la gasolina ligera obtenida por el proceso de hidrocraqueo implementando un mezclador a la cual se le añadirá el alcohol anhídrido para luego pasar a una torre estabilizadora y obteniendo un producto de mayor calidad, para ofrecer a los consumidores una gasolina de calidad, con un octanaje mayor a la gasolina ligera para que de esta manera se aproveche al máximo las características de este combustible para alargar la vida útil de los motorizados y por ende reducir el gasto económico que se ocasiona cuando se desgasta el motor de los automóviles. Una de las ventajas es que aumenta su rendimiento a la vez que minimizan las emisiones contaminantes aumenta la potencia del motor, disminuyen las emisiones de monóxido de carbono y disminuye el consumo. Además, la mezcla tiene un octanaje mayor. En la unidad de la torre Estabilización el aumento en la temperatura se hace por medio del contacto liquido vapor. El vapor caliente hace contacto con el líquido, generando que los componentes en el líquido que tengan un punto de ebullición mayor a la temperatura del vapor se condensen y desciendan a través de los platos de la torre hacia el circuito de fondo, 5 mientras que los componentes que tengan un punto de ebullición menor a la temperatura del vapor, se evaporizan y suben a través de los platos de la torre hacia el circuito de cima. El vapor en este caso es el mismo gas que se obtiene producto de calentar la nafta virgen en el fondo y se usa como elemento para el despojo de livianos ya que es muy efectivo debido a su capacidad de arrastre de los componentes más volátiles. Se busca incrementar el contacto liquido-vapor para de esta manera aumentar la efectividad del proceso en cada plato de la torre. 6 CAPITULO I DESCRIPCIÓN DE LA PLANTA 7 5. DESCRIPCIÓN DEL PROCESO El esquema de una planta de hydrocracking es similar a la de la mayoría de los procesos de hidrotratamiento, en los que cambian las condiciones de diseño, presión y temperatura, número de reactores, etc. para adaptarse a los requerimientos del proceso. En la Figura se encuentra el esquema más frecuente para este tipo de unidades. La alimentación se mezcla con hidrógeno de aporte y reciclo y se calienta recuperando calor con los efluentes de los reactores, el ajuste a la temperatura de reacción se realiza en un horno. En el primer reactor tienen lugar las reacciones de desnitrificación, desulfuración y parcial craqueo mientras que en el segundo se realizan las de craqueo, isomerización e hidrogenación de olefínas producidas y nucleos aromáticos. El catalizador cargado en cada reactor es de distinta naturaleza; en el primero es soporte amorfo (Al2 O3) con metales de Ni, Mo o Co, para favorecer las reacciones ya mencionadas, en el segundo reactor el catalizador contiene en su composición zeolitas precursoras del craqueo. La razón de utilizar esta disposición es la de evitar la entrada de nitrógeno orgánico al segundo reactor ya que estos compuestos neutralizan los puntos ácidos de la zeolita, precursores del craqueo, produciendo un envenenamiento temporal con pérdida de actividad. Los efluentes del segundo reactor, después de ser enfriados, pasan aun separador de alta presión en donde se producen las dos fases líquido y gas. La corriente de gas, rica en hidrógeno, se recicla al sistema de reacción manteniendo una purga para eliminar gases inertes; parte de este hidrógeno se inyecta entre los lechos del catalizador de los reactores (“Quench”) para controlar la temperatura de reacción. El líquido se pasa a otro separador a presión más baja para eliminar la mayor parte de los gases disueltos que se envían a la unidad de recuperación de gases (GASCON) o directamente a Fuel Gas después de lavado con aminas para eliminar el SH2. La fase líquida pasa a la columna estabilizadora (desbutanizadora) donde se separan los hidrocarburos C4 y más ligeros que se envían a recuperación de gases y el fondo se pasa a una torre de fraccionamiento similar a la de crudo en donde se obtienen los productos finales. El producto de fondo puede ser enviado a Tanques o reciclarse al proceso para aumentar el rendimiento de ligeros. 8 6. VARIABLES DE PROCESO Las variables de reacción que más influencia tienen sobre las reacciones son: temperatura Es la variable de control fundamental y proporciona una indicación de la actividad del catalizador. Según avanza el ciclo operatorio, la desactivacióndebe ser compensada con un aumento de la temperatura en los reactores para mantener una conversión similar. Como las reacciones son exotérmicas se produce un aumento de temperatura a través de los dos reactores de la unidad. presión La presión es una indicación de la severidad del proceso. La presión alta favorece las reacciones de hidrogenación e hidrocraqueo, conduce a la saturación de los aromáticos 9 (mejora el punto de humo) y reduce la probabilidad de reacciones secundarias no deseadas (formación de coque). velocidad espacial Proporciona una indicación de la severidad del proceso. Para T y P determinadas, cuanto menor es la velocidad espacial (m3 de alimentación/m3 catalizador H) mayor es la severidad. Se fija en función de la dificultad de procesamiento de la alimentación, el rendimiento especificado y la longitud del ciclo operatorio del catalizador seleccionado. Los valores normales se encuentran entre 0,3 y 1,0 dependiendo de la severidad de la operación. relación h2/hc Esta relación (Nm3 H2/m3 alimentación) viene determinada por el caudal de H2 que se recicla, así como por la riqueza de éste. Esta riqueza está fijada por el H2 de aporte, consumo químico de H2 y purga en el separador de alta presión. Existe una relación H2/HC óptima para cada unidad. riqueza de hidrógeno Este parámetro fija la presión parcial de hidrógeno para asegurar la desulfuración y desnitrificación de la carga hasta los límites fijados para el proceso y suministrar el hidrógeno necesario para las reacciones de hidrogenación e hidrocraqueo. La riqueza del hidrógeno afecta a la cinética del proceso minimizando las reacciones indeseables. características de la alimentación Fija la severidad operatoria necesaria para la obtención de rendimientos prefijados. Varias son las características que determinan su facilidad de hidrocraqueo - Densidad y destilación: Una densidad alta indica una carga pesada difícil de hidrocraquear, así como un contenido en H2 más bajo. Si el rango de ebullición es elevado se encontrarán presentes estructuras polinucleares portadoras de contaminantes. 10 - Contenido en N2 y azufre: El N2 forma parte de estructuras policíclicas, por lo que es más difícil de eliminar que el azufre. Son precursores notables de formación de coque, contribuyendo a la desactivación del catalizador. El azufre se encuentra en forma de mercaptanos, tiofenos y compuestos asfálticos. - Insolubles en C7: Es una medida del contenido de asfaltenos en la alimentación (precursores de formación de coque). Los asfaltenos suelen contener azufre y metales. - Color: Constituye una indicación de la presencia de asfaltenos. - Carbono Rambsbottom: Indica la tendencia a formar coque sobre el catalizador. - Metales: En el tratamiento de la alimentación se produce una desmetalización parcial. Los metales eliminados, fundamentalmente Ni y V se depositan sobre el catalizador causando su desactivación permanente. catalizador - Soporte de silice-alumina, amorfo (Al2O3) - Catalizador bifuncional: A) Craquea hidrocarburos de alto peso molecular B) Hidrogena los compuestos insaturados formados por craqueo opresentes en la alimentación - Función metálica (hidrogenante): A) Eliminación de azufre y nitrógeno B) Hidrogenación de compuestos aromáticos C) Hidrogenación de precursores de coque D) Parte del mecanismo de isomerización y craqueo 11 - Función ácida (zeolita): Parte del mecanismo de isomerización y craqueo. - Con un balance adecuado de las dos funciones, ácida y metálica, se optimiza la producción de destilados medios. 7. COMPORTAMIENTO DE LA MEZCLA DE GASOLINA Y ALCOHOL ANHÍDRIDO El grafico nos muestra el comportamiento de mezclas de alcohol y gasolina en función a la presión de vapor. Cuando la presión del vapor en la mezcla de etanol cae por abajo de 45 kPa, la ignición durante días fríos no puede ser garantizada, limitando el porcentaje máximo de etanol durante los meses de invierno. El E10 es una mezcla del 10 % de alcohol anhidro y el 90 % de gasolina que puede usarse en los motores de la mayoría de automóviles modernos sin producir daños en ellos, si bien no se conoce el efecto exacto sobre los motores más antiguos. Son parecidas las mezclas E5 y E7, con el 5 y el 7 % de etanol, respectivamente. El E15 es una mezcla de 15 % de alcohol anhidro y de 85 % de gasolina. Ésta es la mayor proporción de alcohol generalmente recomendada por los fabricantes de automóviles en los Estados Unidos, aunque el valor indicado en el manual de los vehículos es 10%. 12 El E20 contiene el 20 % de alcohol anhidro y el 80 % de gasolina y el E25 contiene 25 % de etanol. Estas mezclas han sido ampliamente usadas en el Brasil desde la década de 1970. El E70 es una mezcla de un 70% de alcohol anhidro y un 30% de gasolina, y el E75 contiene el 75 % de etanol. Esta mezcla es conocida en Estados Unidos y Europa como E85 de invierno, debido a que la mezcla es utilizada en sustitución del combustible E85 de los vehículos flex con la finalidad de evitar problemas con el arranque del motor en frío cuando prevalecen bajas temperaturas, sin embargo, el E70 o E75 es vendido al consumidor como si fuera E85. Esta reducción estacional del contenido de etanol es utilizada en las regiones donde las temperaturas de invierno normalmente llegan a ser inferiores a 0 °C. El E85 es una mezcla de 85 % de alcohol anhidro y de 15 % de gasolina. Esta mezcla tiene un octanaje cercano a 105, significativamente inferior al del etanol puro pero aún mucho más alto que la gasolina normal. La adición de una pequeña cantidad de gasolina ayuda a arrancar al motor convencional usando este combustible bajo condiciones de bajas temperaturas. El E85 no siempre contiene exactamente el 85 % de etanol. En el invierno, especialmente en los climas más fríos, se añade más gasolina con el mismo fin de facilitar el arranque. El E95 contiene el 95 % de alcohol anhidro y ha sido utilizado en autobuses con motores diesel modificados que requieren el 5 % de aditivo para mejorar la ignición, ya que emplean alta compresión para encender la mezcla, en contraste al funcionamiento de los motores de gasolina en los que se usan bujías. El E100 es alcohol anhidro puro, y es utilizado principalmente en el Brasil. El alcohol o etanol usado como combustible en ese país es el azeótropo y contiene menos del 5 % de agua. Sin embargo, dado que la nomenclatura E no está adoptada en el país, puede denominarse el etanol hidratado como E100 para indicar que no contiene gasolina. 8. PROCESO DE DOSIFICACIÓN DEL ALCOHOL ANHIDRO EN PLANTAS DE ALMACENAJE DE YPFB CORPORACIÓN PROCEDIMIENTO Recepción del aditivo (alcohol anhidro) 13 Para determinar la concentración de alcohol anhidro en mezcla con la gasolina, primero se realiza: - El control de concentración de alcohol en grados Gay Lussac a 20 °C - Análisis sensorial (limpidez y olor característico). Medición del límite de permisividad Para realizar el estudio de permisividad se debe aplicar la técnica di electrométrica, una vez obtenida los resultados del límite de permisividad en función al tiempo, se determina el porcentaje de alcohol anhidro optimo a utilizarse en la mezcla con la gasolina. Preparación de la mezcla de alcohol anhidro con gasolina LSR Una vez verificada las características del alcohol anhidro, se procedió a la preparación de mezclas con la gasolina LSR, debido a la volatilidad de la gasolina la preparación de las mezclas se realizaron en un digestor cerrado, y controlando el tiempo de preparación de la muestra. Las mezclas fueron preparadas antes de empezar el experimento para asegurar que la mezcla del combustible sea homogénea y prevenir la reacción del etanol con el vapor de agua. Medición del octanaje Una vez preparada la muestra con la concentración de alcohol anhidro ya determinada, la muestra se envió al laboratorio de YPFB Refinación en la ciudad de Santa Cruz, esto debido a que es el único laboratorio que cuenta con un motor prototipo para determinar el octanaje en la gasolina. Almacenamiento del combustile (nafta ligera + alcohol anhidro) Al terminar de realizar la mezcla de alcohol anhidro y nafta ligera se procede a almacenar el combustible en un tanque de almacenamiento a una temperatura de 5°C a 20°C para posteriormente distribuirlo mediante cisternas en todo el territorio nacional. 14 NUEVO PROCESO IMPLEMENTADO 9. MATERIAS PRIMAS: La gasolina liviana o LSR se obtiene del proceso de hidrocraqueo, es la fracción más ligera (exceptuando los gases) altamente inflamables compuesta principalmente por cadenas de hidrocarburo de 5 a 6 carbonos. El peso molecular de sus elementos no es muy elevado y tiene una gran volatilidad. Tiene una densidad de 615 kg/m3 Esta gasolina liviana será empleada como carga para la unidad implementada para mejorar el octanaje de la nafta. La materia prima procedera de la refinería Guillermo Elder Bell precisamente de la torre fraccionadora del proceso de hydrocraking La nafta ligera Está compuesta aproximadamente por un 50 % de aromáticos (tolueno y xilenos) y un 50 % de olefinas (isobuteno, hexenos) 15 10. LOCALIZACIÓN La refinería Guillermo Elder Bell está ubicada a 12 km al Sur de el departamento de Santa Cruz contribuye al desarrollo nacional con la producción de gasolinas y diésel oíl, entre otros productos de importancia estratégica, la refinería tiene una capacidad de producción de 16.500 BPD, 11. UBICACIÓN DE LA REFINERÍA GUILLERMO ELDER BELL La unidad de A-301 se encuentra ubicada dentro de la refinería Guillermo Elder Bell, la cual cuenta con los siguientes aspectos por los que fue considerada 16 La disponibilidad de materia prima Disponibilidad de combustible y energía eléctrica Agua Mano d obra 17 CAPITULO II CONCEPCIÓN Y DEFINICIÓN DEL PROBLEMA 18 12. IDENTIFICACIÓN DEL PROBLEMA El principal problema para el estado son las cuantiosas pérdidas económicas por la exportación del crudo reconstituido de países que si cuentan con la capacidad suficiente para procesarlos y obtener productos de mayor valor agregado. Este crudo es una mezcla de 67% de gasolina liviana y 33% de crudo reducido que es vendido a precios inferiores de al petróleo. Perdidas que pueden ser disminuidas implementando una unidad, la cual consiste en mezclar la gasolina ligera con el alcohol anhídrido y pasar a una torre estabilizadora que permite aumentar su octanaje y disminuir la producción del RECON. En la búsqueda de compuestos que proporcionen un mejor desempeño a la gasolina, se tiene que el alcohol anhidro es uno de los mejoradores de octanaje más ampliamente utilizado, debido a su alto contenido de oxígeno de 34,8% p/p, el cual le permite que se lleve a cabo una combustión más completa, favorece la reducción de emisiones contaminantes (HC no quemados, CO, CO2 y NOx) que contribuyen al efecto invernadero en el planeta debido a la sustitución de combustibles de origen fósiles. 13. DESCRIPCIÓN DE ALTERNATIVAS TÉCNICAS DE SOLUCIÓN Ante esta necesidad tan evidente se propone el uso del alcohol anhidro como combustible no es nuevo, ya hubo un estudio y que se utilizó como portador energético automotor antes de que se generalizaran los combustibles derivados del petróleo. El alcohol anhidro tiene determinadas características que lo hacen apropiado para su uso como carburante como son: a) Es un combustible líquido que por su valor calórico puede utilizarse en vehículos automotores. b) En vehículos de gasoil (90% gasolina y 10% etanol en volumen), esto se practica sin ninguna modificación al motor. c) Tiene alto octanaje, lo que permite no sólo extender o ampliar el volumen del combustible clásico, sino que mejora sus propiedades. d) Alcohol anhidro como sustituto de la gasolina. Una mezcla de 85% etanol y 15% gasolina (E85) es un combustible viable para vehículos ligeros, éstos 19 pueden operar con cualquier proporción de etanol mezclado con gasolina, teniendo como límite 85%. Algunos autobuses y camiones con la adecuada modificación a sus motores diesel, pueden operar con etanol casi puro. e) Tiene alta solubilidad en gasolina; es miscible en todas las proporciones con casi todas las gasolinas. f) Como un componente de la gasolina. El alcohol anhidro puede ser usado para manufacturar ETBE, (etil terciario butil éter) elemento para la gasolina reformulada. Al ser mezclado con la gasolina aumenta el octanaje de la gasolina y por lo tanto previene el golpeteo (pre ignición). g) Existe también la opción de utilizar vehículos de combustible flexible, los cuales están diseñados para usar una gran variedad de combustibles, siempre y cuando estén en el mismo estado físico (es decir, líquido). h) El uso de un combustible en el autotransporte, requiere que sus características físicas y químicas sean las adecuadas para poder lograr una buena autonomía, buen desempeño y confiabilidad. 14. SELECCIÓN DE ALTERNATIVA DE SOLUCIÓN MAS ADECUADA DE ACUERDOS A CRITERIOS APROPIADO En la actualidad, los autos requieren el uso de gasolinas con altos índices de octano por dos razones básicas: la primera es que si el índice de octano de la gasolina no es el adecuado para el índice de compresión del motor, ocurrirá lo que se conoce como golpeteo del motor debido al autoencendido de la gasolina, lo cual ocasiona pérdidas en el rendimiento y puede dañar el motor de forma catastrófica y la segunda es que mientras más elevado sea el octanaje, mayores serán los índices de compresión permitidos en los motores, con lo cual, aumentan el rendimiento y la economía de combustible de los mismos. El conocimiento sobre el etanol y la experiencia de su empleo permiten plantear que mezclado con gasolina tiene las siguientes ventajas: a) El etanol puede ser producido a partir de fuentes renovables b) Es un combustible líquido y puede ser manejado tan fácilmente como la gasolina y el diesel 20 c) Presenta un alto índice de octano: 105. El alto octanaje favorece la combustión y evita problemas como el golpeteo d) Emisión de gases menos tóxicos, produce menos dióxido de carbono al quemarse que la gasolina, pero el impacto total depende del proceso de destilación y la eficiencia de los cultivos e) Genera menores emisiones de monóxido de carbono cuando se usa como aditivo de la gasolina f) Al tener una temperatura de auto ignición mayor, el etanol resulta menos inflamable que la gasolina y el diesel g) Universalización del proceso tecnológico h) Reducción de las importaciones de petróleo y/o gasolina i) Aumento de la disponibilidad de combustible automotor j) Obtención a partir de una materia prima renovable k) Estimula al sector agroindustrial l) Baja toxicidad m) No produce compuestos de azufre Por proceder de materias primas renovables, ser antidetonante (eleva el octanaje) y ambientalmente amigable, por sustituir al plomo y disminuir compuestos dañinos presentes en las emisiones del combustible automotor, entre otras consideraciones, la producción de etanol se está ampliando y extendiendo a más países con el objetivo de cumplir con las cada vez más exigentes legislaciones ambientales. DESVENTAJAS a. Es más caro que la gasolina (alrededor de 1,5 veces) b. Genera emisiones altamente evaporativas c. Presenta dificultades para encender en climas fríos d. Se incrementan las emisiones de óxidos de nitrógeno y aldehídos e. Problemas con el encendido en frío con E-100 15. DEFINICIÓN DE CONDICIONES Y CAPACIDAD 21 PROPIEDADES FISICAS Y QUIMICAS ALCOHOL ANHIDRO Estado Físico: Líquido. Apariencia: Incoloro. Olor: Olor característico fragante - Umbral del olor: 100 a 180 ppm. Concentración: 96 % Temperatura de Ebullición : 78.3ºC Temperatura de Fusión : -114.0ºC Densidad (Agua1) : 0.789 kg/L a 20ºC Presión de Vapor : 44.3 mmHg a 20ºC 16. SELECCIÓN DE LOS EQUIPOS NECESARIOS DOSIFICADOR. - Aparato o mecanismo que sirve para suministrar cantidades determinadas de un producto o sustancia. 22 TANQUE DE MEZCLADO. - Los tanques agitados o tanques mezcladores son equipos de procesos comúnmente usados en la industria para la mezcla de fases homogéneas y heterogéneas con y sin reacción química, y cuando ocurren reacciones químicas se suele llamar reactor químico. TANQUE DE ALMACENAMIENTO. - Los tanques de almacenamiento son estructuras de diversos materiales, por lo general de forma cilíndrica, que son usadas para guardar y/o preservar líquidos o gases. 23 TORRE ESTABILIZADORA. - Una torre estabilizadora es una columna de fraccionamiento, diseñada para separar selectivamente las partes livianas y pesadas del gas natural. CONDENSADOR.- Un equipo de refrigeración, o "máquina frigorífica", es una máquina térmica diseñada para tomar la energía calorífica de un área específica y evacuarla a otra EVAPORADOR.- Se conoce por evaporador al intercambiador de calor donde se produce la transferencia de energía térmica desde un medio a ser enfriado hacia el fluido refrigerante que circula en el interior del dispositivo. 24 CISTERNA. - Depósito grande que transporta el combustible 25 CAPITULO III ESPECIFICACIÓN Y DISEÑO DE EQUIPO 26 17. DIAGRAMA DE FLUJO INCLUYENDO LA ALTERNATIVA DE SOLUCION ENTRADA DE GASOLINA AL 88% ENTRADA DE ALCOHOL ANHÍDRIDO AL 12% MEZCLADOR SALIDA DEL PRODUCTO DE LA GASOLINA DE ALTO OCTANAJE 27 18. BALANCE DE MATERIA GASOLINA LIVIANA 26400 LITROS ALCOHOL ANHÍDRIDO 3600 LITROS TANQUE DE ALMACENAMIENTO Y DESPACHO 30000 LITROS 100 mol – litros 0,0040 % colorante 11,9995 % alcohol anhidro 87,9965 % nafta ligera 100 mol – litros (gasolina de alto octanaje) MEZCLADOR 28 DOSIFICACIÓN DE MEZCLA DE GASOLINA Y ALCOHOL ANHÍDRIDO DOSIFICACIÓN DE SÚPER ETANOL GASOLINA DE ALTO OCTANAJE LITROS 100% 18000 18500 19000 19500 20000 20500 21000 21500 22000 22500 23000 23500 24000 24500 25000 25500 26000 26500 27000 27500 28000 28500 29000 29500 30000 30500 31000 31500 32000 32500 33000 33500 34000 34500 35000 GASOLINA BASE LITROS AL 88% 15840 16280 16720 17160 17600 18040 18480 18920 19360 19800 20240 20680 21120 21560 22000 22440 22880 23320 23760 24200 24640 25080 25520 25960 26400 26840 27280 27720 28160 28600 29040 29480 29920 30360 30800 ETANOL ANHIDRO COLORANTE LITROS 12% 2160 2220 2280 2340 2400 2460 2520 2580 2640 2700 2760 2820 2880 2940 3000 3060 3120 3180 3240 3300 3360 3420 3480 3540 3600 3660 3720 3780 3840 3900 3960 4020 4080 4140 4200 MILIMETROS 720 740 760 780 800 820 840 860 880 900 920 940 960 980 1000 1020 1040 1060 1080 1100 1120 1140 1160 1180 1200 1220 1240 1260 1280 1300 1320 1340 1360 1380 1400 29 30