Sistema de control: aquel que compara el valor de la variable, o condición a controlar, con un

valor deseado y toma una acción de corrección de acuerdo con la desviación existente sin que

el operario intervenga en absoluto.

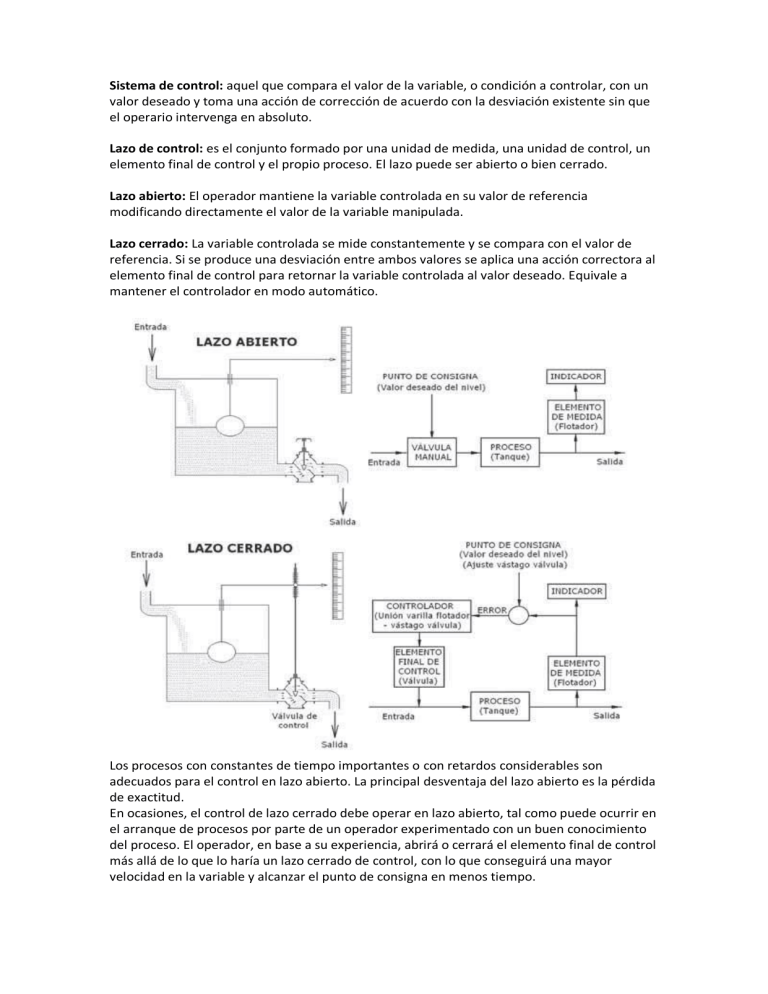

Lazo de control: es el conjunto formado por una unidad de medida, una unidad de control, un

elemento final de control y el propio proceso. El lazo puede ser abierto o bien cerrado.

Lazo abierto: El operador mantiene la variable controlada en su valor de referencia

modificando directamente el valor de la variable manipulada.

Lazo cerrado: La variable controlada se mide constantemente y se compara con el valor de

referencia. Si se produce una desviación entre ambos valores se aplica una acción correctora al

elemento final de control para retornar la variable controlada al valor deseado. Equivale a

mantener el controlador en modo automático.

Los procesos con constantes de tiempo importantes o con retardos considerables son

adecuados para el control en lazo abierto. La principal desventaja del lazo abierto es la pérdida

de exactitud.

En ocasiones, el control de lazo cerrado debe operar en lazo abierto, tal como puede ocurrir en

el arranque de procesos por parte de un operador experimentado con un buen conocimiento

del proceso. El operador, en base a su experiencia, abrirá o cerrará el elemento final de control

más allá de lo que lo haría un lazo cerrado de control, con lo que conseguirá una mayor

velocidad en la variable y alcanzar el punto de consigna en menos tiempo.

DEFINICIONES

Concepto

CAMPO DE

MEDIDA

(range)

RANGEABILIDAD

(rangeability)

ALCANCE (span)

Definición

Espectro o conjunto de valores de la variable medida

que están comprendidos dentro de los límites

superior e inferior de la capacidad de medida, de

recepción o de transmisión del instrumento. Viene

expresado estableciendo los dos valores extremos.

Es el cociente entre el valor de medida superior e

inferior de un instrumento.

Es la diferencia algebraica entre los valores superior e

inferior del campo de medida del instrumento.

Ejemplo

Un manómetro de intervalo de

medida 0- 10 bar, un transmisor de

presión electrónico de 0-25 bar con

señal de salida 4-20 mA c.c

Una válvula de control lineal que

regule linealmente el caudal desde el

2% hasta 100% de su carrera tendrá

una rangeabilidad de 100/2 = 50.

Es de 10 bar para el manómetro, de

25 bar para el transmisor de presión

del primer ejemplo.

Es la cualidad de un instrumento de medida por la que

tiende a dar lecturas próximas al valor verdadero de la

magnitud medida. Se da en términos de inexactitud,

EXACTITUD

Exactitud de ± 1% de 150 °C, es decir,

es decir, un instrumento de temperatura de 0-100 °C

(accuracy)

± 1,5 °C.

con temperatura del proceso de 100 °C y que marca

99,98 °C se aproxima al valor real en 0,02 °C, o sea

tiene una inexactitud de 0,02 °C.

Es la cualidad de un instrumento por la que tiende a

Un manómetro de intervalo de

dar lecturas muy próximas unas a otras, es decir, es el medida de 0 a 10 bar, puede tener

PRECISIÓN

grado de dispersión de las mismas. Los instrumentos

diversas lecturas de 7,049, 7,05,

(precision)

de medida estarán diseñados por los fabricantes para 7,051, 7,052 efectuadas a lo largo del

que sean precisos, y como periódicamente se

tiempo y en las mismas condiciones

descalibran, deben reajustarse para que sean exactos. de servicio.

Es la suma del desvío (trueness) y la precisión. El desvío es la incertidumbre sistemática (x)

INCERTIDUMBRE presente durante una prueba. La precisión es el intervalo de incertidumbre (dx) asociado a x. El

(accuracy)

resultado de una medición se presenta de la forma:

{𝑋̅ ± 𝐷𝑋} = (𝑋̅ − 𝐷𝑋, 𝑋̅ + 𝐷𝑋)

Es el campo de valores de la variable que no hace

Para un instrumento de temperatura

variar la indicación o la señal de salida del

ZONA MUERTA

con un alcance de 200 °c es de ±

instrumento, es decir, que no produce su respuesta.

(dead zone)

0,1%, es decir, de 0,1 × 200/100 = ±

Viene dada en tanto por ciento del alcance de la

0,2 °c.

medida.

Si en un transmisor electrónico de 0Es la razón entre el incremento de la señal de salida o 10 bar con señal de salida 4-20 ma

c.c, la presión pasa de 5 a 5,5 bar y la

de la lectura y el incremento de la variable que lo

señal de salida de 11,9 a 12,3 ma c.c.,

ocasiona, después de haberse alcanzado el estado de

SENSIBILIDAD

la sensibilidad es el cociente:

reposo.

(sensitivity)

∆𝑠𝑒ñ𝑎𝑙/𝐴𝑙𝑐𝑎𝑛𝑐𝑒𝑠𝑒ñ𝑎𝑙

(11,9 − 12,3)/(4 − 20)

𝑠=

𝑠=

(5,5 − 5)/(10 − 0)

∆𝑣𝑎𝑟𝑖𝑎𝑏𝑙𝑒/𝐴𝑙𝑐𝑎𝑛𝑐𝑒𝑣𝑎𝑟𝑖𝑎𝑏𝑙𝑒

𝑠 = ±0,5 𝑚𝐴 𝑐𝑐/𝑏𝑎𝑟

REPETIBILIDAD

(repeatibility)

Es la capacidad de reproducción de las posiciones de la pluma o del índice o de la señal de

salida del instrumento, al medir repetidamente valores idénticos de la variable en las mismas

condiciones de servicio y en el mismo sentido de variación, recorriendo todo el campo.

La repetibilidad viene dada por la fórmula:

∑(𝑥𝑖 − 𝑥)2

𝑟=√

𝑁

HISTÉRESIS (hysteresis): es la diferencia máxima que se observa en los valores indicados por el

índice o la pluma del instrumento o la señal de salida para el mismo valor cualquiera del

campo de medida, cuando la variable recorre toda la escala en los dos sentidos, ascendente y

descendente. Se expresa en tanto por ciento del alcance de la medida.

Ejemplo: si en un termómetro de 0-100%,para el valor de la variable de 40 °C, la aguja marca

39,9 °Cal subir la temperatura desde 0 °C, e indica 40,1 °C al bajar la temperatura desde 100

°C, el valor de la histéresis es de:

(40,1 − 39,9)⁄100 − 0 × 100 = ±0,2%

RUIDO: Cualquier perturbación o señal accidental no deseada que modifica la transmisión,

indicación o registro de los datos deseados. Puede ser eléctrica o neumática y expresarse en

unidades de la señal de salida o en tanto por ciento del alcance. Un caso especial es la

interferencia de radiotransmisores RFI.

CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS

Para designar y representar los instrumentos de medición y control se emplean normas muy

variadas que a veces varían de industria en industria. Hay que señalar que estas normas no son

de uso obligatorio, sino que constituyen una recomendación a seguir en la identificación de los

instrumentos en la industria.

SIMBOLOS A EMPLEAR EN

PLANOS

ABREVIATURAS

AS – Aliment. de Aire

IA – Aire de

instrumentos

PA – Aire de Planta

ES – Aliment. Eléctrica

HS – Alim. Hidráulica

WS – Alim. de Agua

SS – Alim. de Vapor

NS – Al. de Nitrógeno

GS – Alimentación de gas

CLASIFICACIÓN DE LOS INSTRUMENTOS

A. SEGÚN SU FUNCIÓN:

a. INSTRUMENTOS CIEGOS: son aquellos que no tienen indicación visible de la variable,

asimismo se incluyen los instrumentos de alarma, tales como presostatos y termostatos

que poseen una escala exterior con un índice de selección de la variable, ya que sólo

ajustan el punto de disparo del interruptor o conmutador al cruzar la variable el valor

seleccionado.

Ejemplos: transmisores de caudal, presión, nivel y temperatura sin indicación,

presostatos y termostatos.

b. INSTRUMENTOS INDICADORES: disponen de un índice y de una escala graduada en la

que puede leerse el valor de la variable. Según la amplitud de la escala se dividen en

indicadores concéntricos y excéntricos. Existen también indicadores digitales que

muestran la variable en forma numérica con dígitos.

Ejemplos: manómetro de bourdon, termómetro y balanzas.

c. INSTRUMENTOS REGISTRADORES: registran con trazo continuo o a puntos la variable,

y pueden ser circulares o de gráfico rectangular o alargado según sea la forma del

gráfico.

Los registradores de gráfico circular suelen tener el gráfico de 1 revolución en 24 horas

mientras que en los de gráfico rectangular la velocidad normal del gráfico es de unos 20

mm/hora.

A señalar que los registradores sin papel (paperless recorders) tienen un coste de

operación reducido, una mejor exactitud y pueden incorporar funciones de captura de

datos, lo que los hace ideales para procesos discontinuos (batch process).

d. ELEMENTOS PRIMARIOS (EP) O SENSORES: captan el valor de la variable de proceso y

envían una señal de salida predeterminada, están en contacto con la variable y utilizan

o absorben energía del medio controlado para dar al sistema de medición, una

indicación en respuesta a la variación de la variable controlada. El efecto producido por

el elemento primario puede ser un cambio de presión, fuerza, posición, medida

eléctrica, etc.

Ejemplo: en los EP de T° de bulbo y capilar, el efecto es la variación de P de los mismos.

en los termopar se presenta una variación de la fuerza electromotriz (FEM)

e. TRANSMISORES: captan la variable de proceso a través del elemento primario y la

transmiten a distancia en forma de señal [neumática (0,2 - 1 bar), electrónica o digital

(4 a 20 mA c.c), etc.]

El EP puede formar, o no, parte integral del transmisor; el primer caso lo constituye un

transmisor de temperatura de bulbo y capilar y el segundo un transmisor de caudal con

la placa orificio.

La señal digital es la más ampliamente utilizada y es apta directamente para las

comunicaciones, ya que utiliza protocolos estándar.

f.

TRANSDUCTORES: reciben una señal de entrada función de una o más cantidades

físicas y la convierten modificada o no a una señal de salida, es decir, convierten la

energía de entrada de una forma a energía de salida en otra forma.

Ejemplos: un relé, un elemento primario, un transmisor, un convertidor PP/I (presión

de proceso a intensidad), un convertidor PP/P (presión de proceso a señal neumática),

etc.

g. CONVERTIDORES: son aparatos que reciben una señal de entrada neumática (0.2-1 bar)

o electrónica (4-20 mA c.c.) procedente de un instrumento y después de modificarla

(convertirla) envían la resultante en forma de señal de salida estándar.

Ejemplo: un convertidor P/I (señal de entrada neumática a señal de salida electrónica,

un convertidor I/P (señal de entrada eléctrica a señal de salida neumática).

h. RECEPTORES: reciben las señales procedentes de los transmisores y las indican o

registran. Los receptores controladores envían otra señal de salida normalizada a los

valores ya indicados1, que actúan sobre el elemento final de control.

i.

CONTROLADORES: comparan la variable controlada (presión, nivel, temperatura) con

un valor deseado y ejercen una acción correctiva de acuerdo con la desviación y su

programación. Pueden recibir la variable controlada directamente como controladores

locales o bien indirectamente en forma de señal neumática, electrónica o digital

procedente de un transmisor.

j.

ELEMENTO FINAL DE CONTROL: Recibe la señal del controlador y modifica el agente de

control.

Ejemplo: En el control neumático, el EFC suele ser una válvula que recibe la señal del

controlador y modifica su posición variando el caudal de fluido.

-

CLASIFICACIÓN DE LOS TRANSMISORES

TIPO DE SEÑAL

PRINCIPIO DE

FUNCIONAMIENTO

1

NEUMÁTICA

Sistema toberaobturador que,

mediante bloques

amplificadores con

retroalimentación por

equilibrio de

movimientos o de

fuerzas, convierte el

movimiento del

elemento primario de

medición a una señal

neumática.

ELECTRONICA

DIGITAL

Basados en detectores

de inductancia, o

utilizando

transformadores

diferenciales o circuitos

de puente de

Wheatstone, o

empleando una barra de

equilibrio de fuerzas,

convierten la señal de la

variable a una señal

electrónica.

La señal del proceso es

muestreada a una

frecuencia mayor que

el doble del de la señal

y de este modo, la

señal digital obtenida

consiste en una serie

de impulsos en forma

de bits.

En señal neumática (0.2-1 bar) o electrónica (4-20 mA c.c.)

Transmisor

Señal

Exactitud

Ventajas

Desventajas

Neumático

0,2 – 1 bar

± 0,5%

Rapidez

Requiere aire limpio

No guarda información

Distancias limitadas

Mantenimiento caro

Sensible a vibraciones

Electrónico

Convencional

4 – 20 mA

c.c

± 0,5%

Rapidez

Sensible a vibraciones y

ruidos eléctricos

Derivas térmicas

Electrónico

Inteligente

4 – 20 mA

c.c

± 0,2%

Digital

digital

± 0,01%

Mayor exactitud

Intercambiable

Estable, fiable

Campo de medida más

amplio

Bajo coste de mantenimiento

Mayor exactitud, Más

estabilidad

Fiable, autodiagnóstico

Campo de medida más

amplio

Bajo coste de mantenimiento

Comunicaciones

bidimensionales

Configuración remota

Inmunidad a ruidos eléctricos

Costo mayor

Coste más alto

B. SEGÚN LA VARIABLE DE PROCESO

I.

MEDIDORES DE PRESIÓN

i.

SENSORES MECÁNICOS:

-

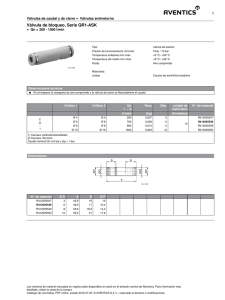

TUBO DE BOURDON: es un tubo de sección elíptica que forma un anillo casi completo,

cerrado por un extremo. Al aumentar la presión en el

interior del tubo, este tiende a enderezarse y el

movimiento es transmitido a la aguja indicadora.

El metal solo se puede deformar dentro de un rango

limitado para evitar la deformación permanente. El

material habitualmente utilizado suele ser acero inoxidable

o aleaciones especiales tipo hastelloy o monel.

Puede presentarse como:

- Bourdon C o simple

- Bourdon espiralado

- Bourdon helicoidal

-

Fuelle: El principio es parecido al diafragma compuesto, pero basado en una sola pieza

flexible axialmente, y puede dilatarse o contraerse con un desplazamiento considerable.

Tienen como ventaja su gran duración y se suelen emplear para pequeñas presiones.

-

Diafragma: El diafragma consiste en una o varias cápsulas circulares conectadas

rígidamente entre sí por soldadura, de forma que al aplicar presión, cada cápsula se

deforma y la suma de los pequeños desplazamientos es amplificada por un juego de

palancas. Al aplicar presión, el movimiento se aproxima a una relación lineal en un

intervalo de medida lo más amplio posible con un mínimo de histéresis y de desviación

permanente en el cero del instrumento. Se suelen emplear para pequeñas presiones.

0,5 – 6000 bar

Exactitud en

% en toda la

escala

0,5 – 1%

Temperatura

máxima de

servicio

90° C

Presión

estática

máxima

6000 bar

Espiral

0,5 – 2500 bar

0,5 – 1%

90° C

2500 bar

Helicoidal

0,5 – 5000 bar

50mm cda –

2bar

100mm cda –

2bar

0,5 – 1%

90° C

5000 bar

0,5 – 1%

90° C

2 bar

0,5 – 1%

90° C

2 bar

Instrumento

Campo de

medida

Tubo Bourdon

Diafragma

Fuelle

ii.

SENSORES ELECTROMECÁNICOS

-

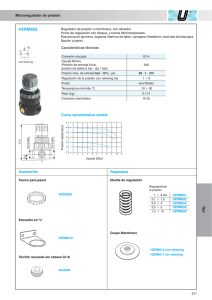

Sensor capacitivo: se basan en la variación de capacidad que se produce en un

condensador al desplazarse una de sus placas por la aplicación de presión. La placa móvil

tiene forma de diafragma y se encuentra situada entre dos placas fijas.

-

Sensor inductivo: Se basa en que, al desplazar un núcleo móvil dentro de una bobina,

aumenta la tensión inducida en el arrollamiento secundario.

-

Sensor de galgas extensométricas: se basan en la variación de longitud y de diámetro, y

por lo tanto de resistencia, que tiene lugar cuando un hilo de resistencia se encuentra

sometido a una tensión mecánica por la acción de una presión.

Tienen una respuesta frecuencial excelente y pueden utilizarse en medidas estáticas y

dinámicas. No son influidas por campos magnéticos, pero presentan una señal de salida

débil, son muy sensibles a vibraciones y tienen una estabilidad dudosa a lo largo del

tiempo de funcionamiento.

-

Sensor piezoeléctrico: son materiales cristalinos que, al deformarse físicamente por la

acción de una presión, generan un potencial eléctrico. Dos materiales típicos en los

transductores piezoeléctricos son el cuarzo y el titanato de bario, capaces de soportar

temperaturas del orden de 150 °C en servicio continuo y de 230 °C en servicio

intermitente. Su señal de respuesta a una variación de presión es lineal y son adecuados

para medidas dinámicas, al ser capaces de respuestas frecuenciales de hasta un millón de

ciclos por segundo. Tienen la desventaja de ser sensibles a los cambios en la temperatura

y de experimentar deriva en el cero y precisar ajuste de impedancias en caso de fuerte

choque. Asimismo, su señal de salida es relativamente débil, por lo que precisan de

amplificadores y acondicionadores de señal que pueden introducir errores en la

medición.

0 – 0.1 a 0 – 300

Precisión en %

en toda la

escala

1

Temperatura

máxima de

servicio

80 °C

Inductancia var.

0 – 0.1 a 0 – 300

0.5

80 °C

Media

Reluctancia var.

0 – 0.1 a 0 – 300

1

80 °C

Media

0.05 – 5 a 0.05 – 600

1

150 °C

Media a buena

Cementadas

0 – 0.5 a 0 – 3000

0.5

120 °C

Mala

Sin cementar

0 – 0.01 a 0 – 600

1

120 °C

Mala

Silicio fundido

0 – 2 a 0 – 600

0.3

107 °C

Muy buena

0.1 – 600

1

90 °C

Mala

Instrumento

Resistivos

Campo de medida

Estabilidad en

el tiempo

Mala

Magnéticos

Capacitivos

Galgas extensiométricas

Piezoeléctricos

iii.

ASPECTOS DE INSTALACIÓN

a) Se deben diseñar las líneas de impulso de modo tal que para servicios de gases no

contengan líquido y que para servicios de líquidos o vapor siempre estén llenas del

fluido y que no hayan ‘trampas de gas’ porque pueden ser causas de error.

b) Usualmente el instrumento se separa del proceso por medio de manifolds que

consisten en un juego de válvulas para poder sacar, recalibrar o reemplazar el

instrumento.

c) Instalación de un manifold:

1. Enroscar el instrumento

2. Abrir de a poco las válvulas, regulándolas simultáneamente.

3. Ir cerrando la válvula de purga

4. Verificar que no se hayan formado bolsas de aire o liquido

iv.

INSTALACIÓN CON SELLOS QUIMICOS

a) Aspectos del fluido de proceso que pueden obligar a instalarlos:

▪ Corrosión

▪ Deposición de materiales

▪ Fluidos peligrosos o tóxicos

▪ Fluidos muy viscosos o que puedan solidificarse y taponar el instrumento

b) Se utilizan para proteger el instrumento y evitar que haya fugas o perdidas del

fluido.

c) Los instrumentos de presión deben estar aislados con una válvula de cierre para su

desmontaje y para presiones superiores a 25 bar se necesita una válvula de alivio

adicional.

d) Pueden ser:

1. De Diafragma;

2. Remotos: proporcionan aislamiento químico y térmico

▪ Fluidos de proceso (FP) corrosivos

▪ FP con sólidos en suspensión o viscosos

▪ FP que se pueden congelar o solidificar

▪ Temperaturas de P más altas que las soportadas por los transmisores

▪ Se usan para fluidos cuya medición es particularmente compleja como Cl2,

H2, O3, O2, H2SO4 o las mediciones de vacio con alta temperatura.

v.

SELLOS REMOTOS – CASOS ESPECIALES

Casos de fluidos cuya medición es particularmente compleja:

▪ Cloro gas: ante la presencia de trazas de agua, aumenta peligrosamente su

corrosividad

▪ Hidrógeno gaseoso: por permeabilidad pasa a través de los diafragmas de instalación

de los transmisores y provoca corrimientos en el cero.

▪ Ozono: podría producirse cracking

▪ Oxígeno, ácido sulfúrico o las mediciones de vacío con alta temperatura.

vi.

DATOS TÍPICOS PARA SELECCIONAR UN INSTRUMENTO DE MEDICIÓN DE PRESIÓN

a) Datos del FP: nombre/s del/los fluido/s que pueden estar en contacto con los

instrumentos

b) Datos del proceso:

▪ Rango de P a medir

▪ Máxima P que puede aplicarse al instrumento

▪ Temperatura que puede alcanzarse en el instrumento

▪ Existencia de pulsaciones por bombas de desplazamiento positivo. Uso de

amortiguadores.

c) Datos del instrumento:

▪ Tipo y diámetro de la conexión al proceso

▪ Materiales preferibles o exigidos

▪ Exactitud requerida

▪ Tipo de instrumento (indicador, transmisor (tipo de salida), etc.)

II.

MEDIDORES DE CAUDAL

A. Tipos

SISTEMA

ELEMENTO

Placa-orificio

o diafragma

Medidores Volumétricos

Tubo Venturi

PRESIÓN

DIFERENCIAL

Tubo Pitot

(Elementos

Deprimógenos)

Tubo Annubar

DESCRIPCIÓN

Consiste en una placa perforada instalada en la tubería. Dos tomas,

conectadas en la parte anterior y posterior de la placa, captan esta

presión diferencial proporcional al cuadrado del caudal.

Permite la medición de caudales del 60% superiores a los de la placa

orificio, en las mismas condiciones de servicio y con una pérdida de

carga de sólo del 10% al 20% de la presión diferencial. Posee una gran

exactitud y permite el paso de fluidos con un porcentaje

relativamente grande de sólidos, pero su costo es elevado.

Mide la diferencia entre la presión total y la presión estática, o sea, la

presión dinámica, la cual es proporcional al cuadrado de la velocidad.

Es sensible a las variaciones en la distribución de velocidades en la

sección de la tubería, de aquí que en su empleo es esencial que el flujo

sea laminar, disponiéndolo en un tramo recto de tubería. Se emplea

normalmente para la medición de grandes caudales de fluidos limpios

con una baja pérdida de carga.

Consta de dos tubos, el de presión total y el de presión estática. El

tubo que mide la presión total está situado a lo largo de un diámetro

transversal de la tubería y consta de varios orificios de posición crítica,

determinada por computador, que cubren cada uno la presión total en

un anillo de área transversal de la tubería.

SISTEMA

Medidores Volumétricos

ÁREA VARIABLE

VELOCIDAD

TENSIÓN

INDUCIDA

ELEMENTO

Rotámetro

DESCRIPCIÓN

Se caracterizan por el cambio de área que se produce entre el cuerpo del

medidor y el elemento primario en movimiento que cambia su posición,

proporcionalmente al flujo del fluido. El caudal medido, depende del

peso específico del fluido, su viscosidad y el área del tubo. Poseen caída

de presión constante, se utilizan para control de bajos caudales de gases

y líquidos. Muy solicitados por su razonable costo, sencillez operativa,

bajo mantenimiento, larga duración y robustez.

No son aconsejables para altas presiones, porque disminuye la precisión

Turbina

Miden caudal de líquidos limpios, mediante la detección de la rotación

de los alabes de la turbina, colocada en la corriente de flujo.

La velocidad rotacional del alabe es proporcional al caudal volumétrico

del fluido.

Sondas

Utilizan emisores y receptores de ultrasonido situados dentro o fuera de

Ultrasónicas la tubería.

Son buenos para medir líquidos altamente contaminados o corrosivos,

porque se instalan exteriormente (Efecto Doppler: se proyectan ondas

de us y se mide el corrimiento de frecuencia de la señal de retorno).

Aptos para grandes tuberías, baja ∆𝑃, fácil instalación, bajo coste de

mantenimiento y energéticos.

Medidor

El ppio. de funcionamiento se basa en la Ley de Faraday que establece

magnético

cuando un conductor se desplaza dentro de un campo magnético se

inducirá una tensión.

Se deben colocar después de la bomba, en tramos rectos de cañería, las

mismas deben estar llenas de fluido que debe tener una conductividad

superior a 3 micromhios/cm y los electrodos dentro de las tuberías.

No puede usarse en gases.

Son adecuados para suspensiones, porque no presentan obstrucciones.

Son adecuados para grandes tuberías porque generan pequeña ∆𝑃.

Medidores de Q másico

DESPLAZAMIENTO Disco

POSITIVO

giratorio/

Pistón

FUERZA DE

CORIOLIS

Tubo de

Coriolis o

Tubo de

vibración

VORTEX

Vortex

No se utilizan para gases.

El fluido debe ser limpio y de cierta viscosidad.

Tiene baja fricción y bajo mantenimiento.

Ocasiona un ∆𝑃 permanente.

Proporcionan una medición muy precisa del caudal másico y densidad

del fluido, son prácticamente inmunes a todo (presión, temperatura,

sólidos en suspensión).

No requieren acondicionamiento de caudal ni tramos rectos de tubería y

poseen bajos costos de mantenimiento.

No requieren tramos rectos de tubería.

Costos mínimos de mantenimiento, porque no tienen partes móviles.

El ppio básico es que los remolinos se desprenden del cuerpo a

frecuencia proporcional al caudal volumétrico que circula.

Si tienen sensor térmico, miden caudal másico.

Miden caudal másico de vapor saturado, no se aconseja en fluidos

tóxicos, inflamables o peligrosos.

Susceptibles a vibraciones, intrusivos, operan con bajo consumo de

energía y requiere poco mantenimiento.

B. Comparación

a) Placa orificio vs Tubo Venturi

Placa orificio

Ajuste

Puede sustituirse fácilmente para

ajustarse a diferentes velocidades de

flujo.

Reemplazo

Fácil

Pérdida de

presión

Genera una gran ∆P permanente,

debido a la presencia de remolinos de

agua abajo del orificio.

Tubo Venturi

Posee un diámetro fijo, por lo que el

rango de medición está limitado por

la caída de presión causada por el

mismo Venturi.

Diseñado para instalaciones

permanentes

Al prevenir la formación de

remolinos, se reduce enormemente la

∆P permanente que genera.

Costo

Más económico y fácil de instalar.

Costoso y debe ser diseñado

cuidadosamente.

Coeficiente de

descarga

No es constante con la viscosidad

Constante con la viscosidad

Para sólidos en

suspensión

No recomendado

Tiene mejor respuesta

b) General

Medición directa o local

III.

MEDIDORES DE NIVEL

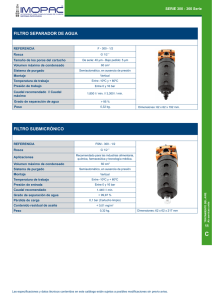

A. Nivel de líquidos

INSTRUMENTO

DESCRIPCIÓN

Consiste en una varilla o regla graduada que se introduce en el recipiente (abierto a la

atmosfera) y la medición se efectúa por lectura directa de la longitud mojada por el

SONDA

líquido.

Es usado en depósitos de gasolina, fuel oil, petróleo, camiones de leche.

Es barato y exacto.

TUBULAR O NIVEL El líquido sube por el tubo hasta igualar al nivel del depósito.

DE CRISTAL

No soportan mucha presión ni altas temperaturas.

No son resistentes al impacto.

No se pueden usar para líquidos que manchen el interior del tubo o sean muy

pegajosos.

FLOTADOR

Consisten en un flotador situado sobre el líquido y conectado al exterior del tanque,

C/CONTRAPESO

indicando directamente el nivel.

Tiene el inconveniente de que las partes móviles están expuestas al fluido y pueden

romperse, además el tanque no puede estar

sometido a presión y el flotador debe mantenerse limpio.

FLOTADOR

Se basa en el seguimiento magnético de un flotador que desliza por un tubo guía y que

MAGNÉTICO

contiene un potente electroimán.

Aptos para líquidos corrosivos, inflamables, explosivos, sucios, viscosos o de alto costo,

y para condiciones de altas temperaturas y presiones.

Se utilizan si es preciso evitar el escape de gases tóxicos o líquidos inflamables, si el tanque está

enterrado o para ver el nivel a distancia.

Presión hidrostática

TIPO BURBUJEO

Medidores inferenciales

Emplea un tubo sumergido en el líquido a través del cual se hace burbujear aire

mediante un rotámetro con un regulador de caudal incorporado.

La presión del aire en la tubería equivale a la presión hidrostática ejercida por la

columna de líquido, es decir, al nivel.

Es simple y da buen resultado, en particular, en el caso de líquidos muy

corrosivos o con sólidos en suspensión y en emulsiones.

PRESIÓN

HIDROSTÁTICA

Mide la presión en el fondo del tanque, se utiliza para líquidos, gases y vapores muy

inflamables, y productos químicos con sólidos en suspensión.

PRESIÓN

DIFERENCIAL DE

DIAFRAGMA

Consiste en un diafragma en contacto con el líquido que mide la

presión hidrostática en un punto del fondo del tanque. En un tanque abierto, esta

presión es proporcional a la altura del líquido en ese punto y a su peso específico.

Puede emplearse para fluidos con sólidos en suspensión y viscosos, como pasta de

papel.

ULTRASONIDO

Consiste en un diafragma en contacto con el líquido que mide la presión hidrostática en un

punto del fondo del tanque. En un tanque abierto, esta presión es proporcional a la altura del

líquido en ese punto y a su peso específico

Presentan el inconveniente de ser sensibles a la densidad de los fluidos y de dar señales

erróneas si hay obstrucciones en el interior del tanque o bien cuando la superficie del nivel del

líquido no es nítida, como es el caso de un líquido que forme espuma, ya que se producen

falsos ecos de los ultrasonidos.

Consiste en una horquilla que vibra a su frecuencia de resonancia.

Cuando la horquilla es mojada por el líquido reduce su frecuencia.

DETECTOR DE

NIVEL VIBRATORIO

HORQUILLA

No se ve afectado por la turbulencia, espuma, vibración, contenido de sólidos o

propiedades líquidas.

B. Nivel de sólidos

IV.

MEDIDORES DE TEMPERATURA

INSTRUMENTO

VENTAJAS

RTD

- Alta sensibilidad (10 veces mayor a TC)

- Alta repetibilidad y exactitud para

termoresistores de Pt.

- Bajo costo para termoresistores de Cu y

Ni

TERMOCUPLAS

- Determinación puntual de la T

(TC)

- No necesitan alimentación

- Amplio rango de medición.

- Mayor exactitud que las RTD a bajas T

- Estabilidad a largo plazo aceptable.

- Rápido tiempo de respuesta.

DESVENTAJAS

- Hay pequeños corrimientos con el tiempo.

- Hay un límite de temperatura máximo.

- Rango limitado de linealidad para cada tipo

de material usado.

- Mantener la unión de referencia a una

temperatura cte y conocida.

- Respuesta no lineal.

- La Tmax del termopar debe ser menor a su

Tfusión.

- El medio no debe atacar a los metales de la

unión.