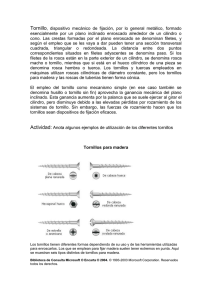

UNIVERSIDAD ALAS PERUANAS Facultad de Ingenierías y Arquitectura Escuela Profesional de Ingeniería Civil TORNILLOS Y PERNOS CURSO : CAMINOS II ALUMNA : RAMIREZ CHARRES WENDY F. CICLO : VII DOCENTE : ING. DANIEL NIEBLES FECHA: 11-04-13 MOQUEGUA - PERU 2013 DIFERENTES COMBINACIONES DE ELEMENTOS DE UNION PERNADAS Tornillo hexagonal: Es un dispositivo de fijación mecánico con la cabeza en forma de hexágono, roscado exteriormente lo que permite insertarse en agujeros previamente roscados en las piezas. Tuerca: Es un elemento roscado internamente que se utiliza para unir piezas con agujeros pasantes mediante el uso de otros elementos roscados externamente. Perno hexagonal: Corresponde al conjunto de un tornillo y una tuerca hexagonales Espárrago: Es un elemento que posee rosca en sus dos extremos, donde uno de ellos entra en una pieza roscada previamente y en el otro se coloca una tuerca, con el objeto de realizar una unión. Rosca: Es una serie de filetes (picos y valles), helicoidales de sección uniforme, formados en la superficie de un cilindro. Cuerpo: Es la porción no roscada de un tornillo. Cabeza: Es la forma limitada dimensionalmente, llevada a efecto en uno de los extremos del tornillos, cumpliendo la función de proveer una superficie de apoyo y permitiendo además el acople con herramientas. Concepto de tonillo: Se denomina tornillo a un elemento u operador mecánico cilíndrico con una cabeza, generalmente metálico, aunque pueden ser de madera o plástico, utilizado en la fijación temporal de unas piezas con otras, que está dotado de una caña roscada con rosca triangular, que mediante una fuerza de torsión ejercida en su cabeza con una llave adecuada o con un destornillador, se puede introducir en un agujero roscado a su medida o atravesar las piezas y acoplarse a una tuerca. Defecto de un tornillo: La tornillería en general es parte importante de la rigidez y buen funcionamiento que cabe esperar y desear de los elementos ensamblados. Por eso los fallos o defectos que pueda tener un tornillo puede ocasionar un fallo o una avería indeseada. Líquido penetrante para aflojar tornillos oxidados. El cuarto defecto se produce por deterioro del tornillo si resulta atacado por la oxidación y corrosión si no ha sido protegido debidamente. En este caso y durante las operaciones rutinarias de mantenimiento preventivo del mecanismo se deben sustituir todos los tornillos deteriorados por unos nuevos y protegerlos adecuadamente de la corrosión y oxidación. El último defecto grave que puede tener un tornillo es cuando se procede al desmontaje de un ensamblaje y si por causa de la oxidación y corrosión el tornillo se descabeza en el momento de intentar aflojarlo. Para estos casos de tornillos deteriorados se deben utilizar productos lubrificantes que permitan el aflojamiento sin que se rompa el tornillo. Medición y verificación de tornillos Existen dos medios diferentes para medir o verificar la rosca de los tornillos los que son de medición directa y aquellos que son de medición indirecta. Para la medición directa se utilizan generalmente micrómetros cuyas puntas están adaptadas para introducirse en el flanco de las roscas. Otro método de medida directa es hacerlo con el micrómetro y un juego de varillas que se introducen en los flancos de las roscas y permite medir de forma directa los diámetros medios en los flancos de acuerdo con el diámetro que tengan las varillas. Para la medición indirecta de las roscas se utilizan varios métodos, el más común es el de las galgas. Con estas galgas compuesta de dos partes en las que una de ellas se llama PASA y la otra NO PASA. También hay una galga muy común que es un juego de plantillas de los diferentes pasos de rosca de cada sistema, donde de forma sencilla permite identificar cual es el paso que tiene un tornillo o una tuerca. En laboratorios de metrología también se usan los proyectores de perfiles ideales para la verificación de roscas de precisión. Cabezas El diseño de las cabezas de los tornillos responde, en general, a dos necesidades: por un lado, conseguir la superficie de apoyo adecuada para la herramienta de apriete de forma tal que se pueda alcanzar la fuerza necesaria sin que la cabeza se rompa o deforme. Por otro, necesidades de seguridad implican (incluso en reglamentos oficiales de obligado cumplimiento) que ciertos dispositivos requieran herramientas especiales para la apertura, lo que exige que el tornillo (si éste es el medio elegido para asegurar el cierre) no pueda desenroscarse con un destornillador convencional, dificultando así que personal no autorizado acceda al interior. Así, se tienen cabezas de distintas formas: hexagonal (a), redonda o alomada (b), cilíndrica (d, g), avellanada (c, e, f); combinadas con distintos sistemas de apriete: hexagonal (a) o cuadrada para llave inglesa, ranura o entalla (b, c, d) y Phillips (f) para destornillador, agujero hexagonal (e) para llave Allen, moleteado (g) para apriete manual, etc. Autorroscantes y autoperforantes para chapas metálicas y maderas duras Diferentes tipos de cabeza de tornillos de chapa. Tornillo autorroscante. Ambos tipos de tornillos pueden abrir su propio camino. Se fabrican en una amplia variedad de formas especiales. Se selecciona el adecuado atendiendo al tipo de trabajo que realizará y el material en el cual lo empleará. Los autorroscantes tienen la mayor parte de su caña cilíndrica y el extremo en forma cónica. De cabeza plana, oval, redondeada o chata. La rosca es delgada, con su fondo plano, para que la plancha se aloje en él. Se usan en láminas o perfiles metálicos, porque permiten unir metal con madera, metal con metal, metal con plástico o con otros materiales. Estos tornillos son completamente tratados (desde la punta hasta la cabeza) y sus bordes son más afilados que el de los tornillos para madera. Los autoperforantes su punta es una broca, lo que evita tener que hacer perforaciones guías para instalarlos. Se usan para metales más pesados: van cortando una rosca por delante de la pieza principal del tornillo. Las dimensiones, tipo de cabeza y calidad están regulados por Normas DIN. Partes de un tornillo En él se distinguen tres partes básicas: cabeza, cuello y rosca: La cabeza permite sujetar el tornillo o imprimirle un movimiento giratorio con la ayuda de útiles adecuados; el cuello es la parte del cilindro que ha quedado sin roscar (en algunos tornillos la parte del cuello que está más cercana a la cabeza puede tomar otras formas, siendo las más comunes la cuadrada y la nervada) y la rosca es la parte que tiene tallado el surco. Además cada elemento de la rosca tiene su propio nombre; se denomina filete o hilo a la parte saliente del surco, fondo o raiz a la parte baja y cresta a la más saliente. Identificación Todo tornillo se identifica mediante 5 características básicas: cabeza, diámetro, longitud, perfil de rosca y paso de rosca. La cabeza permite sujetar el tornillo o imprimirle el movimiento giratorio con la ayuda de útiles adecuados (Los más usuales son llaves fijas o inglesas, destornilladores o llaves Allen). Las más usuales son la forma hexagonal o cuadrada, pero también existen otras (semiesférica, gota de sebo, cónica o avellanada, cilíndrica...). El diámetro es el grosor del tornillo medido en la zona de la rosca. Se suele dar en milímetros, aunque todavía hay algunos tipos de tornillos cuyo diámetro se da en pulgadas. La longitud del tornillo es lo que mide la rosca y el cuello juntos. El perfil de rosca hace referencia al perfil del filete con el que se ha tallado el tornillo; los más empleados son: Las roscas en "V" aguda suelen emplearse para instrumentos de precisión (tornillo micrométrico, microscopio...); la Witworth y la métrica se emplean para sujeción (sistema tornillo-tuerca); la redonda para aplicaciones especiales (las lámparas y portalámparas llevan esta rosca); la cuadrada y la trapezoidal se emplean para la transmisión de potencia o movimiento (grifos, presillas, gatos de coches...); la dientes de sierra recibe presión solamente en un sentido y se usa en aplicaciones especiales (mecanismos dónde se quiera facilitar el giro en un sentido y dificultarlo en otro, como tirafondos, sistemas de apriete...). El paso de rosca es la distancia que existe entre dos crestas consecutivas. Si el tornillo es de rosca sencilla, se corresponde con lo que avanza sobre la tuerca por cada vuelta completa. Si es de rosca doble el avance será igual al doble del paso. Es importante aclarar que según el perfil de la rosca se define el tipo de rosca. Los más comunes para sujeción son Withworth y métrica. Estos tipos de rosca están normalizados, lo que quiere decir que las dimensiones de diámetro, paso, ángulo del filete, forma de la cresta y la raiz, etc... ya están predefinidas. La rosca métrica se nombra o designa mediante una M mayúscula seguida del diámetro del tornillo ( en milímetros). Asi, M8 hace referencia a una rosca métrica de 8 mm de grosor. Si el tornillo es métrico de rosca fina (tiene un paso menor del normal), la designación se hace añadiendo el paso a la nomenclatura anterior. Por ejemplo, M20x1,5 hace referencia a un tornillo de rosca métrica de 20 mm de diámetro y 1,5 mm de paso. Utilidad El tornillo es en realidad un mecanismo de desplazamiento (el sistema tornillo-tuerca transforma un movimiento giratorio en uno longitudinal), pero su utilidad básica es la de unión desmontable de objetos, dando lugar a dos formas prácticas de uso: Combinado con una tuerca permite comprimir entre esta y la cabeza del tornillo las piezas que queremos unir. En este caso el tornillo suele tener rosca métrica y es usual colocar arandelas con una doble función: proteger las piezas y evitar que la unión se afloje debido a vibraciones. Lo podemos encontrar en la sujeción de farolas o motores eléctricos, abrazaderas, estanterías metálicas desmontables... Empleando como tuerca las propias piezas a sujetar. En este caso es usual que el agujero de la pieza que toca la cabeza del tornillo se taladre con un diámetro ligeramente superior al del tornillo, mientras que la otra pieza (la que hace de tuerca) esté roscada. Se emplea para sujetar chapas (lavadoras, neveras, automóviles...) o piezas diversas (juguetes, ordenadores...) sobre estructuras. Partes de una tuerca La tuerca puede describirse como un orificio redondo roscado (surco helicoidal tallado en el interior del orificio) en el interior de un prisma y trabaja siempre asociada a un tornillo. Si se practica un orificio redondo en un operador y después se rosca, tendremos, a todos los efectos, un operador que hace de tuerca (aunque no sea una tuerca propiamente dicha). Tipos de roscas La rosca empleada en las tuercas tiene las mismas características que las dadas para los tornillos (derecha o izquierda, sencilla o múltiple, métrica o cuadrada o truncada o redonda...). Identificación Toda tuerca se identifica, básicamente, por 4 características: nº de caras, grosor, diámetro y tipo de rosca. El número de caras de las tuercas suele ser 6 (tuerca hexagonal) ó 4 (tuerca cuadrada). Sobre estos modelos básicos se pueden introducir diversas variaciones que imprimen a la tuerca características especiales (ciega, con reborde, ranurada...). Un modelo de tuerca muy empleado es la palomilla (rueda de las bicicletas, tendederos de ropa...), que contiene dos planos salientes para facilitar el giro de la tuerca empleando solamente las manos. El grosor es la longitud de la tuerca. El diámetro hace referencia al diámetro del tornillo que encaja en ella. Este diámetro no es el del agujero, sino el que aparece entre los fondos de la rosca. El tipo de rosca se refiere al perfil de la rosca (que está normalizado) junto con el diámetro del tornillo que encaja en ella. Utilidad Las tuercas son operadores que siempre trabajan en conjunción con un tornillo. Su utilidad se centra es dos apartados: Unión desmontable de objetos y Mecanismo de desplazamiento. Como unión desmontable se emplea colocando entre ella y la cabeza del tornillo las piezas que queremos unir. Al girar la tuerca esta se desplaza hacia el tornillo y atrapa con fuerza las dos piezas en su interior. Este sistema lo podemos encontrar en sistemas de fijación de farolas, motores, unión de chapas, estanterías metálicas... Como mecanismo de desplazamiento no suele emplearse una tuerca propiamente dicha, sino más bien un agujero roscado en otro operador, de forma que este, haciendo las veces de una tuerca, se desplaza con cada giro del tornillo (también es posible que el que se desplace con el giro sea el tornillo). Esto da lugar al mecanismo denominado tornillo tuerca que podemos encontrar en prensas, presillas, grifos, lápiz de labios, pegamento en barra... Además de lo anterior, las tuercas también se emplean en forma de tapa de tarros y botellas, de tal forma que cuando giramos la tapa esta avanza en dirección al cuerpo (que hace de tornillo) y produce una unión desmontable muy fiable. Esta aplicación la encontramos en casi todas las conservas de cristal, lociones, geles de baño... Tirafondo El tirafondo es un tornillo afilado dotado de una cabeza diseñada para imprimirle un giro con la ayuda de un útil (llave fija, destornillador, llave Allen...). El diseño de la rosca se hace en función del tipo de material en el que ha de penetrar. Se fabrican tirafondos con roscas especiales para chapas metálicas (aluminio, latón, acero...), maderas (naturales, aglomerados, contrachapados, DM...), plásticos, materiales cerámicos, tacos... Existen multitud de modelos de tirafondos que se diferencian, principalmente, por el tipo de cabeza, el útil necesario para imprimirle el giro y el tipo de rosca; a ello hemos de añadir los aspectos dimensionales: longitud y grosor. Utilidad Su utilidad principal se centra en la unión desmontable de objetos en las que el propio objeto es el que hace de tuerca. Los materiales que puede unir son muy diversos: plásticos, maderas, metales... Se emplean mucho en automóviles, estanterías, juguetes, ordenadores... Tornillos. Son elementos roscados cuya función mecánica es la unión de dos o más piezas entre sí. Esta unión, normalmente fija y desmontable, puede tener lugar por: 1. Apriete. Cuando el tornillo, por medio de su cabeza, ejerce la presión que garantiza la unión entre las piezas. 2. Presión. Cuando el tornillo, por medio del extremo de su vástago, presiona contra una pieza y produce su inmovilización. 3. Guía. Cuando el tornillo, por medio del extremo de su vástago, asegura una posición determinada entre las piezas, permitiendo, no obstante, cierto grado de libertad. Imágenes de Pernos Contamos con una enorme variedad de tipos de pernos para diversas fijaciones. Pernos de distintas clases, medidas y recubrimientos,(G.2-G.5-G8-Inox 304-306 ) Contamos con pernos en Aceros corrientes, aleados e inoxidables Pernos Hexagonales,Pernos Parker,Pernos Coche,Pernos Pulgada,Pernos de Anclaje, A-325. Medidas de Pernos Medidas de Tuercas Autoperforantes Golillas