- Ninguna Categoria

Análisis Termodinámico Central Térmica Ciclo Combinado

Anuncio

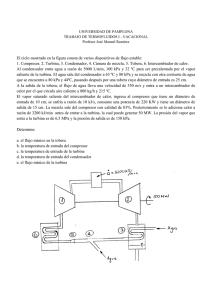

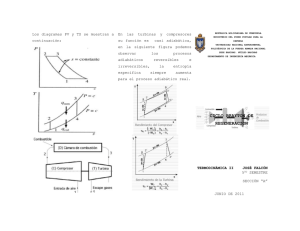

UNIVERSIDAD NACIONAL DE ASUNCION Facultad de Ciencias Químicas Tecnología de los Materiales Termodinámica II Análisis Termodinámico de una central térmica de ciclo combinado Ingeniería Química 5to Nivel Integrantes: Sumie Paola Akita Leticia Belén Brítez María Natalia Quiñonez Zulma Noemí Rojas Zully Macarena Salinas Profesora: Ing. Qca Sirim Onieva Profesor: Ing. Qco. Diego González San Lorenzo – Paraguay Octubre - 2017 2 ANALISIS TERMODINAMICO DE UNA CENTRAL TERMICA DE CICLO COMBINADO. Autora: Paola Sumie Akita Pereira Autora: Leticia Belén Britez Quiñónez Autora: María Natalia Quiñónez Rolandi Autora: Zulma Noemí Rojas Núñez Autora: Zully Macarena Salinas Aguilera Orientador: Prof. Ing. Quim. Diego González Orientadora: Prof. Ing. Quim. Sirim Onieva RESUMEN El presente trabajo describe el funcionamiento y realiza el análisis de una central térmica que opera bajo las condiciones de un ciclo denominado ciclo combinado, el cual se refiere a una central en la que la energía térmica del combustible es transformada en electricidad mediante dos ciclos termodinámicos: el correspondiente a una turbina de gas y el convencional de una turbina agua/vapor. Como resultado se encontró que el ciclo combinado opera con una eficiencia mucho mayor que cada ciclo operando individualmente, lo que le hace preferible ya que nos encontramos ante un proceso con una demanda de potencia elevada como lo es la central termoeléctrica que debe suministrar grandes cantidades de energía eléctrica. Además del hecho que a través de este ciclo se aprovecha el calor generado en la turbina de gas Para el mismo se incluyen las características de los equipos que operan en el ciclo, los materiales recomendados para las condiciones de trabajo en la que operan, ventajas del combustible, impactos ambientales, diagrama de flujo, y las generalidades de la planta de ciclo combinado. Palabras claves: central termoeléctrica, ciclo Brayton, ciclo Rankine. 3 THERMODYNAMIC ANALYSIS OF A COMBINED CYCLE THERMAL CENTRAL. Author: Paola Sumie Akita Pereira Author: Leticia Belén Britez Quiñónez Author: María Natalia Quiñónez Rolandi Author: Zulma Noemí Rojas Núñez Author: Zully Macarena Salinas Aguilera Advisor: Prof. Ing. Quim. Diego González Advisor: Prof. Ing. Quim. Sirim Onieva SUMMARY The present work describes the operation and the performance of the analysis of a thermal power plant operating under the conditions of a cycle called the combined cycle, which refers to a power plant in which the thermal energy of the fuel is transformed into electricity by two cycles thermodynamic: the one corresponding to a gas turbine and the conventional one of a water / steam turbine. As a result, it was found that the combined cycle operates with a much higher efficiency than each cycle operating individually, which makes it preferable since we are facing a process with a high power demand such as the thermoelectric power plant that must supply large quantities of energy. electric power. In addition to the fact that through this cycle the heat generated in the gas turbine is used It includes the characteristics of the equipment operating in the cycle, the materials recommended for the working conditions in which they operate, the advantages of the fuel, the environmental impacts, the flow chart and the generalities of the cycle plant combined. Keywords: thermoelectric plant, Brayton cycle, Rankine cycle. 4 ÍNDICE Pagina 1. ESTADO DEL ARTE ……………………………………………….....................6 2. DESCRIPCION DEL PROBLEMA………………………………………………8 3. METODOLOGIA EMPLEADA DESDE EL PUNTO DE VISTA TERMODINAMICO……………………………………………………………...10 3.1.Análisis de Resultados…………………………………………………………….11 4. METODOLOGIA EMPLEADA DESDE EL PUNTO DE VISTA DE TECNOLOGIA DE MATERIALES………………………………………….14 4.1. Caldera de recuperación…………………………….……………….....................14 4.2.Bomba………………………………………………..............................................15 4.3. Generador eléctrico……………………………………………………………….16 4.4.Cámara de combustión……………………………………………….....................17 4.5. Turbina……………………………………………………………………………18 4.6.Compresor…………………………………………………………………………21 4.7.Condensador…………………………………………………………….................23 5. Conclusión………………………………………………………………………....26 6. Bibliografía………………………………………………………………………...27 5 LISTA DE FIGURAS Pagina Figura 1. Esquema de una central térmica de ciclo combinado………………………....8 Figura 2. Diagrama de flujo de una central de ciclo combinado…………………....…..9 Figura 3. Diagrama T-s del Ciclo Rankine………………………………………….....13 Figura 4. Diagrama T-s del ciclo combinado………………………………………......13 Figura 6.Esquema de caldera de recuperación……………………………….…….…..15 Figura 6.Plano constructivo de una caldera de recuperación………………………......15 Figura 7.Partes de una bomba……………………………………………………….....16 Figura 8.Diagrama de un generador eléctrico……………………………………….…17 Figura 9.Diagrama de una cámara de combustión……………………………….…....18 Figura 10.Diagrama de una turbina de vapor……………………………………….….21 Figura 11.Diagrama compresor axial……………………………………………….….22 Figura 2.Diagrama condensador en un solo paso……………………….……….…….25 LISTA DE TABLAS Pagina Tabla 1. Condiciones de los estados del ciclo Brayton……………..………………….10 Tabla 2. Condiciones de los estados del ciclo Rankine………………………………...10 Tabla 3. Resultados de Generación de entropía y Pérdida de Trabajo…………………11 Tabla 4. Porcentajes obtenidos de la Generación de entropía………………………….11 Tabla 5. Porcentajes obtenidos de Trabajo Perdido……………………………………12 Tabla 6. Comparación de las eficiencias de los ciclos…………………………………12 Tabla 7. Materiales de tubos y placas tubulares………………………………………..25 6 ESTADO DEL ARTE El ciclo de vapor abierto, fue el primer ciclo de vapor a utilizarse en forma amplia. Corresponde a las típicas máquinas de vapor de ciclo abierto (locomotoras, locomóviles y muchas máquinas estacionarias en los inicios de la revolución industrial). El inconveniente que se encontró al utilizar este ciclo, fue la elevada perdida con respecto al potencial. Es por esto que los ciclos abiertos fueron rápidamente reemplazados con ciclos con condensador (o ciclo de Rankine), pues el rendimiento es muy superior. Se limitaron a máquinas móviles (locomotoras o locomóviles), donde no es práctico instalar un condensador. Incluso en los barcos a vapor se tenía condensador, pues el agua de mar era excelente medio para enfriarlo. El ciclo de Rankine es conceptualmente muy parecido al anterior. La gran diferencia es que se introduce el condensador. Este tiene por efecto bajar la temperatura de fuente fría y mejorar la eficiencia del ciclo. El efecto es doble: Desde el punto de vista netamente termodinámico, bajamos la temperatura de la fuente fría, mejorando por lo tanto la eficiencia del ciclo. Desde el punto de vista mecánico, la presión en el condensador es muy inferior a la atmosférica, lo que hace que la máquina opere con un salto de presiones mayor, lo que aumenta la cantidad de trabajo recuperable por unidad de masa de vapor. La principal diferencia entre un ciclo de vapor abierto y uno de Rankine es el condensador. Esta mejora la introdujo James Watt hacia fines del Siglo XVIII. Es un ciclo de potencia termodinámico muy empleado en máquinas simples y cuando la temperatura de fuente caliente está limitada, que tiene como objetivo la conversión de calor en trabajo, y que tiene lugar en una central térmica de vapor. Es mucho más práctico que el ciclo de Carnot con gas pues la capacidad de transporte de energía del vapor con cambio de fase es mucho más grande que en un gas. De la comparación de estos dos ciclos (ciclo de vapor abierto y ciclo de Rankine), es evidente que es más conveniente utilizar siempre que sea posible el ciclo de Rankine. Sin embargo, existe otra irreversibilidad termodinámica más importante aún. Además el ciclo de Rankine tiene el inconveniente de que el vapor sale bastante húmedo de la máquina. Ambos problemas se tienden a solucionar con el ciclo de Hirn, o (como también se le conoce), ciclo de Rankine con sobrecalentamiento. Otro ciclo muy utilizado es el ciclo de Brayton o turbina de gas. Se puede decir que antes del año 1940 todas las máquinas térmicas de combustión interna eran del tipo alternativo: émbolo, biela y cigüeñal. Recién, hacia el año 1940, al lograrse la fabricación de compresores rotativos de alto rendimiento, conjuntamente con los progresos realizados en el campo de la metalurgia, que permitieron la fabricación de aceros refractarios capaces de resistir altas temperaturas, se posibilitó el desarrollo de las turbinas a gas. Fue durante la guerra de 1939 a 1945 que la turbina a gas alcanzó su máxima difusión y desarrollo tecnológico. 7 En el año 1873 GEORGE BRAYTON (1830 – 1892) expuso el principio de funcionamiento del ciclo que lleva su nombre que originariamente se desarrolló empleando una máquina de pistones con inyección de combustible, para luego realizarlo como ciclo abierto simple llamado turbina a gas. Si bien se le llama ciclo termodinámico, en realidad el fluido de trabajo no realiza un ciclo completo dado que el fluido que ingresa es aire y el que egresa son gases de combustión, o sea en un estado diferente al que se tenía cuando se inició el proceso, por eso se dice que es un “ciclo abierto”. Las turbinas a gas son máquinas térmicas rotativas de combustión interna a flujo continuo. El objetivo de ésta máquina térmica es convertir energía calórica contenida en el combustible utilizado en energía mecánica (trabajo mecánico) en el eje de la misma. La máquina acciona una carga la cual se encuentra montada en el eje de la misma. La carga podrá ser de diversos tipos, tales como: un generador eléctrico, una bomba de gran potencia, un compresor, un soplante de aire, la hélice de un navío, etc. Según el tipo de carga de que se trate podrá existir una caja reductora de velocidad entre la máquina y la carga, caso de que la carga sea un generador eléctrico También se aplica con gran éxito como planta propulsora de aeronaves, barcos y vehículos terrestres tales como trenes y vehículos de calle, dada la importante característica que presenta ésta máquina en cuanto a la relación potencia / peso y tamaño que la distingue fundamentalmente de otras máquina térmicas. 8 PLANTEAMIENTO DEL PROBLEMA. Se presenta un proceso de generación de energía mediante el ciclo combinado que se basa en la utilización de una turbina de gas, una turbina de vapor y una caldera de recuperación. En el mismo se superponen dos ciclos termodinámicos: El ciclo Brayton (turbina de gas) y el ciclo Rankine (turbina de vapor), en donde el calor no utilizado por uno de los ciclos se emplea como fuente de calor en el otro. En la figura 1 se muestra un esquema simplificado de un circuito típico de un ciclo combinado para generación de energía eléctrica. El aire aspirado desde el ambiente ingresa a la turbina de gas, es comprimido por un compresor, a continuación se mezcla con el combustible en la cámara de combustión, donde ambos son quemados y posteriormente los gases de combustión calientes se expanden en la turbina proporcionando el trabajo para la operación del compresor y del generador eléctrico asociado al ciclo de gas. Los gases de escape calientes provenientes de la turbina de gas, a temperaturas bastantes elevadas ingresan a la caldera de recuperación. En esta caldera de recuperación se produce el intercambio de calor entre los gases calientes de escape y el agua a alta presión del ciclo de vapor; es decir, el aprovechamiento del calor de los gases de escape llevando su temperatura al valor más bajo posible. Los gases enfriados son descargados a la atmósfera a través de una chimenea. En relación con el ciclo de vapor, el agua proveniente del condensador se acumula en un tanque desde donde es enviado nuevamente como alimentación a los intercambiadores de calor de la caldera de recuperación. Figura 1. Esquema de una central térmica de ciclo combinado. 9 Se lleva a cabo el análisis termodinámico para comparar las eficiencias térmicas y la salida de potencia del ciclo combinado y de los ciclos ejecutados individualmente de modo a exponer desde el punto de vista de la ingeniería la conveniencia de aprovechar las características deseables del ciclo de turbina de gas y utilizar los gases de escapes a altas temperaturas como fuente de energía en un ciclo de intervalo de temperaturas menores, como el ciclo de potencia de vapor La planta de generación de energía combinada trabaja de la siguiente manera: En la Turbina de gas los rendimientos isentrópicos tanto en el compresor como en la turbina son de 0.85, la relación de presiones es de 14, entrada del aire al compresor T1=300 K y P1 = 100 kPa, la masa de gas que circula mg = 16 kg/s, que posteriormente se calienta en la cámara de combustión hasta alcanzar la temperatura 1450 K. Los gases productos de la combustión a la salida de la turbina de gas se emplean para calentar una masa de vapor a 8000 kPa hasta la temperatura de 723 K; en un intercambiador de calor. Los gases de la combustión salen del intercambiador a 440 K. El vapor que sale de la turbina de vapor se condensa a 20 kPa. Los rendimientos isentrópicos en la turbina de vapor son de 0.9 y 0.85 para la bomba. Figura 2. Diagrama de flujo de una central de ciclo combinado. 10 METODOLOGIA DESDE EL PUNTO DE VISTA TERMODINAMICO Para resolver el problema se realizaron las siguientes consideraciones: - El ciclo Brayton opera bajo las suposiciones de aire estándar, es decir, se toman las siguientes consideraciones: o El fluido de trabajo es aire que circula de modo continuo en un circuito cerrado y siempre se comporta como un gas ideal. o Todos los procesos que integran el ciclo son internamente reversibles. o El proceso de combustión es sustituido por un proceso de adición de calor desde una fuente externa. o El proceso de escape es sustituido por un proceso de rechazo de calor que regresa al fluido de trabajo a su estado inicial. - Tanto la turbina como el compresor del ciclo Brayton presentan una 𝜂 = 0,85. - Tiene un valor de rp=14. - El ciclo Brayton opera bajo las siguientes condiciones Tabla 1. Condiciones de los estados del ciclo Brayton Condiciones de los estados Presión (kPa) Entalpía (kJ/kg) Estado Temperatura (K) 300 100 300,2 1 686,6 1400 698,5 2 1450 1400 1576 3 859,4 100 888,1 4 440 100 441,9 5 - El ciclo Rankine simple opera bajo las siguientes condiciones Tabla 2. Condiciones de los estados del ciclo Rankine Condiciones de los estados Presión (kPa) Entalpía (kJ/kg) Estado Temperatura (K) 333,9 8000 260,9 6 723 8000 3272 7 333,2 20 2270 8 333,2 20 251,3 9 - Entropía (kJ/kg.K) 6,87 6,961 7,815 7,966 7,258 Entropía (kJ/kg) 0,836 6,555 6,889 0,8318 En el ciclo Rankine simple la turbina tiene 𝜂 = 0,90 y la bomba tiene 𝜂 = 0,85. El fluido en el ciclo Rankine simple es agua. La temperatura ambiente es de 298,15 K. 11 ANALISIS DE RESULTADOS En las siguientes tablas se muestran los resultados obtenidos en el problema planteado. En la tabla 3 se observa que la principal fuente de ineficiencia se produce en la cámara de combustión, debida a la elevada generación de entropía existente en esta unidad el cual es un fenómeno comúnmente observado en las plantas termoeléctricas. También se observa una pérdida considerable de energía útil en la Turbina I debida a las irreversibilidades propias del equipo que se deben principalmente a las fricciones de los elementos constituyentes de la misma, lo que ocasiona pérdidas de calor hacia los alrededores Tabla 3. Resultados de Generación de entropía y Pérdida de Trabajo Equipo Generación de entropía (kW/K) Perdida de trabajo (kW) Compresor 9,089 2710 Cámara de combustión 115,9 34548 Turbina I 15,12 4509 Intercambiador de calor 13,87 4135 0,06351 18,94 Turbina II 4,953 1477 Condensador 10,55 3146 Bomba El análisis de la generación de entropía arrojo los siguientes resultados: Tabla 4. Porcentajes obtenidos de la Generación de entropía kW/K % de SG SG Cámara de Combustión 115,9 68,35 SG Turbina 1 15,12 8,92 SG Turbina 2 4,953 2,922 SG Intercambiador de calor 13,87 8,181 SG Compresor 9,089 5,361 0,06351 0,03746 10,55 6,225 169,546 99,99 SG Bomba SG Condensador ∑ Sg 12 El análisis del Trabajo perdido arrojo los siguientes resultados: Tabla 5. Porcentajes obtenidos de Trabajo Perdido kW % de 𝑾̇ 𝑷 𝑾̇ 𝑷 Cámara de Combustión 34548 36,66 𝑾̇ 𝑷 Turbina 1 4509 4,784 𝑾̇ 𝑷 Turbina 2 1477 1,567 𝑾̇ 𝑷 Intercambiador de calor 4135 4,388 𝑾̇ 𝑷 Compresor 2710 2,875 𝑾̇ 𝑷 Bomba 18,94 0,02009 𝑾̇ 𝑷 Condensador 3146 3,338 Potencia del ciclo 43701 46,37 ̇ ∑ 𝑾𝑰𝑫𝑬𝑨𝑳 94244 ∑ % ̇= 99,9 En la tabla 5 se exponen los valores obtenidos de las eficiencias en los diferentes ciclos, en donde se observa el amplio margen de ventaja de la eficiencia del ciclo combinado en comparación con los ciclos individuales Tabla 6. Comparación de las eficiencias de los ciclos Ciclos Termodinámicos Eficiencias Ciclo Rankine 𝜂 = 0,3297 Ciclo Brayton 𝜂 = 0,3303 Ciclo combinado 𝜂 = 0,4970 13 Se puede observar también los diagramas T-s Figura 3. Diagrama T-s del Ciclo Rankine. Figura 4. Diagrama T-s del ciclo combinado 14 METODOLOGIA DESDE EL PUNTO DE VISTA DE CIENCIA Y TECNOLOGIA DE LOS MATERIALES Se realiza una descripción de los equipos utilizados en el proceso, sus partes y los materiales de los que están hechos, así mismo como las condiciones de trabajo (como Presión y Temperatura) a los que son sometidos y que pueden soportar cada equipo en el ciclo combinado 1. Caldera de recuperación Es un recipiente metálico, cerrado, destinado a producir vapor o calentar agua, mediante la acción del calor a una temperatura superior a la del ambiente y presión mayor que la atmosférica. Los gases generados en la combustión salen a temperaturas superiores a 600ºC. Está formada por una serie de tubos dispuestos en posición horizontal. Por el interior de estos circula la mezcla agua-vapor y por la parte exterior circulan los gases de combustión que provienen de la turbina de gas. Debido a su tamaño más compacto, suelen tener una carga térmica por superficie de calefacción superior, lo que les hace más sensibles a la calidad del agua (Cid & Dominguez) 1.1) Partes de una caldera 1.1.1) Hogar o fogón: es el espacio donde se produce la combustión. Corrugada tipo Morrison en lámina de acero al carbono en calidad ASTM A 285 grado C 1.1.2) Placatubos: Lámina de acero al carbono en calidad ASTM A 285 grado C o 515 grado 70. 1.1.3) Tubos de Humo: Tubos sin costura, de 2-1/2" de diámetro exterior en calidad certifica ASTM A 192. 1.1.4) Accesorios: Las uniones y accesorios en el cuerpo de presión de la caldera serán de clase 3.000 según las normas del Código ASME. 1.1.5) Cilindro exterior: Lámina de acero al carbono en Calidad Certificada ASTM a 285 grado C o ASTM A 515 Grado 70. 1.1.6) Silenciadores: Los tonos de baja frecuencia pueden ser atenuados mediante grandes silenciadores insertados en un tramo de la chimenea de salida de gases. Son hechos de acero inoxidable para una resistencia optima a la corrosión y a la condensación 1.1.7) Juntas de expansión: absorben las vibraciones en conductos, tuberías o equipos con aire hasta los 1200° C de temperatura. Posee partes metálicas en su construcción Las calderas deberán situarse en una sala hecha de hormigón armado con un espesor mínimo de 20 cm y con 60 kg de acero y 300 kg de cemento por metro cúbico. Las aberturas en los mismos d serán metálicas de 1,60 m de ancho por 2,5 m de alto, como dimensiones máximas. 15 Figura 5.Esquema de caldera de recuperacion Figura 6.Plano constructivo de una caldera de recuperación 2. Bombas Es la máquina que transforma energía, aplicándola para mover el agua. Tiene una carcasa en forma de caracol, con impulsor cerrado o abierto. La aspiración del líquido es en forma axial, o frontal al impulsor. La descarga del líquido es en forma radial o vertical al eje de la bomba. 2.1. Partes de una bomba 2.1.1) Carcasa: es el cuerpo en el que está recubierta en su mayoría, su mecanismo de avance de los líquidos a traspasar. Generalmente debe ser anticorrosión, en acero inoxidable o hierro fundido si no es sumergible. Otro material usado es el bronce 2.1.2) Impulsor, rotor o rodetes: es el dispositivo que se usa para poder impulsar el fluido contenido en la carcasa. Pueden ser de tipo aspas, álabes. Fabricados en hierro, bronce acero inoxidable, plásticos. 16 2.1.3) Sellos, Retenedores y Anillos: es todo lo que hace que la bomba selle de manera correcta permitiendo cierta compresión interna. Es el cierre mecánico más usado, compuesto por carbón y cerámica. 2.1.4) Eje impulsor: es un eje que sostiene el impulsor para que gire sobre él. Fabricado en acero inoxidable 2.1.5) Cojinetes o rodamientos: para sostener adecuadamente el eje impulsor Figura 7.Partes de una bomba 3) Generador eléctrico Es una maquina capaz de convertir el movimiento rotativo de un eje en energía eléctrica. En el caso de las centrales de ciclo combinado, el eje que acciona el generador va unido a una turbina de gas o de vapor. 3.1) Partes de un generador eléctrico 3.1.1) Inducido o bobinado: que a su vez está conformado por espirales que al rotar cortan con sus puntas las líneas de inducción del campo magnético en inducen corriente. Por lo general están hecho de cables de cobre. 3.1.2) Escobillas: exteriorizan la corriente generada 3.1.3) Colector: anillos soldados 3.1.4) Motor: es la fuente de la fuerza mecánica inicial 3.1.5) Alternador: produce la salida de energía eléctrica y de entrada mecánica en los generadores eléctricos. 3.1.6) Rotor: con láminas de acero eléctrico para disminuir las pérdidas asociadas a los campos magnéticos variable 3.1.7) Estator: hecha de láminas de acero magnético apiladas 17 Figura 8.Diagrama de un generador eléctrico 4) Cámara de combustión Esta cámara recibe el aire comprimido proveniente del compresor y lo envía a una elevada temperatura hacia la turbina expansora, idealmente sin pérdida de presión. De esta forma, la cámara de combustión es un calentador de aire donde el combustible, mezclado con mucha mayor cantidad de aire que lo que correspondería a una mezcla estequiométrica aire-gas. 4.1) Partes de una cámara de combustión 4.1.1) Carcasa exterior de aire: es por lo que está recubierto exteriormente la cámara de combustión. 4.1.2) Mechero: su función es preparar la mezcla de combustible más comburente para realizar la combustión. 4.1.3) Descarga de gases: es una tubería por donde se liberan los gases. 4.1.4) Interconector de llama: los tubos de llama van unidos por los interconector de llamas para que la combustión alcance todas las cámaras de combustión independientes. 4.1.5) Tubo de llama: lleva una serie de orificios por los cuales penetra el aire secundario que reduce la temperatura de los gases formando una capa de aire de refrigeración entre la cámara y el exterior. Estas cámaras de combustión, tienen una buena resistencia estructural y ligereza de peso, ademas de un mantenimiento y sustitucion mas sencillo. Para elegir el material, se deben de tener en cuenta una serie de fenomenos, a los que estan sometidas las camaras de combustion, durante su funcionamiento como la oxidacion, fatiga, fluencia y presente buenas propiedades de conductividad y facil soldadura en caso de fisuras. Un material muy empleado es el Nimonic 75% cuya base es el Ni (75%), aleado con Cr, Ti, Al y Co. Se emplea tambien el Díscaloy, material modificado de acero inoxidable con la adicion de Mo, W y Ti, que mejora las caracteristicas en caloente y el Nimoplay, compuesto por un nucleo de Cu plaqueado con Nimonic 75. 18 Figura 9.Diagrama de una cámara de combustión 5) Turbina El funcionamiento es muy sencillo: se introduce vapor a una temperatura y presión determinadas y este vapor hace girar unos álabes unidos a un eje rotor; a la salida de la turbina, el vapor que se introdujo tiene una presión y una temperatura inferior. Parte de la energía perdida por el vapor se emplea en mover el rotor. La turbina se compone de tres partes principales: El cuerpo del rotor, que contiene las coronas giratorias de alabes. La carcasa, conteniendo las coronas fijas de toberas. Alabes. Además, tiene una serie de elementos estructurales, mecánicos y auxiliares, como son cojinetes, válvulas de regulación, sistema de lubricación, sistema de refrigeración, virador, sistema de control, sistema de extracción de vahos, de aceite de control y sistema de sellado del vapor. 5.1) Partes de la turbina 5.1.1) El rotor: es la parte móvil de la turbina. El rotor de una turbina de acción es de acero fundido con ciertas cantidades de Níquel o cromo para darle tenacidad al rotor, y es de diámetro aproximadamente uniforme. Normalmente las ruedas donde se colocan los alabes se acoplan en caliente al rotor. También se pueden fabricar haciendo de una sola pieza forjada al rotor, maquinando las ranuras necesarias para colocar los alabes. Los alabes se realizan de aceros inoxidables, aleaciones de cromo-hierro, con las curvaturas de diseño según los ángulos de salida de vapor y las velocidades necesarias. Son criticas las últimas etapas por la posibilidad de existencia de partículas de agua que erosionarían a los 19 alabes. Por ello se fija una cinta de metal satélite soldado con soldadura de plata en el borde de ataque de cada alabe para retardar la erosión. 5.1.2) La carcasa: es la parte fija que aloja el rotor y sirve de armazón y sustentación a la turbina. Las carcasas se realizan de hierro, acero o de aleaciones de este, dependiendo de la temperatura de trabajo, obviamente las partes de la carcasa de la parte de alta presión son de materiales más resistentes que en la parte del escape. La humedad máxima debe ser de un 10% para las últimas etapas. Normalmente se encuentra recubierta por una manta aislante que disminuye la radiación de calor al exterior, evitando que el vapor se enfríe y pierda energía disminuyendo el rendimiento de la turbina. Esta manta aislante suele estar recubierta de una tela impermeable que evita su degradación y permite desmontarla con mayor facilidad. 5.1.3) Alabes: órganos de la turbina donde tiene lugar la expansión del vapor. Los álabes fijos, van ensamblados en los diagramas que forman parte del estator. Sirven para darle la dirección adecuada al vapor y que empuje sobre los álabes móviles. Los alabes fijos y móviles se colocan en ranuras alrededor del rotor y carcasa. Los alabes se pueden asegurar solos o en grupos, fijándolos a su posición por medio de un pequeño seguro, en forma perno, o mediante remaches. Los extremos de los alabes se fijan en un anillo donde se remachan, y los más largos a menudo se amarran entre sí con alambres o barras en uno o dos lugares intermedios, para darles rigidez. 5.1.4) Válvula de regulación: Regula el caudal de entrada a la turbina, siendo de los elementos más importantes de la turbina de vapor. Es accionada hidráulicamente con la ayuda de un grupo de presión de aceite (aceite de control) o neumáticamente. 5.1.5) Cojinetes de apoyo, de bancada o radiales: Sobre ellos gira el rotor. Suelen ser de un material blando, y recubiertos de una capa lubricante que disminuya la fricción. Son elementos de desgaste, que deben ser sustituidos periódicamente 5.1.6) Cojinete de empuje o axial: El cojinete axial, o de empuje impide el desplazamiento del rotor en la dirección del eje, Evitando el empuje axial que sufre el eje por el efecto del vapor repercuta en el reductor, dañándolo seriamente. No se encuentra en contacto con el eje si no que hace tope con un disco que forma parte solidaria con el eje. 20 El cojinete está construido en un material blando y recubierto por una capa de material que disminuya la fricción entre el disco y el cojinete. Además, debe encontrarse convenientemente lubricado. 5.1.7) Sistema de lubricación: Proporciona el fluido lubricante, generalmente aceite. Para asegurar la circulación del aceite en todo momento el sistema suele estar equipado con tres bombas: 5.1.7.1) Bomba mecánica principal: Esta acoplada al eje de la turbina 5.1.7.2) Bomba auxiliar: Se utiliza exclusivamente en los arranques, y sirve para asegurar la correcta presión de aceite hasta que la bomba mecánica puede realizar este servicio. También se conecta durante las paradas de la turbina. 5.1.7.3) Bomba de emergencia: Si se produce un problema de suministro eléctrico en la planta las turbinas suelen ir equipadas con una bomba de emergencia que funciona con corriente continua proveniente de un sistema de baterías. 5.1.8) Sistema de sellado de vapor: Las turbinas de vapor están equipadas con sellos de carbón, que se ajustan al eje, y/o con laberintos de vapor. Con esto se consigue evitar que el vapor salga a la atmósfera y disminuyan la eficiencia térmica de la turbina. 5.1.9) Virador: El sistema virador consiste en un motor eléctrico o hidráulico (normalmente el segundo) que hace girar lentamente la turbina cuando no está en funcionamiento. Esto evita que el rotor se curve, debido a su propio peso o por expansión térmica, en parada. 5.1.10) Compensador: Es el elemento de unión entre la salida de la turbina y el resto de la instalación (generalmente las tuberías que conducen al condensador o el propio condensador). Ya que la carcasa de la turbina sufre grandes cambios de temperatura, este elemento de unión es imprescindible para controlar y amortiguar el efecto de dilataciones y contracciones. 21 Figura 10.Diagrama de una turbina de vapor 6) Compresor Los compresores son máquinas térmicas diseñadas para aumentar la presión y trasladar fluidos llamados como lo son los gases y los vapores. Este proceso se lleva a cabo por medio de un intercambio de energía entre la máquina y el fluido en el cual el trabajo ejercido por el compresor es transferido a la sustancia que pasa por él convirtiéndose en energía de flujo, aumentando su presión y energía cinética impulsándola a fluir. Un compresor axial está constituido por numerosos escalonamientos en serie, en cada uno de los cuales el aire gana algo de presión. Cada escalonamiento del compresor axial se compone de: Corona de álabes móvil o rotor: en el rotor se le comunica velocidad al aire. Corona de álabes fija o estator: en el estator la velocidad del fluido se transforma en presión por difusión. Además, permite guiar el flujo correctamente hacia el siguiente escalonamiento. Delante del rotor del primer escalonamiento, generalmente se coloca una corona de estator con álabes guía, cuya finalidad es realizar el primer guiado del fluido en su entrada al compresor 6.1) Estructuralmente el compresor se compone de los siguientes elementos: 6.1.1) Montaje frontal del compresor: es la estructura frontal. Permite alojar la cámara en que se encierra el rodamiento de apoyo. Asimismo, posee una corona de álabes fijos que actúa como álabes guía para direccionar correctamente el flujo hacia el primer escalonamiento del compresor. Para las siguientes etapas, los álabes del estator de la etapa anterior actúan como álabes guía. 6.1.2) Cárter o carcasa del compresor: es la estructura que encierra al compresor. Se fabrica de titanio o aleaciones ligeras. Se dividen en dos partes para facilitar el montaje y desmontaje del conjunto. El cárter posee unas ranuras circunferenciales en las que se insertan los álabes estator y unos anillos separadores entre una corona y otra. Los álabes pueden presentarse en forma independiente o en conjuntos, lo cual facilita el montaje y en algunos diseños se reducen las vibraciones de los mismos. 22 6.1.3) Rotor del compresor: es el conjunto giratorio ligado al árbol de la turbina. Existen dos diseños fundamentales de rotor: de tambor y de disco. Los rotores tipo disco resultan más ligeros. Precisan unos espaciadores entre ellos para mantener la separación. Los álabes se insertan en las ranuras talladas en la periferia del disco. Actualmente se tiende a fabricar los discos del rotor junto con los álabes en una sola pieza. Esto reduce aún más el peso del conjunto pero como desventaja en caso de daño de algún álabe la sustitución es más difícil. 6.2) Los materiales empleados en general en la fabricación del compresor El cárter del compresor se realiza de aleaciones ligeras como por ejemplo de Al o aleaciones ultraligeras con de magnesio. La baja densidad de estos materiales y su fácil mecanización por moldeo constituyen sus ventajas fundamentales. Se tiene en cuenta su coeficiente de dilatación puesto que el cárter estará unido o en contacto con distintos materiales. El disco del compresor se realiza de aleaciones de aluminio ligeras para temperaturas de hasta 200°C. Si bien estas últimas presentan mayores problemas de mecanizado, reducen en cambio el peso hasta en un 20% y se emplean en temperaturas de hasta 450 °C. Los materiales empleados en la fabricación de los álabes del compresor se eligen teniendo en cuenta los fenómenos de fatiga, fluencia, corrosión y erosión. Se emplean aleaciones de titanio hasta 450 °C y aceros de baja aleación (Cromo-Molibdeno-Vanadio) de buenas características mecánicas hasta los 500°C, pero que requieren protección contra los fenómenos de oxidación. Es importante tener en cuenta los esfuerzos a tracción de los álabes del rotor originados por fuerza centrífuga. Las aleaciones soportan esfuerzos a tracción del orden de 10 kg/mm 2 y en el caso de los aceros de hasta 30 kg/mm2. Figura 11.Diagrama compresor axial 23 7) Condensador Vertical Consiste en un cuerpo cerrado de acero atravesado por tubos paralelos. A través de estos tubos circulará el fluido frío, que condensará el vapor de agua que expulsa la turbina por la parte superior del condensador. 7.1) Partes principales del condensador: 7.1.1) Cuerpo El cuerpo es un prisma rectangular de acero que tiene como función contener los haces tubulares, compuestos por los tubos, placas tubulares y placas soporte, y demás elementos que realizarán el intercambio de calor.Ensamblados dentro del cuerpo, encontraremos: 7.1.1.1) Tubos Realizan el intercambio de calor entre el vapor y el agua de refrigeración. Sus medidas dependerán del área de intercambio necesario para conseguir un vacío adecuado para el correcto funcionamiento del sistema. Estas dimensiones condicionan las medidas del resto del equipo ya que van alojados en el interior del cuerpo, unidos a las cajas de agua y placas tubulares y soportados por las placas soporte. 7.1.1.2) Placas tubulares Se sitúan en ambos extremos del condensador, una por haz de tubos, a ellas van soldadas los tubos a la entrada, salida y retorno, y son las que comunican el haz de tubos con las cajas de agua. 7.1.1.3) Placas soporte Están situadas en el interior del condensador. Se colocan en paralelo con la misma separación a lo largo de todo el cuerpo. Van soldadas en el extremo a la chapa del cuerpo y apoyadas en tuberías en su parte inferior. Según el tipo de condensador, las placas serán todas iguales o no. En un condensador vertical como el que nos ocupa, con dos haces, uno va situado al lado del otro con lo que todas las placas resultan iguales 7.1.1.4) Pantalla de impacto La pantalla de impacto, está formada por tubos macizos que protegen los tubos de cada haz de gotas de agua u otros posibles impactos de flujos no controlados, sobre todo de las líneas de descarga de bypass, donde el flujo descargado es más dañino para los tubos del condensador. 7.1.2) Cuello del condensador El cuello une el cuerpo del condensador con la turbina. Está fabricado igual que el cuerpo, con chapas de 16 mm de espesor. Su interior esta arriostrado mediante tuberías huecas para darle rigidez y que no se deforme ante las presiones del interior. 24 7.1.3) Pozo condensado El pozo de condensado se sitúa en la parte inferior del cuerpo. Tiene las mismas dimensiones de ancho y largo del cuerpo y su función es almacenar el vapor condensado. En su parte inferior se encuentran los sumideros que permiten extraer el flujo condensado para su reutilización. El pozo se fabrica de acero al carbono, y va arriostrado en su interior, al igual que el cuello, para evitar deformaciones por presión o temperatura. 7.1.4) Cajas de agua Las cajas de agua se sitúan en los extremos de los haces tubulares, a cada lado del condensador. Hay dos tipos de cajas de agua. Por un lado las cajas de entrada salida, que llevan las conexiones necesarias para la entrada y salida del agua de circulación. Por otro lado las cajas de retorno que permiten que el agua de circulación vuelva al extremo contrario del condensador. En general se diseñan con acero al carbono y un espesor de 16 mm con un sobreespesor que como mínimo ha de ser de 1,6 mm. 7.2) Materiales utilizados para la fabricación de las partes del condensador vertical 7.2.1) Cuello, el cuerpo y las cajas de agua: se suelen realizar en acero al carbono laminado que se moldea para obtener la geometría deseada. 7.2.2) Placas soporte: el material de mayor uso común es el acero al carbono laminado. Las placas soporte no tienen ningún requerimiento especial no sufren altas presiones, están en contacto con agua muy pura y a bajas temperaturas, por lo que no tienen problemas de corrosión. En la fabricación de las placas soporte el taladrado también es un momento importante, han de tener una alineación que permita pendiente final entre placas que permite la correcta circulación del agua. 7.2.3) Placa tubular: La selección del material a utilizar en la fabricación de la placa tubular depende del material de los tubos Tabla 7. Materiales de tubos y placas tubulares MATERIAL DE TUBOS TITANIO ACERO INOXIDABLE SA-316L MATERIAL DE PLACA TUBULAR Acero al carbono de espesor a definir en un estudio mecánico con una capa de 5mm de titanio para la soldadura tubo -placa Acero inoxidable SA-316L de espesor a definir mediante estudio mecánico Acero inoxidable SA-317L de espesor a ACERO INOXIDABLE SA-317L definir mediante estudio mecánico 25 7.2.4) El pozo de condensado: se encuentra fabricado totalmente en acero al carbono, por las mismas razones de operación de las placas soporte. Figura 12.Diagrama condensador en un solo paso 26 CONCLUSIONES Como resultado del análisis termodinámico realizado a la central termoeléctrica que opera bajo las condiciones de un ciclo combinado es posible concluir que la mayor pérdida de trabajo presente en la planta ocurre principalmente en la cámara de combustión seguido de la turbina de gas y en el condensador. Los ciclos combinados tienen una eficiencia térmica más alta que la de los ciclos de vapor o de turbina de gas cuando éstos operan individualmente, como se pudo comprobar al obtener un valor superior de aproximadamente 17% con un bajo costo de inversión por MW instalado y posee una menor superficie de instalación en comparación con las termoeléctricas convencionales. El uso de temperaturas más elevadas en la turbina de gas ha sido posible gracias a los recientes desarrollos en el enfriamiento de los álabes de la turbina y en el revestimiento de estos con materiales resistentes a las altas temperaturas, como cerámicas. Es muy importante el estudio de los materiales de construcción de los equipos, el tipo de aleación del que están hechos, si presentan rugosidades (fricción) ya que eso influye y hasta limita las condiciones de trabajo de alguna maquinaria, sea como la transferencia de calor del fluido de trabajo o la temperatura y presión al que están sometidos durante el ciclo. 27 BIBLIOGRAFIA Cengel, Yunus A. y Boles, Michael A. 2011. Termodinamica . Mexico : McGRAWHILL/INTERAMERICANA EDITORES, S.A., 2011. EDUCA, ENDESA. ENDESA EDUCA. [En línea] [Citado el: 2017 de OCTUBRE de 14.] http://www.endesaeduca.com/Endesa_educa/recursos-interactivos/produccionde-electricidad/ix.-las-centrales-termicas-de-ciclo-combinado. Electrica, Asocioacion Española de la Industria. UNESA. [En línea] [Citado el: 14 de OCTUBRE de 2017.] http://www.unesa.es/sector-electrico/funcionamiento-de-lascentrales-electricas/1343-central-ciclo-combinado. INDUSTRIAL, TERMODINAMICA. 2010. TERMODINAMICA Y MAQUINAS TERMICAS. [En línea] 8 de Marzo de 2010. [Citado el: 16 de Octubre de 2017.] https://thermalhydraulics.wordpress.com/2010/03/08/ejercicio-15-2/. FERNANDEZ, I. J. (mayo de 2009). CICLO BRAYTON TURBINAS A GAS . Recuperado en el año 2017, de http://www.edutecne.utn.edu.ar/maquinas_termicas/03-turbina_a_gas.pdf Abarca, P. (s.f.). ACHS. Obtenido de www.achs.cl/portalqa/trabajadores/Capacitacion/CentrodeFichas/Documents/descrip cion-de-caldera-y-generadores-de-vapor.pdf Cid, J., & Dominguez, J. (s.f.). Calderas Industriales Eficientes. https://www.fenercom.com/pdf/publicaciones/Guia-basica-calderas-industrialeseficientes-fenercom-2013.pdf. García Garrido, S., Hernández, C., & Lupión, A. (s.f.). RENOVETEC. Recuperado el Octubre de 2017, de http://www.cicloscombinados.com/index.php/2-principalesequipos-y-sistemas Renovetec . (s.f.). Obtenido de http://www.renovetec.com/590-mantenimientoindustrial/110-mantenimiento-industrial/306-partes-de-una-turbina-de-vapor Belmonte, B. G. (s.f.). Motores de Reacción y Turbinas de Gas. Diez, V. S. (s.f.). El motor de reacción y sus partes auxiliares.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados