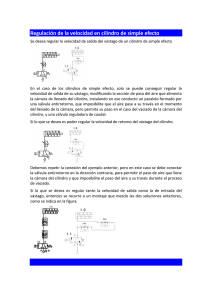

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2011.08.26 14:12:13 -05'00' JOSÉ LUIS ARZOLA GÓMEZ UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO 2011 PLAN DE MANTENIMIENTO PREVENTIVO Y RECONSTRUCCIÓN DE CILÍNDROS HIDRAÚLICOS PARA SERVICIO PESADO Nombre del proyecto PLAN DE MANTENIMIENTO PREVENTIVO Y RECONSTRUCCIÓN DE CILÍNDROS HIDRAUÍLICOS PARA SERVICIO PESADO Memoria Que como parte de los requisitos para obtener el titulo de INGENIERÍA EN MANTENIMIENTO INDUSTRIAL __________________ Presenta JOSÉ LUIS ARZOLA GÓMEZ _______________________ Nombre del aspirante JOSÉ DE SANTIAGO LUNA Asesor de la UTEQ Querétaro, Qro. Agosto de 2011. JOSÉ DE JESÚS MÚNOZ ZAVALA Asesor de la Empresa RESUMEN Este trabajo esta enfocado en la elaboración de un plan de mantenimiento preventivo para el área de maquinados, para la empresa NEUCONTROL S. A. de C. V., la finalidad del plan de mantenimiento es llevar un control de los equipos, realizando una programación en los paros para la reparación o el cambio de las refacciones, y que este no afecte directamente en la producción de la piezas de refacción para la reparación de los actuadores. También se presenta lo que realiza la empresa en la reparación de los actuadores donde se presenta la falla más común por el cual estos son llevados para su valoración y reparación, presentando principalmente la falla por desgaste y desalineación. 2 ABSTRACT This work is focused on developing a preventive maintenance plan for the area of machining, for the company NEUCONTROL S. A. C. V. The purpose of the maintenance plan is to keep track of equipment, making a schedule stoppages for repair or replacement of parts, and that this does not directly affect the production of spare parts for repair actuators. Also features what the company made to repair the actuators which shows the most common failure for which it is taken for evaluation and repair, presenting mainly the fault for wear and misalignment 3 DEDICATORIA Este logro sin duda se lo debo a Dios por darme vida para llegar hasta aquí, a mi familia mis padres que siempre me han apoyado, mis hermanos y a todas las personas que algún momento de la vida me han brindado su apoyo, así como a mis compañeros de todas las generaciones por las que ha pasado desde que inicie en la vida académica y desde luego a mis profesores gracias por el interés mostrado para que cada uno de nosotros tuviera interés por aprender y salir adelante con el hecho de sobre salir ante los demás afrontar los retos y lograr ser alguien en la vida. 4 AGRADECIMIENTOS Primero que nada agradezco a la Universidad Tecnológica de Querétaro (UTEQ) por darme la oportunidad de pertenecer a esta gran institución y a todos los que la conforman, desde el rector hasta el área de limpieza, al director de la carrera, a mis profesores en turno, las personas que me apoyaron en la elaboración del proyecto, mis asesores Ing. José De Santiago Luna a mi jefe en planta el Ing. José de Jesús Muñoz Zavala, también agradecer a mis padres José Luis Arzola Ojeda y mi madre Delfina Gómez Sánchez, que siempre me apoyaron en cada momento de mi vida y este logro es para cada uno de ellos, Gracias. 5 ÍNDICE Resumen………………………………………………………………..2 Abstract………………………………………………………………….3 Dedicatoria……………………………………………………………...4 Agradecimientos……………………………………………………….5 Índice…………………………………………………………………….6 I. INTRODUCCION……………………………………………….7 II. ANTECEDENTES……………………………………………...8 III. JUSTIFICACIÓN………………………………………………..9 IV. OBJETIVOS…………………………………………………….10 V. ALCANCES…………………………………………………….11 VI. FUNDAMENTACIÓN TEÓRICA……………………………...12 VII. PLAN DE ACTIVIDADES……………………………………..15 VIII. RECURSOS MATERIALES Y HUMANOS…………………..16 IX. DESARROLLO DEL PROYECTO…………………………….17 X. RESULTADOS OBTENIDOS…………………………………47 XI. ANÁLISIS DE RIESGOS………………………………………48 XII. CONCLUSIONES……………………………………………...49 XIII. RECOMENDACIONES………………………………………..50 XIV. REFERENCIAS BIBLIOGRÁFICAS…………………………51 6 I. INTRODUCCIÓN En este documento se pretende realizar un plan de mantenimiento para el área de maquinados de la empresa NEUCONTROL S.A. de C. V., se considera la maquinaria existente en el taller como punto de partida para elaborar el plan de mantenimiento para cada uno de los equipos además de presentar las fallas más frecuentes de los cilindros hidráulicos que llegan para su reparación. 7 II. ANTECEDENTES Se pretende elaborar un plan de mantenimiento del área de maquinados de la empresa, ya que actualmente no cuenta con un plan de mantenimiento preventivo, por lo tanto el tener planificado el mantenimiento de cada uno de los equipos, ayudará a aumentar la productividad. También se presentan varios puntos en los cuales de hace referencia de las fallas mas comunes que tienen los cilindros hidráulicos para su reparación, y prevenir a la empresa con un stock de refacciones que permita dar un mejor y rápido servicio de reparación. 8 III. JUSTIFICACIÓN Durante el desarrollo proyecto se presenta un plan de mantenimiento preventivo para el área de maquinados de la empresa, ya que actualmente la empresa no cuenta con ningún plan de mantenimiento bien definido, el objetivo principal es un monitoreo de los equipos y la prevención de una falla mayor o un reemplazo de refacciones no programado y que afecte directamente el uso del equipo y la perdida de tiempo tanto en horas de trabajo como de reparación. Se presentan varios puntos por los cuales la cilindros hidráulicos son llevados a su reparación, para tomar una acción preventiva en las fallas de los cilindros. 9 IV. OBJETIVOS El objetivo principal del desarrollo del proyecto es reducir los tiempos de paro de la maquinaria, así como evitar un paro no programado del equipo, y como consecuencia evitar un gasto mayor en la reparación de los equipos, también se realiza un análisis de las fallas mas comunes que se presentan en los cilindros hidráulicos con la finalidad de tener un parámetro de referencia y así prevenir sus posibles reparaciones. 10 V. ALCANCES El alcance del proyecto es tener un control en cuanto a mantenimiento preventivo de las máquinas existentes en el taller, el tiempo estipulado para cada máquina es de una semana. En cuanto a los cilindros hidráulicos se realiza un análisis donde se presentan las causas más comunes de falla de estos elementos con la finalidad de hacer más eficiente su reparación, este se realiza en aproximadamente 3 semanas. 11 VI. FUNDAMENTOS TEÓRICOS Máquina-Herramienta: Son aquellas máquinas que desarrollan su labor mediante un utensilio o herramienta de corte convenientemente perfilada y afilada que maquina y se pone en contacto con el material a trabajar produciendo en éste un cambio de forma y dimensiones deseadas mediante el arranque de partículas o bien por simple deformación. Torno: El torno mecánico es una máquina-herramienta para mecanizar piezas por revolución arrancando material en forma de viruta mediante una herramienta de corte. Ésta será apropiada al material a mecanizar pudiendo estar hecha de acero al carbono, acero rápido, acero rápido al cobalto, widia, cerámica, diamante, etc. y que siempre será más dura y resistente que el material mecanizado. Fresadora: Una fresadora es una máquina herramienta utilizada para realizar mecanizados por arranque de viruta mediante el movimiento de una herramienta rotativa de varios filos de corte denominada fresa. En las fresadoras tradicionales, la pieza se desplaza acercando las zonas a mecanizar a la herramienta, permitiendo obtener formas diversas, desde superficies planas a otras más complejas. Actuador o cilindro Neumático: Los cilindros neumáticos son, por regla general, los elementos que realizan el trabajo. Su función es la de transformar la energía hidráulica en trabajo mecánico de movimiento rectilíneo, que consta de carrera de avance y carrera de retroceso. Generalmente, el cilindro hidráulica está constituido por un tubo circular cerrado en los extremos 12 mediante dos tapas, entre las cuales de desliza un émbolo que separa dos cámaras. Al émbolo va unido a un vástago que saliendo a través de una o ambas tapas, permite utilizar la fuerza desarrollada por el cilindro en virtud de la presión del fluido al actuar sobre las superficies del émbolo. Actuador o cilindro Hidráulico: El cilindro tipo pistón es el tipo más comúnmente usado en los sistemas de potencia fluida. Las partes esenciales de un cilindro tipo pistón son un barril cilíndrico o camisa, un pistón y un vástago, cabezales extremos, y guarniciones convenientes para mantener el sellado. Los cabezales se encuentran fijados en los extremos de la camisa. Estos cabezales extremos contienen generalmente los puertos fluidos. Un cabezal extremo del vástago contiene una perforación para que el vástago de pistón pase a través del mismo. Sellos convenientes llamados guarniciones se utilizan entre la perforación y el vástago del pistón para evitar que el líquido se escape hacia fuera y para evitar que la suciedad y otros contaminantes entren en la camisa. El cabezal del extremo contrario de la mayoría de los cilindros está provisto de un vínculo mecánico para asegurar el cilindro actuador a algún tipo de estructura. Este cabezal extremo se conoce como el cabezal de anclaje. Mantenimiento: Asegurar que todo activo continúe desempeñando las funciones deseadas. Objetivo de Mantenimiento: Asegurar la competitividad de la empresa por medio de: Garantizar la disponibilidad y confiabilidad planeadas de la función deseada. 13 Satisfacer todos los requisitos del sistema de calidad de la empresa. Cumplir todas las normas de seguridad y medio ambiente. Maximizar el beneficio global. Confiabilidad es la probabilidad de estar funcionando sin fallas durante un determinado tiempo en unas condiciones de operación dadas. Mantenibilidad es la probabilidad de poder ejecutar una determinada operación de mantenimiento en el tiempo de reparación prefijado y bajo las condiciones planeadas. Soportabilidad es la probabilidad de poder atender una determinada solicitud de mantenimiento en el tiempo de espera prefijado y bajo las condiciones planeadas. Mantenimiento Correctivo: Consiste en el reacondicionamiento o sustitución de partes en un equipo una vez que han fallado, es la reparación de la falla (falla funcional), ocurre de urgencia o emergencia. Mantenimiento Preventivo: Consiste en reacondicionar o sustituir a intervalos regulares un equipo o sus componentes, independientemente de su estado en ese momento. Mantenimiento Predictivo: Consiste en inspeccionar los equipos a intervalos regulares y tomar acción para prevenir las fallas o evitar las consecuencias de las mismas según condición. Incluye tanto las inspecciones objetivas (con instrumentos) y subjetivas (con los sentidos), como la reparación del defecto (falla potencial). 14 VII. PLAN DE ACTIVIDADES ACTIVIDADES INTRODUCCIÓN ANTECEDENTES JUSTIFICACIÓN OBJETIVOS ALCANCES FUNDAMENTACIÓN TEÓRICA RECURSOS MATERIALES Y HUMANOS DESARROLLO DEL PROYECTO RESULTADOS OBTENIDOS ANÁLISIS DE RIESGO CONCLUSIONES RECOMENDACIONES REFERENCIAS BIBLIOGRÁFICAS REVISIÓN Y AUTORIZACIÓN SEM 1 SEM 2 SEM 3 SEM 4 SEM 5 SEM 6 SEM 7 SEM 8 SEM 9 SEM 10 SEM 11 SEM 12 15 VIII. RECURSOS MATERIALES Y HUMANOS Para la realización del proyecto es importante señalar la participación del personal, tomando como primer punto su capacitación para que las actividades que se encomienden sean realizadas eficientemente en particular para el mantenimiento autónomo. En cuanto al plan de mantenimiento preventivo, se debe de llevar un historial de cada equipo como punto de partida para su elaboración. Los actuadores es importante que los clientes entiendan la importancia del mantenimiento en cada uno de sus actuadores. Lista para el plan de mantenimiento preventivo: Humanos: Personal Capacitación Especialistas Materiales: Refacciones Lubricantes Equipo de limpieza Económicos. Elaboración del plan de mantenimiento Personal Capacitación Reparación 16 IX. DESARROLLO DEL PROYECTO El presente proyecto esta realizado para elaborar un plan de mantenimiento del área de maquinados de la empresa NEUCONTROL, ubicada en la avenida Tecnológico 104 colonia El Retablo, en la cuidad de Querétaro Qro., el área de maquinados consta de equipo tal como tornos y fresadoras, así como un torno de control numérico computarizado (CNC). En este torno CNC se fabrican las piezas más criticas para una buena reparación de los cilindros hidráulicos. Con la elaboración un plan de mantenimiento para cada una de las máquinas del área de maquinados, ayudará a aumentar la confiabilidad del equipo y por consiguiente un aumento de producción, así como también una disminución en los tiempos de paro no programados. La primera actividad contempla una inspección del equipo, así como una limpieza diaria por el operador, el ajuste de los diversos tornillos, palancas, mangueras, sistema eléctrico, de refrigeración y lubricación. FRESADORA BIRMINGHAM (XJ5523) Es una máquina herramienta que se utiliza para el maquinado de metales, tanto para el perfilado de placas como para barrenar, cada máquina tiene su capacidad, la mesa mide 49” de largo por 9” de ancho, un motor de 3hp, su carrera horizontal es de 15” y la vertical es de 12”, la herramienta para su utilización es variada, se usa una corona de desbaste, broquero y cortadores para perfilar. (Ver la figura 1). 17 Figura 1) Fresadora Birmingham. El mantenimiento autónomo es el micro de un buen plan de mantenimiento, el mantenimiento autónomo consta de 7 pasos: 1. Limpieza: Iniciar la rutina de limpieza y la inspección que deben ser llevadas a cabo por los operadores con le apoyo de mantenimiento. Enfocarse en las partes principales de la máquina. Establecer patrones para actividades futuras. Exponer condiciones anormales: partes rotas o dañadas, desgastes juego entre partes, piezas sueltas, deformación y mala alineación, oxido y otros daños superficiales, fugas, defectos escondidos por polvo y suciedad. 18 2. Eliminar las fuentes de contaminación y áreas inaccesibles. Introduce al operador en actividades de mejora a las máquinas. Se enfoca en eliminar obstáculos que impiden limpieza efectiva e inspección. Le da seguimiento a las observaciones que surgieron en el paso 1(limpieza inicial). Fomenta un enfoque proactivo hacia el mantenimiento preventivo. 3. Lubricación básica y establecimientos de estándares provisionales. Aprender donde y cuando realizar la lubricación básica. Organizar las herramientas y lubricantes que se manual de requieren. Desarrollar estándares provisionales. Documentar los estándares en un procedimientos. 4. Desarrollo y entrenamiento en la inspección general. Da conocimientos al operador y a los técnicos de mantenimiento acerca de la inspección en las máquinas y habilidades par el diagnóstico. Expande el alcance de las rutinas de inspección que realizan los operadores. 19 Promueve la restauración sistemática de las máquinas y aumenta la eficiencia del mantenimiento preventivo a través de controles visuales. 5. Inspección general autónoma. Establecer que los operadores y el personal de mantenimiento son socios de trabajo, un equipo de trabajo en la administración de la maquinaria. Compaginar los estándares provisionales de lubricación e inspección con los estándares generales de inspección provisionales que se desarrollan en el paso 4. Asegurar que las actividades de mantenimiento rutinarias se lleven a cabo confiablemente y en los periodos de tiempo asignados. 6. Administración y control del lugar de trabajo. Extender las actividades del equipo de trabajo más alla de las máquinas hacia otros aspectos del proceso de manufactura. Partes y materiales, herramientas de limpieza, instrumentos de medición. Flojo de proceso. Estándares de operación, cambios rápidos. Control de calidad. Exponer oportunidades para mejorar la organización, estandarización y controles visuales. 20 7. Integración con la mejora continúa. Se continúa con la aplicación del mantenimiento autónomo. Se continúa aumentando las habilidades de diagnóstico y mantenimiento de los operadores y técnicos de mantenimiento. Se expande la participación del equipo en una amplia variedad de proyectos de mejora relacionados con la maquinaria. Este se inicia con la limpieza, esta actividad da lugar a que el operador tome conciencia de la importancia de la limpieza de los equipos antes y después del turno, la actividad de limpiar no es limpiar por limpiar, si no identificar problemas o defectos por exceso de herrumbre en los equipos, el buen manejo de los residuos materiales como viruta también forma parte del cambio de cultura en el operador a través del mantenimiento autónomo. En cuanto a la lubricación se refiere, el nivel del lubricante del depósito del equipo debe de estar en la referencia marcada como optimo, este no debe tener más del que se especifica en el depósito, pero tampoco al mínimo. En lo que corresponde al ajuste ahí se tendrá que revisar lo que son perillas, tuercas, tornillos, cuñas que se puedan encontrar flojos por causas de la vibración que se da al momento del maquinado de los metales, esto provoca un juego u holgura en las mesas de trabajo y que la pieza se pueda mover de la mesa de trabajo que no este fija, esto provocaría en el 21 maquinado que la pieza pueda salir defectuosa y que la herramienta se dañe, además de una desalineación en el cabezal de la máquina y provoque un desajuste en la alineación del cabezal con respecto a la mesa de trabajo. En la inspección cerciorarse de que no existan posibles grietas en las bancadas, que exista viruta dentro de las superficies de desplazamiento de las bancadas, y así tener un desgaste prematuro, revisar el aceite soluble para el proceso de maquinado, ya que el nivel puede estar bajo. También es recomendable revisar el motor y el sistema eléctrico así como los botones de encendido, que estén en buenas condiciones para su uso, observar o detectar posibles ruidos extraños al funcionamiento de la máquina para analizar cual puede ser el origen y prevenir una posible falla mayor o cambiar la parte afectada sin que la máquina tenga que estar en paro no programado y esto afecte a la producción. Es importante que el operador entienda los 7 puntos del mantenimiento autónomo para tener confianza en lo que se requiere con la implementación del mismo. Para el mantenimiento preventivo hay que revisar lo que son los husillos para analizar si existe un desgaste y realizar la programación de la reparación así como la compra del repuesto y el tiempo que la máquina va a parar para su reparación, checar la banda motriz que este en perfectas condiciones , así como las poleas que no tengan desalineación con respecto al motor, la tención adecuada para que no se patine durante el proceso de maquinado, revisar que el motor trabaje sin consumir mas corriente, checar el amperaje que el fabricante recomienda el proceso. 22 FRESADORA TITANIUM (X6323A) El plan de mantenimiento para esta máquina empieza con el mantenimiento autónomo, la limpieza, inspección, lubricación y ajuste, de cada una de las partes importantes para el funcionamiento principal de la máquina. (Ver la figura 2) Figura 2) Fresadora Titanium. La máquina tiene una mesa de 49” de largo por 9” de ancho, la carrera horizontal es de 15” y la vertical de 12”, tiene un motor de 3 hp. La limpieza es necesaria para obtener un mayor funcionamiento, un buen rendimiento y calidad en la producción, en referencia a los acabados, la precisión de las piezas. Los puntos importantes a revisar el nivel de aceite de la bomba de lubricación, mantener las bancadas siempre lubricadas ya que pueden 23 dañarse más rápidamente, la inspección del operador para checar los husillos y tornillos de sujeción estén correctamente apretados. El ajuste de la tornillería de la máquina es necesaria para que no se presenten fallas en el maquinado de las piezas, la sujeción de las herramientas ya que por la vibración se pueden aflojar y terminar dando un mal acabado o mal dimensión del trabajo. El operador pueda encontrar una fisura en las bancadas, en la mesa de trabajo, ruidos ajenos a la operación normal de la máquina, rodamientos, bandas, poleas en mal estado, Para el mantenimiento preventivo es necesario revisar los rodamientos del cabezal principal, los husillos de las bancadas, revisión de poleas y bandas, analizar si existe un desgaste prematuro para programar su reemplazo, checar los botones de operación, checar el motor si esta consumiendo el amperaje recomendado por el fabricante. 24 FRESADORA (Nº3) Esta máquina es utilizada para el maquinado de metales y tiene dos husillos uno vertical y otro horizontal, se utiliza para el perfilado de metales placas en general. (Ver la figura 3). Figura 3) Fresadora (Nº3). Esta máquina tiene un motor de 2 hp. Para el husillo vertical y uno de 3 hp para el husillo horizontal, su mesa de trabajo tiene 43 3/8” de longitud y 11 1/4” de ancho, su carrera horizontal es de 15” y la vertical es de 12”. También se implementara el mantenimiento autónomo, la limpieza, lubricación, inspección y ajuste. Para disminuir el desgaste y prolongar su vida útil y la calidad en el servicio. Cuenta con un sistema de avance automático que necesita lubricación, para evitar algún daño en su funcionamiento es importante para el acabado de las piezas, los puntos a revisar en este equipo son la lubricación, ajuste 25 de tornillería, herramienta y bandas. Mantener el nivel de aceite en la bomba lubricante. El operador debe reportar las fallas para analizar el problema y realizar la reparación, para elaborar el programa de mantenimiento de este equipo se debe revisar los rodamientos de los husillos tanto el vertical como el horizontal, las poleas, bandas, programar el cambio de aceite de las cajas de engranaje de las velocidades de los husillos como de los avances automáticos, revisar los husillos de cuerda sin fin para determinar si existe algún desgaste prematuro y programar su reparación. La revisión de los motores de los husillos vertical y horizontal, de los avances automáticos, revisar los botones de encendido y apagado para cada función, los avances del carro transversal y vertical, revisar el amperaje y el consumo de corriente. Revisar periódicamente el sistema eléctrico del equipo para que no se tenga una concentración de energía y provoque un calentamiento del sistema. 26 TORNO IMOR RN-102 Este es un tipo de maquina-herramienta en la cual la pieza es la que gira y se desbasta por medio de una herramienta llamada buril, cuenta con un motor de 3 hp., un chuck de 8” y un volteo de 15”, la garganta de paso es de 2” y la bancada tiene 1.30m. (Ver la figura 4). Figura 4) Torno IMOR RN-102. En esta máquina se implementara el mantenimiento autónomo para elaborar un plan de mantenimiento, que se inicia con la limpieza, inspección, lubricación y ajuste. La limpieza comienza después de cada operación para la protección de las bancadas, es importante por seguridad del operador ya que puede provocar un accidente con la viruta que se encuentra en la bandeja de la maquina. 27 En la inspección revisar siempre que la herramienta este bien sujeta al portaherramientas, revisar que los carros transversal y longitudinal, observar si no presenta alguna falla en las bancadas, una fisura que pueda causar un daño mayor. La lubricación en las bancadas y partes móviles, revisar los niveles de aceite de las cajas de engranaje de transmisión del cabezal, los avances automáticos y engranajes de los husillos, la lubricación en los husillos de los carros transversal y longitudinal sin olvidar las tuercas, el contrapunto, su husillo ambos deben estar lubricados. En el ajuste hay que revisar la tornillería que esta a la vista del operador y que se pueden aflojar por la vibración de la máquina en el proceso, el operador debe tener atención en este tipo de detalles, como pueden ser la sujeción del chuck, portaherramientas, la herramienta, la tornillería, las perillas y palancas, etc. Revisar las bandas del motor, el engranaje de la banda motriz, desalineación de engranes, flechas de los avances, revisar el sistema eléctrico, las palancas de arranque y paro. 28 TORNO ARIS SN-502 Esta es una maquina-herramienta tiene un chuck de 12” un volteo de 19”, su paso de garganta es de 4” y su bancada es de 2m. De longitud, tiene un motor de 6hp. (Ver la figura 5). Figura 5) Torno ARIS SN-502. Se implementará un plan de mantenimiento preventivo comenzando por el mantenimiento autónomo, la limpieza es primordial para el equipo y su operador sobre todo en seguridad, las bancadas y las charolas de la recolección, la revisión de los niveles de lubricación de las transmisiones, del cabezal, bancadas, tuercas y husillos de los carros transversal y longitudinal, el contrapunto y su husillo. Dentro de la inspección revisar que la máquina no tenga ningún desperfecto, un desgaste prematuro por la impregnación de rebaba sobre las bancadas, ruidos extraños que surjan durante o después de cada proceso. 29 El ajuste de la tornillería de las partes en movimiento, revisar las bandas motrices, el sistema eléctrico, motor, botonera, arranques, paros, etc. TORNO (CNC) HAAS HL-2 Esta máquina-herramienta tiene un paso de garganta de 2”, un chuck de 8”, bancada de 50cm. un volteo de 12”. cuenta con un software de programación y trabaja automatizado, ya que por medio del software y la programación mediante códigos la máquina realiza el proceso de producción que nosotros se requiere para la fabricación. (Ver la figura 6). Figura 6) Torno (CNC) HAAS HL-2. Este equipo requiere de un cuidado especial por que su funcionamiento depende de un sistema electrónico a través de un software y una 30 computadora, necesita presión de aire, unidad hidráulica, elementos utilizados para el movimiento de las herramientas, bancadas, sujeción de las piezas, se controlan por medio de la computadora de manera independiente a la programación. (Ver la figura 7). Figura 7) Chuck de sujeción y torreta. El primer punto a seguir es implementar el mantenimiento autónomo, la limpieza, tenerlo libre de impurezas el mayor tiempo, la recolección de rebaba, ayudara a la conservación de las bancadas y evitar un desgaste prematuro, la inspección para identificar una falla en el funcionamiento de los componentes, revisar los niveles de aceite de la unidad hidráulica, la presión de aire adecuada, revisar el tablero para ver si no hay ningún botón en mal estado, la lubricación hay que revisar el nivel de aceite marcado dentro del sistema el equipo tiene lubricación automática. 31 Figura 8) Husillo de torno CNC. Este es uno de los componentes que sin duda debe estar lubricado, ya que es el que da movimiento a la bancada, es el que da precisión a las medidas programadas, un desgaste hará que las piezas queden fuera de las especificaciones dadas. (Ver la figura 8). Figura 9) Guías de bancadas de torno CNC. 32 Esta parte de la máquina es la de mayor movilidad de la máquina, y al igual que el husillo es una parte fundamental para la óptima funcionalidad del equipo. (Ver la figura 9). Revisar el aceite soluble, su estado físico, si esta en buenas condiciones, esto hace que las piezas no sean maquinadas adecuadamente afectando los acabados y la calidad, las especificaciones proporcionadas por el cliente, el deterioro de las herramientas, un mal olor al encontrarse en muy mal estado. (Ver la figura 10). Figura 10) Contenedor de refrigerante. En cuanto a la inspección se refiere revisar la tornillería del equipo, ya que por medio del uso y la vibración de la misma se pueden aflojar y provocar daños mayores, checar los servomotores, el sistema eléctrico, 33 electrónico, cableado, mangueras, contenedores, llaves, válvulas, ventiladores, focos indicadores, lámparas internas, etc. El mantenimiento autónomo comprende 7 pasos que se deben presentar a los operadores de los equipos, para la limpieza adecuada no solo de la máquina sino del área de trabajo, así como de la recolección adecuada de los residuos materiales, una lubricación básica para cada uno de los equipos de acuerdo a los manuales, una inspección general del equipo, y mas a detalle atraves del personal capacitado para esta actividad, la administración y control del lugar donde el operador debe tener un orden de su equipo y de los herramentales de operación, la integración de los grupos de trabajo para presentar mejoras en el funcionamiento de los equipos. 34 CILINDROS HIDRÁULICOS PARA SERVICIO PESADO En esta empresa el principal campo de trabajo es la fabricación y reparación de los cilindros hidráulicos, se realizará un análisis para determinar cuales son las principales causas por la cuales los cilindros llegan ahí para ser reparados, existen varios tipos de cilindros pero el más común es el siguiente: (Ver la figura 11). Figura 11) Cilindro hidráulico. Este tipo de cilindro cuenta con dos tapas que se consideran como delantera y trasera, una camisa o tubo, los tirantes que sujetan ambas tapas y camisa, un vástago con embolo, dependiendo de la funcionalidad del cilindro o del uso del cliente es como se toma en cuenta el tipo de montaje que llevara, como puede ser de brida trasera o delantera, pivote macho o hembra, de pie, esto incide el la posición de los puertos de alimentación. La tapa delantera cuenta también con una glándula, nariz o chumacera que es la guía del vástago y normalmente es de un material suave como el hierro gris o bronce, algunas veces se fabrica de acero pero siempre con bujes de bronce para evitar dañar el vástago cromado y prevenir un desgaste mayor, 35 en la glándula se localizan sellos que permiten que el cilindro trabaje y no tenga fuga de ningún tipo, para la temperatura alta los aceites comunes no sirven por que son flamables y se requiere de aceites sintéticos que ejecutan el proceso, los sellos que ahí se requieren ya son de otros materiales resistentes a las altas temperaturas y a los aceites sintéticos. Una de las principales fallas que se presentan frecuentemente es cuando el vástago es dañado. (Ver la figura 12). Figura 12) Vástago capado. Este caso se presenta cuando la presión del cilindro excede las especificaciones del fabricante, también puede ser causado por una desalineación del cilindro en el montaje de la máquina hace que el cilindro se forcé y se cape el vástago. Otro de los problemas que se presentan mucho es cuando el vástago llega golpeado. (Ver la figura 13). 36 Figura 13) Vástago golpeado. Esto ocurre cuando el cilindro esta en una máquina y las piezas que se producen caen sobre el vástago causando el daño, también cuando en el mantenimiento o el ajuste no se usa la herramienta adecuada para realizar el trabajo, así como el lugar correcto para realizar el ajuste por eso es necesario que sean realizados por personal autorizado y capacitado, al dañarse el vástago ocasiona que la glándula se dañe por el desgaste excesivo pero además desgarra los sellos y empieza la fuga es necesaria la reparación del cilindro. 37 Cuando el vástago se capa puede causar un daño mayor como lo es afectar también la camisa. (Ver la figura 14). Figura 14) Camisa dañada. Esta parte de la camisa sufrió un daño del embolo por causa del vástago capado, afecto la camisa y hay que reemplazarla por una nueva. En muchas ocasiones esto también sucede cuando el vástago se afloja del embolo y en estas dos partes surge una desalineación interna, ya con la presión el cilindro sigue trabajando y esto ocurre internamente el problema se detecta cuando el cilindro se abre, el desgaste que sufre por su trabajo también es factor para que la camisa se dañe no en gran magnitud como se muestra en la (figura 14), pero si unas rayas que se pueden sentir con el paso de la uña y provoca fuga interna del cilindro, que la presión se fugue y que la máquina consuma mas energía de la normal o que se caliente mas de lo normal. Una falla que también se presenta con frecuencia es la glándula con desgaste excesivo. (Ver la figura 15). 38 Figura 15) Glándula desgastada. Este caso el buje de la glándula tiene desgaste y holgura respecto al vástago, hace su recorrido pero no se desliza sobre la guía sino sobre los sellos ocasionando que se dañen y comience la fuga del cilindro, también afecta al vástago pues sufre un desgaste excesivo, en ocasiones no se utiliza un material adecuado, desalineación en el montaje de trabajo del cilindro, una impureza o rebaba penetra en la glándula lastimando vástago y sellos, la presión excesiva sobre el cilindro, hace que el vástago se doble y la glándula se dañe, en este caso hay que cambiar ambos componentes. La holgura que puedan presentar glándula y vástago, camisa y embolo son grandes factores para que la fuga se presente, las impurezas que pudieran penetrar al cilindro como rebabas o los prisioneros que se usan para ensamblar el embolo con el vástago, se aflojan se salen de su lugar y andan por todo el cilindro causando graves daños que provocan la reparación del cilindro. 39 Figura 16) Embolo desgastado y picado. En la (figura 16) se muestra un embolo con un gran desgaste ocasionado por el uso pero sobre todo por la humedad que se presenta en los conductos por los cuales es alimentado, el cilindro esta diseñado para trabajar con aire, pero la humedad que existe hace que los materiales vayan perdiendo sus propiedades hasta causar daños y la destrucción del cilindro. La mayoría de las causas de las fallas tiene ver la presión que se usa para la operación del cilindro, los materiales que se utilizan para elaborar el cilindro, depende de la presión a la que va a trabajar y saber si el cilindro es de baja o alta presión. La alineación dentro de la máquina en la cual va a trabajar es un punto importante que el cliente debe revisar para evitar daños y prolongar la vida del cilindro, el mantenimiento adecuado de personal capacitado y autorizado para realizar la operación, llevar un control entorno a las especificaciones del fabricante para su operación. 40 A continuación se presenta un cuadro de gastos en la reparación de una máquina como en la reparación de un cilindro. REPARACIÓN DE MANTENIMIENTO MÁQUINA ACTIVIDADES COSTO TOTAL LIMPIEZA 1000 1000 AJUSTE 1000 1000 RODAMIENTOS 3000 3000 MANO DE OBRA 6000 6000 LUBRICACIÓN 500 500 RECTIFICADO 4000 4000 CAMBIO DE BANDAS 1000 1000 CAMBIO DE TUERCAS 2000 2000 18500 REPARACIÓN DEL CILINDRO ACTIVIDADES COSTO TOTAL CAMBIO EMPAQUES 1500 1500 CAMBIO EMBOLO 800 800 CAMBIO DE CHUMACERA 1200 1200 CAMBIO CAMISA 800 800 4300 Con el plan de mantenimiento preventivo y la implementación del mantenimiento autónomo, el análisis de las principales causas de fallas en 41 los cilindros hidráulicos se pretende reducir los costos de estas reparaciones siendo de más provecho para la inversión y crecimiento en la economía de la empresa. En cuanto al análisis de los cilindros se ha determinado que la principal causa por la que se dañan es la desalineación en la máquina o el lugar de trabajo, así como también el desgaste excesivo por el uso mismo. A continuación se presenta el programa de mantenimiento preventivo para las máquinas, el torno de (CNC), torno convencional y fresadora convencional: 42 PROGRAMA DE MANTENIMIENTO PREVENTIVO ÁREA: MAQUINADOS TORNO CNC RESPONSABLE: _______________________________________ No. 1 2 3 4 ACTIVIDAD A REALIZAR Actualización de parámetros. Ajuste de bandas y reemplazo. Alineación de la torreta y husillo. Checar filtros. a) Filtros de aceite soluble, lavar. b) Filtros del hidrobar porta barras, lavar. c) Filtros de ventilación, sacudir. d) Filtros de aceite hidráulico, lavar. Comprobación de nivelación de la 4 máquina. 5 Comprobación de ajuste de ejes. Limpieza General al equipo y gabinetes 6 eléctricos. 7 Revisión al sistema de lubricación. 8 Revisión de baleros. 9 Revisión de servomotores. 10 Servicio a la unidad hidráulica. 11 Servicio al chuck ULTIMO FRECUENCIA MANTENIMIENTO 1 año 6 meses 1 año PRÓXIMO MANTENIMIENTO EN OPERACIÓN ATRASO SI NO 6 meses 1 1/2 año 6 meses 6 meses 6 meses 9 meses 1 año 6 meses 1 año 43 PROGRAMA DE MANTENIMIENTO PREVENTIVO ÁREA: MAQUINADOS TORNO RESPONSABLE: _____________________________________________ No. 1 2 3 4 5 6 7 8 9 10 ACTIVIDAD A REALIZAR Ajuste de cuñas (carro principal). Lubricación carro frontal y transversal. Revisar ajuste de bandas. Revisar el juego del husillo. Revisar bomba de lubricación. Limpieza del tablero. Revisar motor Revisar torreta. Rodamientos Revisión de la transmisión ULTIMO FRECUENCIA MANTENIMIENTO 9 meses 6 meses 6 meses 1 año 6 meses 6 meses 6 meses 1 año 1 año 1 año PRÓXIMO MANTENIMIENTO EN OPERACIÓN ATRASO SI NO 44 PROGRAMA DE MANTENIMIENTO PREVENTIVO ÁREA: MAQUINADOS FRESADORA RESPONSABLE: ___________________________________________ No. 1 2 3 4 5 6 7 8 9 10 ACTIVIDAD A REALIZAR Revisar sistema de lubricación. Revisar lubricación de transmisión. Revisar motor. Revisar el micro switch de encendido. Revisión de rodamientos. Comprobación de nivelación de la maquina. Revisar desgaste de engranes. Ajuste de manivelas. Lubricación de carro frontal y transversal Revisión de husillos. ULTIMO FRECUENCIA MANTENIMIENTO 6 meses 6 meses 1 año 1 año 9 meses PRÓXIMO MANTENIMIENTO EN OPERACIÓN ATRASO SI NO 1 1/2 año 6 meses 6 meses 6 meses 6 meses 45 PROGRAMA DE MANTENIMIENTO PREVENTIVO ACTUADOR ÁREA: MAQUINADOS RESPONSABLE: ___________________________________________ No. 1 2 3 4 5 6 7 8 9 ACTIVIDAD A REALIZAR Revisión de vástago Revisión chumacera Cambio de empaques Revisión de desgaste Revisión embolo Revisión cabezas Pintura Revisión funcionamiento Revisión presión de trabajo ULTIMO FRECUENCIA MANTENIMIENTO 6 meses 6 meses 1año 1 año 9 meses 1 1/2 año 6 meses Mensual Mensual PRÓXIMO MANTENIMIENTO EN OPERACIÓN ATRASO SI NO 46 X. RESULTADOS OBTENIDOS Con la implementación del plan de mantenimiento preventivo, mantenimiento autónomo y el análisis de las fallas mas comunes en los cilindros hidráulicos, se pretende que el gasto en reparación como en mantenimiento se reduzca, sin afectar otras áreas y llevando un control adecuado, es un resultado que se pretende obtener a largo plazo, ya que el tiempo es un factor importante para determinar ambas cuestiones. Las fallas de los cilindros hidráulicos se dan por desalineación en el montaje al momento de realizar el trabajo, como del desgaste por el uso y el manejo inadecuado de la presión a la es sometido durante el proceso. 47 XI. ANÁLISIS DE RIESGO Dentro del riesgo que se puede tener para que este proyecto no se logre seria importante tener en cuenta que cada uno de los puntos establecidos dentro del plan y el análisis de las fallas no se realicen de acuerdo con el mismo, la falta de presupuesto para realizar las actividades, la falta de materiales, e inclusive la falta de personal, la capacitación constante del personal, pueden ser factores importantes, pero una falla grave en la máquina que impida su funcionamiento puede llevar a que este no se realice de acuerdo con el plan. 48 XII. CONCLUSIONES Se espera que este trabajo ayude en el buen funcionamiento, atraves del plan de mantenimiento preventivo, obtener una mayor rentabilidad de los equipos, se pretende que la producción sea mayor con el control adecuado de los equipos, el del aumento de la calidad en el proceso del maquinado de los materiales para la reparación de los cilindros, elevar también el nombre de la empresa y dar a conocer el servicio que se ofrece hacia la industria en general. En lo que se refiere a los cilindros se tiene el principal factor por el que llegan a ser reparados, la desalineación en el equipo, ya sea en el proceso o el lugar donde se encuentra trabajando, el desgaste por el trabajo que realiza. 49 XIII. RECOMENDACIONES Lo único que puedo decir es que el plan de mantenimiento preventivo ayudara a mejorar los equipos, llevar un historial para saber cuando realizar los paros, cuando se deben comprar las refacciones, un adecuado seguimiento del plan, cerciorarse que se realice lo mejor posible, contando con el material que en caso de la limpieza es esencial, así como de la lubricación y el ajuste que se requiere para el maquinado. En cuanto a los cilindros revisar frecuentemente el funcionamiento, la presión a la que debe trabajar según el fabricante, es importante para una mayor vida útil dentro del rendimiento. Verificar la alineación dentro del área de trabajo y los métodos de sujeción para elegir el más adecuado de acuerdo a sus necesidades, y no afecten directamente el trabajo del cilindro. 50 XIV. REFERENCIAS BIBLIOGRÁFICAS Kunio Shirose, (1992).TPM para mandos intermedios de fábrica. México, D.F.: Portland, Oregon. Tokutaro Suzuki, (1992). TPM en industrias de proceso. México, D.F.: Portland, Oregon. Humberto Gutiérrez Pulido, Román de la Vara Salazar, (2005). Calidad total y productividad. México, D.F.: Mc Graw Hill. Humberto Gutiérrez Pulido, (2004). Control estadístico de calidad y seis sigma. México D.F.: Mc Graw Hill. Enrique Dounce Villanueva, (1998). La productividad en el mantenimiento industrial. México D.F.: Continental. Shigeo Shingo, (1990). Una revolución en la producción. Japón. Productivity Press inc. Masaaki Imai, (1995). Kaizen, La clave de la ventaja competitiva japonesa. México D. F.: Continental. Lindley R., Higgins and R, Keith Mobley, (2008). Maintenance Engineering Handbook. New York, U.S.A. Mc Graw Hill, Kindle Edition. www.monografias.com (Consultado 20/06/11) www.maqservicios.com (Consultado 10/07/11) www.sapiensman.com (Consultado 20/07/11) www.mantenimientomundial.com (Consultado 5/08/11) 51