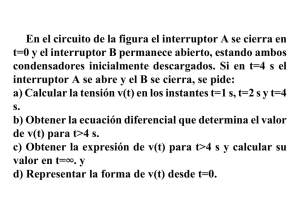

-26 DD Manual del Operario DD310-26 1. 2. GENERAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 1.1. Identificación de la unidad / Placa de tipo . . . . . . . . . . . 5 1.2. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 1.3. Declaracion de conformidad . . . . . . . . . . . . . . . . . . . . . . 6 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES . . . . . . . . 7 2.1. Instrucciones de seguridad del operario . . . . . . . . . . . . 7 2.2. Principales riesgos implicados en el uso y mantenimiento 8 2.3. Precauciones ambientales . . . . . . . . . . . . . . . . . . . . . . . . 10 2.4. Senales de advertencia . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 2.5. Placa de tipo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 2.6. Ángulo de inclinación . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 2.7. Cubierta telescópica de seguridad . . . . . . . . . . . . . . . . . 16 2.8. Máquina en posición de movimiento y estacionamiento 17 2.9. Áreas de peligro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 2.9.1. 2.9.2. 18 19 Área de peligro durante el movimiento . . . . . . . . . . . . . . . . . . . . . Área de peligro durante la perforación . . . . . . . . . . . . . . . . . . . . . 2.10. Modos y condiciones en que no debe usarse la perforadora . ...................................... 20 2.11. Nivel y emisión de ruido . . . . . . . . . . . . . . . . . . . . . . . . . . 20 2.12. Valor de aceleración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 2.13. Equipamiento de seguridad . . . . . . . . . . . . . . . . . . . . . . . 21 2.14. Prevención de incendios . . . . . . . . . . . . . . . . . . . . . . . . . 21 2.14.1. Rellenado de combustible . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 2.15. Extintor de incendios (opcional) . . . . . . . . . . . . . . . . . . . 22 2.16. Ubicación y funcionamiento del systema de disparo (opcional) ...................................... 23 2.16.1. Durante el incendio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.16.2. Después del incendio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 (122) 23 24 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2.17. Paradas de emergencia, interruptores principales y frenos de emergencia ...................................... 25 3. 4. 2.18. Cable eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 INTRODUCCIÓN A LA MÁQUINA . . . . . . . . . . . . . . . . . . . . . . . . 29 3.1. Uso proyectado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29 3.2. Condiciones de funcionamiento recomendadas . . . . . . 29 3.3. Componentes de la máquina . . . . . . . . . . . . . . . . . . . . . . 30 COMPROBACIONES E INSTRUCCIONES . . . . . . . . . . . . . . . . . 40 4.1. Montaje y comprobación de una máquina nueva . . . . . . 40 4.2. Comprobaciones rutinarias antes de iniciar un desplazamiento ...................................... 41 4.3. Panel eléctrico estándar 5. ......................... 50 4.4. Panel eléctrico 1000V . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53 4.5. Panel eléctrico Allen Bradley . . . . . . . . . . . . . . . . . . . . . . 55 4.6. Compartimiento de movimiento . . . . . . . . . . . . . . . . . . . . 57 4.7. Movimientos del brazo . . . . . . . . . . . . . . . . . . . . . . . . . . . 62 4.8. Compartimiento de perforación . . . . . . . . . . . . . . . . . . . . 63 MOVIMIENTO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69 5.1. Arranque del motor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69 5.2. Prueba del freno de emergencia/estacionamiento y de servicio ...................................... 72 6. 5.3. Cable eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73 5.4. Movimiento de la máquina . . . . . . . . . . . . . . . . . . . . . . . . 74 5.5. Estacionamiento de la máquina . . . . . . . . . . . . . . . . . . . . 75 PERFORACIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76 6.1. Preparación de la máquina en la galería . . . . . . . . . . . . . 76 6.2. Corriente eléctrica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78 78494323 - D-04-02-2008 GP-RB-FL 3 (122) DD310-26 6.3. Ajuste del paralelismo . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84 6.4. Ajuste de la deslizadera TTF y TFX . . . . . . . . . . . . . . . . . 86 6.5. Inicio del sondeo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88 6.6. Perforación normal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88 6.7. Desacople de la vara . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 90 6.8. Finalizar un desplazamiento . . . . . . . . . . . . . . . . . . . . . . . 91 TRANSPORTE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 92 7.1. Transporte en una plataforma . . . . . . . . . . . . . . . . . . . . . 92 7.2. Remolcado de la máquina . . . . . . . . . . . . . . . . . . . . . . . . 92 7.3. Elevación de la máquina . . . . . . . . . . . . . . . . . . . . . . . . . . 95 7.4. Almacenaje de la máquina . . . . . . . . . . . . . . . . . . . . . . . . 96 8. LOCALIZACIÓN DE AVERÍAS . . . . . . . . . . . . . . . . . . . . . . . . . . . 97 9. ESPECIFICACIÓNES TÉCNICAS . . . . . . . . . . . . . . . . . . . . . . . . . 99 7. 4 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 GENERAL 1. GENERAL 1.1. Identificación de la unidad / Placa de tipo DATE DE FABRICATION TYPE PUISSANCE INSTALLEE : DIESEL TENSION ALIMENTATION N°SERIE Kw ELECTRIQUE Kw FREQUENCE Hz V POIDS TOTAL DE LA MACHINE Kgs 70961046 NOM LATTRE DE TASSIGNY SANDVIK MINING AND CONSTRUCTION LYON SAS AV.DE BP 46 69881 MEYZIEU CEDEX FRANCE AV / FRONT PRESSION DE GONFLAGE TYRE INFLATION PRESSURE AR / REAR BAR BAR PSI PSI 70961938 1.2. Introducción Enhorabuena por haber elegido un equipo de perforación Sandvik. Este manual describe el uso de los equipos de perforación DD310-26. Sólo aquellas personas que hayan recibido la formación adecuada están autorizadas para trabajar con el equipo. Asimismo , el operario debe leer y comprender a la perfección el contenido del manual del operario y las instrucciones de seguridad. El manual ofrece información necesaria sobre la estructura y el manejo del equipo de perforación para un uso y mantenimiento correctos. Asimismo, podrá encontrar indicaciones para realizar el mantenimiento en cada relevo. El mantenimiento periódico se explica en las instrucciones de mantenimiento. Si desea solicitar servicios de mantenimiento y reparaciones, póngase en contacto con el servicio Sandvik autorizado más próximo. Nuestro personal de mantenimiento dispone de los conocimientos técnicos y de las herramientas necesarias para realizar las tareas más exigentes. Si realiza un uso correcto y respeta las instrucciones de mantenimiento, podrá obtener una elevada disponibilidad y una larga vida útil de su equipo de perforación. 78494323 - D-04-02-2008 GP-RB-FL 5 (122) DD310-26 GENERAL 1.3. Declaracion de conformidad PLANTA: SANDVIK MINING AND CONSTRUCTION LYON S.A.S. 19, av. De Lattre de Tassigny B.P. 46 69881 Meyzieu Cedex FRANCE declara que este equipo máquina de perforación DD310-26 HA SIDO disseñado y assamblado en acuerdo con ingeneria mécanica.Ha sido dibujado y construido en acuerdo con ingeneria mecanica. 6 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2. INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES PELIGRO DE LESIONES Y ANULACIÓN AUTOMÁTICA DE LA GARANTÍA DE SANDVIK A QUIEN PUEDA INTERESAR: SANDVIK HA DISEÑADO CARACTERÍSTICAS DE SEGURIDAD PORQUE CREE QUE DICHAS CARACTERÍSTICAS PROTEGEN MEJOR A LAS PERSONAS. NO HAGA NADA QUE AFECTE NEGATIVAMENTE A LAS CARACTERÍSTICAS DE SEGURIDAD DEL EQUIPO. Está estrictamente prohibido realizar NINGUNA modificación en un producto Sandvik sin consentimiento previo por escrito de la fábrica. En el caso de que se realizara CUALQUIER modificación sin consentimiento por escrito, no podrá responsabilizarse a Sandvik de ningún accidente, incidente o daños a las personas o a la propiedad, especialmente si se realizan modificaciones en características de seguridad, incluyendo sin limitación los circuitos o componentes clave de seguridad. En muchos casos, no se puede conocer el efecto de una modificación en el rendimiento total de la máquina. Por tanto, si se modifica por cualquier motivo una máquina, incluso si dicha modificación no afecta a la seguridad, la garantía de Sandvik quedará anulada. 2.1. Instrucciones de seguridad del operario Peligro. Sólo se permite el manejo, mantenimiento y ajuste a personas con una formación específica en el manejo y mantenimiento del equipo. Lea las instrucciones de uso y de mantenimiento antes de usar o realizar trabajos de mantenimiento en el equipo. Peligro. Planifique su trabajo cuidadosamente con antelación a fin de evitar posibles accidentes o daños. El operario deberá estar familiarizado con las funciones del equipo antes de proceder a su uso. Peligro. El operario deberá llevar en todo momento la protección personal requerida, incluyendo casco de seguridad, peto protector, botas de seguridad, protectores para los oídos, gafas de seguridad, etc. Asegúrese siempre de que estas protecciones se encuentran en buen estado antes de utilizarlas. Peligro. Deberá proporcionarse siempre una ventilación adecuada. Asegúrese de que la ventilación resulta suficiente para impedir la presencia de humo del tubo de escape y polvo. El humo del tubo de escape puede ser letal. Al operar en un área reducida, tanto los gases del tubo de escape como el polvo deben ir dirigidos de tal manera que no regresen al área de trabajo, ya que esto generaría riesgos. Compruebe con regularidad el purificador del tubo de escape para confirmar que no está obstruido, según lo indicado en el manual de mantenimiento. 78494323 - D-04-02-2008 GP-RB-FL 7 (122) DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Peligro. Tenga siempre un extintor a mano y aprenda a usarlo. Haga que se realicen las inspecciones y el mantenimiento habitual del extintor de acuerdo con las normas locales y con el manual de mantenimiento del extintor. Peligro. Asegure una iluminación suficiente. Peligro. Saneado insuficiente del área de perforación 2.2. Principales riesgos implicados en el uso y mantenimiento Peligro. ASEGÚRESE DE QUE NO HAY PERSONAS NO AUTORIZADAS EN LAS ÁREAS DE PELIGRO DURANTE LA PERFORACIÓN O EL MOVIMIENTO. Peligro. Está estrictamente prohibido realizar simultáneamente la perforación y la carga. Peligro. Compruebe siempre la eficacia de los dispositivos de seguridad antes de utilizar las máquinas: botón de parada de emergencia, frenos de emergencia, luz y alerta de movimiento en retroceso, luz de movimiento y trabajo, bocina, etc... Peligro. Todas las cubiertas deben montarse correctamente en la máquina, y las puertas deben estar correctamente cerradas y bloqueadas en todo momento para evitar accidentes con los componentes móviles tales como la correa del motor, la cadena del carrete de cable, etc... Peligro. Peligro de deslizamiento, tropezones o caídas. Mantenga las escaleras, escalones, pasamanos, agarraderos y plataformas de trabajo limpias de aceite, polvo y hielo. Peligro. Mantenga el equilibrio de la perforadora. No exceda nunca los ángulos de inclinación especificados al aparcar, mover la máquina o realizar una perforación. ADVERTENCIA Peligro. Al mover la máquina, NO HAGA OSCILAR NUNCA LOS BRAZOS; si fuera necesario, HAGA OSCILAR LOS AVANCES DE LA BROCA. ADVERTENCIA Peligro. Antes de mover los brazos, asegúrese de que los gatos y los estabilizadores se hallan en contacto firme con el suelo. ADVERTENCIA 8 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Peligro. Peligro de aplastamiento: no permanezca en zonas peligrosas, como por ejemplo la articulación central, los chasis delantero y trasero. Peligro. Los movimientos y la rotación de componentes también conforman áreas de peligro (equipo del brazo, avance y perforación). ASEGÚRESE DE QUE NO HAY PERSONAS NO AUTORIZADAS EN LAS ÁREAS DE PELIGRO. Peligro. Peligro, superficie caliente. Una superficie caliente puede causar daños graves. Los componentes tales como el purificador de gases del tubo de escape del motor diesel, los componentes de la vara, del vástago y los hidráulicos pueden estar calientes; antes de iniciar un trabajo de mantenimiento, déjelos enfriar. Peligro. Las operaciones de mantenimiento deberán llevarse a cabo sólo cuando se haya detenido la perforadora. Sustituya o repare las herramientas y el equipo defectuoso. Asegúrese de que no hay personas no autorizadas en el área de trabajo cuando usted esté realizando un trabajo de mantenimiento y reparación. El equipo de perforación deberá mentenerse en todo momento limpio de aceite y polvo. Peligro. Asegúrese de que el brazo se encuentra apoyado sobre un soporte adecuado antes de realizar trabajos de mantenimiento en el sistema hidráulico. Peligro. Peligro de corrientes de aire a alta presión. Las corrientes de aire pueden causar daños personales graves. Alivie la presión antes de abrir tapas de llenado o conexiones neumáticas. Peligro. El lubricador, el receptor de aire/aceite del compresor y cualquier otro receptor de aire son tanques a presión que no pueden ser reparados sin la correspondiente autorización. Compruebe regularmente la validez del certificado de dichos componentes. Al final del periodo de validez, deberá volver a certificar el componente a través de una organización registrada, o sustituirlo por uno nuevo. 78494323 - D-04-02-2008 GP-RB-FL 9 (122) DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Peligro. Peligro de chorros de aceite a alta presión. Los chorros de aceite a alta presión pueden causar daños personales graves. Alivie la presión de los circuitos hidráulicos antes de abrir las tapas o conexiones (Acumulador, Cilindro y Circuito hidráulico) Peligro. Si el componente hubiera de estar en funcionamiento, deberá haber un compañero a su lado para DESCONECTAR la tensión del interruptor de emergencia o principal en caso de emergencia. Peligro. Si tuviera que realizar soldaduras en la perforadora, desconecte los cables del alternador o abra el interruptor principal antes de comenzar a soldar. Considere asimismo el riesgo de incendios o de explosión que genera la soldadura. Asegúrese de que tanto la perforadora como los alrededores se hallan limpios y protegidos contra incendios. 2.3. Precauciones ambientales Peligro. Tenga presente que el aceite hidráulico, el combustible y el líquido de la batería pueden causar contaminación. Consulte sus propios estándares ambientales para el procesamiento de líquidos Antes de realizar el mantenimiento, planifique su trabajo con el fin de utilizar receptáculos adecuados y en buen estado. No utilice el motor diesel si no es necesario; piense en cómo afecta el gas del tubo de escape a las personas y el medio ambiente. Para la puesta fuera de servicio, la baja definitiva y la eliminación de los componentes de la máquina (motor diesel, neumáticos, baterías, etc.), deberá siempre cumplir las leyes vigentes en su país. En el caso de que no exista una ley específica o que piense que dicha ley es insuficiente, puede ponerse en contacto con el proveedor de los componentes. Tenga siempre un extintor a mano y aprenda a usarlo. 10 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2.4. INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Senales de advertencia Las siguientes señales son utilizadas para prevenir de importantes advertencias. Los lugares y la descripciòn de estas señales son detallados en el capìtulo :. Por favor, observe las señales y siga las instrucciones. 78494323 - D-04-02-2008 GP-RB-FL 11 (122) INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 12 (122) DD310-26 78494323 - D-04-02-2008 GP-RB-FL DD310-26 78494323 - D-04-02-2008 GP-RB-FL INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 13 (122) INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 14 (122) DD310-26 78494323 - D-04-02-2008 GP-RB-FL DD310-26 Placa de tipo 8 3 5 1 2 4 6 DATE DE FABRICATION 7 TYPE NOM N°SERIE PUISSANCE INSTALLEE : DIESEL TENSION ALIMENTATION Kw ELECTRIQUE Kw FREQUENCE Hz V POIDS TOTAL DE LA MACHINE Kgs SANDVIK MINING AND CONSTRUCTION LYON SAS AV / FRONT PRESSION DE GONFLAGE AV.DE LATTRE DE TASSIGNY BP 46 69881 MEYZIEU CEDEX FRANCE BAR PSI PSI 70961938 9 11 10 12 2- Numero de serie 3- Potencia motor diesel 4- Potencia electrica 6- Frecuencia electrica 7- Peso total de la maquina 8- Fecha de fabricacion 9- Presion de aire de las llantas delanteras (bar) 1 2 1- Nombre y tipo de maquina 5- Voltaje AR / REAR BAR TYRE INFLATION PRESSURE 70961046 2.5. INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES SANDVIK MINING AND CONSTRUCTION LYON AV.DE LATTRE DE TASSIGNY B.P.46 69881 MEYZIEU CEDEX FRANCE TYPE N° SERIE N° D’ORDRE DATE 8 13 10- Presion de aire de las llantas traseras (bar) 11- Presion de aire de las llantas delanteras (PSI) 12- Presion de aire de las llantas traseras (PSI) 13- Numero de orden 2.6. Ángulo de inclinación Peligro. El ángulo máximo de inclinación longitudinal es de 15°. Peligro. El ángulo máximo de inclinación transversal es de 5°. Peligro. En superficies resbalizadizas, por ejemplo en hielo o roca pulida, los ángulos de inclinación seguros para el movimiento y la perforación son mucho menores que los aplicables en superficies con un buen agarre. ADVERTENCIA NOTA: Hay dos manómetros de inclinación en el compartimiento de movimiento. 78494323 - D-04-02-2008 GP-RB-FL 15 (122) DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.7. Cubierta telescópica de seguridad 25 Línea de la pintura roja painting line deRed la posición up position destanding pies 25 770 290 Para mantener la funcione de seguridad y la certificación FOPS de la cubierta, en los posiciónes de pies y sentánda, la cubierta NO DEBE bajarse màs que la línea de pintura roja de la pierna de la cubierta de este posición. Línea de pintura roja Red painting line de la posición sitting down position sentáda Dimensions in mm dimensiónes en mm Standing up position La posición de pies Sitting down position La posición sentáda Peligro. Estas posiciones siempre deben marcarse claramente en la pierna de la cubierta telescópica para informar el operador de la máquina. Usted debe pintar estas líneas rojas de nuevo en la pierna de la cubierta, cuando las líneas rojas empiezan a ser borradas. Aplique las líneas de pintura rojas encima de una aproximadamente anchura de 25mm (1 pulgada). 16 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2.8. INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Máquina en posición de movimiento y estacionamiento Con brazo B26NV-XLNV Posición de estacionamiento Posición de movimiento Con brazo B26F-XLF Posición de estacionamiento Posición de movimiento • El avance de la broca y la extensión del brazo debe estar totalmente replegada. • El avance de la broca y el brazo debe estar alineado con el eje de la máquina. • Haga descender el avance de la broca y el brazo tanto como sea posible. • En la posición de estacionamiento, la máqina debe estar sobre estabilizadores. ADVERTENCIA Peligro. NO USE EL MOVIMIENTO DE OSCILACIÓN DEL BRAZO durante el movimiento. - Si es necesario, USE EL MOVIMIENTO DE OSCILACIÓN DEL AVANCE DE LA BROCA - 78494323 - D-04-02-2008 GP-RB-FL 17 (122) INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.9. Áreas de peligro 2.9.1 Área de peligro durante el movimiento DD310-26 5m No permita que otras personas se encuentren en el área indicada. ÁREAS PELIGROSAS: • 5m hacia el extremo frontal del avance de la broca y 5m hacia atrás del extremo trasero del vehículo. • Área entre la máquina y la pared lateral de la galería. No permita que nadie se suba a ninguna parte de la máquina. Haga sonar siempre la bocina antes de arrancar el motor. El operario deberá estar alerta en todo momento y deberá detener la máquina si hubiera una persona en el área de peligro. Tambien el operario debe mantener todo el tiempo puesto el cinturòn de seguridad. Mantenga las manos, brazos, piernas y cabeza totalment e dentro del compartimient o de movimiento. 5m A se g ú r e s e d e q u e l a m á q u in a s e h a l la e n condiciones perfectas de funcionamiento. Ejecute la lista diaria de pre-arranque de principio a fin. 18 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2.9.2 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Área de peligro durante la perforación NO SE PERMITE PERSONAL NO SE PERMITE PERSONAL DURANTE LA OPERACIÓN DE PERFORACIÓN, NO PERMITA QUE EL PERSONAL PERMANEZCA DE PIE ENTRE EL COMPARTIMIENTO DE PERFORACIÓN Y LA ZONA PERFORADA. LA MÁQUINA NO DEBE ENCONTRARSE NUNCA EN UNA ZONA CUYO TECHO NO HAYA SIDO SANEADO CUIDADOSAMENTE. 78494323 - D-04-02-2008 GP-RB-FL 19 (122) DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.10. Modos y condiciones en que no debe usarse la perforadora Factores de riesgo para el personal: 2.11. • El operario no ha recibido la suficiente formación. • Hay personas no autorizadas en el área de trabajo. • Saneado insuficiente del área de trabajo. • Exposición a gases en la galería. • Los sistemas de seguridad son deficientes o no funcionan. • Hay cargas explosivas en el área. • Transporte de personas. • Uso de la perforadora para labores de elevación. • Ventilación inadecuada. • Iluminación inadecuada. • Toma de tierra inadecuada. • Dispositivos de seguridad defectuosos. Nivel y emisión de ruido Nivel de ruido Las mediciones de la emisión de ruido y el nivel de ruido en el compartimiento del operario se han realizado de acuerdo con la directiva europea de seguridad en máquinas perforadoras 89/392/EEC y cambios de la 91/368/EEC y 93/44/EEC. Emisión de ruido:100 db(A) con el martillo perforador de roca en funcionamiento. Nivel en el compartimiento del operario: 98 db(A) con el martillo perforador de roca en funcionamiento. 2.12. Valor de aceleración La medición del valor de aceleración en la posición del operario se ha realizado de acuerdo con la directiva europea de seguridad en máquinas perforadoras 89/392/EEC y cambios de la 91/368/EEC y 93/44/EEC. El valor de aceleración no excede los 0,5 m/s2. 20 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2.13. INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Equipamiento de seguridad Peligro. Compruebe que los botones de parada de emergencia y el equipamiento de seguridad se hallan en perfectas condiciones de funcionamiento al comienzo de cada desplazamiento, y siempre después del movimiento. • Extintor(es) • Botones de parada de emergencia • Dispositivos de seguridad y protección Peligro. Compruebe siempre la eficiencia del freno de emergencia/ estacionamiento antes de mover la máquina. 2.14. Prevención de incendios • Mantenga limpia la máquina en todo momento, especialmente de combustible, grasa, jirones de aceite y papel. • Lave la máquina con regularidad. • Compruebe diariamente los extintores y/o el equipamiento de prevención de incendios de que pueda disponer la unidad para asegurarse de que se hallan en perfectas condiciones de funcionamiento. • Mantenga los componentes y el cableado eléctrico en buenas condiciones. • Deberá llevarse a cabo el llenado de tanques en un área bien ventilada. • Deberá llevarse a cabo el control y recarga de baterías en un área bien ventilada. 2.14.1 Rellenado de combustible Deberán observarse las siguientes normas de precaución al realizar el llenado de combustible: • No llene el tanque de combustible con el motor en marcha. • Tenga cuidado de no derramar combustible sobre superficies calientes. • El llenado de combustible deberá realizarse en un espacio bien ventilado. • Fumar, las llamas y las chispas son elementos peligrosos durante el llenado del tanque de combustible. • Limpie todo el combustible derramado antes de arrancar el motor. • Mantenga el tubo de llenado en contacto con el tanque de combustible o bien establezca una toma de tierra para impedir la aparición de chispas debido a la electricidad estática. Peligro. Está prohibido fumar durante las operaciones de llenado o de control. 78494323 - D-04-02-2008 GP-RB-FL 21 (122) DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.15. Extintor de incendios (opcional) Extinctor de incendios (Opcional) Peligro. Consulte las instrucciones de funcionamiento que se encuentran en uno de los lados del extintor de incidios. WARNING Peligro. Mentenga siempre una ventilación. adecuada. Asegurese de que la ventilación es sufficiente para evitar la inflamación de los gases de combustión. El gas de combustión puede ser letal. WARNING Peligro. Compruebe el estado de llenado del extintor de incendios y asegurse de que la aguja del manometro no se encuentra en la zona roja. WARNING Instucciones generales de uso del extintor de incidios: 1. Detenga el equipo de perforación. 2. Aplique los frenos. 3. Tire del dispositvo de seguridad y sostenga la mangera flaxoble con una mano. 4. Dirija la manguera hacia la parte inferior de la llama. 5. Apriete el gatillo. 6. Después del uso, envie a rellenar el extintor de incidios. 22 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 2.16. INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES Ubicación y funcionamiento del systema de disparo (opcional) 2 A BOTÓN PULSADOR 1 PASADOR B Este systema de disparo con 6 toberas cubre casi toda la parte trasera de la máquina (motor diesel, caja electrica , etc...) Los actuadores para la extinción de incendios están situados en A dentro del compartimiento de movimiento y en B en la parte trasera de la máquina, tal y como se muestra en el dibujo. Para activar el extintor de incendios: • Paso 1: Tire hacia el exterior del pasador de seguridad. • Paso 2: Pulse el botón rojo. 2.16.1 Durante el incendio • 1. Presione los botones de parada de emergencia en el panel de control. • 2. Si es posible consiga un apoyo para el extintor mnual. • 3. Detenga el equipo de perforacion y/o el motor diesel. • 4. desconeste el commutador principal, el commutador principal del portador y corte el suministro de combustible. • 5. Haga funcionar el sistema de disparo desde accionador. Existen dos accionadores, uno en la parte trasera del vehiculo y el otro en el compartimiento de movimiento. • 6. Tenga a mano un extintor manual para poder combatir el fuego en caso de que se reavivara. 78494323 - D-04-02-2008 GP-RB-FL 23 (122) INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.16.2 DD310-26 Después del incendio Cuando ha extinguido el fuego y el equipo de perforación se ha enfriado: abra las escotillas de ventilación para eliminar el humo y los gases. Evite inhalar los gases provocados por el incendio. Tenga listo para su uso un extintor de mano durante la ventilación. Tras la extinción del fuego, lave la máquina con abundante agua tan pronto como sea posible, ya que el polvo de los extintores puede causar corrosión, especialmente en los cables. Cambie los depósitos y cartuchos de gas vacíos antes de reiniciar el trabajo. Peligro. En caso de incendio, evacue la zona para reducir el riesgo de heridas por llamas, calor, vapores tóxicos, explosiones, etc. Peligro. El accionamiento manual dará como resultado una descarga inmediata del sistema que puede dificultar la visión. Asegúrese de que el vehículo se haya detenido de forma adecuada antes de accionar el sistema manualmente. Peligro. No vuelva a arrancar el equipo de perforación hasta que se haya establecido la causa del incendio y se haya corregido la avería. Atención. Sólo el personal familiarizado con la instalación puede retirar y colocar los depósitos de polvo y los cartuchos de presión. Consulte las instrucciones de mantenimiento y llenado del sistema automático de disparo. 24 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.17. Paradas de emergencia, interruptores principales y frenos de emergencia Peligro. Asegure siempre un acceso libre de obstáculos a las paradas de emergencia. Peligro. Compruebe el funcionamiento de las paradas de emergencia antes de usar la máquina. Cuando se presiona cualquier de estos botones de parada de emergencia, el motor diesel o el motor electrico se apagan. BOTONES DE PARADA DE EMERGENCIA EN EL COMPARTIMIENTO DE EN EL COMPARTIMIENTO DE MOVIMIENTO PERFORACIÓN BOTÓN PULSADOR DE PARADA DE EMERGENCIA BOTÓN PULSADOR DE PARADA DE EMERGENCIA A LA MÁQUINA TRASERA BOTÓN PULSADOR DE PARADA DE EMERGENCIA 78494323 - D-04-02-2008 GP-RB-FL 25 (122) DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES (O) FRENOS DE EMERGENCIA/ESTACIONAMIENTO (OPCIONAL ) Cuando se genere una situación de emergencia en el movimiento: • Suelte el pedal del acelerador • Presione el botón rojo del freno de emergencia/estacionamiento. BOTÒN DE FRENOS ELECTRICOS DE EMERGENCIA O BOTÒN DE FRENOS DE ESTACIONAMENTO /EMERGENCIA ABA (opcional) Luz del circuito de frenos ABA (opcional) Botòn de bi-pase de frenos ABA para remolcar la maquina (opcional) • PRESIONAR EL BOTÒN PARA ACTIVAR LOS FRENOS. • Tirar el botòn para soltar los frenos. • Botòn en posicion normàl. • Cuando el sistema de frenos està suelto, la luz roja del boton de frenos se apaga. • La luz de advertencia amarilla ABA se alumbra cuando hay una bajada de presion en el sistema de frenos. PARE LA MAQUINA INMEDIATAMENTE Y NOTIFIQUE AL SERVICIO DE MANTENIMIENTO Peligro. Memorice la lubicación de esta válvula de frenos para poder activarla rápidamente en caso de emergencia. Peligro. Los frenos ABA incorpora un sistema de frenado de seguridad que aplica los frenos automáticamente cuando se da una caída súbita en la presión del circuito de frenos. Dado que la máquina podría detenerse bruscamente, el operario deberá estar sentado correctamente y alerta en todo momento. ESTÁ ESTRICTAMENTE PROHIBIDO TRANSPORTAR PASAJEROS Y PONERSE DE PIE DURANTE EL MOVIMIENTO. 26 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES INTERRUPTOR MAESTRO DE LA BATERÍA APAGADO APAGADO O ENCENDIDO ENCENDIDO Atención. A fin de impedir que el alternador sufra daños, detenga el motor antes de girar el interuptor maestro de la batería a la posición "APAGADO". DS 310 SANDVIK Atención. Cuando la maquina perfora con el grupo electrico, desconectar las baterias para no descargarlas. ENCENDIDO INTERRUPTOR DE CORTE DEL CIRCUITO PRINCIPAL Peligro. Al apagar el interruptor de corte del circuito principal, no se desconecta la alimentación ENCENDIDO STD de la bobina del cable ni del APAGADO cable conectado a la REAJUSTE máquina. Por tanto, el cable sigue transmitiendo corriente. NO AGARRE NUNCA UN CABLE CON CORRIENTE. Nunca deje la máquina con el motor encendido. Allen Bradley REAJUSTE APAGADO APAGADO ENCENDIDO 1000V DS 310 SANDVIK REAJUSTE 78494323 - D-04-02-2008 GP-RB-FL Atención. No gire el interruptor principal si uno de los motores está encendido. Detenga todos los motores antes de manejar el interruptor principal. NOTA: Si el interruptor de corte del circuito principal se DESCONECTARA automáticamente debido a un problema eléctrico, mueva la palanca completamente hasta la posición inicial antes de colocarla de nuevo en la posición ENCENDIDO. 27 (122) INSTRUCCIONES DE SEGURIDAD Y AMBIENTALES 2.18. DD310-26 Cable eléctrico Peligro. No use nunca un cable eléctrico a menos que éste se encuentre colocado firmemente en su soporte. Esto impide que exista una tensión innecesaria en el cable capaz de desenchufarlo de un tirón. El cable no debe tener corriente hasta que la máquina no esté preparada para perforar y el propio cable haya sido colocado en su soporte y en los ganchos de soporte. NO AGARRE NUNCA UN CABLE CON CORRIENTE. No mueva nunca la máquina si el cable tiene corriente. Para asegurarse de que no pasa ningún vehículo por encima del cable, haga pasar éste por los ganchos situados en el muro lateral a lo largo de la galería perforada. Atención. Para máquinas entregadas con el cable eléctrico, se ajustan los interruptores de límite del cable fin en la fábrica. Para otras máquinas, la maniobra debe hacerse cuando el cable se conecta a la máquina, como sigue: - Seguridad primera S32 : 6 revoluciones restante del enrollador de cable. - Seguridad segunda S33 : 3 revoluciones restante del enrollador de cable. 28 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 3. INTRODUCCIÓN A LA MÁQUINA INTRODUCCIÓN A LA MÁQUINA Este manual proporciona instrucciones para el uso y funcionamiento seguro de una máquina del tipo DD310-26. La información contenida en este manual deberá ser estudiada y asimilada en su totalidad antes de intentar hacer funcionar la máquina. NOTA: Allí donde se mencionen los términos DELANTE, DETRÁS, DERECHA e IZQUIERDA a lo largo del presente manual, se asume que el operario está de pie en la parte trasera de la máquina (lado del motor) mirando hacia la parte delantera (lado del brazo). Derecha e izquierda NO HACEN REFERENCIA al asiento del operario sino a la parte derecha e izquierda de la máquina. DERECHA PARTE TRASERA PARTE DELANTERA IZQUIERDA Peligro. Es responsabilidad del operario asegurar que la máquina se encuentra en perfectas condiciones de funcionamiento. En cada arranque de la máquina, DEBERÁ completarse una lista de comprobación pre-arranque, incluso si se ha usado la máquina anteriormente en el mismo día. El operario que se halla a los mandos de la máquina asumirá toda la responsabilidad en caso de accidente o daños. 3.1. Uso proyectado La DD310-26 está diseñada para su uso en trabajos de minería, preparación y perforación de túneles. Se trata de una perforadora hidráulica de funcionamiento independiente que puede operar en orificios verticales, horizontales e inclinados. 3.2. Condiciones de funcionamiento recomendadas • Temperatura ambiente -30°C.... +50°C. • Altitud máxima sobre el nivel del mar 3000m. • Antes de proceder a usarla en condiciones excepcionales, póngase en contacto con el departamento de ingeniería de Sandvik. 78494323 - D-04-02-2008 GP-RB-FL 29 (122) DD310-26 INTRODUCCIÓN A LA MÁQUINA 3.3. Componentes de la máquina SECCIÓN DELANTERA SECCIÓN DELANTERA 1. Martillo perforador de roca 2. Avance 3. Brazo 4. Estabilizadores delanteros 1 2 3 4 MARTILLO PERFORADOR DE ROCA 1 HLX5 4 3 1 2 3 4 HL510 1. Acumulador de presión 2. Caja de giro 3. Caja de la inyección hidráulica 4. Caja de cambios 2 1 30 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INTRODUCCIÓN A LA MÁQUINA AVANCE DE LA BROCA 1 2 3 4 TF500 1 2 1. Rollo de la manguera 2. Vehículo del martillo perforador de roca 3 4 3. Cilindro y cables del avance 4. Centradores TTF500 1 3 4 2 TFX500 78494323 - D-04-02-2008 GP-RB-FL 31 (122) DD310-26 INTRODUCCIÓN A LA MÁQUINA BRAZO B26F - XLF 1. Oscilación del brazo 4 1 2. Oscilación del avance 8 9 3. Elevación del brazo 4. Extensión del brazo 5. Oscilación del avance 6. Inclinación del avance 7. Vuelco del avance 8. Divergencia 2 9. Extensión del avance 3 5 6 7 B26NV - XLNV 1 4 1. Oscilación del brazo 7 2. Oscilación del avance 3. Elevación del brazo 9 4. Extensión del brazo 5. Oscilación del avance 6. Inclinación del avance 2 3 8 32 (122) 8. Divergencia 9. Extensión del avance 6 10 7. Vuelco del avance 5 10. Ángulo del avance 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INTRODUCCIÓN A LA MÁQUINA SECCIÓN INTERMEDIA SECCIÓN INTERMEDIA 3a 1. Compartimiento de movimiento 2. Compartimiento de perforación 3. Componentes del circuito de aire 6 4. Motor de movimiento 5 1 5. Componentes hidráulicos de perforación 2 5 7 6. Cubierta telescópica 7. Enrollador de manguera de agua (opcional) 8. Extinctor de incendios (opcional) 4 8 COMPARTIMIENTO DE MOVIMIENTO 1. Volante 5 2 2. Panel de control de movimiento 7 3 3. Controles de los estabilizadores y la cubierta 8 4. Pedales de control del movimiento 5. Botón del freno de emergencia 6. Asiento del operario 7. El punto de prueba de freno 1 8. Control electrico del enrollador de cable electrico (y opcional de manguera de agua) 4 6 78494323 - D-04-02-2008 GP-RB-FL 9 9.El cinturòn de seguridad 33 (122) DD310-26 INTRODUCCIÓN A LA MÁQUINA COMPARTIMIENTO DE PERFORACIÓN 4 9 8 7 6 3 1 5 2 1. Controles del brazo 2. Controles de perforación 3. Pomos de ajuste de las presiónes de perforación 4. Lubricador KVL10 o SLU (opciónal) del martillo perforador de roca 4 5. Manómetros de presión 6. Interruptores y luz 7. Botón pulsadorde parada de emergencia 8. Panel de indicadores luminosos 9. Valvulás de ajuste de las deslizaderas TTF/TFX 10. Valvulá y contador de flujo del nebulización de aire (opcional) 10 34 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INTRODUCCIÓN A LA MÁQUINA CUBIERTA TELESCÓPICA 1 2 1. La luz de cortesía (opcional) 2. La luz intermitente (opcional) 3. La cortesía y la luz brillante los interruptores eléctricos (opcional) 3 MOTOR DE MOVIMIENTO 5 1. Ejes 4 2. Líneas de transmisión 3. Caja de cambios central 4. Motor hidráulico de movimiento 5. Travesero 2 2 1 1 3 COMPONENTES HIDRÁULICOS DE PERFORACIÓN 1. Tanque hidráulico de aceite de perforación 2 4 3 2. Bloque de alimentación eléctrico de perforación 1 3. Filtro de aceite a baja presión de perforación 4. Filtro de aceite a alta presión de perforación 5. Bomba hidráulica de llenado de aceite 5 78494323 - D-04-02-2008 GP-RB-FL 35 (122) DD310-26 INTRODUCCIÓN A LA MÁQUINA SECCIÓN TRASERA SECCIÓN TRASERA 1. Bloque de alimentación diesel 2. Componente del circuito de agua 3 3. Bobina del cable eléctrico 4. Panel eléctrico 6 5. Estabilizadores traseros 6. Componente del circuito de aire 2 7. La bomba manual o la bomba electrica. (opcional) 8. La bomba de grasa con la bobina de la manga y pistola (opcional) 4 5 1 8 8 7 36 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INTRODUCCIÓN A LA MÁQUINA BLOQUE DE ALIMENTACIÓN DIESEL 1 6 3 1. Motor diesel 2. Filtro de aire del motor 3. Purificador de gas del tubo de escape 4. Tanque de combustible 2 5. Tapa de relleno del tanque de combustible 6. Bomba de movimiento 8 2 7. Enfriador de aceite de movimiento 7 8. Tanque de aceite de movimiento 8 4 5 78494323 - D-04-02-2008 GP-RB-FL 37 (122) DD310-26 INTRODUCCIÓN A LA MÁQUINA COMPONENTES DEL CIRCUITO DE AGUA 1b 1.a Conexión del suministro de agua 2 1.b Enrollador de manguera de agua (opcional) 2. Bomba de agua 3. Enfriador agua/aceite 3 1a 38 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 INTRODUCCIÓN A LA MÁQUINA COMPONENTES DEL CIRCUITO DE AIRE 3 1 1. Compresor de aire 2. Depurador de aire 2 3. Depósitos de aire (opcional) 4. Conexión de suministro de aire de la mina (opcional) 4 78494323 - D-04-02-2008 GP-RB-FL 39 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES 4. COMPROBACIONES E INSTRUCCIONES 4.1. Montaje y comprobación de una máquina nueva Si se entrega la máquina sin montar, por favor preste atención a los siguientes puntos: • El lugar de montaje debe estar correctamente equipado (limpieza, buena iluminación, equipo de elevación, etc.). • Las operaciones de montaje las debe realizar personal cualificado. • Compruebe que se envían todos los componentes. • Ajuste todos los tornillos y conexiones adecuadamente. • Cumpla las normas de limpieza al instalar las mangueras hidráulicas a fin de prevenir la entrada de partículas en el circuito hidráulico. • Lubrique todos los puntos de engrasado. • Lave la máquina antes de usarla. COMPROBACIÓN VISUAL DE UNA MÁQUINA NUEVA BARRA DE BLOQUEO DE LA ARTICULACIÓN CENTRAL Comprobar: BARRA BLOQUEADA EN POSICIÓN DE DESBLOQUEO Barra de bloqueo en posición de bloqueo BARRA BLOQUEADA EN POSICIÓN DE BLOQUEO 40 (122) • Posibles daños en el transporte. • Presión y condición de los neumáticos. • Todos los niveles de combustible y aceite. Atención.. Retire la barra de bloqueo de la articulación central antes de mover la máquina. Peligro. Todos los dispositivos eléctricos de seguridad deben ser comprobados exhaustivamente antes de intentar arrancar la máquina. Peligro. Los acumuladores del martillo perforador de roca deben estar rellenos de NITRÓGENO (N2). 78494323 - D-04-02-2008 GP-RB-FL DD310-26 4.2. COMPROBACIONES E INSTRUCCIONES Comprobaciones rutinarias antes de iniciar un desplazamiento Peligro. Informe de cualquier componente dañado o defectuoso inmediatamente y no use la máquina. PASADORES 1 2 TIPO A: • La placa de sujeción 2 debe estar en contacto con el soporte 1. • Los tornillos de ajuste deben estar apretados en su sitio. 1 TIPO B • El tornillo de ajuste 1 debe estar apretado en su sitio. TIPO C • El tornillo de ajuste 1 debe estar apretado en su sitio. 1 MANGUERAS, EMPALMES Y CONEXIONES HIDRÁULICAS Al desplazarse alrededor de la máquina, busque daños en el conjunto hidráulico Mangueras Empalmes y conexiones Fugas hidráulicas 78494323 - D-04-02-2008 GP-RB-FL 41 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES MOTOR 1 FILTRO DE AIRE Atención.. Asegúrese de que el indicador de obstrucción 1 está en la zona verde. Un indicador situado en la zona roja reclama la sustitución del elemento del filtro. 2 • Compruebe la expulsión de polvo del colector de polvo pre-filtro 2. • Compruebe la manguera que se encuentra entre el filtro y la entrada de aire del motor en busca de grietas por desgaste y abrazaderas dañadas. NIVEL DE ACEITE DEL MOTOR • Asegúrese de que el nivel de aceite del motor se encuentra entre las marcas de nivel de la varilla mínima y máxima (1). • Así que necesite, usted puede agregar el aceite llenando el tapón (2). 1 2 42 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES FILTRO SEPARADOR DE AGUA / CALENTADOR DEL COMBUSTIBLE (OPCIONAL) • • Abra el punto de drenaje para evacuar los contaminantes y el agua. Cierre el punto de drenaje. Punto de drenaje 3 2 1 RUEDAS • Haga una comprobación visual de los neumáticos 1 en busca de daños. • Asegúrese de que las tuercas 2 están bien ajustadas (par de apriete de las ruedas: 400 Nm). • Asegúrese de que el anillo de retención 3 está colocado en su sitio. • Compruebe la presión de los neumáticos: 10 bar para neumáticos SOLIDEAL/HAULER . MAQUINA SISTEMA CENTRAL DE ENGRASADO (OPCIONAL) Verificar y engrasar : • La articulación central, los cilindros de dirección, el ocilador del eje trasero (con el sistema central de engrasado si disponible) • Los estabilizadores & la guía del cable 78494323 - D-04-02-2008 GP-RB-FL 43 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES TANQUES HIDRÁULICOS TANQUE HIDRÁULICO DE MOVIMIENTO • Asegúrese de que el nivel de aceite hidráulico se encuentra por encima de la marca mínima (1) en el cristal de nivel. 1 TANQUE HIDRÁULICO DE PERFORACIÓN • Asegúrese de que el nivel de aceite hidráulico se encuentra por encima de la marca mínima (1) en el cristal de nivel. • Si fuera necesario, llene el tanque hasta la marca máxima usando la bomba manual (2A). 1 2A O • Si necesario, utilizar la bomba electrica (2B) para llenar el tanque. • Presionar el botòn A de mando de la bomba electrica. A 2B 44 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES COMPRESOR • El indicador de obstrucción (1) debería estar en la zona verde. • Un indicador situado en la zona roja reclama la sustitución del elemento del filtro (2). • Compruebe los componentes de la entrada de aire, así como las mangueras de entrada, en busca de abrazaderas sueltas o de grietas en la manguera. 2 1 3 - Presión del circuito de aire --> debe estar entre 3 bar y 8 bar (en funcionamiento) 4 - Temperatura del aceite del compresor --> (debe estar por debajo de 100°C) Peligro. No abra el tapón de relleno de aceite con el receptor presurizado. El aceite permanecerá caliente con el compresor recién detenido. Espere 20 minutos antes de llevar a cabo cualquier operación en el compresor. NIVEL DE ACEITE 4 3 Purga de aceite 78494323 - D-04-02-2008 GP-RB-FL • Detenga en primer lugar el compresor y asegúrese de que el receptor no tiene presión. Libere el circuito de aire una vez detenido el compresor; entonces espere 15 minutos. • Retire la varilla de nivel y compruebe el nivel de aceite en el compresor. • Retire el tapón de relleno de aceite y añada aceite hasta llegar a la marca superior de la varilla. • Enrosque el tapón de relleno y la varilla en su sitio. • Arranque de nuevo el compresor de aire y deténgalo tras un periodo corto de tiempo; repita entonces las operaciones anteriormente descritas para ajustar el nivel de aceite. 45 (122) COMPROBACIONES E INSTRUCCIONES DD310-26 LUBRICADOR SLU DEL MARTILLO PERFORADOR DE ROCA (OPCIONAL) • INTERRUPTOR DE EMPUJE INTERRUPTOR DE EMPUJE 1 3 4 2 P T 5 1. 2. 3. 4. 5. Depósito de aceite Unidad de bomba Tornillo de purga Tornillo de purga del sistema hidráulico Aire a presión - El interruptor de empuje se utiliza cuando, Por ejemplo, aceite es agotado o para llenar el tubo de lubricación del adaptador. El interruptor de empuje se utiliza también cuando sea temporalemente necesaria una mayor lubricación del adaptador. Cuando esté conectado el interruptor de empuje, el volumen de salida de aceite es 1200g/h y la frequencia de carrera de la bomba es de 30 carreras/minuto. Por activar el interruptor de empuje, gire y mantene el interruptor para la derecha en la posicion 1. La funcion permanece activa mintras esté encendido el interruptor de empuje. El interruptor de empuje es de tipo resorte de vuelta, significando que la bomba repete la funcion como está ajustada tan pronto como el interruptor sea relajado. - Cuando purgado, el interruptor de empuje es util si la frequencia de carrera de la bomba está ajustada muy baja. Atención. Es esencial que la lubricación del adaptador se realice sin problemas. De lo contrario, se podrían producir daños importantes en el martillo. Atención. Asegúrese de que el aceite de lubricación del adaptador cumple todos y cada uno de los requisitos especificados. Elija una viscosidad adecuada del aceite, dependiendo de la temperatura ambiente. Atención. Cuando se utilizan de manera independiente la percusión o la rotación, e lindicador de lubricación del adaptador se iluminará en caso de que el aceite no esté fluyendo al adaptador. En este caso, ni la percusión ni la rotación se detendrán y el operario deberá decidir si mantiene o no en funcionamiento estas funciones. Atención. El aire comprimido que se usa en la lubricación del adaptador se debe dirigir desde el propio compresor del equipo de perforación. Utilice una fuente externa de aire comprimido sólo en circunstancias excepcionales. Si utiliza una fuente externa de aire comprimido, asegúrese de que el aire está suficientemente limpio. 46 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES LUBRICADOR KVL10 DEL MARTILLO PERFORADOR DE ROCA • Compruebe el indicador 1 y asegúrese de que no queda presión en el circuito de aire. 1 2 • Abra lentamente la válvula manual 3 para extraer el agua condensada. • Abra la tapa 2. Está tapa incluye una varilla de nivel Tire de ella y compruebe el nivel de aceite de lubricación del martillo perforador de roca. • Una vez por semana, extraiga todo el aceite y rellénelo con aceite nuevo para martillo perforador de roca. 3 DEPURADORES DE AIRE/AGUA 1 2 - Purgue el depurador de aire 1 diariamente. • En primer lugar, detenga el compresor de aire. • Abra la válvula de descarga para extraer el agua condensada. • Cierre la válvula de descarga antes de arrancar el compresor. 78494323 - D-04-02-2008 GP-RB-FL 47 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES TF500 3 3 AVANCE DE LA BROCA Y BRAZO • Asegure que las zapatas de guía (1) del rodamiento del martillo perforador de roca están posicionadas correctamente y firmemente 1 ajustadas en su sitio. • Asegúrese de que los raíles del avance (2) se encuentran en buenas condiciones y libres de polvo, ya que éste podría obstaculizar los movimientos de perforación y empernado (lávelos si fuera necesario). • No debe haber tuercas o tornillos extraviados o mal ajustados. • Compruebe la condición de las poleas y del cable. • Compruebe la condición de los centradores (3). • Compruebe todas las mangueras en busca de partes raídas o desgastadas. 2 3 TTF500 3 2 1 NOTA: Las mangueras deben permanecer bajo la protección de la funda espiral. • Compruebe y engrase todos los pasadores y poleas. B26 F NOTA: No engrase los raíles. B26 NV 48 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES SUMINISTRO DE AGUA Compruebe el suministro de agua : 1b 1a. Conexión correcta del suministro de agua. O 1b. Conexión correcta al enrollador de la manguera de agua. 2. Ninguna fuga en los componentes del circuito de agua. 2 La presión del suministro de agua de la mina debe permanecer entre 3 bar y 14 bar. NOTA: La falta de agua o una pérdida de presión hace que se detengan todas las operaciones de perforación (se detiene la percusión, la rotación y el avance). 2 Atención. Si la temperatura en el lugar de almacenaje fuera inferior al punto de congelación, tanto el circuito de agua como el pulverizador de agua y el pulverizador deberán ser protegidos o purgados. 1a • Use la válvula de descarga para purgar el filtro de agua. LA BOMBA DE AGUA La bomba de agua debe agotarse antes de cada salida y después de cada trabajo de mantenimiento en el circuito de agua. • 78494323 - D-04-02-2008 GP-RB-FL Use la válvula de descarga para este funcionamiento. 49 (122) COMPROBACIONES E INSTRUCCIONES 4.3. DD310-26 Panel eléctrico estándar CAJA ELECTRICA Peligro. Tenga muy en cuenta el funcionamiento de los dispositivos de seguridad. Si el sistema de seguridad impide el funcionamiento de un dispositivo, llame inmediatamente a un electricista para determinar la avería. Peligro. El interruptor principal no corta la tensión del enrollador de cable ni de los anillos rozantes. TENSIÓN PELIGROSA PUEDE PRODUCIR LESIONES GRAVES O INCLUSO LA MUERTE. 50 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 MANÓMETROS: 1P101 Contador horario del bloque de alimentación. (opcional) P400 Contador horario del compresor. 1P100 Contador horario de percusión del martillo perforador de roca. 1P102 Contador horario de movimiento. (opcional) P411 Medidor voltimetro de suministro de corriente. (optional) Incluye los dispositivos de alimentación de 220 V CA y 24 V CC, así como los circuitos de control. COMPROBACIONES E INSTRUCCIONES F451.1 Interruptores automáticos para el F451.2 sistema de control de perforación F451.3 F451.4 F452.1 Interruptores automáticos para F452.2 las luces. F452.3 F454.1 Interruptores de corte del circuito para la bomba de llenado de aceite hidráulico, la unidad del multímetro y el vehículo. F454.2 Interruptor de corte del circuito para el multímetro (UM). F10.1 Corta circuito de cargador de baterias. F454.3 Interruptor de corte del circuito para el vehículo. F10.2 Corta circuito general para el circuito 24 V CC. F454.4 Interruptor de corte del circuito para el vehículo (opcional). F311 Interruptor automático para corrientes de pérdida en la tensión interna de 220 V del bloque de conmutadores principal. F454.6 Interruptor de corte del circuito para el control de los estabilizadores. F312 Interruptor automático para la tensión de control interna de 220 V en el bloque de conmutadores principal. F455.1 Interruptor automático para el acondicionador air . (opcional) F455.2 Interruptor automático para EMR Diesel. (opcional) F455.3 Interruptor automático para la cabina. F251 Interruptor automático para corrientes de pérdida en el dispositivo de calefacción de la cabina y los enchufes. (optional) Q25 Interruptor automático para calentador del motor diesel 2011. F252 Interruptor automáticouna fase para enchufes X430 y X431. P410 Medidor voltimetro de suministro de corriente. F450 Interruptor de corte del circuito para la tensión de control interna de 24 V en el bloque de conmutadores principal. P412 Amperímetro 78494323 - D-04-02-2008 GP-RB-FL el F600 Interruptor automático para el systemo TIS 51 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES ENSAYO DE CORRIENTE DE PÉRDIDA 1 52 (122) 2 • Una vez al mes, compruebe el estado de las conexiones realizando una prueba de corriente de pérdida. • Para realizar esta prueba, pulse el botón 1 de corriente de pérdida situado en el panel eléctrico; el interruptor de corte del circuito F311 2 deberá desconectarse. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 4.4. COMPROBACIONES E INSTRUCCIONES Panel eléctrico 1000V CAJA ELECTRICA Peligro. Tenga muy en cuenta el funcionamiento de los dispositivos de seguridad. Si el sistema de seguridad impide el funcionamiento de un dispositivo, llame inmediatamente a un electricista para determinar la avería. Peligro. El interruptor principal no corta la tensión del enrollador de cable ni de los anillos rozantes. TENSIÓN PELIGROSA PUEDE PRODUCIR LESIONES GRAVES O INCLUSO LA MUERTE. 78494323 - D-04-02-2008 GP-RB-FL 53 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES MANÓMETROS: 1P101 Contador horario del bloque de alimentación. (opcional) F451.1 Interruptores automáticos para el sistema de control de perforación P400 Contador horario del compresor. F452.1 Interruptores automáticos para 1P100 Contador horario de percusión del martillo perforador de roca. F452.2 las luces. 1P102 Contador horario de movimiento. (opcional) P411 Medidor voltimetro de suministro de corriente. (optional) Incluye los dispositivos de alimentación de 220 V CA y 24 V CC, así como los circuitos de control. F10.1 Corta circuito de cargador de baterias. F10.2 Corta circuito general para el circuito 24 V CC. F311 Interruptor automático para corrientes de pérdida en la tensión interna de 220 V del bloque de conmutadores principal. F312 Interruptor automático para la tensión de control interna de 220 V en el bloque de conmutadores principal. F452.3 F454.1 Interruptores de corte del circuito para la bomba de llenado de aceite hidráulico. F454.2 Interruptor de corte del circuito para el multímetro (UM). F454.3 Interruptor de corte del circuito para el vehículo. F454.4 Interruptor de corte del circuito para el vehículo (opcional). F454.6 Interruptor de corte del circuito para el control de los estabilizadores. F600 Interruptor automático para el systemo TIS. P410 Medidor voltimetro de suministro de corriente. Q25 Interruptor automático para el F450 Interruptor de corte del circuito para calentador del motor diesel 2011. la tensión de control interna de 24 V en el bloque de conmutadores principal. ENSAYO DE CORRIENTE DE PÉRDIDA 1 54(122) 2 • Una vez al mes, compruebe el estado de las conexiones realizando una prueba de corriente de pérdida. • Para realizar esta prueba, pulse el botón 1 de corriente de pérdida situado en el panel eléctrico; el interruptor de corte del circuito F311 2 deberá desconectarse. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 4.5. COMPROBACIONES E INSTRUCCIONES Panel eléctrico Allen Bradley CAJA ELECTRICA Peligro. Tenga muy en cuenta el funcionamiento de los dispositivos de seguridad. Si el sistema de seguridad impide el funcionamiento de un dispositivo, llame inmediatamente a un electricista para determinar la avería. Peligro. El interruptor principal no corta la tensión del enrollador de cable ni de los anillos rozantes. TENSIÓN PELIGROSA PUEDE PRODUCIR LESIONES GRAVES O INCLUSO LA MUERTE. 78494323 - D-04-02-2008 GP-RB-FL 55 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES MANÓMETROS: F451.1 Interruptores automáticos para el sistema de control de perforación 1P101 Contador horario del bloque de alimentación. (opcional) F452.1 Interruptores automáticos para las luces. P400 Contador horario del compresor. 1P100 Contador horario de percusión del martillo perforador de roca. F452.2 1P102 Contador horario de movimiento. (opcional) F454.1 Interruptores de corte del circuito para la bomba de llenado de aceite hidráulico, la unidad del multímetro y el vehículo. F452.3 Incluye los dispositivos de alimentación de 220 V CA y 24 V CC, así como los circuitos de control. F10.1 Corta baterias. circuito de cargador de F10.2 Corta circuito general para el circuito 24 V CC. F311 Interruptor automático para corrientes de pérdida en la tensión interna de 220 V del bloque de conmutadores principal. F312 Interruptor automático para la tensión de control interna de 220 V en el bloque de conmutadores principal. F318 : Corta circuito de alimentacion electrica 120 v F252 Interruptor automáticouna fase para enchufes X430 y X431. F253 Interruptor automáticouna fase para corrientes de pérdida en el dispositivo de calefacción de la cabina F454.2 Interruptor de corte del circuito para el multímetro (UM). F454.3 Interruptor de corte del circuito para el vehículo. F454.4 Interruptor de corte del circuito para el vehículo (opcional). F454.6 Interruptor de corte del circuito para el conto lde los estabilizadores. F455.1 Interruptor automático para el acondicionador air . (opcional) F455.3 Interruptor automático para la cabina. Q25 Interruptor automático para el calentador del motor diesel 2011. F600 Interruptor automático para el systemo TIS P410 Medidor voltimetro de suministro de corriente. P412 Ammeter. Q100 : Interruptor principal, corta la alimentacion electrica. F450 Interruptor de corte del circuito para la tensión de control interna de 24 V en el bloque de conmutadores principal. ENSAYO DE CORRIENTE DE PÉRDIDA 2 1 56 (122) • Una vez al mes, compruebe el estado de las conexiones realizando una prueba de corriente de pérdida. • Para realizar esta prueba, pulse el botón1 de corriente de pérdida situado en el panel eléctrico; el interruptor de corte del circuito F311 2 deberá desconectarse. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 4.6. COMPROBACIONES E INSTRUCCIONES Compartimiento de movimiento Panel de control de movimiento BOTÓN DEL FRENO ELECTRICO DE EMERGENCIA/ ESTACIONAMIENTO O (O) ABA FRENOS DE EMERGENCIA/ ESTACIONAMIENTO (OPTIONAL) BOTÓN PULSADOR DE PARADA DE EMERGENCIA Gatos de estabilización, , cubierta y alimentación diesel del brazo Actuador del extinctor de incendios (opcional) Bobinado del cable Pedal del acelerador del motor Pedal del freno de servicio El cinturòn de seguridad (O) FRENOS ELECTRICO DE EMERGENCIA/ESTACIONAMIENTO O ABA FRENOS (OPTIONAL) BOTÒN DE FRENOS ELECTRICOS DE EMERGENCIA O BOTÒN DE FRENOS DE ESTACIONAMENTO /EMERGENCIA ABA (opcional) Luz del circuito de frenos ABA (opcional) Botòn de bi-pase de frenos ABA para remolcar la maquina (opcional) • PRESIONAR EL BOTÒN PARA ACTIVAR LOS FRENOS. • Tirar el botòn para soltar los frenos. • Botòn en posicion normàl. • Cuando el sistema de frenos està suelto, la luz roja del boton de frenos se apaga. • La luz de advertencia amarilla ABA se alumbra cuando hay una bajada de presion en el sistema de frenos. PARE LA MAQUINA INMEDIATAMENTE Y NOTIFIQUE AL SERVICIO DE MANTENIMIENTO Peligro. Memorice la ubicación de esta válvula de frenos para poder activarla rápidamente en caso de emergencia. 78494323 - D-04-02-2008 GP-RB-FL 57 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES CONTROLES DE MOVIMIENTO 1 2 3 Componentes principales: 4 5 • 1. Panel de control de movimiento. • 2. Volante. • 3. Botón de parada de emergencia. • 4. Gatos de estabilización, cubierta, válvula de control de la alimentación diesel del brazo. • 5. Bobinado del cable PANEL DE CONTROL DE MOVIMIENTO 12 10 11 8 3 • 1. Botón de arranque del motor. • 2. Bocina. • 3. Panel indicador de movimiento (salpicadero). • 4. Luces de movimiento delanteras/ traseras. • 5. Dirección de movimiento en marcha adelante/atrás. 2 5 6 • 6. Interruptor selector de velocidad de movimiento lenta/rápida. • 7. Botón de parada de emergencia. • 8. Seguridad de paso del bobinado del cable. • 9. Manómetro de presión en movimiento. • 10 . Botòn de frenos de estacionamento / emergencia ABA (opcional) • 11. Switch de bi-pase para remolcar la maquina (opcional) • 12. Selector ON/OFF limpiador alta presiòn. 4 9 58 (122) 1 7 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES BOBINADO DEL CABLE, GATOS DE ESTABILIZACIÓN, CUBIERTA Y ALIMENTACIÓN DIESEL DEL BRAZO 4 1 5 2 3 6 7 • 1. Gato delantero izquierdo. • 2. Gato delantero derecho. • 3. Gato trasero izquierdo. • 4. Gato trasero derecho. Empuje las palancas para situar los estabilizadores, delanteros primero, en contacto con el suelo. Tire las palancas para retirar los estabilizadores, traseros primero, en la posición de movimiento. • 5. Cubierta telescópica. • 6. Proporciona la presión del aceite a la válvula del brazo (para su uso en el mantenimiento solamente con el motor diesel en funcionamiento). • EMPUJAR TIRAR 7. Control electrico del enrollador de cable electrico y del enrollador de manguera de agua. (opciònal) Derecha para enrollar el cable electrico. Izquierda para enrollar la manguera de agua. (opciònal) Empujando para enrollar el cable electrico y la manguera de agua (opciònal). Atención.Si usted desea utilizar el enrollador de cable, compruebe que la palanca 6 esté en la posición neutral. 78494323 - D-04-02-2008 GP-RB-FL 59 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES BOBINADO DEL CABLE, GATOS DE ESTABILIZACIÓN, CUBIERTA Y ALIMENTACIÓN DIESEL DEL BRAZO CON GATOS DELANTEROS TELESCÓPICOS • 1. Extensión derecha. 4 1 7 5 2 3 6 8 9 PUSH PULL • 2. Extensión izquierda. • 3. Gato delantero derecho. • 4. Gato delantero izquierdo. • 5. Gato trasero derecho. • 6. Gato trasero izquierdo. Empuje las palancas para situar los estabilizadores, delanteros primero, en contacto con el suelo. Tire las palancas para retirar los estabilizadores, traseros primero, en la posición de movimiento. • 7. Cubierta telescópica. • 8. Proporciona la presión del aceite a la válvula del brazo (para su uso en el mantenimiento solamente con el motor diesel en funcionamiento). • 9. Control electrico del enrollador de cable electrico y del enrollador de manguera de agua. (opciònal) Derecha para enrollar el cable electrico. Izquierda para enrollar la manguera de agua. (opciònal) Empujando para enrollar el cable electrico y la manguera de agua (opciònal). Atención.Si usted desea utilizar el enrollador de cable, compruebe que la palanca 8esté en la posición neutral. Atención. Para máquinas entregadas con el cable eléctrico, se ajustan los interruptores de límite del cable fin en la fábrica. Para otras máquinas, la maniobra debe hacerse cuando el cable se conecta a la máquina, como sigue: - Seguridad primera S32 : 6 revoluciones restante del enrollador de cable. - Seguridad segunda S33 : 3 revoluciones restante del enrollador de cable. 1. Quite la tapa de la unidad de par del enrollador de cable. 2. Afloje el tornillo central que está bloqueado las levas de detección. 3. Ajuste cada posición de las levas de detección con su tornillo ajustando según el número correcto de revoluciones restante del enrollador de cable. 4. Apriete el tornillo central que está bloqueado las levas de detección. 5. Vuelve a poner en su lugar la tapa de la unidad de par del enrollador de cable. (Vea las fotografías en la próxima página) 60 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES Tornillo ajustando del leva de detección Tornillo bloqueado Leva de detección PEDALES A • Pedal A: Acelerador diesel. • Pedal B: Pedal del freno de servicio. NOTA: Para parar la máquina o reducir la velocidad en una pendiente descendente, suelte primero el pedal del acelerador y, si fuera necesario, pise el pedal del freno de servicio. B NOTA: Use el pedal A y el pedal B con el PIE DERECHO. 78494323 - D-04-02-2008 GP-RB-FL 61 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES 4.7. Movimientos del brazo B26 F Divergencia Extensión del brazo Extensión del avance Elevación del brazo Vuelco del avance Inclinación del avance Oscilación del brazo Oscilación del avance Extensión del avance Divergencia B26 NV Inclinación del avance Elevación del brazo Vuelco del avance Ángulo del avance Extensión del brazo Oscilación del avance 62 (122) Oscilación del brazo 78494323 - D-04-02-2008 GP-RB-FL DD310-26 4.8. COMPROBACIONES E INSTRUCCIONES Compartimiento de perforación COMPARTIMIENTO DE PERFORACIÓN 4 9 8 7 6 1 5 2 3 1. Controles del brazo 2. Controles de perforación 3. Pomos de ajuste de las presiónes de perforación 4 4. Lubricador KVL10 o SLU (opciónal) del martillo perforador de roca 5. Manómetros de presión 6. Interruptores y luz 7. Botón pulsadorde parada de emergencia 8. Panel de indicadores luminosos 9. Valvulás de ajuste de las deslizaderas TTF/TFX 10 10. Valvulá y contador de flujo del nebulización de aire (opcional) 78494323 - D-04-02-2008 GP-RB-FL 63 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES CONTROLES DEL BRAZO 4 2 1 3 5 EMPUJAR IZQUIERDA DERECHA TIRAR PALANCA 2: PALANCA 1: • EMPUJANDO: brazo hacia abajo. • EMPUJANDO: brazo extendido. • TIRANDO: brazo hacia arriba. • TIRANDO: brazo replegado. • DERECHA: oscilación del brazo hacia la derecha. • DERECHA: vuelco del avance girando hacia la derecha. • IZQUIERDA: oscilación del brazo hacia la izquierda. • IZQUIERDA: vuelco del avance girando hacia la izquierda. PALANCA 4: • EMPUJANDO: extensión avance de la broca hacia delante. • TIRANDO: extensión avance de la broca hacia atrás. • DERECHA: divergencia del avance de la broca hacia abajo (brazo B26F) o ángulo de avance de la broca hacia la derecha (brazo B26NV). • IZQUIERDA: divergencia del avance de la broca hacia arriba (brazo B26F) o ángulo de avance de la broca hacia la izquierda (brazo B26NV). PALANCA 3: • EMPUJANDO: inclinación avance de la broca hacia abajo. • TIRANDO: inclinación avance de la broca hacia arriba. • DERECHA: oscilación avance de la broca hacia la derecha. • IZQUIERDA: oscilación avance de la broca hacia la izquierda. PALANCA 5 (OPCIONAL) 64 (122) • EMPUJANDO: divergencia del avance de la broca hacia abajo (brazo B26NV). • TIRANDO: divergencia del avance de la broca hacia arriba (brazo B26NV). O • EMPUJANDO: cierre de la abrazadera de la vara • TIRANDO: apertura de la abrazadera de la vara 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES CONTROLES DE PERFORACIÓN 4 1 5 2 3 EMPUJAR TIRAR PALANCA 2: PALANCA 1: • EMPUJANDO: Avance inverso. • TIRANDO: Avance hacia delante. • EMPUJANDO: Percusión manual (en el roscado y aflojado del trépano de perforación). • TIRANDO: Percusión de perforación normal. PALANCA 4: PALANCA 3: • EMPUJANDO: Rotación inversa. • EMPUJANDO: Inyección de aire. • TIRANDO: Rotación de perforación. • TIRANDO: Inyección de agua. PALANCA 5: • EMPUJANDO: Avance rápido hacia atrás. • TIRANDO: Avance rápido hacia delante. POMOS DE AJUSTE A 78494323 - D-04-02-2008 GP-RB-FL • A: Pomo de control de la velocidad de rotación. Gírelo en el sentido de las agujas del reloj para incrementar las RPM, o en el sentido contrario para reducir las RPM. • B: Pomo de control de la presión del avance. Gírelo en el sentido de las agujas del reloj para incrementar la presión, o en el sentido contrario para reducir la presión. B 65 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES MANÓMETROS DE PRESIÓN A B C D E F • A: Manómetro de presión del aire. (opcional) • D: Manómetro de presión de la percusión. • B: Manómetro de presión del agua. • • C: Manómetro de presión de la rotación. E: Manómetro de presión del avance. • F: Manómetro de presión del lubricador KVL10 del martillo. CRISTAL DE NIVEL DEL LUBRICADOR KVL10 DEL MARTILLO El vástago del martillo perforador de roca se halla lubricado con aceite mezclado en aire presurizado. • Cristal de nivel de lubricación aire-aceite. Mientras se perfora, deberá fluir una mezcla de aire/aceite a través del cristal de nivel. Si el cristal tuviera un aspecto seco, detenga la perforación y compruebe el engrasador. NOTA: Una pérdida de presión del aire hace que se detengan todas las operaciones de perforación (se detiene la percusión, la rotación y el avance). LUBRICADOR SLU DEL MARTILLO (OPCIÓNAL) El adaptador del martillo es lubricado con aceite mezclada en el aire a presión por el lubricador SLU que es uno de los compomentes más importantes de la máquina. Comprobar la luz de advertancia del SLU en el panel de indicadores luminosos. 66 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 COMPROBACIONES E INSTRUCCIONES AIRE/AGUA (OPCIONAL) • A: Control de medida de inyeccion de agua del sistema aire/agua mezclada • B: Vuélvase los controler de flujo al ajust riegue el flujo A B 78494323 - D-04-02-2008 GP-RB-FL 67 (122) DD310-26 COMPROBACIONES E INSTRUCCIONES SWITCHES & JOYSTICK F E EMERGENCY STOP PUSH BUTTON • A A: Poner en marcha y apagar el bloque de alimentación - Asegurarse que todas las palancas de mando hidraulico estén en posicion neutral, especialmente las tres palancas de mando de la perforacion. - Girar el interruptor A en posicion start, el motor electrico arranca. Soltar el interruptor A, este regresa automaticamente en posicion 1. - Girar el interruptor A en posicion 0, el motor electrico se apaga. • B: Poner en marcha y apagar el compresor - Interruptor en posición central: arranque automático con el bloque de alimentación - Interruptor en posición derecha (S): El compresor arranca. - Interruptor en posición izquierda (0): El compresor se detiene. • C: Poner en marcha y apagar la bomba de agua - Interruptor en posición central: arranque automático con el bloque de alimentación - Interruptor en posición derecha (S): La bomba de agua arranca. - Interruptor en posición izquierda (0): La bomba de agua se detiene. B • C D D: Luz de advertencia para aire/agua - Indica una falta de presón de aire o agua. • E: Retorno automatico de la perforadora - Interruptor E en izquierda posicion: retorno de la perforadora en forma manual, utilizando las palancas de mando del retorno.Las tres palancas de la perforacion deben ser regresadas manualmente a la posicion neutra cuando la perforadora termina su carrera. -Interruptor E en central posicion: al final de carrera de la perforadora, esta perforadora regresa automaticamente a la posicion neutra. - Interruptor en derecha posicion: durante la perforacion,si por algun motivo es necesario parar el proceso de perforacion, girar el interruptor a la derecha posicion, la perforadoraregresa a su posicion inicial y las tres palancas de perforacion regresan a la posicion neutra. Soltar el interruptor, este regresan a la posicion neutra. Soltar el interruptor, este regresa automaticamente en posicion 0. • F: Abrazadera de la vara (opcional) - Derecha: Abra a abrazadera de la vara. - Izquierd : Cerca a abrazadera de la vara. 68 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 MOVIMIENTO 5. MOVIMIENTO 5.1. Arranque del motor Peligro. Antes de arrancar el motor, asegúrese siempre de que no hay personas no autorizadas en las áreas de peligro en torno a la máquina y de que ninguno de los controles está en posición de funcionamiento. El operador debe ponerse el cinturòn de seguridad antes de encender el motor diesel Peligro. Haga sonar la bocina para avisar a cualquier persona de su intención de arrancar y mover la máquina. Asegúrese de que todas las fundas, capotas protectoras y puertas se hallan instaladas y perfectamente cerradas. INTERRUPTORES ELÉCTRICOS • Gire el interruptor maestro de las baterías hasta la posición ENCENDIDO. • Asegúrese de que el interruptor de la dirección de movimiento 2 se encuentra centrado en la posición neutral y gire el selector de velocidad 6 hacia la izquierda hasta la posición de baja velocidad (tortuga) • Gire los interruptores de la luz de movimiento 3 hacia la derecha. • Asegurarse que los frenos estàn activados. La luz roja del botòn pulsador debe alumbra • Haga sonar la bocina 4 para informar de su intención de arrancar el motor. (O) 4 6 2 3 1 Cable electrico en su guia.. • Gira la llave 1 para arrancar el motor diesel. No haga funcionar el botón de arranque durante más de 10 segundos cada vez. Espere a que el motor de arranque se enfríe antes de llevar a cabo un nuevo intento (10 segundos). • Despues de utilizar el jumbo, si se desconecta la alimentacion electrica de la maquina, dejando encendidas las luces sin haber girado la llave de encendido del motor diesel hacia la izquierda, se descargaran las baterias. Peligro. Durante el traslado del jumbo, el cable electrico debe permanecer dentro de su guia para evitar de dañarlo. 78494323 - D-04-02-2008 GP-RB-FL 69 (122) DD310-26 MOVIMIENTO PANEL ELÉCTRICO Pantalla a La pantalla superior corresponde por defecto al nivel de combustible cuando la llave de contacto S2 del portador esta activada. La pantalla superior por defecto muestra las rpm del motor diesel cuando éste está en marcha. La pantalla inferior por defecto corresponde a las horas de diesel cuando la llave de conctato S2 del portador está activada. 1 Botones Superiores Si pulsa el botón de la lìnea superior obtendrá esta indicación en la pantalla superior. 3 Si pulsa el botón de la lìnea superior durante más de 2 segundos, volverá a aparecer la indicación de rpm del motor diesel. 5 La arma aparece siempre en la parte superior y se enciende el indicador luminoso del botón 2 4 2. Temperatura del refrigerante 2.del Engine temperature. motor. coolant La temperatura debería ser inferior a 100 C. El be indi-unThe temperature should cador luminoso y laIndicator pantalla parder under 100 C. light padean y el blinks zumbador encien-is and display andsebuzzer de si la temperatura es superior on if temperature is over113 C. a 113 C. 3.3.Fuel The indicator light Nivellevel. de combustible. El indiand display blinks level ispartoo cador luminoso y la ifpantalla padean si el nivel es demasiado low. Botones Inferiores Si pulsa el botón de la lìnea inferior obtendrá esta indicación en la pantalla inferior. La alarma aparece siempre en la parte superior y se enciende el indicador luminoso del botón. bajo. 4.4.Engine Presiónoil delpressure. aceite del Normal motor. pressure is overde1presión bar. Indicator El valor normal debe ser de 1 bar. El indicador luminolight and display blinks and so y la pantalla buzzler is on if parpadean pressure isy se below enciende 0,7 bar. en zumbador si la presión cae por 5.debajo Voltmeter. indicator light de 0,7The bares. and display blinks and buzzer 5. Volt ímetro. El indicador lumi- is on if voltage is under 20VDC. noso y la pantalla parpadean y el zumbador se enciende si el voltaje es inferior a 20 V CC. 70 (122) Todos Los Botones Todos los indicadores luminosos de los botones tienen uno opci ón de comprobación de la luz. Cuando la llave de contacto S2 del portador est á activada, todos los indicatores luminosos de botón parpadean. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 MOVIMIENTO LUCES DE ADVERTENCIA 1. Intermitente (opcional). Elindicador luminoso parpadeaal encenderse el intermitenteizquierdo o el derecho. 2. Freno de servicio. El indica-dor luminoso se enciende si la presión del freno delantero otrasero es inferior a 145 bares. 3. Freno de estacionamiento. El indicador luminoso se enciende si la presión del frenoes inferior a 5 bares. 4. Indicador de precalentamiento. Arranque el motor cuando seencienda este indicador. Si elmotor ya está caliente, el precalentamiento no es necesario. 5. Carga. El indicador se enciende si elalternador no está en funcionamiento. Desconecte el motor y averigüe la causa de laavería. 1 6 2 7 3 8 4 9 5 10 6. Presión de carga de la transmisión hidraulicá. el indicador luminoso se enciende si la presión cae por debajo de 15 bares 7. Agua en el indicador decombustible (opcional). 8. Nivel del depósito de aceitede transmisión. El indicador luminoso se enciende si el nivel del depósitoes demasiado bajo. 9. El indicador luminoso delfiltro de aire se enciende si elfiltro está obstruido (opcional). 10. Nivel bajo de refrigerantedel motor. El indicador luminoso se enciende si el nivel derefrigerante es demasiado bajo. 78494323 - D-04-02-2008 GP-RB-FL 71 (122) DD310-26 MOVIMIENTO MANÓMETRO DE PRESIÓN DE CARGA DE MOVIMIENTO 1 • 5.2. Mantenga el motor al ralentí y compruebe el manómetro de presión de carga de movimiento 1; deberá mostrar un mínimo de 12 bar. Prueba del freno de emergencia/estacionamiento y de servicio PRUEBA DEL FRENO 1. PRUEBA DEL FRENO EMERGENCIA/ 1 ESTACIONAMIENTO: 2 • Eleve la máquina apoyándola sobre los gatos de estabilización hasta que se pierda el contacto entre los neumáticos y el suelo. • Instale un manómetro de 600 bar gauge en el punto de prueba del movimiento (1) para verificar que no existe ningún problema con el circuito de movimiento (Precaución, alta presión). • Aplique el freno de estacionamiento presionando el botón de emergencia (2). 3 4 • Seleccione una dirección de movimiento y acelere lentamente => La presión de movimiento deberá aumentar hasta 400 bar, y no deberá girar ninguna rueda. Peligro. DEBIDO A LA ELEVADA PRESIÓN, USE ÚNICAMENTE UN MANÓMETRO DE 0-600 bar. Peligro. Si las ruedas giran, no use la máquina e informe de inmediato a la persona responsable. 2. PRUEBA DEL FRENO DE SERVICIO: • Eleve la máquina apoyándola sobre los gatos de estabilización hasta que se pierda el contacto entre los neumáticos y el suelo. • Seleccione una dirección de movimiento y acelere para poner en movimiento las ruedas. Suelte el pedal del acelerador (3) y presione el pedal del freno (4). • => Las ruedas deberán dejar de girar rápidamente. En el caso de que detecte que los frenos fallan, no use la máquina y repárela. 72 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 5.3. MOVIMIENTO Cable eléctrico CONTROL DEL BOBINADO DEL CABLE • Sitúe la palanca de control del bobinado del cable en la posición neutral N. • CONTROL DEL BOBINADO DEL CABLE Asegúrese de que la alimentación que va de la caja eléctrica de la mina a la máquina está DESCONECTADA. • Enchufe el cable a la caja eléctrica de la mina. • Asegure el cable en el soporte proporcionado por la mina. • TIRE de la palanca de tensión del bobinado del cable hasta situarla en la posición de desenrollado del cable A. • Mueva la máquina hasta llegar a la superficie a perforar. • Presione el botòn (1) para enrollar el cable A N BOTÓN PULSADOR DE PARADA DE EMERGENCIA 1 Peligro. No use nunca un cable eléctrico a menos que éste se encuentre colocado firmemente en su soporte. Esto impide que exista una tensión innecesaria en el cable capaz de desenchufarlo de un tirón. El cable no debe tener corriente hasta que la máquina no esté preparada para perforar y el propio cable haya sido colocado en su soporte y en los ganchos de soporte. NO AGARRE NUNCA UN CABLE CON CORRIENTE. No mueva nunca la máquina si el cable tiene corriente. Para asegurarse de que no pasa ningún vehículo por encima del cable, haga pasar éste por los ganchos situados en el muro lateral a lo largo de la galería perforada. 78494323 - D-04-02-2008 GP-RB-FL 73 (122) DD310-26 MOVIMIENTO 5.4. Movimiento de la máquina HACIA DELANTE / HACIA ATRÁS 2 A Peligro. Haga sonar la bocina para avisar a la gente antes de mover la máquina. • Tenga siempre presente el máximo ángulo de inclinación. • Asegúrese de que el brazo está en posición de movimiento. • Retire los gatos de estabilización (primero los traseros y luego los delanteros). • Tire hacia arriba de la válvula de frenos para soltar los frenos. • Seleccione la dirección de movimiento deseada girando el interruptor 2 hacia la izquierda para moverse hacia delante, o hacia la derecha para moverse hacia atrás. • Pise o presione el pedal del acelerador A. La velocidad dependerá de las RPM del motor diesel. ¿DÓNDE USAR UN INTERVALO DE VELOCIDAD BAJO? • Gire el selector de velocidad de movimiento 1 hacia la derecha hasta llegar al intervalo de velocidad baja (símbolo de tortuga) en áreas con inclinación ascendente o descendente, en zonas concurridas o en áreas de trabajo. • Conduzca lentamente al girar esquinas; haga sonar la bocina 1 para advertir a las personas que se encuentren en zonas que no pueda ver. • Cumpla las normas del límite de velocidad de la mina. ¿CÓMO DETENER LA MÁQUINA? B 74 (122) En condiciones normales de movimiento, para detener la máquina deberá: • Soltar el pedal del acelerador de la máquina (para reducir la velocidad). • Pisar lentamente el pedal del freno de servicio B con el pie derecho. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 MOVIMIENTO PARADA DE EMERGENCIA (O) En caso de emergencia, pulse el botón rojo (O) para activar el freno de emergencia. 5.5. Estacionamiento de la máquina Para estacionar la máquina con seguridad, seleccione un área libre de personal y una ubicación en la que la máquina no obstaculice el paso de otros equipos. • Haga que la máquina se pare totalmente. Suelte el pedal del acelerador y pise el pedal de control del movimiento. • Aplique los frenos de estacionamiento/emergencia. • Posicione los dos (2) gatos de estabilización traseros y los dos (2) gatos de estabilización delanteros en contacto firme con el suelo. La distancia entre las ruedas y el suelo no deberá ser superior a 7 mm (1/2"). • Deberá girarse la máquina enfrentándola a un talud o muro lateral para impedir que se desplace. Coloque una cuña de bloqueo en las ruedas cuando estacione la máquina en una zona inclinada. • Deje el motor diesel al ralentí durante varios minutos para permitir que los componentes críticos se enfríen gradualmente. • Detenga el motor pulsando el botón "APAGADO". • Gire el interruptor maestro de la batería hasta la posición "APAGADO". Peligro. NUNCA DEJE FUNCIONAMIENTO. 78494323 - D-04-02-2008 GP-RB-FL LA MÁQUINA CON EL MOTOR EN 75 (122) DD310-26 PERFORACIÓN 6. PERFORACIÓN 6.1. Preparación de la máquina en la galería Coloque la máquina longitudinalmente a lo largo de la galería a la misma distancia de ambos muros laterales. Para una estabilidad óptima y para conseguir orificios perfectamente paralelos, el chasis debe hallarse en línea con la galería perforada. Detenga la máquina a fin de que la distancia entre la máquina y la superficie a perforar = longitud del avance de la broca + 300 mm (aprox. 1 pie). Esta posición permitirá al avance de la broca acceder a las guías de broca que están directamente alineadas con la máquina. Longitud total del avance de la broca Posición de la guía de broca 76 (122) 2’ Zona despejada Parte delantera mínima del chasis 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN A fin de conseguir una estabilidad óptima, no eleve excesivamente el chasis al colocar los gatos de estabilización firmemente en el suelo. Peligro. Al colocar los gatos de estabilización, preste atención a que nadie se encuentra cerca de ellos. Estabilidad óptima Estabilidad delantera óptima (con gatos delanteros telescópicos) 78494323 - D-04-02-2008 GP-RB-FL 77 (122) DD310-26 PERFORACIÓN 6.2. Corriente eléctrica • Compruebe los siguientes puntos antes de ENCENDER el interruptor de corte de la mina. • La máquina está instalada correctamente • La manguera de agua está conectada • La manguera de aire está conectada (opcional) • El cable eléctrico está posicionado cuidadosamente a lo largo del muro lateral. INTERRUPTOR DE CORTE DEL CIRCUITO DE LA MÁQUINA NOTA: Para poder usar el interruptor de corte del circuito de la máquina deberá primero ENCENDER el interruptor maeENCENDIDO STD ENCENDIDO stro de la batería . APAGADO REAJUSTE Gire el interruptor de corte del circuito principal hasta la posición ENCENDIDO. Allen Bradley REAJUSTE APAGADO APAGADO ENCENDIDO 1000V DS 310 SANDVIK REAJUSTE 78 (122) Si se usa el botón de parada de emergencia, el interruptor de corte del circuito principal se situará automáticamente en la posición DESCONECTADO. Para devolver la tensión a la máquina: - Gire la palanca del todo hasta la posición REAJUSTE. - Entonces, gírela en el sentido de las agujas del reloj hasta la posición ENCENDIDO. NOTA: No use el botón de parada de emergencia en un uso normal para detener cualquiera de los bloques de alimentación; en su lugar, use el botón de parada correspondiente. PANEL QN 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN H617 Se ha connectado la corriente eléctrica. El indicador lumonoso se enciende cuando se connecta el commutador principal. H603 Secuancia de fase incorrecta. Cuando se encienda el commutador principal, el relé K120 comprobará la corriente trifásica para garantizar que la dirección de rotación sea la correcta. Si la dirección de rotación , es decir secuancia de fases, es incorrecta, el indicador se enciende y el motor no puede arrancar. H100 Luz de advertencia de sobre o debaja tensión. H614 Parada de emergencia. Cuando se pulsa cualqiera de los botones de parada de emergencia del equipo, se encenderá el indicador luminoso y se pararán todos los motores. liberando los botones, el incador luminoso se puede apagar pero los motores se deben arrancar de nuevo por separado. H625 Refrigerador del aceite de perforación está en functionamento. (Opcional) 78494323 - D-04-02-2008 GP-RB-FL 79 (122) PERFORACIÓN DD310-26 H626 El motor del efrigerador de aceite de perforación está sobrecargado. El indicador se enciende y se pararán el bloque de alimentación, el compresor y la bomba de agua se detienen cuando se dispara el interruptor de protección F296 del efrigerador de aceite. El interruptor de protección se debe restablecer manualmente. (Opcional) H602 Nivel bajo del tanque de aceite de perforación (luz constante) o dispositivo de lubricación del martillo (luz pestañeando). si el nivel de aceite desciende por debajo del minimo permitido, se parán el bloque de alimentación , el compresor y la bomba de agua y se encenderá el indicador luminoso. El systema de supervisión del nivel tiene un retraso de 3 segundos para evitar faltas alarmas si el nivel de aceite desciende momentáneamente a un nivel muy bajo, por ejemplo una cantidad de aceite suficiente. H429 Nivel bajo del agua del depósitivo de agua. (Opcional) 1-H613 Bloque de alimentación está en functionamento. 1-H612 El motor del bloque de alimentación está sobrecargado. El indicador se enciende si el interruptor de protección 1F100 se activa o si el protector térmico emite la alarma (temperatura del motor superior a 155 C). El interruptor de protección se debe restablecer girando su interruptor de control primero a la posición 0 y a continuación a la posición 1. El protector del termostato se restablece automáticamente a media que la temperatura del motor desciende. El indicador lluminoso también se activa si el accionamiento magnético del interruptor se activa al arrancar el bloque de alimentación. 1-H611 El filtro alta presión del aceite de perforación está atascado. Cuando se encienda el indicador luminoso, signifará que el filtro de presión está tan sucio que se debe sustituir. El dispositivo de supervisión del filtro no detiene las funcones de perforación. Cuando el aceite está frio (debajo 30 C), el sistema de supervisión se deriva para evitar las alarmas causadas por un acaeite demasiado viscoso. H610 El aceite de perforación está demasiado caliente. si la temperatura del aceite hidráulico sube por encima de los 75 C, se detendrán el bloque de alimentación , el compresor y la bomba de agua y se encenderá el indicador lluminoso. El indicador luminoso se apaga automáticamente cuando la temperatura del aceite desciendo lo suficiente. 80 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN H607 Está atascado el filtro alta presión del aceite de perforación. Cuando se enciende el indicador luminoso, esto indicará que el filtro de retorno está tan tupido que se debe sustituir. El despositivo de supervisión del filtro no detiene las funciones de perforación. Cuando el aceite está frio (debajo 30 C), el sistema de supervisión se deriva para evitar las alarmas causadas por un acaeite demasiado viscoso. H618 Compresor está en functionamento. H605 El motor del compresor está sobrecargado. El indicador luminoso se enciende y se pararán el bloque de alimentación , el compresor y la bomba de agua cuando se dispara el interruptor de protección F240 del compresor. El interruptor de protección se debe restablecer girando su interruptor de control primero a la posición 0 antes de restaurar el interruptor de protección. H609 La presión de aire está baja. Si la presión de aire se mantiene por debajo de los 2.8 bares durante mas de 10 segundos (valores predeterminados), el sytema de control de la presión parará la perforación. El indicador luminoso permanece encendidi y se puede apagar pulsando el botón restaurar/acusar recibo S505. 78494323 - D-04-02-2008 GP-RB-FL 81 (122) DD310-26 PERFORACIÓN H604 El aire comprimido está demasiadio caliente. Si la temperatura del aire de salida del compresor es demasiado alta, se pararán el bloque de alimentación , el compresor y la bomba de agua y se encenderá el indicador luminoso. El indicador luminoso se apaga automáticamente cuando se enfria el compresor. 1-H72 No flujo de aceite de salida del SLU. (opcional) H619 Bomba elevadora de la presión de agua está en functionamento. (Opcional). H606 El motor de la bomba elevadora de la presión de agua está sobrecargado. El indicador luminoso se enciende y el bloque de alimentación , el compresor y la bomba de agua se detiennen cuando se dispara el interruptor de protección F230 de la bomba de agua. El interruptor de protección se debe restablecer girando su interruptor de control primero a la posición 0 antes de restaurar el interruptor de protección. H601 Presión de agua baja. Si la presión de agua permanece por debajo los 2.8 bares durante más de 4 segundos (valores predeterminados), el sistema de control de la presión detendrá le perforación y la bomba de agua. El indicador luminoso permanece encendido y se puede apagar pulsando el botón de derivación/acuse de recibo S505. Después de esto, la bomba de agua se ha arrancar manualmente con el interruptor S501. H812 Está atascado el filtro de la bomba de agua para Swellex. (Sólo para máquina de bulonaje DS310 con bulones Swellex ). (Opcional) H622 Bomba externa está en functionamento. (Opcional) H624 Desbordamiento de la bomba externa. Se encenderá el indicador luminoso y se detendrán el bloque de alimentación , el compresor y la bomba de agua cuando se dispare el interruptor de protección F290 de la bomba externa. El interruptor de protección se debe restablecer manualmente. (Opcional) 82 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN H623 Corriente de fallo a tierra. (Opcional) H20 Cabeza delantera en la pocisión de inyección de cartuchos de resina (Sólo para máquina de bulonaje DS310 con inyección de cartuchos de resina ). (Opcional) ARRANQUE DEL BLOQUE DE ALIMENTACIÓN HIDRÁULICO • Asegúrese de que todas las palancas de control de las válvulas de control hidráulico, en particular las palancas de control de perforación, están en la POSICIÓN NEUTRAL. • A Girando el interruptor A hacia la derecha (1), el bloque de alimentación está alimentado, girando el interruptor A hacia la derecha (START) para arranca el bloque de alimentación. Girando el interruptor hacia la izquierda (0), el bloque de alimentación se detiene. Atención. Espere varios segundos antes de usar alguna de las palancas de control. 78494323 - D-04-02-2008 GP-RB-FL 83 (122) PERFORACIÓN 6.3. DD310-26 Ajuste del paralelismo • AJUSTE DE LA POSICIÓN INICIAL El cuerpo delantero de la máquina deberá estar nivelado y en el eje de la dirección de perforación. Posición del brazo: • Use la palanca de elevación del brazo para colocar el brazo en posición horizontal. • Use la palanca de oscilación del brazo para alinear el brazo con el eje delantero del vehículo. Posición del avance: • Use la palanca de vuelco para colocar el rodamiento del avance de la broca en la posición que se muestra más abajo. • Use las palancas de oscilación del avance y de inclinación del avance de la broca para alinear el eje de vuelco con el eje delantero del vehículo. • Use la palanca de divergencia para devolver el avance de la broca a la posición horizontal NOTA: El brazo está ahora ajustado. Si no se van a usar los últimos 3 movimientos, el avance de la broca permanecerá en el modo de perforación en paralelo. NOTA: A fin de conseguir una mejor rigidez global del brazo, se recomienda usar la extensión del brazo en lugar del cilindro de extensión del avance al aproximar el avance de la broca a la superficie. 84 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN ¿CÓMO REDUCIR LA ZONA DE ÁNGULO MUERTO? B26 F EXTENSIÓN DEL BRAZO REPLEGADA - AVANCE DE LA BROCA EXTENDIDO Punzón EXTENSIÓN DEL BRAZO EXTENDIDA - AVANCE DE LA BROCA REPLEGADO EXTENSIÓN DEL BRAZO EXTENDIDA - AVANCE B26 NV EXTENSIÓN DEL BRAZO REPLEGADA - AVANCE DE LA BROCA EXTENDIDO BOOM EXTENSION RETRACTED - DRILL FEED EXTENDED EXTENSIÓN DEL BRAZO EXTENDIDA - AVANCE DE LA BROCA REPLEGADO BOOM EXTENSION EXTENDED - DRILL FEED RETRACTED Mientras se perfora la voladura (cono de franqueo paralelo) puede darse un área de ángulo muerto si la parte trasera del avance de la broca interfiere con el brazo. • Use el cilindro de extensión del avance hasta acercarse a su capacidad máxima. • Posicione el avance de la broca cerca de la zona a perforar, usando los movimientos de extensión, oscilación y elevación del brazo. • Fije el punzón con la capacidad restante del avance. NOTA: ésta es la única posición en la que se recomienda la perforación con la extensión del avance totalmente expandida. 78494323 - D-04-02-2008 GP-RB-FL 85 (122) DD310-26 PERFORACIÓN 6.4. Ajuste de la deslizadera TTF y TFX • 1.Abrir completamente las valvulas (1) y (2). • 2.Avanzar la perforadora hasta obtener la distancia minima de la deslizadera (ver dibujo : distancia maxima - distancia minima ). • 3.Cerrar la valvula (2) completamente. • 4.Retroceder el martillo contra el tope trasero. • 5.Mantener la palanca del retroceso del martillo durante 10 segundos. • 6.Cerrar la valvula (1) completamente. • 7.Asegurarse que las dos valvulas (1 y 2) estén cerradas. 86 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN AJUSTE DE LA TFX 500 A DIFERENTES DISTANCIAS UTILIZANDO LAS INSTRUCCIONES COMO GUIA Para ajustar la distancia minima, seguir los pasas de (1) a (5) descritos en el dibujo superior de la placa. Para ajustar la distancia intermediaria o maxima, seguir los pasos de (1) a (11) descritos en la placa. los pasos se leen desde izquierda hacia derecha, y desde arriba hacia abajo. LOS PASOS. 1. Abrir las valvulas (1) y (2). 2. Avanzar la perforadora hasta obtener la distancia minima de la deslizadera. 3. Cerrar la valvula (2) completamente. 4. Retroceder el martillo contra el tope trasero y mantener la palanca del retroceso del martillo durante 10 segundos. 5. Cerrar la valvula (1) completamente. 20960108 6. Abrir las valvulas (1) y (2). 7. Avanzar el tubo interior de la deslizadera hasta la distancia deseada utilizando el retroceso del martillo contra el tope trasero. 8. Cerrar la valvula (2. 9. Retroceder el martillo contra el tope trasero durante 10 segundos. 10. Cerrar la valvula (1) completamente. 11. Abrir la valvula (2) completamente. 78494323 - D-04-02-2008 GP-RB-FL 87 (122) DD310-26 PERFORACIÓN 6.5. Inicio del sondeo POSICIONAMIENTO DEL AVANCE DE LA BROCA • 2 1 4 3 • Empuje la palanca 4 para situar el punzón del avance de la broca en contacto firme con la roca. 4 1 5 2 • Tire de la palanca de percusión 2 hasta el tope • Para un inicio del sondeo suave, tire lentamente de la palanca de rotación 3 y de la palanca de avance 1. Mantenga las palancas 3 y 1 en la posición en la que comenzaron los movimientos. • Deje que el trépano penetre en la superficie hasta alcanzar roca sólida. 3 EMP TI 6.6. Usando las palancas 1 y 2, mueva el avance de la broca hasta la posición requerida para perforar un orificio. Cuando el trépano haya alcanzado roca sólida, el proceso de inicio del sondeo se habrá completado. Puede entonces empezar a usarse la potencia máxima de perforación. Perforación normal FUNCIONAMIENTO DE LA PERFORACIÓN • Tire de las palancas 1, 2 y 3 hasta el final. 5 4 1 2 3 NOTA: Todas las palancas han de mantenerse en posición de potencia máxima durante todo el proceso de perforación. EMPUJ Si el interruptor E está situado en la posición central, la percusión se detendrá por completo al final del recorTIRAR rido del avance, y el movimiento de avance se recorrerá en dirección inversa. La marcha atrás se detendrá automáticamente cuando el martillo perforador de roca alcance el extremo del punto trasero del avance de la broca. Gire el interruptor E a la posición derecha para detener el proceso de perforación. Todas las palancas de perforación (1, 2 y 3) volverán a la posición neutral. E NOTA: Use el botón de parada de emergencia solamente en caso de emergencia. En un uso normal, use el botón de parada correspondiente para detener cualquier tipo de funcionamiento. 88 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 PERFORACIÓN AJUSTE DE LA PERFORACIÓN Al perforar, el operario puede ajustar la velocidad de rotación (RPM), así como la presión del avance. NOTA: Ajuste siempre la velocidad de rotación y el avance a un nivel aceptable y adecuado a las condiciones del suelo. Una velocidad excesiva de rotación implicará un desgaste más rápido de los insertos de carburo del trépano, principalmente en roca abrasiva. Un avance insuficiente implicará un desgaste rápido en las roscas de la vara, el vástago y el acoplamiento. El humo en el acoplamiento indica que el avance es insuficiente; incremente la presión del avance cuando vea humo en el acoplamiento. Un avance excesivo implicará un aumento de la presión de rotación, lo que indica un par de torsión excesivo. Esto reducirá el ciclo de vida del mecanismo de rotación del martillo perforador de roca. Al perforar, mantenga la presión de rotación en torno a un valor medio de 50 bar (manómetro de presion C). A A B B C D E • A: Pomo de control de la velocidad de rotación. Gírelo en el sentido de las agujas del reloj para incrementar las RPM, o en el sentido contrario para reducir las RPM. • B: Pomo de control de la presión del avance. Gírelo en el sentido de las agujas del reloj para incrementar la presión, o en el sentido contrario para reducir la presión. 78494323 - D-04-02-2008 GP-RB-FL 89 (122) DD310-26 PERFORACIÓN IMPERATIVOS DE PERFORACIÓN Las siguientes normas garantizan un rendimiento de perforación óptimo, lo que resulta en una elevada productividad con un coste de operación bajo. El trépano: Un ángulo correcto de espacio despejado y una adecuada presión de agua permiten evacuar las virutas en cuanto son extraídas de la superficie. ÁNGULO DE ESPACIO DESPEJADO La perforación con un trépano desgastado provoca un incremento del par de torsión en la rotación y una pérdida de tasa de penetración. Para incrementar la productividad, deberá remplazarse un trépano desgastado por otro nuevo o reafilado. Varilla de perforación y adaptador del vástago Estas herramientas resultan imprescindibles para una perforación productiva. Transmiten la energía de percusión y rotación al trépano si se mantienen correctamente alineadas. El alineamiento correcto permite la transmisión de energía óptima, un desgaste reducido de la varilla de perforación contra las zapatas de guía, un alineamiento perfecto del orificio, una torsión mínima de la varilla de perforación e impide la ruptura prematura de los vástagos y de las varillas. NOTA: Controle con frecuencia los elementos de guía, el vástago y el cabezal de inyección hidráulica, e informe inmediatamente de cualquier anomalía que note en cualquiera de las piezas del avance de la broca y del martillo perforador de roca. 6.7. Desacople de la vara Procedimiento recomendado para desacoplar el trépano del adaptador del vástago. 90 (122) • Fije el avance de la broca y abra el circuito del agua. • NO USE LA ROTACIÓN. • Usando la palanca de avance, haga avanzar el martillo perforador de roca. • Mueva la palanca de avance hasta la posición "MÁXIMO AVANCE". Esto permite la activación de la máxima energía de percusión para una mejor capacidad de ruptura. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 6.8. PERFORACIÓN Finalizar un desplazamiento Cuando detenga el proceso de perforación al final del desplazamiento o por cualquier otra razón, haga lo siguiente: • Incline el extremo delantero del avance de la broca hacia abajo hasta que el punzón entre en contacto con el suelo. • Detenga todos los bloques de alimentación. • Cierre la válvula de alimentación de agua en la conducción de la mina. • A fin de impedir que el alternador sufra daños, detenga el motor diesel antes de girar el interuptor maestro de la batería a la posición "APAGADO". • Sitúe el interruptor de corte del circuito principal en la posición "APAGADO". • APAGUE la alimentación en la caja eléctrica de la mina. • Lave la máquina, especialmente el avance de la broca y el brazo. • Rellene el formulario del informe de desplazamiento. • Informe sobre cualquier defecto que haya detectado. 78494323 - D-04-02-2008 GP-RB-FL 91 (122) DD310-26 TRANSPORTE 7. TRANSPORTE 7.1. Transporte en una plataforma ADVERTENCIA 7.2. Peligro. Antes de colocar la máquina sobre una plataforma de transporte, sitúe el brazo y el avance en la posición de movimiento. No exceda nunca los valores máximos de pendiente longitudinal y transversal. NO USE EL MOVIMIENTO DE OSCILACIÓN DEL BRAZO durante el movimiento de la máquina. Peligro. Cuando dirija la máquina hacia una plataforma de transporte, use rampas. Esto debe hacerse siempre sobre un firme horizontal. Vaya siempre a velocidad baja, y tenga especial cuidado al pasar de las rampas a la plataforma. Peligro. Instale la barra de bloqueo en la articulación central antes de mover la plataforma. Haga descender todos los estabilizadores hasta llegar al suelo de la plataforma. Descienda el brazo tanto como sea posible y átelo a la plataforma. Ate el chasis de la máquina a la plataforma usando correas o cadenas adecuadas. Remolcado de la máquina Peligro. LA MÁXIMA VELOCIDAD DE REMOLCADO ES DE 1 KM/H. Esto se debe a la necesidad de prevenir daños a los componentes de remolcado y de evitar riesgos al operario en el compartimiento de perforación. ESTÁ ESTRICTAMENTE PROHIBIDO REMOLCAR LA MÁQUINA CON CABLES O CADENAS. Durante el remolcado, un operario deberá estar en el compartimiento de movimiento, listo para accionar el freno en caso de emergencia y a los mandos del volante para así permitir el guiado del cilindro de dirección. 92 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 TRANSPORTE Si fuera necesario remolcar la máquina, aténgase al siguiente procedimiento: • Asegúrese de que la alimentación que va de la caja eléctrica de la mina a la máquina está DESCONECTADA. • Desenchufe el cable de la caja eléctrica de la mina. • Conecte la máquina remolcada a la máquina remolcadora con una BARRA RÍGIDA. Enganche la barra a los puntos de remolcado localizados en la parte trasera de la máquina (ver figura más abajo). Barra rígida de remolcado en el punto de remolcado Botòn de bipase de frenos ABA Bomba manual opcional de desconexión de frenos en el compartimiento de movimiento Atención. No intente nunca remolcar la máquina si las válvulas de A.P. multifunción localizadas en la bomba de movimiento (ver figuras más abajo) están apretadas. La máxima distancia permitida para el remolcado es de 1/2 km; por encima de esta distancia, el o los motores hidráulicos podrían sufrir daños debido a la falta de lubricación interna. 78494323 - D-04-02-2008 GP-RB-FL 93 (122) DD310-26 TRANSPORTE • Con una maquina que tiene la opciòn Frenos ABA, girar el botòn de bipase de los frenos ABA en la posiciòn 1, de manera a pasar por encima del sistema de frenos ABA. • Afloje ambas válvulas y gírelas cuatro vueltas en sentido contrario a las agujas del reloj para así permitir el paso del flujo de aceite. El motor de movimiento podrá ahora girar sin resistencia. Aflojar Válvulas de A.P. multifunción Aflojar Válvulas en posición de remolcado • Afloje la válvula del freno de emergencia/estacionamiento tirando hacia arriba del pomo rojo hasta el tope. • Cierre la válvula esférica de la bomba manual de desconexión de frenos. Peligro. Esta válvula esférica debe estar siempre abierta durante el uso normal de la máquina. Si no lo está, el freno de estacionamiento podría no funcionar. No olvide volver a abrirla después de haber remolcado la máquina. • Use la bomba manual de desconexión de frenos para presurizar los cilindros de freno. El aumento de presión provocado por la bomba manual resulta suficiente para soltar los frenos. NOTA: La válvula del freno está siempre en funcionamiento. Para accionar los frenos, pulse hacia abajo el pomo rojo, tal y como se hace en condiciones normales. Peligro. No intente nunca remolcar una máquina que presenta problemas en los componentes de movimiento Peligro. Deberán apretarse de nuevo las válvulas en cuanto se haya completado el proceso de remolcado. NO ARRANQUE EL MOTOR SI LAS VÁLVULAS ESTÁN EN POSICIÓN AFLOJETADAS DE REMOLCADO. 94 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 7.3. TRANSPORTE Elevación de la máquina PUNTOS DE ELEVACIÓN PUNTOS DE ELEVACIÓN MARCO DE ELEVACIÓN GANCHOS DE ELEVACIÓN GANCHOS DE ELEVACIÓN BARRA BLOQUEADA DE LA ARTICULACIÓN CENTRAL EN POSICIÓN DE BLOQUEO Peligro. Respete siempre la ley y las normas locales de seguridad al realizar trabajos de elevación.Tenga presente el peso total de la perforadora, proporcionado en las páginas de información técnica al final del presente manual. Coloque el brazo y el avance de la broca en posición de movimiento. Instale la barra de bloqueo en la articulación central. Instale 4 ganchos, así como cadenas o cables, en los puntos de elevación delanteros y traseros. Peligro. No permanezca bajo la máquina durante el proceso de elevación. Use equipos adecuados de elevación para un trabajo seguro, como por ejemplo ganchos, cables o cadenas. Peligro. Use un marco de elevación para mantener las 4 cadenas o cables perfectamente verticales y paralelos unos con otros. El equipo de elevación debe ser del tipo correcto y tener suficiente capacidad de elevación. Ni la perforadora ni parte de ella puede ser elevada con equipos que no hayan sido diseñados específicamente para trabajos de elevación. Debe conocer siempre el peso exacto de la carga, y no exceder nunca la capacidad de levantamiento especificada por el fabricante en el equipo de elevación. 78494323 - D-04-02-2008 GP-RB-FL 95 (122) DD310-26 TRANSPORTE Deberán planificarse las rutas de elevación de tal manera que la carga no pase por encima de personas o de lugares donde pueda haber personas. Asegúrese de que el equipo de elevación se halla en buenas condiciones. Deberán comprobarse con regularidad los cables y cadenas empleados en la elevación. Deberán indicarse claramente los cables dañados, que deberán ser desechados de inmediato. Levante la carga solamente unos centímetros al principio para asegurarse de que está correctamente atada y equilibrada. No siga elevándola hasta que no se haya asegurado de que está correctamente atada y equilibrada. Los cables de elevación deberán atarse siguiendo las instrucciones del fabricante. 7.4. • Almacenaje de la máquina La temperatura del lugar de almacenaje deberá estar por encima del punto de congelación, y dicho lugar deberá estar protegido de la lluvia y la luz directa del sol. Atención. Si la temperatura en el lugar de almacenaje fuera inferior al punto de congelación, tanto el circuito de agua como los componentes del agua y el pulverizador deberán ser protegidos o purgados. 96 (122) • Lave la máquina con la ayuda de un equipo de lavado de vapor a alta presión si ha sido usada o transportada por mar. • Vacíe y haga circular aire por el circuito de agua. Haga circular anticongelante (inhibidor de óxido) por el circuito. • Lubrique todos los puntos de engrasado. • Ponga los gatos de estabilización en contacto con el suelo. • El punzón del avance de la broca deberá estar en contacto con el suelo. • El acumulador de nitrógeno del martillo perforador de roca deberá estar vacío; COLOQUE UNA ETIQUETA PARA RECORDAR QUE SE HAN DESCARGADO LOS ACUMULADORES. • Cubra la vara cilíndrica con lubricante. • Vacíe el o los tanques de aire. • Sustituya todos los fluidos: aceite del motor, del eje hidráulico y de la caja de cambios. • Aplique un spray de producto inhibidor de polvo y de corrosión sobre todos los dispositivos eléctricos. • A fin de impedir que el alternador sufra daños, detenga el motor antes de girar el interuptor maestro de la batería a la posición "APAGADO". 78494323 - D-04-02-2008 GP-RB-FL DD310-26 8. LOCALIZACIÓN DE AVERÍAS LOCALIZACIÓN DE AVERÍAS AVERÍA POSIBLE CAUSA / COMPROBACIÓN • Compruebe que esté conectado el interruptor principal del portador. • Compruebe que el freno de seguridad esté aplicado. No arranca el motor diesel. • Compruebe que el selector de desplazamiento esté en la posición media. • Compruebe que el cable principal de alimentación no ha salido totalmente del enrollador, es decir, que no está encendido el indicadorluminoso SH2 del panel de movimiento. • Comprobación del nivel de combustible. • Compruebe el estado de la batería.. • Compruebe que no esté activado ninguno de los botones pulsador de parada de emergencia. • Revise el panel de indicadores luminosos para ver si existen posibles alarmas. No arranca el bloque de alimentación. • Compruebe la conexión de la alimentación de corriente y asegúrese de que esté conectado el interruptor principal. • Compruebe que no esté activado ninguno de los botones pulsador de parada de emergencia. • Compruebeque no se hayadisparado ninguno de los disyuntores que se encuentran en la puerta del armario de conmutación principal. El conectador principal del bloque de alimentación traquetea durante el arranque de dicho bloque. 78494323 - D-04-02-2008 GP-RB-FL • La red de alimentación es demasiado débil. Compruebe la tensión de alimentación en el voltímetro de alimentación P410 o P411 que se encuentra en la puerta del armario e conmutación principal. • La tensión debe estar dentro de los límites dados durante el ralentí, el arranque del bloque de alimentación y la perforación a plena potencia. 97 (122) LOCALIZACIÓN DE AVERÍAS DD310-26 • Revise el panel de indicadores luminosos para ver si existen posibles alarmas. Se para el bloque de alimentación. • Compruebe que los interruptores de la bomba de agua y de control del compresor estén en la posiión 1 o, si se utiliza agua o aire externos, que la presión de entrada sea suficiente. • Compruebe que no se ha disparado ninguno de los disyuntores fusibles que se encuentran en la puerta del armario principal de conmutación. • Compruebe que no esté activado ninguno de los botones pulsador de parada de emergencia. La perforación automática se detendrá transcurridos 30 segundos. 98 (122) • Compruebe que no esté encendido el indicadore luminoso de lubricación del adaptador. • Revise el panel de indicadores luminosos para ver si existen posibles alarmas. 78494323 - D-04-02-2008 GP-RB-FL DD310-26 9. ESPECIFICACIÓNES TÉCNICAS ESPECIFICACIÓNES TÉCNICAS Technical Specification 6-232 S-E 2007-06-01 Sandvik DD310-26 APPLICATION MAIN SPECIFICATIONS Sandvik DD310-26 is a single boom electro hydraulic jumbo for mine development and tunneling in cross sections up to 38 m². Carrier Safety canopy Rock drill Feed Boom Control system Powerpack Shank lubrication device Air compressor Water pump Main switch Cable reel Length Width Height Weight (without options) Tramming speed - Horizontal - 14% = 1:7 = 8° Gradeability, max Noise level The robust universal boom have a large optimum shaped coverage, 360° rotation and full automatic parallelism for fast and easy face drilling. The boom can also be used for cross-cutting and bolt-hole drilling. The jumbo layout is designed for good visibility and balance, this and the powerful four-wheel-drive articulated carrier ensure fast and safe manoeuvering in narrow drifts. The high performance drilling system allows high drilling performance with good drill steel economy and high machine reliability. The operator environment and added automatic functions allow the operator to concentrate on safe, fast and accurate drilling. All the service points are well protected but easy to access. 78494323 - D-04-02-2008 GP-RB-FL 1 x TC 5 1 x FOPS / ROPS 1 x HLX5 1 x TF 500 1 x B 26 F 1 x THC 560 1 x HP 560 (55 kW) 1 x KVL 10-1 1 x CT 10 1 x WBP 1 1 x MSE 05 1 x TCR 1 10 855 mm 1 750 mm 2 100 / 3 100mm 12 000 kg 12 km/h 5 km/h 35 % < 98 dB(A) 99 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 6-232 S-E 2007-06-01 Sandvik DD310-26 GENERAL DIMENSIONS 3100 1980 1675 1600 160 1500 1500 2510 Overall Length TF 500 x 10 TF 500 x 12 TF 500 x 14 TF 500 x 16 6350 10 855 11 180 11 195 12 250 All dimensions in mm HLX5 ROCK DRILL B 26 F BOOM Weight Length Profile height Power class Max working pressure Type Weight (with hoses) Feed roll-over Boom extension Feed extension 210 kg 955 mm 87 mm 20 kW - Percussion 225 bar - Rotation 175 bar Max torque (80 ccm motor) 400 Nm Hole size 43 - 64 mm Recommended steel T38- H35-R32 T38-H35-alpha 330 T38-R39-R35 Shank adapter 7304-7585-01 (T38) Flushing water pressure 10 - 20 bar TF 500 Cylinder - wire rope 25 kN 500x10 500x12 500x14 500x16 Total length (mm) 4660 5270 5880 6490 Drill steel length (mm) 3090 3700 4305 4915 Hole depth (mm) 2830 3440 4050 4660 Net weight (kg) 470 500 530 560 100 (122) Parallel holding 1 900 kg 360 1 200 mm 1 600 mm THC 560 CONTROL SYSTEM Power control Rotation control Automatic functions TF 500 FEED Feed type Feed force (Technical specification 4-200 S Boom controls Adjustable full powe Adjustable collaring powe Adjustable rotation speed Reversible rotation Collaring Feed controlled percussion Anti-jamming Flushing Stop-and-return Fully proportiona HP 560 POWER PACK Electrical motor 1 x 55 kW (75 hp 3-phase moto Pump types - Percussion, feed & boom Axial piston 1 x 130 l/min variable displacemen - Rotation 1 x 60 l/min gear pump Filtration - Pressure 1 x 20 micron - Return 1 x 10 micron Hydraulic tank volume 180 liters 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 6-232 S-E 2007-06-01 Sandvik DD310-26 TRAMMING DIMENSIONS 2100 Overall Length TF 500 x 10 TF 500 x 12 TF 500 x 14 TF 500 x 16 10 855 11 180 11 195 12 250 320 15° 3000 2510 6350 TURNING RADIUS CS R2 R1 40° 5550 TF 500 x 10 TF 500 x 12 TF 500 x 14 TF 500 x 16 R1 3260 3260 3260 3260 R2 5655 5800 5945 6070 CS 3290 3435 3580 3705 All dimensions in mm TC 5 CARRIER WATER CIRCUIT Diesel engine Deutz BF4L 2011, 55 kW (74hp) - Exhaust Catalyser Transmission Hydrostatic, automotive Transfer case Drop gear Clark-Hurth Axles, Front & Rear Case New Holland D45 - Oscillation Rear axle, 2 x 10° - Tyres 12.00 x 20 Steering Frame steering, 2 x 40° Brakes - Service Hydrostatic transmission+positive braking - Emergency & parking Hydraulic oil immersed multiple disc brakes on both axles Stabilizers 2 hydraulic jacks, front 2 hydraulic jacks, rear Safety canopy Hydraulic, FOPS-ROPS - Lowering capability 1 000 mm Fuel tank 80 liters Hydraulic tank 55 liters Water pump type 1 x WBP 1 - Capacity 30 l/min at 11 ba - Electric motor 4 kW (5.5 hp Oil cooler OW 30, water-actuated counterflow - Cooling capacity 30 kW AIR CIRCUIT Compressor - Capacity Electric motor Shank lubrication device - Air consumption - Oil consumption 78494323 - D-04-02-2008 GP-RB-FL C.T. 10, screw type 1000 l/min at 7 bar 7.5 kW (10 hp) 1 x KVL 10-1 250-350 l/min 180-250 g/h ELECTRICAL SYSTEM Total installed power Main switch Standard voltages Voltage fluctuation Starting method Cable reel - Capacity (rubber cable) Lighting (24 V) - Working lights - Driving lights 70 kW 1 x MSE 05 380...690 V / 50 or 60 Hz Max ±10 % Direct star 1 x TCR 1 130 m - 33 mm O.D 2 x 35 W HID, fron 2 x 70 W, rea 2 x 70 W, fron 2 x 70 W, rea FULL DIESEL VERSION OPTIONAL Water-cooled engine Deutz BF4M 2012C - Max. rating at 2200 rpm 93 kW (125 hp Fuel tank capacity 240 liters Compressor & water pump driven by hydraulic motors Total machine weight 10 500 kg 101 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 6-232 S-E 2007-06-01 Sandvik DD310-26 COVERAGE AREA Extra coverage with manual override Auto-parallel coverage 5890 5190 DD310-26 on jacks. All dimensions in mm. 1750 5510 6490 OPTIONAL EQUIPMENT DRILLING SYSTEM CARRIER *) HL 510S rock drill. *) Telescopic feed TFX 500 series. TRS two rod system with controls (incl. TRR 1). *) Rod retainer TRR 1. *) B 26 NV boom. Drill angle measuring instrument TMS D1. Auto air flushing on rock drill return. *) SLU 1 shank lubricating device. *) Double flushing (air/water) with CT 10 compressor (incl. 2 x 60 l air receiving). *) Double flushing (air/water) with 11 kW CT 16 compressor (incl. 2 x 60 l air receiving). Air cleaner IP5 plus auxiliary connection for mine air network. *) Air mist flushing kit for auxiliary water/air connection. *) Drilling on both electric and Diesel. Complete spare wheel. Hand pump for manual brake release. *) Stainless steel 350 l water tank. *) Exhaust scrubber. ELECTRICAL SYSTEM *) 1 000 V electric power supply. Ground fault and overcurrent unit VYK Electric cable rubber ou PUR. *) Star-Delta electric starting method (380...690 V only). 2 x 35 W High Intensity Discharge (HID) extra working lights. OTHER OPTIONAL EQUIPMENT Fire extinguisher (bottle only). Manual fire suppression system ANSUL, 6 nozzles. Pressure cleaning system (10 bar) with reel. Automatic water hose reel (60 m capacity). Water hose 1”½. *) Electric filling pump for oil. Greasing reel with pump and nozzle. Centralized greasing. Automatic lubrication system (Lincoln). Biodegradable oils. Fast filling and evacuation system (Wiggins) for fuel. Fast filling and evacuation system (Wiggins) for fuel, transmission, engine and hydraulic oil. *) EU, UL, CSA, AUS norms package.. Manuals other than French/English language. *) replaces standard component. 102 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-200 S-E 2007-06-01 B 26 F Boom Boom Swing Boom Extension Divergence Feed Swing Feed Extension Boom Lift (main) Feed Swing (slave) Feed Tilt Feed Roll-over Ensure horizontal // Ensure vertical // APPLICATION DESCRIPTION B 26 F boom is designed for Sandvik DD310 and DD320 jumbos. The x-y coordinated boom movements together with 360° actuator roll-over make the use of the boom si mple and logical. Accurate automatic parallel holding both in vertical and horizontal plane improves the drilling performance and accuracy. B 26 F boom is a hydraulic universal roll-over boom for mechanized tunnelling, drifting, cross-cutting and bolthole drilling in medium sections. It can also be used for production drilling with cut-and-fill and room-and-pillar methods. This parallel holding telescopic boom offer large «true» rectangular face coverage area. Large dimensioned rectangular profile,adjustable and sealed boom extension wear-pieces, large diameter bearings, sealed main joints, expanding pins in cylinder joints and use of super strong cast pieces in most stressed areas are some of the features that are included to the boom design for improved reliability. TECHNICAL DATA Coverage with parallelism holding Coverage with manual override Weight, without hoses Weight allowed Boom telescopic extension Boom lift, up and down Boom swing, symmetric Feed tilt, up and down Feed swing symmetric 78494323 - D-04-02-2008 GP-RB-FL 29,2 m² 38,9 m² 1 850 kg 1 050 kg 1 200 mm 45° and 16° ± 45° 25° and 50° ± 50° 103 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-200 S-E 2007-06-01 B 26 F Boom COVERAGE AREA 6000 5300 1870 5510 6490 GENERAL DIMENSIONS 1253 2600 3° 45° 1600 90° 356 360° 572 16° 25° 50° 1200 50° 50° 104 (122) 31° (45°) 26° (45°) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-300 S-D 2007-06-01 B 26 XL F Boom Divergence Feed Swing (slave) Boom Extension Feed Extension Boom Swing Feed Roll-over Feed Tilt Boom Lift Ensure horizontal // Ensure vertical // Feed Swing (main) APPLICATION DESCRIPTION B 26 XL F boom is designed for Sandvik DD310, DD310-T, DD210L and DD220 jumbos. The x-y coordinated boom movements together with 360° actuator roll-over make the use of the boom si mple and logical. Accurate automatic parallel holding both in vertical and horizontal plane improves the drilling performance and accuracy. B 26 XL F boom is a hydraulic universal roll-over boom for mechanized tunnelling, drifting, cross-cutting and bolt-hole drilling in medium sections. It can also be used for production drilling with cut-and-fill and room-andpillar methods. This parallel holding telescopic boom offer large «true» rectangular face coverage area. Large dimensioned rectangular profile,adjustable and sealed boom extension wear-pieces, large diameter bearings, sealed main joints, expanding pins in cylinder joints and use of super strong cast pieces in most stressed areas are some of the features that are included to the boom design for improved reliability. TECHNICAL DATA Coverage with parallelism holding Coverage with manual override Weight, without hoses Weight allowed Boom telescopic extension Boom lift, up and down Boom swing, symmetric Feed tilt, up and down Feed swing, symmetric Divergence, up and down Feed extension Feed roll-over 78494323 - D-04-02-2008 GP-RB-FL 41,4 m² 52,7 m² 1 960 kg 850 kg 1 700 mm 45° and 16° ± 45° 25° and 50° ± 50° 3° and 90° 1 600 mm 360° 105 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-300 S-D 2007-06-01 B 26 XL F Boom COVERAGE AREA 7040 6340 2160 6530 7490 GENERAL DIMENSIONS 1253 3170 3° 45° 1600 90° 356 360° 572 16° 25° 50° 1700 50° 50° 106 (122) 31° (45°) 26° (45°) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-501 S-D 2007-06-01 B 26 NV Boom Boom Swing Boom Extension Feed Roll-over Feed Extension Boom Lift Feed Swing (main) Feed Swing (slave) Feed Tilt Divergence Ensure horizontal // Ensure vertical // Feed Angle APPLICATION DESCRIPTION B 26 NV boom is designed for Sandvik DD310, DD320, DD210L and DD220L jumbos. The x-y coordinated boom movements together with double rotation device allows a vertical positioning of the feed on both side of the boom and the possibility to drill extremely close to the hanging and foot walls, both to the right and left, with the rock drill always in the operator’s sight line. Accurate automatic parallel holding both in vertical and horizontal plane improves the drilling performance and accuracy. B 26 NV boom is a multi-purpose hydraulic boom for mechanized tunnelling, drifting, cross-cutting and bolthole drilling in medium sections. It can also be used for production drilling with cut-and-fill and room-and-pillar methods. This parallel holding telescopic boom offer large «true» rectangular face coverage area. TECHNICAL DATA Coverage with parallelism holding Coverage with manual override Weight, without hoses Weight allowed Boom telescopic extension Boom lift, up and down Boom swing, symmetric Feed tilt, up and down Feed swing, symmetric Divergence, up and down Feed extension Feed roll-over Feed angle 78494323 - D-04-02-2008 GP-RB-FL 29,2 m² 38,9 m² 1 900 kg 850 kg 1 200 mm 45° and 16° ± 45° 25° and 50° ± 50° 20° and 90° 1 400 mm 360° ± 95° Large dimensioned rectangular profile,adjustable and sealed boom extension wear-pieces, large diameter bearings, sealed main joints, expanding pins in cylinder joints and use of super strong cast pieces in most stressed areas are some of the features that are included to the boom design for improved reliability. 107 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-501 S-D 2007-06-01 B 26 NV Boom COVERAGE AREA 3410 1870 5970 5270 1200 6250 1870 3630 5655 5500 6480 GENERAL DIMENSIONS 1030 1400 2600 20° 360° 90° ± 95° 16° 572 25° 50° 1200 108 (122) 45° 95° 50° 95° 50° 31° (45°) 26° (45°) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-503 S-C 2007-06-01 B 26 XL NV Boom Boom Swing Boom Extension Feed Roll-over Feed Extension Boom Lift Feed Swing (main) Feed Swing (slave) Feed Tilt Divergence Feed Angle Ensure horizontal // Ensure vertical // APPLICATION DESCRIPTION B 26 XL NV boom is designed for Sandvik DD310, DD320, DD210L and DD220L jumbos. The x-y coordinated boom movements together with double rotation device allows a vertical positioning of the feed on both side of the boom and the possibility to drill extremely close to the hanging and foot walls, both to the right and left, with the rock drill always in the operator’s sight line. Accurate automatic parallel holding both in vertical and horizontal plane improves the drilling performance and accuracy. B 26 XL NV boom is a multi-purpose hydraulic boom for mechanized tunnelling, drifting, cross-cutting and bolthole drilling in medium sections. It can also be used for production drilling with cut-and-fill and room-and-pillar methods. This parallel holding telescopic boom offer large «true» rectangular face coverage area. TECHNICAL DATA Coverage with parallelism holding Coverage with manual override Weight, without hoses Weight allowed Boom telescopic extension Boom lift, up and down Boom swing, symmetric Feed tilt, up and down Feed swing, symmetric Divergence, up and down Feed extension Feed roll-over Feed angle 78494323 - D-04-02-2008 GP-RB-FL 40,8 m² 50,7 m² 2 010 kg 850 kg 1 700 mm 45° and 16° ± 45° 25° and 50° ± 50° 20° and 90° 1 600 mm 360° ± 95° Large dimensioned rectangular profile,adjustable and sealed boom extension wear-pieces, large diameter bearings, sealed main joints, expanding pins in cylinder joints and use of super strong cast pieces in most stressed areas are some of the features that are included to the boom design for improved reliability. 109 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 4-503 S-C 2007-06-01 B 26 XL NV Boom COVERAGE AREA 4200 2160 7010 6310 1700 7480 2160 4200 6700 6520 7480 GENERAL DIMENSIONS 1281 1600 3170 20° 360° 90° ± 95° 16° 572 25° 50° 1700 110 (122) 45° 95° 50° 95° 50° 31° (45°) 26° (45°) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS TTF 500 TELESCOPIC CYLINDER FEED 3-1450-C 2002-11-26 1/2 7 Total length TTF 500 Total length (mm) Feed travel (mm) Net Weight (kg) With optional TRR1: -1.rod lengths(ft) -max. 2. rod (ft) With following TB-booms *) **) ***) 6/10 7/12 8/12 8/14 10/14 12/16 3450/4670 3755/5280 4060/5280 4060/5890 4670/5890 5280/6500 1610/2830 1915/3440 2220/3440 2220/4050 2830/4050 3440/4660 580 610 610 640 640 670 6, 8, 10 7, 8, 10, 12 8, 10, 12 8, 10, 12, 14 10, 12, 14 12, 14, 16 4 5 6 6 8 10 40, 60* 40, 60* 40, 60*, 90* 40, 60**, 90** 40, 60, 90, 120, 150 40***, 60***, 90, 120, 150 Requires a special cradle. Requires a special cradle and a special feed extension cylinder. While drilling floor holes the boom zoom cylinder has to be extended out! 78494323 - D-04-02-2008 GP-RB-FL 111 (122) ESPECIFICACIÓNES TÉCNICAS DD310-26 TTF 500 TELESCOPIC CYLINDER FEED Application TTF 500 telescopic feeds are designed for Tamrock Power Class and Superdrilling jumbos with HL 510 T and HL 560 Super rock drills. A versatile feed for face drilling, bolt hole drilling and cross-cuttings in a limited space where both long and short rods have to be used. Description The design of the feed aims at simplicity of structure and ease of maintenance. The feed is constructed so that when it is in minimum length, short holes can be drilled and while in maximum length, long holes can be drilled. The extension of feed is stepless between minimum and maximum. During the drilling the front centralizer / buffer is pushed to the rock by feed extension cylinder, which is mounted to the front centralizer and boom cradle. The feed beam moves on the boom cradle by another hydraulic cylinder. The beam of TTF 500 is made of steel profile with sliding surfaces faced with stainless steel strips. The carriage of the rock drill, hose reel, and idling wheel carriage move along the feed beam on similar, adjustable, v-shaped slide pieces. The drill rod centralizers are equipped with hardened steel wear pieces and are designed for optimum visibility and durability. Main components 1. 2. 3. 4. 5. 6. 7. 8. Feed rail with extendible inner tube Feed assy with feed cylinders and wire ropes Rock drill carriage Plastic hose reel Hose support Impulse cylinders Drill rod centralizers (2 pcs) and a buffer Wire rope tensioning assembly Optional equipment Hydraulic drill rod retainer, TRR 1, for extension drilling (to be mounted instead of middle centralizer) Technical data Max feed force Free speed 25 kN 0.5 m/s Note! No hole depth measurement in TCAD / TMS with TTF. 112 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 3-1400-D 2005-01-31 TF 500 HYDRAULIC CYLINDER FEED 1 4 2 3 5 6 7 8 9 10 APPLICATION MAIN COMPONENTS TF 500 feeds are designed for Tamrock face drilling jumbos with HLX5 or HL500 series rock drills. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. DESCRIPTION The design of the feeds aims at simplicity of structure and ease of maintenance. The TF 500 feeds are made from extruded special aluminum profile. Box shaped bottom part of the profile gives high resistance against bending and torsion. Stainless steel strips provide good guidance and durability against wearing on all sliding surfaces. Adjustable v-shaped special wear pieces under rock drill, travelling centralizer and hose reel are fastened with bolts. The drill rod centralizers are equipped with hardened steel wear pieces and are designed for optimum visibility and durability. The hose support is a 2-sided clamp that allows easy individual tensioning of each hose. Hose reel Feed cylinder Impulse cylinders for stop-and-return automatics Hose support Travelling centralizer Feed wire ropes and rope tensioning assembly Feed beam Front drill rod centralizer Buffer Bracket for feed extension cylinder OPTIONAL EQUIPMENT TRR 1 hydraulic drill rod retainer for extension drilling (Note! Reduces hole depth by 35 mm ) Internal hosing Connections parts for boom Connections parts for rock drill Centralizer wear pieces of different sizes TECHNICAL DATA Max feed force Free speed 78494323 - D-04-02-2008 GP-RB-FL 25 kN 0.5 m/s 113 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 3-1400-D 2005-01-31 TF 500 HYDRAULIC CYLINDER FEED DIMENSIONS Total length Total length min / max * The TF assembly doesn’t include the rock drill TF 500 feeds Total length (mm) Hole length (mm) Rod length (mm) Net Weight (kg) 500 x 8* 4 050 2 220 2 480 440 500 x 10* 4 660 2 830 3 090 470 500 x 12 5 270 3 440 3 700 500 500 x 14 5 880 4 050 4 305 530 500 x 16 6 490 4 660 4 915 560 500 x 18 7 100 5 270 5 525 590 500 x 20 7 710 5 880 6 135 620 500 x 21 8 015 6 185 6 440 640 * The stroke in feed extension cylinder is limited 114 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 3-1600 2005-02-15 TFX 500 TELESCOPIC CYLINDER FEED 1 2 3 4 5 7 6 11 10 8 12 9 APPLICATION MAIN COMPONENTS TFX 500 telescopic feeds are designed for Tamrock face drilling jumbos with HLX5 series rock drills. A versatile feed for face drilling, bolt hole drilling and cross-cuttings in a limited space where both long and short rods have to be used. 1. Hose reel 2. Feed cylinder 3. Impulse cylinders for stop-and-return automatics 4. Hose support 5. Travelling centralizer 6. Feed wire ropes and rope tensioning assembly 7. Feed beam 8. Lower feed cylinder 9. Bracket for feed extension cylinder 10. Lower feed beam 11. Front drill rod centralizer 12. Buffer DESCRIPTION The design of the feeds aims at simplicity of structure and ease of maintenance. The TFX feed consists of TF feed and TFX extension kit. When the TFX 500 feed is in minimum length, short holes can be drilled and while in maximum length, long holes can be drilled. The extension of feed can be adjusted stepless between minimum and maximum. During drilling the buffer is pushed to the rock by feed extension cylinder. The TF feed beam moves on the lower beam by lower feed cylinder. The beams are made of special aluminum profile with sliding surfaces faced with stainless steel strips. The drill rod centralizers are equipped with hardened steel wear pieces and are designed for optimum visibility and durability. 78494323 - D-04-02-2008 GP-RB-FL OPTIONAL EQUIPMENT TRR 1 hydraulic drill rod retainer for extension drilling Internal hosing Connections parts for boom Connections parts for rock drill Centralizer wear pieces of different sizes TECHNICAL DATA Max feed force Free speed 25 kN 0.5 m/s 115 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 3-1600 2005-02-15 TFX 500 TELESCOPIC CYLINDER FEED DIMENSIONS Total length min / max * The TFX feed doesn’t include the rock drill TFX 500 6/12 8/14 10/16 Total length (mm) 3480 / 5310 4090 / 5920 4700 / 6530 Feed travel (mm) 1610 / 3440 2220 / 4050 2830 / 4660 636 673 710 6, 8, 10, 12 6, 8, 10, 12 6, 8, 10, 12 With following TB booms 40, 60, 90, 120, 150 40, 60, 90, 120, 150 60, 90, 120, 150 With following B26 booms F, XLF, NV, XLNV F, XLF, NV, XLNV F, XLF, NV, XLNV Net Weight (kg) With optional TRR1 rod retainer: - 1. rod length (ft) 116 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 Technical Specification 2-1852-B 2007-06-28 ESPECIFICACIÓNES TÉCNICAS Hydraulic rock drill HLX 5 A P PL IC A TI ON HLX 5 hydraulic rock drill is designed for underground face, bolt and long hole drilling. HLX 5 is standard rock drill f.ex on Sandvik hydraulic controlled mining and tunneling jumbos. MAIN CHARAC TER ISTIC S HLX 5 is a compact, robust and universal hydraulic percussive rock drill. It is known of its hydraulic efficiency and high penetration rates. HLX 5 has excellent serviceability through modular construction and visual wear indicators. Robustness is achieved by only few pressurized seems between the functional modules. M A I N S P EC IF IC A T IO N S Hole diameter Drifting Cut hole drilling Power class Percussion rate Operating pressure Percussion Rotation (max) Rotation motor type Drill steels Shanks 43...64 mm 76...127 mm 20 kW 67 Hz 120-220 bar 175 bar OMS 80/125/160 R 39 or Hex 35 mm drifter rods, MF-rods highly recommended Ø 45 / T 38 Shank lubrication drain is lead to feed surfaces to reduce lubrication oli fume enabling more ergonomic working environment. 78494323 - D-04-02-2008 GP-RB-FL 117 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 2-1852-B 2007-06-28 Hydraulic rock drill HLX 5 GENERAL DIMENSIONS TECHNICAL DATA MAIN DIMENSION Length Profile height Width Weight 955 mm 87 mm 295 mm 210 kg ROTATION MECHANISM Motor Motor type 1 Torque (at 175 bar) Rotation speed Flow (at max speed) Orbit type (3 options) OMS 80 400 Nm 0…250 rpm 46 l/min Motor type 2 Torque (at 175 bar) Rotation speed Flow (at max speed) OMS 125 625 Nm 0…250 rpm 72 l/min Motor type 3 Torque (at 175 bar) Rotation speed Flow (at max speed) OMS 160 780 Nm 0…200 rpm 74 l/min FLUSHING Max pressure (air/water) 20 bar ACCUMULATORS Accumulator gas High pressure (HP) Low pressure (LP) Filling valve Nitrogen N2 50 bar 4 bar Vg8 DIN 7756 SHANK LUBRICATION Air flow (at 6 bar) Pressure Oil consumption 250...350 l/min 4...7 bar 180...250 g/h OIL RECOMMENDATION Oil operating temperature Oil recommendation +40...+60 °C See Sandvik drill rigs lubricant recommendation for detailed informa tion OPTIONS Special tools for HLX 5, ID 55006507 118 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 Technical Specification 2-1150-C 2007-05-10 ESPECIFICACIÓNES TÉCNICAS Hydraulic rock drill HL 510 S/F APPLICATION MAIN SPECIFICATIONS HL 510 S/F hydraulic rock drill is designed for face, bolt and long hole drilling. HL 510 S-45 for face drilling rigs. HL 510 S-38 for bolters and long hole drilling rigs. HL 510 F for bolters. Hole diameter Drifting Reaming Bolt drilling Long hole drilling Power class Percussion rate Operating pressure Percussion Rotation (max) Rotation motor type Drill steels Drifting Bolting MAIN CHARACTERISTICS HL 510 S/F is a compact, robust and universal hydraulic rock drill. It is known of its hydraulic efficiency and high penetration rates. HL 510 S/F has excellent serviceability through modular construction and visual wear indicators. Robustness is achieved by only few pressurized seems between the functional modules. Thus HL 510 S/F high efficiency in action with minimized down time. 78494323 - D-04-02-2008 GP-RB-FL 43...51 mm 76...127 mm 32...45 mm 48...64 mm 16 kW 59 Hz 120 - 175 bar 175 bar OMS 80/125 Long hole drilling H32 or H35 drifter rods H25 or H28 drifter rods Ø32 integral steels R39 or H35 MF-rods HL 510 S-45 HL 510 S-38 HL 510 F Ø 45/500 - T38 (R38) Ø 38/460 - R32 Ø 45/350 - R32 Shanks 119 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 2-1150-C 2007-05-10 Hydraulic rock drill HL 510 S/F GENERAL DIMENSIONS HL 510 F 1024 76 206 294 HL 510 S-38 107 HL 510 S-45 147 1024 1024 TECHNICAL DATA FLUSHING MAIN DIMENSION Length Profile height Width Weight 1 024 mm 76 mm 294 mm 130 kg ROTATION MECHANISM Motor Orbit type (2 options) Motor type 1 Torque (at 175 bar) Rotation speed Flow (at max speed) Orbit, OMS 80 400 Nm 0...250 rpm 46 l/min Motor type 2 Torque (at 120 bar) Rotation speed Flow (at max speed) Orbit, OMS 125 625 Nm 0...250 rpm 72 l/min Water pressure 10...20 bar ACCUMULATORS Accumulator gas High pressure (HP) Low pressure (LP) Filling valve Nitrogen N2 50 bar 4 bar Vg8 DIN 7756 SHANK LUBRICATION Air flow (at 6 bar) Pressure Oil consumption 250...350 l/min 4...7 bar 200...300 g/h OIL RECOMMENDATION Oil operating temperature Oil recommendation +40...+60° C See Sandvik drill rigs lubricant recommendation for detailled information OPTIONS Complete special tools kit for HL 510, ID 152 257 68. Field special tools kit for HL 300 S, ID 880 817 19. 120 (122) 78494323 - D-04-02-2008 GP-RB-FL DD310-26 Technical Specification 5-200 S-A 2006-11-13 ESPECIFICACIÓNES TÉCNICAS Exhaust Systems Typical exhaust fume problem encountered during underground tunnel drivage. The fume diluter projects the exhaust gas fumes towards the auxiliary ventilation system. FUME DILUTER AVAILABILITY Fume diluters are compressed air driven and when low pressure air passes over an aerofoil surface it both clings to the surface and accelerates the “Coanda Effect”. - 5 Range. - LP Range. - Quasar Range. The diagram below shows how the fume diluter puts this effect into practice for efficient ventilation. 78494323 - D-04-02-2008 GP-RB-FL 121 (122) DD310-26 ESPECIFICACIÓNES TÉCNICAS Technical Specification 5-200 S-A 2006-11-13 Exhaust Systems EXHAUST CATALYSER Exhaust catalyser consist of a metallic monolith coated with advanced precious metal catalysts and packaged into stainless steel housings. These purifiers oxydise hazardous carbon monoxide (CO) and hydrocarbons (HC) to form harmless carbon dioxide and water. AVAILABILITY - 6, 7, 8, 9, 10, 11 and 12 Ranges. - Standard on 5, LP, and Quasar Ranges. % reductions - Included in EU norms 100 package. 80 60 CO HC 40 20 0 150 175 200 225 250 275 300 Exhaust temperatures °C WATER SCRUBBER The water scrubber is used to cool down and wash engine exhaust gases which go through a tank of water. Its internal configuration avoid a dispertion of the water at the gas outlet. AVAILABILITY - 5, 6, 7, 8, 9, 10, 11 and 12 Ranges. - Quasar (Minibur) Range. The sizes of the two tanks are tailored to the Diesel engine power level Example : Water scrubber on the Solo 5 F and P carrier Additional tank filled by the machine water circuit to increase the autonomy Main tank through which the exhaust fumes are passing. 122 (122) 78494323 - D-04-02-2008 GP-RB-FL