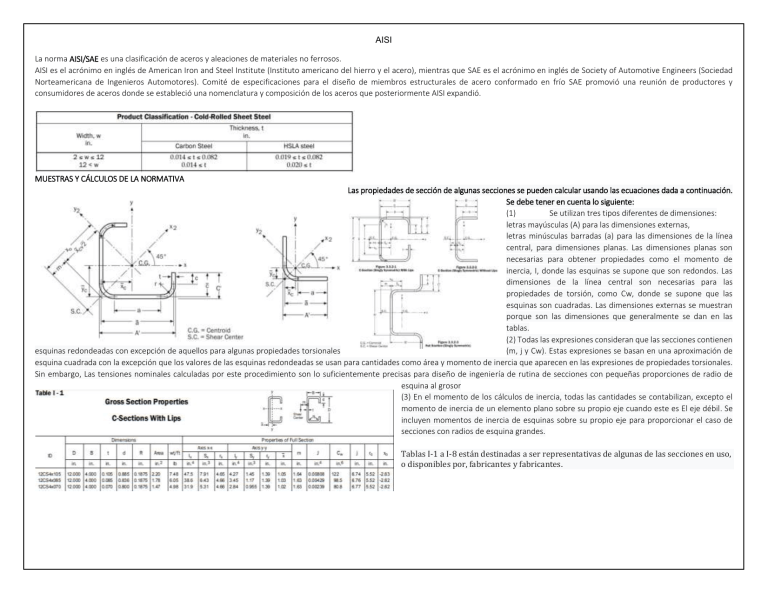

AISI La norma AISI/SAE es una clasificación de aceros y aleaciones de materiales no ferrosos. AISI es el acrónimo en inglés de American Iron and Steel Institute (Instituto americano del hierro y el acero), mientras que SAE es el acrónimo en inglés de Society of Automotive Engineers (Sociedad Norteamericana de Ingenieros Automotores). Comité de especificaciones para el diseño de miembros estructurales de acero conformado en frío SAE promovió una reunión de productores y consumidores de aceros donde se estableció una nomenclatura y composición de los aceros que posteriormente AISI expandió. MUESTRAS Y CÁLCULOS DE LA NORMATIVA Las propiedades de sección de algunas secciones se pueden calcular usando las ecuaciones dada a continuación. Se debe tener en cuenta lo siguiente: (1) Se utilizan tres tipos diferentes de dimensiones: letras mayúsculas (A) para las dimensiones externas, letras minúsculas barradas (a) para las dimensiones de la línea central, para dimensiones planas. Las dimensiones planas son necesarias para obtener propiedades como el momento de inercia, I, donde las esquinas se supone que son redondos. Las dimensiones de la línea central son necesarias para las propiedades de torsión, como Cw, donde se supone que las esquinas son cuadradas. Las dimensiones externas se muestran porque son las dimensiones que generalmente se dan en las tablas. (2) Todas las expresiones consideran que las secciones contienen esquinas redondeadas con excepción de aquellos para algunas propiedades torsionales (m, j y Cw). Estas expresiones se basan en una aproximación de esquina cuadrada con la excepción que los valores de las esquinas redondeadas se usan para cantidades como área y momento de inercia que aparecen en las expresiones de propiedades torsionales. Sin embargo, Las tensiones nominales calculadas por este procedimiento son lo suficientemente precisas para diseño de ingeniería de rutina de secciones con pequeñas proporciones de radio de esquina al grosor (3) En el momento de los cálculos de inercia, todas las cantidades se contabilizan, excepto el momento de inercia de un elemento plano sobre su propio eje cuando este es El eje débil. Se incluyen momentos de inercia de esquinas sobre su propio eje para proporcionar el caso de secciones con radios de esquina grandes. Tablas I-1 a I-8 están destinadas a ser representativas de algunas de las secciones en uso, o disponibles por, fabricantes y fabricantes. (4) Todas las expresiones se dan para las secciones completas y no reducidas. NOMENCLATURA Aleaciones principales La aleación principal que indica el primer dígito es la siguiente: ACEROS AL CARBONO 0: No aleación 1: Con Carbono (corriente u ordinario9 2: Con Niquel 3: Con Niquel-Cromo 4:Con Molibdeno 5: Con Cromo 6: Con Cromo y Vanadio 7: Con Tungsteno y Cromo 8: Con Níquel, Cromo y Molibdeno ACEROS DE BAJO CARBONO Entre 0.08 hasta 0.25%, son blandos, pero dúctiles, muy trabajables, soldables AISI 1020 Características Generales Aceros estructurales de bajo contenido comúnmente utilizad. se utiliza también como acero de construcción de maquinaria esta cementado y bonificado temple y revenido Aplicación Se aplica tanto como acero estructural como acero para maquinaria cuando esta endurecido superficialmente mediante cementación (remaches pernos tubos estructuras metálicas etc. ACEROS DE MEDIO CARBONO ENTRE 0.25 – 0.60% Para mejorar sus propiedades se trata térmicamente. Son mas resistentes que el acero de bajo carbono, pero menos dúctiles AISI 1040 Características generales Es un acero de construcción de medio carbono . responde fácilmente al tratamiento térmico de endurecimiento mediante bonificado (temple y revenido) especial mente con temple en medios de alta severidad como el agua Aplicación Elementos de maquinarias, ejes, engranajes, cigüeñales, espárragos, pernos, cadenas, etc. También se suele utilizar en piezas endurecidas superfinamente por inducción o llama oxiacetilénica AISI 1045 Características generales Es un acero de construcción de medio carbono utilizado ampliamente en elementos de maquinarias que requieran mediana resistencia mecánica y tenacidad a bajo costo. Responde fácilmente al tratamiento térmico de endurecimiento mediante temple, especialmente en medios severos como el agua. Buena maquinabilidad Aplicación Elementos de maquinarias que requieran de medianas propiedades mecánicas a bajo costo. Ejes engranajes, cigüeñales, espárragos, pernos, abrazaderas, piezas agrícolas, cadenas, etc. ACEROS DE ALTO CARBONO ENTRE 0.6 – 1.40% Son aun mas resistentes que el acero de medio carbono, pero menos dúctiles. Se añaden otros elementos formando carburos como el wolframio para incrementar la dureza AISI 1060 Cacteristicas generales Es un acero de construcción de relativo alto carbono que se utiliza como acero de construcción y de herramientas medianamente exigidos. Endurece fácilmente mediante temple en agua también en aceites para piezas pequeñas. Su maquinabilidad es aceptable en estado recocido o normalizado Aplicación Partes de maquinarias pesadas. Se aplica en una gran variedad de resortes helicoidales y planos. Herramientas manuales tales como martillos, cinceles, destornilladores, alicates, hachas. Elementos de maquinarias tales como engranajes, pernos etc. ACEROS INOXIDABLES Para los aceros inoxidables se usa el sistema AISI que se utiliza un código de tres dígitos a veces seguidos de una o mas letras. El primer digito da una pista de la clase de acero. Serie 2xx y 3xx corresponde a aceros austeníticos. La serie incluye los aceros ferríticos y martensíticos. ALEACIONES DE ACEROS INOXIDABLES Existe varios grupos de familias de aceros inoxidables. está clasificado en 5 diferentes familias, cuatro de ellos corresponden a las particulares estructuras cristalinas formadas en la aleación: martensita, ferrita, austenita y duplex ¿ ACEROS INOXIDABLES FERRITICOS - Inoxidables ferríticos: 4XX: Base Cr. Bajo carbono. Caracteristicas Resistencia a la corrosión de moderada a buena, la cual se incrementa con el contenido de cromo y algunas aleaciones de molibdeno. Endurecidos moderadamente por trabajo en frío: no pueden ser endurecidos por tratamiento térmico. Son magnéticos. Su soldabilidad es pobre por lo que generalmente se eliminan las uniones por soldadura a calibres delgados. Usualmente se les aplica un tratamiento de recocido con lo que obtienen mayor suavidad, ductilidad y resistencia a la corrosión. Debido a su pobre dureza, el uso se limita generalmente a procesos de formado en frío CLASIFICACION . .PLANCHAS 405.- Conocido como un grado soldable del tipo 410 se utiliza en partes resistentes al - calor, equipo para refinación de calor. Composición química% peso 0.08 C, 11.50-14.50 Cr, 1.00 Mn, 1.00 Si, 0.040 P, 0.030 S, 0.10-0.30 Al, Balance Fe Un acero inoxidable no endurecible que se ha utilizado en la condición de soldadura. Se ha utilizado para aplicaciones soldadas que requieren mecanizado de acabado. La resistencia a la corrosión es similar a la del Tipo 410. Aplicaciones productos utilizados para la fabricación de rejillas de enfriamiento, cajas de recocido, particiones, boquillas de vapor y otras fabricaciones que no pueden ser recocidas después de la soldadura. 430.- E contiene 18% de cromo y no nickel.18/0 de acero inoxidable tiene la impresionante apariencia de cromo del 18%, así como un acabado durable, alto polaco.s el más popular de los aceros inoxidables simplemente al cromo. Es un acero de propósito general, es dúctil y tiene buenas características de formalidad, tiene buena resistencia a la corrosión. Aplicaciones Se utiliza para adornos y molduras automotrices, materiales de construcción, equipo químico de proceso, cremalleras, partes para quemadores, adornos interiores arquitectónicos y paneles, adornos y equipos de cocina 434.- Es una variación del tipo 430 que contiene molibdeno y niobio que incrementan la resistencia a la corrosión, es particularmente ventajosa para usos automotrices exteriores. Aplicaciones electrodomésticos (cocinas, heladeras, etc.)mostradores frigoríficos 446.- Contiene el máximo contenido de cromo de toda la familia ferrítica, por lo que - tiene la mayor resistencia a la corrosión de su clase, se recomienda para uso en atmósferas de comportamiento azufroso a altas temperaturas (1000º C). No debe ser utilizado en aplicaciones en donde se requiera alta resistencia mecánica. Aplicaciones Se utiliza para la fabricación de bases para tubos de rayos X, partes de quemadores, tubos para pirómetros, válvulas y conectores, etc. ACEROS INOXIDABLES AUSTENÍTICOS Constituye la familia con el mayor número de aleaciones disponibles, integra las series 200 y 300 AISI. Son los más utilizados por su amplia variedad de propiedades, se obtienen agregando Níquel a la aleación, por lo que la estructura cristalina del material se transforma en austenita y de aquí adquieren el nombre. El contenido de Cromo varia de 16 a 28%, el de Níquel de 3.5 a 22% y el de Molibdeno 1.5 a 6%. Aplicaciones: • Utensilios y equipo para uso doméstico, hospitalario • En la industria alimentaria, tanques, tuberías, etc. Propiedades: • Excelente resistencia a la corrosión • Excelente factor de higiene – limpieza • Fáciles de transformar • Excelente soldabilidad • No se endurecen por tratamiento térmico • Se pueden utilizar tanto a temperaturas criogénicas como a elevadas temperaturas. CLASIFICACION 303.- Posee una excelente maquinabilidad que lo hace ideal para la fabricación de piezas en máquinas automáticas. Tiene buena resistencia a la corrosión cuando está expuesto a la atmosfera hasta temperaturas de 920 °C. En condiciones severas de corrosión no se recomienda su uso para temperaturas mayores de 760 °C. Aplicaciones: Tornillos, tuercas, flechas, y piezas maquinadas en general. 304.- Tiene excelentes propiedades de ductilidad y maleabilidad, posee buena resistencia a la corrosión a temperaturas de hasta 920°C en servicio continuo y 870 °C en servicio intermitente, y su bajo contenido de carbono lo hace muy apropiado para someterse a procesos de soldadura; ofrece características mejoradas para el maquinado. Aplicaciones: Evaporadores, barriles de cerveza, tanques de oxígeno líquido, muebles de cocina y laboratorio, partes para válvulas, accesorios para aviones, remaches, equipos para hospitales, etc. 304L.- Es una variación de bajo carbono del tipo 304 que evita daños por la inclusión de partículas o residuos de metal con carbón debido a la soldadura. Tiene la misma resistencia a la corrosión y posee propiedades mecánicas un poco más bajas que el 304. Ofrece características mejoradas para el maquinado, evita la SCC (Stress Corrosión Craking) Aplicaciones: Recubrimiento para tolvas de carbón; tanques de pulverización de fertilizantes líquidos; tanques de almacenamiento de paste de tomate; especialmente cuando las partes no pueden recibir tratamiento térmico después de soldar. 316.- Posee buenas propiedades de ductilidad y soldabilidad. La adición de molibdeno le confiere una mayor resistencia a la corrosión y la penetración que las demás aleaciones, en particular bajo condiciones de corrosión ácida, a temperaturas de hasta 870° C en atmósfera ordinaria. Aplicaciones: Adornos arquitectónicos, equipo para el procesamiento de alimentos, farmacéutico, fotográfico, textil, etc. 316L.- Es una variación de bajo carbón del tipo 316 que evita daños por la inclusión de partículas o residuos de metal con carbón debido a la soldadura, evita la SCC (Stress Corrosión Cracking). Tiene la misma resistencia a la corrosión y ofrece propiedades mejoradas para el maquinado. Aplicaciones: Equipo de las industrias químicas, farmacéutica, textil, petrolera, papel, celulosa, caucho, nylon y tintas, barriles de fermentación, pieza de válvulas, tanques, agitadores y evaporadores, condensadores, piezas expuestas al ambiente marítimo, etc. 321.- Estabilizado con la adición de titanio que le confiere una excelente resistencia a la corrosión severa bajo procesos de soldadura y trabajo a temperaturas de hasta 920°C. Su aplicación principal es en equipos que no sea posible someter a recocido, o que trabajen en el rango de temperaturas de 430 °C a 820 °C y posteriormente sometidos a enfriamiento lento. Aplicaciones: Sistemas de escape para aviones, tanques sometidos, partes para hornos, turbocargadores, partes de motores de jet, divisiones de fuego, etc. ACEROS INOXIDABLES MARTENSITICOS Aleaciones Fe-Cr que contienen entre 12 y 17 por ciento de Cr y tienen suficiente carbono (0.15 a 1.0% C) para que se pueda producir mediante el templado una estructura martensítica a partir de la región de la fase austenítica. Estas aleaciones se denominan martensíticas porque son capaces de desarrollar una estructura de ese tipo después de un tratamiento térmico de austenitizado y templado. A que la composición de los aceros inoxidables martensíticos se ajusta para optimizar su solidez y dureza, la resistencia a la corrosión de estos aceros es relativamente mala en comparación con los de tipo ferrítico y austensítico. Cuando el contenido de carbono de las aleaciones Fe-Cr se incrementa hasta casi 1% C, el bucle α se agranda. En consecuencia, las aleaciones Fe-Cr con casi 1% C pueden contener alrededor de 16 por ciento de Cr y seguir siendo capaces de producir una estructura martensítica al ser austenitizados y templados instantáneamente APLICACIONES: Válvulas; bombas; tornillos y cerraduras; tubería de control de la calefacción; placa para muelles; mesa de plancha; cubiertos (cuchillos, cortaplumas etc) Instrumentos de medición; tamices; ejes de funcionamiento; máquinas de la minería, herramientas manuales; llaves. PROPIEDADES: Elevada dureza (se puede incrementar por tratamiento térmico) Gran facilidad de maquinado Resistencia a la corrosión moderada Principales aplicaciones: Ejes, flechas instrumentales quirúrgicos y cuchillería Moderada resistencia a la corrosión Son endurecibles por tratamiento térmico y por lo tanto se pueden desarrollar altos niveles de resistencia mecánica y dureza Son magnéticos Debido al alto contenido de carbono y a la naturaleza de su dureza, es de pobre soldabilidad Después de ser tratados para endurecimiento, generalmente son utilizados en procesos de maquinado y formado en frio CLASIFICACION 403: Es primariamente empleado en partes criticas de maquinaria sometida a altos esfuerzos y donde se requiere, además buena resistencia al calor, corrosión, desgaste abrasivo o erosión 410: Con una excelente ductilidad y fácil de trabajar, lo que hace una buena opción para procesos de formato muy severos y para trabajo en frio. Es fácilmente soldable, aunque es necesario recocer después del proceso, sobre todo si la unión será expuesto a movimientos o golpes. Aunque no se recomienda para condiciones muy severas de corrosión, ofrece una muy buena resistencia a temperaturas debajo de 650ºC (1200ºF) Aplicaciones: Cuchillería, tijeras, partes para válvulas, maquinaria para minería, partes para turbinas de vapor, flechas para bombas, etc. 416: Adicionado con Selenio, que le confiere una excelente maquinabilidad, lo que lo hace muy recomendable para fabricación de piezas en máquinas automáticas. Posee también excelentes propiedades de ductilidad, soldabilidad y trabajo en frio, con una buena resistencia a la corrosión para temperaturas debajo de 650 ºC (1200ºF) Aplicaciones: Tornillos, espárragos, tuercas, conectores, cerraduras, cabezas de palos de golf, partes de bombas, flechas, partes de válvulas, etc. 431: Al someterse a tratamiento térmico eleva notablemente sus propiedades mecánicas obteniendo una excelente ductilidad y resistencia al impacto, combinado con una buena resistencia a la corrosión, mejora las propiedades del tipo 410 Aplicaciones: Flechas para barco y para uso industrial, tensores y partes para la industria aeronáutica, etc. 440: Utilizados en donde se requiere una alta y extremada dureza, resistencia a la abrasión y buena resistencia a la corrosión. De baja maquinabilidad Aplicaciones: Cuchillería, partes resistentes al secado, equipo quirúrgico, inyectores, etc.