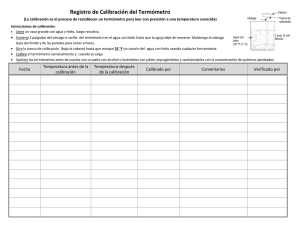

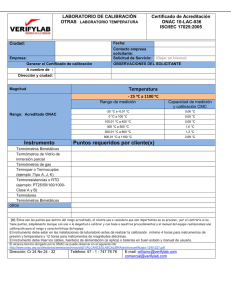

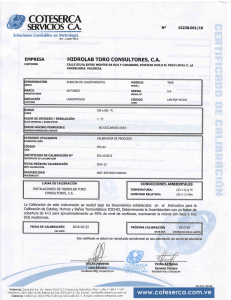

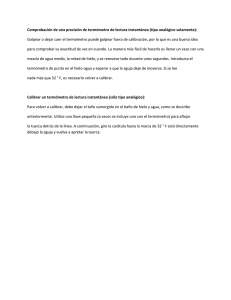

Instrumentos de control Unidad 1 Balanza mecánica • La balanza es un instrumento que mide la masa de un cuerpo o sustancia, utilizando como medio de comparación la fuerza de la gravedad que actúa sobre el cuerpo. • ¿Qué es masa y qué es peso? • Una masa de una sustancia específica tiene un peso determinado, el peso de esa masa depende del sistema gravitatorio en el que se encuentre. La masa nunca cambia, el peso sí. Balanza mecánica • Su funcionamiento está basado en la propiedades de elasticidad y elongación de un resorte, lo que implica que entre mas grande sea la masa, mayor elongación tendrá el resorte. Balanza mecánica • Balanza de resorte: baratas, muy prácticas y de uso cotidiano. Vida corta, calibración no es posible sin cambiar resorte (tiene que ser exactamente el mismo), sin calibración se desajusta y los pesos varían mucho. Clima oxida mecanismo y hay fallas • Error máximo permitido… estándares de la industria Balanza mecánica • Tornillo de tara con giro • Anillo marcador de color para visualización precisa y clara. • Alta precisión: desviación máxima ± 0,3% de la carga • Proporciona dos graduaciones de 100 mm con una resolución fina • Hecha de aleación resistente a la corrosión y deterioro. Impermeables a la humedad • Lectura panorámica. Protegida contra el polvo y la suciedad • Ultra livianas, (20 g) Balanza mecánica • Balanza Pesola anterior puede pesar hasta 10 gramos. • Si peso 9 gramos. ¿Cuántos gramos existen de error? Balanza mecánica • Balanza colgante (le dicen romana, no lo es), puede pesar hasta 12 kg. • Si peso 9 kg. ¿Cuántos gramos existen de error? • Manejar 15% de error Balanza mecánica • De pesa deslizante • De plato superior (resorte o sustitución) • De sustitución • Permiten determinar la masa de un objeto con una división mínima de al menos 0,1 g, pudiendo obtener una precisión de 0,0001 g con una analítica mecánica Balanza electrónica • Su funcionamiento involucra tres elementos básicos. • Se coloca el objeto a ser pesado sobre el platillo, este ejerce una presión sobre el plato. • Un transductor (celda de carga), produce una señal de salida proporcional a la presión que ejerce el platillo. • Un convertidor analógico-digital cambia la señal para mostrarla de manera digital. • La diferencia que existe entre una báscula y una balanza, es que la báscula se utiliza para masas grandes y la balanza para algunos kilogramos. Celda de carga • Sensor que permite leer el peso de la masa Balanza electrónica • Carga lateral (habilidad de una balanza para leer de forma consistente el valor de las masas, sin importar la posición de las mismas sobre el platillo) • Error de carga lateral (desviación que se presenta en los resultados cuando se pesa un objeto colocándolo en diferentes posiciones dentro del platillo) • Exactitud (diferencia entre la salida real y el valor teórico de dicha salida) • Histéresis (diferencia entre valores de salida correspondientes a la misma entrada, según la trayectoria seguida por el sensor) • Linealidad (expresa lo constante que resulta la sensibilidad del sensor) • Error de linealidad: Diferencias entre las lecturas obtenidas y los valores reales. • Masas certificadas: cumplen con las tolerancias definidas por las sociedades de certificación • Sensibilidad (variación de la salida producida por una variación de entrada. Pendiente de la curva de calibración. Cuanto mayor, mejor) • Error de sensibilidad: Desviación constante a través del rango de pesaje. ¿Por qué calibrar?… estándares de la industria • ISO 9001 es un estándar que establece los requisitos para un sistema de gestión de la calidad. Ayuda a las empresas y las organizaciones a mejorar su eficacia y la satisfacción del cliente. • ISO 9001:2015 se centra en garantizar la satisfacción del cliente, ya sea un consumidor, usuario final u organismo regulador, y reconoce el modo en que la globalización está cambiando la empresa moderna • “Observar el efecto que ejercen estos cambios sobre los dispositivos y procesos de pesaje, ya que las mediciones de peso son un paso crítico del proceso que puede influir considerablemente en la calidad” • “Proporcionar más información sobre cómo evaluar los dispositivos de pesaje a fin de cumplir los requisitos del proceso y el planteamiento basado en el riesgo incluido en esta versión revisada de la norma ISO 9001” ¿Por qué calibrar?… máximos permitidos por ley • Industria usa ingredientes delicados que reuiqren un pesaje preciso (balanzas analíticas, de precisión, microbalanzas y ultramicrobalanzas) • Benzoato de potasio (250 mg/kg as ácido benzóico) • Sorbato de potasio (1000 mg/kg como sorbato) • Codex alimentarius commission - FAO CX/PFV 04/22/3 ¿Por qué es un riesgo usar instrumentos no calibrados? • Una balanza debidamente calibrada ofrece resultados de pesaje precisos y disminuye la probabilidad de que se produzcan errores de pesaje que pueden costar tiempo y dinero. • Confianza del cliente. • Tiempos de inactividad no programados • Menor calidad del producto; • Problemas con procesos y auditorías • Reprocesamiento de productos o su retirada. • Los cambios ambientales también pueden provocar derivas inadvertidas o aumentar la aparición de errores aleatorios capaces de mermar el rendimiento. • Calibración periódica ¿Por qué es un riesgo usar instrumentos no calibrados? • Para balanzas (in situ) se usa el método NTE INEN-OIML R 76-1 • Para pesas se usa el método CEM ME-007 y ME-015 “Procedimiento en la calibración de masas por determinación del valor convencional de masa” Métodos de calibración Comparación directa con un patrón • Este es el método más simple y surge a partir de la definición de calibración. • En este método se comparan los valores proporcionados por el equipo o instrumento de medida al medir uno o varios patrones de los que conocemos sus valores de las magnitudes deseadas. Método de sustitución • En este método se utiliza un instrumento auxiliar, con el que se mide inicialmente el patrón y luego el equipo o instrumento de medida. • Por ejemplo, la calibración de una balanza mediante una balanza calibrada (instrumento auxiliar) con pesas patrón. Pesas patrón certificadas • Pesas patrón certificadas por el INEN • Verifican que los equipos funcionan adecuadamente: Utilizar pesas patrón para hacer controles de rutina de balanzas, antes de empezar sus procesos productivos, para evitar errores de pesaje y producto no conforme. • Definir programas de metrología: Registrar las variaciones que tiene la balanza en el tiempo, y definir cada cuanto tiempo se debe calibrar los equipos con un laboratorio acreditado (laboratorio de calibración con certificación ISO 17025) Pesas patrón certificadas Termómetros • Los termómetros son instrumentos que se implementan para medir la temperatura de un objeto, persona o superficie • Inicio lo hizo Galileo Galilei con termómetros de mercurio y alcohol (dilatación de líquidos con aumento de temperatura) • Termómetros para industria agro-alimentaria Termómetro para alimentos • Los termómetros para alimentos son empleados en la industria agroalimentaria para garantizar unas condiciones de temperatura óptimas para la conservación, o preparación de los alimentos. • La magnitud de la temperatura es pocas veces la variable resultado pero casi siempre es influyente en el resultado final por lo que una buena medida y control de la temperatura es un factor decisivo para que los resultados sean los deseados. ¿Por que usar termómetros en agroindustria? • Seguridad… la posibilidad de saber con exactitud si un alimento ha alcanzado la temperatura adecuada de seguridad que garantiza la eliminación de patógenos dañinos. Temperatura interna mínima 62.8 grados C • Asegurar mantener temperaturas bajas de conservación de alimentos Termómetro digital • Los termómetros digitales son instrumentos que tienen la capacidad de percibir las variaciones de temperatura de manera lineal valiéndose de dispositivos transductores. • Un transductor es un dispositivo capaz de transformar o convertir una determinada manifestación de energía de entrada (por ejemplo electromecánico, transforma una señal eléctrica en mecánica o viceversa), en otra diferente a la salida, pero de valores muy pequeños. • Luego utilizan circuitos electrónicos para convertir en números las pequeñas variaciones de tensión obtenidas, mostrando finalmente la temperatura en un visualizador. Termómetro infrarrojo o láser • Un termómetro de infrarrojos, pirómetro de infrarrojos o termómetro sin contacto (término que ilustra su capacidad para medir la temperatura a distancia), es un medidor de temperatura de una porción de superficie de un objeto a partir de la emisión de luz del tipo cuerpo negro que produce. • A este tipo de termómetro a veces se le denomina erróneamente termómetro láser, ya que suele utilizar la asistencia de un láser, aunque es simplemente para apuntar mejor hacia el lugar de medición, no para hacer la medida. Termómetro infrarrojo o láser • El termómetro infrarrojo se diferencia con un termómetro de contacto clásico ya que mide la radiación térmica y no la temperatura en sí. Al conocer la cantidad de energía emitida por un objeto, y su emisividad, se puede determinar su temperatura. • El método comprende la medición de la energía de luz (que se encuentra en la banda IR) con un detector que lo convierte en una señal eléctrica. Este método permite medir la temperatura de forma remota, o del un objeto en movimiento sin contacto físico. Calibración • Este método de medición puede proporcionar datos muy precisos, sin embargo se debe calibrar bien, ya que la radiación medida depende de muchos parámetros: emisividad del objeto, uniformidad de la fuente, geometría del dispositivo... • Para la calibración de un termómetro IR se puede utilizar como punto de medición, la superficie de un cubo de hielo en fusión dentro de un vaso de agua. • Hay que tener en cuenta también que la medición por infrarrojos (IR) es una medida óptica , por ese motivo: la lente de la cámara debe estar bien limpia; el campo de medición debe estar libre de cualquier interferencia: sin polvo ni humedad, ni vapor o gas extraños. • La medición por IR es una medición de superficie por lo tanto: • Si hay presencia de polvo o bien óxido en la superficie del objeto a medir, la medición se realiza sobre estas partículas; • Si el valor parece dudoso, hay que usar en paralelo un termómetro de contacto clásico. Este último puede estar equipado con una sonda de inmersión o penetración (para mediciones en alimentos congelados). Aplicaciones • Control de productos alimenticios envasados al vacío, siempre que no se realicen mediciones en las bolsas de aire • Control de la temperatura de un horno u otros equipos Termistor • Los termómetros para alimentos de este tipo usan un sensor con resistencia térmica para medir la temperatura. • El grosor de la sonda es aproximadamente 1/8 de pulgada y tarda unos 10 segundos para indicar la temperatura en la pantalla digital. Como el semiconductor está en la punta, los termómetros con resistencia térmica pueden registrar la temperatura de alimentos gruesos o de poco grosor. Debido a que el centro de los alimentos por lo general es más frío que su superficie, se debe colocar la punta del termómetro en el centro de la parte más gruesa del alimento. Termistor • Lectura rápida • Pueden medir la temperatura en alimentos de poco o mucho grosor • No están diseñados para permanecer en los alimentos mientras se cocinan • Algunos modelos se pueden calibrar • No se consigue fácil Termómetro bimetálico de varilla • Se puede usar en sólidos y líquidos • No es apropiado para alimentos de poco grosor • Algunos pueden permanecer en los alimentos durante la cocción y otros no • La temperatura leída es el promedio de las temperaturas medidas a lo largo de la varilla, desde la punta hasta una longitud de 2 a 3 pulgadas de la misma. • La conducción del calor en la sonda metálica puede provocar lecturas altas falsas • Algunos modelos se pueden calibrar • Se encuentra fácilmente Termómetros para caramelos/ jalea/aceite de freír • rango de 0 a 300ºC. • Aceite de fritura humea (se quema a 200ºC), aporta mal sabor y sustancias polares, usar a 180ºC (en oliva favorece la formación de una costra exterior en el alimento que impide que se impregne con aceite, con un resultado más crujiente y con menos grasa) • Revisar la temperatura se ebullición de sus aceites 371ºC palma, 257ºC soya, 246ºC maíz y 191ºC oliva. • Aceite quemado y rehusado (depende del intercambio de grasas) … papa vs pescado o carne… radicales libres, hidrogenación, polímeros y tóxicos (propiedades humectantes)… malo, muy malo. Termómetro de sonda (Termopar o termocupla) • Son económicos, intercambiables, tienen conectores estándar y son capaces de medir un amplio rango de temperaturas. Su principal limitación está en la exactitud, pues es fácil obtener errores del sistema cuando se trabaja con precisiones inferiores a un grado Celsius. • De todos los termómetros para alimentos, los termocuplas son los más veloces en medir e indicar la temperatura final, en 2 a 5 segundos. La temperatura se lee numéricamente en una pantalla digital. • Se pueden calibrar para mayor precisión Termómetro de sonda (Termopar o termocupla) • Como estos termómetros son muy veloces, la temperatura se puede verificar rápidamente en varios lugares para tener la seguridad de que los alimentos se han cocido adecuadamente. Esto es especialmente útil cuando se cuecen alimentos de gran tamaño como asados o pavos enteros, donde se recomienda verificar la temperatura en distintos lugares. Las sondas finas de estos termómetros también se prestan para verificar la temperatura de alimentos de poco grosor como son las croquetas de carne molida, las chuletas de cerdo y las pechugas de pollo. Termómetro de sonda (Termopar o termocupla) • Lectura más rápida • Bueno para medir la temperatura de alimentos de poco o mucho grosor • No está diseñado para permanecer en los alimentos durante la cocción • Se pueden calibrar • Más caros y no se encuentran con facilidad en las tiendas Escalas de temperatura Escalas de temperatura Métodos de calibración • Existen dos métodos de calibrar los termómetros para alimentos. Un método consiste en la inmersión en agua helada, el otro en agua hirviendo. Muchos de los termómetros para alimentos (varilla) tienen una tuerca de calibración, debajo de la cabeza, que puede ser ajustada. Métodos de calibración • Existen métodos de laboratorio con descripciones: • CEM-TH-001 Calibración de termómetros digitales (RTD, termopar, termistor, etc.). • CEM-TH-004 Calibración de termómetros de líquido en vidrio, de inmersión parcial. • CEM-TH-002 Calibración de termómetros de radiación (Infrarrojos o laser). • ASME B40.200 Calibración de termómetros bimetálicos. Métodos de calibración… agua helada Métodos de calibración… agua hirviendo Métodos de calibración • Aún cuando no se pueda calibrar el termómetro para alimentos, se recomienda probar su precisión mediante uno de estos dos métodos. • Por ejemplo, si el agua hierve a 100 ºC y el termómetro lee 101.11 ºC en el agua hirviendo, está leyendo 0.11 ºC más alto. Por lo tanto, se debe deducir 0.11 ºC de la temperatura que lee ese termómetro para saber la temperatura exacta del alimento. • Las croquetas de carne molida se deben de cocer hasta alcanzar 71.11 ºC para que no sean peligrosas para la salud. Si el termómetro lee 0.11 ºC más alto, para obtener la temperatura exacta en las croquetas se debe añadir 0.11 ºC a la temperatura deseada, esto significa que las croquetas deben cocinarse hasta alcanzar una temperatura de 71.22 ºC Métodos de calibración • Calibración de otros termómetros? • mirar infrarrojo! Medidores de flujo Instrumentos de control de caudal Medidores de flujo • ¿Qué son los medidores de flujo? • Un flujometro es un instrumento que se usa para medir el caudal lineal, no lineal, de masa o volumétrico de un líquido o gas… las opciones son abundantes • Caudal es la cantidad de fluido que circula a través de una sección de una tubería, también se llama gasto. Razones por las que usar un flujómetro • Agroindustria transporta líquidos y gases por tuberías. • Leche, suero, agua, cerveza, jugos de cítricos, vapor, CO2, … regularmente líquidos y gases. Se necesita saber cuánto de “aquello” pasa por la tubería en un determinado tiempo, así yo conozco su volumen. Tipos de flujómetros • Flujómetros Coriolis • Flujómetros de presión diferencial • Flujómetros de engranajes • Flujómetros electromagnéticos • Flujómetros de turbina tangencial Flujómetros Coriolis • Los medidores de caudal de este tipo se fabrican con dos diseños, de manguera sencilla y de un par de mangueras paralelas. El modo en que estos medidores obtienen los valores del flujo de masa de líquidos o gases es mediante una oscilación que se introduce a la o las mangueras, según el diseño, a una frecuencia de referencia que varía según los cambios que se presenten en el caudal de la masa. • El funcionamiento de los flujómetros Coriolis se basa en la segunda ley de movimiento de Newton y es uno de los instrumentos más precisos para medir la masa de los fluidos tanto en estado líquido como gaseoso ya que ofrecen datos con diferentes parámetros de masa, densidad y temperatura. El uso de dispositivos de este tipo se encuentra principalmente en instalaciones de tratamiento de agua, en farmacéutica, en instalaciones nucleares, en medición de transferencia de custodia y de gas natural. Flujómetros de presión diferencial • Esta clase de medidores de caudal basan su funcionamiento en la medición de la presión para determinar la velocidad del caudal. • Son adecuados para emplearse en aplicaciones en las que es necesario tener un tiempo de respuesta veloz y donde no se desea tener partes móviles. • Son de gran exactitud, además admiten configuraciones de calibración de salida y tamaño múltiple y pueden utilizarse tanto para medir agua como gases, sin embargo, no son útiles para hacer la medición de otras partículas. Flujómetros de engranajes • Se caracterizan por ofrecer una alta precisión. Funcionan mediante rotores ovalados encajados para girar con el paso del líquido y gracias a los materiales utilizados para su fabricación son altamente resistentes soportando incluso ser instalados en ambientes muy agresivos. • Una ventaja de los flujómetros de engranajes es que su medición es independiente a la viscosidad de los fluidos a medir, por lo que se puede trabajar con fluidos de gran viscosidad, sin embargo, al medir el caudal de fluidos de baja viscosidad su nivel de precisión puede verse ligeramente disminuido. Flujómetros para líquidos • ¿Cuál es el líquido que se está midiendo con el flujómetro o medidores de flujo (leche, agua, etc.)? • ¿Necesita que el flujometro ejecute medición de caudal o totalización? • Si el líquido no es agua, ¿cuál es la viscosidad del líquido? • ¿Está limpio el fluido? • ¿Necesita una visualización local en el flujómetro o necesita una salida de señal electrónica? Flujómetros para líquidos • ¿Cuál es el gasto mínimo y máximo para el flujometro? • ¿Cuál es la presión de proceso mínima y máxima? • ¿Cuál es la temperatura de proceso mínima y máxima? • ¿Es el fluido químicamente compatible con las partes húmedas del flujometro? • Si esta es una aplicación de proceso, ¿cuál es el tamaño de la tubería? Flujómetros para líquidos • Factores intangibles: familiaridad del personal de la planta, su experiencia con calibración y mantenimiento, disponibilidad de repuestos, e historial de tiempo promedio entre fallas, etc., en el sitio de la planta en particular. • Calcular el costo de la instalación: en lugar de seleccionar un sensor que tendrá un desempeño correcto, se intenta justificar el uso de un dispositivo sólo porque es menos costoso. Compras "económicas" pueden ser las instalaciones más costosas. Caudalímetro portátil ultrasónico • Auditorías, revisión de sistemas, verificación de bombas, evaluación/prueba de calentadores, detección de fugas, determinación de tamaño de filtros… etc • Muy útil en agua Caudalímetro portátil ultrasónico Caudalímetro fijo ultrasónico • Se adapta a muchos diámetros de tubo sin importar el material • Muy útil en agua • Temperaturas frías o calientes Medidores (sensores) de nivel en líquidos • El Sensor de nivel es un dispositivo electrónico que mide la altura del material, generalmente líquido, dentro de un tanque u otro recipiente. • Se dividen en dos tipos principales. Los sensores de nivel de punto se utilizan para marcar una altura de un líquido en un determinado nivel prestablecido. Generalmente, este tipo de sensor funciona como alarma, indicando un sobre llenado cuando el nivel determinado ha sido adquirido, o al contrario una alarma de nivel bajo. • Los sensores de nivel continuos son más sofisticados y pueden realizar el seguimiento del nivel de todo un sistema. Estos miden el nivel del fluido dentro de un rango especificado, en lugar de en un único punto. Preguntas clave que se deben hacer antes de seleccionar un sensor de medición de nivel • ¿Está midiendo un líquido o un sólido?¿Necesita un sensor de nivel de agua? • ¿Cuales son la temperatura de la aplicación y rangos de presión? • ¿Se requiere nivel de punto o medición continua? • ¿Qué rango de medición de nivel se necesita? • ¿El material medido es conductor de electricidad? • ¿Se acumulará la capa de material en las superficies? • ¿Se producen turbulencias, espuma, o vapor en la superficie del líquido? • ¿Va a necesitar medición de nivel a contacto o sin contacto? • ¿Qué tipo de salida necesitamos, analógica, display digital, ….etc? materiales secos a granel, como granos, gránulos, polvo • Materiales secos a granel, como granos, gránulos, polvo, café, leche en polvo, balanceados…. uso el tolvas o tanques de almacenamiento de sólidos. • No partes móviles, resistencia de cargas electrostáticas generadas Preguntas antes de seleccionar un equipo • Temperatura interna • Abrasión • Cargas electrostáticas • Ambientes polvorientos • Apelmazamiento y humedad variable • Medidores de nivel en gases • Gas licuado • Nivel se mide en presión y/o nivel… por contacto. Si no se usa presión/contacto debe ser un sensor por ultrasonido. pilas con la válvula de cierre • Uso el depósitos esféricos o cilíndricos Medidores de presión • Presión de los gases utilizados durante el llenado de bebidas. • Medición continua de gas cuando este se produce • Otros gases para envasado (N y CO2)… Argón, helio, óxido nitroso… etc. Presión • Un líquido contenido en un recipiente ejerce fuerzas contra las paredes de éste. Para describir la interacción entre el líquido y las paredes conviene introducir el concepto de presión, que se obtiene dividiendo la fuerza entre el área sobre la cual actúa la fuerza • Presión = fuerza / área • Unidades SI: Pascales = Newton / m2 Presión • Las unidades de presión son muy variadas. En el SI de unidades es el Pascal (Pa), en química se usa el mm de Hg, al que se llama también torr (en honor a Torricelli) y la atmósfera (atm). El problema del Pascal es que es una unidad muy pequeña para los valores habituales de presión en los fluidos, es por eso que se utilizan otras. • 1atm = 101.300 Pa • 1bar = 100 Pa • En la industria se usa el kp/cm2. Cuando alguien dice que la presión de un neumático es de “ 5 libras (2 kilos)” se está refiriendo a esta unidad, el kp/cm2, (kp/cm2 = 98.000 Pa). Esta forma de expresar la presión es incorrecta, pero casi todo el mundo la usa Manómetros • Eugéne Bourdon (1808 - 1884) hace más de siglo y medio aportó a la ciencia y la industria uno de los artículos más utilizados en estas áreas. El tubo de Bourdon o manómetro es de suma importancia gracias a la precisión en la medición de presión. Manómetros • La digitalización se impone cada vez más en el ámbito industrial. • Los manómetros mecánicos mantienen su posición dominante y se venden incluso cada vez más. • Seguridad y rentabilidad. Los manómetros indican de manera fiable y segura la presión actual del proceso sin energía auxiliar. Incluso en caso de avería del suministro de corriente eléctrica el usuario puede consultar los valores in situ. Además, los manómetros son mucho más económicos que las versiones mecatrónicas o electrónicos. Manómetros • El más habitual es el manómetro tubular, dotado con un tubo circular o espiral que se deforma proporcionalmente con una variación de la presión. Este movimiento se transmite mediante un tirante y un mecanismo a una aguja para permitir la lectura. El manómetro de membrana dispone de una membrana flexible fijada en el borde de la conexión. • Una variante especial es el manómetro de cápsula o fuelle con un elemento sensible de dos o tres membranas soldadas en el borde. El trayecto doble permite la medición de presiones muy bajas. Criterios de selección de un manómetro • Se aplican todos los sistemas para la medición de presión relativa, diferencial y absoluta y sus características se detallan en la normativa del país que los construye. • El rango de medición es el criterio más tangible. Criterios de selección de un manómetro • Para rangos entre 1 mbar hasta 600 mbar se aplican habitualmente manómetros de cápsula y para rangos entre 2,5 mbar y 25 bar se usan manómetros de membrana. • Los manómetros de muelle tubular (también tubo Bourdon) son los más utilizados y cubren los rangos entre 0,6 bar hasta 1.600 bar. Presiones superiores, como en calderas de vapor se en la industria de procesos comunes de agroindustria. Criterios de selección de un manómetro • Otro criterio decisivo es el fluido a medir. • En este sentido el mánometro más universal es el manómetro de membrana. Los manómetros de muelle tubular no son aptos para medios de alta viscosidad o cristalizantes por su propensidad de obturar. Los manómetros de cápsula son muy finos y deben aplicarse solo con gases o vapor. Un medio líquido en la cápsula afectaría el resultado debido a su peso propio. Criterios de selección de un manómetro • El material que entra en contacto con el medio es otro factor de selección. • Para sustancias no agresivas y no corrosivas se puede utilizar manómetos económicos pero en caso de medios agresivos con peligro de corrosidad se debe aplicar versiones de acero inoxidable 316. Criterios de selección de un manómetro • Los manómetros de membrana se suministran también con recubrimientos de oro o platino en función del medio del proceso. • Los manómetros en la industria de están sometidos también a una elevada cantidad de cargas dinámicas. Por eso se les exige una máxima robustez y larga vida útil. Por supuesto deben indicar la presión con la máxima exactitud. La norma de construcción establece clases entre 0,1% hasta 4,0% que indican los límites de error del rango de medición. La exactitud más común en la industria de proceso varía entre 1,0% y 1,6%. Criterios de selección de un manómetro • El diámetro nominal (DN) del manómetro es un indicador de la calidad de lectura y además es estrechamente interrelacionado con la exactitud de indicación. • La regla de oro: Para una mejor exactitud de indicación, más grande debe ser el diámetro de la esfera para permitir la resolución adecuada de la lectura de la aguja. Una exactitd de 1,0% requiere un diámetro mínimo de 63 mm. Seguridad de manómetros • Para aplicaciones con medios críticos o en condiciones adversas se necesitan manómetros con diseño de seguridad. Los manómetros de seguridad según normativa (marcado con una S -pilas ahí- en el interior de un circulo) disponen de una pared divisoria a prueba de rotura entre mecanismo y mirilla y un disco de seguridad. • En caso de avería (si revienta el muelle tubular), esta pared divisoria dirige la energía del estallido hacia la parte posterior del instrumento. La mirilla frontal (cristal de seguridad laminado) se mantiene intacta. • Este sistema protege el personal alrededor del instrumento, sobre todo si un usuario se encuentra precisamente en este momento delante del manómetro para realizar una lectura. Seguridad de manómetros • En aplicaciones con fuertes vibraciones que podrían dañar o incluso destrozar el elemento sensible se debe montar un manómetro con relleno de líquido. Este líquido, normalmente glicerina, amortigua las oscilaciones de los procesos y las vibraciones que actúan sobre todo sobre la aguja y permiten una lectura correcta. Además el líquido facilita una lubricación de los componentes mecánicos que aumenta la vida útil del manómetro. Manómetros especiales: con membrana y cámara seca para aplicaciones en el sector alimentario • Para la medición de la presión en industria alimenticia se aplica normalmente un separador especial para realizar la transmisión de los valores de presión hacia el instrumento. Estos separadores disponen de un líquido de transmisión específico para no dañar el medio. • Sin embargo, en algunos casos esta solución no es la óptima ya que una rotura de la membrana y un escape de dicho líquido puede conllevar riesgos del producto y provocar costosas paradas de producción. Un manómetro especial realiza esta transmisión de los valores de presión mediante una membrana seca. Manómetros especiales: con membrana y cámara seca para aplicaciones en el sector alimentario • En procesos de producción de alimentación, farmacéutica y productos biotecnológicos, la seguridad para el usuario ocupa una categoría primordial. Una instrumentación fiable y precisa es imprescindible para una producción de calidad y por lo tanto tiene que cumplir una variedad de requisitos y normas técnicas y legales. • Las partes en contacto con el medio, por ejemplo, tienen que fabricarse en acero inoxidable Cromo níquel de alta calidad. Las cajas de los manómetros suelen ser también en acero inoxidable ya que en muchos procesos se efectúa periódicamente una limpieza exterior. La rugosidad de las superficies debe cumplir los estándares del sector. Manómetros especiales: con membrana y cámara seca para aplicaciones en el sector alimentario • El manómetro debe ser es óptimo para procesos de elevada seguridad en la industria alimentaria debido a su “celda seca” de medición que elimina el riesgo de contaminación por el líquido de transmisión. Además, es el único instrumento que ofrece un control de muelle incorporado. La rotura de una membrana activa una alarma visual en la esfera y una segunda barrera mantiene el proceso cerrado. Métodos de calibración • Se recomienda calibrar por año. Se necesita laboratorio con normativa ISO 17025 normalmente se usa el método normalizado NTE INEN 1 825 • Significa establecer una relación entre valores e incertidumbres de medida, obtenidos mediante patrones de medida con exactitudes muy elevadas. A partir de estas informaciones se establece una relación que permita obtener un resultado de medida mediante una indicación. Calibración de manómetros • La calibración manómetro consiste en la comparación de un patrón con el manómetro mediante un método validado y acreditado. • Se recibe certificados de calibración… ISO 41 SERVICIO DE ACREDITACIÓN ECUATORIANO CERTIFICADO DE ACREDITACION METROLABS.A. ^ GUAYAQUIL - ECUADOR Se encuentra acreditado por el Servicio de Acreditación Ecuatoriano en cumplimiento con los requisitos establecidos en la: Norma N T E - INEN I S O / I E C 17025:2006 " R e q u i s i t o s generales para la competencia de los laboratorios de Ser\'!C¡o de Acreditación Ecuatoriano Acreditación ensayo y calibración", equivalente a la Norma I S O / I E C 17025:2005. S A E L C 07-009 Esta acreditación demuestra la competencia técnica para la ejecución de las calibraciones conforme se detalla en el Alcance de Acreditación *, que se realizan en las localizaciones identificadas en el mismo. L A B O R A T O R I O D E CALIBRACIÓN /& f o ¿ c Mgs. Carlos Echeverría Cueva D I R E C T O R E J E C U T I V O (E) S E R V I C I O D E ACREDITACIÓN E C U A T O R I A N O ATORIANOSERVICIODEACREDITAC ACREDITACIÓN INICIAL: 2007/12/19 RENOVACIÓN 2: 2016/06/30 AMPLIACIÓN: 2018/05/28 EXPIRA 2012/12/18 (Oficio N^ SAE-DE 16-335) EXPIRA 2021/06/29 ( Resolución N^ SAE-ACR-0100-2018 ) EXPIRA 2021/06/29 La acreditación está condicionada al cumplimiento continuo por parte del laboratorio con los requisitos de acreditación, por lo que la vigencia del presente certificado de acreditación debe ser constatada en la página web del SAE, www.acreditacion.gob.ee El S A E e s firmante de los A c u e r d os de Reconocimiento Mutuo firmado entre Organismos Nacionales de Acreditación con l A A C e i L A C * El presente certificado solo tiene validez con su correspondiente Alcance de Acreditación (el cual ha sido modificado mediante la Resolución N" SAEACR-0100-2018) *Este certificado reemplaza al certificado N" OAE LC C 07-009 y SAE LC 18-003. \ Ley del Sistema Ecuatoriano de la Calidad Art. 21 FPO1105R03 " \ ^.^ RVlCtODEACREDITACIONECUATORIANOSERVICtODEA - 18038/LC023/18.05.28 SERVICIO DE ACREDITACIÓN ECUATORIANO - SAE ALCANCE DE ACREDITACIÓN METROLAB S.A. Sector Calibración Ciudadela la FAE Mz. 4, solar 5-2 (5 A) • Teléfono: 04 229 0730 • E-mail: [email protected] Guayaquil-Ecuador Certificado de Acreditación Nº: Actualización Nº: Resolución Nº: Vigencia a partir de: Acreditación Inicial: Responsable(s) Técnico(s): 09 SAE-ACR-100-2018 2018-05-28 2007-12-19 Ing. Juan Cruz Está acreditado por el Servicio de Acreditación Ecuatoriano (SAE) de acuerdo con los requerimientos establecidos en la Norma NTE INEN ISO/IEC 17025:2006 R a aa a a ab a a a ba , C Generales de Acreditación para laboratorios de ensayo y calibración (CR GA01), Guías y Políticas del SAE en su edición vigente, para las siguientes actividades: CATEGORÍA 0: Calibraciones en el Laboratorio Permanente ÁREA DE CALIBRACIÓN: FLUIDOS – Presión MAGNITUD Y SUBMAGNITUD Presión Relativa Neumática CAMPO DE MEDIDA INCERTIDUMBRE (*) (69 a 207) kPa (10 a 30) psi 0,059 kPa 0,008 6 psi (69 a 1 379) kPa (10 a 200) psi 0,12 kPa 0,017 psi INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS INS 5.4.2.2.b Manómetros Método de Referencia: NTE INEN 1825:1998 SECCIÓN II,NUMERAL 12 (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. Esta incertidumbre corresponde a la “Capacidad de Medición y Calibración (CMC) del laboratorio CATEGORÍA 0: Calibraciones en el Laboratorio Permanente ÁREA DE CALIBRACIÓN: MECANICA – Masa MAGNITUD Y SUBMAGNITUD Masa CAMPO DE MEDIDA 1 mg 2 mg 5 mg 10 mg 20 mg 50 mg 100 mg 200 mg INCERTIDUMBRE (*) ± 0,008 4 mg ± 0,008 4 mg ± 0,008 4 mg ± 0,008 7 mg ± 0,008 7 mg ± 0,009 1 mg ± 0,009 6 mg ± 0,010 mg INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS INS 5.4.2.3 Pesas de Clase F2 según OIML-R111 o inferiores Método de Referencia: CEM ME-007:2008 INS 5.4.2.3 La versión aprobada y más reciente de este documento puede ser revisada en el web www.acreditacion.gob.ec F PA01 01 R02 Página 1 de 5 Servicio de Acreditación Ecuatoriano Alcance de Acreditación Nro. SAE LC 18-003 METROLAB S.A. MAGNITUD Y SUBMAGNITUD CAMPO DE MEDIDA 500 mg 1g 2g 5g 10 g 20 g 50 g 100 g 200 g 500 g 1 000 g INCERTIDUMBRE (*) ± 0,011 mg ± 0,013 mg ± 0,015 mg ± 0,018 mg ± 0,022 mg ± 0,026 mg ± 0,031 mg ± 0,051 mg ± 0,10 mg ± 0,85 mg ± 0,96 mg 2 000 g 5 000 g ± 9,2 mg ± 9,8 mg 10 000 g 20 000 g 25 000 g ± 82 mg ± 87 mg ± 87 mg Masa INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS Pesas de clase F1 según OIMLR111 o inferiores Método de Referencia: CEM ME-007:2008 INS 5.4.2.3 Pesas de Clase F2 según OIMLR111 o inferiores Método de Referencia: CEM ME-007:2008 INS 5.4.2.3 Pesas de clase M1 según OIMLR111 o inferiores Método de Referencia: CEM ME-007:2008 (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. E a ince id mb e co e onde a la Ca acidad de Medici n Calib aci n (CMC) del labo a o io CATEGORÍA 0: Calibraciones en el Laboratorio Permanente ÁREA DE CALIBRACIÓN: FLUIDOS - Volumen MAGNITUD Y SUBMAGNITUD CAMPO DE MEDIDA INCERTIDUMBRE (*) INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS Volumen 20 ul 50 ul 100 ul 200 ul 500 ul 1 000 ul 2 ml 5 ml 10 ml ± 0,11 ul ± 0,11 ul ± 0,11 ul ± 0,11 ul ± 0,13 ul ± 0,18 ul ± 0,31 ul ± 0,72 ul ± 1,4 ul INS 5.4.2.5 Pipetas Automáticas, Método de Referencia: NTE INEN-ISO 8655-6: 2014 Volumen 20 ml 50 ml 100 ml 200 ml Volumen ( 0,01 200) ( 10 1 000) ( 100 5 000) ± 4,8 ul ± 12 ul ± 24 ul ± 48 ul ± 0,000 52 ml ± 0,003 2 ml ± 0,037 ml INS 5.4.2.5 Buretas tipo pistón, Dilutores y Dispensadores Método de Referencia: NTE INEN - ISO 8655-6:2014 INS 5.4.2.6 Recipientes volumétricos: Matraces, pipetas, balones, probetas, buretas, picnómetros, trampa de agua, conos Imhoff, tubos de centrifuga, de material vidrio o plásticos. Método de Referencia: La versión aprobada y más reciente de este documento puede ser revisada en la página web www.acreditacion.gob.ec F PA 01 01 R02 Página 2 de 5 Servicio de Acreditación Ecuatoriano Alcance de Acreditación Nro. SAE LC 18-003 METROLAB S.A. MAGNITUD Y SUBMAGNITUD CAMPO DE MEDIDA INCERTIDUMBRE (*) INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS NTE INEN 1211:2015 (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. E a ince id mb e co e onde a la Ca acidad de Medici n Calib aci n (CMC) del laboratorio CATEGORÍA 0: Calibraciones en el Laboratorio Permanente ÁREA DE CALIBRACIÓN: TEMPERATURA y HUMEDAD - Temperatura MAGNITUD Y SUBMAGNITUD CAMPO DE MEDIDA INCERTIDUMBRE (*) (-30 a 140) ºC ± 0,32 ºC (-30 a 140) ºC ± 0,38 ºC (-30 a 140) ºC ± 0,37 ºC (-30 a 140) ºC ± 0,62 ºC Temperatura Temperatura INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS INS 5.4.2.11 Termómetro Digital con resolución 0,01 C Método de Referencia: CEM-TH-001:2008 INS 5.4.2.12 Termómetro de líquido en vidrio, de inmersión parcial con resolución 0,05 C Método de Referencia: CEM-TH-004:2008 INS 5.4.2.14 Termómetro Bimetálico con e c 0,5 C Método de Referencia: ASME B40.200:2008 INS 5.4.2.13 Termómetro de Radiación con e c 0,01 C Método de Referencia: CEM-TH-002:2008 (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. Esta ince id mb e co e onde a la Ca acidad de Medici n Calib aci n (CMC) del labo a o io CATEGORÍA 1: Calibraciones in situ ÁREA DE CALIBRACIÓN: FLUIDOS – Presión MAGNITUD Y SUBMAGNITUD Presión Relativa Neumática CAMPO DE MEDIDA INCERTIDUMBRE (*) (70 a 207) kPa (10 a 30) psi 0,42 kPa 0,061 psi (70 a 1 380) kPa (10 a 200) psi 2,14 kPa 0,31 psi INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS INS 5.4.2.2.a Manómetros Método de Referencia: NTE INEN 1825:1998 SECCIÓN II, NUMERAL 12 (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. Esta ince id mb e co e onde a la Ca acidad de Medici n Calib aci n (CMC) del labo a o io La versión aprobada y más reciente de este documento puede ser revisada en la página web www.acreditacion.gob.ec F PA 01 01 R02 Página 3 de 5 Servicio de Acreditación Ecuatoriano Alcance de Acreditación Nro. SAE LC 18-003 METROLAB S.A. CATEGORÍA 1: Calibraciones in situ ÁREA DE CALIBRACIÓN: MECANICA – Masa MAGNITUD Y SUBMAGNITUD Masa CAMPO DE MEDIDA INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS INCERTIDUMBRE (*) 0,1 g a 220 g ± 0,11 mg 0,1 g a 2 100 g ± 1,2 mg 0,1 g a 10 500 g ± 12 mg 0,1 g a 205 kg ± 0,12 g 0,1 g a 500 kg ± 1,4 g INS 5.4.2.1 Instrumento de pesar de funcionamiento no automático (Balanzas) Método de Referencia: NTE INEN-OIML R76-1: 2013 NUMERAL 3 ANEXOS A.4.4.1., A.4.7. y A.4.10 (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. Esta ince id mb e co e ponde a la Capacidad de Medici n Calib aci n (CMC) del labo a o io CATEGORÍA 1: Calibraciones in situ ÁREA DE CALIBRACIÓN: TEMPERATURA y HUMEDAD – Temperatura MAGNITUD Y SUBMAGNITUD CAMPO DE MEDIDA INCERTIDUMBRE (*) (-30 a 140) ºC ± 0,37 ºC (-30 a 140) ºC ± 0,38 ºC (-30 a 140) ºC ± 0,37 ºC Temperatura (-30 a 140) ºC ± 0,62 ºC INSTRUMENTOS A CALIBRAR Y PROCEDIMIENTOS INS 5.4.2.11 Digi al c e l ci 0,01 ºC Método de Referencia: CEM-TH-001:2008 INS 5.4.2.12 Termómetro de líquido en vidrio, de i e i a cial c e l ci 0,05 C Método de Referencia: CEM-TH-004:2008 INS 5.4.2.14 Te e Bi e lic c e l ci 0,5 ºC Método de Referencia: ASME B40.200:2008 INS 5.4.2.13 Termómetro de Radiación con e l ci 0.01 C Método de Referencia: CEM-TH-002:2008 Te e (*) La incertidumbre corresponde a una probabilidad de cobertura de aproximadamente el 95 %, según la GUM. Esta incertidumbre co e ponde a la Capacidad de Medici n Calib aci n (CMC) del labo a o io La versión aprobada y más reciente de este documento puede ser revisada en la página web www.acreditacion.gob.ec F PA 01 01 R02 Página 4 de 5 Unidad 2 Transferencia de calor • La transmisión o transferencia de calor se define como el paso natural de energía térmica desde un cuerpo a mayor temperatura a otro de menos nivel térmico. • Desde el punto de vista termodinámico interesa, básicamente, la transferencia de energía global, hacia o desde un sistema (calor, trabajo, o cualquier otra forma). Por ejemplo en el estudio de ciclos se está interesado en la energía calorífica que va al sistema, el trabajo, y la eficiencia resultante. Transferencia de calor • No importa el tiempo o diferencia de temperaturas requeridos para llevar a cabo la transferencia de energía. Por su parte, en transmisión de calor se plantean interrogantes tales como: • ¿Cuál debe ser la diferencia de temperaturas para la transferir un determinado flujo de calor? • ¿En unas condiciones dadas cuanto tiempo se requiere para la transmisión de una energía determinada? • ¿Qué potencia se transmite en un sistema? • ¿Cuál debe ser la superficie de intercambio térmico a disponer para la absorción o cesión de una potencia calorífica? • ¿Cuál es el campo de temperaturas asociado a un sistema en unas condiciones conocidas? Transferencia de calor • El calor se transmite por?? Equipos de transferencia de calor. • Evaporador, intercambiados • Calentador, enfriador • Refrigerador, condensador • Rehervidor, caldera Equipos de transferencia de calor. • Geometría (tubo, plato, superficie extendida) • Flujo (paralelo, contracorriente y cruzado) Caldero, caldera • Una caldera es una máquina diseñada para producir vapor a partir de agua a temperatura ambiente, mediante la acción del calor, logrando una temperatura superior a la de la de ebullición del agua y presión mayor que la atmosférica. Caldero, caldera • Una caldera es un intercambiador de calor en el que la energía se aporta generalmente por un proceso de combustión, o también por el calor contenido en un gas que circula a través de ella. • En ambos casos, el calor aportado se transmite a un fluido, generalmente agua, que se vaporiza o no (según la temperatura y presión de diseño), y se transporta a un equipo consumidor, en el que se cede esa energía. • Según por donde discurran los humos de combustión y por dónde lo haga el agua, las calderas se clasifican en: Pirotubulares (carcasa y tubos) • Según que el combustible: sólido, líquido o gaseoso, los gases de combustión son obligados a pasar por el interior de unos tubos que se encuentran sumergidos en el interior de una masa de agua. • Diesel, Bunker, GLP, leña…Norma ASME Sección I Edición 2017 • Todo el conjunto, agua y tubos de gases, se encuentra rodeado por una carcasa exterior. • Los gases calientes al circular por los tubos ceden el calor, el cual se transmite a través del tubo pasando al agua, que se calienta, al mismo tiempo que la parte del agua más próxima a los tubos se vaporiza. • La presión de trabajo no excede de 29 kg/cm2 y la máxima producción de vapor suele ser del orden de 25t/h. Pirotubulares (carcasa y tubos) • En este tipo de caldera el humo caliente procedente del hogar circula por el interior de los tubos, cambiando de sentido en su trayectoria, según el número de pasos que tenga la caldera, hasta salir por la chimenea. • El calor liberado en el proceso de combustión es transferido a través de las paredes de los tubos al agua que los rodea, quedando todo el conjunto encerrado dentro de una envolvente o carcasa. • A través de este recorrido, ceden gran parte de su calor al agua, vaporizándose parte de esta agua y acumulándose en la parte superior del cuerpo en forma de vapor saturado. • Esta vaporización parcial del agua es la que provoca el aumento de la presión del interior del recipiente y su visualización en el manómetro. Acuotubulares • Normalmente en la industria se utilizan las calderas de vapor acuotubulares funcionando a presiones inferiores a 64 kg/cm2 y temperaturas inferiores a 450ºC. • La diferencia principal entre este tipo de calderas y las pirotubulares es el modo en que circulan los fluidos por el interior. En el caso de las acuotubulares, es el agua o la mezcla agua-vapor la que circula por el interior de los tubos, circulando los gases entre éstos y la carcasa exterior. En las calderas pirotubulares ocurre al contrario. • Haciendo referencia a calderas con capacidades de vaporización desde 3t/h hasta 100t/h, se pueden distinguir dos tipos: compactas y no compactas Acuotubulares • Por dentro de tubos de una caldera acuotubular circula el agua y la mezcla de agua y vapor. • Por fuera de los tubos de una caldera acuotubular, generalmente en flujo cruzado, intercambian calor los humos productos de la combustión. • En este tipo de calderas además el hogar (recinto donde se produce la combustión) está conformado por paredes de tubos por dentro de los cuales circula agua que se convertirá en vapor. • El vapor o agua caliente se genera dentro de estos tubos. Acuotubulares • Existen dos tipos de agrupaciones de tubos, de subida y de bajada que se comunican entre sí en dos domos. • En este tipo de caldera el humo caliente procedente del hogar circula por el interior de los tubos, cambiando de sentido en su trayectoria, según el número de pasos que tenga la caldera, hasta salir por la chimenea. • El calor liberado en el proceso de combustión es transferido a través de las paredes de los tubos al agua que los rodea, quedando todo el conjunto encerrado dentro de una envolvente o carcasa. • A través de este recorrido, ceden gran parte de su calor al agua, vaporizándose parte de esta agua y acumulándose en la parte superior del cuerpo en forma de vapor saturado. • Esta vaporización parcial del agua es la que provoca el aumento de la presión del interior del recipiente y su visualización en el manómetro. Sistema de caldero • Quemador: sirve para mezclar el combustible con aire y quemarlo. • Hogar: alberga el quemador en su interior, y en él se realiza la combustión del combustible y la generación de los gases calientes. • Tubos de intercambio de calor: el flujo de calor desde los gases hasta el agua tiene lugar a través de su superficie. También en ella se generan las burbujas de vapor. • Separador líquido-vapor: es necesario para separar las gotas de agua líquida en suspensión en la corriente de vapor. • Economizador: es un equipo de intercambio de calor para precalentar el agua líquida con los gases aún calientes, antes de alimentarla a la caldera. • Chimenea: es la vía de escape de los humos y gases de combustión después de haber cedido calor al fluido. • Carcasa: contiene el hogar y el sistema de tubos de intercambio de calor. Medidas de eficiencia • Reducción de las pérdidas de calor • Defectos en el aislamiento térmico. • Fugas por bridas, prensas de válvulas, etc • Funcionamiento correcto del sistema de recuperación de condensados • Temperatura de entrada del agua Intercambiador de calor de tubos concéntricos • Los intercambiadores de calor de tubos concéntricos o doble tubo son los más sencillos que existen. Están constituidos por dos tubos concéntricos de diámetros diferentes. Uno de los fluidos fluye por el interior del tubo de menor diámetro y el otro fluido fluye por el espacio anular entre los dos tubos. • Hay dos posibles configuraciones en cuanto a la dirección de los fluidos: a contracorriente y en paralelo. A contracorriente los dos fluidos entran por los extremos opuestos y fluyen en sentidos opuestos; en cambio en paralelo entran por el mismo extremo y fluyen en el mismo sentido. A continuación se pueden ver dos imágenes con las dos posibles configuraciones de los fluidos dentro de los tubos. Intercambiador de calor de tubos concéntricos Configuraciones de los fluidos dentro de los tubos • Flujo paralelo • Flujo contracorriente Flujo paralelo • Existe un flujo paralelo cuando el flujo del tubo interno y el flujo de sector externo ambos fluyen en la misma dirección. En este caso, los dos fluidos entran al intercambiador por el mismo extremo y estos presentan una diferencia de temperatura significativa. Como el calor se transfiere del fluido con mayor temperatura hacia el fluido de menor temperatura, la temperatura de los fluidos se aproximan la una a la otra, es decir que uno disminuye su temperatura y el otro la aumenta tratando de alcanzar el equilibrio térmico entre ellos. • Debe quedar claro que el fluido con menor temperatura nunca alcanza la temperatura del fluido más caliente. Flujo paralelo Flujo contracorriente • Se presenta un contraflujo cuando los dos fluidos fluyen en la misma dirección pero en sentido opuesto. Cada uno de los fluidos entra al intercambiador por los extremos opuestos. Como el fluido que entra con menor temperatura sale en contracorriente del intercambiador de calor en el extremo donde entra el fluido con mayor temperatura, la temperatura del fluido más frío se aproximará a la temperatura de entrada del fluido caliente. Este tipo de intercambiador resulta ser más eficiente que el tipo mencionado anteriormente. En contraste con el intercambiador de calor de flujo paralelo, el intercambiador de contracorriente puede presentar la temperatura más alta en el fluido frío y la más baja temperatura en el fluido caliente una vez realizada la transferencia de calor en el intercambiador. Flujo contracorriente Tipos • Los intercambiadores de calor de tubos concéntricos o doble tubo pueden ser lisos o aleteados. Se utilizan tubos aleteados cuando el coeficiente de transferencia de calor de uno de los fluidos es mucho menor que el otro. Como resultado el área exterior se amplia, siendo ésta más grande que el área interior. • El tubo con aletas transversales representado a continuación, se utiliza cuando la dirección del fluido es perpendicular al tubo. Dirección del fluido perpendicular al tubo • En cambio, cuando la dirección del flujo de los fluidos es paralela al eje de los tubos, el tubo es con aletas longitudinales: Camisa + serpentín Intercambiador de calor de placas Intercambiador de calor de placas Intercambiador de calor de placas • Los Intercambiadores de calor a Placas hacen uso de placas corrugadas dispuestas entre una placa de presión móvil y una placa de presión fija, si bien el parámetro de corrugado dependerá del tipo de fluido, de la presión máxima y de que existan sólidos disueltos en circulación. Sin embargo, es el patrón único de corrugado estampado en cada placa de intercambio el que es capaz de producir una tasa de transferencia térmica más elevada. Intercambiador de calor de placas • Otra de las ventajas del intercambiador de calor a placas es que, dado que casi todo el material se utiliza para intercambiar calor, su capacidad de transferencia efectiva es muy elevada sobre una superficie pequeña. Además, siendo cinco veces más pequeños, presenta la misma capacidad térmica que un intercambiador de casco y tubos. Intercambiador de calor de placas • El total del líquido que pasa a través del intercambiador se divide en partes iguales en función del número de placas que disponga el intercambiador. Cada dos placas se genera un canal de circulación por el que fluye una de esas porciones de líquido. Intercambiador de calor de placas • Gracias a este mecanismo (2x1), y a la corrugación de las placas, se incrementa notablemente la velocidad de circulación creando un flujo turbulento que reduce el riesgo de incrustaciones al tiempo que optimiza el intercambio de calor, de tal forma que el fluido logrará alcanzar el 100% de su temperatura al final del recorrido de cada placa. • Pasteurización?? Aspectos importantes a tener en cuenta respecto al Intercambiador de calor a Placas • Las placas ultra delgadas con alto coeficiente de intercambio de calor son más eficientes. • Los intercambiadores de calor actuales precisan muy poco espacio para su montaje, frente a los antiguos de casco y tubos. • Además, son fáciles de mantener pues en caso de incrustaciones, su desmontaje y limpieza es muy sencillo y rápido. Beneficios • Máxima eficiencia térmica • Unidades compactas: ahorro de espacio, facilidad de mantenimiento y mantenimiento • Máximo tiempo de funcionamiento: menos ensuciamiento, estrés, desgaste y corrosión • Flexible - fácil de adaptar a los requisitos de cambio de servicio Materiales • Stainless: 304 and 304L stainless; 316 and 316L stainless • Exotics: Titanium, Titanium-Palladium, SMO-254, Incoloy 825, Nickel, Hastelloy, Monel, Inconel, Tantalum Aplicaciones • Productos lácteos, alimentos, bebidas, … Especificaciones para alimentos • Rendimiento higiénico superior debido a unas placas desarrolladas específicamente para alimentos y otras aplicaciones higiénicas (compatible con FCM…normas de la FDA) • Tratamiento delicado y rendimiento fiable garantizado por la amplia selección de materiales y patrones para las placas del intercambiador de calor • Configuración flexible y fácil de mantener para una vida útil prolongada • Un diseño específico resistente a las incrustaciones proporciona largos tiempos de funcionamiento • La gran cantidad de placas permite que sea fácilmente ampliable para garantizar una calidad del producto consistente. fácil de desmontar para la inspección, la limpieza y el mantenimiento Torres de enfriamiento de tiro inducido Torres de enfriamiento de tiro inducido Torres de enfriamiento de tiro inducido • Son equipos que basan su funcionamiento en el principio del enfriamiento evaporativo, que se aplica en la industria desde hace más de 100 años. • El enfriamiento evaporativo es un proceso natural que utiliza el agua como refrigerante y que se aplica para transmitir a la atmósfera el calor excedente de diferentes procesos y máquinas térmicas. Torres de enfriamiento de tiro inducido • Incorporan: una superficie de intercambio de calor y masa humedecida mediante un dispositivo de distribución de agua, un sistema de ventilación (natural o forzada) encargado de favorecer y, en su caso, forzar el paso del aire ambiente a través del relleno de intercambio de calor y masa, y diferentes componentes auxiliares tales como una balsa colectora de agua, bomba de recirculación, separadores de gotas e instrumentos de control. Torres de enfriamiento de tiro inducido • Las torres de refrigeración enfrían el agua caliente pulverizándola en forma de lluvia de gotas que caen en un entramado o relleno intercambiador (un conjunto de finas láminas de PVC colocadas de forma específica) donde se refrigeran por medio de una corriente de aire, que fluye en sentido contrario, cayendo el agua ya refrigerada a un depósito que la recoge y que, en su caso será distribuida por un circuito. Torres de enfriamiento de tiro inducido • El aire entra por las aberturas inferiores que se encuentran por encima del depósito de agua y atraviesa la torre de abajo a arriba. Esta entrada de aire puede producirse de forma natural en las torres de tiro natural o de forma forzada a través de ventiladores estratégicamente colocados. Torres de enfriamiento de tiro inducido • La transferencia de calor se produce cuando el agua (a mayor temperatura) y el aire (a menor temperatura) confluyen en el relleno de la torre, en el que tiene lugar el intercambio térmico entre los dos fluídos. Este relleno tiene la finalidad de aumentar la superficie y el tiempo de contacto entre el aire y el agua fomentando la eficiencia del enfriado. Al evaporarse, el agua toma el calor que necesita del resto del agua circulante, enfriándola. Torres de enfriamiento de tiro inducido • En este proceso se evapora aproximadamente un 1% del caudal total de agua por cada 7 ºC de refrigeración. Este agua que sale de la torre evaporada es filtrada a través del llamado "separador de gotas". Este es uno de los elementos más importantes para la seguridad de una torre de refrigeración, ya que evita el riesgo de que agua contaminada por bacterias (Legionella). Reduce de manera eficiente la expulsión de agua a la atmósfera tal como dicta la norma (normativa Ecuador??) • Legionella pneumophila Torres de enfriamiento de tiro inducido • El resto del agua refrigerada se deposita en una balsa que la envía a un circuito que empleará este agua refrigerada en distintas aplicaciones (climatización, unidades de tratamiento de aire, procesos industriales, etc.) • Agua para reutilización Tipos • La diferencia fundamental entre unas y otras radica en la forma en la que introducen el aire en la torre para refrigerar el agua, que puede ser de forma natural o forzada mediante ventiladores. • Tiro natural y tiro inducido Tiro natural • El flujo del aire necesario se obtiene como resultado de la diferencia de densidades, entre el aire más frío del exterior y húmedo del interior de la torre. • Utilizan chimeneas de gran altura para obtener el tiro deseado. Debido a las grandes dimensiones de estas torres se utilizan flujos de agua de más de 200.000 gpm. • Son muy utilizadas en las centrales térmicas. Tiro inducido • En este tipo de torres, el aire se succiona mediante un ventilador situado en la parte superior de la torre. Son las más utilizadas porque resultan más eficientes que otros modelos. Beneficios • Mayor ahorro energético • Requieren menor inversión que las condensadoras de aire • Tienen menor impacto ambiental • Menos impacto acústico • Por qué usarlas en ¿agroindustria? Por qué usarlas en ¿agroindustria? • Uso en instalaciones de aire acondicionado: las torres de enfriamiento son un método eficiente y ecológico se pueden utilizar como mecanismo para enfriar algunos equipos que requieren condensación ya que generalmente los aires acondicionados funcionan con gases y líquidos refrigerantes. • El enfriamiento de agua para el uso en procesos industriales: lo que se busca es generar una transferencia de calor en algún momento de un proceso industrial y para que este sea económico se utiliza una torre de enfriamiento para recuperar el agua, volviendo a recircularla para usarla de nuevo. Este proceso de las torres de enfriamiento es usado ampliamente en agroindustria • Las torres de enfriamiento son de suma importancia para casi todas las aplicaciones industriales que requieren de refrigeración, proporcionando sostenibilidad industrial, ahorro de energía y cuidando del ambiente de los gases que dañan la capa de ozono.