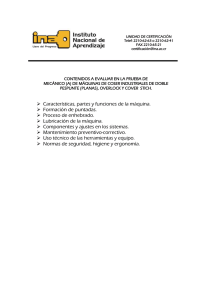

"Año de la lucha contra la corrupción e impunidad" SERVICIO NACIONAL DE ADIESTRAMIENTO EN TRABAJO INDUSTRIAL DIRECCIÓN ZONAL LIMA - CALLAO Proyecto de innovación y/o Mejora Nivel Técnico Operativo ESCUELA/CFP: CONFECCIONES DE PRENDAS DE VESTIR CARRERA: CONFECCIONISTA TEXTIL TÍTULO DEL PROYECTO: PROPUESTA PARA MEJORAR LOS ACCESORIOS EN LA OPERACIÓN DE PESPUNTE EN ESCOTE. AUTOR: Mendoza Ventura Jenifer Doris ASESOR: Flavio Cisneros Martínez. Lima, Perú 2019 1 DEDICATORIA: Este trabajo va dedicado a mis padres y hermana que cada día me motivan para seguir adelante, y a mi centro de estudios SENATI, que me ha podido enseñar de la mano de mis profesores todas las herramientas para poder realizar este proyecto. 2 ÍNDICE CAPÍTULO I GENERALIDADES DE LA EMPRESA 1.1. Razón social………………………………………………………………………..… 9 1.2. Misión, visión, objetivos, valores de la empresa…………………….......................... 9 1.3. Productos, mercados, clientes: ………………………………………………….…… 10 1.4. Estructura de la organización ………………………………………………………... 11 1.5. Otra información relevante de la empresa donde se desarrolla el proyecto………..… 11 1.6. Ubicación Geográfica………………………………………………………………… 11 CAPÍTULO II PLAN DEL PROYECTO DE INNOVACIÓN Y/O MEJORA 2.1. Identificación del problema técnico en la empresa…………………………………. 13 2.2. Objetivos del proyecto de innovación y/o mejora ………………………………….. 20 2.3. Antecedentes del Proyecto de Innovación y/o mejora ……………………………… 20 2.4. Justificación del Proyecto de Innovación y/o mejora ………………………………. 20 2.5. Marco Teórico y Conceptual………………………………………………………... 21 CAPÍTULO III ANÁLISIS DE LA SITUACIÓN ACTUAL 3.1. Diagrama del proceso, mapa del flujo de valor y/o diagrama de Operación actual…………………………………………………………………………… 27 3.2. Efectos del problema en el área de trabajo o en los resultados de la empresa………………………………………………………………………………. 28 3.3. Análisis de las causas raíces que generan el problema………………………………... 28 3 3.4. Priorización de causas raíces. ………………………………………………………. 31 CAPÍTULO IV PROPUESTA TÉCNICA DE LA MEJORA 4.1. Plan de acción de la mejora propuesta………………………………………………. 35 4.2. Consideraciones técnicas, operaciones y ambientales para la implementación de la mejora…………………………………………………………………………………….. 36 4.3. Recursos técnicos para implementar la mejora propuesta …………………………... 36 4.4. Diagrama del proceso, mapa de flujo del valor y/o diagrama de la operación de la situación mejorada ………………………………………………………………………………….. 38 4.5. Cronograma de ejecución de la mejora……………………………………………… 39 CAPÍTULO V COSTOS DE IMPLEMENTACIÓN DE LA MEJORA 5.1. Costo de materiales………………………………………………………………….. 41 5.2. Costo de mano de obra ……………………………………………………………… 41 5.3. Costo de máquinas, herramientas y equipos…………………………………………. 41 5.4. Otros costos de implementación de la mejora ………………………………………. 42 5.5. Costo tal de la implementación de la mejora ………………………………………… 42 CAPÍTULO VI EVALUACIÓN TÉCNICA Y ECONÓMICA DE LA MEJORA 6.1. Beneficio técnico y/o económico esperado de la mejora……………………………… 44 6.2. Relación Beneficio/Costo……………………………………………………………… 44 4 CAPÍTULO VII CONCLUSIONES 7.1. Conclusiones respecto a los objetivos del Proyecto de innovación y/o Mejora………… 47 CAPÍTULO VIII RECOMENDACIONES 8.1. Recomendaciones para la empresa respecto del Proyecto de Innovación y Mejora……. 49 REFERENCIAS BIBLIOGRÁFICAS……………………………………………………. 50 5 DATOS DEL ESTUDIANTE: APELLIDOS Y NOMBRES: Mendoza Ventura Jenifer Doris CODIGO ID: 1142495 ESCUELA: Confecciones de Prendas de Vestir CARRERA: Confeccionista textil INGRESO: 2018 – I0 SEMESTRE: IV TALLER DE PRÁCTICA: D3 TEXTIL S.A.C AREA DE MEJORA: Producción 6 RESUMEN EJECUTIVO El presente trabajo de investigación titulado “PROPUESTA PARA MEJORAR LOS ACCESORIOS EN LA OPERACIÓN DE PESPUNTE EN ESCOTE” cuyo objetivo es encontrar una solución y/o mejora para la problemática que pude observar al realizar mis prácticas en el taller D3 TEXTIL S.A.C. D3 TEXTIL es un taller que está lanzando su propia marca, motivo por el cual busca brindar al cliente productos al 100% abarcando la eficiencia y sobretodo entregando a tiempo la producción. La industria textil en la actualidad ha incrementado considerablemente en los últimos años, debido a la calidad de sus productos y la materia prima, ello va de la mano con el tiempo de trabajo que los operarios le dedican a la elaboración del producto y como estos eliminan los tiempos improductivos. Durante el desarrollo de mis prácticas en el taller D3 TEXTIL S.A.C en el área de producción he identificado los problemas que hay al momento de elaborar el producto y el problema con mayor relevancia es el “pespunte caído en escote” lo cual genera reprocesos impidiendo entregar la producción a tiempo. La propuesta dada a éste problema es poder implementar accesorios nuevos, ya que los accesorios deteriorados suelen dañar la prenda. Esto conllevará a que podamos disminuir el tiempo improductivo y así poder ofrecer un servicio en el tiempo predeterminado y de buena calidad. 7 CAPÍTULO I 8 GENERALIDADES DE LA EMPRESA 1.1. Razón social Número de RUC: 20550321069 Nombre comercial: D3 TEXTIL S.A.C Tipo contribuyente: EMPRESA INDIVIDUAL DE RESP. LTDA Estado de contribuyente: Activo Fecha inicio actividades: 13/08/2019 Actividad comercial: Venta al por mayor de productos textiles, prendas de vestir Dirección legal: ENSENADA- LA ALBORADA (PRO) Distrito/ciudad: PUENTE PIEDRA Provincia: LIMA 1.2. Misión, visión, objetivos, valores de la empresa: 1.2.1. Misión: Nuestra MISIÓN es ofrecer telas de todo tipo de tejido y de excelente calidad para satisfacer las necesidades de nuestros clientes, con agilidad y eficacia en la operación, logrando así el crecimiento y desarrollo económico de la empresa. 1.2.2. Visión: Ser reconocido como una empresa líder en confecciones de prendas de vestir con calidad internacional. 1.2.3. Objetivos: Satisfacer al cliente Proponer precios accesibles 9 Implementar la mejora continua 1.2.4. Valores de la empresa: Responsabilidad, honestidad, disciplina. Honestidad Disciplina 1.3. Productos, mercados, clientes: 1.3.1. Productos: Pantalón, polos, tops, shorts, vestidos, etc. 1.3.2. Mercados: Nacional: o Lima 1.3.3. Clientes: Se fabrica para personas adultas, niños de ambos sexos. 10 1.4. Estructura de la organización GERENTE JEFE DE LÍNEA ÁREA DE CORTE ÁREA DE PRODUCCIÓN 1.5. Ubicación Geográfica 11 CAPÍTULO II 12 PLAN DEL PROYECTO DE INNOVACIÓN Y/O MEJORA 2.1 Identificación del problema técnico en el taller: La empresa D3 TEXTIL S.A.C desarrolla actividades de confección, distribución, de prendas de vestir, ello requiere que la mayor concentración encuentre producción. y dentro En prioridad se del área de base a mi observación dentro de mis prácticas en el taller D3 TEXTIL S.A.C; después de realizar los estudios necesarios, encontré que uno de los problemas con mayor relevancia es el pespunte caído en escote de tops. Este problema ocasiona una considerable cantidad de reproceso y debido a ello un retraso en la entrega de producción. Podemos llamar “reproceso” a aquella operación que se volverá a realizar añadiendo el tiempo que se tomará en poder descoser la operación que se realizó mal, por ende, esto ocasionará una pérdida de tiempo en la producción, esto sin considerar que la prenda se puede dañar, afectando la calidad del producto. La propuesta para mejorar esta problemática no es de alto costo si lo comparamos con la pérdida de tiempo que generan los reproceso, el retraso en la producción y otros factores que iremos detallando en la siguiente investigación. 13 LLUVIA DE IDEAS: 1. Pespunte caído. 6. Falta de calidad. 2. Puntadas saltadas. 7. Falta de piquetes. 3. Prendas manchadas. 8. Falta de habilitadores. 4. Prenda picada por reproceso. 9. Tiempo improductivo. 5. Falta de compromiso del operario. 10. Falta de personal. 11. distracción de los operarios. 12. prendas cortadas de manera asimétrica DIAGRAMA DE AFINIDADES Pespunte caído Puntadas saltadas PRODUCCIÓN Prendas manchadas Prenda picada por reproceso Falta de compromiso del operario Falta de calidad Falta de habilitadores Distracción de los operarios Tiempo improductivo Falta de personal Prendas cortadas de manera asimétrica CORTE Falta de piquetes Falta de personal 14 OPERARIO 01 IDEAS BASE FREC. IMP. FACT. Reproceso en operaciones de costura 3 5 3 Puntadas saltadas 1 3 1 Prendas manchadas 3 1 1 Prenda picada por reproceso 1 1 3 Falta de compromiso del operario 1 3 3 Falta de calidad 1 1 1 Falta de habilitadores 3 3 1 Distracción de los operarios 1 3 1 Tiempo improductivo 3 1 3 Falta de personal 1 1 1 15 OPERARIO 02 IDEAS BASE FREC. IMP. FACT. Reproceso en operaciones de costura 5 3 3 Puntadas saltadas 1 3 1 Prendas manchadas 3 1 1 Prenda picada por reproceso 1 3 3 Falta de compromiso del operario 3 1 3 Falta de calidad 1 1 1 Falta de habilitadores 1 3 1 Distracción de los operarios 1 5 3 Tiempo improductivo 1 1 1 Falta de personal 1 1 1 16 OPERARIO 03 IDEAS BASE FREC. IMP. FACT. Reproceso en operaciones de costura 3 3 5 Puntadas saltadas 1 3 1 Prendas manchadas 1 3 3 Prenda picada por reproceso 3 1 1 Falta de compromiso del operario 1 3 1 Falta de calidad 1 1 1 Falta de habilitadores 1 1 1 Distracción de los operarios 1 3 1 Tiempo improductivo 3 1 3 Falta de personal 1 1 1 17 SUPERVISOR 01 IDEAS BASE FREC. IMP. FACT. Reproceso en operaciones de costura 5 1 1 Puntadas saltadas 3 1 3 Prendas manchadas 1 3 1 Prenda picada por reproceso 3 1 3 Falta de compromiso del operario 1 3 3 Falta de calidad 1 3 1 Falta de habilitadores 3 3 1 Distracción de los operarios 1 3 1 Tiempo improductivo 1 3 1 Falta de personal 3 1 3 18 TABLA DE RESUMEN IDEAS BASE Reproceso en operaciones de costura Puntadas saltadas Prendas manchadas Prenda picada por reproceso Falta de compromiso del operario Falta de calidad Falta de habilitadores Distracción de los operarios Tiempo improductivo Falta de personal FRECUENCIA IMPORTANCIA FACTIBILIDAD TOTAL 16 12 12 40 3+3+5+5 5+3+3+1 3+5+3+1 6 10 6 1+1+1+3 3+3+3+1 1+1+1+3 8 8 6 3+1+1+3 1+3+1+3 1+3+1+1 8 6 10 1+3+1+3 1+1+3+1 3+1+3+3 6 8 10 1+1+3+1 3+3+1+1 3+1+3+3 4 6 4 1+1+1+1 1+1+1+3 1+1+1+1 8 10 4 3+1+1+3 3+1+3+3 1+1+1+1 4 14 6 1+1+1+1 3+3+5+3 1+1+3+1 6 8 3+3+1+1 1+1+1+3 3+3+1+1 6 4 6 1+1+1+3 1+1+1+1 1+1+1+3 8 22 22 24 24 14 22 24 22 16 19 2.2. Objetivos del proyecto de innovación y/o mejora 2.2.1. Objetivo General: - Mejorar la producción del modelo top. 2.2.2. Objetivos Específicos: - Disminuir el tiempo que se pierde en dicha operación aplicando nuevos accesorios (guiadores). - Mejorar un 10% el tiempo de ejecución en la operación “pespunte de cuello. -Mejorar la calidad del modelo top. 2.3. ANTECEDENTES DEL PROYECTO DE INNOVACIÓN Y/O MEJORA (INVESTIGACIONES REALIZADAS) Al realizar la presente investigación no se encontraron antecedentes relacionados al tema en mención. 2.4. JUSTIFICACIÓN DEL PROYECTO DE INNOVACIÓN Y/O MEJORA Hoy en día nos encontramos en un mundo donde exige que sus productos y servicios sean de excelente calidad y a precios accesibles, siendo estos elementos sinónimos de competitividad, los cuales hacen que las empresas estén en búsqueda constante de alternativas de mejora en la producción, tecnología y rentabilidad. Las empresas también utilizan herramientas de organización, control y optimización de los procesos productivos para diferenciarse de sus similares. 20 Al implementar esta mejora en la empresa teniendo en cuenta el problema detectado que es el pespunte caído en la mayoría de prendas: • Reducir los tiempos improductivos. • Reducir costos. • Elevar el nivel de producción. • Obtener un producto de mejor calidad. • Entregar en menor tiempo todos los pedidos del cliente. • Evitar problemas de salud (ergonomía) Este proyecto beneficiara a la empresa y al operario económicamente teniendo como resultado obtener una producción con un mínimo defecto. 2.5) Marco teórico y conceptual 2.5.1.Fundamento técnico del proyecto de innovación y mejora DIAGRAMA CAUSA – EFECTO Identifica muchas causas posibles de un efecto o problema y clasifica las ideas en categorías útiles. El enunciado del problema, colocado en la cabeza de la espina de pescado, se utiliza como punto de partida para trazar el origen del problema hacia su causa raíz. Típicamente, el enunciado describe el problema como una brecha que se debe cerrar o como un objetivo que se debe lograr. 21 CRONÓMETRO: La Oficina Internacional del Trabajo recomienda para efectos del estudio de tiempos dos tipos de cronómetros: MÁQUINA RECTA: La máquina de costura recta de puntada 301 permite unir, pegar, pespuntar y realizar puntadas internas de seguridad con la ayuda de la formación de puntadas enlazadas. La puntada de esta máquina está formada por dos hilos: a) Superior - aguja b) Inferior - bobina MÁQUINA REMALLADORA: Se conoce como maquinas remalladoras o maquinas overlock a las máquinas de coser industriales que realizan puntada del grupo 500 o puntadas de borde, también se les conoce comúnmente como máquinas de sobrehilar 22 LLUVIA DE IDEAS La tormenta de ideas (lluvia de ideas o brainstorming) es una técnica de pensamiento creativo utilizada para estimular la producción de un elevado número de ideas, por parte de un grupo, acerca de un problema y de sus soluciones o, en general, sobre un tema que requiere de ideas originales DIAGRAMA DE ISHIKAWA O DIAGRAMA DE CAUSA Y EFECTO: El diagrama de Ishikawa es una herramienta de control de calidad utilizada para facilitar el análisis de un problema, concebida por el experto japonés en química Kaoru Ishikawa en 1943. Se trata de una gráfica visualmente atractiva, que ordena causas y efectos separando las causas o ideas principales de las causas o ideas secundarias. Sobre la cabeza del pescado se escribe el síntoma a analizar, y la espina central agrupará y clasificará las causas que producen el síntoma o efecto. 23 DIAGRAMA DE ANALISIS (DAP) Es particularmente útil para registrar los costos ocultos no productivos como, por ejemplo, las distancias recorridas, los retrasos y los almacenamientos temporales. Una vez que estos periodos no reproductivos se identifican, los analistas pueden toar medidas para minimizarlo y, por ende, reducir sus costos. DIAGRAMA DE PARETO Los diagramas de Pareto son una forma particular de un diagrama de barras verticales y se utilizan para identificar las pocas fuentes clave responsables de la mayor parte de los efectos de los problemas. Las categorías que se muestran en el eje horizontal representan una distribución probabilística válida que cubre el 100% de las observaciones posibles. 24 2.5.2. CONCEPTO Y TERMINOS UTILIZADOS TÉCNICA: Conjunto de procedimientos o reproceso que se usan en un arte, en una ciencia o actividad determinada. PROCESO: Significa progreso, avance, marcha, ir adelante, ir hacia un fin determinado. Está definido como la sucesión de actos o acciones realizados en cierto orden. CONTROLAR: El control es un mecanismo que permite corregir desviaciones a través de indicadores cualitativos y cuantitativos dentro de un contexto social amplio, a fin de lograr el cumplimiento de los objetivos claves para el éxito. Con esta metodología se define el problema central, los objetivos del proceso, las causas que originan la situación problemática, además se definen las necesidades de los clientes. PESPUNTE: utilizadas en costuras y remates, que consiste en dar un acabado final o tipo costura de adorno a la prenda. 25 CAPÍTULO III 26 EMPRESA: DEPARTAMENTO/ÁREA: SECCIÓN: ACTIVIDAD Método Actual 6.75 0.6 0.08 ----7.43 DIAGRAMA DE ANÁLISIS D3 TEXTIL S.A.C COSTURA MÁQUINAS RESUMEN: Método Diferencia Mejorado OBSERVADOR Operación Inspección Transporte Demora Almacenaje TOTAL Tiempo Total N° DESCRIPCIÓN 1 pegar el tul al delantero con remalle FECHA MÉTODO SIMBOLOS TIEMPO EN CENTIMINUTOS TIEMPO OBSERV. 0.5 2 Pespunte de escote 0.75 3 Inspeccionar que el pespunte no debe estar caído Pasar collareta a las piezas de la espalda 0.02 0.5 6 Hacer un cruce a las piezas que se collareteó en recta Unir un hombro 7 Pasar collareta al cuello 0.6 8 Unir el otro hombro 4 5 1 0.25 0.25 9 Pasar collareta a las sisas 0.5 10 Cortar el pedazo de collareta que sobra para facilitar el remalle del costado Fijar a la espalda en recta 0.2 0.2 13 Asegurarse que la collareta cubra la costura de fijado Pasar collareta a la espalda 14 Cerrar solo un costado del top 0.3 15 Pasar collareta al faldón 0.5 16 Cerrar el otro costado 0.3 17 Hacer atraque a las sisas y al faldón 0.3 18 Pegar etiqueta 0.3 19 Llevarlo a acabados 0.08 11 12 TOTAL 0.2 0.5 7.25 27 3.2. EFECTOS DEL PROBLEMA EN EL ÁREA DE TRABAJO O EN LOS RESULTADOS DE LA EMPRESA: En base a mi observación dentro de la empresa D3 TEXTIL S.A.C pude comprobar que si existe pérdida de tiempo en la operación de PESPUNTE DE ESCOTE EN EL TOP por falta de habilitado de accesorios de máquinas porque no cuenta con un guiador en el pie prénsatela, a consecuencia de esto genera demora en la producción. Taller: Se genera pérdidas económicas mínimas pero importantes en cuanto al reproceso de la misma operación y falta de eficiencia. Operarios: Muestran incomodidad e insatisfacción al momento de realizar la operación ya que no cuentan con un ACCESORIO que pueda facilitar el procedimiento de la operación mejorando así la demora. 3.3. ÁNALISIS DE LAS CAUSAS RAÍCES QUE GENERAN EL PROBLEMA Siguiendo con el reconocimiento de las causas raíces, estas se dan en el siguiente orden de prioridades para que puedan ser observadas en el Diagrama de Ishikawa. Falta de iluminación. Falta de técnica del operario. Falta de calidad. Pespunte caído. Prénsatela inadecuado. 28 Grafico N°1 Diagrama de Ishikawa CAUSA - Ambiente EFECTO Personal Falta de técnica del operario Falta de iluminación Falta de calidad Reproceso de operaciones en costura Prénsatela inadecuada Pespunte caído Máquinas Procesos TABLA DE VALORACIÓN Ítems Categorías Valoración Muy alto 4 Alto 3 Medio 2 Bajo 1 Causas Op-1 Op-2 Op-3 Supervisor Total 04 Problemas 01 Falta de iluminación 2 3 2 3 10 02 Falta de técnica del operario 2 1 3 3 9 03 Falta de calidad 1 3 1 9 04 Pespunte caído 4 3 4 2 13 05 Prénsatela inadecuada 2 1 3 1 7 TOTAL 4 48 29 PROBLEMAS FRECUENCIA PORCENTAJE ACUMULADO Pespunte caído 13 27.1% 27.1% Falta de iluminación 10 20.8% 47.9% Falta de técnica del operario 9 18.8% 66.7% Falta de calidad 9 18.8% 85.4% Prénsatela inadecuada 7 14.6% 100.0% TOTAL 48 100% PARETO 45 120,0% 40 100,0% 35 30 80,0% 25 60,0% 20 15 40,0% 10 20,0% 5 0 0,0% MÁQUINAS EN MAL ESTADO PUNTADA SALTADA FRECUENCIA ACCESORIOS DETERIORADOS PORCENTAJE TIEMPO IMPRODUCTIVO ACUMULADO 30 3.4. PRIORIZACIÓN DE CAUSAS RAÍCES. ÁRBOL PARA DIVIDIR EL PROBLEMA: PESPUNTE CAÍDO PUNTADA SALTADA TIEMPO IMPRODUCTIVO MÁQUINAS EN EL ESTADO ACCESORIOS DETERIORADOS 31 TABLAS DE VALORACIÓN: FRECUENCIA IMPACTO Muy frecuente 5 Muy alto 8 Frecuente 3 Alto 6 Poco frecuente 1 Medio 4 Bajo 2 problemas frecuencia impacto Puntaje PUNTADA SALTADA 5 6 30 TIEMPO IMPRODUCTIVO 1 4 12 MÁQUINAS EN MAL ESTADO 3 6 18 ACCESORIOS DETERIORADOS 5 8 40 32 PROBLEMAS FRECUENCIA PORCENTAJE ACUMULADO ACCESORIOS DETERIORADOS 40 40.0% 40.0% PUNTADA SALTADA 30 30.0% 70.0% MÁQUINAS EN MAL ESTADO 18 18.0% 88.0% TIEMPO IMPRODUCTIVO 12 12.0% 100.0% TOTAL 100 100% DIAGRAMA DE PARETO PARETO 45 120,0% 40 100,0% 35 30 80,0% 25 60,0% 20 15 40,0% 10 20,0% 5 0 0,0% ACCESORIOS DETERIORADOS PUNTADA SALTADA FRECUENCIA MÁQUINAS EN MAL ESTADO PORCENTAJE TIEMPO IMPRODUCTIVO ACUMULADO 33 CAPÍTULO IV 34 4.1) PLAN DE ACCIÓN DE LA MEJORA PROPUESTA: PROPUESTA DE MEJORA: PRPUESTA PARA MEJORAR LOS ACCESORIOS EN LA OPERACIÓN DE PESPUNTE EN ESCOTE. RESPONSABLE DEL PROYECTO: MENDOZA VENTURA, JENIFER FECHA DE ELABORACION: ACTIVIDAD O ¿CÓMO SE RESPONSABLE TAREA HARÁ? Proforma Compra Instalar Jefe de producción Jefe de producción Supervisor Supervisor Prueba Supervisión Operario supervisor ¿DÓNDE SE HARÁ? ¿POR QUÉ SE HARÁ? Analizando la proforma Oficina Para implementar en la mejora Compra directa Tienda Para implementar en la mejora Con herramientas en la máquina recta Producción Para mejorar la operación Probando en un retaso de tela Producción Para mejorar la apariencia de la costura producción Para asegurarse que la operación ha sido mejorada Revisando las operaciones 35 4.2 – 4.3) RECURSOS TÉCNICOS PARA IMPLEMENTAR LA MEJORA PROPUESTA: Es necesario determinar los recursos técnicos para la implementación de la mejora, que nos permitirá luego determinar los costos que tendrá nuestro proyecto de innovación, estos recursos pueden ser: equipos, maquinas, materiales, herramientas, accesorios, instrumentos, documentación, recursos humanos, etc., lo representaremos en cuadros. Accesorios Descripción Detalles Prénsatela con guiador 01 Caja de bobina 03 Carretel 03 Piquetera 05 Descripción Detalles Máquina recta 01 Equipos Recursos Humanos Descripción Detalles Jefe de producción 5hrs Operario 8hrs supervisor 4hrs 36 Materiales Descripción Detalles Tela 3 Hilo 6 NOTA: Estos materiales no son un costo ya que la empresa cuenta con ellos. 37 EMPRESA: DEPARTAMENTO/ÁREA: SECCIÓN: ACTIVIDAD Método Actual 6.70 0.6 0.08 ----7.38 DIAGRAMA DE ANÁLISIS D3 TEXTIL S.A.C COSTURA MÁQUINAS RESUMEN: Método Diferencia Mejorado OBSERVADOR Operación Inspección Transporte Demora Almacenaje TOTAL Tiempo Total N° DESCRIPCIÓN 1 pegar el tul al delantero con remalle FECHA MÉTODO SIMBOLOS TIEMPO EN CENTIMINUTOS TIEMPO OBSERV. 0.5 2 Pespunte de escote 0.70 3 Inspeccionar que el pespunte no debe estar caído Pasar collareta a las piezas de la espalda 0.02 0.5 6 Hacer un cruce a las piezas que se collareteó en recta Unir un hombro 7 Pasar collareta al cuello 0.6 4 5 8 Unir el otro hombro 1 0.25 0.25 9 Pasar collareta a las sizas 0.5 10 Cortar el pedazo de collareta que sobra para facilitar el remalle del costado Fijar a la espalda en recta 0.2 Asegurarse que la collareta cubra la costura de fijado Pasar collareta a la espalda 0.2 14 Cerrar solo un costado del top 0.3 15 Pasar collareta al faldón 0.5 16 Cerrar el otro costado 0.3 17 Hacer atraque a las sisas y al faldón 0.3 18 Pegar etiqueta 0.3 19 Llevarlo a acabados 0.08 11 12 13 TOTAL 0.2 0.5 7.20 38 4.5) CRONOGRAMA DE EJECUCIÓN DE LA MEJORA CALENDARIZACIÓN SEMANAS ITEM OBS. ACTIVIDAD 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Análisis de la situación actual Búsqueda de objetivos Diseño de mejora del EJECUCIÓN área de producción Búsqueda de los implementos necesarios Análisis final y costos Presentación y planteamiento del problema Pruebas del sistema mejorado 39 CAPÍTULO V 40 COSTOS DE IMPLEMENTACIÓN DE LA MEJORA 5.1) Los costos tenemos que clasificarlos según los recursos técnicos (equipos, maquinas, materiales, herramientas, accesorios, instrumentos, documentación, recursos humanos, etc.) que hemos utilizado en la implementación de la mejora. Costo de herramientas / Accesorios Descripción Unidad de Medida Cantidad Costo Unitario Costo Total 01 Prénsatela con guiador unidad 01 5.00 5.00 02 Bobina unidad 03 5.50 16.50 03 Carretel unidad 03 4.00 12.00 04 Piquetera unidad 05 1.50 7.50 Ítems TOTAL S/. 41.00 Costo de mano de obra (01) Ítems Descripción Hombres-Hora Empleada Costo x Hora Costo Total 01 Jefe de producción 5hrs 8.00 64.00 02 Operario 8hrs 4.50 36.00 03 Supervisor 4hrs 7.00 28.00 TOTAL S/. 128.00 JEFE DE PRODUCIÓN: 1.700 soles al mes OPERARIO: 930 soles al mes SUPERVISOR: 1.500 soles al mes 41 Otros Costos de implementación de la mejora Ítems 01 Descripción Total Movilidad para la compra 12.00 TOTAL S/. 12.00 Costo total de la implementación de la mejora Ítems Descripción Costo Total 01 Costo de herramientas/accesorios 41.00 02 Costo de mano de obra 128.00 03 Otros costos de implementación 12.00 TOTAL S/. 181.00 42 CAPÍTULO VI 43 6.1) BENEFICIO TÉCNICO Y LO ECONOMICO ESPERADO DE LA MEJORA: DATOS: 1.- Cuadro de situación actual y mejorada Detalle de Actividades Operación 02 Método Actual Método Mejorada Diferencia en Tiempo / Operación 0.75cm 0.70cm 0.05cm 80 85.7 5.7 640 685.6 45.6 Producción por hora Operación 02 Producción por día Operación 02 Sueldo del operario S/. 930.00 mensuales 930 ÷ 26 = 35.80 soles x día (26 = Días laborados en un mes) 35.80 ÷ 8 = 4.48 soles x hora (8 = Jornada de trabajo) 4.48 ÷ 60 = 0.074 soles por minuto (60 Minutos = 1 hora) Valor minuto del operario S/. 0.074 Los valores: 0.05 cm = Diferencia de la mejora 0.05cm x 60 minutos = 3” 3” ÷ 60 = 0.05’ Valor minuto = S/. 0.074 6.2) RELACIÓN BENEFICIO / COSTO . 0.074 x 0.05= 0.037 . 0.037 x 5.7= 0.2109 DECIFRANDO LOS MONTOS Valor minuto…………………. = 0.074’ Tiempo ahorrado……………. = 0.05’ Ahorro de los 0.05’…………. = S/. 0.037 Aumento de Operaciones Por hora con la mejora……. = 5.7 Ahorro por hora…………..... = S/. 0.2109 Jornada de trabajo…………. = 8 hrs. Ahorro por día………………. = S/. 1.687 Inversión de la Mejora…. = S/. 181.00 Recuperación de inversión En días………………………… = 106.8 Redondeando los 106.8…. = 107 Días laborables………………. = 26 Meses de recuperación…… = 4.11 .0.2109 x 8h= 1.687 44 Tiempo de recuperación: / Inversión: 181.00 ÷ 1.687 = 107 107÷26= 4.11 La inversión se recuperará en 4 meses con 3 días de trabajo COMPROBACIÓN Días laborables 26 Meses 4.11 Entonces: 26 x 4 = 104 0.11 x 26 = 2.8 104 + 2.8 = 106.8 Redondeando = 107 NOTA: En esta recuperación se está considerando solo un Operario, si fueran dos o más la recuperación es en Menor tiempo. 45 CAPÍTULO VII 46 CONCLUSIONES: 7.1) CONCLUSIONES RESPECTO A LOS OBJETIVOS DEL PROYECTO DE INNOVACIÓN Y/O MEJORA: El proyecto que realizamos ha contribuido de tal manera para poder identificar los puntos precisos para llevar acabo la implementación exitosa ya que los problemas por más pequeños que sea genera incomodidad al personal de trabajo y a la vez reproceso que se podrían evitar. El proyecto se basa en una propuesta de implementación de un plan de mejora la cual hará más rápido el pespunte en escote de todo tipo de prendas, para que la producción aumente y sea eficiente. La propuesta de implementación del prénsatela con guiador de 1/8 el cual permitirá la disminución del tiempo. 47 CAPÍTULO VIII 48 RECOMENDACIONES 8.1) RECOMENDACIONES PARA LA EMPRESA DEL ´PROYECTO DE INNOVACIÓN Y MEJORA: •Analizar la propuesta de mejora para el beneficio de la empresa. •Verificar si cumple con los requerimientos de la empresa si cuenta con el sistema de trabajo que requieres. •La evaluación constante de la operación. •Mejorar la infraestructura de la empresa. •Mantener ordenado el ambiente laboral. 49 REFERENCIA BIBLIOGRÁFICA: https://www.google.com/maps/search/ensenada+la+alborada+pro/@-12.1382252,77.0152091,17z/data=!3m1!4b1 https://e-consultaruc.sunat.gob.pe/cl-ti-itmrconsruc/jcrS00Alias http://www.cyta.com.ar/biblioteca/bddoc/bdlibros/herramientas_calidad/causaefecto.htm https://es.wikipedia.org/wiki/Lluvia_de_ideas https://es.wikipedia.org/wiki/M%C3%A1quina_de_coser https://www.informacion-remalladora.es/no-tengo-maquina-remalladora/para-que-se-utilice-unaremalladora-148 https://www.sedic.es/autoformacion/seccion6_DProcesos.htm https://es.wikipedia.org/wiki/Diagrama_de_Pareto https://www.gestiondeoperaciones.net/gestion-de-calidad/que-es-el-diagrama-de-ishikawa-odiagrama-de-causa-efecto/ 50