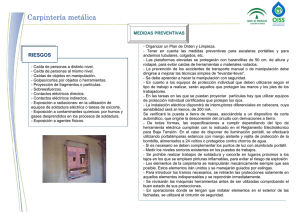

COPIA NO CONTROLADA 1/13 Nivel Código: Revisión: Fecha Emisión: Fecha Revisión: Titulo: Procedimiento para Trabajos con Equipos de Oxicorte. PROCEDIMIENTO OPERATIVO Proceso: Documentos Generales de Seguridad Sub - Proceso: General N3 PRODGS00006 1 10/08/2012 01/11/2016 I. Propósito: Establecer los requisitos normativos e institucionales para la utilización de equipos de oxicorte y soldadura con el fin de prevenir la ocurrencia de accidentes dentro de las instalaciones de trabajo. II. Alcance: Se aplica en todas las plantas de Ternium México para personal propio y contratado que realicen tareas con equipos de Oxicorte y Soldadura. III. Definiciones: Actividades de soldadura y corte: son todos aquellos procesos y procedimientos que se desarrollan de manera permanente, provisional o en caso de mantenimiento a nivel de piso, altura, sótano, espacio confinado o en recipientes que contengan o hayan contenido residuos inflamables o explosivos para que el trabajador realice la unión, separación o perforación de metales. Análisis de riesgo potencial: es la determinación de las condiciones inseguras en el equipo, materiales base, de aporte, gases combustibles que se emplean para soldar o cortar, áreas de trabajo, tiempo de exposición, equipo de protección personal y concentración de contaminantes, o la falta de capacitación del soldador que conducen a accidentes o enfermedades de trabajo durante la actividad de soldadura o corte, y que conlleven a causar daños a la salud y vida de trabajadores, a terceros o bien al centro de trabajo. Area de trabajo: es el lugar específico en donde se llevan a cabo las actividades de soldadura o corte. Atmósfera explosiva: es la concentración ambiental de las sustancias químicas peligrosas, que se encuentra entre los límites inferior y superior de inflamabilidad. Atmósfera no respirable: es el medio ambiente laboral con deficiencia o exceso de oxígeno, esto es, con menos de 19.5% o más del 23.5% de oxígeno en la atmósfera del ambiente laboral. Autoridad del trabajo; autoridad laboral: son las unidades administrativas competentes de la Secretaría del Trabajo y Previsión Social, que realicen funciones de inspección en materia de seguridad y salud en el trabajo, y las correspondientes de las entidades federativas y del Distrito Federal, que actúen en auxilio de aquéllas. Autorización: es el acto mediante el cual el patrón, o una persona designada por éste, permite por escrito que un trabajador capacitado realice trabajos de soldadura y corte, en un área no designada específicamente para la realización de estas actividades. Careta de protección: es el equipo de protección personal usado en las actividades de soldadura o corte, que sirve para proteger los ojos, la cara y el cuello del trabajador contra la radiación ultravioleta, infrarroja y visible, y de quemaduras por salpicaduras de cualquier material que sea expulsado al soldar o cortar. Caseta de soldar: es un recinto destinado para realizar actividades de soldadura y corte, que permite proteger a terceros de quemaduras y radiación. Cilindro: es un contenedor portátil cilíndrico que se usa para transportar y almacenar gases comprimidos utilizados en las actividades de soldadura y corte. Corte: es la actividad por medio de la cual se separa un material metálico, al fundir un área específica por medio del calor del arco que se establece entre el electrodo y el material base, o por la reacción química del oxígeno y el gas combustible con el metal base. Escoria: es un material sólido no metálico proveniente del revestimiento del electrodo o de algún material extraño, que queda atrapado en el metal de la soldadura o entre éste y el metal base, al momento de soldar o cortar por cualquier proceso de soldadura. Espacio confinado: es un lugar lo suficientemente amplio, que tiene medios limitados o restringidos para su acceso o salida, que no está diseñado para ser ocupado por una persona en forma continua y en el cual se realizan trabajos específicos ocasionalmente, con ventilación natural deficiente, configurado de tal manera que una persona puede en su interior desempeñar una tarea asignada. Fuente de ignición: es cualquier chispa, escoria, equipo o tubería caliente, o material con características tales que puedan, en combinación con cantidades adecuadas de comburente o combustible, ser factores de riesgo de incendio o explosión. Gases combustibles: son gases que generalmente en combinación con el oxígeno, son usados para el proceso de soldadura o corte. Algunos de ellos son: el acetileno, el gas natural, el hidrógeno, el propano, el propadieno-metilacetileno estabilizado, y otros combustibles sintéticos e hidrocarburos. Mampara: es un cancel o biombo portátil, que sirve para proteger de radiaciones, chispas o material incandescente a terceros, en las actividades de soldadura y corte. Material base: es aquel material que va a ser soldado o cortado por cualquier proceso de soldadura o corte. Material de consumo; pieza de consumo: son todos aquellos medios que se acoplan a los equipos de soldadura y corte y que sufren deterioro durante su uso, éstos pueden ser sopletes, mangueras, conectores, boquillas y unidades de alimentación de alambre, entre otras. Material resistente al fuego: es todo aquel material que no es combustible y que sujeto a la acción del fuego, no arde ni genera humos o vapores tóxicos, ni falla mecánicamente por un periodo de al menos dos horas. Radiación ultravioleta: es una forma de radiación electromagnética de longitud de onda más corta que la de la luz visible (desde 1 nm hasta 400 nm), producida por las actividades de soldadura y corte, cuyo poder de penetración por un tiempo prolongado ocasiona lesiones irreversibles a la retina y excita la producción de melanina protectora de las capas de la piel. Soldadura: es la coalescencia localizada de metales, producida por el calentamiento de los materiales metálicos a una temperatura apropiada, con o sin aplicación de presión y con o sin empleo de material de aporte para la unión. IV. Responsabilidades: Dirección de área: Es responsabilidad del Director del área en compañía de sus Gerentes, Jefes de Área , Supervisores y personal de HISE el COPIA NO CONTROLADA Dirección de área: Es responsabilidad del Director del área en compañía de sus Gerentes, Jefes de Área , Supervisores y personal de HISE el 2/13 cumplimiento a procedimiento en sus líneas operativas en donde se tengan trabajos con soldadura y corte. Responsable del Trabajo: Es la persona directamente responsable de realizar la tarea que utiliza el equipo de corte y soldadura o herramienta que genera chispa y que debe asegurar que se cumpla con los estipulado en este documento. Responsable del Trabajo por Ternium: Es la persona de Ternium que tiene toda la responsabilidad de realizar el trabajo y es responsable de verificar el área y que se controlen adecuadamente los riesgos. Jefe de Área: Es responsable en la adherencia de todos los requisitos a sus áreas de responsabilidad, así como vigilar el cumplimiento de este documento. HISE: Revisar y Auditar el cumplimiento de este procedimiento, así como mantener la actualización. V. Descripción de Procedimiento: 1. 2. 3. 4. 5. Requerimientos generales. Requerimientos generales de los equipos. Operación de los equipos de oxicorte. Medidas de seguridad. Normas especificas para corte de chatarra pesada. 1. Requerimientos Generales. Las áreas y usuarios de estos equipos, tienen la responsabilidad de cumplir y hacer cumplir todas las indicaciones que se detallan en este procedimiento.Estas prácticas eliminan o minimizan las posibilidades de incendio, accidente o explosiones. Cuando los trabajos tengan que realizarse en condiciones críticas con un potencial de explosión , incendio o caída mayor de 2 metros se deberá en conjunto con el área responsable establecer medidas adicionales que contengan los riesgos. Se debe monitorear el área de trabajo para verificar la ausencia dé atmosfera inmediatamente peligrosa para la vida y la salud. Verificar que los niveles de oxigeno en el aire se encuentren entre 19.5% y 23.5% .Ver procedimientos relacionados con el uso de medidores multigas y el uso de los mismos. PRODGS00032 y PRODGS00011 . Verificar que no haya materiales inflamables (papel, madera, trapos, ropa, hojas de papel, alcohol, gas, entre otros) en un radio no menor a 10 metros. Se debe contar con un extintor ABC adecuado con el área posiblemente afectada. El extintor debe estar en el área de trabajo con un radio menor a 2 metros. Se prohibe el uso de reguladores de presión reconstruidos. Verificar que no existan daños estructurales en los equipos ( Mangueras, cilindros, manómetros ,etc). Elaborar el permiso de fuego correspondiente. Cumplir con los requerimientos de espacio confinado en caso de que las actividades se desarrollen en el interior de algúno. Ver procedimientos generales de EC. FYADGS00045 Reglas Específicas para todos los trabajos de Oxicorte. Imagen1. COPIA NO CONTROLADA Verificar la integridad de las partes generales del equipo. Imagen2 3/13 COPIA NO CONTROLADA 2.Requerimientos generales de los equipos. Carro Porta Cilindro Debe estar diseñado de manera tal que permita al Operador desplazar el equipo con seguridad y el menor esfuerzo posible. Debe contar con cadena de fácil remoción para sujetar los cilindros en forma individual. Debe estar individualizado e identificado con número correlativo (color verde) y sigla del Área/Sector y pintado completo (Ternium México). Debe estar individualizado e identificado con número correlativo (color naranja) y pintado completo (Contratistas). Deberá mantenerse por si solo en posición vertical. En todo momento deberá estar limpio, libre de grasas y/o lubricantes. Deberá contar con un porta extintor adosado a su estructura y su correspondiente extintor portátil tipo ABC. Cilindros La salida de la válvula del cilindro de gas combustible, nunca debe orientarse hacia el cilindro de oxígeno. No se deben dejar los cilindros llenos o vacíos con sus válvulas abiertas y abandonados en sectores productivos. Nunca se debe usar el contenido de un cilindro, sin colocar el correspondiente regulador de presión. Cuando el cilindro de gas esté caliente o se detecten pérdidas a través de su válvula o paredes, proceder de la siguiente forma: Llevar el cilindro lejos de cualquier posible fuente de ignición y a un lugar abierto protegido del sol. Señalizar la zona y dar aviso al Supervisor. Solicitar intervención al Departamento de Bomberos, de ser necesario. Efectuar reclamo al Proveedor. Reportar Incidente en SIASSO Tipos de Cilindros. Cilindro DEWAR para Oxigeno Liquido Partes principales de los cilindros. 4/13 COPIA NO CONTROLADA Manejo de Cilindros Los cilindros deben estar debidamente señalizados según el tipo de mezcla que almacene. Esta totalmente prohibido realizar trasvases de mezclas de un cilindro a otro. Nunca se debe intentar detener un cilindro que esta en vías de caerse. El transporte debe ser realizado únicamente en los dispositivos destinados para tal fin y siempre de manera vertical. No se deben ni rodar, ni arrastrar por el suelo. Prohibido utilizar electroimanes para el traslado del equipo. Para el izar los equipos, se deberá utilizar únicamente el dispositivo diseñado para tal fin (Canastilla). Al trasladar el equipo en vehículo, se debe asegurar la correcta fijación del mismo para evitar golpes indeseados y se debe posicionar de forma vertical. Prohibido transportar cilindros con reguladores instalados. Durante el traslado se debe asegurar el uso del Capuchón Protector en todo momento. Almacenaje de Cilindros Los cilindros deben almacenarse de manera separada según tipo de contenido, nunca se deben almacenar de manera conjunta cilindros de diferentes gases. En función de prevenir cualquier creación de arco eléctrico en los cilindros, el dispositivo y lugar de almacenaje y el anclaje que se utilice para fijarlos debe estar aislado. El aislamiento puede realizarse mediante baquelitas, madera o cualquier polímero que no sea conductor de electricidad. Bajo ningún motivo se deben almacenar los cilindros sin su capuchón protector debidamente ajustado. Válvulas Proteger las válvulas de los cilindros contra posibles golpes. Si el vástago de la válvula se encuentra torcido, el tubo no debe ser utilizado ni recargado. Si el accionamiento de la válvula de cualquiera de los cilindros es dificultoso, no forzarlo ni golpearlo. No intentar reparar las válvulas que presenten deterioros. En Cilindro Dewar asegurar el funcionamiento correcto de la válvula de alivio para Oxígeno líquido, así como no tocar sin protección. Motivos por los cuales no se deben sustituir válvulas Arrestaflamas por válvulas Check: 5/13 COPIA NO CONTROLADA 6/13 Motivos por los cuales no se deben sustituir válvulas Arrestaflamas por válvulas Check: El elemento interno de la válvula check se puede trabar o atorar con partículas sólidas presentes en el interior de la manguera permitiendo el flujo de combustible y por consecuencia de la flama. No pueden detener un retroceso de flama que se genere desde el cilindro hacia el maneral. Requieren un riguroso plan de inspección cada 6 meses por personal calificado en función de garantizar su correcto funcionamiento. Reguladores Utilizar siempre los reguladores adecuados para cada tipo de gas (no intercambiar). La válvula del regulador debe estar cerrada antes de abrir la del cilindro. Usar la llave exacta para ajustar la tuerca que fija el regulador a la válvula del cilindro. Cambiar las tuercas con filetes gastados, ya que se pueden zafar ante un golpe de presión, dando lugar a posibles accidentes. Nunca conectar un regulador sin asegurarse que las roscas sean iguales. Revisar periódicamente los manómetros, asegurándose que se encuentren en condiciones de operación; protegerlos contra posibles golpes. Proceder al cambio inmediato de los manómetros que se encuentran deteriorados. Utilizar manómetros acorde a las presiones de cilindros y de trabajo respectivamente. Mangueras Para el oxígeno, se deben utilizar manguera de color verde y para el acetileno color rojo, correspondientes para la presión de trabajo. Es obligatorio utilizar mangueras armadas con sus correspondientes terminales, sin abrazaderas metálicas para asegurar los extremos de las mangueras al soplete y a los reguladores. Aplica para equipos de propios y contratistas. No se deben usar mangueras resecas o que presenten hendiduras, aglobamientos o agrietamientos ni con uniones de mangueras o de parches El juego de mangueras individuales de oxígeno y acetileno, deben ser unidas cada 50 cm. aproximadamente, mediante cintas plásticas o cinchos. No utilizar mangueras para oxígeno que hayan sido usadas con aire comprimido, riesgo de explosión Se deben purgar las mangueras y los conductos de oxígeno y acetileno, antes y después de terminar la labor. Las válvulas de antirretorno de flama deben estar colocadas entre el soplete y las mangueras, tanto del oxígeno como del acetileno. Evitar que las mangueras entren en contacto con superficies calientes, bordes afilados, ángulos vivos o caigan sobre ellas chispas, procurando que no formen bucles. Evitar que las mangueras atraviesen vías de circulación de vehículos o personas sin estar protegidas con apoyos de paso de suficiente resistencia a la compresión. Antes de iniciar el proceso de soldadura, comprobar que no existen pérdidas en las conexiones de las mangueras utilizando una solución jabonosa, por ejemplo, nunca utilizar una flama para efectuar la comprobación. No trabajar con las mangueras situadas sobre los hombros o entre las piernas. Válvula de Seguridad (Check) COPIA NO CONTROLADA Válvula de Seguridad (Check) Es obligatoria la utilización de las "VÁLVULAS DE BLOQUEO AUTOMÁTICO A FLUJO". El objetivo principal es bloquear en forma instantánea el flujo del fluido en cualquier conducto en que se produzca un aumento de caudal por averías que puedan afectar. Las mismas deberán ser instaladas a la salida del regulador correspondiente considerando los siguientes puntos: 1. En caso que la válvula hubiese bloqueado el paso del fluido, cerrar la válvula del regulador y aflojar o pulsar el tornillo de alivio sin retirarlo, hasta que la válvula se desbloquee; reajustarlo y comenzar nuevamente con la apertura. 2. Mantener cerrada la válvula del regulador y solo así abrir la llave del tubo. 3. Abrir lentamente la válvula del regulador. 4. Encender el soplete. IMPORTANTE: No abrir la llave del tanque si el regulador esta abierto, ni abrir el paso del regulador en forma brusca. Además de las mencionadas, deberán instalarse válvulas Arresta Flamas a la entrada del maneral con el fin de evitar accidentes por retroceso de flamas operativas (producido por el soplete), impidiendo que se queme el Operador del equipo, que se incendie la manguera o que el retroceso progrese por la misma hacia el tubo de gas. En algunos modelos estas válvulas están incluidas en el maneral del soplete de origen. Soplete Los sopletes oxicorte, deberán ser del tipo " Mezcla en el pico". Descartar los sopletes deformados y los picos obturados; utilizar el pico adecuado al trabajo que se debe realizar. No manipularlo con las manos o guantes sucios con grasa o aceites. Encender el soplete solamente con chispas de piedra aprobados, no hacerlo con fósforos, encendedores o valiéndose de piezas calientes o trapos encendidos. Colocar el soplete en un lugar seguro. No dejar el soplete encendido cuando no se lo está operando, ni colgarlo del equipo. No se debe realizar la limpieza del "pico" el soplete con las manos. Se debe desconectar y usar cepillo. Estaciones fijas de O2 o Gas LP Estas deberán de cumplir con la normativa de diseño así como cumplir con las especificaciones de seguridad en cuanto a hermeticidad. Tener un programa de inspección y mantenimiento a los dispositivos de Seguridad afines para su control. Contar con su señalización referente a la normativa correspondiente, marcando el sentido del flujo etc. Estar aprobadas por personal de Ternium competente. 3.Operación de los equipos de oxicorte. 1.- Encendido del soplete: Inspeccionar su equipo mediante el Checklist establecido. Abrir la válvula del tubo de oxígeno y luego la del gas combustible. Encender el soplete con el chispero, primero abriendo la válvula del gas combustible. Una vez encendido, abrir la válvula de oxígeno del soplete y regular la llama. En caso de retroceso de la llama, cerrar primero la válvula del gas combustible y luego la del oxígeno. 2.- Apagado del soplete: Cerrar primero la válvula del gas combustible en la manopla y luego la del oxígeno. Cerrar las válvulas de ambos tubos y abrir las de la manopla para despresurizar las mangueras. Despresurizar los manómetros. 3.- Controlar la presión de trabajo del gas desde los reguladores; no hacerlo directamente desde el soplete, ya que se somete a las mangueras a presiones innecesarias. 4.- El equipo se deberá operar utilizando las presiones establecidas según espesor de material a cortar, según la tabla que se presenta a continuación: 7/13 COPIA NO CONTROLADA 8/13 5.- Buscar pérdidas de gas con agua jabonosa cuando hay problemas en las conexiones y cada vez que se cambie de cilindro. 6.- No introducir los cilindros en espacios cerrados, tales como cañerías, calderas, hornos, tanques, etc. 7.- No dejar ni ubicar el equipo de oxicorte próximo a fuentes de calor. 8.- Mientras se efectúen trabajos con equipos de oxicorte, no tener fósforos o encendedores en los bolsillos. 9.- Nunca aceitar o engrasar conexiones del equipo de oxicorte. 10.- No estacionar el equipo sobre calles o vías. 11.- Nunca debe emplearse oxígeno para sopletear, poner en marcha motores, ventilar locales confinados ni limpiarse la ropa. 12.- Todo equipo que no cumpla con los requisitos indicados, se le deberá sacar de servicio hasta que se hayan solucionado los defectos. 4.Medidas de Seguridad . El lugar y su periferia, hasta el radio donde puedan llegar chispas, debe ser limpiado de elementos combustibles (especialmente derrame de líquidos combustibles, estopas, papeles, cartones, maderas,todo material que sea inflamable, etc.). Se debera elaborar el Permiso de Fuego correspondiente. Deberán colocarse mamparas o parachispas a fin de disminuir el radio de alcance de las chispas; fundamentalmente deben cerrarse las direcciones hacia los lugares de difícil acceso o que dificulten el empleo de extintores (un ejemplo clásico son las rejas sobre sótanos, que si no son tapadas, permiten la caída de chispas hacia lugares donde resulta difícil combatir un eventual foco de incendio). Evitar que las chispas producidas por la actividad caigan sobre mangueras , cilindros o líquidos inflamables. Todo espacio hueco, cavidades o envases deberan estar ventilados para permitir el escape de aire o gases antes de precalentar, cortar o soldar. Se recomienda la purga con gas inerte. Cuando se realicen trabajos de oxicorte en áreas confinadas, ventilar abundantemente, para evitar la sobre oxigenación del recinto, por los peligros que esto representa (ignición violenta de todo elemento combustible). Los trabajadores deberán colocar los cables o mangueras de modo que deje libre los pasadizos, escaleras y escaleras de mano. Si se trabaja en altura, señalizar colocando barreras en la zona a nivel del piso donde puedan caer chispas o metal fundido. Durante y después de terminado el trabajo, se debe verificar la periferia del mismo, que no haya quedado ningún elemento encendido. Todo el personal de Ternium México o Contratista que opere equipos de oxicorte, debe estar capacitados y autorizados para realizar este proceso. Ver requerimientos para sombras en soldaduras: Operación de Soldadura No. De Sombra Soldadura de metal de arco con gas inerte-electrodos de 10 1/16-, 3/32-, 5/32 pulgadas. Soldadura de arco de gas inerte (no ferrosa)- electrodos 11 de 1/16-, 3/32-,1/8-, 5/32 pulgadas. Soldadura de arco de gas inerte (ferrosa)- electrodos de 12 1/16-, 3/32-,1/8-, 5/32 pulgadas. Soldadura de metal de arco con gas inerte: Electrodos de 3/16-, 7/32-, 1/4 pulgadas Electrodos de 5/16-, 3/8-, pulgadas Soldadura de hidrógeno atómico. 12 14 10 a 14 COPIA NO CONTROLADA Soldadura de hidrógeno atómico. Soldadura de Arco de Carbono. Soldeo. Broncesoldadura de antorcha. Corte ligero asta 1 pulgada. Corte mediano de 1 a 6 pulgadas. Corte pesado de pulgadas y mas. Soldadura de gas (ligera) hasta 1/8 pulgada. Soldadura de gas (mediana) de 1/8 a 1/2 pulgada. Soldadura de gas (pesada) 1/2 pulgadas y mas. 10 a 14 14 2 3o4 3o4 4o5 5o6 4o5 5o6 6u8 5.Normas especificas para corte de chatarra pesada. En exterior bajo condiciones de Lluvia, Granizo, o Vientos mayores a 25 Km/hr Evaluar los riesgos y en caso necesario suspender las actividades hasta que las condiciones meteorológicas sean seguras. En función de minimizar el Riesgo de Caída, bajo ninguna circunstancia el cortador debe posicionarse sobre el material a cortar. Se establecen como tiempos de exposición 45 min. de operación y 15 min. de recuperación por exposición a temperatura y humos. Visualizar la pieza a cortar para estar fuera del alcance al momento de ceder en el corte Mantener distancia segura 4 m y fuera de la proyección del corte de los compañeros en el área de trabajo. Visualizar que las mangueras no se atoren ni se expongan a cortes ó quemaduras al tener contacto con los materiales a cortar. Dejar zonas de acceso seguro para situaciones de tránsito de personal y contingencia. Prohibido colocarse las mangueras sobre el hombro al estar oxicortando. Estación de Corte Las estaciones de Corte deben estar identificadas mediante señalización visible a todo el personal. Deben colocarse en lugar visible Señalización de los Riesgos Específicos del proceso. Los tanques de Gas LP y Oxigeno deben estar señalizados con su respectivo rombo de identificación de material y HDSM disponible en sitio para su consulta. Los Tanques de Gas LP y/o Oxigeno deberán estar situados a una distancia mínima de 8 m. y separadas por una mampara de protección a fuego 1.5 m altura del lugar de corte. El material a cortar debe ser alotado correctamente siguiendo las siguientes premisas establecidas: El material (rollos, cintillas, varillas, etc.) debe ser colocado ordenadamente en filas guardando una distancia mínima de 60 cm entre cada pieza. Entre cada fila de material se debe disponer de pasillos para garantizar la correcta postura del cortador, así mismo como el flujo del personal supervisor por el área de trabajo. Estos deberán tener un ancho mínimo de 1 m. A manera de definir los andenes para posicionamiento de material, este deberá acuñarse utilizando preferiblemente billets o cuñas en función de evitar cualquier movimiento indeseado mientras se esta ejecutando la tarea. 9/13 COPIA NO CONTROLADA Estación de Recuperación Todas las Estaciones de Corte deben poseer una estancia debidamente señalizada para garantizar la recuperación e hidratación del personal durante los periodos de recuperación. Las Estancias deben ser techadas y habilitadas con bancas para el personal. Deben colocarse en lugar visible las reglas especificas a la tarea de Oxicorte y las carteleras de PTC (esta ultima en caso de existir). Debe estar situada como mínimo a 5 m. del lugar de trabajo. Tener abastecimiento de agua potable. VI. Situaciones Especiales: 10/13 COPIA NO CONTROLADA Emergencia de incendio 11/13 Llamar a los telefonos Personal que detecta la 72222. emergencia. Aplicar extintor tipo ABC VII. Herramientas y Equipo: Equipo de Protección El siguiente equipo ha sido definido para todos los tipos de trabajos de oxicorte independientemente del tipo y lugar. Lugar EPPE Trabajos de Oxicorte Capucha Resistente a Flama Zapato protección Metatarso Mascarilla Vapores Inorgánicos Delantal Carnaza Polainas Carnaza Todos Guantes Largos Carnaza Mangas Carnaza Lente Google Sombra 6 o correspondiente con la tabla de tipos de soldadura. Careta Facial Para los trabajos de Oxicorte de chatarra pesada se deberá utilizar el siguiente EPPE. Lugar EPPE Chatarra Pesada Ropa de Algodón Capucha Resistente a Flama Mascarilla Vapores Inorgánicos Capucha Anti flama Chatarra Chaparrera Carnaza Guantes Largos Carnaza Chaqueta Carnaza Googles Sombra 6 Mascara Facial Para los trabajos de Oxicorte en zonas de riesgo específicas se deberá agregar los siguientes EPPE dependiendo del lugar en el cual sean realizados. Zonas confinadas: Uso de medidor de gases, completar el permiso de trabajo en espacio confinado. Zonas com atmosfera enrarecida: Mascarilla antigases ó Equipo de respiración autónomo. COPIA CONTROLADA Zonas comNO atmosfera enrarecida: Mascarilla antigases ó Equipo de respiración autónomo. 12/13 Zona com altura: Arnés de seguridad. Zonas de Aceria com Horno operando: Ropa resistente a flama. Para zonas con niveles de oxígeno mayores a 23.5 no se deberá de realizar uso de flama por incrementarse el riesgo de incendio. Importante: En caso de que el material a cortar sea Recubierto (Estañado, Cromado, Galvanizado, etc.) asegurar el uso de Mascarilla Antigases. Nota: Se debe incluir un equipo de extinción ABC para la realizacion del proceso de Corte. Herramientas y Accesorios VIII. Registros de Calidad (reporte de datos): Se debe de llevar un registro de las inspecciones al equipo de Oxicorte antes de realizar la tarea, para eso se debe de elaborar el Check List de Verificación de manera Obligatoria . Dicho documento se encuentra en el FYADGS00001 , Checklist de equipos de corte Oxiacetileno IX. Anexos: NA X. Referencias: NOM-027-STPS-2008: Actividades Soldadura y Corte, condiciones de seguridad e Higiene. OSHA-PART 1910- Occupational safety and health standards-Supart Q. XI. Estándar ISO- Cláusulas: COPIA NO CONTROLADA 13/13 OHSAS 18001. 2007: 4.4.2 Competencia, formación y toma de conciencia OHSAS 18001. 2007: 4.4.6 Control operacional. ARCHIVOS ADJUNTOS: FYADGS00001 , Checklist de equipos de corte Oxiacetileno Elaboró: MARTINEZ G. Carlos Martin [ ] Revisó: Cabello Mayorga Eduardo [ ], Villarello Arevalo Francisco Javier [ ] Aprobó: Estrada Garza Ivan Hugo [ ] Acepto haber leído y comprendido este documento