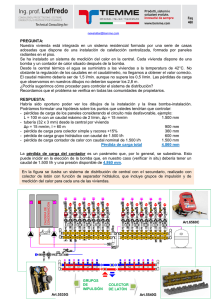

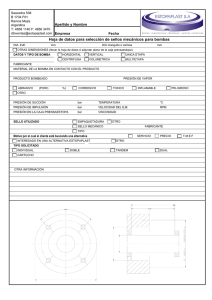

FACULTAD DE INGENIERÍA DE SISTEMAS Y ELECTRÓNICA Programa Especial de Titulación: “Diseño de un sistema de automatización para pruebas de bombas y actuadores hidráulicos de alto caudal y presión controlado y supervisado por PLC” Autor: Tito Quispe Jhon Santiago Para obtener el Título Profesional de Ingeniero Mecatrónico ASESOR: Lozano Miranda Jorge Eliseo Lima, Perú 2018 RESUMEN La presente tesis describe el diseño de un sistema automático para realizar prueba de bombas y actuadores hidráulicos, mediante la automatización con el uso de un PLC. Con la implementación de esta tecnología se busca mejorar la exactitud en la adquisición las variables físicas involucradas en cada prueba e integrar el sistema a una red de supervisión, así como reducir el contacto del operador con las fuentes de energía peligrosas y visualizar en tiempo real los parámetros de cada prueba a través de una interfaz gráfica para generar reportes e históricos exportables en tablas Excel. El desarrollo de la investigación está compuesto por cinco capítulos. El primer capítulo describe las tecnologías que se están desarrollando en la actualidad, se define el alcance y los objetivos que se deben cumplir. En el segundo capítulo se establece la lista de exigencias para el correcto diseño del sistema, la caja negra, la estructura de funciones, la matriz morfológica y así obtener los conceptos de solución y finalmente, la evaluación técnica-económica que determina el proyecto preliminar óptimo. En el tercer capítulo se realiza los cálculos respectivos para obtener los valores necesarios que permiten seleccionar los componentes adecuados del sistema hidráulico, eléctrico y de automatización. El cuarto capítulo aborda la información teórica necesaria de los componentes seleccionados para el desarrollo y la implementación. Finalmente, el capítulo cinco presenta el análisis financiero-económico del proyecto. DEDICATORIA Este trabajo es dedicado a mis Padres, Santiago y Estela por su amor y sacrificio en todos estos años para que nuestros sueños se cumplan. Es un privilegio ser su hijo. Los amo mucho. AGRADECIMIENTOS Quiero agradecer a todas las personas que me ayudaron en este largo camino, con su apoyo, colaboración y enseñanzas. A mi jefe del trabajo Ing. Fredy Rodríguez por toda la confianza y el tiempo dedicado hacia mi persona. A mis amigos de la universidad, los compañeros del trabajo, familiares y en general a todas las personas que colaboraron a realizar esta tesis. ÍNDICE DEL CONTENIDO INTRODUCCIÓN ....................................................................................... 1 CAPÍTULO 1 .............................................................................................. 2 DEFINICIÓN DEL PROBLEMA Y ESTADO DEL ARTE……………..... 2 1.1 Definición del problema…….……………………………………. 1.2 Banco de pruebas hidráulicas ........................................................... 2 1.3 Estado de la tecnología ..................................................................... 2 1.4 Justificación…………………………………….…………………….. 1.5 Objetivo general ................................................................................ 5 1.6 Objetivos específicos......................................................................... 5 1.7 Alcances… ........................................................................................ 5 1.8 Limitaciones… .................................................................................. 5 2 4 CAPÍTULO 2 .............................................................................................. 5 CONCEPCIÓN DEL DISEÑO… ................................................................. 6 2.1 Lista de exigencias… ....................................................................... 6 2.2 Caja negra….................................................................................... 8 2.3 Estructura de funciones…................................................................ 8 2.4 Representación de la estructura de funciones… ............................ 10 2.5 Matriz morfológica........................................................................... 11 2.6 Conceptos de solución.................................................................... 13 2.7 Evaluación de conceptos de solución ............................................. 17 2.8 Proyecto preliminar… ...................................................................... 17 2.9 Evaluación técnica -económica ..................................................... 19 CAPÍTULO 3……………………………………………..............……….. 22 INGENIERÍA DE CÁLCULO Y DISEÑO………………….…………….. 22 3.1 Determinación del sistema hidráulico .............................................. 22 3.2 Memoria de cálculo del subsistema hidráulico N°1.…………... 22 3.2.1 Requerimientos del subsistema hidráulico N°1………………... 23 3.2.2 Selección de válvulas….…………………………………………. 23 3.2.3 Pérdidas de presión en las tuberías….…………………………. 24 3.2.4 Total de pérdidas de presión en el sistema ..................................... 24 3.2.5 Determinación de la potencia requerida por la bomba hidráulica 24 3.2.6 Selección de filtros en succión y retorno ......................................... 25 3.2.7 Volumen de aceite en la tubería ...................................................... 27 3.3 Memoria de cálculo del subsistema hidráulico N°2 .......................... 27 3.3.1 Requerimientos del subsistema hidráulico N°2................................ 28 3.3.2 Determinación del caudal necesario para pruebas… ...................... 28 3.3.3 Selección del vástago...................................................................... 29 3.3.4 Selección del tubo ........................................................................... 29 3.3.5 Caudal requerido por el actuador…................................................. 30 3.3.6 Selección de bomba hidráulica........................................................ 30 3.3.7 Selección de válvulas… .................................................................. 31 3.3.8 Pérdidas de presión en tuberías….………………………………. 32 3.3.9 Total de pérdidas de presión en el sistema….………………….. 32 3.3.10 Determinación de la potencia requerida por la bomba hidráulica 32 3.3.11 Selección de filtros en succión y retorno ......................................... 33 3.3.12 Volumen de aceite en la tubería ...................................................... 34 3.4 Memoria de cálculo del subsistema hidráulico N°3 .......................... 35 3.4.1 Requerimientos del subsistema hidráulico....................................... 35 3.4.2 Selección de bomba hidráulica........................................................ 36 3.4.3 Determinación de la potencia requerida por la bomba hidráulica. 36 3.4.4 Selección de válvulas… .................................................................. 37 3.4.5 Selección de filtro de succión .......................................................... 37 3.4.6 Selección de filtro de retorno ........................................................... 37 3.5 Dimensionado del tanque de aceite ................................................. 38 3.5.1 Dimensionado para recirculación ..................................................... 38 3.5.2 Dimensionado como reservorio de aceite ........................................ 38 3.5.3 Dimensionado final… ....................................................................... 38 3.6 Determinación sistema eléctrico ...................................................... 39 3.6.1 Requerimientos del sistema eléctrico… ........................................... 39 3.6.2 Selección de interruptores trifásico de potencia… ........................... 39 3.6.3 Selección de guardamotores y contactores….................................. 40 3.7 Determinación sistema de automatización ...................................... 43 3.7.1 Determinación de las I/O del sistema ............................................. 43 3.7.2 Selección del controlador de automatización programable .............. 44 3.7.3 Selección de interfaz máquina -hombre… ....................................... 46 3.7.4 Selección del variador de frecuencia ............................................... 46 3.7.5 Selección del arrancador suave ....................................................... 47 3.7 .6 Dispositivos en red (DLR) ................................................................ 48 3.8 Diagrama de flujo del programa de control. ..................................... 49 CAPÍTULO 4……………………………………………..............……….. 51 CONCEPTOS TEÓRICOS ......................................................................... 51 4.1. PLC Controlador lógico programable…….….......................... 51 4.2 Variador de frecuencia…..………….……….............................. 54 4.3 Contactor trifásico de potencia.…………..………………………. 55 CAPÍTULO 5 .............................................................................................. 56 ANÁLISIS DE COSTOS ............................................................................. 56 5.1 Costo de diseño ............................................................................... 56 5.2 Costo de adquisición de materiales ................................................. 57 5.2.1 Subsistema hidráulico N°1 ............................................................... 57 5.2.2 Subsistema hidráulico N°2 ............................................................... 58 5.2.3 Subsistema hidráulico N°3 ............................................................... 59 5.2.4 Componentes de control .................................................................. 60 5.2.5 Componentes de potencia ............................................................... 61 5.2.6 Costo total de adquisición de materiales ......................................... 62 5.3 Costo de fabricación y maquinado ................................................... 62 5.3.1 Subsistema hidráulico N°1… ........................................................... 63 5.3.2 Subsistema hidráulico N°2… ........................................................... 63 5.3.3 Subsistema hidráulico N°3… ........................................................... 64 5.3.4 Tanque de almacenamiento de aceite hidráulico ............................. 64 5.3.5 Costo total de fabricación y maquinado ........................................... 64 5.4 Costo de ensamblaje ....................................................................... 65 5.5 Costo de Programación de PLC y puesta en marcha ...................... 65 5.6 Análisis económico-financiero…………………...…………….. 66 CONCLUSIONES ...................................................................................... 69 RECOMENDACIONES A FUTURAS INVESTIGACIONES....................... 70 BIBLIOGRAFIA ......................................................................................... 71 ÍNDICE DE TABLAS Tabla 1. Listas de exigencias…................................................................ 7 Tabla 2. Listas de exigencias… ................................................................ 13 Tabla 3. Evaluación de conceptos de solución ......................................... 17 Tabla 4. Evaluación de proyectos- valor técnico ...................................... 20 Tabla 5. Evaluación de proyectos- valor económico ................................ 20 Tabla 6. Caída de presión de las válvulas ................................................ 23 Tabla 7. Tuberías Schedule 40 ................................................................ 24 Tabla 8. Filtro de succión a utilizar…....................................................... 26 Tabla 9. Filtro de retorno a utilizar… ....................................................... 26 Tabla 10. Características mecánicas de materiales…............................... 28 Tabla 11. Esfuerzos de flexión del acero… ............................................... 29 Tabla 12. Caída de presión en las válvulas… ........................................... 31 Tabla 13. Valor de la corriente en el sistema ............................................. 39 Tabla 14. Características de selección- Guardamotor y contactor…......... 40 Tabla 15. Entradas y salidas del subsistema 1......................................... 43 Tabla 16. Entradas y salidas del subsistema 2......................................... 44 Tabla 17. Entradas y salidas del subsistema 3......................................... 44 Tabla 18. Total de entradas y salidas del sistema .................................... 44 Tabla 19. Características de selección-CPU del PLC .............................. 45 Tabla 20. Características de selección-IO del PLC…............................... 45 Tabla 21. PLC+ Módulos de expansión .................................................... 46 Tabla 22. Características de selección- interfaz gráfica… ........................ 46 Tabla 23. Características de selección- variador de frecuencia… ............ 46 Tabla 24. Características de selección- arrancador suave ....................... 47 Tabla 25. Costo total de diseño ................................................................ 56 Tabla 26. Subsistema N°1 Electrohidráulica e hidráulica ......................... 57 Tabla 27. Subsistema N°1 Instrumentación ............................................. 58 Tabla 28. Subsistema N°2 Electrohidráulica e hidráulica ......................... 58 Tabla 29. Subsistema N°2 Instrumentación ............................................. 59 Tabla 30. Subsistema N°3 Electrohidráulica e hidráulica ......................... 59 Tabla 31. Subsistema N°3 Instrumentación ............................................. 59 Tabla 32. Sistema de control… ................................................................ 61 Tabla 33. Sistema de Potencia… ............................................................. 62 Tabla 34. Costo total de adquisición de materiales… ............................... 62 Tabla 35. Subsistema N°1 Manifold y tuberías… ..................................... 63 Tabla 36. Subsistema N°2 Manifold y tuberías… ..................................... 63 Tabla 37. Subsistema N°3 Manifold y tuberías… ..................................... 64 Tabla 38. Tanque hidráulico y Accesorios… .............................................. 64 Tabla 39. Costo total de fabricación y maquinado ...................................... 64 Tabla 40. Costo total de ensamblaje .......................................................... 65 Tabla 41. Costo total de programación de PLC y puesta en marcha ......... 65 Tabla 42. Costo total del sistema ............................................................... 66 Tabla 43. Histórico de personal técnico… .................................................. 66 Tabla 44. Personal técnico en sistema automatizado ................................ 67 Tabla 45. Histórico de reducción de materiales.. …........................... 67 Tabla 46. Reducción de materiales… ........................................................ 67 Tabla 47. Pruebas realizadas por día laboral ............................................. 68 Tabla 48. Cantidad de pruebas por tipo de actuador en un día laboral…... 68 Tabla 49. Aumento de produccion.............................................................. 68 ÍNDICE DE GRÁFICOS Gráfico 1. Banco de pruebas MH Hydraulics............................................. 3 Gráfico 2. Banco de pruebas Schroeder ................................................... 4 Gráfico 3. Banco de pruebas HFP Hydraulics ........................................... 4 Gráfico 4. Caja negra ................................................................................ 8 Gráfico 5. Estructura de funciones parciales…................................... 10 Gráfico 6. Estructura de funciones parciales óptima. ................................ 10 Gráfico 7. Concepto de solución 1............................................................. 14 Gráfico 8. Concepto de solución 2............................................................. 15 Gráfico 9. Concepto de solución 3............................................................. 16 Gráfico 10. Proyecto preliminar 1…............................................................ 18 Gráfico 11. Proyecto preliminar 2… ........................................................... 18 Gráfico 12. Proyecto preliminar 2… ........................................................... 19 Gráfico 13. Evaluación técnica-económica… ............................................. 21 Gráfico 14. Esquema hidráulico subsistema N°1(Anexo C.4) .................... 22 Gráfico 15. Esquema hidráulico subsistema N°2(Anexo C.5) .................... 28 Gráfico 16. Caudal de ingreso y salida de actuador… ............................... 33 Gráfico 17. Esquema hidráulico subsistema N°3(Anexo C.6) .................... 35 Gráfico 18. Selección de Interruptor trifásico de potencia .......................... 40 Gráfico 19. Selección de guardamotor y contactor de 15 HP. .................... 41 Gráfico 20. Selección de guardamotor y contactor de 1 HP ....................... 42 Gráfico 21. Componentes recomendados por el software.......................... 45 Gráfico 22. Arquitectura integrada, Dispositivos en Red anillo ................... 48 Gráfico 23. Diagrama de flujo del programa de control…........….......... 49 Gráfico 24. Partes de un PLC………………….……..........…….......... 51 Gráfico 25. Entradas digitales…..…….........…................................... 52 Gráfico 26. Salidas digitales………………………............................... 53 Gráfico 27. Entradas analógicas……………….………........................ 53 Gráfico 28. Salidas analógicas…………............................................. 54 Gráfico 29. Determinar la velocidad de un motor síncrono ......................... 54 Gráfico 30. Circuito de un variador de velocidad…………….............. 55 Gráfico 31 Contactor trifásico… ................................................................ 55 LISTA DE ANEXOS Anexo A: Planos eléctricos: Diseño de tableros eléctricos de potencia y Control. Anexo B: Planos de Automatización: Diseño de topología de red anillo Anexo C: Planos Hidráulicos: Diseño de sistema hidráulico. Anexo D: Planos Hidráulicos: Diseño de tanque de almacenamiento de aceite. Anexo E: Planos Hidráulicos: Diseño de campanas, brida y acople para motores eléctricos. INTRODUCCIÓN El mantenimiento preventivo o correctivo de actuadores y/o bombas hidráulicas requiere una prueba de verificación (pruebas de calidad) para garantizar que el proceso por el que ha pasado el componente mecánico ha sido el correcto y no surjan problemas e inconvenientes cuando el equipo esté instalado y trabajando en el sistema final, estas pruebas se realizan en el banco de pruebas hidráulicas. Los bancos de pruebas existentes en el mercado requieren que los operadores estén en contacto con las válvulas mecánicas, variando las presiones y caudales de prueba de forma manual y apuntando datos en muchos casos de forma no acertada; estos inconvenientes generan que las pruebas no sean de calidad y garantía, dado que la mayoría de los bancos de pruebas hidráulicas están diseñados con arquitecturas de control no compatibles para ser integradas a un sistema de control existente en una planta. Ante esta problemática, se propone el diseño de un sistema automático para realizar pruebas de bombas y actuadores hidráulicos de alto caudal y presión que es controlado y supervisado mediante un controlador lógico programable de la familia Compact Logix de Allen Bradley, el cual se programa para recolectar la información de los sensores instalados en los manifolds, actuadores y tanque hidráulico, para luego procesarla, controlar el sistema, y registrar los datos en tablas y curvas de rendimiento de las bombas hidráulicas. El diseño propuesto permite al operador evitar el contacto de las fuentes de energías peligrosas, así, se monitorean las variables y el estado del proceso en todo momento desde una interfaz hombre-máquina o desde una sala de control mediante un protocolo de comunicación Ethernet. El sistema automático permite al operador registrar todas las variables sensadas, armar históricos y recetas que le permitan comprobar y garantizar las buenas prácticas adecuadas al realizar el mantenimiento respectivo. 1 CAPÍTULO 1 DEFINICIÓN DEL PROBLEMA Y ESTADO DEL ARTE 1.1 Definición del problema Actualmente en el Perú, las empresas mineras, centrales hidroeléctricas, maquinarias pesadas y plantas industriales solicitan equipos de sistemas oleohidráulicos para operar chancadoras, compuertas hidráulicas planas o radiales, troqueladoras, perforadoras, equipos móviles de potencia, etc. Estos equipos son ensamblados con manifolds, actuadores, bombas hidráulicas, motores hidráulicos que son probados independientemente antes de ser instalados, con el fin de garantizar el correcto estado de fabricación o mantenimiento, para formar parte del sistema oleohidráulico final. Estas pruebas son realizadas en bancos de pruebas hidráulicas de manera mecánica, donde los operadores realizan maniobras en forma manual, estando en constante contacto con fuentes de energías peligrosas (presión hidráulica mayor a 100 bar y corriente alterna con cargas mayores de 20 A) para poder registrar de forma manual los valores de manómetros, rotámetros y termómetros analógicos. La arquitectura de control de estas máquinas está compuesta por lógica de relés que dificulta el mantenimiento y la búsqueda de averías o controladores de pequeña capacidad de procesamiento que impiden el monitoreo, acceso y exportación de los parámetros obtenidos en la prueba e integrar el sistema a un nivel de supervisión. 1.2. Banco de pruebas hidráulicas Un banco de prueba es una plataforma donde se experimenta, verifica, comprueba y certifica de manera rigurosa y transparente el funcionamiento de cualquier elemento o máquina que emplee oleohidráulica mediante la medición de parámetros como presión, caudal, temperatura, velocidad, etc., para determinar los valores de potencia, rendimiento, etc., las cuales son comparadas a valores nominales y permite indicar el estado en el que se encuentra el elemento evaluado. 1.3. Estado de la tecnología Los bancos de prueba para bombas y actuadores hidráulicos actualmente se encuentran bastante desarrollados en el extranjero, pero así mismo existe una 2 variedad de estos hechos en talleres de reparación hidráulica de nuestro medio. A continuación se mostrarán algunos ejemplos de ambos casos [11]. Bancos de prueba MH Hydraulics Esta empresa ubicada en Holanda se encarga de proveer bancos de prueba hidráulica para bombas de circuito abierto y cerrado, equipos con un motor eléctrico de potencia de 140 kW – 400 V y un tanque de 800 L, es capaz de probar bombas hidráulicas en condiciones de hasta 2900 rpm y 350 bar. Este banco incluye diferentes tipos de instrumentos de medición para el sensado de presión, flujo, velocidad y temperatura, además posee elementos de lectura digital de datos que permiten tener conexión a una PC. Las versiones que maneja esta empresa varían en el orden de 37, 90 y 140 kW. Gráfico 1: Banco de pruebas MH Hydraulics (Fuente: MH Hydraulics) Bancos de prueba Schroeder Están diseñados para realizar pruebas generales de taller de bombas hidráulicas, válvulas, motores y cilindros como componentes individuales. La utilización de un banco de pruebas Schroeder permite al operador simular cómodamente la función de un componente en su circuito y realizar una prueba realista, proporcionando así el control de calidad necesario antes de que cualquier componente reparado sea reemplazado en una máquina. El rendimiento del componente se determina comparando los resultados de la prueba del componente cargado con las especificaciones del fabricante con una condición descargada. 3 Gráfico 2: Banco de pruebas Schroeder (Fuente: Schroeder industries) HFP Hydraulics Es una empresa peruana dedicada a la reparación, venta y prueba de componentes hidráulicos, así, para garantizar la reparación de los actuadores, bombas hidráulicas y otros componentes, los evalúan en su banco de pruebas. Este tiene un sistema stand alone que consiste en un motor trifásico de 25 HP alimentado y controlado por una lógica de relés, el cual transmite la potencia al sistema generando presiones de trabajo que pueden llegar hasta 200 bar; la toma de datos se hace de manera manual, apuntando valores en los manómetros, rotámetros y termómetros analógicos. Gráfico 3: Banco de pruebas HFP Hydraulics (Fuente: HFP Hydraulic) 1.4 Justificación El diseño del sistema automático para pruebas hidráulicas se justifica porque permite mejorar la adquisición de los parámetros en las pruebas y evita el contacto directo del personal con las fuentes de energía hidráulica. Así mismo, el desarrollo de esta tecnología en el país es un proyecto viable y rentable debido a que existe en el mercado nacional los componentes que permiten implementar el sistema a un precio accesible. 4 1.5 Objetivo general Diseñar un sistema automático que sirva de plataforma para evaluar y controlar el alto caudal y presión en las pruebas de componentes hidráulicos. 1.6 Objetivos específicos Definir la capacidad adecuada de los componentes mecánicos, eléctricos y de automatización. Registrar la presión, temperatura y caudal de forma automatica en cada prueba. Implementar una interfaz gráfica que permita al operador visualizar las variables físicas del sistema. Determinar el análisis financiero-económico del proyecto. 1.7 Alcance Esta tesis se centra en el diseño del esquema hidráulico, sistema de control y potencia, selección de componentes hidráulicos, componentes eléctricos y de automatización, y la estimación del costo para la implementación del sistema para realizar las pruebas de bombas y actuadores hidráulicos. 1.8 Limitaciones 5 El diseño del sistema automático permite la prueba de bombas hidráulicas de la serie PLP10 hasta la serie PLP 20. La presión de trabajo está regulada a 200 bar, pero la presión máxima es de 250 bar. El sistema permite realizar las pruebas hidráulicas a los actuadores de dimensiones entre 40 mm hasta 250mm de diámetro, a presiones de 20 hasta 200 bar. El sistema trabaja con aceite hidráulico ISO 68, y la temperatura de trabajo no será mayor de 50°C para así garantizar la viscosidad adecuada para las pruebas. CAPÍTULO 2 CONCEPCIÓN DEL DISEÑO 2.1 Lista de exigencias Se establece las exigencias o requerimientos que se debe cumplir para el correcto diseño del sistema, y permita satisfacer las necesidades establecidas como objetivos de la tesis. DISEÑO DE UN SISTEMA DE AUTOMATIZACIÓN PARA PRUEBAS DE BOMBAS Y ACTUADORES HIDRÁULICOS DE ALTO CAUDAL Y PRESIÓN CONTROLADO Y SUPERVISADO POR PLC E: EXIGENCIA DENOMINACIÓN RESPONSABLE D: DESEO FUNCIÓN PRINCIPAL: Probar el funcionamiento de bombas de la serie PLP 10 hasta PLP 20, a la presión de trabajo de 200 E T.Q.J.S bar y un caudal de 10 l/min, y actuadores hidráulicos a la presión de trabajo de 200 bar y un caudal de 15 l/min. ENERGÍA: La alimentación eléctrica para el sistema de potencia es de 440 Vac - 3 Fases (motores eléctricos, drivers y arrancadores), y E T.Q.J.S en la parte de control de 220 Vac 1 Fase + neutro para energizar las fuentes de AC-DC que alimentan a los sensores, actuadores y controlador SEGURIDAD: El sistema se diseñará priorizando la protección del operario y el medio ambiente, consta de interruptores termomagnéticos, guardamotores, válvulas E T.Q.J.S limitadoras de presión las cuales son necesarias para asegurar el funcionamiento correcto de la máquina y la integridad del operario . RED : El controlador seleccionado permite la comunicación del equipo mediante un E protocolo de comunicación Ethernet, y la T.Q.J.S integración y visualización de los registros de datos en un sistema SCADA 6 E FABRICACIÓN: La máquina será fabricada en talleres de mecanizado y servicios hidráulicos, y los materiales, instrumentos y componentes son adquiribles en el medio local. T.Q.J.S E MONTAJE: La máquina será diseñada con componentes de fácil montaje y para facilitar el mantenimiento respectivo y/o su cambio. T.Q.J.S D MANTENIMIENTO: La máquina tendrá fácil acceso para su mantenimiento y limpieza. T.Q.J.S D E D USO: El sistema es operado mediante una interfaz gráfica que facilita al operador la puesta en marcha, lectura de datos, y registro de parámetros de manera sencilla. SEÑALES: El sistema adquiere las señales mediante lógica cableada, por medio de un protocolo de comunicación Hart que permite un mayor aprovechamiento de la data en el sistema ERGONOMIA: La disposición de los dispositivos de operación (botoneras, interfaz gráfica) y la máquina en general permiten una fácil maniobrabilidad de acorde a las exigencias ergonómicas. Tabla 1: Lista de exigencias (Fuente: Elaboración propia) 7 T.Q.J.S T.Q.J.S T.Q.J.S 2.2 Caja negra: La Caja Negra en el proyecto nos permite representar la función de la máquina en un proceso técnico desconocido el cual modifica las tres magnitudes básicas de entrada y salida en los procesos: Información, Materia y Energía. Bombas y Actuadores Hidráulicos sin probar Información preliminar Energía eléctrica Sistema de Automatización para pruebas hidráulicas Bombas y Actuadores Hidráulicos probados Información y comparación de parámetros Calor, movimiento, presión hidráulica Gráfico 4: Caja negra (Fuente: Elaboración propia) 2.3 Estructura de funciones Se especifica las funciones que el sistema a diseñar debe cumplir para llegar a cumplir la función principal. Función Principal: Probar el funcionamiento de bombas de la serie PLP 10 hasta PLP 20, a la presión de trabajo de 200 bar y un caudal de 10 l/min, y actuadores hidráulicos a la presión de trabajo de 200 bar y un caudal de 15 l/min. Funciones parciales: Son las funciones que cumplen una tarea específica y son necesarias para lograr la función principal. Acoplar: Se procede a conectar, fijar y asegurar la bomba y/o actuador en la máquina, el elemento debe estar bien fijo para evitar lecturas falsas al momento de la prueba. Energizar: Esta función permite energizar los tableros de potencia y control que energizan a los sensores, actuadores y controlador. Registro: Esta función permite ingresar las características de la bomba y/o actuador hidráulico, y el tipo de prueba que se va realizar. Regular: Se realizan los ajustes en la válvula proporcional de presión, para limitar la máxima presión de trabajo y el caudal necesario para realizar las pruebas. Activar: Se procede a accionar la unidad motriz, la cual pone en marcha el sistema hidráulico. Direccionar el flujo: Se energiza la etapa de distribución de caudal. 8 Variar el flujo: se exige a la bomba hidráulica variar la salida de caudal incrementalmente. Adquisición de parámetros: Se encarga de realizar la lectura y toma de datos, midiendo los valores de presión, temperatura y flujo de la bomba y/o actuadores. Generar carga: Se acciona la válvula proporcional de presión, incrementado la presión en el sistema hidráulico, esto genera que la bomba hidráulica sea sometida a una carga, y la unidad motriz aumente el valor de la corriente eléctrica. Adquisición de parámetros: Se encarga de realizar la lectura y toma de datos, midiendo los valores de presión, temperatura y flujo en la salida de la bomba y/o en las cámaras de los actuadores hidráulicos. Generar sobrecarga: Se acciona la válvula proporcional de presión, hasta la presión máxima de trabajo, en la prueba de bombas hidráulicas se debe llegar al valor de presión máximo que figura la ficha técnica del elemento, y en los actuadores hidráulicos hasta la máxima presión de diseño. Adquisición de parámetros: Se encarga de realizar la lectura y toma de datos, midiendo los valores de presión máxima, temperatura máxima y flujo mínimo de la bomba y/o en la cámara de los actuadores, el valor de presión máxima. Detectar fugas: Consiste en medir las pérdidas en volumen debidas a fugas internas en bomba hidráulica, permite obtener la eficiencia volumétrica de la bomba y en los actuadores hidráulicos permite diagnosticar si el elemento presenta fugas externas e internas. Visualizar Datos: La visualización de los parámetros sensados en la prueba es en tiempo real, quiere decir que se monitorea las variables en toda la duración de la prueba y al finalizar se genera un registro de datos donde se aprecia los valores de los parámetros más importantes durante la prueba. Registro de datos: El sistema de control genera un Backup (copia de seguridad) y permite extraer esta información para generar el reporte correspondiente y generar históricos de las pruebas. Desactivar: Al concluir las pruebas, se procede con apagar el motor eléctrico de la máquina. Desacoplar: Con la unidad motriz desconectada, se procede a retirar el elemento mecánico probado. Con esto se finaliza el proceso. Las tareas específicas por separado cumplen funciones parciales y la elección de estos procesos se justificará en la estructura de funciones. 9 Gráfico 5: Estructura de funciones parciales (Fuente: Elaboración propia) 2.4 Representación de estructura de funciones óptimas Se define la estructura de funciones, con la distribución más completa de las funciones parciales, teniendo en cuenta la forma de resolución del problema y las etapas de la solución, ya se tiene estructurada las etapas de funcionamiento de la máquina. Gráfico 6: Estructura de funciones parciales óptima (Fuente: Elaboración propia) 10 2.5 Matriz Morfológica MATRIZ MORFOLÓGICA DISEÑO DE UN SISTEMA DE AUTOMATIZACIÓN PARA PRUEBAS DE BOMBAS Y ACTUADORES HIDRÁULICOS DE ALTO CAUDAL Y PRESIÓN CONTROLADO Y SUPERVISADO POR PLC FUNCIÓN PRINCIPAL FUNCIÓN PARCIAL PORTADOR DE FUNCIÓN A B C ALIMENTAR MANUALMENTE ALIMENTAR Y ACOPLAR ACOPLAR MANUALMENTE ENERGIZAR REGISTRO SETEAR ACTIVAR ENERGIZAR TENSIÓN DE LINEA GRUPO ELECTROG. INTERFAZ GRÁFICA APUNTES INTERFAZ GRÁFICA + PULSADORES PULSADORES REGISTRO SETEAR ACTIVAR MOTOR ELÉCTRICO DIRECCIONAR EL FLUJO DIRECCIONAR EL FLUJO VARIAR EL FLUJO VARIAR EL FLUJO VALVULA CON ACCIONAMIENTO ELÉCTRICO VÁLVULA CON ACCIONAMIENTO MANUAL VARIADOR DE VELOCIDAD REGULADORA DE FLUJO MANUAL TRANSMISORES DIGITALES TRANSDUCTORES ELÉCTRICOS INSTRUMENTOS ANALOGICO COMPUTADOR INSTRUMENTOS ANALOGICO TOMA DE DATOS ADQUISICIÓN DE PARAMETROS 11 MOSTRAR DATOS INTERFAZ GRÁFICA + TRANSMISOR ADQUISICIÓN PLR GENERAR CARGA GENERAR CARGA PESO EN ACTUADOR HIDRÁULICO PLC VALVULA PROPORCIONAL DE PRESIÓN DAQ VALVULA LIMITADORA DE PRESIÓN PRESIÓN ADQUISICIÓN DE PARAMETROS MANÓMETRO TRANSMISOR DIGITAL DE PRESIÓN TRANSDUCTOR DE PRESIÓN ROTÁMETRO TRANSMISOR DIGITAL DE PRESIÓN TRANSDUCTORDE FLUJO FLUJO TEMPERATURA GENERAR SOBRECARGA GENERAR SOBRECARGA TERMÓMETRO TRANSMISOR DIGITALDE TEMPERATURA TRANSDUCTOR DE TEMPERATURA PESO EN ACTUADOR HIDRÁULICO VALVULA PROPORCIONAL DE PRESIÓN VALVULA LIMITADORA DE PRESIÓN PRESIÓN ADQUISICIÓN DE PARAMETROS MANÓMETRO TRANSMISOR DIGITAL DE PRESIÓN TRANSDUCTOR DE PRESIÓN ROTÁMETRO TRANSMISOR DIGITAL DE FLUJO TRANSDUCTORDE FLUJO FLUJO TEMPERATURA TERMÓMETRO DETECTAR FUGAS 12 DETECTAR FUGAS TRANSMISOR DIGITALES: PRESIÓN Y FLUJO TRANSMISOR DIGITALDE TEMPERATURA MANÓMETRO TRANSDUCTOR DE TEMPERATURA TRANSDUCTOR DE PRESIÓN VISUALIZAR DATOS REGISTRO DE DATOS DESACTIVAR VISUALIZAR DATOS INTERFAZ GRÁFICA APUNTES COMPUTADOR COMPUTADOR APUNTES PLC Y COMPUTADOR REGISTRO DE DATOS DESACTIVAR MOTOR ELÉCTRICO AC DESACOPLAR ACOPLAR MANUALMENTE Tabla 2: Estructura de funciones parciales (Fuente: Elaboración propia) 2.6. Conceptos de solución Se evalúan los conceptos de solución obtenidos al realizar la matriz morfológica, de tal forma que se obtenga un concepto de solución óptimo. 2.6.1. Concepto de solución 1 Este concepto de solución pertenece a las flechas de color naranja, La red de distribución eléctrica suministra tensión trifásica que permite el accionamiento del motor eléctrico acoplado a la bomba hidráulica, el motor esta comandado por un variador de frecuencia que permite variar el caudal de salida de la bomba mediante la regulación de la velocidad del motor eléctrico. A través de la interfaz gráfica se podrá registrar los datos técnicos de los elementos a probar, regular los valores de presión y caudal para la prueba, direccionar el flujo al energizar las electroválvulas de distribución, regular la salida de presión energizando la válvula proporcional de presión, regular la frecuencia del variador, esto evita que el operario este en contacto con las fuentes de energía hidráulica. La adquisición de los parámetros es a través de los transmisores digitales de presión, flujo y temperatura que poseen display local para visualizar los parámetros del proceso de forma local y a su vez envían la señal analógica de 4…20 mA, el protocolo de comunicación de Hart esta superpuesta sobre la señal 13 analógica, y permite monitorear en tiempo real el estado de la electrónica del transmisor, los valores de calibración del zero(límite inferior) y span(diferencia entre límite superior e inferior), el acumulado de caudal por unidad de tiempo, etc. , esta señal está conectada al módulo de entradas analógicas Hart del PLC, y los valores e información obtenida será mostrada en tiempo real mediante la interfaz gráfica. El PLC registra y almacena los datos de cada prueba realizada con el objetivo de generar históricos y comparar los valores preliminares con los resultados obtenidos en la prueba y generar la curva de rendimiento de las bombas hidráulicas, estos resultados serán exportados a un computador en formato Excel para generar el Backup (copia de seguridad) y evitar que se sature la memoria del PLC. El PLC, la interfaz gráfica, los variadores de velocidad y los dispositivos de control tienen doble puerto de conexión para comunicación Ethernet y así permitir una conexión en red anillo, que es tolerante a fallas y garantiza la comunicación entre los dispositivos. Gráfico 7: Concepto de solución 1 (Fuente: Elaboración propia) 14 2.6.2. Concepto de solución 2 Es el Concepto al cual le pertenecen las flechas de color rojo, El suministro de energía eléctrica es mediante un grupo electrógeno, que permite el accionamiento a través de una lógica de contactores del motor eléctrico, que esta acoplado a la bomba hidráulica. Se varía el caudal de salida de la bomba mediante la válvula reguladora de flujo. Se registra los datos técnicos de los elementos a probar mediante apuntes, se regula manualmente los valores de presión manualmente a través de la válvula limitadora, para direccionar el flujo se acciona de forma manual las válvulas de distribución, y mediante un peso en el actuador se genera la carga y sobrecarga, la adquisición de los parámetros importantes es mediante los transductores de presión, flujo y temperatura que envían la señal analógica de 4…20 mA a las entradas de la DAQ (tarjeta de adquisición de datos) y los valores del proceso son visualizan y registran en el computador. La DAQ no consta de procesador para desarrollar una lógica de control por eso debe estar conectado a un computador, si falla la comunicación entre DAQ y el computador se pierden los parámetros del proceso. Gráfico 8: Concepto de solución 2 (Fuente: Elaboración propia) 15 2.6.3. Concepto de solución 3 Es el Concepto al cual le pertenecen las flechas de color azul, El suministro de energía eléctrica de línea, Consiste en una lógica de control a través de un PLR (Relé de lógica programable) que activa a los contactores y permiten el accionamiento del motor eléctrico acoplado a la bomba hidráulica, se varía el caudal de salida de la bomba mediante la válvula reguladora de flujo. Se registra los datos técnicos de los elementos a probar mediante apuntes, se regula manualmente los valores de presión a través de la válvula limitadora, para direccionar el flujo se energiza las electroválvulas de distribución, y a través la válvula limitadora de presión se genera la carga y sobrecarga, se puede visualizar los valores del proceso en los manómetros, rotámetros, y termómetro conectados al proceso. La adquisición de los parámetros importantes es de forma manual debido a la resolución, cantidad de entradas y salidas analógicas y digitales, se evita conectar estas señales al PLR para no saturar la capacidad el procesador. Gráfico 9: Concepto de solución 3 (Fuente: Elaboración propia) 16 2.7. Evaluación de conceptos de solución Se procede a evaluar los conceptos de solución, teniendo en cuenta diferentes parámetros de comparación. Las principales diferencias que se encuentran en cada uno de los conceptos tienen que ver con la adquisición de los parámetros del proceso, el sistema de generación de carga, la variación del flujo, la visualización y el registro de los valores obtenidos en la prueba. EVALUACIÓN PRELIMINAR DE LOS CONCEPTOS DE SOLUCIÓN IDEAL SOLUCIÓN 1 SOLUCIÓN 2 SOLUCIÓN 3 CRITERIO Función Seguridad Ergonomía Fácil montaje Confiabilidad Complejidad Fácil mantenimiento Eficiencia del diseño Productividad Calidad de pruebas Costo de la tecnología Total 4 4 4 4 4 4 4 4 4 4 4 44 3 3 3 2 3 3 3 3 3 3 2 31 2 1 2 3 1 2 2 2 2 2 2 21 1 1 1 3 1 2 1 1 2 2 2 17 0=No satisface, 1=poco aceptable, 2=suficiente, 3= bien, 4 = optimo (ideal) Tabla 3: Evaluación de conceptos de solución (Fuente: Elaboración propia) El concepto de solución óptimo es el número 1, tiene que ver con el PLC, interfaz gráfica, transmisores y variadores. 2.8. Proyecto preliminar Se define el proyecto preliminar basado en el concepto de solución número 1 y a desarrollar algunas mejoras, para luego realizar una evaluación detallada donde se tomaran en cuenta los criterios técnicos y económicos. Los proyectos preliminares presentados se diferencian en la posición, disposición de los equipos y materiales en la estructura del sistema. 2.8.1 Proyecto preliminar N°1 La estructura se basa en el concepto de solución 1 y tiene el tablero de control y potencia adosado al lado derecho, los motores eléctricos para prueba de actuadores están ubicados en la parte inferior, y el motor para prueba de bombas hidráulicas fijado a una campana con acople flexible de disco, 17 ubicado en el centro de la estructura, el tanque de aceite se encuentra en la parte superior de la estructura. Gráfico 10: Proyecto preliminar 1 (Fuente: Elaboración propia) 2.8.2 Proyecto preliminar N°2 La segunda alternativa es parecida a la anterior, a diferencia de la cantidad y posición de los tableros de control y potencia. El tablero de potencia esta adosado al lado izquierdo de la estructura, cerca de los motores eléctricos y el tablero de control adosado a un pedestal y está ubicado a lado derecho de la estructura alejado a 5 metros, permite una operación segura , alejada de las fuentes de energía peligrosas. Gráfico 11: Proyecto preliminar 2 (Fuente: Elaboración propia) 18 2.8.3 Proyecto preliminar N°3 La última alternativa es parecida a la anterior, a diferencia de la posición de los motores eléctricos para prueba de actuadores hidráulicos que están ubicados en la parte superior de la estructura, aprovechando el espacio y reduciendo la tubería de succión hacia el tanque y ubicando la salida de presión cerca de los bloques de distribución. Gráfico 12: Proyecto preliminar 3 (Fuente: Elaboración propia) 2.9 Evaluación Técnico – Económica Se procede a determinar el proyecto preliminar óptimo, se elabora una evaluación cualitativa de las diferentes alternativas. EVALUACIÓN DE PROYECTOS - VALOR TÉCNICO p: puntaje de 0 a 4 (Escala de valores según VDI 2225) g: peso ponderado, está en función de los criterios de evaluación (1:4) CRITERIO DE EVALUACIÒN 19 PP1 g PP2 SOLUCION IDEAL PP3 p gp p gp p gp p gp Cumplimiento de la Función 3 2 6 3 9 3 9 4 12 Ergonomía 4 3 12 3 12 3 12 4 16 Productividad 3 3 9 3 9 3 9 4 12 Fácil montaje 3 2 6 3 9 3 9 4 12 Calidad de trabajo 4 3 12 4 16 3 12 4 16 Complejidad 3 2 6 3 9 3 9 4 12 Fácilidad de mantenimiento 2 1 2 1 2 4 8 4 8 Seguridad de operación 3 2 6 2 6 3 9 4 12 Facilidad de operación 4 2 8 2 8 4 16 4 16 Control y regulación de flujo 3 2 6 3 9 3 9 4 12 Control y regulación de Presión 3 2 6 3 9 3 9 4 12 Adquisición y muestro de datos 4 3 12 3 12 3 12 4 16 27 91 33 110 38 123 48 156 Suma de puntaje Ʃp y Ʃgp 0,58 Xi 0,71 0,79 1 0=No satisface, 1=poco aceptable, 2=suficiente, 3= bien, 4 = optimo (ideal) Tabla 4: Evaluación de proyectos – Valor técnico (Fuente: Norma VDI 2221) EVALUACIÓN DE PROYECTOS - VALOR ECONOMICO p: puntaje de 0 a 4 (Escala de valores según VDI 2225) g: peso ponderado, está en función de los criterios de evaluación (1:4) CRITERIO DE EVALUACIÒN PP1 g PP2 PP3 SOLUCION IDEAL p gp p gp p gp p gp Costo de diseño 4 2 8 3 12 3 12 4 16 Costo de fabricación 3 2 6 2 6 3 9 4 12 Costo de mantenimiento 3 1 3 1 3 3 9 4 12 Costo de montaje 3 2 6 2 6 3 9 4 12 Costo de programación de PLC 4 2 8 3 12 3 12 4 16 Costo de puesta de marcha 3 2 6 2 6 3 9 4 12 Costo de operación 4 2 8 3 12 3 12 4 16 13 45 16 57 23 72 28 96 Suma de puntaje Ʃp y Ʃgp Xi 0,47 0,59 0,75 0=No satisface, 1=poco aceptable, 2=suficiente, 3= bien, 4 = optimo (ideal) Tabla 5: Evaluación de proyectos – Valor económico (Fuente: Norma VDI 2221) 20 1 Gráfico 13: Evaluación técnica-económica (Fuente: Norma VDI 2221) Finalmente con la ayuda de la gráfica de evaluación técnica-económica se concluye que el proyecto preliminar definitivo y optimo es el número 3, esta solución se halla más próxima a línea con pendiente 1(representación de la solución ideal) , dicha alternativa consiste en dos motores eléctricos ubicados en la parte superior de la estructura para pruebas de actuadores, un motor eléctrico ubicado en la parte central acoplado a una campana de aluminio para prueba de bombas hidráulicas, un tablero de potencia adosado a la estructura y cerca de los motores para la fácil instalación de los conductores eléctricos a las borneras del tablero. El PLC y la interfaz gráfica están ubicados en el tablero de control, alejado de las pruebas y de las fuentes peligrosas de energía, a través de la interfaz el operador visualiza y controla los parámetros y secuencias de la prueba. 21 CAPÍTULO 3 INGENIERÍA DE CÁLCULO Y DISEÑO En este capítulo se detallan los cálculos utilizados para la selección de los componentes hidráulicos, eléctricos y de automatización. 3.1 Determinación del sistema hidráulico El diseño del sistema hidráulico está separado en tres subsistemas, el primero para prueba de bombas hidráulicas, el segundo dedicado a prueba de actuadores hidráulicos y el último para diálisis de aceite hidráulico. Los tres subsistemas comparten un mismo tanque de almacenamiento de aceite. 3.2 Memoria de cálculo del sistema Hidráulico N°1. Gráfico 14: Esquema hidráulico subsistema N°1 (Fuente: Elaboración propia) 22 3.2.1 Requerimientos del subsistema Hidráulico El adecuado funcionamiento del subsistema requiere que las pruebas de bombas hidráulicas de la serie PLP operen con las siguientes características: Presión de diseño del sistema : 200 bar Caudal del sistema: 10 l/min Tamaño máximo de bomba: PLP 20.9 Desplazamiento de bomba: 9.17 cm3/Rev. Presión máxima de bomba: 250 bar Se considera la presión máxima y el caudal máximo para realizar nuestros cálculos. 03.2.2 Selección de válvulas El circuito hidráulico del sistema contempla las siguientes válvulas hidráulicas a un caudal de 10 l/min @ 200 bar. Válvula check de cartucho, para protección de la bomba: CXAA Válvula proporcional de presión: RBAP LDN Válvula limitadora de presión: RDBA LAN Válvula direccional: DTDA XCN De los catálogos del fabricante, se obtiene los valores de pérdida de presión para las distintas válvulas: Válvula Modelo Pérdida de Presión (bar) V. Check CXAA 1.5 V. Proporcional RBAP 1.5 V. Limitadora RDBA 1.5 V. Direccionales DTDA 1 Tabla 6: Caída de presión de las válvulas (Fuente: Sun Hydraulics) Caída de presión (bar) 23 = 5.5 bar 3.2.3 Pérdidas de presión en las tuberías Para evaluar la caída de presión en la tubería se utiliza la siguiente expresión: Para diferentes valores de diámetro interno de tubería de Schedule 40, una longitud de tubería de 20 m y una longitud equivalente de 2 m para accesorios de conexión se tienen: Tubería Caudal D. Int. Velocidad Reynolds Δp/l Δp L/min mm m/s (bar/m) bar 1/4" – Sch40 32.09 9.22 8010 1129.32 1.78 39.31 3/8" – Sch40 32.09 12.48 4372 834.33 0.53 11.71 1/2" – Sch40 32.09 15.76 2742 660.69 0.21 4.60 3/4" – Sch40 32.09 20.96 1550 496.77 0.06 1.47 1" – Sch40 32.09 26.64 0.960 390.85 0.03 0.56 1 1/4" – Sch40 32.09 35.08 0.553 296.82 0.01 0.19 Tabla 7: Tubería Schedule 40 (Fuente: DN Brida) Para la línea de presión se selecciona la tubería que tenga diámetro interno de al menos 12.48 mm. Caída lineal de presión (bar/m) 0.0573 Caída de presión (bar) 1.26 en 20+2 metros. 3.2.4 Total de pérdidas de presión en el sistema La caída de presión en el sistema se halla mediante la expresión: Caída de presión (bar) = 5.5 + 1.26 = 6.76 bar. 3.2.5 Determinación de la potencia requerida por la bomba hidráulica La potencia impulsora requerida por la bomba se evalúa con la siguiente expresión: 24 En el diseño: Presión de diseño del pistón (bar): 200 Pérdida de presión en el sistema (bar): 5.76 Caudal de la bomba (l/min): 16.18 Eficiencia mecánica: 0.88 Eficiencia volumétrica: 0.93 Potencia impulsora (kW): 9.81 Potencia impulsora equivalente (HP) 13.15 Se selecciona el motor que satisface las siguientes características: Potencia: 15 hp Velocidad nominal: 1765 rpm Temperatura amb: 20 ºC Este motor eléctrico es controlado por un variador de velocidad. 3.2.6 Selección de filtros en succión y retorno Debido a la presencia de válvulas proporcionales y direccionales controladas eléctricamente, el aceite debe presentar un nivel de contaminación que cumpla con las características de: Grado 9, según NAS 1638 Grado 20/18/15, según ISO 4406:1999. El nivel de contaminación del aceite es asegurado principalmente por el filtro de retorno; por ello, este filtro debe retener partículas de 10 micras con una eficiencia de al menos 95%. Del catálogo de la marca IKRON hemos seleccionado la familia de filtros FG010. El filtro de succión es un filtro de apoyo y seguridad, que no debe presentar mucha resistencia al flujo para evitar fallas de cavitación en las bombas. Por ello, este filtro debe retener partículas de 25 micras con una eficiencia de al menos 50%. Del catálogo de la marca IKRON hemos seleccionado la familia de filtros MI025. La selección específica del cilindro se realiza buscando un filtro cuyo caudal nominal sea mayor al caudal que se espera que pase por él [13]. 25 Filtro de succión Este filtro debe soportar el caudal de la bomba de 16.18 l/min. Se selecciona el filtro de succión IKRON HF410-20.122 MS090 G 3/4”, que soporta 20 l/min [14]. Tabla 8: Filtro de succión a utilizar (Fuente: Ikron Filter) Filtro de retorno Este filtro debe soportar el caudal de la bomba de 16.18 l/min. Se toma como referencia para la elección del filtro de retorno; por lo que el filtro debe soportar como mínimo 18 l/min. Se selecciona el filtro de retorno IKRON HF550-10.129– FG003 – G1/2”, que soporta 20 l/min [14]. Tabla 9: Filtro de retorno a utilizar (Fuente: Ikron Filter) 26 3.2.7 Volumen de aceite en la tubería El volumen de aceite en la tubería lo aproximamos con la siguiente expresión: ∑( ) Considerando una longitud de tuberías de 20m: 3.3 Memoria de cálculo del subsistema Hidráulico N°2. Gráfico 15: Esquema hidráulico subsistema N°2 (Fuente: Elaboración propia) 27 3.3.1 Requerimientos del subsistema Hidráulico El adecuado funcionamiento del sistema requiere que las pruebas de cilindros hidráulicos operen con las siguientes características: Fuerza requerida en tracción: 8000 kg-f Carrera: 2500 mm Tiempo de subida: 60 s Tiempo de bajada: 60 s 3.3.2 Determinación del caudal necesario para pruebas Las medidas técnicas de los actuadores hidráulicos para realizar pruebas son las siguientes: Ø Ø Émbolo Vástago (mm) (mm) A Émbolo A Vástago Área Anular 40 20 12.566 3.142 9.425 50 25 19.635 4.909 14.726 63 32 31.173 8.042 23.13 80 40 50.266 12.566 37.699 100 50 78.54 19.635 58.905 125 63 122.719 31.173 103.084 160 80 201.062 50.266 150.797 200 100 314.16 78.54 235.62 250 125 490.875 122.719 368.156 360 150 1018 176.715 895.16 400 160 1257 201.062 1056 Tabla 10: Características mecánicas de materiales (Fuente: Elaboración propia) La carga axial del pistón es soportada por la fuerza ejercida por el aceite hidráulico sobre el área anular del pistón. La expresión para evaluar el área de carga mínima es: Para el diseño: Fuerza en tracción 28 =8000 kg-f Asumiendo una Presión =200 bar 3.3.3 Selección de Vástago Características Mecánicas del Material Esfuerzo de Acero flexión mínimo 20MNv6 390 Ck35 410 Ck45 440 Tabla 11: Esfuerzos de flexión del acero (Fuente: Elaboración propia) Los actuadores hidráulicos trabajan con el Acero Ck 45, por diseño se considera un esfuerzo de flexión al 50%. Diseño: factor de Seguridad: 3 √ 3.3.4 Selección de Tubo 29 3.3.5 Caudal requerido por el actuador 3.3.6 Selección de bomba hidráulica Para determinar la bomba se utiliza el caudal requerido. El factor de selección de la bomba es su desplazamiento volumétrico, para obtener el valor mínimo con la siguiente expresión: Para el diseño: Caudal de la bomba 19.64 l/min Velocidad del motor de 4 polos 1765 Eficiencia volumétrica 0.97 Desplazamiento v. de la bomba 11.12 Este valor de Desplazamiento volumétrico mínimo se compara con los valores de desplazamiento; además el sistema debe soportar presiones extremas de hasta 200 bar. La bomba seleccionada es: Modelo: 30 PLP 20.14 Desplazamiento Vol.: 14.53 cm3/Rev. Presión máx. por bomba.: 250 bar Caudal máximo por bomba: 25.64 l/min. Presión de trabajo.: 200 bar 3.3.7 Selección de válvulas El circuito hidráulico del sistema contempla las siguientes válvulas hidráulicas a un caudal de 10 l/min @ 200 bar. Válvula check de cartucho, para protección de la bomba: CXAA Válvula proporcional de presión: RBAP LDN Válvula limitadora de presión: RDBA LAN Válvula direccional: DTDA XCN De los catálogos del fabricante, se obtiene los valores de perdida de presión para las distintas válvulas: Tenemos: Válvula Modelo Pérdida de Presión (bar) V. Check CXAA 1.5 V. Proporcional RBAP 1.5 V. Limitadora RDBA 1.5 V. Direccionales DTDA 3 Tabla 12: Caída de presión de las válvulas (Fuente: Elaboración propia) Caída de presión (bar) = 7.5 bar 3.3.8 Pérdidas de presión en las tuberías Para evaluar la caída de presión en la tubería se utiliza la siguiente expresión: 31 Para diferentes valores de diámetro interno de tubería de Schedule 40, una longitud de tubería de 10 m y una longitud equivalente de 2 m para accesorios de conexión, revisamos la tabla N°12. Para la línea de presión se selecciona una tubería que tenga diámetro interno de al menos 12.48 mm. Caída lineal de presión (bar/m) 0.0573 Caída de presión (bar) 0.688 en 10+2 metros. 3.3.9 Total de pérdidas de presión en el sistema La caída de presión en el sistema se halla mediante la expresión: Caída de presión (bar) = 7.5 + 0.688 = 8.188 bar. 3.3.10 Determinación de la potencia requerida por la bomba hidráulica La potencia impulsora requerida por la bomba se evalúa con la siguiente expresión: En el diseño: Presión de diseño del pistón (bar): 200 Pérdida de presión en el sistema (bar): 8.188 Caudal de la bomba (l/min): 25.64 Eficiencia mecánica: 0.88 Eficiencia volumétrica: 0.93 Potencia impulsora (kW): 10.35 Potencia impulsora equivalente (HP) 13.89 Se selecciona el motor que satisface las siguientes características: 32 Potencia: 15 hp Velocidad nominal: 1765 rpm Temperatura amb: 20 ºC Este motor eléctrico es controlado por un variador de velocidad. 3.3.11 Selección de filtros en succión y retorno La selección del filtro se realiza buscando cuyo caudal nominal sea mayor al caudal que se espera que pase por él. Filtro de succión Este filtro debe soportar el caudal de la bomba de 25.64 l/min. Se selecciona dos filtros de retorno IKRON HF410-20.122 MS090 G 3/4”, que soportan 40 l/min, revisamos la tabla N°8. Filtro de retorno Este filtro debe soportar el caudal de retorno: Gráfico 16: Caudal de ingreso y salida del actuador (Fuente: Elaboración propia) Como las velocidades son las mismas para ambas cámaras cuando el pistón sube o baja se deduce la siguiente ecuación: Para la extracción: Para la inserción: 33 Como el caudal de retorno en el cierre es mayor, es este el que se toma como referencia para la selección del filtro de retorno; por lo que el filtro debe soportar como mínimo 24.54 l/min. Se selecciona el filtro de retorno IKRON HF550-20.077– FG003 – G 1”, que soporta 28 l/min, revisamos la tabla N°9. 3.3.12 Volumen de aceite en la tubería El volumen de aceite en la tubería se determina con la siguiente expresión: ∑( Se considera la longitud de tuberías de 10m: 34 ) 3.4 Memoria de cálculo del subsistema Hidráulico 3. Gráfico 17: Esquema hidráulico subsistema N°3 (Fuente: Elaboración propia) 3.4.1 Requerimientos del subsistema Hidráulico El adecuado funcionamiento del sistema de diálisis, para limpieza del aceite hidráulico, estará constituido de una bomba de caudal 14l/min, este sistema estará recirculando el aceite através del filtro de retorno que atrapa las impurezas en el aceite hidráulico. : Datos técnicos: Presión de diseño del sistema Caudal requerido: 35 : <10 bar 14 l/min 3.4.2 Selección de bomba hidráulica Para determinar la bomba se utiliza el caudal requerido. El factor de selección de la bomba es su desplazamiento volumétrico, para obtener el valor mínimo con la siguiente expresión: Para el diseño: Caudal de la bomba 14 Velocidad del motor de 4 polos 1765 Eficiencia volumétrica 0.97 Desplazamiento v. de la bomba 7.93 l/min Este valor de desplazamiento volumétrico mínimo se compara con los valores de desplazamiento; además el sistema debe soportar presiones extremas de hasta 200 bar. La bomba seleccionada es: Modelo: PLP 10.8 Desplazamiento Vol.: 8.51 cm3/Rev. Presión máx. por bomba.: 180 bar Caudal máximo por bomba: 15.02 l/min 3.4.3 Determinación de la potencia requerida por la bomba hidráulica La potencia impulsora requerida por la bomba se evalúa con la siguiente expresión: En el diseño: 36 Presión de diseño del pistón (bar): <10 Pérdida de presión en el sistema (bar): 0 Caudal de la bomba (l/min): 15.02 Eficiencia mecánica: 0.88 Eficiencia volumétrica: 0.93 Potencia impulsora (kW): 0.31 Potencia impulsora equivalente (HP) 0.42 Se selecciona el motor que satisface las siguientes características: Potencia: 1 hp Velocidad nominal: 1765 rpm Temperatura amb: 20 ºC 3.4.4 Selección de válvulas El circuito hidráulico de limpieza de aceite del sistema contempla la siguiente válvula hidráulica a un caudal de 14 l/min @ Presión <10 bar. Válvula check de cartucho, para protección de la bomba: Válvula limitadora de presión: CXAA RDBA LAN Nota: Se desprecia las pérdidas de presión por válvulas, dado que el sistema está en recirculación constante 3.4.5 Selección de filtro de succión Este filtro debe soportar el caudal de la bomba de 15.02 l/min. Se selecciona dos filtros de succión IKRON HF410-10.060 MS090 G 1/2”, que soportan 20 l/min, revisamos la tabla N°8. 3.4.6 Selección de filtro de retorno Este filtro debe soportar el caudal de retorno, dado que es igual al caudal enviado por la bomba hidráulica: Caudal de retorno: 15.02 l/min Se selecciona el Filtro de Retorno IKRON HF550-10.129– FG003 – G 1/2”, que soporta 20 l/min, revisamos la tabla N°9. 37 3.5 Dimensionado del tanque de aceite 3.5.1 Dimensionado para recirculación El tanque se dimensiona para que el aceite circule en él al menos 3 minutos. En el sistema: Bomba Hidráulica Sistema 1: 16.18 l/min Bomba Hidráulica Sistema 2: 25.64 l/min Bomba Hidráulica Sistema 3: 15.02 l/min 3.5.2 Dimensionado como reservorio de aceite El tanque se dimensiona para que aloje el aceite. Para esto se calcula el volumen de aceite que circula por los actuadores hidráulicos y las tuberías. El mayor volumen de aceite está el actuador hidráulico de prueba y es calculado con la expresión: En el sistema: Área tubular (cm2) = 78.537 Carrera (mm)= 2500 Volumen de aceite en un pistón (l)= 19.63 El volumen de la variación es: 3.5.3 Dimensionamiento final Para determinar el volumen del tanque, se adiciona el volumen mínimo a la variación de volumen: 38 Se selecciona un tanque que permite alojar 250 l; además el volumen de aceite en el tanque no debe ser menor a 23.303 l (volumen de variación). 3.6 Determinación del sistema de Eléctrico El sistema eléctrico suministra tensión eléctrica a dos tableros eléctricos, un tablero de control y un tablero de potencia donde está el interruptor magnotérmico trifásico principal, los guardamotores, interruptor magnotérmico monofásico. 3.6.1 Requerimientos del sistema eléctrico Suministro de Tensión eléctrica: 440 Vac 3 Fase estabilizada + Neutro + Tierra Suministro de Tensión eléctrica: 220 Vac 1 Fase estabilizada + Neutro + Tierra Tensión de Control: 24 Vdc 3.6.2 Selección de interruptor trifásico de Potencia El interruptor trifásico de potencia interrumpe el curso de la corriente eléctrica que energiza el tablero de control, variadores de frecuencia y arrancador suave que comandan a los motores eléctricos., la corriente máxima de cada subsistema es igual a la corriente nominal de su motor eléctrico y la suma de todas, es la corriente máxima que requiere el sistema para operar al 100% de su capacidad. Para la selección adecuada del interruptor, se multiplica este valor por un factor de seguridad mayor a 1, que es propuesto por el diseñador. (Fs.): 1.5. Descripción Subsistema 1 Subsistema 2 Subsistema 3 Corriente (A) 30 30 5 Tabla 13: Valor de la corriente en subsistema (Fuente: Elaboración propia) 39 Se procede a ingresar este valor de corriente calculado en la sección de interruptores de potencia trifásica del software de selección MCS Star, que servirá de guía para encontrar el código del producto que cumpla con las características y especificaciones necesarias. Gráfico 18: Selección de Interruptor trifásico de potencia (Fuente: Elaboración propia- MCS Star) Código Seleccionado: 140G-G3C3-D10 Número de Polos: 3 Clasificación de interrupción: 35 kA Corriente máx. = 100 A 3.6.3 Selección de guardamotores y contactores Los guardamotores y contactores permiten e interrumpen el paso de la corriente eléctrica, aguas arriba del variador, protegiendo a los componentes de control. Los componentes seleccionados se rigen en la norma IEC 6003430y la categoría de empleo es AC3 y el tipo de coordinación 2. Descripción Subsistema 1 Subsistema 2 Subsistema 3 Motor Potencia (HP) Cantidad (uni) Voltaje de motor (Vac) Voltaje de control (Vdc) 15 15 1 1 2 1 440 440 440 24 24 24 Tabla 14: Características de selección -Guardamotor y contactor (Fuente: Elaboración propia) 40 El factor de potencia es 0.8, el factor de servicio de 1.15, numero de polos = 4, clase de eficiencia Premium y aislamiento clase F, estos valores son obtenidos de la placa de características del motor. Se procede a calcular el valor de consumo de corriente de los motores: Para un Motor de 15 HP Para un Motor de 1 HP Se procede a ingresar este valor de corriente calculado en la sección de guardamotores y contactores del software de selección MCS Star: Gráfico 19: Selección de Guardamotor y contactor de 15HP (Fuente: Elaboración propia- MCS Star) 41 Gráfico 20: Selección de Guardamotor y contactor de 1HP (Fuente: Elaboración propia- MCS Star) 42 Guardamotor trifásico Cantidad: Código Seleccionado: Número de Polos: Corriente máx. : 3 unidades 140M-D8N-C32 3 32 A Contactor trifásico Cantidad: Código Seleccionado: Número de Polos: Corriente: Bobina: 3 unidades 100-C23E-J10 3 23 A 24 Vdc Guardamotor trifásico Cantidad: Código Seleccionado: Número de Polos: Corriente máx. : 1 unidad 140M-D8N-B63 3 6.3 A Contactor trifásico Cantidad: Código Seleccionado: Número de Polos: Corriente: Bobina: 1 unidad 100-C09E-J10 3 9A 24 Vdc 3.7 Determinación del sistema de Automatización El diseño de automatización está compuesto por un PLC que consta de entradas analógicas de 4...20 mA Hart, salidas analógicas de 4...20 mA, entradas salidas digitales de 24 Vdc, una interfaz gráfica que permite al operador: activar, controlar, visualizar el comportamiento de la máquina, los variadores de velocidad y arrancador suave que permiten acceder de manera transparente a todos los parámetros a través de la comunicación Ethernet. 3.7.1 Determinación de las I/O del sistema Se define la cantidad de entradas y salidas analógicas y digitales, que enviaran la señal medida al módulo de expansión del PLC. SUBSISTEMA 1 Descripción Instrumento DI DO AI AO Parada de emergencia Pulsador 1 Modo Local Selector 1 Modo Remoto Selector 1 Modo Automático Selector 1 presostato 1 Presión alta Motor encendido Contactor 1 Guardamotor 1 Variador encendido Variador 1 Presión del sistema Transmisor 1 Caudal del sistema Transmisor 1 Temperatura del sistema Transmisor 1 Sobrecorriente de motor Recirculación Válvula Regular presión Válvula 1 1 Total 8 1 3 1 Tabla 15: Entradas y salidas del subsistema 1 (Fuente: Elaboración propia) SUBSISTEMA 2 Descripción DI DO AI AO Parada de emergencia Pulsador 1 Modo Local Selector 1 Modo Remoto Selector 1 Modo Automático Selector 1 Presión alta Presostato 1 Motor encendido Principal Contactor 1 Guardamotor 1 Variador 1 Contactor 1 Guardamotor 1 Sobrecorriente de motor Principal Variador Principal encendido Motor encendido Stand by Sobrecorriente de motor Stand by 43 Instrumento Variador Stand by encendido Variador 1 Extender actuador/ Principal Relé/Electroválvula 1 Retraer actuador/ Principal Relé/Electroválvula 1 Extender actuador/ Stand by Relé/Electroválvula 1 Retraer actuador/ Stand by Relé/Electroválvula 1 Presión Principal Transmisor 1 Presión en Extender Transmisor 1 Presión en Retraer Transmisor 1 Temperatura Transmisor 1 Extender actuador/ Principal Relé/Electroválvula 1 Retraer actuador/ Principal Relé/Electroválvula 1 Extender actuador/ Stand by Relé/Electroválvula 1 Retraer actuador/ Stand by Relé/Electroválvula 1 Recirculación Válvula 1 Regular presión Válvula 1 15 5 4 1 Tabla 16: Entradas y salidas del subsistema 2 (Fuente: Elaboración propia) SUBSISTEMA 3 Descripción Instrumento DI DO AI AO Parada de emergencia Pulsador 1 Modo Local Selector 1 Modo Remoto Selector 1 Modo Automático Selector 1 Presión alta Presostato 1 Motor encendido Principal Contactor 1 Guardamotor 1 Sobrecorriente de motor Principal Motor eléctrico Contactor 1 7 1 0 0 Tabla 17: Entradas y salidas del subsistema 3 (Fuente: Elaboración propia) Total DI DO AI AO 30 7 7 2 Tabla 18: Total de entradas y salidas del sistema (Fuente: Elaboración propia) 3.7.2 Selección del Controlador de Automatización Programable En la selección del controlador se tiene en cuenta los siguientes criterios: el tipo de protocolo de comunicación embebido, escalabilidad (compacto o modular), software de programación, servicio técnico, capacidad de memoria RAM, EPROM/EEPROM, tiempo de ejecución (scan time), cantidad de memoria internas, lenguaje de comunicación, el voltaje de alimentación, la cantidad y voltaje de las entradas y salidas digitales, la cantidad y la clasificación de las entradas analógicas y salidas analógicas. 44 CPU: Protocolo de Comunicación Ethernet Ip / Device net / USB client Puertos embebidos 2 Ethernet Ip / 1 USB Memoria 1MB - 2MB Escalabilidad Modular Alimentación 24 Vdc Lenguaje de programación Ladder ( escalera) Software de programación Requerido Tabla 19: Características de selección- CPU del PLC (Fuente: Elaboración propia) ENTRADAS Y SALIDAS: Módulos de expansion Requerido ( entradas y salidas) Cantidad de entradas digitales 30 +2 reserva Clasificación de entradas digitales Cantidad de salidas digitales 24 Vdc Sink 7 + 2 reserva Clasificación de entradas digitales Relé Cantidad de entradas analógicas 7 +1 reserva Clasificación de entradas analógicas 4….20 mA / Hart Resolución (bits) Cantidad de salidas analógicas 16 2 + 1 reserva Clasificación de entradas analógicas 4….20 mA Tabla 20: Características de selección- I/O del PLC (Fuente: Elaboración propia) Se procede a buscar la hoja técnica de cada componente, el funcionamiento, la conectividad de los dispositivos, las condiciones de operación recomendada, las normas de seguridad, la memoria del controlador, la cantidad de módulos de expansión en entradas y salidas, la resolución de las entradas y salidas, las dimensiones físicas, el software de programación, el lenguaje de programación, se optó por el controlador 1769-L33ER al cumplir con las características de selección y los siguientes módulos de expansión. Ranura ( slot) N/A 0 1 2 3 45 Catalogo 1769-ECR 1769-L33ER 1769sc-IF4IH 1769sc-IF4IH 1769-OF4CI N/A 4 5 1769-PA4 1769-IQ32 1769-OB16P Tabla 21: Plc + Módulos de Expansión (Fuente: Elaboración propia) Al revisar la información relacionada a los componentes propuestos, se verifica que si cumplen los requerimientos necesarios para formar parte del sistema. El software para la programación del PLC es STUDIO 5000- Lógica de diseño de Rockwell Automation, el entorno de programación es intuitivo y permite al programador realizar el entorno de programación en lenguaje ladder (escalera). 3.7.3 Selección de la interfaz gráfica La interfaz gráfica es el componente central de la plataforma. Permite controlar y monitorear los dispositivos conectados al controlador mediante el protocolo de comunicación Ethernet, se establece las características de selección: Características Descripción Alimentación: 24 Vdc Tamaño: Resolución: 10” HD Capacidad de memoria: 512 MB de RAM Puerto de Comunicación: Ethernet (DLR) Sistema operativo: Controlador : sistema operativo (OS) Windows CE 6.0 CompactLogix Tabla 22: Características de selección- Interfaz gráfica (Fuente: Elaboración propia) Se optó por la interfaz PV Plus 6 2711-T110C4D8 porque cumple con las características de selección. 3.7.4 Selección del variador de frecuencia El variador de frecuencia permite regular la velocidad del motor y proteger aguas abajo (conexión entre variador y motor eléctrico) mediante un filtro de armónicos embebido, a su vez permite extraer información en tiempo real a través del protocolo de comunicación. A continuación las características de selección: 46 Potencia de Motor 15 HP Voltaje de entrada 380…..480 Vac ( 3 Fases ) Tolerancia de Voltaje: .-15% / 10% Amperaje 24 A Tolerancia de frecuencia: 47...63 Hz Filtro de armonicos embebido : Grado de protección Requerido IP 20 Puerto de Comunicación: Ethernet (DLR) Entradas digitales 2 (24 vdc) Salidas digitales 2 relé Entradas analógicas 2 aisladas ( 0…10 V - 4…..20 mA) Salidas analógicas 1 no aisladas ( 0…10 V - 4…..20 mA) Tabla 23: Características de selección- variador de frecuencia (Fuente: Elaboración propia) Se optó por el variador 25B8P0N104 porque cumple con las características de selección. 3.7.5 Selección del Arrancador suave El arrancador suave permite controlar el arranque y parada del motor eléctrico del subsistema de diálisis, este componente consta de comunicación Ethernet, y permite integrarse a la red de supervisión, estará conectado al controlador CompactLogix. A continuación las características de selección: Potencia de Motor Voltaje de entrada 1 HP 380…..480 Vac ( 3 Fases ) Tolerancia de Voltaje: Amperaje .-15% / 10% 1…3 A Tolerancia de frecuencia: 47...63 Hz Sensor de temperatura Con termistor Grado de protección IP 20 Puerto de Comunicación: Ethernet (DLR) Rampa de aceleración 0….20s Rampa de parada 0….20s Protección contra sobrecarga del motor Requerido Protección contra sobretensiones Requerido Tabla 24: Características de selección- Arrancador suave (Fuente: Elaboración propia) Se optó por el variador 150F5NBR cuyas características son similares a las de selección. 47 3.7.6 Dispositivos en red ( DLR) La red de anillo a nivel de los dispositivos (DLR) es una red tolerante a un solo fallo, diseñada para la interconexión de dispositivos de automatización. Esta topología también se implementa a nivel de dispositivos. No se requieren interruptores adicionales [8]. Gráfico 22: Arquitectura integrada, Dispositivos en Red anillo (Fuente: Elaboración propia IAB) 48 3.8 Diagrama de flujo del programa de control Gráfico 23: Diagrama de flujo del programa de control (Fuente: Elaboración propia) 49 El gráfico 23 , muestra el diagrama de flujo del programa de control, donde el PLC inicia la lógica de programación reconociendo los dispositivos conectados por la red anillo Ethernet y los transmisores digitales al módulo de entradas analógicas Hart , al confirmar estas señales, se inicia el registro de los datos técnicos del elemento mecánico a probar, se digitan los valores iniciales : tiempo de prueba, presión máxima, flujo máximo, se selecciona el tipo de prueba a realizar, a través de la interfaz gráfica. En la prueba de bombas hidráulicas, inicia al activar el motor eléctrico y al confirmar su accionamiento se direcciona el flujo de aceite, al activar la válvula direccional, se utiliza un bloque de control PID, para la variación de flujo y presión hidráulica. La adquisición y registro de parámetros se realiza de forma automática y al terminar la prueba se detiene el motor eléctrico. Se usa el mismo procedimiento para la prueba de actuadores, con el único cambio en la selección del motor, porque el subsistema 2 consta de dos motores. La diálisis del aceite hidráulico se realiza al accionar el motor eléctrico, y el aceite empieza a recircular en el tanque. 50 CAPÍTULO 4 CONCEPTOS TEÓRICOS 4.1 PLC Controlador lógico programable Es un sistema de control electrónico que monitorea el estado de los equipos que están conectados como entrados y basados en un programa almacenado en su memoria (escrito por el usuario), y controla el estado de los equipos que están conectados como salidas. Partes de un PLC Memoria interna de un PLC: Es el lugar donde la información utilizada por el programa es almacenada. Es dinámica y se realizan cambios en tiempo real, es donde el programa se almacena y se lee durante la operación. No cambia (excepto en edición en línea si es soportado). Procesador central: Es el corazón del controlador y responsable de la ejecución de todas las tareas. Ejecuta el sistema operativo (firmware) y define como opera el controlador. Puerto de comunicaciones: Permite intercambiar datos con dispositivos externos: programación, supervisión, buses de campo. Gráfico 24: Partes de un PLC (Fuente: Practicas de automatización UTP.). Entradas y salidas digitales: Estos módulos se utilizan como interfaces entre los dispositivos externos y el CPU del PLC, El módulo de entradas 51 digitales se usa para recibir señales de confirmación de activado o desactivado (1 o 0) de botoneras, selectores, interruptores y sensores etc. que trabajan con señales de tensión que solo pueden tomar dos estados, se interpreta como 1 cuando hay tensión en la entrada y 0 cuando la tensión llega a cero. Clasificación: - Corriente continua: 5/12/24/48/125 VDC. - Corriente alterna: 24/48/110/220 VAC - Con/sin asilamiento galvánico Gráfico 25: Entradas digitales (Fuente: Practicas de automatización UTP.). Salidas digitales: Se utilizan para activar o desactivar actuadores conectados a estas interfaces. Clasificación: - Estáticas (conmutación a semiconductor) - Corriente continua: PNP, NPN. - Corriente alterna: TRIAC - Por relé: CC y CA, es de uso difundido - Con/sin asilamiento galvánico 52 Gráfico 26: Salidas digitales (Fuente: Practicas de automatización UTP.). Entradas analógicas Estos módulos permiten recibir al PLC señales de tipo analógicas de tensión o intensidad que pueden ser la medición de temperatura, presión o el caudal. La interfaz convierte la magnitud analógica en una variable interna del PLC, y luego realiza una conversión A/D, dado que el CPU solo trabaja con señales digitales, esta conversión se realiza con una precisión y resolución determinada (número de bit) y cada cierto intervalo de tiempo (periodo de muestreo). Clasificación: - 0…..20 mA / 4…..20 mA - 0…..5V / +-5 V / 0……10V / +-10 V - mV / Resistencia Gráfico 27: Entradas analógicas (Fuente: Practicas de automatización UTP.). 53 Salidas analógicas Estos módulos permiten que el valor numérico interno del PLC se convierta en intensidad o tensión. La interfaz realiza una conversión D/A, dado que el CPU solo trabaja con señales digitales, esta conversión se realiza con una precisión y resolución determinada (número de bit) y cada cierto intervalo de tiempo (periodo de muestreo). Clasificación: - 0…..20 mA / 4…..20 mA - 0…..5V / +-5 V / 0……10V / +-10 V Gráfico 28: Salidas analógicas (Fuente: Practicas de automatización UTP.). 4.2 Variadores de frecuencia Un dispositivo utilizado para controlar la velocidad de rotación de un motor de inducción o C.A. también se conoce como motores asíncronos o en jaula de ardilla. La velocidad de rotación del motor se rige por la frecuencia de la corriente de alimentación aplicada. Por lo tanto, la mejor manera de controlar la velocidad del motor consiste en controlar la frecuencia de corriente aplicada. Gráfico 29: Determinar la velocidad de un motor síncrono (Fuente: Practicas de automatización UTP.). 54 Además de cambiar la frecuencia, el variador también varía el voltaje aplicado al motor para asegurar que existe el par necesario en el eje del motor sin que surjan problemas de sobrecalentamiento. Gráfico 30: Circuito de un variador de velocidad (Fuente: Practicas de automatización UTP.). 4.3 Contactor trifásico de potencia Es un componente eléctrico de mando y es la pieza clave del automatismo para permitir o interrumpir el paso de corriente. Su principal aplicación es la de efectuar maniobras en circuitos con instalaciones de motores. Está formado por una bobina y unos contactos abiertos o cerrados similares a un relé. Al energizar la bobina acciona los contactos y permite el paso de la corriente, al desenergizar todo vuelve a su estado inicial [7]. Gráfico 31: Contactor trifásico (Fuente: Rockwell Automation). 55 CAPÍTULO 5 ANÁLISIS DE COSTOS: Este capítulo describe un aproximado de los costos de los componentes hidráulicos, electrohidráulicos, electrónicos, eléctricos y de automatización necesarios para la implementación del sistema. Todos los componentes serán cotizados de manera local, hidráulica y electrohidráulica por la empresa Fluidtek Srl ( Norgren, Sun Hydraulics, Ikron, Argo Hytos, etc), electrónicos, eléctricos y de automatización por Precisión Perú, distribuidora de Rockwell Automation, Panduit, Ceyesa ( Rittal, Schneider electric, Phoenix Contact y Legrand) Los motores eléctricos por Hydrostal (Weq) y la instrumentación por Kobold Perú Sac distribuidora de Kobold. Todos los precios están en dólares americanos ($). Costo de diseño Costo de Adquisición de materiales Costo de fabricación y maquinado Costo de ensamble (mecánico, eléctrico y automatización) Costo de Programación de PLC y puesta en marcha 5.1 Costo de diseño Se tiene en cuenta las horas-hombre empleadas en la realización del proyecto, lo que implica el desarrollo de la memoria de cálculo, el diseño de los planos de ensamble, despiece y fabricación. Se considera un asesor principal y de un ingeniero encargado de la elaboración de la memoria de cálculo y planos [9]. Ítem Descripción Precio $ # Tiempo Precio Total $ 1 Asesor 60/hora 50 horas 3000 2 Ingeniero 300/mes 6 meses 1800 Precio Total $ Tabla 25: Costo total de diseño (Fuente: Elaboración propia) 4 800 El Costo total de diseño es: $ 4 800 (cuatro mil ochocientos dólares) 56 5.2 Costo de Adquisición de materiales Describe costo de la materiales utilizados en el proyecto, implica los componentes hidráulicos, instrumentación y eléctricos, los cuales son parte elemental para el sistema. 5.2.1 Subsistema Hidráulico N°1 Componentes Hidráulicos Ítem 1 2 3 4 5 6 Marca Can. Precio $ Precio Total $ WEQ 1 600 600 IKRON 1 80 80 Válvula de check 40 l (apertura 2 bar) SUN HYDRAULICS 1 100 100 Válvula proporcional de presión 350 bar Válvula limitadora RDBAde presión 20…250 LAN bar HI12-NGB- Manómetro 63 mm 300 0….300 bar SUN HYDRAULICS 1 485 485 SUN HYDRAULICS 1 250 250 UCC 1 50 50 SUN HYDRAULICS 1 120 120 TOGNELLA 4 80 320 IKRON 1 85 85 IKRON 1 70 70 IKRON 1 110 110 Código Motor eléctrico W22-15HP trifásico 15 HP/440 Vac - 1740 RPM HF410Filtro de succión G 20.122 3/4 CXAAXCN PRM2-06 7 DTDAMCN 8 221/1-12 9 HF55010.129 10 11 Descripción Válvula distribuidora 2/2 Válvula de bola NPT 3/8" Filtro de retorno G 1/2 HB70-A05- Filtro de llenado con G2 respirador HL9130T1-TB Indicador de nivel y temperatura Precio Total $ Tabla 26: Subsistema N° 1: Electrohidráulica e hidráulica (Fuente: Elaboración propia) 2 270 Instrumentación Ítem 1 57 Código Descripción MAN-ZF2-6- Transmisor de C4-A4 presión 0….250 bar Marca Can. Precio $ Precio Total $ KOBOLD 1 450 450 2 3 4 TDA-15H2R4-0-L-3M Transmisor de temperatura 0..100°C Transmisor de caudal DPE-1120 0….30l/min 8824000000 Presostato 40…..420 0. bar KOBOLD 1 980 980 KOBOLD 1 1850 1850 NORGREN 1 80 80 Precio Total $ Tabla 27: Subsistema 1: Instrumentación (Fuente: Elaboración propia) 3 360 5.2.2 Subsistema Hidráulico 2 Componentes Hidráulicos Ítem Código 1 W2215HP 2 PLP20.1 4 3 Descripción Marca Can. Precio $ Precio Total $ WEQ 2 600 1200 CASSAPA 2 300 600 HF41020.122 Motor eléctrico trifásico 15 HP/440 Vac - 1740 RPM Bomba de engranajes 14,53cm3/rev - 250 bar Filtro de succión G 3/4 IKRON 2 80 160 4 CXAAXCN Válvula de check 40 l (apertura 2 bar) SUN HYDRAULICS 2 100 200 5 RDBALAN Válvula limitadora de presión 20…250 bar SUN HYDRAULICS 2 250 500 UCC 7 50 350 1 485 485 1 120 120 TOGNELLA 7 80 560 ARGO HYTOS 2 250 500 SUN HYDRAULICS 4 180 720 IKRON 1 85 85 IKRON 1 70 70 6 HI12Manómetro 63 mm NGB-300 0….300 bar 7 PRM2-06 8 9 10 11 12 13 Válvula proporcional de presión 350 bar DTDA- Válvula distribuidora MCN 2/2 Válvula de bola NPT 221/1-12 3/8" Válvula de RPER3distribución 4/3 06 Solenoides 24 Vdc CKBB- Válvula doble check XCN pilotada 20 l HF550Filtro de retorno G 1" 20.077 HB70- Filtro de llenado con A05-G2 respirador SUN HYDRAULICS SUN HYDRAULICS Precio Total $ Tabla 28: Subsistema 2: Electrohidráulica e hidráulica (Fuente: Elaboración propia) 58 5 550 Instrumentación Ítem Código 1 MAN-ZF2-6C4-A4 2 3 Descripción Transmisor de presión 0….250 bar Transmisor de TDA-15H2temperatura R4-0-L-3M 0…100°C Presostato 40…..420 88240000000 bar Precio Precio $ Total $ Marca Can. KOBOLD 5 450 2250 KOBOLD 1 980 980 NORGREN 1 80 80 Precio Total $ Tabla 29: Subsistema 2: Electrohidráulica e hidráulica (Fuente: Elaboración propia) 3 310 5.2.3 Subsistema Hidráulico 3 Componentes Hidráulicos Ítem Código 1 W22-1HP 2 PLP10.8 3 4 Descripción HF41010.060 HI12-NGB20 5 RDBA-LAN 6 HF55010.129 Motor eléctrico trifásico 1 HP/440 Vac - 1740 RPM Bomba de engranajes 8,51cm3/rev - 180 bar Filtro de succión G 1/2" Manómetro 63 mm 0….20 bar Válvula limitadora de presión 20…250 bar Filtro de retorno G 1/2" Marca Can. Precio $ Precio Total $ WEQ 1 200 200 CASSAPA 1 150 150 IKRON 1 80 80 UCC 1 50 50 SUN HYDRAULICS 1 250 250 IKRON 1 85 85 Precio Total $ Tabla 30: Subsistema 3: Instrumentación (Fuente: Elaboración propia) 815 Instrumentación Ítem 1 Código Descripción 8824000000 Presostato 40…..420 0 bar Marca Can. Precio $ Precio Total $ NORGREN 1 80 80 Precio Total $ Tabla 31: Subsistema 3: Electrohidráulica e hidráulica (Fuente: Elaboración propia) 59 80 5.2.4 Componentes de Control 60 Ítem Código Descripción Marca Can. Precio $ Precio Total $ 1 1769-L33ER Rockwell Automation 1 2180 2180 2 1769scIF4IH Compact Logix 5370 L3 Controller 4 Channel Analog Input Modules with HART Protocol Rockwell Automation 2 800 1600 3 1769-OF4CI 4 salidas analógicas Rockwell Automation 1 600 600 4 1769-PA4 Fuente alterna AC DC Rockwell Automation 1 400 400 5 1769-IQ32 32 Entradas digitales Rockwell Automation 1 257 257 6 1769-OB16P 16 Salidas digitales Rockwell Automation 1 228 228 7 1769-ECR Right End Cap Terminator Rockwell Automation 1 38 38 8 2711PT10C4D8 HMI 10” Ethernet Rockwell Automation 1 3490 3490 9 1783-ETAP Rockwell Automation 6 262 1572 10 1606XLS240EC Rockwell Automation 2 220 440 11 1585JM8UBJM-2 Rockwell Automation 13 12 156 12 1492SPM2C 060 EtherNet/IP Tap w/ 3 copper ports XLS Fuente de alimentación alimentación Patchcord: RJ45 Male / RJ45 Male, 8, Shielded, 2 meters (6.56 feet) Circuit breaker 2 Polos 6A Rockwell Automation 1 22 22 13 1492SPM2C 020 Circuit breaker 2 Polos 2A Rockwell Automation 3 20 60 14 CBM E4 24DC/0.510A NO-R Interruptores de protección de aparatos electrónicos Phoenix Contact 1 200 200 15 PLC-RSC24DC/21-21 Relé 24 Vdc / 2 contactos 6A SPDT Phoenix Contact 16 21 336 16 UT 16 Borne universal 16 mm Phoenix Contact 2 3,5 7 17 UT 16-PE Borne universal de tierra 16 mm Phoenix Contact 1 5,5 5,5 18 UTTB 4 Borne de doble piso 4mm Phoenix Contact 50 1,2 60 19 UTTB 4-PE Borne de tierra doble piso 4 mm Phoenix Contact 5 2,3 11,5 20 UT 4 Borne universal 4 mm Phoenix Contact 8 0,8 6,4 21 UT 4-PE Borne universal de tierra 4 mm Phoenix Contact 8 1,2 9,6 22 UT 4HESI(5x20) Borne portafusible UT 4 Phoenix Contact 8 4,25 34 23 E/UK Tope de Fijación Phoenix Contact 30 1,5 45 24 800TCFX6A5S Pulsador de Emergencia N.C Rockwell Automation 3 80 240 25 800T-J2A Selector de 3 Posiciones fijas Rockwell Automation 3 60 180 Riel Din ranurado 2 m Phoenix Contact 2 15 30 Phoenix Contact 2 20 40 Rittal 1 220 220 26 27 28 AE 1058.500 Canaleta ranurada 40mm*60mm Tablero 800mm*600mm*250 mm (alt*anch*prof) Precio Total $ 12 468 Tabla 32: Sistema de control (Fuente: Elaboración propia) 5.2.5 Componentes de Potencia 61 Ítem Código Descripción Marca Can. Precio $ Precio Total $ 1 140G-G3C3D10 Caja moldeada de Disyuntor 140G / 100 A Rockwell Automation 1 403 403 2 140M-D8NC32 Guardamotor trifásico 32A Rockwell Automation 3 220 660 3 100-C23EJ10 Contactor trifásico 24 Vdc / 23 A Rockwell Automation 3 142 426 4 140M-D8NB63 Guardamotor trifásico 6,3 A Rockwell Automation 1 180 180 5 100-C09EJ10 Contactor trifásico 24 Vdc / 09 A Rockwell Automation 1 110 110 6 25BD030N114 PowerFlex525 Drive 15HP / 440 Vac Rockwell Automation 3 1660 4980 7 150-F5NBR 150 SMC-FLEX Smart Motor Controller Rockwell Automation 1 1040 1040 8 20-COMM-E Communication Modules - Ethernet/IP Rockwell Automation 1 250 250 9 UT 16 Borne universal 16 Phoenix Contact 16 3,5 56 10 UT 16-PE Borne universal 16 mm Phoenix Contact 5 5,5 27,5 11 UTTB 4 Borne universal de tierra 16 mm Phoenix Contact 15 1,2 18 12 UTTB 4-PE Borne de doble piso 4 tierra Phoenix Contact 2 2,3 4,6 13 E/UK Tope de Fijación Phoenix Contact 20 1,5 30 14 Riel Din ranurado 2 m Phoenix Contact 1 15 15 15 Canaleta ranurada 40mm*60mm Phoenix Contact 1 20 20 Legrand 1 40 40 Rittal 1 220 220 16 17 Repartidor tetrapolar 125 A Tablero AE 1058.500 800mm*600mm*250mm (alt*anch*prof) RB,0048 Precio Total $ 8 480 Tabla 33: Sistema de Potencia (Fuente: Elaboración propia) 5.2.6 Costo total de Adquisición de materiales Ítem Descripción Precio $ 1 Componentes Hidráulicos Sub sistema 1 2270 2 Componentes Hidráulicos Sub sistema 2 5550 3 Componentes Hidráulicos Sub sistema 3 815 4 Instrumentación Sub sistema 1 3360 5 Instrumentación Sub sistema 2 3310 6 Instrumentación Sub sistema 3 80 7 Sistema de Control General 12468 8 Sistema de Potencia General 8480 Precio Total $ 27 698 Tabla 34: Costo total de adquisición de materiales (Fuente: Elaboración propia) El Costo total de Adquisición de materiales es: $ 27 698 (veintisiete mil seiscientos noventa y ocho dólares) 5.3 Costo de Fabricación y maquinado Se consideran los costos de los maninfold diseñados por el tesista y enviados a maquinar a un distribuidor de bloques para Hidráulica, también los accesorios de instalación del ensamblaje posterior. 62 5.3.1 Subsistema Hidráulico N°1 Maninfold y tuberías Ítem Código Descripción Marca Can. Precio $ Precio Total $ 1 FT-MANFP- Maninfold para 00125 regulación de presión FLUIDTEK 1 200 200 2 FT-MANQR- Maninfold para 00400 medición de caudal FLUIDTEK 1 100 100 SISCO 8 70 560 3 SIS-T121 Tubería hidráulica de 3/8" Sch40 / 3 m 4 Conectores Hidráulicos SWAGELOK rectos G1/2"-OD 3/8" 6 15 90 5 Conectores Hidráulicos SWAGELOK curvos G1/2"-OD 3/8" 4 18 72 Precio Total $ 3 557 Tabla 35: Subsistema N°1: Maninfold y tuberías (Fuente: Elaboración propia) 5.3.2 Subsistema Hidráulico N°2 Maninfold y tuberías Ítem 1 Código Descripción FT-MANFP- Maninfold para 00155 regulación de presión 2 FTMANPR00500 Maninfold para reducción de presión 3 FTMANDV00606 Maninfold para Válvulas direccionales 4 SIS-T121 5 6 Tubería hidráulica de 3/8" Sch40 / 3 m Conectores Hidráulicos rectos G1/2"-OD 3/8" Conectores Hidráulicos curvos G1/2"-OD 3/8" Marca Can. Precio $ Precio Total $ FLUIDTEK 1 220 220 FLUIDTEK 1 180 180 1 250 250 SISCO 4 70 280 SWAGELOK 8 15 120 SWAGELOK 5 18 90 1 140 Precio Total $ Tabla 36: Subsistema N°2: Maninfold y tuberías (Fuente: Elaboración propia) 63 5.3.3 Subsistema Hidráulico N°3 Maninfold y tuberías Ítem Código 1 FTMANFP00120 2 SIS-T121 3 4 Descripción Maninfold para limitadora de presión Tubería hidráulica de 3/8" Sch40 / 3 m Conectores Hidráulicos rectos G1/2"-OD 3/8" Conectores Hidráulicos curvos G1/2"-OD 3/8" Marca Can. Precio $ Precio Total $ FLUIDTEK 1 80 80 SISCO 1 70 70 SWAGELOK 3 15 45 SWAGELOK 2 18 36 Precio Total $ Tabla 37: Subsistema 2: Maninfold y tuberías (Fuente: Elaboración propia) 231 5.3.4 Tanque de almacenamiento de Aceite hidráulico Marca Can. Precio $ Precio Total $ Tanque 250l para almacenamiento de Aceite Hidráulico FLUIDTEK 1 825 825 2 Campanas de Aluminio para motores a bombas hidráulicas PLP10 FLUIDTEK 1 160 160 3 Campanas de Aluminio para motores a bombas hidráulicas PLP20 FLUIDTEK 3 170 510 4 Acople de motor 1 HP a bomba hidráulica PLP10 FLUIDTEK 1 45 45 5 Acople de motor 15 HP a bomba hidráulica PLP20 FLUIDTEK 3 45 135 Ítem Código 1 TANQ250l Descripción Precio Total $ Tabla 38: Tanque hidráulico y Accesorios (Fuente: Elaboración propia) 5.3.5 Costo total de fabricación y maquinado 64 1 675 Ítem Descripción Precio $ 1 Maninfold y tuberías Sub sistema 1 3557 2 Maninfold y tuberías Sub sistema 2 1140 3 Maninfold y tuberías Sub sistema 3 231 4 Tanque hidráulico y Accesorios General 1675 Precio Total $ 6 603 Tabla 39: Costo total de fabricación y maquinado (Fuente: Elaboración propia) El Costo total de fabricación y maquinado es: $ 6 603 (seis mil seiscientos y tres dólares). 5.4 Costo de Ensamblaje Se consideran el costo de las horas-hombre del Ingeniero Mecatrónico supervisor, técnico mecánico encargado en ensamblar el sistema hidráulico y el de Automatización el ensamblaje del tablero de control y potencia, y se incluyen los consumibles utilizados: disco de corte y desbaste, varillas de electrodos, pulidor, conductores eléctricos etc. [9]. Ítem Descripción Precio $ # Tiempo Precio Total $ 1 Ingeniero Mecatrónico Supervisor 250/sem. 4 semanas 1000 2 Técnico Mecánico Hidráulico 180/sem. 4 semanas 720 3 Ayudante Mecánico Hidráulico 60/sem. 3 semanas 180 4 Técnico de Automatización 150/sem. 4 semanas 600 5 Ayudante de Automatización 60/sem. 3 semanas 180 Precio Total $ 2 680 Tabla 40: Costo total de ensamblaje (Fuente: Elaboración propia) El Costo total de ensamblaje es: $ 2680 (dos mil seiscientos ochenta dólares). 5.5 Costo de Programación de PLC y puesta en marcha Se consideran el costo de las horas-hombre que invierten en la realización de la lógica de programación del PLC, la interfaz gráfica (HMI) y la supervisión desde la PC Remota. 65 Ítem Descripción Precio $ # Tiempo Precio Total $ 1 Ingeniero Mecatrónico Supervisor 250/sem. 1 semanas 250 2 Programador de PLC AB 180/sem. 1 semanas 180 3 Técnico Mecánico Hidráulico 60/sem. 1 semanas 60 4 Técnico de Automatización 150/sem. 1 semanas 150 Precio Total $ Tabla 41: Costo total de programación de PLC y puesta en marcha (Fuente: Elaboración propia) 640 Al efectuar la suma de todos los costos (diseño, adquisición de materiales, fabricación y maquinado, ensamblaje, programación y puesta en marcha) obtenemos el precio total de costo del sistema [10]. Ítem Descripción Precio $ 1 Costo de diseño 4 800 2 Costo de Adquisición de materiales 27 698 3 Costo de Fabricación y maquinado 6 603 4 Costo de ensamblaje 2 680 5 Costo de Programación y puesta en marcha 640 Precio Total $ Tabla 42: Costo total del sistema (Fuente: Elaboración propia) 42 421 El Costo total del sistema de automatización para pruebas de actuadores y bombas hidráulicas de alto caudal es: $ 42 421 (cuarenta y dos mil cuatrocientos veintiuno dólares). 5.6 Análisis económico-financiero La implementación de del sistema de automatización para pruebas de actuadores y bombas hidráulicas de alto caudal, trae como beneficio la reducción del personal técnico, reducción de materiales y el aumento de producción. Reducción de personal técnico: Con el sistema automatizado se necesitara 2 trabajadores (1 técnico mecánico y de automatización), el personal sobrante será reubicado a otras áreas, asignándole tareas necesarias dentro de la empresa, esta reducción genera un ahorro anual del 60% en el costo de mano de obra por prueba. Tabla 43: Histórico de personal técnico (Fuente: Gerencia de Fluidtek) 66 Tabla 44: Personal técnico en sistema automatizado (Fuente: Gerencia de Fluidtek) Reducción de materiales: En los registros del 2017 en gastos anuales de los materiales para realizar las pruebas hidráulicas en la empresa Fluidtek, fue alrededor de $ 5 510 (cinco mil quinientos diez dólares), esto incluye los siguientes materiales: Tabla 45: Histórico de reducción de materiales (Fuente: Gerencia de Fluidtek) Con el sistema automatizado se reduce este importe en un 63.72%, lo cual genera un ahorro a la empresa. Tabla 46: Reducción de materiales (Fuente: Gerencia de Fluidtek) Aumento de producción: El sistema actual realiza pruebas de actuadores de 500 mm de largo o menores en un tiempo de 120 min, lo cual genera un total de cuatro elementos por día. 67 Entre actuadores de 500 a 1500 mm de largo en un tiempo de 150 min, lo cual genera un total de 3,2 elementos por día. Entre actuadores de 1500 a 2000 mm de largo en un tiempo de 180 min, lo cual genera un total de 2,6 elementos por día. Entre actuadores de 2000 a 2500 mm de largo en un tiempo de 240 min, lo cual genera un total de 2 elementos por día. Tabla 47: Pruebas realizas por día laboral (Fuente: Gerencia de Fluidtek) El sistema automatizado aumenta la producción de pruebas en un 200% en actuadores menores o igual a 500mm de largo. En un 188% en actuadores de 500 a 1500 mm, y un 180% de 1500 a 2000mm y un 200% de 2000 a 2500mm. Tabla 48: Cantidad de pruebas por tipo de actuador en un día laboral (Fuente: Gerencia de Fluidtek) Tabla 49: Aumento de producción (Fuente: Gerencia de Fluidtek) 68 CONCLUSIONES 1. Se ha utilizado transmisores digitales para adquirir de forma automática los valores de presión, temperatura y flujo en las pruebas hidráulicas, lo cual garantiza que los resultados obtenidos sean enviados y almacenados en el computador, y así llevar un control de registro de cada elemento probado. 2. La operación del tablero de control es a través de la interfaz gráfica que permite al operador una comunicación interactiva con la máquina y disminuye el contacto con las fuentes de energía peligrosas. 3. El análisis financiero-económico indica que el proyecto es beneficioso y rentable, generando un aumento de producción del 200% en la prueba hidráulica de actuadores. 4. Desde el punto de vista técnico y económico, se concluye que el uso del PLC es la mejor solución en comparación con el PLR, que tiene menor memoria de procesamiento, limitación de entradas (24) y salidas (20) para futuras expansiones del sistema, y la DAQ, que carece de procesador y no se le puede confiar la gestión de un equipo debido a que depende la comunicación con un computador. 5. La implementación del sistema automático requiere una inversión inicial de $ 42 421, lo cual resulta un precio rentable para desarrollar esta tecnología en el país, teniendo en cuenta que el costo de adquisición de un banco de prueba del exterior es mayor. 69 RECOMENDACIONES A FUTURAS INVESTIGACIONES En este estudio se ha priorizado el diseño e implementación del sistema hidráulico y de automatización, esto ha dejado abierto los siguientes puntos y líneas de investigación: 70 - Desarrollar los cálculos para el diseño de estructuras metálicas de la plataforma de pruebas. - Integración del PLC a un sistema de supervisión y adquisición de datos. - Analizar los valores del VAN, TIR, COK, para poder determinar el valor viable económico del proyecto. BIBLIOGRAFÍA 1. Rockwell Automation (2016) (Consulta: 14 de diciembre de 2017). (http://literature.rockwellautomation.com/idc/groups/literature/documents/in/17 69-in028_-es-p.pdf). 2. Rockwell Automation (2013) Publicación 1769-PP010B-ES-E- Controladores programables de automatización CompactLogix™ 5370 L3 (Consulta: 14 de diciembre de 2017). 3. Maldonado Salazar, Byron Eduardo(2012) Enlace de Fibra óptica para automatizar el banco IV 230/69/13.8 Kv, 195 MVA De Guate Sur)(Tesis Ingeniería Eléctrica) Guatemala : Universidad San Carlos de Guatemala) ( http://biblioteca.usac.edu.gt/tesis/08/08_0792_EA.pdf ). 4. Rockwell Automation (2015) Publicación 1769-UM002B-ES-P- Módulos analógicos Compact I/O (Consulta: 14 de diciembre de 2017). (http://literature.rockwellautomation.com/idc/groups/literature/documents/um/1 769-um002_-es-p.pdf). 5. Rockwell Automation (2015) Publicación 1769-TD006F-EN-P - 1769 Compact I/O Modules Specifications (Consulta: 15 de diciembre de 2017). (http://literature.rockwellautomation.com/idc/groups/literature/documents/td/17 69-td006_-en-p.pdf). 6. Rockwell Automation (2015) Variadores de CA PowerFlex serie 520 (Consulta: 16 de diciembre de 2017). 7. Brico, Ricardo (2017) Contactor - Automatismo (Consulta: 08 de diciembre de 2017). (http://bricovoltio.com/contactor-automatismo). 8. Rockwell Automation (2016)- Publicación ENET-AP005D-ES-P - (Consulta: 10 de diciembre de 2017). (http://literature.rockwellautomation.com/idc/groups/literature/documents/ap/en et-ap005_-es-p.pdf). 9. Huamani Tapia, Ángel (2015) Diseño de una máquina centrífuga para el aprovechamiento de las proteínas del suero de leche mediante la producción del requesón a una humedad relativa aproximadamente del 60% con una capacidad de 1kg/hora, para el sector rural. (Tesis Ingeniería Mecánica). Lima: PUCP Facultad de ciencias e ingeniería. (http://tesis.pucp.edu.pe/repositorio/handle/123456789/6165). 71 10. Kobold (2018) Sensor electrónico de Temperatura (Consulta: 10 de diciembre de 2017). (https://www.kobold.com/uploads/files/tda-es-temperatura.pdf). 11. Kobold (2018) Transductor de presión con indicador local(Consulta: 10 de diciembre de 2017) (https://www.kobold.com/uploads/files/p1gb_man-zf.pdf). 12. Kobold (2017) Medidor de caudal tipo turbina (Consulta: 12 de diciembre de 2017). (https://kobold.com/uploads/files/dpe-es-caudal.pdf). 13. Argo Hytos Válvula proporcional analógica PRM2-06 (2017) (Consulta: 12 de diciembre de 2017). ( http://www.argo-hytos.com/products/valves/proportionalvalves/prm2-06.html). 14. IKRON (2016) Filtros de Succión (Consulta: 14 de diciembre de 2017). 15. Casappa (2016) Bomba hidráulica de engranajes PLP (Consulta: 05 de diciembre de 2017). (https://www.casappa.com/en/c/products/4/aluminiumbody/). 72