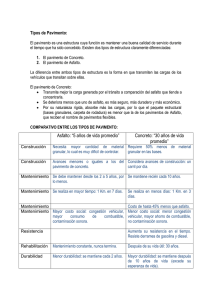

MEZCLAS ASFALTICAS 1. GENERALIDADES 1.1. CONCEPTOS BASICOS - Calzada: Camino o parte de una calle o carretera reservada a los vehículos. - Pavimentos: Son estructuras que consisten en capas superpuestas de materiales procesados por encima del terreno natural con la finalidad de distribuir las cargas aplicadas por un vehículo a la subrasante. 1.2. ESTRUCTURA DE UN PAVIMENTO La estructura del pavimento debería ser capaz de proveer: - Una calidad de manejo aceptable. - Una adecuada resistencia al ahuellamiento, deslizamiento y agrietamiento - Apropiados niveles de reflejo de luz, y un nivel bajo de ruido. El objetivo final de la estructura es transmitir las cargas de la llanta de tal manera que no se sobrepase la capacidad portante de la subrasante. - Subrasante: Es el suelo de cimentación del pavimento, pudiendo ser suelo natural, debidamente perfilado y compactado; o material de préstamo, cuando el suelo natural es deficiente o por requerimiento del diseño geométrico de la vía a proyectar. Los materiales que pueden ser empleados como Subrasante serán de preferencia materiales de tipo granular. - Subbase: Es la capa que está apoyada sobre la Subrasante, compuesta por materiales granulares de buena gradación. Deberá ser perfilada y compactada entre el 95% y 100% de su máxima densidad seca mediante el ensayo proctor estándar. El empleo de una subbase implica mejorar la capacidad de soporte de suelo que se traduce en una reducción del espesor de carpeta de rodadura. Sin embargo, el impacto no es significativo. - Base: Para el pavimento de concreto no es común, pero podría darse el caso en situaciones extremas. En ese caso la base constituye la capa intermedia entre la subbase y la carpeta de rodadura y utiliza materiales granulares de excelente gradación. 1.3. TIPOS DE PAVIMENTOS Básicamente hay cuatro tipos: Pavimento Flexible: - Concreto asfaltico - Superficie estabilizada con asfalto - Superficie asfáltica de uso ligero Este tipo de pavimento es maleable, por lo que puede flexionarse. Se encuentra compuesto por una capa fina de mezcla asfáltica construida sobre una capa base y otra subbase, que descansan sobre la subrasante. Se destina principalmente a zonas de mucho tránsito, como carreteras, calles, parques, etc. Su superficie puede estar hecha de tratamientos riesgos bituminosos u hormigón bituminoso, de manera que aguantan los máximos esfuerzos y todo tipo de condición climatológica. ESTRUCTURA TIPICA Pavimento Rígido (concreto): Se encuentra sostenido sobre una capa de material, compuesta por una capa de losa de hormigón. Esta capa se asienta sobre suelo compactado, llamado subrasante. Se caracteriza por su gran resistencia y rigidez, además de ser muy económicos. Entre los elementos estructurales más usuales de encontrar en este tipo de pavimento encontramos las juntas de dilatación, que se usan para calcular las dimensiones de las losas de pavimento y controlar la posible formación de fisuras intermedias. Para reducir la aparición de grietas y mejorar la transferencia de cargas entre losas se utilizan pasadores de acero y barras de distribución. Exigen poco mantenimiento y solemos encontrarlos en zonas de trabajo industrial y ciudades, así como en las carreteras y vías urbanas. Pavimento Compuesto (ambos) También conocido como pavimento semirrígido, combina las características flexibles y rígidas, siendo la flexible la que se encuentra encima. Suelen estar compuestos de hormigón recubierto de una capa de hormigón tratado con asfalto. Puede soportar grandes cargas pesadas, como aviones o camiones. Pavimento Articulado: Es el pavimento cuya superficie está constituida por adoquines intertrabados que transmiten las tensiones por fricción entre ellos. Son colocados sobre una capa de arena, un trabajo que exige poca maquinaria y permite que se pueda utilizar en cuanto esté finalizada la obra. Son antideslizantes, perfectas para curvas y pendientes, así como son muy resistentes y flexibles. Se encuentran en calles, puentes o sendas peatonales, considerados también pavimentos flexibles. 2. MEZCLAS ASFALTICAS 2.1. DEFINICIÓN Es un derivado de la destilación del petróleo. Conjunto de áridos de una determinada granulometría, polvo mineral(filler) y ligante hidrocarbonado, de manera que todas las partículas están envueltas por una partícula continua de ligante. Las mezclas asfálticas, también reciben el nombre de aglomerados, están formadas por una combinación de agregados pétreos y un ligante hidrocarbonato, de manera que aquellos quedan cubiertos por una película continua éste. Se fabrican en unas centrales fijas o móviles, se transportan después a la obra y allí se extienden y se compactan. (Kraemer et al., 2004). Las mezclas asfálticas se utilizan en la construcción de carreteras, aeropuertos, pavimentos industriales, entre otros. Sin olvidar que se utilizan en las capas inferiores de los firmes para tráficos pesados intensos. Las mezclas asfálticas están constituidas aproximadamente por un 90 % de agregados pétreos grueso y fino, un 5% de polvo mineral (filler) y otro 5% de ligante asfáltico. Los componentes mencionados anteriormente son de gran importancia para el correcto funcionamiento del pavimento y la falta de calidad en alguno de ellos afecta el conjunto. El ligante asfáltico y el polvo mineral son los dos elementos que más influyen tanto en la calidad de la mezcla asfáltica como en su costo total. 3. APLICACIÓN En infraestructuras como: - Carreteras y autopistas - Vías Urbanas (calles) - Caminos Vecinales - Aeropuertos - Pavimentos industriales y portuarios - Pantallas de impermeabilización (presas) - Ferrocarriles (sustitución de subbalasto) En capas de pavimento como: - Capas de Rodadura e intermedias - Capas inferiores 4. CLASIFICACIÓN Existen varios parámetros de clasificación para establecer las diferencias entre las distintas mezclas y las clasificaciones pueden ser diversas: a) Por Fracciones de agregado pétreo empleado. - Masilla asfáltica: Polvo mineral más ligante. - Mortero asfáltico: Agregado fino más masilla. - Concreto asfáltico: Agregado grueso más mortero. - Macadam asfáltico: Agregado grueso más ligante asfáltico. b) Por la Temperatura de puesta en obra. - Mezclas asfálticas en Caliente: Se fabrican con asfaltos a unas temperaturas elevadas, en el rango de los 150 grados centígrados, según la viscosidad del ligante, se calientan también los agregados, para que el asfalto no se enfríe al entrar en contacto con ellos. La puesta en obra se realiza a temperaturas muy superiores al ambiente, pues en caso contrario, estos materiales no pueden extenderse y menos aún compactarse adecuadamente. - Mezclas asfálticas en Frío: El ligante suele ser una emulsión asfáltica (debido a que se sigue utilizando en algunos lugares los asfaltos fluidificados), y la puesta en obra se realiza a temperatura ambiente. c) Por la proporción de Vacíos en la mezcla asfáltica. Este parámetro suele ser imprescindible para que no se produzcan deformaciones plásticas como consecuencia del paso de las cargas y de las variaciones térmicas. - Mezclas Cerradas o Densas: La proporción de vacíos no supera el 6 %. - Mezclas Semi–cerradas o Semi–densas: La proporción de vacíos está entre el 6 % y el 10 %. - Mezclas Abiertas: La proporción de vacíos supera el 12 %. - Mezclas Porosas o Drenantes: La proporción de vacíos es superior al 20 %. d) Por el Tamaño máximo del agregado pétreo. - Mezclas Gruesas: Donde el tamaño máximo del agregado pétreo excede los 10 mm. - Mezclas Finas: También llamadas microaglomerados, pueden denominarse también morteros asfálticos, pues se trata de mezclas formadas básicamente por un árido fino incluyendo el polvo mineral y un ligante asfáltico. El tamaño máximo del agregado pétreo determina el espesor mínimo con el que ha de extenderse una mezcla que vendría a ser del doble al triple del tamaño máximo. e) Por la Estructura del agregado pétreo. - Mezclas con Esqueleto mineral: Poseen un esqueleto mineral resistente, su componente de resistencia debida al rozamiento interno de los agregados es notable. Ejemplo, las mezclas abiertas y los que genéricamente se denominan concretos asfálticos, aunque también una parte de la resistencia de estos últimos, se debe a la masilla. - Mezclas sin Esqueleto mineral: No poseen un esqueleto mineral resistente, la resistencia es debida exclusivamente a la cohesión de la masilla. Ejemplo, los diferentes tipos de masillas asfálticas. f) Por la Granulometría. - Mezclas Continuas: Una cantidad muy distribuida de diferentes tamaños de agregado pétreo en el huso granulométrico. - Mezclas Discontinuas: Una cantidad muy limitada de tamaños de agregado pétreo en el huso granulométrico. 5. PROPIEDADES - Ser resistentes a las cargas del tráfico (tanto a la abrasión, como al asentamiento vertical, como al despegue por los neumáticos). - Ser impermeable, ya que si el agua penetra por debajo del firme se filtrará al cimiento de la carretera, desestabilizándolo. - Debe poderse trabajar con facilidad y su puesta en obra ser factible. 6. Usos: El asfalto tiene múltiples aplicaciones siendo sus usos más frecuentes los siguientes: - Pavimentación: uno de los usos más importantes es en la construcción de pavimentos flexibles. Constituye el material aglutinante en la confección de las carpetas asfálticas requeridas para tales pavimentos. - Revestimientos: es muy adecuado para revestir techos y otras superficies. También, para canales enterrados y en presas en las cuales la capa impermeable se logra sin mayor inversión económica utilizando asfalto. - Impermeabilización: en las vías terrestres como las carreteras, el asfalto es de gran utilidad para impermeabilizar sus estructuras y realizar rellenos en los pavimentos de concreto. Igualmente, suele usarse para impermeabilizar estructuras en diferentes obras civiles, diques y canales. Es materia prima para las emulsiones asfálticas. - Estructuras hidráulicas: en estas obras se utiliza principalmente para rellenar juntas en la construcción de canales. Además, el uso de asfalto impide la pérdida de agua, disminuye el roce de las estructuras y protege de la erosión. 7. FÓRMULAS DE MEZCLA Las mezclas asfálticas y agregados pueden realizarse de la siguiente forma: Mezcla de hormigón en caliente: Son producidas por el calentamiento del aglutinante asfáltico, lo que disminuye su viscosidad, y permite mezclar el material con el agregado de áridos. La mezcla se realiza a 150 °C para el asfalto puro, y a 160 °C si el asfalto está modificado con polímeros. La extensión y el compactado tienen que realizarse mientras el material está caliente. En muchos países el asfaltado se restringe a los meses de calor porque en invierno la base compactada puede estar demasiado fría para realizar la operación. Es el material más empleado en carreteras, autopistas, aeropuertos y pistas de carreras. Superpave, abreviatura de superior "performing asphalt pavement", del inglés se traduciría como pavimento de altas prestaciones. Es un pavimento diseñado para proporcionar tiempos de vida útil más largos que los pavimentos habituales. Las claves son un sistema cuidadoso de selección de ingredientes y una gran calidad de los materiales y del control de obra. Hormigón asfáltico templado:3 se produce por la adición de zeolita, ceras o emulsiones asfálticas para realizar la mezcla. Esto permite bajar significativamente la temperatura de mezcla y extendido, y disminuir el consumo de combustibles fósiles, además de disminuir la emisión de dióxido de carbono, aerosoles y vapores. También permite reducir el tiempo de construcción y ciertos aditivos facilitan sus características en la puesta. Hormigón asfáltico frío: se aplica en pequeñas reparaciones con materiales capaces de alcanzar resistencia a temperatura ambiente.4 Hormigón asfáltico cut-back: se produce disolviendo el aglutinante en queroseno u otro líquido que disminuya la fricción de los componentes y permita la mezcla. Se usa para pequeñas reparaciones, cuando no resulta rentable usar maquinaria a gran escala y calentar mezclas. Debido al uso del queroseno es muy contaminante.5 Hormigón asfáltico mástico, o capa asfáltica, se produce mediante el calentamiento del material y su oxidación en un mezclador, hasta que se licúa y se puede agregar el árido. El agregado debe reposar entre 6 y 8 horas para ser puesto. Una vez transportado a la obra, se vierte hasta realizar una capa fina de 2 a 3 centímetros, y también para impermeabilización de techos con una capa de 1 centímetro. Hormigón asfáltico natural: puede ser producido de rocas bituminosas, de lugares muy puntuales del mundo, donde la roca sedimentaria ha sido impregnada de betún natural. Hormigón asfáltico de alto módulo: tiene excelentes propiedades por su elevado alto módulo, 13.000 MPa aproximadamente el doble de las mezclas convencionales. Sólo se puede aplicar en la capa de base y reduce hasta en un 25% , dependiendo de la temperatura, el espesor de la capa base. Debido a su bajo índice de penetración 13/22 no se recomienda en climas fríos 8. TIPOS DE ASFALTO El asfalto lo podemos encontrar de varias formas generándose distintas clasificaciones. Algunas de las más conocidas son las siguientes: - De forma pura o asfalto puro: se asocia con materia mineral y asfaltitas duras. Es empleado en la producción de asfalto emulsificador en carreteras y calles. Sirve de aglutinador, como impermeabilizante y como material para pavimento. Es considerado en las refinerías petroleras como un subproducto sólido. Se puede refinar a vapor y es de fácil explotación. - Asfaltos asociados con materia mineral: se adecua bien a mezclas que contienen alquitrán, disminuyendo su volatilidad. Se mantiene estable ante los incrementos de temperatura por tanto debe ser maniobrado en sitios con altas temperaturas. Su mayor uso es en labores de pavimentación y manufactura de materiales asfálticos destinados a techos, productos para impermeabilizar, revestir conductos, tuberías y similares. - Asfaltitas duras: es un asfalto natural muy puro cuyas características permiten su fácil reconocimiento, entre ellas su color, poco peso, presencia de carbono y escaso azufre. Puede combinarse con ceras para crear compuestos estables, lo que no pueden los otros asfaltos naturales. Con ellos se producen pinturas de madera, barnices negros y resinas. Además artículos termoplásticos, aceites secantes, revestimiento para frenos y pisos de mastique. DEGRADACIÓN Y RESTAURACIÓN DEL HORMIGÓN ASFÁLTICO El deterioro del asfalto puede incluir piel de cocodrilo, baches, roderas, desconchones y hundimientos. En climas fríos el agua superficial puede congelarse en las grietas y en los huecos del asfalto, presionando el firme y rompiéndolo. En los climas cálidos la mezcla puede calentarse, fluyendo y generando huellas de neumáticos (roderas) y baches. Hay dos grupos de factores que pueden destrozar el asfalto: Factores ambientales. Donde se incluye el calor, el frío, el agua y la radiación solar (incluyendo la ultravioleta) que degradan el material de forma mecánica o química. Daño producido por el tráfico. El daño producido por el peso y el paso de autobuses y camiones, que genera fatiga en el material. También puede haber accidentes puntuales por vertido de agentes químicos (especialmente aceites) o quemas encima del asfalto que lo alteran. IMAGEN N°01: Asfalto dañado por efecto de una helada. Los países del Norte de Europa gastan grandes cantidades de dinero en mantener su vías por el efecto de las heladas Mezcla Asfáltica en Frío: Son las mezclas fabricadas con emulsiones asfálticas, y su principal campo de aplicación es en la construcción y en la conservación de carreteras secundarias. Para retrasar el envejecimiento de las mezclas abiertas en frío se suele recomendar el sellado por medio de lechadas asfálticas. Se caracterizan por su trabajabilidad tras la fabricación incluso durante semanas, la cual se debe a que el ligante permanece un largo periodo de tiempo con una viscosidad baja debido a que se emplean emulsiones con asfalto fuidificado: el aumento de la viscosidad es muy lento en los acopios, haciendo viable el almacenamiento, pero después de la puesta en obra en una capa de espesor reducido, el endurecimiento es relativamente rápido en las capas ya extendidas debido a la evaporación del fluidificante. Existe un grupo de mezclas en frío, el cual se fabrica con una emulsión de rotura lenta, sin ningún tipo de fluidificante, pero es menos usual, y pueden compactarse después de haber roto la emulsión. El proceso de aumento paulatino de la resistencia se le suele llamar maduración, que consiste básicamente en la evaporación del agua procedente de la rotura de la emulsión con el consiguiente aumento de la cohesión de la mezcla.