Edición y corrección: Dania Relova Fernández

Diseño de interior y cubierta: Frank Herrera

Diagramación: Israel de Jesús Zaldívar Pedroso

© Carlos L. Menéndez Gutiérrez y Jesús García, 2007

Versión impresa

ISBN 978-959-16-07-0339-3

Félix Varela

Versión electrónica

ISBN 978-959-16-0619-8

Editorial Universitaria

Procesos para el tratamiento de aguas residuales / Carlos Menendez Gutierrez y Jesús M. Pérez Olmo

PRESENTACIÓN

En 1984, los autores, en colaboración con el Dr. Jan Chudoba, del Instituto de

Tecnología Química de Praga, publicaron el libro Fundamentos Teóricos de

Algunos Procesos para la Purificación de Aguas Residuales, con el propósito de que sirviera de apoyo a aquellos profesionales de habla hispana que

realizaban su trabajo de doctorado en la República de Checoslovaquia. Dos

años después se publicó la segunda edición de ese título.

Para continuar supliendo las crecientes necesidades de los profesionales de

este campo de trabajo, los autores publicaron en Cuba en 1991, bajo el título de

Procesos para el Tratamiento Biológico de Aguas Residuales Industriales

un texto enfocado fundamentalmente, tal como indica su título, en los procesos

biológicos para el tratamiento de aguas residuales. Doce años después se presenta esta segunda edición con el mismo propósito.

Como generalmente ocurre, una vez que concluyó la preparación de esta

nueva edición, es que los autores se consideraron en condiciones de iniciar el

trabajo. Esto es consecuencia de la inconformidad natural que se experimenta,

a partir de la convicción de que toda obra humana es perfectible. También esto

forma parte de las enseñanzas que nos legó Jan Chudoba.

La justificación que nos anima ahora, como en las ocasiones anteriores,

estimulados por los resultados ya logrados, es continuar contribuyendo a la superación de los profesionales dedicados a esta esfera de trabajo, con temas

actualizados y expuestos de manera más completa que en la primera edición.

Otra justificación quizás sea el de siempre haber pensado que el camino por

recorrer era más largo del que en realidad ha sido y que sentimos la necesidad

de expresarnos. Ambas justificaciones son igualmente válidas.

Agradecemos a todos los que han colaborado en este nuevo empeño, en

especial a la profesora Julia María Hernández por su apoyo en la preparación de

los materiales, y a nuestras familias por la paciencia manifestada una vez más.

Deseamos dedicar esta obra, que es a su vez un nuevo punto de partida a la

memoria de Jan Chudoba, que sigue estando entre nosotros.

a JAN

III

Ciudad de La Habana : Editorial Félix Varera - Editorial Universitaria, 2007. ISBN 978-959-16-0619-8

Procesos para el tratamiento de aguas residuales / Carlos Menendez Gutierrez y Jesús M. Pérez Olmo

LOS AUTORES

Carlos L. Menéndez Gutiérrez

Graduado de Ingeniero Químico en la Universidad de La Habana

y de Especialista en Saneamiento Ambiental en el Centro Nacional de Investigaciones Científicas de Cuba. Obtuvo el título de

Doctor en Ciencias Técnicas en el Instituto de Tecnología Química de Praga. Ha impartido cursos en el tema de tratamiento de

aguas residuales en universidades cubanas y latinoamericanas.

Miembro del Comité Doctoral del Instituto Tecnológico de Toluca, México, y del Tribunal de Grados Científicos para Ingeniería

Química de Cuba. Miembro de varias sociedades científicas. Es

autor de artículos técnicos.

Jesús M. Pérez Olmo

Graduado de Ingeniero Químico en la Universidad de La Habana

y Máster en Ingeniería Saneamiento Ambiental. Ha impartido

cursos sobre tratamiento de aguas residuales en universidades

cubanas. Es Especialista Principal en el tratamiento de aguas

residuales de la Compañía Especializada en Soluciones Integrales Geográficas y Medio Ambientales (CESIGMA S.A.) y ha

brindado asesoría en plantas cubanas y de otros países latinoamericanos.

Edición auspiciada por:

«Environmental Capacity Enhancement Project in Cuba».

Proyecto internacional establecido entre la University of Guelph y el

Instituto Superior Politécnico José Antonio Echeverría

Financiado por:

Canadian International Development Agency (CIDA)

IV

Ciudad de La Habana : Editorial Félix Varera - Editorial Universitaria, 2007. ISBN 978-959-16-0619-8

Procesos para el tratamiento de aguas residuales / Carlos Menendez Gutierrez y Jesús M. Pérez Olmo

ÍNDICE

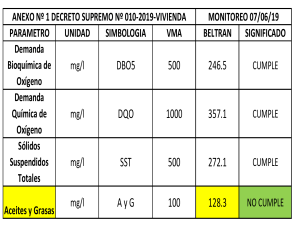

CAPÍTULO 1. Indicadores de la contaminación / 1

1.1. Introducción / 1

1.2. Contenido de sólidos / 1

1.3. Demanda bioquímica de oxígeno (DBO) / 3

1.4. Demanda teórica de oxígeno (DTO) y demanda química

de oxígeno (DQO) / 11

1.5. Carbono orgánico total (COT) / 13

1.6. Nitrógeno / 17

1.7. Fósforo / 19

1.8. Características de las aguas residuales / 20

1.9. Mediciones del caudal / 29

1.10. Disminución del volumen y fortaleza de los residuales / 35

CAPÍTULO 2. Pretratamiento de aguas residuales / 39

2.1. Compensación / 39

2.2. Sedimentación / 53

CAPÍTULO 3. Oxidación biológica nitrificación / 77

3.1. Principios de la oxidación biológica / 77

3.2. Metabolismo / 78

3.3. Biodegradabilidad de las aguas residuales / 82

3.4. Cinética del crecimiento biológico y remoción de sustrato / 87

3.5. Nitrificación-desnitrificación / 98

CAPÍTULO 4. Lodo activado / 119

4.1. Generalidades / 119

4.2. Parámetros básicos / 123

4.3. Principales modificaciones tecnológicas / 128

V

Ciudad de La Habana : Editorial Félix Varera - Editorial Universitaria, 2007. ISBN 978-959-16-0619-8

Procesos para el tratamiento de aguas residuales / Carlos Menendez Gutierrez y Jesús M. Pérez Olmo

4.4.

4.5.

4.6.

4.7.

4.8.

4.9.

Aplicación de los modelos cinéticos / 135

Factores que inciden en la eficiencia de purificación / 138

Presencia de compuestos orgánicos en el efluente / 144

Producción de biomasa y lodo / 146

Determinación de constantes a escala de laboratorio / 157

Requerimientos nutricionales / 160

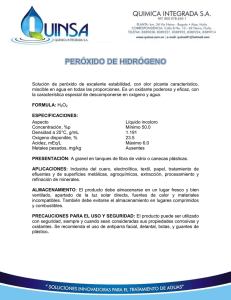

CAPÍTULO 5. Transferencia de oxígeno / 165

5.1. Introducción / 165

5.2. Consideraciones fundamentales de la transferencia

de oxígeno / 165

5.3. Requerimiento de oxígeno / 173

5.4. Implementos de aereación / 180

5.5. Consumo de potencia / 192

CAPÍTULO 6. Filtros percoladores / 199

6.1. Introducción / 199

6.2. Partes de las que consta un filtro percolador. Mecanismo

de remoción de la DBO / 201

6.3. Parámetros básicos del proceso. Definiciones / 206

6.4. Clasificación de los filtros percoladores / 207

6.5. Recirculación / 208

6.6. Factores que inciden en la eficiencia de purificación / 209

6.7. Diseño de filtros percoladores / 214

6.8. Cálculo de las constantes del modelo de primer orden / 224

CAPÍTULO 7.

7.1.

7.2.

7.3.

7.4.

7.5.

7.6.

7.7.

7.8.

Lagunas de estabilización / 235

Características generales / 235

Lagunas aerobias / 235

Lagunas anaerobias / 236

Lagunas facultativas / 236

Régimen de flujo en las lagunas / 240

Diseño de lagunas de estabilización / 241

Relación área: volumen para las lagunas / 247

Remoción de patógenos / 248

VI

Ciudad de La Habana : Editorial Félix Varera - Editorial Universitaria, 2007. ISBN 978-959-16-0619-8

Procesos para el tratamiento de aguas residuales / Carlos Menendez Gutierrez y Jesús M. Pérez Olmo

7.9. Balance hídrico de las lagunas / 248

7.10. Criterios para la operación y mantenimiento de las lagunas

de estabilización / 251

CAPÍTULO 8.

8.1.

8.2.

8.3.

8.4.

8.5.

8.6.

8.7.

Digestión anaerobia / 255

Introducción / 255

Mecanismo de la digestión anaerobia / 256

Distintas variantes de los procesos de digestión anaerobia / 257

Factores que controlan el proceso de digestión / 265

Parámetros indicadores del curso de la digestión / 269

Métodos de diseño / 272

Puesta en marcha de los digestores anaerobios / 282

CAPÍTULO 9.

9.1.

9.2.

9.3.

9.4.

9.5.

9.6.

Manejo de lodos / 285

Introducción / 285

Contenido de humedad y volumen de los lodos / 285

Lodos primarios y secundarios. Criterios de estimación / 287

Espesamiento por gravedad / 290

Lechos de secado / 291

Volumen de agua producida / 293

ANEXO 1. Volúmenes mínimos de muestras y criterios

para su conservación / 295

ANEXO 2. Distribución normal acumulativa / 296

VII

Ciudad de La Habana : Editorial Félix Varera - Editorial Universitaria, 2007. ISBN 978-959-16-0619-8

Indicadores de la Contaminación

CAPÍTULO 1

INDICADORES DE LA CONTAMINACIÓN

1.1. INTRODUCCIÓN

Generalmente el nivel de contaminación de las aguas residuales no

se mide a partir del conocimiento de la concentración de los distintos

constituyentes de un agua residual que pueden ser considerados contaminantes, sino determinando parámetros globales como son la demanda

bioquímica de oxígeno (DBO) y la demanda química de oxígeno (DQO)

entre otros. En ocasiones, fundamentalmente cuando se trabaja con

residuales industriales, las características de estos son tales que se

requiere conocer constituyentes específicos como los metales pesados,

tensoactivos, fenoles y otros.

En algunos casos, por ejemplo, para la determinación de trazas de contaminantes orgánicos en aguas superficiales y para beber, se emplean técnicas analíticas especiales a saber la cromatografía y la espectrometría de

masas.

1.2. CONTENIDO DE SÓLIDOS

El conocimiento del contenido de sólidos de un agua o agua residual aporta

valiosa información sobre sus características, lo cual permite conocer de forma

general su naturaleza y si estas requieren de algún tratamiento en particular que

facilite su remoción o eliminación.

Cuando se habla de sólidos contenidos en un agua residual se está haciendo

referencia a aquello que permanece como residuo después de la evaporación y

secado de la muestra a 103 oC.

Los sólidos en las aguas residuales pueden estar en forma suspendida, coloidal y disuelta. Todos ellos a su vez son de naturaleza inorgánica u orgánica. La

fracción orgánica de los sólidos se determina mediante la pérdida por ignición a

600 oC.

2

Indicadores de la Contaminación

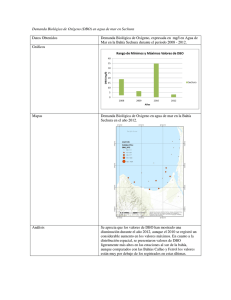

1.3. DEMANDA BIOQUÍMICA DE OXÍGENO (DBO)

La DBO es uno de los parámetros más utilizados en la caracterización de

los contaminantes orgánicos. Esta determinación brinda un estimado del oxígeno disuelto requerido por los microorganismos en la degradación de los compuestos biodegradables.

El mecanismo presente durante la prueba de laboratorio de la DBO es esencialmente biológico y no depende solo del oxígeno presente y utilizado en un

momento dado, sino también de la velocidad a la que este se consume, y por

tanto, del tiempo. Así, es necesario fijar un tiempo y temperatura de incubación

estándar, que normalmente es de cinco días, y 20 qC como temperatura de referencia.

En muchos casos se necesita conocer la demanda bioquímica de oxígeno total de un agua residual (DBO última). En tal sentido se requiere determinar previamente la velocidad a la cual ocurre la reacción en toda su

extensión.

La variación en el tiempo de la demanda bioquímica de oxígeno de un

agua residual sigue una cinética de primer orden, según se observa en la figura 1.2.

La determinación de la DBO implica conocer el oxígeno consumido por

las bacterias en un intervalo de tiempo, ya que existe una relación cuantitativa entre el oxígeno consumido y la concentración del material orgánico que

se transforma en dióxido de carbono y amoníaco. Esta relación puede ser

representada por la siguiente ecuación generalizada:

§

©

C n H a Ob N c ¨ n a

4

3 ·

§a 3 ·

c ¸ O 2 o n CO 2 ¨ c ¸ H 2O c NH 3

2 4 ¹

©2 2 ¹

b

(1.1)

La diferencia en el contenido de oxígeno al inicio y al final del análisis,

por litro de muestra utilizada constituye la DBO de la muestra expresada en

mg de O2 L± .

Lógicamente la velocidad y extensión a la cual ocurre esta degradación

depende de la temperatura y del tiempo, de ahí que se ha aceptado para

estos dos parámetros 20 o C y cinco días respectivamente, tal como ya fue

expresado.

3

Menéndez Gutiérrez, C. y J. Pérez Olmo

Fig. 1.2. Variación en el tiempo de la DBO: a) remanente, b) satisfecha.

1.3.1. Cinética de la DBO

Los estudios cinéticos sobre la DBO han indicado que para propósitos

prácticos esta puede ser considerada, con un buen grado de aproximación,

como una reacción de primer orden, lo cual se expresa matemáticamente

mediante la ecuación:

dLt

dt

k cLt

(1.2)

donde:

Lt: DBO remanente, mg L±.

t: tiempo, días.

k´: constante de velocidad, día±.

Como toda constante de velocidad de reacción, kc es función de la temperatura. Aunque el análisis típico o estándar se realiza a 20 oC el valor de kc puede

calcularse a otra temperatura mediante la relación:

kt

en la que

k 20 ș T 20

(1.3)

T = 1,056

La integración de la ecuación 1.2 conduce a:

Lt

Lo10 k t

Lo e - kc t

4

(1.4)

Indicadores de la Contaminación

donde:

Lo: DBO última o total de la muestra, mg L±.

k: k´/2,3

Tal como se aprecia en la ecuación anterior, el conocimiento de la DBO

remanente de la muestra en un instante dado exige conocer Lo y k. La determinación de Lt no es lo más común en el trabajo rutinario. Generalmente lo que

más interesa conocer es aquella parte de la demanda bioquímica de oxígeno que

se ha satisfecho en un intervalo de tiempo y a una temperatura dada. Así, si Lo

es la demanda total o última de un agua residual, y Lt es la demanda remanente

en un instante t dado, la demanda satisfecha o ya ejercida (Y) será:

Y

Lo Lt

DBOt

Lo 1 10 k t

(1.5)

Para el caso del análisis realizado a 200 C y cinco días:

Y

Lo L5

DBO5 d , 20qC

Lo 1 105 k

(1.6)

Estas expresiones describen los lugares geométricos representados en la

figura 1.3.

Fig. 1.3. Relación entre Lo y Lt.

Como ya fue expresado, es la DBO ejercida la que se determina

normalmente en el periodo de incubación de cinco días y a la temperatura de

referencia de 20 oC. El conocimiento de la DBO total (Lo), se requiere solamente

en casos específicos y conlleva un tratamiento matemático especial de los

datos experimentales.

Para que la muestra de agua residual sea analizada exitosamente es necesario que contenga una determinada población microbiana o en su defecto esta

5

Menéndez Gutiérrez, C. y J. Pérez Olmo

sea suministrada, a fin de que la materia orgánica pueda ser degradada y tenga

lugar consumo de oxígeno.

Este aspecto reviste una gran importancia porque puede ocurrir que el agua

residual objeto de análisis contenga bacterias del género Nitrosomonas y

Nitrobacter, las cuales no degradan la materia orgánica, sino que oxidan diferentes formas del nitrógeno con el consiguiente consumo de oxígeno (fenómeno

este denominado nitrificación), y por lo que se falsean los resultados. En las

siguientes ecuaciones se muestra la estequiometría del proceso de nitrificación.

2NH3 3O2

o 2NO2 2H2 O 2H

2NO2 O2

o 2NO3

Siendo la reacción total:

2NH 3 4O 2

o 2NO 3 2H 2H 2 O

(1.7)

En aquellos casos en que se analizan efluentes de plantas de tratamiento

que utilizan filtros percoladores o lodos activados están presentes las bacterias

nitrificantes, por lo que al realizar el análisis de la DBO se debe añadir alguna

sustancia que las inhiba. El compuesto más comúnmente empleado para inhibir

el crecimiento de organismos nitrificantes es el alilthiourea (ATU).

Cuando estos tipos de bacterias están presentes, la curva de la DBO puede

mostrar un comportamiento similar al representado en la figura 1.4.

Fig. 1.4. Efecto de la nitrificación sobre la DBO.

Obsérvese que de estar presente el fenómeno de la nitrificación la DBO determinada resultará mayor que la que corresponde a la degradación de la materia

orgánica, lo cual introduce un error por exceso con respecto a lo deseado.

6

Indicadores de la Contaminación

1.3.2. Influencia de la constante de velocidad

en la determinación de la DBO

La constante de velocidad desempeña un rol importante en la fracción de la

DBO que puede ser estimada en un periodo de cinco días. Cuanto mayor sea el

valor de esta constante, mayor será el valor de la DBO determinada.

Esta influencia se puede apreciar en la figura 1.5 donde a manera de ejemplo se han considerado cuatro valores de k.

Fig. 1.5. Influencia de k sobre la DBO.

En la figura 1.5 puede apreciarse cómo para el mismo tiempo, por ejemplo

cinco días, la DBO será distinta en función del valor de la constante de velocidad k.

La variación que puede experimentar la constante k ha sido motivo de amplias discusiones, pero se pueden considerar como las principales causas:

La naturaleza de la materia orgánica.

La habilidad de los microorganismos para utilizar esa materia orgánica.

Así por ejemplo, se puede señalar que en general la parte soluble es degradada más rápidamente que aquella que se presenta en forma coloidal o en suspensión.

Otro aspecto de importancia en la determinación de la DBO es la concentración de microorganismos que aporte el inóculo, ya que de ser muy baja, la

DBO ejercida en el tiempo también será baja debido a que las bacterias tardan

un tiempo apreciable en multiplicarse como para ejercer una oxidación notable.

Este fenómeno se destaca en la figura 1.6. En el caso mostrado por la curva A,

la concentración de microorganismos es tres órdenes de magnitud mayor que en

B. Esta es la razón por la cual este es un aspecto que debe ser tenido en cuenta

en el momento de realizar el análisis de la DBO. En el caso de efluentes de

plantas de tratamiento o residual humano este aporte está garantizado de por sí,

pudiendo no ocurrir lo mismo cuando la muestra tiene otra procedencia.

7

Menéndez Gutiérrez, C. y J. Pérez Olmo

Fig. 1.6. Efecto de la concentración del inóculo sobre la DBO.

Otro factor no menos importante en la determinación de la DBO es el grado

de aclimatación de las bacterias utilizadas en el curso del análisis para el sustrato

en particular que presenta la muestra. Por supuesto este fenómeno se presenta

cuando la muestra no contiene microorganismos y resulta necesario inocularlos.

En la figura 1.7 se muestra el caso de un inóculo no adaptado al sustrato de

interés. De ahí que se presente retraso en la DBO ejercida en la etapa inicial.

Por el contrario, en el ejemplo representado en la figura 1.8, se ilustra una situación en la que el inóculo está perfectamente adaptado al sustrato y no se presenta la fase inicial de retraso.

Fig. 1.7. Efecto de la aclimatación del inóculo sobre la DBO.

Se puede apreciar que las curvas que aparecen en las figuras 1.6, 1.7 y 1.8

presentan una tendencia que no se corresponde exactamente con lo que predice

una cinética de primer orden (figura 1.4), ya que las primeras presentan una

meseta más o menos acentuada y que pudiera ser falsamente interpretado como

8

Indicadores de la Contaminación

un proceso de nitrificación. La explicación de la aparición de estas mesetas

pudiera ser la siguiente: durante el primer y segundo día de incubación, la materia orgánica soluble es rápidamente oxidada y la remanente es convertida en

FpOXODV<D HQ HVWD IDVH DSDUHFH XQD ³PHVHWD´ FDUDFWHUtVWLFD GH XQD UHGXFLGD

velocidad de oxidación, lo cual lleva asociada una fase de respiración endógena.

Posteriormente se aprecia un incremento en la velocidad de oxidación, que es

atribuible a un incremento en la población de protozoos, los cuales son predadores

de las bacterias. La presencia y duración de esta meseta entre estas fases

depende del intervalo de tiempo entre el pico de la población bacteriana y el de

la población de protozoos.

Fig. 1.8. Efecto sobre la DBO de un inóculo adaptado.

Se ha comprobado que mientras menor sea la constante de autooxidación

de la biomasa, la meseta será más acentuada. Por otra parte, mientras sean los

valores mayores de esta constante la meseta tiende a no aparecer.

Otro aspecto importante relacionado con la DBO está en el hecho de que

por mucho tiempo se pensó que después de un largo periodo de incubación (por

ejemplo, 20 días) la DBO determinada era la DBO última o total de la muestra

(Lo), y que al mismo tiempo era igual a la DQO teórica, cuando en realidad

existe discrepancia entre el valor determinado y la demanda teórica de oxígeno.

El siguiente ejemplo pondrá en evidencia esta discrepancia.

La oxidación de la glucosa a dióxido de carbono y agua requiere de 192 g de

oxígeno por mole de glucosa (180 g/mol) ó 1,065 mg de oxígeno por miligramo

de glucosa según la estequiometría de la ecuación 1.8:

C 6 H12 O 6

6 02

o 6 CO 2

6 H2 O

(1.8)

Así, una solución de glucosa de 300 mg L±tiene una demanda teórica de

oxígeno de 320 mg L±, sin embargo la determinación de la DBO con periodos

9

Menéndez Gutiérrez, C. y J. Pérez Olmo

de incubación de 20 días ha reportado valores de Lo en el intervalo de 250 a

285 mg L±. De aquí resulta evidente que no toda la glucosa ha sido oxidada a

dióxido de carbono y agua, interpretándose en los siguientes términos este fenómeno: en el curso de la degradación de la glucosa las bacterias obtienen energía

para su crecimiento y reproducción, lo cual implica que parte de la materia

orgánica es convertida en tejido celular, por lo que no experimenta oxidación

completa, hasta que ocurre la respiración endógena. Cuando las bacterias mueren este tejido celular se convierte en alimento de otras y prosigue la conversión

de la materia orgánica en dióxido de carbono y agua. Una parte de las bacterias

vivas y muertas sirven de alimento a los protozoos y continúa la degradación de

la materia orgánica.

Fig. 1.9. Secuencia de degradación de los compuestos orgánicos.

En cada una de las etapas por las que transcurre la oxidación de la materia

orgánica se producen desechos del metabolismo que resultan resistentes a la

degradación biológica y que pueden explicar la discrepancia entre la demanda

teórica y práctica. En el diagrama de la figura 1.9 se ilustra esta secuencia de

fenómenos.

1.3.3. Cálculo de la constante de oxigenación

A partir de la importancia que existe, a la hora de caracterizar un agua

residual, del conocimiento de la relación entre la DBO cinco días, DBO última y

la constante de velocidad, k, han sido propuestos muchos métodos para el

10

Indicadores de la Contaminación

cálculo de k.1, 3 A continuación se presenta uno que, aunque no muy exacto, es

sencillo y permite tener una idea del valor de esa constante antes de pasar a una

determinación más exacta, pero también más laboriosa.

El método de Rhame para determinar k, o método de los dos puntos de

Rhame,4 se basa en la relación entre los valores de la DBO para dos tiempos

dados. El segundo tiempo es el doble del primero. Con el método de Rhame

pueden calcularse la DBO última y la constante de de-oxigenación:

X2

2X Z

(1.9)

1

X

log

T t

ZX

(1.10)

L

y

k

donde:

L: DBO última.

X: DBO en el tiempo t.

Z: DBO en el tiempo T = 2t.

Según Rhame, para t = 10 días, los valores de L y k que se obtienen son

comparables a los que se estiman cuando se usan otros métodos.

En la tabla 1.1 se comparan los valores de la DBO última y la constante de

de-oxigenación para residuales teneros, calculados por diferentes métodos.

Tabla 1.1. Valores de k y Lo de residuales teneros calculados por diferentes

métodos

1.4. DEMANDA TEÓRICA DE OXÍGENO (DTO)

Y DEMANDA QUÍMICA DE OXÍGENO (DQO)

Cualquier compuesto orgánico teóricamente puede ser oxidado hasta la obtención final de productos estables como H2O , CO2 , NH3 y SO 24 . La cantidad

11

Menéndez Gutiérrez, C. y J. Pérez Olmo

de oxígeno necesaria para la oxidación se denomina demanda teórica de oxígeno (DTO). La DTO puede ser calculada considerando las relaciones

estequiométricas:

§

y z·

y

C x H y O z ¨ x ¸ O 2 o x CO 2 H 2O

©

¹

4 2

2

DTO

4x y 2z

MM

(1.11)

(1.12)

donde:

MM: Masa molecular del compuesto.

Para compuestos que contienen N en su estructura, la ecuación para la

demanda teórica de oxígeno es:

§

y3p z·

Cx H y Oz N p ¨ x ¸ O 2 o x CO 2 ©

4

2¹

y 3p

H 2 O pNH 3

2

DTO

4x y 3p 2z 8

MM

(1.13)

(1.14)

Si además el azufre participa en su composición,

§

y 3 p 2q

z·

2 q ¸ O2 C X H y O z N p Sq ¨ x ©

4

2¹

y3p

H 2O p NH 3 q H 2SO 4

x CO 2 2

§4 x y 6q 3 p 2z ·

¸8

DTO ¨

©

¹

MM

(1.15)

(1.16)

La demanda química de oxígeno brinda una medida más real de la cantidad

de oxígeno requerida para la oxidación de los compuestos orgánicos a CO2 y

H2O, de acuerdo con las ecuaciones 1.11, 1.13 y 1.15, cuando se utiliza un

oxidante fuerte.

12

Indicadores de la Contaminación

El mejor método para determinar la DQO es aquel que arroja valores iguales o cercanos a la DTO. Actualmente este método es el estándar del dicromato. 5

Este método utiliza una solución de dicromato de potasio cuya concentración

molar de equivalente es 0,25, en 50 % de ácido sulfúrico. Bajo estas condiciones, con sulfato de plata como catalizador, la mayoría de los compuestos son

oxidados entre 90 y 100 %.6

No obstante, algunos compuestos no son oxidados o lo son solo parcialmente cuando se utiliza el método estándar con dos horas de reflujo. Esto se ha

comprobado en algunas bases fuertes nitrogenadas como las metilaminas,

etilaminas, piridinas y sus derivados (tabla 1.2).

Tabla 1.2. Algunos compuestos parcialmente oxidables por el dicromato

en medio ácido

Compuesto

Oxidación

%

3,7

Metilamina

1,9

Dimetilamina

5,2

Trimetilamina

4,4

Piridina

30,0

metil piridina

27,8

3 metil piridina

Compuesto

Etilamina

Dietilamina

Trietilamina

2,4 dimetilpiridina

2,4,6 trimetilpiridina

Oxidación

%

36,1

27,8

37,4

58,0

85,2

Otras bases heterocíclicas nitrogenadas como la quinolina, pirol, pirolidina,

indol, inidiazol, purina y pirimidina, son oxidadas fácil y completamente. Sin embargo, en los compuestos heterocíclicos que contienen dos o más átomos de

nitrógeno en la molécula, solamente una parte de ellos se desprende como amoníaco y el resto como nitrógeno.7

El azufre de los compuestos orgánicos es oxidado a sulfato. La excepción

está constituida por el grupo CH3±6TXHHVR[LGDGRDiFLGRPHWLOVXOIyQLFR

Durante la prueba de la DQO se determinan tanto los compuestos

degradables como los no degradables biológicamente. También se incluyen aquellos compuestos inorgánicos reductores que pueden ser oxidados por el dicromato

en medio ácido, como es el caso común del anión cloruro.

1.5. CARBONO ORGÁNICO TOTAL (COT)

Hoy día el COT es utilizado como una medida del contenido de sustancias

orgánicas en el agua. Sin embargo, este parámetro no brinda información acerca del oxígeno necesario para la oxidación de las mismas. Así, por ejemplo, la

13

Menéndez Gutiérrez, C. y J. Pérez Olmo

glucosa y el ácido caproico poseen en su molécula el mismo número de átomos

de carbono, no obstante la demanda teórica de oxígeno (DTO) de ambos compuestos es diferente:

C6 H12 O 6 6O 2 o 6CO 2 6H 2 O DTO 1,07 gg 1

(1.14)

2,21 gg 1

(1.15)

C6 H12 O 2 8O 2 o 6CO 2 6H 2 O DTO

En el primer caso se requieren 2,66 g de oxígeno para la oxidación de 1 g de

carbono. En el segundo caso cada gramo de carbono necesita 3,55 g de oxígeno

para la oxidación total.

En el orden teórico existe una relación entre la DTO y DQO, así como entre

la DTO y el COT.1 Por tanto, existe también una relación entre la DQO y el

COT. En el mismo plano teórico cabe suponer que la relación DTO/COT varía

entre los límites de cero, cuando los compuestos orgánicos no son oxidables por

el dicromato, hasta 5,33, que es la relación para el metano según la ecuación:

CH 4 2 O 2 o CO 2 2 H 2 O

(1.16)

En la tabla 1.3 se representa esta relación para algunos compuestos orgánicos comunes.

Tabla 1.3. Relación DTO/COT de algunos compuestos8

Compuesto

Ácido acético

Glucosa

Sacarosa

Piridina

Benceno

Etilamina

Metano

Relación DTO / COT

2,67

2,67

2,67

3,33

3,33

4,00

5,33

El valor límite de 5,33 para la relación DTO/COT es también válido para

mezclas de compuestos, aunque en la medida que aumenta en complejidad la

composición del residual, la DTO va perdiendo su interés práctico y la relación

DTO/COT llega a ser inoperante.

Para las aguas residuales, constituidas por mezclas de sustancias cuya composición no siempre se conoce y de concentración variable, la DTO tiene escaso valor práctico. De ahí la importancia de la DQO y la DBO como parámetros

indicadores de la contaminación en unidades de oxígeno.

14

Indicadores de la Contaminación

En la práctica la relación DQO/DTO es muy variable debido a que, como ya

se dijo, hay muchos compuestos orgánicos que no son fácilmente oxidados por

el dicromato. La relación puede ser tan alta como 1 (para el etanol, ácido oxálico

y ácido benzoico)9 y tan baja como 0,02 para la piridina.8 Por tanto, las relaciones DTO/COT que aparecen en la tabla 1.3 para compuestos puros, no son

igualmente válidas para DQO/COT.

Hay una correspondencia entre las relaciones anteriores y el número de

oxidación promedio (NOP) del carbono (figura 1.10).

Este puede calcularse por la ecuación:

NOP 4 2

nO 2

nC

(1.17)

donde:

nO 2 : Número de átomos de oxígeno necesarios para la oxidación completa

de un compuesto dado en CO2 , H2O, NH3 y H2SO4.

nC: Número de átomos de carbono en el compuesto dado.

Fig. 1.10. Dependencia del NOP de la relación DTO/Corg para algunos

compuestos.

15

Menéndez Gutiérrez, C. y J. Pérez Olmo

Cuando se aplica la ecuación 1.17 a las moléculas de glucosa, formaldehído

y ácido acético, puede llegarse a la conclusión que en esos compuestos el carbono tiene el NOP igual a cero.

El carbono en todas las aminas alifáticas y alcoholes tiene el NOP igual

D±(QHOiFLGRFDSURLFRHVGH±\HQHOiFLGRFtWULFRGH

Para los compuestos puros, la ecuación 1.17 se transforma en:

NOP

42

DTO

Corg

(1.18)

Para aguas residuales la ecuación 1.18 se modifica:

NOP 4 2

NOP

4

DQO / 16

Corg / 12

3 DQO

2 Corg

(1.19)

en la que tanto la DQO como la concentración de carbono orgánico se

expresan en mg L±.

En el mismo plano teórico puede afirmarse que cuando el NOP del

sustrato es menor que cero se hace necesario suministrar oxígeno para la

síntesis celular:

5nC 6 H12 O 2 6nNH 3 10nO 2 o 6 C5 H 7 NO 2 n 18nH 2O

(1.20)

Para sustratos cuyo NOP es mayor que cero, el contenido de oxígeno en su

molécula es tal que no requiere un suministro adicional del mismo para que

ocurra la síntesis celular:

5nC6 H 8 O 7 6nNH 3 o 6 C5 H 7 NO 2

n

8nH 2 O 7,5nO 2

(1.21)

Como se aprecia de la ecuación 1.21 aún queda una cierta fracción del

oxígeno que puede ser utilizado para la oxidación.

Debe destacarse que cuando la biomasa es considerada como sustrato, su

NOP es igual a cero:

C5 H 7 NO2

n

5nO 2 o 5nCO 2 2nH 2O nNH3

16

(1.22)

Indicadores de la Contaminación

1.6. NITRÓGENO

El nitrógeno en las aguas residuales se puede presentar principalmente en

forma orgánica, formando parte de proteínas, y en forma amoniacal. El nitrito

(NO2±) y los nitratos (NO3±) rara vez aparecen en las aguas residuales crudas,

y cuando existen, se trata fundamentalmente de aguas residuales industriales.

El conocimiento del contenido de nitrógeno en sus variadas formas resulta de gran interés. Así por ejemplo, cuando un agua destinada a consumo

humano presenta nitrógeno orgánico, o nitrógeno amoniacal, es indicio de

contaminación fecal reciente, lo cual es un alerta sobre su peligrosidad. La

urea contenida en la orina del hombre y animales, se descompone aportando

nitrógeno amoniacal según muestra la siguiente ecuación:

(1.23)

CON 2 H 4 H 2 O

o CO 2 2NH 3

Así mismo, las heces fecales de animales contienen cantidades apreciables

de proteínas las cuales son convertidas en nitrógeno amoniacal por las bacterias

según:

Nitrógeno orgánico Bacterias

o

NH 3

(1.24)

El nitrógeno amoniacal puede ser posteriormente convertido en iones nitrito

por las bacterias Nitrosomonas:

bacterias

2NH 3(g) 3O 2 o 2NO 2 2H 2H 2 O

(1.25)

La presencia de iones nitrito en un agua destinada al consumo humano

puede ser considerada también como indicativo de contaminación fecal.

Esta secuencia de reacciones no termina sino en los iones nitrato, que

constituyen la forma más oxidada del nitrógeno. Esto ocurre cuando los iones

nitrito son oxidados por las Nitrobacter según:

bacterias

2NO 2 O 2

o 2NO 3 (1.26)

La secuencia de la nitrificación se puede mostrar gráficamente, tal como

indica la figura 1.11.

La presencia de diferentes formas del nitrógeno tiene otra connotación cuando

se trata de aguas residuales. En este caso es importante conocer el contenido

de nitrógeno por ejemplo cuando se requiere diseñar un sistema de tratamiento

biológico donde se debe cumplir que el contenido de nitrógeno guarde relación

definida con la DBO y el fósforo, para que el proceso de depuración transcurra

de manera adecuada.

17

Menéndez Gutiérrez, C. y J. Pérez Olmo

Fig. 1.11. Transformación de diferentes formas del nitrógeno.

Por otra parte el contenido de nitrógeno y las diferentes formas en que se

puede presentar a lo largo del sistema de tratamiento aporta criterio sobre algunos de los fenómenos que pueden ocurrir.

En la tabla 1.4 se resume el impacto de diferentes formas del nitrógeno.

Tabla 1.4. Impactos causados por diferentes especies del nitrógeno

Forma del

Nitrógeno

N-NH3

N-NO3

Nitrógeno total

Impacto

La oxidación del nitrógeno amoniacal en

un curso receptor produce disminución

del oxígeno disuelto.

El nitrógeno amoniacal no ionizado

puede causar toxicidad en varios

organismos acuáticos.

El nitrógeno en forma de nitrato en aguas

potables puede causar metahemoglobinemia en niños pequeños.

El nitrógeno como nutriente es causa de

un crecimiento excesivo de organismos

acuáticos que consumen oxígeno durante

la noche y excretan sustancias que causan

olor y sabor.

18

Indicadores de la Contaminación

1.7. FÓSFORO

El conocimiento del contenido de fósforo de las aguas residuales reviste

interés, pues este elemento constituye un factor imprescindible para la vida

de los organismos acuáticos al entrar a formar parte de su estructura.

La presencia de compuestos de fósforo en cursos receptores induce el

crecimiento de algas. Estas afectan de forma notable la calidad de las aguas

ya que pueden ser el origen de toda una secuencia de fenómenos, dado que

este elemento es el limitante para el desarrollo de estas formas de vida. La

luz y los compuestos de nitrógeno (los cuales son los otros elementos imprescindibles) son generalmente abundantes.

El deterioro de la calidad del agua debido a la aparición de color o sabor

desagradables no es el único problema que se genera como consecuencia de

la presencia del fósforo en un cuerpo de agua, sino que se produce otro no

menos grave y es que al morir las algas, estas ocasionan una contaminación

de carácter orgánico en el agua.

Por todo lo anterior es importante disponer de datos sobre la concentración de fósforo que se vierte a los cuerpos receptores, provenientes fundamentalmente de las aguas residuales industriales y domésticas.

Las aguas residuales de origen doméstico son relativamente ricas en

fósforo. Antes del desarrollo de los detergentes sintéticos, el contenido

de fósforo usualmente estaba en el intervalo de 2 a 5 mgL ± y las formas

orgánicas variaban de 0,5 a 1,0 mgL ± . Esta contribución humana se debe a

la ruptura de las proteínas con la consiguiente eliminación del fósforo en la

orina. En la actualidad muchos detergentes sintéticos contienen grandes

cantidades de poli fosfatos, pudiendo contener hasta 10 % en su composición. La sustitución del jabón por estos productos ha incrementado notablemente el contenido de este elemento en las aguas residuales.

19

Menéndez Gutiérrez, C. y J. Pérez Olmo

1.7.1. Diferentes compuestos de fósforo presentes en las aguas

residuales

En las aguas residuales se pueden encontrar compuestos de fósforo tales como:

Tabla 1.5. Diferentes compuestos de fósforo

Nombre

Ortofosfatos

Fosfato trisódico

Fosfato disódico

Fosfato monosódico

Fosfato diamónico

Polifosfatos

Hexametafosfato de sodio

Tripolifosfato de sodio

Pirofosfato tetrasódico

Fórmula

Na3PO4

Na2HPO4

NaH2PO4

(NH4)HPO4

Na3(PO3)6

Na5P3O10

Na4P2O7

Todos los polifosfatos experimentan reacciones químicas produciendo

ortofosfatos (PO4 ± ), siendo la velocidad con que ocurre este proceso dependiente del tiempo, la temperatura y el pH.

1.8. CARACTERÍSTICAS DE LAS AGUAS RESIDUALES

1.8.1. Aguas residuales municipales

Están constituidas por materia orgánica en forma suspendida, coloidal y

disuelta. La carga contaminante de estas aguas puede ser expresada en

función de la contribución per cápita.

La DBO, contenido de sólidos y el gasto de agua per cápita que normalmente se reporta en la literatura varía de un país a otro, de una zona o región a otra

e incluso con el tiempo en una misma localización. Esto está, por supuesto, en

función de los hábitos alimentarios, de las costumbres y condiciones higiénicosanitarias de la población.

Los valores típicos de la contribución per cápita diaria a los residuales municipales son 0,5 m3 hab±, 104 g hab± de DBO y un contenido de sólidos suspendidos de 90,7 g hab±.10 Estudios parciales realizados en Cuba arrojan valores

de 30 g hab± para la DBO y de 24 g hab± para los sólidos suspendidos.11

Como referencia, la composición promedio de un agua residual municipal se muestra en la tabla 1.6. La incorporación de residuales industriales

pueden modificar sustancialmente los valores de estas concentraciones. 12

20

Indicadores de la Contaminación

Tabla 1.6. Características promedio de un residual municipal

Propiedad

pH

Sólidos totales (mg L-1)

Sólidos totales volátiles (mg L-1)

Sólidos suspendidos (mg L-1)

Sólidos suspendidos volátiles

(mg L-1)

DQO (mg L-1)

DBO (mg L-1)

Cloruros (mg L-1)

Máximo

7,5

640

503

258

208

Promedio

7,2

453

340

145

120

Mínimo

6,8

322

225

83

62

436

276

45

288

158

35

159

75

25

1.8.2. Características de los residuales industriales líquidos

(RIL)

Para tener un conocimiento real de las características de un agua residual no basta con conocer la magnitud, en términos de concentración, de los

parámetros indicadores seleccionados. Si bien el conocimiento de las concentraciones puede ser útil en determinadas circunstancias, una mayor información se obtiene del conocimiento del flujo másico (kgd± ).

Así, por ejemplo, suponiendo dos residuales con las siguientes características:

Residual A:

Residual B:

DBO5 = 500 mgL±

DBO5 = 250 mgL±

Flujo = 200 m3d±.

Flujo = 600 m3d±

Pudiera pensarse que el residual A es más contaminante que el B debido a

que tiene mayor concentración de DBO. Obviamente el residual A presenta una

DBO superior al B, sin embargo el valor de su flujo o gasto es menor. El producto de la concentración por el flujo da el valor del flujo másico. De esta manera,

para el ejemplo anterior se tiene que:

Flujo másico de A = 100 kgd±

Flujo másico de B = 150 kgd±

Este simple ejemplo pone de manifiesto que el conocimiento de la concentración de un parámetro solamente no es suficiente para tener una idea real del

poder contaminante de un agua residual.

Lo anterior destaca la importancia de conocer, con el mayor grado de certeza posible, el flujo de agua residual que como promedio se genera. Por lo que se

debe utilizar un procedimiento de muestreo que responda en el mayor grado

21

Menéndez Gutiérrez, C. y J. Pérez Olmo

posible a la realidad. Es decir, las determinaciones que se realicen deben ser

representativas, para lo cual estas deben ser proporcionales al flujo.

Para llegar a disponer de muestras integradas o compuestas, se requiere

que cada una de las tomas puntuales que constituirán la compuesta, sea obtenida teniendo en cuenta tanto el flujo promedio de agua residual como el existente

en el instante en que se toma la muestra. El flujo promedio debe ser calculado

previamente.

Algunas de las características químicas de las aguas residuales municipales

reportadas por Walter13 aparecen resumidas en la tabla 1.7.

Para estimar el volumen de muestra a extraer en cada momento, puede

utilizarse la expresión:

Vi =

VT

Q i

Q N

(1.27)

donde:

Vi: volumen de muestra a tomar en un instante (L).

VT: volumen total de muestra a recolectar (L).

N: número de muestras que se van a tomar.

Q : flujo promedio determinado previamente (Lh±).

Qi : flujo puntual en el instante de la toma de muestra (Lh±).

En la aplicación de este procedimiento es recomendable que durante el periodo de muestreo se tomen volúmenes de muestras, se conserven en frío y se

mida el flujo puntual en el instante de tomar cada muestra.

Tabla 1.7. Características químicas de las aguas residuales municipales

Constituyentes

Ácidos volátiles

Ácidos solubles

no volátiles

Ácidos grasos

superiores

Proteínas y

aminoácidos

Carbohidratos

Tipo

Fórmico, acético,

propiónico, butírico

y valérico

Láctico, glicólico,

cítrico y benzoico

Palmítico, esteárico y

oleico

Al menos veinte

tipos

Glucosa, lactosa,

sacarosa

22

Concentración

(8,5-20) mg L-1

(0,1-1,0) mg L-1

60 % del contenido

de ácidos grasos

(45-50 %) del

nitrógeno total

±

Indicadores de la Contaminación

La caracterización de un agua residual reviste dos objetivos muy importantes:

1. Inmediato. El conocimiento de las características del agua residual permite conocer su poder contaminante y decidir si el residual

debe ser sometido a tratamiento o no.

2. Mediato. Cuando las características del agua residual son tales que

es obligado su tratamiento, los datos que aporta la caracterización son una parte imprescindible para el diseño de la

instalación de tratamiento.

En el curso de un proceso de caracterización se debe tener la mirada

puesta en la posibilidad de estudiar separadamente las diferentes corrientes

de residuales que pueden existir a fin de valorar su posible segregación,

pues dependiendo de sus características pueden requerir de tratamientos

diferentes, por lo que no es aconsejable su mezcla. Esta óptica está, por

supuesto, condicionada en buena medida al estudio o conocimiento previo

del problema.

Para el caso particular de los residuales industriales líquidos (RIL), un

procedimiento para conocer el balance material y de flujo de todos los procesos de la industria que utilizan agua y producen residuales, así como de la

industria en su conjunto, puede resultar imprescindible.

El resultado de la caracterización debe brindar información acerca de la

fortaleza contaminante de cada corriente, así como de las alternativas de

tratamiento y de su reuso.

El procedimiento general recomendado para obtener la información necesaria para la caracterización con un mínimo de esfuerzo, y que al mismo

tiempo sea confiable, puede resumirse en cuatro etapas:

obtener el diagrama de flujo de los residuales,

elaborar el esquema de muestreo y análisis,

efectuar el balance de flujo y materiales,

reportar la variación estadística de los parámetros más significativos

de la caracterización.

1.8.2.1. Diagrama de flujo de los residuales

Este diagrama se construye a través de la inspección de todas las operaciones del proceso y con la consulta del ingeniero de la planta. El diagrama debe

indicar los posibles puntos de muestreo y el orden de magnitud del flujo de la

corriente de aguas residuales.

23

Menéndez Gutiérrez, C. y J. Pérez Olmo

1.8.2.2. Elaboración del esquema de muestreo y análisis

El muestreo óptimo es el continuo, con volúmenes que son una fracción del

flujo promedio. Sin embargo, esto pocas veces es factible.

Otra posibilidad es la de las muestras integradas o compuestas con una

frecuencia de muestreo que se establece de acuerdo con el proceso que se

necesita caracterizar. El periodo de la composición de la muestra y la frecuencia de muestreo se establece de acuerdo con la naturaleza del proceso cuya

agua residual se estudia. Algunos procesos en operación continua pueden

muestrearse cada hora e integrarse por periodos de 8, 12 y hasta de 24 h. Aquellos procesos en los que hay mucha variación deben integrarse en periodos de

una o dos horas. A los procesos a templa se les toma muestras en el periodo de

vaciado.

Los análisis a realizar dependen de las características del parámetro que se

está midiendo. Por ejemplo, el pH debe medirse puntualmente, ya que es posible

en muchos casos que la integración resulte en una neutralización de elementos

ácidos y básicos perdiéndose durante la integración una información valiosa. La

carga de DBO puede requerir integración de las muestras durante 8 h cuando

se pretende diseñar tratamientos de tiempos de retención cortos, aunque muestras integradas durante 24 h resultan suficientes para tratamientos de varios

días de retención como el de las lagunas.

Cuando se miden constituyentes como nitrógeno y fósforo para determinar

si hay necesidad o no de adición de nutrientes en tratamientos biológicos, son

suficientes muestras integradas de 24 h, ya que los sistemas biológicos tienen

alta capacidad de amortiguamiento. Si se conoce la presencia de sustancias

tóxicas en el agua residual, estas deben ser muestreadas continuamente.

Un aspecto importante en este punto, al que ya se hizo referencia, es el de la

medición del flujo.

1.8.2.3. Balance de flujo y materiales

Después de realizados el muestreo y los análisis, debe efectuarse el balance

de flujo y materiales tomando en consideración todas las fuentes de contaminación que sean significativas. En la medida en que el balance coincida con el

efluente total, se confirmará el cuidado con el que se realizó la caracterización.

1.8.2.4. Variación estadística de los parámetros

Esta información se obtiene de diversas formas, una de ellas consiste en

graficar en papel de probabilidades la frecuencia de ocurrencia.

24

Indicadores de la Contaminación

La data de la caracterización de los RIL generalmente es muy variable y

susceptible de análisis estadístico. La información puede ser reportada en términos de frecuencia de ocurrencia de una propiedad en particular, que es el

valor que se espera que tenga esa propiedad o lo exceda 10, 50 y 90 % del

tiempo. Los valores obtenidos en la caracterización se ordenan en orden creciente de magnitud. Por ejemplo, si se trata de la DBO,

donde:

n: Número total de valores de DBO.

m: Número consecutivo y en orden creciente asignado a cada uno de los

valores de DBO, desde uno hasta n.

m

n 1 : posición de cada valor en la tabla y que es equivalente al porcentaje

de ocurrencia.

Tabla 1.8. Porcentaje de ocurrencia

m

DBO

-1

(mg L )

m

n 1

Ocurrencia

(%)

1

2

3

4

5

6

7

8

9

175

225

285

340

350

375

405

460

515

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

10

20

30

40

50

60

70

80

90

Al graficar estos resultados en papel de probabilidades, tal como se hace en

la figura 1.12, la DBO promedio es la que corresponde a frecuencia de ocurrencia del 50 %. Por otro lado,

aceptando que 68 , 27 % de los valores están

_

incluidos en el intervalo: X r sn 1 , se tiene que:

sn 1

X 84 ,1 X 15 ,9

2

Para el ejemplo anterior:

DBO promedio = 347,8 mg L±

25

(1.28)

Menéndez Gutiérrez, C. y J. Pérez Olmo

sn 1

450 230

110

2

s: desviación estándar.

Fig. 1.12. Porcentaje del tiempo que la DBO será igual o menor al valor

indicado.

Cuando el número de observaciones es muy grande (de cincuenta a cien) se

recomienda agrupar la data por incrementos. Estos incrementos pueden tomarse de 50 mg L±.

Ejemplo 4.1

Suponga una data que tiene noventa y seis observaciones agrupadas por

intervalos de 50 mg L±.

donde:

n: Número total de muestras

m: Número de muestras en el intervalo analizado y los anteriores

m

100 : posición al graficar..

n 1

26

Indicadores de la Contaminación

Tabla 1.9. Intervalos y números de muestras

Intervalo

200 - 249

250 - 299

300 -349

.

.

.

1150 ± 1 199

Muestra

en el intervalo

5

4

6

.

.

.

4

m

5

9

15

.

.

.

96

Posición

en el gráfico

5,2

9,3

15,5

.

.

.

99,0

Las mediciones del caudal de aguas residuales durante el estudio pueden

llevarse a cabo por diversos métodos, en dependencia de la accesibilidad del

lugar. Estos pueden ser, entre otros:

1. Instalación de vertederos, se usa en canales o conductoras abiertos.

2. Cubo o cubetas y cronómetro: aplicable cuando hay bajo caudal.

3. Medición de la duración del bombeo: hay que hacer uso de la curva característica de la bomba.

4. Uso de medidores de flujo de paleta.

1.8.3. Empleo de índices en la caracterización

Tomando en cuenta que los procedimientos de caracterización son generalmente complejos y exigen de importantes recursos de tiempo y de tipo

financiero, la utilización de indicadores o índices de producción y consumo

se presenta como un importante enfoque a considerar, dentro de los procedimientos utilizados para determinar, al menos aproximadamente, los niveles

de carga contaminante que son generados por las diferentes actividades de

producción y servicios.

Los índices de producción constituyen un instrumento que permite determinar la efectividad de medidas y programas orientados a la disminución de la

contaminación, facilitando la identificación y establecimiento de prioridades de

gestión, con arreglo a la evaluación cuantitativa de las tendencias que se manifiestan en la calidad del medio.

En este sentido, es importante indicar que esta herramienta de trabajo

no sustituye ni exime, la necesidad de realizar investigaciones más completas.

27

Menéndez Gutiérrez, C. y J. Pérez Olmo

Tabla 1.10. Indicadores de carga contaminante de algunos procesos

Proceso

Instalaciones de

cría de reses

Instalaciones de

cría de pollos

Granjas lecheras

Mataderos

Sin recuperar

sangre

Sin recuperar

panza se agrega

Proceso de aves

de corral

Enlatado de

frutas y verduras

Refinación de

aceite vegetal

Producción de

vino

Producción de

cerveza

Unidad

DBO

(kg/u)

DQO

(kg/u)

Sólidos

suspendidos

(kg/u)

250

-

1716

1,4

-

14,6

539

6,4

-

5,2

11

-

-

4,7

-

-

11,9

22.4

12,7

12,5

-

4,3

12,9

21

16,4

0,26

-

-

8,6

-

14,7

cabezas

PVS

1000 aves

t de

producción

m3 de vino

3

m de

cerveza

PVS: Peso vivo sacrificado.

Fuente: Evaluación rápida de fuentes de contaminación de aire, agua y suelo, OMS, México, 1988.

El indicador de carga contaminante o índice es la relación entre el nivel

de producción y la carga contaminante que se genera en esa actividad. El

índice define una cantidad de sustancia determinada que se obtiene en la

actividad productiva en un tiempo considerado, refiriendo a él la contaminación generada durante el proceso de obtención.

Los índices han de ser el resultado de experiencias anteriores, sean propias u obtenidas de la literatura.

En la tabla 1.10 se presentan ejemplos de los índices de producción referidos a la contaminación que generan.

De igual manera puede ser de importancia el índice de consumo de agua.

Ejemplos de este tipo de índice se reflejan en la tabla 1.11.

28

Indicadores de la Contaminación

Tabla 1.11. Consumo de agua de la industria azucarera y derivados

Industria

Central azucarero

Destilería

Levadura

Índice de consumo

0.5 m3/t caña molida

1.6 m3/HL de alcohol

70 m3/t de levadura

(tecnología francesa)

80 m3/t levadura

(tecnología austríaca)

Fuente: Programa integral de desarrollo de los derivados de la caña de azúcar. Subprograma: Alcohol

y levaduras, septiembre 1985, Cuba.

1.9. MEDICIONES DEL CAUDAL

El conocimiento del gasto, flujo o caudal es importante no solo en el

momento de proyectar una instalación, su sistema de tuberías y de bombeo.

Se encuentran diversas formas comunes de conocer un caudal. Desde

trabajar por datos de proyecto, pasando por el manejo de índices de consumo por unidad de producción o por habitante, hasta la medición directa. De

las mediciones directas del caudal de aguas residuales trata este epígrafe.

Los medidores de caudal más usuales que pueden ser encontrados en

las plantas de tratamiento de aguas residuales son:

Canales de aforo Parshall.

Vertedores.

Medidores de caudal en líneas de presión.

1.9.1. Canal Parshall

El canal Parshall está formado por una sección de entrada de paredes

verticales convergentes y fondo a nivel, un estrechamiento de paredes paralelas y fondo descendente. El canal posee además una sección de salida de

paredes divergentes y fondo ascendente. En la figura 1.13 se muestra un

esquema de un canal Parshall.

Este tipo de medidor es especialmente útil para aguas que contienen sólidos

en suspensión, debido a que la presencia de estos no afecta las mediciones. Por

otra parte, el aumento de la velocidad del agua a su paso por la parte más

estrecha del canal, la garganta, dificulta la sedimentación de las partículas.

La determinación del caudal se realiza considerando la altura alcanzada

por el agua (H), tomada en una arqueta aneja conectada por un tubo

piezométrico.

29

Menéndez Gutiérrez, C. y J. Pérez Olmo

El caudal instantáneo en cada momento se obtiene por aplicación de la

ecuación:

Q

0,37 3,28 H

1,567 W

0,026

(1.29)

siendo:

Q: caudal instantáneo (m3 ·s±).

W: ancho del estrechamiento, (m).

H: calado del agua en el punto de observación fijo, (m).

Fig. 1.13. Esquema de un medidor Parshall.

La medición manual de la altura (H), arroja como resultado un valor

instantáneo del caudal. Existe en el mercado un conjunto de instrumentos

para realizar la medida de forma continua y así obtener el caudal medio

diario, punta, mensual, etc., de forma precisa. En ocasiones además es de

interés acoplar el canal a un indicador con registro gráfico y totalizador.

30

Indicadores de la Contaminación

Fig. 1.14. Canal Parshall.

1.9.2. Vertedores

Los vertedores consisten básicamente en una obstrucción en la que se estanca el líquido y vierte por encima de ella (Figura 1.15).

Fig. 1.15. Esquema de un vertedor.

31

Menéndez Gutiérrez, C. y J. Pérez Olmo

En el uso de los vertedores se emplean términos que requieren ser defiQLGRVWDOHVFRPR³FUHVWD´³DOWXUDGHODFUHVWD´³FRQWUDFFLyQGHODVXSHUIL

FLH´\³FDUJDGHOYHUWHGHUR´6HGHQRPLQD³FUHVWD´DOERUGHSRUHOTXHIOX\H

HOOtTXLGR³DOWXUDGHODFUHVWD´DODGLVWDQFLDGHVGHHOIRQGRGHOFDQDODOD

FUHVWD³FRQWUDFFLyQGHODVXSHUILFLH´DODIRUPDFXUYDTXHGHVFULEHHOOLTXL

GRVREUHODFUHVWD\³FDUJDGHOYHUWHGRU´ (H) a la diferencia entre la altura

de la superficie alcanzada por el liquido y la altura de la cresta medida aguas

DUULEDGHOYHUWHGRUDQWHVGHOD³FRQWUDFFLyQ´

Una vez medido el valor de la carga del vertedor, H, se puede obtener el

caudal de agua residual que pasa en cada instante.

Hay dos elementos que deben ser tomados en consideración cuando

se desea o necesita instalar un vertedor para la medición de caudales.

Estos son:

partiendo del hecho de que la contracción de la vena líquida comienza a

una distancia aproximada de 2H aguas arriba del vertedor, la medida

debe efectuarse a una distancia mayor que esta,

la altura mínima de la cresta debe ser de 2,5 H para permitir la contracción completa de la lámina.

Los vertedores más utilizados son:

Rectangular.

Triangular.

Trapezoidal.

Vertedor rectangular

Estos pueden ser sin contracción lateral o con ella.

En aquellos casos en los que no exista contracción lateral, la cresta ocupa

todo el ancho del canal. El caudal viene dado por la ecuación,

Q 1,84 L H 1,5

(1.30)

siendo:

Q: caudal, m3 · s±.

L: longitud de la cresta, m.

H: carga sobre la cresta, m.

Las dimensiones que debe cumplir el vertedor se detallan en la figura 1.16.

32

Indicadores de la Contaminación

Fig. 1.16. Relación de las dimensiones de un vertedero rectangular sin

contracción lateral.

En los vertedores rectangulares con contracción lateral, la cresta no ocupa

toda la anchura del canal. Las dimensiones de las contracciones laterales se

especifican en la figura 1.17.

La ecuación que permite calcular el caudal en este tipo de vertedor es,

Q 1,84 L 0 ,1 n H H 1,5

(1.31)

donde n es el número de contracciones laterales.

Fig. 1.17. Relación de las dimensiones en un vertedor rectangular con

contracción lateral.

33

Menéndez Gutiérrez, C. y J. Pérez Olmo

Vertedor triangular

Este tipo de vertedor es uno de los más utilizados debido a que, para un

mismo caudal, se consigue mayor altura que en los rectangulares. Este efecto

se traduce en una mayor precisión en la lectura (figura 1.18).

El ángulo del vértice de este vertedor puede tener diferentes valores. Los

más usuales son 60° y 90°. La expresión que da el caudal en este tipo de vertedor es:

Para 90 °

Q

1,38 H 2,5

(1.32)

donde:

Q: gasto, m3 · s±.

H: altura del líquido con relación al vértice, m.

Para 60 °

Q

0,79 H 2 ,5

(1.33)

Fig. 1.18. Relación de las dimensiones en un vertedor triangular.

Fig. 1.19. Relación de las dimensiones en un vertedor trapezoidal.

34

Indicadores de la Contaminación

Vertedor trapezoidal

Este vertedor tiene una forma similar al rectangular (figura 1.19). La expresión que se emplea para calcular el caudal es:

Q 1,859 L H 1,5

(1.34)

L: la longitud de la cresta del vertedero, m

Medidores de caudal en línea

Los métodos usualmente utilizados en la determinación de caudales en

tuberías a presión corresponden a los llamados métodos dinámicos, que suponen una aplicación del teorema de Bernouilli entre dos puntos de una tuEHUtD/RVGLVSRVLWLYRVPiVHPSOHDGRVVRQORV³WXERV9HQWXUL´

Fig. 1.20. Tubo Venturi.

1.10. DISMINUCIÓN DEL VOLUMEN Y FORTALEZA

DE LOS RESIDUALES

Con frecuencia, haciendo sencillas modificaciones en la industria, se

pueden lograr reducciones apreciables en el volumen y fortaleza de las aguas

residuales, obteniendo como consecuencia de ello disminuciones en los costos de inversión y operación de las instalaciones de tratamiento, entre estas

modificaciones puede señalarse:

Recirculación: el agua que esté relativamente poco contaminada puede ser

recirculada con un mínimo de tratamiento o sin tratamiento alguno.

Clasificación de las diversas corrientes y segregación de las mismas: el

agua de enfriamiento y otras poco contaminadas pueden segregarse

35

Menéndez Gutiérrez, C. y J. Pérez Olmo

con anterioridad al tratamiento. Las aguas que contengan sustancias

tóxicas no deben llegar nunca a las unidades de tratamiento biológico.

Sustitución de aditivos químicos: hay casos en los que se facilita el

tratamiento sustituyendo algunas materias primas cuyo residuos sean

resistentes por otros más fácilmente tratables.

Recuperación de subproductos: en ocasiones con instalaciones de bajo

costo se logra obtener un subproducto dando lugar a una producción

marginal, o a la recuperación de alguna materia prima del propio proceso productivo.

La disminución en las variaciones del caudal y de la fortaleza de las

aguas residuales deben ser prioritarios, lo que puede ser logrado, entre otros

medios, mediante el empleo de tanques compensadores.

Notas bibliográficas

1 CHUDOBA, J., C. MENÉNDEZ Y J. PÉREZ O.: Fundamentos teóricos de algunos

procesos para la purificación de aguas residuales, Ed. ISPJAE, Ciudad de La Habana, 1986.

2 THOMAS, M.A.: ³*UDSKLFDO GHWHUPLQDWLRQ RI %2' FXUYH FRQVWDQWV´Water

and Sewage Works, 1950.

3 MOORE, E.W., H.A. THOMAS, AND W.B. SNOW.:³6LPSOLILHGPHWKRGIRUWKHDQDO\VLV

RI%2'GDWD´Sewage and Ind. Wastes, vol. 22, no. 10, 1950.

4 RHAME, G. A.: ³7ZR3RLQW0HWKRGIRUHVWLPDWLRQRIILUVWVWDJH%2'´Sewage

and Ind. Wastes, vol. 28, no. 9, 1950.

5 Standard Method for the Examination of Water and Wastewater, Ed.

APWA-AWWA, 1995.

6 MOORE, W.A.:³'HWHUPLQDWLRQRIR[\JHQFRQVXPHGYDOXHRIRUJDQLFZDVWHV´

Anal. Chemistry, 1951.

7 ARGAMAN, Y. AND A. BRENNER:³([SHULPHQWDOHYDOXDWLRQRIPRGHOLQJDOWHU

natives and process parameters for the single-sludge nitrogen removal

V\VWHP´ IAWPRC Specialised Seminar, Copenhagen, Denmark, August, 1985.

8 MENÉNDEZ, C.: Reporte Inédito, ISPJAE, Ciudad de La Habana, 1989.

9 ECKENFELDER, W.W.: Water Quality Engineering for Practicing Engineers,

CBI, Pub. 1980.

10 LOEHRS, H.C.:³9DULDWLRQRIZDVWHZDWHUSDUDPHWHUV´Pub. Works, vol. 99,

no. 81, 1968.

11 RODRÍGUEZ, C.: ³&DUDFWHUL]DFLyQGHODVDJXDVUHVLGXDOHVGH%HMXFDO´ Ingeniería Hidráulica, vol. 19, no. 4, 1998.

36

Indicadores de la Contaminación

12 HUNTER, J.V. AND H. HEUKELEKIAN: ³7KH FRPSRVLWLRQ RI GRPHVWLF VHZDJH

IUDFWLRQV´-RXUWater Poll. Control Fed., vol. 37, no. 8, 1965.

13 WALTER, L.:³&RPSRVLWLRQRIVHZDJHDQGVHZDJHHIIOXHQWV´SDUWHV\

Water Sewage Works, vol. 109, no. 11 y 12, 1961.

14 OMS, REPORTE: Evaluación rápida de fuentes de contaminación de aire,

agua y suelo, México, 1988.

15 Programa integral de desarrollo de los derivados de la caña de azúcar.

Sub-programa alcohol y levaduras, Cuba, 1985.

37

Pretratamiento de Aguas Residuales

CAPÍTULO 2

PRETRATAMIENTO DE AGUAS RESIDUALES

El tratamiento biológico de las aguas residuales, fundamentalmente las

de origen industrial, en ocasiones requiere de algún tipo de pretratamiento

cuyo objetivo puede ser la remoción de contaminantes, como ocurre durante la sedimentación primaria, o el acondicionamiento del agua residual

mediante la compensación y (o) neutralización, para facilitar la depuración

biológica.

2.1. COMPENSACIÓN

Los residuales líquidos industriales se caracterizan por la diversidad

de corrientes con diferencias en su composición y concentración. Aun una

misma corriente puede presentar variaciones horarias en sus propiedades. Cuando

los residuales manifiestan mucha variación en su composición se recomienda el

empleo de tanques compensadores.

La experiencia ha demostrado que los procesos de tratamiento se realizan

mejor si las fluctuaciones extremas en la carga del sistema pueden ser evitadas

o en última instancia ser atenuadas mediante la compensación.

En los tanques compensadores los residuales se retienen durante un periodo

en el que se llega a obtener un efluente relativamente estable.

La neutralización de corrientes ácidas o básicas, la estabilización de la DBO

y la separación de metales pesados, son algunos de los objetivos de la compensación.

Aguas residuales con alta acidez o alcalinidad que no son compensadas

requieren de la neutralización mediante la adición de reactivos químicos.

La mezcla en el tanque de compensación generalmente se promueve con

aire. Un método común es el empleo de aereadores superficiales, con un consumo de potencia de 4.10± ± ± W m±. Cuando se utiliza aire mediante

difusores, el consumo aproximado de este puede tener un valor cercano a los

4 m3 m± d±.1

39

Menéndez Gutiérrez, C. y J. Pérez Olmo

Para el diseño de los tanques de compensación pueden emplearse criterios

empíricos y calcular su volumen considerando el tiempo requerido para acumular el agua residual de un ciclo de producción o por turnos de trabajo. Siempre

que se pueda, el criterio de diseño debe tener como base el nivel de varianza

aceptable que tiene el parámetro que se desea normalizar para las etapas subsiguientes del tratamiento.

Los tanques compensadores pueden diseñarse para operar a volumen constante o volumen variable, en función de que interese amortiguar variaciones de

concentración o flujo respectivamente.

2.1.2. Dinámica de los sistemas de compensación

La compensación se logra vertiendo el residual en un tanque o cisterna de

forma tal que se mezcle con el que le ha precedido, con lo cual se amortiguan las

variaciones bruscas.

Fig. 2.1. Efecto de un compensador sobre variaciones de flujo y / o

composición.

A fin de ilustrar la dinámica de un compensador considere el caso más

sencillo de un tanque perfectamente agitado de volumen constante, al cual

llega continuamente una corriente de agua residual de flujo Q y concentración del componente de interés CE, siendo la salida de igual flujo pero de

concentración CS.

Fig. 2.2. Compensador de volumen constante.

40

Pretratamiento de Aguas Residuales

Aplicando un balance diferencial para el componente de interés:

Q CS V

Q CE

dCS

dt

(2.1)

por lo que integrando:

CS

³

C0

t

dCS

C E CS

Q

dt

Vt 0

CE CS

CE C0

³

(2.2)

por lo tanto:

ln

donde: ș

t

ș

V

Q

entonces:

CS

§ t·

CE (C E C0 ) exp ¨ ¸

© ș¹

(2.3)

En la tabla 2.1 se muestra un ejemplo numérico donde se ilustra el efecto

compensador del sistema mostrado, suponiendo por simplicidad, que el flujo de

agua residual es constante y la composición variable.

Tabla 2.1. Efecto compensador del sistema

Horario

1

2

3

4

5

6

7

8

9

10

11

12

DQO, mgL-1

150

175

180

200

250

300

320

300

250

180

150

140

41

Menéndez Gutiérrez, C. y J. Pérez Olmo

Se ha supuesto que el tiempo de residencia en el compensador es de 10

KRUDV ș Fig. 2.3. Ilustración del efecto de un compensador de volumen constante.

En la figura 2.3 se muestran las curvas de variación de DQO de entrada al

compensador, las del efluente compensado y la composición promedio. De la

misma puede observarse el efecto compensador del sistema, ya que la variación

que experimenta la composición de salida es menor que la de entrada.

Es de destacar que el compensador no modifica la composición promedio

del efluente con respecto al caudal de entrada, sino su varianza.

Al incrementarse el tiempo de residencia del compensador aumenta su efecto

amortiguador, por lo que para un tiempo de residencia infinito desaparecen las

fluctuaciones de la composición de salida igualándose a la promedio.

El método que se siga para calcular las dimensiones del tanque compensador

dependerá de las condiciones en que este operará.

2.1.3. Compensación para flujo de residual constante

y de composición variable

Bajo condiciones de flujo constante la relación entre la varianza del efluente

de un tanque completamente mezclado y la del afluente, cuando las variaciones

de composición son aleatorias, viene expresada por la relación:2

S 2e

S 2i

ǻ7

2 .ș

42

(2.4)

Pretratamiento de Aguas Residuales

donde:

S2e: varianza de la concentración del efluente.

S2i: varianza de la concentración del afluente.

'T: tiempo de recolección de la muestra compuesta.

T : tiempo de retención (V / Q).

De acuerdo con lo anterior puede calcularse el tiempo de retención si se

conocen la varianza del afluente y la permisible o deseada para el efluente.

La varianza en el afluente, S2i se determina según:

S 2i

1

n 1

n

¦ Xi X

2

(2.5)

i 1

donde:

Xi: valor individual de la concentración de cada muestra tomada.

X : valor promedio de todas las mediciones.

n: número de muestras.

Se define el valor típico normal Z de la propiedad controlada como:

Z

Xm X

Se

(2.6)

donde:

Xm: valor máximo que puede tomar la propiedad en el efluente del tanque de

compensación.

Se: desviación típica del efluente.

Procedimiento para el diseño

El procedimiento de diseño consiste en hallar el tiempo de retención requerido en el tanque compensador para obtener las condiciones de salida deseadas.

El tiempo de retención y el caudal de agua a tratar, definirán el volumen de

tanque necesario.

1. Determinar el valor promedio de la concentración del afluente X .

2. Calcular su desviación típica.

3. Fijar el valor máximo permisible de concentración que se desea a la salida

(Xm).

4. Determinar la desviación típica del efluente tomando un valor de Z con un

por ciento de confiabilidad, por ejemplo, 90 %.

5. Hallar el valor de T .

43

Menéndez Gutiérrez, C. y J. Pérez Olmo

6. Con el valor de T y el flujo que se desea procesar se estima el volumen del

compensador:

V

Q

ș

Ejemplo 2.1

Se estudió un agua residual cuyo caudal es de 1 500 m 3d±. Se tomaron

cuatro muestras diarias integradas durante 6 horas cada una en 10 días diferentes. Los resultados se muestran en la tabla 2.2:

Tabla 2.2. Resultados del ejemplo 2.1

HORA

Día

1

2

3

4

5

6

7

8

9

10

6:00 a.m.

850

1430

1550

1390

410

500

420

960

395

600

12:00 m 6:00 p.m. 12:00 a.m.

Valores de DBO (mgL-1)

1240

600

1130

324

1290

741

421

750

422

1324

1050

560

990

684

1220

270

820

530

450

750

1205

1230

680

890

1190

300

500

1304

1020

922

Debido al tratamiento que se empleará se requiere disminuir la variación que

presenta la DBO se pretende diseñar un tanque para compensar tales efectos.

Determine el volumen del compensador si se conoce que el valor máximo

permisible de la DBO a la salida es de 1000 mgL±.

X

¦X

n

832,8

Si 367,438

Xm 1000

De la tabla de distribución normal (Anexo 2), para 90 % de confianza, el

valor de Z 1,30

Z

Xm X

Se

Se

44

1000 832 ,8

167 ,2

1,30

Pretratamiento de Aguas Residuales

S 2e

S 2i

ǻ7

2 .ș

Se2 = 27955,84; Si2 = 135810,68

El tiempo de retención en el tanque compensador será,

ș

6 135810 ,68

14 ,5 h

2 27955 ,84

T 0,6 d, por lo tanto, el volumen es,

V 1500 · 0,6 900 m3

2.1.4. Compensación cuando hay variación simultánea de flujo

y composición3

Realizando un balance de masa en el tanque compensador:

Q C1 T V C0

Q C2 T V C

(2.7)

donde:

C1: concentración que entra al tanque durante el intervalo de muestreo T.

T: intervalo de muestreo, por ejemplo, 1 h.

Q: flujo promedio en el intervalo de muestreo.

C: concentración en el tanque al inicio del intervalo de muestreo.

V: volumen del tanque.

C2: concentración que sale del tanque al concluir el intervalo de muestreo.

En este caso se está asumiendo que la concentración del efluente es constante durante un intervalo de muestreo. Esto es cierto si el tiempo del intervalo

es espaciado apropiadamente.

C2

C1T C 0V/Q

T V/Q

(2.8)

Procedimiento para el diseño

1. Se asume un volumen del tanque compensador, y este define el tiempo de

retención.

2. Tomando como primer valor de C0 el valor promedio de las mediciones, se

calculan los valores de la concentración compensada. Para los restantes

intervalos se toma la concentración final del intervalo anterior.

3. Si los valores de concentración así obtenidos no llegan a satisfacer los requerimientos, se toma otro valor de tiempo de retención y repite el proceso.

45

Menéndez Gutiérrez, C. y J. Pérez Olmo

Ejemplo 2.2

Tabla 2.3. Resultados

Q

(m3h-1)

Intervalo

de

tiempo

1

2

3

4

5

6

7

8

Promedio

Concentración

de DBO

(mgL-1)

250

70

60

170

330

50

60

400

173,75

363

45

230

270

363

450

290

260

283,87

La tabla 2.3 fue obtenida de una planta industrial durante un ciclo de producción de 8 horas. Cada intervalo de tiempo representa un periodo de muestreo de

1 hora. Determine el factor pico del efluente de un tanque compensador cuando

se utiliza un tiempo de retención de: a) 8 horas, b) 2 horas y compárelos con el

factor pico cuando no se utiliza compensación.

Factor Pico

Valor máximo

Valor promedio

400

2 ,3

173,75

a) Asumiendo un tiempo de retención igual a 8 h:

Al inicio: FP

V = 283,87 · 8 = 2270,96 m3

C1 C0

C2

1

V

Q

V

Q

Después del primer intervalo,