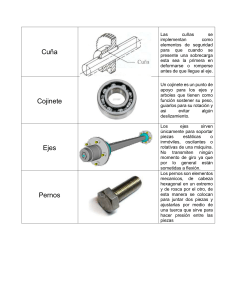

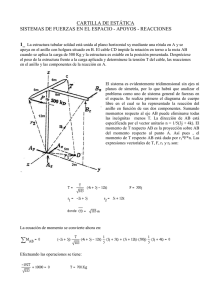

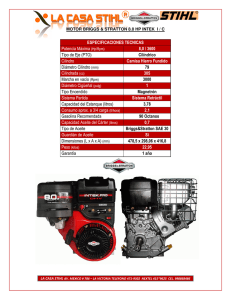

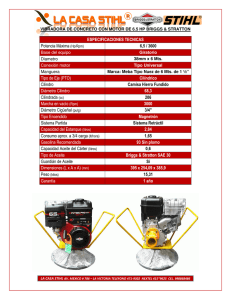

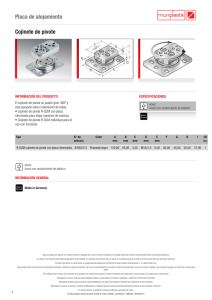

UNIVERSIDAD DE LOS ANDES FACULTAD DE INGENIERÍA ESCUELA DE INGENIERÍA MECÁNICA DEPARTAMENTO DE TECNOLOGÍA Y DISEÑO BACHILLERES: Briceño C. Leonar J. C.I. 20040821 González Arnoldo J. C.I 21061613 Mérida, Diciembre 2017 INDICE Capitulo Nº 1 Cálculos de fuerzas requerida para el diseño Capitulo Nº 2 Diseño de los Engranajes Capitulo Nº 3 Diseño del eje de Transmisión Capitulo Nº 4 Selección de Rodamientos Capitulo Nº 5 Diseño de Cojinetes de deslizamiento Capitulo Nº 1 Cálculos de fuerzas requeridas para el diseño La molienda es el proceso mediante el cual se extrae el jugo de la caña. Esta operación es llevada a cabo en molinos de hierro horizontales, movidos con tracción mecánica o hidráulica (rueda Pelton). La máquina cuenta con un motor de 24 hp DE TRES RODILLLOS, el cual es el encargado de movilizar todo el sistema de dicha máquina, una caja reductora de velocidades, cadena, eje, cojinetes de rodamientos, carcaza DIAGRAMA DE CUERPO LIBRE DE LOS ELEMENTOS QUE FORMAN PARTES DEL OBJETO DE ESTUDIO: Polea Apoyo Datos: Masa de la polea: 50 kgs. Masa de eje: 50 kgs Фpolea: 500mm Фpolea Motor: 15 cm Ф del engrane: 15cm Eficiencia de la polea: 97% Engrane Estos valores los hemos asumido de manera general y haciendo un estimado del mismo ya que por políticas del trapiche no nos permiten obtener medidas exactas de los elementos que conforman el equipo motor de 24 hp Angular del motor:2000rpm Fuente: clases de teoría de máquinas y mecanismo Ecuaciones a utilizar: Para engranes de dientes rectos: Potecia: 𝑃1 = 𝑇 × 𝑤 𝑇1 = 𝐹 × 𝑏 𝐹𝑡 = 𝐹𝑐𝑜𝑠∅ 𝑓𝑢𝑒𝑟𝑧𝑎 𝑡𝑎𝑛𝑔𝑒𝑛𝑐𝑖𝑎𝑙 𝐹𝑟 = 𝐹𝑡 × 𝑡𝑎𝑛𝑔∅ 𝑓𝑢𝑒𝑟𝑧𝑎 𝑟𝑎𝑑𝑖𝑎𝑙 Donde: T: torque W: velocidad angular F: fuerza B: brazo 𝑃2 Potencia de la polea : 𝑁𝑝𝑜𝑙𝑒𝑎 = 𝑃1 CÁLCULOS PARA HALLAR LAS FUERZAS REQUERIDAS SOBRE EL EJE: Torque del motor: 𝑇𝑚 = 𝑃1 17896,80 = = 𝟖𝟓, 𝟒𝟓 𝑵𝒎 𝑊1 209,44 Aquí transformamos los24 hp de motor a Nm/s = 17896,80 Nm/s Y la velocidad angular del motor de 2000 rpm a rd/s = 209,44 rd/s Relaciones de velocidad angular entre poleas 𝜔2 = 𝐷1 × 𝜔1 150𝑚𝑚 × 209,44𝑟𝑑/𝑠 = = 𝟔𝟐. 𝟖𝟑𝟐𝒓𝒅/𝒔 𝐷2 500𝑚𝑚 Donde: D1= Фpolea Motor: 15 cm W1= velocidad angular del motor D2= Фpolea Potencia de la polea 𝑃2 = 𝑁𝑝𝑜𝑙𝑒𝑎 × 𝑃1 = 0,97 × 17896,80 = 𝟏𝟕𝟑𝟓𝟗, 𝟗𝟎 𝑵𝒎/𝒔 Torque en el eje principal 𝑇2 = 𝑃2 17359,90 = = 𝑻𝟐 = 𝟐𝟕𝟔, 𝟐𝟗𝑵𝒎 𝜔2 62,832 Fuerza en la polea 𝑭𝒑 = 𝑻𝟐 𝟐𝟕𝟔, 𝟐𝟗 = = 𝑭𝒑 = 𝟏𝟏𝟎𝟓, 𝟏𝟔𝑵 𝒃 𝟎, 𝟐𝟓 Ahora de acuerdo a nuestra máquina de estudio que es mediante un sistema de transmisión de polea calculamos las fuerzas que ejerce está en el eje. 𝑭𝒇 = 𝑪 𝑭𝒕 Donde C es una constante y depende de las fuerzas F1 y F2. Para Correas Planas C =2. 𝐹𝑡 = 2𝑇2 2(276,29𝑁𝑚) = = 𝑭𝒕𝒑𝒐𝒍𝒆𝒂 = 𝟏𝟏𝟎𝟓, 𝟏𝟔𝑵 𝐷2 0,5𝑚 𝐹𝑟𝑝𝑜𝑙𝑒𝑎 = 𝐶 × 𝐹𝑡𝑝𝑜𝑙𝑒𝑎 = 2(1105,16)𝑁 = 𝟐𝟐𝟏𝟎, 𝟑𝟐𝑵 Calculo de fuerza en el engranaje: 𝐹𝑒𝑛𝑔 = 𝑇2 276,29𝑁𝑚 = = 𝑭𝒆𝒏𝒈𝒓𝒂𝒏𝒂𝒋𝒆 = 𝟑𝟔𝟖𝟑, 𝟖𝟕𝑵 𝑏𝑒𝑛𝑔𝑟𝑎𝑛𝑎𝑗𝑒 0,075𝑚 Transformando el diámetro del engranaje de cm a metros = D = 0,15 Fuerza tangencial en el engranaje: 𝐹𝑡𝑒 = 𝐹𝑒𝑛𝑔 × 𝑐𝑜𝑠𝜃 = 3683,87 × 𝑐𝑜𝑠20 = 𝟑𝟒𝟔𝟏, 𝟕𝟏 𝑵 Fuerza radial en el engranaje: 𝐹𝑡𝑒 = 𝐹𝑒𝑛𝑔 × 𝑡𝑎𝑛𝑔𝜃 = 3683,87 × 𝑡𝑎𝑛𝑔20 = 𝟏𝟑𝟒𝟎, 𝟖𝟏 𝑵 Diagrama de cuerpo libre en el plano XY Y Fengr = 3683,87Nm X Frpolea=2210,32N 15cm 35cm 20cm 10cm Diagrama de cuerpo libre en el plano XZ Fengra=3683,87 N X Ftpolea= 1105,10N Z CALCULO DE FUERZAS RESULTANTES 𝐹𝑒𝑛𝑔𝑟𝑎𝑛𝑎𝑗𝑒 = √𝑅𝑡𝑒𝑛𝑔 2 + 𝑅𝑟𝑒𝑛𝑔𝑟 2 = √(3461,71𝑁)2 + (1340,82𝑁)2 = 𝟑𝟕𝟏𝟐, 𝟑𝟏𝑵 𝐹𝑝𝑜𝑙𝑒𝑎 = √𝑅𝑡𝑝𝑜𝑙 2 + 𝑅𝑟𝑝𝑜𝑙 2 = √(2210,32)2 + (1105,16𝑁)2 = 𝟐𝟒𝟕𝟏, 𝟐𝟏𝑵 Freng = 3712,31 En general quedaría: Frpol= 2471,21 RB=-1688,41 RA=-4495,11N Max=370,687N Min=-337,68N 𝑴𝒎𝒂𝒙 = 𝟑𝟕𝟎, 𝟔𝟖𝟕𝑵 𝑴𝒎𝒊𝒏 = −𝟑𝟑𝟕, 𝟔𝟖 𝑵 𝒕𝒓𝒂𝒏𝒔𝒇𝒐𝒓𝒎𝒂𝒏𝒅𝒐 𝒅𝒆 𝑵𝒘 𝒂 𝒍𝒃𝒇 ∗ 𝒑𝒖𝒍 𝑴𝒎𝒂𝒙 = 𝟑𝟐𝟖𝟎, 𝟔𝟔 𝑴𝒎𝒊𝒏 = −𝟐𝟗𝟖𝟖, 𝟓𝟗 𝑵 Capitulo Nº 2 Diseño de Engranajes Tomando como referencia del LIBRO Del SIGLEY 8 edicion la ecuación 13-10 pag 666 El menor número de dientes en un piñón y engrane rectos, con relación de engranes uno a uno, que pueden existir sin interferencia es Np. Este número de dientes de engranes rectos está dado por: 𝑵𝒑 = 𝟐𝑲 (𝟏 + √𝟏 + 𝟑𝒔𝒆𝒏𝟐 𝜽) 𝟑𝒔𝒆𝒏𝟐 𝜽 El valor del ángulo de θ=20 lo determinamos mediante la guía del teoría de máquinas y mecanismo del profesor Provenzano y un K=1 ya que se trabajara con este ángulo. 𝑵𝒑 = 𝟐∗𝟏 (𝟏 + √𝟏 + 𝟑𝒔𝒆𝒏𝟐 𝟐𝟎) = 𝑵𝒑 = 𝟏𝟔 𝒅𝒊𝒆𝒏𝒕𝒆𝒔 𝟑𝒔𝒆𝒏𝟐 𝟐𝟎 Así mismo del material de teoría de máquinas y mecanismo del profesor Provenzano determinamos la relación de engranes de nuestro sistema Teniendo 𝑾𝒔𝒂𝒍𝒊𝒅𝒂 (𝒅𝒆 𝒍𝒂 𝒓𝒖𝒆𝒅𝒂) = 𝟑𝟕𝟓 𝑾𝒆𝒏𝒕𝒓𝒂𝒅𝒂 ( 𝒆𝒋𝒆 𝒑𝒓𝒊𝒏𝒄𝒊𝒑𝒂𝒍) = 𝟕𝟓𝟎 Calculo de la relación de transmisión (𝒎𝑮 ): 𝑀𝑔 = 𝑊𝑝 𝑁𝑝 𝐷𝑟 𝑁𝑟 = = = >1 𝑊𝑟 𝑁𝑟 𝐷𝑝 𝑁𝑝 𝑴𝒈 = 𝑾𝒆𝒏𝒕𝒓𝒂𝒅𝒂 𝟕𝟓𝟎 = =𝟐 𝑾𝒔𝒂𝒍𝒊𝒅𝒂 𝟑𝟕𝟓 𝑾𝒆𝒏𝒕𝒓𝒂𝒅𝒂 y 𝑾𝒔𝒂𝒍𝒊𝒅𝒂 = velocidad angular de la rueda y el piñón, respectivamente (rpm) Una vez obtenida la relación de transmisión y partiendo de esta misma podemos calcular el número de dientes de la rueda 𝑀𝑔 = 𝑁𝑟 = 𝑑𝑒𝑠𝑝𝑒𝑗𝑎𝑛𝑑𝑜 𝑎 𝑁𝑟 = 𝑀𝑔 ∗ 𝑁𝑝 𝑁𝑝 𝑵𝒓 = 2 ∗ 16 = 32 𝑑𝑖𝑒𝑛𝑡𝑒𝑠 Resumiendo tenemos: 𝑵𝒑 = 𝟏𝟔 𝒅𝒊𝒆𝒏𝒕𝒆𝒔 𝑵𝒓 = 𝟑𝟐 𝒅𝒊𝒆𝒏𝒕𝒆𝒔 Asumiendo un diametro del piñon (Dp) de 6 in para efectos de cálculos, Es decir el 𝒓𝒑 = 𝟑 𝒊𝒏 De la ecuación de relación de relación de transmisión podemos determinar el diámetro de la rueda ( Dr) 𝟐= 𝑫𝒓 𝑫𝒓 = 𝑫𝒑 𝟔𝒊𝒏 𝑫𝒓 = 𝟐 ∗ 𝟔 = 𝟏𝟐𝒊𝒏 Paso diametral del Piñon (Pdp) 𝑷𝒅𝒑 = 𝑵𝒑 𝟏𝟔 = = 𝟐, 𝟔𝟕 𝒊𝒏 𝑫𝒑 𝟔 𝒅𝒐𝒏𝒅𝒆 ∶ 𝑵 = 𝒏𝒖𝒎𝒆𝒓𝒐 𝒅𝒆𝒅𝒊𝒆𝒏𝒕𝒆𝒔 𝒅𝒆𝒍 𝒑𝒊ñ𝒐𝒏 𝒚 𝑫 = 𝒅𝒊𝒂𝒎𝒆𝒕𝒓𝒐 𝒅𝒆𝒍 𝒑𝒊ñ𝒐𝒏 Inmediatamente calculamos el paso diametral para la rueda para comprobar que ambos contienen el mismo paso diametral Paso diametral de la Rueda (Pdr) 𝑷𝒅𝒓 = 𝑵𝒓 𝟑𝟐 = = 𝟐, 𝟔𝟕 𝒊𝒏 𝑫𝒓 𝟏𝟐 Análisis de fuerzas en el piñon Calculo de la fuerza tangencial (𝑾𝒕 ): 𝑊𝑡 = 33000 ∗ 𝐻 𝑉 Para esto debemos determinar velocidad de la línea de paso en el piñón: 𝑉= 𝜋 ∗ 𝑑𝑝 ∗ 𝑁 𝜋 ∗ 6 ∗ 750 = = 1,178 × 103 𝐹𝑡⁄𝑚𝑖𝑛 12 12 Ahora teniendo la velocidad lineal del paso en el piñon si calculamos la fuerza tangencial: 𝑊𝑡 = 33000 ∗ 𝐻 23,28 = 33000 ∗ = 652,102 𝑙𝑏𝑠 𝑉 1,178 × 103 𝑝𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑞𝑢𝑒 𝑠𝑒 𝑔𝑒𝑛𝑒𝑟𝑎𝑑𝑎 𝑒𝑛 𝑒𝑙 𝑒𝑗𝑒 𝑣𝑎 𝑎 ℎ𝑎𝑐𝑒𝑟 𝑖𝑔𝑢𝑎𝑙 𝑎 0.97 𝑝𝑜𝑟 𝑙𝑎 𝑝𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑑𝑒𝑙 𝑚𝑜𝑡𝑜𝑟 = 23,28 ℎ𝑝 calculo del Esfuerzo de Flexión en el piñon: 𝜎𝑓 = 𝑊𝑡 𝑥𝐾𝑜 𝑥𝐾𝑉′ 𝑥𝐾𝑠 𝑥 𝑃𝑑 𝐾𝑚 𝑥𝐾𝑏 𝑥 𝐹 𝐽 Donde: Wt es la carga tangencial transmitida, en lbf (N) Ko es el factor de sobrecarga Kv es el factor dinámico Ks es el factor de tamaño Pd es el paso diametral transversal F(b) es el ancho de la cara del elemento más angosto, en pulg (mm) Km (KH) es el factor de distribución de la carga KB es el factor del espesor del aro J (YJ) es el factor geométrico de resistencia a la flexión (que incluye el factor de concentración de esfuerzo en la raíz del entalle Kf) Ko es el factor de sobrecarga 𝑲𝒐 = 𝟏 Kv es el factor dinámico 𝐵 𝐴 + √𝑉 𝐾𝑣 = ( ) 𝐴 Donde: 𝐴 = 50 + 56 ∗ (1 − 𝐵) 𝐵 = 0.25 ∗ (12 − 𝑄𝑣 ) 2⁄ 3 Para obtener el valor de Q y posteriomente los valores de A y B procedemos de la siguiente manera para nuestro caso N=750 Y un Velocidad de V=1178,09 pies/min 𝑄𝑣 = 8 Resolviendo tenemos: 𝐵 = 0.25 ∗ (12 − 𝑄𝑣 ) 2⁄ 3 = 0.25 ∗ (12 − 8) 2⁄ 3 = 0,62996 𝐴 = 50 + 56 ∗ (1 − 𝐵) = 50 + 56 ∗ (1 − 0,62996) = 70,72 Sustituyendo en la ecuación general: 𝐵 𝐴 + √𝑉 70,72 + √1,178 × 103 𝐾𝑣 = ( ) =( ) 𝐴 70,72 0,62996 = 1,283 Ks es el factor de tamaño Siguiendo recomendación de AGMA se toma 𝐾𝑠 = 1 F(b) es el ancho de la cara del elemento más angosto 8 16 <𝐹< 𝑃𝑑 𝑃𝑑 𝑃𝑑 = 𝑝𝑎𝑠𝑜 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑎𝑙 𝑑𝑒𝑙 𝑝𝑖ñ𝑜𝑛 = 2,667 8 16 <𝐹< 2,667 2,667 2,999 < 𝐹 < 5,999 𝐹 𝑒𝑛 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 𝑠𝑒𝑟𝑎 𝑑𝑒 4,5 Km es el factor de distribución de la carga 𝐾𝑚 = 𝐶𝑚𝑓 = 1 + 𝐶𝑚𝑐 ∗ (𝐶𝑝𝑓 ∗ 𝐶𝑝𝑚 + 𝐶𝑚𝑎 ∗ 𝐶𝑒 ) Donde: Para dientes sin coronar 𝑪𝒎𝒄 = 𝟏 𝐹 𝐶𝑝𝑓 = 10∗𝑑𝑝 − 0.0375 + 0.0125𝐹 𝐶𝑝𝑓 = 4,5 − 0.0375 + 0.0125 ∗ 4,5 = 0,093 10 ∗ 6 𝐶𝑝𝑚 = 1 𝑝𝑎𝑟𝑎 𝑝𝑖ñ𝑜𝑛 𝑚𝑜𝑛𝑡𝑎𝑑𝑜 𝑠𝑒𝑝𝑎𝑟𝑎𝑑𝑜 𝑝𝑎𝑟𝑎 1 < 𝐹 ≤ 17 𝐶𝑚𝑎 = 𝐴 + 𝐵 ∗ 𝐹 + 𝐶 ∗ 𝐹 2 𝑆1 𝑠 < 0,175 Para obtener los valores de A, B, y C vienen dados por la tabla 14-9 del libro diseño en Ingeniería Mecánica de Shigley octava edición, asumiendo que se trata de un par de engranajes abiertos: 𝐶𝑚𝑎 = 0,247 + 0,0167 ∗ 4,5 − 0,765 × 10−4 ∗ 4,52 = 0,32 𝐶𝑒 = 1 𝑝𝑎𝑟𝑎 𝑜𝑡𝑟𝑎𝑠 𝑐𝑜𝑛𝑑𝑖𝑐𝑖𝑜𝑛𝑒𝑠 Sustituyendo en la ecuación tenemos: 𝐾𝑚 = 1 + 1 ∗ (0,093 ∗ 1 + 0,32 ∗ 1) = 1,356 KB es el factor del espesor del aro Como se trata de engranes másicos se trabaja con 𝐾𝐵 = 1 (𝑀𝐵 ≥ 1.2) J (YJ) es el factor geométrico de resistencia a la flexión Para N=16 J= 0,27 Finalmente se calculan los esfuerzos por flexión para el piñón y la rueda : 𝜎𝑓(𝑝𝑖ñ𝑜𝑛) = (652.102 ∗ 1 ∗ 1.283 ∗ 1) 2,667 1.356 ∗ 1 ∗ 4,5 0.27 = 2,49 × 103 𝑘𝑝𝑠𝑖 Luego para el factor de seguridad, tenemos: 𝜎𝑓𝑝𝑒𝑟𝑚(𝑝𝑖ñ𝑜𝑛) = 𝑆𝑡 𝑌𝑛 ∗ 𝑆𝑓 𝐾𝑡 ∗ 𝐾𝑟 Donde: St: Es el esfuerzo de flexión permisible Yn: Es el factor de ciclos de esfuerzo de flexión. Kt, (YѲ): Son los factores de Temperatura. Kr, (YZ): Son los factores de confiabilidad, Sf: Es el factor de seguridad AGMA, una relación de esfuerzo St: Es el esfuerzo de flexión permisible Para la selección del material a usar para el diseño del engrane nos basamos en el libro de CIENCIA E INGENIERIA DE LOS MATERIALES 4ª EDICION CAPITULO 12 “ ALEACIONES FERROSAS” pg 568 ejemplo 12-7 donde nos dice que para el material con que se debe diseñar un engranaje tiene que tener ciertas características siendo: Buena resistencia a la Fatiga Deben de tener suficiente dureza para evitar desgaste Tener buena tenacidad Debe ser económica Se sabe que el engrane está sujeto a condiciones de cargas más severas es por eso que se podría carburizar un acero 1010. El acero original contiene principalmente ferrita lo que le da una buena ductilidad y tenacidad, además el acero 1010 de bajo carbono es una materia prima económica fácilmente forjable a su forma casi final antes del tratamiento térmico. A continuación se presenta una tabla donde muestra las principales propiedades de este material: con una DUREZA BRINELL 95 y de grado 2 Tenemos: 𝑆𝑡 = 102𝐻𝐵 + 16400𝑝𝑠𝑖 = 102 ∗ 95 + 16400𝑝𝑠𝑖 = 26.090𝐾𝑝𝑠 Yn=1 Yn: Es el factor de ciclos de esfuerzo de flexión Kt : Son los factores de Temperatura 𝐾𝑡 = 1 Para temperaturas inferiores a T=250°F Kr, Son los factores de confiabilidad Para una confiabilidad de 0.99 viene dada por la tabla 14-10 del libro diseño en Ingeniería Mecánica de Shigley Kr=1 Ahora todo en la ecuación tenemos para obtener el factor de seguridad. 𝑭. 𝑺 = 𝑆𝑡 ∗ 𝑌𝑁 ⁄𝐾 ∗ 𝐾 𝑡 𝑅 𝜎 26090𝑝𝑠𝑖 ∗ 1⁄ 1∗1 = 2,49 × 103 𝑝𝑠𝑖 = 𝟏𝟎, 𝟒𝟕𝟖 Calculamos los esfuerzos por contacto 𝜎𝑐 = 𝐶𝑝 √𝑊𝑡 ∗ 𝐾𝑜 ∗ 𝐾𝑉′ ∗ 𝐾𝑠 ∗ Donde: 𝐾𝑚 𝐶𝑓 ∗ 𝐷∗𝐹 𝐼 Carga tangencial: Wt = 652,102 lib Factor Dinamico K ′V = 1,283 Factor de sobre carga ∶ Ko = 1 Factor de tamaño ∶ Ks = 1 Factor de distribucion de carga Km = 1,356 sustituyendo Coeficiente Elástico Para calcular el coeficiente elástico usamos la siguiente tabla; para piñón y rueda de aceros ambos De esta tabla el coeficiente elástico es Cp= 2300psi Factor de condición de superficie: Se asume 𝐶𝑓 = 1 ya que no se especifica ningún acabado superficial Factor Geométrico: Por lo general se trabaja con un ángulo de presión de Ø = 20° y recordando que 𝑚𝐺 = 2 tenemos: 𝐼= 𝐼= 𝑐𝑜𝑠(Ø) ∗ 𝑠𝑒𝑛(Ø) 𝑚𝐺 ∗ 2 𝑚𝐺 + 1 𝑐𝑜𝑠(20°) ∗ 𝑠𝑒𝑛(20°) 2 ∗ = 0.107 2 2+1 Sustituyendo en la ecuación para determinar el esfuerzo por contacto 𝝈𝒄(𝒑𝒊ñ𝒐𝒏) = 2300√(652,192𝑙𝑖𝑏 𝑥1𝑥1,287𝑥1)𝑥 (1.326) 1 𝑥 = 4,555 × 104 𝑝𝑠𝑖 6𝑥2,667 0.107 Calculo del Esfuerzo de Contacto Admisible: 𝜎𝑐𝑝𝑒𝑟𝑚(𝑝𝑖ñ𝑜𝑛) = 𝑆𝑐 𝑍𝑁 𝐶𝐻 ∗ ∗ 𝑆𝐻 𝐾𝑡 𝐾𝑟 Factor de Vida de ciclos de esfuerzos Yn para 107 ciclos 𝑍𝑛 = 1 Como se puede observar en la figura 14-15 Factor de Temperatura en condiciones normales: Para valores de temperatura T ≤ 250 ⁰F 𝐾𝑡 = 1 Factor de durabilidad superficial para materiales iguales: 𝐶𝐻 = 1 (No aplica para el piñon) Factor de confiabilidad para 99 %: 𝐾𝑅 = 1 Números de Esfuerzo Admisible a Contacto: Se escogerá un acero completamente endurecido con una dureza de HB =95 de grado 2. El valor de SC lo calculamos por medio de la figura 14-5 SC = 349HB + 34300psi Sustituyendo HB= 95 𝑆𝐶 = 349𝑥95 + 34300𝑝𝑠𝑖 = 67455𝑘𝑝𝑠𝑖 Calculo del Esfuerzo de contacto Admisible 𝜎𝑐𝑝𝑒𝑟𝑚(𝑝𝑖ñ𝑜𝑛) = 4,555 × 104 = 𝑆𝑐 𝑍𝑁 𝐶𝐻 ∗ ∗ 𝑆𝐻 𝐾𝑡 𝐾𝑟 67,455 1 1 ∗ ∗ = 𝑆ℎ = 1,485 𝑆𝐻 1 1 Capitulo Nº 3 Diseño del Eje El eje a Diseñar se plantea en principio de ACERO 1050 forjado que contienen una matriz de ferrita y perlita, y tiene una buena Tenacidad y resistencia, y la superficie endurecida aporta una buena resistencia a la fatiga y al desgaste. Este eje trabaja a 750 RPM y a una temperatura de 150 ºC y una confiabilidad de 90%. Sus longitudes están expresadas en la Figura1. Cuenta con 2 rodamientos que son sus apoyos principales. En este capítulo se hallara el diámetro requerido para asegurar que el eje no falle. 15cm 35cm 20cm FIGURA 1. Geometría del eje. 10cm En la siguiente figura podemos observar las fuerzas que actúan sobre el eje para nuestro diseño acotando que debemos poner unas cargas axiales en el sistema por seguridad tomando una consideración del 40% de cada apoyo Freng = 3712,31 Faxial A = 1798,04 Faxial B = 675,36 Faxial A = 1798,04 Frpol= 2471,21 RA=-4495,11N RB=-1688,41 RA=370,687N RA=-337,68N 𝑴𝒎𝒂𝒙 = 𝟑𝟕𝟎, 𝟔𝟖𝟕𝑵 𝑴𝒎𝒊𝒏 = −𝟑𝟑𝟕, 𝟔𝟖 𝑵 𝒕𝒓𝒂𝒏𝒔𝒇𝒐𝒓𝒎𝒂𝒏𝒅𝒐 𝒅𝒆 𝑵𝒘 𝒂 𝒍𝒃𝒇 ∗ 𝒑𝒖𝒍 𝑴𝒎𝒂𝒙 = 𝟑𝟐𝟖𝟎, 𝟔𝟔 𝑴𝒎𝒊𝒏 = −𝟐𝟗𝟖𝟖, 𝟓𝟗 𝑵 calculando los momentos medio y alternante 𝑴𝒎 = 𝑴𝒂 = 𝑴𝒎𝒂𝒙 + 𝑴𝒎𝒊𝒏 = 𝟏𝟒𝟔, 𝟎𝟑𝟓𝑵𝒎 𝟐 𝑴𝒎𝒂𝒙 − 𝑴𝒎𝒊𝒏 = 𝟑. 𝟏𝟑𝟓 × 𝟏𝟎𝟑 𝑵𝒎 𝟐 Torque en el eje principal 𝑇2 = 𝑃2 17359,90 = = 𝑻𝟐 = 𝟐𝟕𝟔, 𝟐𝟗𝑵𝒎 𝜔2 62,832 𝑡𝑟𝑎𝑛𝑠𝑓𝑜𝑟𝑚𝑎𝑛𝑑𝑜 𝑒𝑙 𝑇2 𝑑𝑒 𝑁𝑚 𝑎 𝐿𝑏𝑠 ∗ 𝑝𝑢𝑙𝑔 = 2445,37𝑙𝑏𝑓 ∗ 𝑝𝑢𝑙𝑔 De aquí podemos decir que 𝑇𝑚𝑎𝑥 = 𝑇𝑚𝑖𝑛 = 𝑇𝑚𝑒𝑑 = 1956,296 𝑦 𝑒𝑙 𝑇𝑎 = 0 Partiendo del material para el diseño del eje el cual fue un acero 1050 𝑺𝒖𝒕 = 𝟗𝟎𝟎𝟎𝟎 𝒑𝒔𝒊 𝑺𝒖𝒕 = 𝟗𝟎 𝒌𝒔𝒊 𝑺𝒚 = 𝟒𝟗. 𝟓 𝑲𝒔𝒊 Calculamos él Se´, dado que Sut ≤ 200 ksi. Todo para calcular el esfuerzo limite a la fatiga. 𝑺𝒆 = 0.50𝑥90𝐾𝑠𝑖 = 𝟒, 𝟓 × 𝟏𝟎𝟒 𝑷𝒔𝒊 El siguiente paso para nuestro es Suponer un diámetro para poder llevar acabo el diseño del eje 𝒅 = 𝟐𝒊𝒏 para esto procedemos a calcular los concentradores de Marin 1) Factor de superficie Ka: 𝐾𝑎 = 𝑎 ∗ 𝑆𝑢𝑡𝑏 Donde seleccionamos un Maq. O laminado en frio donde Donde a= 2,70 y b= - 0.265 por lo tanto: 𝑲𝒂 = 2,70𝑥90𝑘𝑠𝑖 −0.265 = 𝟎. 𝟖𝟏𝟗𝟒 2) Factor de tamaño Kb: Para d= 2 in 𝒌𝒃 = 0.879𝑥𝑑−0.107 = 0.879𝑥2𝑖𝑛−0.107 = 𝟎. 𝟖𝟏𝟔 3) Factor de carga Kc: Kc = 1 para flexión y torsión. 4) Factor de temperatura Kd: temperatura estimada para diseño de 150°C (temperatura a la cual consideramos que podría llegar a alcanzar el eje) Kd = 1,024 5) Factor de confiabilidad Ke: Para una confiabilidad del 90 % Ke = 0.897 6) Factor de efectos varios: Kf=1 Siendo el esfuerzo limite a la fatiga Se que se calcula como 𝑆𝑒 = 𝐾𝑎 ∗ 𝐾𝑏 ∗∗ 𝐾𝑐 ∗ 𝐾𝑑 ∗ 𝐾𝑒 ∗ 𝐾𝑓 ∗ 𝑆𝑒´ Despejando el valor de 𝑺𝒆` = 0.883𝑥0.816𝑥1𝑥1,020𝑥0,897𝑥4,5 × 104 = 𝟐, 𝟕 × 𝟏𝟎𝟒 𝑷𝒔𝒊 Para el caso de los aceros tenemos que 2 √𝑎 = 0,245799 − 0,307794(10−2 ) + 0,150874(10−4 ) ∗ 902 − 0,266978(10−7 ) ∗ 903 𝟐 𝟐 √𝒂 = 𝟎, 𝟎𝟎𝟓 √𝒊𝒏 Aplicando la ecuación de Neuber: 𝒒= 1 2 √𝑎 1+ 2 √𝑟 = 𝟎, 𝟕𝟑𝟕 Factor de concentración de esfuerzo por fatiga 𝑲𝒇 = 𝟏 + 𝒒(𝑲𝒕 − 𝟏) El factor KT 𝑲𝒕 = 𝟐. 𝟓𝟕 𝑷𝒂𝒓𝒂 𝒆𝒍 𝒇𝒂𝒄𝒕𝒐𝒓 𝑲𝒕𝒔 𝑲𝒕𝒔 = 𝟐. 𝟎𝟓𝟗 𝐾𝑓 = 1 + 0,82(2.57 − 1) = 𝟐, 𝟎𝟓𝟒 𝟐 Ahora se calcula el kfs con el mismo √𝒂 incrementado 20 kpsi 𝒂𝒄𝒐𝒓𝒕 = (0,245799 − 0,307794(10−2 )(𝑆𝑢𝑙𝑘 + 20) + 0,150874(10−4 ) ∗ (𝑆𝑢𝑙𝑡 2 + 20) − 0,266978(10−7 ) ∗ (𝑆𝑢𝑙𝑡 3 + 30)𝟐 𝒂𝒄𝒐𝒓𝒕 = 𝟎, 𝟎𝟎𝟓 𝒒𝒄𝒐𝒓 = 1 2 √𝑎𝑐𝑜𝑟𝑡 1+ 2 √𝑟 = 𝟎, 𝟕𝟑𝟕 𝑲𝒇𝒔 = 𝟏 + 𝒒𝒄𝒐𝒓𝒕(𝑲𝒕 − 𝟏) 𝐾𝑓𝑠 = 1 + 0,82(2.57 − 1) = 𝟏, 𝟖𝟐𝟖 Para un 𝑟 = 0,02 ∗ 𝑑 = 0.04 𝐷 = 1,5 ∗ 𝑑 = 3 Con la fórmula del límite a la fatiga procedemos a calcular el diámetro del eje usando el criterio de DE-GOODMAN Asumimos un factor de seguridad FS=2 1/3 16 𝐹𝑠 (4(𝐾𝑓𝑥𝑀𝑎)2 )1/2 [3(𝐾𝑓𝑠𝑥𝑊𝑡)2 ]1/2 𝑑𝑖𝑎𝑚 = [ 𝑥[ + ]] 𝜋 𝑆𝑒 𝑆𝑢𝑡 = 𝟏, 𝟕𝟐𝟏𝒊 𝒏 Por consideración del diseño el valor del diámetro los tomaremos de 𝑑 = 𝟏, 𝟕𝟕𝟏𝟕𝒊 𝒏 Procedemos a calcular los esfuerzos para así mediante de esta manera ver si las consideraciones que hemos tomado cumplen o no. 𝝈𝒂 = 𝟑𝟐 ∗ 𝒌𝒇 ∗ 𝑴𝒂 = 𝟏, 𝟐𝟑𝟖 × 𝟏𝟎𝟒 𝒑𝒔𝒊 𝝅 ∗ 𝒅𝒊𝒂𝒎𝟑 𝝉𝒎 = 𝝉𝒂 = 𝟑𝟐 ∗ 𝒌𝒇𝒔 ∗ 𝑻𝒎 = 𝟖, 𝟏𝟖𝟗 × 𝟏𝟎𝟑 𝒑𝒔𝒊 𝝅 ∗ 𝒅𝒊𝒂𝒎𝟑 𝟑𝟐 ∗ 𝒌𝒇𝒔 ∗ 𝑻𝒂 =𝟎 𝝅 ∗ 𝒅𝒊𝒂𝒎𝟑 𝝈𝒎 = 𝟑𝟐 ∗ 𝒌𝒇 ∗ 𝑴𝒎 = 𝟓𝟕𝟔, 𝟖𝟕𝟕𝒑𝒔𝒊 𝝅 ∗ 𝒅𝒊𝒂𝒎𝟑 Calculando los esfuerzos equivalentes: 𝜎`𝑎 = √𝜎𝑎2 + 3 ∗ 𝜏𝑎2 = (1,238 × 104 )2 = 𝟏, 𝟐𝟑𝟖 × 𝟏𝟎𝟒 𝒑𝒔𝒊 𝜎`𝑚 = √𝝈𝒎2 + 3 ∗ 𝝉𝒎2 = (576,877)3 + 3(8,189 × 103 )2 = 𝟏, 𝟒𝟐 × 𝟏𝟎𝟒 𝒑𝒔𝒊 Ya obtenidos los esfuerzos equivalentes procedemos a calcular el factor de seguridad por estática para determinar si falla o no el eje con el diámetro obtenido 𝑭𝑺𝒆𝒔𝒕 = 𝑆𝑢𝑡 90000 = = 𝟑. 𝟑𝟖𝟔 𝜎`𝑎 + 𝜎`𝑚 1,238 × 104 𝑝𝑠𝑖 + 1,42 × 104 𝑝𝑠𝑖 Por el valor del diámetro hallado se corrobora que es correcto el valor de Kb y lo hacemos mediante el cálculo de factor de seguridad por fatiga. 𝑭𝑺 = 1 𝜎`𝑎 𝜎`𝑚 𝑆𝑒 + 𝑆𝑢𝑡 = 1 104 𝑝𝑠𝑖 1,238 × 1,42 × 104 𝑝𝑠𝑖 + 90000 4,5 × 104 𝑃𝑠𝑖 = 𝟏, 𝟔𝟐𝟐 Con este F.S de 1,622 >1 Aseguramos que el eje no va a fallar Con este resultado podemos decir que el valor de Kb es el apropiado. Ahora hallando el factor de seguridad por fluencia 𝑭𝒇𝒍𝒖𝒆𝒏𝒄𝒊𝒂 = 𝑆𝑢𝑡 49500 = = 1,862 4 𝜎`𝑎 + 𝜎`𝑚 1,238 × 10 𝑝𝑠𝑖 + 1,42 × 104 𝑝𝑠𝑖 Con un Factor de seguridad de 1,862 por fluencia el eje no fallara CONCLUSION. En Conclusión, al calcular los diámetros en las A zonas sometidas a mayor esfuerzo y al obtener Factores de Seguridad con estimación a no fallar, y por deflexión los estudios nos dieron que el eje tampoco falla, podemos decir que las condiciones de diseño son apropiadas para poder fabricar el eje con las características definidas en el desarrollo del proyecto. Capitulo Nº 4 Selección de Rodamientos El eje trabaja a 750rpm en sentido de las manecillas del reloj. Estas revoluciones son las correspondientes a la rueda que es la acoplada al eje. Estas rpm están son las calculadas en el CAPITULO # 2 de engranajes. El eje trabaja 24 horas diarias y tiene un diámetro de 45mm. NOTA IMPORTANTE: Los cálculos seguidamente realizados corresponde a un solo rodamiento, al rodamiento que está sometido a mayores cargas Calculo de las fuerzas. Torque en el eje principal calculado en el capítulo Nº1 𝑇2 = 𝑃2 17359,90 = = 𝑻𝟐 = 𝟐𝟕𝟔, 𝟐𝟗𝑵𝒎 𝜔2 62,832 Calculo de fuerza del engranaje: 𝐹𝑒𝑛𝑔 = 𝑇2 276,29𝑁𝑚 = = 𝑭𝒆𝒏𝒈𝒓𝒂𝒏𝒂𝒋𝒆 = 𝟑𝟔𝟖𝟑, 𝟖𝟕𝑵 𝑏𝑒𝑛𝑔𝑟𝑎𝑛𝑎𝑗𝑒 0,075𝑚 Transformando el diámetro del engranaje de cm a metros = D = 0,15 Fuerza tangencial en el engranaje: 𝐹𝑡𝑒 = 𝐹𝑒𝑛𝑔 × 𝑐𝑜𝑠𝜃 = 3683,87 × 𝑐𝑜𝑠20 = 𝟑𝟒𝟔𝟏, 𝟕𝟏 𝑵 Fuerza radial en el engranaje: 𝐹𝑡𝑒 = 𝐹𝑒𝑛𝑔 × 𝑡𝑎𝑛𝑔𝜃 = 3683,87 × 𝑡𝑎𝑛𝑔20 = 𝟏𝟑𝟒𝟎, 𝟖𝟏 𝑵 Una vez obtenida las fuerzas procedemos a calcular las reacciones que se generan en el eje, las cuales ya fueron calculadas. Diagrama de cuerpo libre en el plano XY Y Fengr = 3683,87Nm X Frpolea=2210,32N 15cm 35cm 20cm 10cm Diagrama de cuerpo libre en el plano XZ Fengra=3683,87 N X Ftpolea= 1105,10N Z CALCULO DE FUERZAS RESULTANTES 𝐹𝑒𝑛𝑔𝑟𝑎𝑛𝑎𝑗𝑒 = √𝑅𝑡𝑒𝑛𝑔 2 + 𝑅𝑟𝑒𝑛𝑔𝑟 2 = √(3461,71𝑁)2 + (1340,82𝑁)2 = 𝟑𝟕𝟏𝟐, 𝟑𝟏𝑵 𝐹𝑝𝑜𝑙𝑒𝑎 = √𝑅𝑡𝑝𝑜𝑙 2 + 𝑅𝑟𝑝𝑜𝑙 2 = √(2210,32)2 + (1105,16𝑁)2 = 𝟐𝟒𝟕𝟏, 𝟐𝟏𝑵 Freng = 3712,31 En general quedaría: Frpol= 2471,21 RA=-4495,11 RB=-1688,41 Con este valor vemos que el apoyo que soporta mas carga es el A, razón por la cual es la que se va a trabajar. Estudio de los Rodamientos. • Se trabajara en función a 750 rpm ya que con este número de revoluciones se obtiene la fuerzas de corte necesaria para el correcto funcionamiento de la del molino de caña de azúcar, es decir es cuando están los elementos sometidos a mayor esfuerzo. • El eje trabaja 24 horas diarias. Totalmente utilizadas. Según la tabla 4. (pág. 34 del catálogo) Se eligió una vida nominal de Maquinas que trabajan 48 horas continuas. 𝐿10ℎ = 45000 ℎ𝑜𝑟𝑎𝑠 𝑑𝑒 𝑠𝑒𝑟𝑣𝑖𝑐𝑖𝑜 Se elige colocar rodamiento de rodillos a rotula. Los rodamientos de rodillos a rotula tienen dos hileras de rodillos con un camino de rodadura esférico común en el aro exterior. Cada uno de los caminos de rodadura del aro interior está inclinado formando un ángulo con el eje del rodamiento. Estos rodamientos son autoalineables y por tanto, insensibles a los errores de alineación del eje con respecto al alojamiento. Además de cargas radiales, el rodamiento también puede soportar cagas cargas axiales e ambos sentidos. (Pág. 459 del catálogo) En todo el eje se tienen 2 rodamientos, para efectos de cálculo se estudia el que está sometido a mayor carga para así asegurar el correcto funcionamiento de los mismos y del molino de caña al mismo tiempo Ahora partiendo de lo anterior tenemos que la fuerza 𝑭𝒂𝒙𝒊𝒂𝒍 𝒆𝒏 𝑨 = 𝟏𝟕𝟗𝟖, 𝟎𝟒 𝑬𝒔𝒕𝒐 𝒑𝒂𝒓𝒕𝒆 𝒅𝒆 𝒖𝒏 𝒂𝒖𝒎𝒆𝒏𝒕𝒐 𝒅𝒆𝒍 𝟒𝟎% 𝒅𝒆 𝒍𝒂 𝒓𝒆𝒂𝒄𝒄𝒊𝒐𝒏 𝒆𝒏 𝑨 Por motivos de seguridad de la máquina. Se dispone a estudiar entonces un rodamiento de la disposición entonces: Calculo de la Carga Dinámica Equivalente: Se presenta el caso donde tenemos una carga axial y radial, Tenemos: 𝑃 = 0,67 ∗ 𝐹𝑟 + 𝑌2 ∗ 𝐹𝑎 𝑐𝑢𝑎𝑛𝑑𝑜 𝐹𝑎/𝐹𝑟 ≥ 𝑒 Calculamos con la vida nominal fijada 𝐿10ℎ = 45000, se procede a calcular un valor de 𝐶𝑟𝑒𝑞𝑢𝑒𝑟𝑖𝑑𝑜 , con la ecuación de la vida nominal en horas de servicio. 𝐿10ℎ 1000000 𝐶 𝑝 = ( ) 60 ∙ 𝑛 𝑃 Para rodamientos de rodillos 𝑝 = 10⁄3 10⁄ 3 1000000 𝐶 45000 = ( ) 60 ∙ 750 𝑃 𝐶 Se despeja el valor de (𝑃) que es el valor requerido. 𝐶 ( ) = 9,1802 𝑃 𝑟𝑒𝑞 Calculamos la relación 𝐹𝑎 81789,04 = = 0,4 𝐹𝑟𝑎 4495,11 Mediante este valor buscamos en el catálogo un rodamiento que cumpla con las características y condiciones deseadas para el diseño Según la serie 22209EK tenemos: 𝑒 = 0,26 𝑐 = 102000 𝑌2 = 3,9 Calculamos la carga dinámica equivalente 𝑃 = 0,67 ∗ 4495,11 + 3,9 ∗ 1798,04 = 10024,0797𝑁 Calculamos el 𝐶 102000 ( ) = = 10,1755 𝑃 𝑟𝑜𝑑 10024,0797 Determinamos si se cumple la condición de 𝐶 𝐶 ( ) ≥( ) 𝑃 𝑟𝑜𝑑 𝑃 𝑟𝑒𝑞 10,1755 ≥ 9,1802 En conclusión se escoge un rodamiento de Designación 22209EK. Cumple con las condiciones de carga 𝐶 𝐶 (𝑃 ) 𝑟𝑜𝑑 ≥ (𝑃 ) 𝑟𝑒𝑞 , y dentro de las condiciones requeridas para un eje de 45Mm. Calculo De La Vida Nominal Ajustada La Vida Nominal Ajustada considera con más detalle la influencia de otros factores en la duración del rodamiento 𝐿𝑎 = 𝑎1 ∙ 𝑎2 ∙ 𝑎3 ∙ 𝐿10 Como los factores 𝑎2 𝑦 𝑎3 son interdependientes, SKF los ha sustituido en la ecuación de la vida ajustada por un factor combinado 𝑎23 para el material y la lubricación, de manera que la formula queda entonces: 𝐿𝑎 = 𝑎1 ∙ 𝑎23 ∙ 𝐿10 Factor de fiabilidad. Se decide trabajar con una fiabilidad de 90% (de la tabla 1 del catálogo 2015, pág.53 ) 𝑎1 Fiabilidad % 90% Factor por el material. 1 𝜅= 𝜈 𝜈1 Primero se debe hallar el valor de dm, para ingresar a tabla. 𝑑𝑚 = 𝑑𝑚 = (𝑑 + 𝐷) 2 (45 + 10) 2 𝑑𝑚 = 77,5 Con el valor de dm se ingresa a la tabla, cortando aproximadamente 750 rpm 𝜈1 = 21 𝑚𝑚2 𝑠 Valor extraído del diagrama 1 (pág. 60 del catálogo). Viscosidad necesaria para asegurar una lubricación adecuada a la temperatura de funcionamiento. 𝜈 = 70 𝑚𝑚2 𝑠 (La grasa usada de modo estándar por SKF para los rodamientos engrasados y obturados tiene un aceite base con esta viscosidad, recomendación Pág. 38 del catálogo) 𝑚𝑚2 𝑠 𝜅= = 0.3 𝑚𝑚2 100 𝑠 21 Con el valor de 𝜅, en el diagrama 3 (pág. 39 del catálogo del viejo catalogo) 𝜅 = 0.7 𝑎23 = 0.16 Aplicando la fórmula de la vida nominal ajustada. 𝐿𝑎 = (1) ∙ (0.16) ∙ (45000) 𝐿𝑎 = 27000 ℎ𝑠 Con esta vida ajustada estamos tomando otros factores que actúan en el funcionamiento del rodamiento por lo que da menor a 𝐿10ℎ Capitulo Nº 5 Diseño de Cojinetes A continuación calcularemos los datos correspondientes al Cojinete. Para ello debemos tomar en cuenta que el eje gira a 750 RPM con una longitud angular de β = 120°. Adicionalmente debe tener Lubricación Hidrodinámica, una temperatura de Operación de 150°F y Presión atmosférica normal. Carga Máxima = 4495,11 N Se desea determinar: el lubricante, material del cojinete y todas las variables de diseño de los cojinetes de deslizamiento que ustedes recomendarían instalar en los: 1.- Que soporten altas presiones, 2.- Temperatura de operación elevada, 3.- Espesor mínimo de película lo más pequeño posible, pero que exista lubricación hidrodinámica; demostrando que las dos superficies se separan por la interposición permanente de una película de lubricante de forma que no se toquen los dos cuerpos con movimiento relativo en ningún punto. 4.- Baja pérdida de potencia, 5.- Bajo consumo de aceite Todas las gráficas que utilizaremos para resolver el problema son sacadas de la guía de cojinetes del Profe. Ramiro Márquez Solución: 𝑭𝒎𝒂𝒙 = 𝟏𝟎𝟏𝟎, 𝟓𝟒𝒍𝒃𝒇 Trabaja a una velocidad de: 𝑛 = 750𝑟𝑝𝑚 = 12,5 𝑟𝑝𝑠 Con una longitud angular de: 𝛽 = 120° Asumiendo una relación de 𝑳⁄𝑫 = 𝟏, ya que debe soportar altas temperaturas; temperatura de operación elevada; baja pérdida de potencia y bajo consumo de aceite “Tomando en consideración los valores tabulados en la tabla1de propiedades de algunos de los materiales y aleaciones para cojinetes, tomamos como material Aleaciones de Aluminio. Para que cumpla con las especificaciones deseadas Los muñones que trabajan con velocidades de más de 600rpm=10rps, se puede usar el ajuste holgado de: nuestro caso 750 rpm 𝟐𝐂 = 𝟎, 𝟎𝟎𝟐𝐃𝐦 donde Dm diámetro del muñon = 1,8110 in ( esto ya transformado de 45 mm) C= 0,002 ∗ 1,8110 = 𝟎, 𝟎𝟎𝟐 2 Primera ITERACION: Asumiendo un 𝑫 = 𝟏, 𝟖𝟏𝟏𝟎𝒊𝒏 ; y teniendo 𝑹 = 𝟎, 𝟖𝟖𝟓𝟖 𝒊𝒏 D= diámetro del cojinete; R=radio del muñon 𝐿⁄ = 1 𝐷 𝐿 = 1,8110 𝑖𝑛 Dónde: L=longitud axial del cojinete Debemos calcular la Presión de la película de Aceite (presión manométrica); psig, a través de la siguiente ecuación: 𝑃 = 𝑤 2𝑅𝐿 Dónde: 𝑤 = 𝑐𝑎𝑟𝑔𝑎 𝑠𝑜𝑏𝑟𝑒 𝑒𝑙 𝑐𝑜𝑗𝑖𝑛𝑒𝑡𝑒 (𝑙𝑏𝑓) 𝑅 = 𝑟𝑎𝑑𝑖𝑜 𝑑𝑒𝑙 𝑚𝑢ñ𝑜𝑛 (𝑖𝑛) 𝐿 = 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑎𝑥𝑖𝑎𝑙 𝑑𝑒𝑙 𝑐𝑜𝑗𝑖𝑛𝑒𝑡𝑒 (𝑖𝑛) 𝑃 = 1010,53 = 314,9670 𝑝𝑠𝑖 2 ∗ 0.8858 ∗ 1,811 Ahora debemos calcular el número característico del cojinete, en base a una viscosidad supuesta en este caso comenzaremos con un valor de 4 x 10−6 reyns, hacemos este cálculo para poder entrar a la gráfica y poder determinar la variable de incremento de temperatura, a través de los cálculos nos dirán si cumple con los requisitos para diseñar el cojinete”. Rm 2 (μa)(N) Sa = ( ) × C p μ𝑎 = 𝟒 ∗ 𝟏𝟎−𝟔 𝒓𝒆𝒚𝒏𝒔 𝑁= 750𝑟𝑒𝑣 1𝑚𝑖𝑛 ∗ = 𝟏𝟐, 𝟓𝒓𝒑𝒔 1𝑚𝑖𝑛 60𝑠𝑒𝑔 0,8858 2 4 ∗ 10−6 × 12,5 Sa = ( ) × = 𝟎, 𝟎𝟒 0,002 314,9670 Con ese valor de Sa, nos vamos a la figura 6-I, de un L⁄D= 1, buscamos donde este nuestro valor de Sa subimos con una línea y cortamos la curva de β=120° y allí podemos encontrar un parámetro la cual es la variable de incremento de temperatura: En la imagen podemos observar cuantos nos dio esa variable que necesitamos y fue un valor de 14, ahora podemos igualarlo a la ecuacion y encontrar una temperatura media del cojinete: 𝐽 𝛾 𝑐 ∆𝑡 = 14 𝑃 Dónde: 𝐽 = 𝐸𝑞𝑢𝑖𝑣𝑎𝑙𝑒𝑛𝑡𝑒 𝑚𝑒𝑐𝑎𝑛𝑖𝑐𝑎 𝑑𝑒 𝑐𝑎𝑙𝑜𝑟 (9336 𝑖𝑛. 𝑙𝑏⁄𝐵𝑡𝑢) 𝛾 = 𝑃𝑒𝑠𝑜 𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 𝑑𝑒𝑙 𝑙𝑢𝑏𝑟𝑖𝑐𝑎𝑛𝑡𝑒 (0,0311 𝑙𝑏⁄𝑖𝑛3 ) 𝑐 = 𝐶𝑎𝑙𝑜𝑟 𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 𝑑𝑒𝑙 𝑙𝑢𝑏𝑟𝑖𝑐𝑎𝑛𝑡𝑒 (0,42 𝐵𝑡𝑢⁄𝑙𝑏. ℉) ∆𝑡 = 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑚𝑒𝑑𝑖𝑎 𝑃 = 𝑃𝑟𝑒𝑠𝑖𝑜𝑛 𝑑𝑒 𝑙𝑎 𝑝𝑒𝑙𝑖𝑐𝑢𝑙𝑎 𝑑𝑒 𝑎𝑐𝑒𝑖𝑡𝑒 𝑖𝑛. 𝑙𝑏 (9336 𝐵𝑡𝑢 ) (0,0311 𝑙𝑏⁄𝑖𝑛3 )(0,42 𝐵𝑡𝑢⁄𝑙𝑏. ℉) ∆𝑡 = 14 314,98670𝑠𝑖 ∆𝑡 = 36,16 ℉ “Con este valor de ∆t podemos buscar nuestra temperatura de operación del cojinete” 𝑡𝑎 = 𝑡1 + ∆𝑡 2 Donde: 𝑡𝑎 = 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛 𝑡1 = 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 𝑑𝑒𝑙 𝑎𝑐𝑒𝑖𝑡𝑒 𝑡𝑎 = 𝑡1 + ∆𝑡 36,36 ℉ 𝑡𝑎 = 150℉ + 2 2 𝑡𝑎 = 168,08 ℉ Podemos observar que la temperatura de operación nos dio 168,08 ℉, yde esta manera cumple con la regla que no debe existir una temperatura del cojinete mas alta permisible de 210 ℉.” En conclusion podemos trabajar sin ningun problema con un cojinete de dimetro de 1,8110 in, con una viscosidad de 4𝑥10−6, una presion de la pelicula de aceite de 314,9670psi y una temperatura de operación de 168,08 ℉. Con esa temperatura de operación debemos irnos a las figura 1-A Viscosidad vs Temperatura, y ver cual es la viscosidad que en realidad vamos a trabajar, vamos analizar el cojinete con un Aceite SAE 50 Como podemos observar con una temperatura de 168,08℉ y un aceite SAE 30 nos da una viscosidad de 5 x〖10〗^(-6) reyns. Con esta nueva viscosidad debemos calcular cuánto nos va una nueva temperatura de operación Debemos calculas nuevamente el Valor del numero Caracteristico del cojinete(Sa) con la nueva Viscosidad(μ). Sa = 0,05 Con ese valor de Sa, nos vamos a la figura 6-I, de un L⁄D= 1, buscamos donde este nuestro valor de Sa subimos con una línea y cortamos la curva de β=120° y allí podemos encontrar un parámetro la cual es la variable de incremento de temperatura: 𝐽 𝛾 𝑐 ∆𝑡 = 16 𝑃 𝑖𝑛. 𝑙𝑏 (9336 𝐵𝑡𝑢 ) (0,0311 𝑙𝑏⁄𝑖𝑛3 )(0,42 𝐵𝑡𝑢⁄𝑙𝑏. ℉) ∆𝑡 = 16 314,98670𝑠𝑖 ∆𝑡 = 41,326 ℉ “Con este valor de ∆t podemos buscar nuestra temperatura de operación del cojinete” 𝑡𝑎 = 𝑡1 + 𝑡𝑎 = 𝑡1 + ∆𝑡 2 ∆𝑡 41,326 ℉ 𝑡𝑎 = 150℉ + 2 2 𝑡𝑎 = 170,663 ℉ Antes de buscar los parametros del cojinete, debemos verificar si con todo lo que hemos modificado existe ruptura de pelicula de aceite, nos vamos a la grafica figura 8-I con un 𝐿⁄𝐷 = 1, un Sa=0,05 y un 𝛽 = 120°. Buscamos con estos valores en la grafica y nos da la relacion de presion en la pelicula 𝑃𝑚𝑖𝑛 = −0,82 𝑃𝑚𝑎𝑥 Para conseguir nuestra Pmin, debemos buscar primero quien es nuestro Pmax. Para conseguirlo debemos ir a la grafica figura7 con un L⁄D = 1, un Sa=0,05 y un β = 120°. Buscamos con estos valores en la grafica y nos da la relacion de presion maxima de pelicula: Podemos observar que al cortar la curva de β = 120°, nos da la relacion de presion maxima de pelicula 0,04. Con la siguiente ecuacion podemos encontrar nuestra Pmax dependiendo de la presion de la pelicula de aceite: 𝑃 𝑃𝑚𝑎𝑥 = 0,04 314,9670 = 0,03 𝑃𝑚𝑎𝑥 𝑃𝑚𝑎𝑥 = 10498,9 𝑝𝑠𝑖 Ahora si podemos encontrar Pmin: 𝑃𝑚𝑖𝑛 = −0,82 𝑃𝑚𝑎𝑥 𝑃𝑚𝑖𝑛 = −0,82 10498,9 𝑝𝑠𝑖 𝑃𝑚𝑖𝑛 = −8609,098 𝑝𝑠𝑖 Debemos verificar si con este valor de Pmin existe ruptura de pelicula de aceite, con una presion atmosferica normal de 14,69 psi: 𝑃𝑚𝑖𝑛 + 𝑃𝑎𝑡𝑚 = −8609,098 𝑝𝑠𝑖 + 14,69 𝑝𝑠𝑖 𝑃𝑚𝑖𝑛 = −8594,408 𝑝𝑠𝑖 Podemos observar Pmin es Negativa por eso, existe ruptura de película de aceite. Quiere decir que lo que asumimos anteriormente se cumple.” Debemos tambien verificar si existe Lubricacion hidrodinamica. Esto es muy importante de tomar en cuenta ya que la lubricacion hidrodinamica permite que las superficies de soporte de carga de un cojinete están separadas por una capa de sustancia lubricante gruesa, de modo que se impide el contacto directo de metal a metal. Para poder saber si existe o no Lubricacion Hidrodinamica tenemos un criterio la cual debe ser: 𝜇∗𝑛 ≥ 35𝑐𝑒𝑛𝑡𝑖𝑝𝑜𝑖𝑠𝑒𝑠 𝑃 Los 35 centipoises lo sacamos del valor que nos da la Tabla1, ya que hemos elegido un material de cojinete de ALECACIONES DE ALUMINIO, debemos que este criterio se cumpla porque si no, no existe lubricacion hidrodinamica y eso es lo que no queremos. Transformando la viscosidad de 5 × 10−6 𝑟𝑒𝑦𝑛𝑜𝑙𝑑𝑠 𝑎 𝑐𝑒𝑛𝑡𝑖𝑝𝑜𝑖𝑠𝑒𝑠, 𝑠𝑒𝑟𝑎 𝑖𝑔𝑢𝑎𝑙 𝑎 35 𝑐𝑒𝑛𝑡𝑖𝑝𝑜𝑖𝑠𝑒𝑠. Ahora podemos calcular el criterio si existe lubricación hidrodinámica o no, con una velocidad de eje de máxima de 750 rpm y una presión de película de aceite de 314,9670psi: (35𝑐𝑒𝑛𝑡𝑖𝑝𝑜𝑖𝑠𝑒𝑠)(750𝑟𝑝𝑚) = 83,34 314,9670𝑝𝑠𝑖 𝟖𝟑, 𝟑𝟒 ≥ 𝟑𝟓 Con este resultado podemos observar que Existe lubricación hidrodinámica con una presión de película de aceite máxima y una velocidad del eje máxima. Utilizamos los valores máximos para ser más conservadores en el estado de diseño. Las condiciones para que exista lubricación hidrodinámica aparte de que se cumpla este criterio son las siguientes: La holgura entre las superficies sea mayor que las rugosidades. Las superficies tenga movimiento relativo. Las superficies no sean paralelas. El Flujo sea viscoso y untuoso. Como ya vimos, existe ruptura de pelicula de aceite y existe Lubricacion hidrodinamica ahora podemos acontinuacion calcular todas las variables que se debe considerar para el diseño de un cojinete de deslizamiento a traves de las graficas con rompimiento de pelicula: Calculo de la variable de espesor minimo de pelicula (𝒉𝒐 ) Como ya sabemos, tenemos un cojinete de material Aleaciones de Aluminio con un lubricante de aceite SAE 50𝜇 = 5 𝑥 10−6 , una temperatura de operación de 𝑡𝑎 = 170,663℉, un numero caracteristico del cojinete de 𝑆𝑎 = 0,05 y con un 𝛽 = 120°. “Para conseguir esa variable de espesor minimo de pelicula debemos irnos a la grafica figura1 con un L⁄D = 1 y con nuestro valor de Sa podemos conseguir esta variable: Podemos observar en la interseccion del valor Sa con la curva de β = 120° nos da un valor de la variable de espesor minimo de pelicula de 0,01, quedaria entonces: ℎ𝑜 = 0,01 𝐶 ℎ𝑜 = 0,01 0,002 𝑖𝑛 ℎ𝑜 = 0,00002 𝑖𝑛 Calculo de Posicion del espesor minimo de pelicula (∅) Para conseguir la variable de posicion del espesor minimo de pelicula debemos irnos a la grafica figura 2-I con un valor de 𝐿⁄𝐷 = 1 ,𝑆𝑎 = 0,05 y con un 𝛽 = 120°.: El valor de la Posicion del espesor minimo de pelicula es: ∅ = 39° Calculo de la Variable de Coeficiente de Friccion (𝒇) 𝑅 𝑓 = 0,8 𝐶 0,88558 𝑓 = 0,8 0,002 𝑓 = 1,80 × 10−3 Calculo de la Variable de flujo (𝑸) 𝑄 = 1,3 𝑅𝐶𝑛𝐿 𝑄 = 1,3 (0.8858 ∗ 0,002 ∗ 750 ∗ 1,811) 3 𝑄 = 3,128 𝑖𝑛 ⁄𝑠𝑒𝑔 La variable de flujo es la que nos indica la cantidad de lubricante impulsada por el muñon hacia la cuña hidrodinamica. Como podemos observar es un poco menor esa cantidad de lubricante que esta impulsada por el muñon pero podemos ver que la velocidad del eje es de 12,5 rps, asi mismo dependera de la velocidad del eje y como esté trabajando para que el lubricante pueda ser impulsada por el muñon hacia la cuña hidrodinamica. Si a mayor velocidad se encuentra el eje mayor estara el impulso del lubricante Calculo de relacion de flujo (𝑸𝒔 ) 𝑄𝑠 = 0,95 𝑄 𝑄𝑠 = 0,95 (3,128 𝑖𝑛3 ⁄𝑠𝑒𝑔) Qs = 2,9717 in3 ⁄seg La relación de flujo permite conocer el flujo de aceite que fluye hacia los extremos y se fuga del cojinete. Esta relación depende de la variable de flujo asi mismo como nos dio menor la relación de flujo. Es importante que no de mayor, ya que si tenemos una relación de flujo mayor será mayor el aceite que fluya hacia los extremos del cojinete pero será mayor también la fuga de aceite que tiene el cojinete y eso no es lo que queremos Calculo de la Posicion de la Presion Maxima y Minima de la pelicula (∅𝑷𝒎𝒂𝒙 , ∅𝑷𝒎𝒊𝒏 ) ∅𝑃𝑚𝑎𝑥 = 46 ° ∅𝑃𝑚𝑖𝑛 = 37 ° Calculo de la Posicion terminal de la pelicula (∅𝑷 ) ∅𝑃 = 40° 1. Calculo del Radio del Cojinete (𝑹𝒄 ) Rc = C + Rm Donde: C = Juego radial Rm = radio del muñon 𝑅𝑐 = 0,002 in + 0,8858 in 𝑅𝑐 = 0,8878𝑖𝑛 Podemos observar quel radio del cojinete cumple con las consideraciones de diseño Calculo de Torsor Requerido (T) 𝑇 = 𝑓 ∗ 𝑤𝑚𝑎𝑥 ∗ 𝑅𝑚 Donde: f=coeficiente de friccion 𝑤𝑚𝑎𝑥 =Carga maxima sobre el cojinete Rm=radio del muñon 𝑇 = (1,80 × 10−3 )(314,9670,87𝑙𝑏𝑓)(0,8858𝑖𝑛) 𝑇 = 0,5021 𝑙𝑏𝑓. 𝑖𝑛 Calculo de Perdida de Potencia por friccion (H) 2∗ 𝜋∗𝑇∗𝑛 𝐻= 9336 Donde: T= Torsor requerido n=velocidad del eje 𝐻= (2)(𝜋)(0,5021𝑙𝑏𝑓. 𝑖𝑛)(12,5𝑟𝑝𝑠) = 4,223 × 10−3 9336 𝐻 = 0,00124 𝐵𝑡𝑢⁄𝑠𝑒𝑔 Podemos observar que la perdida de potencia por friccion es muy baja. En conclusion el Cojinete que hemos diseñado nos sirve para su cotidiano trabajo al estar acoplado en el cigüeñal de un motor de combustion interna. De esta manera tambien estamos cumpliendo con las consideracion de diseño del cojinete.