- Ninguna Categoria

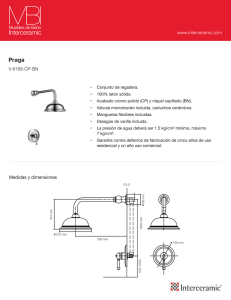

Tesis: Inspección y Mantenimiento de Llaves Hidráulicas Petroleras

Anuncio