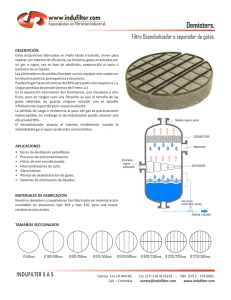

“Año de la lucha contra la Corrupción y la Impunidad” UNIVERSIDAD NACIONAL DEL CALLAO SEDE CALLAO FACULTAD DE INGENIERÍA PESQUERA Y ALIMENTARIA E.A.P: INGENIERÍA PESQUERA DEPÓSITO SEPARADOR DE VAPOR Y ENFRIADOR DE VAPOR Cruzado Gamboa Angelo A. 2019 Intercambiadores de calor Definición: Definimos a los intercambiadores de calor a aquellos dispositivos que buscan hacer interactuar dos tipos de sustancias ya sea de manera directa o manera indirecta y que una de ellas ceda su energía calorífica para ser captada por la otra sustancia. Un Intercambiador de Calor es un aparato tecnológico usado en sistemas refrigeración que permite realizar un intercambio térmico entre 2 o más fluidos, los cuales pueden entrar en contacto o estar separados por superficies de diversos materiales. Este equipo se usa para muchas aplicaciones dentro de la refrigeración industrial, desde los sectores de la producción de alimentos, medicinas, metales, entre muchos más. Además puede usarse para aplicaciones de confort como climatización y calentamiento de agua para la industria hotelera. Intercambiador de calor en sistemas de refrigeración El Intercambiador de Calor es usado en todas aquellas aplicaciones que requieran enfriar o calentar fluidos. Y estos pueden ser de lo más diversos: Gases Agua salada o dulce Refrigerantes Amoniaco Y muchos más dependiendo su aplicación. Su papel es clave para eficientar los procesos de todo el sistema, ya que, dependiendo de sus condiciones y una correcta ingeniería desde su diseño, fabricación e instalación, permite optimizar la calidad de los procesos que permiten el ciclo de refrigeración. Recordemos que en el ciclo de refrigeración un Intercambiador de Calor puede utilizarse como condensador, evaporador, economizador, enfriador de aceite, sub-enfriador de líquido y calentador de agua con gas de la descarga. A su vez, el Intercambiador de Calor puede ser instalado, por ejemplo, en un proceso previo al de la condensación ya que, al enfriar algún refrigerante o agua, permite que el condensador necesite menos energía para sus procesos, lo que al final reduce el gasto energético. los sistemas de refrigeración utilizan un intercambiador de calor, este intercambiador de calor subenfría al líquido que sale del condensador utilizando vapor procedente del evaporador. Ciclo estándar de un proceso de refrigeración Ciclo del proceso con un intercambiador de calor acoplado El subenfriamiento y el sobrecalentamiento que proporciona un intercambiador de calor se denota en la parte izquierda y derecha de la grafica mostrando una mayor eficiencia en el sistema Depósito separador de vapor Definición Un separador vapor–líquido es un dispositivo que se utiliza en varias aplicaciones industriales para separar una mezcla vapor y líquido. El separador de vapor-líquido también puede ser denominado como evaporador flash (de expansión súbita ), breakpot, depósito de separación, knock-out pot,.Cuando se utiliza para eliminar las gotas de agua suspendidas de las corrientes de aire, a menudo se llama un termistor. Objetivos El separador de vapor en la instalación se considera de vital importancia pues asegura la buena calidad del vapor (título de vapor) en términos de humedad que directamente se refleja en la vida útil de todos los equipos presentes. La correcta elección del separador y su situación en la instalación nos ayudará a mejorar la eficiencia de nuestro sistema: Menor consumo en los equipos de bombeo: si el vapor se presenta con excesiva humedad aumentará el consumo de los compresores además de reducirse su vida útil. Mayor eficiencia térmica: aumentando la calidad del vapor mejoraremos la eficiencia en la transferencia de energía térmica. Mayor ahorro energético: los separadores pueden ir acompañados de un sistema de recuperación del condensado que nos permitirían un ahorro en términos de energía y de agua. Normalmente este condensado se realimenta al depósito de alimentación evitando su desecho y aumentando la temperatura del agua de aporte. Separación mecánica y principios físicos que lo rigen Las separaciones mecánicas son aplicables a mezclas heterogéneas y no a disoluciones homogéneas. Las técnicas están basadas en las diferencias físicas entre las partículas, tales como tamaño, forma o densidad. Son aplicables a la separación de sólidos y gotas líquidas de gases, sólidos de sólidos y sólidos de líquidos. Para nuestro caso estudiaremos las separaciones basadas en el movimiento de partículas a través de fluidos. Muchos métodos de separación mecánica se basan en el movimiento de gotas de líquido a través de un fluido. El fluido puede ser un gas o un líquido, y puede estar en movimiento o en reposo. En algunos casos, el objetivo del proceso es separar las partículas de una corriente de fluido con el fin de eliminar contaminantes del fluido o bien recuperar las partículas. Si una partícula comienza en reposo con respecto al fluido en el que está inmerso y después se mueve a través del fluido por la acción de una fuerza externa, su movimiento puede dividirse en dos etapas. La primera de ellas es un corto período de aceleración durante el cual la velocidad aumenta desde cero hasta la velocidad terminal. La segunda etapa es el período de velocidad terminal. Una partícula determinada sedimenta por acción de la gravedad en un fluido dado con una determinada velocidad máxima. Para aumentar la velocidad de sedimentación, la fuerza de la gravedad que actúa sobre la partícula puede sustituirse por una fuerza centrífuga mucho más intensa. Los separadores centrífugos han sustituido en buena parte a los separadores por gravedad en las operaciones de producción debido a su mayor eficacia con gotas finas y partículas, así como su tamaño mucho menor para una determinada capacidad. Separación de gotas contenidas en gases; ciclones. La mayor parte de los separadores centrífugos para retirar partículas de corriente gaseosas no contienen partes móviles. El dispositivo típico es el separador de ciclón que se representa en la Figura. Consiste en un cilindro vertical con un fondo cónico, una entrada tangencial cerca de la parte superior y una salida para las gotas situada en el fondo del cono. La entrada generalmente es rectangular. La conducción de salida se prolonga dentro del cilindro para evitar que se forme un cortocircuito de aire desde la entrada hasta la salida. El vapor entra cargado de condensado y recorre un camino en espiral alrededor y hacia abajo del cuerpo cilíndrico del ciclón. La fuerza centrífuga desarrollada en el vértice tiende a desplazar radialmente las partículas hacia la pared, de forma que aquellas que alcanzan la pared deslizan hacia abajo dentro del cono y se recogen. El ciclón es esencialmente un dispositivo de sedimentación en el que una intensa fuerza centrífuga, que actúa radialmente, es la que se utiliza en vez de una fuerza gravitacional relativamente débil dirigida verticalmente. La fuerza centrífuga Fc correspondiente: m : Masa de la partícula ( en nuestro caso masa del agua ) utan : Velocidad tangencial r : Radio gc : Constante gravitacional La relación entre la fuerza centrífuga y la fuerza de gravedad es: Para un ciclón de 1 pie de diámetro con una velocidad tangencial de 50 pies/s cerca de la pared, la relación Fc/Fg, que recibe el nombre de factor de separación, es 2500/(0,5 x 32,2) = 155. Un ciclón de gran diámetro tiene un factor de separación mucho menor para la misma velocidad, y velocidades superiores a 50-70 pies/s (15 a 20 m/s) no se pueden utilizar normalmente en la práctica debido a la elevada caída de presión y al aumento de la abrasión. Los ciclones de pequeño diámetro pueden tener factores de separación muy elevados. La menor eficacia de los ciclones más grandes es consecuencia principalmente de la disminución de la fuerza centrífuga. Para una determinada velocidad de flujo de aire y de velocidad de entrada, moderados incrementos en el diámetro del ciclón mejoran la eficacia de separación, debido a que el aumento de superficie compensa sobradamente la disminución de la fuerza centrífuga, y cabe esperar eficacias más altas o más bajas con unidades mayores o menores para la misma velocidad de flujo y la misma velocidad de entrada. La eficacia depende mucho de la velocidad de flujo debido al término de la Ecuación. El ciclón es uno de los pocos dispositivos de separación que opera mejor a toda carga que con carga parcial. A veces se utilizan dos ciclones idénticos en serie para obtener una separación más completa, pero la eficacia de la segunda unidad es menor que la de la primera debido a que la alimentación de la segunda unidad tiene un tamaño de partículas mucho menor. Fundamentos de la sedimentación centrífuga. En la sedimentación centrífuga una partícula de un determinado tamaño se separa del vapor si dispone de suficiente tiempo para que la partícula alcance la pared del recipiente separador. Si se admite que en todo momento la partícula se está moviendo radialmente con su velocidad terminal, se puede calcular el diámetro de la partícula más pequeña que se puede separar. Considérese el volumen de vapor en la centrífuga representado en la Figura. El punto de alimentación está en la parte inferior y el punto de descarga en la superior. Si todo el vapor se mueve hacia arriba a través del recipiente con una velocidad constante y arrastrando consigo partículas. Tal como se muestra en la figura, una determinada partícula comienza a sedimentar en el fondo del recipiente para una cierta posición en el líquido (distancia rA desde el eje de rotación). Su tiempo de sedimentación está limitado por el tiempo de resistencia del líquido en el recipiente. Al final de este tiempo supóngase que la partícula está a una distancia rB del eje de rotación, si 𝑟𝐵 < 𝑟2 la partícula abandona el recipiente con el líquido; si 𝑟𝐵 = 𝑟2 se deposita en la pared del recipiente y se separa del líquido. Si la partícula sedimenta en el intervalo de la ley de Stokes, la velocidad terminal para el radio r, de acuerdo con la Ecuación Clasificación y funcionamiento Según su forma Separadores esféricos: Estos separadores son de forma esférica, y se utilizan en servicios en los que se tienen vapor a altas presiones, en los que se requieren tamaños compactos y cuando los volúmenes de líquidos que se tienen son pequeños. Se utilizan sobre todo en el calderín en donde se integra un sistema de deflectores y filtros para realizar una primera separación. Por las características del calderín es necesario un diseño esférico que resista elevadas presiones y que sea lo más compacto posible Separadores cilíndrico-vertical: Su uso es más frecuente cuando se tienen altas relaciones vapor- líquido, es decir, servicios en los que hay mayor cantidad de vapor que de líquido, se tiene poco espacio horizontal (ejemplo: tecnología costa afuera), se manejan mezclas que contienen sólidos o arenas, debido a la facilidad que ofrecen para su remoción, se esperan grandes variaciones en el flujo de vapor, se necesita una mayor facilidad para controlar el nivel de líquido y se requiere una mayor facilidad para la instalación física de la instrumentación de control, alarmas e interruptores. Separadores cilíndrico-horizontal: Su uso es más frecuente cuando: Se tienen bajas relaciones vapor-líquido, es decir, cuando se tienen servicios en los que hay mayor cantidad de líquido que de vapor. Se tiene poco espacio vertical. Se requiere tener una mayor facilidad para realizar el mantenimiento y supervisión del equipo. Para una cantidad dada de vapor, requieren menor diámetro que un separador vertical. En este tipo de separadores, la separación en la zona de asentamiento es más fácil, ya que las partículas líquidas caen perpendicularmente al flujo de vapor. En los separadores cilíndricos (verticales y horizontales) el fluido entra y choca con el deflector interno causando la separación, a esto se le conoce como separación inicial del condensado y el vapor, la fuerza de la gravedad causa que el líquido se vaya hacia el fondo. La recolección del líquido se realiza a través de la trampa y mediante un purgador de condensado, ambos pueden venir integrado en un diseño compacto del mismo, esta recolección comprende un tiempo de retención que ayude a que vapor y líquido encuentren un equilibrio a una presión. Cuando se diseñan separadores en posición horizontal que tienen grandes longitudes, suele darse el flujo de avance u oleaje en la sección de recolección del líquido. Para evitar la propagación de olas o cambios en la dirección longitudinal debido a la entrada de slugs en los separadores, se colocan placas en sentido perpendicular al flujo, en posición transversal a la unidad, las cuales son beneficiosas en el control de nivel. Según los elementos internos de separación: Tipo Deflector: Un separador deflector consiste en una serie de placas deflectoras, que hacen que el flujo cambie de dirección varias veces a medida que pasa a través del cuerpo separador. Las gotitas de agua suspendidas tienen una mayor masa y una inercia mayor que el vapor, por lo tanto, cuando hay un cambio en la dirección de flujo, el vapor seco fluye alrededor de los deflectores y las gotas de agua se acumulan en los deflectores. Además, como el separador tiene una gran área de sección transversal, hay una reducción resultante en la velocidad del fluido. Esto reduce la energía cinética de las gotas de agua, y la mayoría de ellos se caerá de la suspensión. El condensado se acumula en el fondo del separador, donde se drena a través de un purgador de vapor. Tipo ciclónico: El separador tipo ciclónico utiliza una serie de aletas para generar un flujo ciclónico de alta velocidad. La velocidad del vapor hace que gire alrededor del cuerpo del separador, lanzando el agua suspendida a la pared, donde se drena en una trampa de vapor instalada debajo de la unidad. La caída de presión del vapor a través de este tipo de separador tiende a ser mayor que en los otros tipos porque la velocidad requerida para la operación es mayor. Para velocidades mayores, el rendimiento cae bruscamente ( η = 50%). En algunos casos se suele aumentar el diámetro de la tubería a la entrada del separador para así reducir la velocidad a la entrada del separador. Forma de instalación del separador de vapor Previamente, durante su selección, se debe haber comprobado que el separador es capaz de soportar la presión y temperatura del vapor. Se debe proveer de una válvula de seguridad debidamente dimensionada que prevenga de sobrepresiones. La presencia de condensados es inherente al propio proceso de uso del vapor y se produce cuando el vapor entra en contacto con puntos fríos del sistema, tanto a nivel de tuberías de distribución como en el propio proceso de intercambio de calor en los puntos de utilización. Dicho condensado debe de estar restringido en la red de condensados y es indeseable en la red de vapor. La razón es obvia, el condensado en el circuito de vapor, debido a su naturaleza liquida, tiende a ocupar las partes bajas de las tuberías. Las altas velocidades alcanzadas por el vapor arrastran el condensado produciendo ruido, abrasión, golpes de ariete, etc. Estas razones hacen que sea necesario evitar el condensado en esta zona de la red de distribución. Por todo lo expuesto anteriormente será recomendable instalar separadores de gotas a la salida del generador, pues el golpe de ariete en líneas de distribución ocurre usualmente cuando se suministra el vapor por primera vez, también es recomendable la instalación en todos los lugares de la red de distribución de vapor que sean susceptibles de formación de condensado por pérdida de carga, calor etc., tales como líneas de tramos ascendentes, codo, etc. Así mismo es recomendable la instalación de separadores de gota a la entrada de todos los equipos de intercambio que utilizan contacto directo con el vapor, para evitar el golpe de ariete y para que la transferencia sea mucho más eficiente. Análisis del sistema El uso de un deposito separador de vapor tiene como fin el ahorro de la potencia necesaria en la refrigeración si el vapor saturado que se produce al expandir el líquido refrigerante se separa y se comprime antes de la expansión completa. Punto 1: Se tiene liquido saturado de la región del condensador esta será derivada a la válvula de expansión la cual disminuirá su presión isoentálpicamente Punto 3 Esta será derivada hacia el depósito separador de vapor la cual por efecto de la gravedad se dividirá en el punto 4 y el punto 6 Punto 4 Es la salida del deposito separador de vapor la cual desplazara liquido saturado a altas presiones la cual debe disminuir su presión a través de una válvula de expansión o válvula de reducción la cual deriva hacia la región del evaporador Punto 6 Transporta vapor saturado a altas presiones esta tendrá que pasar a través de una válvula de reducción para poder ser mezclada con la salida del evaporador así ser desplazada por la bomba. Depósito enfriador de vapor Definición Se refiere a un aparato acondicionador separador de vapor, el cual tiene por misión eliminar las partículas condensadas que pueda arrastrar el mismo a su paso por las conducciones, así como las microgotas que se hallan en suspensión en el mismo, con lo cual se consigue un vapor prácticamente seco, mejorando su título; este sistema es similar al de un deposito separador de vapor a diferencia de la entrada adicional Este dispositivo se emplea cuando la caída de presión en el condensador y el evaporador es demasiado alta y tiene que ser adicionado al sistema un segundo compresor así tener un compresor de alta y un compresor de baja presión. El vapor de agua que sale del compresor de baja intentara aumentar su presión a través del depósito enfriador de vapor intentando desplazar la mayor cantidad de vapor saturado hacia la parte del compresor de alta. Este sistema hace que la eficiencia sea mucho mayor ya que el ahorro energético es mucho mayor y evita la carbonización del lubricante en los compresores. Objetivos Los objetivos del dispositivo son los mismos que el del separador buscan aumentar el titulo en la entrada del compresor para evitar la disminución de la vida útil del compresor Aumentar el titulo en la entrada del compresor Ahorro energético Evitar la carbonización de los lubricantes del compresor debido al sobreesfuerzo que genera la diferencia alta entre las presiones del evaporador y el condensador. Aumenta la eficiencia energética debido a que la presión en el evaporador será muy baja asimilará más la energía calorífica. Análisis del sistema Para saber si la caída de presión es demasiada alta se debe utilizar la siguiente formula 𝑃𝐶 ≤8 𝑃𝐸 En caso que la caída de presión sea mayor de 8 se utilizará dos compresores y por consiguiente un depósito enfriador de vapor como se muestra en la figura. El compresor de baja intentara llegar a la presión que se da en el depósito enfriador de vapor para ser desplazado por el compresor de alta llegando a la presión de trabajo del condensador; Si se ve la siguiente figura se dará cuenta que el sistema es mucho mayor comparado con un sistema normal adicionándole además el ahorro energético por parte de los compresores La presión del depósito enfriador de vapor es: 𝑃𝐶 𝑃𝐷𝑒𝑣 = 𝑃𝐷𝑒𝑣 𝑃𝐸 𝑃𝐷𝑒𝑣 2 = 𝑃𝐶 𝑥 𝑃𝐸 𝑃𝐷𝑒𝑣 = √𝑃𝐸 𝑥 𝑃𝐶 Diagrama de presión- entalpia del sistema Se analizará cada uno de los puntos descritos en el diagrama siguiendo como referencia el grafico del sistema de dos compresores. Punto 1 al 2 Egresa vapor saturado a baja presión de la salida del evaporador esta se dirige a la entrada del compresor para su desplazamiento isoentrópico y elevar la temperatura transformándose en vapor sobrecalentado a la presión del depósito enfriador de vapor Punto 2 al 3 Se desplaza el refrigerante por un sistema de tuberías liberado su energía calorífica al medio ambiente transformándose en vapor saturado a alta presión Punto 3 – 4 La mezcla de vapor saturado del compresor de baja y del depósito enfriador de vapor serán desplazados isoentrópicamente por el compresor de alta hasta el punto 4 transformándose en vapor sobrecalentado a alta presión Allí se puede apreciar un ahorro energético ya que el sistema tendría que elevar su presión viajando desde el punto 1 hasta el punto 4” excediendo al compresor y por ende haciendo que el lubricante se carbonice en el paso del tiempo AHORRO ENERGÉTICO Punto 4 al 5 El vapor sobrecalentado a alta presión es desplazado a través de una serie de tuberías disipando su energía calorífica y transformándose en vapor saturado esta intercambiara su energía calorífica en la región del condensador para pasar a ser liquido saturado. Punto 5 al 6 El líquido saturado será desplazado hacia la región del depósito enfriador de vapor sin antes pasar por una válvula de reducción la cual hará que el liquido saturado disminuya su presión isoentálpicamente. Punto 6 al 7; 3 La mezcla que produce el disminuir la presión será dividida en 2; en la parte superior deambularán los vapores saturados contenidos en el depósito y en la parte inferior se encuentra el liquido saturado; este proceso se da por acción de la gravedad. Punto 7 al 8 El liquido saturado pasa por una válvula de reducción la cual disminuye su presión isoentálpicamente hasta la presión del evaporador reduciendo así la cantidad de vapor generado por la caída de presión la cual puede actuar como aislante en la región del evaporador. Punto 8 al 1 El evaporador asimila de manera mas eficiente el calor en la recamara debido a la gradiente de entalpia mucho mayor a que los demás procesos esto incidirá en que aumente el coeficiente de funcionamiento del sistema y dando un mejor rendimiento energético Problemas