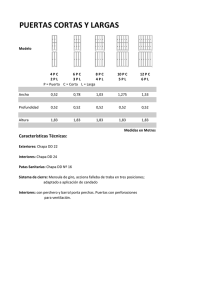

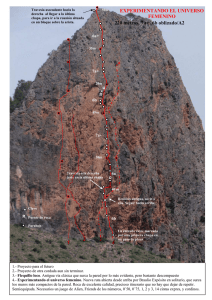

Automatización y mejora de una planta plegadora de chapa Automatización y mejora de una planta plegadora de chapa Alejandro García Franco Xavier Torres Aguilera Escola Politecnica Superior Vilanova i la Geltrú Avda. Víctor Balaguer s/n 08800 Vilanova i la Geltrú se desea realizar automáticamente: RESUMEN Este proyecto tiene como objetivo el estudio de la automatización de una célula de plegado de chapa. No limitándose sólo a los aspectos que componen la instalación, sino que además se estudian las ventajas de la automatización industrial, sus diferentes posibilidades de implantación y los aspectos económicos que implica. También se han tenido en consideración aspectos muy importantes, como son los relacionados con la seguridad. Este proyecto se ha realizado conjuntamente entre un grupo de trabajo formado por ingenieros y técnicos de HITECSA y ABB. Los resultados obtenidos hacen constancia a la implantación real que se produjo en la planta plegadora de chapa que la empresa HITECSA posee en Vilanova i la Geltrú. Figura 1. Dada la magnitud de un proyecto como este, se ha visto necesario acotarlo en contenido y extensión, centrándonos en los siguientes puntos de estudio de determinados aspectos de la automatización industrial: - Estudio de los automatización 1. INTRODUCCIÓN Este proyecto se centra en encontrar la solución al problema que se plantea HITECSA, empresa dedicada a la fabricación de máquinas aire acondicionado industrial, de automatizar un proceso manual de plegado en una célula de chapa. Gracias a la automatización industrial podemos aumentar la producción de esa célula. De esta manera se pueden dar plazos de entrega más cortos, sin cambiar las características del material ni disminuir la calidad del producto final. beneficios de la - Selección de materiales - Disposición de los mecánicos sobre la célula. elementos - Estudio económico - Seguridad En la realización de este proyecto conjunto entre ABB (empresa de automatización) e HITECSA, intervinieron hasta 6 técnicos entre ambas empresas. La distribución de las tareas era en estructura jerárquica y el reparto de funciones entre las diferentes partes del equipo de trabajo también. Toda la En la figura 1 se muestra la representación del plegado de chapa que 1 Automatización y mejora de una planta plegadora de chapa Para realizar la elección mas adecuada del sistema robot que mas se acerca a nuestras necesidades hemos realizado un sondeo del mercado y hemos resumido la información en la tabla 1. información del proyecto era accesible a todo el equipo, ahora bien cada miembro tenía asignada una tarea particular. Los canales de información que se disponían para la comunicación entre los miembros del proyecto era completamente accesible entre ellos lo que implica que la información era pública para todos. 2. ESTADO INICIAL Inicialmente en la factoría de HITECSA se dispone de varias células de plegado de chapa. Esta chapa forma parte de la estructura exterior de las máquinas de aire acondicionado de esta marca. En la nave de plegado de chapa se realizan diferentes piezas, con tres operarios asistiendo a cada plegadora de manera manual. Para llevar a cabo este proceso necesitamos contar hasta con tres operarios por turno para manipular la chapa. Hay que tener en cuenta que la chapa presenta un peso elevado, lo que dificulta su manipulación. Los pasos a realizar en este proceso manual son: Fabricante Modelo de la chapa en FANUC MKR 150 L130 2000iA/125L 1300 1210 3400 125 0,03 RISC Windows XP TPE Roboguide 1024 Sí Sí Opcional Opcional Opcional Tabla 1 Tras analizar diferentes opciones para la implantación final del sistema, se optó por la oferta que nos ofrecía ABB. Nos proporciona el alcance necesario que es de 2500m y con una repetitivilidad muy aceptable. Cabe decir que las opciones expuestas en el proyecta eran técnicamente válidas, y que esta opción fue elegida también por sus ventajas económicas y por la cobertura técnica que ofrece. la - Activar los accionamientos. - Acompañar a la pieza de mientras la maquina la dobla. KUKA Peso (Kg) Alcance máximo 3200 3300 (mm) Carga máxima 125 130 (Kg) Repetitividad 0,01 0,015 (mm) Procesador Pentium Pentium/AMD Sistema Windows Windows XP operativo XP Lenguaje de RAPID KRL programación Programación RobotStudio KUKA Sim Off-line Entradas/Salidas 2048 4096 RS 232 Sí Sí Ethernet Sí Sí DeviceNet Sí Sí Interbus Opcional Opcional Profibus Opcional Opcional - Recogida del material. - Colocación plegadora. ABB IRB 6650125/ 3.2 1700 chapa - Retirar la pieza plegada. 4. ELEMENTOS DEL SISTEMA - Paletizado. En el momento de realizar la instalación de nuestro sistema de automatización tuvimos que escoger los componentes necesarios para su funcionamiento. Observamos que inicialmente sólo teníamos la plegadora y ahora hasta seis elementos más a su alrededor. La distribución de estos dispositivos es la más adecuada para conseguir un tiempo de ciclo más corto en nuestra aplicación. Este proceso es un proceso muy poco ágil que ralentiza la fabricación. También tiene un índice elevado de error, y esto implica la no-calidad final del producto. Por estas razones se decidió implantar un sistema de automatización industrial. 3. COMPARATIVA Los elementos son solo siguientes: 2 Automatización y mejora de una planta plegadora de chapa -Zona entrada material Entrada de Material e introducción de datos -Mesa de centrado -Detector doble espesor -Volteador Cogida Chapa -Zona salida material 4.1. Pre-Instalaciones El robot precisa de dos alimentaciones distintas. Para sujetar las piezas de chapa necesitamos alimentación neumática y también precisamos de una alimentación eléctrica trifásica. Los elementos son los siguientes: No Si NEUMATICA Mesa Centrado -Compresor, hasta 8ATM de presión. -Acumulador, compresor. incorporado con Posición de dejada Doble Chapa el Doblado Volteo -Válvulas de servicio: filtros de carbón activado, perfectos para nuestras condiciones de humedad y de impurezas en el aire. Y válvula reguladora para tener una presión constante de 6 bars en toda la instalación. Dejada Chapa No ELECTRICA Fin Producción -Interruptor térmico tetrapolar de 63A junto con un diferencial de 0,300mA y 63A -Térmico tetrapolar de 40 A. Precisamos un térmico de 40 A ya que el consumo nominal que nos indica el fabricante es de 34 A. -Térmico bipolar de 20 A. Para el compresor de aire, el consumo monofásico nominal del compresor que nos indica el fabricante es de 9 A y con un enchufe adicional para algún periférico adicional Si Salida Material Figura 2 En nuestra aplicación hemos desarrollado un programa RAPID formado por un programa principal, rutinas y sub-rutinas. En el programa principal es donde controlamos la lógica de la aplicación de plegado de chapa, es decir, decidimos que es lo que el robot ha de hacer en cada momento mediante las entradas y salidas lógicas. Es desde este programa donde llamamos a las rutinas de plegado de chapa. Cada una de estas rutinas incluye las instrucciones, trayectorias y puntos que ha de seguir el robot para poder realizar el plegado de chapa. En estas rutinas el lenguaje de 5. Programación Los robots ABB utilizan un lenguaje de programación llamado RAPID. Este un leguaje textual de alto nivel desarrollado por la empresa ABB. 3 Automatización y mejora de una planta plegadora de chapa ABB incorpora instrucciones adecuadas para realizar los movimientos más usuales para el plegado de chapa, como puede ser acompañar a la chapa mientras la plegadora realiza su trabajo. PERIODO DE RETORNO Concepto Cantidad Inversión inicial 92.554,08 € Tipos de interés anual 4,00% Esta estructura de programación nos facilita futuros trabajos de ampliación de la célula, ya que si necesitáramos realizar otros doblados de chapa simplemente se debería realizar una nueva rutina y activarla cuando fuese necesario. Ahorro anual Ahorro mensual 141.120,00 € 11.760,00 € Periodo de retorno 9 meses Tabla I Podemos ver que en nuestro caso para que el sistema de automatización haya amortizado la inversión inicial y empiece a dar beneficios a la empresa simplemente necesitamos 9 meses. En la figura 2 se muestra de manera gráfica la representación de la estructura de la programación 6. AMORTIZACIÓN El objetivo principal de todos los sistemas de automatización es el de aumentar la producción considerablemente para poder amortizar rápidamente la inversión inicial y producir beneficios lo antes posible. Otro factor a tener en cuenta cuando estudiamos las amortizaciones del sistema se ha de tener en cuenta el ahorro que la empresa tiene en mano de obra. En nuestro caso, para el plegado manual de la chapa se necesitaban, en algunos momentos, hasta tres operarios para poder realizarlo de manera correcta. Si tenemos en cuenta que la factoría de chapa funciona 24 horas al día, eso implica 3 turnos con 3 operarios por turno, un total de 9. Después de implementar el sistema de automatización podemos prescindir de 6 de estos operarios. Simplemente un operario correctamente formado es capaz de manipular el robot y de realizar mas piezas cometiendo menos errores. La siguiente tabla muestra de manera esquemática el cálculo del periodo de retorno de la inversión inicial. 7. IMPLEMENTACIÓN Actualmente el proyecto se ha finalizado con éxito. La célula de plegado de chapa esta totalmente operativa. En el momento de implantar todo el sistema de automatización industrial en la célula de chapa se produjeron problemas que impedían el avance natural del proyecto, como por ejemplo: - Alimentación eléctrica robot y del armario de control La instalación inicial en la célula de plegado de chapa no tenía cobertura para alimentar al robot, con lo cual el proyecto inicial tuvo que prever la instalación de un nuevo cuadro eléctrico. - Alimentación neumática de la herramienta de manipulación. Se instaló un sistema neumático formado principalmente por un compresor de aire y canalizaciones hasta el robot, ya que la instalación neumática que presentaba inicialmente la prensa, no cubría las necesidades que precisa la garra para sujetar las piezas a doblar. - 4 Vallado de seguridad Automatización y mejora de una planta plegadora de chapa programación y la puesta en marcha. Actualmente el sistema ya esta produciendo y recuperando pieza a pieza la inversión inicial. El sistema de vallado de seguridad nos llevo problemas de logística. El proveedor de este producto tuvo un retraso de dos semanas en la fecha de entrega prevista. 9. BIBLIOGRAFIA 8. CONCLUSIONES - HITECSA Pagina Web de HITECSA. Empresa dedicada al aire acondicionado industrial. [http://www.hitecsa.com/, 10 de octubre 2007] La herramienta de automatización industrial que nos presenta ABB es muy útil para abortar el problema de automatización industrial. Es una solución que precisa de una inversión inicial elevada pero que gracias a su aumento considerable de la producción hace que la amortización sea en poco tiempo, y que por consiguiente los beneficios se generen en menos de 1 año tras la implantación. Además la solución adoptada nos da una agilidad mayor en un proceso crítico de la fabricación de máquinas de aire acondicionado, de esta manera se pueden dar plazos de entrega mas cortos sin renunciar a la calidad del producto final. - BYSTRONIC proveedor de maquinaria industrial para el procesamiento de chapa. [http://www.bystronic.es/, 12 de octubre 2007] - ABB. Pagina Web de Asea Brown Boveri. Empresa especializada en tecnología, sistemas eléctricos y automatización. [http://www.abb.es/, 15 de octubre 2007] - CATOR. Empresa de servicios medioambientales. Pagina Web de la empresa catalana de tratamiento de residuos. [http://www.cator-sa.com/, 20 de octubre 2007] En el plano personal la realización de este proyecto nos ha proporcionado nuevos conocimientos sobre esta tecnología puntera en el sector de la industria. Hemos tenido la oportunidad de trabajar con elementos tecnológicos novedosos y poder aplicar los conocimientos que hemos adquirido durante la carrera. Hemos tenido la oportunidad de aprender y de encontrarnos con situaciones reales, sometidos a presión y obligados a tomar decisiones, para evitar que el proyecto se retrase y que no se cumplan los objetivos en el plazo predeterminado. Esta es una de las maneras que tenemos para abrir nuestros conocimientos y no sólo centrarnos en temas técnicos. Desde una estructura de jerarquía de gestión de proyectos, delegando mucho las responsabilidades, hemos podido obtener una visión más organizativa de los proyectos técnicos. Finalmente la instalación esta acabada, también la - KUKA ROBOTICS. Pagina Web de KUKA fabricante de robots de 6 ejes [http://www.kuka.com/, 25 de octubre de 2007] - FANUC ROBOTICS. Pagina Web de FANUC fabricante de robots de 6 ejes [http://www.fanucrobotics.com/, 25 de octubre de 2007] 5