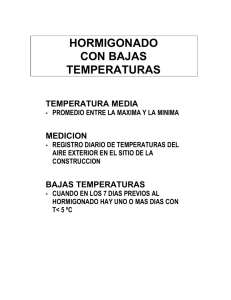

Capítulo 14 Colado en Clima Frío El concreto se puede colocar (colar) de manera segura, sin daños debidos a la congelación, durante los meses de invierno, en climas fríos, si se toman ciertas precauciones. El ACI comité 306 define clima frío como el periodo en que durante más de 3 días sucesivos el promedio de la temperatura del aire sea menor de 4°C (40°F) y permanece bajo 10°C (50°F) durante más de la mitad de cualquier periodo de 24 horas. Bajo estas circunstancias, todos los materiales y equipos necesarios para la protección y el curado adecuados deben estar disponibles y listos para el uso antes del inicio de la colocación (colado) del concreto. Se pueden recobrar las prácticas normales de colocación cuando la temperatura ambiente sea mayor que 10°C (50°F) por más de medio día. Durante el clima frío, la mezcla de concreto y su temperatura se deben adaptar a los procedimientos constructivos y a las condiciones del clima. Se deben hacer preparativos para proteger el concreto. Los recintos, rompevientos, calentadores (calefactores) portátiles, cimbras (encofrados) aisladas y mantas deben estar listos para mantener la temperatura del concreto (Fig. 14-1). Las cimbras (encofrado), el acero de refuerzo y los accesorios que se vayan a insertar deben estar libres de nieve e hielo en el momento que se coloque el concreto. Deben estar disponibles termómetros e instalaciones de almacenamiento de cilindros de prueba para verificar si estas precauciones son adecuadas. EFECTO DE LA CONGELACIÓN DEL CONCRETO FRESCO El concreto desarrolla muy poca resistencia a bajas temperaturas. Por lo tanto, el concreto fresco se debe proteger contra los efectos perjudiciales de la congelación (Fig. 14-2) hasta que su grado de saturación se haya reducido suficientemente por el proceso de hidratación. El momento en que se logra esta reducción corresponde aproximadamente al tiempo necesario para que el concreto desarrolle una resistencia de 35 kg/cm2 o 3.5 MPa (500 lb/pulg2) (Powers 1962). Esto ocurre durante las primeras 24 horas después del colado, bajo temperaturas normales y relaciones agua-cemento menores que 0.60. Reducciones significativas de la resistencia última, hasta cerca de 50%, pueden ocurrir si el concreto se congela pocas horas después del colado o antes que se desarrolle una resistencia de 35 kg/cm2 o 3.5 MPa (500 lb/ pulg2) (McNeese 1952). El concreto que se va a exponer a productos descongelantes debe desarrollar una resistencia de 290 kg/cm2 o 28 MPa (4,000 lb/ pulg2) antes de los ciclos repetidos de congelación y deshielo (Klieger 1957). Fig. 14-1. El clima frío no es un obstáculo para la construcción en concreto, cuando se hacen las preparaciones adecuadas para construir protecciones y equipos aisladores. (IMG12272, IMG12271) 285 Diseño y Control de Mezclas de Concreto ◆ EB201 Se puede restaurar la resistencia del concreto que se haya congelado a edad temprana sólo una vez, aproximándose a la resistencia normal, a través del curado adecuado posterior. Sin embargo, este concreto no va a ser tan resistente a las intemperies, ni va a ser tan estanco como un concreto que no se haya congelado. El periodo crítico, después del cual el concreto no se daña seriamente por uno o dos ciclos de congelación, depende de los ingredientes del concreto y de las condiciones de mezclado, colocación, curado y posterior secado. Por ejemplo, el concreto con aire incluido (incorporado) es menos susceptible a los daños causados por la congelación a edades tempranas que el concreto sin aire incluido. Para más información, consulte el capítulo 8 “Concreto con Aire Incluido”. Fig. 14-2. Vista en primer plano de las impresiones del hielo en la pasta congelada de concreto fresco. Las formaciones de cristal de hielo ocurren a medida que el concreto no endurecido se congela. Sin embargo, esto no ocurre en el concreto adecuadamente endurecido. La rotura de la pasta por congelación puede reducir el desarrollo de la resistencia y aumentar la porosidad. (IMG12273) Porcentaje del fraguado final a 23OC (73OF) 200 32 Temperatura de colocación, OF 52 72 DESARROLLO DE RESISTENCIA A BAJAS TEMPERATURAS La temperatura afecta la velocidad de hidratación del cemento – bajas temperaturas retardan la hidratación y, consecuentemente, retardan el endurecimiento y el desarrollo de la resistencia del concreto. Si el concreto se congela y se mantiene congelado a una temperatura mayor que -10°C (14°F), va a desarrollar resistencia lentamente. Abajo de esta temperatura, la hidratación del cemento y el desarrollo de la resistencia se paralizan. Las figuras 14-3 y 14-4 muestran el efecto de las bajas temperaturas sobre el tiempo de fraguado y sobre el revenimiento (asentamiento), respectivamente. Las figuras 14-5 y 14-6 enseñan la resistencia a compresión a lo largo del tiempo, con relación a la temperatura de colado y curado. Observe que en la figura 14-6 los concretos colados y curados a 4°C (40°F) y a 13°C (55°F) presentaron resistencias más bajas en la primera semana, pero después de 28 92 150 100 Proporciones de la mezcla mantenidas constantes Cemento A 0 Porcentaje del fraguado final a 23OC (73OF) 200 0 32 Cemento B 10 20 30 Temperatura de colocación, OC Temperatura de colocación, OF 52 72 40 Porcentaje en relación al revenimiento a 23oC (73oF) 50 92 150 100 Proporciones de la mezcla mantenidas constantes 50 Cemento A 0 0 10 20 30 Temperatura de colocación, OC Cemento B 40 32 250 Temperatura de colocación, oF 52 72 92 200 150 100 Proporciones de la mezcla mantenidas constantes 50 Cemento A 0 0 10 20 30 Temperatura de colocación, oC Cemento B 40 Fig. 14-4. Características del revenimiento en función de la temperatura de colocación (Burg 1996). Fig. 14-3. Características de inicio de fraguado (superior) y final de fraguado (inferior) en función de la temperatura de colocación. (Burg 1996). 286 Capítulo 14 ◆ Colado en Clima Frío % o 3 (7 4 HR 23 C F) 50% 3 2 100 oC -4 0 1 3 o F) (25 HR 0% 10 1 7 28 Edad del ensayo, días 90 Resistencia a compresión, 1000 lb/pulg (7 3o F) 23 o C 200 6 5 o HR 300 días, cuando los especimenes (probetas) se curaron a 23°C (73°F), sus resistencias crecieron más rápidamente que el concreto colado y curado a 23°C (73°F) y con un año sus resistencias se presentaron un poco mayores. Se pueden lograr altas resistencias iniciales con el uso de cemento de alta resistencia inicial, como se puede observar en la figura 14-7. Las principales ventajas se presentan en los primeros 7 días. A una temperatura de curado de 4°C (40°F), las ventajas del cemento de alta resistencia inicial son más marcadas y persisten por más tiempo que en altas temperaturas. 2 50 10 0% Resistencia a compresión, kg/cm2 400 HR CALOR DE HIDRATACIÓN El concreto genera calor durante su endurecimiento como consecuencia del proceso químico a través del cual el cemento reacciona con el agua para formar una pasta endurecida y estable. El calor generado se llama calor de hidratación y su cantidad y tasa de liberación varían con el tipo de cemento. Además de esto, las dimensiones del elemento de concreto, la temperatura ambiente, la temperatura inicial del concreto, la relación agua-cemento, los aditivos y la composición, finura y cantidad del material cementante también afectan el calor de hidratación. El calor de hidratación es muy útil durante el clima frío, pues contribuye para que se logre una temperatura adecuada de curado, generalmente sin que sean necesarias otras fuentes temporarias de calor, principalmente en elementos de concreto masivo. El concreto se debe entregar en una temperatura adecuada y se debe tener en cuenta la temperatura de las cimbras (encofrados), acero de refuerzo, terreno u otro concreto sobre el cual se colará el concreto. No se debe colar el concreto sobre un concreto o terreno congelados. 0 365 Fig. 14-5. Efecto de la temperatura sobre el desarrollo de la resistencia del concreto. El concreto de la curva inferior se colocó a 4°C (40°F) y se almacenó inmediatamente en un cuarto de curado a -4°C (25°F). Ambos concretos recibieron el curado húmedo con 100% de humedad relativa por 28 días, seguidos de curado con humedad relativa de 50%. 140 Datos de la mezcla: Relación agua-cemento = 0.43 Contenido de aire: 4 a 5% Cemento: ASTM Tipo I, 310 kg/m3 (517 lb/yd3) Resistencia a compresión, porcentaje en relación al concreto curado por 28 días a 23oC 120 (40 o F) 100 40 1 3 Datos de la mezcla: Relación agua-cemento = 0.43, cemento tipo I ASTM = 0.45, cemento tipo III ASTM Contenido de aire: 4 a 5% Contenido de cemento 310 kg/m3 (517 lb/yd3) 4 oC Curado: Las temperaturas que se enseñan son las temperaturas para la colocación y el curado húmedo de los especímenes en los primeros 28 días. Después de esto, todos se sometieron al curado húmedo a 23oC (73oF). 20 0 Resistencia a compresión, kg/cm2 23 o C (7 3o F) 60 500 13 o C( 55 o F) 80 7 28 Edad del ensayo, días 90 365 Fig. 14-6. Efecto de las bajas temperaturas sobre la resistencia a compresión en varias edades. Observe que en esta mezcla producida con el cemento tipo I ASTM, la mejor temperatura para la resistencia a largo tiempo (1 año) fue 13°C (55°F) (Klieger 1958). 400 7 6 5 300 4 3 200 Tipo III, mezclado y curado a 23OC (73OF) Tipo I, mezclado y curado a 23OC (73OF) Tipo III, mezclado y curado a 4OC (40OF) Tipo I, mezclado y curado a 4OC (40OF) 100 0 1 3 7 Edad del ensayo, días 2 1 Resistencia a compresión, 1000 lb/pulg2 Relación agua-cemento = 0.43 Contenido de aire: 4 a 5% Cemento: ASTM Tipo I, 310 kg/m3 (517 lb/yd3) 28 Fig. 14-7. Comparación entre las resistencias tempranas de mezclas de concreto con los cementos I y III ASTM curados a 4°C (40°F) y a 23°C (73°F) (Klieger 1958). 287 Diseño y Control de Mezclas de Concreto ◆ EB201 3. Aceleradores químicos La figura 14-8 muestra la instalación de una lona sobre un pedestal (base de fundación) de concreto después de la colocación del concreto. Normalmente son necesarias lonas y mantas aisladoras para retener el calor de hidratación de manera más eficiente y conservar el concreto lo más caliente posible. Las lecturas de la temperatura del concreto con el termómetro indicarán si la cubierta es adecuada o no. El calor liberado durante la hidratación va a compensar, hasta un grado considerable, la pérdida de calor durante el colado, acabado y operaciones de curado temprano. A medida que la liberación de calor de hidratación disminuye, la necesidad de cubierta para el concreto se vuelve más importante. Se pueden emplear pequeñas cantidades de aceleradores, tales como cloruro de calcio (con una dosis máxima de 2% por masa de cemento portland), para acelerar el fraguado y el desarrollo de la resistencia temprana del concreto en clima frío. No se deben usar los aceleradores que contienen cloruro donde exista un potencial para la corrosión, tal como en elementos de concreto que contienen acero de refuerzo o donde se vayan a usar insertos de aluminio o acero galvanizado. No se recomiendan los cloruros para concretos expuestos a suelos o aguas que contengan sulfatos o para concretos susceptibles a la reacción álcali-agregado. No se deben emplear los aceleradores como sustitutos del curado adecuado o de la protección en contra de la congelación. Los aditivos aceleradores, especialmente diseñados, permiten que se coloque el concreto a temperaturas menores que -7°C (20°F). El objetivo de estos aditivos es reducir el tiempo de fraguado inicial y final, pero no acelerarán, necesariamente, el desarrollo de resistencia. La cubierta del concreto para mantener la humedad afuera y para retener el calor de hidratación aún es necesaria. Además, nunca se deben utilizar las soluciones anticongelantes tradicionales, tales como los usados en automóviles. La cantidad de estos materiales necesaria para bajar apreciablemente el punto de congelación es tan grande que la resistencia y otras propiedades pueden ser seriamente afectadas. Como el objetivo del uso de mezclas especiales durante la colocación de concreto en clima frío, es la reducción del tiempo de fraguado, una relación aguacemento baja y un bajo revenimiento (asentamiento) son particularmente deseables, especialmente en superficies planas, pues las mezclas de concreto con revenimiento alto normalmente tienen un fraguado más lento. Además, se minimiza la evaporación, permitiendo que el acabado se realice mucho más rápidamente (Fig. 14-9). MEZCLAS ESPECIALES DE CONCRETO En la construcción durante el invierno, es deseable obtener alta resistencia en edades tempranas para reducir el periodo de tiempo durante el cual se requiere una protección temporaria. El costo adicional del concreto de alta resistencia normalmente se compensa por la posibilidad de reutilización de las cimbras (encofrados) y puntales más rápidamente, ahorro con la disminución del tiempo de calefacción temporal, fraguado más rápido que permite que se empiece el acabado más temprano y pronto uso de la estructura. El concreto de alta resistencia inicial se puede obtener con el uso de uno o la combinación de varios de los siguientes puntos: 1. Cemento de alta resistencia inicial 2. Cemento portland adicional (60 a 120 kg/m3 o 100 a 200 lb/yd3) Fig. 14-9. El acabado de esta superficie del concreto se puede realizar con el uso de rompeviento, hay calor suficiente bajo la losa y el concreto tiene bajo revenimiento. (IMG12278) Fig. 14-8. El concreto está siendo cubierto con yute para retener el calor de hidratación. (IMG15125) 288 Capítulo 14 ◆ Colado en Clima Frío Porcentaje de la resistencia en relación a los 7 días 400 Curado normalmente (nunca se congeló) 300 Congelación seca 200 Congelación húmeda 100 0 Fig. 14-11. Ejemplo de un piso de concreto que se saturó con lluvia, nieve o agua y después se congeló, mostrando la necesidad de la incorporación de aire. (IMG12353) 0 10 20 30 40 50 Número de ciclos de congelación-deshielo lluvia, nieve o agua de otras fuentes que puedan saturar el concreto y donde no haya posibilidad de congelación. La probabilidad que el agua sature un piso de concreto es muy alta. La figura 14-11 presenta las condiciones, durante el invierno, del último piso de un edificio de apartamentos. La nieve cayó sobre la cubierta superior. Cuando se usaron los calefactores debajo de la cubierta para calentarla, la nieve se derritió y el agua se escurrió, a través de las aberturas en el piso, hacia un nivel que no estaba siendo calentado. El concreto saturado de agua se congeló, causando pérdida de resistencia, principalmente en la superficie de la losa. Esto también pudo resultar en mayor deflexión de la losa y una superficie menos resistente al desgaste. 60 Fig. 14-10. Efecto de la congelación-deshielo sobre la resistencia del concreto que no contiene aire incluido (curado por 7 días antes de la primera congelación) (Powers 1956). CONCRETO CON AIRE INCLUIDO El aire incluido (incorporado) es particularmente deseable en cualquier concreto colado durante climas fríos. Los concretos sin aire incluido pueden sufrir pérdida de resistencia y daños internos y de superficie, como resultado de la congelación-deshielo (Fig. 14-10). El aire incluido proporciona la capacidad de absorber tensiones debidas a la formación del hielo en el concreto. Consulte el capítulo 8 “Concreto con Aire Incluido”. La incorporación de aire se debe usar siempre en construcciones durante los meses de congelación, con excepción al concreto producido bajo tejado, donde no haya TEMPERATURA DEL CONCRETO Temperatura del Concreto al Mezclarse La temperatura del concreto durante el mezclado no debe ser menor que las líneas 1, 2 o 3 de la Tabla 14-1, para los respectivos espesores de sección. Observe que se recomiendan temperaturas de concreto más bajas para el Tabla 14-1. Temperatura Recomendada de Concreto para la Construcción en Clima Frío – Concreto con Aire Incluido* Línea Condición 1 2 3 Temperatura mínima del concreto fresco cuando es mezclado durante el clima indicado Mayor que -1°C (30°F) -18°C a -1°C (0°F a 30°F) Menor que -18°C (0°F) 4 Temperatura mínima del concreto al colocarlo y para mantenerlo** Espesor de la sección, mm (pulg.) Menos que 300 a 900 900 a 1800 300 (12) (12 a 36) (36 a 72) Más de 1800 (72) 16°C (60°F) 18°C (65°F) 21°C (70°F) 13°C (55°F) 16°C (60°F) 18°C (65°F) 10°C (50°F) 13°C (55°F) 16°C (60°F) 7°C (45°F) 10°C (50°F) 13°C (55°F) 13°C (55°F) 10°C (50°F) 7°C (45°F) 5°C (40°F) * Adaptado de la Tabla 3.1 del ACI 306R-88. ** Las temperaturas de colado listadas se usan en concreto de peso normal. Se pueden usar temperaturas más bajas para el concreto ligero si se justifican mediante ensayos. Para la duración recomendada de la temperatura de la línea 4, consulte la Tabla 14-3. 289 ◆ EB201 concreto masivo porque el calor generado durante la hidratación se disipa más lentamente en secciones más gruesas. También observe que, en temperaturas ambientes más bajas, se pierde más calor del concreto durante el transporte y la colocación y, por lo tanto, las temperaturas de mezclado recomendadas son más altas en climas fríos. Hay poca ventaja en usar el concreto fresco a una temperatura mucho mayor que 21°C (70°F). Las temperaturas más elevadas del concreto no garantizan una protección contra la congelación proporcionalmente más larga porque la tasa de pérdida de calor es mayor. Además, las temperaturas altas del concreto no son deseables, pues aumentan la contracción (retracción) térmica después del endurecimiento, requieren más agua de mezcla para el mismo revenimiento (asentamiento) y contribuyen para una posible fisuración por contracción plástica (causada por pérdida rápida de humedad a través de evaporación). Por lo tanto, la temperatura del concreto durante su colocación no debe superar más que 5°C (10°F) las temperaturas mínimas recomendadas en la Tabla 14-1. pero promueve variaciones de la humedad del agregado, resultando en un control irregular del agua de mezcla. En pequeñas obras, los agregados se pueden calentar almacenándolos sobre tuberías de acero para alcantarillas, en las cuales se prende fuego. Se debe tener cuidado para no abrasar el agregado. Temperatura del Agua de Mezcla. De todos los ingredientes usados para la producción del concreto, el agua es el que más fácilmente se calienta. La masa de los agregados y cemento en el concreto es mucho mayor que la masa del agua, sin embargo, el agua puede almacenar cinco veces más calor que el cemento y el agregado con la misma masa. Para el cemento y los agregados, el calor específico promedio (o sea, unidades de calor necesarias para aumentar la temperatura en 1°C (1°F) por kg (lb) de material) se puede asumir como 0.925 kJ (0.22 Btu), siendo que el del agua es 4.187 kJ (1.0 Btu). La figura 14-12 enseña el efecto de la temperatura de los materiales sobre la temperatura del concreto fresco. El gráfico se basa en la ecuación: Temperatura del Agregado. La temperatura de los agregados varía con el clima y el tipo de almacenamiento. Los agregados normalmente contienen terrones congelados e hielo cuando la temperatura está por debajo de la congelación. Los agregados congelados deben ser descongelados para evitar bolsones de agregados después de dosificar, mezclar y colocar el concreto. Si el derretimiento ocurre en la mezcladora, se deben evitar contenidos de agua excesivamente altos y el efecto conjunto del enfriamiento debidos al derretimiento del hielo. Cuando las temperaturas son mayores que la de congelación, raramente se hace necesario el calentamiento de los agregados y la temperatura deseada del concreto se puede obtener con el calentamiento del agua de mezcla. Cuando las temperaturas son menores que la de congelación, además del calentamiento del agua, normalmente sólo los agregados finos se necesitan calentar para producir un concreto con las temperaturas requeridas, siempre que el agregado grueso esté libre de terrones congelados. Los tres métodos más comunes de calentamiento de agregados son: (1) almacenamiento en cubos o tolva de pesaje, calentados por espirales de vapor o vapor directo; (2) almacenamiento en silos calentados por aire caliente o espiral de vapor y (3) amontonamiento de agregados en pilas sobre losas o tuberías calentadas. A pesar que la calefacción del agregado almacenado en cubos o tolvas es el método más comúnmente usado, el volumen de agregado que se puede calentar normalmente es limitado y rápidamente consumido durante la producción del concreto. La circulación de vapor a través de tuberías sobre las cuales los agregados están amontonados es un método recomendado para el calentamiento de los agregados. Las pilas se pueden cubrir con lonas para retener y distribuir el calor y prevenir la formación de hielo. El vapor vivo se puede inyectar directamente en la pila de agregados, preferiblemente a presiones de 500 a 900 kPa (75 a 125 lb/pulg2), T= 0.22(Ta Ma + Tc Mc ) + Tw Mw + Twa Mwa 0.22( Ma + Mc ) + Mw + Mwa Donde T = temperatura del concreto fresco en °C (°F) Promedio ponderado de la temperatura de los agregados y del cemento, oF 40 50 60 70 Datos de la mezcla: Agregado = 1360 kg (3000 lb) Humedad del agregado = 27 kg (60 lb) Agua de mezcla adicionada = 108 kg (240 lb) Cemento Portland = 256 kg (564 lb) Temperatura del agua de mezcla, oC 78 70 Temperatura del concreto 24oC (75oF) 62 54 180 160 140 20oC (68oF) 120 16oC (61oF) 46 12oC (54oF) 38 Temperatura del agua de mezcla, oF Diseño y Control de Mezclas de Concreto 100 8oC (46oF) 30 0 4 8 12 16 20 Promedio ponderado de la temperatura de los agregados y del cemento, oC 80 24 Fig. 14-12. Temperatura necesaria del agua de mezcla para producir un concreto calentado con la temperatura requerida. Las temperaturas se basan en la mezcla presentada pero son razonablemente precisas para otras mezclas típicas. 290 Capítulo 14 ◆ Colado en Clima Frío Ta , Tc , Tw y Twa = temperatura en °C (°F) de los agregados, cemento, agua de mezcla y humedad libre en los agregados, respectivamente. Generalmente Ta = Twa. Ma , Mc , Mw y Mwa = masa en kg (lb) de los agregados, cemento, agua de mezcla y humedad libre en los agregados, respectivamente. Si el promedio ponderado de la temperatura de los agregados y cemento es mayor que 0°C (32°F), se puede seleccionar, de la figura 14-12, la temperatura adecuada para el agua de mezcla, para la obtención de la temperatura requerida del concreto. El rango de las temperaturas del concreto en el gráfico corresponde a los valores recomendados de las líneas 1, 2 y 3 de la Tabla 14-1. Para evitar la posibilidad del fraguado rápido o relámpago del concreto, cuando el agua o los agregados se calientan a una temperatura mayor que 38°C (100°F),debe combinárselos con agua antes de la adición del cemento. Si se sigue esta secuencia de carga en el mezclado, se pueden usar temperaturas de agua hasta el punto de ebullición, siempre que los agregados estén suficientemente fríos para reducir la temperatura final de la mezcla para menos de 38°C (100°F). Se deben evitar las fluctuaciones en la temperatura del agua de una bachada a la otra. La temperatura del agua de mezcla se puede ajustar con la mezcla de agua caliente y agua fría. Tabla 14-2. Caídas Máximas de Temperatura Permitidas Durante las Primeras 24 Horas después del Fin del Periodo de Protección* Tamaño de la sección, dimensión mínima, mm (pulg.) Menos que 300 a 900 900 a 1800 Más de 300 (12) (12 a 36) (36 a 72) 1800 (72) 28°C (50°F) 22°C (40°F) 17°C (30°F) 11°C (20°F) * Adaptado de la Tabla 5.5 del ACI 306R-88. ENSAYOS DE CONTROL Los termómetros son necesarios para la verificación de la temperatura del concreto en la entrega, colado y manutención. Un termómetro de bolsillo barato se presenta en la figura 14-13. Después que el concreto se haya endurecido, las temperaturas se pueden verificar con termómetros de superficie especiales o con un termómetro común que se mantiene cubierto con cubierta aislante. Una manera sencilla de verificar la temperatura bajo la superficie del concreto se presenta en la figura 14-14. En vez de llenarse con un fluido el vacío presentado en la figura 14-14, se lo puede llenar con un material aislante, excepción del área cerca del bulbo. Los cilindros para ensayo de concreto se deben mantener a una temperatura entre 16°C (60°F) y 27°C (80°F) en la obra por 48 horas, hasta que sean llevados para el laboratorio para el curado (ASTM C 31, AASHTO T 23, IRAM 1524, Nch1017, NMX C 160, NTP 339.033). En mezclas de concreto con resistencia igual o mayor que 410 kg/cm2 o 40 MPa (6,000 lb/pulg2), la temperatura inicial de curado debe estar entre 20°C y 26°C (68°F y 78°F). Durante este periodo, los cilindros se deben mantener en una caja de curado y se deben cubrir con una bolsa plástica impermeable o con una chapa no absorbente y no reactiva. La temperatura en la caja debe ser controlada con precisión Temperatura del Concreto al Colarse y Mantenerse Después del mezclado, siempre hay alguna pérdida de temperatura mientras el camión se está dirigiendo para la obra o está esperando para descargarse. Se debería colar el concreto en las cimbras (encofrados) antes que su temperatura bajara para la temperatura de la línea 4 de la Tabla 14-1. Aquella temperatura se debería mantener durante todo el periodo de protección presentado en el capítulo 12 “Periodo y Temperatura de Curado”. Enfriamiento Después del Periodo de Protección El ACI comité 306 requiere que la fuente de calor y la cubierta de protección se remuevan lentamente cerca del fin del periodo de curado, para evitar el agrietamiento del concreto, resultante de cambios repentinos de la temperatura. La caída máxima permitida de la temperatura, durante las primeras 24 horas después del fin de la protección, se presenta en la Tabla 14-2. La caída de temperatura se aplica a la temperatura de la superficie. Observe que las tasas de enfriamiento para la superficie del concreto masivo (secciones de gran espesor) son menores que elementos delgados. Fig. 14-13. Termómetro del bolsillo bimetálico con sensor metálico apropiado para verificar la temperatura del concreto fresco. (IMG12352) 291 Diseño y Control de Mezclas de Concreto ◆ EB201 Termómetro Superficie del concreto Además de los cilindros curados en laboratorio, en el clima frío, es útil curar algunos cilindros en las condiciones de campo. Algunas veces es difícil encontrarse el lugar adecuado para el curado en la obra. Las diferencias de la relación área-volumen entre los cilindros y la estructura, en conjunto con diferencias en la masa, dificultan las correlaciones entre las resistencias de los cilindros curados en el campo y de la estructura. Un lugar preferible es en una caja en la losa de piso o muro, cubierta con aislamiento térmico. Cuando se los coloca sobre un borde de la cimbra (encofrado), poco debajo de un piso suspendido calentado, las posibles temperaturas elevadas no duplicarán el promedio de temperatura en la losa, ni la temperatura más baja en la parte superior de la losa. Los cilindros curados en condiciones de campo son más indicativos de la resistencia real del concreto que los cilindros curados en laboratorio. Se debe tener un cuidado especial para proteger los cilindros contra el congelamiento, pues su pequeña masa puede generar calor insuficiente para su protección. Los cilindros desmoldados después de 24 horas se deben envolver ajustadamente en bolsas de plástico o el curado en laboratorio debe empezar inmediatamente. Cuando se recogen los cilindros para su entrega en el laboratorio, se los deben mantener a una temperatura de 16°C (60°F) a 27°C (80°F) hasta que sean colocados en la sala de curado en el laboratorio. Los cilindros colados en el lugar (ASTM C 873, Nch 1171, NMX C 236) y los métodos de ensayos no destructivos discutidos en el Capítulo 16, bien como las técnicas de madurez, discutidas más adelantes en este capítulo, son útiles para el control de la resistencia del concreto en la estructura. Envoltorio obturador Agua o alcohol Agujero perforado o preformado Fig. 14-14. Esbozo para la medición de las temperaturas del concreto, bajo la superficie, con un termómetro de vidrio. por un termostato (Fig.14-15). Cuando los cilindros se almacenan externamente, en cajas de curado aisladas, es menos probable que se muevan por la vibración, que si dejados en el piso del remolque. Si se los deja en el remolque, donde la calefacción se puede apagar durante la noche, fin de semana o feriado, los cilindros no van a estar a las temperaturas de curado prescritas, durante el periodo crítico. COLOCACIÓN AL NIVEL DEL TERRENO El colado (colocación) al nivel del terreno, durante el clima frío, envuelve cierto esfuerzo y gastos adicionales, pero muchos contratistas reconocen que son medidas que se pagan por si mismas. En el invierno, el sitio donde se ubica la estructura puede estar congelado en vez de ser cenagoso. El concreto proverá algún, si no todo, el calor que sería necesario para el curado adecuado. La temperatura interna del concreto debe ser controlada. Las mantas para aislamiento o los recintos sencillos pueden ser fácilmente provistos. Los terraplenes están congelados y requieren menos ademe (escora). Con un buen inicio durante los meses de invierno, la construcción llega arriba del terreno antes que empiece el clima más caluroso. El colado del concreto a nivel del terreno envuelve diferentes procedimientos de aquéllos usados en los niveles más elevados: (1) el terreno debe estar descongelado antes de la colocación del concreto; (2) la hidratación del cemento proporcionará parte del calor de curado; (3) la construcción de los recintos es mucho más sencilla y la utilización de mantas aisladoras puede ser suficiente; (4) en el caso de losas de piso, si el área está encerrada, se requiere un calentador con ventilación y (5) los calenta- Fig. 14-15. Caja aislada de curado con termostato para curado de cilindros. El calor se provee por capas eléctricas de caucho colocadas en el fondo. Una gran variedad de diseños es posible para cajas de curado. (IMG12268) 292 Capítulo 14 ◆ Colado en Clima Frío dores hidrónicos se pueden usar para descongelar las subrasantes, empleando mantas aisladoras o para calentar recintos sin preocuparse por la carbonatación. Para más información sobre calefactores hidrónicos, consulte “Calentadores”, más adelante en este capítulo. Una vez colados, se deben rellenar las zanjas de los cimientos, lo más pronto posible, con relleno descongelado. Nunca se debe colocar el concreto sobre una subrasante congelada, ni se deben rellenar las zanjas con relleno congelado, pues cuando se descongelen, podrá ocurrir hundimiento irregular, causando agrietamientos. El ACI comité 306 especifica que no se debe colar el concreto sobre cualquier superficie que pudiera bajar la temperatura del concreto para temperaturas inferiores a las presentadas en la línea 4 de la Tabla 14-1. Además, las temperaturas de colocación del concreto no deben exceder a estos valores mínimos en más de 11°C (20°F) para reducir la pérdida de humedad y el desarrollo potencial de grietas por contracción plástica. Cuando la subrasante está congelada hasta una profundidad de 80 mm (3 pulg.), se puede descongelar la superficie a través de: (1) vapor; (2) esparcimiento de una capa de arena, grava u otro material granular caliente, donde lo permitan las elevaciones de la rasante; (3) remoción y reemplazo con relleno descongelado; (4) protección de la subrasante, por algunos días, con mantas aisladoras o (5) el uso de calentadores hidrónicos bajo mantas aisladoras puede descongelar el terreno congelado a una tasa de 0.3 m (1 pie) en 24 horas, hasta una profundidad de 3 m (10 pies) (Grochoski 2000). El colado de concreto en losas de piso y cimientos expuestos se debe retrasar hasta que el terreno se haya descongelado y calentado suficientemente para asegurar que no se van a congelar nuevamente durante el periodo de protección y curado. Las losas se pueden colar al nivel del terreno a temperaturas ambientes tan bajas como 2°C (35°F), siempre que la temperatura mínima del concreto, durante la colocación, no sea menor que la presentada en la línea 4 de la Tabla 14-1. La temperatura de la superficie no necesita ser Tabla 14-3. A. Duración Recomendada de la Temperatura del Concreto con Aire Incluido, en Clima Frío* Protección contra la congelación temprana Concreto Concreto de alta convencional** resistencia a edad días temprana,† días Sin carga, sin exposición‡ Curado húmedo favorable Sin carga, expuesto, pero posteriormente tiene curado húmedo favorable Carga parcial, expuesto Totalmente cargado, expuesto 2 1 3 2 Para resistencia de decimbrado seguro Concreto Concreto de alta convencional** resistencia a edad días temprana,† días 2 1 3 2 6 4 Consulte la tabla abajo Tabla 14-3. B. Duración Recomendada de la Temperatura del Concreto con Aire Incluido, Totalmente Cargado y Expuesto Porcentaje requerido de la resistencia a los 28 días con curado estándar Días a 10°C (50°F) Días a 21°C (70°F) Tipo de cemento portland I or GU II or MS Tipo de cemento portland III or HE I or GU II or MS III or HE 50 6 9 3 4 6 3 65 11 14 5 8 10 4 85 21 28 16 16 18 12 95 29 35 26 23 24 20 * Adaptado de la Tabla 5.1 del ACI 306. El clima frío se define como aquél cuyo promedio de temperatura diaria es menor que 4°C (40°F) por 3 días sucesivos, con excepción si ocurren temperaturas mayores que 10°C (50°F) por más de 12 horas en cualquier día. En este caso, el concreto no se debe considerar en clima de invierno y se deben emplear las prácticas de curado normal. Para las temperaturas recomendadas para el concreto, consulte la Tabla 14-1. Para los concretos que no tengan aire incluido, el ACI comité 306 declara que la duración de la protección del concreto debe ser el doble de los días presentados en la Tabla A. La parte B fue adaptada de la Tabla 6.8 del ACI 306R-88. Los valores presentados son aproximaciones y varían de acuerdo con el espesor del elemento, las proporciones de mezcla, etc. Se proponen representar las edades en las cuales se pueden remover las cimbras. Para las temperaturas recomendadas del concreto, consulte la Tabla 14-1. ** Producido con los cementos portland ASTM tipos I, II, GU o MS. † Producido con cemento portland ASTM tipos III o HE, o con acelerador, o con 60 kg/m3 (100 lb/yd3) de cemento adicional. ‡ “expuesto” significa sujeto a congelación-deshielo. 293 Diseño y Control de Mezclas de Concreto ◆ EB201 1. No hay necesidad de cambiarse la mezcla de concreto para generar más calor, porque se pueden usar calentadores portátiles para calentar las caras inferiores de losas de piso y techo (azotea). Sin embargo, hay ventajas al tener una mezcla que produce alta resistencia en edades tempranas. Por ejemplo, la calefacción artificial se puede interrumpir más tempranamente (consulte la Tabla 14-3) y las cimbras (encofrados) se pueden reutilizar más rápidamente. 2. Se deben construir recintos para retener el calor debajo de la losa de piso y de techo. 3. Calentadores portátiles, usados para la calefacción de las caras inferiores del concreto cimbrado (encofrado) pueden ser unidades de calefacción de flama (llama) directa (sin ventilación). Antes de la colocación del concreto, se deben encender los calentadores bajo la losa cimbrada para precalentar las cimbras (encofrado) y derretir la nieve o el hielo remanente en la parte superior. Los requisitos de temperatura para las superficies en contacto con el concreto fresco son los mismos presentados en la sección anterior “Colocación al nivel del terreno”. Los refuerzos de acero a temperaturas mayor que el punto de congelación más que algunos grados, pero, preferiblemente, tampoco debe exceder más que 5°C (10°F) la temperatura mínima de colocación. La duración del curado no debe ser inferior al descrito en el capítulo 12, conforme la clasificación de exposición. Muchos contratistas, que trabajan en regiones de climas muy fríos, eligen retrasar la colocación del concreto hasta la primavera, para evitar las imperfecciones que pueden ocurrir en concretos colados en áreas externas durante el otoño y el invierno. En estas regiones, en la primavera, las temperaturas son más favorables para la hidratación del cemento, ayudando a desarrollar más resistencia, además de promover suficiente secado, mejorando la resistencia a los daños causados por congelación-deshielo. COLOCACIÓN ARRIBA DEL NIVEL DEL TERRENO El trabajo por arriba del nivel del terreno, en clima frío, normalmente involucra varios enfoques diferentes en comparación al colado al nivel del terreno: Espesor del muro o de la losa, pulg. 12 24 R= 5 R 0 12 0.3 5 (2 ) = 24 R= 40 (2) 0. 70 (4 ) 20 ) =1 10 (6) =1 R= .06 ) (6 R 6( -10 R= 8) 1( 1.4 -25 0 6) (8) R= 1.0 .41 1.4 -30 -20 ) 1 (8 Temperatura ambiente mínima, oC .35 = (4 R 06 1. -20 =0 50 R 70 = -15 24 30 0. ) 12 R 0.3 5( 2) = (4 R -10 0 R 0. 70 -5 0 Temperatura ambiente mínima, oF 10 0 -30 -35 -40 -40 Contenido de cemento 237 kg/m3 (400 lb/yd3) -45 Contenido de cemento 296 kg/m3 (500 lb/yd3) Contenido de cemento 356 kg/m3 (600 lb/yd3) -50 0 100 200 300 400 500 600 0 100 200 300 400 500 600 0 -50 -60 100 200 300 400 500 600 Espesor del muro o de la losa, mm Fig. 14-16. Resistencia térmica (R) de aislamiento requerida para mantener la temperatura de la superficie del concreto de los muros y losas arriba el nivel del terreno a 10°C (50°F) o superior, por 7 días. Temperatura de colocación del concreto: 10°C (50°F). Velocidad máxima del viento: 24 km/h (15 mph). Observe que para mantener una cierta temperatura mínima, por un periodo más largo, se necesita de más aislamiento o mayor valor de R (adaptado de ACI 306). 294 Capítulo 14 ◆ Colado en Clima Frío peraturas iguales o mayores que 10°C (50°F). Para mantener de la temperatura por un tiempo más largo, se hace necesario más aislamiento. El ACI 306 presenta gráficos y tablas adicionales para losas colocadas al nivel del terreno a temperatura de 2°C (35°F). Se puede seleccionar el aislamiento basado en el valor del R, proporcionado por los fabricantes o usando la información de la Tabla 14-4. Cuando el desarrollo de la resistencia no está determinado, se puede hacer una estimación conservadora, si se da durante el tiempo de la Tabla 14-3, la protección adecuada, a las temperaturas recomendadas. Sin embargo, la cantidad real de aislamiento y la duración del periodo de protección se debe determinar a través de la temperatura del concreto controlada en la obra y la resistencia deseada. La relación entre temperatura de curado, tiempo de curado y resistencia a compresión se puede establecer a través de pruebas de laboratorio de una determinada mezcla de con- menores que el punto de congelación pueden presentar congelamiento local, disminuyendo su adherencia con el concreto. El ACI comité 306 sugiere que las barras de refuerzo con área de sección transversal de cerca de 650 mm2 (1 pulg2) deben tener una temperatura de, por lo menos, -12°C (10°F) inmediatamente antes de ser envueltas por concreto a una temperatura de, por lo menos, 13°C (55°F). Se hacen necesarios cuidados y estudios adicionales antes que se hagan recomendaciones definitivas. Consulte el ACI comité 306 para información adicional. Cuando se termine el acabado de la losa, se deben colocar, sobre la parte superior, mantas aisladoras u otro material aislante para garantizar las temperaturas adecuadas de curado. Se puede estimar, a través de la figura 14-16, el valor de aislamiento (R) necesario para mantener por siete días de la temperatura de la superficie del concreto de muros y losas, arriba del nivel del terreno a tem- Tabla 14-4. Valores de Aislamiento de Varios Materiales Material Tableros y losas Poliuretano expandido Poliestireno expandido, superficie extrudida suave Poliestireno expandido, superficie extrudida de celdas cortadas Fibras de vidrios, enlace orgánico Poliestireno expandido, rebordes moldeados Fibra mineral con aglomerante de resina Lámina de fibra mineral, con fieltro húmedo Revestimiento de lámina de fibra vegetal Vidrio celular Cartón de papel laminado Lámina de partículas (baja densidad) Madera contrachapada Relleno suelto Fibra de madera, maderas suaves Perlita expandida Vermiculita exfoliada Vermiculita exfoliada Aserrín o virutas Material Manta de fibra mineral, cimbras fibrosas (roca, escoria o vidrio) 5 a 32 kg/m3 (0.3 a 2 lb/pies3) Relleno suelto de fibra mineral (roca, escoria o vidrio) 10 a 32 kg/m3 (0.6 a 2 lb/pies3) Densidad kg/m3 (lb/pies3) Resistencia térmica, R, para espesor de material de 10 mm (1 pulg.),* (m2 · k)/W ([°F · hr · ft2)] / Btu) 24 (1.5) 29 a 56 (1.8 a 3.5) 29 (1.8) 64 a 144 (4 a 9) 16 (1) 240 (15) 256 a 272 (16 a 17) 288 (18) 136 (8.5) 480 (30) 590 (37) 545 (34) 0.438 (6.25) 0.347 (5.0) 0.277 (4.0) 0.277 (4.0) 0.247 (3.85) 0.239 (3.45) 0.204 (2.94) 0.182 (2.64) 0.201 (2.86) 0.139 (2.00) 0.128 (1.85) 0.087 (1.24) 32 a 56 (2.0 a 3.5) 80 a 128 (5.0 a 8.0) 64 a 96 (4.0 a 6.0) 112 a 131 (7.0 a 8.2) 128 a 240 (8.0 a 15.0) 0.231 (3.33) 0.187 (2.70) 0.157 (2.27) 0.148 (2.13) 0.154 (2.22) Espesor mm (pulg.) 50 a 70 (2 a 2.75) 75 a 85 (3 a 3.5) 90 a 165 (5.5 a 6.5) Resistencia térmica, R, para el espesor de material,* (m2 · k)/W ([°F · hr · ft2)] / Btu) 1.23 (7) 1.90 (11) 3.34 (19) 95 a 125 (3.75 a 5) 165 a 220 (6.5 a 8.75) 190 a 250 (7.5 a 10) 260 a 350 (10.25 a 13.75) 1.90 (11) 3.34 (19) 3.87 (22) 5.28 (30) * Valores de ASHRAE Manual de Fundamentos, Sociedad Americana de los Ingenieros de Calefacción, refrigeración y aire acondicionado, (ASHRAE Handbook of Fundamentals, American Society of Heating, Refrigerating and Air-conditioning Engineers, Inc.), Nueva Cork, 1977 y 1981. Los valores de R son recíprocos de los valores de U (conductividad). 295 Diseño y Control de Mezclas de Concreto ◆ EB201 creto usada en la obra (consulte el “Concepto de Madurez” discutido más adelante en este capítulo). El ACI 306 declara que el concreto con 35 kg/cm2 o 3.5 MPa (500 lb/pulg2) normalmente tiene resistencia suficiente para resistir a los daños tempranos de congelamiento. Si el concreto va a estar en la condición saturada cuando se congele, debe tener adecuado contenido de aire incluido y desarrollar una resistencia a compresión de 290 kg/cm2 o 28 MPa (4,000 lb/pulg2). Esquinas y bordes son particularmente vulnerables durante el clima frío. Como resultado, el espesor del aislamiento en estas áreas, especialmente en columnas, debe ser cerca de tres veces mayor que el espesor requerido para mantener el mismo concreto en muros o losas. Por otro lado, si la temperatura del ambiente aumenta mucho más que la temperatura asumida en la selección del valor de aislamiento, la temperatura del concreto se puede volver excesiva. Esto aumenta la probabilidad de choque térmico y de agrietamiento cuando se remueven las cimbras (encofrados). En consecuencia, las lecturas de temperatura del concreto aislado se deben tomar en intervalos regulares y no deben discrepar de la temperatura del aire ambiente más que los valores presentados por el ACI 306. Además de esto, las temperaturas del concreto aislado no deben superar mucho los 27°C (80°F). En el caso de un aumento súbito de la temperatura, a 35°C (95°F), puede ser necesaria la remoción de parte del aislamiento o aflojar la cimbra. La diferencia máxima entre la temperatura interna del concreto y la temperatura de la superficie no debe ser mayor que 20°C (35°F), para minimizar la fisuración. Se debe consultar la predicción del clima y se deben tomar las precauciones adecuadas para los cambios de temperatura esperados. No se deben colar columnas y muros sobre cimientos con temperaturas bajo 0°C (32°F), porque el enfriamiento de la parte inferior de la columna o muro va a retardar el desarrollo de la resistencia. No se debe colocar el concreto sobre cualquier superficie que pueda disminuir la temperatura del concreto recién colado bajo las temperaturas mínimas de la línea 4 de la Tabla 14-1. Fig. 14-17. Aún en el invierno, se puede construir una piscina externa si se usa una protección calentada. (IMG12269) RECINTOS Recintos con calefacción son muy eficientes para proteger el concreto, pero son probablemente los más dispendiosos (Fig. 14-17). Los recintos pueden ser de madera, de lona o de polietileno (Fig. 14-18). También están disponibles los recintos prefabricados de plástico rígido. Los recintos plásticos, que admiten el pasaje de la luz del día, son los más populares, pero la calefacción temporal en estos recintos puede ser costosa. Al construirse un recinto bajo un tablero, se puede extender su estructura o marcos hasta arriba del tablero para que sirvan de rompeviento. Normalmente, una altura de 2.00 m (6 pies) va a proteger el concreto y los trabajadores contra vientos penetrantes que disminuyen la Fig. 14-18. (superior) Los recintos de lona con calefacción mantienen una temperatura adecuada para el curado y protección apropiados durante el invierno prolongado y severo. (inferior) Las hojas de plástico de polietileno, que permiten el paso de la luz, se usan para cerrar la estructura del edificio. La temperatura en el interior se mantiene a 10°C (50°F) a través de calefactores de espacio. (IMG12205, IMG12204) 296 Capítulo 14 ◆ Colado en Clima Frío Los pavimentos de concreto se pueden proteger del clima frío esparciéndose sobre la superficie 300 mm (1 pie) o más de paja o heno secos. Se deben usar lona, láminas de polietileno o papel impermeable como cubierta protectora sobre la paja o el heno, para que el aislamiento sea más eficiente y para prevenir que estos materiales vuelen con el viento. La paja y el heno se deben mantener secos para que su valor de aislamiento no disminuya considerablemente. Las cimbras (encofrados) aislantes permanentes se volvieron populares en la construcción en clima frío en los años 90 (Fig. 14-20). Las cimbras construidas para el uso repetido se pueden aislar económicamente con mantas comercialmente disponibles o con materiales fibrosos aislantes. El aislamiento debe tener un revestimiento duro a prueba de agua para resistir a las solicitaciones del manejo y de la exposición a las intemperies. El aislamiento rígido también se puede usar (Fig. 14-21). Las mantas aisladoras para la construcción se producen con fibras de vidrio, esponja de hule, espuma de poliuretano de celdas abiertas, espuma de vinilo, lana mineral o fibras de celulosa. Las cubiertas externas se producen con lona, polietileno tejido u otras telas duras que van a resistir al manejo brusco. El valor de R para las mantas aisladoras típicas es cerca de 1.2 m2 · °C/W, para un espesor de 50 a 70 mm, 7 (°F · hr · pies2)/Btu, pero como los valores de R no se marcan en las mantas, su eficiencia se debe verificar con un termómetro. Si es necesario, se las pueden usar en dos o tres capas para lograr el aislamiento deseado. temperatura y aumentan excesivamente la evaporación. Los rompevientos pueden ser más altos o más bajos, dependiendo de las velocidades del viento, las temperaturas ambientes, la humedad relativa y la temperatura de colocación del concreto esperadas. Los recintos se pueden fabricar para que se muevan junto con las cimbras (encofrados) volantes, aunque normalmente, deben ser removidos para que el viento no interfiera con el manejo de las cimbras hacia su posición. De la misma manera, los recintos se pueden construir en paneles largos, tales como cimbras (encofrados) con los rompevientos incluidos (Fig. 14-1). MATERIALES AISLANTES El calor y la humedad se pueden retener en el concreto con las mantas aisladoras comercialmente disponibles (Fig. 1419). La eficiencia del aislamiento se puede determinar con la colocación de un termómetro debajo de éste y en contacto con el concreto. Si la temperatura baja para menos que el mínimo requerido en la línea 4 de la Tabla 14-1, se debe aplicar un material aislante suplementario o un material con un valor de R mayor. Las esquinas y los bordes son más vulnerables a la congelación. En vista de esto, las temperaturas en estas áreas se deben verificar con frecuencia. Los valores de la resistencia térmica (R) para los materiales de aislamiento comunes se presentan en la Tabla 144. Para que se logre una mayor eficiencia del material aislante, se lo debe mantener seco y en contacto con el concreto o la cimbra. Fig. 14-20. Las cimbras de concreto aislado (ECA o CCAcimbras de concreto aislado) permiten la colocación del concreto durante el clima frío. (IMG5003) Fig. 14-19. Pila de cubiertas de aislamiento. Estas cubiertas atrapan el calor y la temperatura en el concreto, proporcionando un curado adecuado. (IMG12270) 297 Diseño y Control de Mezclas de Concreto ◆ EB201 Aire Aire, CO, CO2, Suministro de aire Aire Ventilador Flama a) Calentador de flama directa Aire, CO, CO2, Recinto Chimenea de ventilación Aire Sólo aire calentado limpio Suministro de aire Aire Ventilador Flama b) Calentador de flama indirecta Fig. 14-21. Como la temperatura del aire estaba abajo de -23°C (-10°F), se colocó el concreto en esta cimbra aislada de columna, fabricada con madera contrachapada de alta densidad de 19 mm (3⁄4 pulg.) de espesor en su interior, con poliestireno rígido de 25 mm (1 pulg.) de espesor en el centro y, por fuera, madera contrachapada áspera de 13 mm (1⁄2 pulg.) de espesor. Valor de R: 1.0 m2 · °C/W (5.6 [°F · hr · ft2] / Btu). (IMG12274) Fig. 14-22. Dos tipos de calefactores de aire. CALENTADORES En la construcción de concreto en clima frío, se pueden emplear tres tipos de calentadores o calefactores: flama directa, flama indirecta y sistemas hidrónicos (Figs. 14-22 a 14-25). Los calefactores de flama indirecta poseen ventilación para remover los productos de la combustión. Donde se vaya a proveer calor a la parte superior del concreto fresco, como por ejemplo en una losa de piso, se requieren calentadores con ventilación. El dióxido de carbono (CO2) en el tubo de salida se debe transportar hacia afuera y se debe prevenir su reacción con el concreto fresco (Fig. 14-23). Las unidades de flama directa se pueden utilizar para calentar los recintos encerrados debajo del concreto colocado en losas de piso y techo (Fig. 14-24). Los sistemas hidrónicos transfieren calor a través de la circulación de una solución de glicol/agua en un sistema encerrado de tuberías y mangueras (véase Fig. 1425). Estos sistemas transfieren calor más eficientemente que los sistemas de aire forzado, sin los efectos negativos de los gases de escape y del secado del concreto por movimiento del aire. El calor específico de la solución glicol/agua es más que seis veces mayor que el del aire. Fig. 14-23. Calefactor de flama indirecta. Observe la tubería de ventilación que transporta los gases de combustión para fuera del recinto. (IMG12275) 298 Capítulo 14 ◆ Colado en Clima Frío Como resultado, los calefactores hidrónicos pueden proveer una gran cantidad de calor, con diferenciales de temperatura entre la manguera y el concreto iguales o menores que 5°C (10°F). El agrietamiento y el alabeo inducidos por las diferencias de temperatura a lo largo del elemento de concreto, el peligro del calentamiento excesivo y los daños al desarrollo de resistencia a lo largo del tiempo son casi totalmente eliminados. Las aplicaciones más comunes de los sistemas hidrónicos incluyen descongelamiento y precalefacción de las subrasantes. También se los puede utilizar para curar losas elevadas y sobre el terreno, muros, cimentaciones y columnas. Normalmente, las mangueras de calefacción hidrónicas se las pone o se las cuelga adyacente a la estructura y se las cubre con mantas aisladoras y, algunas veces, con hojas de plástico. Generalmente, no se hacen necesarios los recintos temporales. Los sistemas hidrónicos se usan en áreas mucho mayores que serían funcionales para los recintos. Si se hace necesario el recinto calentado para otro trabajo, se pueden sacrificar las mangueras hidrónicas (se las deja debajo de una losa sobre el terreno) para transformar la losa en un calefactor radiante para la estructura construida arriba (Grochoski 2000) Cualquier calentador que queme combustible fósil produce dióxido de carbono (CO2), el cual reacciona con el hidróxido de calcio en la superficie del concreto fresco para formar una capa frágil de carbonato de calcio, que interfiere en la hidratación del cemento (Kauer y Freeman 1955). El resultado es una superficie débil, gredosa que se va a espolvorear bajo la acción del tránsito. La profundidad y el grado de la carbonatación dependen de la concentración del CO2, temperatura de curado, humedad, porosidad del concreto, periodo de exposición y método de curado. Por lo tanto, no se deben utilizar los calefactores de flama directa para la calefacción inmediatamente después de las operaciones de colado, sino se debe esperar, por lo menos, 24 horas. Además, el uso de equipos de construcción movidos a gasolina también se los debe restringir en los recintos durante este periodo. Si se usan calefactores sin ventilación, el curado húmedo inmediato o el uso de un compuesto de curado minimizarán la carbonatación. El monóxido de carbono (CO), otro producto de la combustión, normalmente no es un problema, a menos que el calentador utilice aire recirculante. Una exposición por cuatro horas a 200 partes por millón de CO producirá dolores de cabeza y náuseas. Tres horas de exposición a 600 ppm puede ser fatal. Los requisitos estándar de seguridad norteamericanos para aparatos temporales y portátiles de calefacción de ambientes empleados en la industria de la construcción (ANSI A10.10) limitan las concentraciones de CO a 50 ppm, en el nivel de respiración de los trabajadores. La norma también establece reglas de seguridad para la ventilación y la estabilidad, operación, alimentación de combustible y manutención de los calentadores. Fig. 14-24. Calefactor de flama directa instalado fuera del recinto, así abasteciéndose de aire puro. (IMG12206) Fig. 14-25. Sistema hidrónico mostrando mangueras (superior) dejadas sobre el suelo para descongelar la subrasante y (inferior) para calentar las cimbras mientras se bombea el concreto fresco. (IMG12349, IMG12348) 299 Diseño y Control de Mezclas de Concreto ◆ EB201 La salamandra es un calefactor de combustión económico, sin ventilador que descarga sus productos de combustión en el aire circundante, siendo que la calefacción se logra por la radiación de su revestimiento metálico. Las salamandras usan coque, aceite, madera o propano líquido y son un tipo de calefactor de flama directa. La primera desventaja de las salamandras es la temperatura elevada de su revestimiento metálico, constituyendo un riesgo de incendio. Las salamandras se deben posicionar de tal forma que no calienten sobremanera las cimbras o los materiales del recinto. Cuando son colocadas sobre las losas de piso, debe estar a un nivel elevado para evitar abrasamiento del concreto. Algunos calentadores queman más de un tipo de combustible. Los valores aproximados de calor de los combustibles son los siguientes: No. 1 combustóleo Queroseno (keroseno) Gasolina Gas de propano líquido Gas natural DURACIÓN DE LA CALEFACCIÓN 37,700 kJ/L (135,000Btu/gal) 37,400 kJ/L (134,000Btu/gal) 35,725 kJ/L (128,000Btu/gal) Después del colado del concreto, se lo debe proteger y conservar en la temperatura recomendada en la línea 4 de la Tabla 14-1. Estas temperaturas de curado se deben mantener hasta que se haya desarrollado resistencia suficiente para resistir a la exposición a bajas temperaturas, al medio ambiente previsto y a las cargas de construcción y de servicio. El periodo de protección necesario para que se logre esta resistencia dependerá del tipo de cemento, existencia o no de aditivos aceleradores y de las cargas que soportará. Los periodos mínimos de protección se presentan en la Tabla 14-3. La duración de la calefacción del concreto estructural, que se requiere para soportar la carga de servicio total antes que se remuevan las cimbras (encofrados) y puntales, se debe basar en la adecuación de la resistencia a compresión del concreto en la estructura y no en un periodo de tiempo arbitrario. Si no hay datos disponibles, se debe hacer una estimación conservadora del periodo de tiempo de calefacción y protección a través de la Tabla 14-3. 25,500 kJ/L (91,500Btu/gal) 37,200 kJ/m3 (1,000Btu/pies3) CURADO HÚMEDO La capacidad de un calentador portátil es, normalmente, el contenido de calor del combustible consumido por hora. Una estimación aproximada es que se requiere cerca de 134,000 kJ para desarrollar un aumento de temperatura de 10°C (20°F) por cada 100 m3 de aire (36,000 Btu por cada 10,000 pies3). También se puede utilizar electricidad para el curado del concreto en el invierno. Un método es emplear mantas eléctricas grandes equipadas con termostatos. Además, las mantas se pueden utilizar para descongelar las subrasantes o los cimientos de concreto. Otro método es el uso de alambres de resistencia eléctrica que se cuelan dentro del concreto. La corriente que se provee es menor de 50 voltios y se requiere de 7.0 a 23.5 MJ (1.5 a 5 kilowatios-hora) de electricidad por metro cúbico (yarda cúbica) de concreto, dependiendo de las circunstancias. Este método ha sido empleado en Montreal, Québec, durante muchos años. Donde se usen los alambres de resistencia eléctrica, se deben incluir aislamiento durante el periodo de fraguado inicial. Si se retira el aislamiento antes del periodo recomendado, se debe cubrir el concreto con una cubierta impermeable y la corriente debe continuar por el periodo de tiempo requerido. El vapor consiste en otra fuente de calor para el colado en el invierno. Se puede conducir el vapor vivo o directo por medio de una tubería hacia dentro del recinto o se lo puede proveer a través de unidades radiantes. Al elegirse una fuente de calor, se debe tener en cuenta que el propio concreto suministra calor durante la hidratación del cemento y este calor frecuentemente es suficiente para las necesidades de curado, si se lo retiene en el concreto, a través de aislamiento. El desarrollo de la resistencia se paraliza cuando la humedad necesaria para el curado no está disponible. El concreto retenido en las cimbras (encofrados) o cubierto con aislamiento raramente pierde humedad suficiente para perjudicar el curado, cuando está entre una temperatura de 4°C a 15°C (40°F a 55°F). Sin embargo, se hacen necesarias medidas para que se establezca un curado húmedo y se compense el secado resultante de las bajas humedades durante el invierno o debido a los calefactores utilizados en los recintos. La disipación de vapor directamente dentro del recinto, alrededor del concreto, es un método excelente de curado porque da ambos calor y humedad. El vapor es especialmente práctico en climas extremamente fríos, pues la humedad que se suministra compensa el secado rápido que ocurre cuando el aire muy frío se calienta. Los compuestos líquidos formadores de membrana se pueden utilizar para el curado temprano de las superficies de concreto en los recintos con calefacción. TÉRMINO DEL PERIODO DE CALEFACCIÓN Se debe evitar el rápido enfriamiento del concreto al final del periodo de calefacción. El enfriamiento repentino de la superficie de concreto, mientras que el interior aún esté cálido puede causar agrietamiento térmico, especialmente en concreto masivo, tales como columnas de puentes, estribos, presas y elementos estructurales de gran volumen, y por lo tanto, el enfriamiento debe ser gradual. La diferencia segura de temperatura entre el muro de concreto y el aire ambiente se puede obtener en el ACI 306R-88. La 300 Capítulo 14 ◆ Colado en Clima Frío caída uniforme máxima en la temperatura en las primeras 24 horas después del fin del periodo de protección no debe superar los valores de la Tabla 14-2. El enfriamiento gradual se puede obtener con la disminución de la calefacción o simplemente cerrando el calor y permitiendo que el recinto enfríe hasta la temperatura ambiente externa. peraturas de curado hayan fluctuado. El concepto se puede expresar por la ecuación: Métrica: M = ∑ (C + 10) Δt Unidades en pulgadas-libras: M = ∑ (F – 14) Δt Siendo: M = factor de madurez ∑ = sumatoria C = temperatura del concreto en grados Celsius F = temperatura del concreto en grados Fahrenheit Δt = duración del curado a la temperatura C (F), normalmente en horas REMOCIÓN DE LAS CIMBRAS Y REAPUNTALAMIENTO Una buena práctica durante el clima frío es dejar las cimbras (encofrados) en el lugar el mayor tiempo posible, pues, dentro de los recintos con calefacción, sirve para distribuir el calor más uniformemente y ayuda a prevenir el secado y el calentamiento excesivo. Si las temperaturas de curado presentadas en la línea 4 de la Tabla 14-1 se mantienen, se puede utilizar la Tabla 14-3 para determinar el periodo mínimo en días que se debe dejar el soporte vertical de las cimbras. Antes que se remuevan los puntales y las cimbras, se deben hacer pruebas en el concreto estructural totalmente cargado para determinar si las resistencias del concreto en la estructura son adecuadas, al revés de esperar un periodo de tiempo arbitrario. La verificación de las resistencias en la estructura se hace usando uno de los siguientes métodos: (1) cilindros curados en la obra (ASTM C 31, AASHTO T 23, IRAM 1524, Nch1017, NMX C 160, NTP 339.033); (2) ensayos de penetración (ASTM C 803, NMX C 301); (3) cilindros colados en el lugar (ASTM C 873, Nch 1171, NMX C 236); (4) ensayos de arrancamiento (ASTM C 900) o (5) ensayos de madurez (ASTM C 1074). Muchas de estas pruebas son métodos indirectos de evaluación de la resistencia a compresión y requieren una correlación anticipadamente, con cilindros estándar antes que se haga estimación de la resistencia del concreto en la estructura. Si las resistencias en la estructura no se documentan, la Tabla 14-3B lista periodos de tiempo conservadores para que se logren varios porcentajes de la resistencia a los 28 días obtenidas con curado húmedo. El ingeniero responsable por los diseños y las especificaciones del proyecto, junto con el contratista de cimbras (encofrados), deben determinar cual es el porcentaje requerido de la resistencia de diseño (consulte ACI comité 306). Las cimbras laterales se pueden remover anteriormente a los apuntalamientos y a la obra falsa temporal (ACI comité 347). La ecuación se basa en la premisa de que el concreto desarrolla resistencia (esto es, el cemento continua hidratándose) a una temperatura mayor que -10°C (14°F). Antes del inicio de la construcción, se establece una curva de calibración, enseñando la relación de la resistencia a compresión y el factor de madurez para una serie de cilindros de prueba (de un concreto con proporciones de mezclas específicas) curados en laboratorio y ensayados a resistencia a compresión en edades sucesivas. El concepto de madurez no es preciso y tiene algunas limitaciones, pero es útil para la evaluación del curado del concreto y para estimar la resistencia en relación al tiempo y a la temperatura. Se asume que todos los otros factores que afectan la resistencia del concreto se hayan controlado adecuadamente. Teniéndose en cuenta tales limitaciones, el concepto de madurez ha ganado gran aceptación para representar la resistencia a compresión del concreto para la remoción del apuntalamiento o para la abertura del pavimento para el tráfico, pero no es un sustituto del control de calidad y de las prácticas adecuadas de colado (Malhotra 1974 y ACI comité 347). Las siguientes informaciones deben estar disponibles para el control del desarrollo de la resistencia del concreto en la estructura, a través del concepto de madurez: 1. La relación entre resistencia y madurez del concreto usado en la estructura. Los resultados de los ensayos de resistencia a compresión en varias edades en una serie de cilindros producidos con un concreto similar al usado en la estructura, sirven para determinar la curva de relación entre la resistencia y el factor de madurez. Estos cilindros se curan en el laboratorio a una temperatura de 23°C ± 2°C (73°F ± 3°F). 2. Registro de la temperatura del concreto en la obra a lo largo del tiempo. Las lecturas de la temperatura se obtienen con la colocación en el concreto de termistores o termopares en diversas profundidades. El lugar en el cual se obtienen los valores más bajos proporciona las lecturas de temperatura que se van a usar en la computación (Fig. 14-26). CONCEPTO DE MADUREZ El concepto de madurez se basa en el principio de que el desarrollo de la resistencia en el concreto es función del tiempo de curado y de la temperatura. Conforme el ACI 306R-88 y la ASTM C 1074, se puede usar el concepto de madurez para la evaluación del desarrollo de la resistencia cuando las temperaturas de curado prescritas no se hayan mantenido durante el tiempo requerido o cuando las tem- Consulte el ACI 306R-88 para ejemplos de cálculos, usando el concepto de madurez. 301 Diseño y Control de Mezclas de Concreto ◆ EB201 REFERENCIAS ACI Committee 306, Cold-Weather Concreting (Colado en Clima Frío), ACI 306R-88, reaprobado en 1997, American Concrete Institute, Farmington Hills, Michigan, 1997, 23 páginas. ACI Committee 347, Guide to Formwork for Concrete (Guía de las Cimbras para Concreto), ACI 347R-94, reaprobado en 1999, American Concrete Institute, Farmington Hills, Michigan, 1999, 34 páginas. Brewer, Harold W., General Relation of Heat Flow Factors to the Unit Weight of Concrete (Relación General entre los Factores de Flujo de Calor y la Masa Unitaria del Concreto), Development Department Bulletin DX114, Portland Cement Association, http://www.portcement.org/pdf_files/ DX114.pdf, 1967. Burg, Ronald G., The Influence of Casting and Curing Temperature on the Properties of Fresh and Hardened Concrete (La Influencia de la Temperatura de Colocación y de Curado sobre las Propiedades del Concreto Fresco y Endurecido), Research and Development Bulletin RD113, Portland Cement Association, 1996, 20 páginas. Copeland, L. E.; Kantro, D. L.; y Verbeck, George, Chemistry of Hydration of Portland Cement (Química de la Hidratación del Cemento Portland), Research Department Bulletin RX153, Portland Cement Association, http:// www.portcement.org/pdf_files/RX153.pdf, 1960. Grochoski, Chet, “Cold-Weather Concreting with Hydronic Heaters (Colado en Clima Frío con Calentadores Hidrónicos),” Concrete International, American Concrete Institute, Farmington Hills, Michigan, Abril 2000, páginas 51 a 55. Kauer, J. A. y Freeman, R. L., “Effect of Carbon Dioxide on Fresh Concrete (Efecto del Dióxido de Carbono sobre el Concreto Fresco),” Journal of the American Concrete Institute Proceedings, vol. 52, Diciembre 1955, páginas 447 a 454. Discusión: Diciembre 1955, Parte II, páginas 1299 a 1304, American Concrete Institute, Farmington Hills, Michigan. Klieger, Paul, Curing Requirements for Scale Resistance of Concrete (Requisitos de Curado para la Resistencia al Descascaramiento del Concreto), Research Department Bulletin RX082, Portland Cement Association, http://www.port cement.org/pdf_files/RX082.pdf, 1957. Klieger, Paul, Effect of Mixing and Curing Temperature on Concrete Strength (Efecto de las Temperaturas de Mezclado y Curado sobre la Resistencia del Concreto), Research Department Bulletin RX103, Portland Cement Association, http://www.portcement.org/pdf_files/RX103.pdf, 1958. Fig. 14-26. (superior) Registrador automático de temperatura. (inferior) Termopares y cable. (IMG12276, IMG12277) 302 Capítulo 14 ◆ Colado en Clima Frío Malhotra, V. M., “Maturity Concept and the Estimation of Concrete Strength: A Review (El Concepto de la Madurez y la Estimativa de la Resistencia del Concreto: Una revisión),” Parts I and II, Indian Concrete Journal, vol. 48, Associated Cement Companies, Ltd., Bombay, Abril y Mayo 1974. Powers, T. C., Resistance of Concrete to Frost at Early Ages (Resistencia a Congelación del Concreto a Bajas Edades), Research Department Bulletin RX071, Portland Cement Association, http://www.portcement.org/pdf_files/ RX071.pdf, 1956. Powers, T. C., Prevention of Frost Damage to Green Concrete (Prevención del Daño por Congelación del Concreto Verde), Research Department Bulletin RX148, Portland Cement Association, http://www.portcement.org/pdf_files/ RX148.pdf, 1962, 18 páginas. McNeese, D. C., “Early Freezing of Non-Air-Entrained Concrete (Congelación Temprana del Concreto sin Aire Incluido),” Journal of the American Concrete Institute Proceedings, vol. 49, American Concrete Institute, Farmington Hills, Michigan, Diciembre 1952, páginas 293 a 300. U.S. Bureau of Reclamation, Concrete Manual (Manual del Concreto), 8th ed., U.S. Bureau of Reclamation, Denver, 1981. NRMCA, Cold Weather Ready Mixed Concrete (Concreto Premezclado en Clima Frío), Publicación No. 130, National Ready Mixed Concrete Association, Silver Spring, Maryland, 1968. 303