Instituto Mexicano de Ensayos No Destructivos, A. C.

Fundamentos a los

Ensayos No Destructivos

Alfonso R. García Cueto

México, 18 de Abril 2007

Intruducción a los Ensayos No Destructivos es

una obra protegida por la legislación sobre

Derechos de Autor vigente en la materia. Está

prohibido copiar o transferir la información que

este documento contiene por cualquier medio o

tecnología S1l1 autorización previa y por escrito

del autor.

México, D. F., 2005

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Tabla de Contenidos

Presentación .............................................................................................................................. V

Capítulo 1, Introducción

Los Ensayos de Materiales ....................................................................................................... 1-1

Capítulo 2, Los Ensayos Destructivos

Visión General .......................................................................................................................... 2-1

Información General de las Pruebas Mecánicas ....................................................................... 2-2

Conceptos Relacionados con las Pruebas Mecánicas ............................................................... 2-3

Pruebas de Tensión ................................................................................................................... 2-5

Pruebas de Doblado (Bend Testing) ........................................................................................ .2-8

Pruebas de Dureza .................................................................................................................... 2-9

Pruebas de Impacto ................................................................................................................... 2-12

Pruebas Químicas ..................................................................................................................... 2-14

Pruebas Metalográficas ........ :.................................................................................................... 2-16

Capítulo 3, Los Ensayos No Destructivos (END)

Visión G·eneral .......................................................................................................................... 3-1

Información General Sobre los Ensayos No Destructivos (END) ........................................... 3-2

Métodos de END ...................................................................................................................... 3-4

Limitaciones del Campo de Acción de los END ........................................... ,.......................... 3-8

Ventajas y Limitaciones de los END ........................................................................................ 3-10

Aplicaciones de los END en los Procesos Productivos ............................................................ 3-11

Beneficios de los END en las Distintas Áreas de una Empresa ............................................... 3-14

Capítulo 4, Métodos de Inspección Superficial

Visión General .......................................................................................................................... 4-1

El Método de Inspección Visual (VT) ..................................................................................... .4-2

El Método de Líquidos Penetrantes (PT) ................................................................................. 4-7

El Proceso General de PT ......................................................................................................... 4-12

Los Consumibles para la Inspección por PT ........................................................................... .4-20

El Método de Partículas Magnéticas (MT) .............................................................................. .4-22

El Proceso General de MT ........................................................................................................ 4-28

El Método de Electromagnetismo (ET) ................................................................................... .4-37

El Proceso General de ET ......................................................................................................... 4-41

Las Sondas para la Inspección con ET .................................................................................... .4-46

Capítulo 5, Métodos de Inspección Volumétrica

Visión General .......................................................................................................................... 5-1

El Método de Radiografía Industrial (RT) ............................................................................... 5-2

El Proceso General de RT: Actividades Previas ...................................................................... 5-8

El Proceso General de RT: Actividades de Inspección ............................................................ 5-13

Los Equipos y Materiales para RT ........................................................................................... 5-18

El Método de Ultrasonido Industrial (UT) ............................................................................... 5-24

El Proceso General de UT ........................................................................................................ 5-30

Los Equipos y Materiales para UT ........................................................................................... 5-35

III

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

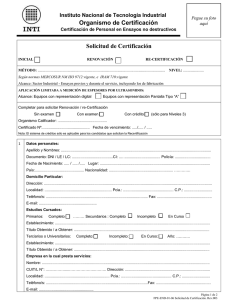

Capítulo 6, La Capacitación, la Calificación y la Certificación en END

Visión General .......................................................................................................................... 6-1

La Capacitación ........................................................................................................................ 6-2

La Calificación .......................................................................................................................... 6-3

La Certificación ........................................................................................................................ 6-5

Las Normas de la Capacitación, la Calificación y la Certificación en END ............................ 6-6

Los Niveles de Habilidad en END ........................................................................................... 6-8

Bibliografía .............................................................................................................................. A

IV

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Presentación

Durante la segunda mitad del siglo XX, tras la generación de nuevas tecnologías, también

cambiaron las formas de producción y surgió la necesidad de mejorar los productos y los

serVICIOS.

Un efecto de esta situación es el desarrollo de los Ensayos de Materiales o pruebas de materiales,

diseñadas para asegurar que los materiales, las piezas, los componentes y las uniones soldadas

cumplan su función con eficiencia.

Este texto es un acercamiento a esta disciplina y trata acerca de:

• los Ensayos Destructivos

• los Ensayos No Destructivos; y

• el proceso que avala la formación y capacidad de un individuo para realizar END

Esperamos que estas páginas sean de utilidad para el lector, al coi1tener información actualizada

en una presentación amigable y útil.

Asimismo, agradecemos a todas aquellas personas e instituciones que hicieron posible la

realización de esta obra en sus distintos aspectos.

A.R.G.C.

v

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Utilice esta página para anotar sus observaciones

VI

1

Alfon so R. Ga rcía Cueto

Introducción a los Ensayos No Destructivos

1

1

Capítu lo 1

I

Introducción

I

Los Ensayos de Materiales

J

1

¿Qué son?

I

Los Ensayos de Materiales son pruebas que evalúan las propiedades

mecánicas, químicas y fi sicas de :

• los materiales que la industria usa

• los productos que ésta consume, y

• los productos que ésta fabrica

I

1

¿Para qué

sirven?

Los Ensayos de Materiales sirven para:

• determinar las características específicas de los materiales, como la

composición química y las propiedades mecánicas y metalúrgicas

• detectar, dimensionar y evaluar discontinuidades o defectos como grietas,

inclusiones de escoria y falta de penetración y fusión incompletas

¿Por qué se

aplican?

El ensayo ideal es la operación de un componente o una estructura en las

condiciones reales de funcionamiento ; pero de ser posible, resu ltaría caro y

consumiría mucho tiempo.

Debido a esto , se usan los Ensayos de Materiales, cuyos resultados pueden

relacionarse con los materiales, los componentes y las estructuras que se han

cOf!1portado satisfactoriamente durante el servicio.

Continúa en la siguiente página

1- 1

Alfonso R. García Cueto

Los Ensayos de Materiales,

¿Cuándo se

aplican?

hay?

Continuación

Los Ensayos de Materiales se aplican en las distintas etapas de un proceso

productivo:

•

•

•

•

•

¿Qué tipos

Introducción a los Ensayos No Destructivos

Materias primas

Procesos de fabricación

Productos finales

Materiales en servicio

Reparaciones o reconstrucciones

Como se mencionó anteriormente, existen dos tipos de Ensayos de

Materiales:

• Ensayos Destructivos

• Ensayos No Destructivos (END)

La diferencia fundamental que distingue a estos ensayos es la condición de las

propiedades fisicas, químicas, mecánicas o dimensionales del material o

componente sujeto a inspección después de aplicar el ensayo:

• en los Ensayos Destructivos, una o varias de estas características se alteran

permanentemente y la muestra queda destruida o inservible

• en los END, no hay alteración permanente de las propiedades de la muestra

y se puede usar o reparar

Este texto trata principalmente de los END y es una introducción que

proporciona al lector una pánorama general de los distintos métodos que

componen esta disciplina.

1-2

I

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

1

Capítulo 2

J

Los Ensayos Destructivos

I

Visión General

I

1

¿Qué son?

Los Ensayos Destmctivos son métodos fisicos directos que dañan o alteran de

forma permanente las propiedades fisicas, químicas, mecánicas o

dimensionales del material, parte o componente suj eto a inspección.

¿Para qué

sirven?

Los Ensayos Destmctivos sirven para conocer las propiedades intrínsecas

(mecánicas, químicas y fisicas) de un material como:

I

r

i

• composición química real

• resistencia al desgaste o a la corrosión

• resistencia a la tensión

• tenacidad

• dureza

J

YWPI ~ODt>lP

J

1,.J¡.J.ret- v t:-S

l)~1- ,()"rr:~ el4

¿En qué

cantidad se

realizan?

Los Ensayos Destructivos se realizan sólo sobre muestras representativas

obtenidas de un lote de producto.

Importante

Este capítulo es un acercamiento general a los Ensayos Destmcti vos. El tema

es muy amplio y no es el objeto de estudio del presente texto.

Es una referencia que perniite al lector ahondar por su propia cuenta en

investigaciones posteriores.

Contenido

Este capítulo contiene los siguientes temas:

Tema

Información General de las Pruebas Mecánicas

Conceptos Relacionados con las Pruebas Mecánicas

Pruebas de Tensión

Pruebas de Doblado (B end Testin~)

Pruebas de Dureza

Pruebas de Impacto

Pruebas Químicas

Pruebas Metalográficas

2- 1

Página

2-2

2-3

2-5

2-8

2-9

2- 12

2- 14

2- 16

L-

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Información General de las Pruebas Mecánicas

¿Qué son?

Las Pruebas Mecánicas son ensayos que involucran la deformación plástica o

permanente de un material o componente e indican si éste es apto para un

servicio mecánico determinado.

¿Para qué

sirven?

Estas pruebas se aplican para determinar las propiedades mecánicas de un

material:

•

•

•

•

resistencia

tenacidad

ductilidad y

dureza

Estas propiedades mecánicas están relacionadas con las reacciones elásticas o

inelásticas (plásticas) de un material cuando se le aplica una fuerza o

involucran la relación entre esfuerzo y deformación .

. Qué tipos

hay?

Existen pruebas mecánicas estáticas y dinámicas. La mayor parte de éstas se

realiza a temperatura ambiente, pero hay otras que deben conducirse a

temperaturas muy altas o muy bajas.

Las pruebas mecánicas más frecuentes son las siguientes:

• Tensión

• Doblado

• Dureza

• Impacto

• Fatiga

• T ermofluencia (Creep)

Estas pruebas se describen más adelante en este capítulo.

2-2

1

I

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

1

}

J

Conceptos Relacionados con las Pruebas Mecánicas

Introducción

Para estudiar las Pruebas Mecánicas, antes es necesario entender los

conceptos que se definen a continuación.

Deformación

(Strain)

La deformación (Strain) es la medida del cambio en la forma o tamaño de un

cuerpo, referido a su forma o tamaño or~ginal.

Ductilidad

(Ductility)

La ductilidad (Ductility) es la habilidad de un material para defonnarse

plásticamente antes de fracturarse.

I

1

t

I

I

t

Por lo general, la ductilidad se evalúa por la elongación o la reducción de área

en una prueba de tensión o por el radio del ángulo de doblez en una prueba de

doblado.

I

I

1

Elasticidad

La elasticidad es la propiedad de un material en virtud de la que, después de

deformarse bajo la aplicación de una fuerza (carga), este material tiende a

recuperar su tamaño y forma originales cuando deja de aplicarse la fuerza.

Esfuerzo

(Stress)

El esfuerzo (Stress) es la intensidad de la fuerza por unidad de área, a menudo

pensada como la fuerza que actúa en una pequeña área dentro de un plano.

El esfuerzo puede dividirse en componentes, normal y paralelo al plano,

llamados esfuerzo normal y esfuerzo cortante, respectivamente.

Los esfuerzos se expresan en términos de fuerza por unidad de área, tales

como libras fuerza por pulgada cuadrada; o en Mega Pascal es.

Fragilidad

La fragi lidad es la propiedad de un material a la no deformación plástica bajo

la acción de una carga.

Limite elástico

El límite elástico es el esfuerzo más grande que un material es capaz de

soportar sin ninguna deformación permanente residual después de que se deja

de aplicar el esfuerzo.

COl/til/úa el/ la siguiel/te página

2-3

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Conceptos Relacionados con las Pruebas Mecánicas,

Continuación

Plasticidad

La plasticidad es la capacidad de un metal para deformarse de forma

permanente sin sufrir rotura.

Tenacidad

(Touglllless)

La tenacidad (toughness) es la capacidad de un metal de absorber energía y

deformarse plásticamente antes de fracturarse.

También se la define como la habilidad de un metal para resistir a la fractura

en presencia de una ranura o entalla; y para absorber las cargas deformándose

plásticamente.

Por lo general, la tenacidad se evalúa al medir la energía absorbida por una

muestra muescada durante un ensayo de impacto.

El área bajo la curva esfuerzo - deformación de la prueba de resistencia a la

tensión también se usa como una medida de la tenacidad de un material.

2-4

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Pruebas de Tensión

¿Qué son?

Las Pruebas de tensión son ensayos que se emplean para determinar la

resistencia de los materiales bajo esfuerzos de tracción.

Estos esfuerzos son nonnales perpendiculares al plano sobre el que actúan y

son producto de fuerzas cuyas direcciones se apartan de tal plano.

Estas pruebas también sirven para evaluar la ductilidad de los materiales.

La siguiente imagen muestra una prueba de tensión:

¿Para qué

sirven?

Estas pruebas se aplican para determinar las siguientes propiedades de un

material:

•

•

•

•

Resistencia a la tensión (tensile strength)

Resistencia de fluencia o cedencia (vield strength)

Elongación, y

Reducción de área

A continuación se describen estas propiedades.

ContinlÍa en la siguiente página

2-5

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Pruebas de Tensión,

Propiedades de

los materiales

Continuación

Las propiedades de los materiales que las Pruebas de Tensión determinan

consisten en:

Resistencia a la tensión (tensile strength)

Es el esfuerzo de tracción máximo que un material es capaz de soportar.

También se le llama resistencia última. ~e calcula al dividir la carga máxima

(la de rotura) durante la prueba entre el área de la sección transversal original

de la muestra.

Resistencia de fluencia o cedencia (vield strength)

Es el esfuerzo de ingeniería al que de manera convencional se considera que

comienza la elongación plástica de la muestra en prueba.

Elongación

Es el incremento medido en la longitud calibrada de la muestra en prueba. Por

lo general se expresa como un porcentaje de la longitud calibrada original.

Reducción de área

Es la diferencia entre las áreas de las secciones transversales de la muestra en

prueba, la original y la más pequeña después de realizado el ensayo. La

reducción de área se expresa como un porcentaje del área de la sección

transversal original.

Nota: la elongación y la reducción de área son una medida de la ductilidad del

material.

La siguiente imagen muestra un diagrama de esfuerzo - deformación de un

material metálico:

_..

_~-~,.".-

/-.~.

r~

o,

:.::

o

N

'"w

:::l

"-

VI

W

i L/ ESFUERZO MAXIMO

/L)

-~ (U.T.)

\

\

\ LIMITE ELASTICO

-

(Y.S.)

DEFORMACION

CIILlC/ll.

Continúa en la siguiente págin{/

2-6

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Pruebas de Tensión,

Continuación

Las Pruebas de Tensión se aplican porque gran parte del diseño de los

productos, incluso las partes y equipos soldados, se basa en las propiedades

de tensión de los materiales empleados.

¿Por qué se

aplican?

En el campo de las construcciones soldadas, las pruebas de tensión se

emplean para ensayar metales base, metal de soldadura y juntas soldadas.

Estas pruebas incluyen regiones de metal base, metal depositado de soldadura

y zonas térmicamente afectadas.

Las pruebas de tensión de las muestras obtenidas de cupones de calificación

de procedimientos de soldadura sirven para demostrar que las juntas soldadas

que se pueden obtener con el procedimiento calificado tienen las propiedades

de tensión iguales o superiores a los metales base soldados.

Otras pruebas de tensión que se emplean con frecuencia son las de:

• tensión a corte para determinar la resistencia al corte de las soldaduras de

filete y en juntas obtenidas por medio de soldadura fuerte; y

• tensión a corte para soldaduras por puntos

C~\~l+ ,,,)"

La siguiente imagen muestra una prueba de tensión:

-AA

(J

J)(1 (~('

~\rY~1

r.'\!

,(,\0 J le' : ¿Plc\,

(

(fU v d ,\,

liU"!

"

')

rF

t~)Vl(f) f/''''!l/I"''

..;f

"

"

.'/

,1!

({

¡-{

('

l

r::-

[1' (

í

('('J,('

V' O':'..

L'.

L'(1

1

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Pruebas de Doblado (Bend Testing)

¿Qué son'?

Las Pruebas de Doblado (bend testing) son ensayos que consisten en doblar o

plegar una muestra bajo cargas aplicadas gradual y uniformemente; aunque a

veces también se aplican mediante impactos.

¿Qué tipos

hay'?

Las Pruebas de Doblado se clasifican en:

¿Para qué

sirven'?

•

•

•

•

libre

guiado

semiguiado, y

"doblez alrededor de" (wraparound bend test)

Estas pruebas se aplican para evaluar la ductilidad y sanidad (ausencia de

defectos) en los materiales.

La ductilidad por lo general se juzga al verificar si la muestra se fracturó o no

bajo las condiciones especificadas de prueba.

Doblado guiado

Las pruebas de doblado guiado se usan como palie del proceso de calificación

de procedimientos de soldadura y habilidad de soldadores y operadores de

.equipo para soldar.

Las muestras de doblado guiado pueden ser longitudinales o transversales al

eje de la soldadura, y estas últimas, dependiendo de la superficie que se

somete a tensión durante la prueba, pueden ser de doblado de cara, raíz o

lateral.

Muestras de cupones de prueba

Los resultados de las pruebas de doblado que se practican a las muestras

tomadas de los cupones de pruebas de calificación de procedimientos y de

habilidad del personal de soldadura sirven para verificar respectivamente que:

• el procedimiento de soldadura propuesto (en proceso de calificación) es

capaz de producir juntas soldadas con los niveles de ductilidad mínimos

especificados por las normas aplicables

• los soldadores o los operadores de equipo para soldar son capaces de

depositar metal de soldadura sin defectos y con el nivel de ductilidad

requerido

2-8

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Pruebas de Du reza

¿Qué son?

Las Pmebas de Dureza son ensayos que miden la resistencia que ofrece un

material a:

• la deformación, en particular a la deformación permanente

• la depresión (indentation), o

• al rayado

La dureza puede considerarse como la resistencia que ofrece un metal a ser

penetrado.

Los métodos de pmeba de dureza a emplear en una aplicación específica

dependen de factores como la dureza o resistencia del metal, el tipo de metal

o aleación y su espesor y la información requerida.

Hay métodos de pmeba y escalas de dureza apropiadas para cubrir diferentes

necesidades. También hay pmebas de microdureza adecuadas para medir la

dureza de las juntas soldadas en sus diferentes regiones.

¿Qué tipos

hay?

Las Pmebas de Dureza se clasifican en:

•

•

•

•

¿Para qué

sirven?

Brinell

Vickers

Knoop

Rockwell (varias escalas)

Estas pmebas se aplican para evaluar metales base, metal de soldadura

depositado y zonas afectadas térmicamente.

Las mediciones de dureza pueden proporcionar información acerca de los

cambios metalúrgicos causados por las operaciones de soldadura.

En los aceros simples al carbono y en los de baja aleación, una dureza alta por

lo general indica la presencia de mmiensita ~n la zona afectada térmicamente;

mientras que valores bajos de dureza puedei1' indicar condiciones de soldadura

en las que el material se reblandeció debido a efectos similares a los

producidos por el tratamiento térmico de revenido o incluso el de recocido.

ContinlÍa en la siguiente página

2-9

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Pruebas de Dureza,

Durómetl'OS

Continuación

Las siguientes imágenes muestran distintos tipos de durómetros:

Durómetro Vickers

Durómetro de

Brinell

Durómetro Telebrineller

Durómetro de Rocwell

ContinlÍa en la siguiente página

2-10

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Pruebas de Dureza,

Otros equipos

Continuación

Las siguientes imágenes de otros equipos para realizar pruebas de dureza:

Escleroscopio o durómetro de

rebote

Indentador de cono

de diamante para

dureza Rocwell

Indentador de

esfera para dureza

Rocwell

Pantalla con la huella de

una dureza Vickers

2-11

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Pruebas de Impacto ((/

¿Qué son?

J ..,(

. f( /{/l':~'Ut/U

Las Pruebas de Impacto son ensayos que miden la tenacidad de un material.

Existen materiales que se consideran dúctiles por los resultados de las

Pruebas de Tensión y de Doblado; pero que independientemente de esto son

frágiles porque se fracturan con muy poca o ninguna deformación plástica y

al aplicarles muy poca energía.

La siguiente imagen muestra una máquina para pruebas de impacto de última

generación:

(,Para qué

sirven?

Estas pruebas se aplican para verificar la tenacidad de materiales que se

comportan de forma dúctil durante las Pruebas de Tensión o de Doblado; pero

que podrían ser frágiles, porque tenacidad y ductilidad son propiedades

distintas.

Algunos metales, en particular los aceros ferríticos, muestran un cambio de

comportamiento (de dúctil a frágil) en el modo de falla en las siguientes

circunstancias:

• al descender la temperatura

• al tener muescas o ranuras, o

• por la forma de aplicarles las cargas

Tenacidad y

grietas

La tenacidad con respecto a la fractura (Facture toughness) es un término

genérico empleado para referirse a la resistencia de los materiales el) relación

con la extensión de las grietas.

La propagación de las grietas requiere de una fuente de energía que, en las

estructuras en servicio, procede de la energía de deformación elástica

almacenada. En los ensayos de tenacidad en fractura, la máquina de prueba es

la fuente de energía.

COllfinlÍa I:'n la siguiente página

2-12

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Pruebas de Impacto,

¿Qué tipos

hay?

Continuación

Las Pruebas de Impacto para medir la tenacidad más empleadas son:

• la prueba de impacto Charpy en probeta con ranura en "Y"

• el desgarre dinámico

• la tenacidad de fractura en plano de deformación (plane strain fi'acture

toughness), y

• la caída de peso (drop weight)

De éstas, la prueba de impacto Charpy es la más empleada y por ello aquí se

describen sus campos de aplicación.

Prueba de

impacto

Charpy

La prueba de impacto Charpy puede reproducir el cambio de comportamiento

dúctil a frágil de los aceros en un intervalo de temperaturas similar al que

sucede en condiciones reales de servicio de las estructuras o los componentes.

Esto no sucede en las Pruebas de Tensión ordinarias, en las que la transición

dúctil - frágil ocurre a temperaturas mucho más bajas.

Los resultados generalmente se reportan en términos de energía absorbida por

los espeéimenes (en libras / pie o en joules), aunque también se reportan

como el porcentaje de fractura frágil y la expansión lateral.

Importante: los resultados de la prueba de impacto Charpy en probeta con

ranura en "Y" no deben usarse directamente para valorar el comportamiento

de una estructura o componente.

Péndulos

Las siguientes imágenes muestran dos péndulos para pruebas de impacto:

t

/

._0:

'T~

2-13

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Pruebas Químicas

¿Qué son?

Las Pruebas Químicas son ensayos que consisten principalmente en

determinar la composición química elemental de un material; pero también se

aplican para conocer el comportamiento de las aleaciones ante ambientes que

pueden ser extremos, como es el caso de ambientes salinos, ácidos o cáusticos

y que ocasionan diferentes tipos de oxidación o corrosión.

La siguiente imagen muestra una prueba química de análisis por vía húmeda:

¿Para qué

sirven?

Las Pruebas Químicas se aplican con dos propósitos principales:

• determinar la composición química de los metales, y

• evaluar su resistencia a la corrosión e ;"é":, \ e '\f té,

el

.lué es la

t 'rrosión?

I

0.\

O\J (r, 1(" ':.

La corrosión es el deterioro de un metal debido a la reacción química o

electroquímica con su ambiente. Puede atacar de manera uniforme a la junta

soldada o atacar de manera preferencial el metal base, el de soldadura o la

zona afectada térmicamente.

EXlsten varios tipos o mecanismos de cOlTosión:

•

•

•

•

•

,•

•

picadura o cOlTosión diseminada (pitting)

corrosión en línea (fine co/'rosion)

corrosión generalizada (gcneral corrosion)

"ranuramiento" (groovi ng)

cOlTosión galvánica (galvan ic corrosion)

ataque de hidrógeno (hydrogen attack)

fragilización causada por hidrógeno (hydrogen embrittlel71ent); y

agrietamiento por corrosión bajo esfuerzo (stress corrosion cmcking)

Continúa en lu siguiente página

2-14

Alfonso R. García Cueto

Pruebas Químicas,

Espectrómetros

Introducción a los Ensayos No Destructivos

Continuación

Las siguientes imágenes muestran espectrómetros que se usan para pruebas

químicas:

Espectrómetro de emisión por plasma

2-15

Espectrómetro de emisión

atómica

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Pruebas Metalográficas

¿Qué son?

Las Pruebas Metalográficas son ensayos que consisten en seleccionar una

muestra representativa de la estructura metálica que se requiere evaluar,

prepararla y examinarla.

La muestra se prepara mediante distintas técnicas:

•

•

•

•

•

corte

desbaste

pulido

ataque químico

o ataque electroquímico

El examen de la muestra puede hacerse:

•

•

•

•

•

a simple vista

con una lente de pocos aumentos (lupa)

con un microscopio óptico

con un microscopio electrónico, o

con la técnica de difracción de rayos X

La siguiente imagen muestra una preparación de muestras metalográficas:

¡

.

,,(

.

\

~

~ r /'

,(.

)

Continúa ell la siguiente página

2-16

Alfonso R. García Cueto

Pruebas Metalográficas,

¿Para qué

sirven?

Introducción a los Ensayos No Destructivos

Continuación

Estas pruebas se aplican para determinar uno o más de los siguientes

aspectos:

• la sanidad (ausencia de defectos) de los materiales

• la distribución de inclusiones no metálicas

• la estructura metalúrgica del metal

En general, las Pruebas Metalográficas permiten revelar aspectos tales como

la estructura y configuración generales de los cordones de soldadura y su

penetración, así como la presencia de poros, grietas e inclusiones.

2-17

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Utilice esta página para anotar sus observaciones

toV\ t t'~\(j

Y i'

¡;.

I

!

!"", (. ('

v () (

A /:

\ \ ,:

i

'(,'

!

te

';

rYr

"

f\,,·

YJG' ..·.

p

\1 ,::\,.

(

¡--)'.'

,

I

((/lVl

'c

"¡i,-,

(/, {

,('

,..: , "

'!

/1

!¡

/"

!

f

tI

./

1\

"

,t

\

¿, (;, ,..

('

I

1 ,;\

')1 ,

i

¡JI!

..

,

I

I

~

v' ( /\ /, (

I i /

,r ..

1

t

,

t,,~

..

,.

yt

'1,...."'(1,

,

{J{:

,

t

f' I

I

! ,,' ,

.(

I

I

~

»l

.,

2-18

()..

"\,1/;

/'

"

VV'1./'

,

,

"

"

/

.J

¡('

..

/

"

/11

1/(

il""/"f·

(

(

r

/

t":"

/

d

/J

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

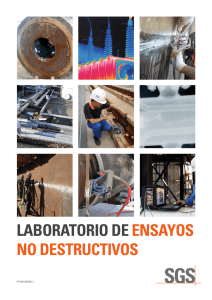

Capítulo 3

Los Ensayos No Destructivos (END)

Visión General

Introducción

Al evolucionar los modos de producción, la industria y el mercado exigen el

cumplimiento de requisitos de seguridad más estrictos. Ahora se requieren

procesos de inspección y pruebas para verificar los componentes críticos hasta

en un 100% en algunas industrias como la aeronáutica, la aeroespacial, la

nucleoeléctrica y la petroquímica, entre otras.

Tal circunstancia plantea una severa dificultad para las áreas de Calidad y de

Seguridad Industrial. La solución al problema es la aplicación de los Ensayos

No Destructivos (END).

Los END ocupan un amplio campo de estudio. Se han desarrollado a partir de

las diferentes necesidades de información y del ámbito de trabajo que cada

método puede abarcar.

Este capítulo es una introducción a los Ensayos No Destructivo, que facilita al

lector entender los distintos métodos de END y ubicar su campo de acción.

Contenido

Este capítulo contiene los siguientes temas:

Tema

Información General sobre los Ensayos No Destructivos

(END)

Métodos de END

Limitaciones del Campo de Acción de los END

Ventajas y Limitaciones de los END

A~licaciones de los END en los Procesos Productivos

Beneficios de los END en las Distintas Áreas de una Empresa

3-1

Página

3-2

3-4

3-8

3-10

3-11

3-14

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Información General Sobre los Ensayos No Destructivos

(END)

¿Qué son?

Los Ensayos No Destructivos son métodos físicos indirectos, que no dañan o

alteran de forma permanente las propiedades físicas, químicas, mecánicas o

dimensionales del material, parte o componente sujeto a inspección.

Estos métodos fisicos indirectos aprovechan fenómenos como:

•

•

•

•

la capilaridad de los líquidos

la alteración de los campos magnéticos

la transmisión del sonido

la opacidad al paso de la radiación

Los Ensayos No Destructivos también se conocen como Pruebas No

Destructivas y se abrevian con las siglas END.

¿Para qué

sirven?

Los END se usan para:

• evaluar la homogeneidad de un material

• inspeccionar todo un lote sin destruir una muestra

• conocer el cambio de una propiedad cuando el material está en servicio

como:

- su espesor remanente

- la ausencia de daños por servicio

Importante: los END no sustituyen a los Ensayos Destructivos porque sus

campos de acción son distintos. Éstos últimos se usan para determinar las

propiedades fisicas inherentes de los materiales, como la resistencia a la

tensión, la dureza y la maleabilidad.

¿En qué

cantidad se

realizan?

Dado que los END no afectan permanentemente las propiedades fisicas,

químicas o mecánicas del material sujeto a inspección, se pueden aplicar en la

totalidad de una pieza o en todo un lote de producción y se realizan de

acuerdo con el tipo de discontinuidad o daño que se requiere detectar.

ContinLÍa en la siglliente página

3-2

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Información General Sobre los Ensayos No Destructivos

(END), Continuación

Clasificación

Los END se clasifican según su campo de aplicación en:

•

•

•

•

Inspección Superficial

Inspección Volumétrica

Inspección de la Integridad o Hermeticidad

Otros métodos de inspección no destructivos

El siguiente tema, "Métodos de Ensayos No Destructivos", describe de forma

general cada uno de estos grupos y los métodos que los integran.

3-3

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Métodos de END

Introducción

Como se mencionó en el tema anterior los Ensayos No Destructivos (END) se

clasifican en tres grupos:

•

•

•

•

Inspección Superficial

Inspección Volumétrica

Inspección de la Integridad o Hermeticidad

Otros métodos de inspección no destructivos

A continuación se describen éstos.

Método y

técnica

A menudo los términos método y técnica se usan indistintamente. Para el

ámbito de los END, se definen de la siguiente manera:

Método es una disciplina que aplica un principio físico para realizar una

inspección no destructiva; por ejemplo, los Líquidos Penetrantes son un

método.

Técnica es la aplicación específica de un método de END; por ejemplo, los

líquidos penetrantes posemulsificables son una técnica de Líquidos

Penetrantes.

En este texto se procura respetar y aplicar estas definiciones.

Nota: la NMX-B-133-l987, ASME, SEC V, SE-165, ASTM E-165 y la

especificación militar MIL-I-6866 denominan a las distintas técnicas de PT

como métodos.

Inspección

Superficial

La Inspección Superficial se usa para detectar solamente discontinuidades

abiertas o muy cercanas a la superficie del material o pieza en inspección (3

mm de profundidad como máximo).

Los métodos de Inspección Superficial son:

Método

Inspección Visual

Líquidos Penetrantes

Partículas Magnéticas

Electromagnetismo (ET)

• Corrientes de Eddy (materiales no ferromagnéticos)

• Campo remoto (materiales ferromagnéticos)

Siglas en inglés

VT

PT

MT

ET

Estos métodos de END se describen ampliamente en el capítulo 4 de este

manual.

ContinlÍa

3-4

1'1/

la siglliente página

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Métodos de END,

Inspección

Volumétrica

Continuación

La Inspección Volumétrica se usa para detectar las discontinuidades o daños

dentro del material u objeto en inspección y que nos son visibles en la

superficie de la pieza.

Los métodos de Inspección Volumétrica son:

Método·

Siglas en inglés

UT

Ultrasonido Industrial

Radiografía Industrial

Radiografía Neutrónica

Emisión Acústica

RT

NT

AET

Estos métodos de END se describen ampliamente en el capítulo 5 de este

manual.

Inspección de la

Integridad o de

Hermeticidad

La Inspección de la Integridad o de la Hermeticidad se usa para verificar la

capacidad de un recipiente para contener un fluido (sólido o gaseoso) a una

presión superior, igualo inferior a la atmosférica; pero sin que existan

pérdidas apreciables de presión o del volumen del fluido de prueba en un

periodo previamente establecido.

En resumen, esta prueba sirve para detectar si un recipiente tiene fugas.

Los métodos de Inspección de la Integridad o de la Hermeticidad son:

Método

Siglas en inglés

Pruebas por cambio de presión:

• Hidrostática

HLT

• Neumática

Pruebas por pérdidas de fluido:

PLT

• Cámara de burbujas

• Detector de halógeno

BLT

SLT

• Espectrómetro de masas

ULT

• Detector ultrasónico

Importante: la Inspección de la Integridad o de la Hermeticidad no sirve para

probar la resistencia de un material.

COlltillúa en la siguiente págilla

3-5

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Métodos de END,

Otros métodos

de inspección

no destructivos

Continuación

Existen otros métodos de inspección no destructivos y se describen

brevemente a continuación:

Termografia infrarroja

Este método se basa en la detección mediante cámaras o sensores especiales

de las zonas donde existe un diferencial de temperatura que puede poner en

riesgo la operación segura de un equipo. Sus aplicaciones más comunes son:

• en la industria aeronáutica, para inspeccionar estructuras en forma de panal

para conocer la presencia de contaminación con agua que puede congelarse

y dañar los tecnolaminados

• en la industria de energía, para inspeccionar:

- los "puntos calientes" en las líneas de transmisión de energía eléctrica,

debidas a problemas de corto circuitos yen la zona de contacto de las

navajas de los interruptores de alta tensión

• los aislantes dieléctricos en las líneas de conducción de media y baja tensión

• en la industria química y petroquímica, para detectar

- las zonas de altas temperaturas en el caso de calderas o calentadores que

indican daños en los aislantes térmicos o en los refractarios

-las zonas sobre enfriadas en el manejo de materiales criogénicos o que son

indicio de contaminación por condensación de humedad

• en el mantenimiento de instalaciones comerciales de oficinas o

habitacionales, para detectar zonas de mal aislamiento que ocasionan

pérdidas en los sistemas de aire acondicionado

Emisión acústica

Este método se basa en la detección, por medio de sensores, de la emisión de

energía que los átomos o moléculas emiten cuando un material se deforma o

se fractura. Los sensores se colocan en ciertos puntos y la emisión que captan

permite conocer en qué lugar está creciendo el defecto.

Este método tiene como limitación que sólo detecta discontinuidades que

están creciendo y que el esfuerzo que debe aplicarse siempre debe ser un poco

superior al esfuerzo al que opera el equipo ~le se inspecciona.

Continúa en I({ siguiente página

3-6

Alfonso R. García Cueto

Métodos de END,

Otros métodos

de inspección

no destructivos

(Continuación)

Introducción a los Ensayos No Destructivos

Continuación

La aplicación principal de la Emisión Acústica es en materiales cargados

dinámicamente, como es el caso de:

•

•

•

•

estructuras de puentes y edificios

los ejes de carros de ferrocarril

partes de algunas estructuras aeronáuticas, y

los brazos telescópicos empleados en la inspección de líneas elevadas de

energía eléctrica o tuberías

Holografía con luz láser

Este método se emplea para detectar daños superficiales en materiales como

son las llantas de servicio aeronáutico o las partes fabricadas con materiales

compuestos, como las fibras de carbono monodireccionadas o los materiales

cerámico metálicos.

Complemento

entre métodos

Los métodos de un grupo de END no sustituyen a los métodos de otro grupo;

se complementan entre sí.

El Ultrasonido Industrial no sustituye a los Líquidos Penetrantes y las

Partículas Magnéticas no sustituyen a la Radiografía Industrial. Unos métodos

son efectivos en la superficie del material y otros lo son al interior de su

cuerpo.

Esta circunstancia de expone con más detalle en el siguiente tema,

"Limitaciones del Campo de Acción de los Ensayos No Destructivos".

3-7

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Limitaciones del Campo de Acción de los END

Introducción

Una de las actividades más importantes relacionadas con la aplicación de los

END es elegir el método y la técnica que generen resultados útiles y

confiables para el usuario.

Este tema describe algunas circunstancias que se deben considerar para elegir

el método de Ensayo No Dest1l1ctivo adecuado, principalmente de acuerdo

con el campo de acción y sensibilidad de cada grupo de métodos.

Los grupos de

ensayos no son

sustituibles

Los distintos métodos y técnicas de un mismo grupo (Inspección Superficial,

Inspección Volumétrica'e Inspección de la Integridad o Hermeticidad) se '

pueden intercambiar entre sí. Esto permite aumentar la velocidad de la

inspección o la sensibilidad en la detección de discontinuidades

Sin -.:mbargo. los ensayos de un grupo de métodos no sustituyen a los de otro

grupo. Lo anterior es porque, como se mencionó anteriormente, unos métodos

son efectivos en la superficie del material o a muy poca profundidad; y otros

lo > \1 sólo al interior de su cuerpo.

"taClOnes lA':

la Inspección

Supe:' licial

Los métodos de Inspección Superficial tienen grandes limitaciones para

detectar discontinuidades subsuperficiales.

Los Líquidos Penetrantes no pueden detectar discontinuidades que no estén

abiertas a la superficie del material en inspección. De igual modo, las

Partículas Magnéticas (MT) y el Electromagnetismo (ET) disminuyen

notablemente su sensibilidad cuando aumenta el espesor de la muestra que se

insp.ecciona. Esto es consecuencia de que la intensidad del campo magnético

generado o la corriente inducida decrecen de forma cuadrática o exponencial

con la profundidad, representada por el espesor del material.

Limitaciones de

la Inspección

Volumétrica

Las pruebas de Inspección Volumétrica tienen limitaciones cuando se intenta

encontrar defectos cercanos a la superficie.

Éste es el caso del campo muelio del haz ultrasónico o la faIta de definición

,(penumbra) en una radiografía.

COlltillúa ('11 la siguiente págil/({

3-8

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Limitaciones del Campo de Acción de los END,

Limitaciones de

la Inspección de

la Integridad o

Hermeticidad

Continuación

En el caso de las pruebas de hermeticidad éstas no sustituyen de modo alguno

a los ensayos de los otros grupos; ya que tan sólo aseguran que un recipiente

pueda contener un fluido sin que existan pérdidas apreciables del mismo.

Debido a lo anterior es posible que, en una primera prueba, el recipiente pase

con éxito. No obstante, el recipiente puede contener un defecto que debió

detectarse previamente con alguno de los demás ensayos.

Al paso del tiempo, el defecto podría crecer hasta convertirse en una falla del

material del recipiente. La consecuencia podría ser desastrosa, al acarrear.

pérdidas de bienes materiales e incluso de vidas humanas.

Conclusión

En conclusión, los ensayos de distintos grupos se complementan; pero no se

sustituyen debido a sus propias limitaciones.

Sustituir el ensayo de un grupo con el de otro genera riesgos.

3-9

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Ventajas y Limitaciones de los END

Ventajas

Las principales ventajas de los END son que:

• El material inspeccionado es útil después de la inspección si está sano.

• No hace falta detener la producción, pues no son pruebas intrusivas.

• Se aplican con relativa rapidez.

• Los resultados son repetibles y reproducibles.

• Se pueden aplicar en procesos de producción con un control automatizado

(inspección on line).

• Sólo hay "pérdidas" cuando se detecta un material defectuoso.

• Aumentan la seguridad y confiabilidad de un producto.

• Se pueden emplear en cualquier parte del proceso de producción.

Limitaciones

Las principales limitaciones de los END son que:

• La inversión inicial en equipo es alta; pero se justifica al analizar la relación

costo - beneficio; en especial en lo referente a tiempos muertos en las líneas

de producción. En EUA los END aplicados a los componentes aeronáuticos

representan un 0.03% del precio al consumidor.

• El personal que realiza los END se debe capacitar, calificar y certificar;

además de contar con experiencia acumulada para interpretar correctamente

las indicaciones y evaluar los resultados.

• Sus determinaciones son sólo cualitativas o'semicuantitativas.

• Sus resultados siempre dependen del patrón de referencia empleado en la

calibración.

• Cuando no existen procedimientos de inspección debidamente preparados y

calificados; o cuando no hay patrones de referencia o calibración adecuados,

distintos inspectores pueden interpretar y ponderar una misma indicación de

forma diferente.

• La confiabilidad de los resultados depende en gran medida de la habilidad y

experiencia del inspector.

3-10

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Aplicaciones de los END en los Procesos Productivos

Introducción

Los END pueden usarse en cualquier etapa de un proceso productivo:

•

•

•

•

Recepción de materias primas

Subprocesos de fabricación

Inspección final o de liberación

Inspección y comprobación de partes y componentes en servicio

A continuación se describen estas aplicaciones de los END.

Recepción de

materias

primas

Se aplican END durante la recepción de las materias primas que llegan al

almacén para comprobar la homogeneidad, la composición química y evaluar

ciertas propiedades mecánicas.

Este tipo de inspección es muy rentable cuando se inspeccionan partes o

componentes críticos, en los procesos de fabricación controlada o en la

producción de piezas en gran escala.

La siguiente imagen muestra una inspección durante la recepción de

materiales:

Continúa en la siguiente página

3-11

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Aplicaciones de los END en los Procesos Productivos,

Continuación

Subprocesos de

fabricación

Durante los diferentes subprocesos de un proceso de fabricación, los END

sirven para comprobar si el componente está libre de defectos producto de:

• un mal maquinado

• un tratamiento térmico incorrecto, o

• una soldadura mal aplicada

La siguiente imagen muestra una inspección durante el proceso de

fabricación:

Inspección final

En la inspección final o de liberación de productos terminados; para

garantizar al usuario que la pieza cumple o supera sus requisitos de

aceptación; que la parte es del material que se había prometido o que la parte

o componente cumplirá de manera satisfactoria la función para la que fue

creada.

Continúa en la siguiente página

3-12

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Aplicaciones de los END en los Procesos Productivos,

Continuación

Inspección y

comprobación

de partes y

componentes en

servicio

En la inspección y comprobación de componentes y partes que se encuentran

en servicio, los END permiten:

• verificar que éstos todavía se pueden emplear de forma segura

• conocer el tiempo de vida remanente, o

• programar adecuadamente los paros de mantenimiento para no afectar el

proceso productivo

La siguiente imagen muestra una inspección de una tubería en servicio:

3-13

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

Beneficios de los END en las Distintas Áreas de una

Empresa

Introducción

Para generar beneficios, los END deben ser parte de un buen programa de

aseguramiento de calidad.

La infonnación que de ellos se obtiene se debe analizar y aplicar en medidas

de tipo preventivo para evitar la repetición de los problemas. De lo contrario,

la aplicación de los END no reduce los costos de producción o de

mantenimiento; pero sí aumenta los costos de inspección.

Beneficios

Los END generan beneficios en las distintas áreas dentro de una empresa:

• Producción

• Mantenimiento

• Aseguramiento de la Calidad

A continuación se describen éstos.

Producción

En el área de Producción, los END generan estos beneficios:

• Aplicados correctamente reducen los costos de producción.

• Reducen la entrada de materia prima defectuosa.

• Reducen tiempos muertos en proceso.

• Aumentan la productividad sin aumentar la capacidad instalada.

• Penniten detectar los errores y corregirlos en los diferentes pasos de un

proceso:

- mal maquinado

- tratamientos térmicos incompletos

-'- defectos de soldadura

Colltinúa en /a siguiente página

3-14

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Beneficios de los END en las Distintas Áreas de una

Empresa, Continuación

Mantenimiento

En el área de Mantenimiento, los END generan estos beneficios:

• Ayudan a predecir el estado del equipo o material inspeccionado.

• Ayudan a programar las fechas más convenientes de reparación.

• Aumentan la seguridad de las reparaciones.

• Permiten vigilar la vida remanente de los materiales.

• Reducen los riesgos de accidentes.

• Reducen los paros imprevistos.

• Aumentan los tiempos de operación sin arriesgar la seguridad.

Aseguramiento

de la Calidad

En el área de Aseguramiento de la Calidad, los END generan estos

beneficios:

• Ayudan a reducir el recibir materias primas defectuosas.

• Ayudan a conocer y corregir los defectos ocasionados en la fabricación.

• Permiten mejorar la confiabilidad del producto.

• Ayudan a reducir los costos de otros tipos de inspección.

Beneficio de los

END como

medida

preventiva

Si se desean altos beneficios a partir de los END, debe aplicar éstos como

medida preventiva y no como medida correctiva.

Prevenir permite economizar.

Corregir cuesta más que prevenir.

3-15

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Utilice esta página para (//1otar sus observaciones

3-16

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

Capítulo 4

Métodos de Inspección Superficial

Visión General

Introducción

Los métodos de Inspección Superficial son aquéllos que se usan

exclusivamente para comprobar la integridad superficial de un material.

Estos ensayos detectan únicamente discontinuidades que están abiertas a la

superficie o a profundidades menores de "6 mm.

Los métodos de Inspección Superficial por lo general se aplican en

combinación, a fin de obtener resultados más confiables. La Inspección

Visual (VI) y los Líquidos Penetrantes (PI) detectan cualquier

discontinuidad abierta a la superficie; en tanto que las Partículas Magnéticas

(MI) y el Electromagnetismo (EI) detectan discontinuidades

subsuperficiales, siempre y cuando éstas no sean profundas.

Este capítulo describe dichos métodos de END.

Contenido

Este capítulo contiene los siguientes temas:

Tema

Inspección Visual (VT)

El Método de Inspección Visual (VI)

Líquidos Penetrantes (PT)

El Método de Líquidos Penetrantes (PI)

El -Proceso General de PI

Los Consumibles para la Inspección por PI

Partículas Magnéticas (MT)

El Método de Partículas Magnéticas (MI)

El Proceso General de MI

Electromagnetismo (ET)

El Método de Electromagnetismo (EI)

El Proceso General de EI

Las Sondas para la Inspección con EI

4-1

Página

4-2

4-7

4-12

4-20

4-22

4-28

4-37

4-41

4-46

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Inspección Visual (VT)

¿Qué es?

La Inspección Visual (VI) es un método de Inspección Superficial que

consiste en la observación de los materiales a simple vista o con la ayuda de

instrumentos ópticos.

Las actividades e infonnación relacionadas con la Inspección Visual se

identifican por medio de las siglas VI (Visual Testing).

La siguiente imagen muestra una inspección visual de recubrimientos

auxiliada de un detector electrostático:

¿En qué se

basa?

La VI se basa en la capacidad y experiencia del inspector para detectar

indicaciones relevantes mediante el sentido de la vista.

Las observaciones que el inspector realiza durante la Inspección Visual no

son arbitrarias o improvisadas.

La VI como método de END requiere que el inspector posea la mayor

cantidad posible de información acerca de las características de la pieza eI1

inspección. Esta condición asegura que el inspector interprete acertadamente

las posibles indicaciones que detecte en su labor.

¿Para qué

sirve?

La VI sirve para detectar con relativa rapidez las indicaciones de posibles

discontinuidades expuestas en la superficie de los materiales en inspección.

La VI es un paso inicial de la inspección no destructiva y debe

complementarse con otros métodos y técnicas de END.

Cuntinúa en /a siglliente págin([

4-2

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

El Método de Inspección Visual (VT),

¿Qué requisitos

Continuación

Para realizar una correcta VT, el inspector debe satisfacer estos requisitos:

exige?

• Debe tener un "ojo entrenado". Esto significa que ha aprendido a ver las

cosas en detalle. Tal habilidad requiere de ardua preparación y amplia

expenenCla.

• Debe someterse a un examen de la agudeza visual cercana y lejana cada 6 ó

12 meses y aprobarlo.

• De ser necesario por prescripción médica, debe usar lentes para toda labor

de VT e interpretación de indicaciones. Este examen únicamente verifica

que la persona posee una vista con cierto nivel de sensibilidad.

• Para algunas actividades de inspección, debe someterse a un examen de

discriminación cromática, que se aplica a fin de comprobar que detecta

variaciones de color o tonos cromáticos. En algunos casos, la capacidad

para detectar pequeñas variaciones de un tono de color o la de distinguir un

color en particular es fundamental.

• Debe saber las tolerancias, de acuerdo con las normas, para aceptar o

rechaza¡: una indicación.

• Debe saber qué tipo de discontinuidades pueden detectarse visualmente y

cuáles son las que aparecen con más frecuencia a partir de ciertas

condiciones. Este requisito involucra el conocimiento que tenga el inspector

acerca de la historia previa del material o pieza en inspección.

Nota: el examen de discriminación cromática se realiza sólo una vez; ya que

quien no distingue colores sufre de daltonismo y ésta es una alteración

genética incorregible.

¿Cómo se

realiza?

La VT es un proceso que abarca las siguientes etapas:

Inicio

Preparación de la

superficie

Inspección

Interpretación y

Evaluación

C

Fin

)

/

Continúu en lo siglliente págil/o

4-3

Alfonso R. García Cueta

Introducción a los Ensayos No Destructivos

El Método de Inspección Visual (VT),

¿Con qué se

realiza?

Continuación

Para realizar la VT, el inspector cuenta con varias henamientas, como

equipos de metrología dimensional o de observación directa. A continuación

se describen éstos.

Lentes de aumento o lupas

Normalmente las lentes de aumento o lupas tienen aumentos de 5x y de lOx,

como máximo para los estudios llamados macroscópicos. Sus ventajas son su

bajo costo y que abarcan una amplia área de inspección.

Sistemas de interferencia cromática a con"""luz polarizada

Estos sistemas consisten en emplear luz polarizada sobre una superficie

reflectora. Posteriormente, por medio de los patrones cromáticos fonnados,se

detenninan las zonas con discontinuidades, como en el caso de la inspección

de porcelanas o recubrimientos vidriados.

Endoscopios

Los endoscopios son herramientas que permiten ver al interior de una pieza o

componente sin desarmarlo.

Los endoscopios antiguamente eran llamados "boroscopios" (del inglés bore,

hoyo y scope, ver u observar. Originalmente los endoscopios se usaron para

inspeccionar el interior de los cañones de artillería o los rifles. Actualmente

en españolo ingles se les llama endoscopios, del griego endos (dentro de) y

scopeos (ver).

Existen diferentes tipos de endoscopios:

• ngidos

• flexibles

• remotos

La siguiente imagen muestra un endoscopio rígido:

ContinlÍa cn {(/ siguicllle página

4-4

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Inspección Visual (VT),

¿Con qué se

realiza?

(continuación)

Continuación

Los siguientes avances tecnológicos incorporados a los endoscopios

contribuyen a su versatilidad:

• Sistemas de iluminación intensa por medio de fibras ópticas

• Sistemas de video para registrar permanentemente la inspección

• Sistemas cromáticos (a colores) para una mejor inspección de interiores así

como

• Procesos automatizados que emplean pequeños robots, unidades de control

remoto y sondas

Un endoscopio debe tener las siguientes características para ser una inversión

rentable:

• El sistema de registro primario de la imagen debe ser por medio de CCD.

Los sistemas de fibra óptica y lente no son recomendables para la

digitización de imágenes.

• La presentación de la imagen debe ser preferentemente digitizada. Esto

asegura una mejor calidad de las pequeñas indicaciones.

• La pantalla de video debe tener la más alta resolución posible.

• Los sistemas de video deben ser preferentemente cromáticos. Esto permite

conocer mejor en términos generales el estado del equipo o maquinaria en

inspección.

• Los sistemas de almacenamiento de la información (grabación de la

imagen) deben ser compatibles con los nuevos sistemas de análisis de

imagen por digitización.

La siguiente imagen muestra un endoscopio digital:

CominLÍ(/ el/ I({ siguiel/te págil/o

4-5

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Inspección Visual (VT),

Ventajas

Continuación

La VI tiene las siguientes ventajas:

• Es el método de END más barato y también puede producir grandes ahorros

si se aplica correctamente.

• Si se aplica correctamente como inspección preventiva, detecta problemas

que pudieran ser mayores en los pasos subsecuentes de producción o

durante el servicio de la pieza.

• Se puede aplicar durante cualquier etapa de un proceso productivo o durante

las operaciones de mantenimiento preventivo o correctivo.

• Muestra las discontinuidades más grandes y generalmente señala otras que

pueden detectarse de forma más precisa por otros métodos, como los

Líquidos Penetrantes (PI), Partículas Magnéticas (MI) o

Electromagnetismo (EI).

• Puede detectar y ayudar en la eliminación de discontinuidades que podrían

convertirse en defectos.

Limitaciones

La VT tiene las siguientes limitaciones:

• La calidad de la Inspección Visual depende en gran parte de la experiencia y

conocimiento del Inspector.

• Está limitada a la detección de discontinuidades superficiales.

• Cuando se emplean sistemas de observación directa, como las lupas y los

endoscopios sencillos, la calidad de la inspección depende de la agudeza

visual del inspector o de la resolución del monitor de video.

• La detección de discontinuidades puede ser dificil si las condiciones de la

superficie sujeta a inspección no son correctas.

4-6

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Líquidos Penetrantes (PT)

¿Qué son?

Los Líquidos Penetrantes (PT) son un método de Inspección Superficial de

tipo físico - químico, que consiste en el uso de líquidos coloreados o

fluorescentes para detectar las indicaciones de posibles discontinuidades.

Las actividades e información relacionadas con los END por Líquidos

Penetrantes se identifican por medio de ,las s~glas PI (Penetran! Tes!ing) ,

La siguiente imagen muestra a unos inspectores trabajando con Líquidos

Penetrantes:

¿En qué se

basan?

Los PI se basan en la propiedad que algunos líquidos tienen para filtrarse a

través de las discontinuidades, por efecto de la acción capilar.

Esta misma acción capilar se combina con otras propiedades físicas

específicas de los penetrantes. Así, una sustancia llamada revelador facilita la

extracción del penetrante filtrado en las discontinuidades. Finalmente, éste

emerge a la superficie y genera una indicación visible de la discontinuidad.,

La siguiente imagen muestra varias discontinuidades (porosidades) detectadas

con PI:

Continúa ('n fa siguiclITc página

4-7

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Líquidos Penetrantes (PT),

¿Para qué

sirven?

Continuación

Los PT sirven para:

• detectar y exponer discontinuidades presentes en la superficie de los

materiales; y

• detectar discontinuidades sub superficiales de los materiales, siempre que

estén abiertas a la superficie

Los PT permiten detectar grietas, porosidades, traslapes, costuras y otras.

discontinuidades superficiales rápida y económicamente con un alto grado de

confiabilidad.

¿Qué requisitos

exigen?

Para realizar una correcta inspección con PT, el inspector deben satisfacer

estos requisitos:

• Debe definir las características de las posibles discontinuidades que se

buscan y el nivel de sensibilidad con que se las quiere detectar. De lo

anterior depende qué penetrante seleccionar.

• Debe conocer las condiciones fisicas de la superficie a inspeccionar. Esta

circunstancia influye en la selección del penetrante.

• Debe tomar en cuenta el tipo de material con el que se fabricó la parte o

componente a inspeccionar para evitar reacciones inconvenientes con las

sustancias de los penetrantes (fracturas o fragilidad del material).

• Debe saber las tolerancias, de acuerdo con las normas, para aceptar o

rechazar una indicación.

• Si trabaja bajo normas internacionales o de compañías, debe usar los

penetrantes de los que están en las listas de proveedores aprobados o

confiables de dichas normas. En caso necesario, debe solicitar al proveedor

una lista de qué normas, códigos o especificaciones de compañías cubren

sus productos.

• Una vez seleccionado uno o varios proveedores, no debe mezclar productos

de distintos proveedores en un mismo proceso de inspección.

Continú([ en la siguiente página

4-8

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Líquidos Penetrantes (PT),

¿Cómo se

realizan?

Continuación

La inspección por PI abarca las siguientes etapas:

Etapa

1

2

3

4

5

6

7

8

Descripción

Preparación de la superficie

Aplicación del penetrante

Tiempo de penetración

Remoción del exceso de penetrante

Aplicación del revelador

Tiempo de revelado

Inspección, interpretación y evaluación

Limpieza final

Este proceso es extenso y por esa razón se explica con detalle más adelante en

un tema aparte.

¿Con qué se

realizan?

Los materiales consumibles empleados en la inspección por PI son lo

siguientes:

• Removedores

• Penetrantes

• Reveladores

• Agentes emulsificantes

.Estos consumibles se describen a detalle más adelante en un tema aparte.

Continúa en lo siguiente página

4-9

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Líquidos Penetrantes (PT),

Ventajas

Continuación

Las ventajas más notables de los PT respecto de otros métodos de END son

que:

• son efectivos, confiables, rápidos y fáciles de realizar, además de ser

relativamente económicos

• arrojan resultados confiables para determinar discontinuidades superficiales

sin importar su orientación

• son altamente sensibles y permiten detectar discontinuidades pequeñas,

sobre todo si son lineales

• tienen una resolución aceptable tal que permite identificar y distinguir

discontinuidades próximas entre sí

• requieren acceso por un solo lado del material a examinar

• no contaminan

• no requieren condiciones especiales de seguridad para trabajar

• pueden realizarse en campo con un equipo portátil o con sistemas

automatizados

• son adecuados para la inspección de piezas con geometría compleja

• son efectivos tanto en piezas muy pequeñas como en grandes superficies

Además, el personal que realiza la inspección con PT requiere de pocas horas

de entrenamiento para realizar su trabajo en forma confiable.

Continúa en la siguiente página

4-10

Alfonso R. García Cueto

Introducción a los Ensayos No Destructivos

El Método de Líquidos Penetrantes (PT),

Limitaciones

Continuación

Las limitaciones de los PT respecto de otros métodos de END son que:

• las características estructurales del material pueden dificultar la inspección y

sus resultados porque:

- la superficie del material a inspeccionar no debe ser porosa

- la técnica sólo detecta discontinuidades superficiales o abietias a la

superficie

- los penetrantes no deben reaccionar químicamente con el acabado

superficial de la pieza en inspección

• se requiere de una muy buena limpieza superficial para poder detectar las

discontinuidades

• la rugosidad superficial de material a inspeccionar puede dar problemas en

la remoción del exceso de penetrante y en la interpretación de las

indicaciones

• una selección incorrecta del tipo de penetrante puede ocasionar problemas

durante su remoción

• una selección incorrecta del revelador puede ocasionar pérdida de la

sensibilidad del método de inspección

• la sensibilidad del método depende en gran medida de la secuencia de

aplicación y de los tiempos del proceso; por lo que las inspecciones deben

ejecutarse siguiendo un orden estricto

• las técnicas de inspección basadas en penetrantes fluorescentes requieren

iluminación especial

4-11

Introducción a los Ensayos No Destructivos

Alfonso R. García Cueto

El Proceso General de PT

Introducción

La inspección con PI es un proceso que abarca las siguientes etapas

generales:

Inicio

•

Preparación de

la superficie

----.

Aplicación del

penetrante

W

I

Tiempo de

penetración

¡-.

Remoción del

exceso de

penetrante

f----.

Limpieza final

r-

--

..

Aplicación del

revelador

----.

Tiempo de

revelado

----.

Inspección,

Interpretación y

Evaluación

~

Fin

Existen 18 técnicas de PI y cada una tiene etapas específicas, de acuerdo con

los tipos de penetrante, revelador e iluminación empleados.

A continuación se describen las etapas generales del proceso de PI.

Preparación de

la superficie

i En qué consiste?

La preparación de la superficie consiste en limpiar la superficie del material o

.

.

.

pieza a 1J1SpeCclOnar.

La limpieza escrupulosa de la superficie es indispensable para obtener

resultados confiables y útiles. Se deben eliminar de la superficie todos los

contaminantes: óxidos, grasas, aceite, pintura, etc.; pues impiden que el

penetrante se introduzca en las discontinuidades.

Normalmente la limpieza previa a la inspección se realiza en dos pasos; el

primero es propiamente una prelimpieza en la que se pueden emplear medios

químicos o mecánicos para remover los contaminantes de la superficie; y el

segundo, que consiste en la limpieza con un solvente (removedor) que sea

afín con el penetrante que se empleará en la inspección.

i Para qué sirve?

El propósito de esta etapa es asegurar que el líquido penetrante tenga una vía

de acceso libre a las posibles discontinuidades que el inspector pretende

detectar.

eol/til/lÍa en la siguiente págil/({

4-12

Alfonso R. García Cueto

El Proceso General de PT,

Preparación de

la superficie

(continuación)

Introducción a los Ensayos No Destructivos

Continuación

¿ Cómo se hace?

La preparación de la superficie es de tres tipos, según la naturaleza de los

medios que se usen: con medios químicos, con medios mecánicos y con

solventes.

La siguiente imagen muestra la preparación de la superficie con solventes:

Aplicación del

Penetrante

¿En qué consiste?

La aplicación del penetrante consiste en humedecer totalmente las superficies

de la pieza o material a inspeccionar con un líquido penetrante, para que éste

se introduzca en las discontinuidades abiertas a la superficie, mediante la

acción capilar.

¿ Para qué sirve?

El propósito esta etapa es asegurar que este líquido se introduzca en las

cavidades de las discontinuidades para ayudar a detectarlas.

i Cómo se hace?

El líquido penetrante se aplica de tres maneras distintas:

• por inmersión

• por aspersión, atomizado o rociado

• con brocha, pincelo rodillo

La siguiente imagen muestra la aplicación de penetrante con brocha:

CominlÍa en la siguiente página

4-13

Alfonso R. García Cueto

El Proceso General de PT,

Introducción a los Ensayos No Destructivos

Continuación

Tiempo de

penetración

El tiempo de penetración es el tiempo necesario que se deja transcurrir para

que el penetrante se introduzca en las discontinuidades.

Remoción del

exceso de

penetrante

i En qué consiste?

La remoción del exceso de penetrante consiste en eliminar el exceso de

penetrante de la superficie de la pieza o material a inspeccionar.

¿Para qué sirve?

El propósito de esta etapa es asegurar que el exceso de penetrante se elimine y

así evitar que se seque sobre la superficie de la pieza; ya que puede impedir

que el penetrante emerja de las discontinuidades al aplicar el revelador.

¿Cómo se hace?

La remoción del exceso de penetrante removible con agua se efectúa

mediante el lavado de la superficie con alguno de estos tres medios:

• inmersión

• rociado y

• brocha

En el caso de los penetrantes posemulsificables, se vacía sobre la superficie

un líquido que emulsifica al penetrante y lo vuelve soluble en agua. Después

de transcurrido el tiempo de emulsificación, la superficie se lava con agua

como se describió anteriormente.

Continúa en la siguiente página

4-14

Alfonso R. García Cueto

El Proceso General de PT,

Remoción del

exceso de

penetrante

(continuación)

Introducción a los Ensayos No Destructivos

Continuación

Cuando el penetrante es removible con solvente, el exceso se debe remover

empleando un material absorbente humedecido con un solvente removedor.

En este caso el exceso nunca se debe remover aplicando el solvente

directamente a la superficie que se desea inspeccionar.

La siguiente imagen muestra la remoción con agua del exceso de penetrante:

La siguieúte imagen muestra la remoción de un penetrante removible con

solvente:

Continúa ell la siguiente página

4-15

Alfonso R. García Cueto