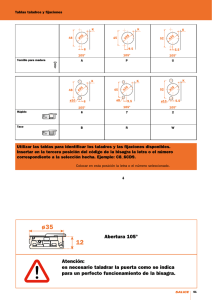

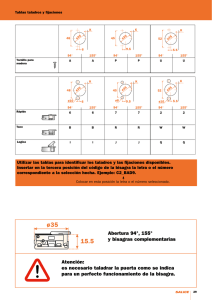

CICLO DE MINADO 1. LA PERFORACION 1.1.LA PERFORACIÓN: PRINCIPIO Y COMO SE REALIZA La perforación, sea cualquiera el método con que se lleve a cabo , se basa en el mismo principio, o sea en la percusión y el giro continuo de un barreno, de tal manera que cada giro produce un corte en la roca en diferente posición. El resultado final será la perforación de un taladro , cuyo diámetro será igual al diámetro máximo del filo cortante. Su propósito es abrir en la roca o mineral huecos cilíndricos llamados taladros, que están destinados a alojar o colocar explosivo y sus accesorios en su interior. 1.2.OBJETIVO DE LA PERFORACIÓN. ¿PARA QUE SE PERFORA? La perforación se hace con el objetivo de arrancar o volar la máxima cantidad de roca o mineral situando el explosivo en el lugar apropiado (en este caso el taladro), a fin de lograr el objetivo con el mínimo de explosivos que se pueda. En otras palabras, la perforación se hace con el objeto de volar cierta porción de roca o mineral, ya sea en un frente o en un stope o tajeo, para lo cual analizamos primero la roca y luego perforamos una serie de taladros, de modo que nos permita usar relativamente poco explosivo para poder volar un gran volumen. -1- 1.3.OPERACIONES ANTES DE PROSEGUIR TRABAJOS DE PERFORACION Como el frente debe estar disparado hay que Ventilar la labor, para eliminar los gases de la voladura; Desatar las rocas sueltas para evitar accidentes; Realizar trabajos de sostenimiento si es necesario; Revisión del frente, para ver si hay tiros fallados, cortados o han quemado completamente; De haber tiros fallados o cortados, recargar el taladro y disparar, nunca perforar al lado del taladro o en el mismo taladro; De estar impedido hacer disparos secundarios, proceder a descargar a presión de agua el taladro con tiro cortado; Limpieza del material disparado. 1.4.TIPOS DE PERFORACION Perforación Manual Perforación neumática Perforación eléctrica Perforación hidráulica 1.4.1. PERFORACION MANUAL: Se realiza mediante el empleo de un barreno usado con la finalidad de facilitar su extracción y rotación. El barreno es sostenido por el ayudante, mientras que el otro golpea con una comba, luego se hace girar un cierto ángulo para proseguir con el proceso de perforación. Este proceso también lo realiza una sola persona, dentro de la minería artesanal. -2- 1.4.2. PERFORACION NEUMATICA Se realiza mediante el empleo de una perforadora convencional; usando como energía el aire comprimido, para realizar huecos de diámetro pequeño con los barrenos integrales que poseen una punta de bisel (cincel); que se encarga de triturar la roca al interior del taladro. En cada golpe que la perforadora da al barreno y mediante el giro automático hace que la roca sea rota en un circulo que corresponde a su diámetro; produciéndose así un taladro 1.4.3. PERFORACIÓN ELÉCTRICA Se realiza empleando energía eléctrica, que un generador lo provee y para ello se emplea una perforadora con un barreno helicoidal, que puede realizar taladros de hasta 90 cm de longitud, siendo el problema principal el sostenimiento de la perforadora para mantenerla fija en la posición de la perforación. 1.4.4. PERFORACIÓN HIDRÁULICA Se realiza mediante el empleo de equipos altamente sofisticados, robotizados, de gran capacidad de avance y performance. Utiliza la energía hidráulica para la trasmisión, perforación. control de fuerzas y movimientos en la Además, cuenta con un tablero de control computarizado, equipado con un software de perforación donde se grafica el trazo de perforación requerido. La gran ventaja de estos equipos es su gran precisión y paralelismo en la perforación. Por su gran rendimiento, es requerido por la gran minería. 1.5.TIPOS DE PERFORADORAS CONVENCIONALES NEUMATICAS a. Jack Leg.- Perforadora con barra de avance que puede ser usada para realizar taladros horizontales e inclinados, se usa mayormente para la construcción -3- de galerías, subniveles, Rampas; utiliza una barra de avance para sostener la perforadora y proporcionar comodidad de manipulación al perforista. b. Jack Hammer.- Perforadoras usadas para la construcción de piques, realizando la perforación vertical o inclinada hacia abajo; el avance se da mediante el peso propio de la perforadora. c. Stoper.- Perforadora que se emplea para la tajeado en labores construcción de chimeneas y de explotación (perforación vertical hacia arriba). Está constituido por un equipo perforador adosado a la barra de avance que hace una unidad sólida y compacta. -4- 1.6.FACTORES DELOS QUE DEPENDEN LA UBICACIÓN E INCLINACION DE LOS TALADROS Clase de terreno donde se va a perforar Los materiales que constituyen los macizos rocosos poseen ciertas características físicas que son función de su origen y de los procesos geológicos posteriores que sobre ellos han actuado. El conjunto de estos fenómenos conduce a un determinado entorno, a una litología particular con unas heterogeneidades debidas a los agregados minerales. y a una estructura geológica en un estado tensional característico, con un gran número de discontinuidades estructurales (planos de estratificación, fracturas, diaclasas, juntas, etc) Número de caras libres de la labor En una labor cualquiera se llama cara libre de la zona que se desea volar, a cada uno de los lados que se desea volar, a cada uno de los lado que están libres, ósea en contacto con el aire. Así por ejemplo el frente de una galería, chimenea o pique tendrá una cara libre; Grado de fragmentación Se refiere al tamaño que debe tener el material ya volado. En general cuando más cerca se sitúan los taladros unos de otros, habrá mayor fragmentación; en un tajeo, los taladros verticales producen mayor fragmentación que los horizontales. El equipo de perforación Aquí también hay que tener en cuenta la habilidad y destreza del perforista, pues hay ciertos tipos de trazos inclinados que resultan difíciles de perforar y a veces el uso de determinados equipos de perforación, sobre todo en la perforación de arranques y cueles donde tiene que dárseles la inclinación correcta. -5- 1.7.EL TRAZO DE LA MALLA DE PERFORACIÓN 1.7.1. DISPARO SIMULTANEO Y ROTATIVO Cuando se disparan los taladros juntos, se dice que el disparo es simultáneo pero si se disparan sucesivamente, de acuerdo a un orden de encendido previamente establecido el disparo será rotativo. El objeto del disparo rotativo es la formación y ampliación de las caras libres, razón por la ual se usa este sistema en los trabajos de la mina, ya que los frentes sólo presentan uno o dos caras libres. CARA LIBRE, Es el lugar hacia el cual se desplaza el material cuando es disparado, por acción del explosivo. La cara libre en un frente es una sola por ello la función del corte o cuele es abrir otra cara libre, o sea el hueco que forma el corte luego del disparo es otra cara libre. CONCEPTO DE TRAZO Por trazo se entiende a un conjunto de taladros que se perforan en un frente y que tienen una ubicación, dirección, inclinación y profundidad determinados. El trazo se hace con el objeto de: 1. reducir los gastos de perforación y cantidad de explosivos 2. obtener un buen avance 3. mantener el tamaño o sección de la labor uniforme. 4. Determinar el orden y salida de los taladros 1.7.2. PARTES DE UNA MALLA DE PERFORACION CORTE O CUELE AYUDAS CUADRADORES ALZAS ARRASTRES -6- 1.7.3. CORTE O CUELE Es la abertura que se forma primero en un frente, mediante algunos taladros que ocupan generalmente la parte central del trazo, que tienen una disposición especial y son los que hacen explosión primero, el objeto de hacerse en primer lugar el corte, es formar una cara libre, a fin de que la acción del resto de los taladros del trazo sea sobre más de una cara libre, con lo que se conseguirá una gran economía en el numero de taladros perforados y en la cantidad de explosivos. 1.7.3.1.TIPOS DE CORTE O CUELE Hay varios tipos de corte, que reciben diferentes nombres, según su forma, pero todos los tipos de corte podemos agruparlos en tres: a. CORTES ANGULARES b. CORTES PARALELOS c. CORTES COMBINADOS a. CORTES ANGULARES, se llama así a los taladros que hacen un ángulo con el frente donde se perfora, con el objeto de que al momento de la explosión formen un cono de base (cara libre) amplia y de profundidad moderada que depende del tipo de terreno; entre los cortes angulares tenemos: a.1. Corte en cuña o corte en V b.2. Corte pirámide a.1. Corte en Cuña o Corte en V Está formado por 2 ó más taladros que forman una “V”, debe ser perforada en forma simétrica a ambos lados del eje del túnel, separados por una distancia considerable, tendiendo a encontrarse en la parte central. -7- El ángulo que forman los taladros con el frente varía de 60 a 70°. Es preciso que la profundidad del cuele sea por lo menos 1/12 mas largo que la perforación del resto de taladros. Ventajas: Menor consumo de explosivos. Perforación relativamente fácil. Trabaja bien en terrenos suaves y semiduros. Aplicable a secciones de hasta 6’x7’ . Desventajas: El avance máximo que se puede alcanzar es el ancho de la galería. Cuanto más largo sea el avance se cae en desviaciones en la perforación. En terrenos duros se requiere mas perforaciones en “V”60-70° b.2.CORTE EN PIRAMIDE Esta formado por 3 ó 4 taladros que se perforan y tienden a encontrarse en el fondo. La voladura formará una abertura parecida a un cono o pirámide -8- DESVETAJA: Dificultad en la perforación pues es difícil encontrar el ángulo agudo al fondo de la perforación. b. CORTES PARALELOS Este corte consiste en perforar tres o más taladros horizontales, que son paralelos entre si y paralelos al eje de la galería; cuanto más duro es el terreno, estos taladros deberán estar más cerca uno del otro. De los taladros que forman el corte o cuele, uno o más se dejan sin cargar con el objeto de que dejen un espacio libre (cara libre)que facilite la salida de los otros taladros que están cargados. El cuele de este tipo más usado es el corte quemado. b.1. CORTE QUEMADO En estos cueles todos los barrenos se perforan paralelos y con el mismo diámetro. Algunos se cargan con gran cantidad de explosivo mientras que otros se dejan vacíos. Se requiere dejar suficientes taladros sin cargar con el fin de asegurar la expansión de la roca. Todos los taladros del cuele deberán ser 6 pulg. más profundas que el resto de los taladros del trazo. -9- Ventajas : Es ideal para terrenos muy duros. Permite un buen avance. Desventajas: Tiene el inconveniente de que es difícil perforar los taladros tan cerca uno de otros y paralelos. Requiere más explosivos que un cuele en “V” . c. OTROS CORTES DE PERFORACIÓN 1.7.4. EL NUMERO DE TALADROS Para Terreno suave, se puede usar 3 cortes en “V” horizontales, 3 alzas, 4 cuadradores y tres arrastres, con un total de 16 taladros, para una galería de 8’x7’, si la galería es de 7’x6’ se podrá usar sólo dos cortes en “V” con lo que tendríamos 14 taladros. - 10 - Para terreno duro, en una labor de 8’x7’ se puede hacer 3 cortes en “V” con 5 ayudas, que con los otros taladros puede hacer un total de 21 a 23 taladros, para un frente menor de 7’x6’ se pueden emplear 20 taladros, suprimiendo la ayuda anterior. Para terreno muy duro, se usará el corte quemado, formado por taladros paralelos. Para una galería de 8’x7’ tendríamos: un corte quemado de 6 taladros en 2 filas, de los cuales 3 se cargan y 3 no se cargan , o, si es demasiado duro 4 se cargan y 2 no se cargan; luego 4 primeras ayudas y después otras 6 ayudas, que con los demás taladros harán un total de 26. - 11 - 2. GESTION Y MANEJO DE EXPLOSIVOS: LA VOLADURA EXPLOSIVOS: Son compuestos que al detonar, generan un gran volumen de gases que llegan a alcanzar altas temperaturas y muy altas presiones, que al expandirse provocan el rompimiento de materiales pétreos/ macizo rocoso, lo que constituye la técnica de voladura de rocas. Existen varios tipos de explosivos que son utilizados en canteras, en minería superficial y subterránea entre ellos están: Dinamitas, En esta catalogación entran todas las mezclas de nitroglicerina, diatomita y otros componentes; existen varios tipos como: nitroglicerina dinamita, Dinamita amoniacal de alta densidad (dinamita extra), dinamita amoniacal de baja densidad. Geles, Entre estos se encuentran los geles explosivos, que son fabricados a partir de nitrocelulosa y nitroglicerina; el straight gel, fabricado a partir de los geles explosivos y combustibles gelatinizados. Este explosivo generalmente tiene una consistencia plástica y es de alta densidad; otro es el gel amoniacal (gel extra) y los semi-geles. Agentes explosivos, Son mezclas de combustibles y oxidantes, entre ellos tenemos los agentes explosivos secos como el ANFO. De la gran cantidad de explosivos, muchos de los cuales no se incluyen en la catalogación anterior, los mas usados en canteras y minería son: los geles y los agentes explosivos. 2.1.PROPIEDADES DE LOS EXPLOSIVOS Velocidad de detonación, es la velocidad con la cual la onda de detonación viaja por el explosivo. Densidad, se refiere a la consistencia del explosivo. Presión de detonación, depende de la velocidad de detonación y de la densidad del explosivo, y es la sobrepresión del explosivo al paso de las ondas de detonación. - 12 - Sensibilidad, es la medida de la facilidad de iniciación de los explosivos Resistencia al agua, nos indica la resistencia del explosivo frente al agua. 2.2.ELEMENTOS DE VOLADURA Para la voladura se requiere los siguientes materiales y accesorios: Explosivos Fulminantes Conectores Guía de seguridad Fósforos ó Chispa. Cuchilla Punzón para preparar el cebo Atacador Mecha rápida a. MECHA O GUIA DE SEGURIDAD Tiene por objeto transmitir el fuego que le hemos aplicado con el encendedor o fósforo, hasta el fulminante, a fin de producir la explosión de este. La guía consiste en un cordón continuo en cuyo centro se ubica la pólvora, protegido por varias capas de diferentes materiales, como papel impermeabilizante, hilo de algodón, brea, material plástico. El objeto de varias capas de protección de la guía es: Asegurar la continuidad de la marcha del fuego, sin que se produzca cortes o demoras. Evitar que el fuego se comunique a otra guía cuando están pegadas. Evitar que escapen chispas por los costados de la mecha. b. FULMINANTE Es una cápsula cilíndrica de aluminio cerrada en un extremo, en cuyo interior lleva una cantidad de explosivo muy sensible a la chispa de la guía y otro de alto poder - 13 - que puede iniciar a la dinamita. Se utiliza junto con la mecha, para poder iniciar la voladura, al explosionar el fulminante el golpe de la explosión hace que la dinamita con que se cargó el taladro explosione. c. MECHA RAPIDA Es un accesorio de voladura denominado también mecha rápida, que está formado por una masa pirotécnica y dos alambres centrales, una de cobre y otro de fierro; este conjunto se encuentra cubierto por material plástico, con la finalidad de impermeabilizarlo. Este accesorio se usa junto con los conectores y tiene por objeto eliminar el chispeo individual del frente y evitar la exposición del operador a los humos, evitando también la posibilidad de iniciación prematura, permitiendo al operador poseer el tiempo necesario para retirarse a un lugar seguro. d. CONECTORES Llamados cápsulas encendedoras, es un complemento del cordón de ignición (mecha rápida), de la cual recibe el calor necesario para encenderse y activar la mecha de seguridad. Es una cápsula de aluminio parecida al fulminante en cuya parte inferior tiene un corte de 2.38 mm de ancho y es paralelo a la base, el cordón de ignición se coloca en esta ranura y se presiona la base para asegurar un contacto positivo. Su longitud es de 35 mm y su diámetro 6.2 mm. 2.3.PREPARACION DE LOS EXPLOSIVOS PARA SU USO Encapsulado de las mechas: Cortar a escuadra el extremo de la mecha que se va a insertar en el fulminante. Si la mecha ha estado expuesto a la humedad eliminar la parte húmeda. - 14 - Al insertar la mecha dentro del fulminante , hacerlo con cuidado, suavemente, asegurándose que el extremo de la mecha llegue hasta el fondo del fulminante. Cuando se va a usar la guía para disparos en la humedad, hacer la unión del fulminante a la guía herméticamente, con la máquina cápsuladora de mechas. 2.4.PREPARACION DE LOS EXPLOSIVOS PARA SU USO PREPARACION DEL CARTUCHO CEBO Con las palmas de ambas manos frotar vigorosamente el cartucho de dinamita. Desarrugar el papel de un extremo del cartucho. Hacer un hueco con el punzón de madera por el centro y a lo largo del cartucho. Insertar en este hueco la guía cebada. Rodear la guía con el papel del cartucho apretando con los dedos. - 15 - 2.5.CARGADO DE LOS TALADROS Colocar primero un cartucho en el fondo del taladro antes de colocar el cartucho de cebo, para evitar que el fulminante pueda detonar durante el atacado o que la guía se malogre al raspar contra el fondo del taladro, atacar bien. Colocar luego el cartucho “cebo” doblando suavemente la guía de modo que el extremo libre del fulminante apunte hacia fuera; o sea, hacia la mayor concentración de carga de explosivos. Si hubiera demasiada humedad, no se doblará la guía y el fulminante apuntará hacia dentro del taladro. No se atacará el cebo por ningún motivo. 2.6.ENCENDIDO DE LAS GUIAS Hacer un corte cerca del extremo de la guía, de modo que quede al descubierto la pólvora. Si la guía es demasiado larga, enrollar el extremo antes de hacer el corte. Prender el encendedor de seguridad. prender las guía de seguridad de 3 pies de longitud. Iniciar el encendido de las guías, si son dos personas las que hacen esta operación, deben empezar al mismo tiempo. Durante el encendido controlar constantemente la guía de seguridad; Si esta se termina de quemar, salir inmediatamente, aunque todavía no se hayan terminado de encender todas las guías. - 16 - 2.7.FALLAS EN LA EXPLOSION TIROS SOPLADOS Son aquellos que aún cuando han explosionado, no han producido los efectos de la voladura deseados. Produciéndose en el mejor de los casos un “bombeo” del taladro. Causas: • Algún taladro que debió explosionar antes, no lo hizo. • Trazo inapropiado; mucha distancia entre taladros. • Carga explosiva del taladro inapropiada. • Uso inapropiado de los separadores • Comunicación de dos taladros por la explosión de uno de ellos. • Presencia de fracturas. 2.7.1. TIROS CORTADOS Son aquellos en los que la carga explosiva del taladro no ha llegado a explosionar, no obstante que la guía ha llegado a consumirse e inclusive que haya explotado el fulminante. Las causas son las siguientes: Mal cargado del taladro, colocándose el cebo muy cerca de la boca del hueco, de modo que es expulsado con la explosión de los taladros vecinos. Uso de dinamita no resistente al agua, donde hay mucha humedad; Uso de explosivos en mal estado, como la dinamita descompuesta, o en general explosivos guardados durante mucho tiempo. Cartucho Cebo mal preparado Al cortarse la guía por doblarla excesivamente, o rasparse al introducir el cebo, o doblar entre dos tacos por atacar demasiado. Cebo mal preparado, por no introducir bien en el cartucho, impermeabilizar con grasa la unión del fulminante a la guía, por usar cartucho de dinamita húmedo. - 17 - Guía mal cebada, por no cortarse en escuadra, por no introducir hasta el fondo del fulminante, fulminante con aserrín dentro, fulminante mal apretado a la guía, de modo que esta se salga. 2.7.2. TIROS PREMATUROS, RETARDADOS Se llama tiros prematuros a aquellos taladros donde la explosión ocurre mucho antes del indicado por la longitud de la guía. Se pueden producir al arder la dinamita por las chispas que salen de una guía deteriorada o por la explosión del cebo al rozar el fulminante mal colocado contra las paredes el taladro; en este caso el tiro prematuro dará lugar a un accidente fatal. Tiros retardados, son aquellos en que la explosión ocurre mucho después de lo indicado por la longitud de la guía. Se producen por quemarse la dinamita y los gases de la combustión que se acumulan dentro del taladro, por el taco de arcilla que no los deja escapar. También puede ser que el fulminante llegue a estallar al último, cuando el calor de la combustión de la dinamita lo alcanza. 2.7.3. TIROS QUEMADOS Tiros Quemados, son aquellos en que la dinamita ha ardido pudiendo explosionar los restos o la parte que no ha ardido. La causa del incendio de la dinamita puede ser por el chisporreteo de la guía que se ha doblado, o también, por haberse salido la guía cebada del cartucho cebo y hacer explosión sin producir la detonación del resto de la dinamita, pero sí el incendio. 3. TRANSPORTE Y ACARREO 3.1.TRANSPORTE El transporte consiste en el accionamiento, las instalaciones, mecanismos y disposiciones necesarias para desplazar los materiales mineros desde el punto de carga hasta su lugar de descarga o su destino final. Las funciones que debe - 18 - realizar el transporte son las siguientes: - Mover el mineral arrancado, materia prima que es el fundamento de la mina que se explota. - Mover el estéril que se produce como consecuencia de la explotación del yacimiento. - Mover el material necesario para realizar las labores mineras: madera, cuadros, etc. Mover la maquinaria y útiles necesarios para efectuar el arranque con garantías. - Mover el relleno si el post taller lo requiere. - Mover el material de aprovechamiento de huecos. - Mover al personal necesario para cumplir todas las labores necesarias en la mina. - Accionar todas las instalaciones que sean capaces de efectuar esos movimientos y desplazamientos. Un factor muy importante incluye el mantenimiento de dichas instalaciones para garantizar su funcionamiento con el mínimo número de averías que ocasionen paradas 3.2.TIPOS DE TRANSPORTE Según su situación: transporte interior (desde el taller de arrastre hasta el embarque interior) o de superficie (parte del embarque y llega hasta la preparación, la zona de descarga, o la escombrera, según lo que se esté transportando). Según su dirección: transporte horizontal (en galerías y transversales), inclinado (con una cierta inclinación), y vertical (extracción por jaulas o skips desde el embarque situado en el interior hasta el exterior de la mina). Según su sentido: transporte ascendente o descendente. Según los lugares donde se realiza el transporte: transporte de explotación (por gravedad, manual o mecánico), en galerías (manual por vagones, semoviente por mulas o mecánico), o extracción por planos inclinados y por pozos (desde los embarques interiores de la mina hasta los exteriores). Según el ciclo de transporte: transporte simple (se transportan unidades llenas o vacías sucesivamente, nunca a la vez) o doble (se transportan unidades llenas y vacías simultáneamente). Según el tipo de minería: transporte de carbón, sal, minería metálica u otras minerías. - 19 - Según la masa que se transporta: transporte de mineral, de estéril, de material, de maquinaria, de elementos de repuesto, de relleno del post taller y material para aprovechamiento de huecos, de lodos o de personal (tren de personal, cinta transportadora, telemina, telesilla o monorraíl). Según el tipo de proceso: transporte continuo o discontinuo. 3.3.TRANSPORTE DISCONTINUO 3.3.1. TRANSPORTE DISCONTINUO SOBRE VÍAS El transporte discontinuo presenta como principales características que se puede descomponer en distintos tramos, con distintas direcciones, siendo más versátil y ajustándose mejor a las condiciones variables de la mina que el transporte continuo. Los principales sistemas de transporte discontinuo son: Trasporte por cabrestante sobre vía o monorraíl. Transporte por locomotora: sistema tradicional de transporte en minería de interior. Si en una mina solo se pudiera tener un medio de transporte, como se necesitaría que éste fuera bidireccional, sería el medio más adecuado. Transporte por monorraíl: se tiene un carril de rodadura formado por un perfil laminado en barras de 3 m de longitud, colgadas por dos puntos de suspensión cada una de la entibación metálica mediante cadenas de acero. Los perfiles de monorraíl van provistos de uniones articuladas, con gorrón y estribo para unir unos a otros y para suspenderlos de la entibación. La carga del material se efectúa en una canoa diseñada para tal fin, o colgada de uno o varios carros. El sistema de transporte puede ser manual o con elemento tractor. Transporte sobre vía: es una solución adecuada para el transporte a larga distancia, pero es poco flexible, pues solo se puede circular por donde hay vía tendida. La vía minera generalmente tiene un ancho de 600-650 mm, aunque llega a 750 mm para locomotoras pesadas y vagones de gran capacidad. La vía minera consta de las siguientes partes: - 20 - - Carril de patín. Los carriles tienen una longitud de entre 3 y 6 m en galerías de explotación y de 8 a 10 m en galerías generales, uniéndose entre sí por medio de eclipses (placas de hierro atornilladas al alma del carril). - Traviesas: pueden ser de madera o de ferrocarril. Llevan tirafondos o escarpias que atornillan los carriles a las traviesas. - Balasto: el balasto es grava o roca triturada y calibrada para asentar las traviesas y hacer que el conjunto sea estable y resista los esfuerzos del tren. El balasto debe estar bien drenado. Los vagones son el elemento de transporte propiamente dicho en el transporte sobre vía, ya sea con locomotora o con cabrestante. Se carga por medio de palas cargadoras, por descarga sobre ellos de un elemento de transporte continuo, o por gravedad en los pocillos o pozos de carga. Las partes de un vagón son: - Rodamen: el rodamen está formado por la rueda, los ejes y sus piezas de unión. Al aumentar el tamaño del vagón han de aumentar la distancia entre los ejes (batalla), para evitar cabeceos. - Topes: están diseñados para absorber los golpes que reciben los vagones. Son rígidos en los vagones pequeños y elásticos en vagones grandes. - Caja: es el recipiente de transporte, que contiene el mineral o el estéril. - Bastidor o chasis: sobre el que se fija la caja, los topes y los enganches. Enganches o acoplamientos para unir vagones: el más habitual es del tipo anillo-gancho - 21 - 3.3.2. TRANSPORTE DISCONTINUO SOBRE RUEDAS Cada vez más los carriles son un obstáculo y se tiende a la minería sin vías (tracklessmining ), a utilizar el transportes rodado sobre neumáticos, o vehículos de tipo FSV. Los vehículos de tipo FSV se clasifican en: Vehículos para transporte de personal: son jardineras para uso de personal dotadas de asientos. Vehículos para el transporte del material: se dedican únicamente al transporte de material, normalmente de material muy determinado como los elementos de entibación. Vehículos para transporte de mineral: el primer vehículo que cabe mencionar son las palas de perfil bajo. Pero, además, en este grupo se tiene el shuttle car o camión lanzadera, el volquete minero, el camión articulado o vehículos más especiales como el camión de tipo kiruna. 3.4.TRANSPORTE CONTINUO Transporte continuo por chapas: es un transporte continuo por canales fijos o chapas metálicas de acero al carbono o aluminio galvanizadas o esmaltadas, habitualmente de 2 m de longitud y 1,5 mm de espesor. Las chapas se colocan consecutivamente montadas una sobre otra, con una pestaña. Son un elemento de transporte económico aunque su precio depende del precio del acero. Estas chapas pueden tener distintas formas y diseños, pero, es más habituales son las semicirculares con un ancho de 500 mm. Transporte continuo mediante transportador blindado: el transportador blindado se denomina también panzer en el argot minero. Es muy robusto, su robustez hace que aguante muy bien los golpes del mineral y roca que se descargan sobre él provenientes directamente del arranque o de un sistema de carga (como el de la pala o de las patas de cangrejo), así como los desprendimientos de mineral y roca del techo que caen en el taller o en el frente de explotación. En talleres con arranque con cepillo o rozadora cobra otra - 22 - función importantísima: la de servir de soporte y guía del elemento de arranque a lo largo del frente. Transporte continuo mediante cinta transportadora: Es un sistema basado en una cinta sinfín colocada sobre unos rodillos locos, en forma de artesa, que es arrastrada por adherencia sobre dichos rodillos, por medio de una cabeza motriz formada por un tambor o tambores y por un grupo motor-reductor. Sobre ella se vierte el mineral, el estéril o se coloca el personal a ser transportado, que permanecen inmóviles mediante el proceso de transporte. 3.5.CARGUÍO 3.5.1. TIPOS DE CARGA La carga tradicionalmente se divide en: Carga manual, efectuada por el hombre. Tiene un rendimiento bajo, con un máximo de tan solo 1,5 a 2,25 t/h por hombre, con lo que está completamente en desuso en la actualidad. Se efectúa como operación auxiliar o de limpieza de galerías, sobre vagón o sobre transportador blindado. Carga mecánica, mediante un equipo mecánico cuyos principales elementos y dispositivos de carga son: Pala cargadora. A su vez puede ser de descarga o vuelco central, pala sobre vías, orugas o ruedas, con una cuchara de capacidad entre 100 y 400 L; y de descarga o vuelco lateral, las principales diferencias con las de descarga central son: su mayor capacidad, su mayor rapidez, su mayor rendimiento y que suelen estar accionadas por motores de combustión interna; pero la diferencia más notable es el propio sistema de descarga. La cuchara está cerrada por un lateral y abierta por otro. Una vez cargada, la cuchara se eleva y pivota sobre uno de sus extremos, volcando por la parte abierta sobre el sistema de evacuación. Scraper (rascador), es un sistema de carga que retira el mineral o el estéril del frente mediante un elemento de carga similar a una cuchara arrastrada por un cable; dicha - 23 - cuchara tiene una capacidad variable, desde 0,4 a 1 metro cúbico y presenta distintas formas según la densidad y granulometría del material a cargar. Elección de Sistemas Para los diseños de sistema de manejo de minerales es indispensable contar previamente con información de la estimación de la curva granulométrica esperada en los puntos de extracción y de las características del material a tratar. Esto ayudará a seleccionar equipos adecuados para las labores de carguío y transporte de mineral. No existe faena minera que tenga un sistema de carguío y transporte idéntico a otra. Esto es debido a que el sistema escogido responde a criterios particulares de cada mina, como la geometría del yacimiento mineralizado, el tipo y calidad del macizo rocoso, la profundización de las labores, cantidad de material a extraer, criterio de costos, entre otros. La mayoría de los casos revisados, utilizan un sistema de acarreo de minerales discreto mediante camiones de bajo perfil, trenes o por LHD que acarrean el mineral distancias largas hasta un chancadora o hasta el punto de vaciado para camiones, mermando el rendimiento de estos equipos. La correa transportadora es una alternativa para transportar minerales de forma continua, pero requiere de una chancadora previa debido a la restricción sobre el tamaño máximo tratable. El uso de la energía de la gravedad juega un rol muy importante en el manejo de minerales, por ejemplo en un método de block caving. La mayoría de las minas emplean este sistema de transporte mediante piques para separar labores como la extracción, acarreo, reducción y transporte. Pero, hay que tener en cuenta que mientras más se profundice, mayor será el costo de llevar el mineral a superficie, siempre y cuando la salida no esté en una cota cercana al nivel de transporte principal (ejemplo El Teniente en Chile). El tamaño físico de los equipos de carguío, está relacionado a su vez con los requerimientos de la capacidad de la pala, el cual está relacionado con el tamaño del material a manipular. Por ejemplo, si se espera una - 24 - fragmentación gruesa, es necesario un tamaño de balde mayor y por ende equipos de mayores dimensiones. Conociendo el tamaño del equipo a usar, se puede llegar a determinar la sección de las galerías, el que también estará restringido por las características geotécnicas del sector. A su vez la distancia entre puntos de extracción determina la recuperación del sector. Clasificación de Equipos para el manejo de minerales Los equipos se clasifican según la función que pueden satisfacer. Es así como se distingue entre equipos de carguío, de transporte y mixtos. Los primeros realizan principalmente la labor de carga del material desde la frente de trabajo hacia un equipo de transporte que llevará el material a un determinado destino (planta, botadero, stock). Los equipos de carguío pueden separarse a su vez en unidades discretas de carguío, como es el caso de palas y cargadores, o bien, como equipos de carguío de flujo continuo, como es el caso de excavadores de balde que realizan una operación continua de extracción de material. Otra forma de diferenciar los equipos de carguío considera si éstos se desplazan o no, por lo que se distingue entre equipos sin acarreo (en general su base no se desplaza en cada operación de carguío) y equipos con acarreo mínimo (pueden desplazarse cortas distancias). Los equipos de transporte tienen por principal función desplazar el material extraído por el equipo de carguío hacia un punto de destino definido por el plan minero. Pueden tener un camino fijo como es el caso de trenes que requieren el tendido de líneas férreas, o bien pueden desplazarse por circuitos definidos, como es el caso de los camiones. Además, se pueden dividir en unidades discretas, como es el caso de camiones y trenes, o equipos de transporte de flujo continuo. En esta última categoría califican las correas transportadoras - 25 - Carguío y transporte El mineral tronado se carga directamente en los frentes de trabajo, de preferencia con equipos cargadores diésel montados sobre neumáticos. El espesor del manto, las dimensiones de los espacios y de los accesos disponibles, y la capacidad productiva de la faena, determinan el nivel de mecanización que es posible utilizar. En mantos de gran potencia, sin problemas de espacio, se usan cargadores frontales y camiones normales. Con restricciones de espacio, se prefieren los cargadores LHD conjuntamente con camiones especiales de bajo perfil. En labores con cierta inclinación se utiliza winches neumáticos o eléctricas con rastrillo. Sistema LHD: De la evolución de los equipos de carguío par interior mina, a principios de los años 60 aparecen los LHD (load-haul-dump), que basados en el concepto de Cargar-Transportar y Descargar surge como la solución más efectiva para compatibilizar la terna Rendimiento-Capacidad-Maniobrabilidad. Esta estaba limitada principalmente a la necesidad de minimizar el desarrollo de infraestructura y por ende el costo que implica construir accesos a labores subterráneas. Los LHD corresponden a palas de bajo perfil que pueden clasificarse tanto como equipos de carguío con acarreo mínimo o como equipo combinado de carguío y transporte. Tienen la particularidad de poseer un balde (o cuchara, de ahí que también se denominen scoops) de gran tamaño, el cual puede ser elevado para cargar un equipo de transporte, - 26 - tal como un camión de bajo perfil o un camión convencional. Poseen una gran versatilidad y por ende son equipos de alta productividad a un bajo costo operacional. Sistema LHD: De la evolución de los equipos de carguío par interior mina, a principios de los años 60 aparecen los LHD (load-haul-dump), que basados en el concepto de Cargar-Transportar y Descargar surge como la solución más efectiva para compatibilizar la terna Rendimiento-Capacidad-Maniobrabilidad. Esta estaba limitada principalmente a la necesidad de minimizar el desarrollo de infraestructura y por ende el costo que implica construir accesos a labores subterráneas. Los LHD corresponden a palas de bajo perfil que pueden clasificarse tanto como equipos de carguío con acarreo mínimo o como equipo combinado de carguío y transporte. Tienen la particularidad de poseer un balde (o cuchara, de ahí que también se denominen scoops) de gran tamaño, el cual puede ser elevado para cargar un equipo de transporte, tal como un camión de bajo perfil o un camión convencional. Poseen una gran versatilidad y por ende son equipos de alta productividad a un bajo costo operacional. Perfil de un equipo LHD Algunos factores que afectan la productividad y la operación del LHD son: Área de carguío (debe tener piso firme para que no se entierre el balde y no genere esfuerzos que puedan dañar el equipo, por ejemplo al cilindro central de volteo). - 27 - Granulometría del material a cargar (colpas muy grandes disminuyen factor de llenado) Altura sobre el nivel del mar (se pierde 1% de potencia cada 100 metros a partir de los 300 metros sobre el nivel del mar. Para alturas superiores a 1.500 msnm se adicionan turbos). Temperatura (cada 2 °C en ascenso se pierde 1% de potencia a partir de los 20°C) El mercado de los equipos LHD ofrece una gran variedad de modelos, de diferentes tamaños, con capacidades de balde que van desde 1,7 hasta 14 yd3. Según sean las necesidades, se disponen de versiones con accionamiento Diésel o con accionamiento Eléctrico. Equipos Carga-Transporte. La carga de mineral volado en una mina esta siempre conectada con algún medio para sacarlo del punto de arranque. La carga y el transporte se pueden integrar en una unidad mecánica o bien separada en una unidad clara de carga y un sistema de transporte independiente. Los sistemas carga transportes en las minas subterráneas se pueden definir en: Transporte sobre carriles (locomotoras) Transporte Carga-Acarreo-Descarga (LHD) Transporte con camiones Dumper Transporte con fajas Uso de winches Carguío con palas sobre rieles Carguío con palas cavo y mas - 28 - Scooptram: Equipo LHD Un Scooptram es un equipo de bajo perfil diseñado sobre todo para realizar trabajos en minería subterránea o en zonas confinadas. Los Scooptrams son principalmente necesarios en labores de subsuelo, debido al tamaño limitado de las labores. Debido a la posición del asiento del operador, puede viajar en marcha adelante así como en marcha reversa. El Scooptram se diseña para levantar cargas pesadas. Cargar. - Cargar una cantidad grande de material Transportar. - Transportar el material a un área específica. Descargar. - Descargar la carga en un camión o en un área especifica Pala neumática Es un equipo de limpieza que realiza las funciones de carguío, es accionado a través de aire comprimido, siendo su desplazamiento sobre rieles. Reduce los tiempos en la etapa de limpieza. Locomotora a batería - 29 - Locomotora eléctrica Son locomotoras cuya fuente de energía proviene de una línea de corriente continua que corre a 1.80 m de altura, la locomotora tiene un pantógrafo para el contacto con la línea de trolley. Locomotora eléctrica Son locomotoras cuya fuente de energía proviene de una línea de corriente continua que corre a 1.80 m de altura, la locomotora tiene un pantógrafo para el contacto con la línea de trolley Transportes con camión bajo perfil (Dumper) Equipo HD Equipo pesado cuyo principal objetivo es la extracción de mineral. Su alta relación potencia/peso asegura la subida veloz en rampas empinadas. Es un volquete articulado que está diseñado para minado de - 30 - vetas angostas y ofrece alta maniobrabilidad en lugares confinados. Transporta y Descarga Camión AD30 El Camión Articulado Subterráneo AD30 está diseñado para el acarreo de alta producción y bajo costo por tonelada en aplicaciones más pequeñas de minería subterránea. La construcción sólida y mantenimiento fácil garantizan una larga vida útil con costos de operación bajos. Diseñado para ser cómodo y productivo, fabricado para durar. 4. REGLAMENTOS DE SEGURIDAD EN LA PERFORACIÓN Y VOLADURA 4.1.EN LA PERFORACION: a) Antes de iniciar la perforación se debe ventilar, regar, desatar, limpiar y sostener la labor, si fuera el caso, de acuerdo a lo dispuesto en el Artículo 188º del presente Reglamento. - 31 - b) Revisar el frente para ver si hay tiros cortados o tiros fallados. Si hubiesen se debe recargar el taladro y dispararlos tomando todas las medidas de seguridad del caso; nunca perforar en o al lado de tiros cortados. c) Asegurarse de que los elementos de sostenimiento: postes, sombreros, tirantes, blocks, anillados con madera, entablado, enrejado, pernos de roca, entre otros no estén removidos por un disparo anterior. Si lo estuviesen deberán ser asegurados inmediatamente. d) Antes que el ayudante abra la válvula de la tubería de aire el perforista debe tener todas las válvulas de la máquina perforadora cerradas para prevenir que la máquina se levante violentamente causando posibles accidentes. e) Antes de iniciar la perforación asegurarse que todas las conexiones de agua y aire de la máquina perforadora estén correctamente instaladas. f) Perforar siempre con el juego de barrenos: patero, seguidor y pasador. g) Al perforar deben posicionarse bien siempre a un lado de la máquina, nunca al centro y cuidar los ojos al soplar los taladros para descargar partículas. h) Al terminar su tanda de perforación, guardar la máquina "stopper" con su tapón en la bocina, si es "jack-leg" con la boca hacia abajo y en general todas las bocinas de máquinas perforadoras deberán guardarse con su respectivo tapón. i) Es obligatorio el empleo de un sistema de lubricación y enfriamiento en las perforaciones con sistemas hidroneumáticos o neumáticos, el uso de agua en la perforación aplicándose una presión no menor de tres (3) kilogramos/cm2 y una cantidad mínima de medio litro por segundo. j) El perforista y su ayudante deben usar todos los equipos de protección necesarios para este trabajo. No está permitido el uso de ropas sueltas o cabellos largos. k) Durante el proceso de perforación el perforista y su ayudante están en la obligación de verificar constantemente la existencia de rocas sueltas para eliminarlos. - 32 - l) Al perforar los taladros que delimitan la excavación: techo y hastíales deben hacerlo en forma paralela a la gradiente de la galería, subnivel, chimenea, cámara y otras labores similares 4.2.EN LA VOLADURA Artículo 229º.- En la voladura no eléctrica se debe cumplir con lo siguiente: a) El encapsulado del fulminante y mecha de seguridad deberá hacerse utilizando máquinas encapsuladoras de fábrica, asegurándose usar cuchillas aceradas de fábrica afiladas y dentro de su durabilidad estándar para evitar futuros tiros cortados al momento de la voladura. b) Es obligación preparar el cebo con punzón de madera, cobre o aparatos especiales exclusivamente para este objeto; asegurándose que coincida lo más cerca posible con el eje longitudinal del cartucho y haciendo que el fulminante tenga vista hacia la columna del explosivo. c) Los parámetros para el quemado de mecha lenta de un metro son de 150 a 200 segundos ó 50 a 60 seg/pie. No deberán usarse mechas con defecto o con exceso a estos límites. d) Deberá usarse longitudes de guía suficientes para permitir el encendido de toda la tanda de perforación y dejar un lapso adecuado para que el personal encargado de encender los tiros pueda ponerse a salvo. En ningún caso se emplearán guías menores a un metro cincuenta(1.50) de longitud. e) Es obligatorio el uso de conectores y mecha rápida a partir de 20 taladros en labores secas, y en labores con filtraciones de agua a partir del chispeo de un taladro. Así mismo será obligatorio el uso de conectores y mecha rápida para disparos de taladros en chimeneas cuyas longitudes sean mayores de cinco (5) metros. f) El atacado de los taladros deberá hacerse solamente con varilla de madera, siendo prohibido el uso de cualquier herramienta metálica. Los tacos deberán ser de materiales incombustibles. - 33 - g) El encendido de los tiros deberá hacerse a una hora predeterminada. Estarán presentes solamente las personas encargadas del encendido y todos los accesos al lugar donde se va a efectuar la explosión deberán estar resguardados por vigilantes responsables. Para el encendido de una tanda de tiros, el encargado estará siempre acompañado por lo menos por un ayudante con experiencia. i) Antes de empezar la perforación en un lugar recién disparado, éste debe ser lavado con agua y examinado cuidadosamente para determinar los tiros fallados. j) Cuando haya falla de uno o más tiros se impedirá a toda persona el acceso a ese lugar hasta que hayan transcurrido por lo menos treinta (30) minutos. k) Está prohibido extraer las cargas de los tiros fallados debiendo hacerlas explotar por medio de nuevas cargas en cantidad necesaria colocadas en los mismos taladros. Se prohíbe hacer taladros en las vecindades de un tiro fallado o cortado. l) Está prohibido perforar "tacos" de taladros anteriormente disparados. Artículo 234º.- Está prohibido el ingreso a las labores de reciente disparo hasta que las concentraciones de gases y polvo se encuentren por debajo de los límites máximos permisibles(LMP) establecidos en el Artículo 86º del presente Reglamento. Artículo 235º.-En las operaciones mineras subterráneas los disparos primarios sólo se harán al final de la guardia, y para reducir los efectos nocivos de la voladura deben evaluarse el uso de las técnicas de precorte. Artículo 236º.- En las galerías, socavones y demás labores se efectuarán los disparos y voladuras tomando las necesarias precauciones para que se formen los arcos o bóvedas de seguridad. En caso de no lograrlo se procederá al desatado y entibado de dichas superficies. - 34 - Artículo 237º.- Para la perforación y voladura deberán emplearse diseños, equipos y material adecuados, después de estudios y rigurosas pruebas de campo, que garanticen técnicamente su eficiencia y seguridad. - 35 - - 36 -