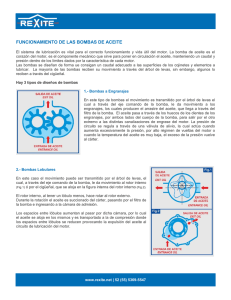

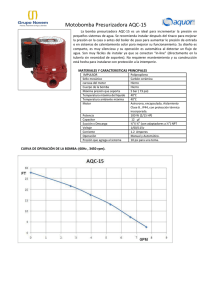

UNIVERSIDAD TECNOLÓGICA EQUINOCCIAL FACULTAD DE CIENCIAS DE LA INGENIERÍA CARRERA DE TECNOLÓGIA EN PETRÓLEOS “PLAN DE MANTENIMIENTO DEL CIRCUITO DE LUBRICACIÓN EN BOMBAS HORIZONTALES UTILIZADAS EN EL PROCESO DE RECUPERACIÓN DE CRUDO DEL CAMPO CEPHY – 18 – SW – 2A” TRABAJO PREVIO A LA OBTENCIÓN DEL TÍTULO DE TECNOLÓGO RAÚL ALEJANDRO PAZMIÑO REY DIRECTOR: ING. IRVING SALAZAR LANAS Quito , Marzo 2013 © Universidad Tecnológica Equinoccial. 2013 Reservados todos los derechos de reproducción DECLARACIÓN Yo RAÚL ALEJANDRO PAZMIÑO REY, declaro que el trabajo aquí descrito es de mi autoría; que no ha sido previamente presentado para ningún grado o calificación profesional; y, que he consultado las referencias bibliográficas que se incluyen en este documento. La Universidad Tecnológica Equinoccial puede hacer uso de los derechos correspondientes a este trabajo, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normativa institucional vigente. ______________________ Raúl Alejandro Pazmiño Rey C.I. 1713647426 CERTIFICACIÓN Certifico que el presente trabajo que lleva por título ´´Plan de Mantenimiento del Circuito de Lubricación de Bombas Horizontales utilizadas en el Proceso de Recuperación de Crudo del campo CEPHY – 18 – SW – 2A ´´, que, para aspirar al título de Tecnología en Petróleos fue desarrollado por el señor Raúl Alejandro Pazmiño Rey, bajo mi dirección y supervisión, en la Facultad de Ciencias de la Ingeniería; y cumple con las condiciones requeridas por el reglamento de Trabajos de Titulación artículos 18 y 25. ______________________ Ing. Irving Salazar Lanas DIRECTOR DEL TRABAJO C.I. 1702091370 AGRADECIMIENTO Agradezco a Dios por darme la salud y la vida porque sin El no hubiera llegado a ningún lado. Agradezco a mis padres que me han dado la confianza porque sin ellos no hubiera podido haber culminado mi carrera sin los consejos de ellos que me han dado desde mi niñez que han sido los valores que han servido para forjarme en el camino de la vida. Agradezco a mi querida Universidad Tecnológica Equinoccial por brindarme la ciencia y la sabiduría desde el inicio hasta el final brindándome su apoyo incondicional al iniciar mi carrera que hoy la veo culminada con entusiasmo y emoción. Agradezco a mis profesores que día con día supieron forjarme en conocimientos y vivencias diciéndoles gracias a cada una de ellos por el esfuerzo y la dedicación que me supieron dar, en especial al Ing. Irving Salazar que me ayudo en la realización de esta tesis. Agradezco a los trabajadores de las compañías petroleras por ofrecerme su experiencia para la realización de esta tesis diciéndoles a cada uno de ellos gracias. Agradezco a mis amigos y compañeros por brindarme su amistad justo en los momentos más difíciles que he tenido y teniendo una gratitud inmensa a cada uno de ellos. DEDICATORIA El presente trabajo ha sido realizado paso a paso con esfuerzo, tenacidad como ha sido mi carrera dedicándoles a mis queridos padres ya que me han brindado el apoyo incondicional en cada paso y sobre todo en los momentos más difíciles de mi vida es decir ellos han sido los actores directos sin ellos yo no estuviera aquí con este título y principalmente con la ayuda de Dios que es el dueño de nuestras vidas. INDICE DE CONTENIDO RESUMEN............................................................................................................................ xiii ABSTRACT........................................................................................................................... xv 1. INTRODUCCIÓN ...............................................................................................................2 1.1 OBJETIVOS .....................................................................................................................5 1.1.1 Objetivo General...........................................................................................................5 1.1.2 Objetivos Específicos ..................................................................................................5 2. MARCO TEÓRICO ..........................................................................................................10 2.1 ANTECEDENTES .........................................................................................................10 2.1.1 El petróleo y su proceso de extracción ...................................................................10 2.1.2 Inyección de agua ......................................................................................................11 2.2 COMPAÑÍA XYZ .........................................................................................................12 2.2.1 Historia del bloque 66 ................................................................................................14 2.3 BOMBAS ........................................................................................................................15 2.3.1 Tipos de bombas .......................................................................................................16 2.3.1.1 Bombas de desplazamiento positivo .................................................................18 2.3.1.2 Bombas Rotodinámicas ........................................................................................18 2.4 BOMBAS CENTRÍFUGAS ...........................................................................................18 2.4.1 Principios de funcionamiento....................................................................................19 2.4.2 Clasificación general de las Bombas Centrífugas ................................................20 2.5 APLICACIONES DE LAS BOMBAS CENTRÍFUGAS .............................................22 2.6 BOMBAS BOOSTER ....................................................................................................23 2.7 CONCEPTOS BÁSICOS SOBRE BOMBAS ............................................................24 2.8 BOMBAS CENTRÍFUGAS MULTI-ETAPAS DE EJE HORIZONTAL ..................30 2.9 PARTES PRINCIPALES DE UNA BOMBA CENTRIFUGA MULTIETAPAS .......32 i 2.9.1 Motor de las Bombas HPump ..................................................................................32 2.9.2 Acople del motor (Coupling) de las HPump ...........................................................35 2.9.3 Cámara de Empuje Horizontal (HTC) de las HPump ...........................................36 2.9.3.1 Selección de la cámara HTC ................................................................................38 2.9.4 Sello mecánico para fluido de las HPump..............................................................39 2.9.5 Admisión (intake) de las HPump..............................................................................40 2.9.6 Bomba de las HPump ................................................................................................40 2.9.7 Discharge o Descarga de las HPump .....................................................................44 2.9.8 Skid o Patín de acero de las HPump ......................................................................45 2.10 CONTROLADORES DE LAS H-PUMP ...................................................................46 2.11 SISTEMA DE LUBRICACIÓN ...................................................................................48 2.11.1 Temperatura del sistema ........................................................................................49 2.11.2 La temperatura y las bombas multi-etapa ............................................................51 2.12 DISPOSITIVOS DE CONTROL ...............................................................................55 2.12.1 Sensor de temperatura ...........................................................................................56 2.12.2 Nivel de lubricante ...................................................................................................58 2.12.3 Control de Presión ...................................................................................................60 2.12.4 Control de Vibración/Choque .................................................................................61 2.13 MANTENIMIENTO ......................................................................................................62 2.13.1 Lubricación ...............................................................................................................62 2.13.2 Programación de mantenimiento y reemplazo ...................................................70 2.14 PROBLEMAS Y SOLUCIONES EN EL MOTOR ELÉCTRICO ...........................74 3. METODOLOGÍA ..............................................................................................................78 3.1 UNIDAD DE ANÁLISIS .................................................................................................78 3.2 POBLACIÓN...................................................................................................................78 3.3 MUESTRA ......................................................................................................................78 ii 3.4 TIPO DE INVESTIGACIÓN..........................................................................................79 3.5 MÉTODOS DE ESTUDIO ............................................................................................80 3.6 MÉTODOS DE ANÁLISIS DEL ACEITE DIELÉCTRICO.......................................81 3.6.1 Viscosidad, Método ASTM D-445............................................................................83 3.6.2 Gravedad API ASTM D287 .......................................................................................88 3.7 MÉTODO DE MEDICIÓN DE VIBRACIÓN ...............................................................92 3.8 MÉTODO DE MEDICIÓN DE TEMPERATURA .......................................................95 3.8.1 Termómetro por infrarrojos de precisión Fluke 572 ..............................................96 3.9 MANTENIMIENTO DE BOMBA CENTRILIFT ..........................................................97 3.9.1 Monitoreo .....................................................................................................................97 3.9.2 Mantenimiento Preventivo ........................................................................................98 3.9.3 Alineación ....................................................................................................................98 3.10 PROGRAMA DE MANTENIMIENTO Y LUBRICACIÓN .......................................98 3.10.1 Bomba........................................................................................................................98 3.10.2 HTC ............................................................................................................................99 3.10.3 Motor .......................................................................................................................100 3.10.4 Acople del motor ...................................................................................................102 3.11 PROCEDIMIENTO PARA CAMBIO DE ACEITE EN LA HTC ...........................103 3.12 PROCEDIMIENTO DE MANTENIMIENTO DEL COUPLING Y MOTOR ........109 3.13 TÉCNICAS E INSTRUMENTOS .............................................................................115 4. ANÁLISIS Y RESULTADOS .......................................................................................119 4.1 MANTENIMIENTO CON EL ACEITE LUBRICANTE.............................................119 4.2 ANÁLISIS DE LABORATORIO .................................................................................122 4.2.1 Análisis de Gravedad API .......................................................................................123 4.2.2 Análisis de Viscosidad a 40 ºF ...............................................................................124 4.2.3 Análisis de Viscosidad a 100 ºF .............................................................................126 iii 4.2.4 Prueba de la Rigidez Dieléctrica del Aceite .........................................................127 4.3 INSPECCIÓN DE VIBRACIÓN Y TEMPERATURA ..............................................131 4.4 MANTENIMIENTO PERIÓDICO DE LA BOMBA H-PUMP ..................................134 4.5 SISTEMA DE ENFRIAMIENTO DEL LUBRICANTE .............................................137 4.7 RESULTADOS DE ENTREVISTAS .........................................................................145 5. CONCLUSIONES Y RECOMENDACIONES ............................................................149 5.1 CONCLUSIONES ........................................................................................................149 5.2 RECOMENDACIONES...............................................................................................151 GLOSARIO..........................................................................................................................156 SIMBOLOGÍA .....................................................................................................................160 BIBLIOGRAFÍA ...................................................................................................................163 ANEXOS ..............................................................................................................................165 iv INDICE DE TABLAS Tabla 1. Comparación entre bombas de desplazamiento positivo y rotodinámicas. 17 Tabla 2. Sistema de Enfriamiento del Aceite de la HTC .............................................. 53 Tabla 3. Instrumentos Estándar ....................................................................................... 56 Tabla 4. Requisitos de Mantenimiento. ........................................................................... 71 Tabla 5. Condiciones para Lubricación. .......................................................................... 72 Tabla 6. Problemas, causas y soluciones en la HTC. .................................................. 73 Tabla 7. Problemas, causas y soluciones en el motor eléctrico (Centrilift). .............. 74 Tabla 8. Problemas, causas y soluciones en el motor eléctrico (Centrilift). .............. 75 Tabla 9. Problemas, causas y soluciones en el motor eléctrico (Centrilift) ............... 76 Tabla 10. Viscosímetros Cannon-Fenske para Líquidos Transparentes................... 87 Tabla 11. Parámetros de vibración en las HPump. ....................................................... 95 Tabla 12. Parámetros a monitorear. ................................................................................ 97 Tabla 13. Frecuencia de mantenimiento......................................................................... 99 Tabla 14. Lubricación en motor. ..................................................................................... 100 Tabla 15. Acoples del motor. .......................................................................................... 102 Tabla 16. Pruebas de rigidez dieléctrica al aceite CL-4. ............................................ 131 Tabla 17. Medidas de Vibración y Temperatura en la Bomba. ................................ 133 v INDICE DE FIGURAS Figura 1. Métodos de recuperación secundaria y mejorada. ...................................... 12 Figura 2. Mapa de bloques petroleros, incluye bloques en licitación......................... 13 Figura 3. Grafico del Bloque. ............................................................................................ 14 Figura 4. Contratos suscritos............................................................................................ 14 Figura 5. Bombas rotodinámicas ..................................................................................... 18 Figura 6. Bombas centrífugas .......................................................................................... 19 Figura 7. Bomba horizontal centrilift ................................................................................ 23 Figura 8. Bombas Booster ................................................................................................ 23 Figura 9. Daño por cavitación .......................................................................................... 29 Figura 10. Recirculación interna ...................................................................................... 30 Figura 11. Bomba centrifuga de construcción para tratamiento de aguas................ 31 Figura 12. Bomba de etapas múltiples ........................................................................... 31 Figura 13. Partes de las bombas HPump de alta presión ........................................... 32 Figura 14. Motor TEFC ...................................................................................................... 33 Figura 15. Motor WPII........................................................................................................ 34 Figura 16. Motor TEAAC ................................................................................................... 34 Figura 17. Motor coupling ................................................................................................. 35 Figura 18. Partes del coupling.......................................................................................... 35 Figura 19. HTC Modelo 1.XE/1.XT .................................................................................. 36 Figura 20. HTC Modelo 3.X .............................................................................................. 37 Figura 21. HTC Modelo 875 ............................................................................................. 37 Figura 22. Carga por tipo de HTC ................................................................................... 38 Figura 23. Tipos de sellos ................................................................................................. 39 Figura 24. Sello Estándar Tipo 2 ..................................................................................... 39 Figura 25. Intake................................................................................................................. 40 vi Figura 26. Foto del impulsor de la bomba HC 12500 ................................................... 41 Figura 27. Foto de una etapa completa de la bomba HC 12500 ................................ 41 Figura 28. Características de las bombas ...................................................................... 42 Figura 29. Soportes resistentes a la abrasión ............................................................... 42 Figura 30. Rango extendido por soporte AR. ................................................................ 43 Figura 31. Operación de la bomba .................................................................................. 44 Figura 32. Daños en las etapas ....................................................................................... 44 Figura 33. Descarga .......................................................................................................... 45 Figura 34. Tipos de Skid ................................................................................................... 46 Figura 35. Variador de frecuencia ................................................................................... 47 Figura 36. Transformador ................................................................................................. 48 Figura 37. Grafico del Oil Cooler y sus partes ............................................................... 54 Figura 38. Circuito de entrada y salida del aceite de la HTC ...................................... 55 Figura 39. Medidor de Temperatura de aceite RTD ..................................................... 57 Figura 40. Chequeo visual del nivel de aceite ............................................................... 58 Figura 41. Sensor de nivel de aceite ............................................................................... 59 Figura 42. Flotador para nivel de aceite ......................................................................... 60 Figura 43. Manómetro Murphy 45 APE .......................................................................... 61 Figura 44. Control de vibración Murphy VS2 ................................................................. 61 Figura 45. Filtro de aire (PH8A) ....................................................................................... 63 Figura 46. Limpieza con JP1 de la HTC ......................................................................... 66 Figura 47. Sistema de recirculación de aceite - Vista Frontal ..................................... 67 Figura 48. Sistema de recirculación de aceite- Vista superior .................................... 68 Figura 49. Sistema de recirculación de aceite- Depósito............................................. 69 Figura 50. Aceite dieléctrico CL-4 Centrilift C42288 ..................................................... 81 Figura 51. Especificaciones del aceite Shell Omala S2 G 68 similar al CL-4........... 82 vii Figura 52. Viscosímetro Cannon-Fenske para líquidos transparentes...................... 87 Figura 53. Mediciones de vibración ................................................................................. 93 Figura 54. Tipos de vibración ........................................................................................... 94 Figura 55. Mediciones de temperatura ........................................................................... 95 Figura 56. Sacada de filtro .............................................................................................. 103 Figura 57. Desarme del medidor de vibración ............................................................. 103 Figura 58. Desarme del tanque de aceite .................................................................... 104 Figura 59. Limpieza del tanque de aceite..................................................................... 104 Figura 60. Sacada de válvula check y girar la tubería................................................ 104 Figura 61. Caída de aceite usado y limpieza del tanque ........................................... 105 Figura 62. Limpieza de conexiones ............................................................................... 105 Figura 63. Armado de conexiones ................................................................................. 105 Figura 64. Armado de válvula check y conexiones ..................................................... 106 Figura 65. Desarmado de válvula de venteo ............................................................... 106 Figura 66. Arandelas de plomo y instalación de conexión rápida ............................ 106 Figura 67. Encebado de la bomba manual .................................................................. 107 Figura 68. Pasar aceite al circuito de lubricación y al HTC ....................................... 107 Figura 69. Caída de aceite y armado de tapón ........................................................... 108 Figura 70. Puesta de filtro ............................................................................................... 108 Figura 71. Llenado del tanque de aceite con CL-4 ..................................................... 108 Figura 72. Instalación del medidor de vibración sobre la HTC ................................. 109 Figura 73. Vaciado del aceite al sumidero ................................................................... 109 Figura 74. Desarme de la guarda protectora y coupling ............................................ 110 Figura 75. Vista interior del coupling ............................................................................. 110 Figura 76. Limpieza de la cubierta y del coupling ....................................................... 111 Figura 77. Limpieza de la rejilla con JP1 ...................................................................... 111 viii Figura 78. Puesta de grasa Poliurea Mobil al motor parte anterior y posterior. ..... 112 Figura 79. Poniendo grasa al coupling y la rejilla al orificio guía. ............................. 112 Figura 80. Poniendo grasa a las rejillas ........................................................................ 113 Figura 81. Poniendo grasa a las cubiertas ................................................................... 113 Figura 82. Ensamble de las cubiertas del coupling .................................................... 114 Figura 83. Ajustando tuercas y poniendo el protector ................................................ 114 Figura 84. Nuevo sistema de filtro y cambio de aceite ............................................... 119 Figura 85. Llenado de aceite .......................................................................................... 120 Figura 86. Caída de aceite limpio .................................................................................. 120 Figura 87. Grasa Poliurea Mobil al motor y puesta de grasa Falk al coupling ....... 121 Figura 88. Puesta de las Cubiertas y atornillado con llave ........................................ 122 Figura 89. Viscosímetro cannon-Fenske ...................................................................... 124 Figura 90. Medición de la viscosidad ............................................................................ 126 Figura 91. Equipo para la determinación de la Rigidez Eléctrica ............................. 128 Figura 92. Recipiente con muestra de aceite CL-4..................................................... 130 Figura 93. Tablero de equipo probador ........................................................................ 131 Figura 94. Medida de vibración axial , horizontal y vertical ....................................... 131 Figura 95. Medición de temperatura ............................................................................. 132 Figura 96. Tabla de mantenimiento a las bombas H-Pump ...................................... 134 Figura 97. Materiales utilizados en los Mantenimientos ............................................ 135 Figura 98. Cronograma de mantenimiento................................................................... 136 Figura 99. Radiador ......................................................................................................... 137 Figura 100. Sistema de lubricación (vista lateral) ....................................................... 140 Figura 101. Sistema de lubricación (vista superior) .................................................... 140 Figura 102. Sistema de lubricación (vista frontal) ....................................................... 141 Figura 103. Temperatura inicial ..................................................................................... 142 ix Figura 104. Temperatura de línea de succión ............................................................. 143 Figura 105. Toma de conexión de aceite que circula por la cámara ....................... 144 Figura 106. Temperatura de ingreso en el filtro de aceite ......................................... 144 Figura 107.Temperatura a la salida del filtro de aceite .............................................. 144 Figura 108. Temperatura en nivel superior , medio e inferior del intercambiador . 145 x INDICE DE ECUACIONES Ecuación # 1 Relación entre Presión y Cabeza ............................................................ 24 Ecuación # 2 Cabeza de succión positiva neta............................................................. 26 Ecuación # 3 Eficiencia ..................................................................................................... 27 Ecuación # 4 Potencia Requerida ................................................................................... 27 Ecuación # 5 Leyes de Afinidad ...................................................................................... 28 Ecuación # 6 Selección de Cámara HTC....................................................................... 38 Ecuación # 7 Ecuación calorimétrica .............................................................................. 49 xi ÍNDICE DE ANEXOS Anexo # 1 Sistema de Lubricación Actual .................................................................... 166 Anexo # 2 Adaptación de Manómetro a Filtro de Lubricación .................................. 166 Anexo # 3 Adaptación de Sistema Venticonvector .................................................... 167 Anexo # 4 Análisis del Aceite CL-4 ............................................................................... 168 Anexo # 5 Operación de Bombas Horizontales........................................................... 170 Anexo # 6 Arranque de las HPump ............................................................................... 172 Anexo # 7 Requerimientos Básicos de Instalación de las Hpump ........................... 174 Anexo # 8 Programa Autograph - NET V8.6................................................................ 178 Anexo # 9 Materiales para el Mantenimiento, Cantidad y Costos ............................ 181 Anexo # 10 Rangos Operativos de un Sistema H-Pump (Baker Hughes) .............. 185 Anexo # 11 Bombas de Inyección ................................................................................. 186 Anexo # 12 Otras Bombas (Reinyección y Fluido Motriz de B. Hidráulico) ............ 188 Anexo # 13 Mecanismos de Recobro ........................................................................... 192 Anexo # 14 Inyección de Agua en Pozo Inyector ........................................................ 193 Anexo # 15 Historiales de Mantenimiento .................................................................... 194 Anexo # 16 Repotenciación del Sistema Hpump ........................................................ 200 Anexo # 17 Sugerencia en el Esquema de Mantenimiento de las H-Pump ........... 219 Anexo # 18 Clasificación General de Bombas............................................................. 225 xii RESUMEN En el presente proyecto se han efectuado cinco capítulos para su desarrollo: En el Capítulo I, contiene todos los aspectos generales de la investigación entre lo primordial se circunda la justificación del presente trabajo, la implementación de un Plan Actualizado de Mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo permitirá acortar los periodos de mantenimiento del sistema en estudio. En el Capítulo II, contempla el Marco Teórico del proyecto el cual consta de toda la Fundamentación Teórica relacionada con el Plan de Mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo, la cual nos guiará a la realización y ejecución del proyecto. En el Capítulo III, se destaca la Metodología de la Investigación la cual permitirá llegar a conocer el universo del problema de la presente investigación, en base al conocimiento de sus partes, es decir identificará las dificultades específicas que se tienen para la implementación del Plan de Mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo, dentro de este apartado se utilizarán diferentes métodos de estudio como son de: Análisis del aceite Dieléctrico, Medición de Vibración, y Medición de Temperatura. En el Capítulo IV, contienen los Resultados y Análisis de la investigación el mismo que está formado por: Mantenimiento de aceite lubricante: Siguiendo los procedimientos sugeridos por los fabricantes se procedió al cambio de aceite, procediéndose a desechar el aceite usado y reemplazarlo por uno nuevo con las características “Aceite Centrilift, Lube Oil CL 40 5GL FAIL una cantidad de 15 galones, con una duración aproximada de 4320 horas. xiii Inspección de vibración y temperatura: Para tomar los datos de Vibración se procedió a utilizar el equipo VibXpert, el cual permitió apreciar datos hasta la tercera cifra decimal, lo cual es una garantía dada las precauciones de variación mínimas Mantenimiento periódico de bomba Centrilift: Se realizará 4 tipos de mantenimiento a las bombas H-Pump, los cuales son: Mantenimiento Mensual, Mantenimiento Trimestral, Mantenimientos Semestral, Mantenimiento Anual. Sistema de enfriamiento de lubricante: El equipo Centrilift libera grandes temperaturas por lo que se utilizó un sistema de refrigeración líquido (aceite) y adicionalmente con aire a fin de controlar el exceso de temperatura, evitando que llegue a temperaturas extremas y los equipos pierdan sus especificaciones de trabajo. Proceso de recorrido del lubricante En el Capítulo V, se desarrollarán las conclusiones y recomendaciones de la investigación realizada, las que vienen las representaciones de resultados provenientes del desarrollo del presente proyecto. Constituye la esencia de las afirmaciones y sugerencias que respaldarán la aplicación de los proyectos sugeridos. xiv ABSTRACT Within the present Project, five chapters have been performed for its development: Chapter I, contains all the general aspects of the investigation. Within the main aspects related to the justification of the present document, is the implementation of an Updated Maintenance Plan of the lubrication circuit in horizontal pumps, used in the oil recovery process, which will allow the reduction of the maintenance periods of the system under study. Chapter II, contemplates the Theoretical Framework of the Project, which consists of all the Theoretical Foundation related to the Maintenance Plan of the lubrication circuit in horizontal pumps, used in the oil recovery process, which will guide us to the performance and execution of the Project. In the Chapter III, the Investigation Methodology is highlighted, so it will allow to know the universe of the problem in the present investigation, based in the knowledge of its parts, which means that it will identify the specific difficulties that are faced in order to implement the Maintenance Plan of the lubrication circuit in horizontal pumps, used in the oil recovery process. matter, different study methods will be used such as: Within this Analysis of the Dielectric oil, Vibration Measurement and Temperature Measurement. Chapter VI, contains the Results and Analysis of the Investigation, which is formed by: Maintenance of the lubricating oil: Following the procedures suggested by the manufacturers, the change of oil was made, discharging the used oil and replacing it with a new one with the characteristics of “Centrilift Oil, Lube Oil CL 40 5GL FAIL, with 15 gallons and with an approximate duration of 4320 hours. Inspection of vibration and temperature: In order to take the Vibration data, the equipment VibXpert was used, which allowed to observe data up to the xv third decimal figure, which is a warranty, taking into account the precautions of minimum variations. Periodical Maintenance of the Centrilift pump: Four types of maintenance will be performed to the H-Pumps. These are: Monthly Maintenance, Quarterly Maintenance, Semiannual Maintenance and Annual Maintenance. Lubricant Cooling System: The Centrilift equipment releases large temperatures, therefore a liquid refrigeration system (oil) was used and additionally air was also used in order to control the temperature excess, avoiding that it reaches to extreme temperatures and that the equipment lose its job specifications. Process of the lubricant route In the Chapter V, the conclusions and recommendations of the investigation performed will be developed, which will be the representations of the results from the development of the present project. This constitutes the essence of the affirmations and suggestions that will support the application of the suggested projects. xvi INTRODUCCIÓN ii 1. INTRODUCCIÓN Cuando la Recuperación Primaria es ineficiente para recuperar el crudo del reservorio entonces utilizamos la Recuperación Secundaria como es la Inyección de agua que es el barrido del petróleo remanente hacia los pozos productores pero para ello para mantener la gradiente de presión necesitamos generar mucha presión constante en la superficie hacia el pozo inyector y esta presión la generamos con Bombas de Alta Presión pero debido a mantener esta presión continua se incrementa la temperatura en el equipo entonces necesitamos saber y conocer de un eficaz plan en los periodos de mantenimiento de las Bombas de Alta Presión. El objeto de estudio o investigación se circunscribe al proceso de bombeo de agua de formación desde tanques de almacenamiento hasta pozos paralelos al de extracción del crudo. Para que ello sea posible se utilizan bombas horizontales de gran potencia y que debido a su poder rotativo, generan gran potencia de torque y consecuentemente elevación de la temperatura en sus mecanismos. El contar con un sistema de bombas horizontales para el bombeo de agua de formación al pozo, significa que se deben considerar varios componentes mecánicos como eléctricos. Como se entenderá dichos componentes están sometidos a esfuerzos altamente rígidos, básicamente debidos a las presiones y temperaturas. Esta situación hace que los intervalos del mantenimiento preventivo sean muy cortos, lo que también incide en el desgaste prematuro de los rodamientos y otros accesorios afines. Como se entenderá debido a la elevación de la temperatura y dependiendo del control sobre la misma, existe el riesgo de producir desgaste en los materiales y por lo tanto disminución en la vida útil del equipo, aumento los costos de mantenimiento horas/hombre. 2 Una vez considerados los antecedentes expuestos, en el presente caso el problema de investigación determinado es: “Inexistencia de un plan de mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo”. ¿De qué manera la implementación de un Plan de mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo, ayudará a resolver en forma eficiente, efectiva y técnicamente accesible, el problema de los períodos de mantenimiento, la durabilidad de los cojinetes, el desgaste prematuro de los rodamientos y las partes rotativas o las características del aceite refrigerante? ¿Cómo afecta a las demás partes operativas del sistema de bombeo, como líneas y válvulas que conducen el agua impulsadas con presiones elevadas, para luego conectarse a bombas horizontales? ¿Por qué se cree que el sistema que utiliza una bomba horizontal objeto de estudio, no cuenta con un Plan de mantenimiento adecuado? ¿Cuál es la predisposición de las autoridades de mantenimiento de la estación en estudio frente a la posibilidad de implementar un Plan de mantenimiento del sistema de bombeo? ¿Cómo se podría mejorar la aplicación de un plan de mantenimiento para las bombas horizontales, manteniendo el plan básico trazado por el Departamento de Mantenimiento, con el aporte investigativo del tema? 3 Esta investigación se la hará desde una perspectiva técnico mecánica, enfocada al área de mantenimiento de equipos rotativos y se desarrollará en el período planificado entre Septiembre y Diciembre del año 2012. El presente trabajo investigativo se realizara en el espacio de la Provincia de Orellana, Cantón Arajuno , en el bloque 66, asignados a la compañía petrolera XYZ del campo CEPHY – 18 – SW – 2A , dentro del departamento de Mantenimiento. El problema sujeto de estudio estaría ubicado dentro de un contexto técnicoeconómico, ya que la adaptación o mejoramiento de sistemas adicionales al funcionamiento rutinario del sistema de bombeo para inyectar agua de formación, posteriormente beneficiará o afectará a los costos materiales de los equipos debido a la vida útil de los mismos, o al costo horas/hombre por efectos del mantenimiento efectuado. Dentro de la industria petrolera, es necesario disponer de planes de mantenimiento, por lo que en el presente caso se trata de un Plan de Mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo de un campo petrolero, investigación que se ajusta a la especialidad de Tecnología en Petróleos. Si bien es cierto, ésta investigación se circunscribe al mantenimiento del sistema de bombeo, no se puede dejar de lado las demás variables involucradas antes mencionadas., dejando en claro que esta investigación pretende dar solución al problema planteado, es decir, que exista un mayor período de tiempo entre las operaciones de mantenimiento del sistema. 4 Se ha decido escoger la mencionada unidad operativa de la Empresa petrolera XYZ , debido a la predisposición mostrada por parte de los directivos de esta Institución, ante la inquietud manifestada por parte del investigador, en razón de haber analizado previamente los reportes y estadísticas a las que se tiene acceso. 1.1 OBJETIVOS 1.1.1 Objetivo General Elaborar un Plan de Mantenimiento para el circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo en la estación. 1.1.2 Objetivos Específicos Estudiar conceptos técnicos relacionados con el funcionamiento y mantenimiento de circuitos de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo Estudiar la situación actual del funcionamiento y mantenimiento del circuito de lubricación en las bombas horizontales de la estación en estudio Plantear un Plan de mantenimiento para el sistema de bombeo de la estación. Se considera que la selección del tema de investigación dentro del campo técnico mecánico dentro de un contexto relacionado íntimamente con el manejo de petróleo, además de ser interesante y novedoso por el planteamiento de realizarse en un campo de producción de petróleo y específicamente en el Departamento de Mantenimiento de Producción. 5 Se puede decir que al existir la posibilidad de generar reflexión académica, o debate teórico, y luego de presentar en la primera parte de la investigación, las diferentes teorías o conceptos relacionados con el tema en estudio, este trabajo se presenta con una justificación teórica. De acuerdo a investigaciones previas acerca de la poca contribución teórica que se ha aportado al tema, conlleva también a brindar un aporte importante para solucionar lo que se considera un problema técnico que la Estación tiene actualmente. El abordamiento de este tema también proyecta el aporte investigativo en el campo de lo técnico mecánico a futuro en el tiempo, pues la Empresa y la Unidad operativa a cargo podrían considerar los resultados de la presente investigación y mejorar o tomar como base las sugerencias planteadas. Tratándose de implementar un Plan actualizado de mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo, y en caso de ser aceptada la propuesta, tendría una aplicación inmediata en beneficio de la planta, tomando en cuenta que se van a acortar los períodos de mantenimiento del sistema en estudio, razón por la cual el presente trabajo se presenta como una oportunidad para aplicar los conocimientos adquiridos durante la carrera estudiantil y como tal es una investigación con justificación práctica Se realiza la formulación de la Hipótesis que es de “Al implementarse un plan de mantenimiento se consigue una extensión en la vida útil de circuito de lubricación en bombas horizontales”. Al implementarse un plan de mantenimiento se precautelan los diferentes elementos mecánicos y consecuentemente su desgaste. Se plantea una alternativa actualizada para el mantenimiento del sistema Se aumenta el tiempo de mantenimiento del sistema en estudio 6 El diseño de la investigación se lo realiza por el tipo de estudio Aplicado que el presente estudio reúne los requisitos metodológicos de la Investigación Aplicada, en razón, de que se utilizarán conocimientos de Tecnología en petróleos, a fin de aplicarse en el proceso de implementación de un plan de mantenimiento y se enfocará dentro de una concepción cualitativa y cuantitativa cuando se trate de analizar datos estadísticos. El diseño de la investigación se lo realiza por el tipo de estudio Exploratorio con la finalidad de tener una investigación más exacta del tema a estudiar y el entendimiento del mismo, se utilizará un tipo de estudio exploratorio porque pretende explorar el conocimiento sobre una realidad o fenómeno que no ha sido suficientemente estudiado, o que no existe suficiente evidencia empírica y teórica (Vejarano G, 2009). Los métodos de investigación se lo realiza por el Método Análisis-Síntesis que consiste en la extracción de las partes de un todo, con el objeto de estudiarlas y examinarlas por separado, para ver la relación entre las mismas. Por ello el análisis es un método de investigación que nos permitirá separar algunas de las partes del todo para someterlas a estudio independiente. En este caso posibilitará estudiar el funcionamiento de un sistema de bombeo, sus particularidades propias y su relación con las demás partes electromecánicas y su influencia en todo el sistema. Una vez que se identifique y analice cada una de las partes, a lo largo del presente trabajo, será posible llegar a un conocimiento integral y sintetizado del significado del problema detectado. Los métodos de investigación también se lo realiza por el Método Inductivo en el presente trabajo se lo utilizará, considerando que es “El que partiendo de las observaciones de los fenómenos o hechos, elabora los principios que rigen o deben regir un sistema” (Cabanellas G,1976). 7 Los métodos de investigación también se lo realiza por el Método Deductivo que es “Es el método fundado en los principios admitidos generalmente como ciertos o establecidos previamente cual verdaderos, ya por su evidencia, ya por la demostración lógica.” ( Ibidem). En cuanto a los instrumentos de apoyo para nuestra investigación emplearemos: La observación de campo y la entrevista a profundidad La observación de campo se efectuará con visitas u observaciones directas dentro de las instalaciones de la Empresa, donde se recopilará información en la medida en que exista la autorización correspondiente y las circunstancias lo permitan, es decir, obtener información de conversaciones informales, testimonios grabados, documentos fotográficos, etc. Este instrumento de entrevistas a profundidad consistirá en la elaboración de preguntas dirigidas tanto a personal involucrados con la investigación que laboren en la Empresa, así como a expertos en el tema. Una vez que se ha seleccionado la entrevista y la observación de campo como instrumentos de medición confiables y validos, se procede a obtener información de los sujetos de estudio, conociendo de esta manera, sus opiniones, actitudes y sugerencias respecto al tema, además de observaciones de interés que conllevan a esclarecer el planteamiento de soluciones desde una óptica diferente. La tabulación de los resultados obtenidos se la realizará utilizando el programa de Excel y si es el caso se procederá a utilizar programas informáticos estadísticos aplicables a este tipo de investigaciones. Luego de organizar las mediciones obtenidas, se analizará la información respectiva, se realizara la trascripción de los aspectos más relevantes de las entrevistas realizadas a las autoridades y expertos, complementada con las observaciones de campo y se complementaran estos informes con la realización de cuadros y gráficos respectivos. 8 MARCO TEÓRICO 9 2. MARCO TEÓRICO 2.1 ANTECEDENTES 2.1.1 El petróleo y su proceso de extracción El petróleo se extrae mediante la perforación de un pozo del yacimiento. Si la presión de los fluidos es suficiente, forzará la salida natural del petróleo a superficie a través del pozo que luego se conecta mediante una red de oleoductos hacia su tratamiento primario, donde se deshidrata y estabiliza eliminando el agua dejando dentro de los parámetros de transporte es decir hasta el 1 % de agua. En la actualidad un 85% de la producción mundial de crudo se extrae por métodos de Recuperación Primaria y Secundaria, con un aproximado de 35% de recobro del petróleo existente en el yacimiento. Cuando la energía del yacimiento no es suficiente para impulsar al fluido a superficie empleamos los sistemas de producción artificial (Bombeo Electrosumergible , Bombeo Neumático , Bombeo Hidráulico , Bombeo Mecánico , Bombeo de Tornillo , Bombeo por Gas Lift y cuando la presión de yacimiento es demasiado baja , se interviene en el yacimiento para reenergizarlo , empleando métodos de Recuperación Secundaria (EOR -Enhanced Oíl Recovery - Método de Recuperación Secundaria, 2008) y Recuperación Terciaria. El petróleo una vez extraído desde el subsuelo, es trasladado hasta tanques de almacenamiento donde se recibe el petróleo bombeado desde los campos petrolíferos, dejándolo reposar con la finalidad de permitir una última separación por decantación del agua por diferencia de densidades (Separación Gravitacional) luego de lo cual se almacena, se afora y se bombea hacia los terminales y refinerías, con la finalidad de ser refinado y/o exportado. 10 2.1.2 Inyección de agua El agua de formación producto del proceso físico antes mencionado, luego de una separación de sólidos en suspensión, es almacenada en tanques adecuados para el efecto, para después mediante un sistema de bombeo ser reutilizada y reinyectada son para su eliminación o para utilizarle en el sistema de recuperación secundaria a través de pozos perforados y completados para este objetivo, con la finalidad de ejercer una presión en el yacimiento del depósito de petróleo que ha perdido su energía y de esta manera obtener más crudo del yacimiento aumentando el factor de recobro. Para que todas las operaciones que conlleva este proceso se lo realice de manera óptima es necesario contar con un sistema de equipos interconectados técnicamente tales como; bombas, tuberías, válvulas de varios tipos , generadores, compresores, líneas conductoras de aire comprimido, sistema de agua dulce, sistema de bombeo de agua de formación al subsuelo, sistema de recirculación del fluido ,etc., contando con sistemas de alarmas e indicadores para manejar de mejor manera las variables tales como niveles de fluido , presiones o temperatura. Para que el procedimiento de inyección de agua de formación al subsuelo alcance los resultados esperados es necesario emplear un sistema de líneas y válvulas que conducen el agua impulsadas con presiones elevadas utilizando inicialmente bombas “boosters”, para luego conectarse a bombas horizontales (Rotodinámicas ) las cuales permiten inyectar el agua por medio de un cabezal del pozo inyector, hasta llegar a la formación para reenergizarla y de esta manera presionar al fluido de la formación hasta el pozo y de esta a la superficie. 11 Figura 1. Métodos de recuperación secundaria y mejorada. (Monografías, 2012) 2.2 COMPAÑÍA XYZ La compañía XYZ. , es una empresa operadora de hidrocarburos, que actualmente desarrolla sus actividades petroleras en el bloque 66 , provincia de Orellana, República del Ecuador. Desde el año 2000, La compañía XYZ. realiza una labor importante en el campo de la exploración y explotación de petróleo en el campo CEPHY – 18 – SW – 2A , en la Amazonía del Ecuador, aplicando procedimientos y tecnologías aceptadas para prevenir la contaminación y actuar con responsabilidad social en sus operaciones. Según (Grantmining ,2010) Cuenta con certificación ISO 9001:2008, y la nueva meta alcanzada a finales del 2011, es la Certificación por la implementación de un Sistema Integrado, acoplando al Sistema de Calidad, los sistemas de Seguridad Industrial y Salud Ocupacional (OHSAS-18001), y de Medio Ambiente (ISO-14001) De acuerdo a la información difundida en su portal Web, la compañía XYZ. señala que consientes de la responsabilidad social y ambiental que involucran sus actividades hidrocarburíferas en las áreas en la que se realiza la explotación de crudo, se preocupan por prevenir la contaminación ambiental en todas sus operaciones aplicando procedimientos y tecnologías aceptadas. 12 El presente trabajo investigativo se realizara en el espacio de la Provincia de Orellana, Cantón Arajuno, en el bloque 66, a 120 Km al sur de la ciudad Francisco de Orellana, asignados a la compañía petrolera XYZ. , dentro del departamento de Mantenimiento. Respecto al bloque 66 , entre los procesos principales del área de operaciones se destacan la explotación, separación, almacenamiento, transporte y entrega del crudo. Figura 2. Mapa de bloques petroleros, incluye bloques en licitación. (Secretaria de Hidrocarburos , 2012) El bloque 66 de la compañía XYZ. , está delimitado al norte por el bloque 61 administrado por EP- Petroecuador, al sur, este y oeste delimitado por el bloque 17 administrado por Petroriental Nanthu-Hormiguero Bloque 66. 13 Figura 3. Grafico del Bloque. (Secretaria de Hidrocarburos , 2012) 2.2.1 Historia del bloque 66 Conforme la nueva disposición legal, los contratos petroleros existentes en el Ecuador debían migrar hacia el nuevo modelo de prestación de servicios, a más tardar hasta el 23 de Noviembre de 2010 y el 23 de enero de 2011. Figura 4. Contratos suscritos (Secretaria de Hidrocarburos , 2012 ) 14 2.3 BOMBAS Una bomba es básicamente, un mecanismo construido para trasportar o mover líquidos de un lugar a otro. Como lo señalan (Yañez y Cevallos,1983) “Son aparatos destinados a desplazar fluidos”. De acuerdo a estos expertos su manera de actuar se basa en que la forma más económica de transportar fluidos es mediante tuberías, intercaladas en tuberías le proporcionan energía para su desplazamiento aspirando por un lado e impulsando por el otro. Un equipo de bombeo recibe energía mecánica que puede proceder de un motor eléctrico, térmico etc., y lo convierte en energía que un fluido adquiere en forma de presión, de posición o de velocidad. Como lo señalan (Viejo, Z. Álvarez Fernández, J, 2000). “Un ejemplo de bombas que adicionan energía seria una bomba en un oleoducto, en donde las cotas de altura, así como los diámetros de tuberías y consecuentemente las velocidades fuesen iguales, en tanto que la presión es incrementada para poder vencer las pérdidas de fricción que tuviese en la conducción”. Existen varios fabricantes y clases de bombas, la clave para una selección apropiada, radica esencialmente en el conocimiento del proceso para el cual se requiere (volúmenes a transferir, bombeo de sustancias corrosivas, altas presiones, altas temperaturas, altas viscosidades, contenido de sólidos del fluido, etc. Siempre que se traten temas como procesos químicos, y de cualquier circulación de fluidos se está de alguna manera entrando en el tema de bombas. Para que una bomba pueda ser accionada se requiere de un motor, el mismo que consiste una máquina que cambia una forma de energía en potencia (fuerza y movimiento), es así como la energía que lleva el combustible entra al motor y se transforma en movimiento. En el caso de un motor eléctrico está compuesto de imanes: un motor los usa para crear movimiento, considerando la ley fundamental de todos los imanes según (Alvarenga Maximo,1976) “los polos del mismo nombre se repelen y los 15 polos de nombre contrario, se atraen”. Los motores constan de dos unidades básicas: el campo, que es el electroimán con su bobinado; y la armadura, que es la estructura que soporta los conductores que cortan el campo magnético y llevan la corriente excitatriz en el motor. También funcionan motores diesel, basados en el sistema de turbo alimentación especialmente en motores diesel de cuatro tiempos, lo cual permite aumentar considerablemente la potencia del motor sin un gran aumento en la presión máxima del cilindro y la temperatura del escape. Para el tipo de trabajos en el proceso de recuperación de crudo, generalmente se utilizan bombas horizontales multi-etapas, las mismas que se caracterizan por disponer de gran capacidad y potencia en su trabajo. 2.3.1 Tipos de bombas Antes de proceder a realizar un estudio detallado de lo que significa una bomba horizontal multi-etapa, motivo del presente estudio, se presenta a continuación conceptos y clasificación de tipos de bombas, para luego realizar una descripción más detallada de la misma. Según lo mencionan (Merle C. Potter y David C. Wiggert, 2002) existen muchos tipos de bombas para utilizarse en diferentes aplicaciones; hay bombas que funcionan para cambiar la posición de un cierto fluido. También las hay, aquellas que adicionan energía de presión. Y, por último, existen bombas que trabajan con presiones y alturas iguales que únicamente adicionan energía de velocidad. En la mayoría de las aplicaciones de energía conferida por la bomba es una mezcla de las tres, y se comportan de acuerdo con las ecuaciones fundamentales de la mecánica de fluidos. Las bombas se clasifican en tres tipos principales según (Merle C. Potter y David C. Wiggert, 2002) : De émbolo alternativo. 16 De émbolo rotativo. Rotodinámicas. Los dos primeros operan sobre el principio de desplazamiento positivo, es decir, que bombean una determinada cantidad de fluido (sin tener en cuenta las fugas independientemente de la altura de bombeo). El tercer tipo debe su nombre a un elemento rotativo, llamado rodete, que comunica velocidad al líquido y genera presión. La carcasa exterior, el eje y el motor completan la unidad de bombeo. Entonces basados en los conceptos anteriores es posible agrupar a las bombas, en dos categorías principales: a) Las bombas de desplazamiento positivo y b) Las bombas Rotodinámicas (Merle C. Potter y David C. Wiggert ,2002) en su obra: Mecánica de Fluidos. Tabla 1. Comparación entre bombas de desplazamiento positivo y rotodinámicas. Bombas de desplazamiento Bombas Rotodinámicas positivo Flujo no permanente debido a la Flujo permanente. acción de la bomba. No puede operar contra una válvula Puede operar contra una válvula cerrada: para o falla. cerrada. La energía creada de esta manera se convierte en calor. Para una tarea determinada es más Para una tarea determinada es más grande que una bomba rotodinámica. pequeña que una bomba de desplazamiento positivo. No puede bombear fluidos que Puede bombear mezclas de sólidos y contengan sólidos. líquidos, como por ejemplo aguas residuales. (Laboratorios de hidráulica , 2012) 17 2.3.1.1 Bombas de desplazamiento positivo Estas bombas funcionan como el resultado de cambios volumétricos en la bomba. Los ejemplos más comunes de este tipo de bomba son las bombas de pistón en las cuales el pistón desplaza un volumen dado de fluido con cada golpe. En la actualidad estas bombas son poco utilizadas por las desventajas que presentan frente a las bombas rotodinámicas. 2.3.1.2 Bombas Rotodinámicas Son las Bombas que constan de un elemento rotor o rodete, se utilizan en riego y transporte de líquidos a alta presión, se clasifican atendiendo a los siguientes criterios. Figura 5. Bombas rotodinámicas (Viejo Z , 2000) Los factores más importantes que permiten escoger un sistema de bombeo adecuado son: presión última, presión de proceso, presión de bombeo, tipo de gases a bombear (la eficiencia de cada bomba varía según el tipo de gas). 2.4 BOMBAS CENTRÍFUGAS Según lo mencionan (Yáñez y Cevallos,1983) “Una bomba centrífuga consiste esencialmente de un elemento rotario o rodete impulsor, encerrado dentro de un caja, cárter o carcasa.”. Las bombas centrífugas son el tipo más común de 18 bombas rotodinámicas, y se denomina así porque la cota de presión que crean es ampliamente atribuible a la acción centrífuga. Pueden estar proyectadas para impulsar caudales tan pequeños como 1 gal/min. o tan grandes como 4.000.000 gal/min. De acuerdo a Karrassik y Carter (1989:12) despojada de todos los refinamientos, puede tener las siguientes partes principales: - Un elemento giratorio incluyendo un impulsor y una flecha. - Un elemento estacionario compuesto por una cubierta estopero y chumaceras. Figura 6. Bombas centrífugas (Laboratorios de hidráulica, 2012) 2.4.1 Principios de funcionamiento Se llaman bombas centrífugas debido a que según (Laboratorios de hidráulica ,2012) “la cabeza de presión es generada por acción centrífuga. El rodete o rotor está formado por una serie de aspas curvas ubicadas en ambos lados de los platos. El rodete gira dentro de la voluta como se muestra en la Figura 6. El flujo entra a la bomba a través del centro u ojo del rodete y el fluido gana energía a medida que las paletas del rodete lo transportan hacia afuera en dirección radial. La voluta generalmente tiene forma de caracol para generar un incremento gradual en el área de flujo de tal manera que la energía cinética a la salida del rodete se convierte en cabeza de presión a la salida”. 19 2.4.2 Clasificación general de las Bombas Centrífugas a) Desde el punto de vista del flujo impulsor. Además de clasificarse en términos de conversión de energía se dividen en otras dos categorías muchas de las cuales se refieren al impulsor. Por lo tanto las bombas centrífugas pueden tener los impulsores de flujo: axial, abierto, semi-cerrado, cerrado; radial y mixto. Axial. Este tipo de bombas, son generalmente de un solo paso, aunque puedan tener varios. Algunas tienen solamente dos o cuatro palas, ya que tienen conductos grandes que permiten trabajar con agua aunque contengan sólidos y sin producir atascos. Se ubican suspendidas sobre el pozo de succión con la campana de succión y el rodete sumergidos. Suministran descargas relativamente grandes con cargas bajas. Radial. Se la conoce como bomba centrifuga y es la bomba más usada hoy en día destacándose las bombas de flujo radial que tienen una envolvente helicoidal, denominada voluta, que guía el flujo desde el impulsor hasta el tubo de descarga altas (según lo mencionan Potter, David C. Wiggert, 2002). El incremento de la sección transversal a lo largo de la envolvente tiende a mantener constante la velocidad en su interior. Estas bombas suministran descargas relativamente bajas con una alta carga hidrostática. Mixto. Estas bombas realizan actividades que se encuentran entre el alcance de las bombas centrífugas y el de las de flujo axial; por consiguiente, el flujo es en parte radial y en parte axial según lo mencionan (Potter,David C. Wiggert, 2002). Hay que tomar algunas precauciones al diseñar el pozo de succión y en la ubicación del rodete con respecto al nivel del agua para evitar problemas de cavitación con las bombas de flujo axial y de flujo mixto. Suministran cargas y descargas suministradas por bombas de flujo radial y de flujo axial. b) Desde el punto de vista del suministro del líquido de los impulsores. - Impulsores: doble succión, simple succión. 20 - Unicelulares, son las bombas que tienen un único impulsor. - Multicelulares, tienen dos o más impulsores dispuestos de forma que la salida de uno de ellos va a la entrada siguiente. c) Con respecto al tipo de carcasa - Carcasa: de voluta ; de doble voluta axial o radial ; tipo turbina. d) Con respecto al eje de rotación - Bombas verticales y horizontales. Verticales. Son las que tienen eje de giro en posición vertical. Estas trabajan rodeadas por el líquido a bombear, debido a que, casi siempre, tienen el motor a un nivel superior al de la bomba. Al elevar el motor responde a la necesidad de protegerlo de una posible inundación o para hacerlo más accesible si, en este caso si la bomba trabaja en un pozo. El eje alargado puede ser rígido o flexible por medio de juntas universales, lo que simplifica el siempre difícil problema del alineamiento. La ventaja de las bombas verticales, es que requieren muy poco espacio horizontal que las hace insustituibles en barcos, pozos, etc; sin embargo se necesita un espacio vertical superior suficiente para permitir su cómodo montaje y desmontaje. Horizontales. Como ventajas específicas se puede decir que las bombas horizontales, (excepto para grandes tamaños), son de construcción más barata que las verticales y, especialmente, su mantenimiento y conservación es mucho más sencillo y económico; el desmontaje de la bomba se suele hacer sin necesidad de mover el motor y al igual que en las de cámara partida, sin tocar siquiera las conexiones de aspiración e impulsión. La disposición del eje de giro horizontal presupone que la bomba y el motor se hallan a la misma altura; éste tipo de bombas se utiliza para funcionamiento en seco, exterior al líquido bombeado que llega a la bomba por medio de una tubería de aspiración según lo mencionan ( Yáñez y Cevallos, 1983). 21 e) Con respecto al número de etapas - Bombas de una etapa; de etapas múltiples según lo mencionan (Yáñez y Cevallos,1983 ). 2.5 APLICACIONES DE LAS BOMBAS CENTRÍFUGAS Según lo mencionan (Quiminet , 2008) “las bombas centrifugas son las más usadas en las industrias. Se utilizan para desplazar líquidos dentro de un sistema de tuberías accionadas principalmente por motores eléctricos y de combustión interna. Estas bombas crean un flujo utilizando la energía cinética de un rodete giratorio para generar el movimiento del fluido. La eficacia de una bomba depende del rendimiento de este rodete”. Las aplicaciones de las bombas centrifugas tienen un rango amplio y satisfacen al sector industrial en servicios en plantas de fuerza, alimentación de agua tratada, con bombas para condensado. Otro servicio puede ser el sistema de refrigeración del proceso y equipos auxiliares. Además se utilizan en la industria del papel, textil y caucho, la industria alimenticia; Otros servicios que utilizan en gran cantidad bombas centrífugas son: agua potable, desagües, de regadío, vacio. En la Industria de Petróleo y Petroquímica se presentan como bombas sumergidas como unidades compactas, motor y bomba totalmente selladas, verticales de etapas múltiples, su finalidad es de refinar o activar los pozos petroleros, se han utilizado en otros servicios como pozos profundos de agua. Según (Merle C. Potter y David C. Wiggert, 2002) , también en el sistema del oleoducto se utilizan bombas horizontales de etapas múltiples tipo voluta y bombas verticales en línea. En la industria petrolera se utilizan las llamadas bombas centrífugas desde la sencilla de una etapa horizontal hasta la de alta presión tipo barril y verticales de alta temperatura, en algunos casos revestidas con plomo o cerámica para resistir líquidos corrosivos. En la presente investigación se hará referencia a la bomba “Centrilift “modelo de BAKER HUGHES, es decir, una bomba centrífuga multi-etapa de bombeo de superficie horizontal. 22 Figura 7. Bomba horizontal centrilift (Baker H , 2012) 2.6 BOMBAS BOOSTER Este elemento es muy importante en las Hpump , ya que es la bomba aquella que nos permite incrementar la presión del fluido en este caso el agua proveniente del tanque de almacenamiento para poder hacer trabajar a las Hpump , es decir debe recibir un PIP (pump intake pressure) “Presión de entrada de la bomba” esta resulta ser la presión de entrada necesaria para alimentar apropiadamente a la bomba y prevenir la interferencia de gas o cavitación , de tal manera que las bombas Booster funcionan primero para que después sean encendidas las Hpump en cualquier operación , estas pueden ser de marca Teco Westinghouse y en el campo CEPHY inyectaba el agua de formación con una presión sobre los 200 PSI aproximadamente . Figura 8. Bombas Booster (Raúl P, 2012) 23 2.7 CONCEPTOS BÁSICOS SOBRE BOMBAS Para poder comprender el funcionamiento de las bombas centrifugas hay que conocer conceptos básicos sobre mecánica de fluidos como: Gravedad Específica (GE) Es el peso de una sustancia comparada con la del agua .- Comparando un litro de agua y un litro de crudo , como el crudo pesa solo el 85 % de lo que pesa el agua ,entonces deduciremos que la gravedad especifica del crudo es 0.85 ya que del agua es 1. Viscosidad Expresa la facilidad que tiene un fluido para fluir o es la resistencia al flujo debido a la fricción interna, la viscosidad es muy sensible a la temperatura siendo sus unidades el centipoise y centistokes .La viscosidad afecta a la presión, cabeza de succión positiva neta requerida, flujo, potencia y eficiencia. Presión (PSI) La presión es la fuerza ejercida en la unidad de superficie por un liquido , según el principio de pascal “si se aplica presión a la superficie de un fluido, está presión se transmite en todas las direcciones” , la presión en el fondo de un recipiente depende de la gravedad específica y la altura del fluido , por ejemplo en un tanque de 10 pies de altura lleno de crudo tiene más presión en el fondo que uno de 5 pies. Ecuación # 1 Relación entre Presión y Cabeza [2.1] [2.2] 24 Donde: P = Presión, en PSI. H = Altura del líquido, en pies. G.E. = Gravedad específica del líquido Cabeza (Pies) Para diseñar como también operar una bomba no se habla de presión sino de cabeza.- la cabeza es simplemente la altura del líquido bombeado que genera una presión y la cabeza se encuentra en pies y la presión en PSI. Siendo que la cabeza depende de la gravedad especifica, es decir no es lo mismo una cabeza de 15 pies para el crudo que una cabeza de 15 pies para el agua (siendo que la gravedad especifica del crudo es menor, también la presión en el fondo es menor). Presión de Entrada (PI) Es la presión que es medida a la entrada de la bomba en psig (presión manométrica), esta presión influye en la selección del intake de la bomba y sello. Presión de Descarga (Pd) Es la presión que es medida a la salida o descarga de la bomba igualmente en psig , esta presión influye en la selección del housing (La cubierta que almacena las etapas de la bomba) siendo su material de acero de carbón y 9Cr1Mo. Presión de Vapor Es la presión a la cual se libera vapor del liquido.- Como la gasolina tiene más presión de vapor, por lo cual se evapora más rápido entonces concluiremos 25 diciendo entre más presión de vapor tenga un liquido más fácil se evaporara. Relacionando en las bombas la presión absoluta en el intake de la bomba debe ser mayor que la presión de vapor del líquido para evitar que no se evapore. Dado el caso que la presión absoluta es menor que la presión de vapor del líquido se presenta la cavitación es decir la formación de burbujas en el impulsor de la bomba , haciendo que falle mecánicamente el impulsor , disminuya su caudal y pierda su eficiencia. Cabeza de succión positiva neta (NPSH) Esta es la presión que empuja el liquido hacia la boquilla de succión de la bomba, del ingles Net Positive Suction Head , para que opera correctamente debe recibir una mínima presión o cabeza a la entrada , se la expresa en pies. El NPSH es la diferencia entre la cabeza en el intake de la bomba y la presión de vapor del líquido (transformada a cabeza). Ecuación # 2 Cabeza de succión positiva neta [2.3] Donde: NPSH = Cabeza de succión neta positiva , en Pies. Hentrada = Cabeza en la entrada de la bomba , en Pies. Hvapor = Presión de vapor convertida a cabeza , en Pies. Según (Carnicer C.Mainar, 2004) hay que saber “distinguir entre NPSH disponible o necesario y NPSH requerido”. El NPSH disponible depende del tipo de instalación elegido para la bomba y es independiente del tipo de bomba , por lo tanto este es calculable. 26 El NPSH requerido es un dato de cada bomba , es variable según el modelo de la bomba como tamaño como condiciones de servicio , es el que nos da específicamente el fabricante y se lo determina a través de pruebas , ensayos etc. Caudal Es el volumen de liquido que es suministrado por la bomba por unidad de tiempo siendo las unidades empleadas (litro por minuto) l/min , (litros por segundo) l/s y galones por minuto (GPM). Eficiencia de la bomba (eff) La potencia entregada por el motor no es totalmente utilizada por la bomba debido a que existe desgaste, fugas, perdidas por fricción en los rodamientos etc. Entonces la eficiencia es la fuerza hidráulica dividida por la potencia al freno y se la expresa en porcentaje. Ecuación # 3 Eficiencia [2.4] Potencia requerida (BHP) Es la potencia en el eje de la bomba y equivale a la potencia hidráulica mas la potencia consumida en compensar las distintas perdidas que se ocasionan en la bomba. Se la conoce también como la potencia mínima suministrada que debe tener el motor que está moviendo a la bomba y la llaman también potencia de freno. Ecuación # 4 Potencia Requerida [2.5] 27 Donde : BHP = Potencia requerida en bhp Caudal = en GPM Cabeza = Cabeza de salida en Pies Leyes de Afinidad Las leyes de afinidad se la conoce como la relación de diferentes velocidades de giro de la bomba con el caudal (Q) , la cabeza (H) y la Potencia de Freno (BHP) , cuyas relaciones se mencionaran a continuación : El caudal que eleva una bomba , aumenta o disminuye proporcionalmente al aumento o disminución de la velocidad (n) o el caudal es directamente proporcional al cambio de velocidad. Ecuación # 5 Leyes de Afinidad [2.6] La cabeza o altura manométrica es proporcional al cuadrado del cambio de velocidad. [2.7] La potencia de freno o potencia absorbida es proporcional al cubo del cambio de velocidad [2.8] El NPSH es proporcional al cuadrado de la variación de velocidad. [2.9] 28 Cavitación En la bomba puede darse el fenómeno de la cavitación de succión ocurre cuando la succión de la bomba se encuentra en condiciones de baja presión / alto vacío es decir que hace que el liquido se transforme a la entrada del impulsor en vapor. Este vapor es transportado hasta la zona de descarga de la bomba donde el vacío desaparece y el vapor del líquido es nuevamente comprimido debido a la presión de descarga. Entonces se produce en ese momento unas violentas implosiones sobre la superficie del impulsor . En general la cavitación nos indica un NPSH disponible insuficiente. Según (Carnicer C.Mainar, 2004).-Los indicadores de estas violentas implosiones son el ruido y la vibración en la bomba . Esto puede ser producido debido al colapso de las burbujas de vapor cuando alcanzan el lado de alta presión del impulsor. “Este ruido y vibración pueden causar daños al impulsor y otras fallas por fatiga dentro de la bomba. Un indicador común de la cavitación es el sonido de grava pasando a través de la bomba” ( Baker H.HPump Presentation, 2012). Figura 9. Daño por cavitación (Baker H , 2013) Recirculación interna Esta recirculación no es muy conocida, excepto por los diseñadores de las bombas debido a que esta recirculación en la succión es prejuiciosa en las 29 bombas , según (Kenneth J,1978) “El flujo exacto con el cual ocurre la recirculación en la succión depende del diseño del impulsor” , es decir cuánto más sea la superficie del ojo del impulsor y más grande sea la superficie en la succión del impulsor en relación con su tamaño total , mayor sería la capacidad a la cual ocurriría la recirculación. Esto ocasionaría una cavitación intensa acompañada por fuertes pulsaciones de presión y ruido, causando el daño del material del impulsor. Figura 10. Recirculación interna (Kenneth J , 1978) Contenido de sólidos En las bombas cuando se inyecta fluidos como el agua, es importante conocer el contenido de sólidos lo cual puede conducir al daño interno de la bomba por fenómenos físicos como la Abrasión y Erosión es decir produce el desgaste como el debido taponamiento de las etapas reduciendo el performance de la bomba. 2.8 BOMBAS CENTRÍFUGAS MULTI-ETAPAS DE EJE HORIZONTAL Dentro del tipo de bombas centrífugas se tienen las bombas centrifugas multietapas de eje horizontal, las que son el resultado de colocar varias bombas 30 centrífugas idénticas en serie. Aplicadas básicamente en instalaciones de alimentación hídrica, de refrigeración, de calefacción, de riego, de lavado, en sistemas para alimentación de calderas, extracción condensada, transporte de líquidos por terrenos difíciles y en instalaciones anti-incendio, caracterizándose por un trabajo con alta presión. Figura 11. Bomba centrifuga de construcción para tratamiento de aguas ( Petroecuador , 2012) Este tipo de bombas descarga líquidos con elevadas presiones, suficientes para inyectar agua en pozos paralelos a los de extracción de crudo, y permitir que el agua alcance a presionar la capa de petróleo hacia la superficie, considerándose que se forma una diferencia de densidades de los líquidos. Para bombear agua de pozos profundos se utiliza un montaje vertical. Figura 12. Bomba de etapas múltiples (Kenneth J , 1978 31 2.9 PARTES PRINCIPALES DE UNA BOMBA CENTRIFUGA MULTIETAPAS Figura 13. Partes de las bombas HPump de alta presión (Baker H , 2013) Los componentes principales del sistema de la bomba centrífuga multi-etapa son: El motor impulsor, la cámara de empuje horizontal (HTC), la entrada de flujo y la descarga, la bomba , la instrumentación, y los soportes montados sobre una base común fabricada en acero como los otros elementos que son parte y conforman a la bomba. 2.9.1 Motor de las Bombas HPump El motor es el que convierte la energía eléctrica en el torque requerido para accionar la bomba, también pueden usar las H-pump un motor a gas o diesel. Los motores vienen en diferentes marcas como Siemens, Teco, Reliance y los modelos son: WPII, TEFC , TEAAC , TEWAC . 32 El motor que se usa normalmente es de 2 polos 3600 RPM con rodamientos de bola o manguitos en cada punta del eje. Esta no debe trabajar por encima de la velocidad recomendada por el fabricante, debiendo seguir el manual de uso siguiendo las instrucciones de lubricación. Verificar la hoja de especificaciones del fabricante del motor para saber la frecuencia, velocidad, voltaje, amperaje, y el factor de servicio. Motor eléctrico TEFC (Totally Enclosed Fan Cooled) Son motores construidos con estructura de hierro fundido pesado, soportes y recinto conducto caja, que protege las partes eléctricas. Este diseño se recomienda para lograr la máxima fiabilidad para aplicaciones críticas en las condiciones ambientales severas. Figura 14. Motor TEFC (Baker H , 2012) Motor eléctrico :WPII - Weather Protected, Type 2 Estos motores son ventilados por el aire externo que enfría los componentes internos del motor de tal manera que el aire ingresa y por medio de la disposición de canales de acceso proporciona al menos tres cambios bruscos de dirección. La entrada de aire se encuentra a ambos lados de la carcasa y está cubierto por un tamiz de número de malla 2. La salida de aire situada en los extremos de la caja tiene dos salidas por extremo cubierto por las persianas. En ocasiones, los niveles de ruido especificados será tan severa que la carcasa estándar no será suficiente y se llena de ruido. 33 Figura 15. Motor WPII (Baker H , 2012) Motor eléctrico TEAAC - Totally Enclosed Air to Air Cooled El motor es totalmente cerrado para evitar el libre intercambio de aire entre el ambiente exterior y el interior de la caja. Este motor consta con ventiladores internos es decir la circulación del aire interior a través de un intercambiador de calor enfría este motor. Los motores son de alta velocidad y baja velocidad los primeros son de un ventilador accionado separadamente se monta externo al motor en el eje del motor para soplar el aire externo a través del intercambiador de calor. En los motores de baja velocidad el ventilador externo está montado en la parte posterior del intercambiador de calor y es accionado por un pequeño motor separado .- Generalmente los voltajes que se ofrecen son de 220, 480, o 575 V o según lo especificado por el cliente. Figura 16. Motor TEAAC (Baker H , 2012) 34 2.9.2 Acople del motor (Coupling) de las HPump El acople es el que transfiere el torque del motor al resto del sistema.- Mientras está trabajando la bomba hay que asegurarse de tener la guarda protectora instalada antes de arrancar el equipo. El acople es de acero flexible diseñada para soportar la potencia y velocidad del motor. El acople Falk es el preferido en las bombas Hpump por su eficiencia en la tolerancia de alineamiento de eje y el costo de mantenimiento es bajo , lo cual este acople debe ser engrasado e inspeccionado siguiendo las instrucciones del fabricante generalmente cada 3 meses como el mantenimiento que se va a realizar más adelante. Figura 17. Motor coupling (Raúl P, 2012) Figura 18. Partes del coupling (Baker H , 2013) 35 2.9.3 Cámara de Empuje Horizontal (HTC) de las HPump La Cámara de Empuje Horizontal (HTC - Horizontal Thrust Chamber ) o contenedor del aceite, es un dispositivo lubricado que sirve para tres objetivos: Transmitir la potencia de rotación del motor a la bomba es decir transfiere el torque. Aislar el motor del empuje producido por la bomba es decir soportar la carga axial. Sellar el fluido bombeado del ambiente. La cámara de empuje usa un montaje modular para acomodar varias alturas de eje del motor. La HTC está comprendida de un alojamiento o contenedor, un eje, portes, sellos de eje, y un sello de fluido de proceso mecánico. Existen 4 modelos de HTC con una diferente capacidad de carga:1.XE, 1.XT, 3.X, y 875. Estos elementos están compuestos de carcasa, eje, rodamientos, sello del eje y sello mecánico para fluido. Cámara de empuje horizontal (HTC) . Modelos 1.XE / 1.XT Las cámara de empuje modelos 1.XE y 1.XT van instaladas sobre patas atornilladas al pedestal. El modelo 1.XT utiliza sistema de enfriamiento de aceite y un rodamiento de carga de mayor capacidad. Figura 19. HTC Modelo 1.XE/1.XT (Baker H , 2008) 36 Cámara de empuje (HTC) . Modelos 3.X y el Modelo 875 La cámara de empuje 3.X va instalada sobre un brida. El lado del motor va atornillado aun pedestal vertical. Este modelo es superior a la 1.XT en la capacidad de carga a mas la HTC tiene una bomba de aceite externamente montado el cual proporciona el aceite presurizado con valores sobre los 18000 Lbs. véase en la Fig. 21, el sello mecánico previene el fluido en la entrada de la HTC , el mismo que puede ser de tipo cartucho (fácil de usar y reemplazar). Figura 20. HTC Modelo 3.X (Baker H , 2008) Figura 21. HTC Modelo 875 (Baker H , 2012) 37 2.9.3.1 Selección de la cámara HTC Cada bomba es listada con el número de etapas y empuje por etapa, aplicando una formula se puede calcular la carga que soportara la cámara de empuje: Ejemplo: Asumiendo que a la velocidad de 3575 RPM y una carga generada por la bomba HC7800 de 130 Lbs/ etapa, calcular la carga del HTC. Thrust3500 : 130 rpm1: 3500 rpm2 : 3575 Ecuación # 6 Selección de Cámara HTC Thrust3575 = Thrust3500 x (rpm2/rpm1)2 [3.0] Thrust3575 = 130 x (3575/3500)2 = 135.6 lbs/stg Asumiendo 20 etapas: 135.6 lbs/stage x 20 stg = 2712 lbs total thrust Figura 22. Carga por tipo de HTC (Baker H , 2013) 38 2.9.4 Sello mecánico para fluido de las HPump Este sello mantiene el fluido a ser bombeado aislado del medio ambiente y se lo instala normalmente en la cabeza de la HTC o en la cámara para sello, en sus diferentes aplicaciones existen disponibles variedad de sellos y sistemas de lavado, los parámetros como condiciones de operación y las propiedades del fluido son las que intervienen en el tipo de sello que se debe escoger. Estos sellos vienen montados en el eje de la HTC, los cuales tienen una cara rotatoria y una cara estática, el mecanismo del sello es simple tiene un resorte que le provee la fuerza de cierre necesaria para sellar, los sellos más utilizados son los de John Crane con las siguientes especificaciones como se ve a continuación. Figura 23. Tipos de sellos (Baker H , 2012) Figura 24. Sello Estándar Tipo 2 (Baker H , 2013) 39 2.9.5 Admisión (intake) de las HPump La admisión su función principal es de permitir la entrada del flujo a la bomba y es un ensamble soldado que va atornillado a la bomba y a la HTC. Las diversas aplicaciones de bombeo hacen que sus admisiones están disponibles de diferentes tamaños y tipos de brida .En la dirección de la admisión puede ser cambiada en el campo (con incrementos de 90°) de acuerdo al arreglo disponible de las tuberías. Figura 25. Intake (Baker H , 2013) 2.9.6 Bomba de las HPump Es una bomba centrífuga multi-etapas instalada horizontalmente que es compuesta de varios difusores como impulsores según el diseño de la bomba. Para lo cual se deberá seguir una serie de pasos para su instalación como la correcta alineación bomba-motor eléctrico siguiendo un plan. Estas bombas tienen el mismo número de impulsores giratorios como de difusores estacionarios. La cabeza de la bomba va atornillada a la descarga y la base atornillada a la admisión. 40 Figura 26. Foto del impulsor de la bomba HC 12500 (Raúl P , 2013) Figura 27. Foto de una etapa completa de la bomba HC 12500 (Raúl P , 2013) Podemos detallar que cada componente de la bomba se somete a un procedimiento riguroso de calidad antes del montaje y se pone a prueba para documentar el rendimiento. Las piezas tienen diseños patentados de abrasión resistentes, la cual extiende la vida en condiciones abrasivas. Con condiciones corrosivas todas las superficies exteriores de las bombas pueden ser protegidas con revestimientos especiales o el sistema completo puede ser construido a partir de aleaciones resistentes a la corrosión. Es la misma bomba centrifuga multi-etapas usada en las aplicaciones de bombas electro-sumergibles. 41 Este convierte la energía que genera la rotación del eje en fuerzas centrifugas por medio de las etapas para aumentar la presión del fluido. Figura 28. Características de las bombas (Baker H , 2012) Estas etapas tienen soportes AR que son compuestos de Carburo de tungsteno sobre Carburo de tungsteno que son resistentes a la abrasión y son patentados por Centrilift , estos soportes son usados en bombas SSD y SXD y absorben el empuje axial y radial. Figura 29. Soportes resistentes a la abrasión (Baker H , 2012) 42 Estos soportes o mangos incrementan el tiempo de vida, dando un 10% del rango extendido por daño debido al downthrust como se verá a continuación. Figura 30. Rango extendido por soporte AR. (Baker H , 2012) Funcionamiento de las bombas Una etapa consiste en un impulsor mas el difusor, estas bombas son ensambladas por el apilamiento de etapas en un eje dentro del housing y operan en un rango específico de presión y caudal, pero fuera de éste rango puede ocasionar daño en las etapas de la bomba por empuje ascendente o descendente como es el Upthrust (empuje dirigido hacia la descarga , la bomba opera demasiado al lado derecho de la curva) y Downthrust (empuje dirigido hacia el intake , la bomba opera demasiado al lado izquierdo de la curva y la transmite a la HTC ), dándonos como resultado una disminución en la vida útil de los equipos. Trabajando dentro del rango establecido mejorara la eficiencia y se reduce el consumo de la potencia. En el intake la presión mínima requerida varía de acuerdo al modelo de bomba. 43 Figura 31. Operación de la bomba (Baker H , 2012) Figura 32. Daños en las etapas (Baker H , 2012) 2.9.7 Discharge o Descarga de las HPump Este ensamble soldado de descarga va atornillado a la cabeza de la bomba, el cual nos permite llevar el fluido de alta presión de la bomba a la línea de flujo, existen diferentes tamaños y tipos de brida de acuerdo al tipo de la línea de 44 flujo. Esta descarga tiene una brida rotatoria para facilitar los trabajos de conexión. Figura 33. Descarga (Baker H , 2012) 2.9.8 Skid o Patín de acero de las HPump El skid es un patín de acero y provee la plataforma para poder montar todos los componentes estos son opcionales de acero al carbono o inoxidable. El sistema completo es alineado con láser en la fábrica antes de ser embarcado, la rigidez del patín que es de acero puro minimiza la desalineación durante el transporte, instalación, como también minimiza los choques como la vibración normal durante la operación. La bomba es soportada por una sección longitudinal atornillada a una cuna en forma de “V” , mediante el sistema de soporte de bomba BHI , el cual permite el desplazamiento horizontal y vertical para efectos de la alineación de la bomba y una serie de grapas la aseguran a la cuna. Existen diferentes modelos de skid como las siguientes series : 45 La serie 1000 que son de tipo trineo patines que pueden ser fabricados en longitudes personalizadas de acuerdo a la preferencia del cliente. La serie 3000 que son también de tipo patines están disponibles en forma de prácticos 4 pies de incrementos, con el objetivo de extender al skid de la bomba con mayor número de etapas. Figura 34. Tipos de Skid (Baker H , 2012) 2.10 CONTROLADORES DE LAS H-PUMP Los controladores pueden usualmente hacer un interfaz con sistema de monitoreo y existen tres tipos básicos de controladores: Panel de control o a través de la línea de arranque (velocidad fija , arranque con voltaje completo) Arranque suave (velocidad fija, arranque con voltaje reducido).También durante el arranque de la bomba le limita que se vaya a destruir una pieza. Este equipo nos ayuda para la protección de sobrecarga o baja carga de electricidad. 46 Variador de frecuencia (velocidad y voltaje variable).- Es un sistema más completo que nos permite controlar la velocidad de un motor de corriente alterna, al variar el voltaje y la frecuencia aplicada al motor de la bomba. También es conocido como: AFD (Adjustable Frecuency Drive, VFD (Variable Frecuency Drive, VSD (Variable Speed Drive).- Los datos operativos de la bomba se pueden generar por medio del display del variador y puede ser enviada a un PLC. Este aparato puede maximizar la producción de los pozos. El controlador de velocidad variable es un equipo muy flexible en los caudales de producción permitiendo que se varié la velocidad entre 30 Hz y 90 Hz , el mismo que nos ayudara a alargar la vida del equipo HPump dando un arranque apropiado. A veces no es justificable el uso de un variador de frecuencia pero se puede usar un arrancador y transformador todo depende de las operaciones que se opere en el campo. Figura 35. Variador de frecuencia (Baker H , 2012) Transformador El transformador es una maquina eléctrica estática de inducción electromagnética que nos permite aumentar o disminuir la tensión en un 47 circuito eléctrico de corriente alterna, manteniendo la potencia como en la región Amazónica el fluido eléctrico se distribuye a un alto voltaje o intermedio entonces nos ayuda en gran medida. Existen transformadores que están compuestos por tres unidades monofásicas y una unidad de configuración trifásica. Figura 36. Transformador (Raúl P, 2012) 2.11 SISTEMA DE LUBRICACIÓN La Cámara de empuje Horizontal (HTC) es un sistema con aceite que lubrica los dispositivos y sirve para tres propósitos. El primer propósito es trasmitir la energía del motor a la bomba. El segundo propósito es aislar el motor del empuje producido por la bomba. El tercer objetivo es sellar el líquido bombeado desde el exterior. Este sistema consta básicamente de una caja, un eje, cojinetes, juntas de eje, y un sistema de cierre mecánico de fluidos. Según (Hpumps Centrilift 2008) , una variedad de instrumentos se encargan de controlar las vibraciones del HTC, el nivel del aceite de lubricación y la temperatura. Es por ello que este capítulo el investigador se remitirá a estudiar en detalle de las condiciones actuales de funcionamiento, en lo referente al sistema de lubricación y de los sensores de los parámetros relacionados. 48 2.11.1 Temperatura del sistema Antes de realizar una descripción de lo que significa la temperatura dentro del funcionamiento de una bomba horizontal centrífuga multi-etapa, sería conveniente revisar ciertos conceptos relacionados con calor. El calor. Representa la cantidad de energía que un cuerpo transfiere a otro como consecuencia de una diferencia de temperatura entre ambos. El tipo de energía que se pone en juego en los fenómenos caloríficos se denomina energía térmica. El calor tiene un carácter energético que lleva consigo la posibilidad de transformarlo en trabajo mecánico, según (Enciclopedia Oceano, 1991) “el calor es una forma de energía que procedía del trabajo mecánico realizado por las máquinas”. Aun cuando no sea posible determinar el contenido total de energía calorífica de un cuerpo, puede medirse la cantidad que se toma o se cede al ponerlo en contacto con otro a diferente temperatura. Esta cantidad de energía en tránsito de los cuerpos de mayor temperatura a los de menor temperatura es precisamente lo que se entiende en física por calor. La ecuación calorimétrica. La experiencia pone de manifiesto que la cantidad de calor tomada (o cedida) por un cuerpo es directamente proporcional a su masa y al aumento (o disminución) de temperatura que experimenta. La expresión matemática de esta relación es la ecuación calorimétrica. Ecuación # 7 Ecuación calorimétrica Q = c · m · (Tf - Ti) [3.1] Donde Q representa el calor cedido o absorbido, m la masa del cuerpo y Tf y Ti las temperaturas final e inicial respectivamente. Q será positivo si la temperatura final es mayor que la inicial (Tf > Ti) y negativo en el caso contrario (Tf < Ti). La letra c representa la constante de proporcionalidad 49 correspondiente y su valor es característico del tipo de sustancia que constituye el cuerpo en cuestión. Dicha constante se denomina calor específico. Su significado puede deducirse de la ecuación [3.1]. Si se despeja c, de ella resulta: [3.2] El calor específico de una sustancia equivale, por tanto, a una cantidad de calor por unidad de masa y de temperatura; o en otros términos, es el calor que debe suministrarse a la unidad de masa de una sustancia dada para elevar su temperatura un grado. Unidades de calor. La ecuación calorimétrica [3.1] sirve para determinar cantidades de calor si se conoce la masa del cuerpo, su calor específico y la diferencia de temperatura, pero además permite definir la caloría como unidad de calor. Si por convenio se toma el agua líquida como sustancia de referencia asignando a su calor específico un valor unidad, la caloría resulta de hacer uno el resto de las variables que intervienen en dicha ecuación. Una caloría es la cantidad de calor necesaria para elevar en un grado centígrado (1 ºC) la temperatura de un gramo de agua. La elevación de un grado centígrado a la que hace referencia la anterior definición ha de producirse entre 14,5 y 15,5 ºC a la presión atmosférica. Una vez identificado el calor como una forma de energía y no como un fluido singular, la distinción entre unidades de calor y unidades de energía perdió significado. Así, la unidad de calor en el SI coincide con la de energía y es el joule (J), habiendo quedado la caloría reducida a una unidad práctica que se ha mantenido por razones históricas, pero que va siendo progresivamente desplazada por el joule. Medida del calor. De acuerdo con el principio de conservación de la energía, suponiendo que no existen pérdidas, cuando dos cuerpos a diferentes temperaturas se ponen en contacto, el calor tomado por uno de ellos ha de ser 50 igual en cantidad al calor cedido por el otro. Para todo proceso de transferencia calorífica que se realice entre dos cuerpos puede escribirse entonces la ecuación: Q1 = - Q2 [3.3] En donde el signo - indica que en un cuerpo el calor se cede, mientras que en el otro se toma. Recurriendo a la ecuación calorimétrica, la igualdad anterior puede escribirse en la forma: m1 · c1 · (Te - T1) = -m2 · c2 · (Te - T2) [3.4] Donde el subíndice 1 hace referencia al cuerpo frío y el subíndice 2 al caliente. La temperatura Te en el equilibrio será superior a T1 e inferior a T2. La anterior ecuación indica que si se conocen los valores del calor específico, midiendo temperaturas y masas, es posible determinar cantidades de calor. El aparato que se utiliza para ello se denomina calorímetro. Un calorímetro ordinario consta de un recipiente de vidrio aislado térmicamente del exterior por un material apropiado. Una tapa cierra el conjunto y dos pequeños orificios realizados sobre ella dan paso al termómetro y al agitador, los cuales se sumergen en un líquido llamado calorimétrico, que es generalmente agua. Conociendo el calor específico y la masa del agua utilizada, mediante la ecuación calorimétrica se puede determinar la cantidad de calor cedida o absorbida por el agua. 2.11.2 La temperatura y las bombas multi-etapa Las bombas multi-etapa de alta presión, generalmente son bombas sujetas a los más graves regímenes de trabajo, altas presiones y temperaturas, por lo que es indispensable disponer de un diseño especial que soporte estas cargas. Para garantizar aquello las bombas multi-etapa utilizan cojinetes, colocando 51 además el conjunto de impulsores en medio de los mismos.- En las bombas horizontales con cojinetes en cada lado, generalmente se designan por su colocación como cojinetes interior o exterior, siendo los primeros los que están entre la cubierta y el acoplamiento. Debido al trabajo efectuado por las bombas de este tipo se genera gran cantidad de calor ya sea proveniente de los cojinetes o calor proveniente del líquido que se está bombeando, por lo que para mantener la temperatura del cojinete dentro de límites apropiados o neutralizar ese exceso de temperatura es necesario usar algunos procedimientos, además de la aplicación de aire forzado. Si los cojinetes tienen un sistema de lubricación forzada, el enfriamiento generalmente se obtiene haciendo circular aceite enfriado con agua en sistemas separados, esto es incorporando como parte de la caja una chaqueta por la que se circula un líquido enfriador. En el caso de la bomba “Hpumps Centrilift”, objeto de esta investigación, el sistema de enfriamiento funciona con recirculación de aceite por lo que lo ideal es que se conserve la temperatura original del aceite, más un incremento de aproximado 8 ºC. De acuerdo a las recomendaciones del fabricante para que el aceite de enfriamiento se mantenga en condiciones normales de operación debe estar bajo estos parámetros: Presión: 10 psi Caudal: 15 GPM Carga Calorífica: BTU = 1,414876 HP Para evitar un sobrecalentamiento que afecte la vida útil, por envejecimiento del material de la bomba, así como la duración del aceite que se utiliza como medio absorbente y estabilizador del calor, lo recomendable en estos casos es utilizar la ventilación forzada, que proporciona un mayor potencial para generar un intercambio de aire y la distribución del mismo dentro del sistema a través de un diseño adecuado , como es el lubricador cooler. 52 2.11.3 Sistema de enfriamiento del aceite de la HTC En la HTC 3.X se incorpora el sistema de enfriamiento por medio de un ventilador por el cual circula el aceite caliente y puede ser enfriado hasta el depósito separado de aceite que se encuentra encima del intercambiador de calor , como vamos a ver más adelante el proceso de recorrido del lubricante.A continuación la tabla de accesorios para el enfriamiento del aceite. Tabla 2. Sistema de Enfriamiento del Aceite de la HTC COMPONENTE FABRICANTE Cambiador de calor del aceite de Lubricación de HTC 1.XT , 3X Thermal Transfer INFORMACIÓN DEL FABRICANTE Dimensiones generales , Tuberia detalles de Lubricación y manual de IOM Motor del ventilador Cambiador de calor del aceite de Lubricación de HTC 1.XT , 3X , 875 Baldor Bomba del aceite de Lubricación HTC 1.XT Haight Manual de IOM Leeson Información Técnica de funcionamiento y manual de IOM Parker Especificaciones y listas de partes Parker Especificaciones y Manual de IOM Motor de la bomba del aceite de Lubricación HTC 1.XT Filtro del aceite de Lubricación 1.XT HTC Filtro Desecante (Aire) de HTC 1.XE/1.XT Información de funcionamiento Sistema de Enfriamiento del aceite de Lubricación de la HTC 1.XT Sistema de Enfriamiento del aceite de Lubricación de la HTC 3.X Sistema de Enfriamiento del aceite de Lubricación de la HTC 875 (Baker H , 2007) 53 A continuación las fotos del conjunto del sistema de enfriamiento del aceite Figura 37. Grafico del Oil Cooler y sus partes (Baker H , 2007) 54 Figura 38. Circuito de entrada y salida del aceite de la HTC (Baker H , 2012) 2.12 DISPOSITIVOS DE CONTROL Para que un equipo funcione adecuadamente, es necesario contar con dispositivos o los instrumentos estándar como también existen los instrumentos adicionales en las Hpump que se encarguen de registrar medidas de los diferentes parámetros y aparte de enviar los resultados a tableros de control, también se encarguen de suspender el funcionamiento del equipo si uno de los parámetros está por debajo o sobrepasa las especificaciones a la que previamente fue calibrado el dispositivo. Si los diferentes dispositivos funcionan óptimamente será posible controlar el funcionamiento del equipo bajo especificaciones técnicas preestablecidas, evitando de esta manera el riesgo de que ya sea por falta o excesiva presión, baja o elevada temperatura, bajo o alto caudal, etc., el sistema sufra desperfectos y hasta su destrucción. Es por ello que en el presente estudio de la bomba centrífuga horizontal multi-etapa, se van a revisar el funcionamiento de sensores de: temperatura, nivel de lubricante, presión y vibración. 55 Tabla 3. Instrumentos Estándar INSTRUMENTO MODELO Presión de Admisión Murphy 45 APE (Rango indicado en el instrumento) Presión de Descarga Murphy 45 APE (Rango indicado en el instrumento) Nivel de aceite de la HTC Depende del modelo de la HTC Vibración de la HTC Murphy VS2 INSTRUCCIONES DE PUNTO DE AJUSTE Punto de ajuste bajo: Justamente arriba del punto de cavitación de la bomba. Punto de ajuste alto: Máxima presión admisible del sello o de admisión, la que sea menor. Punto de ajuste bajo: Presión a máximo flujo de la bomba. Punto de ajuste alto: Presión a mínimo flujo de la bomba. Punto de ajuste bajo: Marca de nivel bajo en la HTC o el visor. Punto de ajuste alto: Marca de nivel alto en la HTC o el visor. Arrancar el equipo y verificar que la vibración sea menor a 0.156 in/seg. Realice el punto de ajuste de sensibilidad. (Baker H , 2007) 2.12.1 Sensor de temperatura Este es un sistema más avanzado que usan los sistemas que almacenan aceite refrigerante y consiste en un dispositivo sensible a la temperatura, que se expande o contrae, trasmitiendo señales eléctricas que son receptadas y convertidas en señales digitales o en gráficos sobre un papel. La ley de los metales intermedios dice que un tercer metal introducido entre dos metales distintos de una unión de termopar no tendrá efecto siempre y cuando las dos uniones estén a la misma temperatura. Esta ley es importante en la construcción de uniones de termopares termopar del tipo K, que es el más popular, según Redondo, J.M, (1992). Termopar Tipo K (Cromo (Ni-Cr) / Aluminio (aleación de Ni-Al)): con una amplia variedad de aplicaciones, está disponible en una variedad de sondas. Tienen 56 un rango de temperatura de −200 ºC a +1.200 ºC y una sensibilidad 41µV/°C aprox. (Programa Saiotek, 2006). La resistencia ajustable sirve para controlar manualmente el límite de temperatura o umbral de disparo del sensor, es decir se puede ajustar la sensibilidad del dispositivo, actuando sobre esta resistencia como el siguiente elemento electrónico que vamos a describir a continuación. 3.X HTC Oil Temperature RTD El RTD (resistance temperature device), este es un dispositivo adicional que es resistente a la temperatura que se lo utiliza en las bombas HPS estas miden la temperatura del aceite. Estas trabajan con la temperatura normal de operación que aumenta a 50 ºC de la temperatura ambiente. El RTD debe ser cableado a un sistema externo de monitoreo y la unidad debería mandar a apagarse, si la temperatura de la cámara de empuje se incrementaría. Las características de este medidor de temperatura o sensor térmico son: 100Ω Platino, Rango: -58 a 752°F, 3 fases. Elemento único, 2.5” Prof. Sin transmisor/lector (a suministrarse con arrancador/VFD). Ajuste el monitor a 210- 220°F. Figura 39. Medidor de Temperatura de aceite RTD (Raúl P, 2012) 57 2.12.2 Nivel de lubricante Par medir el nivel de aceite existen dos procedimientos: de manera visual y de manera automática. En el caso de observación visual consiste en un tubo conectado al depósito de aceite y en el cual se observa el mismo nivel tanto en el tubo transparente como en el recipiente de almacenamiento. Figura 40. Chequeo visual del nivel de aceite (Petroecuador , 2012) En el caso de detección automática se trata de un elemento de control con conexión eléctrica, que permite obtener una señal de alarma de bajo nivel del lubricante dentro del depósito del sistema de enfriamiento que funciona enviando una señal, que cuando se eleva la temperatura, la unidad se apagará protegiendo de esta manera todo el equipo En la industria del petróleo es muy generalizado el uso de interruptores de la serie Murphy L971, que es un interruptor a prueba de explosiones y que se basa en la detección del nivel de aceite bajo del depósito del cárter. A medida que el nivel de aceite disminuye, un flotador en aceite desciende hasta en el más bajo nivel conectarse a un interruptor interno que emite una señal para parar el funcionamiento de la bomba. 58 El Murphy L971 tiene una conexión NPT de ½” y cuenta con una cubierta rígida de aluminio duradero con un interruptor a prueba de explosión, y un flotador de poliuretano SNAP SPDT, con un adaptador de montaje de aleación de cobre. Figura 41. Sensor de nivel de aceite (Raúl P, 2012) Especificaciones: Temperatura de funcionamiento: -15 a 275 ° F (-26.11 a 135 ° C). Presión máxima de trabajo: 30 psi (206 kPa) [2.06 bar]. Switch Calificación: 4 A a 250 VAC. Control de nivel de aceite L971 Serie cárter Interruptor de Nivel L-94071N Material Caja Aluminio (a prueba de explosión). Adaptador de montaje: Latón. Flotadores: Rígida de poliuretano De acero inoxidable 304 (l971-C solamente). Juntas tóricas: Viton y Buna. Conexión de proceso: 1 / 2 NPT. Conducto de conexión: 1 / 2 NPT. 59 Precauciones Según (Murphy, 2013) antes de comenzar la instalación de un producto Murphy se debe considerar: Desconectar toda la alimentación eléctrica a la máquina. Asegurarse de que la máquina no puede operar durante la instalación. Seguir todas las advertencias de seguridad del fabricante de la máquina. Leer y seguir las instrucciones de instalación. Figura 42. Flotador para nivel de aceite (Baker H.C.HPump,2008) 2.12.3 Control de Presión El Murphy 45 APE (Pressure Murphygage), envía la señal de parada al controlador una vez que ha sensado el seteo mínimo o máximo de presión a este dispositivo se lo conoce como manómetro. El monitoreo de la presión debe ser en la toma y en la descarga tal como indica en la foto Este sistema está diseñado para que se apague bajo ciertas condiciones como a una válvula cerrada o a una tubería rota, si la presión de descarga se mueve de los límites aceptables manda la señal a la unidad según los parámetros de alarma: +- 10 % del rango de operación normal. 60 Figura 43. Manómetro Murphy 45 APE (Raúl P, 2012) 2.12.4 Control de Vibración/Choque Los interruptores Murphy VS2 de Choque y Vibración están disponibles en una amplia variedad de modelos para aplicaciones en maquinaría ó equipo donde el choque ó vibración sean excesivos y puedan dañar el equipo ó de otra manera llegue a ser una amenaza para una operación segura. Un juego de contactos es sostenido en una posición de enganche a través de un lazo mecánico y un mecanismo magnético. Si el nivel de vibración ó choque aumentan una masa inerte ejerce presión contra el brazo del gancho y empuja del gancho magnético causando que el brazo del gancho opere los contactos. La sensibilidad se obtiene ajustando la cantidad de intervalos de aire entre el magneto y la placa del brazo de gancho. Figura 44. Control de vibración Murphy VS2 (Raúl P, 2012) 61 Los interruptores de choque serie VS2 y VS94 son sensitivos al choque y vibración en los tres planos de moción – arriba/abajo, al frente/atrás y de lado a lado. Al frente/atrás es el más sensitivo (El botón de restablecimiento está localizado en la parte frontal de la unidad). Para una sensibilidad máxima monte la unidad de manera que la parte frontal quede dentro de la dirección de rotación de la máquina. Envía la señal de parada al controlador una vez que ha sensado el seteo máximo de vibración, pero si la vibración se incrementaría por arriba de los límites de la bomba se sebe apagar. El límite de vibración es de 0.156 IPS (inch per second).- Debido a la mala instalación de las bridas incrementa las fuerzas en la bomba lo cual incrementa vibraciones reduciendo el desempeño y la vida útil del sistema. Existen varios modelos como son: VS2, VS2C, VS2EX, VS2EXR, VS2EXRB y VS94 2.13 MANTENIMIENTO 2.13.1 Lubricación Como todo sistema electromecánico varios componentes requiere el reemplazo durante su vida, por lo que siguiendo las recomendaciones del fabricante de bombas Hpumps Centrilift de Baker Hughes, en lo que corresponde al sistema de lubricación se deben tomar las siguientes precauciones: Sistema de filtro de aceite Este sistema es importante como parte complementaria del sistema de enfriamiento por lo que es importante verificar que el cabezal y la junta de filtro no presenten fugas por mal asentamiento, considerando que el elemento del filtro es el PH8A tiene una durabilidad de 2232 horas (Mantenimiento Trimestral), por lo que este filtro previo a su instalación debe ser cuidado de los contaminantes del medio ambiente como polvo y material en suspensión. 62 Figura 45. Filtro de aire (PH8A) (Raúl P,2012) La mirilla de control de lubricante Permite visualizar las condiciones y el nivel del lubricante dentro del sistema, por lo que este elemento puede presentar algún tipo de fuga luego de efectuarse mantenimiento o reemplazo al ser armado debido a algún desperfecto en sus empaquetaduras. Bomba de Circulación del Lubricante Los problemas que se presentan en la bomba debido al trabajo con temperatura elevadas se presentan generalmente a largo plazo debido a que como resultado del recalentamiento el sistema es decir la presencia de una temperatura alta y una presión de flujo baja. Esto se puede observar en el manómetro de presión diferencial que se cuenta en el cabezal del filtro. Servicio de Lubricación. - Motor Eléctrico con Rodamientos de Esferas Para efectuar actividades de lubricación de las partes de una bomba, se puede decir que el procedimiento de lubricación y el tipo de grasa varían de un fabricante a otro, lo que significa que el tipo y volumen de grasa puede cambiar, así como la recomendación para lubricar ya sea con el motor funcionando o estando parado. De la misma forma la frecuencia de servicio de lubricación puede realizarse basándose en el estado visual del equipo, aunque 63 lo recomendable es seguir las Instrucciones de lubricación que recomienda el fabricante .Los fabricantes de equipos y de grasas para lubricación recomiendan: - No mezclar diferentes tipos de grasa (es decir, Polyurea vs litio base). - Mezcla de grasa con diferentes tipos de agentes viscosificadores - No permitir exceso de grasa en los rodamientos del motor. - El exceso de grasa se puede acumular en el interior del motor o embobinado Servicio de Lubricación.- Motor Eléctrico con Rodamientos de Manguitos Para dar mantenimiento a un motor eléctrico con la grasa para lubricación se recomienda: - Mantener una lubricación adecuada - Se debe evitar un llenado excesivo ya que debido a la expansión térmica un nivel de aceite muy alto impide que el rodamiento funcione adecuadamente. - Si el nivel de aceite pasa por encima del máximo que aparece en el indicador visual durante el funcionamiento, va a existir una fuga de aceite suficiente. - Si el nivel de aceite se fija en el centro del medidor de aceite. No permitir que el nivel de aceite en operación, esté por debajo del nivel mínimo que aparece en el medidor. Filtros de motor.- Motores Para el debido mantenimiento de lubricación se hace el cambio de filtros, incluyendo el aire, aceite y combustible, esto debe reemplazarse de acuerdo al calendario de servicio recomendado por el fabricante. Un motor a combustible líquido típico requiere más de 8000 litros de aire limpio por cada litro de combustible que quema. El uso de un filtro muy pequeño para captar la tierra que entrará en el periodo de mantenimiento, según (Filtros de Aire ,2009): 64 o Restringe el flujo de aire. o Reduce la potencia. o Aumenta la entrada de aire sucio de juntas y empaquetaduras del sistema de entrada de aire. o Aumenta la formación de hollín en el motor. o Causa mayor desgaste del motor por el lijado de hollín. o Incentiva al chofer o operador a destruir el filtro con aire comprimido. El sistema de admisión de aire del motor está preparado para dirigir, aislar y capturar los contaminantes antes de que lleguen al mismo. Los factores claves que afectan la selección y el rendimiento del depurador de aire son: o El ambiente donde funciona el motor y la cantidad de polvo presente. o El espacio disponible para la instalación. o El servicio y el intervalo de servicio del filtro. El mantenimiento adecuado es otro factor esencial. Un filtro dañado o el servicio inadecuado deja pasar contaminantes que causan desgaste del motor. Una cucharada de polvo es suficiente para producir desgaste en el motor y un puñado es basta para destruirlo, según (Filtros de Aire ,2009). Servicio de Lubricación en los Acoples Los acoplamientos tendrán que ser cargados obligatoriamente con grasa para evitar posibles daños en la HTC a partir de los mantenimientos trimestrales, semestrales y anuales. Lubricación y limpieza del sello mecánico del fluido de Proceso El mantenimiento adecuado del sello mecánico del fluido, evita el daño del sistema HTC , por lo que los fabricantes recomiendan que los orificios de drenaje ubicados en la cabeza de la HTC sean periódicamente limpiados con un lubricante o un limpiador ya que este proceso es muy importante. El líquido de limpieza debe ser compatible con el líquido bombeado como es el JP1 y 65 debe realizarse cuando la Hpump esté operando después del respectivo mantenimiento para que con lo que está girando con el JP1 como se observa en la fig.45. Figura 46. Limpieza con JP1 de la HTC (Raúl P,2012) De tal manera que no se debe permitir que este inunde la cámara precautelando poner en la base un recipiente para recoger el fluido debido a la limpieza realizada y en el orificio de salida se recoge con paño absorbente evitando se derrame el fluido JP1 usado para lo cual se puede usar guantes. El mantener la junta limpia y lubricada alarga la vida del sello. 66 Figura 47. Sistema de recirculación de aceite - Vista Frontal (Petroecuador,2012) 67 Figura 48. Sistema de recirculación de aceite- Vista superior (Petroecuador,2012) 68 Figura 49. Sistema de recirculación de aceite- Depósito (Petroecuador,2012) 69 2.13.2 Programación de mantenimiento y reemplazo Cualquier Organización con una buena planificación puede comenzar un programa de Mantenimiento Predictivo si se cuenta con las herramientas adecuadas y una buena planificación. Cuando equipo o una pieza mayor colapsa por fallas mecánicas, puede repercutir en una baja en la productividad, déficit en la organización y lo más probable disminución de ganancias. En el mundo petrolero, la maquinaria no debería fallar y por lo tanto la planta debería funcionar en condiciones óptimas, por lo que el alcance del mantenimiento predictivo es muy importante. Mantenimiento correctivo El mantenimiento en general surge de la necesidad de evitar el mantenimiento correctivo y todo lo que representa, es decir, que pretende reducir la reparación mediante una rutina de inspecciones periódicas y la renovación de los elementos dañados. En razón de ello los sistemas electromecánicos para obtener su máxima eficiencia, deben ser utilizados en condiciones normales bajo un plan de mantenimiento preventivo periódico. La omisión de estas recomendaciones puede causar daños mayores en estos equipos y se debe contar con instalaciones adecuadas y personal especializado. Si se hace correctamente un mantenimiento, se exige un conocimiento de las máquinas y un tratamiento de los históricos que ayudará en gran medida a controlar la maquinaria e instalaciones. El cuidado periódico conlleva un estudio óptimo de conservación con la que es indispensable una aplicación eficaz para contribuir a un correcto sistema de calidad y a la mejora de los continuos según (HPumps Centrilift, 2007). 70 Reducción del mantenimiento correctivo representará una reducción de costos de producción y un aumento de la disponibilidad, esto posibilita una planificación de los trabajos del departamento de mantenimiento, así como una previsión de los recambios o medios necesarios. De acuerdo al Manual de Mantenimiento de HPumps Centrilift 2007, en la sección sexta para un mejor seguimiento del rendimiento del sistema se recomienda establecer los requisitos de mantenimiento. Debe ser establecido un horario para el registro periódico de los parámetros de funcionamiento, por lo que por recomendación del fabricante, para realizar la inspección del equipo es necesario guiarse por la siguiente tabla: Tabla 4. Requisitos de Mantenimiento. Comprobación Acción Correctiva Buscar registro de tendencias en el Comparar con otros registros para controlador, la cámara de empuje y la determinar si la condición es normal bomba o no. Tomar medidas correctivas si de funcionamiento de presión, las condiciones (toma aumento y de descarga de es necesario. calor, vibración, ruido, etc.) Comprobar la integridad del patín, la Apretar o reemplazar según sea cámara necesario. de empuje, bomba y controlador de los pernos de montaje. Comprobar todas las tuberías para Reparar cuando sea necesario. verificar fuga debido a la relajación o daños. Comprobar la instrumentación y el Reemplazar o reparar en caso cableado de posibles daños. necesario. Comprobar el nivel de lubricación y Véase el apartado Sala de empuje. condición. Comprobar el sello mecánico de fuga Reemplazar mínima a través del agujero de goteo necesario. o reparar en caso HTC. Equipo auxiliar. Consulte las instrucciones del fabricante aplicables. (Baker H , 2007) 71 Mantenimiento Preventivo Un mantenimiento preventivo de rutina, permite la detección temprana de los problemas más comunes de un sistema, por lo que antes de un desmontaje en este caso de una bomba o HTC para efectos de inspección, es recomendable acudir a los manuales de mantenimiento que proporcionan los fabricantes de los equipos. En caso de ser necesario el fabricante recomienda contactar con su representante de servicio más cercano si se sospecha de un desgaste excesivo o daños en el interior debido a problemas como la vibración, corrosión, o fugas. Programa de mantenimiento y lubricación La lubricación debe hacerse como parte de un programa de mantenimiento planificado. Para la definición de las condiciones de servicio, para el tipo de bombas multi-etapas de gran capacidad se recomienda observar las siguientes condiciones: Tabla 5. Condiciones para Lubricación. CONDICIONES ESTÁNDAR CONDICIONES SEVERAS Ocho horas por día, la carga normal o de la Veinticuatro horas al día el funcionamiento o luz, medio ambiente limpio a 104 ° F (40 ° C) la carga de choque, vibración, o en ambientes de temperatura ambiente máxima. polvorientos o sucios entre104-122 ° F (40 - 5 0 ° C) de temperatura ambiente. (Baker H , 2007) La lubricación dentro del programa de mantenimiento, se debe realizar en: La bomba y la Cámara de empuje horizontal: La Bomba El fabricante recomienda que para la reparación o mantenimiento de la bomba debe llevarse a cabo siguiendo las instrucciones detalladas en los manuales de mantenimiento, utilizando herramientas especiales. 72 Una bomba puede producir empuje hacia abajo a un nivel mucho más allá de los límites del diseño original de los rodamientos. Este impulso hacia abajo puede ser muy destructivo, causando el fallo prematuro de los rodamientos. Si por algún motivo es necesario reemplazar la HTC, revise la condición de la bomba Tabla 6. Problemas, causas y soluciones en la HTC. PROBLEMA Alta Temperatura en los rodamientos. Fugas de aceite de lubricación Fuga excesiva del fluido del proceso a través de los puertos de venteo de la HTC Vibración excesiva PROBABLE CAUSA a. Lubricación inadecuada. b. Problemas en el sistema de refrigeración. c. El aceite contaminado. d. Rodamientos defectuosos . e. Desalineación. a. Nivel de aceite es demasiado alto . b. Eje o sellos desgastados. c. Fugas del sistema de enfriamiento o refrigeración. a. Partes internas desgastadas b. Línea de lavado del sello taponada. c. Cara expuesta del sello tiene exceso de depósitos. a. Problema con los rodamientos internos. b. Bomba está desgastada. c. Desalineación. d. Falla en el espaciamiento del acople. e. Cimentación no provee soporte adecuado. SOLUCION a. Comprobar el nivel del lubricante. b. Contactar con el fabricante para examinar el sistema. c. Drene y limpiar todos los componentes en contacto con el aceite, el llenado es con aceite limpio. d. Contactar con el fabricante para la reparación o la sustitución. e. Comprobar la alineación. a. Drene aceite hasta la mitad del rango normal. b. Contactar al fabricante para la reparación o sustitución. c. Haga servicio al sistema. a. Reemplazar o reparar sello. Analice el fluido bombeado en busca de agentes abrasivos o corrosivos. b. y c. Haga servicio de limpieza al sistema. a. Contacto con el fabricante HTC para la reparación o la sustitución. b. Reemplazo de la bomba. c. Revise alineamiento de los componentes y del sistema. d. Ajuste el acople a las especificaciones de la fábrica. e. Revise el diseño de la cimentación y repare de acuerdo a la necesidad. (Baker H , 2007) 73 2.14 PROBLEMAS Y SOLUCIONES EN EL MOTOR ELÉCTRICO La tabla siguiente enumera los problemas de solución de problemas y posibles soluciones y sirve como referencia. Ciertas soluciones sólo deben ser realizadas por un centro de servicio calificado fabricante del motor1. Tabla 7. Problemas, causas y soluciones en el motor eléctrico (Centrilift). PROBLEMA CAUSA PROBABLE a. Motor conectado incorrectamente b. Voltaje suministrado es incorrecto El Motor no arranca Ruido excesivo en el Motor c. Disparo de sobrecarga en el controlador. d. Fusibles quemados o dañados e. Circuito abierto en el estator o el rotor f. Corto circuito en el estator g. Embobinado a tierra. SOLUCION a. Compruebe las conexiónes del motor y del controlador. b. Revise el voltaje del motor en la placa , midiendo el voltaje . en la línea y terminales . c. Corrija y resetee el controlador. d. Reemplazar los fusibles e. Revise el motor para falla por circuito abierto. f. Compruebe en el estator si hay un cortocircuito g. Revise por falla a tierra. a. Embobinado con una sola fase a. Pare el motor y arranque nuevamente. b. Revise el montaje y arranque nuevamente. b. Tornillos flojos. c. Ruido en el rodamiento. d. Acople suelto. c. Revise y corrija. d. Revise alineación y ajuste el acople. . e. Revise la alineación con el motor desconectado balancee el rotor si es necesario , revise por e. Vibración f. Cubiertas sueltas g. Entradas de aire disparejas desbalanceo en el acople.. f. Apriete adecuadamente. g. Revise las entradas. 1 En la sección siete del Manual de Instrucciones HPumps 2007, para operar la bomba se mencionan posibilidades acerca de problemas, causas probables y soluciones a los problemas presentados. 74 Tabla 8. Problemas, causas y soluciones en el motor eléctrico (Centrilift). PROBLEMA CAUSA PROBABLE SOLUCION b. Grasa inadecuada a. Limpie el depósito de grasa. b. Coloque la grasa recomendada por el fabricante c. Eje doblado. d. Acople desalineado e. Mala colocación del rodamiento. f. Mala ventilación . c. Reemplace el eje. d. Realinee toda la unidad. e. Consulte al fabricante.. f. Limpie los filtros , desbloquee las entradas. . a. Exceso de grasa Alta temperatura en el rodamiento (Rodamiento antifricción) a. Lea los requerimientos de aceite en la placa , asegúrese de tener buen nivel de aceite que . no haya fugas b. Ubique la falla y corríjala , revise la movilidad del acople , nivelación del eje y balance. c. Desocupe y llene nuevamente el depósito , reemplace los filtros , determine la causa. d. Revise el Dia Ext. y espaciamiento. . e. Enderece o reemplace a. Suministrado inadecuado e aceite Alta temperatura en el rodamiento (Rodamiento de manguitos) b. Excesiva carga. c. Aceite contaminado. d. Rodamiento apretado e. Eje doblado f. Sellos de aceite no están funcionando g. Daño material del rodamiento h. . Corrosión en el eje. i. . f. revise causa de daño. g. Reemplace. Rodamiento desalineado h. Pula y proteja el eje. i. Alineé el rodamiento y asegúrese que el motor este nivelado. j. Acople desalineado k. Corriente en el eje. j. Realinee el motor k. Aísle el rodamiento y el eje de tierra.. (Baker H , 2007) 75 Tabla 9. Problemas, causas y soluciones en el motor eléctrico (Centrilift) PROBLEMA CAUSA PROBABLE SOLUCION a. Sobre carga Alta temperatura a. Reduzca la carga al máximo de la placa b. Mala ventilación b. Revise los orificios de ventilación c. Revise problemas de corto y/o desbalance de voltaje entre fases c. Problemas Eléctricos a. Sobrellenada (nivel arriba del máximo) a. Drenaje a nivel indicado y ajuste a la altura del recipiente. b. Superficie de sello de la zapata no esta plana. Fuga de aceite Fuga de aceite (Sistemas de lubricación a Presión) Vibración excesiva b. Lije hasta obtener planicidad remueva rebordes. c. Tornillos sueltos c. Ajuste adecuadamente. d. Conectores de tubería sueltos. d. Ajuste o reemplace los conectores. e. Taponamiento del orificio de ventilación de aire del Rodamiento. e . Limpie el orificio de ventilación f. Componente sellador no es el adecuado. f.Utilice sellador recomendado por el fabricante. a. Demasiado flujo de aceite en el sistema de presión. a. Reducir el flujo b. Línea de drenaje pequeña b. Utilice líneas más grandes c. Presión de aire desbalanceada c. Limpie tubos de ventilación a. Acople desalineado b. Acople descalanceado. c. Cuña del acople desbalanceado. d. Cimentación inadecuada. e. Rotor desbalanceado. f. Rodamiento desgastado. g. Acoplamiento del equipo. a. Volver a alinear a condición de funcionamiento b. Balancee c. Balancee d. Repare la cimentación e. Balancee el rotor f. Reemplace el rodamiento. g. Desacople el equipo y balance nuevamente h. Enderece o reemplace el eje h. Eje doblado (Baker H , 2007) 76 METODOLOGÍA 77 3. METODOLOGÍA 3.1 UNIDAD DE ANÁLISIS La investigación fue realizada en el bloque petrolero Nº 66, operado por la Compañía XYZ, en el Cantón Arajuno, Provincia de Orellana, a 120 Km al sur de la ciudad Francisco de Orellana. El estudio se centra en las actividades de la Unidad de mantenimiento y particularmente en la bomba centrífuga multietapa de bombeo de Superficie Horizontal, marca “Centrilift” modelo de BAKER HUGHES, por lo que la unidad de análisis está constituida por la unidad de mantenimiento, el área de ubicación de la bomba Centrilift y toda la información relacionada con el funcionamiento del sistema de lubricación de dicho equipo. 3.2 POBLACIÓN La población del presente estudio estuvo constituida por personal operativo de la Estación CPF, sitio donde se realizan operaciones de extracción de crudo proveniente del campo Cachiyacu. 3.3 MUESTRA Cuando se trata de investigar el criterio de un gran número de personas que constituyen la población, es necesario segmentar una parte de esta, aplicando una fórmula que permita obtener una muestra confiable. En el presente caso no existe una población elevada, por lo que NO es necesario aplicar alguna fórmula, correspondiendo como muestra al mismo número de personas que constituye la población. 78 3.4 TIPO DE INVESTIGACIÓN De acuerdo al proceso que se siguió en este trabajo, fue aplicada, exploratoria, descriptiva, explicativa y documental. Reúne los requisitos metodológicos de la Investigación Aplicada, en razón, de que se utilizaron conocimientos de Tecnología en petróleos, a fin de aplicarse en el proceso de implementación de un plan de mantenimiento enfocado dentro de una concepción Cualitativa y Cuantitativa dado que se obtuvieron y analizaron datos estadísticos. De igual forma y con la finalidad de tener una investigación más exacta del tema estudiado y el entendimiento del mismo, se utilizó un tipo de estudio Exploratorio, porque pretendió explorar el conocimiento sobre una realidad o fenómeno que no había sido suficientemente estudiado, o que no existe suficiente evidencia empírica y teórica (Vejarano, 2009), como en este caso se trata de un estudio específico relacionado con el sistema de lubricación en una bomba centrífuga multi-etapa de bombeo de Superficie Horizontal, marca “Centrilift” de BAKER HUGHES, dentro del contexto de mantenimiento. Descriptiva, ya que “busca especificar propiedades importantes del funcionamiento de un sistema, como parte del funcionamiento rutinario de un equipo, actividades directas de personas, grupos, o cualquier otro fenómeno que sea sometido a análisis”, y porque además mide o evalúa diversos aspectos, dimensiones o componentes del fenómeno o fenómenos a investigar (Dankhe, citado por Hernández, R. et. al., 1998: 60) . Explicativa, puesto que además de describir el funcionamiento de un sistema y las operaciones de mantenimiento, se trata de explicar estas actividades y de buscar las causas que originen las problemáticas que se encuentren, con la finalidad de proponer recomendaciones que permitan coadyuvar a la problemática encontrada. 79 Documental , dado que se acude a información proveniente de varias fuentes, para analizar información técnica sobre diferentes temas afines al tema planteado, a fin de establecer diferencias, etapas, posturas o estado actual del conocimiento respecto del tema objeto de estudio (Bernal César Augusto, 2006: p.110) 3.5 MÉTODOS DE ESTUDIO El estudio se basó en los métodos de análisis y síntesis, que consistió en la extracción de las partes de un todo, con el objeto de estudiarlas y examinarlas por separado, para ver la relación entre las mismas. Por ello el análisis es un método de investigación que permitió separar algunas de las partes del todo para someterlas a estudio independiente. En este caso posibilitó estudiar el funcionamiento de un sistema de lubricación de un equipo de bombeo horizontal, sus particularidades propias, su relación con las demás partes electromecánicas y su influencia en todo el sistema operativo de extracción de crudo. Una vez identificadas y analizadas cada una de las partes, a lo largo del presente trabajo, fue posible llegar a un conocimiento integral y sintetizado del significado del problema detectado. En esta investigación se utilizó el método inductivo, considerando que es el que partiendo de las observaciones de los fenómenos o hechos, elabora los principios que rigen o deben regir un sistema, lo cual significa que en caso de no funcionar adecuadamente un plan de mantenimiento preventivo en el sistema de lubricación, se pueden producir movimientos rotatorios defectuosos afectando el funcionamiento de todo el equipo de bombeo y trayendo como consecuencia la paralización de operaciones del pozo de crudo con grandes pérdidas. Se utilizó el método deductivo, ya que parte de datos generales aceptados como válidos y que, por medio del razonamiento lógico, pueden deducirse 80 varias suposiciones. Es decir va de e lo general a lo particular. En este caso, se puede decir que considerando la información especializada de manera general se aplicaron conocimientos técnicos específicos. Es decir que se recopiló información relacionada con la Tecnología de Petróleos aplicada al mantenimiento del sistema de lubricación, con el apoyo de instrumentos de investigación, tomando como referencias estudios generales de planes de mantenimiento, para adaptarlo al tema propuesto. El aceite utilizado en el sistema de lubricación de la bomba que es patentado por “Centrilift” de Baker Hughes corresponde al aceite lubricante CL-4 Centrilift, C42288 que es de similares características al aceite Shell Omala S2 G 68. Figura 50. Aceite dieléctrico CL-4 Centrilift C42288 (Raúl P , 2012) 3.6 MÉTODOS DE ANÁLISIS DEL ACEITE DIELÉCTRICO El aceite Dieléctrico está fabricado de acuerdo al uso a darse y las características y calidad del mismo, se verifica de acuerdo a los análisis de laboratorio con los Métodos: 81 ASTM D 287; D 445; Viscosidad a 40ºF cSt; Viscosidad a 100ºF cSt; D 2270; D 92; D 97; D 130; D 892; D 5182; D 2782; D 2783; D 2711; D 665B. Shell Omala S2 G 68 Gravity, °API Viscosity: @ 40°C, cSt @ 100°C, cSt @ 100°F, SUS @ 210°F, SUS Viscosity Index Flash Point, COC, °F Pour Point, °F Copper Corrosion @ 212°F Foam, tendency/stability Method D 287 68 29.2 D 445 D 445 (calc) (calc) D 2270 D 92 D 97 D 130 68 8.8 356 56 101 405 -15 1a Seq I ml/ml nil/0 D 892 Seq II ml/ml 15/0 Seq III ml/ml FZG, Scuffing Load Capacity, Fail Stage Timken, OK Load, lbs Four-Ball EP D 5182 nil/0 12+ D 2782 60 D 2783 45 Load Wear Index, kgf Weld Point, kgf Demulsibility Free water, ml Emulsion, after cntrfg ml Rust Protection 250 D 2711 D 665B 87.1 0.1 Pass Figura 51. Especificaciones del aceite Shell Omala S2 G 68 similar al CL-4 (Baker H , 2013) A continuación se describe las características técnicas de los Métodos ASTM D- 445 y D- 287, que corresponden a Viscosidad Cinemática, Gravedad Específica y Gravedad API, respectivamente. 82 3.6.1 Viscosidad, Método ASTM D-445 Viscosidad a: @ 40°C, cSt D 445 @ 100°C, cSt D 445 1. OBJETO Este método tiene por objetivo la determinación de la viscosidad cinemática de los aceites como también otros líquidos transparentes. 2. ALCANCE La viscosidad cinemática se lo determina en líquidos newtonianos, entre los que se encuentran los aceites, en los que la velocidad de deslizamiento es proporcional a la fuerza que se produce. La constante de proporcionalidad es igual al coeficiente de viscosidad. Con el juego completo de viscosímetros se podrá determinar viscosidades comprendidas entre 0,4 y 20.000 cSt (ver tabla 10). El procedimiento se ha de efectuar a una temperatura suficiente para que el aceite pueda fluir libremente. 3. REFERENCIAS Este procedimiento se ha elaborado tomando como referencia los documentos a continuación :´ a. Método ASINEL AS-04.01.02 “VISCOSIDAD CINEMÁTICA DE ACEITES.- Método del viscosímetro Cannon-Fenske”. b. Normas UNE 21-320 Parte XIV. c. Norma ASTM-445-72. d. Recomendación 296 A de CEI. 83 4. FUNDAMENTOS La viscosidad cinemática se conoce como la resistencia a fluir de un líquido sometido a la acción de la gravedad y en el que la altura piezométrica es proporcional a su densidad. En la viscosidad cinemática la unidad en el sistema CGS es el stoke (St) igual a 1 cm2/s. En la práctica se utiliza el centistoke (cSt). Los valores de la viscosidad cinemática se basan en el valor patrón para el agua destilada que es 20 ºC = 1,0038 cSt. El fundamento de este método consiste en medir el tiempo necesario para que un volumen de líquido fluya por gravedad, a través del capilar de un viscosímetro calibrado. Entonces la viscosidad cinemática es igual al producto del tiempo medido por la constante de calibrado del viscosímetro. 5. DESCRIPCIÓN 5.1 Equipo de medida y ensayos Viscosímetros calibrados, Cannon-Fenske para líquidos transparentes (ver Figura 52.), se escoge de las series adecuadas para estar en el rango de medida a la temperatura a la que se dé el ensayo. Soporte del viscosímetro, el cual sea capaz de mantenerlo debidamente sujeto, y en posición vertical, dentro del baño. Baño termostático, transparente y de suficiente profundidad para que cualquier porción de muestra, en el viscosímetro sea precisa, no quede durante el ensayo a menos de 20 mm por debajo de la superficie líquida del baño, ni a menos de 20 mm por encima del fondo del mismo. El control de temperatura deberá ser tal que la temperatura media del baño no varíe en más de 0,1 ºC sobre la longitud del viscosímetro, o entre los viscosímetros. 84 Debe existir Termómetros calibrados con divisiones de 0,05 ºC. Un Cronómetro graduado con divisiones a 0,2 segundos ó menos. Vaso de precipitados de 150 ml. 5.2. Realización del ensayo Preparación del material: La limpieza de los viscosímetros entre dos determinaciones se realizará como se explica a continuación: a) Vaciar el viscosímetro en caliente, forzando la salida de líquido, soplando. b) Lavar varias veces con un disolvente apropiado hasta eliminar completamente cualquier residuo de aceite existente. c) Enjuagar varias veces con alcohol etílico o acetona después secar con aire limpio y seco o puede ser en estufa. Periódicamente se debe realizar una limpieza más profunda de los viscosímetros como se realiza a continuación: a) Lavar el viscosímetro con ácido clorhídrico concentrado para eliminar los depósitos inorgánicos y luego de esto enjuagarlo varias veces con agua desmineralizada. b) Lavar de nuevo con una mezcla crómica a fin de poder eliminar los depósitos orgánicos, luego enjuagar con agua desmineralizada, para después con alcohol etílico (acetona) , mas tarde secar con aire limpio y seco o estufa. 85 Preparación de la muestra: Si la muestra contiene partículas o Iodos, filtrar unos 100 ml a través de un papel filtro de poro grueso recogiéndola en un vaso de 150 ml. Ajustar el baño a la temperatura existente del ensayo. Seleccionar un viscosímetro cuyo margen cubra la viscosidad de la muestra.- El tiempo de flujo no sería inferior a los 200 segundos. El viscosímetro hay que colocarlo en posición vertical invertida, introduciendo la rama B en el vaso que contiene la muestra filtrada y sin las burbujas de aire. Succionar suavemente mediante una pera de goma aplicada a la rama A hasta que la muestra llene los dos bulbos C y E. Entonces, levantar el viscosímetro, colocarlo en posición vertical y limpiando la pared externa del tubo B. Dejar que el aceite se pueda desplazar por el capilar G hasta el bulbo H. Colocar el viscosímetro en un soporte y ponerlo en el baño termostático de forma que la rama B esté perfectamente vertical y el bulbo C completamente sumergido. Esperar 15 minutos para que la muestra tome la temperatura del baño. Conectar un tubo de goma a la rama B del viscosímetro y succionar por él hasta que el aceite alcance un nivel superior al enrase D. Quitar el tubo de goma y dejar que caiga libremente el aceite. Medir el tiempo que tarde en pasar el nivel de aceite del enrase D al F. 86 Repetir los tres puntos anteriores. Figura 52. Viscosímetro Cannon-Fenske para líquidos transparentes (Raúl P , 2012) Tabla 10. Viscosímetros Cannon-Fenske para Líquidos Transparentes. Serie Intervalo cSt 25 0,4 a 2 50 0,8 a 4 75 1,6 a 8 100 3 a 15 150 7 a 35 200 20 a 100 300 50 a 200 350 100 a 500 400 240 a 1200 450 500 a 2500 500 1600 a 8000 600 4000 a 20000 (LPN , 2012) NOTA: Con boletín de calibrado indicando la constante a tres temperaturas 87 3.6.2 Gravedad API ASTM D287 1. Alcance 1.1 Este método incluye la determinación, por medio del hidrómetro de vidrio, de la gravedad API del petróleo crudo y sus productos que normalmente se manejan como líquidos y tienen una presión de vapor Reid (Método de prueba D 323) de 26 psi (180 kPa) o menos. Las gravedades se determinan a 60 °F (15.56 °C) o se convierten a esa temperatura con ayuda de cuadros estándar. Estos cuadros no se aplican a sustancias que no sean hidrocarburos y tampoco a hidrocarburos esencialmente puros como por ejemplo los aromáticos. 2. Documentos de referencia 2.1 Normas de la ASTM: D 323 Test Meted for Vapor Pressure of Petroleum Products (Reid Method) D 1250 Guide for Petroleum Measurement Tables D 1298 Practice for Densidad, Relative Density (Specific Gravity) or API Gravity of Crude and Liquid Petroleum Products by the Hydrometer. E 1 Specification for ASTM Thermometers (Annual book of ASTM Standards, Vol 14.03) E 100 Specification for ASTM Hydrometers (Annual book of ASTM Standards, Vol 14.03) 2.2 IP Standards: Especificaciones de termómetros estándar IP Especificaciones IP de hidrómetros para petróleo (Instituto del Petróleo, 61 New Cavendish St., London WIM, 8AR, England). 88 3. Terminología 3.1 Definiciones Gravedad API, es una función especial de la densidad relativa (gravedad específica) 60/60°F (15,56/15,56°C) representada así: Gravedad API, grados = (141,5/gr. espec. 60/60°F) – 131,5 Nota : No es necesario especificar la temperatura requerida porque los 60°F están incluidos dentro de la definición. 4. 4.1 Resumen del método de prueba Este método parte del principio de que la gravedad de un líquido varía directamente con la profundidad de inmersión de un cuerpo flotando en él. Este cuerpo que es graduado en unidades de gravedad API, se llama hidrómetro API. 4.2 La gravedad API se lee con la observación del hidrómetro API flotando libremente después de que se ha alcanzado la temperatura de equilibrio. Se anota la graduación más cercana a la intersección aparente de la superficie horizontal plana del líquido con la escala vertical del hidrómetro. Se lee la temperatura de la muestra desde un termómetro ASTM sumergido o desde el termómetro que forma parte integral del hidrómetro (termohidrómetro). 5. Importancia y uso 5.1 La determinación exacta de la gravedad del petróleo y sus productos es necesaria para la conversión de volúmenes medidos a volúmenes a la temperatura estándar de 60°F (15,56°C). 5.2 La gravedad es un factor que determina la calidad de los aceites crudos; sin embargo, la gravedad de los productos de petróleo es una indicación 89 incierta de su calidad. La gravedad en correlación con otras propiedades se usa para calcular la composición aproximada de un hidrocarburo y el calor de combustión. 6. Aparatos 6.1. Hidrómetros de vidrio graduados en grados API en tablas y de acuerdo a la especificación E 100 o las especificaciones IP de hidrómetros para petróleo. 6.2. Termómetros con un ámbito de –5 a +215°F y de acuerdo con los requisitos de los termómetros 12F descritos en la especificación E1 o los termómetros 64F de las Especificaciones de termómetros estándar IP. Si se utiliza un termo hidrómetro, no es necesario utilizar termómetro. Nota 1. Los termómetros 12F de gravedad ASTM tienen subdivisiones de 0,5°F y una escala de error admisible de +/- 0,25°F. Los termo hidrómetros tienen termómetros con subdivisiones de 2°F y una escala de error admisible de +/- 1°F. 6.3. Cilindros para hidrómetros (probetas) de metal, vidrio claro o plástico que tengan una boquilla en el borde para un vertido conveniente. El diámetro interno del cilindro debe ser al menos 25 mm mayor que el diámetro externo del hidrómetro a usar. El alto de la probeta debe ser tal que el largo de la columna de muestra que contiene sea unos 25 mm mayor que la porción del hidrómetro que se sumerge debajo de la superficie. En el caso de pruebas de campo es necesario usar un ladrón de muestreo de dimensiones adecuadas. 7. 7.1 Temperatura de prueba La gravedad determinada mediante el método del hidrómetro es más exacta cuanto más se acerque a la temperatura estándar de 60°F (15,56°C). Utilice durante la prueba ésta o cualquier otra temperatura 90 entre 0 y 195°F (-18 y +90°C), mientras sea consistente con el tipo de muestra y las condiciones necesarias limitantes de temperatura. 8. Procedimiento 8.1. En el caso de pruebas de referencia, utilice el hidrómetro largo y de forma plana (1H al 10H). En el campo utilice el termo hidrómetro. 8.2. Ajuste la temperatura de la muestra evitando ciertas condiciones . En el campo se pueden utilizar temperaturas diferentes. La de la probeta debe ser aproximadamente la misma que la de la muestra a analizar. 8.3. Transfiera con cuidado la muestra dentro de la probeta para evitar que se formen burbujas de aire y reducir al mínimo la evaporación de los constituyentes de bajo punto de ebullición de las muestras más volátiles como la gasolina (advertencia: ver Nota 2). Transfiera estas últimas al cilindro por medio de un sifón utilizando un bulbo de hule aspirador (advertencia: ver Nota 3). Elimine las burbujas que se forman y reúnen en la superficie de la muestra tocándolas con un papel de filtro limpio antes de insertar el hidrómetro. Con pruebas de campo, obtenga la medida de la gravedad directamente del ladrón de muestreo. Coloque el cilindro en posición vertical en un lugar libre de corrientes de aire. Tome las precauciones necesarias para prevenir cambios de temperatura de muestra y ambiente de más de 5°F (2°C) durante el tiempo necesario para completar la prueba. Nota 2 : Advertencia: líquido y vapores extremadamente inflamables. Nota 3 : Advertencia: no aplicar el sifón con la boca. 8.4. Coloque el hidrómetro muy suavemente dentro de la muestra y deje que se estabilice. Sumérjalo en el líquido dos divisiones de la escala y suéltelo. 91 Mantenga seco el resto del tubo para evitar cambios en el peso efectivo del instrumento que puedan afectar la lectura obtenida. En el caso de muestras poco viscosas se le imparte al hidrómetro una ligera rotación que ayuda a estabilizarse mientras flota libremente sin pegar en las paredes de la probeta. Espere el tiempo suficiente para que el instrumento alcance la inmovilidad total y las burbujas de aire salgan a la superficie. Esta acción es particularmente necesaria con las muestras más viscosas. 8.5. Cuando el hidrómetro se encuentra inmóvil, flota en forma libre y la temperatura de la muestra permanece constante en 0,2°F (0,1°C), tome la lectura correcta en el punto donde la superficie del líquido corta la escala del instrumento. Lea este punto colocando el ojo un poco más abajo del nivel del líquido y levántelo lentamente hasta llegar a la superficie. Al principio se nota una elipse distorsionada, pero luego se ve una línea recta que corta la escala. 8.6. En el caso de líquidos opacos, se sitúa el ojo ligeramente encima de la superficie plana y se toma la lectura en el punto de la escala donde la muestra supera ese nivel. Esta lectura requiere una corrección que se determina por medio de la observación de la altura alcanzada en la escala de un hidrómetro particular por un líquido transparente que tiene una tensión superficial similar a la de la muestra que se analiza. 3.7 MÉTODO DE MEDICIÓN DE VIBRACIÓN Se procede a medir las vibraciones, utilizando un equipo electrónico marca VIBXpert, desde la esquina del motor como en la foto, para luego ser tabulados los datos recogidos, que están dados en pulgadas por segundo (inch/s). 92 Figura 53. Mediciones de vibración (Raúl P , 2012) El equipo electrónico VIBXPERT registra todo tipo de vibraciones de las máquinas, la situación de los rodamientos, los datos de los procesos, las inspecciones visuales, y transfiere dicha información al programa de mantenimiento OMNITREND para su evaluación, almacenamiento y documentación. La combinación de su amplia gama de características y la facilidad de su manejo hacen de VIBXPERT la opción más eficaz para una gran variedad de aplicaciones: Elevada precisión en la medición y gran rapidez en la recolección de datos Modalidades operativas: o “Ruta” (Route) para la recolección de datos para el monitoreo de la situación o “Multimodal” (Multimode) para las mediciones individuales para el diagnóstico de las máquinas o “Balanceo” (Balancing) en uno o dos planos (optativo) Es posible conectar casi todos los tipos de sensores (incluyendo circuitos de puente) Uno o dos canales de medición (analógicos) Mediante una contraseña se puede pasar en cualquier momento al dispositivo de dos canales (Manual Vibxpert, 2012) 93 Equipos Dos canales de medición sincrónicos para el diagnóstico de mediciones complejas (por ejemplo, vibraciones de ejes) Capacidad ilimitada de almacenamiento por medio de tarjetas de memoria sustituibles (Compact Flash - CF) Cuatro luces LED de alarma (rojo, amarillo, verde y azul), que indican si se han excedido los umbrales (sobre la base de normas ISO). Iluminación para el teclado de controles con sensor para la luz del día A prueba de polvo y salpicaduras (IP65), ideal para su uso en los exigentes ambientes industriales Tecnología de conectores compatible con VIBSCANNER (mismo cable) Conector para termocuplas NiCrNi Salida de señales para auriculares y luz estroboscópica (Manual Vibxpert, 2012) Los tipos de vibración en equipos rotativos, en este caso, la bomba horizontal “Centrilift”, pueden ser de tipo radial o en sentido abajo-arriba; Tangencial o hacia los costados y Axial o adelante-atrás, tal como lo señalan los siguientes gráficos. Figura 54. Tipos de vibración (Schlumberger , 2012) 94 Tabla 11. Parámetros de vibración en las HPump. DESCRIPCIÓN RANGO OBSERVACIONES 80– 95 ºC En caso de falla en control visual, el sistema se para a 100ºC (STOP). Aceite de cámara Hasta los 105 ºC Esta calibrado para que se apague hasta los 105 ºC Vibración en motor de la bomba hasta 0.250 pulg/seg Vibración en la bomba hasta 0.16 pulg/seg Temperatura máxima de rodamientos de motor. Cambio del filtro de aire del motor de 2 a 3 años Caso contrario habrá que realizar la alineación respectiva de la misma. Según el estado, caso contrario se realiza la limpieza del filtro del motor eléctrico (mantenimiento semestral). En otras unidades vienen mas completa con aceite también pero viene con mirilla para la observación de esta, estos motores son grandes. (Compañía xyz , 2012) 3.8 MÉTODO DE MEDICIÓN DE TEMPERATURA Se procede a medir la temperatura, utilizando un equipo electrónico marca Fluke 572, desde la esquina del motor como en la foto, para luego ser tabulados los datos recogidos. Figura 55. Mediciones de temperatura (Raúl P , 2012) 95 3.8.1 Termómetro por infrarrojos de precisión Fluke 572 Pantalla con retro iluminación para zonas de escasa luminosidad Las 10 últimas lecturas de temperatura aparecen en forma de barra gráfica para facilitar las consultas Óptica mejorada (relación de distancia al objetivo de 60:1) para medir objetos aún más pequeños desde mayor distancia Puntero láser de tres puntos coaxiales para indicar el diámetro verdadero del punto de la medida, con independencia de la distancia (90% de energía) Láser con una longitud de onda de 635 nm con luminosidad extra (probado para verificar el cumplimiento de las mismas normas de seguridad y de alimentación eléctrica que otros punteros láser con menos luminosidad) para indicar claramente el punto de la medida Función de proximidad al punto, disponible para aplicaciones especializadas Cálculos instantáneos de medidas con valores mínimos y máximos Alarma acústica y visual de temperaturas altas para reconocimiento instantáneo Diseño tipo pistola sobre moldeado y cómodo para facilitar la orientación Emisividad ajustable (incrementos de 0,01) para una mayor precisión en las medidas Estuche de plástico resistente Datos técnicos Termómetro pistola laser infrarroja Termómetro sin contacto rango de -50 + 380 °C Totalmente digital °C/F Auto off Luz nocturna resolución: 0.1 ° 96 3.9 MANTENIMIENTO DE BOMBA CENTRILIFT Antes de describir los procedimientos de mantenimiento hay que tomar en cuenta que los principales componentes del sistema son: la bomba centrífuga multi-etapas, cámara de empuje (HTC), admisión y descarga de fluido, instrumentación y motor, todos estos instalados en un patín de acero y hay que seguir un correcto plan que consta de los siguientes elementos. 3.9.1 Monitoreo Según los fabricantes de las bombas “Centrilift”, se recomienda monitorear el desempeño del equipo para poder establecer los requerimientos de mantenimiento, por lo que se debe seguir un correcto programa donde debe existir monitoreo de los parámetros en que está operando la bomba. En la siguiente tabla se enumeran los diferentes parámetros según (Baker Hughes, Centrilift, 2008). Tabla 12. Parámetros a monitorear. Monitoreo durante la Operación Acción Correctiva Revise rangos y anote los valores registrables como en el motor, HTC y Bomba (presiones de admisión y descarga, vibración, corriente, ruido, temperatura etc.) Revise la integridad física del patín, HTC bomba y motor (Posibles daños físicos, Naturaleza). Revise todas las líneas de flujo y conexiones del sistema en busca de fugas ocasionadas por el desajuste o deterioro. Revise todos los instrumentos y sus conexiones Revise el nivel y calidad de aceite de la HTC. Revise los sellos mecánicos en busca de fugas. Compare con las lecturas tomadas anteriormente para confirmar si existieran cambios. Equipo auxiliar. Refiérase al manual de usuario de cada componente auxiliar que posea el sistema. Ajuste los tornillos adecuadamente, y reemplace los componentes dañados Ajuste y/o reemplace de acuerdo a la necesidad. Ajuste y/o reemplace de acuerdo a la necesidad Refiérase a la sección de la HTC. Ajuste y/o reemplace de acuerdo a la necesidad. (Baker H , 2008) 97 3.9.2 Mantenimiento Preventivo El mantenimiento preventivo rutinario permite detectar la mayoría de los problemas comunes de un sistema. No se recomienda desmontar la bomba o HTC para efectos de inspección (Baker Hughes, Centrilift, 2008). 3.9.3 Alineación El reemplazo del motor o HTC requiere de realineación cuidadosa de los componentes y del sistema para asegurar máxima eficiencia y tiempo de vida. Cuando se reemplaza el motor, se requiere alinearlo con la HTC, cuando se reemplaza la HTC se requiere alinearla con el motor y la bomba. Cualquier movimiento del patín requiere de nivelación y alineamiento del sistema de acuerdo a las especificaciones del fabricante. Al reemplazar la bomba, solamente se requiere la alineación si la cuna del patín o la HTC han sido movidas, sin embargo se recomienda realineación del sistema cada vez que se reemplaza o hace servicio a cualquier componente (Baker Hughes, Centrilift, 2008). 3.10 PROGRAMA DE MANTENIMIENTO Y LUBRICACIÓN De acuerdo al manual de Centrilift, la lubricación de los componentes debe ser parte del programa preestablecido del mantenimiento como se basa la tabla de “condiciones para lubricación” que señalábamos anteriormente. 3.10.1 Bomba La bomba es lubricada por el fluido que pasa a través de las etapas y no requiere mantenimiento periódico de ningún tipo. Una bomba desgastada opera en condición de empuje descendente “Down Thrust” y puede ser muy destructivo ocasionando la falla prematura de los rodamientos. Si por algún motivo es necesario reemplazar la HTC, se debe revisar la condición de la bomba, esta puede ser la causa de la falla (Baker Hughes, Centrilift, 2008). 98 3.10.2 HTC Varios componentes de la HTC requieren reemplazo durante la vida útil de una HTC. Si tiene instalada una HTC modelo 1.XE o 1.XT, el respirador de la parte superior debe ser reemplazado periódicamente, este toma un color rosado cuando sea el momento del reemplazo. Si el sistema está provisto de un sistema independiente de enfriamiento, los filtros deben ser reemplazados. Centrilift recomienda reemplazar el filtro cada vez que se reemplace el aceite. La siguiente tabla suministra información de la frecuencia de mantenimiento (Baker Hughes, Centrilift, 2008). Tabla 13. Frecuencia de mantenimiento. MODELO 1.XE 1.XT 3.X 875 CANTIDAD DE ACEITE FRECUENCIA DE CAMBIO LUBRICANTE (Centrilift P/N) (Aplica para todos) TC200 (301221) Seis (6) meses bajo 5 galones (19 litros) TC200 (301221) operación estándar. Tres (3) meses en 5 galones (19 litros) CL-4 (42288) operación severa. 5 galones (19 litros) CL5E (62708-5) 8 cuartos (8 litros) (Baker H , 2008) a. Sello Mecánico del Fluido de Proceso El adecuado mantenimiento del sello mecánico del fluido evita derrames y contaminación ambiental además de la falla prematura de la HTC. Centrilift recomienda que los orificios de alivio ubicados en la cabeza de la HTC sean limpiados regularmente con lubricante o limpiador. El líquido de limpieza debe ser compatible con el fluido que se esté bombeando. No permita que el orificio de alivio quede inundado con el fluido de limpieza. Mantenga limpio el lado del sello mecánico que hace contacto con la atmósfera, esto prolonga la vida del sello (Baker Hughes, Centrilift, 2008). 99 b. Sistema de Enfriamiento de la HTC Cuando se reemplace una HTC que esté conectada a un sistema de enfriamiento, es necesario limpiar todo el sistema, esto incluye mangueras, conectores, intercambiador de calor, bombas, filtros. Si no se realiza esta limpieza, pedazos de metal, aceite sucio o cualquier otra impureza puede ingresar a la nueva HTC, esta contaminación puede llevar a una falla prematura. Este servicio debe ser realizado por el personal de Centrilift que está debidamente entrenado para identificar si la limpieza fue efectiva o si es necesario reemplazar alguno de los componentes (Baker Hughes, Centrilift, 2008). 3.10.3 Motor Tabla 14. Lubricación en motor. MODELO CANTIDAD FRECUENCIA DE LUBRICANTE DE CAMBIO ACEITE Verificar el Motor Eléctrico o manual del a Combustión usuario del fabricante. Verificar el manual del usuario del fabricante. Verificar el manual del usuario del fabricante. (Baker H , 2008) a. Lubricación – Motor Eléctrico con Rodamientos de Esferas El procedimiento de engrase y tipo y cantidad de grasa varía dependiendo el fabricante del motor. Algunos fabricantes recomiendan hacer el procedimiento con el motor operando, otros hacerlo con el motor parado. El periodo entre cada engrase varía dependiendo el tipo de uso que se le esté dando al motor. Durante la lubricación del motor, todos los fabricantes recomiendan remover los tapones de lubricación ubicados debajo de los rodamientos y quitar cualquier exceso de grasa endurecida que pueda bloquear los drenajes. Una vez terminado el procedimiento de engrase, se recomienda monitorear el motor en operación por unos momentos (Baker Hughes, Centrilift, 2008). 100 PRECAUCION: Es recomendable no mezclar diferentes tipos de grasa, al mezclar los agentes viscosificadores se puede destruir su composición química y alterar las propiedades físicas. Aun cuando los agentes viscosificadores sean del mismo tipo los aditivos pueden ser diferentes y generar efectos no deseados (Baker Hughes, Centrilift, 2008). PRECAUCION: Se sugiere no exceder la cantidad de grasa que se debe colocar a los rodamientos del motor, este excedente se puede acumular en el interior del motor o el embobinado y ocasionar puntos calientes aislados (Baker Hughes, Centrilift, 2008). b. Lubricación – Motor Eléctrico con Rodamientos de Manguitos Se sugiere revisar periódicamente el nivel de aceite para asegurar una buena lubricación, adicionando aceite cuando sea necesario, sin exceder el límite de llenado del aceite. La expansión térmica del aceite puede forzar el exceso de aceite hacia el rotor. Si durante la operación el nivel de aceite está por encima de la marca de nivel máximo, drene aceite hasta llegar a la marca. El nivel de aceite con el motor parado debe ser aproximadamente en la mitad del rango. El manual del usuario trae instrucciones detalladas del procedimiento y programa recomendado de cambio de aceite. Por ningún motivo permita que el nivel esté por debajo del límite mínimo de aceite (Baker Hughes, Centrilift, 2008). c. Lubricación – Motor de Combustión Lo aconsejable en este caso e referirse al manual del usuario del fabricante para el programa de cambio recomendado e instrucciones de cambio (Baker Hughes, Centrilift, 2008). 101 d. Filtros – Motores Eléctricos Algunos modelos de motor eléctrico como el WPII tienen filtros de aire, por lo que hay que asegurarse de revisar el manual del fabricante para instrucciones precisas sobre el procedimiento y programa recomendado de cambio (Baker Hughes, Centrilift, 2008). e. Filtros – Motores de Combustión Todos los filtros de los motores incluyendo filtros de aire, de combustible y aceite deben ser reemplazados según el programa sugerido por cada fabricante y siguiendo las instrucciones del manual del usuario (Baker Hughes, Centrilift, 2008). 3.10.4 Acople del motor Todos los acoples de malla flexible de acero necesitan lubricación periódica, la siguiente tabla indica los intervalos de tiempo, cantidad y tipo de lubricante a utilizar (Baker Hughes, Centrilift, 2008). Tabla 15. Acoples del motor. MODELO Tipo Flexible CANTIDAD DE ACEITE FRECUENCIA DE CAMBIO LUBRICANTE (Centrilift P/N) 6.0 onzas (175 gramos) Cada vez que realice cambio al aceite de la HTC Falk LTG (60955) o el recomendado por el fabricante. (Baker H , 2008) a. Lubricación - Coples Tipo Flex Los acoples lubricados son llenados en la fábrica, pero necesitan ser recargados periódicamente. Remueva los tapones e instale los conectores de 102 engrasado, una vez terminado el engrase, reemplace los conectores por los tapones de operación (Baker Hughes, Centrilift, 2008). b. Lubricación – Coples Tipo Junta en U Refiérase a las recomendaciones del fabricante para el tipo de grasa aprobado y el intervalo de servicio (Baker Hughes, Centrilift, 2008). 3.11 PROCEDIMIENTO PARA CAMBIO DE ACEITE EN LA HTC 1. Sacar el filtro teniendo cuidado de no votar el empaque de caucho y comienza el drenaje del aceite usado de la HTC. Figura 56. Sacada de filtro (Raúl P , 2012) 2. Se procede a desarmar donde está el medidor de vibración y la rosca del HTC o’ cámara de empuje. Figura 57. Desarme del medidor de vibración (Raúl P , 2012) 3. Desarmar los pernos del tanque de almacenaje de aceite con la llave de 103 y levantar la tapa pudiéndose observar cómo se encontraba el aceite sucio en el momento del mantenimiento. Figura 58. Desarme del tanque de aceite (Raúl P , 2012) 4. En el momento del mantenimiento así se encontraba la mirilla de aceite y se puede usar un limpiador para el tanque de aceite (contac cleaner) Figura 59. Limpieza del tanque de aceite (Raúl P , 2012) 5. Sacar también la válvula check y hacer la limpieza respectiva, girando la tubería para proceder a drenar el aceite usado teniendo cuidado el derrame del mismo calculando que caiga el aceite en un tanque vacio. Figura 60. Sacada de válvula check y girar la tubería (Raúl P , 2012) 104 6. Una vez vaciado el aceite usado solo del tanque de almacenaje , se procede al limpiado del mismo con un paño limpiador en el grafico se observa cómo está sucio en el momento del mantenimiento. Figura 61. Caída de aceite usado y limpieza del tanque (Raúl P , 2012) 7. Se procede a desarmar las demás conexiones con su respectiva limpieza usando contac cleaner o el penetrante (W40) se puede usar también un cepillo metálico. Figura 62. Limpieza de conexiones (Raúl P, 2012) 8. Se procede a armar las conexiones usando teflón y demás tubería Figura 63. Armado de conexiones (Raúl P,2012) 9. Se ajusta la válvula check con la llave 1 para bombas Baker Hughes con la tubería y conexiones pero tomando en cuenta la dirección del 105 ensamblado de la válvula porque como sabemos tiene una sola dirección de fluido de tal modo si se pusiera en otra dirección no circulara el fluido hacia la cámara de empuje esto es muy importante al momento de ensamblaje. Figura 64. Armado de válvula check y conexiones (Raúl P , 2012) 10. De igual forma se procede a desarmar la válvula de venteo donde ira la conexión rápida para poder bombear el aceite nuevo y sacar el otro que está en las cámaras o tuberías. Figura 65. Desarmado de válvula de venteo (Raúl P, 2012) 11. Desarme de la válvula de venteo como de tapón donde se encuentra las 2 arandelas de plomo y instalación de la conexión rápida para hacer fácil la puesta de la bomba para poder bombear el aceite nuevo y sacar el otro aceite que está en las cámaras o tuberías. Figura 66. Arandelas de plomo y instalación de conexión rápida (Raúl P, 2012) 106 12. Se procede a encebar la bomba con el aceite nuevo (CL-4 OIL). Esta prueba se hace aparte, hasta llenar el aceite en una pequeña bomba manual. Una vez verificado el paso del aceite, la bomba se encuentra encebada. Figura 67. Encebado de la bomba manual (Raúl P, 2012) 13. Ya encebada la bomba se procede a hacer la conexión con el conector rápido. Ahora si ya hecho la conexión a la tubería se procede a succionar el aceite del tanque girando la palanca de la bomba hacia la cámara de empuje donde se encuentra el demás aceite que queremos sacar, es decir, el aceite nuevo empuja al otro aceite viejo hacia el conducto donde va el filtro de aceite para poder ser eliminado tomando en cuenta que este proceso tarda bastante tiempo, aproximadamente se usa en el mantenimiento trimestral 7.5 galones (1½ tanque de CL-4 ). Figura 68. Pasar aceite al circuito de lubricación y al HTC (Raúl P , 2012) 14. Es necesario observar que esté cayendo aceite limpio al tanque. Esto es un indicio de que se ha limpiado todas las cañerías de la bomba. Se 107 debe observar visualmente que el nivel de aceite está lleno en la cámara de empuje. Para luego cerrar con el tapón que será puesto con el teflón para evitar que se llene de aire se asegura con llave . Figura 69. Caída de aceite y armado de tapón (Raúl P , 2012) 15. Se coloca un filtro nuevo pero para lo cual primeramente le humedecemos la boca del filtro con aceite nuevo y se puede utilizar un paño absorbente para asegurar el filtro debido al aceite. Figura 70. Puesta de filtro (Raúl P , 2012) 16. Se procede a llenar el tanque de almacenaje de aceite con el aceite nuevo, desde la parte de arriba verificando en la mirilla, que el nivel se encuentra lleno. Figura 71. Llenado del tanque de aceite con CL-4 (Raúl P , 2012) 108 17. Procedemos a la instalación del medidor de vibración Figura 72. Instalación del medidor de vibración sobre la HTC (Raúl P , 2012) 18. Finalmente se debe tener cuidado de desechar el aceite usado de la bomba para lo cual debemos lanzarlo al sistema de sumideros de la instalación en cuestión esto principalmente se lo hace por motivos medioambientales y económicos. Figura 73. Vaciado del aceite al sumidero (Raúl P, 2012) 3.12 PROCEDIMIENTO DE MANTENIMIENTO DEL COUPLING Y MOTOR 1. Se procede a desarmar el protector metálico (Guarda Protectora) y el coupling se puede utilizar con llave ½ y playo a la vez pero siempre como principal precaución llevar en cuenta como se encuentra el 109 ensamblado de las piezas como sus respectivos empaques , pernos y tuercas , para cuando se lo vuelva armar , esto es muy importante. Figura 74. Desarme de la guarda protectora y coupling (Raúl P , 2012) 2. Ya desarmada las tapas del coupling (Cubierta) es necesario tener precaución con los respectivos empaques y el anillo de caucho, por lo que hay que sacar los resortes (Rejilla) del cople con un desarmador o una barra haciendo palanca en forma gradual en cada uno de los lados , como también tener cuidado de poner un paño absorbente debajo del coupling. Figura 75. Vista interior del coupling (Raúl P , 2012) 3. Se procede a la limpieza con el JP1 hasta que quede limpio el coupling del motor y se lleva las tapas como también las Rejillas hacia el laboratorio para la respectiva limpieza de la anterior grasa Falk para lo cual utilizamos el JP1 y una brocha esto se hace para evitar daños medioambientales en el sitio como se observa en la fotografía. 110 Figura 76. Limpieza de la cubierta y del coupling (Raúl P , 2012) 4. Luego de limpiar las Cubiertas se procede con la limpieza de las Rejillas con el JP1 , teniendo cuidado de no dejar caer las mismas. Figura 77. Limpieza de la rejilla con JP1 (Raúl P , 2012) 5. Para poner grasa al motor de la bomba, tanto en el frente como atrás que es el mismo procedimiento. Para ambos casos se procede a desarmar los 2 primeros tapones del motor para el engrase de los mismos , para lo cual por él un hueco del tapón ingresa la grasa nueva Poliurea Mobil por lo general son dos tubos, que es bombeada por medio de la bomba engrasadora hacia las cámaras de lubricación de la misma y el otro hueco sea el de salida por el cual salga la grasa vieja , teniendo muy en cuenta poner el paño absorbente debajo del mismo para la limpieza respectiva , en caso de no salir por los tapones mover el eje del motor. 111 Figura 78. Puesta de grasa Poliurea Mobil al motor parte anterior y posterior. (Raúl P , 2012) 6. Terminado de poner grasa al motor se procederá a colocar la grasa falk en el coupling teniendo en cuenta de no votar las empaquetaduras. Después se procede a poner la rejilla del coupling tomando muy en cuenta su dirección de ensamblaje es decir tiene que quedar el corte de la rejilla igual al centro de las cubiertas porque elimina la vibración. Figura 79. Poniendo grasa al coupling y la rejilla al orificio guía. (Raúl P , 2012) 7. Puesta de la otra rejilla del coupling tomando muy en cuenta el orificio de dirección donde comienza las rejillas, es decir los extremos cortados vaya en la misma dirección y se lo puede asentar con un mazo de hule y se procede a poner grasa Falk y evite el exceso para que quede a ras 112 de la rejilla para lo cual para facilitar la puesta de grasa se puede sujetar con cuidado el eje con la llave de pico para evitar que se mueva el eje. Figura 80. Poniendo grasa a las rejillas (Raúl P , 2012) 8. Se pone grasa Falk en las dos cubiertas para acoplar el motor coupling previamente engrasado como se ve en la fotografía. Figura 81. Poniendo grasa a las cubiertas (Raúl P , 2012) 9. Para el ensamblaje la unión de las cubiertas tienen que quedar justo con el orificio guía. Tener muy en cuenta el ajuste de los pernos ya que el sentido de giro del eje es horario, sino se hace esto puede ser que con el movimiento del eje se destornillen los pernos y sea peligroso. Coloque las juntas en la brida de la cubierta inferior y junte las medias cubiertas de manera que las marcas de referencia queden del mismo lado , esto es muy importante. 113 Figura 82. Ensamble de las cubiertas del coupling (Raúl P , 2012) 10. Finalmente se procede a ajustar el coupling Falk de tal manera que sosteniéndole con la llave de pico al eje para girar a una posición más cómoda y el sentido de las tuercas están bien puestos en relación al eje procediendo a armar el protector como se observa en la fotografía. Figura 83. Ajustando tuercas y poniendo el protector (Raúl P , 2012) 114 3.13 TÉCNICAS E INSTRUMENTOS El estudio incluirá una investigación de campo, lo que según Pérez Serrano (1998) “es una forma narrativo – descriptiva de relatar observaciones, reflexiones y acciones de un amplio espectro de situaciones. Incluye además impresiones e interpretaciones subjetivas que pueden utilizarse para una investigación posterior” (p.42) Entre las técnicas seleccionadas básicamente constan la recopilación documental, la observación de campo, las encuestas y entrevistas. Recopilación Documental La recopilación documental se ha realizado a través de documentos gráficos o materiales de consulta bibliográfica como libros, revistas, artículos e información disponible en medios digitales. Observación de campo Se basó en observaciones personales realizadas por parte del investigador, en sitios como la Estación en estudio , oficinas de la empresa XYZ en la ciudad de Quito y otros sitios similares, con la finalidad de recoger información relacionada con el tema y las posibles necesidades observadas de primera mano, para confrontarla con los datos recopilados previamente. Entrevistas a profundidad La Entrevista es un procedimiento que se basa en una conversación dirigida entre dos o más personas en donde la persona entrevistada es la fuente principal de la información (Vejarano G, 2009) Este instrumento de investigación consiste en la elaboración de preguntas dirigidas a expertos escogidos en forma no aleatoria, recurriéndose a un formulario o cuestionario que oriente la conversación. Las preguntas fueron 115 diseñadas en función de los objetivos de la investigación y realizadas a expertos relacionados con el tema. UNIVERSIDAD TECNOLÓGICA EQUINOCCIONAL FACULTAD DE PETROLEOS ENTREVISTA PARA EXPERTOS Tema: “Plan de mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo”. Soy estudiante de la Carrera de TEGNOLOGÍA EN PETRÓLEOS, y me encuentro realizando una investigación que servirá como un elemento importante para el sustento de un trabajo de grado, por lo que mucho agradeceré se digne colaborar respondiendo a la siguiente encuesta. Debo indicar que la información emitida será considerada como confidencial. Objetivo: Diagnosticar la situación actual respecto al plan de mantenimiento del circuito de lubricación en bombas horizontales “Centrilift”, utilizadas en el proceso de recuperación de crudo en el campo 66 operado por la compañía XYZ. 1. ¿Qué papel desempeñan las bombas horizontales “Centrilift” dentro del proceso de extracción de crudo en el campo CEPHY – 18 – SW – 2A de la compañía XYZ? 2. ¿Qué opinión tiene usted respecto a la importancia de parámetros técnicos de temperatura y vibración, en el funcionamiento de equipos rotativos como la bomba horizontal “Centrilift” de Baker Hughes? 3. ¿Podría indicar su opinión respecto al plan de mantenimiento aplicado actualmente a las bombas horizontales “Centrilift” en la Estación de la compañía XYZ? 4. ¿En cuanto al sistema de lubricación de las bombas horizontales “Centrilift”, cree usted que se requiere actualizar los programas de mantenimiento trimestrales, semestrales a anuales? 116 5. ¿En caso de requerirse una actualización en los programas de mantenimiento, o formatos utilizados para el sistema de lubricación de las bombas horizontal “Centrilift”, dentro del contexto del Plan de mantenimiento para el sistema de bombeo de la estación, que tipo de cambios o actualización sugiere usted? Fuentes de información Se distinguen dos tipos fundamentales de fuentes de información: Fuentes primarias (o directas) que corresponden a los datos obtenidos "de primera mano", por el investigador, como es el caso de búsqueda bibliográfica, artículos científicos, monografías, tesis, libros o artículos de revistas especializadas originales, no interpretados. Fuentes secundarias, o aquellas que contienen material ya conocido pero organizado según un esquema determinado. La información que contiene hace referencia a documentos primarios. En el presente caso investigativo, como fuentes primarias utilizadas se destacan: Recopilación teórica realizada por el investigador en libros relacionados con el tema de funcionamiento de bombas, de sistemas de lubricación en bombas horizontales aplicadas en la industria del petróleo, artículos de revistas especializadas, memorias de seminarios y talleres especializados y la investigación de campo a través de observaciones directas, información suministrada por operadores de la Estación , y entrevistas a personal relacionado directamente. Como fuentes secundarias se tomaron los datos recopilados y procesados por otros investigadores que a su vez lo han adaptado en investigaciones similares o afines a la presente, tales como artículos publicados en Internet, Guías, diccionarios especializados, enciclopedias, base de datos bibliográficos, etc. 117 ANÁLISIS Y RESULTADOS 118 4. ANÁLISIS Y RESULTADOS La presentación de Resultados y Discusión están organizados en un orden similar a lo propuesto en el Capitulo de Metodología, es decir, se ha procedido a desarrollar el mantenimiento del aceite lubricante empleado para los sistemas de la Bomba Centrilift, los análisis de Laboratorio para verificar el comportamiento durante su uso, el mantenimiento del aceite lubricante, los controles de vibración y temperatura, comportamiento del sistema de enfriamiento del lubricante y los estudios de campos basados en encuestas y entrevistas 4.1. MANTENIMIENTO CON EL ACEITE LUBRICANTE Una de las formas muy prácticas para saber si es necesario reemplazar el aceite de lubricación que circula en el sistema de la bomba Centrilift, se puede verificar observando el cambio de color en los nuevos sistemas de filtro, que cambia su tonalidad del morado a color rosado blanquecino. Figura 84. Nuevo sistema de filtro y cambio de aceite (Raúl P , 2012) En el caso de que visualmente o de acuerdo a la planificación trimestral, será necesario el reemplazar el aceite, de acuerdo a los requerimientos de los fabricantes. En el caso práctico de la presente investigación se observó que el filtro indicaba un color blanquecino, por lo que se requería su reemplazo, aprovechándose para efectuar el cambio del aceite. 119 Siguiendo los procedimientos sugeridos por los fabricantes se procedió al cambio de aceite, procediéndose a desechar el aceite usado y reemplazarlo por uno nuevo con las características “Aceite Centrilift, Lube Oil CL 40 5GL FAIL una cantidad de 15 galones, con una duración aproximada de 4320 horas. Una vez expulsado el aceite usado se procedió a eliminarlo por completo llenándolo con aceite nuevo y dejando escurrir hasta que quede un color claro correspondiente al aceite nuevo. Figura 85. Llenado de aceite (Raúl P , 2012) En las fotografías adjuntas se observa cayendo el aceite limpio al tanque, lo cual es un indicio de que se ha limpiado todas las cañerías de la bomba. Aquí se puede observar como se ha sacado el aceite viejo y nuevo en el tanque ayudado por una bomba manual. Además como ya se vio anteriormente es posible ver que el nivel de aceite está lleno en la cámara de empuje. Figura 86. Caída de aceite limpio (Raúl P , 2012) 120 Como parte del plan de mantenimiento de lubricación el investigador estuvo presente en una rutina de engrasamiento, en este caso, del motor “coupling”, utilizando “grasa Falk de 397 gr ” y teniendo especial cuidado de no votar los sellos del motor coupling. El proceso de cambio de grasa nueva en reemplazo de grasa usada, consistió en destapar un tapón de salida del sistema de lubricación con grasa, e introducir por el otro extremo “grasa Poliurea Mobil de 400 gr”, la cual empuja a la usada, observándose diferentes tonalidades, en este caso, grasa usada color plomo y grasa nueva color azul, tal como aparece en las fotografías adjuntas. Figura 87. Grasa Poliurea Mobil al motor y puesta de grasa Falk al coupling (Raúl P , 2012) Para colocar de manera correcta las dos rejillas (Grid) del motor coupling, de acuerdo a las instrucciones del fabricante, se consideró la dirección tomando como referencia un orificio que existe a un costado. Una vez engrasado el motor “coupling”, se procedió a cubrir el mecanismo, encajando las dos tapas denominadas “cubiertas”, debiendo tener en cuenta, conforme a los instructivos, que para acoplar tiene que quedar el corte de la rejilla igual al centro de la cubierta. Finalmente el sentido de los pernos en el ajuste en el coupling es “horario” (siguiendo las manecillas del reloj) debido al funcionamiento del eje, en razón de que se permita que los pernos no se destornillen al momento de trabajar. 121 Figura 88. Puesta de las Cubiertas y atornillado con llave (Raúl P , 2012) 4.2. ANÁLISIS DE LABORATORIO Para los análisis correspondientes en Laboratorio se procedió a tomar una muestra de 750 cc. de aceite dieléctrico CL-4 Centrilift de la bomba HC 12500, con la finalidad de realizar los análisis de laboratorio con los Métodos: ASTM D 287 correspondiente a Gravedad API; ASTM D 445 correspondiente a Viscosidad a 40ºF cSt; Viscosidad a 100ºF cSt; que en el Ecuador corresponde al INEN 810 El proceso que se siguió fue el siguiente: a) Se tomó 750 cc. de muestra de aceite dentro de una botella de vidrio, debiendo recoger unos 20 cc., inicialmente con la finalidad de enjuagar el recipiente. b) Se recoge un litro de muestra de aceite y se etiqueta como “Aceite CL-4 Centrilift, C42288”. Código de Laboratorio LPM 033-ENE. c) Se ingresa la muestra al Laboratorio de la EPN y dadas las circunstancias el investigador, participa en calidad de observador. 122 d) Se trasvasa parte de la muestra a una probeta, con capacidad para 500 ml, y se procede a efectuar la prueba de Gravedad Específica e) Se trasvasa parte de la muestra a un vaso de precipitación, con capacidad para 250 ml, y se procede a efectuar la prueba de Viscosidad. 4.2.1 Análisis de Gravedad API - Dentro de la probeta con capacidad para 500 ml, se colocan 400 ml de muestra de aceite aproximadamente. - Se escoge un Termo hidrómetro con escala de 35 a 45 ºAPI y se introduce cuidadosamente dentro del líquido. - Se deja flotar hasta que se estabilice, durante un tiempo de 2 minutos. - Una vez estabilizado se observa una lectura de API y una temperatura en ºF. - Los datos de lecturas observadas de ºAPI y ºF son anotados y comparados en las Tablas ASTM con la finalidad de convertir al dato final con 15,5 ºC, que corresponde a la temperatura estándar para estas pruebas. - El dato final corresponde a 39,5 º API. - Con el dato de API se lleva a la tabla ASTM y se observa el dato correspondiente a gravedad específica a 15,5ºC. - El resultado de la muestra de aceite Cl - 4 es de 39,5 º API corresponde a 0,825 gr/cm³ de densidad relativa a 15,5 ºC. (véase anexos) 123 4.2.2 Análisis de Viscosidad a 40 ºF - Con la muestra de aceite colocada dentro de un vaso de precipitación con capacidad para 250 ml, se colocan 150 ml de muestra de aceite aproximadamente. - Se observa la muestra dentro del vaso notándose que no contiene partículas extrañas en suspensión que podrían afectar el desarrollo de la prueba, por lo que no es necesario filtrar la misma. Figura 89. Viscosímetro cannon-Fenske (Raúl P , 2012) - Se escoge un Viscosímetro Cannon-Fenske y se introduce cuidadosamente dentro del líquido que sirve de baño, el cual se encuentra dentro de un cilindro con capacidad de 3 litros de agua mezclado con glicerina. - Se procede a encender el sistema de calentamiento y homogenización del líquido de baño hasta que alcance una temperatura de 40 ºC. 124 - Se realiza una limpieza interior del viscosímetro vaciando algún vestigio de muestra anterior, en caliente, es decir, dejando que el equipo de vidrio adquiera la misma temperatura del baño que se utiliza en la prueba y soplando por un extremo con una “pera” de goma. - Se lava tres veces el interior del equipo de vidrio, utilizando alcohol etílico, para luego secar con aire limpio y seco. - Luego se aspira un poco de de muestra por un extremo, con la “pera” de goma y se desecha del equipo. - Se deja un lapso de 5 minutos hasta que la muestra adquiera la misma temperatura del baño (40 ºC). - Se procede a aspirar la muestra por un extremo hasta que el nivel de líquido llene al bulbo superior, dejando que el líquido supere la marca de la primera línea roja “D”, esperando que el líquido descienda libremente por gravedad. - Al llegar el menisco a la marca roja “D” se procede a activar manualmente el cronómetro, dejando correr el liquido hacia abajo, hasta encontrar la segunda marca “F” y parar manualmente el cronómetro. Resultado: Según el método de Engler, la viscosidad se determina como la relación entre el tiempo de paso de cierto volumen de aceite a la temperatura de prueba T y el tiempo de paso de un volumen igual de agua a 20 °C. Por lo que para ello se procede a calcular mediante el empleo de tablas de conversión, tomando como referencia la viscosidad cinemática en cSt. El dato de viscosidad de la muestra de aceite CL - 4 a 40ºC es de 29,71 cSt (véase sección anexos). 125 Figura 90. Medición de la viscosidad (Raúl P , 2012) 4.2.3 Análisis de Viscosidad a 100 ºF - Con la muestra de aceite colocada dentro de un vaso de precipitación con capacidad para 250 ml, se colocan 150 ml de muestra de aceite aproximadamente. - Se observa la muestra dentro del vaso notándose que no contiene partículas extrañas en suspensión que podrían afectar el desarrollo de la prueba, por lo que no es necesario filtrar la misma. - Se escoge un Viscosímetro Cannon-Fenskey se introduce cuidadosamente dentro del líquido que sirve de baño, el cual se encuentra dentro de un cilindro con capacidad de 3 litros de agua mezclado con glicerina. - Se procede a encender el sistema de calentamiento y homogenización del líquido de baño hasta que alcance una temperatura de 100 ºF. 126 - Se realiza una limpieza interior del viscosímetro vaciando algún vestigio de muestra anterior, en caliente, es decir, dejando que el equipo de vidrio adquiera la misma temperatura del baño que se utiliza en la prueba y soplando por un extremo con una “pera” de goma. - Se lava tres veces el interior del equipo de vidrio, utilizando alcohol etílico, para luego secar con aire limpio y seco - Luego se aspira un poco de de muestra por un extremo, con la “pera” de goma y se desecha y se desecha del equipo. - Se deja un lapso de 5 minutos hasta que la muestra adquiera la misma temperatura del baño (100 ºF). - Se procede a aspirar la muestra por un extremo hasta que el nivel de líquido llene al bulbo superior, dejando que el líquido supere la marca de la primera línea roja “D”, esperando que el líquido descienda libremente por gravedad, - Al llegar el menisco a la marca roja “D” se procede a activar manualmente el cronómetro, dejando correr el liquido hacia abajo, hasta encontrar la segunda marca “F” y parar manualmente el cronómetro. Resultado: Para obtener el resultado se calcula mediante el empleo de tablas de conversión, tomando como referencia la viscosidad cinemática en cSt., por lo que el dato de viscosidad de la muestra de aceite CL-4 a 100ºC es de 6,11 cSt. (véase sección anexos). 4.2.4 Prueba de la Rigidez Dieléctrica del Aceite Oil Dielectric Test – Oil Shot (CRM 2029; REV: C, Date: 1-10-2011) "Referencia ASTM D877 método de ensayo dieléctrico. 127 Ámbito de aplicación: Este método describe las medidas adoptadas para llevar a cabo una prueba dieléctrica , realizada en el taller de Baker Hughes. Definiciones: "Dieléctrica: Consiste en una prueba, en la cual se aplica un alto voltaje de DC a través de un campo, o espacio específico entre dos electrodos en el que el líquido dieléctrico (aceite lubricante CL 4, de la bomba HC12500 en este caso) se coloca para determinar el valor de aislamiento del líquido. Referencia: ASTM D877 (Dielectric Test Method) Prueba de Ruptura Dieléctrica. Equipo Para la prueba de determinación de aceite dieléctrico, se utiliza el equipo "Hipotronics OC60D, utilizando un limpiador de grado eléctrico de acuerdo con las recomendaciones del fabricante. Figura 91. Equipo para la determinación de la Rigidez Eléctrica (Raúl P , 2012) Muestra: La muestra de aceite se toma en botellas de vidrio transparentes Método (aceite de motor): o Se reúne 750 cc, de una muestra de aceite de un motor que necesita a prueba en un recipiente transparente limpio. 128 o Las muestras de aceite de motor serán tomadas de manera homogénea de la parte superior e inferior. o Al ser tomadas las muestras, se toman las precauciones debidas observando que las áreas alrededor de los puertos del motor estén limpios antes de alcanzar una muestra. o Se procede a retirar el recipiente de prueba y limpiar a fondo el vaso con un limpiador de calidad eléctrica limpiador (de acuerdo con las instrucciones del fabricante). o Luego de la limpieza del recipiente de prueba se lo deja secar naturalmente, tomando la precaución de no limpiar con un paño o soplando con una manguera de aire, ya que esto puede introducir nuevos elementos de contención en la taza. o Se procede a enjuagar el recipiente de prueba, enjuagando con el mismo aceite a probar, pudiendo hacerlo también con un fluido (líquido dieléctrico limpio recomendado por el fabricante). o Se drena la mayor cantidad de líquido de lavado como sea posible. o Se verifica la distancia entre los electrodos de 0,100 "con el medidor de vacío que dispone el probador. o El espacio entre los electrodos se comprobará al comienzo de cada cambio se prefiere cada vez que se efectúe una prueba diferente. o Se procede a verter lentamente la muestra de aceite que se pondrá a prueba en el recipiente correspondiente, asegurándose de que los electrodos están completamente sumergidos. o Se deja la muestra durante un mínimo de 8 a 10 minutos para eliminar burbujas en el aceite. 129 Figura 92. Recipiente con muestra de aceite CL-4 (Raúl P , 2012) Seguridad Para la presente prueba se utiliza equipo de protección personal (EPP) como gafas de seguridad o careta de manera obligatoria, así como guantes de látex que ayudan a limitar la exposición de aceite en las manos. De igual forma y por tratarse de la operación de un equipo eléctrico, se toman las precauciones acostumbradas como: o Asegurarse de que la unidad está apagada antes de abrir la alta tensión en el compartimento del probador. o Cerrar el compartimento de alto voltaje antes de conectar la unidad. o No hay que tratar de forzar los enclavamientos. o Si los bloqueos no están en funcionamiento, colocar un letrero de equipo operando. 130 Figura 93. Tablero de equipo probador (Raúl P , 2012) Tabla 16. Pruebas de rigidez dieléctrica al aceite CL-4. Primera prueba Segunda prueba Tercera Prueba Cuarta prueba 35,8 31,5 27,8 31,2 ΣTOTAL 126.3 = 126.3 / 4 = 31.575 (Baker H , 2013) El resultado promedio es: 31.575 del aceite CL-4 Δ Nos indica que esta dentro de los rangos todavía es un aceite bueno Rangos : El aceite es bueno si está entre estos rangos 20 y 34 (nuevo) 4.3 INSPECCIÓN DE VIBRACIÓN Y TEMPERATURA Para tomar los datos de Vibración se procedió a utilizar el equipo VibXpert, el cual permitió apreciar datos hasta la tercera cifra decimal, lo cual es una garantía dada las precauciones de variación mínimas. Figura 94. Medida de vibración axial , horizontal y vertical (Raúl P , 2012) 131 Para disponer de un mayor número de datos se consignaron datos de vibración axial, horizontal y vertical del equipo Centrilift. Colocando una extensión del equipo VibXpert en las posiciones señaladas en las fotografías adjuntas, es decir, en diferentes sectores de la bomba tal como se puede apreciar. De igual forma y utilizando un equipo que funciona con rayos laser se levanta información de temperatura utilizando un equipo que emite un rayo infrarrojo. Los datos obtenidos en diferentes sectores de la bomba se pueden apreciar en la siguiente Tabla 17. que se encuentra a continuación: Figura 95. Medición de temperatura (Raúl P , 2012) 132 Tabla 17. Medidas de Vibración y Temperatura en la Bomba. DATOS DE VIBRACION (In/seg RMS y TEMPERATURA (ºC) Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba Bomba 1 1 1 2 2 2 3 3 3 4 4 4 5 5 5 Vertical 0,058 0,034 0,040 0,050 0.044 0,044 0,034 0,035 0,027 0,048 0,041 0,013 0,041 0,049 0,041 0,06 0,061 0,043 0,052 Horizontal 0,024 0,043 0,050 0,072 0.042 0,043 0,049 0,049 0,058 0,055 0,067 0,070 0,033 0,041 0,052 0,058 0,065 0,052 0,055 Axial 0,054 0,055 0,021 0,018 0.017 0,017 0,013 0,013 0,014 0,018 0,012 0,011 0,025 0,01 0,012 0,028 0,017 0,022 0,028 41 41 40,6 40,6 42,8 42,5 42,6 45,2 45 44,8 47,2 46,6 47,8 49 49,6 Temp. º C 60 62 59 40 (Compañía xyz , 2012) 133 4.4 MANTENIMIENTO PERIÓDICO DE LA BOMBA H-PUMP De acuerdo a la planificación de mantenimiento implementada en el campo CEPHY – 18 – SW – 2A , se ha procedido a resumir en varios cuadros el tipo de mantenimiento y la frecuencia de trabajo : Figura 96. Tabla de mantenimiento a las bombas H-Pump (Baker H. Plan ,2012) 134 Figura 97. Materiales utilizados en los Mantenimientos (Baker H. Plan ,2012) Nota : Aquí constan las unidades , tipos de lubricante, la frecuencia de su uso y la cantidad de los mismos 135 Figura 98. Cronograma de mantenimiento (Baker H. Plan ,2012) 136 4.5 SISTEMA DE ENFRIAMIENTO DEL LUBRICANTE El equipo Centrilift, libera grandes temperaturas debido a la expulsión y la radiación del mismo, existiendo la posibilidad de dilatación de los elementos mecánicos. Por lo tanto, se requiere aplicar un sistema de refrigeración a fin de poder controlar el exceso de temperatura, evitando que llegue a temperaturas extremas y los equipos pierdan sus especificaciones de trabajo, perjudicándose los elementos con los cuales trabaja. Figura 99. Radiador (Raúl P , 2012) El sistema de aceite empleado en la bomba Centrilift en estudio dispone de un sistema de enfriamiento líquido (aceite) y adicionalmente con aire, por lo que ambos elementos presentan características muy particulares. En el presente caso el sistema de enfriamiento con aire como elemento refrigerante, requieren de grandes cantidades de este elemento para enfriar al motor, por lo cual el uso que presta al equipo no es muy eficiente. El proceso se inicia cuando el aire es utilizado para enfriar un radiador por el cual circula el aceite lubricante, por lo que éste el que realmente enfría al motor. El aire es llevado al exterior del cilindro el cual cuenta con una serie de aletas para mejorar la transferencia de calor, tal como se muestra en la fotografía anterior. La generación forzada de paso de aire se realiza a través de un sistema de laberinto mediante el aporte de un sistema de generación de energía la cual 137 proporciona el ventilador. La ventilación mecánica consiste en que el aire exterior se lo transporta a través a un espacio, por inyección o extracción este aire sustituye el aire vaciado interior por el aire nuevo del exterior. El movimiento del aire por sí mismo tiene un efecto refrescante. Cuando la temperatura del aire exterior es menor de 36° C, y no está saturado, refresca por su velocidad, arrastrando el calor sensible retirándolo de los objetos calientes. El filtro de aceite que se utiliza en el equipo Centrilift, tiene un papel esencial a desempeñar en este proceso, debido a que proporciona una purificación continua del aceite, por medio de la retención de partículas abrasivas que están causadas por el desgaste y rasgaduras normales, y también el polvo y los residuos de la combustión o de un trabajo de un circuito de lubricación donde se generan impurezas. Este filtro es capaz de soportar las cargas térmicas y mecánicas creadas en el entorno del motor y está diseñado para retener el aceite cuando el motor se apaga, ayudando a enfriar el aceite hasta su temperatura óptima de funcionamiento. El aceite Centrilift CL–4-- C42288, utilizado corresponde a un lubricante sintético dieléctrico, dado que la maquinaria y los mecanismos trabajan bajo condiciones de operación más críticas, resultando ineficaces, en unos pocos casos, los lubricantes minerales. Este tipo de aceite se utiliza dado que los equipos deberán funcionar con intervalos prolongados de cambio de aceite. Considerando los aspectos anteriormente, el fabricante de los equipos recomienda un producto de calidad, por lo que el aceite que con el cual se cuenta, es un aceite de características de tipo sintético de grado ISO – 68, el cual es fabricado bajo la licencia de Centrilift con la identificación: CL- 4 OIL C42288 ESTATIC RESISTANT. 138 En el presente caso, se cuenta con un sistema de lubricación hidrodinámico, lo cual significa, optimizar su uso basado en el principio de que el aceite separa las superficies o caras con su capa, a fin de evitar el contacto de estas. Por tanto y de acuerdo a las características presentadas en las tablas respectivas este tipo de sistema requiere una abundante cantidad de lubricante , fresco, de tal forma que la viscosidad se mantenga sin perder sus propiedades, manteniendo una película del lubricante a fin que no se rompa por la altas presiones o temperaturas, considerando que el aceite en contacto con el oxigeno del aire o el trabajo a altas temperaturas tiende a oxidarse, formándose productos ácidos los cuales atacan a los metales causando corrosión, herrumbe, por tanto para controlar esta situación el aditivo con el cual se cuenta en este tipo de aceite es el Ditiofosato de zinc. 4.6 PROCESO DE RECORRIDO DEL LUBRICANTE El recorrido que realiza el aceite durante el proceso de bombeo del líquido se inicia en el ingreso del aceite por el cabezal del porta filtro para luego salir hacia el intercambiador de calor por la toma superior a fin de que la circulación del aceite sea de arriba hacia abajo. Es ahí que debido al efecto de la acción del ventilador la temperatura del aceite va decreciendo. Luego de salir por la toma inferior, es dirigido por medio de una manguera hacia un tanque de almacenamiento del aceite, sitio donde permanecerá un tiempo y tendrá una disipación de temperatura, para posteriormente volver a circular por la toma inferior del tanque al aceite, siendo transportado hacia la cámara Thrust Chamber luego de pasar por la válvula check (Centrilift 2012), como se puede observar en los siguientes gráficos 139 Figura 100. Sistema de lubricación (vista lateral) (Baker H , 2012) Figura 101. Sistema de lubricación (vista superior) (Baker H , 2012) 140 Figura 102. Sistema de lubricación (vista frontal) (Baker H , 2012) De acuerdo a las observaciones en el campo, en este caso, al sistema de enfriamiento con aceite y aire forzado, se requiere bajar las condiciones de temperatura del aceite que maneja en su interior la cámara de empuje además de considerar con la frecuencia de los periodos de intercambio de aceite en todos los equipos del campo , que en la práctica se presentan muy seguido y las condiciones del lubricante presentan un aspecto visual obscuro debido a la degradación alta del aceite. Lo ideal sería que los períodos de mantenimiento se alarguen, por situaciones de para del equipo, por el acople y desacople de parte hasta llegar al sitio en mantenimiento, lo cual se refleja en una disminución de costos. Para tener un mejor criterio se procedió a tomar lecturas de temperatura utilizando un equipo de toma de temperatura de marca CAT 164-3310 termómetro que cuenta con dispositivo de rayo láser el cual permitió contar con toma de lecturas muy exactas y sin tener un contacto directo con la superficies del equipo a medir Al ejecutarse las pruebas de campo de este tipo de equipo, en la primera lectura de temperatura de la cámara de empuje estándar se observa en su interior, el aceite alcanza una temperatura de 195 ºF (90.556ºC), lo que da a 141 notar que se presenta un deterioro del aceite y que debido a ello podría presentarse un desgaste prematuro de los rodamientos de la cámara. . Figura 103. Temperatura inicial (Raúl P , 2012) Esta situación podría complicarse más, dado que al tomar semanalmente los datos de las vibraciones de los equipos y la constante intervención en corregir el alineamiento entre bomba y motor, se deduce que de no atenderse el sistema de lubricación y enfriamiento adecuadamente, los rodamientos podrían perder sus propiedades de metales, su tratamiento térmico de los rodillos y pistas. Además se pudo observar resequedad de algunos sellos y retenedores lo cual puede dar como resultado fugas permanentes del lubricante. Es así como un exceso de temperatura en los motores pueden dar como resultados que exista una perdida rápida de la alineación de bomba–motor y fugas de las juntas debido a la resequedad y poca durabilidad del sello mecánico. Es importante anotar que el fluido que bombea el sistema, es agua de formación con una temperatura que oscila entre los 160 ºF a los 170ºF (71.111ºC a los 76.667ºC) , considerando la temperatura ambiente la cual dadas las condiciones del clima húmedo tropical puede llegar a unos 30ºC. En la figura siguiente se observa una temperatura más alta en el aceite considerándose que esta lectura es tomada al medio día con un promedio de 35 º C a 40 º de temperatura ambiental, lo que agudiza el deterioro del aceite por las temperaturas extremas antes anotados, perdiendo sus propiedades . 142 Igualmente se ha procedido a tomar la temperatura del aceite en el sector de la línea de succión notándose igualmente un incremento excesivo de temperatura del aceite (249 ºF) respecto a la lectura inicial del mismo (195 ºF) como se puede apreciar. Figura 104. Temperatura de línea de succión (Raúl P , 2012) Es notorio que desde que el aceite sale de la cámara de empuje o Thrust Chamber, pasando por el filtro de aceite, entra al intercambiador y luego al tanque reservorio, la temperatura tiende a declinar, debido al proceso de enfriamiento forzado, aunque no en la medida requerida, ya que sería mucho mejor si se contara con descenso de la temperatura más evidente. El proceso se inicia con el aceite que se encuentra dentro de la cámara de empuje es expulsado por una bomba la cual está conectada al eje principal, el aceite es transportado por medio de una manguera de alta presión de 120 PSI. En la figura siguiente, se presenta una toma para la circulación del aceite. Se Observa la colocación de un acople de fácil remoción, utilizado generalmente para poder vaciar el aceite durante una operación de mantenimiento. 143 Figura 105. Toma de conexión de aceite que circula por la cámara (Raúl P , 2012) Posteriormente el lubricante llegara hasta el cabezal del porta filtro donde se cuenta con un manómetro de presión a fin de controlar la presión del sistema. Figura 106. Temperatura de ingreso en el filtro de aceite (Raúl P , 2012) Una vez que el aceite lubricante ha pasado por el filtro de aceite se observa que la temperatura a la entrada del radiador o intercambiador de calor, incrementa ligeramente. Figura 107.Temperatura a la salida del filtro de aceite (Raúl P , 2012) 144 Una vez que el aceite ha ingresado al radiador, es monitoreado observándose que de acuerdo al comportamiento de la temperatura en la parte superior, medio e inferior, es posible apreciar el efecto del enfriamiento por aire forzado, luego de pasar por el intercambiador el cual dispone de un ventilador en su interior. Figura 108. Temperatura en nivel superior, medio e inferior del intercambiador (Raúl P , 2012) 4.7 RESULTADOS DE ENTREVISTAS Para la aplicación de esta técnica se ha considerado la participación de tres expertos que laboran en actividades técnicas relacionadas con mantenimiento y administración de la Estación en estudio, en base a cinco preguntas elaboradas previamente y en concordancia con los objetivos y considerando los parámetros técnicos afines. En cuanto al papel que desempeñan las bombas horizontales “Centrilift” dentro del proceso de extracción de crudo en el campo CEPHY – 18 – SW – 2A de la compañía XYZ, los expertos consideran que desempeñan actividades operativas muy puntuales como el reinyectar el agua recuperada en el proceso, a los pozos inyectores y pozos de bombeo hidráulico, además de que sirven como bombas de transferencia de agua de formación, para la recuperación secundaria lo cual implica un aumento de presión y caudal. Estos equipos que ayudan a inyectar H2O a la arena T aproximadamente de 8858 Barriles por día 145 para la recuperación de crudo en los pozos 5 y 11 desplazando al petróleo que se encuentra en la formación hacia los pozos productores con una producción de crudo total en el campo aproximada de 3400 Barriles por día . Respecto a la opinión de la importancia de controlar parámetros técnicos de temperatura y vibración, en el funcionamiento de equipos rotativos como la bomba horizontal “Centrilift” de Baker Hughes, se resume que es importante el trabajar considerando la alta temperatura del agua de reinyección, por lo que estos parámetros están seteados en el variador no como alarma sino como Shutd down, para evitar daños mayores por el alto costo de mantenimiento. Es por ello que hay que controlar los parámetros establecidos para el monitoreo de la condición del equipo y mejorar su vida útil En cuanto a los parámetros más destacables en una bomba se encuentran la vibración y la temperatura y puesto que indica las condiciones en las que se encuentran los rodamientos y sellos de la bomba. El primero porque tienen que estar bien alineadas, para un buen funcionamiento y la temperatura del motor porque inciden en los empaques y sellos. Respecto a un plan de mantenimiento aplicado actualmente a las bombas horizontales “Centrilift” en la Estación de la compañía XYZ, en su mayoría se lo realiza a través de personal interno y externo. Actualmente los primeros se realizan cada 30 días monitoreos de temperatura y vibración, además chequeo del sistema de lubricación. En cuanto al personal externo, se lo realiza a través de contrato, los cuales realizan mantenimiento preventivo de todo el equipo motor, bomba y variador. Según criterio paralelo, el plan de mantenimiento es secuencial pero posiblemente se encuentra incompleto, lo cual hace necesario modificar con la finalidad de ayudar a reducir los gastos en mantenimiento correctivo de las bombas. Se considera que se realiza un buen mantenimiento trimestral, cambio de aceite, chequeo de rodamientos y limpieza general. En cuanto al sistema de lubricación de las bombas horizontales “Centrilift”, se piensa que si se requiere actualizar los programas de mantenimiento 146 trimestrales, semestrales o anuales, aunque lo ideal sería trimestral de acuerdo al tiempo de trabajo. Actualmente se está trabajando con un archivo en Excel que ayuda, pero se tiene otro como el SISMAC que se está implementando. Se coincide en que siempre es bueno actualizar los programas de mantenimiento, considerando que cada vez salen al mercado lubricantes con mejores características y es posible que se necesite tomar más precauciones para evitar posibles daños en las bombas como en el sello HTC de la misma , como ha ocurrido. En caso de requerirse una actualización en los programas de mantenimiento, o formatos utilizados para el sistema de lubricación de las bombas horizontal “Centrilift”, dentro del contexto del Plan de mantenimiento para el sistema de bombeo de la estación, que tipo de cambios o actualización sugiere usted? En cuanto a la recopilación de los datos, en la planta se utiliza formatos de acuerdo a la norma ISO 9001 y otros formatos que proporciona Centrilift, y es así como se tiene formatos para medir Vibraciones, Voltajes, corrientes y temperaturas pero para levantar información de lubricación como formato independiente no se dispone, por lo que sería conveniente elaborar un formato con logos XYZ para cada motor y bomba, así como sería conveniente que se de un seguimiento mensual, chequeando que todos los parámetros que existen estén funcionando bien. 147 CONCLUSIONES Y RECOMENDACIONES 148 5. CONCLUSIONES Y RECOMENDACIONES 5.1 CONCLUSIONES Para efectos de un planteamiento adecuado de las Conclusiones se ha tomado en cuenta los objetivos planteados originalmente así como las hipótesis propuestas, dentro del contexto de un plan de mantenimiento del circuito de lubricación en las bombas horizontales utilizadas en el proceso de recuperación de crudo. Como parte del sistema de lubricación existe un conjunto de elementos que desempeñan diferentes funciones, ya sea de transporte, almacenamiento, distribución y retorno, los cuales son auxiliados con válvulas de control de flujo, filtros y válvulas reguladoras. De igual forma son monitoreados con un sistema de alarmas de protección de los equipos. El cumplimiento de un Plan de mantenimiento del circuito de lubricación en bombas horizontales utilizadas en el proceso de recuperación de crudo, ayuda en el funcionamiento de los equipos, lo cual implica períodos de mantenimiento más largos, mayor durabilidad de partes como: los cojinetes, menor desgaste prematuro de los rodamientos y las partes rotativas o conservar las características del aceite refrigerante. En el caso de la bomba la presente investigación, para la refrigeración del sistema se utiliza normalmente aceite CL-4 , líquido que ingresa con una temperatura al ambiente y luego de circular por el sistema absorbe la temperatura de la maquinaria. Durante la observación de campo, se observa que al medir la primera temperatura de la cámara de empuje estándar la temperatura en el interior , el aceite marca 195 ºF, lo cual indica un posible deterioro del aceite y consecuente una tendencia al desgaste prematuro de los 149 rodamientos de la cámara, lo cual se refleja en los chequeos semanales de vibración. La cámara de empuje accionada por el motor, interiormente tiene instalada una bomba de aceite, la misma que impulsa a través de la cámara y luego lo bombea hacia el filtro del sistema. El aceite a utilizarse debe ser un aceite de características de tipo sintético de grado ISO – 68, el cual es fabricado bajo la licencia de Centrilift con la identificación: CL- 4 oil C42288 Estatic resistant. El aceite Cl – 4 mediante las pruebas realizadas de Rigidez Dieléctrica de acuerdo al valor promedio de 31.575 , que es un valor alto y se encuentra dentro de los rangos de calidad , la cual nos indica la ausencia de contaminantes como de agua y suciedad como son los sólidos en suspensión Actualmente el aceite refrigerante del motor sale de un depósito, directamente hasta el sistema rotativo, pasando previamente por un filtro. De acuerdo a observaciones de campo históricas, al realizarse inspecciones que no corresponden al plan de mantenimiento, se ha detectado presencia anormal de impurezas en el aceite, lo cual puede impedir el libre paso de aceite o presentar una diferencia de presión demasiado grande entre el lado sucio y el limpio del elemento filtrante, lo cual precisa tomar medidas al respecto. 150 5.2 RECOMENDACIONES Se sugiere reubicar el filtro de aceite, antes de la toma de entrada al enfriador o radiador a fin de que el lubricante ingrese al sistema de radiador, totalmente limpio para evitar taponamientos. Para evitar una diferencia de presión demasiado grande entre el lado sucio y el limpio del elemento filtrante, se sugiere adaptar una válvula de derivación (automática) junto al filtro, para que en el caso de taponamiento el aceite (sin filtrar) pueda lubricar el motor sin parar su funcionamiento, hasta que se atienda el inconveniente, cambiando el filtro y revisando el depósito de aceite (Ver Anexos). En razón de las elevadas temperaturas de trabajo sumadas a las ambientales y para evitar desgaste en los equipos, se sugiere implementar un sistema ventiloconvector (radiador y ventilador) es decir, que el líquido refrigerante, antes de dirigirse a la maquinaría, pase a través de un radiador, por delante de una corriente de aire generada por un ventilador, que le permite bajar su temperatura (Ver Anexos). Se recomienda adaptar al radiador existente, el acoplamiento de un ventilador axial de 3 aspas para acelerar la acción de intercambio de calor (sistema ventiloconvector), considerándose que la emisión (o disipación) de calor del radiador, dependerá de la diferencia de temperaturas entre su superficie y el ambiente que lo rodea. Paralelamente se sugiere instalar un manómetro a la entrada del aceite al filtro, con la finalidad de monitorear la presión del aceite, para que en el caso de presentarse algún problema con el filtro, con la elevación de la presión observada sea posible tomar las medidas adecuadas. Para efectos de un buen caudal de aire de ventilación se recomienda utilizar un ventilador, con una buena velocidad de giro y una buena 151 presión capaz de introducir el aire del exterior y forzar el paso de este a través de los canales del radiador. Además para que el enfriamiento sea óptimo se sugiere utilizar pantallas con un aislamiento térmico superficial o pintura brillante con bajo coeficiente de emisión. Se sugiere tomar en cuenta la Norma Estándar ANSI/API 610 (Bombas Centrifugas para Industria del Petróleo del Gas y Servicio Pesado de la Industria Química) que son los requisitos mínimos que deben cumplir las bombas centrifugas en este caso de las HPS. Se requiere una energía estable y constante lo que hace que los motores de la bomba Booster no trabajen bien haciendo que las HPS tenga paradas bruscas y sea un problema así se realice un buen mantenimiento ya que la presión baja de golpe siendo la presión que estaba en la descarga se regrese hacia todas las etapas y esto hace que haga como una especie de golpe contra la HTC siendo un factor negativo para la bomba y reduzca su vida útil , destruyendo el sello de la bomba habiendo casos en que por demasiada presión ha destruido el sello y ha salido por el orificio de lubricación hacia arriba , provocando inclusive romper el techo de la locación así como también puede existir una recirculación interna dañando el impulsor del la bomba . RECOMENDACIONES DE MANTENIMIENTO Para que se cumpla el propósito principal de preservar el conjunto de la bomba horizontal en estudio, y con ello mantener una eficiencia del equipo completo y accesorio se recomienda: a) Verificar los manuales de mantenimiento que proporcionan los fabricantes de los equipos y partes. 152 b) Disponer de períodos de mantenimiento preventivo semanal, trimestral y semestral de acuerdo a una planificación previa. c) Disponer de formatos con casilleros adicionales , donde sea más fácil la observación , constando de un historial de los últimos datos registrados como los mantenimientos hechos a la unidad , esto se sugiere que exista en los formatos de Baker Hughes . Ver Anexo # 16 d) Mantener registros de las horas de trabajo de la bomba y sus elementos mecánicos, así como las horas de uso del aceite y grasas lubricante. e) Realizar la toma de muestras de aceite por cada cambio para su evaluación de gravedad específica, viscosidad a 40 y 100ºC y determinación de Rigidez eléctrica f) Realizar la limpieza semanal del intercambiador del sistema de refrigeración del aceite de la cámara de empuje. g) Efectuar una limpieza semanal del sistema de enfriamiento del motor eléctrico, como consecuencia de insectos en la zona. h) Verificación semanal de posibles fugas de aceite en sellos delanteros y posteriores de la cámara, así como también del sello mecánico, juntas o bridas y empaques en mal estado. i) Realizar la toma de vibraciones de motor eléctrico las cuales deben ser tomadas en los puntos verticales, horizontales, axiales. Estas lecturas deben ser tomadas tanto del lado libre del motor como del lado del coupling. j) Realizar ajustes de los pernos de anclaje de la base de la cámara, como también de los pernos de la base del motor eléctrico, base de la bomba, ya que los elementos están sometidos a temperaturas extremas y esfuerzos de tracción. 153 k) Efectuar la limpieza del filtro “strainer” instalado en la línea de succión, diseñado para atrapar todos los materiales pesados o materiales extraños, que pueden hacer daño a la bomba en su interior, drenando y venteando el sistema. l) Realizar comprobaciones periódicas de los sensores y funcionamiento de emergencia como el disparo de la alarma de alta vibración, temperatura, bajo nivel de aceite, exceso en el reservorio o caída de presión del sistema de fluido de refrigeración. m) En cada mantenimiento preventivo, es muy importante: - Cambiar el filtro. - Tomar muestras de aceite para efectuar apreciaciones visuales y de ser posible análisis de laboratorio, para contar con un historial de las condiciones del aceite. - Efectuar periódicamente la toma de vibraciones de motor y cámara de empuje, llevando un historial a fin que se pueda comparar los diferentes comportamientos en caso de existir falla por desalineación. 154 GLOSARIO 155 GLOSARIO Aceite lubricante.- Aceite lubricante usado para facilitar el trabajo de las uniones mecánicas y partes móviles. Aceite dieléctrico.- Los aceites dieléctrico se obtienen a partir de las bases nafténicas de bajo punto de fluidez, libres de ceras y sometidas a proceso de refinación de extracción por solventes y de tratamiento con hidrógeno.- Poseen alta estabilidad química y buenas propiedades refrigerantes debido a su baja viscosidad, lo cual le facilita la transferencia del calor generado en el transformador. Barril.- Una medida estándar para el aceite y los productos del aceite.- Un barril = 35 galones imperiales, 42 galones US , o 159 litros. Bomba.- Dispositivo que se emplea para impulsar un líquido de un lugar a otro, por lo general a lo largo de una tubería. Calor.- Energía que transfiere entre un sistema y sus alrededores como consecuencia de una diferencia de temperatura.- El calor siempre fluye de la temperatura más alta hacia la más baja. Gravedad API, (API/ gravity).- La escala utilizada por el Instituto Americano del Petróleo para expresar la gravedad específica de los aceites. Gravedad específica, (Specific Gravity).- La relación de la densidad de una sustancia a determinada temperatura con la densidad de agua a 4°C. Índice de viscosidad, (Viscosity Index).- Medida de la relación entre la temperatura y la viscosidad de un aceite Intercambiador de calor.- Unidad de proceso a través de la cual corren dos corrientes fluidas a distintas temperaturas en los extremos de una barrera metálica.- El vapor que se encuentra a temperatura más alta transfiere calor a través de la barrera hacia la otra corriente. 156 Presión, (Pressure).- El esfuerzo ejercido por un cuerpo sobre otro cuerpo, ya sea por peso (gravedad) o mediante el uso de fuerza. Se le mide como fuerza entre área, tal como newtons/m2. Presión absoluta, (Absolute pressure).- Esta es la presión manométrica más la presión atmosférica. psia. Presión Atmosférica, (Atmospheric pressure).- El peso de la atmósfera sobre la superficie de la tierra. A nivel del mar, ésta es aproximadamente 1.013 bars, 101,300 Newtons/m2, 14.7 lbs/pulg2 ó 30 pulgadas de mercurio.psi atm. Presión de vapor.- Presión a la cual un líquido A puro puede coexistir con su vapor a una temperatura dada. Presión manométrica, (Gauge pressure).- La presión que registra un dispositivo de medición normal. Dicho dispositivo mide la presión en exceso de la atmosférica. psig. Purga.- Retirar todo el aire que haya en el área de admisión (Línea , admisión y bomba), asegúrese que la bomba esté llena de fluido (cebada) antes de dar arranque al equipo. Rodamiento.- (Cojinete) formado por dos cilindros concéntricos, entre los que se intercala una corona de bolas o rodillos que pueden girar libremente. Recuperación mejorada EOR, (Enhanced Oil Recovery).- La recuperación de aceite de un yacimiento utilizando otros medios aparte de la presión natural del yacimiento. Esto puede ser incrementando la presión (recuperación secundaria) , o por calentamiento, o incrementando el tamaño de los poros en el yacimiento (recuperación terciaria). Recuperación primaria, (Primary recovery).- La recuperación de aceite y gas de un yacimiento empleando sólo la presión natural del yacimiento para forzar la salida del aceite o gas. Recuperación secundaria, (Secondary recovery).- La recuperación secundaria de hidrocarburos de un yacimiento incrementando la presión del yacimiento mediante la inyección de gas o agua en la roca del yacimiento. 157 Recuperación terciaria, (Terciary recovery).- Recuperación de hidrocarburos de un yacimiento por encima de lo que se puede recuperar por medio de recuperación primaria o secundaria. Normalmente implica un método sofisticado tal como el calentamiento del yacimiento o el ensanchamiento de los poros empleando productos químicos. Rigidez Dieléctrica.- Es una medida de la capacidad del aceite para soportar solicitaciones eléctricas.-La medida de la rigidez dieléctrica sirve principalmente para indicar la presencia de contaminantes como agua o partículas.- Un bajo valor de rigidez dieléctrica puede indicar que uno o más de estos contaminantes están presentes.-Sin embargo un valor elevado de rigidez dieléctrica no indica necesariamente la ausencia de todo contaminante. Vatio, (Watt).- La unidad básica de energía eléctrica, definida como un joule por segundo. Viscosidad, (Viscosity).- Pegajoso, esto es: la resistencia de un líquido al movimiento o flujo; normalmente se abate al elevar la temperatura. Viscosidad Absoluta.- Es una medida de su resistencia al deslizamiento o a sufrir deformaciones internas. Viscosidad Cinemática.- Es el cociente entre la viscosidad dinámica o absoluta y la densidad Yacimiento, (Reservoir).- Acumulación de aceite y/o gas en roca porosa tal como arenisca. Un yacimiento petrolero normalmente contiene tres fluidos (aceite, gas y agua) que se separan en secciones distintas debido a sus gravedades variantes. El gas siendo el más ligero ocupa la parte superior del yacimiento, el aceite la parte intermedia y el agua la parte inferior. 158 SIMBOLOGÍA 159 SIMBOLOGÍA AFD, Adjustable Frecuency Drive. API, American Petroleum Institute" / Instituto Americano de Petróleo). ASTM , "American Society for Testing and Materials" / Sociedad Americana para Pruebas y Materiales. BPD, Barriles de Petróleo por día. BHP, Brake Horse Power / Potencia al freno o Caballo de Fuerza. BTU, British Thermal Unit. cp, Centipoise. cSt, Centistoke. Eff, Eficiencia. G.P.M., Galones por minuto. GE, Gravedad Específica. H, Cabeza. HTC, Horizontal Thrust Chamber. Hz, Hertz (hercio[s]). IR, infrarrojo(s). ISO, “International Organization for Standardization” / La Organización Internacional para la Estandarización. NPSH, Cabeza de succión positiva neta. OHSAS, Occupational Health and Safety Assessment Series / Sistemas de Gestión de Salud y Seguridad Laboral. 160 PDP, Pump Discharge Pressure / Presión de descarga de la bomba. PIP, Pump Intake Pressure / Presión de entrada a la bomba. PSI, Per Square Inch / Libra por pulgada cuadrada. Q, Caudal. R.P.M., Revoluciones por minuto. St, Stokes. T , temperatura / temperatura. VFD, Variable Frecuency Drive / Variador de Frecuencia. VSD, Variable Speed Drive. ºAPI, Grados API (Gravedad API). ºC / ºF: Grados Celsius / Grados Fahrenheit. 161 BIBLIOGRAFÍA 162 BIBLIOGRAFÍA o Kenneth J. McNaughton y el cuerpo de redactores de Chemical. (1890) Bombas. Selección , Uso y Mantenimiento , México ,McGraw – Hill. o Zubicaray Viejo (2000) Bombas . Teoría Diseño y Aplicaciones, México Editorial Limusa, SA, Segunda edición . o Merle C. Potter y David C. Wiggert (2002) Mecánica de Fluidos, tercera edición, México , Thompson editores. o Redondo Apraiz , J.M, (1992) Enfriamiento y conversión de energía mediante elementos termoeléctricos, México , Editorial U.P.C. o Bookaman V. y De Abreu, C , (1998) “El Pozo Ilustrado”, Fondo Editorial del Centro Internacional de Educación y Desarrollo (FONCIED), Caracas , Primera edición en CD-ROM. o Dr. Ing. Cisneros Martines Luis , (1977) Manual de Bombas , España Barcelona , Editorial Blume. o Franquini B. Joseph / Fincmore E. John , (1997) Mecánica de Fluidos con Aplicaciones en Ingeniería , España , McGraw – Hill. o Karassik Igor I. Carter Roy , (1978) Bombas Centrífugas, México , Continental, S.A. o Salager J. L. , (2005) Recuperación Mejorada del Petróleo, (Merida) Venezuela , Cuaderno FIRP S357-C Universidad de Los Andes o Tecnológico Fundación Deusto ,(2006) Entorno de Trabajo Inteligente Colaborativo y Programable, España , Programa Saiotek. o Tylerg Hicks BME, (1979) Bombas, su Elección y aplicación , México , Compañía editorial Continental, S.A. 163 o Carnicer E. y Mainar C, (2004) Bombas Centrifugas , España , Thomson Editores Spain. o Alvarenga M, (1976) Fisica General , Mexico , Editorial Tec – Cien o Yañez Isidro y Cevallos José (1983). Seminario sobre Selección, Operación y Mantenimiento de Bombas , Quito , CENDES, Institucional. o Baker Hughes, (2007) Manual de instrucciones HPumps Centrilift, Institucional. o Baker Hughes, (2008) Manual de instrucciones HPumps Centrilift, Institucional. o Baker Hughes , (2012) HPump Presentation Centrilift , Institucional. o Baker Hughes , (2013) Exposición Baker HPump , Institucional. o Schlumberger, (2012) HPS Preventive Maintenance Software based on Vibration , Institucional. o Monografías.com , (2012) Métodos de recuperación mejorada de Petróleo. Recuperado el 15 de Marzo del 2012 , de http://www.monografias.com/trabajos31/recuperacionpetroleo/recuperacio n-petroleo.shtml o Grantmining,(2010), Recuperado el 10 de Julio del 2012 ,de http://www.petrobell.com.ec/index.php?module=Pagesetter&func=viewpub &tid=1&pid=1 o EIA , (2009) Laboratorios de Hidraúlica (Bombas) . Recuperado el 15 de Septiembre del 2012 , de http://fluidos.eia.edu.co/lhidraulica/marcoguias.htm o Quiminet , (2008) Bombas centrífugas. Recuperado el 28 de Octubre del 2012 , de http://www.quiminet.com/articulos/las-bombas-centrifugas26776.htm o Murphy, (2003) Interruptores de Nivel. Recuperado el 5 de Noviembre del 2012 , de http://www.fwmurphy.com/uploaded/documents/pdfs/spanish/LDV92151N-SP.pdf o Widman International SRL, (2009) Filtros. Recuperado el 10 de Noviembre del 2012 , de http://www.widman.biz/Productos/filtros-aire.html 164 ANEXOS 165 Anexo # 1 Sistema de Lubricación Actual Anexo # 2 Adaptación de Manómetro a Filtro de Lubricación 166 Anexo # 3 Adaptación de Sistema Venticonvector 167 Anexo # 4 Análisis del Aceite CL-4 168 169 Anexo # 5 Operación de Bombas Horizontales Las bombas centrifugas multi-etapas están diseñadas para operar en un rango específico de presión y caudal. La operación fuera de éste rango puede ocasionar daño en las etapas de la bomba por empuje ascendente o descendente resultando en la reducción del tiempo de vida útil de los equipos. Operar dentro del rango establecido mejora la eficiencia y reduce el consumo de potencia. La presión mínima requerida varía dependiendo de cada modelo de bomba. RANGO DE LA BOMBA 170 CURVA TORNADO 171 Anexo # 6 Arranque de las HPump Hay varios aspectos que deben ser revisados antes del arranque inicial del equipo y cada vez que el mismo ha estado fuera de servicio por un periodo de tiempo considerable. Verifique rotación correcta de la bomba. Verifique el nivel de aceite de la HTC. Verificación del sistema de refrigeración. Revise todos los tornillos, cableado y líneas de flujo. Revise todos los manómetros, válvulas, y todos los instrumentos para verificar su correcta posición u operación. Asegúrese te tener la válvula de la línea de flujo de la admisión completamente abierta. Tener la válvula de la descarga abierta un 25%, es necesario controlar esta válvula durante el arranque para que la bomba opere dentro de rango en el proceso de estabilización. Si está operando con un variador de frecuencia, arranque a baja velocidad para revisara baja presión que no haya fugas. CONSIDERACIONES DE OPERACIÓN DE LA BOMBA Suministro de Fluido. Purga. Válvulas de Descarga. Precauciones durante la operación Para evitar el recalentamiento, desgaste o fallas prematuras en la bomba nunca la opere bajo las siguientes condiciones : Operar fuera del rango de diseño. Operación en condiciones de caudal o cabeza mínimas. Tener la bomba sin fluido. Cuando el fluido a bombear contiene cantidades considerables de gas o aire. 172 Cuando el fluido a bombear contiene arena o abrasivos. Los abrasivos generan un daño gradual en las bombas. CONSIDERACIONES DE OPERACIÓN DE LA HTC Para los modelos 1.XT y 1.XE, revise el nivel de aceite en el visor y agregue si es necesario. El nivel de aceite debe ser revisado con el equipo en operación y cuando esté caliente. Cuando se excede el nivel de aceite, éste puede salir por los sellos del eje. Las HTC 3.X tienen un depósito separado para el aceite que se encuentra ubicado encima del intercambiador de calor; provisto de un visor lateral. PROCEDIMIENTOS DE APAGADO Se recomienda seguir la siguiente secuencia de pasos cuando se vaya a apagar la unidad : Ajuste la válvula de la descarga a flujo mínimo Apague el motor desde el panel de control. Cierre la válvula de la descarga por completo. Inmediatamente de que el eje de la bomba pare de rotar cierre la válvula de la descarga. PRECAUCION: No cierre la válvula de admisión antes de que el eje de la bomba haya parado de rotar 173 Anexo # 7 Requerimientos Básicos de Instalación de las Hpump Al igual que con todos los equipos de precisión una adecuada instalación es requerida para asegurar un buen tiempo de vida y poder proveer la garantía al usuario. La guía API 686 es la referencia adecuada para construcción de la cimentación e instalación de los sistemas HPump. Una Cimentación adecuada, que permita la nivelación precisa del patín. Flexibilidad en las líneas de flujo que van a la admisión y la descarga. Buen control de las presiones de entrada y descarga. A) PASOS PARA EL MONTAJE DE UNA UNIDAD NUEVA 1. NIVELAR LA UNIDAD 174 2. ASEGURAR EL BUEN MONTAJE (SOFT FOOT) DEL MOTOR Y HTC 3. ALINEACIÓN CON LASER DE LOS COMPONENTES PRINCIPALES Los valores finales de alineamiento deberán ser en el lado paralelo < 0.001” y la angularidad < 0.002”. 175 4. CHEQUEAR EXTENSIÓN DE LOS EJES. 5. REALIZAR EL CAMBIO DE LUBRICACIÓN. 6. VERIFICAR LA INSTALACIÓN DE SUCCIONES. 7. INSTALACIÓN DE LA SUCCIÓN Y DESCARGA A LA BOMBA. 176 8. ARRANQUE LA UNIDAD 9. LUEGO DE 24 HORAS DE OPERACIÓN REALICE LA ALINEACIÓN EN CALIENTE. 177 Anexo # 8 Programa Autograph - NET V8.6 Por medio del programa Autograph de Centrilift se puede realizar el propio diseño de los sistemas H- pump en el campo CEPHY – 18 – SW – 2A para lo cual se escogió a la bomba repotenciada la HC-12500 para el cálculo de acuerdo a las características y especificaciones. DISEÑO DE BOMBAS H-PUMP Existen pasos para este diseño especial, lo cual es idóneo tener los datos precisos sino sería inapropiado elegir una bomba que no se encuentre en los parámetros de el pozo resultando daños por Uptrusht y downtrusht. Los datos sugeridos por el programa son: Presión intake de la bomba (PSI) Presión de descarga de la bomba (PSI) Flujo deseado o Tasa de producción (BPD) Gravedad Específica del fluido en relación al agua. Viscosidad del fluido (cp) El Thrust Chamber Motor a seleccionar por el cliente Teniendo los datos del pozo se puede proceder a calcular por medio del programa a la (HC-12500) , de las serie 675 es decir (6 .75 pulgadas de diámetro) de 52 etapas para poder trabajar a 60 Hz , como podemos ver en el grafico la relación entre cabeza en (PSI) y la tasa de flujo en (BPD) se puede analizar en diferentes frecuencias siendo la eficiencia de la bomba es mejor entre las rayas grises trazadas y el rango optimo de la bomba en la línea roja según el grafico siguiente: Mediante los datos de condiciones de bombeo que nos da el intake que es de 150 PSI y de descarga de 2500 Psi , la capacidad de flujo deseado en la bomba de 11000 BPD , la gravedad especifica del fluido a utilizar es el agua 178 1.033 rel-H2O con una viscosidad de 1.16 Cp y nos calculara automáticamente los parámetros seleccionando compute Nos da como resultado el punto de diseño que es de 52 etapas, el fluido de 11000 BPD , con un aumento de la presión de 2350 PSI a una frecuencia de 61.4 Hz como podemos ver en el grafico : Ahora procedemos con el HTC y el Motor para lo cual seleccionamos el Thrust Chamber que es el 3.x HTC Inconel y el ShaftHp cap que es de 1282 HP con 61.6 Hz dando automáticamente el resultado seleccionando compute 179 En el motor seleccionamos el tipo de manufacturador a elección del cliente para luego aplastar autoselect . Obteniendo como resultado automatico una nueva frecuencia de operación 61.5 Hz y el motor TECO TEFC 600 HP 460 V 650 A. Y un máximo de elevación de 3300 pies con un máximo de temperatura ambiente de 104º F (40 ºC). Dando como resultado nuestra curva con nuevos parámetros como su frecuencia de operación de 61.5 Hz 180 Anexo # 9 Materiales para el Mantenimiento, Cantidad y Costos 181 2 GRASAS POLYUREA MOBIL 400 GR Y 1 FALK 397 GR FILTRO DE ACEITE PH8A ACEITE CL- 4 5 GAL. ARANDELAS DE PLOMO 182 BOMBA MANUAL TEFLON JP1 PARA LIMPIEZA DE HTC CONTAC CLEANER 183 HAND CLEANER PAÑO ABSORBENTE Y ENVASES JUEGO DE HERRAMIENTAS EQUIPO DE SEGURIDAD (HS&E) 184 Anexo # 10 Rangos Operativos de un Sistema H-Pump (Baker Hughes) • Rangos de Flujo – 20 to 1,600 GPM (600 to 55,000 BPD) • Presión – Descarga • Max ~ 5,000 psi – Intake • Max ~ 3,000 psi • Potencia – 25 to 2000 HP 185 Anexo # 11 Bombas de Inyección UNIDAD HC 11OOO – HC (7800) REPOTENCIADA HPS HC 11000 = HC 7800 ( CPF) SKID SERIE 21Y- 81875 21Y- 81875 P/N C 68182 P/N SE25967HZA SE25967HZA SEAL SECTION (HTC) S/N 31X0003355 S/N 01H-12754 01H-12755 MODEL HTC 3X MARCA CENTRILIFT GCS ELECTROSPEED II MODEL HPXMT P/N C317641 MARCA TECO-WESTINGHOUSE S/N 01H-12755 01H-12754 SER. No J0D39016-2 BOMBA (56 ETAPAS) SERIES MODEL 675 HPHVMARCS416SS 675 HPHVMARCS416SS MOTOR HP RPM 600 3580 ARRANCADOR (VARIABLE FREQUENCY CONTROLLER) INPUT SER. No MODEL AMPS HERTZ VOLTS 58G01050 8900 4-GCS-12P 1263 60/50 480/415 TYPE AEHE-UW004 OUTPUT AMPS MAX 10-120 Hz 1203 TIPO 26-HC 12500 26-HC 12500 VOLTS 460 HERTZ 60 AMPS 650 VOLTS MAX 480/415 186 UNIDAD HC 12500 POZO XXX 5 HPS HC 12500 POZO XXX 5 SKID SERIE 21Y0000802 21Y0000802 21Y0000802 P/N C 68182 P/N SE27678HZ01 SE27678HZ01 SE27678HZ01 BOMBA S/N 31X0003355 31X0003355 31X0003355 SEAL SECTION S/N MODEL 31X- 0003017 HTC.3X ASM TY2 316 TNCNL MARCA CENTRILIFT GCS ELECTROSPEED II MODEL MARCA SIEMENS P/N CSE27720 PA CSE27720 PA CSE27720 PA CSE27720 PB S/N 10205252 01A0000025 01A0000026 01A0000028 SER. No 0210990 - 010-1 SERIES 725 725 725 725 HP 1000 ARRANCADOR (VARIABLE FREQUENCY CONTROLLER) INPUT SER. No MODEL AMPS HERTZ VOLTS 58G01034 8800 4-GCS-12P 1103 60/50 480 MODEL 725 XPM HG 725 XPM FER 725 XPM FER 725 XPM FER MOTOR RPM 3560 TYPE CG II OUTPUT AMPS MAX 10-120 Hz 1050 TYPE 27 HC7800 ARC 27 HC7800 ARC 27 HC7800 ARC 20 HC7800 ARC VOLTS 4160 HERTZ 60 HSG 69580 69580 69580 69578 AMPS 119 VOLTS MAX 480/415 187 Anexo # 12 Otras Bombas (Reinyección y Fluido Motriz de B. Hidráulico) UNIDAD HC 125OO – XXX P 200A UNIDAD HPS HC 12500 CPF = XXX P 200 A SKID SERIE 21Y00628 P/N C 300199 P/N 01H72141 SEAL SECTION S/N 10689985 S/N 31X02826 MODEL SE 25189HZA P/N 016048134 016048142 016048142 S/N 01H72141 01H72143 01H72142 SERIES 675 675 675 BOMBA MODEL HPHVMARC HPHVMARC HPHVMARC TYPE 26HC12500ARC 26HC12500ARC 26HC12500ARC HSG 65020 65019 65019 MOTOR MODEL HTC 4.0 MARCA CENTRILIFT GCS ELECTROSPEED II MARCA RELIANCE ELECTRIC SER. No VSM 6649757-A1-J6 ARRANCADOR (VARIABLE FREQUENCY CONTROLLER) INPUT SER. No MODEL AMPS HERTZ VOLTS 58G0001396 8900 4-GCS-12P 1263 50/60 380/480 HP 900 RPM 3580 TYPE P OUTPUT AMPS MAX 10-120 Hz 1283 VOLTS 460 HERTZ 60 AMPS 994 VOLTS MAX 450 188 UNIDAD HPS WOODGROUP UNIDAD HPS WOODGROUP SKID SERIE P/N 18976 P/N 199766 S/N 7K9L001160 SEAL SECTION S/N 7001K000310 MODEL HD MODEL P/N 167949 167949 BOMBA SERIES 675 675 S/N 2K9 L000400 2K9 L000410 MARCA TECO-WESTINGHOUSE SER. No ET CO84649-1 MOTOR HP RPM 600 3580 MODEL TYPE J18 12000 J18 12000 TYPE AEHE-UW009 VOLTS 460 STG 32 32 HERTZ 60 AMPS 650 ARRANCADOR (VARIABLE FREQUENCY CONTROLLER) MARCA VECTOR II SER. No A090803-065230A MODEL AMPS 1.86 AMPS HERTZ 50/60 VOLTS 230 VAC 189 UNIDAD HPS J 350 (STANDBY) UNIDAD SERIE P/N P/N SKID S/N SEAL SECTION S/N MARCA SPEEDSTAR 2000 MODEL MODEL P/N T.B.A S/N 2NBOH19680 MARCA BALDOR HPS 350 ( STBY ) SERIES 675/675 BOMBA MODEL SER. No M15 93244262-01 ARRANCADOR (VARIABLE FREQUENCY CONTROLLER) INPUT SER. No MODEL AMPS HERTZ VOLTS VSO-T-1999-E-0600-F-3-0016 TYPE 66 CCT-AFL-INC-ES MOTOR HP RPM 500 3575 TYPE P OUTPUT AMPS MAX 10-120 Hz VOLTS 460 HSG 140 CS HERTZ 60 AMPS 530 VOLTS MAX 190 191 Anexo # 13 Mecanismos de Recobro 192 Anexo # 14 Inyección de Agua en Pozo Inyector 193 Anexo # 15 Historiales de Mantenimiento En este anexo detallamos algunos de los problemas que pueden ocurrir en una bomba de alta presión, se ha desarrollado un pequeño resumen de algunos problemas de historiales reales de mantenimiento, que podrían ocurrir en diferentes tipos de bombas como pueden ser: Schlumberger , Baker Hughes y Wood Group (GE). BOMBA MODELO # 1 PRESIÓN DE SUCCION = 20 PSI (Limite Inferior) a 230 PSI (L. Superior) PRESIÓN DE DESCARGA = 3200 PSI (L.I.) a 4100 PSI (L.S.) TEMPERATURA MAXIMA (ºF) = 195º F VIBRACIÓN MAXIMA (IN/SEG) = 4 mm/seg Bomba 1 = 22 Etapas Bomba 2 = 42 Etapas Bomba 3 = 42 Etapas Operando la Bomba a : PRESIÓN DE SUCCION = 70 PSI PRESION DE DESCARGA = 3950 psi TEMPERATURA (ºF) = 105 ºF FRECUENCIA = 60 Hz NOTA : Se realizan los monitoreos de rutina como son , tomas de vibraciones y temperatura existen valores de vibración que se encuentra fuera del límite permitido , entonces se recomienda realizar una realineación de la unidad ya que presentase varios valores de vibración fuera del rango. Se debe realizar una limpieza a los transmisores analógicos del transmisor de descarga necesita realizar una limpieza, si luego de esto no refleja valores similares al monometro se debe reemplazar el mismo. 194 Se realiza desmontaje de bomba del enfriador de aceite de la cámara de empuje debido a altas vibraciones en su funcionamiento BOMBA MODELO # 2 PRESIÓN DE SUCCION = 30 PSI (Limite Inferior) a 150 PSI (L. Superior) PRESIÓN DE DESCARGA = 500 PSI (L.I.) a 2000 PSI (L.S.) TEMPERATURA MAXIMA (ºF) = 185º F VIBRACIÓN MAXIMA (IN/SEG) = 0.25 in/seg Bomba 1 = 33 Etapas Bomba 2 = 29 Etapas Bomba 3 = X Operando la Bomba a : PRESIÓN DE SUCCION = 75 PSI PRESION DE DESCARGA = 1500 PSI (casi fuera del rango dado) TEMPERATURA (ºF) = 111 ºF FRECUENCIA = 60 Hz NOTA : En esta bomba se debe trabajar con válvula de descarga estrangulada ya que la presión que se encuentra esta fuera del rango de operación y es posible que los componentes internos de la bomba se desgasten más rápido. BOMBA MODELO # 3 Operando la Bomba a : PRESIÓN DE SUCCION = 55 PSI PRESION DE DESCARGA = 3900 PSI TEMPERATURA (ºF) = 109.40 ºF ( 43ºC) FRECUENCIA = 60 Hz Bomba 1 = 21 Etapas Bomba 2 = 21 Etapas Bomba 3 = 24 Etapas Bomba 4 = 24 Etapas Bomba 5 = 28 Etapas 195 NOTA : Se recomienda monitorear frecuentemente las condiciones mecánicas y eléctricas de la unidad y completar la grasa polyurea de los rodamientos mensualmente. BOMBA MODELO # 4 PRESIÓN DE SUCCION = 30 PSI (Limite Inferior) a 150 PSI (L. Superior) PRESIÓN DE DESCARGA = 500 PSI (L.I.) a 2000 PSI (L.S.) TEMPERATURA MAXIMA (ºF) = 185º F VIBRACIÓN MAXIMA (IN/SEG) = 0.25 in/seg Bomba 1 = 41 Etapas Bomba 2 = X Bomba 3 = X Operando la Bomba a : PRESIÓN DE SUCCION = 85 PSI PRESION DE DESCARGA = 1500 PSI TEMPERATURA (ºF) = 126 ºF FRECUENCIA = 60 Hz NOTA : Se realiza una inspección visual preliminar, observándose que la primera etapa se encuentra taponada con objetos extraños que no se pueden especificar y será enviada a los talleres desmontaje de Bomba por taponamiento en la primera etapa. BOMBA MODELO # 5 PRESIÓN DE SUCCION = 30 PSI (Limite Inferior) a 150 PSI (L. Superior) PRESIÓN DE DESCARGA = 500 PSI (L.I.) a 2000 PSI (L.S.) TEMPERATURA MAXIMA (ºF) = 185º F VIBRACIÓN MAXIMA (IN/SEG) = 0.25 in/seg Bomba 1 = 41 Etapas Bomba 2 = X Bomba 3 = X 196 Operando la Bomba a : PRESIÓN DE SUCCION = 85 PSI PRESION DE DESCARGA = 1500 PSI TEMPERATURA (ºF) = 135 ºF FRECUENCIA = 60 Hz NOTA : Se realiza cambio de aceite , limpieza de visor , engrase y rodamientos , limpieza de ventilador posterior del motor eléctrico , se arranca la unidad para tomar parámetros de vibraciones , se presenta medidas fuera del rango optimo , (0.49 in/seg) la posible causa es la falla de los componentes internos de la bomba .Al mismo tiempo se apaga la unidad por problemas eléctricos BOMBA MODELO # 6 PRESIÓN DE SUCCION = 30 PSI (Limite Inferior) a 150 PSI (L. Superior) PRESIÓN DE DESCARGA = 500 PSI (L.I.) a 2000 PSI (L.S.) TEMPERATURA MAXIMA (ºF) = 185º F VIBRACIÓN MAXIMA (IN/SEG) = 0.25 in/seg Bomba 1 = 41 Etapas Bomba 2 = X Bomba 3 = X Operando la Bomba a : PRESIÓN DE SUCCION = 85 PSI PRESION DE DESCARGA = 1500 PSI TEMPERATURA (ºF) = 136 ºF FRECUENCIA = 60 Hz NOTA : Se realiza montaje de bomba reparada, se cambia sello mecánico, y se observa que en la descarga de la unidad # 1 esta comunicada con la descargar de otra unidad # 5 lo cual hace una gran presión a la bomba de la unidad # 1 , por lo que se pide de manera Urgente se modifique o se coloque una brida ciega 197 retirando una válvula de Bola y evitar daños prematuros a la Bomba por vibración. BOMBA MODELO # 7 PRESIÓN DE SUCCION = 20 PSI (Limite Inferior) a 230 PSI (L. Superior) PRESIÓN DE DESCARGA = 3200 PSI (L.I.) a 4100 PSI (L.S.) TEMPERATURA MAXIMA (ºF) = 195º F VIBRACIÓN MAXIMA (IN/SEG) = 4 mm/seg Bomba 1 = 22 Etapas Bomba 2 = 42 Etapas Bomba 3 = 42 Etapas Operando la Bomba a : PRESIÓN DE SUCCION = 70 PSI PRESION DE DESCARGA = 3960 psi TEMPERATURA (ºF) = 108 ºF FRECUENCIA = 60 Hz NOTA : Se puede observar que el motor del cooler presenta una vibración alta.- Esta vibración hace que produzca liqueo por las mangueras del cooler .- Se la desarma observándose que el ventilador se encuentra desalineado, se debe rectificar esto en lo posible, se recomienda realizar un balanceo entre el motor y la bomba del cooler para evitar daños por vibración. BOMBA MODELO # 8 Operando la Bomba a : PRESIÓN DE SUCCION = 55 PSI PRESION DE DESCARGA = 3900 PSI TEMPERATURA (ºF) = 111.20 ºF ( 44ºC) FRECUENCIA = 50 Hz Bomba 1 = 29 Etapas Bomba 2 = 26 Etapas Bomba 3 = X Bomba 4 = X 198 Bomba 5 = X NOTA : El daño encontrado en los rodamientos de la cámara de empuje es atribuido a la falta de lubricación de los rodamientos, consecuencia a su vez, de operación de la HTC con bajos niveles de aceite. Falla del sello mecánico Tipo 2 por la cantidad de sólidos encontrados conjuntamente en el eje y la cabeza. Se recomienda realizar los mantenimientos programados en las fechas correspondientes, el cambio de aceite oportuno garantizará la adecuada lubricación de los rodamientos. Y también se recomienda no mantener parada la unidad por más de tres días, de ser así antes de ponerla en operación se debe hacer una inspección de la adecuada operación de las protecciones de la unidad y del sistema de refrigeración de la cámara de empuje. 199 Anexo # 16 Repotenciación del Sistema Hpump (HC 7800 A HC 12500) 200 201 202 203 204 205 206 207 REPORTE DE TEAR DOWN 208 209 210 211 212 213 HOJAS DE ENSAYO DE BOMBAS HC – 7800 214 215 REPORTE DEL DISEÑO DE LA PROPUESTA DE REPOTENCIACIÓN DE LA HPUMP ( HC – 7800) 216 217 DIAGRAMA CON DIMENSIONES PARA LA BASE DEL SKID PARA LA NUEVA INSTALACIÓN 218 Anexo # 17 Sugerencia en el Esquema de Mantenimiento de las H-Pump (NOTA : INCLUIR EN LAS HOJAS DE MANTENIMIENTO CON LOS HISTORIALES DE LOS SERVICIOS HECHOS Y FECHA REALIZADA ) 219 Formato de reporte actual 220 Baker Hughes 221 Schlumberger 222 General Electric 223 Wood Group 224 Anexo # 18 Clasificación General de Bombas 225 A) BOMBAS DE DESPLAZAMIENTO POSITIVO SIMPLE DOBLE ACCIÓN Vapor DOBLE PISTÓN SIMPLE SIMPLE ACCIÓN DOBLE EMBOLO Potencia DOBLE ACCIÓN TRIPLE MÚLTIPLE BOMBAS RECIPROCANTES Operada por fluido SIMPLE DIAFRAGMA MÚLTIPLE Operada mecánicamente Diafragma 226 DESBALANCEADO DESPLAZAMIENTO CONSTANTE ASPAS EN EL ROTOR BALANCEADO PLANAS DESPLAZAMIENTO VARIABLE ASPAS CANGILONES BALANCEADO RODILLOS ASPAS EN EL ESTATOR DESBALANCEADO DESPLAZAMIENTO CONSTANTE AXIAL ROTOR SIMPLE DESPLAZAMIENTO VARIABLE PISTÓN Pistón Simple RADIAL DESPLAZAMIENTO CONSTANTE Pistón Múltiple DESPLAZAMIENTO VARIABLE Pistón Simple Pistón Múltiple Tobo Flexible MIEMBRO FLEXIBLE BOMBAS ROTATORIAS Aspa Flexible Camisa Flexible Con ajuste de tiempo TORNILLO RECTO Sin ajuste Con ajuste de tiempo EXTERNO HELICOIDAL Sin ajuste ENGRANES DOBLE HELICOIDAL Con Partición Con ajuste de tiempo Sin ajuste INTERNO Sin Partición ROTOR MULTIPLE LÓBULOS PISTÓN CIRCUNFERENCIAL Simple SE SUBCLASIFICAN EN Múltiple Con ajuste de tiempo TORNILLO Sin ajuste 227 B) BOMBAS DINÁMICAS Autocebantes Simple succión Cebadas por medios externos FLUJO RADIAL FLUJO MIXTO Doble succión Unipaso Impulsor Abierto Impulsor Semiabierto CENTRIFUGAS Multipaso Impulsor Cerrado Unipaso Impulsor Abierto FLUJO AXIAL Simple succión Multipaso Impulsor Cerrado Autocebantes UNIPASO PERIFERICAS MULTIPASO ESPECIALES Cebadas por medios externos ELECTROMAGNETICAS 228