TÍTULO:

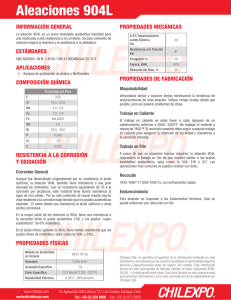

Piezas con Níquel Watts

Solución Watts de niquel

Solución de sulfamato de níquel

NiSO4.6H2 O

NiCl2.6H2 O

Ni(SO3 NH2 )2 .4H2 O

240-300 g/l

30-90 g/l

H3 BO3

30-45 g/l

30-45

Temperatura (°C)

Densidad de corriente catódica

(A/dm2)

pH

Microdureza para 100g de carga

(HV)

Resistencia a la tracción (MPa)

Elongación, %

Estrés interno (MPa)

55-60

40-60

2-6

2-25

3.5-4.5

3.5-4.5

100-250

200-350

343-549

10-35

125-185

700

15-30

0-55

Usos yaplicaciones

Propiedades

mecánicas

Condiciones

Composición g/L

de

operación

Características

Las aplicaciones decorativas incluyen joyas,

exhibiciones de tiendas, medallones ,piezas

decorativas de autos y premios.

0-30

300-450

Las soluciones de sulfamato de níquel se utilizan principalmente

para la deposición de recubrimientos funcionales o para el

electroformado. Para tales aplicaciones, la baja tensión que se

puede lograr sin el uso de agentes de adición, las altas tasas de

deposición y las propiedades de depósito deseables compensan

su mayor costo. Se utiliza en dispositivos eléctricos y electrónicos

como placas de circuitos impresos o conectores de cables,

módulos multichip, otros circuitos híbridos y circuitos flexibles.

Retrabajo de salvamento de componentes desgastados, moldes,

troqueles y estampadores de discos.

Piezas para aplicaciones de ingeniería con recubiertos obtenidos de

otras soluciones de níquel

Automóviles

• Componentes de bolsas de aire

• Válvula secundaria de retención

de inyección de aire

• Válvula de retención de aire para

cilindros (Montaje directo en

cilindros o en bloques de

distribución y control de fluidos)

Circuitos electrónicos

• Marcos de conductores de chips

• Conductores en tira de bobina a

bobina

• Conductores de circuito

integrado monolítico

Accesorios para cables

• Conectores

• Adaptadores

• Repartidores

• Boquillas

roscadas

PROBLEMA DE LA INVESTIGACIÓN

Se sabe que los recubrimientos electrolíticos obtenidos a partir de baños Watts (solución de

NiSO4.6H2O, NiCl2.6H2O, H3BO3), es utilizado para producir recubrimientos decorativos, que

poseen una resistencia a la tensión y dureza relativamente bajas. Por tanto, no se recomiendan en

aplicaciones de ingeniería donde puede producirse deformación de la pieza.

¿Podrá mejorarse dichas propiedades para aplicarlas en piezas mecánicas de ingeniería?

FUNDAMENTO TEÓRICO

Electrodeposición

Es un proceso que consiste en hacer pasar corriente

eléctrica entre dos electrodos sumergidos en un

electrolito.

El electrolito contiene partículas cargadas o iones.

Cuando un potencial eléctrico o voltaje es aplicado

entre los electrodos, estos iones migran hacia el

electrodo con carga opuesta.

La energía eléctrica es suministrada por una fuente

de poder de corriente directa(CD) como un

rectificador.

Figura tomada de Undestanding the electroplating process en Nickel plating Handbook (p. 6), por I. Rose y C. Whittington , 2014, Nickel Institute.

Mecanismo de formación de películas

Mecanismo del desarrollo de irregularidades superficiales en las

películas electrodepositadas a medida que se produce el incremento

del espesor durante la electrodeposición.

Ilustración esquemática que muestra cómo el cambio en la densidad

de corriente afecta las irregularidades superficiales de las películas

electrodepositadas.

Reimpreso y modificado de Microstructure Control Theory of Plated Film en Nano-Plating Microestructure Control Theory de Plated Film and Data Base of Plated Film Microestructure (p.23), por

T. Watanabe (2004), Burlington: Elsevier.

Condiciones para la electrodeposición de aleaciones

En función del potencial

Er A + η A ≈ Er B + η B ,

3.12

Donde Er(A) y Er(B) son los potenciales reversibles de los metales A y B, mientras que η(A) y

η(B) corresponden a los sobrepotenciales necesitados para la deposición de estos dos metales.

Er (A) =

E0

RT

A +

lna Ap+ ,

pF

3.13

Er (B) =

E0

RT

B +

lna Bq+ ,

qF

3.14

Electrodeposición de Aleaciones de Soluciones Acuosas

Curvas de polarización para la deposición de aleaciones

Tomado y modificado de Electrodeposition de alloys en Fundamentals of electrochemical deposition, 2nd Edition (p.205) por, M. Paunovic y M. Schlesinger, 2006, Hoboken, N.J.: Wiley.

Condiciones para la electrodeposición de aleaciones

En función de la densidad de corriente

Para una aleación de dos componentes a ser depositados con la relación molar del metal más

noble denotado con 𝓍 y el menos noble denotado con (1- 𝓍), asumiendo que obedeciera la ley de

Faraday , las siguientes relaciones deberían cumplirse.

jA

p

nA

x=

=

nA + nB jA + jB

p q

Entonces para p y q = 2 tenemos:

jB

q

nB

1−x =

=

nA + nB jA + jB

p q

jA

jA + jB

Entonces para p y q = 2 tenemos:

jB

jA + jB

(3.15)

(3.16)

Mecanismos de Reacción Anómala

Qiang et al., (2010) muestran un mecanismo generalmente aceptado para este comportamiento

de electrodeposición, basado en la formación y adsorción de iones de hidróxido metálico sobre los

depósitos, el cual es expresado como sigue:

2H2 O+2e− ↔ H2 +2OH−

(3.22)

Co2+ +OH−↔ CoOH+

y

Ni2+ +OH−↔ NiOH+

+

ads

y

NiOH+ →N𝑖 OH

y

N𝑖 OH

CoOH+ → Co OH

Co OH

+

ads

+ 2𝑒 − ↔ Co + OH −

H + + N𝑖 OH

+

2+

→H

O

+

Ni

2

ads

3.23

+

ads

3.24

+

ads

+ 2𝑒 − ↔ Ni + OH −

𝐾𝑑 𝑁𝑖

H2 O Ni2+

= +

H NiOH+

> 𝐾𝑑 𝐶𝑜

(3.25)

H2 O Co2+

= +

H CoOH+

Diagrama de fases de aleación Co-Ni

Figura modificada de Thermally induced fcc ↔ hcp martensitic transformation in Co-Ni.(p.3626) por Liu, Y., Yang, H., Liu, Y., Jiang, B., Ding, J., & Woodward, R.

(2005). Acta Materialia.

ESTRUCTURA

Defectos Estructurales

Figura tomada y traducida de Stucture en Electrodeposition: the materials science of coatings and substrates (p.147), por J. W. Dini ,1993, William Andrew. Westwood, New Jersey, USA.

ESTRUCTURA

Efecto de las dislocaciones en la dureza

Lu, Lu, Lu, y Suresh, (2009) explican mediante la siguiente figura los métodos comúnmente usados para el

fortalecimiento:

Figura tomada de Strengthening Materials by Boundaries at the Nanoscale, 349(April), 349–352. (p. 349) por K. Lu, K. Lu, L. Lu, y S. Suresh ,2009, Science.

Hipótesis

La incorporación de cobalto ,en la estructura de un recubrimiento de níquel, por

medio de un proceso electroquímico, mejora las propiedades de resistencia a la

corrosión y dureza de la película.

OBJETIVOS

OBJETIVO GENERAL

• Establecer parámetros de operación cruciales para que el proceso de electrodeposición

de aleación níquel-cobalto, obtenido a partir de una solución de sulfato en medio ácido,

produzca recubrimientos con valores elevados de resistencia a la corrosión y dureza.

OBJETIVOS ESPECÍFICOS

Estudiar la influencia que tiene la densidad de corriente y composición de cobalto en la

solución sobre la dureza de la aleación.

Estudiar la influencia que tiene la densidad de corriente y composición de cobalto en la

solución sobre la resistencia de la aleación frente a la corrosión.

Estudiar la influencia que tiene la densidad de corriente y composición de cobalto en la

solución sobre la composición de cobalto en el recubrimiento (aleación).

METODOLOGÍA DE LA INVESTIGACIÓN

MUESTRAS PRODUCIDAS

Concentración en peso de cobalto en el electrolito (%W CoSolución)

{0, 3.03, 5.89, 11.12, 15.81, 30.00, 40.00, 50.00}

UNIVERSO

Concentración en peso de cobalto

en el electrolito (%W CoSolución) :

]0,50]

Densidad de corriente catódica (A/dm2): {2,3,4}

Tiempos de electrodeposición (min) : {5,10,15,20}

Densidad de

corriente catódica (A/dm2):

Tiempos de electrodeposición

(min) :

{2,3,4}

{ 5 , 10 , 15 , 20 }

De cada placa producida de las combinaciones de estos parámetros

se hicieron tres ejemplares para poder obtener un promedio de las

propiedades a analizar.

Nota: Los tiempos establecidos para obtener recubrimientos de las

soluciones de 30.00, 40.00 y 50.00% fueron solamente de 15 y 20

min.

EJECUCIÓN

Condiciones de proceso

Volumen

Temperatura

Agua desionizada

Área catódica

Área anódica

Separación A/C

pH

2.5L

50-60°C

<3µS/cm

1.0 dm2

1.0 dm2

6.5 cm

4-5

EJECUCIÓN

EJECUCIÓN

INFLUENCIA DEL COBALTO EN LA MICRODUREZA DEL RECUBRIMIENTO

1. Influencia de la concentración e intensidad de corriente en la microdureza del recubrimiento

INFLUENCIA DEL COBALTO EN LA MICRODUREZA DEL RECUBRIMIENTO

2. Influencia del tiempo y la densidad de corriente en la microdureza del recubrimiento

INFLUENCIA DEL COBALTO EN LA MICRODUREZA DEL RECUBRIMIENTO

2. Influencia del tiempo y la densidad de corriente en la microdureza del recubrimiento

INFLUENCIA DEL COBALTO EN LA MICRODUREZA DEL RECUBRIMIENTO

2. Influencia del tiempo y la densidad de corriente en la microdureza del recubrimiento

INFLUENCIA DEL COBALTO EN LA RESISTENCIA A LA CORROSIÓN

1. Velocidad de corrosión del recubrimiento de Ni puro y de los recubrimientos obtenidos de las diferentes

soluciones con iones Co2+ a diferentes concentraciones para una densidad de corriente de 4A y 20 minutos

INFLUENCIA DEL COBALTO EN LA RESISTENCIA A LA CORROSIÓN

1. Velocidad de corrosión del recubrimiento de Ni puro y de los recubrimientos obtenidos de las diferentes

soluciones con iones Co2+ a diferentes concentraciones para una densidad de corriente de 4A y 20 minutos

A continuación, se muestran las curvas potenciodinámicas y las velocidades de corrosión, en términos de unidades de longitud por

tiempo (mpy), de los diferentes recubrimientos, calculados por el potenciostato de acuerdo a la norma ASTM G102 (Práctica estándar

para el cálculo de tasas de corrosión e información relacionada a partir de mediciones electroquímicas).

INFLUENCIA DEL COBALTO EN LA RESISTENCIA A LA CORROSIÓN

2. Velocidad de corrosión expresada en (mpy) vs. % W CoSolución

INFLUENCIA DEL COBALTO EN LA RESISTENCIA A LA CORROSIÓN

3. Simplificación de la relación entre la velocidad de corrosión y %WCoSolución

MORFOLOGÍA DEL RECUBRIMIENTO MÁS DURO Y MÁS RESISTENTE A LA CORROSIÓN

Resultados de la composición del recubrimiento mediante la técnica de FRX

Patrones de difracción de rayos X de películas de aleación de Ni-Co con diferente contenido de Co para los

recubrimientos obtenidos a diferentes concentraciones bajo una densidad de corriente aplicada de 4A y 20min

Patrones de difracción de rayos X de películas con diferente contenido de Co mostrando sus intensidades para

los recubrimientos obtenidos a una densidad de corriente aplicada de 4A y 20min

CONCLUSIONES

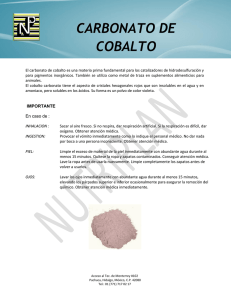

• La incorporación de cobalto a la solución Watts produce un recubrimiento de aleación sólida con estructura

cristalina fcc, que conforme aumenta el contenido de cobalto en el recubrimiento va transformándose en una

combinación mixta de fcc y hcp. Se ha comprobado que la estructura fcc se forma hasta un porcentaje de cobalto

de 51%WCoRecubrimiento y que al menos a un porcentaje de cobalto de 68%WCoRecubrimiento se presenta la

combinación mixta de fcc y hcp.

• Se ha comprobado experimentalmente que la aleación de mayor dureza o la de menor velocidad de

corrosión (en un medio salino en reposo de 3.5% en peso de NaCl) se produce a una densidad de corriente

de 4A/dm2, en comparación con las densidades de corriente de 2A/dm2 y 3A/dm2.

• La dureza del recubrimiento electrodepositado, de aleación conteniendo níquel y cobalto, aumenta con el

contenido de cobalto en el recubrimiento. Así se tiene una dureza de 280.7 HV para un porcentaje de cobalto de

34.4%WCoRecubrimiento y de 358.3 HV para un porcentaje de cobalto de 67.9%WCoRecubrimiento. Este último valor es

62.3% mayor que la dureza del recubrimiento de níquel puro, cuyo valor es 220.7 HV.

• La velocidad de corrosión del recubrimiento electrodepositado de aleación conteniendo níquel y cobalto, que

depende del contenido de cobalto en la aleación, tiene un punto mínimo, el cual se da a valores bajos de

contenido de cobalto. Así se tiene una velocidad corrosión mínima de 1.31x10 -2 mpy, para un porcentaje de

cobalto de 17.8%WCoRecubrimiento. Este valor es 6.2 veces más bajo que la velocidad de corrosión del recubrimiento

de níquel puro, cuyo valor es 8.18x10-2 mpy.

• La inversión financiera para el arranque de una planta con capacidad anual de recubrimiento de 9107 m 2 de

aleación níquel-cobalto es de un millón con ciento sesenta y tres mil soles, siendo el periodo de recuperación de

esta inversión de 2.45 años.

RECOMENDACIONES

• Realizar electrodeposiciones a partir de soluciones cuyo %WCoSolución esté entre <15.81, 30.00> y condiciones de

operación de 4A y 20min, a fin de conocer los valores de dureza de sus recubrimientos.

• Realizar electrodeposiciones a partir de soluciones cuyo %WCoSolución esté entre <3.03, 5.89> y condiciones de

operación de 4A y 20min, a fin de conocer los valores de resistencia a la corrosión de sus recubrimientos.

• Someter a los recubrimientos obtenidos a ensayos de corrosión, que permitan obtener velocidades de corrosión por

erosión, si se pretende que los recubrimientos estén en contacto con líquidos o gases en movimiento.

• Para establecer una relación o dependencia clara entre la resistencia a la corrosión de los recubrimientos y la intensidad

de corriente aplicada en el proceso electrolítico, se aconseja realizar el experimento a densidades de corriente mayores y

más separadas.

• Utilizar un software de microscopio completo para análisis de materiales que pueda obtener el tamaño de grano

promedio de los electrodepósitos, con el propósito de establecer relaciones entre el tamaño de grano y las variables de

resistencia a la corrosión y dureza.

Stay Hungry . Stay Foolish.

“The Whole Earth Catalog”, Stewart Brand ,1974