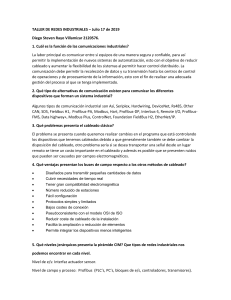

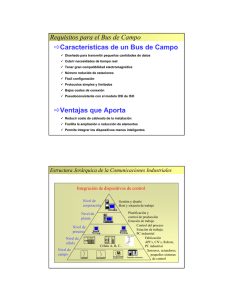

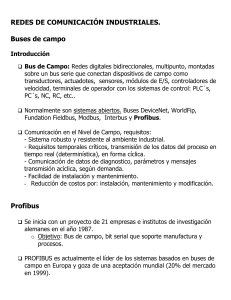

BUSES DE CAMPO Los buses de campo fueron un desarrollo tecnológico que surgió entre las décadas de los 80 y los 90. Revolucionaron el mundo de las comunicaciones industriales. Estos han logrado una gran simplificación respecto a los sistemas anteriores en cuanto a la instalación y operación de la estructura industrial. Esta mejora se basa en el cambio que supuso el uso de un bus de campo que cumple la misma función que un gran numero de bucles de corriente estándar. La cantidad de elementos que puede soportar el mismo bus o los tiempos de respuesta considerablemente mayores que obtenemos con el uso de estos sistemas de comunicación son sus principales ventajas. Con el desarrollo de esta tecnología surgieron estándares y tipos concretos de buses de campo. A continuación veremos los mas importantes, las definiciones, características y estructura. También encontrarás los más usados y las diferencias entre ambos. AS-i (Actuator Sensor Inferface). Este bus se encarga de la conexión entre los sensores y actuadores. Funciona como un camino común para las transmisiones de datos. Esta interfaz de conexión conecta los módulos que se encuentran en los niveles mas bajos del proceso de automatización. El bus se compone de dos cables internos, uno para el intercambio de datos y otro para la alimentación. Es un bus con unos tiempos de respuesta muy rápidos, entre 5 y 10 milisegundos por ciclo. La comunicación se realiza entre solo 1 maestro y hasta 62 esclavos por cada uno. Cada uno de estos esclavos puede tener entre 4 entradas y 4 salidas. Aunque pueden ampliarte hasta 8. Permite hasta una instalación de 100 metros de cable o hasta 300 si se usan repetidores. BITBUS. Es uno de los buses de campo mas antiguos que existen. Se usa en un nivel superior al AS-i. Es usado para la comunicación entre PLC’s y autómatas. Está basado en el RS-485 como sistema de transmisión y en SLDC (un protocolo desarrollado por IBM) que controla el proceso de desarrollo del software. Se pueden tener hasta 250 nodos por cada segmento de bus, siendo 1 de ellos el maestro y el resto esclavos. Pueden sincronizarse de dos modos, de forma síncrona donde los datos usan un reloj adicional o como auto-reloj, donde cada nodo tienen un reloj interno que se sincroniza con los datos. Se puede distribuir en estructuras básicas, de árbol o de árbol multinivel. Puede instalarse hasta un total de 13,2 kilómetros. Profibus-DP (Descentralized Periphery), para el control distribuido. Diseñado para la comunicación entre sistemas de control automático y entradas y salidas distribuidas o remotas en campo. Ofrece la funcionalidad de intercambiar datos de forma rápida y cíclica. Su principal ventaja es que es plug&play ya que sus dispositivos se auto identifican. PROFIBUS DP. Es la estructura mas rápida, se utiliza para la comunicación entre sistemas de automatización y equipos desvinculados del núcleo del proceso como elementos de entrada/salida. Es capaz de transmitir 1 megabyte en aproximadamente 2 milisegundos por lo que su uso en aplicaciones con tiempos estrictos esta muy extendida. Su protocolo se establece como maestro-esclavo, el cual puede ser mono o multi. En aplicaciones mono maestro, solo un elemento es maestro, el resto son esclavos, sus ciclos de lectura son mas cortos. El uso de multi maestro se usa para aplicaciones en las que el sistema global se puede dividir en subsistemas. Cada maestro tendrá sus propios esclavos independientes del resto. Profibus-PA (Processs Automation), automatización de procesos químicos, indicado para actividades petroleras y químicas debido a su funcionamiento de bajo voltaje. Permite que tanto sensores como actuadores sean conectados en una línea de bus. PROFIBUS PA. Se utiliza para la comunicación de los elementos del proceso encargados de trabajar con señales analógicas como humedad, temperatura, intensidad lumínica u otros. El uso de este bus se debe principalmente a su confiabilidad a la hora de la transmisión, su sistema de seguridad, la posibilidad de integrarse en sistemas de control a alta velocidad y a su coste relativamente bajo. Mediante dos hilos simples realiza la comunicación, además para el mantenimiento permite la conexión/desconexión de los equipos durante la operación. Profibus-FMS (Field Message Specification, especificación de los mensajes en el bus de campo), se trata de una serie de tares de comunicación, de propósito general, en el nivel de comunicaciones de célula. Es el más alto nivel de comunicaciones que aborda este bus, y permite la coordinación de gran cantidad de aplicaciones de comunicación: buses de ordenadores industriales, robots, etc. En FMS se realiza la comunicación entre los dispositivos principales. PROFIBUS FMS. Es un bus de carácter genérico usado para una comunicación versátil en sistemas de automatización para su control. Por su funcionalidad se aplica normalmente en la comunicación maestro – maestro. Cada vez más, se está viendo en desuso debido a la Ethernet Conexión entre PROFIBUS DP y PROFIBUS PA. La unión de las partes de la instalación de proceso y de muestreo se realiza con un acoplador DP/DA. Para poder continuar la comunicación y que ambas partes estén unidas y el proceso se desarrolle de forma dinámica. La finalidad de esta unión es realizar una instalación más fácil unificando los elementos usados y reduciendo costes en hardware. Podemos diferenciar entre dos situaciones posibles a la hora de realizar la unión de ambas redes. Si la velocidad de PROFIBUS DP y PROFIBUS PA es similar. En este caso solo se usa un conversor de medios, el resto de la conexión es directa. La red DP accede con las mismas direcciones a los esclavos de la red PA. La cantidad de nodos que se pueden unir en una red simple sería de 126. Si la velocidad de PROFIBUS DP supera a PROFIBUS PA. La comunicación se realiza mediante una interfaz especial. La red PA se convierte en el maestro de la comunicación y la DP sería el esclavo de la comunicación. La finalidad de este proceso es que la alta velocidad de la red DP se reparta con la red PA. En conclusión, dentro de las estandarizaciónes existentes cada bus es apropiado para unas aplicaciones o procesos concretos.Deberemos tener en cuenta que no solo las prestaciones son las responsables de nuestra elección, el precio o la disponibilidad harán que nos decidamos finalmente por un tipo concreto. Esperamos que haya solucionado tus dudas y te haya servido de ayuda. Si tienes cualquier duda acerca de este tema, no dudes en poner un comentario y se te responderá cuanto antes, brindándote la ayuda necesaria. Fue a principios de los 70 que el Dr. Joseph Harrington público el libro “Computer Integrated Manufacturing” (CIM) con el cual postulaba la idea de crear una industria manufacturera controlada por la novedad de aquellos tiempos, los ordenadores. La idea era sencilla potenciar todo las capacidades que tenían las computadoras para mejorar los procesos de producción; sin embargo, no fue hasta los años 80 cuando se empezaron a implementar a raíz de que la Asociacion de Sistemas Automaticos y Computadoras (CASA) comenzó a promover la idea [1]. ¿En qué consiste CIM? Para fines prácticos CIM se representa como una pirámide pero en realidad la podemos relacionar mucho con el modelo OSI; ya que, CIM se puede separar por segmentos los cuales realizan distintas operaciones y necesitan requerimientos distintos para operar. Nivel de gestión de fabrica La parte superior de la pirámide podemos encontrar Enterprise Resource Planning (ERP) Función: Gestionar información, tareas de negocios, operaciones, producción, pronosticar oferta/demanda. Beneficios: Brindar soluciones prácticas, reduce los tiempos y costos de manufactura. Proveedores de software: Oracle, SAP, SSA, IBM Tipo de red: LAN Ethernet Nivel de planta Inmediatamente abajo nos encontramos Manufacturing Execution System (MES) Función: Conectar por medio de sistemas informáticos (base de datos) con ERP, utilizando lenguajes de programación de BD como Oracle o SQL server. Beneficios: Mediante programación (Visual Basic, Java) se pueden crear interface de usuarios, generar cálculos, reportes. Tipo de red: LAN Ethernet En el mismo nivel que MES se encuentra los famosos sistemas SCADA (Supervisory Control and Data Adquisition) Función: Permitir al usuario comunicarse con los dispositivos de supervisión y con los de control por medio de interfaces como Human Machine Interface (HMI). Beneficios: Emitir ordenes de ejecución a la parte de control de manera sencilla y recibir datos de la producción, calidad y mantenimiento del MES Tipo de red: intercambio bidireccional entre la computadora maestra (MTU) y la remota (RTU), Ethernet Nivel de célula y de campo Finalmente en la parte más baja de la pirámide tenemos Sistema de Control Distribuido (DCS) Función: Sistema de control que adquiere el estado de sensores, cálculos y de los mismo. Beneficios: Reduce el cableado entre PLC, CNC u otro controlador con los sensores y actuadores [2]. Tipo de red: Buses de campos Con toda esta información, ahora podemos visualizar de mejor manera el modelo que las industrias automatizadas utilizan para mejorar sus producciones; no obstante, se debe mencionar que si bien las partes superiores de la pirámide se basan en Ethernet, el cual ya está bastante estandarizado; las partes de la zona media e inferior de CIM utiliza diversas redes de varios fabricantes como pueden ser Profibus, Fieldbus, DeviceNet, ControlNet etc. Con el paso del tiempo veremos si algún estándar gana la “batalla por las redes” o surge alguna nueva acepta por todo el mundo. Referencia [1]Wu, C. (5 de septiembre de 2017). COMPUTER INTEGRATED MANUFACTURING. Obtenido de http://www.simflow.net/publications/books/cimiepart1.pdf [2]automatizacion2008.blogspot.mx. (05 de Septiembre de 2017). Piramide CIM. Obtenido de PRINCIPIOS DE AUTOMATIZACION: http://automatizacion2008.blogspot.mx/2008/03/piramide-cim.html