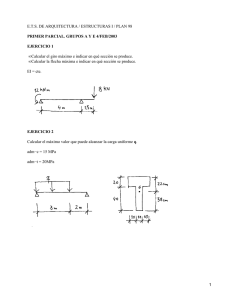

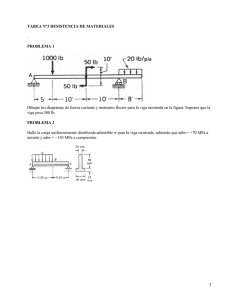

MEMORIA DE CALCULO MEMORIA DE CALCULO VIGA El diseño estructural del puente se realiza en base a los reglamentos AASHTO LRFD 2007 (bridge Design Specifications) para puentes. La estructura propuesta consiste en un puente de hormigón armado de un tramo de 42m. , teniendo una longitud total de 252.25 m total. de dos vias con un ancho de calzada de 7.5 m. y esta conformado por:vigas postensadas, losa, bordillo, aceras, postes y pasamanos para la uperestructura. El estribo es de hormigón armado vaciado en sitio que compone la infraestructur 1.1. CONDICIONES DE DISEÑO (GEOMETRIA) Luz Total del Puente = Tramo simple, Lc = Longitud total del tramo = Carga de diseño = Cantidad de tramos = Cantidad de vigas = Cantidad de aceras = Cantidad de diafragmas = 5 Espesor de los diafragmas = Distancia entre ejes de vigas de calculo S = Cantidad de vias = 2 Ancho de bordillo = Ancho de la acera = Espesor de la losa = Espesor capa de rodadura = 252.25 41.40 42.00 CAMION HL-93 2.00 4.00 2.00 Distancia entre diafragmas = 10.35 0.20 1.98 m Se adopta = 2.25 Ancho de la calzada = 7.50 0.30 1.10 0.18 0.02 m m m Pza. Pza. m m m m m m m m MEMORIA DE CALCULO 1.2. MATERIALES 2.1. Concreto: Tipo P R350 Resistencia Caracteristica de la Viga, f´c Resistencia antes de la transferencia, fci = 0.55f´c= Peso unitario del concreto, γ = Modulo de elasticidad, Ec 4800 35.00 Mpa 19.25 Mpa 3 24.00 KN/m 28397.18 Mpa f c' Tipo A R280 Resistencia Caracteristica de la Losa, f´c Ec 0.43·k1· c1.5 Modulo de elasticidad, 28.00 Mpa 26752.50 Mpa f c' 2.2. Acero: Postensado Area de acero postensado (1 toron Ø1/2"), Au = Modulo de Elasticidad, Ep = Resistencia a la Rotura, fpu = Limite de fluencia del acero de presfuerzo fpy =0.9·fpu Maxima tension en el extremo del gato (Res. de Trabajo) = 0.8fpy Maxima tension en el extremo del gato (Res. de Trabajo) = 0.6f´s 98.7 197000 1860 1674 1339 1116 Refuerzo Resistencia a la Rotura, f´s = Recubrimiento = Modulo de Elasticidad, Es = 2 mm Mpa Mpa Mpa Mpa Mpa 420 Mpa 25 mm 200000 Mpa 1.3. CALCULO DE TENSIONES 3.1 Concreto Tipo P R350 Resistencia Caracteristica de la Viga, f´c 35.00 Mpa Para t=0: Asumiendo que el Hº genera solamente el 80% de su resistencia f ci' 0.8 f c' f ci' 28.00 Mpa adm f cb' 0.55 f ci' Para la compresion (+) : Para la traccion (-) : adm f 0.79 f ' ct ' ci En la fibra inferior En la fibra superior adm f cb' adm f ' ct 15.40 Mpa -4.18 Mpa Para t=∞: Asumiendo que el Hº genero el total de su resistencia caracteristica f ci' f c' Para la compresion (+) : Para la traccion (-) : 35.00 Mpa f ci' adm f cb' 0.45 f ci' adm f 1.59 f ' ct 3.2. Acero Para Postensado (Grado 270 Ksi) Resistencia de Trabajo, f´s Modulo de Elasticidad, Ep Area de acero para postensado, Au ' ci En la fibra inferior En la fibra superior adm f adm f ' cb ' ct 15.75 Mpa -9.41 Mpa 1116 Mpa 197000 Mpa 2 98.7 mm Para Refuerzo (Grado 60 Ksi) Resistencia a la rotura, f´s 420.00 Mpa Modulo de Elasticidad, Es 200000 Mpa MEMORIA DE CALCULO 1.4. PREDIMENSIONAMIENTO DE LA VIGA hmin hmin 0.045 Lc 1.86 m LRFD: 2.5.2.6.3-1 h = 2.20 m Asumir en primera instancia una viga con las siguientes caracteristicas: h bt tt t't bb tb t'b VIGA ASSHTO = = = = = = = 220 120 10 10 75 20 15 cm cm cm cm cm cm cm b' = h1 = 20 165 cm cm 1.4.1. Determinacion de la separacion entre vigas a) Separacion mediante el analisi utilizando factores de la Norma Ashto Estándar P 0.6 P 1.80 a s fe f e s Pa s 0.60 Pa s 2.40 a s 0.60 a s 2.40 s 2a 2 s 3.00 fe s fe a = 0.38 2 a 3 ·s 7.50 Ademas se sabe que: La fraccion de carga dada por tablas para vigas tipo: fi fe f i 0.596s Por tanto se tiene: 0.596 s 2 s -4.50 = 0 MEMORIA DE CALCULO 0.596s 2 2·s 1 0 Resolviendo la ecuacion de segundo grado se tiene: s s1= 2.03 s2= -3.71 b b 2 4ac 2a a = 0.98 m a) Separacion de vigas utilizando el rango de aplicabilidad de los factores de distribucion momento para la viga exterior En la Tabla A4.6.2.2.2d-1 se establece el rango de aplicabilidad de estos factores de distribución 300 de 1700 Donde: de=La distancia se deberá tomar como positiva si el alma exterior esta hacia dentro de la cara Es decir que el vuelo máximo que permite para la viga exterior es la mitad de la separación entre s = 2.25 m a = 0.38 m 1.4.2. Determinacion del centro de gravedad xi Ai Fig. 1 yi Ai*xi Ai*yi 1200.00 37.50 215.00 45000.00 258000.00 2 700.00 37.50 206.19 26250.00 144333.50 3 3300.00 37.50 117.50 123750.00 387750.00 4 712.50 37.50 26.05 26718.75 18562.29 5 1500.00 37.50 10.00 56250.00 15000.00 277968.75 823645.79 Σ x 7412.50 y A x i A i i A y A i i 111.1 cm yt (cm) = 108.9 i 4.3. Calculo del momento de inercia (Teorema de Steiner) I xx I i Ai di2 I xx I 1 xx I 2 xx I 3 xx I 4 xx I 5 xx I 1 xx I 1 A1 d 12 → I 1xx 12960314.89 cm4 I 2 xx I 2 A 2 d 22 → I 2 xx 6332596.94 cm4 I 3 xx I 3 A 3 d 32 → I 3xx 7621376.85 cm4 I 4 xx I 4 A 4 d 42 → I 4 xx 5167367.71 cm4 I 5 xx I 5 A 5 d 52 → I 5xx 15386604.50 cm4 I xx 47468260.9 cm4 MEMORIA DE CALCULO 1.5. CALCULO DE MOMENTOS qpp A Momento por peso propio, M pp M pp q pp L2 8 qpp 17.79 KN/m M pp 3811.42 KN-m qLH 9.72 KN/m Momento por losa humeda, M LH q LH t s M LH q LH L 2 8 M LH = 2082.46 KN-m q Rod = 0.83 KN/m M Rod = 181.91 KN-m Momento por Capa de rodadura, M Rod qRod rod t s MRod 2 qRod L 8 Momento por diafragma, M d A diaf qDiaf ADiaf bDiaf q Diaf 3.62 m² 17.38 KN Se tiene el siguiente modelo estructural 7.72 B P= 8.69KN ### 2.25 10.35 m 2.25 P= 17.38KN P= 17.38KN P= 17.4KN P= 17.4KN 10.35 m 2.25 SD = 10.35 m n=4 P= 8.69KN P= 17.4KN 10.35 m 10.35 m 26.06 26.1 Mdiaf = 359.68 26.06 MEMORIA DE CALCULO Momento debido a la superestructura, M sup QSup q Baranda q pasamanos qacera qbordillo Acera t = 0.15 q acera t b qacera 3.96 KN/m qbaranda 2.57 KN/m qpostepasamano 0.15 KN/m QSup 6.68 KN/m qSup 3.34 KN/m 736.25 KN-m A baranda = 0.107 Baranda m2 qbaranda Abaranda Pasamanos q Sup M Sup 2 Q Sup # vigas q Sup L 2 MSup 8 LRFD: 3.6.1.2 Momento por carga viva a) Camion de diseño (HL-93) De acuerdo a la norma AASHTO LRFD se tiene: 145 145 35 KN 4.30m 4.30m 41.40 MCcamión 2935.2 KN-m 2234.2 KN-m b) Tandem de Diseño 110 KN 110 KN 1.20 MCtandem MEMORIA DE CALCULO c) Carril de diseño 9.3 KN/m 41.40 MCcarril Momento por Impacto, M I 2001.1 KN-m IM = 33% IM FI 1 100 FI = 1.33 LRFD: 3.6.2.1 MV I MCcamion I MCcarril MV+I = 5904.9 KN-m MV I MCtan dem I MCcarril MV+I = 4972.5 KN-m Factores de distribucion: LRFD: 3.6.1.2 LRFD: 4.6.2.2 Vigas Interiores LRFD: 4.6.2.2.2b Un carril de diseño cargado mg SI M SV 0.06 4300 Sv = 2250 Kg = 1.23.E+12 ts = 180 L= 41400 0.4 S V L mm mm4 mm mm 0.3 Kg 3 L h 0.1 LRFD: 4.6.2.2.2b-1 ; separacion entre vigas ; Espesor de losa ; longitud de calculo mg MSI 0.439 Dos o mas carriles cargados SV mgMMI 0.075 2900 mgMMI 0.6 0.2 S V L Kg 3 Lh 0.1 LRFD: 4.6.2.2.2b-1 0.640 Vigas exteriores LRFD: 4.6.2.2.2d-1 a) Un carril cargado a = 0.38 m mg MME S = 2.25 m MEMORIA DE CALCULO Ley de momentos P/2 P/2 0.6 1.80 a s R=fe fe a s 1.50 s fe = 0.500 Factor de presencia Multiple: Nº de carriles Cargados= 2 m=1 FD m mg MME 0.50 Factor de distribucion para el momento sera: mgMME e mg MMI b) Dos o mas carriles cargados e = 0.904 mgMME e mg MMI 0.578 RESUMEN DE FACTORES DE DISTRIBUCION: VIGA Interior Exterior UN CARRIL 0.439 0.500 DOS CARRILES 0.640 0.578 ADOPTADO 0.640 0.578 MV+I = Por tanto se tiene como momento por carga viva: 3776.34 1.6. PROPIEDADES DE LA SECCION COMPUESTA Losa (Tipo A R280): Viga (Tipo P R350): fc' 28 Mpa fs' 420 Mpa fc' 35 Mpa fs' 1860 Mpa Modulo de deformacion lineal E CV E CL f CV' f CL' 1.118 KN-m MEMORIA DE CALCULO Ancho efectivo de la losa, b e Para el ancho efectivo se usará el menor valor de a) b b) c) L 4 10.5 m b 12t 0.5 bt b 2.76 m b s b 2.25 m b 2.25 m be 2.52 m b El valor de b sera: be b Area efectiva de la losa, A e Ae Ae be t Inercia de la losa, I L be t 3 12 IL 4528.04 cm 2 I L 122257.02 cm4 Inercia de la seccion compuesta, I' Elemento Losa Viga Σ I ' Iº Area (cm2) 4528.04 7412.50 11940.54 Ay y ' t y ' b h t y Ay 2 A y t' 2 2 Iº A*y 4 (cm4) (cm ) 122257.02 408655.40 121226776.18 47468260.89 121635431.58 47590517.91 A*y 3 (cm ) 43016.36 947941.71 990958.06 Brazo (cm) 9.50 127.88 ' t A y ' t 82.99 cm y ' b 156.01 cm I ' 86985273.82 cm 4 Modulo Resistente de la Seccion Compuesta ' t ' b I y ' ' t I y ' ' b ' t 3 1048128.04 cm ' b 3 557566.01 cm MEMORIA DE CALCULO Modulo Resistente para la Viga I y t t b I y t 3 435951.74 cm b 427196.36 cm 3 b Excentricidad de cálculo, e e y b 0 . 10 h e= 89.12 cm e= 86.62 cm 1.7.- PREESFUERZO INICIAL, Po Para t = ∞: fcb M MRod MD MSUP MCV i Po Pe M o pp LH b b A b' 0 P o 6432.95 KN 1.8.- DETERMINACION DEL NUMERO DE CABLES A TS Po f S' A TS AU # Cables Por la disponibilidad de discos de anclaje se asume: ATS 5764.29 # Cables 58.40 # Cables 60 Area Real AR A R # Cables AU 5922.00 mm2 mm 2 Numero de Vainas # vainas # cables 12 # vainas 5 1.9.- VERIFICACION AL POR ESTADO LIMITE DE RESISTENCIA Momento ultimo actuante Mu a 1.25 MCM 1.5MDW 1.75MV I Mua = 17339.10 KN-m MEMORIA DE CALCULO Momento ultimo resistente d yt e t dp = 2135 mm c f PS f PU 1 k · d p f py k 2·1.04 f pu k = 0.28 c b= bw = hf = As = A's = = 2250 mm 200 mm 180 mm 452 mm² 804 mm² 1.00 LRFD: 5.7.3.1.1-1 (Tabla: C5.7.3.1.1-1) APS · f PU AS · f s A'S · f s' 0.85· · f C' ·(b bw )·h f f 0.85· f C' · ·bw k ·APS · PU dP = 0.80 Aps = 5922 mm² fpu = 1860 MPa 2 mm 2 mm fps = 1778 MPa ds = 2350 mm c = 336 mm a = 269 mm LRFD: 5.7.3.1.2-3 a hf a a a Mn APS · f PS · d p AS · f S · d p AS · f S · d p 0.85· f S ·(b bw )·h f · 2 2 2 2 2 Mn = 26588.40 LRFD: 5.7.3.2.2-1 Mn Mu 17339 26588 Si cumple Si se cumple con la condicion entonces la seccion adoptada es la que se muestra a continuacion: de lo contrario, incrementar la altura o cambiar de seccion Se asume un 20% de perdida entonces: 120 10 P f 1 .20 PO 10 Pf 20 165 220 15 20 75 7719.54 KN MEMORIA DE CALCULO 1.10. VERIFICACION DE TENSIONES Para t=0 en la fibra superior: f ct PF P e M PP F 0 . 79 t t A 3.82 MPa TRACCION (-) f c' -4.67 MPa OK Para t=0 en la fibra inferior: f cb PF PF e M PP 0.55 f ci b b A 17.14 MPa COMPRESION (+) 15.40 MPa NO Debido a la sobretension que se produce en la fibra inferior (compresion) se opta por preesforzar en dos etapas, el primer presesfuerzo a la viga se realizara en las vainas 1, 2 y 3 este presfuerzo debe resistir el peso propio de la viga, diafragmas y la losa (ver punto 14.-) 1.11. VERIFICACION DE TENSIONES DIFERIDAS Para t=0 En la fibra superior f ct P1 P1 e M PP 0 A t t P1 13708.79 KN f cb P1 P1 e M PP 0 .55 f ci' A b b P1 7203.06 KN P1 7203.06 KN En la fibra inferior Se debera elegir el menor de los dos valores Numero de cables A1 P1 fs # Cables A1 AU A1 4840.8 mm 2 # Cables 49 Para t=Intermedio En la fibra superior f ct PF P e M M LH M D F PP 1 .59 A t t t' 6.32 f c' 9.41 OK En la fibra inferior fcb MLH MRod MD 0 PF Pe M F PP A b b b' 12.44 0 OK MEMORIA DE CALCULO Para t=∞ En la fibra superior fct Po Poe MPP MLH MRod MD MSUP MV MI 0.45fc' A t t t' 13.48 OK 15.75 En la fibra inferior f cb Po Po e M PP M LH M Rod M D M SUP M V M I 0 1.59 f c' b b' A b -3.82 OK -9.41 1.12. VERIFICACION DE LA LOSA Fibra superior f ct' losa f ct' viga 0.4 f c' viga 15.07 OK 15.65 1.13. TRAZADO DE CABLES S 30.0 cm y b 111.1 cm En el apoyo En el center line y 1a 171.12 cm y 1CL 40.50 cm y 2a 141.12 cm y 2CL 32.50 cm y 3a 111.12 cm y 3CL 24.50 cm y 4a 81.12 y 4CL 16.50 y5a 51.12 y5CL 8.50 y y h,k k α x x MEMORIA DE CALCULO Ecuacion general y Ax 2 Bx C CABLE #1 X (cm) Y (cm) 0 171.12 100 158.89 200 147.26 300 136.23 400 125.81 500 115.98 600 106.76 700 98.13 800 90.11 900 82.69 1000 75.87 1100 69.65 1200 64.03 1300 59.01 1400 54.60 1500 50.78 1600 47.57 1700 44.95 1800 42.94 1900 41.53 2000 40.72 2085 40.50 Puntos conocidos A B C x y 0.0 171.12 2085.0 40.50 4170.0 171.12 Determinacion de las constantes, A, B, C C= B= A= 171.116 -0.1253 3.00E-05 tan α 2Ax B Para x 0.00 m -1.246E-01 -7.14 rad º CABLE #2 x (cm) 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2085 y2 (cm) 141.12 130.95 121.28 112.11 103.44 95.27 87.60 80.43 73.76 67.58 61.91 56.74 52.07 47.90 44.22 41.05 38.38 36.20 34.53 33.36 32.68 32.50 Puntos conocidos A B C x 0.0 2085.0 4170.0 Determinacion de las constantes, A, B, C C= B= A= 141.1158 -0.1042 2.50E-05 tan α 2Ax B Para x 0.00 cm -1.03813E-01 rad -5.95 º y 141.1 32.5 141.1 MEMORIA DE CALCULO CABLE #3 Puntos conocidos x (cm) 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2085 y3 (cm) 111.12 103.01 95.30 87.98 81.07 74.55 68.44 62.72 57.40 52.48 47.96 43.83 40.11 36.78 33.85 31.32 29.19 27.45 26.12 25.18 24.64 24.50 A B C x 0.0 2085.0 4170.0 y 111.1 24.5 111.1 Determinacion de las constantes, A, B, C C= B= A= 111.116 -0.083 1.99E-05 tan α 2Ax B Para x 0.00 cm -8.289E-02 -4.75 rad º CABLE #4 Puntos conocidos x (cm) 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2085 y3 (cm) 81.1 75.1 69.3 63.9 58.7 53.8 49.3 45.0 41.0 37.4 34.0 30.9 28.1 25.7 23.5 21.6 20.0 18.7 17.7 17.0 16.6 16.5 A B C x 0.0 2085.0 4170.0 Determinacion de las constantes, A, B, C C= B= A= 81.116 -0.062 0.000 tan α 2Ax B Para x 0.00 cm -6.190E-02 -3.55 rad º y 81.1 16.5 81.1 MEMORIA DE CALCULO CABLE #5 Puntos conocidos x (cm) 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2085 y3 (cm) 51.1 47.1 43.3 39.7 36.3 33.1 30.1 27.3 24.7 22.3 20.0 18.0 16.2 14.5 13.1 11.9 10.8 10.0 9.3 8.8 8.6 8.5 A B C x 0.0 2085.0 4170.0 Determinacion de las constantes, A, B, C C= B= A= 51.116 -0.041 0.000 tan α 2Ax B Para x 0.00 cm -4.086E-02 -2.34 rad º y 51.1 8.5 51.1 MEMORIA DE CALCULO 1.14.- PERDIDAS POR POSTENSADO Para t=0 las perdidas que se producen son las siguientes: Acortamiento elastico del hormigon, ∆AE % f AE e 100 ATS Po f pES N=5 Numero de veces que se tensa LRFD: 5.9.5.2.3a N 1 EP · · f cgp N Eci % f AE 8.48 % f pES 92.10 Mpa Modulo de elasticidad del concreto, Eci 26752.50 Mpa Modulo de elasticidad del acero de preesfuerzo, Es 197000.00 Mpa Area transversal del elemento de hormigon, Ac 741250.00 mm 2 ATS 5922.00 mm 2 Area total del acero de preesfuerzo, Deslizamiento del anclaje, ∆DA % f DA DA DA 100 ATS Po L L % f DA 5.26 DA Es % 57.10 Mpa Modulo de elasticidad del acero de preesfuerzo, Es 197000.00 Mpa Hundimiento de cuñas para toron Ø1/2", L 6.00 mm Longitud del extremo del cable al punto medio, L ATS Area total del acero de preesfuerzo, m 20.70 5922.00 mm 2 Para t= ∞ las perdidas que se producen son las siguientes: Contraccion o perdida de humedad del hormigon, ∆CC % f CC CC 100 ATS Po f pSR 93 0 .85 H LRFD: 5.9.5.4.2-2 % f CC 1.91 % f pSR 20.75 Mpa Promedio anual de la humedad relativa del medio ambiente, H Area total del acero de preesfuerzo, ATS 85 % 5922.00 mm 2 MEMORIA DE CALCULO Deformacion o flujo plastico del hormigon, ∆ FP LRFD: 5.9.5.4.3-1 % f FP f pCR 12 fcgp 7·fcdp 0 16.47 % f pCR 178.896 Mpa Relajacion o deformacion plastica del acero de preesfuerzo, ∆RE LRFD: 5.9.5.4.4c-2 fpR2 0.3·138 0.3·fpES 0.2·f pSR fpCR % f FP 1.95 % f pR2 21.13 Mpa Modulo de elasticidad del acero de preesfuerzo, Es 197000.00 Mpa Area total del acero de preesfuerzo, ATS 5922.00 mm k Para acero ASTM A416, Friccion, ∆FR 2 6.6E-07 LRFD: 5.9.5.2.2 FR 100 ATS Po % f FR F R Tv (1 e KX ) FR 0.02 Mpa Tv 1.09 Mpa Pe 107.2 Mpa % f FR T v Pe Pe Au Po # cables K 2.04 6.6E-07 0.25 0.0825 tan 0.083 X 42.00 Tension del cable en el extremo donde se aplica el gato, T o Tension del cable a medio tramo de la viga, T v Preesfuerzo efectivo del cable, P e Area unitaria del cable, A u Longitud del toron de preesfuerzo de la esquina del gato a cualquier punto, L % rad m MEMORIA DE CALCULO Coeficiente de friccion secundario o de balance, K (l/m) Coeficiente de friccion primario por curvatura intencional entre el cable y el ducto, μ (1/rad) Suma de valores absolutos del cambio angular de la trayectoria del acero de preesfuerzo a la esquina del gato, α Perdida Total % f PT % f AE % f DA % f CC % f FP % f RE % f FR % f PT 36.10 % Calculo del preesfuerzo final PF % f PT Po Pc PF 8755.44 KN PF # cables PC 145.92 KN VERIFICACION DE TENSIONES Para t=0 en la fibra superior: f ct PF P e M PP F 0 . 79 A t t 3.16 f c' -4.67 OK Para t=0 en la fibra inferior: f cb PF P e M PP F 0 . 55 f ci b b A 20.64 15.40 NO VERIFICACION DE TENSIONES DIFERIDAS Para t=0 En la fibra superior f ct P1 Pe M PP 1 0 A t t P1 13708.79 KN f cb P1 Pe M PP 1 0 . 55 f ci' A b b P1 7203.06 KN P1 7203.06 KN En la fibra inferior Se debera elegir el menor de los dos valores Numero de cables A1 # Cables P1 fs A1 AU A 1 4840.76 mm2 # Cables 49 MEMORIA DE CALCULO Debido a la sobretension que se produce en la fibra inferior (compresion) se opta por preesforzar en dos etapas, el primer presesfuerzo a la viga se realizra en las vainas 1, 2 y 3 este presfuerzo debe resistir el peso propio de la viga, diafragmas y la losa P3 = 5253.3 KN P3 36·PC Excentricidad de las tres vainas: e1 = 70.62 cm e2 = 78.62 cm e3 = 86.62 cm e0 = 78.616 cm 1º PREESFUERZO Para t=0 en la fibra superior: f ct PC P e M PP C 0.79 t t A 5.39 f c' -4.67 NO 15.40 OK Para t=0 en la fibra inferior: f cb PC Pe M C PP 0.55 f ci A b b 8.82 2º PREESFUERZO Verificacion t=intermedio En esta etapa se considera la perdida por friccion y acortamiento elastico (no existe perdida por hundimiento de anclaje a medio tramo) en las vainas 4 y 5 y se añade el preesfuerzo de las vainas 4 y 5. Para esto calculamos la fuerza P4. P4 = 24·PF+36·Po P4 = 7361.9 KN En la fibra superior f ct P4 P4 e M PP M LH M D 1.59 t t t' A 6.38 f c' 9.41 OK En la fibra inferior f cb P4 P4 e M PP M LH M D 0 A b b b' 20.48 0 OK MEMORIA DE CALCULO Para t=∞ En la fibra superior fct MLH MD MSUP MRod MV I 0.45f ' Po Po e MPP c A t t t' 13.48 OK 15.75 En la fibra inferior fcb MLH MD MSUP MRod MV I 0 1.59 f ' Po Pe M o PP c A b b b' 0.00 -3.82 9.41 OK 9803.58 60 183.58 110.15 6608.95 8206.26 KN torones KN KN KN KN RESUMEN DE TENSIONES EN EL POSTENSADO Fuerza de postensado final Cantidad de torones en la viga Fuerza soportada por toron Maxima fuerza soportada por toron Fuerza final Fuerza final a medio tramo 1.14.-FATIGA Si la sección esta en compresión bajo la carga muerta y dos veces la carga de fatiga, entonces la revision por fatiga puede omitirse (5.5.3.1) Combinacion de carga para fatiga: U = 0.75·(LL+IM) IM = 15% Momento factorizado para la condicion de fatiga (por Carril): f inf Mfatiga = 1265.8 KN-m Po P e M PP M LH M D ( M SUP M Rod ) 2·M V I o A b b b' b' f inf = -2.23 Mpa De acuerdo con el artuiculo (5.5.3.1), las propiedades de la seccion seran basadas en la seccion agrietada si la suma de los esfuerzos debido a la carga permamente, presfuerzo y 1.5 veces la carga de fatiga, son esfuerzos de tension y exceden el 25% de la raiz cuadrada de l aresistencia especificada de concreto de la viga. f inf Po P e M PP M LH M D ( M SUP M Rod ) 1.5·M V I o A b b b' b' f inf 0.25· f c' f inf = -3.37 1.5 Mpa Usar propiedades de seccion bruta MEMORIA DE CALCULO Esfuerzo en el concreto en el centro de gravedad del presfuerzo debido al camion de fatiga: f cgp M fatiga·eCL f cgp = I sc 1.97 Mpa Esfuerzo en toron debido a la carga de fatiga: f CFp f cgp · Ep f CFp = 13.64 Ec Mpa Rango d eesfuerzos: De acuardo al articulo (5.5.3.3), opara torones con radios de curvatura menores a 3600 mm. f f f max 70 13.64 ff = Mpa Si cumple 70 Mpa MEMORIA DE CALCULO 1.15.- DEFLEXIONES adm LL I Deflexion admisible factor de distribucion mg: mg L 800 adm = NL NV 53 mm mg = 0.5 camion de diseño: 145KN 145 KN 35 KN 4.30m 4.30m 0.728 41.40 P1 P2 P3 P Isc KN mm4 96.43 8.70E+07 96.43 8.70E+07 23.28 8.70E+07 x mm 21428 19972 19972 a b mm mm 24272 17128 21428 19972 25728 15672 camion = mm 5.545 5.743 1.27 12.56 mm CAMI ON LL I 13 mm < 53 mm Si cumple NL = 2 Nv = 4 FI = 1.3 MEMORIA DE CALCULO A largo plazo(Cillins y Michel, 1991) Viga Exterior Factores para estimar deflexiones a largo plazo (PCI 1992 Tabla 4.6.2), los factores permiten aproximar el efecto de flujo plastico en el concreto. Deformacion elastica debido al peso propio de la viga: VI GA 5 wV ·S 4 · 384 EC ·IV VI GA 50 mm Deformacion elastica debido a la liberacion del preesfuerzo (centro del claro): pi 2 1 Fpi ·eCL ·S · 8 EC ·IV PI 91 mm Deflexion neta al tiempo de colocacion del tablero: 1 71 mm Deformacion elastica debido al tablero y diafragmas DS 5 wDS ·S 4 1 P·b · · · 3·S 2 4·b2 384 EC ·IV 24 EC ·IV DS 33 mm Deformacion elastica debido la carga adicional actuando en la seccion compuestas DA 5 w DA·S 4 · 384 EC ·ISC Deflexion neta a largo plazo: DA 5 mm 2 30 mm MEMORIA DE CALCULO 1.16.- FICHA DE TESADO SISTEMA DE TESADO Se usara el Sistema Freyssinet con 12Ø 1/2" - 270 K Area deCable : Tension minima de rotura : Tension de trabajo Admisible : 98.7 mm2 1860 Mpa 1488 Mpa Fuerza de tesado final: 1321.79 Mpa Coeficientes Adoptados: u= 0.25 k = 7E-07 Es = 2E+05 Mpa Gato Freyssinet (Usa) Tipo L : DESCRIPCION Longitud entre anclajes Longitud entre marcas Area Tendon Flecha de tendon k·(L/2)+· Area de Piston AT= Coeficiente de friccion C = 349 1.07 cm2 tendon Denom Unidad 1 2 3 4 5 inacion L mm 42026 41983 41948 41923 41907 L' mm 42426 42383 42348 42323 42307 mm2 1184 1184 1184 1184 1184 e mm 706 786 866 946 1026 rad 0.0007 0.0007 0.0008 0.0009 0.0010 u 0.014 0.014 0.014 0.014 0.014 (u) e exp Tension final requerida fs Perdidas diferidas Perdidas Hundimiento de anclaje Tension Inicial en CL (estimada) Perdidas Por Friccion Tension final en CL (estimada) Presion en el Nanometro Presion de nanometro admisible Elongacion Total Mpa MPa MPa MPa MPa MPa MPa MPa mm 1.01 1.01 1.01 1.01 1.01 1322 1322 1322 1322 1322 93.10 120.25 120.28 120.29 120.30 28.13 28.15 28.18 28.19 28.21 1443 1470 1470 1470 1470 18.42 18.43 18.44 18.45 18.47 1461.4 1488.6 1488.7 1488.7 1488.8 5240 5339 5338.83 5339 5339 5403 5403 5403.31 5403 5403 310.8 316.3 316.05 315.9 315.8 MEMORIA DE CALCULO 1.17.- FLEXION LRFD: 5.7.3 Acero de refuerzo ordinario para flexion: 4 Ø12 4 Ø16 c As = A's = 452.39 804.25 2 mm mm2 k = 0.28 dp = 2135 As p·f pu As ·fy As' ·fy' 0.85· 1·fc' ·b bw ·hf f pu 0.85·f c' · 1·bw k·Asp· d p c= mm LRFD: 5.7.3.1.1-3 0.85 a= 430 mm 505.46 mm c f ps f pu·1 k· d p fps = 1737 T p = 1.0E+07 N Mpa LRFD: 5.7.3.1.1-1 N Resistencia factorizada a flexion: Mn · As p·f ps· dp a a a a h ' ' ' ' As ·fy · ds As·fy · ds 0.85·fc ·b bw ·1·hf · f 2 2 2 2 2 M n = 2.1E+07 > 1.73E+07 N·m SI CUMPLE 1.18.- VERIFICACION DE ACERO DE PRESFUERZO MÁXIMO de As p·f ps ·d p As ·fy ·ds d e = 2136 As p·f ps As ·fy c 0.24 0.42 de 1.19.- mm LRFD: 5.7.3.3.1 SI CUMPLE ACERO DE REFUERZO EN LAS CARAS DE LA VIGA LRFD: 5.7.3.3.1 Se proporcionara acero de refuerzo en las caras de la viga si de>990mm y su espaciamiento no excedera d e /6 o 300mm. As k 0.001·de 760 As k As As p 1200 Ø = 10 mm. Ø10c/ 20 2 A sk = 13.76 cm /m A sk = 53.12 cm /m Sep = 22 As = 15.71 LRFD: 5.7.3.4-2 2 cm cm 2 SI CUMPLE MEMORIA DE CALCULO 1.20.- ESFUERZO CORTANTE Cortante debido a la carga muerta, V CM Cortante por peso propio, V PP VPP PP L 2 VPP 373.59 KN VLH 204.12 KN Vd 26.06 KN VRod 17.33 KN VSUP 70.12 KN VCM 691.22 KN Cortante debido a la losa humeda, V LH L VLH t s 2 Cortante debido a los diafragmas, V d Cortante debido a los diafragmas, V Rod Cortante debido a la superestructura, Q SUP VSUP 2 qSUP L # vigas 2 Por tanto se tiene como cortante por carga muerta: VCM VPP VLH Vd Vrod VSUP Cortante debido a la carga viva, V CV a) Camion Diseño De acuerdo a la norma AASHTO LRFD se tiene: P/4 P 4.3 A P=145 KN 4.3 B 41.40 298.21 298.21 298.21 298.21 VCcamión 298.2 KN MEMORIA DE CALCULO b) C arril de diseño 9.3 KN/m A B 41.40 193.34 193.34 193.34 193.34 VCcarril 193.34 KN c) Tandem de diseño P P=110 KN 1.20 41.40 VCtan dem FI = 219.12 KN 1.33 VV I VCcamion FI VCcarril VMV+I = 590.0 KN VV I VCtandem FI VCcarril VV+I = 484.8 KN Por tanto se tiene como cortante por carga viva: VV+I = Q Cortante debido al preesfuerzo, Q P Q CV I KN Q P Po sen 391.7 0.12464 rad VP 799.74 KN Vu 1549.41 KN Cortante Ultimo Vu 1.25·VCM 1.75·VV I vu Vu ·Vp ·bv ·dv vu = 2.40 Mpa MEMORIA DE CALCULO Cortante absorvido por el concreto de 0.8a dv 0.9·de 0.72·h = = = 1792 1922 1584 dv = bv = mm mm mm 1922 mm 180 mm Vc' Vc' 0.083 · fc' dv ·bv 540.23 KN LRFD: 5.8.3.3-3 Vu 0.5·v ·Vc Vp 1549.41 > 602.99 KN Calcular acero de refuerzo para cortante Cortante absorvido por los estribos Vs Vu Vc VP 0.66· fc' ·bv ·d Vs 381.6 KN < 1351 KN SI CUMPLE Calculo de estribos Ø= S S A9 0º·fy ·d mm s = 332.30 mm Vs 10 S S Separacion maxima: 0.75·H = smax 610 mm Separacion minima: S 1650 Av · f y = 0 . 35 ·b w mm 1047.2 mm LRFD: 5.8.2.5-2 Por lo tanto se asume como separacion para los estribos 10 c/10 1.17.- DIAFRAGMA Se proveeran diaframas en la zona de apoyos y cada tercios del tramo. Ancho: bdiaf = S= 200 2250 mm mm hdiaf = hlosa = blosa = 1850 180 600 mm mm mm Altura : 2250 MEMORIA DE CALCULO Peso Propio: wD = 8.88 KN/m Mdiaf = 5.62 KN·m vdiaf = 9.99 KN Mu = 7.02 KN·m Vu = 12.49 nec ø b Altura Recubrimiento ø 1/2 Ø20mm d ρ nec KN f 'c 2.36MU 1 1 1.18 f y f 'c b d 2 = 0.9 = 200 mm = 1850.00 cm = 3 cm = 20 mm = 1 cm = 184.60 cm = 0.00003 min 1 .4 f y ρ min = 0.00333 max 0.75 b 0.75 0.85 1 β β 1 1 f 'c fy 609 609 f y 0.85 para f 'c ≤ 280 N/mm2 0.8 para f 'c = 350 N/mm2 β 1 no debe ser menor a 0.65 = = Por tanto elegimos β ρ 1 max = = 0.85 0.0214 min nec max No Cumple verificar la primera condicion min nec Cumple la segunda condicion nec max Armadura Principal : A A b= s = smin = As b d 20 0.10 cm 2 cm 12.31 cm 2 3 Ø20 Vc' 0.083 · fc' dv ·bv V c' Usar: 576.50 KN Ø10c/ 10 LRFD: 5.8.3.3-3 < Vu = 12.49 KN MEMORIA DE CALCULO 1.21.- DISEÑO DE LA LOSA 1.21.1.- Losa interior LRFD: 2.5.2.6.3-1 sv 3000 165mm 30 175 165 mm 0.175 m Adoptamos bt= Luz libre 1.20 LLibre = s= LLibre = s-b 0.18 m m Ancho del patín superior t 2.25 1.05 m m Luz de calculo L c = s L c= 2.25 m Cargas y momentos de diseño : Carga Muerta (DC Losa = M DC = 4.32 2.73 Carga capa de rodadura (DW) : DW = M DW = kN/m kN· m/m e = 2 cm 0.44 0.28 kN/m kN· m/m Evaluacion de anchos de franjas equivalentes Se calculara de acuardo a lo indicado en el articulo 4.6.2.1.3 del AASHTO LRFD X= 75.2 mm Franja efectiva: para volado E= 1.203 m para momento negativo E= 1.898 m MEMORIA DE CALCULO para momento positivo 1775 2300 E= 2300 1.783 2300 m 1775 Diagrama de momentos flectores por sobrecarga (MLL) Diagrama de momentos flectores por peso propio y carga muerta (MD) Diagrama de momentos flectores por peso capa de rodadura (MCR) Elemento Carga viva (LL) Carga Muerta (D) Carga capa rodadura (CR) RA (kN/m) 127.5 18.36 0.031 Momento Positivo Momento maximo positvo Carga viva (LL) MD(+) Carga Muerta (D) MD(+) arga capa rodadura (CR) MD(+) = = = MA(-) (kN·m/m) 5.36 8.28 0.031 13.671 MD(+) (kN·m/m) 36.19 0 0.16 36.35 20.30 0.00 0.09 (kN·m/m) Criterios LRFD aplicables (tabla 3.4.1-1) Resistencia I : U= n·(1.25·DC+1.50·DW+1.75·(LL+IM)) Servicio I : U= n·(1.0·DC+1.0·DW+1.0·(LL+IM) MB(-) (kN·m/m) 34.7 0.5 0.21 35.41 ME(+) (kN·m/m) 28.87 2.18 0.621 31.671 MEMORIA DE CALCULO Conforme al art. 9.5.3, no es necesario investigar el estado de fatiga en tableros de concreto en vigas multiples 1.05 Momento Ultimo Importancia Resistencia I : Servicio I : 49.76 28.45 kN· m/m kN· m/m = 49.76 kN· m/m M nec ø b Altura Losa Recubrimiento ø 1/2 Ø12mm d ρ nec = = = = = = = = U f 'c 1 1 . 18 f y 0.9 1000 18.00 2.5 12 0.6 14.90 0.00628 min 1 2 . 36 M U f ' c b d 1 .4 f y ρ min = 0.00333 f 'c fy = 0.85 para f 'c ≤ 0.8 para f 'c = 1 = β 1 no debe ser menor a 0.65 β ρ 1 max = = 609 609 f y 280 350 1 Por tanto elegimos : mm cm cm mm cm cm max 0 . 75 b 0 . 75 0 . 85 1 β β 2 2 N/mm 2 N/mm 0.85 0.0214 min nec max Cumple Cumple la primera condicion la segunda condicion min nec nec max Armadura Principal : As b d A b= s = Ø12c/ 12 Usar: Ø12c/ 10 100 9.35 cm cm 2 Asumiendo para 1 m MEMORIA DE CALCULO Armadura de Distribucion : % %= %= A sd = Usar: LRFD: 9.7.3.2 3840 67% s 80.95 67.00% 6.27 % % Cumple 2 cm / m Ø10c/ 12 Usar: Ø10c/ 12 Control de agrietamineto f sa Z 0.6· f y d c ·A1 / 3 LRFD: 5.7.3.4-1 dc = 31 mm. b = 100 mm. nv = 11 ; # de varillas A = 564 mm² Z= 30000 N/mm LRFD: 5.7.3.4 f sa = Mpa 1156.11 Esfuerzo del acero bajo cargas de servicio: fs M s ·c ·n I Ms = n·(1.0·MDC+1.0·MDW+1.0·MLL+IM) Ms = 36.35 kN· m/m n Es Ec LRFD: 3.4.1-1 n=7 I Ast ·c 2 b·y3 3 Ast = 792 y = 85 mm. c = 64 mm. I = 23424179.5 mm4 fs = Mpa < fsa = 1156.11 18.29 0.26 0.11 (kN·m/m) 700.31 Momento Negativo Momento maximo positvo Carga viva (LL) MB(+) Carga Muerta (D) MB(+) arga capa rodadura (CR) MB(+) = = = Mpa MEMORIA DE CALCULO Criterios LRFD aplicables (tabla 3.4.1-1) Resistencia I : U= n·(1.25·DC+1.50·DW+1.75·(LL+IM)) Servicio I : U= n·(1.0·DC+1.0·DW+1.0·(LL+IM) Conforme al art. 9.5.3, no es necesario investigar el estado de fatiga en tableros de concreto en vigas multiples Factor de modificacion de cargas 1.05 Momento Ultimo Importancia Resistencia I : Servicio I : M nec ø b Altura Losa Recubrimiento ø 1/2 Ø12mm d ρ nec = = = = = = = = U f 'c 1 . 18 f y 45.21 25.93 kN· m/m kN· m/m = 45.21 kN· m/m 1 1 0.9 1000 18.00 2.5 12 0.6 14.90 0.00567 min 2 . 36 M U f ' c b d mm cm cm mm cm cm 1 .4 f y ρ min = 0.00333 f 'c fy = 0.85 para f 'c ≤ = 0.8 para f 'c = 1 β 1 no debe ser menor a 0.65 β 1 = = 2 N/mm 2 N/mm 0.85 0.0214 ρ max min nec max Cumple Cumple 609 609 f y 280 350 1 Por tanto elegimos : Asumiendo un acero ø max 0 . 75 b 0 . 75 0 . 85 1 β β 2 la primera condicion la segunda condicion min nec nec max Armadura Principal : As b d A b= s = Ø12c/ 13 100 8.45 cm cm 2 Asumiendo para 1 m MEMORIA DE CALCULO Usar: Ø12c/ 10 Armadura de Distribucion : Asd 0.67 As % A %= sd = 122 67 % s 81.333 5.66 % 2 cm / m Cumple Ø10c/ 13 Usar: Ø10c/ 12 Control de agrietamineto f sa Z 0.6· f y d c ·A1 / 3 LRFD: 5.7.3.4-1 dc = 31 mm. b = 100 mm. nv = 11 ; # de varillas A = 564 mm² Z= 30000 N/mm f sa = Mpa 1156.11 LRFD: 5.7.3.4 Esfuerzo del acero bajo cargas de servicio: fs M s ·c ·n I Ms = n·(1.0·MDC+1.0·MDW+1.0·MLL+IM) Ms = 35.41 kN· m/m n Es Ec LRFD: 3.4.1-1 n=7 I Ast ·c 2 b·y3 3 Ast = 792 y = 85 mm. c = 64 mm. I = 23424179.5 mm4 fs = Mpa < fsa = 682.20 1156.11 Mpa MEMORIA DE CALCULO 1.21.2.- Losa en voladizo 0.85 1.00 0.3 0.08 0.25 0.15 2.2 0.02 0.18 1.10 0.3 0.38 1.400 0.75 La carga de la rueda en el elemento perpendicular al trafico sera distribuida de acuerdo a la siguiente formula : E 1.14 0.833 X LRFD: 4.6.2.1.1 Donde: x = Distancia de la carga al punto de apoyo en m E = Ancho de distribucion (m) E= 1.20 m P= Momento por metro de losa M= P E x 4.52 kN· m/m 6.01 kN· m/m Momento por Impacto : MLL+IM = Carga capa de rodadura (DW) : DW = M DW = e = 2 cm 0.440 0.031 kN/m kN· m/m 72.5 Kn MEMORIA DE CALCULO DES CARGA FORMULA F1D BRAZO M M. RESP. A M DC LL (kN/M) (M) (kN· M/M) (kN· M/M) 0.180 1.725 0.311 — F2D F3D F4D (0.175*1.10)*24/1M (0.107)*24/2M 0.18*(0.3+0.75)*24 4.620 2.568 2.916 1.225 0.567 0.338 5.660 1.456 0.984 — — — PL F1LH 3.60*1.00 7.50 3.600 7.500 1.175 0.350 4.230 2.625 60.292 81.676 0.075 — — — 8.410 P ∑ 72.5/1.2 4.522 11.377 Criterios LRFD aplicables (tabla 3.4.1-1) Resistencia I : U= n·(1.25·DC+1.50·DW+1.75·(LL+IM)) Servicio I : U= n·(1.0·DC+1.0·DW+1.0·(LL+IM) Conforme al art. 9.5.3, no es necesario investigar el estado de fatiga en tableros de concreto en vigas multiples Momento Ultimo Resistencia I : Servicio I : M ρ nec A s U nec f 'c 1 . 18 f y = = 0.0068 8.15 53.59 33.15 kN· m/m kN· m/m = 53.59 kN· m/m 1 1 2 . 36 M U f ' c b d 2 2 cm /m Ø12c/ 13 Usar: Ø12c/ 15 2 A s = 7.54 cm /m A s = 9.42 2 cm /m Armadura de distribucion: Asd = 5.46 2 cm /m Ø12c/ 20 Usar: Ø12c/ 12 MEMORIA DE CALCULO Refuerzo por temperatura y contracción. Acero minimo por agrietamiento: fr 0.63 M cr f 'c LRFD: 5.7.3.3.2 = 3.334 N/mm². f'c = 28 N/mm b = 1000 mm. d = 149 mm. 1.2 b h fr 6 2 Mcr = 14802058 N-mm. Mcr = 14.80 kN-m. M u 1.2 M cr Mu = 17.76 kN-m. Asmin = 321 mm². Ø 10 c/24 Usar: Ø10c/ 25 < As = 627 mm². Area= 327 mm². MEMORIA DE CALCULO 1.22.- DISEÑO DEL BARANDADO H A 1.22.1 Caracteristicas de diseño de la baranda Nivel de seguridad= 4 Ft = 120.00 kN Fl = 40.00 kN Lt = 1.20 m Hmin= 0.50 m 1.22.2 Caracteristicas de los Materiales fy= 420 Mpa f'c= 28 Mpa 1.22.3 Caracteristicas de lo Geometricas bs= h= hi= hm= hic= 0.12 0.55 90.00 54.00 84.00 0.11 0.22 0.02 1.22.4 Armaduras Rec= 0.025 Nº Ahm= 2 Øh= 8 Øv3= 8 Øv4= 8 vert centr= 0.25 vert extr= 0.15 m m º º º m m m m barrasc/cara mm mm mm m m 1.22.5 Caños tubos o perfiles superiores Mb= 0 kN m 1.22.6 Parámetros geométricos deducidos hs= 0.220 m bss= 0.140 m bii= 0.300 m bi= 0.300 m bic= 0.300 m 64.13 º Ldb h= m Ldb v3= m Ldb v4= m Kg / m MEMORIA DE CALCULO SECCIÓN CENTRAL 1.22.7 Mecanismo de rotura inferior Armadura Horizontal- Momento por unidad de long. Respecto a eje vertical - Mw Cantidad= 3 barras c/cara Ash= 1.51 cm2 c/ cara a= 0.0027 Posicion d (m) z (m) ah1i 0.263 ah2i 0.263 ahmi 0.099 ahsi 0.083 ah1e ah2e ahme ahse 0.271 0.271 0.111 0.091 Mw int= Mw ext= 30.56 32.39 kNm/m kNm/m Mw = 31.17 kNm/m m Altura bloque Hº comprimido As (cm2) Mn (kNm) 0.262 0.5 0.262 0.5 0.098 1 0.082 0.5 Mn cara interna 0.270 0.5 0.270 0.5 0.110 1 0.090 0.5 Mn cara externa Mw 5.50 5.50 4.10 1.72 16.81 5.66 5.66 4.61 1.88 17.82 2·Mw int Mwext 3 Armadura Vertical - Momento por unidad de longitud respecto a eje horizontal - Mc Zona Superior (despreciando aporte de av3 en esta zona) 8 c/ 25 Asv= 2.01 cm2/m cara interior a= 0.0035 m Altura del bloque de Hº comprimido Posicion dss (m) av4 0.111 d s(m) 0.091 zprom (m) 0.100 As (cm2/m) Mn (kNm/m) 2.01 8.42 Mc Sup= 8.42 Zona inferior Asv= a= 8 c/ 8 c/ 4.02 0.0071 Posicion di (m) av3 0.271 av4 0.271 Mc = Lc = 22.59 2.52 25 25 cm2/m cara interior m d ss(m) 0.111 0.111 kNm/m m zprom (m) 0.190 0.190 As (cm2/m) Mn (kNm/m) 2.01 16.02 2.01 16.02 Mc inf= 32.03 MEMORIA DE CALCULO Rw = 207.26 > Ft => Verifica Verificacion al corte en la interfaz baranda tablero Vd = As4' = Vr = 126.49 14.54 366.41 cm2 > Vd => Verifica MEMORIA DE CALCULO 1.23.- DISEÑO DEL BARANDADO (POSTE Y PASAMANOS) 1.23.2 Caracteristicas de los Materiales Tubo FG: fy= 320 Mpa fb= 211.2 Mpa 1.23.3 Cargas Viva La carga viva (LL) se tomara con un valor de 890 [N], (AASHTO LRFD 2007 13.8.2), en dirección horizontal. La sobrecarga de diseño para las baranda para peatones se deberá tomar como w = 0.73 [N/mm], tanto transversal como verticalmente, actuando en forma simultanea. w= P= 0.73 890 N/mm N La estructura de la baranda se realizo modelo en programa SAP2000 MEMORIA DE CALCULO Diagrama de momentos flectores (COMB 1) 1.23.4 Diseño Baranda Tubo FG D=2" Dp dp e Peso W A = = = = = = L= 60.30 57.10 3.20 0.044 4218.10 295.06 1700 mm mm mm kN/m mm3 mm2 : : : : : : Diametro exterior Diametro interior espesor Peso/m Modulo resistente Area mm COMB 1 : 1.25·D+1.75·L Mu = 606.62 Vu = 1197 N-m N Solo se considera a la flexion f f= M fb W 143.81 < 211.20 CONFORME Por tanto utilizaremos Tubo Galvanizdo de D= 2 pulg. MEMORIA DE CALCULO 1.23.5 Dp dp e Peso W A L Diseño Poste Tubo FG D=2" = = = = = = = mm mm mm kN/m mm3 mm2 mm 89.90 86.30 3.60 0.074 43369.00 1988.90 950 : : : : : : Diametro exterior Diametro interior espesor Peso/m Modulo resistente Area COMB 1 : 1.25·D+1.75·L Mu = 5019.77 Vu = 1197 N-m N Solo se considera a la flexion f f= M fb W 115.75 < 211.20 CONFORME