Análisis de Vibraciones y Balanceo Dinámico: Informe de Práctica

Anuncio

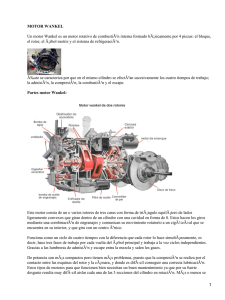

S.E.P. D.G.E.S.T. S.N.E.S.T INSTITUTO TECNOLOGICO DE CD. CUAUHTÉMOC ANALISIS DE VIBRACIONES “PRACTICA DE BALANCEO DINAMICO” CATEDRATICO: ING. JOSE LUIS JAQUEZ OLVERA INTEGRANTE: JOSE ALBERTO MERAZ ESTRADA NUM DE CONTROL 09610414 MECATRONICA 7B Cd. Cuauhtémoc, Chih. Noviembre 2012 OBJETIVO Aprender a balancear por el método de balanceo dinámico, a conocer los conceptos principales de balanceó y aplicar algunas técnicas de balanceo. MATERIAL 1 rotor con escala 1 lámpara estetoscopica 1 micrómetro 1 sensor capacitivo 1 balanceador dinámico 1 chumacera flotante MARCO TEORICO El balanceo es la técnica de corregir o eliminar las fuerzas o momentos de inercia Indeseables. Estas fuerzas pueden provocar vibraciones que a veces alcanzan Amplitudes peligrosas. Las vibraciones aumentan los esfuerzos en los componentes y someten a los cojinetes a cargas repetidas que provocan la falla prematura por fatiga de las piezas. En el diseño de máquinas es preciso eliminar, o reducir las fuerzas de inercia que producen estas vibraciones. Las tolerancias de producción que se aplican en la fabricación de maquinaria se ajustan tan cerradas como sea posible, sin elevar el costo de fabricación en forma excesiva; resulta más económico producir piezas que no sean excesivamente precisa y luego sujetarlas a un procedimiento de balanceo, que producir piezas tan precisas, que no requieran corrección alguna. El problema principal en el estudio del balanceo, es la determinación del desbalanceo, y la aplicación de correcciones para corregirlo. A. Sopladuras ocasionadas por fundición. A veces los rotores de fundición, como los impulsores de bombas o poleas, tendrán sopladuras o agujeros ocasionados por el proceso de fundición. Estas pueden estar dentro de las piezas y no detectarse mediante la inspección visual. Sin embargo, pueden ser la causa de un desbalanceo importante. B. Excentricidad. Hay excentricidad, cuando la línea de centro geométrica no coincide con la línea central rotativa. El rotor puede ser totalmente cilíndrico, y sin embargo el centro de rotación se detecta descentrado. C. Cuñas y cañeros. Hay pocas normas reconocidas en la industria, en cuanto a la instalación de cuñas al balancear los equipos, Un fabricante de motores puede balancear un rotor con una cuña completa, media o quizá sin cuña alguna; si un fabricante de poleas balancea su producto sin cuña y uno de motores también, al ensamblar éstos componentes con cuña, se produce desbalanceo en el conjunto. De igual manera, si ambos se balancean con cuñas, las unidades armadas estarán desbalanceadas. D. Distorsión. Una pieza puede estar balanceada después de su fabricación, pero hay causas que pueden distorsionar o cambiar la forma del rotor y, por consiguiente, alterar el balanceo inicial. El alivio de tensiones internas es un problema que tienen los rotores fabricados por soldadura. Cualquier pieza que se ha amoldado por presión, estiramiento, flexión, extrusión, etc, tendrá altas tensiones internas. Si no se alivia la tensión del rotor o de las piezas que lo componen durante su fabricación, el rotor se puede distorsionar con el tiempo, tomando una nueva forma y por consiguiente, se desbalancea. La distorsión que ocurre por un cambio de temperatura, se llama distorsión térmica. El metal se expande cuando se calienta, pero debido a imperfecciones y al calentamiento desigual, los rotores se expanden de manera no uniforme, lo que produce distorsión (deformación). Esta distorsión es común en máquinas que funcionan a temperaturas elevadas, como motores eléctricos, ventiladores, sopladores, compresores, turbinas, etc. Rotores flexibles frente a rotores rígidos. Pocos rotores están compuestos de uno o dos discos. Existen rotores formados por un número determinado de discos, montados en forma compleja, cómo el rotor de una turbina o de una bomba de etapas múltiples. En éstos es difícil saber en cual disco se encuentra el desbalance; puede estar en cualquier plano o planos situados a lo largo del rotor y sería difícil y costoso determinar en cuál. Además no es siempre posible hacer correcciones por peso en cualquier plano, por lo que se acostumbra hacer las correcciones en los dos planos más convenientes que estén disponibles. Cualquier desbalance puede corregirse instalando pesos en dos planos que se seleccionen. Esto es factible solo en el caso de que sean rígidos el rotor y el eje y que no se deformen ni se flexionen debido a las fuerzas que producen el desbalanceo. Si se balancea el rotor a una velocidad por debajo de un 70% de la velocidad crítica, agregando pesos de corrección en los extremos, se compensarían todas las fuerzas de desbalance que hubiera a través del rotor entero; pero al aumentar la velocidad hasta exceder el 70% de la velocidad crítica, el rotor comienza a flexionarse debido a la fuerza centrífuga del desbalance situado en la parte central del rotor, como se vé en la figura B, creando una nueva condición de desbalance, el cual puede ser corregido por balanceo en los dos planos extremos, pero esto dejaría el rotor desbalanceado a velocidades más bajas, donde no hay flexión. La única solución que asegure un funcionamiento uniforme, es hacer las correcciones en los planos de balance verdaderos, en éste caso un balanceo en 3 planos. El rotor de la figura representa el tipo de rotor flexible más sencillo. Un rotor puede flexionarse en varias maneras, según su velocidad de operación y la distribución del desbalanceo a través del rotor. Los rotores que tienen estos tipos de deflexión, son los de máquinas de alta velocidad, como las bombas centrífugas de etapas múltiples, los compresores, las turbinas de vapor o de gas. Estas máquinas pueden requerir correcciones de balanceo en varios planos para asegurar un funcionamiento uniforme tanto a velocidades elevadas, como a velocidades reducidas. 1. Si se tiene suerte, es posible que se coloque el peso de prueba exactamente en el punto pesado; si esto sucede, la amplitud de la vibración aumentará y la señal de referencia permanecerá en la misma posición. Entonces, para equilibrar la pieza se debe trasladar el peso de prueba al sitio directamente opuesto a la posición inicial y ajustar la cantidad de peso, hasta lograr un balanceo satisfactorio. 2. Puede ocurrir que se coloque el peso de prueba en la posición exactamente opuesta al punto pesado y si el peso de prueba es menor que el desbalance, se observa disminución de vibración y la señal de referencia permanecerá en la misma posición que al comienzo. El balanceo se consigue aumentando el peso de prueba, hasta lograr un nivel de vibración satisfactorio. Si el peso de prueba es mayor que el que causa el desbalance, la señal de referencia cambiará 180°, es decir, en la dirección exactamente opuesta. En este caso se debe reducir el peso de prueba hasta obtener el nivel de vibración satisfactorio. 3. La tercera alternativa es que se coloque el peso de prueba en un punto que no esté ubicado ni en el punto pesado, ni en el opuesto. Si esto sucede, cambiará tanto la posición de la señal de referencia, como también el grado de amplitud de vibración. En este caso se debe cambiar el ángulo y la dirección del peso de prueba, y si se utiliza un diagrama vectorial, se puede determinar el aumento o reducción de peso que se necesita para que sea igual y opuesto al punto pesado de desbalanceo inicial. PROCEDIMIENTO En esta ocasión balancearemos un rotor de dos discos como es difícil saber en cual rotor se encuentra el desbalanceo tomaremos un rotor y le haremos mediciones, sacaremos la fase una ves obtenida la fase trabajaremos con el motor a 1500 rpm utilizando la pistola estroboscópica nos indicara donde se encuentra la parte donde esta mas desbalanceada y procederemos a hacer algunos cálculos mostrados a continuación que nos indicaran donde ponerle un contrapeso a un cierto Angulo y masa Tomar lecturas iniciales para determinar amplitud y fase. Valor de referencia =18.48mils. Peso de prueba=15gr. 19.85-18.48=1.40 mils @170° 20.53-18.48=2.05 mils @217° O 𝑝. 𝑐 = (𝑝. 𝑝)( ) T 1.4 𝑝. 𝑐 = (15)( ) 1.49 p.c=14.09gr 𝑇 2 = 𝑂2 + (𝑂 + 𝑇)2 − 2(𝑂)(𝑂 + 𝑇) cos 𝜃 𝑇 2 = (1.4)2 + (2.05)2 − 2(1.4)(2.05) cos 47° T=1.49 mils (sin 47)(2.05) T (O + T) 1.49 2.05 = = = = θ = sin−1 sin θ sin θ sin 47° sin θ 1.49 𝑂 + 𝑇 2 ­ 1.42 + (1.49)2 − 2(1.4)(1.49) cos 47 = 90.03° A 90°del punto de prueba se puso el peso corrector de 14.09 gr. 18.66-18.48=0.18 mils @50° 𝑇 2 = 1.42 + (0.18)2 − 2(1.4)(0.18) cos 120° T=1.49 mils 1.4 𝑝. 𝑐 = (14.09) ( ) = 13.23 gr 1.49 T sin θ = (O+T) sin θ = 1.49 sin 120° = 0.18 sin θ = θ = sin−1 (sin 120)(0.18) 1.49 =6° a sentido horario. Para balancear este rotor se necesita un peso de 13.23 gr a una dirección de 6° a sentido horario del punto de prueba y posteriormente retirar el p.p. CONCLUSION Como pudimos observar fue sencillo el balanceo del rotor solo fue cuestión de realizar algunos cálculos matemáticos y pudimos saber donde colocar la masa en el ángulo adecuado para eliminar las vibraciones también observamos que cuando la maquina sigue vibrando de pueden sacar de nuevo los cálculos para tratar de dejar la maquina lo mejor balanceada posible, la practica fue muy interesante ya que esto que hicimos se hace en la vida real y aparte utilizamos herramienta como la pislola estroboscópica que nunca habíamos utilizado.