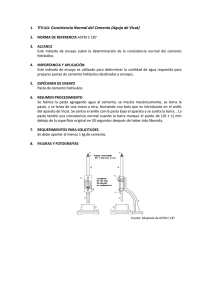

NORMA TÉCNICA GUATEMALTECA COGUANOR NTG 41003 h7 Método de ensayo. Determinación de la reactividad alcalina potencial de las combinaciones cemento-agregados (Método de la barra de mortero) Esta norma es esencialmente equivalente a la norma ASTM C 227-10 e incluye la designación propia de las normas técnicas guatemaltecas. Aprobada 2014-12-19 Adoptada Consejo Nacional de Normalización: Comisión Guatemalteca de Normas Ministerio de Economía Edificio Centro Nacional de Metrología Referencia Calzada Atanasio Tzul 27-32, zona 12 Teléfonos: (502) 2247-2600 Fax: (502) 2247-2687 www.mineco.gob.gt [email protected] Norma NTG 41003 h7 2/15 Prólogo COGUANOR La Comisión Guatemalteca de Normas (COGUANOR) es el Organismo Nacional de Normalización, creada por el Decreto No. 1523 del Congreso de la República del 05 de mayo de 1962. Sus funciones están definidas en el marco de la Ley del Sistema Nacional de la Calidad, Decreto 78-2005 del Congreso de la República. COGUANOR es una entidad adscrita al Ministerio de Economía, su principal misión es proporcionar soporte técnico a los sectores público y privado por medio de la actividad de normalización. COGUANOR, preocupada por el desarrollo de la actividad productiva de bienes y servicios en el país, ha armonizado las normas internacionales. El estudio de esta norma, fue realizado a través del Comité Técnico de Normalización de Cemento (CTN Cemento), con la participación de: Ing. Luis Alvarez Valencia Representante ICCG Ing. Héctor René Herrera Representante COGUANOR Lic. Luis Velásquez Representante Cementos Progreso Ing. Rafael Sazo Representante CEMEX Ing. Sergio Sevilla Representante CIFA Arq. Paulo César Castro Representante MACROMIX Sr. Eder Cano Representante CII-USAC Sr. Abel David Arriaza Representante FFACSA Sr. Elder Armando Ramos Yoc Representante CII-USAC Ing. Ramón Torres Ribas Representante Tecnomaster Norma NTG 41003 h7 Ing. Marcelo Quiñónez Representante FORCOGUA Ing. Xiomara Sapón Roldán Representante ICCG Ing. Sergio V. Quiñónez Representante PRECÓN Ing. Israel Orellana Representante FORCOGUA Ing. Estuardo Herrera Representante Cementos Progreso Ing. Oscar Sequeira Representante AGCC 3/15 Norma NTG 41003 h7 4/15 Índice 1 2 3 4 5 6 7 8 9 10 11 12 1. Página Objeto…..……………………….................................................................. 4 Documentos citados……..……….............................................................. 4 Significado y uso……….......................................................................... 5 Equipo………………………….…………………………………….………… 6 Temperatura y humedad……………………………………………………... 8 Selección y preparación de los materiales………………………………… 9 Procedimiento de ensayo……………………………………………………. 10 Cálculos………………………………………………………………………… 12 Examen de los especímenes al final de su ensayo………………………. 12 Informe………………………………………………………………………….. 13 Precisión y sesgo……………………………………………………………… 13 Descriptores…………………………………………………………………….. 14 OBJETO Norma NTG 41003 h7 5/15 1.1 Este método de ensayo cubre la determinación de la susceptibilidad de las combinaciones cemento-agregados a tener reacciones expansivas, involucrando iones de hidróxido asociados con los álcalis (sodio y potasio), por la medición del incremento (o del decremento) de la longitud de barras de mortero que contiene la combinación bajo estudio, durante su almacenaje bajo las condiciones prescritas del ensayo. 1.2 Los álcalis que participan en las reacciones expansivas usualmente provienen del cemento; bajo algunas circunstancias también pueden derivarse de otros constituyentes del concreto o de otras fuentes externas. Se reconocen dos tipos de reactividad alcalina en los agregados: (1) Una reacción álcali-sílice involucrando ciertas rocas silíceas, minerales, o vidrios naturales o artificiales, y (2) una reacción álcali-carbonato involucrando la dolomita de ciertas dolomitas calciticas y calizas dolomíticas. (Véase la nomenclatura descriptiva de la norma ASTM C294). Este método no se recomienda como medio para detectar esta última reacción, porque las expansiones producidas en el ensayo de la barra de mortero debido a la reacción álcali-carbonato (Véase método de ensayo ASTM C586) son generalmente mucho menores que aquellas producidas por la reacción álcali-sílice para las combinaciones de cemento-agregados que tengan efectos igualmente perjudiciales en servicio. 1.3 Los valores dados en unidades SI deben ser considerados como el estándar. Cuando se citen estándares combinados, la selección del sistema de medición queda a la discreción del usuario y sujeta a los requerimientos de la norma citada. 1.4 Esta norma no pretende tratar todos los aspectos de seguridad si los hubiere asociados con su uso. Es responsabilidad del usuario de esta norma, el establecer las practicas apropiadas de seguridad y salubridad y determinar la aplicabilidad de limitaciones regulatorias, antes de su uso. 2. DOCUMENTOS CITADOS 2.1 Normas NTG (ASTM) NTG 41007 (ASTM C33) Agregados para concreto. Especificaciones. NTG 41003 h4 (ASTM C109/C109M) Determinación de la Resistencia a la compresión de morteros de cemento hidráulico usando especímenes cúbicos de 50mm (2 pulg) de lado. NTG 41010 h13 (ASTM C289) Método de ensayo. Determinación de la reactividad potencial álcali-sílice en los agregados. Método químico. (ASTM C294) Nomenclatura descriptiva de los constituyentes de los agregados para concreto. (ASTM C295) Guía para el examen petrográfico de los agregados para concreto. Norma NTG 41003 h7 6/15 NTG 41002 (ASTM C305) Práctica para la mezcla mecánica de pastas de cemento hidráulico y morteros de consistencia plástica. NTG 41014 h3 (ASTM C441) Método de ensayo. Determinación de la efectividad de las puzolanas de la escoria de alto horno granulada y molida, en la prevención de la expansión excesiva del concreto debido a la reacción álcali-sílice. NTG 41058 (ASTM C490) Práctica para el uso del equipo para la determinación del cambio de longitud de la pasta de cemento, mortero y concreto endurecidos. NTG 41059 (ASTM C511) Cuartos de mezclado, gabinetes húmedos, cuartos húmedos y tanques de almacenamiento de agua usados en los ensayos de cementos hidráulicos y concretos. NTG 41010 h17 (ASTM C586) Método de ensayo. Determinación de la reactividad alcalina potencial de rocas carbonatadas usadas como agregados para concreto. Método del cilindro de roca. NTG 41003 h13 (ASTM C1437) Método de ensayo. Determinación del flujo en morteros de cemento hidráulico. (ASTM E11) Tela de malla de alambre y tamices usados para ensayos. Especificaciones. 3. SIGNIFICADO Y USO 3.1 En el método de ensayo NTG 41010 h13 (ASTM C289) Se han publicado datos que correlacionan los ensayos realizados de acuerdo con éste método, con el desempeño de combinaciones de cemento-agregado en el concreto en servicio, los resultados del examen petrográfico de los agregados (Guía ASTM C295) y los resultados de la reactividad potencial de los agregados por el método químico. Por lo tanto, se recomienda que estos datos sean consultados en conexión con el uso de los resultados obtenidos usando el presente método como base para las conclusiones y recomendaciones relativas al uso de combinaciones de cementoagregados en el concreto. 3.2 Los resultados de ensayos realizados usando este método suministran información sobre la posibilidad de que una combinación cemento-agregado sea potencialmente capaz de una reacción álcali-sílice perjudicial con la consecuente expansión perjudicial en el concreto. En el apéndice de la especificación NTG 41007 (ASTM C33) se dan criterios para determinar la reactividad álcali-sílice potencialmente perjudicial de las combinaciones cemento-agregado a partir de los resultados de este método de ensayo. 3.3 Se puede obtener una expansión insignificante cuando se tienen rocas silíceas de reactividad potencialmente perjudicial, presentes en relativa alta Norma NTG 41003 h7 7/15 proporción, incluso cuando se utiliza un cemento con alto contenido de álcalis. Esto puede ocurrir porque los productos de la reacción álcali-sílice, se caracterizan por una relación álcali-sílice que es tan baja que minimiza la absorción de agua y la hinchazón, o bien debido a la lixiviación de los álcalis de las barras de mortero. (Véase la sección 4.5 sobre recipientes). Los agregados dolomíticos que son negativamente afectados por la reacción álcali-carbonato cuando se emplean como agregados para concreto, pueden no producir una expansión notable con este ensayo. También es de notar que una expansión significativa puede ocurrir raramente en este ensayo por razones ajenas a la reacción álcali-agregado, particularmente en casos de presencia de sulfatos en el agregado, que producen un ataque sobre la pasta de cemento, o la presencia de sulfuros ferrosos (pirita, marcasita o perotita) que se oxidan e hidratan con desprendimiento de sulfato y de materiales tales como la cal libre (CaO) o la magnesia libre (MgO) en el cemento o en el agregado que progresivamente se hidratan y carbonatan. 3.4 Cuando se tienen expansiones en exceso de las dadas en el apéndice de la especificación NTG 41007 (ASTM C33) con los resultados de ensayos usando el presente método de ensayo, es altamente recomendable obtener información suplementaria para confirmar que la expansión es actualmente debida a la reacción alcalina. Fuentes para esta información suplementaria incluyen: (1) El examen petrográfico del agregado para determinar la presencia de constituyentes reactivos conocidos. (2) El examen de los especímenes después del ensayo para identificar los productos de la reactividad alcalina, y (3) Los ensayos del agregado para determinar su reactividad alcalina potencial por el método químico (Método de ensayo NTG 41010 h13 (ASTM C289). 3.5 Cuando se haya concluido de los resultados de ensayos realizados de acuerdo con este método y de la información suplementaria mencionada en 3.4, que una determinada combinación cemento agregado puede ser considerada potencialmente reactiva perjudicial, se considera apropiado estudios adicionales para obtener información sobre la reactividad potencial de otras combinaciones que tengan el mismo cemento con otros agregados, o del mismo agregado con otros cementos, o de la misma combinación cemento-agregado con adición de puzolanas o escorias granuladas de alto horno. 4. EQUIPO 4.1 El equipo a usar debe cumplir con los requisitos de la especificación NTG 41058 (ASTM C490) excepto por lo siguiente: 4.2 Tamices – Los tamices deben ser de aberturas cuadradas y de tela de tejido de alambre, de acuerdo a la especificación ASTM E11. 4.3 Mezcladora, paleta mezcladora y recipiente de mezcla – Debe cumplir con los requisitos de la Práctica NTG 41002 (ASTM C305) excepto que la abertura máxima entre la parte inferior de la paleta mezcladora y el fondo del recipiente debe ser de 5 a 6mm. Norma NTG 41003 h7 8/15 4.4 Apisonador y espátula – Deben de cumplir con los requisitos del Método de ensayo NTG 41003 h 4 (ASTM C109/C109M). 4.5 Recipientes para almacenaje de los especímenes – Deben ser recipientes cubiertos construidos con un material resistente a la corrosión bajo las condiciones del ensayo. El espesor de las paredes del recipiente y de su cubierta debe ser menor a 6 mm para reducir el efecto aislante y para proveer una rápida transferencia de calor durante el período inicial de ensayo de 14 días. La tapa o cubierta debe ser construida de una manera que asegure un sello hermético entre la misma y la parte superior de la pared del recipiente. (Véase Nota 1). El recipiente debe ser dispuesto para proveer que toda superficie de cada espécimen tenga una exposición aproximadamente igual a un material de mecha absorbente. El espécimen no debe estar en contacto directo con el material de mecha absorbente, pero cada superficie debe estar dentro de los 30 mm o menos de la mecha absorbente. Una disposición típica de un recipiente de características adecuadas se muestra en la Figura 1. Los lados interiores y el núcleo central de los recipientes deben ser forrados con un material absorbente tal como un papel secante o papel filtro para que actúe como una mecha y asegure que la atmósfera en el recipiente se sature rápidamente con vapor de agua, cuando se sella después de que los especímenes se colocan en dicho recipiente. Los revestimientos con efecto de mecha se extienden desde el nivel del agua en el fondo del recipiente hasta encima de las partes superiores de los especímenes. Se debe disponer de medios para soporte de las barras de mortero (especímenes) en una posición vertical con los extremos inferiores de las barras aproximadamente 25mm por encima de la superficie del agua en los recipientes. El peso de los especímenes no debe ser soportado por los tornillos calibradores. Debe proveerse de un estante de soporte para asegurar que los especímenes no toquen el material de las mechas absorbentes, o se toquen entre sí. El estante de soporte se construye de alambre de bronce o de otro material que sea resistente a la corrosión bajo las condiciones del ensayo y que no actúe como una barrera al vapor, sino más bien que provea un movimiento libre de vapores dentro del recipiente. Se deben tomar medidas para evitar que el agua salpique o gotee sobre los especímenes (Véase Nota 2 a 4). Si se requiere prevenir el crecimiento de hongos en un material de revestimiento absorbente se recomienda poner un fungicida adecuado en el agua del recipiente. El tamaño del recipiente y el arreglo interior del revestimiento absorbente y la colocación de los especímenes, puede ser variado a discreción por los usuarios, siempre que se demuestre que los datos de expansión para todos los especímenes, son equivalentes a los desarrollados con un recipiente como el que se ha descrito aquí. NOTA 1 – Este sello puede ser obtenido por una doble envoltura de cinta de vinilo de 38mm o más de ancho, recubriendo la tapa y la pared del recipiente a lo largo de toda su circunferencia. NOTA 2 – La forma y espaciamiento del material absorbente central puede ser mantenida durante el ensayo por el uso de bandas de hule o de tela metálica. NOTA 3 – Si existe preocupación para prevenir adecuadamente de la salpicadura o el goteo de agua sobre los especímenes, el agua debe ser ensayada para determinar su PH y su contenido de álcalis. Norma NTG 41003 h7 9/15 NOTA 4 – El recipiente descrito en 4.5 y mostrado en la Figura 1, se ha encontrado que produce expansiones grandes y reproducibles con combinaciones de cemento-agregado tales como combinaciones de vidrio de borosilicato y cemento de alto contenido de álcali, requeridas por el Método de ensayo NTG 41014 h3 (ASTM C 441). Sin embargo, recientes trabajos en algunos laboratorios sugieren que los mismos factores que son responsables por resultados exitosos con las mezclas del método de ensayo NTG 41014 h3 (ASTM C441), esto es: una humedad relativa alta, constante y uniforme, pueden bajo ciertos regímenes permitidos por el presente método de ensayo, promover la lixiviación de álcali de los especímenes y producir una pequeña o nula expansión de algunas combinaciones conocidas de agregados con reacción alcalina potencialmente perjudicial y cementos de alto contenido de álcalis. Cada laboratorio debe evaluar sus recipientes con un agregado conocido de reacción alcalina potencialmente peligrosa (pero no borosilicato de vidrio que desprende álcali) y un cemento de alto contenido de álcali para establecer que el nivel esperado de expansión puede ser obtenido. Si esto no se logra, se puede tratar de remover una parte del revestimiento absorbente para reducir la condensación y la lixiviación. También, minimizando la variación de temperatura entre el cuarto de almacenaje de especímenes y el cuarto donde se lee la expansión de las barras de mortero, también se reduce la condensación sobre las barras y la lixiviación de las barras. 5. TEMPERATURA Y HUMEDAD 5.1 La temperatura del cuarto de moldeo y de los materiales secos debe ser mantenida a no menos de 20°C y no más de 27.5°C, La temperatura del agua de mezcla, del cuarto húmedo o cámara de humedad y la del cuarto donde se harán las mediciones de los especímenes no debe variar de los 23°C en más de 2.0°C. 5.2 La humedad relativa del curado de moldeo no debe ser menor de 50%. El cuarto de curado o cámara de curado debe cumplir con los requisitos de NTG 41059 (ASTM C511). Norma NTG 41003 h7 10/15 5.3 El cuarto de almacenaje en el que los especímenes dentro de los recipientes de almacenaje se guardan, debe ser mantenido a una temperatura que no varíe de los 38°C por más de 2.0°C. 6. SELECCIÓN Y PREPARACIÓN DE LOS MATERIALES 6.1 Selección del agregado – Los materiales propuestos para ser usados como agregados finos para el concreto deben ser procesados como se describe en 6.2, con un mínimo de trituración. Los materiales propuestos para ser usados como agregados gruesos, pueden ser procesados por trituración hasta producir tan cerca como sea posible un producto graduado del que pueda obtenerse una muestra. La muestra debe tener una graduación como la prescrita en 6.2 y debe ser representativa de la composición del agregado grueso propuesto para ser usado. 6.1.1 Cuando se propone para uso como agregado grueso o como agregado fino, un material dado de cantera, el mismo será ensayado solamente por la selección de una muestra apropiada triturada a los tamaños de agregado fino, a menos de que haya alguna razón para esperar que las fracciones de tamaños más gruesos tengan una composición diferente que los tamaños más finos y que estas diferencias puedan afectar significativamente la expansión debida a la reacción con los álcalis en el cemento. En este último caso, las fracciones del agregado grueso deben ser ensayadas de una manera similar a la empleada en el ensayo de los tamaños de agregado fino. 6.1.2 El agregado grueso triturado al tamaño del agregado fino puede dar un resultado de expansión incrementada, debido a la mayor superficie expuesta después de la trituración. Por lo tanto, si el agregado grueso ensayado por este método, produce una cantidad excesiva de expansión, el material no debe ser clasificado como objetablemente reactivo con el álcali a menos que tenga los ensayos sobre especímenes de concreto que confirmen los resultados de los ensayos sobre el mortero. 6.2 Preparación del agregado – El agregado fino debe ser ensayado en la graduación que cumpla con los requisitos de la especificación para el proyecto, exceptuando que cualquier material retenido en el tamiz de 4.75mm (No.4), debe ser removido. Los agregados finos que sean ensayados por otras razones que las de determinar su cumplimiento con unas especificaciones individuales, y todos los agregados gruesos a los que se aplique el presente método, deben ser graduados de acuerdo con los requisitos prescritos en el cuadro 1. Para aquellos agregados para los que no existan suficientes cantidades de los tamaños especificados en el Cuadro 1, deben ser triturados hasta que la cantidad de material requerido de cada tamaño haya sido producida. En el caso de agregados que contengan cantidades insuficientes de uno o más de los tamaños grandes listados en el Cuadro 1, y si no hubiere un material de mayor tamaño disponible para triturar, el primer tamaño para que haya suficiente material disponible, deberá contener el porcentaje acumulado de material hasta ese tamaño, como se determina a partir de la graduación especificada en el Cuadro 1, cuando se requiere de estos procedimientos se debe hacer una anotación especial de los mismos en el informe del ensayo. Después de que el agregado haya sido separado en los diferentes tamaños, cada tamaño debe ser Norma NTG 41003 h7 11/15 lavado con un rociador de agua sobre el tamiz, para remover el polvo o partículas finas adheridas del agregado. Luego las porciones retenidas en los varios tamices deben ser secadas y a menos que vayan a ser usadas de inmediato cada porción debe ser guardada individualmente en un recipiente individual limpio provisto de una tapa de cierre hermético. Cuadro 1. Requerimientos de graduación 6.3 Pasa tamiz Retenido tamiz 4.75 mm (No. 4) 2.36 mm (No. 8) 1.18 mm (No. 16) 600 µm (No. 30) 300 µm (No. 50) 2.36 mm (No. 8) 1.18 mm (No. 16) 600 µm (No. 30) 300 µm (No. 50) 150 µm (No. 100) % Masa 10 25 25 25 15 Selección y preparación del cemento. 6.3.1 Cemento de la obra – Cuando se desea evaluar una combinación particular de cemento-agregado para uso en un trabajo específico, el cemento o los cementos usados deben cumplir los requisitos para dicho trabajo y procederán de la fuente o las fuentes que van a ser usadas para el trabajo. Si en el trabajo se usarán varios cementos, los ensayos se harán usando cada uno de estos cementos. En cualquier caso, deberán usarse el cemento o los cementos cuyo contenido de álcalis exceda de 0.60% calculados como NaO2. 6.3.2 Cementos de referencia – Cuando se desea evaluar los agregados para su uso general, o para comparar los agregados con propósitos de investigación, el cemento a usar debe ser el de mayor contenido de álcali representativo del uso general deseado o que esté disponible al laboratorio que hace los ensayos. El cemento o cementos seleccionados deben de cumplir con las especificaciones aplicables. Información adicional de valor puede ser obtenida realizando ensayos en paralelo, con cemento de diferente contenido de álcalis; diferente relación Na 2O/k2O, o usando puzolanas. 6.3.3 Preparación del cemento – El cemento para uso con el presente método de ensayo debe ser pasado por un tamiz de 850 ɥm (No. 20) para remover los grumos que contenga, previo a su uso. 7. PROCEDIMIENTO DE ENSAYO 7.1 Preparación de los especímenes de ensayo 7.1.1 Número de especímenes – Se hacen por lo menos cuatro especímenes, dos de cada una de dos amasadas, para cada combinación cemento-agregado. Norma NTG 41003 h7 12/15 7.1.2 Preparación de los moldes – Se preparan los moldes de acuerdo con los requisitos de la especificación NTG 41058 (ASTM C490). 7.1.3 Proporcionamiento del mortero – Se calculan las proporciones de los materiales secos para el mortero de ensayo, usando 1 parte de cemento y 2.25 partes del agregado graduado, por masa. Las cantidades de los materiales secos a ser mezclados en un solo tiempo en la amasada de mortero para fabricar dos especímenes de ensayo, serán: 300g de cemento y 675g de agregado integrado por la recombinación de las porciones retenidas en los varios tamices (Véase 6.2) de la graduación prescrita en el Cuadro 1, o bien del agregado con una graduación que cumpla con los requisitos de las especificaciones para el Proyecto. La cantidad de agua de mezcla medida en milímetros, será tal que produzca un flujo de 105 a 120, (como se determina de acuerdo con el método de ensayo NTG 41003 h13 (ASTM C1437), excepto que a la mesa de flujo se le deben dar 10 caídas en aproximadamente 6s. La cantidad de agua de mezcla usada se expresa como porcentaje en masa del cemento. 7.1.4 Mezclado del mortero – El mortero se mezcla de acuerdo con los requisitos de la práctica NTG 41002 (ASTM C305). 7.1.5 Moldeo de los especímenes de ensayo – Inmediatamente después de completado el ensayo del flujo del mortero, se retorna el mortero de la mesa de flujo al tazón o recipiente de la mezcla. Se mezcla la amasada completa por un periodo de 15s. Luego se inicia el moldeo de los especímenes, con un tiempo transcurrido no mayor de 2 min y 15s después de haber completado el mezclado original de la amasada de mortero. Los moldes se llenan en dos capas aproximadamente iguales, compactando cada capa con el apisonador. El mortero debe ser trabajado con el apisonador para que penetre bien en las esquinas, alrededor de los tornillos de calibración y a lo largo de las superficies del molde hasta obtener un espécimen homogéneo. Después de que haya sido compactada la capa superior, se corta el molde a ras con el borde superior del molde y se alisa la superficie con unas pasadas con la espátula. 7.1.5.1 Cuando se deba preparar de inmediato una amasada en duplicado del mortero para la obtención de especímenes adicionales, no se requiere de la realización de un segundo ensayo del flujo, en cuyo caso, se deja el mortero en reposo en el tazón o recipiente de mezcla, por 90s, y en seguida se remezcla por 15s, antes de empezar el moldeo de los especímenes. 7.1.6 Secuencia de la hechura de amasadas de mortero – Cuando se deba ensayar más de una combinación de cemento-agregado, como parte de una única investigación, se debe hacer el número total de amasadas de mortero (dos por cada combinación cemento-agregado) en un orden aleatorio, excepto que en ningún caso, se deben hacer consecutivamente las dos amasadas que representan una sola combinación de cemento-agregado. Cuando la hechura de todos los especímenes para una única investigación requiere que las amasadas sean hechas en dos días de trabajo, cada combinación de cemento-agregado debe ser representada por una amasada hecha en cada día y el orden en que las combinaciones son representadas por las amasadas será diferente en los dos días. Cuando se requieran más de 2 Norma NTG 41003 h7 13/15 días, una combinación cemento-agregado debe ser representada por una amasada hecha en cada uno de los días de trabajo. 7.2 Almacenaje y medición de los especímenes de ensayo. 7.2.1 Almacenaje inicial y medición – Después de que cada molde haya sido llenado, se coloca dicho molde de inmediato en el gabinete o cuarto de curado. Los especímenes deben permanecer en sus moldes por 24h ± 2h. Luego se sacan los especímenes del molde y mientras estén protegidos de la pérdida de humedad, se les identifica apropiadamente y se miden para obtener su longitud inicial. La medición de longitud inicial y las subsecuentes mediciones deben ser hechas y registradas con una aproximación de 0.002mm. 7.2.2 Subsecuente almacenaje y medición – Los especímenes se colocan en el recipiente de almacenaje, verticales sobre uno de sus extremos, sobre el nivel de agua, pero no en contacto con la misma. El recipiente de almacenaje se sella y se coloca por 12 días en un gabinete o cuarto que se mantenga a una temperatura de 38.0 ± 2.0°C. Cuando los especímenes tengan una edad de 14 días, se les mide su longitud después de ser removidos el recipiente y sus contenidos del gabinete o cuarto de almacenaje y después de que el recipiente y su contenido hayan sido almacenados a 23.0 ± 2.0 °C por al menos 16 horas, antes de abrir el recipiente y proceder a la medición de longitud a los 14 días de edad. Se deben hacer mediciones adicionales de longitud a edades mayores, conforme se requiera. 7.2.3 Se puede obtener información adicional valiosa, retornando los especímenes al almacenaje a temperatura de 38.0 °C después del ensayo de los 14 días y procediendo a mediciones adicionales de longitud a edades mayores. Se recomienda hacer mediciones a las edades de 1, 2, 3, 4, 6, 9 y 12 meses y si fuere necesario cada 6 meses después. 7.2.4 Después de cada medición de longitud, los especímenes pueden ser examinados en la forma descrita en la sección 9, para obtener información suplementaria sobre su condición. 7.2.5 Todos los especímenes colocados en un recipiente de almacenaje dado después de la medición inicial de longitud a las 24h ± 2h deben de haber sido hechos el mismo día y deben ser colocados en el recipiente al mismo tiempo, para lograr que todos los especímenes de un recipiente dado, estén disponibles para su medición, al mismo tiempo y edad. Cada vez que se realicen mediciones de longitud, debe limpiarse el recipiente de almacenaje y cambiarse su agua. 7.2.6 Siempre se colocan los especímenes en el aparato comparador con el mismo extremo hacia arriba, y después de su medición, se debe colocar en el recipiente en una posición invertida cuando se le compara con la posición del período previo. 8. CÁLCULOS 8.1 Se calcula la diferencia entre la longitud inicial del espécimen y la longitud a cada edad o período de medición, al más cercano 0.001% de longitud de base Norma NTG 41003 h7 14/15 efectiva y se registra como la expansión del espécimen para dicha edad o periodo. Se informa la expansión promedio de los 4 especímenes de una combinación cemento-agregado dada, con una aproximación de 0.01%, como la expansión de dicha combinación dada para la edad o período dado. 9. EXAMEN DE LOS ESPECIMENES AL FINALIZAR SU ENSAYO 9.1 Después de las mediciones del cambio final de longitud, cada espécimen debe ser examinado por alabeo y otros defectos (Véase Nota 5). 9.1.1 Alabeo – El alabeo, si hubiere alguno que el espécimen ha manifestado durante el periodo de ensayo debe ser determinado colocando el espécimen en una superficie plana y midiendo la máxima separación entre el espécimen y la superficie plana. El espécimen debe ser colocado de tal manera que sus extremos se curven hacia la superficie de referencia y la medición de la separación máxima se hace con una aproximación de 0.3mm. 9.1.2 El examen de otros defectos, que deben anotarse incluyen: 9.1.2.1 Presencia, localización, y patrón del agrietamiento. 9.1.2.2 Apariencia de las superficies, manchas superficiales. 9.1.2.3 Depósitos o exudaciones superficiales, su naturaleza, espesor y continuidad. NOTA 5 – Cuando se cree que puede haber otros aspectos importantes que pueden ser revelados, se procede a un examen del interior del espécimen siguiendo el procedimiento de la Práctica NTG 41010 h17 (ASTM C586). En tal caso, la presencia de poros o fisuras llenas de gel, evidencian la reacción alcalina con partículas de agregados de tipos específicos y la naturaleza de tal evidencia y las propiedades de los productos de reacción, son los ítems que deben se anotados. 10. INFORME 10.1 Se debe informar lo siguiente: 10.1.1 El tipo y fuente del agregado. 10.1.2 El tipo y fuente del cemento portland. 10.13 El contenido de álcali del cemento, como un porcentaje de óxido de potasio (K2O) oxido de sodio (Na2O) y el calculado óxido de sodio (Na2O) equivalente. 10.1.4 El promedio del cambio de longitud en porcentaje para cada lectura de los especímenes. 10.1.5 Cualquier información relevante concerniente a la preparación de los agregados, incluyendo su graduación cuando ésta difiera de la indicada en 6.2. Norma NTG 41003 h7 15/15 10.1.6 Cualquier aspecto significativo revelado por el examen de los especímenes durante y después de su ensayo. 10.1.7 Cantidad de agua de mezcla expresada como porcentaje de la masa de cemento, y 10.1.8 Tipo, fuente, proporciones y análisis químico incluyendo Na 2O y K2O de cualesquiera puzolanas empleadas en los ensayos. 11. PRECISIÓN Y SESGO 11.1 La precisión puede considerarse satisfactoria si las diferencias en el valor para el porcentaje de expansión de cualquier espécimen dado en un grupo, con el valor promedio para el porcentaje de expansión de dicho grupo, no exceden de 0.003, excepto que si la expansión promedio excede de 0.020%, la repetitividad se podrá considerar satisfactoria, si el porcentaje de expansión de cada espécimen moldeado de la misma combinación cemento-agregado, está dentro del 15% del promedio. 11.2 El subcomité C09.02.02 están en el proceso de evaluación, de datos de ensayos de laboratorio, para la revisión de esta sección de acuerdo con la práctica ASTM C670, y sus resultados serán incluidos en una revisión posterior de este método de ensayo. 12. DESCRIPTORES 12.1 Agregado; reacción álcali-sílice-cemento-cambio de longitud; mortero. -- Última línea --