1. POLIESTIRENO

1.1. CONCEPCIÓN DEL PRODUCTO

1.1.1

Reconocer una necesidad social o ingenieril

El poliestireno es un polímero termoplástico que se obtiene mediante la polimerización del estireno; existen

cuatro tipos principales de este compuesto los cuales son el poliestireno de cristal, el poliestireno de alto

impacto, el poliestireno expandido y el poliestireno espumado mediante extrusión. En este caso el producto se

considera como el aprovechamiento de un recurso natural ya que proviene del estireno que a su vez se obtiene

del petróleo por lo cual la industria aquí trabajada será la de cabecera.

1.1.2

Crear una o varias soluciones para satisfacer la necesidad

Dentro de los usos que éste plástico presenta se encuentran la fabricación de envases mediante extrusión –

termoformado, en cuyos casos se utiliza la mezcla de poliestireno de cristal y de impacto; otro mercado al cual

se dirige este material es al de productos lácteos que aprovechan una de las propiedades del poliestireno que

corresponde a su friabilidad. Además de las aplicaciones mencionadas, el poliestireno posee otras cuantas que

reflejan la necesidad de su producción ya que éste elemento es utilizado en infinidad de industrias a lo largo del

mundo.

1.1.3

Establecer los requerimientos legales

La normativa para el sector de plásticos donde se establecen las guías ambientales para los principales

procesos básicos de transformación de la industria plástica y manejo, aprovechamiento y disposición de

residuos plásticos post consumo está fijada en la ISBN 958 – 97393 – 4 – 2 expedida por el Ministerio de

Ambiente, Vivienda y Desarrollo Territorial en julio del 2004. Dentro de dicha guía se menciona la legislación

ambiental aplicable que en este caso recae sobre la constitución nacional que recoge los enunciados sobre el

manejo y conservación del medio ambiente; la constitución política de 1991 eleva a rango constitucional la

protección del mismo.

Por otra parte, las leyes del congreso de la república con Decreto con fuerza de ley y Decretos ley del gobierno

constituyen las normas básicas y políticas a partir de las cuales se desarrolla la reglamentación específica o

normativa.

1.1.4

Revisar datos del producto y proyecciones

A continuación, en la Tabla 1, se presentan la producción y las ventas de Poliestireno, en Kg, durante el periodo

iniciado en el año 2002 y finalizado en el año 2011.

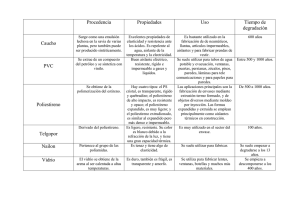

TABLA 1. Datos producción y ventas – Poliestireno

ARTICULOS

(CON

PRODUCCION

SUPERIOR A $

5.000.000

DURANTE EL

AÑO)

UNIDAD DE

MEDIDA

PRODUCCION

CANTIDAD

PRODUCCION

VALOR TOTAL

(b)

VENTAS

CANTIDAD

VENTAS VALOR

TOTAL

VALOR DE

VENTAS AL

EXTERIOR

AÑO

Poliestireno

kg

83.442.362

188.192.863

83.158.587

187.349.266

48

2002

Poliestireno

kg

79.136.157

230.837.969

74.252.122

219.138.989

49

2003

Poliestireno

kg

92.620.306

324.369.073

91.311.768

320.446.675

51

2004

Poliestireno

kg

88.151.445

333.839.376

89.953.380

340.658.291

52.28

2005

Poliestireno

kg

81.045.913

308.062.170

67.833.606

251.283.870

2.43

2006

Poliestireno

kg

87.461.067

322.366.918

79.111.343

287.077.454

53.35

2007

Poliestireno

kg

79.189.561

275.991.202

76.474.329

263.655.567

126.224.775

2008

Poliestireno

kg

80.964.620

242.236.690

73.410.902

213.658.935

97.178.064

2009

Poliestireno

kg

77.543.774

253.417.562

74.477.280

240.196.010

9.937.577

2010

Poliestireno

kg

77.653.503

286.418.177

81.731.003

302.198.398

129.444.890

2011

FUENTE: Encuesta anual de manufactura – DANE

Mediante lo reportado en la tabla es posible asegurar que la tendencia de los datos en cuando a la producción

nacional no es constante ya que, como se evidencia en la Gráfica 1, lo obtenido para dicho ítem presentó picos

significativos y valores bajos durante los diez años tomados como referencia para el análisis realizado. Por el

contrario, las ventas de poliestireno en los mismos años se han mantenido más cercanas entre sí con leves

picos exhibidos durante los años 2004 y 2005 como se exhibe en la Gráfica 2.

GRAFICA 1. Producción anual – Poliestireno

PRODUCCION CANTIDAD

95.000.000

90.000.000

85.000.000

Kg

80.000.000

75.000.000

PRODUCCION

CANTIDAD

70.000.000

65.000.000

60.000.000

55.000.000

50.000.000

2002

2003

2004

2005

FUENTE: Encuesta anual de manufactura – DANE

2006

2007

2008

2009

2010

2011

Los datos obtenidos por medio de la Encuesta Anual de Manufactura realizada por el DANE permiten realizar

proyecciones que señalan que para el 2015 la producción nacional de poliestireno será de 75.405,96 Ton

mientras las ventas llegaran hasta 72.477,76 Ton de lo cual se tendrá una cantidad para exportación de

2.928,20 Ton de los cuales se tomará aproximadamente el 10% correspondiente a 300 Ton para la producción

inicial de la planta que queremos diseñar.

Los datos necesarios para calcular la producción y las ventas de poliestireno en el 2015 se presentan a

continuación en la Tabla 2. Los valores obtenidos para R ratifican lo dicho respecto a la linealidad de la

producción y las ventas.

TABLA 2. Regresión lineal – Datos producción y ventas

PRODUCCIÓN

A: 9x107

B: 860578

R: 0,2609

VENTAS

A: 8x107

B: 787490,82

R: 0,1021

GRAFICA 2. Ventas anuales – Poliestireno

VENTAS CANTIDAD

100.000.000

90.000.000

80.000.000

70.000.000

Kg

60.000.000

50.000.000

VENTAS

CANTIDAD

40.000.000

30.000.000

20.000.000

10.000.000

0

2002

2003

2004

2005

FUENTE: Encuesta anual de manufactura – DANE

2006

2007

2008

2009

2010

2011

1.2. DATOS GENERALES

1.2.1.

Reacciones químicas posibles.

Diferentes tipos de Poliestireno:

a. Poliestireno Cristal

El producto de la polimerización del estireno puro se denomina poliestireno cristal o poliestireno de uso general

(GPPS, siglas en inglés). Es un sólido transparente, duro y frágil. Es vítreo por debajo de 100 ºC. Por encima

de esta temperatura es fácilmente procesable y puede dársele múltiples formas.

Estructura: Las unidades repetitivas de estireno conforman el polímero

FIGURA 1. Estructura poliestireno de cristal

Peso molecular

El peso molecular promedio del poliestireno comercial varía entre 100.000 y 400.000 g /mol. Cuanto menor es

el peso molecular, mayor es la fluidez y por tanto la facilidad de uso del material, pero menor es su resistencia

mecánica. Para conseguir un poliestireno a la vez fluido y resistente se puede acudir a distribuciones

bimodales de pesos moleculares.

Ramificación

Las moléculas de poliestireno formadas en los procesos industriales actuales son muy lineales. En laboratorio

es posible generar ramificación añadiendo al reactor sustancias como el divinilbenceno o

peróxidos tetrafuncionales pero el poliestireno así obtenido es más caro y apenas presenta ventajas frente a

sus equivalentes lineales.

Tacticidad

El poliestireno cristal es completamente atáctico; es decir: los grupos fenilo se distribuyen a uno u otro lado de

la cadena central, sin ningún orden particular. Por ello se trata de un polímero completamente amorfo (es decir,

no cristalino).

Aplicaciones PS cristal

El poliestireno cristal se utiliza también en moldeo por inyección allí donde la transparencia y el bajo costo son

importantes. Ejemplos: cajas de CD, perchas, cajas para huevos. Otra aplicación muy importante es en la

producción de espumas rígidas, denominadas a veces "poliestireno extruido" o XPS, a no confundir con el

poliestireno expandido EPS. Estas espumas XPS se utilizan por ejemplo para las bandejas de carne de los

supermercados, así como en la construcción.

b. El Poliestireno Del Futuro

Hay una nueva clase de poliestireno, llamada poliestireno sindiotáctico. Es diferente porque los grupos fenilo

de la cadena polimérica están unidos alternativamente a ambos lados de la misma. El poliestireno "normal" o

poliestireno atáctico no conserva ningún orden con respecto al lado de la cadena donde están unidos los grupos

fenilos.

FIGURA 2. Estructura poliestireno del futuro

El nuevo poliestireno sindiotáctico es cristalino, y funde a 270oC. Pero es mucho más costoso. El poliestireno

sindiotáctico se obtiene por polimerización catalizada por metalocenos.

c. Poliestireno De Alto Impacto HIPS

Se obtiene por polimerización por radicales libres del monómero estireno, por agregado de

caucho polibutadieno a la mezcla. El polibutadieno tiene enlaces dobles en su estructura, capaces de

polimerizar. Se obtiene el polibutadieno copolimerizando con el monómero estireno. Copolímero llamado

copolímero de injerto. Este es un polímero con cadenas que surgen de él y que son de diferente clase de la

cadena principal. En este caso, se trata de una cadena de poliestireno con cadenas de polibutadieno que

emergen de ella.

FIGURA 3. Estructura poliestireno del futuro

Estas cadenas elastómeras colgando de la cadena principal son altamente beneficiosas para el poliestireno.

Recuerde que los homopolímeros de polibutadieno y poliestireno no se combinan entre sí. De modo que las

ramas de polibutadieno tratan de provocar una separación de fases y forman pequeñas bolitas, como usted ve

en la figura de abajo. Pero estas pequeñas bolitas siempre estarán unidas a la fase de poliestireno. Y por lo

tanto ejercen un efecto sobre ese poliestireno. Actúan para absorber energía cuando el polímero es golpeado

con algo, confiriéndole una resistencia que el poliestireno normal no posee. Esto lo hace más fuerte, no

quebradizo y capaz de soportar impactos más violentos, sin romperse como el poliestireno normal. Este material

se conoce como poliestireno de alto impacto, o HIPS, según se abreviatura.

Su inconveniente principal es su opacidad, si bien algunos fabricantes venden grados especiales de poliestireno

choque translúcido

En la producción de poliestireno choque o de alto impacto, el medio de reacción consiste inicialmente sólo en

una fase, una solución de polibutadieno en estireno ("fase PB"). A medida que el estireno va reaccionando, el

poliestireno generado empieza a precipitar (a partir de 2% de conversión) y forma así una fase distinta, la "fase

PS", que consiste en partículas de poliestireno dispersas en la fase PB. Las partículas de poliestireno van

creciendo y siendo cada vez más numerosas hasta que, en cierto momento, ocupan un volumen igual al de la

fase PB. A partir de entonces la disposición de las fases se invierte: la fase PS se convierte en el medio continuo

y la fase PB pasa a formar partículas en el seno de la fase PS. A este fenómeno se le denomina inversión de

fases.

La inversión de fases no es un fenómeno puntual ni instantáneo sino que se desarrolla sobre un intervalo de

conversión relativamente amplio. El valor de este intervalo depende de varios parámetros, principalmente el

porcentaje de caucho y el grado de injerto. En todo caso, es necesario un cierto grado de agitación en el reactor

para que ocurra la inversión de fases; en caso de no hacerse de esta forma, el producto obtenido aparece como

una mezcla informe de poliestireno y polibutadieno, sin distinción clara entre las dos fases. Durante la inversión

de fases la viscosidad de la mezcla aumenta de forma notable.

1.2.2.

Diagrama de bloques producción poliestireno

DIAGRAMA 1. Bloques producción poliestireno

Estireno Monomero

Catalizadores, Aditivos

químicos

Tanque medidor

Disolución

Estireno Monómero

recuperado

Tanque Temporal

Tanque Principal

Prepolimerizacion

Condensado

Polimerizacion

Debillitadores

Tanque colector

Estrujado

Lubricado

Almacenamiento

Gránulos de

Poliestireno

1.2.3.

Selección de Poliestireno

La polimerización en masa siguió siendo utilizada y a partir de los años 1980 volvió a tomar la delantera en

tecnología, convirtiéndose en más económico tanto en inversión como en gastos de operación. Además el

proceso en suspensión genera agua contaminada con fosfatos que, con el endurecimiento de las normas

medioambientales, se ha convertido en un problema cada vez mayor. Poco a poco las plantas de suspensión

han ido siendo abandonadas, quedando actualmente dedicadas sólo a la producción de poliestireno expandido

y de unos pocos grados de especialidad de poliestireno cristal.

Esta planta será enfocada a la producción de poliestireno expandido.

1.2.4.

Diagrama de Flujo

PRODUCCION DE POLIESTIRENO EXPANDIDO.

El poliestireno expandible es la materia prima para fabricar artículos acabados en poliestireno expandido. Al

igual que cualquier otro tipo de material plástico, el poliestireno expandible deriva en último término del petróleo.

El esquema adjunto muestra los componentes y las diferentes etapas desde la destilación del petróleo hasta la

obtención del poliestireno expandible.

DIAGRAMA 2. Producción poliestireno expandible

Esta materia prima se presenta en forma de pequeñas perlas de poliestireno que contienen en su interior un

agente expandente homogéneamente distribuido que permite su expansión durante el proceso de

transformación. El agente expandente es un hidrocarburo de bajo punto de ebullición (habitualmente pentano).

En la fabricación de poliestireno expandible no se utiliza ni se ha utilizado nunca gases expandentes de la

familia de los CFC’s, HCFC’s, o HFC’s agentes causantes de la degradación de la Capa de Ozono. Las perlas

de poliestireno expandible se presentan en forma esférica con un diámetro que oscila en el intervalo 0,2-3,0

mm y se tratan con diferentes aditivos para influir en las propiedades del material expandido.

Proceso de fabricación

Éste transcurre siguiendo dos etapas:

• POLIMERIZACIÓN

• SECADO Y ACABADO

La polimerización consiste en la obtención de macromoléculas

- Catalizadores para iniciar la reacción de polimerización

- Adición de agentes ignifugantes (para las materias primas que requieren esta característica).

La reacción de polimerización es exotérmica y se desarrolla siguiendo un programa de temperaturas definido y

cuando se alcanza una cierta tasa de conversión, variable según los diferentes procesos, el agente de

expansión se introduce a presión.

Al finalizar esta etapa se obtiene una mezcla de perlas de poliestireno expandible y agua que es enviada a unos

tanques de homogeneización.

En el caso del poliestireno expandible el monómero es el estireno. La polimerización se realiza mediante

suspensión en agua del estireno en unos reactores equipados con mecanismos agitadores que producen la

división del estireno en pequeñas gotas suspendidas en el agua. Los reactores están recubiertos por una camisa

de refrigeración/calefacción que permite regular la temperatura interna del reactor.

Durante este proceso se utilizan además aditivos para los siguientes cometidos:

- Estabilización de la suspensión y regulación del diámetro de las perlas

TECNOLOGÍA FABRICACIÓN DEL POLIESTIRENO EXPANDIBLE

En la etapa de secado y acabado la mezcla anterior es secada por aire y por centrifugación y se traslada a una

cierta altura para su posterior cribado a diferentes granulometrías ya que siempre existe una cierta dispersión

en el diámetro de las perlas obtenidas.

Los diferentes tamizados se aditivan, generalmente con estearatos, para mejorar su posterior transformación.

Después de un almacenamiento intermedio en silos la materia prima producida se envasa principalmente en

contenedores de cartón recubiertos en su interior por un film plástico aunque también pueden emplearse

contenedores metálicos.

El producto debe conservarse a una temperatura moderada (inferior a 20ºC) para evitar la volatización del

agente expansor.

Parámetros Caracterizadores

• Granulometría: los productos más finos, con diámetros comprendidos entre 0,2 y 1,0 mm se destinan

principalmente a la fabricación de embalajes. Los productos más gruesos (1,0 a 3,0 mm.) se utilizan para la

producción de placas de aislamiento térmico.

• Potencial de expansión: la naturaleza del polímero, el contenido en agente expandente y la presencia de

ciertos aditivos permiten obtener productos con una densidad final más ajustada.

• Cadencia para el moldeo: los aditivos y tratamientos superficiales permiten la obtención de productos cuyo

ciclo de moldeo/desmoldeo puede acortarse.

• Agentes ignifugantes: cuando la aplicación lo requiera (p.ej. construcción) esta materia prima puede tratarse

con aditivos ignifugantes que mejoran notablemente sus propiedades de reacción al fuego.

• Bajo contenido en pentano: el contenido habitual de pentano en el poliestireno expandible se sitúa alrededor

del 6-7 %. En los últimos años se han desarrollado materias primas con bajo contenido en pentano (4%) que

son muy adecuados para la fabricación de piezas y bloques de densidad media-alta y con los que se consiguen

reducciones en los tiempos de estabilización y en los ciclos de moldeo/desmoldeo.

La industria productora está continuamente investigando nuevos desarrollos y de esta forma se han producido

en los últimos años productos con mejores prestaciones aislantes o con un mejor comportamiento frente a la

absorción de agua.

1.3. DATOS GENERALES

1.3.1.

Materia Prima (Disponibilidad, Cantidad, Calidad y Costo)

A continuación, en la Tabla 3, se presenta una lista de los distribuidores de estireno a nivel nacional con sus

correspondientes números telefónicos además del costo que tienen para cierta cantidad de producto.

TABLA 3. Proveedores estireno

PROVEEDORES

MATERIA

PRIMA

TELÉFONO

CANTIDAD

COSTO

UBICACIÓN

Asequímicos

8221050

1 Kg

2300

Funza

Químicos

Soluciones

Industriales

0988721851/3178533647

1 Kg

2000

Neiva

Exdequim

4194500

1 Kg

2500

Bogotá D.C.

6862798

1 Kg

2500

Bogotá D.C.

Quinitron

6473452

1 Kg

3000

Bogotá D.C.

Química

Comercial Andina

4178800

1 Kg

3000

Bogotá D.C.

-

-

1Kg

2500

Bogotá D.C.

-

-

1Kg

3000

Bogotá D.C.

-

-

1Kg

2000

Barranquilla

Químicos del

Rincon

1.3.2.

Estireno

Especificaciones de productos y rendimientos, propiedades físicas y químicas, efectos de

almacenamiento

PROPIEDADES FÍSICAS

Los productos y artículos acabados en poliestireno expandido se caracterizan por ser muy ligeros y

resistentes. En función de la aplicación las densidades se sitúan en intervalos que inician en 10 Kg/m3

y finalizan en 50 Kg/m3.

El poliestireno expandido se caracteriza por su resistencia a los esfuerzos mecánicos y los mismos se

evalúan a través de propiedades tales como la resistencia a la compresión para una deformación del

10%, la resistencia a la flexión, la resistencia a la tracción, la resistencia a la cizalladura y la fluencia a

compresión.

Además de lo dicho, los productos y materiales de poliestireno expandido presentan una capacidad

muy buena de aislamiento térmico frente al calor y al frío.

El poliestireno expandido no es higroscópico, por lo cual al sumergir el material completamente en

agua los niveles de absorción de la misma se encuentran entre el 1% y el 3% en volumen.

Los productos de poliestireno expandido están sometidos a variaciones dimensionales debidas a la

influencia térmica, dichas variaciones se evalúan a trav{es del coeficiente de dilatación térmica que,

para los productos de este tipo, es independiente de la densidad y se sitúa entre 0,05 y 0,07mm por

metro de longitud y grado centígrado.

El rango de temperaturas en el cual el poliestireno expandido puede ser utilizado con total seguridad

sin que sus propiedades se vean afectadas no tienen limitación alguna por el extremo inferior, por otra

parte, el límite de temperaturas en el extremo superior se sitúa alrededor de los 100°C para acciones

de corta duración y alrededor de los 80°C para acciones continuadas y con el material sometido a una

carga de 20 KPa.

La radiación ultravioleta es prácticamente el único factor atmosférico que reviste importancia en el

poliestireno. Bajo la acción prolongada de la luz UV la superficie del material se torna amarilla y frágil

de manera que la lluvia y el viento logran erosionarlo.

PROPIEDADES QUÍMICAS

El poliestireno expandido es estable frente a muchos productos químicos. Si se utilizan adhesivos,

pinturas disolventes y vapores concentrados de estos productos hay que esperar un ataque de estas

substancias.

El poliestireno expandido no es estable frente a ácidos concentrados al 100%, disolventes orgánicos

como acetona y esteres, hidrocarburos alifáticos saturados, aceite de diésel y carburantes.

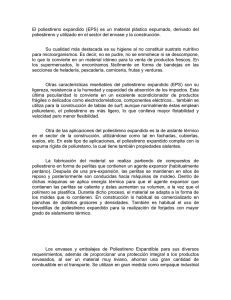

A continuación, en la Figura 4 se presenta un resumen de las propiedades químicas del poliestireno expandido.

FIGURA 4. Tabla Resumen Propiedades Químicas – Poliestireno

FUENTE: Propiedades del EPS - http://www.anape.es/pdf/ficha73.pdf

PROPIEDADES BIOLÓGICAS

El poliestireno expandido no constituye substrato nutritivo alguno para los microorganismos. Es

imputrescible, no enmohece y no se descompone. Tampoco se ve atacado por las bacterias del suelo.

El poliestireno expandible no tiene ninguna influencia medioambiental perjudicial, no es peligroso para

las aguas. Se puede adjuntar a los residuos domésticos o bien se incinerados.

1.3.3.

Cálculo de caudales y condiciones de temperatura, presión y composición de las corrientes por

los balances de materia y energía completos.

Normalmente en la mayoría de sistemas de polimerización en cadena por radicales libres la etapa de iniciación

se genera a partir de un iniciador añadido a la mezcla del monómero. Aun así, este tipo de polimerización

también puede iniciarse sin adición de algún iniciador pero el monómero debe encontrarse en condiciones

energéticas que presenten temperaturas altas.

Mediante la bibliografía obtenida se encontró que temperaturas superiores a los 100 °C inician la polimerización

del estireno sin la necesidad de la adición de un iniciador por lo cual la temperatura del reactor no debe ser

inferior a la mencionada.

Debido a lo dicho, se debe decir que aunque el reactor no presentará dentro del mismo temperaturas inferiores

a los 100 °C se utilizará una temperatura óptima de 150 °C por lo cual el caudal aquí trabajado se calentará

hasta los 150 °C de tal manera que la polimerización inicie justo antes de entrar al tanque y así los centros

activos formados en ésta etapa reaccionan con otros monómeros de estireno generando cadenas de

poliestireno.

Debido a que, como se explicó con anterioridad y teniendo en cuenta la oferta y demanda de este producto en

los últimos 10 años, se desea una producción para el primer año de 300 Ton lo cual establece que la producción

mensual debe ser de 25 Ton. Teniendo en cuenta que se trabajaran, en promedio, 20 días al mes en un horario

de 7 am a 5 pm en la planta de producción esto nos deja una cantidad a trabajar de 1,25 Ton diarias lo cual

genera un caudal de 156,25 Kg/h lo que es igual a un flujo de 2,60 Kg por minuto.

La terminación de la polimerización se produce mediante la reacción de dos cadenas que se encontraban

polimerizando y se combinaron para formar una única cadena.

1.3.4.

Termodinámica y cinética de las reacciones químicas involucradas (Equilibrio, rendimiento,

velocidades, condiciones óptimas)

Durante la polimerización se generan nuevos centros activos a partir de la reacción de una cadena activa con

el producto no activo de la etapa de iniciación. Cada una de las etapas viene caracterizada por su velocidad de

reacción r para numerosas reacciones, la ecuación de velocidad tiene la forma evidenciada a continuación.

ECUACIÓN 1. Velocidad de reacción r para numerosas reacciones

𝑟 = 𝑘 [𝐴] ∗ [𝐵]𝑏 ∗ … ∗ [𝐿]𝑙

Donde k, a, b y l son parámetros constantes independientes de las concentraciones y del tiempo mientras [A],

[B] y [L] son las concentraciones de los reactivos en la reacción.

La velocidad de reacción en la etapa de propagación se asocia con la Ecuación 2 donde [R’] = ∑ [Rn] lo cual

corresponde a la suma de todas las cadenas activas en el reactor.

ECUACIÓN 2. Velocidad de etapa de propagación

𝑟𝑝 = 𝑘𝑝 [𝑀] ∗ 𝑅′

El proceso aquí trabajado será continuo por lo cual las concentraciones de las cadenas activas que se presentan

en el reactor, así como otros elementos intermedios, se mantienen prácticamente constantes por lo cual se

puede aplicar la aproximación del proceso al estado estacionario en donde la velocidad de aparición de las

moléculas activas es igual a la velocidad con la que desaparecen. Teniendo en cuenta dicho principio la

ecuación 2 se convierte en la ecuación 3.

ECUACIÓN 3. Velocidad de etapa de propagación – hipótesis descrita

5

2𝑘𝑖 𝑘𝑝2 1

𝑟𝑝𝑜𝑙 = (

)2 [𝑀]2

𝑘𝑡

Debido a cálculos realizados, de la ecuación 3 se conocen las constantes de velocidad de iniciación, de

propagación y de terminación por lo cual únicamente faltaría determinar la concentración de estireno que se

obtendría teniendo en cuenta el tipo de reactor. Debido a lo dicho con anterioridad, donde se mencionó que el

proceso es continuo, se tiene un reactor en estado estacionario por lo cual no hay acumulación en su interior y

las concentraciones de salida son las mismas que las concentraciones dentro del reactor.

Asumiendo que el grado de conversión a la salida del reactor es del 55% y teniendo en cuenta que ρ A es la

densidad del estireno, PMA su peso molecular, δA el coeficiente de expansión y XA el grado de conversión se

calcula la concentración del estireno con la ecuación 4.

ECUACIÓN 4. Concentración de estireno

[𝑀] =

𝜌𝐴 (1 − 𝑋𝑎 )

𝑃𝑀𝑎 (1 + 𝛿𝐴 𝑋𝐴 )

[M] = 4,43 mol L-1

Y teniendo ya la concentración del estireno se calcula la r de polimerización con la ecuación 3 llegando hasta:

𝑟𝑝𝑜𝑙 = 4,96 ∗ 10−4

𝑚𝑜𝑙

𝐿∗𝑠

Los datos utilizados para los cálculos aquí relacionados se presentan en la Tabla 4.

TABLA 4. Datos para cálculo cinética

SÍMBOLO

VALOR

ρA

909,00 Kg/m3

PMA

104 Kg/mol

δA

-0,209

ki

1,46*10-9 L2/mol2*s

Kp

4139,84 L/mol*s

SÍMBOLO

kt

1.3.5.

VALOR

3,46*108 L/mol*s

Servicios y equipos a adquirir.

A continuación, en la Tabla 5, se presentan los principales equipos que deben ser tenidos en cuenta para

trabajar una línea de producción de poliestireno expandido, sin contar con las bombas o las tuberías. Los

equipos aquí presentados se evidencian en el layout realizado para la planta.

TABLA 5. Equipos para la producción de poliestireno.

EQUIPO

CANTIDAD

Calentador

1

Reactor

2

Filtrador

1

Extrusora

3

Los servicios utilizados en nuestra planta serán de electricidad para computadores y demás elementos

electrónicos; agua para baños y operaciones propias del mantenimiento de los equipos de producción; gas para

la cafetería y el calentador, además de internet y teléfono para la comunicación interior y exterior de la

compañía.

1.3.6.

Equipos y accesorios por construir. Materiales de construcción

Durante el proceso a realizar en la planta de producción de poliestireno se debe contar con la presencia de tres

tanques, como se observa en el bosquejo de la planta, que servirán para almacenar la materia prima que ingresa

a la planta. Posteriormente, se contará con dos tanques más que almacenaran la materia prima que se trabajará

con mayor prontitud y dos tanques más donde uno surta de estireno al calentador y el otro reciba el poliestireno

ya obtenido.

Los tanques mencionados bien pueden adquirirse mediante alguna empresa exterior que se dedique la venta

de estos o pueden ser fabricados en nuestra empresa con el fin de reducir costos. Como se evidencia en la

Figura 5 dichos tanques pueden ser fabricados a partir de poliestireno por lo cual la materia prima de los mismos

ya se posee.

FIGURA 5. Taque Almacenamiento Poliestireno

FUENTE: http://www.avanceytec.com.mx/

Por otra parte, las dimensiones con las cuales se trabajará se explican con precisión en la Figura 6 donde,

también, el tanque de almacenamiento está hecho en poliestireno.

FIGURA 6. Dimensiones – Taque Almacenamiento Poliestireno

FUENTE: http://www.leer-mas.com/

1.3.7.

Mano de obra

Finalmente, la empresa aquí planteada es pequeña – mediana por lo cual la mano de obra no se encontrará en

mayores cantidades. La Tabla 6, presentada a continuación, describe la cantidad de personal necesario y en

que se desempeñará el mismo.

TABLA 6. Mano de obra

CARGO

CANTIDAD

Gerente

1

Jefe Calidad y Laboratorio

1

Jefe RRHH

1

Jefe Contabilidad

Operadores

Ingeniero mecánico

Celador

1

8

1

2

Servicios Generales

5

Empaquetadores/revisores

material terminado

Vendedores

5

12

FUNCIÓN

Planifica las acciones de la empresa y toma decisiones para el

crecimiento de la misma.

Se encargará de realizar las pruebas concernientes a la materia

prima y al poliestireno garantizando que los mismos se encuentran

en condiciones óptimas.

Encargado de la parte de recursos humanos de la empresa

(nomina, manejo de personal, problemas entre empleados)

Se encarga de las cuentas de la empresa.

Encargados del manejo y la operación de los equipos en la planta.

Se encarga del mantenimiento de los equipos dentro de la planta.

Cuidaran las instalaciones de la empresa.

Encargados de mantener en buen estado las instalaciones de la

compañía.

Empaquetan y revisan que el producto terminado en cuando a sus

características físicas se encuentra en óptimas condiciones.

Ofrecerán el producto a lo largo de Bogotá y venderán el mismo.

1.4. RECOLECCIÓN DE DATOS ECONÓMICOS ESPECÍFICOS

1.4.1.

Estimación de costos de producción e inversión total.

Para la estimación de costos de producción e inversión total se tomaron en cuenta los siguientes parámetros:

Costo de materia prima

RECOLECCION DE DATOS ECONÓMICOS

Costo de materia prima

MATERIA PRECIO

Estireno

2.300.000 COP/Ton

Adicional a esto se tienen en cuenta los costos de los equipos que se usaran durante el proceso

COLUMNA1

CANTIDAD

PRECIO

TOTAL

Filtros

5

430000

$ 2.150.000,00

Condensador

1

2500000

$ 2.500.000,00

Reactor

2

51000000

$ 102.000.000,00

Reductor

3

2500000

$ 7.500.000,00

Tanque aspirador

2

600000

$ 1.200.000,00

Motores

18

1500000

$ 27.000.000,00

Reductor con motor

4

2500000

$ 10.000.000,00

Bombas

10

1800000

$ 18.000.000,00

Tanque

18

430000

$ 7.740.000,00

A continuación se tienen en cuenta los servicios adicionales necesarios para el buen funcionamiento de la

planta como lo son los servicios, la mano de obra, etc. La relación de estos servicios adicionales se presenta a

continuación.

Servicio de Agua y Alcantarillado

Servicio de Gas

Servicio de Energía

Servicio de Internet

Servicio de Telefonía Fija

Impuestos

Papelería

Total

$ 6.372.767,00

$ 686.556,00

$ 11.800.000,00

$ 600.000,00

$ 600.000,00

$ 90.385.000,00

$ 1.200.000,00

$ 111.644.323,00

1.4.2.

Utilidades (probables y óptimas por Kg de producto y por año, sobre la inversión)

En primer lugar es posible evaluar el precio tentativo de venta de una tonelada de producto terminado de

poliestireno.

DESCRIPCIÓN

AÑO1

desechables de poliestireno

TOTAL UNIDADES

4.285.714

AÑO3

327

300

PRECIO DE VENTA UNITARIO

TOTAL EN PESOS

AÑO2

300

327

4.418.143

AÑO4

360

360

4.548.478

AÑO5

399

399

4.812.290

TOTAL

443

1.829

443

1.829

4.995.157

1.285.714.286 1.444.732.714 1.636.087.562 1.921.388.511 2.213.785.415 8.501.708.489

Al final se obtendrá la utilidad del proyecto teniendo en cuenta las ventas, utilidades o pérdidas

operacionales y por periodo

DESCRIPCIÓN

AÑO1

AÑO2

AÑO3

AÑO4

AÑO5

1.285.714.285,71

1.444.732.714,29

1.636.087.562,29

1.921.388.511,41

2.213.785.415,07

COSTO DE VENTAS

839.724.608,00

987.949.891,92

945.671.301,43

918.264.608,15

944.110.597,96

UTILIDAD BRUTA EN VENTAS

445.989.677,71

456.782.822,36

690.416.260,87

1.003.123.903,26

1.269.674.817,12

GASTOS DE ADMINISTRACIÓN

19.543.333,33

19.543.333,33

19.543.333,33

9.690.000,00

9.690.000,00

GASTOS DE VENTAS

10.000.000,00

10.000.000,00

10.000.000,00

10.000.000,00

10.000.000,00

UTILIDAD O PERDIDA OPERACIONAL

416.446.344,38

427.239.489,03

660.872.927,53

983.433.903,26

1.249.984.817,12

IMPUESTO DE RENTA

137.427.293,64

140.989.031,38

218.088.066,09

324.533.188,08

412.494.989,65

UTILIDAD O PERDIDA DEL PERIODO

279.019.050,73

286.250.457,65

442.784.861,45

658.900.715,18

837.489.827,47

VENTAS

1.4.3.

Mercados (oferta y demanda presente y futura, usos actuales, usos nuevos, hábitos presentes

de los comparadores, carácter, ubicación y número de posibles consumidores).

Los plásticos en formas primarias son insumos básicos para la industria plástica. El sector se encuentra

integrado hacia atrás con la industria petroquímica, y hacia adelante, determina el crecimiento de la Industria

de productos plásticos como envases, empaques, menaje de cocina y artículos para la construcción, entre

otros.

Una forma alternativa de evaluar el grado de competitividad de las estructuras productivas de los países, es a

través de las ventajas comparativas que brinda el comercio internacional. De manera simplificada, las

estadísticas muestran las dinámicas de crecimiento de las exportaciones colombianas a Estados Unidos y las

importaciones que éste realiza del mundo a nivel de producto bajo la clasificación HTS14.

Los resultados que se presentan en el gráfico 4 recogen cuatro posibles situaciones15, una por cada cuadrante.

El gráfico muestra 105 partidas arancelarias que presentan variaciones, bien sea en la demanda

estadounidense o en las exportaciones de Colombia hacia ese país. En el cuadrante superior-derecho se ubican

47 productos considerados competitivos en el mercado norteamericano, entre ellos están etileno, policloruro de

vinilo sin mezclar con otras sustancias; telas impregnadas, recubiertas, revestidas o estratificadas con PVC; y,

benzoles y benceno que hacen parte de los aromáticos.

El cuadrante superior-izquierdo describe los productos con oportunidades pérdidas; en esta situación se

encuentran 36 productos; de estos, algunos de los que más han reducido sus exportaciones hacia Estados

Unidos son depósitos, cisternas, cubas y recipientes análogos de plástico; cascos de seguridad; polietilenglicol;

poliésteres, polioles derivados del óxido de propileno; ácido fumárico; y, productos celulares de celulosa

regenerada.

En el cuadrante inferior-izquierdo se describen los productos en retirada, en donde se ubican trece; entre ellos,

tres pertenecen al eslabón de placas, hojas, láminas309 Petroquímica - Plásticos y fibras sintéticas y películas

de PVC, dos al eslabón de orgánicos intermedios diversos, dos al eslabón de artículos plásticos para uso textil,

y los 6 restantes a los eslabones de resinas poliéster, cloruro de polivinilo PVC, plastificantes y sus intermedios,

productos intermedios para fibras, artículos de uso doméstico y lámina de celulosa.

Por último, el cuadrante inferior-derecho describe los productos vulnerables; en esta situación se encuentran

nueve productos, entre los cuales están las demás placas, hojas, películas, bandas y láminas de plástico;

placas, láminas, hojas y tiras de los demás poliésteres; y, bobinas, carretes, canillas y soportes similares, de

plástico.

1.4.4.

Posibles consumidores

Entre los posibles consumidores tendremos a los principales almacenes de cadena en Colombia como lo son:

Éxito

Carulla

Surtimax

Jumbo

Olímpica

Principales competidores

DARNEL 18351

Darnel - Contenedor Para porciones Minipack - Contenedor Twist - Peliculas Para Alimentos - Empaques y

Productos Desechables Con DiseñosModernos y Exclusivos Con y Sin Impresion.

Colombia - Distrito Capital, Bogotá

DEXTON 18351

Ajover. Empaques Plásticos y Desechables para Alimentos con o sin impresión - Empaques Flexibles y para

Productos Agrícolas - Lácteos - Cárnicos y Panaderías - Películas para alimentos

Colombia - Distrito Capital, Bogotá

CREAPACK LTDA. 9800

Termoformado Línea Agrícola Publicidad Línea Escolar. Polipropileno Vasos y Platos Plásticos.

Colombia - Distrito Capital, Bogotá

C.G.H. & CIA. LTDA. 6530

Distribuidores de Materias Primas

Colombia - Atlántico, Barranquilla

QUIMICOPLASTICOS 4590

Resinas Convencionales de Ingeniería y Biodegradables Compostables Aditivos Antioxidantes Filtros UV

Espumantes Ayudantes de Proceso Pigmentos y Colorantes PET Compuestos de Purga y Agentes

Desmoldantes.

Colombia - Antioquia, Envigado

3D LABORATORIO DE PLÁSTICOS LTDA.

Colombia - Distrito Capital, Bogotá

AISLAPOR LTDA.

Colombia - Distrito Capital, Bogotá

C.I. QUÍMICA COMERCIAL ANDINA S.A.

Colombia - Distrito Capital, Bogotá

COLORPLASTIC LTDA.

Colombia - Distrito Capital, Bogotá

DISUAGRAF IMEDIX LTDA.0

Colombia - Distrito Capital, Bogotá

DOW QUÍMICA DE COLOMBIA S.A.

Colombia - Distrito Capital, Bogotá

PLÁSTICOS THERMOPLAST LTDA.

Colombia - Distrito Capital, Bogotá

1.4.5.

Inversión total

Se llega a que con una inversión inicial de 800 millones se llega al punto de equilibrio al inicio del segundo año.

PUNTO DE EQUILIBRIO

2,500,000,000

PESOS

2,000,000,000

1,500,000,000

1,000,000,000

500,000,000

1

2

3

4

5

NUMERO DE AÑOS

COSTOS FIJOS

COSTOS VARIABLES

COSTOS TOTALES

VENTAS TOTALES

6

ACTIVOS

INSTALACIÓN

AÑO1

AÑO2

AÑO3

AÑO4

AÑO5

CAJA – BANCOS

100.000.000

311.531.503

501.794.533

857.372.393

1.547.095.577

2.395.171.540

CUENTAS POR COBRAR

0

64.285.714

72.236.636

81.804.378

96.069.426

110.689.271

INVENTARIO DE MATERIAS PRIMAS

0

69.000.000

0

0

0

0

INVENTARIO DE PDTO TERMINADO

0

83.972.461

109.772.207

104.206.200

101.111.807

103.031.421

TOTAL ACTIVO CORRIENTE

100.000.000

528.789.678

683.803.376

1.043.382.971

1.744.276.810

2.608.892.231

COMPUTADORES

29.560.000

29.560.000

29.560.000

29.560.000

29.560.000

29.560.000

- DEP ACUM. COMP.

0

0

19.706.667

29.560.000

29.560.000

29.560.000

EDIFICIOS

100.000.000

100.000.000

100.000.000

100.000.000

100.000.000

100.000.000

-DEP. ACUM. EDIF.

0

5.000.000

5.000.000

5.000.000

5.000.000

5.000.000

VEHICULOS

50.000.000

50.000.000

50.000.000

50.000.000

50.000.000

50.000.000

- DEP ACUM. VEHIC.

0

10.000.000

20.000.000

30.000.000

40.000.000

50.000.000

MAQUINARIA Y EQUIPO

178.090.000

178.090.000

160.281.000

0

0

0

- DEP ACUM. M. Y EQ.

0

17.809.000

35.618.000

53.427.000

71.236.000

89.045.000

TOTAL ACTIVO FIJO

357.650.000

324.841.000

259.516.333

61.573.000

33.764.000

5.955.000

TOTAL ACTIVO

457.650.000

853.630.678

943.319.709

1.104.955.971

1.778.040.810

2.614.847.231

CUENTAS POR PAGAR

0

82.800.000

84.621.600

86.737.140

88.992.306

91.768.866

IMPUESTOS POR PAGAR

0

137.427.294

140.989.031

218.088.066

324.533.188

412.494.990

TOTAL PASIVO CORRIENTE

0

220.227.294

225.610.631

304.825.206

413.525.494

504.263.855

OBLIG. FINANCIERAS

300.000.000

200.000.000

100.000.000

0

0

0

TOTAL PASIVO LARGO PLAZO

300.000.000

200.000.000

100.000.000

0

0

0

TOTAL PASIVO

300.000.000

420.227.294

325.610.631

304.825.206

413.525.494

504.263.855

CORRIENTE

ACTIVO FIJO

PASIVOS

CORRIENTE

PASIVO LARGO PLAZO

ACTIVOS

INSTALACIÓN

AÑO1

AÑO2

AÑO3

AÑO4

AÑO5

CAPITAL

500.000.000

500.000.000

500.000.000

500.000.000

500.000.000

500.000.000

UTILIDAD DEL PERIODO

0

279.019.051

286.250.458

442.784.861

658.900.715

837.489.827

UTILIDAD ACUMULADA

0

0

279.019.051

565.269.508

1.008.054.370

1.666.955.085

TOTAL PATRIMONIO

500.000.000

779.019.051

1.065.269.508

1.508.054.370

2.166.955.085

3.004.444.912

TOTAL PASIVO Y PATRIMONIO

800.000.000

1.199.246.344

1.390.880.140

1.812.879.576

2.580.480.579

3.508.708.768

VENTAS

1.285.714.285,71

1.444.732.714,29

1.636.087.562,29

1.921.388.511,41

2.213.785.415,07

COSTO DE VENTAS

839.724.608,00

987.949.891,92

945.671.301,43

918.264.608,15

944.110.597,96

UTILIDAD BRUTA EN VENTAS

445.989.677,71

456.782.822,36

690.416.260,87

1.003.123.903,26

1.269.674.817,12

GASTOS DE ADMINISTRACIÓN

19.543.333,33

19.543.333,33

19.543.333,33

9.690.000,00

9.690.000,00

GASTOS DE VENTAS

10.000.000,00

10.000.000,00

10.000.000,00

10.000.000,00

10.000.000,00

UTILIDAD O PERDIDA OPERACIONAL

416.446.344,38

427.239.489,03

660.872.927,53

983.433.903,26

1.249.984.817,12

IMPUESTO DE RENTA

137.427.293,64

140.989.031,38

218.088.066,09

324.533.188,08

412.494.989,65

UTILIDAD O PERDIDA DEL PERIODO

279.019.050,73

286.250.457,65

442.784.861,45

658.900.715,18

837.489.827,47

-520.980.949,27

-234.730.491,62

208.054.369,83

866.955.085,02

1.704.444.912,48

PATRIMONIO

ESTADO DE RESULTADOS

TOTAL FLUJO NETO DEL PROYECTO

-800.000.000,00

1.5. TABLAS DE EQUIPOS DE PROCESOS

PRECIO

UNITARIO

EQUIPO

CANTIDAD

MATERIAL

DIMENSIONES

Caldera

1

Tabique refractario

2683800000

Reactores

2

Acero inoxidable

Agitador

2

Acero inoxidable

Secador

1

Acero al carbón

2,21 m3z

1,29 m de diámetro

1,5 m de altura

1,5 m de alto

0,645 m de diámetro

1 m de longitud

0,4 m de diámetro

Intercambiador

de calor

1

Acero inoxidable

1,5 m de longitud

482800000

Bombas

3

Acero inoxidable

-

30530000

Centrifugas

1

Acero inoxidable

-

30530000

Tanque

2

Acero inoxidable

-

30530000

602080000

1482480000

1775000000

CALCULO DE LAS BOMBAS PARA ALIMENTAR LA ALIMENTACION DE MATERIA PRIMA

Bomba para impulsar la alimentación.

Es una bomba dosificadora de émbolo y membrana de marca BRAN & LUEBBE, modelo E-P31. Puede

proporcionar un caudal máximo de 12,8 l/h. Trifásica. Motor antideflagrante de 0,37 kW.

Mediante el ajuste de la carrera del émbolo y la frecuencia de las emboladas se puede variar el caudal. Con

este último propósito está conectada a un variador de frecuencia NOVAT serie D. Posee indicador de rotura

de membrana. Tanto en la aspiración como en la impulsión posee válvulas de doble bola.

Su accionamiento se encuentra en un armario de instrumentación dentro de la zona segura de la planta piloto.

1.6. COMERCIALIZACIÓN

1.6.1.

Ventas y servicios de ventas (métodos de venta y distribución, propaganda requerida, servicios

técnicos requeridos).

A pesar de que, como se mencionó con anterioridad, los principales almacenes que podrían estar interesados

en la compra y venta de nuestro producto son los almacenes de cadena grandes pero teniendo en cuenta las

marcas que a ellos les venden ingresar en ese mercado supondría problemas por lo cual el enfoque realizado

para la venta del producto final se llevará a las tiendas de barrio que, a pesar que de las grandes compañías

como Éxito, Jumbo, Carulla entre otros han querido acabarlas, siguen en el mercado de manera recurrente lo

cual se debe a la cultura impuesta en nosotros los colombianos.

Para realizar la venta del producto en las tiendas se contará con un área comercial, que se evidencia en el

segundo piso de la planta, donde se situarán vendedores que se dedicarán a llamar a aquellas tiendas que ya

están dentro de nuestra lista de clientes y surtirán el pedido mensual, quincenal o semanal según requiera el

consumidor.

Antes de que dicha área se dedique a hacer llamadas se contará con una docena de vendedores que recorran

la ciudad en búsqueda de los potenciales clientes de la empresa y que muestren nuestro producto al exterior lo

cual nos evitará gastos de publicidad. Con el fin de que los vendedores se sientan motivados se les entregará

el 0,5% de comisión por cada empaque que vendan lo cual los ayudará a ser más persuasivos a la hora de

ofrecer el producto.

Una vez ya se cuente con una lista de clientes que demande nuestra producción mensual, cinco de los

vendedores iniciales se dedicarán a llamar a sus clientes y los de los demás vendedores mientras los siete

restantes siguen en la búsqueda de nuevos clientes que hagan que nuestra producción y ganancias aumenten.

Finalmente, cuando ya nuestra producción sea grande y el producto se encuentre a lo largo de una cantidad

significativa de tiendas en Bogotá se intentará ingresar a los grandes almacenes de cadena ya mencionados y

el factor de ayuda será que el producto ya es conocido porque la mayoría de los ciudadanos lo ha visto en su

barrio por lo cual se abarcará con los dos mercados.

1.6.2.

Condiciones de envío del producto (recipientes y restricciones).

El poliestireno, al igual que su monómero el estireno, es un producto inflamable por lo cual el principal riesgo

asociado con productos realizados a partir de este material es el fuego.

Principalmente, dentro de las condiciones de envío, se debe resaltar que el personal que realiza esta labor no

puede fumar ni llevar cerillas o encendedores cerca del producto y que el producto debe encontrarse alejado

de calderas, calentadores, motores de vehículos, etc.

Los vasos, ya terminados, se empacarán en bolsas plásticas y dichas bolsas se dispondrán en cajas de cartón

para la distribución en los diferentes lugares de la ciudad. Las cajas de cartón pueden enviarse en camiones

contenedores.

Cada vez que el camión vaya a descargar se debe asegurar de que no hay fuentes de ignición en la zona. El

producto terminado, ya sea en la planta o en la tienda en la cual será vendido, debe almacenarse a una

temperatura que no sobrepase los 26°C y en un área ventilada que no presente fuentes de ignición cercanas y

se encuentre protegida de la luz solar directa.

1.6.3.

Restricciones legales.

La Norma Técnica Colombiana, NTC, 3205 fija la guía para plásticos y el sistema de codificación. La

guía tiene como objetivo principal establecer un sistema de codificación para los artículos plásticos.

La Guía Técnica Colombiana, GTC, 53-2 establece la gestión ambiental de residuos sólidos y se

especializa en la guía para el aprovechamiento de los residuos plásticos. Esta guía provee información

que permite realizar una gestión integral de los residuos plásticos provenientes de la posindustria o

del posconsumo, incluyendo lo relacionado con las etapas de separación en la fuente y la recolección

selectiva. No establece parámetros de seguridad industrial o higiene ocupacional asociados con la

gestión integral.

La Norma Técnica Colombiana, NTC, 511 establece los requisitos mínimos que deben cumplir los

envases plásticos de hasta 5L de capacidad para uso industrial, farmacéutico, cosmético, doméstico

y alimenticio. En dicha norma no se incluyen productos que sean objeto de otra norma como por

ejemplo bebidas carbonatadas, líquido para frenos y envases utilizados para productos agroquímicos.

1.7. CONCEPTUALIZACIÓN PLANTA – POSIBLES PELIGROS – INDICE DE FUEGO Y EXPOSICIÓN DE

DOW

Al desarrollar la planta y realizar el análisis de la misma se destaca que en toda la planta existen riesgos de IFE

ya que se trabaja con estireno, que es un producto altamente inflamable, para la producción de poliestireno,

que es otro producto inflamable. A continuación, se mencionarán los peligros latentes que tiene cada compuesto

y las áreas donde pueden llegar a ocurrir catástrofes debido al mal manejo de los mismos.

ESTIRENO

El estireno es un compuesto que, además de inflamable, es nocivo mediante la inhalación e irrita los ojos y la

piel. Lo primero que se debe hacer en caso de contacto con la piel es quitar la ropa contaminada y lavar con

agua y jabón las zonas afectadas; con el fin de prevenir esto todo el personal de planta trabajara con un overol

grueso que se pueda quitar con bastante facilidad.

En el caso de que el contacto del producto sea con los ojos, estos deben lavarse con abundante agua durante

15 minutos y posteriormente se debe acudir al oftalmólogo. De acuerdo a lo dicho y con la noción de prevenir

esto, todo el personal que trabaje en el área de recepción de materia prima o en la conversión de ésta al

producto terminado debe portar gafas de seguridad.

Finalmente, si el producto se inhala la persona afectada debe sacarse al aire libre y mantenerse en reposo. Con

el fin de evitar esto todo el personal que trabaje en el área de recepción de materia prima o en el área de la

conversión de esta debe permanecer con tapabocas.

Ya que el estireno es un producto con punto de inflamación a los 32°C se deben mantener medidas de

seguridad para prevenir un incendio. Lo primero que se debe aclarar es que la extinción de alguna llamarada

generada por este compuesto debe realizarse en seco, con espuma o dióxido de carbono; jamás con agua.

Como la planta tiene un riesgo latente de explosión respecto a este compuesto se debe capacitar al personal

realizando simulacros y se debe contar con las prendas adecuadas para estos casos como guantes resistentes

a productos químicos, gafas de seguridad y equipo respiratorio.

Previniendo todo esto, en el diseño de la planta realizado se situaron cinco salidas de emergencia en el primer

piso, cercanas a las áreas de producción y almacenaje, y tres escaleras en el segundo piso que conducen

directamente a la salida del edificio. Las escaleras se situaron con el fin de que las áreas más cercanas a un

posible desastre tengan una salida fácil y no se presenten posibles catástrofes.

Con el fin de prevenir cualquier catástrofe se establece la manipulación del compuesto. En primer lugar, el

estireno debe encontrarse en un lugar bien ventilado y ya que los vapores pueden formar una mezcla explosiva

con el aire se debe evitar la acumulación de cargas electrostáticas por lo cual los recipientes deben ser

conectados a toma a tierra. En toda la planta se señalizará la prohibición del cigarrillo y todo el personal debe

utilizar prendas adecuadas (las ya descritas).

Por otra parte, el producto se encontrará en un lugar bien ventilado, fresco y oscuro; se protegerá del calor y su

almacenamiento no superará los quince días. No recaerá la acción directa del sol y ésta área contará con una

salida de emergencia.

POLIESTIRENO

Al igual que con muchos productos químicos, existen riesgos relativos al poliestireno que de tomar las medidas

necesarias se reducirán al mínimo. El principal riesgo asociado al transporte, almacenamiento, manejo y

producción de este compuesto es el fuego ya que el poliestireno es inflamable; el Subcomité de las Naciones

Unidas para el Transporte de Mercancías Peligrosas y el Departamento de Transporte de Estados Unidos ha

clasificado la resina de poliestireno expandible como riesgo de clase 9 lo cual quiere decir que presenta riesgos

varios.

Para eliminar las fuentes de ignición en la planta y asegurar así la seguridad de la misma se debe:

Prohibir que el personal de la empresa fume, lleve cerillas o encendedores en todas las áreas de

operación.

Mantener los equipos en buenas condiciones de funcionamiento para así evitar la generación de

chispas eléctricas, por fricción o electrostáticas, que puedan constituir una fuente de ignición.

Se debe garantizar que las conexiones eléctricas son buenas y todos los equipos del proceso tienen

puesta a tierra.

Cuando se deban realizar trabajos peligrosos como soldaduras se deben retirar todos los compuestos

del área de trabajo y el proceso debe ser llevado a cabo con supervisión y extintores cerca.

Equipos como teléfonos móviles, computadores y demás pueden generar chispa por lo que deben

encontrarse alejados de la planta de producción.

Además de todas las precauciones que ya se han mencionado, en la planta se debe contar con elementos de

protección auditiva, que impidan el daño de los tímpanos, y con cascos que prevengan accidentes.