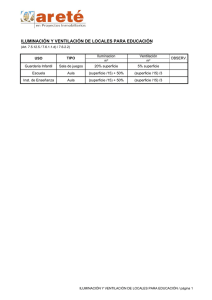

EXPLOTACIÓN DE MINAS SERVICIOS AUXILIARES Y VENTILACIÓN DE MINAS Saber, Saber hacer, Saber ser EM - EVALUACIÓN POR COMPETENCIA SERVICIOS AUXILIARES Y VENTILACION DE MINAS Nota: Participante: _______________________________________________________ DNI : __________________ Evaluador: _______________________________________________________ Fecha : __________________ Desempeño: COMPETENCIA GENERAL Identificar equipos que realizan trabajos de servicio en minería. COMPETENCIA 1 2 3 4 5 Teoría básica de la electricidad Compresoras Distribución del aire Bombas Identificación de los gases en el aire con el drager CRITERIOS DE DESEMPEÑO 1 Explica los conceptos básicos de la electricidad. Si No 2 Describe que son los conductores eléctricos. Si No 3 Explica la optimización de las instalaciones eléctricas. Si No 4 Aplica Seguridad en las Instalaciones Eléctricas. Si No 5 Explica los elementos principales de la compresora Si No 6 Describe los Tipos de compresoras. Si No 7 Explica la Selección del compresor. Si No 8 Explica el concepto de Aire Comprimido Si No 9 Reconoce las redes de tuberia Si No 10 Aplica la distribución y almacenamiento de aire comprimido. Si No 11 Describe el cálculo elemental de una red de Distribución. Si No 12 Describe la Clasificación de bombas. Si No 13 Describe las Instalaciones de Bombas en Mina. Si No 14 Aplica la Seguridad en la Instalación de Bombas. Si No 15 Mide la cantidad de Monóxido de carbono en ppm Si No 16 Mide la cantidad de Bióxido de Carbono en ppm Si No 17 Mide la cantidad de gases nitrosos en ppm Si No 18 Mide la cantidad de Oxígeno en % Si No 6 Identificación del flujo del aire con el anenómetro 19 Mide la cantidad de aire en CFM Si No 7 Medición del ruido con el sonómetro 20 Mide el ruido en dB Si No 21 Utiliza agua en la perforación 8 Polvos en la minería subterránea Si No 22 Utiliza ventilación secundaria Si No 23 Utiliza respirador para polvos durante la perforación Si No PUNTAJE FINAL Consideraciones para la calificación de desempeño 1. 2. 3. 4. Puntaje total, sumar todos los criterios de desempeño con acierto (si) Numero de Criterios de desempeño; colocar la cantidad de criterios de desempeño considerados en la evaluación de competencias. Ponderación; hacer la división entre el Numero de Criterios de Desempeño(CD) y el Puntaje Total (PT) Porcentaje; representa el resultado total alcanzado en la evaluación; siendo este igual a la ponderación multiplicado por el 100% PORCENTAJE ALCANZADO CALIFICACIÓN CUALITATIVA EXCELENTE 90 – 100% SOBRESALIENTE 80 – 89% BUENO 70 – 79% MALO 50 – 69% DEFICIENTE 0 - 49% Cálculo previos de apoyo al instructor PUNTAJE TOTAL (SI) PORCENTAJE NOTA DESEMPEÑO 0 1 0% 4% 0 1 DEFICIENTE DEFICIENTE 2 3 4 5 8% 13% 17% 21% DEFICIENTE DEFICIENTE DEFICIENTE DEFICIENTE 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 26% 30% 34% 39% 43% 47% 52% 56% 60% 65% 69% 73% 78% 82% 86% 91% 95% 100% 2 3 3 4 5 6 7 8 9 10 10 11 12 13 14 15 16 17 17 18 19 20 DEFICIENTE DEFICIENTE DEFICIENTE DEFICIENTE DEFICIENTE DEFICIENTE MALO MALO MALO MALO MALO BUENO BUENO SOBRESALIENTE SOBRESALIENTE EXCELENTE EXCELENTE EXCELENTE Servicios Auxiliares & Ventilación de Minas Contenido SERVICIOS AUXILIARES ........................................................................................ 5 NTRODUCCIÓN ..................................................................................................... 7 I. TEORIA BASICA ELECTRICIDAD ..................................................................... 9 II. COMPRESORAS ............................................................................................. 19 III. BOMBAS ....................................................................................................... 35 VENTILACIÓN DE MINAS ...................................................................................... 43 NTRODUCCIÓN ..................................................................................................... 45 I. HIGIENE OCUPACIONAL MINERA ................................................................. 47 II. VENTILACION MINERA ................................................................................. 73 Saber, Saber Hacer, Saber Ser 3 Servicios Auxiliares & Ventilación de Minas SERVICIOS AUXLIARES Saber, Saber Hacer, Saber Ser 5 Servicios Auxiliares & Ventilación de Minas INTRODUCCIÓN El manual de Servicios Auxiliares, se ha elaborado para brindar información básica de las actividades que el operador debe realizar. Saber, Saber Hacer, Saber Ser 7 CAPÍTULO I TEORIA BASICA ELECTRICIDAD 1 ¿QUÉ ES LA ELECTRICIDAD? • • • Es el movimiento de electrones de un átomo a otro a través de un conductor CORRIENTE ELECTRICA Es la cantidad de electrones que se mueven a través de un conductor. La corriente eléctrica esta medida por un AMPERIMETRO y la unidad de medida de la corriente es el AMPERIO. 1.1 VOLTAJE Se requiere de una fuerza para causar el movimiento de electrones en conductores. Llamada también fuerza electromotriz. • • El voltaje puede ser medido con el VOLTIMETRO. La unidad de medida del voltaje es el VOLTIO Una analogía a la electricidad es el flujo de agua que corre dentro de un tubo o manguera. Electrones moviéndose de átomo en átomo es el flujo de corriente. Igualmente, voltaje fuerza a los electrones a moverse en un conductor, como la presión del agua fuerza al agua a moverse a través de un tubo. 1.2 TEORIA DE OHM • George Simón Ohm determino que el voltaje es igual a la corriente multiplicado por la impedancia. Esta relación es referida como la Teoría de OHM. • • Voltaje ( E) = Corriente (I) x Impedancia (Z) Toma un voltio para causar una corriente de 1 amperio a través de una impedancia de 1 ohmio. 1.2 IMPEDANCIA(Z) Consiste en la propiedad del material conductor llamado RESISTENCIA y las características del circuito eléctrico denominado REACTANCIA. 1.4 RESISTENCIA Todos los materiales son conductores de corriente eléctrica. Sin embargo, algunos son considerados mejor que otros. El término CONDUCTANCIA es usado para describir que también el material puede conducir conductancia dan poca resistencia al flujo de corriente eléctrica. Materiales con poca conductancia: AISLADORES 1.5 REACTANCIA Es la reacción de los conductores, motores, otras conexiones en el sistema, etc. , a la presencia de un campo electromagnético alterno, el cual existe en un sistema de corriente alterna. En otras palabras, el campo electromagnético que esta alrededor de un conductor puede actuar de tal manera que puede oponerse al flujo de corriente de otros conductores. Saber, Saber Hacer, Saber Ser 9 Manual del Estudiante 1.6 POTENCIA Y ENERGÍA El propósito de una fuente de energía es el proveer una potencia o fuerza para hacer un trabajo. El término FUERZA O POTENCIA describe la cantidad de trabajo que puede ser hecho en un determinado periodo de tiempo. La unidad de potencia es el WATT Un watt es la fuerza de energía usada cuando un amperio de corriente es conducido por un voltaje de un voltio. Potencia = Voltaje x Corriente P=ExI Ejemplo: Cual es la potencia consumida por un horno eléctrico si el voltaje es 240 voltios y la corriente es 12 amperios P=ExI P = 240 voltios x 12 amperios = 2880 watts. La fuerza mecánica es usualmente medida e unidades de caballos de fuerza (HP). Para convertir HP a WATTS, se multiplica el número de caballos de fuerza por 746. CONVERSIONES 1,000 watts (w) 1 kilowatt (kw) 1,000,000 watts 1 megawatt (MW) 1,000 kilowatts (kw) 1 megawatt (MW) 1 caballo de fuerza (hp) 746 wattsw (w) 2 CONDUCTORES ELECTRICOS Los conductores eléctricos son los elementos del circuito cuya finalidad es la de transmitir la energía eléctrica desde la fuente productora de energía eléctrica hasta el consumo o receptor. De acuerdo a los fenómenos eléctricos la materia se puede componer de tres formas: 2.1 LOS CONDUCTORES 10 • Los conductores utilizados para transmitir la energía eléctrica deben tener una buena conductividad eléctrica; es decir, deben ser capaces de dejar pasar la corriente ofreciendo poca oposición. • La relativamente alta conductividad eléctrica y la buena capacidad de conducción del calor del cobre (comparado con otros metales de costos similares), hacen que sea usado ampliamente en circuitos electrónicos, motores, generadores, controles, interruptores, cables, etc. • El aluminio se utiliza, por su peso liviano, buenas propiedades de fundición y alta conductividad (aunque no tan buena como el cobre, se usa en rotores de jaula de ardilla, cables, línea de transmisión para grandes distancias. • La capacidad de conducción de un conductor depende de la estabilidad térmica del aislamiento del conductor, la capacidad de transferencia de calor al medio que lo rodea y la combinación particular de periodos de trabajo y reposo. • El cadmio y la plata se usan para contactos en equipos de control, el recubrimiento de oro se usa algunas veces para formar superficies de excelente contacto con el equipamiento electrónico. Aunque la plata tiene mejor conductividad que el cobre, su costo relativamente altos la hacen en general prohibitivo. El carbón, en muy cortas longitudes y grandes secciones transversales, tienen aplicaciones en contactos deslizantes para reóstatos, conmutadores y anillos rosantes. Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas • Por razones de seguridad, el agua debe ser considerada, como un buen conductor, las aguas de instalación y las aguas lluvias, están contaminadas con sales y conducen electricidad. El cobre que se utiliza para conductores es del tipo electroliticos de alta fuerza o sea de un 99,99% 1. Dependiendo del uso que se le vaya a dar, este presenta los siguientes grados de dureza o temple. –– Duro –– Semiduro –– Blando o recocido 2. Cobre del temple duro –– –– –– –– 3. Cobre recocido o temple blando –– –– –– –– –– 4. Conductividad de 97% con respecto al cobre puro. Resistividad de 0.018 ohm-mm2/m a 20ºC de temperatura. Capacidad de ruptura a la carga, oscila entre 37 a 45 Kg/mm Utilización: Conductores desnudos, para líneas aéreas de transporte de energía eléctrica donde se exige una buena resistencia mecánica. Conductividad del 100% respecto al cobre puro tomado como patrón. Resistividad 0.01724 = 1/58 ohm-mm/m. Carga de ruptura media de 25 Kg/mm. Es dúctil y flexible. Se usa en la fabricación de conductores asilados. Características constructivas –– –– –– –– –– Los conductores se comportan de tres partes muy diferenciadas: El alma o elemento conductor. El aislamiento. Las cubiertas protectoras De acuerdo al alma los conductores se pueden clasificar en: »» »» »» »» »» 5. Alambre Cable Según los números de conductores. Monoconductor Multiconductor Identificación del conductor –– El conductor se identifica por su tamaño o calibre que puede ser milimétrico o expresado en AWG o MCM equivalencia en milímetros. 2.2 CARACTERÍSTICAS DE LOS AISLANTES El objetivo del aislamiento en un conductor es evitar que la energía eléctrica que circula por él, entre en contacto por las personas o por objetos, ya sean estos ductos, artefactos u otros elementos que forman partes de una instalación. Del mismo modo, la aislación debe evitar que conductores de distintos voltaje puedan hacer contacto entre sí Elección de los materiales: Los materiales aislantes usados desde los inicios han sido sustancias polimétricas. En los comienzos eran del tipo natural, papel, gutapercha y posteriormente con el desarrollo de la tecnología se han transformado en polímeros artificiales. El objetivo de la aislación entre un conductor es evitar que la energía eléctrica que circula por él, entre en contacto con las personas o con objetos, ya sean estos ductos, artefactos u otros elementos que forman parte de una instalación. Del mismo modo, la aislación debe evitar que conductores de distinto voltaje puedan hacer contacto entre sí. Saber, Saber Hacer, Saber Ser 11 Manual del Estudiante 2.3 PROPIEDADES DE LOS AISLANTES –– –– –– –– –– –– Resistencia de aislación. Voltaje de ruptura. Resistencia arborescencia. Descarga parciales. Confiabilidad en sobrecarga Resistencia a tensión y esfuerzos mecánicos combinados 2.4 PROPIEDADES FRENTES AL FUEGO –– –– –– –– Propagación Mantención de servicio después de quemado. Humos Corrosividad de humos. 2.5 ASPECTOS CONSTRUCTIVOS Si el diseño del conductor no consulta otro tipo de protección se le denomina aislación integral, porque la aislación cumple su función y la de revestimiento. Cuando los conductores tienen una protección polimérica sobre la aislación, esta se llama revestimiento, chaqueta cubierta. Cubierta Protectora: Los objetivos de esta parte del conductor, son proteger la integridad de la aislación y el alma conductora contra daños mecánicos, tales como raspaduras, golpes, etc. Si las protecciones mecánicas son de acero, latón u otro material resistencia, a esta se le denomina “armadura”. Los conductores también pueden tener una protección del tipo eléctrico formado por cintas conductoras ya sea de cobre o aluminio. En el caso que sea de elemento de cobre se le denomina “pantalla” o “blindaje”. 2.6 ESPECIFICACIÓN DE LOS CONDUCTORES ELÉCTRICOS –– –– –– –– –– –– –– –– Voltaje del sistema. Tipo de sistema (CD o CA). Fases, neutros, tierras. Corriente o potencia a suministrar. Temperatura de servicio, temperatura ambiente resistividad térmica de alrededores. Tipo de instalación, dimensiones (profundidad, radios de curvatura, distancia entre vanos, etc.) Sobrecargas o cargas intermitentes. Tipo de aislación. Cubierta protectora. 2.7 ALAMBRES Y CABLES DE COBRE CON AISLACIÓN –– Líneas aéreas de distribución y poder, empalmes, etc. –– Instalaciones interiores de fuerza motriz y alumbrada ubicada en ambientes de distintas naturaleza con diferente canalización. –– Tendidos directamente bajo tierra, bandejas o ductos. –– Minas subterráneas para piques y galerías. –– Control y comando de circuitos eléctricos (subestaciones industriales, etc). –– Tendidos eléctricos en zona de hornos y altas temperaturas. –– Tendido eléctricos bajo el agua (cable submarino) y en barcos (conductores navales). –– Otros que requieren condiciones de seguridad. 12 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Tomando en cuenta su tipo, uso, medio ambiente y consumo que servirán, los conductores eléctricos se clasifican de la forma siguiente: –– –– –– –– –– –– Conductores para distribución y poder. Cables armados Cordones Cables portátiles Cables submarinos Cables navales. 2.8 CLASIFICACIÓN DE LOS CONDUCTORES ELÉCTRICOS DE ACUERDO A SUS CONDICONES DE EMPLEO –– –– –– –– Cobre desnudos. Líneas aéreas de redes urbanas y suburbanas. Tendidos aéreos de alta tensión a la intemperie. Líneas aéreas de contacto para ferrocarriles. 3 OPTIMIZACIÓN DE LAS INSTALACIONES ELECTRICAS 3.1 DIMENSIONAMIENTO DE CONDUCTORES ELÉCTRICOS El dimensionamiento de los conductores eléctricos debe cumplir, con los siguientes requerimientos • • • Capacidad de transporte. Control de la tensión de pérdida. Soportar los requerimientos de los cortos circuitos. 3.2 INTRODUCCIÓN Las instalaciones eléctricas hoy en día, presentan una serie de problemas originados por la mala calidad de la energía eléctrica. • • • Variaciones de voltaje. Variaciones de frecuencia. Señal de tensión, con altos contenidos de impurezas. Todo lo anterior, origina en los equipos eléctricos: Funcionamiento irregular, donde se acrecientan las pérdidas de Energía por calentamiento en: • Máquinas Eléctricas • Líneas Eléctricas 3.3 CAPACIDAD DE TRANSPORTE DE LOS CONDUCTORES La corriente eléctrica al circular, a través de los conductores origina un calentamiento que obedece a la expresión • Disminución de la resistencia de aislamiento. • Disminución de la resistencia mecánica. La energía eléctrica, transportada a través de los conductores eléctricos, debe estar presente en el momento y en las cantidades que el usuario requiere en las mejores condiciones de seguridad y operación para los fines requeridos. La seguridad y la operación están en directa relación con la calidad e integridad de las aislaciones de los conductores eléctricos; y estas en directa relación con la carga servida conductores y por la sección de los mismos. • • • • Sobrecalentamiento de las líneas Caídas de tensión Corto circuitos Fallas de aislación a tierra Saber, Saber Hacer, Saber Ser 13 Manual del Estudiante • • • Cortes de suministro Riesgos de incendios Pérdidas de energía Representan algunos de los principales efectos de un mal uso o un mal dimensionamiento de los conductores, en una instalación eléctrica. 3.4 INTENSIDAD DE CORRIENTE ADMISIBLE PARA CONDUCTORES DE COBRE (SECCIONES AWG) TEMPERATURA AMBIENTAL = -30ºC TEMPERATURA DE SERVICIO GRUPO A GRUPO B 60ºC 75ºC 60ºC 75ºC 7.5 7.5 10 10 15 15 20 20 20 20 25 25 30 30 40 40 40 45 55 65 55 65 80 95 70 85 105 125 SECCIÓN NORMAL (mm) 0.82 1.31 2.08 3.31 5.26 8.36 13.30 21.15 • • AWG 18 16 14 12 10 8 6 4 Grupo A: Hasta 3 Conductores en tubos o en Cables o Directamente Enterrados. Grupo B: Conductor Simple al Aire Libre 3.5 INTENSIDAD DE CORRIENTE ADMISIBLE PARA CONDUCTORES DE COBRE (SECCIÓN MILIMÉTRICA) SECCIÓN NORMAL (mm) 1.5 2.5 4 6 10 16 • • • • GRUPO I 15 20 25 33 45 61 Temperatura de servicio = 70ºC GRUPO II 19 25 34 44 61 82 Grupo I: Monoconductores Tendidos al interior de Ductos. Grupo II: Multiconductores con Cubierta Común, que van al interior de Tubos bles Portátiles o Móviles, etc. Grupo III: Monoconductores Tendidos Sobre Aisladores. Temperatura ambiente = 30ºC. GRUPOIII 23 32 42 54 73 98 Metálicos Cables Planos, Ca- 3.6 FACTORES DE CORRECCIÓN A LA CAPACIDAD DE TRANSPORTE La capacidad de transporte de los conductores Se define por la capacidad de los mismos para disipar la temperatura al medio que los rodea; a efecto que los aislantes no sobrepasen su temperatura de servicio. Las tablas de conductores consignan: • • 14 Temperatura ambiente = 30ºC Número de conductores por ducto = 3 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas I = fN ×fT ×It Dónde: • • • • I : Corriente admisible corregida (A) fN: Factor de corrección por Nº de conductores. FT: Factor de corrección por temperatura. It: Corriente admisible por sección según tablas (A). 3.7 FACTORES DE CORRECCIÓN POR CANTIDAD DE CONDUCTORES FACTORES DE CORRECCIÓN POR CANTIDAD DE CONDUCTORES “FN” Cantidad de Conductores Factor 4a6 0.8 7 a 24 0.7 25 a 42 0.6 Sobre 42 0.5 3.8 FACTORES DE CORRECCIÓN POR TEMPERATURA FACTORES DE CORRECCIÓN POR TEMPERATURAS AMBIENTALES “FT” Temperatura Ambiente ºC Factor Más de 30 hasta 35 Más de 35 hasta 40 Más de 40 hasta 45 Más de 45 hasta 50 Más de 50 hasta 55 0.9 0.87 0.8 0.71 0.61 FACTORES DE CORRECCIÓN POR TEMPERATURA “FT” Temperatura de Servicio Temperatura Ambiente ºC 60ºC 75ºC Más de 30 hasta 40 0.82 0.88 Más de 40 hasta 45 0.71 0.82 Más de 45 hasta 50 0.58 0.75 Más de 50 hasta 55 0.41 0.67 Más de 55 hasta 60 0.58 Más de 60 hasta 70 0.35 Ejemplo: 1. Verificar la capacidad de transporte de un conductor en las siguientes condiciones: • • • Sc= 2.5 mm2 Tamb = 37ºC Nº de cond/ducto = 5 Saber, Saber Hacer, Saber Ser 15 Manual del Estudiante De tablas por factor de corrección: • • fN = 0.8 fT = 0.87 Luego : • • I = fN ×fT ×It I= 0.8×0.87×20=13.9 (A) 3.9 DIMENSIONAMIENTO POR VOLTAJE DE PERDIDA Al circular una corriente eléctrica a través de los conductores se produce vp=i×rc Dónde: • • • Vp: Voltaje de Perdida (V) I: Corriente de Carga (A) Rc: Resistencia de los Conductores (ohm) 3.10 RESISTENCIA DE UN CONDUCTOR ELECTRICO La resistencia de un conductor eléctrico está dado por la siguiente expresión: rc= k×p×i A • • • • p: Resistividad específica del Conductor (ohm-mm2/m) pCU = 0.018 (ohm-mm2/m)) I: Longitud del conductor (m) A: Sección de Conductor (mm2) 3.11 DIMENSIONAMIENTO POR VOLTAJE DE PERDIDA Finalmente la expresión, para determinar la sección del conductor en función del Vp queda: A= k×p×L ×I Vp (mm) 4 OPTIMIZACIÓN DE LAS INSTALACIONES ELECTRICAS 4.1 DEFINICIÓN DE PREVENCIÓN • • • Previsión Predicción Pre actuar 4.2 DEFINICIÓN DE ACCIDENTE Todo evento o acontecimiento no deseado e insuficientemente controlado que resulta en daños a las personas, propiedades y pérdidas en los procesos. 16 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 4.3 CARACTERÍSTICAS DEL RIESGO • • • El riesgo cero no existe. El riesgo es propio del que hacer humano. El riesgo es una probabilidad de perder. 4.4 PELIGROS DEL USO DE LA ELECTRICIDAD • • • • Asfixia Quemaduras Fibrilación cardiaca Espasmo muscular 4.5 FUENTES DE DAÑOS EN EL USO DE LA ELECTRICIDAD • • • Descargas eléctricas Quemaduras por chispas Fuego y explosión 4.6 CAUSAS DE LOS ACCIDENTES EN USO DE LA ELECTRICIDAD • • • • Contactos accidentales con cables no aislados Trabajar en condiciones adversas y desconocidas No practicar procedimientos de seguridad Trabajar en condiciones húmedas sin el equipo adecuado 4.7 COMO PREVENIR ACCIDENTES EN EL USO DE LA ELECTRICIDAD Cumpliendo con lo establecido en el Código Nacional de Electricidad • • • • • • • • • • • • • Aplicando las cinco reglas de oro –– –– –– –– –– Liberar Bloquear Verificar Poner a tierra Señalizar Tener puesto el equipo de protección personal Respetando las instrucciones Haciendo las cosas bien a la primera con Seguridad, Calidad y Eficiencia Respetando las instrucciones Seguridad en la preparación de los trabajos: –– La detección de los riesgos –– La forma de prevenirlos –– Los elementos de protección Revisión en la toma de medidas de prevención Comprobación del estado de los elementos de protección Detección de falencia y su corrección Seguridad en el control de los trabajos Atención al cumplimiento de normas Detección de necesidades de capacitación Reporte específico sobre seguridad Saber, Saber Hacer, Saber Ser 17 Manual del Estudiante 4.8 ELEMENTOS DE PROTECCIÓN PERSONAL PARA TRABAJOS ELÉCTRICOS • • • • • • • • • • • El casco La careta de protección facial El anteojo Guantes dieléctricos Cinturón de seguridad Alfombra aislante Revelador de tensión Pértiga aislante Dispositivos móviles o portátiles de puesta a tierra Banco de maniobras Escaleras 4.9 LAS 5 REGLAS DE ORO PARA TRABAJAR SIN TENSIÓN • • • • • Corte efectivo de todas las fuentes de tensión Bloqueo de los aparatos de corte Comprobación de ausencia de tensión Puesta a tierra y en cortocircuito Señalizar la zona de trabajo 4.10 APLICACIÓN DE LAS 5 REGLAS DE ORO EN REDES B.T. En los límites de la zona protegida: • Apertura de los circuitos • Bloquear todos los equipos de corte en posición • Verificación de ausencia de tensión • Puesta a tierra y en cortocircuito • Delimitar la zona de trabajo 4.11 LOS 8 CANDADOS DE SEGURIDAD • • • • • • • • Orden de trabajo Verificación de terreno Verificación de los elementos de protección Solicitud de maniobra aprobada Verificación de tensión Carteles de seguridad Puesta a tierra Tarjetas de seguridad del personal 4.12 TRABAJOS EN PROXIMIDAD DE PARTES CONDUCTIVAS 1.5 metros 3.0 metros 5.0 metros En instalaciones hasta En instalaciones hasta En instalaciones hasta 1 000 V 60 000 V 100 000 V 4.13 TRABAJO SOBRE SOPORTES DE APOYO • • 18 Verificar el estado del poste Antes de cortar o desanclar conductores vea los cambios mecánicos que se producirán si tiene duda no suba. Saber, Saber Hacer, Saber Ser CAPÍTULO II COMPRESORA 1 SERVICIOS AUXILIARES Se consideran servicios auxiliares a todas aquellas operaciones que apoyan al proceso productivo, pero que no están directamente relacionados con la producción. Entre estas tenemos: • • • • • • • • • • • • Aire comprimido Extracción de mineral Sistema de bombeo Instalaciones eléctricas Instalaciones de Rieles Instalaciones de buzones metálicos Instalación de Parrillas Trabajos de obras civiles Sistemas de Relleno hidráulico y en pasta Preparación de relleno convencional Izaje de Mineral y personal Instalación de tuberías, etc. En este curso veremos los aspectos más importantes que aún no se han tratado en otros cursos, algunos de los mencionados ya han sido tratado en otros cursos es por ello que no volveremos a tocarlo. 1.1 AIRE COMPRIMIDO El Aire Comprimido es suministrado para los trabajos de perforación, limpieza con palas neumáticas y para disipar el aire viciado mediante una manguera con aire comprimido ubicada en la bocamina desde donde se introduce al interior de las diferentes labores o tajeos. Para producir aire comprimido se utilizan compresores que elevan la presión del aire al valor de trabajo deseado. Los mecanismos y mandos neumáticos se alimentan desde una estación central. Entonces no es necesario calcular ni proyectar la transformación de la energía para cada uno de los consumidores. El aire comprimido viene de la estación compresora y llega a las instalaciones a través de tuberías. Los compresores móviles se utilizan en el ramo de la construcción o en máquinas que se desplazan frecuentemente. En el momento de la planificación es necesario prever un tamaño superior de la red, con el fin de poder alimentar aparatos neumáticos nuevos que se adquieran en el futuro. Por ello, es necesario sobredimensionar la instalación, al objeto de que el compresor no resulte más tarde insuficiente, puesto que toda ampliación ulterior en el equipo generador supone gastos muy considerables. Es muy importante que el aire sea puro. Si es puro el generador de aire comprimido tendrá una larga duración. También debería tenerse en cuenta la aplicación correcta de los diversos tipos de compresores. 2 TIPOS DE COMPRESORES Según las exigencias referentes a la presión de trabajo y al caudal de suministro, se pueden emplear diversos tipos de construcción. Se distinguen dos tipos básicos de compresores: • El primero trabaja según el principio de desplazamiento. En este caso el aumento de presión se consigue disminuyendo el volumen de una determinada masa de gas. Se utiliza en el compresor de émbolo (oscilante o rotativo). • El segundo cambia el concepto, el aumento de presión surge como consecuencia del aumento de la energía cinética, que ha conseguido comunicársele al gas según el principio de la dinámica de los fluidos. El aire es aspirado por un lado y comprimido como consecuencia de la aceleración de la masa (turbina). Saber, Saber Hacer, Saber Ser 19 Manual del Estudiante COMPRENSORES Desplazamiento Rectilíneo Piston Dinámico Rotativo Diafragma Un rotor Dos rotores Radial Axial 2.1 COMPRESORES DE ÉMBOLO Compresor de émbolo oscilante Este es el tipo de compresor más difundido actualmente. Es apropiado para comprimir a baja, media o alta presión. Es un compresor de desplazamiento positivo de acción rectilínea, es un compresor de pistón. Su funcionamiento es muy simple y consiste en encerrar en un depósito una determinada cantidad de aire (el que ha ingresado por la válvula de admisión), disminuir su volumen por desplazamiento del pistón y entregado al consumo, (o almacenamiento) a través de la válvula de escape. INGRESO SALIDA Esquema de funcionamiento de un compresor monocilindrico El esquema anterior corresponde a un compresor de una sola etapa, aunque es posible construir compresores de varias etapas. El más común es el compresor de dos etapas, que se mostrara en u croquis más adelante con construcción tipo “V”. Puede observarse que entre la primera etapa, conocida generalmente como etapa de baja, y la segunda también conocida como etapa alta, existe la posibilidad de refrigerar el aire. Esto suele aprovecharse para mejorar la prestación del compresor, ya que de no hacerlo el aire ingresaría caliente en el segundo cilindro y por lo tanto con menor masa por unidad de volumen. Por otra parte, descubrimos también que la segunda etapa "aspira" aire a mayor presión que la atmosférica. Si aceptamos la idea de que por el compresor deberá circular la misma masa de gas al tiempo que exigimos sobre la bielas un esfuerzo de magnitud comparable, resulta para la segunda etapa un volumen menor que para el de la primera. INGRESO SALIDA Esquema de un compresor bicilindrico con refrigeración intermedia (disposición en “V”) 20 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Lo dicho, implica la utilización del movimiento alternativo en un sol sentido, sin embargo existen construcciones que permiten aprovechar los dos: el de ida y el de regreso. Continuación mostramos un compresor de disposición en “L”, de dos etapas en el que se aprovechan los movimientos mencionados. SALIDA INGRESO Esquema de un compresor bicilindrico con refrigeración intermedia (disposición en “V”) Las configuraciones existentes, en cuanto a compresores de pistón se refiere, son muy numerosas. En forma de breve reseña citaremos algunas: monocilindrico (horizontal y vertical), en "V", en "W", opuestos, escalonados, en "L" y pendular. Es interesante destacar que las construcciones vistas corresponden a todo un grupo de compresores llamados de "pistón lubricado". La misma situación se repite para todas las versiones de "pisto seco", es decir sin lubricación. La principal característica de este tipo de compresores es que pueden producir aire comprimido exento de aceite), y por lo tanto puede elegirse para usos donde éste pueda resultar un contaminante del producto procesado. En general los compresores de pistón (seco o húmedo) tienen una posibilidad operativa muy amplia desde presiones moderadas y caudales insignificantes, hasta grandes presiones y grandes caudales (1.000 Bar y 25.000 m3/ hora). Constituyen la solución formal para casi cualquier problema de compresión, por ese motivo son también los más difundidos. INGRESO SALIDA Esquema de un compresor bicilindrico de membrana Saber, Saber Hacer, Saber Ser 21 Manual del Estudiante 2.2 COMPRESORES DE DIAFRAGMA Pertenecen al grupo de los desplazamientos rectilíneos y consisten en una membrana (o diafragma) capaz de modificar el volumen existente sobre ella por la acción de una corredera (pistón) solidaria a la misma desde la parte inferior. El croquis de la figura anterior nos aclara el principio de funcionamiento. Su principal característica es la de comprimir aire sin que exista la posibilidad de contaminación con el aceite de lubricación. Sus posibilidades se limitan a bajos caudales y a presiones moderadas. 2.3 COMPRESORES DE DESPLAZAMIENTO POSITIVO – ROTATIVOS De un Rotor. Compresor de Paletas Este compresor es de funcionamiento muy sencillo. Sus características constructivas también son simples. Consiste esencialmente en un rotor, que gira excéntricamente dispuesto con respecto a un estator capaz de contenerlo (Ver figura). Sobre el primero, y radialmente dispuestas, existen paletas que limitan un determinado volumen al "tocar" constantemente sobre el cuerpo (estator). Este volumen, como puede apreciarse disminuye en tanto el giro progresa, desde la entrada hacia la salida consiguiéndose así la compresión. SALIDA INGRESO Esquema de un compresor rotativo de paletas La característica más importante es que al tener el lecho fluido (generalmente agua), la compresión se realiza casi a la misma temperatura ya que esta actúa como refrigerante. Compresor de Tornillo Simple Vista simplificada de un compresor de tornillo simple 22 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas No son en general muy difundidos, pero a los efectos de completar el cuadro general de compresores, haremos aquí algunos comentarios. Se trata de un tornillo que gira sobre su eje y el que engranan, simétricamente dispuestos dos rotores pianos que hacen las veces de compuerta. El filete al desplazarse va "amontonado" el aire hacia la salida. De dos rotores Compresor de Tornillo En la construcción de este tipo de compresores interviene dos tornillos de características distintas, en cuanto a su perfil se refiere: uno es cóncavo y el otro es convexo En la figura anterior podemos apreciar, en perspectiva, como el filete de uno de los tornillos penetra casi completamente en el otro durante su rotación. El arrastre del aire producido de esta forma, es el que lo hace comprimirse y lo empuja a la salida. El aspecto de los tornillos, en realidad, se acerca bastante al croquis que prestamos en la figura que mostramos más adelante. La característica más importante de este tipo de compresor de tornillo es que su funcionamiento es relativamente silencioso, produce grandes caudales y su presión puede llegar a ser elevada dependiendo de su construcción. En algunos casos suelen combinarse en dos "estaciones" de compresión, donde una alimenta a la otra (como en el caso de los de pistón). De esta forma puede conseguirse presiones de hasta 22 Bar. SALIDA INGRESO En general trabajan bajo una constante inyección de aceite, que tiene la función de sellador y refrigerante, aunque también existen los que trabajan en seco. Otra interesante construcción de dos rotores se debe Root. Este compresor presenta dos lóbulos cuyo perfil permite la rotación simultánea y la constante penetración de uno el sobre otro. Esta situación hace que quede encerrado en forma sucesiva un determinado volumen de aire que disminuye hacia la salida a medida que el giro se produce. La figura anterior nos muestra un croquis en el que podemos apreciar su funcionamiento. Debido a la brusca disminución del volumen, estos compresores son muy ruidosos. Brindan un caudal significativamente alto, pero, a presiones muy bajas. Es por esta característica que se le conoce más comúnmente como soplador Root y no suele utilizarse para automatización. Saber, Saber Hacer, Saber Ser 23 Manual del Estudiante Esquema de un compresor Root 2.4 COMPRESORES DINÁMICOS Turbo Compresor Radial Como su denominación lo indica, este compresor funciona en forma muy semejante a una turbina, sólo que aquí los álabes en lugar de producir el trabajo, lo consumen. El recorrido del gas se realiza entre etapa y etapa, siguiendo un camino radial, de allí nombre. El gas proyectado contra la carcasa transforma su energía cinética en energía de presión. Tomado de la atmósfera, el aire va recorriendo todas las etapas de compresión. Puede advertirse que a medida que se van superando etapas, la presión acumulada aumenta con la consiguiente disminución del volumen por unidad de masa. Dependiendo del tipo de construcción, puede conseguirse resultados más aceptables desde punto de vista de la energía consumida. Esquema de un turbo- compresor de eje común Selección del compresor Para la selección de un compresor es necesario tener e cuenta los siguientes parámetros: • • • • Presión Caudal Accionamiento Regulación En el caso de necesitar un compresor, ¿cómo habríamos de elegirlo? Los puntos que intervienen en la respuesta son numerosos e importantes. Una muestra elemental bastará para tomar una idea: presión máxima y mínima pretendidas, caudal necesario, crecimiento previsto de la demanda, condiciones geográficas (altitud, temperatura, etc.), tipo de regulación, espacio necesario, tipo de refrigeración y accionamiento. Cabe señalar que este tipo de preguntas se orientan a definir a un compresor estacionario, sin embargo no debe descartarse la posibilidad del uso de un compresor portátil. Esta situación se da en los casos de campaña donde deben realizarse operaciones con la ayuda del aire comprimido. 24 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Presión La elección de la "presión máxima necesaria de utilización" es uno de los parámetros principales que permitirá la acertada elección del compresor. La "presión máxima de utilización" la determina el equipo más exigente al que habremos de entregar aire. La elección recaerá finalmente en aquél compresor que satisfaga la "máxima presión de utilización" a la vez que los requerimientos de otros parámetros. Caudal Cuando se habla de caudal, el tema parece estar claro, sin embargo es diferente hablar de: • • Caudal que el compresor puede suministrar y del Caudal necesario para el correcto funcionamiento del equipo de la planta. En el primer caso no debe confundirse caudal suministrado con desplazamiento (para el caso de los compresores de pistón). Casi en general el suministrado es menor que el desplazado. En el segundo caso, la posición del usuario es más clara; debe pedir el caudal real para dar satisfacción a sus necesidades. Quizás la tarea más difícil es conocer esa realidad. En una primera intención parece fácil pensar que el consumo total es la simple suma de los consumos parciales, sin embargo esto no es cierto dado que el consumo no es continuo sino alternado. Se hace necesario, entonces, hacer un estudio de las superposiciones del funcionamiento de los equipos para determinar un "factor de simultaneidad". En general este cálculo no es para nada exacto por lo que resulta conveniente, frente a varios resultados, adoptar el más exigente. (Mayor caudal). Veremos más adelante algunas formas de cálculo para determinar el consumo de actuadores rectilíneos. Accionamiento Otros de los temas a considerar en la elección es el accionamiento. Es prudente individualizar el lugar donde habrá de accionar el compresor para evitar contratiempos. El accionamiento podrá ser un motor eléctrico compatible con el suministro del lugar utilizado o con motor de combustión interna, ya sea de ciclo Diesel o de ciclo Otto. Regulación En la mayoría de las instalaciones industriales para automatización, la presión del aire debe mantenerse dentro de un rango predefinido. En el caso de alguna variación en el consumo general de la planta, como por ejemplo una parada de máquina, el compresor seguiría operando y como consecuencia elevando la presión de la línea. Es necesario entonces limitar este crecimiento deteniendo este suministro de aire. Una situación parecida se produce cuando la instalación sin suministro va paulatinamente entregando su energía acumulada; la presión va disminuyendo constantemente. También aquí es necesario limitar esta situación iniciando este suministro nuevamente. Se advierte con claridad que este hecho es cíclico y depende de parámetros tales como: el caudal del compresor, el caudal consumido, el volumen de aire almacenado y el rango de presiones en el que se permite la fluctuación. Estudiaremos, a continuación, algunos sistemas que permiten controlar estos parámetros: Los procesos de regulación pueden clasificarse en: • • • Marchas en vacío. Carga parcial. Marcha intermitente. Saber, Saber Hacer, Saber Ser 25 Manual del Estudiante Regulación por Marcha en Vacío Este tipo de instalación está orientada a interrumpir el suministro de aire comprimido, que proporciona el compresor, sin detener el mecanismo con el que se obtiene. Existen tres versiones para conseguir este tipo de regulación: • Por apertura de la válvula de admisión: El proceso de compresión no se cumple, pues esta válvula se encuentra abierta, devolviendo el aire a la atmósfera por el mismo lugar donde este había sido tomado. • Por conexión del escape a la atmósfera: En lugar de conducir el aire al almacenamiento, se lo arroja a la atmósfera, haciendo de esta manera que el compresor trabaje descargado. • Por estrangulación de la toma de aire: El compresor no aspira aire, y por lo tanto no comprime: marcha en vacío. Regulación por Carga Parcial El objetivo que se persigue con esta regulación es el de producir un caudal similar al que se consume. En este caso encontramos dos formas de conseguirlo. • Por rotación: Gobernando las vueltas a las que gira el compresor, gobernamos también el caudal que suministra. Hay que atender en este caso el tipo de accionamiento a utilizar (el accionamiento eléctrico es poco práctico). • Por estrangulación parcial: En lugar de conducir el aire al almacenamiento, se lo arroja a la atmósfera, haciendo de esta manera que el compresor trabaje descargado. • Por estrangulación de la toma de aire: A manera de restricción regulable, permite controlar el aire aspirado, y por lo tanto, el suministrado. Refrigeración Cuando de refrigeración se trata, debemos estudiar dos conceptos que no deben confundirnos. Uno de ellos corresponde a la refrigeración del equipo en sí y el otro a la refrigeración del gas que se está comprimiendo. La refrigeración del equipo suele ser por el aire o por agua. • Por aire: Reconocemos este caso por la pared externa aletada de los cilindros. Normalmente se hace circular aire a través de dichas aletas. • Por agua: El cilindro se encuentra rodeado por una camisa por la que circula agua. Esta posibilidad implica considerar la instalación complementaria: torre de enfriamiento, bombas, depósitos, etc. En cuanto a la refrigeración del gas, en lo que al compresor respecta, aparece casi siempre en los casos que el compresor es multimedia. Es decir, se enfría el gas naturalmente calentado por la compresión, con el objeto de procesar más masa en la etapa siguiente y mejorar así su rendimiento. Instalación En el caso de compresores estacionarios, es muy importante el lugar donde habrán de instalarse. Este debe ser aireado y amplio para permitir maniobras de mantenimiento con comodidad. En cuanto a la fundación hay dos criterios; uno de ellos es amarrar el compresor a una base flotante de cemento armado cuyo peso supere, por lo menos, en cuatro veces el peso del equipo. El otro es hacer un montaje flexible con bases anti vibratorias. Esta última es efectiva y económica. 26 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Rangos de Utilización Independientemente de las características particulares, es posible tener una idea del tipo de compresor a utilizar conociendo previamente nuestra demanda. Así el diagrama caudal-presión de la figura que mostramos nos permitirá ubicar el tipo de compresor que mejor se adapte a nuestras necesidades. Sólo si nuestra demanda cae en la zona grisada, que es común a varios tipos de compresores, deberemos profundizar nuestro análisis. Esquema de un compresor Root 3 DISTRIBUCIÓN DEL AIRE 3.1 INTRODUCCIÓN La idea de distribuir el aire comprimido es algo que surgió ya hace bastante tiempo. Una de las distribuciones más espectaculares que se hizo fue la que se llevó a cabo en París, allá por ti año 1885. Ya en ese entonces hubo que enfrentar el problema que significa hacer llegar el aire comprimido a cada boca de consumo. El asunto reviste bastante importancia pues con él están relacionados los siguientes temas: tipo de red, material de la tubería, tipos de unión, dimensiones, pérdidas de carga, accesorios, forma de montaje, etc. Nos proponemos aquí dar una idea de solución para cada uno de estos detalles. 3.2 REDES CARACTERISTICAS Reconocemos como red de distribución de aire comprimido al sistema de tubos que permite transportar la energía de presión neumática hasta el punto de utilización. Sobre esta definición cabe realizar una serie de aclaraciones o clasificaciones. Pues desde el punto de vista del ambiente podemos dividir la Instalación en: externa o interna. La externa es la instalada a la intemperie y la interna la que corre bajo cubierta. Desde el punto de vista de la posición, esta puede ser aérea o subterránea y desde la óptica de la importancia de distribución puede ser primaria o secundaria. Aquí nos ocuparemos de la red primaria y secundaria y en principio asumiremos que la red es aérea e interna. Adelantamos que los principios que se explican para este caso son generales y se aproximan significativamente a los que habría que usar para los otros. Las redes de distribución se dividen en tres grandes grupos típicos. (Aunque en la realidad pueden aparecer combinados total o parcialmente). El primero podemos apreciarlo en la figura de las redes típicas de distribución de aire comprimido donde, en forma simplificada, representamos una vista en planta de la tubería. Esta red se reconoce como red abierta. Vemos aquí que el aire avanza a la vez que va abasteciendo a los consumos. Este tipo de red requiere poca inversión inicial pero está expuesta a una severa pérdida de carga (medida entre el principio y el final de la tubería). Saber, Saber Hacer, Saber Ser 27 Manual del Estudiante Cualquiera actividad de mantenimiento o modificación parcial (colocación de otra bajada de aire comprimido o el desplazamiento de una existente) obliga a detener el suministro. De hecho esto implica detener la producción, etc. (A, B y C) redes típicas de distribución de aire comprimido El segundo grupo típico lo constituye la red cerrada o anular Un esquema de este tipo de red lo tenemos esbozado en la figura B. Se destaca la construcción en lazo o circuito cerrado. Inmediatamente advertimos que un consumidor estaría abastecido desde cualquiera de las dos direcciones posibles. En realidad no es descabellado esperar esto pues no sabremos con certeza como habrá de circular el aire. Este razonamiento nos lleva a pensar que la pérdida de carga, en esta construcción es menor que en la anterior. Por otra parte, la inversión inicial es mayor, aunque esta se ve retribuida pues la elasticidad operativa es superior. Las operaciones de mantenimiento son aquí más elásticas pero aún incomodas De todas formas siempre es recomendable este tipo de red a la anterior. Recién con la red interconectada, representada en la figura C tendremos solucionados todos los problemas. Aquí las pérdidas de carga se han reducido a un mínimo y dada la geometría de la red, podemos aislar con facilidad los tramos objeto de modificación o mantenimiento Cabría recordar que las figuras de las redes típicas nos están mostrando un esquema de la red visto en planta. Si imagináramos una vista lateral, de una parte de la instalación, podríamos ver algo semejante a lo que se muestra en la figura de la vista lateral de una instalación (3.02), donde ahora más que los equipos en si mismos, nos interesa la forma en que va a relacionarlos con la tubería de aire comprimido. Después de los tratamientos de rigor, que aclararemos más adelante, el aire evoluciona por tubería de distribución. Esta presenta una leve caída hacia la parte posterior de alrededor de un 2% (0,5%). El motivo de esta caída es permitir el escurrimiento del agua, que eventualmente podría haberse condensado, hacia un lugar de evacuación. Como la continua pendiente haría descender el tubo de distribución, más allá de lo aceptable si la planta es muy larga, se acude a la solución que se muestra en la misma figura vista lateral de una instalación (3.02). 28 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas La solución consiste en retomar la altura de distribución y continuar con la pendiente a partir de este nuevo punto. El punto más abajo debe ser siempre utilizado para instalar un conducto de purga y nunca para realizar una "bajada". El motivo es obvio; queremos aire comprimido y no agua a presión. Idéntico motivo nos mueve a conectar las "bajadas" desde el lomo o parte superior del tubo. La bajada pertenece a lo que hemos llamado instalación secundaria y puede ocurrir que, si el ambiente estuviera a una temperatura más o menos baja, ocurra alguna condensación. Es conveniente entonces permitir que el aire desemboque directamente en un recipiente con purga y la derivación a la máquina se realiza directamente a 90° como indica la siguiente figura. Vista lateral de una vista instalación de aire comprimido Este es el lugar donde debemos instalar los filtros y dependiendo de la calidad del aire (o del acondicionamiento que se necesite) habrá que instalar distintos tipos de filtros. En los siguientes capítulos veremos conceptos relacionados con la calidad del aire. Una vez resuelta la filtración, casi generalmente viene el problema del control del nivel de energía o sea la regulación de presión Aquí es donde puede diferenciarse claramente dos campos para la presión: uno de ellos es el de la "presión de régimen" y el otro es el de la "presión de trabajo". "La presión de régimen" es variable, pues responde a las fluctuaciones del compresor, mientras que “la presión de trabajo” es constante y ajustada a las necesidades operativas. Se requiere que las herramientas y actuadores tengan siempre el mismo nivel de energía para asegurar un estándar de trabajo. El esquema visto hasta ahora, toma cuerpo cuando se piensa en una red de distribución interconectada. Las pendientes deben estudiarse para que respondan al criterio que las originó. Es deseable que el sentido de circulación del flujo de aire, acompañe la pendiente en su caída. Sin embargo, eso no es siempre posible pues no se conoce con precisión el sentido de flujo en algunos ramales, debido a que los consumidores no son constantes (en su mayoría) y además trabajan en distintas frecuencias. Un esquema representativo nos ilustra una instalación de este tipo Perspectiva de la instalación de una red interconectada Saber, Saber Hacer, Saber Ser 29 Manual del Estudiante Uno de los aspectos, que suele ser objeto de discusiones continuas, es el del material con que deben realizarse estas instalaciones. De hecho debemos dividir este aspecto en dos partes: material de la red primaria y material de la red secundaria. Consideremos la primera: si la red es aérea es conveniente realizarla de tubo de hierro negro soldado. Existe ordinariamente una tendencia a instalar tubo galvanizado pues se supone que es resistente a la corrosión que provoca el agua. Esto es cierto, en tanto y en cuanto el galvanizado alcance también el interior del tubo. De todos modos este tipo de instalación requiere la incorporación de accesorios roscados, más complicados para colocar y con posibilidad permanente de pérdida a través de la rosca. En una tubería galvanizada siempre es más difícil hacer una modificación Aconsejamos colocar el tubo a una distancia de 30 cms. o más de la pared para facilitar el montaje y la operación de la soldadura. En caso de que la red sea subterránea deberá protegerse también de la acción de corrosión del elemento que la cubra o instalarla en un túnel adecuadamente preparado. La segunda parte, es decir, la red secundaria, es la que frecuentemente menos atención se le presta. Esta puede ser rígida, flexible, o combinada. Cuando se trata de una instalación rígida es necesario tener algunas precauciones con el dimensionado. Las flexibles en cambio son más versátiles y pueden cambiarse con facilidad. Casi en general estas instalaciones aparecen combinadas. Es necesario determinar dónde termina la instalación secundaria y donde comienza la distribución de utilización de la energía neumática. El límite se encuentra donde aparece el primer elemento de filtración, de allí en adelante lo consideraremos como conducciones propias del circuito. Insistimos en tomar las precauciones necesarias para la evacuación del eventual condensado aún en la red secundaria. Más adelante veremos detalles de la eliminación del condensado. En cuanto a la distribución propia del circuito, existe también tubería rígida, frecuentemente de tubo de cobre, útil para dispositivos expuestos a agresiones mecánicas o de temperatura. La tubería flexible para el circuito se ha difundido significativamente pues el desarrollo tecnológico nos permite utilizar hoy tubos resistentes a las chispas. Toda esta tubería ve favorecida su aplicación debido a la gran variedad de conexiones existentes en el mercado, alguna de las cuales facilitan significativamente su vinculación. 4 ALMACENAMIENTO DEL AIRE COMPRIMIDO 4.1 CONCEPTO El aire comprimido es, quizás, la única forma de energía fácilmente almacenable. Suelen utilizarse para este propósito tanques o depósitos de muy variados tamaños. Advertimos que si nuestra demanda de aire fuera constante y consiguiéramos un compresor que nos satisfaga en forma continua esta demanda, no tendríamos necesidad de almacenar energía; a excepción, claro está, de un determinado volumen adicional al de la instalación, que proporcionaría una cantidad de aire para accionamientos de seguridad, ante la eventual parada del compresor. Características: manómetro, termómetro, boca de inspección, válvula de seguridad, etc. Tanque de almacenamiento con sus elementos 30 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Como la realidad está lejos de presentamos este cuadro, es decir, la demanda es variable y comúnmente esa variación no sigue una ley determinada, es necesario conocer a partir de ciertos datos, cual deberá ser el volumen de nuestro tanque de almacenamiento ya que este tiene como funciones específicas las siguientes: • • • • Almacenar aire comprimido para satisfacer picos de demanda que excedan la capacidad del compresor. Favorecer el enfriamiento del aire y la precipitación del agua de condensación. Compensar las variaciones de presión en el consumo. Generar una frecuencia rentable de ciclos "entrada - salida" en el compresor Ese volumen dependerá, entonces, de: • • • • El tipo de regulación del compresor. (Asumimos que nuestro compresor es de desplazamiento lineal. Del caudal del compresor. Del rango de regulación. (,1P = Diferencia entre la presión máxima y mínima del régimen) De la frecuencia pretendida de períodos de trabajos del compresor. Creemos adecuado ilustrar con un ejemplo el cálculo del volumen de un tanque de almacenamiento para lo cual usaremos el ábaco de la figura 3.05. Sea, entonces, un compresor de pistón que trabaja con regulación por marcha en vacío, cuyos datos son los que siguen: Q = Caudal del compresor = 30 m3/min. DP = Fluctuación permitida de presión = 1 Bar (1 00 kPa) Z = Frecuencia de trabajo del compresor (es decir las veces que entra en compresión) por hora = 20 veces/h. En la parte A del gráfico de la figura 3.05, entramos con el valor 30 m3/min. y nos desplazamos horizontalmente hasta DP = 1,0 Bar (rango de regulación). Desde este punto y verticalmente hacia abajo se encuentra sobre el eje un punto de transición que sirve a la parte B del gráfico. Por el punto de transición se traza una vertical hasta la frecuencia elegida del trabajo del compresor, en nuestro caso Z = 20 veces/hora A partir de allí y en forma horizontal hacia la izquierda, obtenemos sobre el eje vertical (escala logarítmica) la lectura V = 21 m3. 4.2 INSTALACIÓN El tanque o depósito de aire puede instalarse en varias posiciones. En la mayoría de los equipos importantes éste es instalado por separado y la posición más razonable es vertical. Son varios los motivos que permiten sostener esta forma de instalarlo: • • • • • Menor lugar ocupado. Favorece la precipitación del condensado. Permite su eliminación casi total. Con la misma estructura se consigue la altura de distribución. Menos área en contacto con el agua. En condiciones especiales pueden instalarse varios tanques interconectados, adaptando el volumen del depósito al de los compresores afectados a la producción en ese momento. Un comentario La conexión del compresor con el tanque debe ser flexible para evitar transmitir a la instalación vibraciones inoportunas. Saber, Saber Hacer, Saber Ser 31 Manual del Estudiante 5 CALCULO ELEMENTAL DE UNA RED DE DISTRIBUCION 5.1 CONCEPTO El cálculo de una red de distribución de aire comprimido consiste solamente en la determinación del diámetro único que tendrá dicha tubería, en función de ciertos datos de partida que son: la presión máxima de régimen, el caudal máximo a utilizar, la pérdida de carga que estamos dispuestos a tolerar en la instalación y la forma y dimensiones de la red. Cada uno de estos parámetros merece una consideración especial y una explicación. Comencemos por la presión: ésta corresponde a la presión máxima que tenemos establecida para los compresores, frecuentemente este valor nunca excede los 10 Bar en instalaciones de aire comprimido normales. El caudal es el parámetro más conflictivo de este cálculo pues surge de considerar: • • • • El caudal unitario de cada consumidor. El caudal de pérdidas. El factor de simultaneidad de trabajo. El posible incremento de consumo en períodos posteriores de crecimiento La suma de todos estos caudales nos pone en conocimiento del caudal total que debemos utilizar para el cálculo. Con respecto a las perdidas, que en un caudal normal ascienden al 30% (10%) de la potencia instalada, debe presuponerse un esfuerzo por mejorar tal condición por lo que aconsejamos utilizar para la misma sólo un 10% del caudal total. El factor de simultaneidad representa cuantas máquinas o consumidores habrán de trabajar el mismo tiempo y afecta al caudal total calculado sin pérdidas. Fluctúa entre 0.5 Y 1 (es decir 50 al 100%). Si no hay posibilidad de conocer con precisión este factor aconsejamos utilizar 1 (c 100°) En cuanto a las modificaciones debidas al incremento del consumo. es muy importante tener en cuenta que una tubería de pequeño diámetro no puede prolongarse sin que peligre el nivel de energía disponible. Esta situación puede provocar la inutilización de toda la red de aire comprimido. En cuanto a la geometría y dimensiones de la instalación debemos considerar primero la cantidad de tubería recta que interviene y segundo la cantidad de accesorios necesarios para su realización (válvulas, curvas, tés, etc.). A los efectos del cálculo, cada uno de los accesorios será interpretado como una determinada cantidad de tubería recta según indicaciones y equivalencias que explicaremos más adelante. Por último consideraremos la pérdida de carga (que en nuestro caso se traducirá como una disminución de la presión. La pérdida de carga o disminución de la energía útil se produce cuando el aire al circular "roza" con las paredes del tubo o cuando produce torbellinos en lugares donde la dirección cambia en forma brusca. Estos torbellinos consumen energía pero su trabajo no es aprovechable. La pérdida total de carga es un valor que se elige como condición de diseño y que usualmente está entre 0,1 y 0,2 Bar. Por otra parte si imagináramos un accesorio cualquiera, como por ejemplo la curva de la figura 3.06, cuando el aire pasa a través de ella pierde una parte de su energía que puede medirse y que es igual a: ΔPc= P1c-P2c P1c P2c P1C=P1t ΔPc= P1c-P2c ΔPc= P1t-P2t= ΔPc P11c P21t Accesorio (curva) y longitud equivalente de tramo recto Esta pérdida de carga podría producirse también por un tramo de tubo recto, Pt = P1t -P21 = Pc. Cuando las pérdidas de carga son iguales se dice que la longitud "equivalente" al accesorio correspondiente. Cabe aclarar que la presión de alimentación debe ser la misma en ambos casos: accesorios y tubo recto. Hemos anticipado esta explicación pues este concepto será utilizado para efectuar el cálculo de la tubería. El cálculo se realiza a partir de los datos mencionados y se determina, con ayuda del monograma de la figura 3.07, el diámetro de la tubería como si la instalación se tratara de un tubo recto solamente. 32 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas A este diámetro lo llamaremos diámetro auxiliar y con él determinaremos en la figura 3.08 la longitud equivalente a cada uno de los accesorios. La suma de estas longitudes equivalentes Individuales, deberá agregar a la longitud inicial y con este nuevo dato calcularemos el diámetro definitivo en la misma forma en que calculamos el diámetro auxiliar. El diámetro definitivo debe. a posteriori, ajustarse a la medida estándar Inmediata superior Nada mejor que desarrollar un ejemplo para que tengamos un modelo de lo que pretendemos decir: Supongamos entonces tener la necesidad de calcular una instalación cuyos datos después de ajustarlos convenientemente son los siguientes: Longitud Caudal Presión máxima Caída de presión L Q P DP 600 metros 3.000 m3/hora 10 Bar 0,15 Bar Y además del estudio de la forma de la red, necesitamos considerar los siguientes accesorios: • • • • 4 Válvulas esféricas 1 Válvula globo 10 Conexiones "T" 15 Curvas de 90° De acuerdo con la marcha de cálculo lo primero que hacemos es hallar el diámetro auxiliar. Para ello ubicamos los datos sobre el monograma de la figura 3.07 haciendo caso omiso de los accesorios. Ubicados los puntos 600m sobre el eje L y 3.000 m3/hora sobre el eje Q, trazamos una recta que los una y los prolongamos hasta interceptar al eje E1. Idéntico procedimiento hacemos con los puntos correspondientes a la presión P y a la pérdida admitida DP. Esta última recta intercepta el eje E2 al unir P con DP. A continuación, simplemente se unen, los puntos generados sobre E1 y E2. La recta así definida, indica sobre el eje D, el valor del diámetro auxiliar. En nuestro caso el valor es aproximadamente: Daux = 130mm. Recién con este valor, podemos encarar la segunda parte del cálculo que consiste en encontrar la longitud equivalente de los accesorios. Para esto nos ayudamos con el gráfico de la figura 3.08; encontramos entonces: LONG. EQUIVA. METROS Válvula esférica 2,2 Válvula globo 53 Conexión "T" 14 Curva de 90 ° 1,8 LONGITUD TOTAL AGREGAR ACCESORIO 130 130 130 130 CANT 4 1 10 15 LONG. EQUIVA. METROS 8,8 53 140 27 228,8 Esta longitud la sumamos ahora a la original y repetimos el trazado. Debemos considerar que el único parámetro que se ha modificado es la longitud. L´ L + Long. equivalente = 600m + 230m = 830m Saber, Saber Hacer, Saber Ser 33 Manual del Estudiante En la figura 3.07 y efectuamos el trazado como si fuera la primera vez (en la figura hemos trazado, en la parte que no se repite, las líneas con trazos para que puedan identificarse). Esta longitud la sumamos ahora a la original y repetimos el trazado. Debemos considerar que el único parámetro que se ha modificado es la longitud. Ubicamos entonces: L´ L + Long. equivalente = 600m + 230m = 830m En la figura 3.07 y efectuamos el trazado como si fuera la primera vez (en la figura hemos trazado, en la parte que no se repite, las líneas con trazos para que puedan identificarse). Esta vez leemos, sobre la escala D, en el punto generado por la nueva línea E1 - E2, el diámetro definitivo: D = 148mm. Adoptamos por lo tanto un tubo de 150mm (6") de diámetro. De esta manera queda concluido nuestro cálculo. Como comentario adicional podemos decir que este procedimiento puede utilizarse también para dimensionar las tuberías de la red secundaria. Al menos esto sería lo más razonable. Es claro que debe conocerse el caudal de ese ramal. 34 Saber, Saber Hacer, Saber Ser CAPÍTULO III BOMBA 1 DEFINICIÓN La bomba es una máquina que absorbe energía mecánica que puede provenir de un motor eléctrico, térmico, etc., y la transforma en energía que la transfiere a un fluido como energía hidráulica la cual permite que el fluido pueda ser transportado de un lugar a otro, a un mismo nivel y/o a diferentes niveles y/o a diferentes velocidades. Clasificación Se pueden considerar dos grandes grupos: • • Bombas Dinámicas (Centrífugas, Periféricas y Especiales) Bombas de Desplazamiento Positivo (Reciprocantes y Rotatorias). 2 BOMBAS DINÁMICAS 2.1 BOMBAS CENTRIFUGAS Son aquellas en que el fluido ingresa a ésta por el eje y sale siguiendo una trayectoria periférica por la tangente. 2.2 BOMBAS PERIFÉRICAS Son también conocidas como bombas tipo turbina, de vértice y regenerativas, en este tipo se producen remolinos en el líquido por medio de los álabes a velocidades muy altas, dentro del canal anular donde gira el impulsor. El líquido va recibiendo impulsos de energía No se debe confundir a las bombas tipo difusor de pozo profundo, llamadas frecuentemente bombas turbinas aunque no se asemeja en nada a la bomba periférica. La verdadera bomba turbina es la usada en centrales hidroeléctricas tipo embalse llamadas también de Acumulación y Bombeo, donde la bomba consume potencia; en determinado momento, puede actuar también como turbina para entregar potencia. 2.3 BOMBAS DE DESPLAZAMIENTO POSITIVO Estas bombas guían al fluido que se desplaza a lo largo de toda su trayectoria, el cual siempre está contenido entre el elemento impulsor, que puede ser un embolo, un diente de engranaje, un aspa, un tornillo, etc., y la carcasa o el cilindro. “El movimiento del desplazamiento positivo” consiste en el movimiento de un fluido causado por la disminución del volumen de una cámara. Por consiguiente, en una máquina de desplazamiento positivo, el elemento que origina el intercambio de energía no tiene necesariamente movimiento alternativo (émbolo), sino que puede tener movimiento rotatorio (rotor). Sin embargo, en las máquinas de desplazamiento positivo, tanto Reciprocantes como rotatorias, siempre hay una cámara que aumenta de volumen (succión) y disminuye volumen (impulsión), por esto a éstas máquinas también se les denomina Volumétricas. 2.4 BOMBAS RECIPROCANTES Llamadas también alternativas, en estas máquinas, el elemento que proporciona la energía al fluido lo hace en forma lineal y alternativa. La característica de funcionamiento es sencilla. 2.5 BOMBA ROTATORIA Llamadas también rotoestáticas, debido a que son máquinas de desplazamiento positivo, provistas de movimiento rotatorio, y son diferentes a las rotodinámicas. Estas bombas tienen muchas aplicaciones según el elemento impulsor. El fluido sale de la bomba en forma constante, puede manejar líquidos que contengan aire o vapor. Su principal aplicación es la de manejar líquidos altamente viscosos, lo que ninguna otra bomba puede realizar y hasta puede carecer de válvula de admisión de carga. Saber, Saber Hacer, Saber Ser 35 Manual del Estudiante 2.6 USO DE LAS BOMBAS CENTRÍFUGAS Las bombas centrífugas, debido a sus características, son las bombas que más se aplican en la industria. Las razones de estas preferencias son las siguientes: • • • • • Son aparatos giratorios. No tienen órganos articulados y los mecanismos de acoplamiento son muy sencillos. La impulsión eléctrica del motor que la mueve es bastante sencilla. Para una operación definida, el gasto es constante y no se requiere dispositivo regulador. Se adaptan con facilidad a muchas circunstancias. Aparte de las ventajas ya enumeradas, se unen las siguientes ventajas económicas: • • • • El precio de una bomba centrífuga es aproximadamente ¼ del precio de la bomba de émbolo equivalente. El espacio requerido es aproximadamente 1/8 del de la bomba de émbolo equivalente. El peso es muy pequeño y por lo tanto las cimentaciones también lo son. El mantenimiento de una bomba centrífuga sólo se reduce a renovar el aceite de las chumaceras y el número de elementos a cambiar es muy pequeño. 3 ARGA NETA POSITIVA DE ASPIRACIÓN (NPSH) Otro parámetro que requiere especial atención en el diseño de bombas es la denominada carga neta positiva de aspiración, la cual es la diferencia entre la presión existente a la entrada de la bomba y la presión de vapor del líquido que se bombea. Esta diferencia es la necesaria para evitar la cavitación. La cavitación produce la vaporización súbita del líquido dentro de la bomba, reduce la capacidad de la misma y puede dañar sus partes internas. En el diseño de bombas destacan dos valores de NPSH, el NPSH disponible y el NPSH requerido. El NPSH requerido es función del rodete, su valor, determinado experimentalmente, es proporcionado por el fabricante de la bomba. El NPSH requerido corresponde a la carga mínima que necesita la bomba para mantener un funcionamiento estable. Se basa en una elevación de referencia, generalmente considerada como el eje del rodete. El NPSH disponible es función del sistema de aspiración de la bomba, se calcula en metros de agua, mediante la siguiente fórmula: NPSHA = ha - hvp - hs – hf Donde ha es la presión absoluta (m de agua), hvp es la presión de vapor del líquido (m. de agua), hs es la carga estática del líquido sobre el eje de la bomba (m, de agua) y hf es la pérdida de carga debida al rozamiento dentro del sistema de succión (m de agua). 3.1 BOMBAS HIDROSTAL Descripción del equipo El equipo esta compuesto por una bomba centrífuga helicoidal (con el impulsor hidróstal centrífugo helicoidal) acoplado directamente a un motor eléctrico especialmente diseñado para trabajar dentro del líquido bombeado. Un cable sumergido alimenta energía al motor eléctrico. 3.2 BOMBAS SUMERGIBLES Las electrobombas especificadas como sumergibles están diseñadas para trabajar siempre dentro del fluido, por lo tanto necesitan estar sumergidos en el líquido bombeado para evacuar el calor, de lo contrario el motor se puede quemar. 36 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 3.3 BOMBAS INMERSIBLES Las electrobombas especificadas como inmersibles no necesitan estar dentro del líquido bombeado para enfriarse. Inspección del equipo Nunca utilizar el cable de alimentación para soportar el peso de la bomba. Si el equipo va a dejar de operar por periodos largos se recomienda retirarlos de su ubicación y limpiarlo completamente (sobre todo los componentes en contacto con el fluido) de acuerdo a los procedimientos establecido por cada usuario. 4 INSTALACIÓN 4.1 INSTALACIÓN EN CÁMARA HÚMEDA • Las obras y acabados finales de la cámara deberán ser terminados antes de que la bomba sea instalada. Compruébese que la longitud de cable sea suficiente para las condiciones de instalación. • Es recomendable instalar un sistema de izaje sobre la cámara de bombeo (al menos asegúrese de poder instalarlo luego). La capacidad de soporte deberá estar diseñada para resistir por lo menos el doble del peso de la bomba. • Deberá existir un suministro de agua limpia de 4 bar (60 PSI) de presión para lavar las bombas cuando se retire de la cámara. • Es conveniente disponer de una grúa o tecle para facilitar el manejo del equipo. Durante la instalación de la bomba verifique que los extremos del cable nunca entren en contacto con el agua. 4.1.1 INSTALACIÓN DEL SISTEMA DE IZAJE DE LA BOMBA • • Fije la guía de anclaje. Asegúrese de dejar suficiente espacio para el paso libre de la zapata. • • • Los tubos guía deberán estar hechos de tubería SCH 80. • Instalar un manómetro en la línea de descarga de la bomba. Tomar nota de la altura h desde el manómetro al nivel del agua en los dos niveles: nivel de arranque(máximo) y nivel de parada (mínimo) El piso de la cámara donde se ubicará el codo de descarga debe estar nivelado (nivélelo de ser necesario). Asegúrese el codo de descarga al piso de la cámara con una cimentación o con pernos de expansión y tuercas de tal manera que los pines del codo de descarga estén exactamente debajo de los pines de la guía de anclaje La tubería de descarga deberá ser conectada sin esfuerzo o des alineamiento al codo de descarga. Si se instala una válvula antirretorno cerca de la bomba, el aire deberá ser expulsado de la caja de la bomba o de la tubería de descarga (antes de la válvula antirretorno) durante el primer arranque. 4.1.2 ANTES DE BAJAR LA BOMBA Asegúrese de que: • • La cadena de izaje se encuentra plenamente asegurada a la bomba. • • • • • La longitud de cable sea la adecuada para bajar la bomba a su posición de instalación final. No existan golpes o cortes en todo el largo del cable sumergible ni en la zona de ingreso al motor. Cualquier corte penetrante en el cable hace necesario su reemplazo. Los extremos del cable no han entrado en contacto con el agua en ningún momento. La empaquetadura de la zapata este correctamente en su ranura, engrasada y sin daño alguno. El sentido de giro del motor es correcto. El fondo de la cámara de bombeo se encuentra limpio de todo el resto de la construcción (terrones de cemento, trapos, madera, etc.) Saber, Saber Hacer, Saber Ser 37 Manual del Estudiante 4.1.3 VERIFICACIÓN DEL SENTIDO DE ROTACIÓN Los empalmes realizados entre los cables sumergibles y el motor están normalizados, por esta razón si se realiza las conexiones del equipo de acuerdo a los diagramas de conexiones del manual (supuesto que el orden de las fases R, S y T que lleguen a su subestación es el correcto) el giro de la bomba deberá ser el correcto. Si se tiene dudas con respecto al orden de las fases de su instalación se recomienda realizar la consulta del caso con el departamento técnico. El sentido de giro es anti horario visto desde la sección. De un pequeño toque al motor por un segundo, la rotación del impulsor debe ser en sentido contrario a las agujas del reloj visto desde el lado de la succión de la bomba. De no ser así invierta dos de las fases de alimentación al motor. 4.1.4 CONEXIÓN DE AGUA PARA LIMPIEZA Cuando se bombea fluidos con tendencia a la deshidratación o sedimentación, tales como lodos, fangos en altas concentraciones o líquidos conteniendo fibras, debe existir un suministro de agua limpia en posición de F de la bomba (conexión diseñada para este fin con la que cuentan todas las bombas). Esta conexión conducirá el agua de limpieza a la zona entre el impulsor y el sello mecánico inferior evitando la acumulación de sólidos. 4.1.5 DESENSO DE LA BOMBA Con la ayuda de la grúa y la cadena levante la bomba y colóquelo en una posición directamente por encima de los tubos de guía. Baje la bomba lentamente hasta que la zapata de enganche con los tubos de guía. Una vez logrado esto baje la bomba con cuidado hasta alcanzar el codo fast cat. Cuando la bomba se encuentra en su posición (la cadena pierde tensión), retire la cadena de la grúa y asegúrela en su gancho respectivo. Deje algo suelto la cadena. Si la bomba se instala con sección negativa, esta deberá estar provista de un sistema de cebado. 4.1.6 TRASLADO DE LA MOTOBOMBA A LUGARES DE MAYOR ALTITUD La potencia indicada en la placa del motor está referida a condiciones de operación a nivel del mar o hasta los 500 msnm. Para alturas mayores la potencia de motor disminuirá 1% cada 100 metros por encima de los 500 m (por ejemplo, 1 motor de 500 HP llevado a 2000 msnm tendrá una potencia de 8.5 HP). Esto deberá ser tomado en cuenta si se va a trasladar la motobomba a lugares de mayor altitud para poder determinar cuál será la capacidad que esta podrá entregar. 4.1.7 CONTROL DE NIVEL En caso de contar con un control automático de nivel, tenga en cuenta lo siguiente: • • Para los niveles de arranque y parada deberá usar sensores de nivel apropiados para el líquido a bombear. • • En el caso de las bombas, el nivel de parada debe estar por encima del motor. Los sensores de nivel deben estar ubicados de tal manera que provean suficiente volumen a bombear. La bomba o debe arrancarse más de 10 veces por hora en el caso más desfavorable. Frecuencias altas de arranque originan demasiado calentamiento que pueden dañar el motor y los dispositivos de control del tablero. El nivel de parada de las bombas debe garantizar una sumergencia adecuada para evitar la formación de vórtices y la entrada de aire. 4.1.8 ARRANQUE DE LA BOMBA Nunca arranque la bomba contra válvula cerrada. Tampoco arranque la bomba en el extremo izquierdo de la curva. El número de arranque de las bombas no debe sobrepasar los 10 por hora. No se debe permitir el funcionamiento de la bomba en forma continua fuera de las condiciones nominales de bombeo: la vida de los rodamientos es disminuida y el desgaste por abrasión es mayor 38 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 4.1.9 CONEXIONES ELÉCTRICAS Antes de realizar cualquier conexión o trabajo en la bomba se debe asegurar que el tablero se encuentre desenergizado. 4.1.10 REQUERIMIENTOS DEL TABLERO ELECTRICO El tablero eléctrico deben tener los siguientes componentes: • • • • Interruptor de aislamiento, de preferencia con bloqueo. • Protectores de sobrecarga de disparo extra-rápido. Deben ser seleccionados de acuerdo al amperaje indicado en la placa. Deben dispararse antes de los 6 segundos iniciada la condición del rotor bloqueado (aproximadamente 6 veces la corriente nominal) para brindar una adecuada protección a los arrollamientos del motor. • Detector de alta temperatura de los arrollamientos del motor. Fusibles o disyuntores en cada fase Protección contra rayos. Proteja cada fase, si existe la posibilidad de daños por rayos Arrancador del motor. El contactor magnético de voltaje completo tiene que dimensionarse de acuerdo a los códigos locales basados en la potencia del motor. 4.1.11 MANTENIMIENTO Corte el suministro de electricidad antes de realizar cualquier operación de la bomba. Al desconectar los cables del tablero, tenga cuidado de que el extremo del cable no entre en contacto con el agua. 5 INSPECCIONES VISUALES Después de retirar la bomba del sumidero, lave la bomba con agua a presión y compruebe lo siguiente: • • • El motor y el cable no han sufrido daños físicos El espacio o luz entre el impulsor y la tapa o camiseta de desgaste es el adecuado Revise además los niveles de arranque o parada de la bomba. 5.1 CAVITACIÓN La cavitación es un fenómeno muy común, pero es el menos comprendido de todos los problemas de bombeo. Tiene distintos significados para diferentes personas. Algunos la definen como el ruido de golpeteo o traqueteo que se produce en una bomba. Otros la llaman “patinaje” debido a que la presión de la bomba decrece y el caudal se torna errático. Cuando se produce cavitación, la bomba no solamente no cumple con su servicio básico de bombear un líquido sino que también experimenta daños internos, fallas de los sellos, rodamientos, etc. En resumen, la cavitación es una condición anormal que puede producir pérdidas de producción, daños al equipo y lo peor de todo, lesiones al personal. Los profesionales de la Planta deben estar capacitados para detectar rápidamente los Signos de cavitación, identificar correctamente su tipo y la causa que la produce para así poder eliminarla o atenuarla. Una comprensión correcta de los conceptos envueltos es clave para el diagnostico y corrección de cualquier problemas de bombeo relacionado con cavitación. Significado del término “Cavitación” en el contexto de las bombas Centrifugas. Cavitación procede del latín “cavus”, que significa espacio hueco o cavidad. En los diccionarios técnicos se define como ‘la rápida formación y colapso de cavidades en zonas de muy baja presión en un flujo líquido. En la literatura sobre bombas centrifugas, en lugar de “cavidad”, se usan varios términos como: bolsones de vapor, bolsones de gas, hoyos, burbujas, etc. En este artículo se usará el término “burbuja”. En el contexto de las bombas centrifugas, el término cavitación implica un proceso dinámico de formación de burbujas dentro del líquido, su crecimiento y subsecuente colapsamiento a medida que el líquido fluye a través de la bomba. Saber, Saber Hacer, Saber Ser 39 Manual del Estudiante Generalmente las burbujas que se forman dentro de un líquido son de dos tipos: Burbujas de vapor o burbujas de gas. • Las burbujas de vapor se forman debido a la vaporización del líquido bombeado. La cavitación inducida por la formación y colapso de estas burbujas se conoce como Cavitación Vaporosa. • Las burbujas de gas se forman por la presencia de gases disueltos en el líquido bombeado (generalmente aire pero puede ser cualquier gas presente en el sistema). La cavitación inducida por la formación y colapso de estas burbujas se conoce como Cavitación Gaseosa. En ambos tipos, las burbujas se forman en un punto interior de la bomba en el que la presión estática es menor que la presión de vapor del líquido (cavitación vaporosa) o que la presión de saturación del gas (cavitación gaseosa). La Cavitación Vaporosa es la forma de cavitación más común en las bombas de proceso. Generalmente ocurre debido a un insuficiente NPSH disponible o a fenómenos de recirculación interna. Se manifiesta como una reducción del desempeño de la bomba, ruido excesivo, alta vibración y desgaste en algunos componentes de la bomba. La extensión del daño puede ir desde unas picaduras relativamente menores después de años de servicio, hasta fallas catastróficas en un corto periodo de tiempo. La Cavitación Gaseosa se produce por efecto de gases disueltos (más comúnmente aire) en el líquido. Esta cavitación raramente produce daño en el impulsor o carcasa. Su efecto principal es una pérdida de capacidad. No debe confundirse con el ingreso de aire o bombeo de líquidos espumosos, situaciones que no necesariamente producen cavitación pero sí reducción de capacidad, detención del bombeo y otros problemas. Para el bombeo de líquidos espumosos se han diseñado y se siguen desarrollando bombas especiales (Froth pumps) que han logrado un considerable mejoramiento en el manejo de estos fluidos. Para poder identificar los tipos de cavitación es necesario entender primero sus mecanismos, es decir, como ocurre. En este artículo se abordará solamente la cavitación vaporosa. 5.2 ASPIRACIÓN DE AIRE El ingreso de aire al sistema de succión puede confundirse fácilmente con cavitación debido a que genera muchos problemas con síntomas similares (vibración, reducción o bloqueo de flujo, disminución de cabeza, operación errática, etc.). Es una anormalidad que no produce el daño típico de pitting, pero que causa grandes problemas al sistema de bombeo y a la operación. El aire puede ingresar directamente al tubo de succión debido a un nivel de líquido muy bajo o puede ser arrastrado por vórtices formados debido a insuficiente sumergencia, en ambos casos (asumiendo que el diseño del sistema es correcto) la solución adecuada es la implementación de un variador de frecuencias para controlar el nivel con la velocidad de la bomba. Los otros puntos de ingreso son flanches con empaquetaduras defectuosas o fallas en los sellos de eje. Por cavitación se entiende la formación de bolsas localizadas de vapor dentro del líquido pero casi siempre en las proximidades de las superficies sólidas que limitan el líquido. 5.3 ASPIRACIÓN DE AIRE El ingreso de aire al sistema de succión puede confundirse fácilmente con cavitación debido a que genera muchos problemas con síntomas similares (vibración, reducción o bloqueo de flujo, disminución de cabeza, operación errática, etc.). Es una anormalidad que no produce el daño típico de pitting, pero que causa grandes problemas al sistema de bombeo y a la operación. El aire puede ingresar directamente al tubo de succión debido a un nivel de líquido muy bajo o puede ser arrastrado por vórtices formados debido a insuficiente sumergencia, en ambos casos (asumiendo que el diseño del sistema es correcto) la solución adecuada es la implementación de un variador de frecuencias para controlar el nivel con la velocidad de la bomba. Los otros puntos de ingreso son flanches con empaquetaduras defectuosas o fallas en los sellos de eje. Por cavitación se entiende la formación de bolsas localizadas de vapor dentro del líquido pero casi siempre en las proximidades de las superficies sólidas que limitan el líquido. 5.4 BOMBAS AUTOCEBANTES DE EJE LIBRE (HIDROSTAL) 5.4.1 DESCRIPCIÓN GENERAL Las bombas autocebantes de eje libre es un equipo de bombeo compacto y funcional. Un mínimo de componentes y una construcción simple y robusta garantizan un servicio eficiente y libre de mantenimiento. 40 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 5.4.2 DETALLES CONSTRUCTIVOS Caja Fabricada en fierro fundido alternativamente se suministra en bronce y en acero inoxidable, diseñado para la máxima eficiencia de bombeo. Balanceado electrónicamente para evitar vibraciones. Sello Mecánico Marca John Crane tipo 21 construidos con elementos de bronce, acero inoxidable y Buna, cara de cerámica y carbón, diseñado para condiciones severas de operación, de hasta 90oC y 75 PSI. No requiere ajuste ni mantenimiento. Soporte Construido en fierro fundido gris con rodamientos lubricados por grasa, seleccionados para condiciones severas de operación. Eje de acero al carbono C45 preparado para trasmisión de fajas. Alternativamente se suministra con eje de acero inoxidable AISI 316. Base De acero laminado, se suministra bases comunes para diferentes tipos de motor. Saber, Saber Hacer, Saber Ser 41 Servicios Auxiliares & Ventilación de Minas VENTILACIÓN DE MINAS Saber, Saber Hacer, Saber Ser 43 Servicios Auxiliares & Ventilación de Minas INTRODUCCIÓN E l propósito de este curso es adquirir conocimientos básicos de “Ventilación de Minas subterráneas” para poder aplicarlos en los diferentes problemas que se presentan en cada mina que les toque laborar. Actualmente la ventilación de una mina como el control ambiental, es cada día más complejo debido a las condiciones ambientales desfavorables que ocurre en cada momento; debido principalmente al consumo de explosivos, al uso de equipos diesel, a la presencia de material particulado (polvo) debido al manipuleo del material roto (mineral y desmonte; a la diversidad de labores (galerías, piques, chimeneas, cruceros, tajeos, etc.); a la profundidad de las minas; a la cantidad de personal que labora en cada una de ellas, etc. Proveer a estas minas de aire fresco y de buena calidad, libre de contaminantes que circule por los ductos hasta llegar a los lugares donde el personal trabaja; es cada vez más difícil y costoso por cuanto, se tiene que utilizar ventiladores (principales, secundarios y auxiliares, etc.) para impulsar grandes flujos de aire y vencer altas resistencias que presentan los diferentes ductos o conductos por donde circula el aire. La ventilación natural por si sola no es capaz satisfacer las necesidades requeridas de aire, ayuda en ciertos momentos siempre y cuando se le utilice adecuadamente en las corrientes de aire; por esta razón el uso de ventiladores en las minas es fundamental y necesarios para crear altas y bajas presiones, las que nos permitirán mover los flujos de aire de acuerdo a las necesidades requeridas. El uso de fórmulas matemáticas en el cálculo de los diferentes parámetros de ventilación, complementado con la utilización de instrumentos de medición de los diferentes contaminantes físicos y químicos presentes en cada mina subterránea, son elementos importantes que cada uno de los alumnos debe conocer. Saber, Saber Hacer, Saber Ser 45 CAPÍTULO I HIGIENE OCUPACIONAL MINERA 1 EL AIRE ATMOSFÉRICO • • • • • • • • • • Por qué debemos conocer el aire atmosférico. Características del aire atmosférico. El aire en la altura. La respiración humana y la cantidad de aire para mantener el O2 y CO2 dentro de límites permisibles La densidad del aire, densidad relativa del aire, volumen especifico del aire y relación del volumen del aire con la temperatura. El oxígeno, características, detección del oxígeno, deficiencia de oxígeno, origen de la deficiencia de oxígeno. Los gases fundamentales que forman la atmósfera son: Nitrógeno (78.084%), Oxígeno (20.946%), Argón (0.934%) y Dióxido de Carbono (0.033%). Otros gases de interés presentes en la atmósfera son el vapor de agua, el ozono y diferentes óxidos. La mezcla de gases que llamamos aire mantiene la proporción de sus distintos componentes casi invariable hasta los 80 km, aunque cada vez más enrarecido (menos denso) conforme vamos ascendiendo. A partir de los 80 km la composición se hace más variable. El aire tiene una mezcla casi perfecta de 78% de nitrógeno y 21% de oxígeno (en volumen) al menos en todos los niveles de la tropósfera. Lo que ocurre es que la cantidad absoluta del aire disminuye con la altura, y por tanto la cantidad absoluta de oxígeno también disminuye con la altura, pero la proporción es siempre la misma. 2 COMPOSICIÓN DEL AIRE EL NITRÓGENO: El nitrógeno es un gas inerte, incoloro, inodoro, e insípido. No es venenoso y no sostiene la vida ni la combustión. Su gravedad específica es 0.971, por lo cual es más ligero que el aire. Cuando se encuentra mezclado con un poco de oxígeno o sólo, produce sofocamiento sobre el organismo humano. Se encuentra por desprendimientos de los estratos de roca en algunas minas y también por el consumo del oxígeno del aire por alguna forma de combustión, especialmente la combustión de explosivos. Cuando los gases irrespirables, más ligeros que el aire; se acumulan en chimeneas ó lugares altos de trabajo, están formados generalmente por nitrógeno. Cuando se mezcla con oxígeno en una proporción aproximada de 79 a 21 como en el aire ordinario, su acción es diluir el oxígeno. El nitrógeno puro apaga la llama de lámparas, de combustibles diversos, velas o fósforos inmediatamente. Este gas causa la muerte por sofocación, cuando el porcentaje de nitrógeno sube o cuando el porcentaje de oxígeno baja, lo cual en realidad es lo mismo y se encuentra dentro del aire que inhalamos dentro o fuera de mina, y no nos ocasiona nada si está dentro de su Limite permisible. EL OXIGENO: CARACTERÍSTICAS FÍSICAS. Es un gas en su estado normal. Es la fuente de la vida y la fuente de la combustión. Es incoloro, inodoro, e insípido, es un elemento del aire, que el hombre inhala para subsistir. El aire al ingresar a los pulmones deja el oxígeno que es absorbido por los glóbulos rojos al entramado pulmonar, de los cuales se lleva esté combustible a las diferentes partes del cuerpo mediante la sangre, reaccionando con las sustancias grasas produciéndose la combustión y el calor en forma de energía que mantiene la temperatura del cuerpo y con ello la vida misma y como consecuencia de esta combustión se genera el anhídrido carbónico que es eliminado del circuito por la exhalación. Saber, Saber Hacer, Saber Ser 47 Manual del Estudiante DETECCIÓN DEL OXÍGENO: Este gas se detecta mediante instrumentos electrónicos y mediante detectores múltiples que detectan 02, C02, C0 y metano a un mismo tiempo, indicando; mediante alarmas de primero, segundo y tercer sonido que las concentraciones han aumentado, observándose que el C02 va incrementándose y el 02 va bajando, más aún si hay monóxido de carbono, que también es detectado por el aparato detector. Otro método para detectar el oxígeno es a través de la lámpara de seguridad la cual se apaga cuando el contenido de oxigeno baja por debajo del 16% que indica que hay deficiencia de oxígeno. Otro método es la llama de la luz de un fósforo, la cual también se apaga cuando el oxígeno está por debajo del 16% y esta llama se reduce a un mínimo tamaño de color totalmente azul, pero el fósforo tiene la desventaja que de uno tiene que estar seguro, de que no haya un gas explosivo, como el metano y el hidrogeno. DEFICIENCIA DE OXIGENO Hay deficiencia de oxigeno cuando el oxígeno baja de 20.99% que tiene el aire a nivel del mar y se va reduciendo a 19.5% y cuando baja del 19.5% que es su límite mínimo permitido se puede seguir viviendo por debajo hasta el 18.5%, pero viene los efectos en el cuerpo humano, como dolor de cabeza, desgano, sueño, agitación frecuente o zumbidos a los oídos, nunca se debe estar por debajo del 16% donde ocurre el desvanecimiento, y cuando el oxígeno baja a 13% y la exposición es prolongada viene la pérdida total de conocimiento. En cualquier caso de deficiencia del oxígeno en mina, el tratamiento es sacarlos al aire limpio, proveerle oxígeno, abrigarlo y hacerle respiración boca a boca o bajarlo a una altitud inferior. ORIGEN DE LA DEFICIENCIA DE OXÍGENO EN LA MINA: Esta es: • • • • • • Por descomposición de la madera por hongos y humedad, que consumen oxígeno. Por qué hay una llama que consume el 02, como soldar tuberías de plásticos dentro de la mina ó incendios. Por Oxidación del mineral como el caso de las piritas que lentamente quita el oxígeno del aire. Por la emanación de gases de estratos geológicos que desplazan el 02 Por la explosión de las voladuras en los frente, que libera C02 y aísla el 02. Por el consumo de 02, debido a la respiración de los hombres que hay en mina y que evacuan C02. Como el caso cuando hay mayor cantidad de hombres que la cantidad de aire asignada para ellos. EFECTOS EN LA SALUD POR FALTA DE OXIGENO: • • • • • • • • 48 Un hombre trabaja mejor con 21 % de oxigeno 17 % los efectos son dolor de cabeza 16 % la respiración es agitada, aceleración de los latidos del corazón, Zumbidos en los oídos y desvanecimiento. 12 % se produce desvanecimiento, perdida del conocimiento. 9 % Se produce desvanecimiento, hay inconsciencia. 7 % La vida peligra, 5 % Convulsiones momentáneas, muerte. Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas LIMITES MÁXIMOS PERMISIBLES DE LOS GASES QUE MAS FRECUENTEMENTE SE ENCUENTRAN EN LAS MINAS PERUANAS Los límites máximos permisibles de los gases con las concentraciones límites por ocho horas de trabajo más allá del cual el gas ocasiona daño al trabajador. Estos límites que indicamos son los que están en uso y está de acuerdo al TLVs and Bels For Chemical substances and physical agents de 1998. (DS 046 - RSHM JULIO 2001 Límites Permisibles Gas O2 CO N02 CO2 SO2 H2S CH4 Aldehídos En ppm 19.5% mínimo. 25 ppm. 5 ppm. 5,000 ppm. 5 ppm. 10 ppm. 5,000 ppm. 5 ppm. % 0.0025% 0.0005% 0.5% 0.0005% 0.001% 0.5% 0.0005% LOS CONTAMINANTES EN MINA: Los contaminantes más frecuentes en las minas peruanas son: • • Contaminantes químicos: gases, vapores, polvos humos, neblinas. • Contaminantes biológicos: mohos, hongos, bacterias, parásitos gastrointestinales, etc Contaminantes físicos: ruido, temperaturas extremas, presión barométrica, vibraciones, humedad extrema, iluminación y radiación. 3 LOS GASES DE MINA ORIGEN DE LOS GASES: Los diferentes gases que encontramos dentro de la mina, se genera por las siguientes causas: GASES ACUMULADOS EN LOS ESTRATOS DE LAS ROCAS. La acumulación de gases en los estratos rocosos, se presenta generalmente cuando al correr una galería o explotar un tajeo se atraviesa zonas falladas, en muchos casos con presencia de agua, en otros casos rocas fracturadas donde a través de ellas emanan gases que se forman debido a las reacciones químicas que se producen por la presencia de minerales sulfurosos que reaccionan con el oxígeno, a presiones y temperaturas favorables, en otros casos puede ocurrir que cuando se formó el yacimiento de mineral, algunos gases quedaron atrapados y que con el fracturamiento de las rocas ocasionada por los disparos estos gases emanan a través de las fracturas. Ejemplo: CO, CO2, SO2, metano, N2 y H2S GASES QUE SE GENERA POR LA DESCOMPOSICIÓN DEL MATERIAL ORGÁNICO (MADERA). La mayoría de las minas metálicas usan madera de diferente tipo para sostenimiento. En lugares donde la temperatura es elevada, la madera tiende a albergar una serie de hongos, los cuales son los causantes del consumo de oxígeno, asimismo en lugares donde hay demasiada humedad relativa la madera tiende a descomponerse liberando anhídrido carbónico. GASES QUE SE GENERAN POR EL USO DE EXPLOSIVOS Y AGENTES DE VOLADURA. El consumo de explosivos y agentes de voladura son también los causantes en generar gases, especialmente en el momento de la detonación, la cantidad de gases liberados, está en función a la composición, tipo y cantidad de explosivo que se use. Los gases más conocidos que se forman son los siguientes: NO2, NO3, CO, H2S, SO2, etc. Saber, Saber Hacer, Saber Ser 49 Manual del Estudiante GASES QUE SE GENERAN POR EL USO DE EQUIPOS DIESEL. El uso de equipos que son accionados por Diesel es otro de los causantes de la generación de gases y humos los cuales contaminan el ambiente. Hay un gran número de minas que usan equipos diesel en el interior de la mina y mucho de estos equipos no utilizan catalizadores o filtros los cuales son los causantes de la generación de gases como son: CO, NO2, CO2 GASES MÁS FRECUENTES EN MINAS PERUANAS Este referido a los diferentes gases que se producen en la mina, en forma natural o los que se producen debido al uso de explosivos, equipos diesel, uso de material orgánico, soldaduras, etc. Los gases que encontramos con mayor frecuencia en las minas peruanas son: –– MONOXIDO DE CARBONO (CO) –– ANHÍDRIDO CARBONICO (CO2) –– ANHÍDRIDO SULFUROSO (SO2) –– ÁCIDO SULFHIDRICO ( H2S) –– VAPORES NITROSOS (NO + NO2) –– METANO NH4 1. MONOXIDO DE CARBONO (CO) Formula : CO Gravedad específica : 0.967 Límite de Exposición Permisible : 25 partes por millón (ppm) o 0.0025 % Propiedades físicas: Es un gas incoloro, inodoro e insípido, extremadamente venenoso y es el causante del 90 % de accidentes fatales de la mina. Pesa aproximadamente igual que el aire por lo que es difícil diferenciarlo. Efectos en la salud: Disminuye la capacidad que tiene la sangre para transportar el oxígeno a los tejidos. El monóxido de carbono tiene una gran afinidad por la sangre, normalmente la sangre en personas no expuestas al CO contiene aproximadamente 1 % de CO como resultado del metabolismo normal de la hemoglobina. % de saturación de COH en la sangre Síntomas 0 a 10 Nada 15 a 25 Dolores de cabeza palpitaciones en la sien, nauseas. 60 a mas Fatal. La inhalación produce dolor de cabeza, náuseas, mareos, debilidad, agitación, inconsciencia y muerte de acuerdo a la siguiente escala. De 0.0025% ( 25 ppm) De 0.020 % (200 ppm) De 0.040 % (400 ppm) 50 De 0.120 % (1200 ppm) De 0.20 % (2000 ppm) Saber, Saber Hacer, Saber Ser Límite Máximo Permisible Produce ligero dolor de cabeza en muchas horas. Produce dolor de cabeza, e incomodidad en 2 1/2 horas Produce palpitaciones aceleradas del corazón en 30 minutos con tendencia a tambalearse en 1 ½ horas. Produce inconsciencia en 3 minutos y Muerte. Servicios Auxiliares & Ventilación de Minas Altas concentraciones pueden ser fatales y sin producir sintamos de advertencia significativos. La exposición a este gas puede agravar enfermedades al corazón arterias como también provocar dolores de pecho en las personas que padecen de enfermedades cardiacas pre existentes. Detección de CO • • Antiguamente se detectaba la presencia de CO con canarios y ratones. Actualmente se dispone de monitores digitales (Monitor Scientific, Modelo CO 260, aprobado por MSHA de USA). CARACTERÍSTICAS –– Detección simultanea de 04 gases (LEL (gases combustibles), O2, H2S, y CO) –– Dos alarmas audibles (95 db a 30 cm) –– Tres alarmas visuales LEDs –– Alarma con vibrador Con el detector enatas Draguer, que usa tubos detectores. 2. ANHÍDRIDO CARBONICO (CO2) DIOXIDO DE CARBONO, GAS DE AGUA Formula: Gravedad específica: Límite máximo permisible: CO2 1.529 5000 ppm o 0.5 % Es más pesado que el aire, incoloro, inodoro, tiene un ligero sabor a ácido, no es combustible ni mantiene la combustión. En las minas es producido por la respiración de los hombres, cualquier tipo de combustión (soldaduras, etc.), por el uso de los explosivos. En forma natural lo encontramos en los estratos de rocas. Efectos en la salud –– La presencia de anhídrido carbónico en exceso reduce la cantidad de oxígeno en el aire. –– En ausencia de aire el anhídrido carbónico puede causar el siguiente efecto en el organismo: Saber, Saber Hacer, Saber Ser 51 Manual del Estudiante de 0.5 % 3.0 % 5.0 a 6.0 % 6.0 a mas 15 % Límite Máximo Permisible no produce malestar. Causa ligera dificultad en la respiración. Causa palpitaciones. Es peligroso Fatal en la mayoría de los casos. Tratamiento de los Pacientes –– El paciente debe ser sacado al aire fresco lo más pronto posible. –– Mantener al paciente abrigado todo el tiempo. Si el paciente no respira su respiración es intermitente, dar respiración artificial. Detección del anhídrido carbónico –– Como el anhídrido carbónico no mantiene la combustión, y por tanto extinguirá sus llamas, entonces en forma práctica se puede detectar a través de una llama de un fósforo o de una vela. Como es más pesado que el aire, se le encuentra generalmente en el piso de las galerías. –– Mediante el indicador Fyrite de anhídrido carbónico. –– Mediante el detector Drager –– Mediante instrumentos digitales. 3. ANHÍDRIDO SULFUROSO (SO2): Formula: Gravedad específica: Límite Máximo Permisible: SO2 2.21 5 ppm o 0.0005 % Es incoloro, pero sofocante e irritante con fuerte olor sulfuroso. En las minas lo encontramos en labores donde hay abundante sulfuro de fierro o pirita en el mineral y en lugares donde hay altas temperaturas. Se forma a veces por la combustión del azufre en el carbón o en los minerales en altas temperaturas. Durante incendios o explosiones en la mina. Se produce también por el uso de explosivos en el disparo de ciertos minerales que contienen un alto porcentaje de sulfuros. También debido a la explosión de los explosivos. Efectos en la salud: –– No es combustible ni mantiene la combustión, pequeñas cantidades de SO2 en el aire, puede causar la muerte. –– Su acción tóxica en el organismo es similar al monóxido de carbono de acuerdo a la siguiente escala: 0.001 % 0.04 % 0.1 % Causa irritación de la nariz y la garganta. Causa congestión en el pecho, inflamación de la nariz y la garganta Causa la muerte en pocos minutos. Tratamiento de los pacientes –– El paciente que ha sufrido asfixia por Anhídrido Sulfuroso, mantenerlo abrigado todo el tiempo. –– Trasladarlo a un lugar donde haya aire fresco. –– Solicitar ayuda de un medico lo más pronto posible. Detección del Anhídrido Sulfuroso –– El método más práctico de detectar este tipo de gas es por el olfato, es un gas irritante con fuerte olor repugnante a la garganta, también irrita a los ojos y a los pasajes respiratorios, es intolerable respirar antes de alcanzar concentraciones peligrosas. –– A través de monitores digitales –– A través del detector Drager. 52 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 4. ÁCIDO SULFHIDRICO (H2S), HIDROGENO SULFUROSO, GAS APESTOSO: Formula: Gravedad Específica: Límite Máximo Permisible: H2S 1.191 10 ppm o 0.001 % Este gas comúnmente se le llama gas apestoso debido a su olor característico de putrefacción a huevo podrido. En las minas lo encontramos en los charcos de agua estancada, desagües de áreas inundadas, en los disparos de minerales sulfurosos. Se le encuentra en cantidades apreciables en la combustión de la pólvora negra. Cantidades peligrosas se encuentra en las minas de yeso, minas de carbón, etc. Este gas es más venenoso que el monóxido de carbono, pero no es considerado tan peligroso por su olor característico de putrefacción que denuncia fácilmente su presencia. Se debe tener cuidado de no agitar charcos de agua, cuando se sospecha que puede contener ácido sulfhídrico, debido a que un pie cúbico de agua, puede liberar 3 pies cúbicos de ácido sulfhídrico. Efectos en la salud –– Este gas es muy irritante a los ojos y a la garganta. –– Su acción tóxica se manifiesta de acuerdo al siguiente orden: 0.001 % 0.02 % 0.04 % 0.1 % Límite Máximo Permisible. Concentración peligrosa después de 1 hora de exposición. Extremadamente peligroso después de 30 minutos. Muerte instantánea. Tratamiento de los pacientes El tratamiento es el mismo que se aplica para el envenenamiento por monóxido de carbono, pero además los ojos deben ser cubiertos por una compresa húmeda para prevenir los efectos de la luz. Todos los pacientes deben ser atendidos por un facultativo y mantenerlos bajo observación por lo menos 24 horas. Detección de ácido sulfhídrico –– Olfato –– Por su olor característico es la manera más fácil de detectar bajas concentraciones, aunque uno no debe confiarse, y que altas concentraciones tiende a destruir el sentido del olfato, que hace creer a la persona que el peligro ha pasado. Por esta razón es necesario que cuando se detecte presencia de ácido sulfhídrico se debe abandonar inmediatamente el lugar y reportar al momento. –– Monitores digitales –– Detectores Drager. 5. VAPORES NITROSOS (NO + NO2): Formula Límite Máximo Permisible NO2, N2O3 5 ppm o 0.0005 % Estos gases son fácilmente percibidos por el olfato, tienen un color rojizo (NO2) Los vapores nitrosos formados por óxidos nitrosos, se encuentran normalmente en minas, después de habré realizado una voladura con dinamita o anfo. Estos vapores son más peligrosos que el ácido sulfhídrico. También lo encontramos en la soldadura, se desprende óxido nítrico y este por oxidación pasa a dióxido de nitrógeno. En los laboratorios cuando se ataca muestras orgánicas y minerales con ácido nítrico. Saber, Saber Hacer, Saber Ser 53 Manual del Estudiante Efectos sobre la salud –– Produce conjuntivitis, edema de párpados, ulceraciones de córnea. –– En la piel produce coloraciones pardo rojizas lo mismo que en dientes y cabello. –– Produce también dolor en el pecho, disneas DIFICULTAD PARA RESPIRAR, tos con aspecto amarillo o sangre, cianosis fiebre, respiración asmática, bronconeumonía, edema pulmonar. –– Dolor de cabeza, vértigo, delirio, convulsiones. –– La toxicidad se da en el siguiente orden: 0.0005 % 0.006 % 0.01 % 0.015 % 0.02 a 0.07 % Concentraciones Máximas Permisibles para 8 horas. Causa irritación a la garganta. Causa tos. Peligroso para corta exposición (1/2 a 1 hora). Fatal para una corta exposición. Tratamiento a los pacientes –– Darle atención medica de inmediato –– Reposo absoluto con aparatos de respiración controlada. –– La recuperación se logra de 3 a 4 días –– En casos graves, la secuela e la siguiente: Bronquitis aguda, Proceso obstructivo restrictivo, fibrosis pulmonar, insuficiencia respiratoria y cardiaca crónica. Detección de vapores nitrosos. –– Se le identifica fácilmente por su color pardo rojizo. –– A través de detectores digitales. –– A través del Drager. 6. EL METANO NH4 El metano tiene una gravedad específica de 0.554, es comúnmente llamado “gas de los pantanos”, “Grisú”. Es uno de los gases de los hidrocarburos más ligeros. Es incoloro, inodoro, sin olor, sofocante y no venenoso. Este gas cuando se mezcla con el aire en una proporción de 5 á 15% es altamente explosivo. Se encuentra en forma natural, pero puede ser generado por la descomposición de la madera bajo el agua, debe tenerse cuidado cuando se desagua trabajos viejos de mina. Es también generado por la descomposición de substancias vegetales. Es encontrado prácticamente en todas las minas de carbón y con alto maderamen y, también en algunas minas de mineral de fierro, en túneles de roca y en varios otros tipos de minas de mineral, donde los esquistos carbonosos se encuentren demasiado cerca. Debido a su baja gravedad específica, es encontrado generalmente en el techo de las labores o en el final de las galerías o chimeneas, etc. Los sistemas de desagüe de las ciudades son también lugares donde se encuentra este gas. Si hay suficiente metano para reducir el contenido de oxígeno en el aire a un punto más bajo que el necesario para mantener la vida, puede ser asfixiante, no se puede percibir porque no tiene ni olor, ni color, ni gusto. Tratamiento Los pacientes con síntomas de asfixia con metano, deben ser sacados al aire fresco. Si ha cesado la respiración debe iniciarse inmediatamente respiración artificial. Los pacientes no presentan efectos posteriores, y generalmente reviven tan pronto como son sacados al aire fresco. Detección del Metano Los métodos aceptados más ampliamente son: Lámpara de flama de seguridad y detectores eléctricos que hoy en día se usan. Así como también los detectores múltiples. 54 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas GASES QUE EVACUAN LOS EQUIPOS DIESEL Desde que el combustible diesel pasó hacer un elemento de uso común, mejor que la gasolina, ha generado una serie de impactos en el ambiente, producido por los humos que emanan por los tubos de escape de los equipos. El motor diesel es más confiable más fuerte, exige menos mantenimiento que los motores convencionales, es menos costoso, además dura más. Los equipos con motores diesel, tienen mejores ventajas que el motor de gasolina, por las siguientes razones: • • • • Aumenta en el doble el kilometraje. Es más barato que la gasolina. Es más económico desde el punto de vista del consumo. Control de los gases que evacuan los equipos diesel Detecta el metano a 100 metros de distancia Los gases de escape del diesel, tiene los siguientes componentes: • • • • • Óxidos de nitrógeno Monóxido de carbono Anhídrido sulfuroso. Aldehídos Partículas microscópicas de sólidos y líquidos. Cada una de estos gases tiene efectos potencialmente perjudiciales para los seres humanos. Por ejemplo el óxido de nitrógeno puede causar irritación en los ojos, y en la garganta. El dióxido de nitrógeno está clasificado como un irritante fuerte para los pulmones, esta vinculado con el desarrollo de bronquitis, enfisema, El CO es peligroso para los conductores porque disminuye la eficiencia mental, afecta la atención, la percepción, el razonamiento y el control motor Una de las formas como se controlan estos gases, es a través de la instalación en los escapes de los equipos diesel filtros o catalizadores, que. En el mercado abundan, también pueden controlarse estos gases a través de una ventilación eficiente, es decir contar con fuertes flujos de aire que. Puedan arrastrar estos humos y evitar que permanezcan durante mucho tiempo en el ambiente Un equipo Diesel nuevo con PTX y scrubber evacua bajas concentraciones de C0, N02 y aldehidos. Se han hallado 30 a 70 ppm de C0 en la superficie Medido el flujo que evacua un equipo diesel sin scrubber o PTX se medido 1,000 ppm de N02 y 500 ppm de C0, los cuales debe ser diluidos obligadamente por el flujo de ventilación que atraviesa el lugar de operaciones. No siempre la ventilación principal y la ventilación auxiliar son suficientes en volumen, para determinadas aéreas debido a obstáculos o diseños inadecuados o incompletos en el laboreo minero, razón por la cual el límite máximo permisible del C0 debe ser 1000 ppm para los nuevos equipos y para los equipos reparados sin ninguna discriminación. Saber, Saber Hacer, Saber Ser 55 Manual del Estudiante scrubber HUMOS En las minas, los humos consisten en la presencia de partículas muy finas de hollín, generado por los escapes de los equipos Diesel, por los trabajos de soldaduras, o cuando quemamos materiales diversos, etc. El hollín que se origina, es irritante a la respiración pero no asfixiante, aunque en muchos casos si se hace más notorio, en lugares donde hay una deficiente ventilación es posible observar ambientes oscuros saturados por el hollín que hace suponer a muchas personas que es el gas Monóxido de carbono. CONTROL DE LOS GASES PRODUCIDOS EN LAS MINAS Las medidas de control de los gases que se producen en las minas se debe hacer siguiendo una secuencia y orden. 56 • Prevención –– Control en la voladura –– Ajustar el mantenimiento de una maquina –– Evitar el uso de materiales inflamables • Remover –– Drenar las aguas estancadas en galerías o lugares abandonados. –– Utilizar purgadores o filtros en los equipos. –– Utilizar ventilación exhaustiva localizada. • Absorción –– Cuando hay reacciones químicas, usar equipos acondicionadores –– Después de una voladura de rocas, usar atomizadores en el material derribado. • Aislamiento –– Taponar labores abandonadas o no utilizables. –– Realizar voladuras controladas. Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas • Dilución –– Usando ventilación auxiliar. –– Diluir gases usando mangas de ventilación. Este control preventivo está en función de los costos, la disponibilidad de los materiales, personal capacitado etc. Una forma práctica de llevar un control de los gases de mina es a través de un monitoreo de estos gases, en forma continua, lo cual nos indicara el grado de concentración en que se encuentran en el aire de mina. Si las concentraciones de estos gases se encuentran sobre los Límites Máximos Permisibles, es de urgente necesidad ventilar las labores. Se denomina Límites Permisibles de una sustancia a la concentración de esta sustancia en el ambiente atmosférico de un lugar de trabajo, por debajo de la cual existe una razonable seguridad de que un trabajador podrá desempeñar su labor durante las 8 horas de trabajo, sin sufrir molestias ni daño a su salud. Los Límites Permisibles están sujetos a revisiones periódicas, de acuerdo a estudios o normas técnicas .La concentración de los agentes químicos y los Límites Permisibles, se expresan de acuerdo a su naturaleza en: g. Proporción volumétrica h. Peso de agentes químicos por unidad de volumen de aire. i. Numero de partículas por unidad de volumen de aire. Así los gases y vapores se expresan en partes de gas por millón de partes de aire ambiental o un tanto por ciento. CASOS DE MUERTES POR INTOXICACIÓN CON GASES EN LAS MINAS DEL PERU. A continuación se exponen algunos casos de accidentes con consecuencias fatales ocurridas en diferentes minas del Perú, de estos casos debemos sacar algunas conclusiones que nos permitan evitar la ocurrencia en el futuro de algún incidente o accidente. Las respuestas los iremos conociendo a medida que vayamos analizando este tipo de casos, que han ocurrido en diferentes labores como son: • • • • • En chimeneas. En galería o labor abandonada. En tajeos. En galería a la hora de los disparos Al regresar a los frentes de disparado 4 LOS POLVOS DE MINA ORIGEN: Los polvos que se presentan en las diferentes operaciones de minado y Plantas de beneficio de minerales son partículas sólidas finamente divididas que se originan por: Las perforaciones de roca, en la voladura de la roca y minerales, así como también; en la limpieza de mineral derribado y en las transferencias de este mineral hacia los echaderos y en las descargas de las tolvas de estos echadores hacia los carros metaleros. ASENTAMIENTO DE LOS POLVOS: Los polvos, que son un conjunto de partículas pequeñas que flotan y se mantienen en el ambiente durante buen tiempo para asentarse y en otros casos son diluidos, dispersados o transportados mediante la velocidad del aire de la ventilación natural o forzada que hay en el punto de generación de polvos. Técnicamente polvo asentado se considera a todo aquel que tiene más del 90% de material terroso y que pasa por malla menos 200 equivalente a 0.075 milímetros, que es mucho menos que un milímetro. ¿QUE OCASIONAN LOS POLVOS?: Los polvos son contaminantes, que crean condiciones de falta de visibilidad, riesgo de accidentabilidad, pérdida de tiempo en la velocidad de transferencia para su transporte, dañan los equipos y daña los bronquios y pulmones de los operadores, dependiendo del tamaño de las partículas, composición química y tiempo de exposición a estos. Saber, Saber Hacer, Saber Ser 57 Manual del Estudiante Estos polvos son los causantes de las enfermedades ocupacionales que se adquieren cuando se trabaja durante mucho tiempo en las labores mineras. TAMAÑO DE LAS PARTICULAS DE POLVO: Cuando estamos dentro de mina y observamos el As de luz de nuestra lámpara eléctrica, dirigida hacia la dirección de la galería, podemos ver un aire limpio sin particular flotantes o podemos ver que hay una serie de partículas flotantes en el ambiente. Las que flotan y las vemos son de más de un milímetro de diámetro y por eso las vemos; mientras que las de menor tamaño a un milímetro, nos las vemos y este es el polvo fino que se asienta después de muchas horas en las paredes de la galería y está constituido por partículas del tamaño de 75, 50, 20, 10 y 5 micras a menos equivalentes a 0.075, 0.05, 0.02, 0.01 y 0.005 milímetros respectivamente. Los Higienistas y Médicos de salud ocupacional han determinado que las partículas de 5 micras a menos, que son las que no vemos y son las causantes de las enfermedades ocupacionales; son las que atraviesan el tracto respiratorio superior del hombre y se alojan en los pulmones ocasionando daño, mientras que la de mayor tamaño a 5 micras van quedándose en la fosas nasales o bronquios. COMPOSICIÓN QUÍMICA DE LAS PARTICULAS: Los polvos en minas son generalmente una mezcla de varios minerales pueden estar constituidos por partículas del mineral que explotamos como la pirita, los sulfuros, el carbón, la calcopirita, la galena, la blenda, la cuprita, y además por el cuarzo y sílice y por partículas de ortosa, crisocola, caolín, biotita, que también contienen sílice y que son la ganga que está dentro del mineral o en otras ocasiones están al costado del mineral y que al momento de volar y extraer la se pulverizan ocasionando ambientes polvorientos que contiene sílice o sílice libre (SiO2) la cual daña si la respiramos por mucho tiempo, sufriendo la enfermedad profesional denominada silicosis; razón por la cual hay necesidad de realizar la determinación química de los polvos mostrados, empleando métodos químicos y petrográficos a fin de conocer el porcentaje del sílice libre que hay en la muestra tomada en el campo. MOVIMIENTO DE LAS PARTICULAS DE POLVO DE TAMAÑO PEQUEÑO: El movimiento del material particulado en la mina tiene que ser bien comprendido para evaluar los daños y darles a estas partículas el adecuado medio de supresión o control. La velocidad de sedimentación de estas partículas es muy lento porque siguen un movimiento zig-zag ante o casi nunca se asientan. La velocidad de asentamiento de las partículas de sílice se muestra en el siguiente cuadro: Tamaño de partículas (Micrómetros) 0.25 0.50 1.0 2.0 5.0 Tiempo para caer (Pies por minuto) 590.00 187.00 54.00 14.50 2.50 DAÑO QUE CAUSAN LAS PARTICULAS DE POLVO: Las partículas cuyo tamaño es mayor a 10 micras o sea mayores a 0.01 milímetros no tienen tanta importancia en el daño humano porque estas no se mantienen por tiempo prolongado en suspensión ni en la corriente de aire que hay en las galerías, aun cuando la velocidad sean bajas; porque estas siendo grandes precipitan debido a su masa o gravedad o se van quedando en el tracto respiratorio superior del hombre como son las fosas nasales y tráqueas y no ingresan a los pulmones. Las partículas de polvo con patología de efecto dañino, son las que miden menos de 5 micras. Estas son las que no vemos y viajan en el aire de las corrientes de la mina y van a parar a los alvéolos pulmonares siendo estas las partículas que un Ingeniero de ventilación de mina tiene que suprimirlas o colectarlas en su origen o diluirlas rápidamente para que no estén en altas concentraciones en los diferentes flujos de aire de las diferentes labores de la mina como chimeneas y galerías. 58 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Las partículas de polvo de menos de 5 micras no tienen peso o densidad significativa ni tampoco inercia y por estas razones se mantienen suspendidas indefinidamente e invisiblemente a nuestros ojos en las corrientes del aire minero y sólo se asienta en muchas horas si no hay velocidad de aire. Los polvos en la minería y en la industria tienen principalmente un tamaño de 0.5 a 3 micras y tienen una composición química, diferente que pueden o no, según su composición afectar los pulmones y ocasionar daño permanente. En observaciones de pulmones abiertos, las partículas de 5 micras para abajo son las que en mayor porcentaje se han encontrado diseminados en estos órganos y que son de sílice, carbón, fierro u otros. Es importante conocer mediante muestreo ambiental y análisis químico; primero la composición química del polvo que hay en un ambiente, y la concentración de los componentes, segundo conocer mediante microscopio el mayor % del tamaño de partícula para decidir el grado de peligrosidad del polvo muestreado de un determinado lugar de la mina. Por lo tanto, las partículas de pequeño diámetro, tenemos que encerrarlas y colectarlas en su fuente, precipitarlas, aislarlas o diluirlas en volúmenes de aire grandes para que no formen concentraciones dañinas. CONCENTRACIONES MAXIMAS PERMISIBLES: La Concentración Máxima Permisible para polvo con contenido de sílice se calcula de acuerdo a la fórmula: CMP = 250 = mpppca % SiO2 + 5 Dónde: • • CMP = Concentración Máxima Permisible (mpppca) millones De partículas por pie cúbico de aire. % de SIO2 = Este porcentaje de SIO2, debe encontrarse en Laboratorio, de una muestra extraída de la mina El límite Máximo Permisible para polvo de acuerdo al Reglamento de Seguridad y Salud Ocupacional. en el ambiente de trabajo no debe haber más de 3 miligramos por metro cúbico de aire, pero si el polvo es cuarzo puro ósea sílice libre; el LMP es de 0.1 miligramos por metro cúbico de aire. Si el polvo es cristobalita el LMP es de 0.05 miligramos por metro cúbico de aire. Si hay polvos y mezclas de partículas de cobre es de 1.0 mgr/metro cúbico. Es decir, este LMP no reconoce composición química pero si analiza la composición química. MONITOREO DE POLVOS DE MINA. Para realizar un monitoreo de polvo en una mina, debemos contar con instrumentos tales como: 1. Frascos Mig impinger, acompañados de una bomba se succión Gelman, la que nos permitirá captar polvo a través de succión y el polvo es depositarlos en las botellas Big impinger por impacto, Las botellas deberán contener una sustancia alcoholica diluida. Este método antiguo, poco se usa. 2. Muestreador gravimétrico FLOWLITE M.S.A., con la utilización de filtros que vienen pesados de fábrica y grabados con su peso para luego de muestreado ver el incremento de peso colectado de partículas de menos de 5 micras en una balanza electrónica. La diferencia de peso será el que se genera en la toma de cada muestra. Usando un Muestreador digital Sibata, Aquel que nos proporciona el número de partículas en cada muestreo. EJEMPLOS DE MUESTREO DE POLVOS POR EL MÉTODO GRAVIMÉTRICO. • • • Zona de muestreo : Nivel 1415 – Tajo 38 Fecha de muestreo : sábado, 12 Abril 1999 Hora de muestreo : 15:20 horas Saber, Saber Hacer, Saber Ser 59 Manual del Estudiante PARÁMETROS DE CÁLCULO • • • • • • Peso Inicial de Filtro : 13.880 mg. Peso Final de Filtro : 14.016 mg. Perforando con una máquina leopardo Diferencia de Peso : 0.136 mgr. Volumen succionado en el muestreo : 2 Litros/min. = 0.002 m3/minuto Tiempo de muestreo : 40 min. Volumen total succionado : 0.002 m3/minuto x 40 min. = 0.080 m3. Concentración de polvo: si en 0.080 m3 succionados hay un incremento de peso de 0.136 mg. En 1 m3 habrá un incremento de: 0.136 mgr. 0.080 m3 = 1.700 mgr/m3. Si 1 mgr /m3 equivale experimentalmente a 212 mp/m3 = millones de partículas por metro cúbico, los 1,700 mgr./ m3 tendrán: 360 mp/m3. 1,700 mgr /m³ x 212 = 360 mp/m³. Siendo el limite permisible = 200 mp/m3 en el código de minería. Estamos con 70% sobre el límite permisible. EL CONTROL DE POLVOS EN MINERIA SUBTERRANEA Los polvos de mina, se pueden controlar a través de los siguientes métodos: • Utilizando agua para humedecer el mineral o desmonte en los diferentes procesos de trabajo (perforación, limpieza y manipuleo, hasta llegar a la tolva de gruesos. • Utilizando ventilación secundaria, auxiliar y localizada, con la ayuda de ventiladores, aparatos que son los que permiten succionar o impeler aire que a través de la velocidad, se puede evacuar atmósferas contaminadas de polvo. CONTROL DE POLVOS MEDIANTE EL AGUA: La supresión de polvos mediante el agua se efectúa por sprays o pulverizadores de agua que es efectiva, por ejemplo, en los echaderos de mineral o descarga de carros mineros, para esto se requiere escoger el tamaño y forma de la boquilla del sprays o pulverizador. El tamaño de la boquilla de spray está en función del diseño del spray, y del chorro de agua, el cual puede salir en abanico, en línea o según nos convenga y también está en función de la presión del agua y del volumen de ésta. Se pueden obtener hasta 600 psi de presión, produciendo pequeñísimas partículas de gotas de agua con altas velocidades, que pueden ser captadas por un ventilador para disipare las neblinas de agua y estas pueden ser dirigidas a galerías abandonadas o poco transitadas. Para la limpieza del mineral o desmonte debemos usar spray de agua y de aire que es más efectivo que cuando usamos agua solamente. El volumen de agua que sale en forma atomizada lo obtenemos a través de varias experiencias o practicas afín de evitar que se produzcan ambientes con neblina. El consumo de agua por las aberturas de los sprays es el siguiente: • • • De 0.01 a 1 gpm De 1.00 a 10 gpm, y De 10 a 70 gpm. Para el caso de perforación la práctica demuestra que se debe utilizar 1 galón de agua por minuto, para cada máquina perforadora, la que nos proporciona aproximadamente una presión de 30 libras x pulgada cuadrada. 60 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Es necesario anotar que la educación y capacitación del personal y la labor de supervisión de los supervisores, capataces, caporales, Jefes de guardia, jefes d e sección, capitanes de minas y personal profesional de diferentes áreas juegan un papel primordial para que se cumplan este método de control de polvo. CONTADOR DE POLVO El contador de partículas laser detecta a través de su tecnología láser los contaminantes del aire más pequeños, en un rango de grosor de 0,0003 mm (0,3 µm) hasta 0,005 mm (5 µm). La gran pantalla a color permite visualizar simultáneamente tres grosores de partículas. A pesar de su escaso peso y dimensiones compactas, el contador de partículas láser proporciona resultados fiables y es especialmente fácil de usar. Las 8.000 series de datos se muestran en la gran pantalla a color y permiten ser transmitidos fácilmente mediante cable USB a un ordenador. Las series de datos son almacenadas como archivos *.csv y permiten ser leídas y editadas en Excel. CONTROL DE POLVOS MEDIANTE VENTILACIÓN: La ventilación por medios mecánicos es un método que permite controlar los polvos en las minas, el uso de ventiladores nos permite succionar o desplazar atmósferas con concentraciones de polvo, para luego ser dirigidas a chimeneas de evacuación o a galerías abandonadas o poco transitadas, donde se puede instalar sistemas de lavado del aire, para que nuevamente este aire sea recuperado y ser utilizado en otras labores. El Reglamento de Seguridad y Salud Ocupacional establece la velocidad de transporte del aire que está comprendida entre 20 y 25 m/in como mínimo y 250 m/min como máximo, pero estos valores están permitidos cuando las condiciones de la mina se desarrollan sin problemas de polvo. Cuando la mina es muy polvorienta a causa de su método de explotación usado, es necesario considerar un flujo mayor de aire por las zonas de ingreso, para evacuar las partículas de polvo que se encuentren en suspensión Para evacuar concentraciones de polvo, se usa ventilación auxiliar o ventilación localizada. La ventilación auxiliar La utilización de ventiladores de volúmenes moderados y el uso de mangas de ventilación, nos permiten controlar altas concentraciones de polvo que se generan a consecuencia del manipuleo del mineral, en la mina podemos encontrar estos lugares en galerías próximas a echaderos principales de mineral o desmonte o en lugares donde trabajan equipos mecanizados en el movimiento del material derribado (palas mecánicas, scoops, etc.). En estos lugares se deben utilizar los ventiladores auxiliares para el control de los polvos, mediante una técnica adecuada. Ventilación localizada Este tipo de ventilación generalmente se utiliza cuando las fuentes de polvo son muy frecuentes y constantes, constituyéndose en focos de contaminación, por contener altas concentraciones de polvo. Para diseñar un sistema localizado se requiere de ciertos parámetros, los cuales deben estar de acuerdo a standares ya establecidos, donde las partículas de polvo deben ser capturadas. LA NEUMOCONIOSIS La neumoconiosis es una enfermedad ocupacional, en término genérico se utiliza para denominar todos los tipos de daños ocasionados por diferentes polvos. Cuando el daño es ocasionado por un determinado elemento predominante, toma el nombre de este compuesto, así; si el polvo de mina es abundante en sílice se llama silicosis. Si los polvos son de carbón se le llama antracosis. Si los polvos son fierro se le llaman siderosis y así sucesivamente. LA SILICOSIS: El hombre adquiere silicosis cuando ha estado expuesto a polvos de sílice por mucho tiempo y el daño ocurre cuando las partículas llegan a los alvéolos pulmonares en concentraciones por encima del límite máximo permisible, ocasionando en el trabajador un esfuerzo para respirar que le quita capacidad para realizar trabajo y ello es debido a que las partículas han recubierto áreas de los pulmones en buen tiempo de exposición y estos alvéolos no cogen el oxígeno para purificar la sangre. Saber, Saber Hacer, Saber Ser 61 Manual del Estudiante El daño altera la función del pulmón, el cual inicialmente se inflama y tiende a enfermarse la persona. Las partículas de sílice libre reaccionan químicamente en el tejido alveolar pulmonar y en los fogositos, muriendo las células y ubicándose en su lugar nódulos o pigmentaciones de SIO2 alrededor o dentro de los vasos del pulmón, paralizando el drenaje o desagüe de las impurezas, no pudiendo el individuo respirar porque ya el pulmón no es elástico y entonces se cansa y se le ha producido una incapacidad para realizar un trabajo. FACTORES QUE OCACIONAN SILICOSIS: 1. La composición química de la ganga y mineral o de solamente uno de estos, con alto porcentaje de concentración de SiO2. 2. Cantidad de partícula SiO2 presente en el ambiente expresado en millones de partículas por pie cúbico (mpppca) y del tamaño de las partículas sílice menores a 5 micras. 3. Tiempo de exposición del trabajador a estas partículas de sílice en su área de trabajo, que pueden ser de 10, 15 a 20 años o menos, si son canteras o estratos de sílice. 4. Susceptibilidad del trabajador a contraer esta enfermedad, está en función al estado físico, alimentación, etc. EL CONTROL DE LA SILICOSIS POR EL MEDICO DE SALUD OCUPACIONAL: Los médicos de salud ocupacional llevan a cabo la prevención de la silicosis, ayudados por los químicos, radiólogos y microscopistas de higiene industrial y por los ingenieros de minas y de ventilación minera. El control médico de la silicosis lo inician en el turno de los trabajadores, mediante un examen o estudio radiológico de las radiografías tomadas antes de que ingrese al trabajo para formar su historial médico de silicosis y tuberculosis para que después de un tiempo de 8 a 12 meses realice en el otro examen radiológico de los pulmones e ir formando su historial de exámenes médicos periódicos que revelen o no la presencia de nódulos de sílice o tuberculosis en los pulmones del trabajador a fin de recomendar las mejoras ambientales del lugar o lugares donde labora el trabajador, Estas recomendaciones son de gran importancia para el ingeniero de minas y de ventilación minera. 5 RUIDO Técnicamente es cualquier sonido indeseable, es una forma de vibración que puede conducirse a través de sólidos, líquidos o gases. Es una forma de energía en el aire, vibraciones invisibles que entran al oído y crean una sensación. Actualmente el ruido es el riesgo laboral de mayor prevalencia, por lo que se señala como un verdadero problema de salud pública, tanto por sus efectos auditivos como por los extra auditivos. PROPIEDADES DEL RUIDO 1. Intensidad o Presión 2. Frecuencia 3. Duración La Intensidad o Presión de los sonidos, sigue una ley de la inversa del cuadrado. Es decir según aumenta la distancia desde la fuente, disminuye el nivel del sonido como el cuadrado de la distancia. La frecuencia del ruido, es el número de variaciones en la presión sonora por unidad de tiempo, expresada generalmente en ciclos por segundo (cps). Ejemplo,. Los sonidos que se producen en la industria son de gran número de frecuencia, y una persona que goza de buena salud auditiva puede percibir sonidos con frecuencia entre 20 a 15000 cps o Hertz (hz) La duración del ruido está en función del tiempo de exposición a que está sujeto la persona. EFECTOS DEL RUIDO EN EL HOMBRE Incluye los siguientes: 4. 62 Efectos Psicológicos. Cuando el ruido ocasiona malestar o irritación, interrumpe la concentración, el sueño o el descanso. Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 5. Interferencia en las comunicaciones orales y como consecuencia interferencia en el rendimiento 6. y seguridad en el trabajo. 7. Efectos Fisiológicos. Cuando el ruido induce perdida de las facultades auditivas, dolor aural, náuseas y reducción del control muscular (cuando la exposición es intensa) PERDIDAS DE LAS FACULTADES AUDITIVAS: Puede clasificarse en dos categorías: 1. Disminución temporal del poder auditivo por la exposición a los ruidos intensos durante unas horas. El periodo de recuperación puede ser de unos minutos, hora, días o hasta más, dependiendo de la persona, severidad y tiempo de exposición. 2. La pérdida permanente del sentido del oído, que se puede deber a: envejecimiento (Presviacucia), enfermedades, lesiones o la exposición de ruidos penetrantes durante periodos prolongados (Trauma acústico). 3. MEDICION DEL RUIDO La medición del ruido puede lograse con un SONOMETRO que sirve para registrar la intensidad o presión, cuyos valores nos da en decibeles (dB) Niveles de ruido permisibles El Reglamento de Seguridad y Salud Ocupacional en el artículo No 82 nos muestra que el tiempo de exposición al ruido debe estar bajo la siguiente escala: Nivel de ruido en la escala “A” 82 decibeles 85 decibeles 88 decibeles 91 decibeles 94 decibeles 97 decibeles 100 decibeles Tiempo de exposición 16 horas/día 08 horas/día 04 horas/día 1 ½ horas/día 01 hora/día 1/2hora/día ¼horas/día Medidor de sonidos (sonómetro) CONTROL DEL RUIDO EN LAS MINAS: Se debe considerar que la salud auditiva de los trabajadores en las minas subterráneas, debe incluir programas de control para evitar enfermedades ocupacionales, Estos programas deben incluir lo siguiente: –– –– –– –– 1. Audiometrías. Controles de niveles de ruido. Supresión de los ruidos utilizando la ingeniería. Mediante el uso de protectores auditivos. Las Audiometrías Miden la capacidad que una persona tiene al oír varias frecuencias de sonido y determina su grado de pérdida auditiva (si la tiene). Se recomienda desarrollar programas de Audiometrías pre ocupacional y periódico bajo supervisión médica. Esto nos servirá para evaluar el desempeño de un trabajador en su máxima eficiencia, para colocar a un trabajador en ambientes menos ruidosos para que no continúe avanzando su enfermedad y para llevar un registro sobre el historial del trabajador. Saber, Saber Hacer, Saber Ser 63 Manual del Estudiante 2. Debe incluir análisis de la exposición al ruido, monitoreos frecuentes de niveles de ruido en las operaciones o zonas sospechosas, donde operan las perforadoras neumáticas que están entre 90 y 120 dB(A), scoops, compresoras, bombas, ventiladores, etc. 3. Utilizando la ingeniería, Controles aplicando por ejemplo encerramientos acústicos, adquirir equipos más silenciosos, e instalar silenciadores en algunos equipos, utilizando materiales como caucho. Sobre todo en perforadoras neumáticas que pueden colocarse silenciadores al escape del equipo o instalarle una tubería en el escape para que descargue el sonido en un lugar más alejado. Para el caso de los ventiladores se debe colocar silenciadores, que abundan en el mercado. , 4. Referente a Protección personal, en muchos casos, el uso de tapones auditivos o las orejeras constituyen un obstáculo para la confiabilidad que debe tener el minero, de poder escuchar sonidos bruscos y leves que podrían advertirle sobre un peligro. Cuando usamos protectores auditivos correctamente ajustados, puede lograrse una reducción de 10 y 40 decibeles (dB) en una frecuencia de 300 a 400 Hertz (Hz), estos protectores son los tapones, para lo cual se recomienda los que son fabricados con caucho blando preformados, de polímero expandido, de neopreno o de plástico. También pueden usarse tapones moldeados de algodón impregnado con cera o los de silicona moldeados a medida del usuario. Las orejeras generalmente ofrecen una mejor atenuación debido a que ofrecen un mejor ajuste. Estas orejeras se recomiendan en zonas de perforación. PERDIDA DE LAS FACULTADES AUDITIVAS Puede definirse como la reducción de la capacidad auditiva en comparación con una persona normal. 1. Disminución temporal del poder auditivo por la exposición a ruidos intensos durante unas horas, volviéndose normal al cabo de un periodo de descanso, este periodo puede ser de unos minutos, horas, días o hasta más, dependiendo de la persona y de la severidad y tiempo de exposición. 2. La pérdida permanente del sentido del oído, que puede ocurrir como resultado del proceso de envejecimiento (presbiacusia), enfermedad, lesiones o la exposición a ruidos penetrantes durante periodos prolongados (hipoacusia). La mayoría de las Hipoacusias, evolucionan gradualmente debido a muchas causas, siendo la principal la exposición a ruidos en forma prolongada. A veces los niveles de ruido pueden ser inofensivos para algunas personas pero pueden causar pérdida auditiva en otras. También puede ser causada por drogas, enfermedades, factores hereditarios, etc. Los factores que contribuyen a una pérdida auditiva son: • • • • • Nivel total de ruido (medido en decibeles) Composición de la exposición al ruido, (frecuencia, impacto y tono) Duración de la exposición. Susceptibilidad individual. Edad de la persona. El ruido es excesivo y perjudicial cuando los niveles generales de presión sonora excede de 90 dB(A). Una pérdida auditiva solo se puede determinar con certeza mediante una Audiometria. 6 VIBRACIONES Muchos trabajadores piensan que las vibraciones pueden resultar perjudiciales para la salud, no solo por lo que son molestas, sino cuando estas son constantes causando dolores de espalda, síndrome del túnel carpiano y trastornos vasculares, etc . Podemos considerar en dos categorías: Vibraciones de cuerpo entero y vibraciones de las manos y los brazos. 1. 64 Las vibraciones de cuerpo entero son aquellas que se trasmiten a todo el cuerpo a través de las sentadas o de los pies, o de ambos, con frecuencias al manejar o ir sentados en vehículos de motor o al estar parados en pisos que vibran (cerca de máquinas como compresoras, bombas, etc. Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 2. Las vibraciones en brazos y manos, que se producen normalmente cuando se usan herramientas o maquinas que vibran como perforadoras. Los efectos ocupacionales de las vibraciones en la salud son el resultado de los periodos prolongados de contacto entre l trabajador y la superficie que vibra, siendo los siguientes efectos crónicos: Vibración en el cuerpo entero: • Dolor de espalda Vibración en brazos y manos: • • • • • Debilitación de la capacidad de agarre Disminución de la capacidad de agarre. Disminución de la sensación y habilidad de las manos. Blanqueo de los deseos o “dedos blancos” Síndrome del túnel carpiano. En la actualidad no existen normas legales que limiten la exposición de las vibraciones. Sin embargo es urgente y necesario desarrollar técnicas para evitar que las vibraciones sea perjudicial a la salud del trabajador. Estas vibraciones pueden reducirse frecuentemente aislando el sistema mediante el uso de elementos de amortiguación, o en su defecto realizando programas de balanceo de equipos estacionarios como compresoras, bombas, ventiladores, etc. Referente a las vibraciones en brazos y manos puede resultar más difícil de controlar, pero la selección y el mantenimiento apropiado de las herramientas pueden reducir drásticamente la exposición a las vibraciones. Otro de los aspectos que debemos considerar es la rotación de trabajadores en estas actividades (perforación) o la reducción de la intensidad y duración de la exposición, o la capacitación referente al mantenimiento de las herramientas o maquinas. 7 EL CALOR Y LA HUMEDAD ORIGEN DEL CALOR EN LAS MINAS: El origen del calor en las minas puede ser: • Por el auto compresión del aire al hacer ingresar aire por las galerías donde sufre fricción con las paredes de roca, del techo, costados y piso que pueden estar fríos o calientes. • Por la emanación de calor de la roca u oxidación del mineral que genera calor y se trasmite al aire por convección o en otros casos ocasionado por la oxidación de la madera • Por las actividades que realizan los hombres cuyo metabolismo se acelera y libera calor al ambiente de 36.6 ºC a 37.6 ºC • Por la profundidad del yacimiento aumentando 1.5 °C por cada 100 metros verticales, llamado también grado geotérmico. Transferencia del calor El calor se transmite por conducción, por convección y por radiación, en mina subterránea generalmente la transferencia ocurre por .convección y conducción. EL CALOR ESPECÍFICO DEL AIRE: El calor específico se entiende como la cantidad de calor (medido en calorías) que se necesita para elevar la temperatura en un grado la unidad de masa del aire. Para elevar de 0 grados a 1 grado centígrado la temperatura de 1 Kg. De aire (a presión constante), se necesitan 0.23751 calorías (ver tabla No) W = G. C (T2 – T1) Saber, Saber Hacer, Saber Ser 65 Manual del Estudiante Donde : –– –– –– –– W c G T = = = = Calor especifico (calorías) Calor especifico del aire (cv,cp) Masa del aire (kg) Temperatura del aire (°C) La cantidad de calor: La cantidad de calor que absorbe una sustancia cuando se caliente o que sede calor cuando se enfría está directamente relacionado con su peso o masa, el cambio de temperatura que ocurre y su calor específico de la sustancia, siendo la ecuación térmica que señala la cantidad de calor ganada o cedida: la siguiente formula nos permite calcular la cantidad de calor: H = m. S (T2 – T1), Donde: –– H = cantidad de calor en calorías, –– m = es la masa de kilogramos, –– s = es el calor específico de la sustancia y –– (T2 – T1) = es la diferencia del cambio de temperatura, Ecuación muy importante cuando tenemos que enfriar el aire o cuando tenemos que calentar el aire. Por ejemplo en una mina con ventilación forzada se envía 40 m3 / m de aire seco, cuyo volumen específico es de 0.773 m3 / kg y cuya temperatura fría es de 2º C se pregunta ¿Cuántos kilo - calorías por hora se necesita proveer para llevar este aire a la temperatura de 45º C. Para resolver esto, primero tenemos que calcular el peso del aire que debemos calentar por hora, para lo cual aplicamos el criterio de volumen especifico visto en la parte de densidad del aire: Y el peso será: Peso = 40m3/min x 60min/hora 0.770 m3/kg = 3,120 kilos / hora Y la cantidad de calor que debemos dar a este aire será : H = 3,120 x 0.24 x (45-2) = 32,200 kcal/hora, y como un kilo caloría < > a 3.97 Btu/hora, necesitaremos dar una calefacción de 127,834 Btu / hora para que alcance 45º C EL CALOR SENSIBLE: Es el calor que podemos determinar mediante nuestros sentidos en el ambiente y lo determinamos mediante un termómetro simple o el bulbo seco del psicrómetro, y podemos decir que es el calor suministrado a una sustancia o aire o sustraído de ella. EL CALOR LATENTE: Es la cantidad de calor que suministramos a una sustancia o aire o extraemos de ella para producir un cambio de estado sin, variar la temperatura como es el caso del agua al pasar al estado de vapor. CALOR TOTAL: El contenido de calor total de una mezcla de aire y vapor de agua es la suma de calor sensible más el calor latente y a esto se le llama entalpia y en el aire acondicionado se extrae o se agrega calor al aire, al agua, al refrigerante, o a un ambiente. 66 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas PSICRÓMETRO Y EL BULBO HÚMEDO: Un psicrómetro es un aparato para determinar la temperatura seca y húmeda de un lugar, para poder determinar el porcentaje de humedad relativa posteriormente con la ayuda de tablas o vacos. El uso del psicrómetro se efectúa haciendo girar éste por 1 minuto en el aire de la galería para recién leer la temperatura de los termómetros, habiendo mojado antes el bulbo húmedo leyendo primero después de guiar el termómetro de bulbo húmedo. El bulbo húmedo de un psicrómetro siempre marca la menor temperatura. Si el ambiente no es 100% húmedo que indica que el ambiente no está saturado de humedad de lo contrario si es igual al bulbo seco el ambiente estará saturado de humedad. El calor total depende únicamente de la temperatura del termómetro de bulbo húmedo, si la temperatura dada por este bulbo es alta el contenido de calor es alto, en cambio si es baja el contenido de calor es bajo, por lo tanto para lograr ambientes no calurosos debemos siempre lograr que la diferencia entre la temperatura del bulbo seco y bulbo húmedo sea mayor a 4ºF o más para tener ambientes frescos o buenos. Para mejorar lugares calientes esta diferencia debe ser grande y la velocidad del aire debe estar entre 200 a 550 pie por minuto a lo mucho, de lo contrario l velocidades más altas ya no logran ningún efecto de confort. Esto nos hace ver que en la mina siempre debemos medir y reconocer la temperatura del bulbo húmedo que es el más importante factor en determinar el confort del lugar y establecer la diferencia y ver si ésta permite o no capacidad de trabajo al trabajador, ya que el confort humano depende de la vaporización del sudor. Cuando uno está en ambiente caliente con porcentaje de humedad alta, el bulbo húmedo es alto y ya no puede vaporizarse el sudor por más que haya mayor velocidad de aire de ventilación, pues la máxima temperatura del bulbo húmedo es de 90ºF de < > 31ºC EL AIRE Y EL VAPOR DE AGUA O HUMEDAD: El aire atmosférico es una mezcla de aire seco mezclado con cantidades variables de vapor de agua y este contenido de agua depende de la temperatura que tenga el aire o reciba el aire afuera o dentro de la mina. Es decir, en el aire hay gramos de vapor de agua por 1 kilogramo de aire seco. El aire a bajas temperaturas o con baja temperatura necesita poco vapor de agua o humedad para saturarse de vapor de agua. El aire a altas temperaturas o con alta temperatura necesita considerable cantidad de vapor de agua para saturarse de vapor agua o humedad. Es decir el aire es afectado por el calor y la humedad y no hay aire totalmente seco. • • • Cuando el aire está totalmente húmedo decimos que tiene 100% de humedad relativa. Cuando el aire está un tanto seco decimos que el aire tiene 30% de humedad relativa. Cuando el aire tiene 65% de humedad relativa decimos que hay un buen ambiente para trabajar ó decimos que hay confort. LA HUMEDAD RELATIVA: Una masa de aire no puede contener una cantidad ilimitada de vapor de agua. Hay un límite a partir del cual el exceso de vapor se licúa en gotitas. Este límite depende de la temperatura ya que el aire caliente es capaz de contener mayor cantidad de vapor de agua que el aire frío. Así, por ejemplo, 1 m3 de aire a 0ºC puede llegar a contener como máximo 4,85 gramos de vapor de agua, mientras que 1 m3 de aire a 25ºC puede contener 23,05 gramos de vapor de agua. Si en 1 m3 de aire a 0ºC intentamos introducir más de 4,85 gramos de vapor de agua, por ejemplo 5 gramos, sólo 4,85 permanecerán como vapor y los 0,15 gramos restantes se convertirán en agua. Con estas ideas se pueden entender los siguientes conceptos muy usados en las ciencias atmosféricas: Humedad de saturación.- Es la cantidad máxima de vapor de agua que puede contener un metro cúbico de aire en unas condiciones determinadas de presión y temperatura. Humedad absoluta.- Es la cantidad de vapor de agua por metro cúbico que contiene el aire que estemos analizando. Saber, Saber Hacer, Saber Ser 67 Manual del Estudiante Humedad de saturación del vapor de agua en el aire Temperatura Saturación ºC - 20 -10 0 10 20 30 40 gramos/m3 0.89 2.16 4.85 9.40 17.30 30.37 51.17 Humedad relativa.- Es la relación entre la cantidad de vapor de agua contenido realmente en el aire estudiado (humedad absoluta) y el que podría llegar a contener si estuviera saturado (humedad de saturación). Se expresa en un porcentaje. Así, por ejemplo, una humedad relativa normal junto al mar puede ser del 90% lo que significa que el aire contiene el 90% del vapor de agua que puede admitir, mientras un valor normal en una zona seca puede ser de 30%. La humedad relativa del aire es el grado de saturación de vapor de agua en el aire a la temperatura que tiene el aire, dato muy importante que determinar en minas frías o en minas calientes, para ver la forma técnica de crear un ambiente de trabajo confortable al trabajador que le permita hacer sus actividades sin mucho frío que lo pone nervioso y lo entumece o trabajar sin mucho calor que lo agota hasta ciertos límites después de los cual entra directamente la calefacción o refrigeración respectivamente como parte del acondicionamiento del aire: ó aire acondicionad. De lo anterior podemos decir que otros contaminantes del aire son también la alta humedad y la alta o baja temperatura que afectan la capacidad y eficiencia de trabajo. La humedad y baja temperatura causa disconformidad, nerviosismo y tumefacción en el hombre y fomenta la proliferación de bacterias, en cambio el calor causa deshidratación, aceleración del pulso y trabajo forzado al corazón y que si no se restituye las sales y el agua que se pierde por la sudación, el obrero siente vértigo, sensación de que se le va la vida y luego viene el colapso o desmayo siendo necesario bajar la temperatura por ventilación forzada lo cual tiene un límite, después de lo cual entra el aire acondicionado; para dar una sensación de frescura en la piel del trabajador y en todos los casos siempre hay necesidad de bajar el porcentaje de humedad relativa del ambiente. CONFORT HUMANO: Es la relación estrecha entre la humedad relativa y el calor, los valores óptimos de humedad relativa para la mayoría de las personas, está comprendido entre 55 a 65% de humedad relativa. Cuando está por debajo del 20% la mayoría de las personas encuentran el aire demasiado seco, si está por encima de 65% demasiado húmedo y en cuanto al calor los valores óptimos de confort están entre los 18º a 21ºC TEMPERATURA EFECTIVA DE TRABAJO: En la minería peruana encontramos frecuentemente lugares de trabajo calurosos más que los fríos, que llegan a veces a 39ºC que nos obliga a aplicar este concepto de temperatura efectiva de trabajo, en el cual el porcentaje de humedad relativa existente debemos bajar siempre. La temperatura efectiva es una medida de confort que involucra la temperatura del bulbo seco, la humedad relativa existente y el movimiento del aire en el recinto. Se ha determinado que para una velocidad de aire en el recinto hay un sin número diferente de temperatura de bulbo seco y porcentaje de humedad relativa que dan la misma sensación de confort o frescura para el 90% de los trabajadores en actividad dentro el recinto. Y afín de poder solucionar este problema de calor en ambientes de trabajo se han confeccionado cuadros que indican diferentes velocidades para diferentes temperaturas y porcentajes de humedad relativa que adjuntamos y así 68 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas mismo adjuntamos el chart de temperatura efectiva del Us.Bur, Mines Bull 385 (1935) mediante el cual conocido el DB y el WB del lugar problema se puede hallar la velocidad que debe imprimirse en el lugar problema y la cual se compara con la velocidad hallada en el lugar de trabajo, la cual debe ser elevada a la velocidad hallada en el chart para mejorar el ambiente de trabajo. Para lograr este aumento de velocidad hay que multiplicar el área de la sección transversal del lugar de trabajo por la velocidad hallada en el chart que nos da un volumen nuevo que debemos hacer fluir por el lugar, el cual comparado con el que fluía nos da una diferencia que indica el incremento de volumen que debe aumentarse por ventilación. MEDIDOR DE TEMPERATURA Y HUMEDAD VELOCIDAD DEL AIRE (en metros por minuto) NECESARIA PAR OBTENER UNA TEMPERATURA EFECTIVA DE 30 °C. Temperatura Humedad Relativa (%) del aire °C 50 55 60 65 70 75 80 85 90 95 100 30° C ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ 31° C ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ ӿ 30 32° C ӿ ӿ ӿ ӿ ӿ ӿ ӿ 30 60 90 ӿӿ 33° C ӿ ӿ ӿ ӿ ӿ ӿ 25 50 90 140 ӿӿ 34° C ӿ ӿ ӿ ӿ ӿ 30 50 100 150 ӿӿ ӿӿ 35° C ӿ ӿ ӿ ӿ 45 90 140 ӿӿ ӿӿ ӿӿ ӿӿ 36° C ӿ ӿ 35 95 140 ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ 37° C ӿ 50 105 ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ 38° C 55 100 150 ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ 39° C 150 ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ 40° C ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ ӿӿ Saber, Saber Hacer, Saber Ser 69 Manual del Estudiante TABLA DE LA PRESION ATMOSFERICA; A DETERMINADA ALTITUD Y PRESION BAROMETRICA Y LA DENSIDAD RELATIVA DEL AIRE Altitude above Sea Level (ft) Atmospheric Pressure (psi) Barometer Reading ( in. mercury) Relative Air Density 0 14.69 29.92 1.000 500 14.42 29.38 0.981 1,000 14.16 28.86 0.964 1,500 13.91 28.33 0.947 2,000 13.66 27.82 0.930 2,500 13.41 27.31 0.913 3,000 13.16 26.81 0.896 3,500 12.92 26.32 0.880 4,000 12.68 25.84 0.864 4,500 12.45 25.36 0.848 5,000 12.22 24.89 0.832 5,500 11.99 24.43 0.816 6,000 11.77 23.98 0.799 6,500 11.55 23.53 0.786 7,000 11.33 23.09 0.774 7,500 11.12 22.65 0.758 8,000 10.90 22.22 0.739 8,500 10.70 21.80 0.728 9,000 10.50 21.38 0.715 9,500 10.30 20.98 0.701 10,000 10.10 20.58 0.687 10,500 9.90 20.18 0.674 11,000 9.71 19.75 0.661 11,500 9.52 19.40 0.648 12,000 9.34 19.03 0.636 12,500 9.15 18.65 0.624 13,000 8.97 18.29 0.611 13,500 8.80 17.93 0.599 14,000 8.62 17.57 0.587 14,500 8.45 17.22 0.576 15,000 8.28 16.88 0.564 Based on standard air; temperature constant at 70 F. Sources: F.W-O Neil, ed., compresedd air data ( 5 th ed.; New York: Ingersoll Rand Co., 1954) , p. 102; R.D. Madison, ed., Fan Engineering ( 5 th ed.; ed Bufflo: Buffalo Forge Co., 1949), p.28. 70 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas TABLA PARA CONVERTIR GRADOS CENTÍGRADOS A FAHRENHEIT °F -80 -70 -60 -50 -40 -30 -20 -10 °C -62.2 -56.7 -51.1 -45.6 -40.0 -34.4 -28.9 -23.3 -17.8 °F 31 32 33 34 35 36 37 38 39 40 °C -0.6 0 0.6 1.1 1.7 2.2 2.8 3.3 3.9 4.4 °F 71 72 73 74 75 76 77 78 79 80 °C 21.7 22.2 22.8 23.3 23.9 24.4 25.0 25.6 26.1 26.7 °F 111 112 113 114 115 116 117 118 119 120 °C 43.9 44.4 45.0 45.6 46.1 46.7 47.2 47.8 48.3 48.9 -0 1 2 3 4 5 6 7 8 9 10 -17.2 -16.7 -16.1 -15.6 -15.0 -14.4 -13.9 -13.3 -12.8 -12.2 41 42 43 44 45 46 47 48 49 50 5.0 5.6 6.1 6.7 7.2 7.8 8.3 8.9 9.4 10.0 81 82 83 84 85 86 87 88 89 90 27.2 27.8 28.3 28.9 29.4 30.0 30.6 31.1 31.7 32.2 121 122 123 124 125 126 127 128 129 130 49.4 50.0 50.6 51.1 51.7 52.2 52.8 53.3 53.9 54.4 11 12 13 14 15 16 17 18 19 20 -11.7 -11.1 -10.6 -10.0 - 9.4 - 8.9 - 8.3 - 7.8 - 7.2 - 6.7 51 52 53 54 55 56 57 58 59 60 10.6 11.1 11.7 12.2 12.8 13.3 13.8 14.4 15.0 15.6 91 92 93 94 95 96 97 98 99 100 32.8 33.3 33.9 34.4 35.0 35.6 36.1 36.7 38.2 37.8 131 132 133 134 135 136 137 138 139 140 55.0 55.6 56.1 56.7 57.2 57.8 58.3 58.9 59.4 60.0 21 22 23 24 25 26 27 28 29 30 - 6.1 - 5.6 - 5.0 - 4.4 - 3.9 - 3.3 - 2.8 - 2.2 - 1.7 - 1.1 61 62 63 64 65 66 67 68 69 70 16.1 16.7 17.2 17.8 18.3 18.9 19.4 20.0 20.6 21.1 101 102 103 104 105 106 107 108 109 110 38.3 38.9 38.4 40.0 40.6 41.1 41.7 42.2 42.8 43.3 141 142 143 144 145 146 147 148 149 150 60.6 61.1 61.7 62.2 62.8 63.3 63.9 64.4 65.0 65.6 Saber, Saber Hacer, Saber Ser 71 CAPÍTULO II VENTILACIÓN MINERA 1 CONCEPTO Se puede definir como Ventilación de una Mina, al conjunto de trabajos que se realiza para suministrar aire que debe circular por las diferentes labores subterráneas; ya sea por medios naturales o mecánicos, con la finalidad, de obtener un ambiente seguro, saludable y cómodo para los trabajadores durante su jornada de trabajo. OBJETIVOS: La distribución racional de la corriente de aire puro dentro de la mina, a fin de suministrar a los Trabajadores aire limpio y fresco en cantidades suficientes para su respiración normal. 2. Reducir las concentraciones de los contaminantes ambientales a niveles tolerables y permisibles. 3. Regular las condiciones termo-ambientales manteniéndolos en un grado confortable. 4. Ubicación y determinación de las características que deben tener los ventiladores, principales, secundarios y auxiliares. 5. Ubicación y determinación de las propiedades que deben tener los reguladores y Puertas de ventilación. 6. Evaluación del papel que desempeña la Ventilación Natural. 7. Diseño y actualización de planos de ventilación. 1. 2 PRINCIPIOS BÁSICOS DE VENTILACIÓN DE MINAS AIRE DE MINA: Denominamos aire de mina a una mezcla de gases y vapores, generalmente con material particulado (polvo ambiental en suspensión) que ocupa el espacio creado por las labores subterráneas.. Se trata de aire atmosférico, que al ingresar a la mina sufre una serie de alteraciones en su composición. Si las alteraciones son pequeñas, puede considerarse como aire atmosférico, y lo denominamos Aire Fresco o de Ingreso, y si las alteraciones son considerables, lo describimos como Aire Viciado o de Retorno. Cuando el aire recorre las labores mineras, va recogiendo algunos gases, calor y material particulado producido por las diferentes operaciones mineras. AIRE ATMOSFÉRICO: El aire normal atmosférico es más o menos una mezcla constante de gases que rodean la tierra y sus componentes en volumen son: Oxígeno Nitrógeno Anhídrido Carbónico 20.95% 78.09% 0.93% Total 100.00% Propiedades Físicas Del Aire DENSIDAD DEL AIRE Se define como la cantidad de la masa de aire contenida en la unidad de volumen, también. Se expresan en: lbs/pie3 o Kg/m3 δ= 1.325 x Pb 460 + T Saber, Saber Hacer, Saber Ser 73 Manual del Estudiante Dónde: • • • δ = Densidad del aire ( Lb / pie 3) Pb = Presión Barométrica (Pulg. de Mercurio) T = Temperatura del aire ( °F) La densidad del aire a condiciones normales es: 0.075 Lb / pie3 a una presión barométrica de P = 14.69 PSI y T = 70 °F ó Kg/m³ a una presión barométrica de 760 mm Hg y una temperatura de 15 °C y humedad relativa 60%. PRESIÓN: La presión es una propiedad física del aire que interviene en los diferentes procesos de ventilación de una mina. Se define como el empuje que ejerce un fluido sobre las paredes que lo contiene. La presión atmosférica es el peso del aire que rodea la tierra a causa de la presión, y que disminuye a medida que aumenta la altura de la superficie de la tierra. La presión expresada en pulgadas de mercurio se llama Presión Barométrica. Al nivel del mar la presión atmosférica es capaz de soportar una columna de mercurio de 30 pulgadas de alto, es decir la presión barométrica al nivel del mar es 30 pulgadas de mercurio. Una pulgada de mercurio a 32 °F de temperatura, pesa 0.49 libras. Una presión barométrica de 30 pulgadas equivaldrá: 0.49 x 30 = 14.7 libras/pulgada cuadrada. La presión que ejerce una columna de aire sobre una superficie dada, se expresa en la siguiente fórmula: P = (Po ± δH) S Dónde: • P = Presión atmosférica. • • • • Po = Presión atmosférica normal δ = Densidad del aire H = Altura de la columna de aire S = Superficie TEMPERATURA: Es el estado térmico del aire, Indica intensidad de energía, y se mine con termómetros. La temperatura del aire se expresa en grados Centígrados o grados Fahrenheit. • • Grados Fahrenheit = 9/5 °C + 32 Grados Celcius = 5/9 (°F - 32) También se expresa en grados absolutos. Las temperaturas absolutas se miden en grados Kelvin °K, en la escala centígrada y grados Rankine º R para la escala Fahrenheit • • °K = °C + 273.16 °R = °F + 459.69 HUMEDAD DEL AIRE: Es la cantidad de vapor de agua contenida en un metro cubico de aire. Se llama aire saturado cuando el aire contiene el máximo vapor de agua para cualquier temperatura y se expresa en %. En la práctica para medir la humedad relativa del aire se realiza a través del Psicrómetro. Según la Ley de DALTON: Pm = Pa + Pv 74 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Dónde: • • • • Pm Pa Pv Ps = = = = Presión de la mezcla Presión del aire Presión del vapor. Presión de saturación Para el aire saturado, la presión de la mezcla es igual a la presión de saturación (Pm = Ps ) y será máxima. La humedad relativa también puede calcularse con la siguiente ecuación. φ= Pv Ps = 0.5 ( Tp - Tw) Ps x Po 755 Dónde: • • • • • φ = Humedad relativa Po = Presión barométrica del lugar, en mm de Hg Ps = Presión del aire saturado, en mm de Hg. Tp = Temperatura del bulbo seco, en °C Tw = Temperatura del bulbo húmedo, en °C FLUJO DE AIRE (Q): Esta referido a la cantidad y calidad de aire que se necesita para ventilar un determinado lugar en trabajo en la mina. Las Leyes del Estado del flujo de aire indican que por una cantidad de aire que circule entre dos puntos, debe existir una diferencia de presiones entre estos puntos. La relación entre la diferencia de presión (H) y la cantidad de flujo de aire (Q) ha sido estudiada por varias personas. Es obvio que si no existe una diferencia de presiones no existe una cantidad de flujo, es decir, si H = 0, Q = 0. También es obvio que mientras mayor sea H, mayor será Q. En el caso de que el aire que circula subterráneamente donde el patrón del flujo es turbulento (es decir como un río que fluye en los rápidos), la relación entre las dos cantidades puede expresarse en la siguiente formula: H = RQ² En donde: • • • H = pérdida de la presión (Pa) R = resistencia (Ns2/m8) Q = flujo del volumen (m3/s) El termino R de la ecuación se denomina como la resistencia del conducto de ventilación o del ducto al cual se aplica. Para que el aire fluya a través de la mina, es necesario que exista una diferencia de presión entre la entrada y la salida. La diferencia de presiones se debe a causas Naturales (gradiente térmica) o inducida artificialmente por medios mecánicos mediante el uso de ventiladores. La diferencia de presiones se debe a la imposición de alguna forma de presión en un punto, o en una serie de puntos en el Sistema de Ventilación. Para que circule el aire debe proporcionarse galerías para la entrada y salida del aire. Para que circule el aire a través de la mina, es necesario que la energía que dispone la corriente de aire, deberá ser mayor que la energía requerida para vencer la resistencia del conjunto de labores que constituye la mina y que definen los circuitos de ventilación. La presiones de la ventilación de minas, con respecto a la presión atmosférica, puede ser positiva (impelente) o negativa (Extractora). Saber, Saber Hacer, Saber Ser 75 Manual del Estudiante Ejemplo: 1. Calcular la pérdida de presión cuando 4 m3/s de aire circula a través de un ducto que cuenta con una resistencia de 9.3 Ns3/m8. Q = 4 m3/s R = 9.3 Ns3/m8 p = 149 Pa 2. Calcular la pérdida de presión por un conducto de aire que circula 4 m3/s, que cuenta con una resistencia de 40 Ns3/m8. Q R p = 4 m3/s = 40 Ns3/m8 = 640 Pa EL MOVIMIENTO DEL AIRE EL CONTROL DE LA CORRIENTE DE AIRE Para ventilar las labores de una mina es necesario producir una corriente de aire que fluya en forma constante y sin interrupciones, de tal modo que la mina debe contar con una entrada y una salida de aire en el exterior. Entre estas dos, deberá circular la corriente de ventilación. El movimiento del aire como en todos los cuerpos, se establece en virtud de una alteración del equilibrio, es decir la corriente de aire fluye por que la presión del aire disminuye a lo largo de su recorrido o porque existe una caída de presión, del mismo modo que un río corre a consecuencia de la diferencia de alturas. Llevar una corriente de aire por diferentes labores subterráneas, puede lograrse por métodos puramente Naturales o por la combinación de medios naturales y mecánicos. El traslado del aire a las diferentes labores en trabajo a menudo se presenta complicada y costosa, para el ing. De ventilación es un reto hacer que la corrientes de aire llegue a los lugares en trabajo, en muchos casos es necesario el conocimiento de la mecánica de los fluidos, debido a que el aire es un gas y por lo tanto un fluido comprensible, sin embargo en casi todo el trabajo de ventilación podemos considerar el aire como un flujo incompresible, lo cual involucra una importante simplificación en los cálculos. TIPOS DE MOVIMIENTO DEL AIRE: Se ha observado 2 clases de movimiento circulatorio que se diferencian fundamentalmente tanto en su apariencia como en su regularidad mecánica, estos son: El movimiento laminar, en el que las distintas partículas del fluido se mueven paralelamente en trayectorias separadas ó capas bien ordenadas que resbalan unas sobre otras sin mezclarse; y el movimiento turbulento en el que las partículas se mezclan continuamente formando remolinos, dando una apariencia totalmente irregular. • • Circulación Laminar. Circulación Turbulenta. El movimiento laminar se presenta rara vez en las minas, solo donde la velocidad de circulación es bastante baja, si la velocidad de circulación va aumentando gradualmente hasta rebasar una velocidad completamente determinada, llamada velocidad crítica, el movimiento laminar se torna turbulento. Reynolds estableció un coeficiente que lleva su nombre y se designa por Re, para relacionar las tres magnitudes: Velocidad (v), diámetro (d) y viscosidad dinámica (Ƴ), que caracteriza la forma de circulación de un fluido a través de tuberías. Re = 76 Saber, Saber Hacer, Saber Ser Vd Ƴ Servicios Auxiliares & Ventilación de Minas Cuyas dimensiones se reducen a la unidad. Re = LT -1 x L L2 T -1 =1 En función de la viscosidad absoluta µ Re = Vd Ƴ µg El paso de la corriente laminar a turbulenta se realiza cuando el llamado coeficiente crítico de Reynolds para casos lizos de sección circular es constante e igual a: Crítico Re = V crítico d Ƴ = 2 320 µg Cuando Re < 2 320 el movimiento es laminar Cuando Re > 2 320 el movimiento es turbulento MÉTODO PARA REALIZAR UNA MEDICIÓN DEL FLUJO DE AIRE: Generalmente cuando se hace la medición del flujo, lo que realmente se mide es la velocidad del aire (en pies por minuto o metros por minuto), Area de la sección de la galería a través de la cual fluye el aire expresado en (pies cuadrados o metros cuadrados) y se verifica la dirección de la corriente de aire. 1. Método del tubo de humo: El tubo de humo es un sencillo instrumento que nos permite en forma eficiente tomar la dirección y velocidad lenta del flujo de aire. Consiste de un pequeño tubo de vidrio que contiene piedra pómez granulada que ha sido tratada con cloruro estánico fumante. Al quebrar los extremos herméticamente sellados del tubo, pasa el aire a través de este mediante una pera aspiradora, se forma un humo blanco de ácido estanico y clorhídrico en presencia de la humedad del aire. Para determinar la velocidad con el humo producido por el tubo, se mide una distancia dada de la galería y de sección uniforme. Esta distancia se determina por la efectividad con que se forme la nube de humo y lo bien que esta pueda observarse. A menudo una distancia de 25 pies es satisfactoria. Se determina el promedio del área para la sección a través de la distancia medida. Basta el promedio de 3 mediciones del área, a menos que el área de la sección sea muy irregular. Las determinaciones son tomadas por una persona con el tubo de humo en la parte superior del flujo de aire y por otra persona con un cronometro en el punto inferior al flujo. Se sueltan nubes de humo en puntos que representan ¼ del área seccional, y se anota el tiempo que demora el humo en recorrer la distancia medida. Cada determinación de velocidad debe tomarse varias veces. Lecturas excesivamente altas o bajas deben descartarse, y el resto debe promediarse. El pasó del humo de los cuadrantes de velocidades aproximadamente 10 % más alta, por lo cual estas deben corregirse.= Ejemplo de la medición de una columna de humo Distancia: 25 pies CUADRANTE Derecha superior Derecha inferior Izquierda superior Izquierda inferior TOTAL 1 9 13 11 14 2 11 11 11 15 MEDICIONES 3 12 12 10 13 4 11 out 12 13 5 10 12 10 13 PROMEDIO EN SEG. 10.6 12.0 10.8 13,6 47.00 Saber, Saber Hacer, Saber Ser 77 Manual del Estudiante CALCULOS • • Promedio final = 47 4 = 11.8 segundos Velocidad = 60/11.8 x 25 = 127.1 pies/min. La velocidad es igual a la distancia recorrida por el humo dividida por el tiempo en segundos, multiplicada por 60 para convertir a la velocidad final en pies/min. Corrección para el flujo, 10 %, 127.1 x 90 % = 114 pies/min. 2. Método del Anemómetro: El Anemómetro son pequeños aeromotores, en los que una rueda con paletas de aluminio, cuyo número de revoluciones es proporcional a la velocidad del viento, impulsa un mecanismo indicador. Este mecanismo tiene tal graduación, que se puede leer directamente en pies o metros el camino recorrido por el aire en el tiempo de medición. El recorrido dividido por el tiempo de observación en minutos o segundo, de la velocidad del aire El tiempo de medición no deberá ser menor que un minuto. El rango de velocidad de este instrumento varia de 30 a 10,000 pies por minuto Ya que una lectura con anemómetro se toma al cabo de un periodo más o menos prolongado, como ser un minuto, la lectura es automáticamente un promedio integrado de la velocidad durante dicho periodo. Los instrumentos descansan en rubíes, y por lo tanto están expuestos a calibraciones y correcciones por error si no se manejan con cuidado, o si se emplean en atmósferas polvorientas o corrosivas. Siempre debe mantenerse el instrumento en forma perpendicular al flujo de aire. Para obtener una lectura promedio en toda el área, es necesario mover el anemómetro lento y suavemente de una posición a otras muchas veces durante el periodo de lectura, aunque este constante movimiento pueda causar más o menos turbulencia y registrar menor velocidad. Los anemómetros de aspas registran una velocidad dentro de más o menos 10 % de la velocidad real. Anenómetro medidor de velocidad, presión y caudal del aire temperatura 78 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas El método común para determinar velocidades de aire en las galerías de una mina es midiendo un punto, es decir sosteniendo el anemómetro en una sola p os i ci ó n e n e l cent ro d e l a s e cci ó n . Pa ra comparaciones diarias se considera satisfactorias estas mediciones en un solo punto, siempre que se tomen en el mismo lugar. Para determinaciones más precisas deben emplearse métodos de lecturas transversales, ya que la velocidad del aire es mas alta en el centro y menor en los lados. Solamente se justifican métodos transversales precisos en caudales importantes de aire, como ser, para realizar pruebas de la eficiencia de ventiladores, o para determinar relaciones entre presión y volumen. Cuando se toman mediciones en una galería, siempre hay que elegir secciones uniformes y los puntos elegidos deben ser marcados, para su posterior identificación. Ejemplos de lecturas. Tubo de humo Paleta Digital Instrumentos para medición de velocidad del aire RESISTENCIA DE LOS CONDUCTOS DE VENTILACIÓN (Pérdidas de Energía en Conductos de Aire) De la ecuación de Atkinson. H = K P L Q2 A3 La Resistencia de un conducto de ventilación ¿Qué está afectada principalmente por los términos K, P, L, A y está dada por la formula. R=K S A3 . δ ( N s2 / m8) ó (kg/m7) (3 –1) 1.2 Dónde: • • • • K = Coeficiente de fricción S = Superficie del conducto = P . L A = Area o sección del conducto δ = Densidad del aire. La fórmula de Atkinson indica que: H = R. Q2 (3 –1) Saber, Saber Hacer, Saber Ser 79 Manual del Estudiante La Resistencia depende de: • • • La rugosidad del conducto (K) Sus características geométricas (S / A3) La densidad del aire que fluye a través de el (δ) Siendo la ecuación (3 – 1) tan sencilla, ha hecho que se pase por alto cuando se considera que dos galerías que tienen las mismas características geométricas, tengan la misma resistencia, Por eso es necesario replantear la ecuación (3 – 1) en la forma siguiente. H = R. Q2 S (3 – 2) K A3 (3 – 3) Donde: H = Ejemplo: Calcular la caída de presión, cuando se quiere avanzar una galería recta de 800 m. sin revestimiento, con las paredes relativamente lisas. Se trata de una galería rectangular de 2 x 3 m. a través de la cual deberá circular un flujo de aire de 130 m3 / min. COEFICIENTE DE FRICCIÓN (K) FACTORES DE FRICCIÓN "K" PARA LABORES MINERAS. HOWARD L. HARTMAN IRREGULARIDADES RECTA DE LAS SUPERFICIES DE ALIMENTACION Revestida, Superficie suave Roca Sedimentaria (0 Carbón) Enmaderada Cuadros de 5 pies Roca Ignea Mínimo Promedio Máximo 10 15 20 15 20 25 25 30 35 20 25 30 25 30 35 35 40 45 25 30 45 30 35 40 40 45 50 35 40 45 40 45 50 50 55 60 Mínimo Promedio Máximo 30 55 70 35 60 75 45 70 85 40 65 80 45 70 85 55 80 95 45 70 85 50 75 95 60 85 100 55 80 95 60 85 100 70 95 110 Mínimo Promedio Máximo 80 95 105 85 100 110 95 110 120 90 105 115 95 110 120 105 120 130 95 110 120 100 115 125 110 125 135 105 120 130 110 125 135 120 135 145 Mínimo Promedio Máximo 80 95 105 85 100 110 95 110 120 90 105 115 95 110 120 105 120 130 95 110 120 100 115 125 110 125 135 105 120 130 110 125 135 120 135 145 SINUOSIDAD O CURVATURA Para tuberias de Ventilación: Acero yute, lona, PVC Lona revestida de jebe 80 Saber, Saber Hacer, Saber Ser NUEVA 15 20 23 USADA 20 25 28 Factor de Friccón K* 10-10 OBSTRUCCIÓN PEQUEÑA OBSTRUCCIÓN MODERADA LIMPIA EN ALTO GRADO OBSTRUCCIÓN PEQUEÑA OBSTRUCCIÓN MODERADA LIMPIA MODERADA OBSTRUCCIÓN PEQUEÑA OBSTRUCCIÓN MODERADA LIMPIA LEVE OBSTRUCCIÓN PEQUEÑA OBSTRUCCIÓN MODERADA LIMPIA TIPO DE LABOR Servicios Auxiliares & Ventilación de Minas La fricción causa una transformación de la energía de trabajo en una energía de calor y esta transformación sucede, cuando aire turbulento pasa por una superficie. Mientras más áspera sea la superficie mayor será la turbulencia, y por lo tanto, mayor la fricción y mayor la pérdida de poder. Por lo tanto, una cañería áspera cuenta con un coeficiente más alto de fricción que una cañería suave. Si se presentan demasiadas obstrucciones en el ducto, se aumenta el factor de “K”. En los conductos de la mina (galerías, chimeneas, tajeos, etc.) ofrece resistencia al paso del aire originando perdidas de energía, estas pérdidas llamadas también caídas de presión o perdidas de presión son ocasionadas principalmente por la fricción y choques del aire a su paso por estos conductos. Se ha encontrado una tabla del factor de fricción, aplicada para los conductos (galerías, cruceros, chimeneas posos, etc.) de ventilación usados en las minas subterráneas Tabla No ( ) AREA (piés2) CIRCULO A = πR2 A = 3.1416 x 4 x 4 FIGURA PERIMETRO (piés) R = 4´ P=2xπxR P = 2 x 3,1416 x 4 P = 25,13 piés. R A = 50,27 piés2 A = D2 x 0,7854 A = 64 x 0,7854 = 50,27 p2 CUADRADO A = a2 A=7x7 A = 49 piés2 RECTANGULO A=axb A=6x8 A = 48 piés2 a a = 7´ a b a = 6´ b = 8´ a TRAPECIO A=hx 1 A=7x 1 (a + b) 2 (6 + 8) 2 P = 4a P=4x7 P = 28 piés. P = 2(a + b) P = 2(6 + 8) P = 28 piés. P = 2 x h2 +( b - a )2 + (a + b) 2 a P = 2 x 49 +( 8 2- 6 )2 + (6 + 8) a = 6´ b = 8´ h = 7´ h A=7x7 P = 28,14 piés. b A = 49 piés 2 COMBINADO A = a2 x 1 A = 36 x 1 2 2 π x R2 x 3,1416 x 9 A = 50,13 piés2 R a = 6´ R = 3´ a P = 3a + π + R P = 3 x 6 + 3.1416 x 3 P = 27,42 piés a Saber, Saber Hacer, Saber Ser 81 Manual del Estudiante ELIPCE A= π 2 P = π x 12 x (a + b) ab A = 0,7854 x 6 x 11 a = 6´ b = 11´ a b P = 3.1416 x 12 (6 + 11) P = 26,70 piés 2 A = 51,84 piés EL PERÍMETRO Y EL ÁREA ( P Y A): La relación entre (P / A) determina la forma de un conducto de ventilación y esto juega un papel importante para determinar la resistencia. Hoy en día, la mayoría de los piques son circulares. Los piques circulares presentan una resistencia menor al flujo de aire que los rectangulares (siendo los demás factores los mismos). La forma elíptica de un pique ayuda a reducir la resistencia. Ver tabla No ( ) de las diferentes formas de labores mineras. Un área de corte transversal es sumamente importante para determinar la resistencia de un conducto de ventilación. Desde el punto de la ventilación, mientras mayor sea el conducto de ventilaciones, mejores son los resultados. Sin embargo, al aumentarse el tamaño del conducto se aumenta los costos y podría aumentar el tiempo requerido de excavación. Estos factores deben ser considerados antes de determinarse el tamaño óptimo de un conducto de ventilación. LONGITUD (L) Mientras mayor sea la longitud de un conducto de aire, mayor será la resistencia al flujo de aire. Desafortunadamente, poco se puede hacer para reducir este factor puesto que los conductos de ventilación generalmente son creados para extenderse entre puntos fijos de una mina. Los conductos de ventilación deberían, si es posible, ser creados por la ruta más corta posible. Restricciones: 1. Soporte El uso de grandes cantidades de madera u otra forma de soporte en un conducto de ventilación aumenta su resistencia al flujo de aire de dos maneras. Primero se reduce el área libre del conducto de ventilación. Segundo, las pérdidas por choque son causadas a medida que el aire golpea estas obstrucciones. Techos con pernos han reemplazado, en muchos casos, a la madera como soportes en los túneles, y en consecuencia han ayudado a reducir la resistencia de estos túneles al flujo de aire. El espaciamiento entre los soportes de un túnel tiene mucha importancia con respecto a la resistencia contra el flujo de aire. Mientras mayor es la distancia entre sí 2. Pérdida de entrada y salida Tanto en la entrada y salida de un ducto de ventilación se produce grandes pérdidas de presión, si no se consideran en el diseño, como la súbita reducción de tamaño y curvas cerradas. Las restricciones ocasionadas por las personas y los materiales también pueden ocasionar pérdidas de presión en la entrada y salida de un conducto de ventilación. 3. Aguas en suspensión Las gotas de agua en suspensión en el aire de un túnel de ventilación pueden aumentar considerablemente la resistencia. Las gotas de agua se originan como resultado de la condensación o por agua que se escurre por las fisuras del túnel. Si la velocidad del aire en el túnel es inferior de 7,5 m/s, las gotas de agua se suspenden en el aire. Si la velocidad es superior a 11.5 m/s los gotas de agua son acarreadas fuera del túnel y deben ser capturadas por un Sistema de drenaje efectivo en la parte superior del túnel. Los factores que Afectan la resistencia de un conducto de ventilación al flujo de aire son: 82 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas • • • • La naturaleza de las paredes. La configuración y el tamaño. Restricciones. –– Soporte. –– Transporte. Pérdidas de entrada y salida; y Agua Pérdida de Energía por Fricción (Rf) En general, la ecuación de ATKINSON para Hf expresado en pulgadas de agua. Así : Rf = K P L 2 Q A3 Dónde: • • • • • • Rf K P L A Q = = = = = = Perdida de energía o caída de presión por fricción (Pulg. De agua) Factor de fricción (Lb. Min2 / pie4) Perímetro del conducto (Pies) Longitud del conducto (pies) Sección transversal del conducto (Pies 2) Flujo de aire (pies 3 / min.) PÉRDIDA DE ENERGÍA POR CHOQUE (RX) Las pérdidas de energía se producen por los cambios en la dirección de los flujos de aire o cambios en la sección transversal de los conductos. Estas pérdidas se pueden determinar mediante ecuaciones Matemáticas. Las pérdidas por choque pueden presentarse en: • • • • • • La entrada de un conducto de ventilación; Obstrucciones en el conducto; Ángulos en el conducto; Aumentos súbitos del tamaño del conducto; Reducciones súbitas del tamaño del conducto; La salida de un conducto. Pero con fines prácticos y rapidez de cálculo se puede utilizar el método de Longitudes Equivalentes (Le), como se muestra en el cuadro No 2. También se puede usar la ecuación de ATKINSON: Rx = KPLe A3 Q2 Perdida de Energía Total La pérdida total ¿Qué de energía en una labor de una mina es la resultante de la sumatoria de las perdidas por fricción (Rf) y perdida por choque (Rx), esto es: R = Rf + Rx Es el resultado de la suma de las dos ecuaciones anteriores, que nos da en pulgadas de agua. R= K P (L + Le) Q2 5.2 A3 Saber, Saber Hacer, Saber Ser 83 Manual del Estudiante ESTUDIO DE PRESION (H): Un estudio de presión puede definirse como una medición de las pérdidas de presión, densidad del aire, cantidades de aire y dimensiones de los conductos de ventilación a través de una mina o porción de ésta. Al efectuar el estudio de la presión, nos compromete a responsabilizarnos sobre la distribución de aire en los diferentes lugares de una mina. Lo que significa mantener las cantidades de aire deseadas en las diferentes secciones de una mina, como también el control de los ventiladores, conductos de ventilación necesarios para ventilar eficientemente nuevas áreas. Al determinar la presión de una mina, nos permite evaluar las condiciones actuales de la mina, cuya información es esencial para la Planificación a futuro de la mina. Objetivos de los Estudios de presión El resultado de un estudio de presión puede utilizarse para: Localizar áreas en las cuales la caída depresión es anormalmente elevada. 2. Determinar las cantidades para la resistencia en los distintos conductos de ventilación. 3. Obtener la información necesaria para las necesidades de Planificación a futuro (es decir, el tipo y tamaño de los conductos de ventilación, funcionamiento de los ventiladores) 4. Indicar el poder total en las diferentes partes de una mina; 5. Determinar si el poder suministrado al aire se está utilizando correctamente; 6. Indicar las áreas en donde se presenten fugas y/o recirculación del aire. 7. áreas 1. TIPOS DE PRESIONES: Cuando el aire circula por una mina se distingue tres diferentes tipos de presiones: Presión de velocidad (Hv): Es la presión resultante del movimiento del aire. Mientras más rápido se mueve el aire, o mientras mayor sea la velocidad del aire, mayor será la presión de la velocidad del aire y viceversa. La presión de velocidad se mide con un tubo de Pitot o con un medidor frontal conectado a un medidor lateral, como se indica en el dibujo siguiente: Si el ducto de ventilación no presenta fugas y si la cantidad de aire, la densidad del aire y el tamaño del ducto permanecen igual sin variación alguna, la velocidad del aire y como resultado la presión de velocidad del aire permanecerá constante a lo largo del ducto. La energía cinética del aire (es decir, la energía resultante de su movimiento) puede ser expresada en términos de presión de velocidad. Por lo tanto, la presión de velocidad es la presión resultante de la velocidad del aire. La presión de la velocidad puede calcularse mediante la siguiente formula: Rv = V2 δ 2 Dónde: • • • 84 HV = Presión de la velocidad en Pa V = Velocidad del aire en m/s δ = Densidad del aire en kg/m3 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Ejemplo: El aire circula a una velocidad de 13 m/s y la densidad del aire es de 1.2 kg/m3, Calcular la presión de velocidad. Respuesta: 13 x 13 x 1,2 2 HV = = 101 m S m S kg m3 kg m kg m = N 3 S S3 = 101 N m3 N m3 Pa = 101 Pa La presión de velocidad siempre es positiva, sin importar si se encuentra en la admisión o en la salida del ventilador. (De la misma manera, la velocidad del aire siempre es positiva). La presión de velocidad depende de la velocidad del aire y de la densidad del aire . Cuando la densidad del aire es constante, los dos factores que pueden cambiar el valor de la presión de velocidad son: • • Fuga de aire (de admisión o de salida) Cambios del tamaño de la columna. PRESIÓN ESTÁTICA (Hs) También se denomina Presión explosiva lo cual ayuda a visualizarla debido a que la presión estática es la presión ejercida por el aire en las murallas del ducto. La cual tiende a forzarlas a expandirse. Se le denomina presión estática debido a que es la presión en el aire que igualmente existiría aunque el aire no se estuviese moviendo. La presión estática se mide con lo que se conoce como un indicador lateral, el cual se ilustra en el dibujo: Si se debe medir la presión estática a lo largo de una puerta o una pared, la extensión del tubo debe alcanzar en o a través de la puerta o pared de tal manera que la lectura del indicador no Sea afectada por la velocidad del aire que circula por el tubo de extensión. Se debe tener en cuenta que una medición de la presión estática no debe incluir ninguna presión de velocidad resultante del movimiento del aire. PRESIÓN TOTAL (H) Se define como la suma de la presión de velocidad y de la presión estática y se puede expresar de la siguiente manera: HT = Hs + Hv La presión se mide con lo que se conoce como un indicador frontal, como se ilustra en el dibujo: CIRCUITOS EN LA VENTILACIÓN DE MINAS En ventilación de minas hay dos tipos de combinación de galerías por donde fluye el flujo de los sistemas de ventilación; y son flujos en serie a través de galerías en línea y flujos en paralelo a través de galerías con bifurcaciones y ambas se acoplan una después de la anterior formando una red, la cual tiene que ser calculada los volúmenes y resistencias, para conocer la resistencia o estática total de la red y sus volúmenes y poder pedir el ventilador adecuado. Saber, Saber Hacer, Saber Ser 85 Manual del Estudiante Es decir esta red está formada por circuitos en serie y circuitos en paralelo existiendo la necesidad de convertir los circuitos en paralelo en circuitos en serie para tener un solo circuito en línea que nos dé un valor de la resistencia que vencer. CIRCUITOS EN SERIE Este circuito tiene las siguientes características: 1. El volumen total es el mismo a través de todo el circuito desde que ingresa el aire a la mina hasta que sale de ella es decir: Q = Q1= Q2 =Q3 = Q4 =. 2. La resistencia total es igual a la suma de las pérdidas o resistencias de cada una de las galerías por donde viaja el flujo, esto es: H= H1 + H2 + H3 + H4 3. La relación que hay entre H Y el volumen Q del flujo que viaja es igual a RQ2 y podemos decir entonces que H = RQ2 = R1Q21 + R2Q22 + R3Q23 ; = Q2(R1 +R2 + R3 + R4 . . .) 4. Pero como todos los volúmenes son iguales podemos escribir que R = R1 + R2 + R3 + R4. . . 5. En circuitos en serie los requerimientos de fuerza o energía eléctrica son altos, para un determinado volumen, porque los HP para trasladar el peso del aire son acumulativos. 6. En un circuito en serie dentro de una mina de vetas verticales el circuito en sería el siguiente: a b d c e Circuito en serie con tapones o puertas que impiden el paso de volúmenes de aire conforme a necesidades. g f Y su esquema lineal para cálculo de cada una de las H o resistencia es la siguiente: a b c d e f g Que calculados y analizados nos dice cuál es el tramo más resistente en mina que debemos inspeccionar para mejorarlo y ver el modo de reducir esta resistencia. CIRCUITOS EN PARALELO: Es cuando el flujo o volumen total es distribuido o dividido en varias galerías. En la ventilación de minas cuando se está haciendo un circuito en paralelo se dice que se está haciendo un splitting y cada ramal del circuito en paralelo se llama split y este circuito paralelo tienen las siguientes relaciones: 1. Cuando el flujo pasa por galerías en paralelo, o galerías que se bifurcan el volumen total es la suma de los volúmenes que pasa por cada ramal, o sea: Q = Q1 + Q2 + Q3 + Q4 . . . (A) 86 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas La pérdida de resistencia es la misma a través de cualquier ramal o galería será: 2. H = H1 = H2 = H3 = H4 = . . . Pero sabiendo que H = RQ2, podemos decir que el H podemos hallarlo conociendo el R y el Q sin necesidad de usar la fórmula de resistencia y de lo anterior podemos decir también que: Q= H L1 Q1 = R= o en su defecto (a) R1 H L1 y Q2 = R1 H L2 R2 y Q3 = K . p(L + Le ) 5.2 A2 H L3 R3 y Q4 = H L4 R4 valores que podemos sustituir en (A), de donde tendríamos que: H L1 HL = R R1 + H L2 R2 + H L3 R3 + H L4 R4 Pero como H = H1 = H2 = H3 = H4=. . . 1 = R 1 + R1 1 + R2 1 + R3 1 + ... R4 Tendremos que: que nos dice que cada R o resistividad involucra a las características de cada galería o conductos de los cuales queremos conocer sus resistencias, con datos obtenidos en el mapeo de campo que nos permiten calcular las resistencias de estos conductos. a b c d i e h f d a g 1 e b Circuito en paralelo 2 h Esquema para calcular el circuito El costo de la fuerza eléctrica en HP se reduce fuertemente para una determinada cantidad de aire cuando se establece circuitos en paralelo. Cada tajo debe ser un ramal de un circuito en paralelo para lograr frescura y aire no tan contaminado pero de modo controlado, en la cantidad que requiere este a la velocidad mínima de transporte. Muchos tajos no tienen la velocidad mínima que todo supervisor debe exigir. CIRCUITO DE VENTILACIÓN PRINCIPAL. Es aquel que tiene establecido el sentido del flujo de aire por sus entradas y salidas. Fluyendo el aire de un punto a otro por efecto de la fuerza de un ventilador. Saber, Saber Hacer, Saber Ser 87 Manual del Estudiante INGRESO RETORNO VENTILADOR RETORNO Punto Regulador Ejemplo circuitos principales de ventilación 3 CALCULO DE LAS NECESIDADES DE AIRE EN LAS LABORES SUBTERRANEAS LEVANTAMIENTO GENERAL DE VENTILACIÓN: Concepto: Es una etapa del estudio de ventilación donde se hace un diagnostico de la mina referido a la ventilación y las condiciones ambientales existentes en la mina. En esta etapa se realiza una serie de cálculos, proyectos o mejoras de ventilación de la mina. 88 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas Controles que se realizan: • Balance del ingreso y salida del aire de la mina • Determinar las condiciones termo – ambientales de la mina • Evaluar los contaminantes físicos u químicos presentes. • Diagnóstico integral de los circuitos de ventilación. • Elaboración de planos de ventilación • Proyectos de mejoras. 4 NECESIDADES DE AIRE EN MINAS DE DIFERENTES ALTITUDES La cantidad de aire que ingresa a la mina debe ser suficiente, para cubrir las necesidades de aire que la mina requiere de acuerdo al Reglamento de Seguridad e Higiene Minera. El Reglamento de Seguridad y Salud Ocupacional recomienda que para que una mina funcione eficientemente y el personal que permanece durante su jornada de trabajo, no este expuesta a sufrir accidentes, la cantidad de aire necesario se debe calcular bajo los siguientes criterios. Para respiración del personal de acuerdo a la altitud donde se encuentra la mina. De acuerdo al artículo 304 del Reglamento de Seguridad y Salud Ocupacional, establece 3 mt3 cúbicos por minuto de aire fresco para cada persona para una jornada de 8 horas de trabajo, cuando la mina se encuentra hasta 1 500 m.s.n.m. Para otras altitudes, se establece la siguiente escala: • • • De 1 500 a 3 000 m.s.n.m. Se aumentara en 40 % De 3 000 a 4 000 m.s.n.m. Se aumentara en 70 % Sobre los 4 000 m.s.n.m. se aumentara en 100 % Q1 = q x n Donde: –– Q1 = Cantidad de aire necesario para el personal (m3/min.) –– q = Cantidad de aire mínimo por persona (m3/min.) –– n = Número de personas presentes en la mina por guardia DE ACUERDO AL USO DE EQUIPOS DIESEL: De acuerdo al artículo 305 del R.S.H.M. establece un requerimiento de 3 metros cúbicos de aire por cada HP que desarrolla cada equipo Diesel. Q2 = K x N Dónde: –– Q2 = Cantidad de aire para uso de equipos Diesel. (m3/min.) –– K = Cantidad de aire necesario por cada HP (3 m3/min.) –– N = Numero de HP de los equipos autorizados que trabajan en la mina. PARA DILUIR CONTAMINANTES GASEOSOS PRODUCIDO POR EL USO DE EXPLOSIVOS: Para calcular la cantidad de aire necesario, se hace uso de fórmulas matemáticas. Para efecto de cálculo práctico puede considerarse 0.040 metros cúbicos de gases por la explosión de dinamita. Q3 = V* n* A Dónde: –– –– –– –– Q3 V N A = = = = Cantidad de aire para diluir contaminantes por explosivos (m3/min.) Velocidad del aire 15 m/min. Numero de niveles de la mina en trabajo. Área promedio de la sección de los niveles en trabajo (m2) Saber, Saber Hacer, Saber Ser 89 Manual del Estudiante PARA MANTENER ÓPTIMAS CONDICIONES TERMO-AMBIENTALES: Un ambiente confortable se puede lograr manteniendo temperaturas ambientales que varían entre 18 y 24 °C con humedad relativa entre 75 y 85 %, sin embargo en la mayoría de las minas los requerimientos de aire para mantener estas condiciones no son de mayor significado, a menos que en ellas se determinen temperaturas superiores a 30 °C . Q4 = V* n* A Dónde: –– –– –– –– Q4 V n A = = = = Cantidad de aire para mantener condiciones ambientales ideales (m3/min.) Velocidad del aire usando valores de acuerdo a la tabla No 1 Numero de niveles en trabajo, con elevadas temperaturas. Área promedio de la sección de la labor (m2). Cálculo de caudal según desprendimiento de gas –– Q = 0.139 * q (m3/min) –– 0.139 = es un factor –– q = el gas (m3/min) –– Q = volumen de gas que se desprende durante las 24 hrs. En m3 5 SISTEMAS DE VENTILACIÓN VENTILACIÓN NATURAL Y VENTILACIÓN MECÁNICA: VENTILACION NATURAL: La ventilación Natural se produce cuando existe una energía natural capaz de lograr la creación de una corriente natural de aire, que está influenciada por la gradiente térmica entre diferentes puntos del circuito de ventilación. Puede ser por el calentamiento o el enfriamiento del aire a su paso, a través de la mina, debido a la temperatura de los terrenos, la oxidación, el enfriamiento de las sustancias arrancadas, el consumo de energía de las máquinas y la absorción de la humedad, también puede causar un tiro natural la absorción de gases específicamente ligeros, especialmente vapor de agua y el efecto de choque del agua al caer. En la mayoría de los casos intervienen varios de estos factores en la creación de un tiro natural, la variación de temperatura y la absorción de humedad crítica paralelamente a sus efectos sobre los cambios de volumen y densidad del aire de la mina se refuerzan mutuamente siendo los principales factores que originan el tiro natural. Las gotas de agua resultan favorables en los pozos de entrada y resultan perjudiciales en los pozos de retorno, ya que en los pozos de entrada se aprovecha para reforzar la corriente de aire de 12 a 16 % del trabajo desarrollado por el agua al caer. Pero en los pozos de retorno, en los que el agua se mueve en dirección contraria al viento y choca con el, con mayor velocidad, el efecto retardador puede llegar hasta el 58 % del trabajo de caída de agua, lo que tiene mucha importancia para la inversión de ventilación. DETERMINACION DEL FLUJO DE AIRE: La cantidad de aire que fluye, la cual resultará de la presión de ventilación natural en una mina puede ser calculada o encontrada gráficamente, sin tomar en cuenta la presión de velocidad, la ecuación para la caída de presión estática de mina (o pérdida de presión), se le considera igual a la caída de presión de ventilación natural y se resuelve por volumen: a= 90 5.2 Hn E 3 K.P (L + Le) Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas MEDICION PRÁCTICA DE LA PRESION: Una regla práctica para determinar la presión natural es a través de la formula: 1. Basándose en la diferencia de temperaturas, la presión natural se puede calcular aproximadamente: TU - TD WL 5.2. T Hn = Dónde: (TU + TD ) 2 –– T = Es el promedio de temperatura absoluta = –– W = Es la densidad del aire en el punto de referencia deseado. La presión de ventilación natural puede ser medida directamente, para lo cual será necesario seleccionar una galería (preferentemente horizontal) por lo cual circule todo el aire que fluye a Través a la mina. Si se interrumpe el flujo momentáneamente por medio de un tabique, bastara medir la presión manométrica que existe a través del mismo para obtener la pvn. Hay que tener en cuenta que para efectuar esta medición, deberá asegurar que todos los ventiladores que existen en la mina estén apagados. Una vez hecha esta medición, se retira el tabique y se mide el caudal de aire que circula por la mina (Qmn), con lo cual se podrá obtener la resistencia equivalente de la mina: Rm = pvn Q mn 2 Conocida la Resistencia de la mina, se puede calcular su orificio equivalente: Am = 1.19 Rm COMENTARIO Se puede concluir que la presión de ventilación natural, se trata de un fenómeno de naturaleza inestable y fluctuante, en el que pocas operaciones mineras modernas pueden confiar como medio único para ventilar sus labores subterráneas. Generalmente sirve como complemento a la presión artificial suministrada por los ventiladores, debiendo asegurarse que la instalación de los ventiladores actúe en la misma dirección que la pvn existente en la mina. VENTILACION MECANICA: Se entiende como ventilación mecánica a la utilización de ventiladores para inducir el flujo de aire en las labores mineras, con el objeto de remover el aire contaminado que se genera en las minas subterráneas. La ventaja notable sobre la ventilación natural, es que se puede regular fácilmente y se puede obtener la cantidad de aire deseada. Se define un ventilador como una turbo maquina con una relación de compresión (presión absoluta de descarga / presión absoluta de admisión), de 1.1 o menos. Cualquier otra turbo máquina que incremente la presión de tal forma que Pd/Pa > 1.1 se denominara soplador o compresor, dependiendo del valor de Pd /Pa que se tenga. Para relaciones de compresión del orden de 1.1, la reducción de volumen que experimenta el aire es del orden del 7 %, lo cual permite asumir que el volumen de descarga es igual al volumen de admisión. Los ventiladores mecánicos generan directamente la corriente de aire por cuanto producen cierta depresión (compresión), según actúen como aspirantes o impelentes. Entre los diferentes tipos de instalaciones que pueden realizarse en una mina, es preciso distinguir: • Ventilación general.- En las instalaciones de ventilación general se crea un barrido general del aire viciado, por ello pueden utilizarse extractores, inyectores o la combinación de ambos. • Ventilación Localizada.- Esta es siempre necesaria en los casos de evacuar productos peligrosos, cuyas fuentes de producción están localizadas: En las instalaciones de ventilación general se crea un barrido general del aire viciado, por ello pueden utilizarse extractores, inyectores o la combinación de ambos. Saber, Saber Hacer, Saber Ser 91 Manual del Estudiante CLASIFICACIÓN DE LOS VENTILADORES: Desde el punto de vista de su construcción, los ventiladores empleados en minas pueden ser centrífugos y axiales, estos últimos son los más modernos y más empleados. Las leyes generales para los ventiladores son igualmente aplicables tanto para un tipo como para el otro. Solo existe diferencia en cuanto a características de potencia, eficiencia y volumen de aire. Ventiladores centrífugos: En estos ventiladores el aire entra por el canal de aspiración que se encuentra a lo largo de su eje, cogido por la rotación de una rueda con alabes. Los ventiladores centrífugos, constan de las siguientes partes: • • • Rotor con un eje., Alabes. Caja • • Difusor Motor del ventilador Las variables de diseño de los cuales dependen las características del ventilador son: • • • • • • 92 Curvatura de los alabes Numero de alabes Forma de los alabes Profundidad radial de los alabes. Longitud axial de los alabes Admisión (por uno o dos lados) Saber, Saber Hacer, Saber Ser • • • • • Diámetro del rotor. Dimensiones del ventilador Forma de la caja y difusor. Paleta directrices. Luz entre l rotor y la caja. Servicios Auxiliares & Ventilación de Minas Ventiladores Axiales: En este tipo de ventiladores, el aire ingresa a lo largo del eje del rotor y luego de pasar a través de las aletas del impulsor o hélice, es descargado en dirección axial. También se les llama ventiladores de hélice. Los ventiladores axiales constan de las siguientes partes: • • • Rotor Alabes Paletas directrices • • • Carema Caja Difusor • Motor. Las variables de diseño de los cuales dependen las características del ventilador son: De los alabes • Forma • Grado de inclinación • • Grosor Longitud • Numero Del rotor y caja • • • Numero de etapas Relación de diámetros carena-impeler Caja y difusor. Estos ventiladores pueden tener su motor montado a continuación del rotor dentro de la propia envolvente o tener el motor exterior por transmisión por correas en V (Ventiladores Jeffrey). Los rendimientos de estos ventiladores axiales han mejorado definitivamente en los últimos años. Ventilador Axial Saber, Saber Hacer, Saber Ser 93 Manual del Estudiante Ventiladores de dirección de flujo mixto: Estos ventiladores tienen la forma exterior aparentemente igual a la de los ventiladores centrífugos, pero el principio de trabajo es diferente. Cuadro comparativo entre Ventiladores centrífugos y axiales. Centrífugos • • • • • • • • • • • Ofrece la más alta presión estática • Ofrece un flujo mediano • Su eficiencia varía entre 60 y 80% • Pueden trabajar a altas velocidades • Son ventiladores que pueden considerarse “quietos” si se • observa su cueva característica • Produce menos ruido que las axiales • Son ventiladores rígidos • son más serviciales son más costosos son más serviciales son más costosos Axiales Presión estática media Ofrece el más alto flujo de aire Eficiencia entre 70 y 80% Son capaces de trabajar a las velocidades (RPM) más altas. Presentan una gama de fuerte inflexión e inestabilidad. Producen los niveles de ruido más altos. Son más flexibles, es decir versátiles. Son más baratos y compactos. Curva característica de los ventiladores: La curva característica de un ventilador expresa la relación entre la presión y caudal que produce a una velocidad de rotación (RPM) constante. Si en un sistema de ejes coordenadas se toman como abscisas los volúmenes de aire u como ordenadas las presiones y se miden los volúmenes para diferentes depresiones obtendremos los puntos de la curva que se denomina curva característica del ventilador Cada ventilador tiene su propia curva, la que puede variar cuando se cambian los siguientes factores: • Velocidad de rotación • Numero y posición de sus alabes. • Grado de inclinación de los alabes en los ventiladores axiales. • Numero de etapas • Potencia del motor. Factores que afectan la operación de los ventiladores: Entre los factores que afectan la operación de los ventiladores podemos mencionar los siguientes: • El diámetro del impulsor y su velocidad de rotación • El orificio equivalente del Sistema al que se conecta el ventilador. • La región de la curva característica en la que debe operar el ventilador, recomendándose que sea siempre la zona con pendiente negativa. • La eficiencia del ventilador, ya que esta define la forma como se está aprovechando la energía mecánica consumida. De otro modo seleccionar el ventilador adecuado para las necesidades de la mina. • La resistencia de la instalación del ventilador. Este factor es de suma importancia sobre todo cuando se tiene minas de baja resistencia, y se instala ventiladores con resistencias mayores al del sistema que está conectado, lo que ocurre es que se consume la energía disponible, antes de ingresar al sistema que se pretende ventilar. • El corto-circuito en la instalación de superficie constituye un problema serio en los Sistemas de ventilación de minas, pudiendo reducirse hasta en un 10 % la cantidad de aire que ingresa a la mina. Selección de ventiladores para minas: Existen dos elementos básicos a conocer para la selección de un ventilador: • Las necesidades de aire y la Caída de presión de la mina Las necesidades de aire de la mina deben calcularse previamente, cuando se realiza un Levantamiento de Ventilación. La Caída de Presión de la mina también se determina después de haber efectuado la distribución de las corrientes de aire a través de los conductos existentes, donde interviene la resistencia de cada uno de las labores. 94 Saber, Saber Hacer, Saber Ser Servicios Auxiliares & Ventilación de Minas 6 VENTILACIÓN EN LUGARES DE TRABAJO VENTILACIÓN SECUNDARIA: Se entiende como ventilación secundaria a aquella que sirve para ventilar a una parte de la mina o a una zona determinada, mediante el uso de ventiladores de volumen intermedio. Sistema de ventilación secundaria correcto e incorrecto VENTILACIÓN SECUNDARIA PROCEDIMIENTO INCORRECTO Recirculación y gasto adicional de energia innecesaria debido al ducto PROCEDIMIENTO INCORRECTO Recirculación de aire en el mismo ventilador PROCEDIMIENTO CORRECTO Empleando puerta de ventilador lateral VENTILACIÓN AUXILIAR: Se entiende por ventilación auxiliar, a la que se emplea para mantener un ambiente de trabajo en condiciones adecuadas, estas labores que son parte de la red principal de ventilación de la mina y que se conoce como “frentes ciegos” (avance de desarrollos, profundización de piques, avance de chimeneas, tajeos. Etc) Objetivos Los objetivos que se consideran en este tipo de labores son: 1. 2. Lograr una adecuada dilución de los gases producido por los disparos, a fin de que no perjudique la salud del trabajador. Mantener las condiciones termo - ambientales en el frente de trabajo, adecuadas para lograr una jornada de trabajo satisfactoria. Las labores que requieren ventilación auxiliar tienen una sola comunicación con la red principal, lo que impide que se pueda establecer un circuito. La conducción de un volumen de aire hacia estas labores se hace a través de ductos fijos o desmontables, que son los que sirven para alimentar aire fresco a los frentes en trabajo. El aire que ventila estos frentes es impulsado por un ventilador auxiliar, cuyas características técnicas están de acuerdo a las necesidades requeridas para cada tipo de labor. VENTILACIÓN DE LABORES EN DESARROLLO: La ejecución de toda labor en desarrollo requiere en forma prioritaria del diseño de un adecuado sistema de ventilación auxiliar, que de acuerdo a las características de las mismas debe comprender los siguientes pasos: • • • • Planeamiento de desarrollo de la labor. Cálculo de las necesidades de aire. Elección del tipo de ventilación: aspirante o impelente. Selección del tipo de ventilación PLANEAMIENTO DE DESARROLLO DE LA LABOR: En esta etapa el Ingeniero de ventilación o el encargado de la ventilación de la mina deben participar en el planeamiento del proyecto de ejecución de la labor de desarrollo. El éxito de una adecuada ventilación del frente dependerá de las necesidades de ventilación. En el planeamiento se debe considerar las dimensiones de la labor que permita una adecuada utilización de los equipos de ventilación a emplearse, especialmente si se trata de ductos o mangas de ventilación, del mismo modo los costos que demandan los materiales a emplearse. En caso de ser necesario ventilar galerías y/o chimeneas con aire comprimido se debe adicionar a esto el equipo soplador tipo VENTURI. Soplador tipo venturi Saber, Saber Hacer, Saber Ser 95 Manual del Estudiante ALCANCE MÁXIMO DE UN FLUJO DE AIRE QUE INSUFLA O SUCCIONA v . 400 PS/min Ventilador Velocidad de aire en ambas aberturas v.4000 PS/min. POR INYECCIÓN A 30 diametros de distancia, de la salida del chorro de aire, la velocidad se reduce al 10% de la inicial POR ASPIRACIÓN A solo un diametro de distancia, de la admisón de aire, la velocidad tambien se reduce al 10% de la inicial. v . 400 PS/min UBICACIÓN DE LA MANGA DE VENTILACIÓN EN EL FRENTE DE TRABAJO CONSTANTE DE AVANCE DE LA MANGA 59' v = 2,600 DISTANCIA DE PROYECCIÓN DE TROZOS MEDIR SIEMPRE LA BOCA DE MANGA 96 Saber, Saber Hacer, Saber Ser Alcance de corriente libre Zona Inmovil Servicios Auxiliares & Ventilación de Minas CÁLCULO DE LAS NECESIDADES DE AIRE: Las necesidades de aire deberán establecerse de acuerdo a las condiciones de operatividad, esto permitirá calcular la cantidad de aire necesario que se necesita para tener una constante renovación de aire. Las necesidades de aire requeridas estarán de acuerdo a las siguientes necesidades: 1. De acuerdo al número de trabajadores presentes en el frente de trabajo. 2. De acuerdo al tipo de explosivo o agente de voladura que se va a utilizar. 3. De acuerdo al equipo de perforación y limpieza que se va a usar. 4. De acuerdo a las condiciones termo – ambientales presentes en cada labor. 5. Considerar una cantidad adicional de aire, como factor de seguridad. ELECCIÓN DEL TIPO DE VENTILACIÓN: Normalmente existe tres formas de ventilación auxiliar: Ventilación Impelente, Ventilación Extractiva y Ventilación mixta (que emplea la combinación de las dos anteriores) VENTILACIÓN IMPELENTE: Es la más difundida y de mayor uso en la ventilación de frentes ciegos de desarrollo; su disposición esquemática es como se muestra en la fig. Entre las ventajas que tiene esta modalidad, cuando usa mangas de ventilación flexible, podemos enumerar: Insufla aire fresco al frente donde se encuentra concentrado el personal. 2. Con forme se avanza el frente, se puede ir aumentando la extensión de la manga sin mayor dificultad. 3. Se puede obtener una mayor evacuación de los gases producidos por los disparos del frente. 4. El ventilador tiene una ubicación permanente. 1. VENTILACIÓN AUXILIAR En contada PROCEDIMIENTO INCORRECTO Recirculación de aire 10 mts. 20 mts. El codo lo mas amplio PROCEDIMIENTO CORRECTO (Colocando la toma de aire en la corriente principal) Saber, Saber Hacer, Saber Ser 97 Manual del Estudiante VENTILACIÓN EXTRACTIVA: Tiene una aplicación restringida pese a su buena performance, el esquema se observa en la fig. Siguiente. Entre las desventajas de este tipo de ventilación se puede enumerar las siguientes: 1. El ventilador, por su ubicación aproximadamente a 25 m. del frente, está expuesto a los disparos. 2. El ventilador debe cambiarse constantemente de lugar a medida que avanza el frente. 3. La ubicación del ventilador requiere de la implementación de un refugio o ventana en la galería 4. Se origina un espacio “muerto” entre el ventilador y el frente de trabajo. 5. Si las mangas de ventilación tienen huecos o roturas, origina una recirculación del aire usado. Sin embargo cuando un ventilador está bien ubicado en un refugio adecuado, se puede mantener un frente limpio libre de gases, siempre y cuando se utilice el aire comprimido como medio auxiliar para la ventilación, esto permite remover el aire en la zona “muerta”. VENTILACIÓN COMBINADA: Esta modalidad de ventilación se está utilizando frecuentemente en algunas labores de desarrollo, con longitudes mayores de 300 m. la fig. Siguiente muestra cómo se combinan los dos sistemas de ventilación descritos anteriormente. INSTALACIÓN DE VENTILACIÓN AXULIAR COMBINADA TUNELES Q0 20mts. Q3 = ⅓ Q1 Q2 = ⅔ 10mts. Q1 98 Saber, Saber Hacer, Saber Ser 10mts. x < 10mts. VENTILACIÓN AUXILIAR COMBINADA PARA FRONTON O TUNEL Q1 = Q2 + Q3 Servicios Auxiliares & Ventilación de Minas INSTALACIÓN DE VENTILACIÓN AUXILIAR EN UNA CHIMENEA Suspention caller end guy wires showing vertical suspension in raise tubing horisontally suspended in drift Perspective of tubino turved from drift up into a raise INSTALACIÓN AUXILIAR PARA TAJOS Downcast shaft Upcast Raise Doors Stopes Auxiliary Fans Door tubing lines Layout of Fan - tubino Auxiliary Units for Stope Ventilation Undea High - Temperature Small - Quallity - of - Flow Conditions Saber, Saber Hacer, Saber Ser 99 Manual del Estudiante AREAS DE LOS SUPERVISORES DE VENTILACION: • • • • • • • Debe saber cuál es el alcance máximo del flujo que se insufla o succiona. La ubicación del final de una manga de ventilación, para ventilar un frente de trabajo. Debe conocer que es un circuito principal de mina, varios circuitos principales dentro de mina, ventilación secundaria y ventilación auxiliar. Debe saber cómo instalar un sistema de ventilación auxiliar para chimeneas, tajos, frontones, cuerpos. En pozos, en rampas y tajos de minería sin rieles Debe saber cómo instalar una puerta, cortina, tapón de ventilación. Debe saber la técnica, para instalar un ventilador: principal, secundario y auxiliar. Debe tomar medidas de los factores de ventilación usando diferentes instrumentos tales como: Para la velocidad: Para medir la velocidad usa desde el tubo de humo con su bombilla y el cronometro hasta diferentes aparatos para medir la velocidad del aire, teniendo entre estos anemómetro, el velómetro, el termo anemómetro y el tubo pilot cada uno en función de las velocidades que el cree que existen y que desea medir. El método de medir con estos aparatos se explicará luego de observar las respectivas diapositivas, fotografías de estos equipos. Para la temperatura: Para esto usa el psicrómetro de revoleo con el cual toma la temperatura sensible del lugar mediante el bulbo seco y toma la temperatura del bulbo húmedo que es el que mide el grado de confortabilidad del lugar para posteriormente calcular el porcentaje de HR. El método de medir con este aparato se indicara después de ver la diapositiva correspondiente. Para la presión: Para medir la presión se usa el barómetro ó el manómetro o los tubos en U, o los altímetros para mapeos de presión. Para la densidad: Para tal efecto se usa el termómetro, el barómetro y el altímetro para poder calcular posteriormente mediante fórmula la densidad del lugar en que se halla la estación de medición. Para medir el consumo de energía eléctrica de un ventilador: Para medir la cantidad de corriente que consume un ventilador hacemos uso de la pinza eléctrica y el amperímetro con lo que mide el amperaje, el voltaje y el factor de potencia, y en otros casos se requiere de un tacómetro para medir las revoluciones del motor, aparte de proveerse de las curvas de los ventiladores que están trabajando en los circuitos de la mina. Para medir el área: Para medir el área de las estaciones establecidas o de las que se movieron usamos la wincha metálica con lo que se precisa los lados de las áreas geométricas y usamos fórmulas para calcular el área respectiva. Lectura de planos de ventilación: Para lo cual usamos los planos del último levantamiento donde vimos los resultados del mapeo anterior y tomamos distancias de las galerías o chimeneas incrementadas en longitud para calcular posteriormente las resistencias de cada ramal. 100 Saber, Saber Hacer, Saber Ser