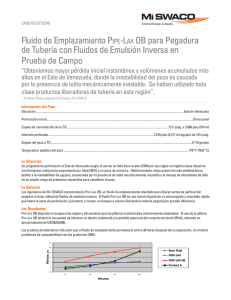

CAPÍTULO 5 Reología e Hidráulica Introducción Reología es la ciencia que trata de la deformación y del flujo de la materia. Las propiedades físicas de un fluido de perforación, la densidad y las propiedades reológicas son monitoreadas para facilitar la optimización del proceso de perforación. Estas propiedades físicas contribuyen a varios aspectos importantes para la perforación exitosa de un pozo, incluyendo: • Proporcionar el control de las presiones para impedir el influjo del fluido de la formación. • Transmitir energía a la barrena para maximizar la Velocidad de Penetración (ROP). • Proporcionar la estabilidad del pozo a través de las zonas presurizadas o sometidas a esfuerzos mecánicos. • Suspender los recortes y el material densificante durante los periodos estáticos. • Permitir la separación de los sólidos perforados y el gas en la superficie. • Extraer los recortes del pozo. Cada pozo es único, por lo tanto es importante que estas propiedades sean controladas respecto a los requisitos para un pozo en particular y del fluido que se está usando. Las propiedades reológicas de un fluido pueden afectar negativamente un aspecto, al mismo tiempo que producen un impacto positivo importante sobre otro. Por lo tanto se debe lograr un equilibrio para maximizar la limpieza del pozo, minimizar las presiones de bombeo y evitar los influjos de fluidos o de la formación, además de impedir la pérdida de circulación hacia la formación que se está perforando. La reología y la hidráulica son estudios del comportamiento del fluido que están relacionados entre sí. La reología es el estudio de la manera en que la materia se deforma y fluye. Se trata de una disciplina que analiza principalmente la relación entre el esfuerzo de corte y la velocidad de corte, y el impacto que éstos tienen sobre las características de flujo dentro de los materiales tubulares y los espacios anulares. La hidráulica describe la manera en que el flujo de fluido crea y utiliza las presiones. En los fluidos de perforación, el comportamiento de flujo del fluido debe ser descrito usando modelos reológicos y ecuaciones, antes de poder aplicar las ecuaciones de hidráulica. Este capítulo describe las propiedades reológicas de los fluidos de perforación, los factores que influyen en estas propiedades y el impacto que tienen en lo que se refiere a la ejecución del trabajo durante la operación de perforación. La influencia de las propiedades reológicas sobre la limpieza del pozo, la suspensión de barita y la separación de sólidos está descrita en los capítulos sobre Limpieza del Pozo, Asentamiento de Barita y Control de Sólidos, respectivamente. Reología Viscosidad... se puede describir como la resistencia al flujo de una sustancia. Reología es la ciencia que trata de la deformación y del flujo de la materia. Al tomar ciertas medidas en un fluido, es posible determinar la manera en que dicho fluido fluirá bajo diversas condiciones, incluyendo la temperatura, la presión y la velocidad de corte. VISCOSIDAD Viscosidad es el término reológico más conocido. En su sentido más amplio, la viscosidad se puede describir como la resistencia al flujo de una sustancia. En el campo petrolífero, los términos a Reología e Hidráulica 5.1 continuación se usan para describir la viscosidad y las propiedades reológicas del fluido de perforación: 1. Viscosidad embudo (seg/qt o seg/l). 2. Viscosidad aparente (cP o mPa•seg). 3. Viscosidad efectiva (cP o mPa•seg). 4. Viscosidad plástica (cP o mPa•seg). 5. Punto cedente (lb/100 pies2 o Pa). 6. Viscosidad a baja velocidad de corte y Viscosidad a Muy Baja Velocidad de Corte (LSRV) (cP o mPa•sec). 7. Esfuerzos de gel (lb/100 pies2 o Pa). Éstos son algunos de los valores claves para tratar y mantener los fluidos de perforación. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica VISCOSIDAD La viscosidad de embudo... debería usarse en el campo para detectar los cambios relativos en las propiedades del fluido. Esta relación entre la velocidad de corte y el esfuerzo de corte para un fluido define la manera en que dicho fluido corre. DE EMBUDO La viscosidad de embudo se mide usando el viscosímetro de Marsh descrito en el capítulo sobre Pruebas. La viscosidad de embudo se usa como indicador relativo de la condición del fluido. No proporciona suficiente información para determinar las propiedades reológicas o las características de flujo de un fluido. Debería usarse en el campo para detectar los cambios relativos en las propiedades del fluido. Además, ningún valor en particular de la viscosidad de embudo puede ser adoptado como valor representativo de todos los fluidos. Lo que produce buenos resultados en un área puede fallar en otra; sin embargo, se puede aplicar una regla general a los fluidos de perforación a base de arcilla. La viscosidad de embudo de la mayoría de los fluidos se controla a cuatro veces la densidad (lb/gal) o menos. Sin embargo hay ciertas excepciones, como en las áreas donde se requiere el uso de fluidos de alta viscosidad. Los sistemas de polímeros e inversión inversa (base aceite o base sintético) no siguen necesariamente estas reglas. ESFUERZO DE CORTE Y VELOCIDAD DE CORTE Los otros términos para la viscosidad (µ) se pueden describir como la relación del esfuerzo de corte (τ) a la velocidad de corte (γ). Por definición: esfuerzo de corte (τ) Viscosidad (µ) = velocidad de corte (γ) Los conceptos de velocidad de corte y esfuerzo de corte se aplican al flujo de todos los fluidos. Dentro de un sistema de circulación, la velocidad de corte depende de la velocidad media del fluido en la geometría en que está fluyendo. Por lo tanto, las velocidades de corte son mayores en las geometrías pequeñas (dentro de la columna de perforación) y menores en las geometrías grandes (como la tubería de revestimiento y los espacios anulares del riser). Las velocidades de corte más altas suelen causar una mayor fuerza resistiva del esfuerzo de corte. Por lo tanto, los Reología e Hidráulica 5.2 esfuerzos de corte en la columna de perforación (donde hay mayores velocidades de corte) exceden los del espacio anular (donde las velocidades de corte son menores). El total de las pérdidas de presión a través del sistema de circulación (presión de bombeo) está frecuentemente asociado con el esfuerzo de corte, mientras que la velocidad de bombeo está asociada con la velocidad de corte. Esta relación entre la velocidad de corte y el esfuerzo de corte para un fluido define la manera en que dicho fluido corre. La Figura 1 es una representación simplificada de dos capas de fluido (A y B) que se mueven a diferentes velocidades cuando se aplica una fuerza. Cuando un fluido está fluyendo, hay una fuerza en el fluido que se opone al flujo. Esta fuerza se llama esfuerzo de corte. Se puede describir como un esfuerzo de fricción que aparece cuando una capa de fluido se desliza encima de otra. Como el corte ocurre más fácilmente entre capas de fluido que entre la capa exterior del fluido y la pared de una tubería, el fluido que está en contacto con la pared no fluye. La velocidad a la cual una capa pasa por delante de la otra capa se llama velocidad de corte. Por lo tanto, la velocidad de corte (γ) es un gradiente de velocidad. Fuerza de flujo v1 A v2 d B Fuerza opuesta (esfuerzo de corte) Figura 1: Velocidad de corte y esfuerzo de corte. La fórmula para la velocidad de corte (γ) es: V2 – V1 γ (seg–1) = d Donde: γ = Velocidad de corte en segundos recíprocos V2 = Velocidad en la Capa B (pies/seg) V1 = Velocidad en la Capa A (pies/seg) d = Distancia entre A y B (pies) N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica La velocidad de corte (γ), es igual a la velocidad rotacional RPM (ω) viscosímetro multiplicada por 1,703. Este factor se deriva de la geometría del manguito y del balancín del viscosímetro. γ (seg–1) = 1,703 x ω ESFUERZO DE CORTE El esfuerzo de corte es la fuerza requerida para mantener la velocidad de corte. El esfuerzo de corte (τ) es la fuerza requerida para mantener la velocidad de corte. El esfuerzo de corte está expresado en unidades estándar del campo petrolífero, es decir las libras de fuerza por cien pies cuadrados (lb/100 pies2) requeridas para mantener la velocidad de corte. Las indicaciones del cuadrante del viscosímetro de lodo (Θ) tomadas con la combinación de balancín y resorte estándar número uno (1), tal como se describe en el capítulo de Pruebas, pueden ser convertidas en un esfuerzo de corte (τ) con unidades de lb/100 pies2, multiplicando la indicación por 1,0678. τ (lb/100 pies2) = 1,0678 x Θ Las indicaciones del viscosímetro son frecuentemente usadas como indicación del esfuerzo de corte (τ) en lb/100 pies2 sin realizar la conversión, ya que la diferencia es pequeña. Se usan una variedad de viscosímetros para medir la viscosidad del fluido de perforación. Los viscosímetros FANN (VG) y los reómetros están diseñados para simplificar el uso de los modelos reológicos. Los viscosímetros también son usados para medir las propiedades tixotrópicas o los esfuerzos de gel de un fluido. VISCOSIDAD EFECTIVA La viscosidad de un fluido no newtoniano cambia con el esfuerzo de corte. La viscosidad efectiva (µe) de un fluido es la viscosidad de un fluido bajo condiciones específicas. Estas condiciones incluyen la velocidad de corte, la presión y la temperatura. VISCOSIDAD APARENTE La viscosidad efectiva a veces es llamada Viscosidad Aparente (VA). La viscosidad aparente está indicada por la indicación del viscosímetro de lodo a 300 RPM (Θ300) o la mitad de la indicación del viscosímetro a 600 RPM (Θ600). Cabe indicar que ambos valores de viscosidad Reología e Hidráulica 5.3 aparente concuerdan con la fórmula de viscosidad: 300 x Θ AV (cP) = ω VISCOSIDAD PLÁSTICA La viscosidad plástica (VP) en centipoise (cP) o milipascales-segundo (mPa•s) se calcula a partir de los datos del viscosímetro de lodo, como: PV (cP) = Θ600 – Θ300 La viscosidad plástica se describe generalmente como la parte de la resistencia al flujo que es causada por la fricción mecánica. La viscosidad plástica es afectada principalmente por: • La concentración de sólidos. • El tamaño y la forma de los sólidos. • La viscosidad de la fase fluida. • La presencia de algunos polímeros de cadena larga (POLY-PLUS®, hidroxietilcelulosa (HEC), POLYPAC®, Carboximetilcelulosa (CMC)). • Las relaciones aceite-agua (A/A) o Sintético-Agua (S/A) en los fluidos de emulsión inversa. La fase sólida es lo que más interesa al ingeniero de fluidos. Un aumento de la viscosidad plástica puede significar un aumento en el porcentaje en volumen de sólidos, una reducción del tamaño de las partículas de los sólidos, un cambio de la forma de las partículas o una combinación de estos efectos. Cualquier aumento del área superficial total de los sólidos expuestos se reflejará en un aumento de la viscosidad plástica. Por ejemplo, en una partícula sólida que se parte por la mitad, el área superficial expuesta combinada de los dos trozos será más grande que el área superficial de la partícula original. Una partícula plana tiene más área superficial expuesta que una partícula esférica del mismo volumen. Sin embargo, la mayoría de las veces, el aumento de la viscosidad plástica resulta del aumento en el porcentaje de sólidos. Esto puede ser confirmado mediante los cambios de densidad y/o el análisis en retorta. Algunos de los sólidos contenidos en el fluido están presentes porque fueron añadidos intencionalmente. Por ejemplo, la bentonita es eficaz para aumentar la viscosidad y reducir la pérdida de fluidos, mientras que la barita N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 ...la viscosidad del fluido no debería ser más alta que la que se requiere para la limpieza del pozo y la suspensión de barita. Los cambios en la viscosidad plástica pueden producir considerables cambios en la presión de bombeo. Reología e Hidráulica es necesaria para la densidad. Como regla general, la viscosidad del fluido no debería ser más alta que la que se requiere para la limpieza del pozo y la suspensión de barita. Cuando un fluido no está cumpliendo estas funciones, lo más conveniente sería aumentar el punto cedente y los valores de bajo esfuerzo de corte (6 y 3 RPM) y no la viscosidad plástica. Sin embargo, los sólidos perforados afectan negativamente las propiedades reológicas y no son convenientes. Estos sólidos son continuamente añadidos al fluido durante la perforación, causando un aumento de la concentración de sólidos. Si no son eliminados rápidamente, los sólidos siguen dividiéndose en partículas más pequeñas al ser circulados y recirculados a través del sistema. Problemas de viscosidad surgirán si los sólidos perforados no son controlados. Los sólidos perforados pueden ser controlados de tres maneras: 1. Control mecánico de los sólidos. 2. Asentamiento. 3. Dilución o desplazamiento. El Capítulo 8 describe el control de sólidos y la eliminación de los sólidos más detalladamente. La viscosidad plástica también depende de la viscosidad de la fase fluida. Cuando la viscosidad del agua disminuye a medida que la temperatura aumenta, la viscosidad plástica disminuye proporcionalmente. Las salmueras tienen viscosidades más altas que los fluidos de agua dulce. El aceite emulsionado en los fluidos base agua también actúa como un sólido y afectará la viscosidad plástica del fluido. Los polímeros añadidos al sistema para controlar la viscosidad, controlar la pérdida de fluidos o inhibir la lutita pueden generar altas viscosidades plásticas, especialmente después de la mezcla inicial del polímero. Los polímeros de cadena larga (POLY-PLUS®, HEC, POLYPAC® R, CMC) tienen el mayor impacto sobre la viscosidad plástica. Las variaciones de cadena corta o baja viscosidad de estos polímeros (POLYPAC® R, UL, CMC LV) tienen un impacto menos importante sobre la viscosidad plástica. El aumento de la viscosidad plástica resulta más evidente justo después de mezclar estos polímeros. Por Reología e Hidráulica 5.4 lo tanto, se recomienda que la viscosidad no sea medida en el tanque de succión en este momento. En general, la viscosidad plástica y las propiedades reológicas disminuyen y se estabilizan después de unas cuantas circulaciones. En lo que se refiere a los fluidos de emulsión inversa (base aceite y sintético), la viscosidad plástica puede ser ajustada con la relación A/A o S/A. En general, cuanto más alta sea la relación A/A o S/A, más baja será la viscosidad plástica. Además, la selección del emulsificante principal tendrá un impacto sobre la viscosidad plástica. Los cambios en la viscosidad plástica pueden producir considerables cambios en la presión de bombeo. Esto es extremadamente importante en la perforación de alcance extendido y con tubería flexible, donde se usan materiales tubulares más largos y de diámetro más pequeño. En estas situaciones, resulta crítico minimizar la viscosidad plástica. Como regla general, la viscosidad plástica debería ser mantenida al nivel más bajo posible en todos los casos, porque una baja VP puede aumentar la energía proporcionada a la barrena, mejorar el flujo en el espacio anular para la limpieza del pozo, y reducir el uso y desgaste de los equipos, así como el consumo de combustible. Un límite superior práctico para la viscosidad plástica es el doble del peso del fluido (lb/gal). Aunque este valor parezca restrictivo en lo que se refiere a los altos pesos de fluido, los sólidos se ven tan apretados por el material densificante, que estos fluidos tienen una tolerancia muy baja respecto a los sólidos de perforación. La viscosidad plástica constituye una buena aproximación de la viscosidad a través de las toberas de la barrena. PUNTO CEDENTE El Punto Cedente (PC) en libras por 100 pies cuadrados (lb/100 pies2) se calcula a partir de los datos del viscosímetro FANN (VG), de la siguiente manera: YP (lb/100 pies2) = 2 x Θ300 – Θ600 o YP (lb/100 pies2) = Θ300 – PV o en Pascales: YP (Pa) = 0,4788 x (2 x Θ300 – Θ600) o YP (Pa) = 0,4788 x (Θ300 – PV) N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 El punto cedente...es una medida de las fuerzas electroquímicas de atracción en un fluido. Reología e Hidráulica El punto cedente, segundo componente de la resistencia al flujo en un fluido de perforación, es una medida de las fuerzas electroquímicas o de atracción en un fluido. Estas fuerzas son el resultado de las cargas negativas y positivas ubicadas en o cerca de las superficies de las partículas. El punto cedente es una medida de estas fuerzas bajo las condiciones de flujo, y depende de: (1) las propiedades superficiales de los sólidos del fluido, (2) la concentración volumétrica de los sólidos, y (3) el ambiente eléctrico de estos sólidos (concentración y tipos de iones en la fase fluida del fluido). La alta viscosidad que resulta de un alto punto cedente o de altas fuerzas de atracción puede ser causada por: 1. La introducción de contaminantes solubles como sales, cemento, anhidrita o yeso, resultando en arcillas de floculación y sólidos reactivos. 2. Descomposición de las partículas de arcilla por la acción trituradora de la barrena y tubería de perforación, creando nuevas fuerzas residuales (valencias de enlace roto) en los bordes rotos de las partículas. Estas fuerzas tienden a juntar las partículas en una forma desorganizada o formando flóculos. 3. La introducción de sólidos inertes dentro del sistema aumenta el punto cedente. Esto hace que las partículas se acerquen más entre sí. Como el espacio entre las partículas disminuye, la atracción entre las partículas aumenta. 4. Las lutitas o arcillas hidratables perforadas introducen nuevos sólidos activos dentro del sistema, aumentando las fuerzas de atracción al reducir el espacio entre las partículas y aumentar el número total de cargas. 5. El subtratamiento o sobretratamiento con productos químicos cargados electroquímicamente aumenta las fuerzas de atracción. 6. El uso de biopolímeros ramificados (DUO-VIS®, la familia FLO-VIS®, XCD®, Xanvis). 7. Sobretratamiento con arcilla organofílica o modificadores reológicos en sistemas de emulsión inversa (HRPTM, VERSAMOD™). El punto cedente es la parte de la Reología e Hidráulica 5.5 resistencia al flujo que se puede controlar con un tratamiento químico apropiado. El punto cedente disminuye a medida que las fuerzas de atracción son reducidas mediante el tratamiento químico. La reducción del punto cedente también reducirá la viscosidad aparente. En un lodo base agua a base de arcilla, el punto cedente puede ser reducido por los siguientes métodos: 1. Las valencias de enlace roto causadas por la trituración de las partículas de arcilla pueden ser neutralizadas mediante la adsorción de ciertos materiales aniónicos en el borde de las partículas de arcilla. Estas valencias residuales son casi totalmente satisfechas por productos químicos tales como los taninos, las ligninas (TANNATHIN, XP-20, K-17 ), los fosfatos complejos (Phos y SAPP), los lignosulfonatos (SPERSENE™) y los poliacrilatos de bajo peso molecular (TACKLE, SP-101 ). La carga negativa básica de la partícula de arcilla predomina, de manera que los sólidos ahora se repelen unos a otros. 2. En el caso de la contaminación causada por el calcio o magnesio, los cationes que causan la fuerza de atracción pueden ser eliminados en la forma de un precipitado insoluble, lo cual reducirá la fuerza de atracción y el punto cedente. 3. Se puede usar el agua para reducir el punto cedente, pero a menos que la concentración de sólidos sea muy alta, este método es relativamente ineficaz y puede ser costoso. El agua sola puede modificar otras propiedades del fluido de manera poco recomendable. Esto ocurre en particular con los fluidos densificados donde el agua puede aumentar la pérdida de fluidos y reducir el peso del fluido (necesitando otra densificación). En general, en los lodos base agua a base de arcilla, los materiales aniónicos (cargados negativamente) se desfloculan, reduciendo la viscosidad. Los materiales catiónicos (cargados positivamente) fomentan la floculación y aumentan la viscosidad. Se puede lograr un aumento del punto cedente mediante adiciones de un viscosificador comercial de buena calidad. Además, cualquier cosa que produzca la floculación en un fluido ® ® ® TM ® N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 ...los valores de viscosidad a baja velocidad de corte...tienen un mayor impacto sobre la limpieza del pozo que el punto cedente... Reología e Hidráulica aumentará el punto cedente. Por ejemplo, una pequeña cantidad de cal añadida a un fluido de agua fresca que contiene suficiente bentonita hidratada u otras arcillas, producirá la floculación, y por lo tanto, un aumento del punto cedente. Sin embargo, cabe recordar que la floculación puede tener efectos indeseables sobre el control de la pérdida de fluidos, las presiones de circulación y los esfuerzos de gel. El punto cedente de los sistemas de fluido-arcilla de lignosulfonato disperso (SPERSENE) es típicamente mantenido a un nivel aproximadamente igual al peso del lodo. El punto cedente de los fluidos no dispersos con un bajo contenido o un contenido mínimo de sólidos puede alcanzar niveles considerablemente más altos, aunque estos fluidos se usan pocas veces a densidades mayores que 14 lb/gal. Agentes humectantes o diluyentes químicos pueden ser usados para reducir el punto cedente en fluidos de emulsión inversa. A veces, estos materiales pueden reducir la cantidad de sólidos que el fluido puede tolerar. En general, el mejor método para reducir el punto cedente en un sistema de emulsión inversa es aumentando la relación A/A o S/A, añadiendo un fluido base aceite o sintético. El punto cedente es usado frecuentemente como indicador de las características de dilución por esfuerzo de corte de un fluido y de su capacidad de suspender el material densificante y retirar los recortes del pozo, pero puede inducir a error. Cualquier fluido con un punto cedente superior a cero disminuye en cierta medida su viscosidad con el esfuerzo de corte. Los fluidos con puntos cedentes muy bajos no suspenderán el material densificante, pero es posible que los fluidos con altos puntos cedentes tampoco suspendan el material densificante. Las soluciones de CMC, Celulosa Polianiónica (PAC) y polímeros HEC en agua tienen puntos cedentes, pero no suspenden el material densificante bajo condiciones estáticas. Las medidas de sus esfuerzos de corte a bajas velocidades de corte indican que su esfuerzo de corte a una velocidad de corte de cero seg-1 es igual a cero (0). La capacidad de un fluido para suspender la barita depende más de los esfuerzos de gel, de la viscosidad a baja velocidad de Reología e Hidráulica 5.6 corte y de la tixotropía de un fluido. VISCOSIDAD A BAJA VELOCIDAD DE CORTE Y LSRV El uso cada vez más frecuente de la perforación de desviación controlada, de alcance extendido y horizontal y el uso de biopolímeros para controlar las propiedades reológicas han producido un cambio de opinión en lo que se refiere a las propiedades reológicas que son consideradas necesarias para lograr una limpieza eficaz del pozo en los pozos desviados. A través de numerosos estudios de laboratorio y en base a la experiencia de campo, se ha determinado que los valores de viscosidad a baja velocidad de corte (6 y 3 RPM) tienen un mayor impacto sobre la limpieza del pozo que el punto cedente, además de proporcionar la suspensión de barita bajo condiciones tanto dinámicas como estáticas. Estos temas están descritos más detalladamente en los capítulos sobre el Asentamiento de Barita y la Limpieza del Pozo. Además de las indicaciones de 6 y 3 RPM, se determinó que la viscosidad de baja velocidad de corte creada por la red de polímeros en los sistemas de FLO-PRO® era crítica para la limpieza del pozo y la suspensión de sólidos en pozos horizontales y de alto ángulo. Esta LSRV se mide usando un viscosímetro de Brookfield a una velocidad de corte de 0,3 RPM (el equivalente de 0,037 RPM en un viscosímetro VG). La Figura 2 ilustra la manera en que similares viscosidades a 6 y 3 RPM tal vez no indiquen el comportamiento verdadero de la LSRV. Estas propiedades reológicas de bajo corte llenan el vacío entre las medidas dinámicas tradicionales de VP y PC, y las medidas estáticas del esfuerzo de gel. TIXOTROPÍA Y ESFUERZOS DE GEL La tixotropía es la propiedad demostrada por algunos fluidos que forman una estructura de gel cuando están estáticos, regresando luego al estado de fluido cuando se aplica un esfuerzo de corte. La mayoría de los fluidos de perforación base agua demuestran esta propiedad, debido a la presencia de partículas cargadas eléctricamente o polímeros especiales que se enlazan entre sí para formar una N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Reología e Hidráulica matriz rígida. Las indicaciones de esfuerzo de gel tomadas con el viscosímetro FANN (VG) a intervalos de 10 segundos y 10 minutos, y a intervalos de 30 minutos para las situaciones Viscosidad Fann rpm 3 6 La formación de geles progresivos o geles instantáneos puede indicar problemas en el sistema de fluido. ...cualquier cosa que fomenta o impide el enlace de las partículas, aumentará o reducirá la tendencia a gelificación de un fluido. 1.5 lb/bbl FLO-VIS 2.5 lb/bbl HEC 0,01 0,1 1,0 Velocidad de corte (seg–1) 10,0 Figura 2: Comparación entre la LSRV de Flo-Vis y la de HEC. críticas, proporcionan una medida del grado de tixotropía presente en el fluido. La resistencia del gel formado depende de la cantidad y del tipo de sólidos en suspensión, del tiempo, de la temperatura y del tratamiento químico. Es decir que cualquier cosa que fomenta o impide el enlace de las partículas, aumentará o reducirá la tendencia a gelificación de un fluido. La magnitud de la gelificación, así como el tipo de esfuerzo de gel, es importante en la suspensión de los recortes y del material densificante. No se debe permitir que la gelificación alcance un nivel más alto del necesario para cumplir estas funciones. Los esfuerzos de gel excesivos pueden causar complicaciones, tales como las siguientes: 1. Entrampamiento del aire o gas en el fluido. 2. Presiones excesivas cuando se interrumpe la circulación después de un viaje. 3. Reducción de la eficacia del equipo de remoción de sólidos. 4. Pistoneo excesivo al sacar la tubería del pozo. 5. Aumento brusco excesivo de la presión durante la introducción de la tubería en el pozo. 6. Incapacidad para bajar las herramientas de registro hasta el fondo. La formación de geles progresivos o geles instantáneos puede indicar problemas en el sistema de fluido. Una variación amplia entre la indicación inicial de gel y las indicaciones de gel a 10 o 30 minutos constituye la formación de geles progresivos e indica la acumulación de sólidos. Si las indicaciones de gel inicial y a 10 minutos son altas y muestran muy pocas diferencias entre ellas, esto representa la formación de geles instantáneos y puede indicar que la floculación ha ocurrido. En el caso de un sistema de FLO-PRO, los esfuerzos de gel son altos y planos, pero esto se debe a la red de polímeros creada. Además de ser altos y planos, los esfuerzos de gel de FLO-PRO también son frágiles y “rompen geles” con facilidad. Los esfuerzos de gel frágiles son muy comunes en los fluidos de perforación de polímeros. La Figura 3 ilustra gráficamente los diferentes tipos de esfuerzo de gel. El esfuerzo de gel y el punto cedente son medidas de las fuerzas de atracción en un sistema de fluido. El esfuerzo de gel inicial mide las fuerzas de atracción estáticas, mientras que el punto cedente mide las fuerzas de atracción dinámicas. Por lo tanto, el tratamiento que se usa para el esfuerzo de gel inicial excesivo es el mismo que para el punto cedente excesivo. Además, la gelificación le proporciona a un fluido una “memoria” de su pasado y debe ser tomada en cuenta cuando se toman medidas significativas de las propiedades reológicas. Si se deja reposar un fluido por un tiempo determinado antes de medir el esfuerzo de corte a una velocidad de corte determinada, será necesario mantener dicha velocidad de corte por cierto tiempo, antes de que se 80 Esfuerzo de gel (lb/100 pies2) 5 70 Geles progresivos 60 50 40 Geles de tipo polímero FLO-PRO 30 20 10 0 0 Geles planos 10 20 30 40 Tiempo (min) 50 60 Figura 3: Esfuerzos de gel. Reología e Hidráulica 5.7 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO ...la gelificación le proporciona a un fluido una “memoria” de su pasado... Reología e Hidráulica pueda medir un esfuerzo de corte en el equilibrio. Todos los enlaces entre partículas que pueden romperse a dicha velocidad de corte deberán romperse, si no el esfuerzo de corte medido será más alto que el esfuerzo de corte en el equilibrio verdadero. El tiempo requerido depende del grado de gelificación que haya ocurrido en la muestra. Después de tomar una medida a 600 RPM y de reducir la velocidad de corte a 300 RPM, el fluido tiende a recordar sus antecedentes de corte a 600 RPM. Se requiere un tiempo determinado para que ciertos enlaces entre partículas que pueden existir a la velocidad de corte reducida se formen de nuevo, antes de que se pueda medir un esfuerzo de corte en el equilibrio verdadero. El esfuerzo de corte indicado será demasiado bajo inicialmente, y aumentará gradualmente hasta alcanzar un valor de equilibrio. El primer valor indicado de esfuerzo de corte a cualquier velocidad de corte depende de los antecedentes de corte inmediatos de la muestra. Si se mide el esfuerzo de gel inicial de un fluido inmediatamente después de cortar el fluido a 600 RPM, el valor indicado será inferior al esfuerzo de cedencia verdadero del fluido. Como la formación o descomposición de una estructura de gel depende del tiempo, muchas relaciones diferentes de esfuerzo de gel/velocidad de corte pueden ser usadas para pasar de una velocidad de corte a otra. Esto está ilustrado en la Figura 4. La curva continua representa la relación estabilizada de esfuerzo de corte/velocidad de corte que ocurre cuando la velocidad de corte del fluido es modificada muy lentamente. Sin embargo, si el fluido parte del punto A a un valor de equilibrio del alto esfuerzo de corte que disminuye repentinamente a una velocidad de corte igual a cero, el esfuerzo de corte seguirá la curva inferior, la cual es inferior en todos los puntos a la curva de equilibrio. Una vez que el fluido está inactivo, el esfuerzo de gel aumenta hasta que se alcance el punto B. Si la velocidad de corte es aumentada repentinamente después de la gelificación hasta el punto B, el esfuerzo de corte seguirá una trayectoria más alta desde el punto B Reología e Hidráulica 5.8 hasta el punto C, la cual es más alta en todos los puntos que la curva de equilibrio. Con el tiempo, a esta alta velocidad de corte, el esfuerzo de corte disminuirá desde el punto C hasta el valor de equilibrio en el punto A. En cambio, si la velocidad de corte es aumentada lentamente después de la gelificación hasta el punto B, el esfuerzo de corte disminuirá inicialmente, y luego seguirá la curva de equilibrio hasta el punto A. Se puede seguir la curva de B a C si el fluido de perforación no está siendo tratado correctamente. Esto resultaría en presiones de circulación muy altas. Periodos muy largos pueden ser necesarios para alcanzar el punto de equilibrio A. Los fluidos de perforación tratados correctamente siguen la trayectoria más corta hasta la curva de equilibrio, resultando en presiones de bombeo más bajas. EFECTO DE LA TEMPERATURA Y LA PRESIÓN SOBRE LA VISCOSIDAD Los aumentos de temperatura y presión afectan la viscosidad de las fases líquidas de todos los fluidos de perforación. El efecto es más pronunciado sobre los fluidos de emulsión inversa que sobre los fluidos base agua. Los aceites y sintéticos de base se diluyen considerablemente más en condiciones de altas temperaturas. El efecto de la temperatura es algo diferente sobre cada uno de los diferentes fluidos base aceite y base sintético. Los fluidos base agua son fluidos hidráulicos casi perfectos. Estos fluidos no se comprimen perceptiblemente bajo presión. En cambio, los fluidos base aceite y base sintético son comprimibles hasta cierto punto. Su compresibilidad varía según el fluido de base, la relación A/A o S/A, y los aditivos. En situaciones Esfuerzo de corte (τ) 5 B o to rápid Aumen uilibrio rva de eq o Cu t n e l nto a Aume rápid ción u n i Dism C A Velocidad de corte (γ) Figura 4: Comportamiento tixotrópico. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Los fluidos base agua...no se comprimen perceptiblemente bajo presión. En los fluidos newtonianos, el esfuerzo de corte es directamente proporcional a la velocidad de corte... Reología e Hidráulica críticas, los efectos de la temperatura y la presión deberían ser determinados para el fluido de perforación y las fases del líquido de base. Los efectos sobre la viscosidad pueden ser determinados con un viscosímetro rotativo de alta temperatura, tal como el Modelo 50 de Fann para fluidos base agua, o con un viscosímetro de alta presión, alta temperatura, tal como el Modelo 70 de Fann o el Huxley Bertram para fluidos base aceite o sintético. Las ecuaciones de API para compensar los efectos de la temperatura y la presión requieren la viscosidad efectiva (µe) a dos temperaturas. [ T2 – T1 ß TT 1 2 µe(T2) = µe(T1) ] La constante de temperatura (ß) debe ser determinada a cada velocidad de corte para cada fluido. α(P2 – P1) µe(P2) = µe(P1) La constante de presión (α) debe ser determinada para cada fluido de perforación. El programa de computadora VIRTUAL HYDRAULICS® de M-I usa los datos del viscosímetro Modelo 70/75 de Fann para determinar la viscosidad del fluido de perforación a cualquier combinación de temperatura y presión. TIPOS DE FLUIDO Basado en su comportamiento de flujo, los fluidos se pueden clasificar en dos tipos diferentes: newtonianos y no newtonianos. FLUIDO NEWTONIANO La clase más simple de fluidos es la clase de fluidos newtonianos. Los fluidos de base (agua dulce, agua salada, aceite diesel, aceites minerales y sintéticos) de la mayoría de los fluidos de perforación son newtonianos. En estos fluidos, el esfuerzo de corte es directamente proporcional a la velocidad de corte, como lo indica la Figura 5. Los puntos forman una línea recta que pasa por el punto de origen (0, 0) del gráfico según coordenadas cartesianas. La viscosidad de un fluido newtoniano es la pendiente de esta línea de esfuerzo de corte/velocidad de corte. El esfuerzo de cedencia (esfuerzo requerido para iniciar Rheology and Hydraulics 5.9 Esfuerzo de corte (τ) (unidades del cuadrante) 5 Pendiente constante 105 70 35 µ τ = γ τ γ Viscosidad (µ) = pendiente 100 200 300 Velocidad de corte (γ) (rpm) Figura 5: Fluido newtoniano. el flujo) de un fluido newtoniano siempre será cero (0). En el ejemplo, cuando se duplica la velocidad de corte, el esfuerzo de corte también se duplica. Cuando la velocidad de circulación para este fluido se duplica, la presión requerida para bombear el fluido será elevada al cuadrado (por ej.: el doble de la velocidad de circulación requiere el cuádruple de la presión). Por ejemplo, a 100 RPM, el esfuerzo de corte es de 35 unidades de deflexión, y cuando se duplica la velocidad de corte, el esfuerzo de corte se duplica a 70 unidades de deflexión, etc. Este fluido tendría una viscosidad de 105 cP a 100 rpm. Los fluidos newtonianos no suspenderán los recortes y el material densificante bajo condiciones estáticas. Cuando los fluidos newtonianos (agua dulce, agua salada, salmueras y aceites) son usados para perforar, el pozo debería ser sometido a circulaciones o barridos de limpieza periódicamente y antes de realizar los viajes. El esfuerzo de corte debe ser medido a distintas velocidades de corte para caracterizar las propiedades de flujo de un fluido. Sólo se requiere una medida, porque el esfuerzo de corte es directamente proporcional a la velocidad de corte para un fluido newtoniano. A partir de esta medida, se puede calcular el esfuerzo de corte a cualquier otra velocidad de corte, usando la siguiente ecuación: τ=µxγ Esta definición general es independiente de las unidades. Los datos del viscosímetro VG (convertidos en valores de esfuerzo de corte y velocidad de corte) pueden ser convertidos en Revision No: A-1 / Revision Date: 07·17·98 CAPÍTULO Reología e Hidráulica La viscosidad determinada por esta fórmula está expresada en unidades inglesas (pies, lb, etc.), pero la viscosidad indicada en el Informe Diario de Lodo de API debe estar expresada en centipoise (cP o 0,01 dinas/cm2). El factor para convertir la viscosidad de unidades inglesas a centipoise es 478,9. Después de incluir este factor de conversión en la fórmula, la fórmula resultante es la siguiente: 1,0678 Θ µ (cP) = 478,9 x x 1,703 ω Después de simplificar los valores numéricos, esta fórmula queda modificada de la siguiente manera: Θ µ (cP) = 300 x ω La pendiente del perfil de velocidad alcanza su nivel máximo en la pared de la tubería y disminuye hasta cero en el centro de la tubería. Esta simple fórmula será usada para demostrar que la viscosidad de los fluidos de perforación es mucho más compleja de lo que se puede suponer. El fluido que corre dentro de una tubería cilíndrica según un flujo laminar u ordenado, se desplaza en capas concéntricas, de la manera indicada en la Figura 6a. La Figura 6b muestra un perfil de velocidad típico para un fluido newtoniano que fluye dentro de una tubería. El perfil de flujo tiene la forma de una parábola o de una bala. La razón de cambio de velocidad con la distancia (velocidad de corte) es la pendiente del perfil de velocidad en cualquier punto dentro de la tubería. La pendiente del perfil de velocidad alcanza su nivel máximo en la pared de la tubería y disminuye hasta cero en el centro de la tubería. Por lo tanto, la velocidad de corte es máxima en la pared y nula en el centro de la tubería. En la pared de la tubería, la pendiente del perfil de velocidad es paralela a la pared de la tubería y tiene una pendiente infinita (máxima). Esta pendiente disminuye con la distancia a medida que se aleja de la pared, y en cierto punto tiene una pendiente de 45º que tendría una pendiente de 1. En el centro de la tubería, la pendiente del Rheology and Hydraulics 5.10 Pendiente del perfil de velocidad = velocidad de corte Mínimo Máximo Perfil de velocidad Máximo A dv dr Velocidad media valores de viscosidad mediante la siguiente fórmula: 1,0678 x Θ µ= 1,703 x ω Cero 5 B Figura 6: Perfil de velocidad de un fluido newtoniano (laminar). perfil de velocidad es perpendicular a la pared de la tubería y tiene una pendiente de cero (mínima) (ver la Figura 6b). Por lo tanto, el esfuerzo de corte también será máximo en la pared. La velocidad de corte (seg-1) en la pared de una tubería cilíndrica puede ser calculada con la siguiente ecuación: 8V γ= D Donde: V = Velocidad media del fluido en la tubería (pies/seg) D = Diámetro de la tubería (pies) Este cálculo es algo diferente en el caso de los espacios anulares concéntricos, como, por ejemplo, en un pozo que contiene tubería de perforación de la manera indicada en la Figura 7. Aquí, el fluido está fluyendo alrededor de la tubería de perforación y dentro del pozo entubado o no entubado. La velocidad de corte anular (seg-1) para tuberías concéntricas se calcula con la siguiente ecuación: γ= 12V DH – DP Donde: V = Velocidad media del fluido en la tubería (pies/seg) DH = Diámetro del pozo (pies) DP = Diámetro exterior de la tubería (pies) La relación DH – DP a veces es llamada diámetro hidráulico. Revision No: A-1 / Revision Date: 07·17·98 CAPÍTULO 5 Reología e Hidráulica FLUIDOS NO NEWTONIANOS Cilindros telescópicos del fluido Velocidad media …aplanamiento del perfil de velocidad aumenta la eficacia de barrido de un fluido… Cuando un fluido contiene arcillas o partículas coloidales, estas partículas tienden a “chocar” entre sí, aumentando el esfuerzo de corte o la fuerza requerida para mantener una velocidad de corte determinada. Si estas partículas son largas en comparación con su espesor, la interferencia causada por las partículas será importante cuando estén orientadas al azar en el flujo. Sin embargo, a medida que se aumenta la velocidad de corte, las partículas se “alinearán” en el flujo y el efecto de la interacción de las partículas disminuye. Esto hace que el perfil de velocidad dentro de una tubería sea diferente al perfil del agua. En el centro de la tubería, donde la velocidad de corte es baja, la interferencia causada por las partículas es grande y el fluido tiende a fluir más como una masa sólida. El perfil de velocidad se aplana de la manera indicada en la Figura 8. Este aplanamiento del perfil de velocidad aumenta la eficacia de barrido de un fluido para desplazar a otro fluido, y también aumenta la capacidad que un fluido tiene para transportar partículas más grandes. Si las partículas se atraen eléctricamente, el efecto es similar. A bajas velocidades de corte, las partículas se enlazan entre sí, aumentando la resistencia al flujo, pero a altas velocidades de corte, los enlaces se rompen. Bajo estas circunstancias, el esfuerzo de corte no aumenta en proporción directa a la velocidad de corte. Los fluidos que se comportan de esta manera son llamados fluidos no newtonianos. La mayoría de los fluidos de perforación son de este tipo. Los fluidos no newtonianos demuestran una relación de esfuerzo de corte/velocidad de corte, de la manera ilustrada en la Figura 9. La relación de esfuerzo de corte a velocidad de corte no es constante, sino diferente a cada velocidad de corte. Esto significa que un fluido no newtoniano no tiene ninguna viscosidad única o constante que pueda describir su comportamiento de flujo a todas las velocidades de corte. Para describir la viscosidad de un fluido no newtoniano a una velocidad de corte en particular, se usa una “viscosidad efectiva”. La viscosidad efectiva se define como la relación (pendiente) de esfuerzo de corte a velocidad de corte, a una velocidad de corte determinada, y se ilustra como la pendiente de una línea trazada desde la curva de esfuerzo de corte (a la velocidad de corte considerada) hasta el punto de origen (ver la Figura 9). Como se indica, la mayoría de los fluidos no newtonianos demuestran un comportamiento de “disminución de la viscosidad con el esfuerzo de corte”, de manera que la Figura 7: Perfil de velocidad de un fluido newtoniano – espacio anular concéntrico (laminar). Reología e Hidráulica 5.11 Figura 8: Perfil de velocidad de un fluido no newtoniano (laminar). N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Reología e Hidráulica µ3 µ1 µ2 Velocidad de corte (γ) Figura 9: Efecto de la velocidad de corte sobre la viscosidad efectiva de un fluido no newtoniano. ...un fluido no newtoniano no tiene ninguna viscosidad única o constante que pueda describir su comportamiento de flujo a todas las velocidades de corte. viscosidad efectiva disminuye cuando la velocidad de corte aumenta. Como se muestra en la Figura 10, cuando se traza la viscosidad efectiva junto a la curva de esfuerzo de cortevelocidad de corte, es fácil observar la naturaleza de disminución de la viscosidad con el esfuerzo de corte que exhiben la mayoría de los fluidos de perforación. La disminución de la viscosidad con el esfuerzo de corte tiene implicaciones muy importantes para los fluidos de perforación, porque nos proporciona lo que más deseamos: 1. A altas velocidades (altas velocidades de corte) en la columna de perforación y a través de la barrena, el lodo disminuye su viscosidad con el esfuerzo de corte hasta alcanzar valores bajos de viscosidad. Esto reduce la presión de circulación y las pérdidas de presión. 2. A las velocidades más bajas (velocidades de corte más bajas) Reología e Hidráulica 5.12 Esfuerzo de corte (τ) y viscosidad efectiva (µ) Líneas de viscosidad efectiva (µ) lujo de f l i f Per iva efect sidad visco a de Curv Esfuerzo de corte (τ) 5 rzo sfue de e te a v r Cu de cor Velocidad de corte (γ) Figura 10: Efecto de disminución de la viscosidad con el esfuerzo de corte en los fluidos no newtonianos. dentro del espacio anular, el lodo tiene una viscosidad más alta que facilita la limpieza del pozo. 3. A una velocidad ultrabaja, la viscosidad del lodo alcanza su más alto nivel, y cuando el lodo no está circulando, éste desarrolla esfuerzos de gel que contribuyen a la suspensión de los materiales densificantes y de los recortes. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica Modelos Reológicos La mayoría de los fluidos de perforación no son verdaderos fluidos Plásticos de Bingham. Un modelo reológico es una descripción de la relación entre el esfuerzo de corte y la velocidad de corte. La ley de viscosidad de Newton es el modelo reológico que describe el comportamiento de flujo de los fluidos newtonianos. También se llama modelo newtoniano. Sin embargo, como la mayoría de los fluidos de perforación son fluidos no newtonianos, este modelo no describe su comportamiento de flujo. En realidad, como no existe ningún modelo reológico específico que pueda describir con precisión las características de flujo de todos los fluidos de perforación, numerosos modelos han sido desarrollados para describir el comportamiento de flujo de los fluidos no newtonianos. A continuación se proporciona una descripción de los modelos de Flujo Plástico de Bingham, de Ley Exponencial y de Ley Exponencial Modificada. El uso de estos modelos requiere medidas del esfuerzo de corte a dos o más velocidades de corte. A partir de estas medidas, se puede calcular el esfuerzo de corte a cualquier otra velocidad de corte. MODELO DE FLUJO PLÁSTICO DE BINGHAM El modelo de Flujo Plástico de Bingham ha sido usado más frecuentemente para describir las características de flujo de los fluidos de perforación. Éste es uno de los más antiguos modelos reológicos que son usados actualmente. Este modelo describe un fluido en el cual se requiere una fuerza finita para iniciar el flujo (punto cedente) y que luego demuestra una viscosidad constante cuando la velocidad de corte aumenta (viscosidad plástica). La ecuación para el modelo de Flujo Plástico de Bingham es la siguiente: τ = τ0 + µpγ Donde: τ = Esfuerzo de corte τ0 = Punto cedente o esfuerzo de corte a una velocidad de corte de cero (intersección de Y) µp = Viscosidad plástica o tasa de aumento del esfuerzo de corte con el aumento de la velocidad de corte (pendiente de la línea) γ = velocidad de corte Cuando se convierte la ecuación para Reología e Hidráulica 5.13 su aplicación con las indicaciones del viscosímetro, la ecuación resultante es la siguiente: ω Θ = YP + PV x 300 La mayoría de los fluidos de perforación no son verdaderos fluidos Plásticos de Bingham. Para el lodo típico, si se hace una curva de consistencia para un fluido de perforación con los datos del viscosímetro rotativo, se obtiene una curva no lineal que no pasa por el punto de origen, según se muestra en la Figura 11. El desarrollo de los esfuerzos de gel hace que la intersección de Y se produzca en un punto por encima del punto de origen, debido a la fuerza mínima requerida para romper los geles e iniciar el flujo. El flujo tapón, condición en que un fluido gelificado fluye como un “tapón” que tiene un perfil de viscosidad plano, comienza a medida que esta fuerza aumenta. A medida que la velocidad de corte aumenta, el flujo pasa del flujo tapón al flujo viscoso. Dentro de la zona de flujo viscoso, los incrementos iguales de la velocidad de corte producirán incrementos iguales del esfuerzo de corte, y el sistema adopta la configuración del flujo de un fluido newtoniano. El viscosímetro de dos velocidades fue diseñado para medir los valores reológicos del punto cedente y de la viscosidad plástica de un Fluido Plástico de Bingham. La Figura 12 ilustra una curva de flujo para un fluido de perforación típico, tomada en el viscosímetro FANN (VG) de dos Esfuerzo de corte (τ) Un modelo reológico es una descripción de la relación entre el esfuerzo de corte y la velocidad de corte. Punto cedente de Bingham ico típ o d Lo Transición del flujo tapón al flujo viscoso Flujo tapón niano Esfuerzo de newto cedencia verdadero Lodo Velocidad de corte (γ) Figura 11: Diagrama de flujo del lodo newtoniano y típico. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Reología e Hidráulica Θ600 Θ300 YP Pendiente = viscosidad plástica VP Intersección = punto cedente 300 600 Velocidad de corte (γ) (rpm) Si un lodo es un verdadero fluido Plástico de Bingham, entonces el esfuerzo de gel inicial y el punto cedente serán iguales... Esfuerzo de corte (τ) Figura 12: Valores de Flujo Plástico de Bingham obtenidos a partir de dos medidas. Punto cedente de Bingham no ido Flu e co d lásti P o d co Flui típi no a i ton new ham Bing Por lo general, la mejor manera de estimar el punto cedente verdadero es a partir del valor de esfuerzo de gel inicial. El modelo de Flujo Plástico de Bingham representa con precisión la relación de esfuerzo de corte/velocidad de corte de los lodos base agua, de arcilla floculada, de baja densidad (como el Hidróxido de Metales Mezclados (MMH)) y de la mayoría de los demás fluidos a altas velocidades de corte (mayores que 511 seg-1 o 300 RPM). Generalmente, los valores de esfuerzo de corte/velocidad de corte de la mayoría de los fluidos no floculados se desvían de los valores pronosticados por el modelo de Flujo Plástico de Bingham, a medida que se reduce la velocidad de corte. La mayor divergencia está a velocidades de corte más bajas. Si un lodo es un verdadero fluido Plástico de Bingham, entonces el esfuerzo de gel inicial y el punto cedente serán iguales, como en el caso de numerosos fluidos base agua de arcilla floculada. MODELO DE LEY EXPONENCIAL Punto cedente verdadero Velocidad de corte (γ) Figura 13: Modelo de Bingham y fluido no newtoniano típico. velocidades. La pendiente de la porción rectilínea de esta curva de consistencia constituye la viscosidad plástica. A partir de estas dos medidas de esfuerzo de corte, se puede extrapolar la línea de viscosidad plástica hasta el eje Y para determinar el punto cedente de Bingham que está definido como la intersección de Y. Para la mayoría de los lodos, el esfuerzo de cedencia verdadero es inferior al punto cedente de Bingham, como lo indican las Figuras 11 y 13. La Figura 13 ilustra un perfil de flujo verdadero de un fluido de perforación con el modelo ideal de Flujo Plástico de Bingham. Esta figura muestra no solamente la comparación entre el “punto cedente verdadero” y el punto cedente de Bingham, sino también la desviación de la viscosidad a bajas y altas velocidades de corte en comparación con la viscosidad Plástica de Bingham. El punto cedente de Bingham es más alto que el esfuerzo de cedencia verdadero. El modelo de Ley Exponencial procura superar las deficiencias del modelo de Flujo Plástico de Bingham a bajas velocidades de corte. El modelo de Ley Exponencial es más complicado que el modelo de Flujo Plástico de Bingham porque no supone que existe una relación lineal entre el esfuerzo de corte y la velocidad de corte, como lo indica la Figura 14. Sin embargo, como para los fluidos newtonianos, las curvas de esfuerzo de corte vs. velocidad de corte para los fluidos que obedecen a la Ley Exponencial pasan por el punto de origen. Este modelo describe un fluido en el cual el esfuerzo de corte aumenta según la velocidad de corte elevada matemáticamente a una potencia determinada. Matemáticamente, el Esfuerzo de corte (τ) Esfuerzo de corte (τ) (unidades del cuadrante) 5 Lodo típico am e Bingh o stico d lá n P a i jo Flu on ewt do n Flui ial nc e y n Le po Ex Velocidad de corte (γ) Figura 14: Comparación del modelo de Ley Exponencial. Reología e Hidráulica 5.14 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Reología e Hidráulica Θ = K(rpm) Esfuerzo de corte logarítmico (Θ) n n te ien end p = }log Θ 600 K – log Θ300 log ω600 – log ω300 Velocidad de corte logarítmica (rpm) Figura 15: Gráfico logarítmico del modelo de Ley Exponencial. Esfuerzo de corte (τ) 5 1) n< ( co ípi ot 1) d Lo n< al ( i c n 1) one exp n= ( y e L o ian ton w ) ne >1 ido (n Flu e nt ata Dil A medida que el perfil de viscosidad se aplana, la velocidad del fluido aumenta sobre un área más grande... El índice de consistencia “K” es la viscosidad a una velocidad de corte de un segundo recíproco... Esfuerzo de corte (τ) Velocidad de corte (γ) Figura 17: Efecto del índice “n” de Ley Exponencial sobre el comportamiento del fluido. 5 0,2 n= 0,5 n= 1 = n Velocidad de corte (γ) Figura 16: Efecto del índice “n” de Ley Exponencial sobre la forma del perfil de flujo. modelo de Ley Exponencial se expresa como: τ = Kγ n Donde: τ = Esfuerzo de corte K = Índice de consistencia γ = Velocidad de corte n = Índice de Ley Exponencial Al ser trazada en un gráfico en escala log-log, la relación de esfuerzo de corte/velocidad de corte de un fluido que obedece a la Ley Exponencial forma una línea recta, como lo indica la Figura 15. La “pendiente” de esta línea es “n”. K’ es la intersección de esta línea. El índice “n” de Ley Exponencial indica el grado de comportamiento no newtoniano de un fluido sobre un rango determinado de velocidades de corte. Cuanto más bajo sea el valor de “n”, más el fluido disminuye su viscosidad con el esfuerzo de corte sobre dicho rango de velocidades de corte, y más curvada será la relación de esfuerzo de corte/velocidad de corte, como se muestra en la Figura 16. Según el valor de “n”, existen tres tipos diferentes de perfiles de flujo y comportamientos del fluido: 1. n < 1: El fluido es un fluido no Reología e Hidráulica 5.15 newtoniano que disminuye su viscosidad con el esfuerzo de corte. 2. n = 1: El fluido es un fluido newtoniano. 3. n > 1: El fluido es un fluido dilatante que aumenta su viscosidad con el esfuerzo de corte (los fluidos de perforación no están incluidos en esta categoría). La Figura 17 muestra una comparación entre un fluido de perforación típico y un fluido que disminuye su viscosidad con el esfuerzo de corte, un fluido newtoniano y un fluido dilatante. El efecto de “n” sobre el perfil de flujo y el perfil de velocidad es muy importante para los fluidos no newtonianos que disminuyen su viscosidad con el esfuerzo de corte. A medida que el perfil de viscosidad se aplana (ver la Figura 18), la velocidad del fluido aumenta sobre un área más grande del espacio anular, lo cual aumenta considerablemente la limpieza del pozo. Ésta es una de las razones por las cuales los fluidos de bajo valor de “n” como Flo-Pro proporcionan una limpieza del pozo tan buena. El índice de consistencia “K” es la viscosidad a una velocidad de corte de un segundo recíproco (seg-1). Este índice está relacionado con la viscosidad de un fluido a bajas velocidades de corte. La eficacia con la cual un fluido limpia el pozo y suspende los materiales densificantes y los recortes puede ser mejorada aumentando el valor de “K”. El índice de consistencia “K” está generalmente expresado en lb-seg-n/100 pies2, pero también se puede expresar en otras unidades. Los términos “K” y “n” sólo son verdaderamente pertinentes N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica para los valores de “n” y “K” son las siguientes: log n= Velocidad log n = 1,0 K= n = 0,667 n = 0,5 n = 0,25 n = 0,125 Figura 18: Efecto del índice “n” de Ley Exponencial sobre el perfil de velocidad. cuando están relacionados con una velocidad de corte específica. Sin embargo, cuando la curva de un fluido está descrita por un número finito de medidas, los segmentos de la línea para estas medidas describen a “K” y “n”. Los valores de “K” y “n” pueden ser calculados a partir de los datos del viscosímetro. Las ecuaciones generales ( ) ( ) Θ2 Θ1 ω2 ω1 Θ1 ω1n Donde: n = Índice de Ley Exponencial o exponente K = Índice de consistencia o índice de fluido de la Ley Exponencial (dina seg–n/cm2) Θ1 = Indicación del viscosímetro de lodo a una velocidad de corte más baja Θ2 = Indicación del viscosímetro de lodo a una velocidad de corte más alta ω1 = RPM del viscosímetro de lodo a una velocidad de corte más baja ω2 = RPM del viscosímetro de lodo a una velocidad de corte más alta RELACIÓN ENTRE (K, N) Y (VP, PC) En los fluidos de perforación a base de arcilla, tanto la viscosidad plástica como el punto cedente del lodo indicados en la Figura 19 afectan el coeficiente “K”. Se Velocidad de corte (sec–1) 1 10 100 1,000 1.000 Base – k = 0.95, n = 0.85 Caso 1 – k = 1,30, n = 0,83 Caso 2 – k = 0,65, n = 0,89 Caso 3 – k = 6,00, n = 0,67 En los fluidos de perforación a base de arcilla, tanto la viscosidad plástica como el punto cedente del lodo afectan el coeficiente “K”. Viscosidad efectiva (µe) (3) VP 4 4, PC 32 (1) 100 Base VP 36, PC 10 VP 30, P C8 (2) VP 28, PC 4 10 1 2 3 6 Velocidad de corte (rpm x 100) Figura 19: Relación entre “K” y “n” de Ley Exponencial y VP y PC de Bingham. Reología e Hidráulica 5.16 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 las ecuaciones de Ley Exponencial para tuberías deberían ser usadas cada vez que la velocidad de corte es mayor que 170 seg–1. Reología e Hidráulica muestran tres casos: (1) acumulación de sólidos, (2) disminución de sólidos, y (3) floculación causada por la contaminación. Caso 1. La viscosidad plástica ha aumentado hasta exceder la viscosidad de la “base” debido al aumento de los sólidos sin producir mucho cambio en el punto cedente. La curva de viscosidad es básicamente paralela a la curva de base, por lo tanto no se produce prácticamente ningún cambio en “n”. La viscosidad global ha aumentado; por lo tanto, el valor de “K” es más alto. Caso 2. La viscosidad plástico ha disminuido debido a la remoción de los sólidos; el punto cedente también ha disminuido. Como en el Caso 1, la curva de viscosidad es básicamente paralela y no se produce prácticamente ningún cambio en “n”. “K” disminuye debido a la disminución de la viscosidad global. Caso 3. El punto cedente y la viscosidad plástica aumentaron debido a la contaminación y al aumento de los sólidos. La relación de PC a VP se ve muy afectada por la floculación resultante y el valor de “n”, la pendiente de la curva de viscosidad, ha disminuido. “K” aumenta según el cambio de la pendiente (“n”) y el aumento global de la viscosidad. El boletín titulado “Práctica Recomendada para la Reología y la Hidráulica de los Fluidos de Perforación de Pozos de Petróleo” (Práctica 13D Recomendada por API, Tercera Edición, 1 de junio de 1995) recomienda dos conjuntos de ecuaciones reológicas, uno para dentro de la tubería (condiciones turbulentas) y otro para el espacio anular (condiciones laminares). La ecuación de Ley Exponencial para tuberías está basada en las indicaciones del viscosímetro de lodo a 300 y 600 RPM (Θ300 y Θ600). Después de sustituir las velocidades de corte (511 y 1.022 seg–1) en las ecuaciones de “n” y “K” y de simplificar las ecuaciones, el resultado es el siguiente: Θ600 log Θ300 Θ np = = 3,32 log 600 1.022 Θ300 log 511 ( ) ( ) Kp = 5,11Θ300 5,11Θ600 o 511np 1.022np Las ecuaciones de Ley Exponencial para el espacio anular son desarrolladas de la Reología e Hidráulica 5.17 misma manera, pero éstas utilizan los valores obtenidos a 3- y 100-RPM (Θ3 y Θ100). Al sustituir las velocidades de corte (5,1 seg–1 y 170 sey–1, respectivamente) dentro de la ecuación general, las ecuaciones quedan simplificadas de la siguiente manera: Θ100 log Θ3 Θ na = = 0,657 log 100 170,2 Θ3 log 5,11 ( ) ( ) Ka = 5,11Θ100 o 170,2na 5,11Θ3 5,11na Estas ecuaciones anulares requieren una indicación del viscosímetro a 100 RPM (Θ100), la cual no se puede obtener con los viscosímetros VG de dos velocidades. API recomienda que se calcule un valor aproximado para la indicación a 100 RPM cuando se usan los datos del viscosímetro VG de dos velocidades: Θ100 = Θ300 – 2(Θ600 – Θ300) 3 Ecuación general de Ley Exponencial para la viscosidad efectiva (cP): µe = 100 x Kγ n–1 Viscosidad efectiva, tubería µep (cP) = 100 x Kp ( ) ( 1,6 x Vp D ) 3np + 1 4np (np–1) np Viscosidad efectiva, espacio anular: µea (cP) = 100 x Ka ( ) ( 2,4 x Va D2 – D1 (na–1) ) 2na + 1 3na na Donde: D = Diámetro interior de la tubería de perforación o de los portamechas D2 = Diámetro interior del pozo o de la tubería de revestimiento D1 = Diámetro exterior de la tubería de perforación o de los portamechas Aunque API se refiera a estas ecuaciones como ecuaciones de Ley Exponencial para espacios anulares y tuberías, la velocidad de corte dentro del espacio anular puede disminuir hasta un nivel comprendido dentro del rango que está mejor descrito por las ecuaciones para tuberías. La velocidad de corte dentro de la tubería puede disminuir hasta un nivel comprendido dentro del rango que está N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Reología e Hidráulica mejor descrito por las ecuaciones para el espacio anular. Cualquiera que sea el caso, deberían usarse las ecuaciones de Ley Exponencial que coinciden mejor con los datos. Generalmente, las ecuaciones de Ley Exponencial para tuberías deberían ser usadas cada vez que la velocidad de corte es mayor que 170 seg–1. Esfuerzo de corte (τ) 5 Modelo de Flujo Plástico de Bingham Ley Exponencial Modificada Ley Exponencial LEY EXPONENCIAL MODIFICADA El modelo de Ley Exponencial modificada... puede aproximarse más al comportamiento reológico verdadero de la mayoría de los fluidos de perforación. Donde: τ = Esfuerzo de corte τ0 = Esfuerzo de cedencia o fuerza para iniciar el flujo K = Índice de consistencia γ = Velocidad de corte Reología e Hidráulica 5.18 Velocidad de corte (γ) Figura 20: Comparación de los modelos reológicos. Esfuerzo de corte logarítmico (τ) Como se mencionó anteriormente, API ha seleccionado el modelo de Ley Exponencial como modelo estándar. Sin embargo, el modelo de Ley Exponencial no describe totalmente a los fluidos de perforación, porque no tiene un esfuerzo de cedencia y calcula un valor demasiado bajo de la LSRV (viscosidad a muy baja velocidad de corte), como se mostró previamente en la Figura 14. El modelo de Ley Exponencial modificada, o modelo de Herschel-Bulkley, puede ser utilizado para tomar en cuenta el esfuerzo requerido para iniciar el movimiento del fluido (esfuerzo de cedencia). Los diagramas mostrados en las Figuras 20 y 21 ilustran las diferencias entre los modelos de Ley Exponencial modificada, Ley Exponencial y Flujo Plástico de Bingham. Está claro que el modelo de Ley Exponencial modificada se parece más al perfil de flujo de un lodo de perforación típico. Se ha usado un viscosímetro FANN (VG) para obtener las indicaciones del cuadrante a velocidades de 600, 300 y 3 RPM. Primero, los tres modelos son presentados sobre papel de coordenadas cartesianas (Figura 20), y luego sobre papel cuadriculado con doble escala logarítmica (Figura 21). En cada caso, el modelo de Ley Exponencial modificada está ubicado entre el modelo de Flujo Plástico de Bingham, siendo éste el más alto, y el modelo de Ley Exponencial, el más bajo. El modelo de Ley Exponencial modificada es ligeramente más complicado que el modelo de Flujo Plástico de Bingham o el modelo de Ley Exponencial. Sin embargo, este modelo puede aproximarse más al comportamiento reológico verdadero de la mayoría de los fluidos de perforación. Matemáticamente, el modelo de Herschel-Bulkley es el siguiente: τ = τ0 + Kγ n Modelo de Flujo Plástico de Bingham Ley Exponencial Modificada Ley Exponencial Velocidad de corte logarítmica (γ) Figura 21: Gráfico logarítmico de comparación de los modelos reológicos. n = Índice de Ley Exponencial En la práctica, se acepta el esfuerzo de cedencia como valor para la indicación a 3 RPM o el esfuerzo de gel inicial en el viscosímetro VG. Al convertir las ecuaciones para aceptar los datos del viscosímetro VG, se obtienen las ecuaciones para “n” y “K”. Θ2 – Θ0 log Θ1 – Θ0 n= ω2 log ω1 ( ) ( ) K= Θ1 – Θ0 ω1n Donde: n = Índice de Ley Exponencial o exponente K = Índice de consistencia o índice de fluido de la Ley Exponencial (dina seg–n/cm2) Θ1 = Indicación del viscosímetro de lodo a una velocidad de corte más baja Θ2 = Indicación del viscosímetro de lodo a una velocidad de corte más alta Θ0 = Esfuerzo de gel nulo o indicación a 3 RPM ω1 = Viscosímetro de lodo (RPM) a una velocidad de corte más baja ω2 = Viscosímetro de lodo (RPM) a una velocidad de corte más alta N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica Etapas de Flujo ...el esfuerzo de cedencia verdadero está relacionado con la fuerza necesaria para “romper la circulación”. Reología e Hidráulica 5.19 Pozo Tubería de perforación El fluido de perforación está sometido a una variedad de configuraciones del flujo durante el proceso de perforación de un pozo. Estas configuraciones del flujo pueden definirse como diferentes etapas de flujo, de la manera ilustrada en la Figura 22. Etapa 1 – Ningún flujo. . La mayoría de los fluidos de perforación resisten con fuerza suficiente al flujo, de manera que es necesario aplicar una presión para iniciarlo. El valor máximo de esta fuerza constituye el esfuerzo de cedencia verdadero del fluido. En un pozo, el esfuerzo de cedencia verdadero está relacionado con la fuerza necesaria para “romper la circulación”. Etapa 2 – Flujo tapón. Cuando se excede el esfuerzo de cedencia verdadero, el flujo comienza en la forma de un tapón sólido. En el flujo tapón, la velocidad es la misma a través del diámetro de la tubería o del espacio anular, excepto para la capa de fluido que está contra la pared del conducto. Muchas veces se hace referencia al flujo de la pasta dentífrica dentro del tubo para describir un ejemplo de flujo tapón. El perfil de velocidad del flujo tapón es plano. Etapa 3 – Transición de flujo tapón a flujo laminar. A medida que el caudal aumenta, los efectos de corte comenzarán a afectar las capas dentro del fluido y a reducir el tamaño del tapón en el centro del flujo. La velocidad aumentará desde el pozo hasta el borde del tapón central. El perfil de velocidad es plano a través del tapón que tiene la mayor velocidad, y decae o disminuye a cero en la pared del conducto. Etapa 4 – Flujo laminar. A medida que se aumenta el caudal, los efectos del caudal y de la pared sobre el fluido siguen aumentando. A cierto punto, el tapón central dejará de existir. A este punto, la velocidad alcanzará su nivel más alto en el centro del flujo y disminuirá a cero en la pared del conducto. El perfil de velocidad tiene la forma de una parábola. La velocidad del fluido está relacionada con la distancia a partir del espacio anular o de la pared de la tubería. Dentro de una tubería, se Etapa 6 Flujo turbulento Etapa 5 Flujo de transición Etapa 4 Flujo ordenado completo Etapa 3 Flujo ordenado incompleto Etapa 2 Flujo tapón Etapa 1 Ningún flujo Figura 22: Etapas de flujo. puede describir al flujo como una serie de capas telescópicas cuya velocidad aumenta de capa en capa hacia el centro. Todo el fluido a través de la tubería o del espacio anular se moverá en la dirección de flujo, pero a diferentes velocidades. Esta etapa de flujo regular se llama laminar debido a las capas o láminas formadas por las diferentes velocidades. Etapa 5 – Transición de flujo laminar a flujo turbulento. A medida que el caudal aumenta, el flujo regular comienza a descomponerse. Etapa 6 – Flujo turbulento. Cuando el caudal sigue aumentando, el flujo regular se decompone N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Durante la perforación, la columna de perforación casi siempre tiene un flujo turbulento, y los aumentos resultantes de la pérdida de presión pueden limitar el caudal. Reología e Hidráulica totalmente y el fluido tiene un flujo vorticial y turbulento. El movimiento del fluido total sigue siendo a lo largo del espacio anular o de la tubería en una dirección, pero la dirección del movimiento será imprevisible en cualquier punto dentro de la masa del fluido. Bajo estas condiciones, el flujo es turbulento. Una vez que estas condiciones han sido alcanzadas, cualquier aumento del caudal producirá simplemente un aumento de la turbulencia. Estas etapas de flujo tienen varias implicaciones diferentes. La presión requerida para bombear un fluido dentro de un flujo turbulento es considerablemente más alta que la presión requerida para bombear el mismo fluido dentro de un flujo laminar. Una vez que el flujo es turbulento, los aumentos del caudal aumentan geométricamente la presión de circulación. En el flujo turbulento, cuando se duplica el caudal, la presión se multiplica por cuatro (22). Cuando se multiplica el caudal por tres, la pérdida de presión se multiplica por ocho (23). Durante la perforación, la columna de perforación casi siempre tiene un flujo turbulento, y los aumentos resultantes de la pérdida de presión pueden limitar el caudal. Las pérdidas de presión asociadas con el flujo turbulento dentro del espacio anular pueden ser críticas cuando la Densidad Equivalente de Circulación (ECD) se aproxima al gradiente de fractura. Además, el flujo turbulento dentro del espacio anular está asociado con la erosión del pozo y los socavamientos en muchas formaciones. En las zonas propensas a la erosión, el diámetro del pozo se desgastará de tal manera que el flujo vuelva a ser un flujo laminar. Al perforar estas zonas, el caudal y las propiedades reológicas del lodo deberían ser controlados para impedir el flujo turbulento. Cálculos de Hidráulica ...resulta imprescindible optimizar la hidráulica del fluido de perforación mediante el control de las propiedades reológicas... Una vez que las propiedades reológicas para un fluido han sido determinadas y modeladas para predecir el comportamiento del flujo, los cálculos de hidráulica son realizados para determinar el efecto que este fluido en particular tendrá sobre las presiones del sistema. Las presiones críticas son la presión total del sistema (presión de bombeo), la pérdida de presión a través de la barrena y la pérdida de presión anular (convertida en ECD). Muchos pozos son perforados bajo limitaciones de presión impuestas por el equipo de perforación y los equipos conexos. Las presiones nominales de las camisas interiores de las bombas y de los equipos superficiales, así como el número de bombas disponibles, limitan el sistema de circulación a una presión máxima admisible de circulación. A medida que los pozos son perforados a mayores profundidades y que se instala la tubería de revestimiento, el caudal disminuye dentro de los pozos de diámetro reducido. Las presiones de circulación aumentarán debido al aumento de la longitud de la columna de perforación Reología e Hidráulica 5.20 y del espacio anular, y posiblemente debido a la reducción del diámetro de la columna de perforación. Las camisas interiores de las bombas de lodo serán cambiadas de manera que tengan diámetros más pequeños y presiones nominales más altas. Esto aumentará la presión máxima admisible de circulación. Cualesquiera que sean las condiciones del pozo, la presión máxima admisible de circulación impone un límite teórico sobre el caudal. Las presiones de circulación, y por consiguiente el caudal, están directamente relacionadas con la geometría del pozo y de los materiales tubulares utilizados, incluyendo el equipo especial del Conjunto de Fondo (BHA), así como la densidad y las propiedades reológicas del fluido. Por lo tanto, resulta imprescindible optimizar la hidráulica del fluido de perforación mediante el control de las propiedades reológicas del fluido de perforación para evitar alcanzar este límite teórico. Esto es particularmente cierto en el caso de la perforación de alcance extendido. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica PAUTAS PARA LA OPTIMIZACIÓN DE LA HIDRÁULICA El objetivo principal de la optimización de la hidráulica es lograr un equilibrio entre el control del pozo, la limpieza del pozo, la presión de bombeo, la densidad equivalente de circulación (ECD) y la caída de presión a través de la barrena. La presión máxima admisible de circulación y la velocidad de circulación son recursos limitados que pueden ser desperdiciados o aprovechados al máximo. La reología y los cálculos de hidráulica proporcionan los medios necesarios para ajustar las propiedades del lodo, el caudal y las toberas con el fin de optimizar estos recursos bajos las restricciones impuestas por los aparatos del equipo de perforación. El objetivo principal de la optimización de la hidráulica es lograr un equilibrio entre el control del pozo, la limpieza del pozo, la presión de bombeo, la densidad equivalente de circulación (ECD) y la caída de presión a través de la barrena. La densidad y las propiedades reológicas del fluido son los parámetros que afectan esta eficacia hidráulica. Si se supone que la densidad del fluido es mantenida a un nivel mínimo seguro para el control del pozo y la estabilidad del pozo, entonces la optimización de la hidráulica depende de las propiedades reológicas del fluido y del caudal. En muchos casos, los equipos de fondo tales como los motores de fondo, impulsores e instrumentos de medición al perforar y registro al perforar, requieren un caudal mínimo para funcionar correctamente. Esto hace que las propiedades reológicas del fluido constituyan la única variable en el proceso de optimización. ECUACIONES DE HIDRÁULICA DE API Con una excepción, las fórmulas contenidas en este capítulo cumplen generalmente con las que están incluidas en el boletín de API titulado “Práctica Recomendada para la Reología y la Hidráulica de los Fluidos de Perforación de Pozos de Petróleo” (Práctica 13D Recomendada por API, Tercera Edición, 1 de junio de 1995). Las ecuaciones de API determinan, utilizan y registran las velocidades en el espacio anular y la tubería en pies por segundo. M-I registra las velocidades en pies por minuto. En este capítulo, las fórmulas de API han sido modificadas para determinar y utilizar Reología e Hidráulica 5.21 las velocidades en pies por minuto. Los programas (software) de computadora y calculadora de M-I (PCMOD3™, HYPLAN™, RDH™ y QUIKCALC3™) utilizan estas ecuaciones de hidráulica. Al final de este capítulo se presenta un ejemplo de problema para demostrar el uso de estas ecuaciones. Los fluidos en el flujo laminar “actúan” de distinta manera que los fluidos en un flujo turbulento. Estas diferencias requieren el uso de diferentes ecuaciones para determinar las pérdidas de presión en los flujos laminares y turbulentos. Diferentes ecuaciones también son necesarias para calcular las pérdidas de presión en el espacio anular y la columna de perforación, debido a las diferentes geometrías. La primera etapa en los cálculos de hidráulica consiste en determinar la etapa de flujo que está ocurriendo en cada intervalo geométrico del pozo. La velocidad del fluido en cada uno de estos intervalos puede ser determinada con las ecuaciones proporcionadas a continuación. VELOCIDAD MEDIA DE PROPAGACIÓN EN EL MEDIO API se refiere a la velocidad del fluido que fluye dentro de un espacio anular o una tubería, como la velocidad de propagación en el medio. Esto supone que la totalidad del fluido está fluyendo a la misma velocidad con un perfil plano y sin las diferencias instantáneas de velocidad que se producen en el flujo turbulento. Se trata básicamente de una velocidad media. Velocidad media de propagación en la tubería (Vp): 24,48 x Q (gpm) Vp (pies/min) = D2 (pulg.) Velocidad media de propagación en el espacio anular: 24,48 x Q (gpm) Va (pies/min) = (D22 – D12)(pulg.) Donde: V = Velocidad (pies/min) Q = Razón de flujo (gpm) D = Diámetro (pulg.) N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Un número de Reynolds mayor que 2.100 indica un flujo turbulento. Reología e Hidráulica NÚMERO DE REYNOLDS VELOCIDAD El número de Reynolds (NRe) es un número adimensional usado para determinar si un fluido está en un flujo laminar o turbulento. La “Práctica Recomendada para la Reología y la Hidráulica de los Fluidos de Perforación de Pozos de Petróleo” (Práctica 13D Recomendada por API, Tercera Edición, 1 de junio de 1995) supone que un número de Reynolds inferior o igual a 2.100 indica un flujo laminar. Un número de Reynolds mayor que 2.100 indica un flujo turbulento. Previos boletines de hidráulica de API y muchos programas de hidráulica que son anteriores al boletín actual de hidráulica de API definen de diferentes maneras a los flujos laminar y turbulento. La fórmula general para el número de Reynolds es la siguiente: V Dρ NRe = µ V D ρ µ Donde: = Velocidad = Diámetro = Densidad = Viscosidad El número de Reynolds para dentro de la tubería es: 15,467 x Vp Dρ NRep = µep CRÍTICA La velocidad crítica se usa para describir la velocidad a la cual la transición del flujo laminar al flujo turbulento ocurre. El flujo dentro de la tubería de perforación es generalmente turbulento. Las ecuaciones para la velocidad crítica en la tubería y en el espacio anular están enumeradas a continuación. El caudal crítico puede ser calculado a partir de estas ecuaciones. Velocidad crítica en la tubería (Vcp): Vcp (pies/min) = Caudal crítico de la tubería:: V D2 Qcp (gpm) = cp 24,51 Velocidad crítica en el espacio anular (Vca): Vca (pies/min) = Caudal crítico del espacio anular: V (D22 – D12) Q ca (gpm) = ca 24,51 El número de Reynolds para el espacio anular es: 15,467Va (D2 – D1)ρ NRea = µea Donde: D = Diámetro interior de la tubería de perforación o los portamechas D2 = Diámetro interior del pozo o de la tubería de revestimiento D1 = Diámetro exterior de la tubería de perforación o los portamechas µep = Viscosidad efectiva (cP) de la tubería µea = Viscosidad efectiva (cP) del espacio anular Reología e Hidráulica 5.22 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica Cálculos de Pérdida de Presión SISTEMA La suma de las caídas de presión de estos intervalos es igual a la pérdida total de presión del sistema... DE CIRCULACIÓN El sistema de circulación de un pozo de perforación consta de varios componentes o intervalos, cada uno de los cuales está sujeto a una caída de presión específica. La suma de las caídas de presión de estos intervalos es igual a la pérdida total de presión del sistema o a la presión medida del tubo vertical. La Figura 23 es un diagrama esquemático del sistema de circulación. Esta Figura puede ser simplificada de la manera indicada en la Figura 24, la cual ilustra el área relativa de flujo de cada intervalo. Puede haber cualquier número de subintervalos dentro de las categorías enumeradas en la siguiente tabla. 0 1 2 3 4 5 6 7 Tubo vertical/rotaria viajera/kelly Dentro de la tubería de perforación Dentro de los portamechas Dentro de las herramientas de fondo Tobera Espacio anular del pozo abierto/columna de perforación Espacio anular del pozo abierto/columna de perforación Espacio anular de la tubería de revestimiento o riser/columna de perforación La pérdida de presión total para este sistema se puede describir matemáticamente como: PTotal = PEquipo Superf. + PColumna Perf. + PBarrena + PEspacio Anul. Rotaria viajera o kelly Tubo vertical Salida del fluido Manómetro del tubo vertical Entrada del fluido Tubería de revestimiento o riser Tubería de perforación Tubería de revestimiento corta Herramientas de fondo Portamechas Pozo abierto Barrena Figura 23: Diagrama esquemático de un sistema de circulación. 0 1 7 Cada uno de estos grupos de presión puede dividirse en sus componentes y en los cálculos apropiados. 2 6 3 4 5 Figura 24: Sistema de circulación simplificado. Reología e Hidráulica 5.23 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica PÉRDIDAS Las pérdidas de presión superficiales incluyen las pérdidas entre el manómetro del tubo vertical y la tubería de perforación. unión giratoria y el kelly o la rotaria viajera. Para calcular la pérdida de presión en las conexiones superficiales, utilizar la fórmula para tuberías de API para la pérdida de presión en la tubería de perforación. Las geometrías comunes del equipo superficial están indicadas en la siguiente tabla. DE PRESIÓN DEL EQUIPO SUPERFICIAL Las pérdidas de presión superficiales incluyen las pérdidas entre el manómetro del tubo vertical y la tubería de perforación. Esto incluye el tubo vertical, la manguera del kelly, la Caso 1 Tubo Vertical 40 pies de largo, 3-pulg. DI 40 pies de largo, 3.5-pulg. DI 45 pies de largo, 4-pulg. DI 45 pies de largo, 4-pulg. DI 2 3 4 Manguera 45 pies de largo, 2-pulg. DI 55 pies de largo, 2.5-pulg. DI 55 pies de largo, 3-pulg. DI 55 pies de largo, 3-pulg. DI Unión giratoria, etc. 20 pies de largo, 2-pulg. DI 25 pies de largo, 2.5-pulg. DI 25 pies de largo, 2.5-pulg. DI 30 pies de largo, 3-pulg. DI CONEXIONES SUPERFICIALES DE LA ROTARIA VIAJERA Actualmente no hay ningún caso estándar para las unidades de rotaria viajera. Las conexiones superficiales de la mayoría de estas unidades se componen de un tubo vertical de 86 pies y 86 pies de manguera con un diámetro interior (DI) de 3,0 ó 3,8 pulgadas. Además, hay una tubería en “S” que es diferente en casi todos los equipos de perforación. PÉRDIDAS DE PRESIÓN DE LA COLUMNA DE PERFORACIÓN La pérdida de presión en la columna de perforación es igual a la suma de las pérdidas de presión en todos los intervalos de la columna de perforación, incluyendo la tubería de perforación, los portamechas, los motores de fondo, las herramientas de MWD/LWD/PWD o cualquier otra herramienta de fondo. FACTOR DE FRICCIÓN Antes de calcular la pérdida de presión, se calcula el factor de fricción de Fanning (fp) usando diferentes ecuaciones para el flujo laminar y el flujo turbulento. Este factor de fricción constituye una indicación de la resistencia al flujo de fluido en la pared de la tubería. El factor de fricción en estos cálculos supone una rugosidad similar para todos los materiales tubulares. Reología e Hidráulica 5.24 Longitud Eq. 3,826-pulg. DI 2.600 pies Kelly 40 pies de largo, 2.25-pulg. DI 40 pies de largo, 3.25-pulg. DI 40 pies de largo, 3.25-pulg. DI 40 pies de largo, 4-pulg. DI 946 pies 610 pies 424 pies Si el número de Reynolds es inferior o igual a 2.100: 16 fp = NRep Si el número de Reynolds es mayor que 2.100: log n + 3,93 50 fp = ( NRep[ ) ] 1,75 – log n 7 PÉRDIDA DE PRESIÓN EN LOS INTERVALOS DE TUBERÍAS Los intervalos de la columna de perforación (incluyendo los portamechas) son determinados por el DI de la tubería. La longitud de un intervalo es la longitud de la tubería que tiene el mismo diámetro interior. La siguiente ecuación es usada para calcular la pérdida de presión para cada intervalo de la columna de perforación. f V 2ρ xL Pp (psi) = p p 92.916D Donde: Vp = Velocidad (pies/min) D = DI de la tubería (pulg.) ρ = Densidad (lb/gal) L = Longitud (pies) N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ Reología e Hidráulica PÉRDIDAS DE PRESIÓN A TRAVÉS DE LOS MOTORES Y DE LAS HERRAMIENTAS Si la columna de perforación contiene un motor de fondo; una herramienta de MWD, LWD o PWD; una turbina o un impulsor, sus pérdidas de presión deben estar incluidas en las pérdidas de presión del sistema para calcular la hidráulica del sistema. Las pérdidas de presión pueden afectar considerablemente la presión disponible en la barrena, así como derivar el flujo alrededor de la barrena. La pérdida de presión a través de las herramientas de MWD y LWD varía considerablemente según el peso del lodo, las propiedades del lodo, el caudal, el diseño de la herramienta, el tamaño de la herramienta y la velocidad de transmisión de datos. Algunos fabricantes publican pérdidas de presión para sus herramientas, pero estas pérdidas de presión pueden ser estimadas por lo bajo, porque son generalmente determinadas con agua. La pérdida de presión a través de Motores de Desplazamiento Positivo (PDM) (Moyno), impulsores y turbinas es más grande que las pérdidas a través de las herramientas de MWD y LWD, y es afectada por más variables. Con un PDM o impulsor, el peso adicional sobre la barrena aumenta el torque y la pérdida de presión a través del motor. La caída de presión a través de una turbina es proporcional al caudal, al peso del lodo y al número de etapas de accionamiento de la turbina. La pérdida de presión a través de los motores y las turbinas no se puede determinar con precisión usando fórmulas; sin embargo, estos datos de pérdida de presión también pueden ser obtenidos de los proveedores. PÉRDIDA DE PRESIÓN EN LA BARRENA (PÉRDIDA DE PRESIÓN POR FRICCIÓN EN LAS TOBERAS) La pérdida de presión a través de la barrena se calcula con la siguiente ecuación: 156ρQ2 Pbarrena = 2 2 2 + Dn3 + …)2 (Dn1 + Dn2 Reología e Hidráulica 5.25 En el caso de barrenas sacanúcleos o de cortadores de diamantes, el Área de Flujo Total (TFA) y los factores apropiados de conversión son sustituidos dentro de la ecuación para obtener: Pbarrena (psi) = ρQ2 10,858(TFA)2 Donde: ρ = Densidad (lb/gal) Q = Razón de flujo (gpm) TFA = Área de Flujo Total (pulg.2) PÉRDIDAS TOTALES DE PRESIÓN EN EL ESPACIO ANULAR La pérdida total de presión en el espacio anular es la suma de todas las pérdidas de presión del intervalo anular. Los intervalos anulares son divididos por cada cambio del diámetro hidráulico. Algún cambio del diámetro exterior de la columna de perforación y/o algún cambio del diámetro interior de la tubería de revestimiento, tubería de revestimiento corta o pozo abierto resultaría en un cambio del diámetro hidráulico. Como con las ecuaciones de pérdida de presión de la columna de perforación, el factor de fricción debe ser determinado antes de calcular la pérdida de presión para cada sección anular. FACTOR DE FRICCIÓN DEL ESPACIO ANULAR Si el número de Reynolds es inferior o igual a 2.100: 24 fa = NRea Si el número de Reynolds es mayor que 2.100: log n + 3,93 50 fa = ( NRea[ PÉRDIDA ) ] 1,75 – log n 7 DE PRESIÓN DEL INTERVALO ANULAR La pérdida de presión para cada intervalo debe ser calculada separadamente y sumada para obtener la pérdida total de presión total del intervalo anular. Esta ecuación se usa para calcular las pérdidas de presión de los intervalos individuales. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica Pa (psi) = faVa2ρ x Lm 92,916 (D2 – D1) La pérdida de Donde: presión para D2 = DI del pozo o tubería de cada revestimiento (pulg.) intervalo debe D1 = DE (diámetro exterior) de la tubería de perforación o los ser calculada portamechas (pulg.) separadamen- DENSIDAD EQUIVALENTE DE CIRCULACIÓN te y sumada La presión en una formación durante la para obtener circulación es igual al total de las pérdidas de presión de circulación anular la pérdida desde el punto de interés hasta el niple total de de campana, más la presión hidrostática del fluido. Esta fuerza se expresa como la presión total densidad del lodo que ejercería una del intervalo presión hidrostática equivalente a esta presión. Este peso equivalente del lodo anular. se llama Densidad Equivalente de Circulación (ECD). ECD (lb/gal) = Pa (psi) ρ (lb/gal) + 0,052 x TVD (pies) Una ECD excesiva puede causar pérdidas al exceder el gradiente de fractura en un pozo. Es importante optimizar las propiedades reológicas para evitar una ECD excesiva. CÁLCULOS DE HIDRÁULICA DE LA BARRENA Una potencia hidráulica baja en la barrena puede producir bajas velocidades de penetración y un rendimiento deficiente de la barrena. Además de la pérdida de presión de la barrena, varios cálculos de hidráulica adicionales son usados para optimizar el rendimiento de la perforación. Éstos incluyen cálculos de la potencia hidráulica, de la fuerza de impacto y de la velocidad del chorro. POTENCIA HIDRÁULICA El rango de potencia hidráulica (hhp) recomendado para la mayoría de las barrenas para rocas es de 2,5 a 5,0 Caballos de Fuerza por Pulgada Cuadrada (HSI) del área de la barrena. Una potencia hidráulica baja en la barrena puede producir bajas velocidades de penetración y un rendimiento deficiente de la barrena. POTENCIA HIDRÁULICA EN LA BARRENA La potencia hidráulica en la barrena no puede exceder la potencia hidráulica total del sistema. Reología e Hidráulica 5.26 hhpb = QPBarrena 1.740 Donde: Q = Caudal (gpm) PBit = Pérdida de presión de la barrena (psi) POTENCIA HIDRÁULICA POR PULGADA CUADRADA DEL ÁREA DE LA BARRENA HSI = 1,27 x hhpb Tamaño de la Barrena2 Donde: Tamaño de la Barrena = Diámetro de la barrena (pulg.) POTENCIA HIDRÁULICA DEL SISTEMA hhpSistema = PTotalQ 1.714 Donde: PTotal = Total de pérdidas de presión del sistema (psi) Q = Caudal (gpm) VELOCIDAD DE TOBERA (PIES/SEG): Aunque se pueda utilizar más de un tamaño de tobera en una barrena, la velocidad de tobera será la misma para todas las toberas. Velocidades de tobera de 250 a 450 pies/seg son recomendadas para la mayoría de las barrenas. Las velocidades de tobera mayores que 450 pies/seg pueden desgastar la estructura de corte de la barrena. 417,2 x Q Vn (pies/seg) = 2 2 2 + Dn3 +… Dn1 + Dn2 Donde: Q = Caudal (gpm) Dn = Diámetro de la tobera (1/32 pulg.) PORCENTAJE DE PÉRDIDA DE PRESIÓN EN LA BARRENA It is generally desired to have 50 to 65% of surface pressure used across the bit. PBarrena %∆PBarrena = x 100 PTotal FUERZA DE IMPACTO IF (lb) = (IF) HIDRÁULICA VnQρ 1.930 Donde: Vn = Velocidad de tobera (pies/seg) Q = Caudal (gpm) ρ = Densidad (lb/gal) N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Reología e Hidráulica En general, el FUERZA DE IMPACTO/PULG.2 1,27 x IF (lb) objetivo es IF (psi) = Tamaño de la Barrena usar de 50 a OPTIMIZACIÓN DE LA HIDRÁULICA DE 65% de la LA BARRENA presión En muchas regiones del mundo, la hidráulica de la barrena para rocas puede máxima ser optimizada para mejorar la velocidad admisible de de penetración (ROP). Muchos factores afectan la ROP, incluyendo el tamaño de circulación la barrena, el tipo de barrena, las proporcionada características de la barrena, el tipo y la solidez de la formación, y la hidráulica de a la barrena. la barrena. En las áreas de rocas duras, la 2 interacción entre la barrena y la formación tiene un mayor impacto sobre la ROP que la hidráulica de la barrena. La hidráulica de la barrena puede ser optimizada en lo que se refiere al impacto hidráulico, la potencia hidráulica, la potencia hidráulica por pulgada cuadrada del pozo debajo de la barrena, o la velocidad de tobera. En general, el objetivo es usar de 50 a 65% de la presión máxima admisible de circulación proporcionada a la barrena. Se considera que los sistemas se optimizan para la fuerza de impacto cuando la pérdida de presión en la barrena es igual a 50% de la presión de circulación. Cuando la pérdida de presión en la barrena es igual a aproximadamente 65% de la presión de circulación, se considera que el sistema está optimizado para la potencia hidráulica. La Figura 24 compara la optimización mediante la potencia hidráulica y la fuerza de impacto. La optimización de un aspecto en relación con otro produce un equilibrio entre estos aspectos. En las formaciones blandas que son típicas de los pozos costafuera, el único límite impuesto sobre la velocidad de penetración puede ser el tiempo de conexión. La acción de chorro no es tan crítica. Bajo estas condiciones, los altos caudales y la gran turbulencia debajo de la barrena para reducir el embolamiento de la barrena y del BHA (barrena, portamechas, etc.), así como la limpieza del pozo, constituyen las principales preocupaciones. Para estas condiciones, la barrena puede ser optimizada para la fuerza de impacto y el caudal. Cuando se optimiza para la fuerza de impacto, se perderá aproximadamente 50% de la presión máxima admisible de circulación en la barrena. Cuando se perforan lutitas duras a grandes profundidades, la retención de recortes y los finos son los factores que limitan las velocidades de penetración. Pérdida de presión, fuerza de impacto y potencia hidráulica 3,000 2,750 Presión superficial máxima admisible 2,500 n ció ra o f er ep r d a na nul um io a l co c la espa n s e y el da di r Pé Pér did ad ep res ión de la 2,250 2,000 bar ren a Optimizada para la potencia hidráulica 1,750 1,500 Optimizada para la fuerza de impacto 1,250 1,000 Fuerza de impacto hidráulica 750 500 lica Potencia hidráu 250 0 0 50 100 150 200 250 Caudal (gpm) 300 350 400 450 Figura 25: Efecto del caudal sobre la pérdida de presión y la hidráulica de la barrena. Reología e Hidráulica 5.27 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 Se debe tener cuidado de no “optimizar las toberas reduciendo su tamaño” a un tamaño que no permita el uso de material de pérdida de circulación. Reología e Hidráulica Bajo estas condiciones, aumentos relativamente pequeños de la velocidad de penetración pueden reducir considerablemente los costos del pozo. La acción de chorro es crítica y las velocidades de perforación son mejoradas cuando se optimiza la barrena para la potencia hidráulica con el 65% de la pérdida de presión máxima admisible de circulación en la barrena. LIMITACIONES DE LA OPTIMIZACIÓN PARA EL PORCENTAJE DE PÉRDIDA DE PRESIÓN EN LA BARRENA Aunque hay una necesidad de lograr un rendimiento óptimo de la perforación, se imponen límites máximos respecto a la hidráulica aceptable. Las velocidades de tobera excesivas pueden dañar las estructuras de corte de las barrenas y reducir la vida útil de la barrena. Se ha establecido una relación entre velocidades de corte en la tobera superiores a 100.000 seg-1 y el socavamiento del pozo. Además de los límites máximos, también se imponen límites mínimos aceptables. Problemas pueden surgir cuando las toberas de la barrena son seleccionadas para 50 ó 65% de la pérdida de presión de circulación en la barrena, sin tener en cuenta el sistema de perforación. A medida que se perfora un pozo a más profundidad, las pérdidas de presión en la columna de perforación y el espacio anular aumentan si se mantiene el caudal. Cuando esto ocurre, el porcentaje de presión máxima admisible de circulación disponible en la barrena será más bajo. Será imposible mantener el caudal y la pérdida de presión de la barrena a 65% de la presión máxima admisible de circulación. Si se reduce la velocidad de circulación, las pérdidas de presión en la columna de perforación y el espacio anular disminuirán. Entonces, se puede seleccionar el tamaño de las toberas de manera que mantengan la pérdida de presión de la barrena a 65% de la presión superficial máxima admisible. Aunque se pueda mantener el porcentaje de pérdida de presión en la barrena reduciendo el caudal, la potencia en la barrena y la velocidad de circulación disminuirán con la profundidad, y el rendimiento de la perforación puede verse afectado. El caudal debe ser mantenido a niveles adecuados para la limpieza del pozo, Reología e Hidráulica 5.28 aunque la pérdida de presión de la barrena sea inferior a la deseada. También se debe tener cuidado de no “optimizar las toberas reduciendo su tamaño” a un tamaño que no permita el uso de material de pérdida de circulación. A veces este problema puede ser evitado obturando una de las toberas y seleccionando el tamaño de las toberas restantes para el área de flujo total. Cuando una de las toberas está obturada, la barrena puede ser optimizada con toberas de mayor tamaño. Los caudales óptimos cambian según el tipo de formación que se está perforando, el tamaño del pozo, el ángulo del pozo, y si la barrena está optimizada para la fuerza de impacto o para la hidráulica. Para determinar un caudal apropiado, utilizar un modelo computarizado de limpieza de pozo tal como el Virtual Hydraulics o RDH de M-I, o diagramas para pozos desviados. HERRAMIENTAS DE FONDO, FLUJO DESVIADO Las herramientas de fondo también pueden afectar la capacidad de optimizar la hidráulica de la barrena. Algunas (pero no todas) herramientas de MWD y LWD desvían hasta el 5% del flujo. Este fluido desviado no alcanza la barrena y debe ser restado del flujo a la barrena cuando se optimiza la hidráulica de la barrena. Se usa el caudal total (no reducido por el volumen desviado) para calcular la hidráulica anular y las pérdidas de presión en la tubería de perforación y los portamechas. El representante del fabricante de las herramientas de MWD y LWD debería ser consultado para determinar si una herramienta en particular desvía al flujo, así como el volumen de flujo desviado por dicha herramienta y la pérdida de presión estimada a través de la herramienta. Las secciones portantes de los Motores de Desplazamiento Positivo (PDM) y de las turbinas requieren una porción del flujo para fines de enfriamiento. Este fluido es dirigido hacia el espacio anular y contornea la barrena. El volumen desviado depende de diferentes variables, pero está generalmente comprendido entre 2 y 10% del caudal total. Se debe restar este fluido desviado del flujo a la barrena cuando se optimiza la hidráulica de la barrena. Se usa el caudal total (no N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO Reología e Hidráulica reducido por el volumen derivado) para calcular la hidráulica anular y las pérdidas de presión en la tubería de perforación y los portamechas. El representante del fabricante del PDM o de la turbina debería ser consultado para determinar el volumen específico desviado y la pérdida de presión estimada a través del motor. El uso de toberas extendidas... puede aumentar la intensidad del chorro sobre la formación. La reducción del arrastre es la tendencia que un fluido tiene a demorar el comienzo del flujo turbulento. 1,0 lb/bbl Caudal (bpm) 5 l b/bb 1,5 l l b/bb 0,5 l Agua LIMPIEZA DEL FONDO DEL POZO Además de transmitir la energía a la superficie de la barrena, el fluido de perforación también debería remover eficazmente los recortes por debajo de la barrena para maximizar la ROP, evitando la “reperforación”. La limpieza puede ser mejorada de varios modos, ninguno de las cuales afecta la manera en que las pérdidas de presión y la energía en la barrena son calculadas. Al aumentar la intensidad de la acción de chorro de las toberas sobre la superficie de la formación por debajo de la barrena mediante la extensión de las toberas, se mejora la limpieza del fondo del pozo. La obturación de una tobera mejorará el flujo transversal debajo de la barrena. Un chorro central mejora la limpieza de los conos para evitar el embolamiento de la barrena. La acción de chorro es más fuerte cuando el lodo sale de las toberas y disminuye a medida que la distancia desde las toberas aumenta, debido a la interacción con el lodo circundante. El uso de toberas extendidas que colocan el punto de salida más cerca del fondo del pozo puede aumentar la intensidad del chorro sobre la formación. La intensidad del chorro también puede ser mantenida usando tamaños asimétricos de toberas (aumentando el tamaño de una tobera mientras se reduce el tamaño de las otras). Esto mantendrá el área de flujo total y la pérdida de presión deseada en la tobera, aumentando la intensidad de chorro de por lo menos una de las toberas. La proximidad de la tobera al fondo del pozo se describe frecuentemente con la relación H/D, donde H es la distancia entre la tobera y el fondo del pozo, y D el diámetro de la tobera. Esta relación H/D indicará la intensidad de la acción de chorro. La intensidad total del chorro se mantiene en el centro del flujo a relaciones H/D de 8 o menos, y disminuye rápidamente a razones más altas. Aumentando el diámetro de la tobera se reduce la relación Reología e Hidráulica 5.29 Pérdida de presión (psi) Figura 26: Reducción del arrastre con Flo-Vis®. H/D, pero también se reduce la velocidad de la tobera y la pérdida de presión a través de la barrena. La disposición de las toberas de las barrenas de cortadores de diamantes policristalinos (PDC) está diseñada para remover eficazmente los recortes por debajo de la barrena. La disposición de las toberas también es importante para enfriar eficazmente las superficies de los cortadores. REDUCCIÓN DEL ARRASTRE La reducción del arrastre es la tendencia que un fluido tiene a demorar el comienzo del flujo turbulento. El resultado de esta demora es la reducción de la pérdida de presión. La Figura 26 ilustra la manera en que la presión de circulación disminuye cuando se aumenta la concentración de FLO-VIS®. Varios polímeros de cadena larga (POLYPLUS®, FLO-VIS®, DUO-VIS®, HEC) fomentan la reducción del arrastre. Se puede observar una reducción de la presión de bombeo cuando estos materiales son añadidos al sistema. La reducción del arrastre es un comportamiento muy complejo. No se entiende totalmente, y no existe ningún modelo para predecirla o compensarla. La reducción del arrastre puede depender considerablemente del tiempo y de los sólidos. La presión de bombeo aumenta gradualmente durante las circulaciones subsiguientes, a medida que los polímeros se descomponen o envuelven a los sólidos. VIRTUAL HYDRAULICS® El programa de computadora “VIRTUAL HYDRAULICS®” de M-I utiliza el gran número de variables que afectan la hidráulica del fluido de perforación para producir una mejor idea de las viscosidades y pérdidas de presión que N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 ...la reducción máxima de la presión hidrostática se llama presión de pistoneo. Reología e Hidráulica ocurren bajo las condiciones de fondo. Este programa incorpora no solamente los datos de viscosidad del campo, sino también la viscosidad de alta temperatura y alta presión, para obtener una mejor predicción del comportamiento de los sistemas de emulsión inversa bajo condiciones no estándar. El programa Virtual Hydraulics también es capaz de tomar en cuenta los imperceptibles cambios de la geometría de la tubería y del pozo que hasta ahora se calculaban como un promedio a través de un intervalo. La información producida por este programa es extremadamente precisa y puede ser validada mediante dispositivos medidores de la presión de fondo. PRESIÓN DE PISTONEO Y PRESIÓN DE SURGENCIA Cuando se levanta la columna de perforación para realizar una conexión o para sacarla del pozo, el lodo dentro del espacio anular debe caer para reemplazar el volumen de tubería sacada del pozo. La presión hidrostática disminuye momentáneamente mientras que el lodo cae dentro del espacio anular. Esta acción se llama pistoneo y la reducción máxima de la presión hidrostática se llama presión de pistoneo. Las presiones de pistoneo están relacionadas con las presiones de fricción del lodo que fluye dentro del espacio anular para desplazar a la columna de perforación, no con la reducción de la presión hidrostática causada por la disminución del nivel de lodo dentro del espacio anular. Si la presión de pistoneo es mayor que el margen de seguridad de la presión hidrostática (presión de sobrebalance), los fluidos de la formación entrarán al pozo mediante el pistoneo. Cuando se baja o se introduce la columna de perforación o la tubería de revestimiento dentro del pozo, el lodo es desplazado fuera del pozo. Las pérdidas de presión de fricción causadas por el flujo de lodo dentro del espacio anular, a medida que está siendo desplazado por la tubería, causan presiones superiores a la presión hidrostática de la columna de lodo en el pozo. Las altas presiones causadas por la introducción de la columna de perforación dentro del pozo se llaman presiones de surgencia. Si la presión de surgencia más la presión hidrostática exceden el gradiente de fractura, la formación se fracturará, lo cual estará acompañado por la pérdida de circulación resultante. Las presiones de pistoneo y surgencia están relacionadas con las propiedades reológicas del lodo; los esfuerzos de gel del lodo; la velocidad a la cual se saca o se introduce la tubería en el pozo; las dimensiones del espacio anular; y la longitud de la columna de perforación dentro del pozo. Las propiedades reológicas afectan las presiones pistoneo y surgencia de la misma manera que afectan las pérdidas de presión anular. Cualquier aumento de la viscosidad plástica o del punto cedente causará un aumento de las presiones de pistoneo y surgencia. La velocidad del lodo que se está desplazando varía según el espacio anular y está directamente relacionada con la velocidad de movimiento de la columna de perforación, ya sea al ser introducida o al ser sacada del pozo. Como los valores máximos (no medios) de la presión de pistoneo y de la presión de surgencia deben ser inferiores a las presiones necesarias para pistonear el pozo o fracturar la formación, la presión de pistoneo y la presión de surgencia deben ser calculadas para la velocidad máxima de la columna de perforación durante los viajes. Ésta se calcula generalmente como una vez y media la velocidad media de la columna de perforación. VMáx.Col.Perforación (pies/min por haz de tubería) = longitud del haz (pies) 1,5 x x 60 seg/min segundos por haz La velocidad anular es calculada para cada intervalo, en base al desplazamiento de la columna de perforación para dicho intervalo. Luego se ajusta el desplazamiento de la columna de perforación según dicha velocidad calculada, para el flujo libre a partir de o dentro de la columna de perforación (ningún flotador, barrena taponada, etc.) o para la columna de perforación VMáx.Col.Perforación (pies/min) x desplazamiento de la columna de perforación (bbl/pies) AVPistoneo-Surgencia (pies/min) = capacidad anular (bbl/pies) Reología e Hidráulica 5.30 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 El propósito de calcular la presión de pistoneo y la presión de surgencia es determinar las velocidades seguras para sacar e introducir la columna de perforación y minimizar los tiempos de viaje. Al controlar las propiedades reológicas del lodo, se puede optimizar el rendimiento, operando dentro de los límites mecánicos impuestos por el equipo de perforación. Reología e Hidráulica taponada donde se usa el desplazamiento más la capacidad de la columna de perforación. La velocidad anular debe ser calculada para cada espacio anular. Estas velocidades anulares deberían reemplazar las pérdidas de presión anular para cada intervalo dentro de las ecuaciones de API. Luego, las presiones de pistoneo y surgencia son calculadas de la misma manera que la ECD. El propósito de calcular la presión de pistoneo y la presión de surgencia es determinar las velocidades seguras para sacar e introducir la columna de perforación y minimizar los tiempos de viaje. Esto se hace cambiando el tiempo máximo o mínimo por haz de tubería y calculando de nuevo la presión de pistoneo y la presión de surgencia hasta determinar los tiempos por haz de tubería en que la presión de pistoneo y la presión de surgencia más la presión hidrostática sea aproximadamente igual a la presión de formación y a la presión de fractura. Este tiempo por haz de tubería sólo es pertinente en lo que se refiere a la longitud actual de la columna de perforación dentro del pozo. A medida que se saca la tubería del pozo, la longitud de la columna de perforación disminuye y el conjunto de fondo será retirado dentro de la tubería de revestimiento de gran diámetro. Esto permitirá sacar cada haz de tubería con mayor rapidez, sin correr el riesgo de que se produzca el pistoneo dentro del pozo. Cuando se introduce la tubería dentro del pozo, la longitud de la columna de perforación aumenta y los espacios anulares disminuyen a medida que se introduce el conjunto de fondo (BHA) dentro de diámetros más pequeños. Esto requiere que se aumente el tiempo de viaje por haz de tubería para evitar la fracturación de la formación. La presión de pistoneo y la presión de surgencia deberían ser calculadas a intervalos de 500 ó 1.000 pies. Resumen El rendimiento de la perforación está directamente relacionado con las restricciones mecánicas impuestas por el equipo de perforación. Al controlar las propiedades reológicas del lodo, se puede optimizar el rendimiento, operando dentro de los límites mecánicos impuestos por el equipo de perforación. Las propiedades reológicas del lodo deberían ser controladas para que se pueda transmitir a la barrena la mayor parte posible de la presión máxima admisible de circulación del equipo de perforación, reduciendo las pérdidas de presión parásitas en las conexiones superficiales, la columna de perforación y el espacio anular, sin perjudicar la limpieza del pozo o la suspensión de los sólidos. Ejemplo de Problema de Hidráulica PROBLEMA: MD/TVD: 12.031 pies Revestimiento de superficie: 2.135 pies de 133⁄8-pulg. 61 lb/pies Tubería de revestimiento intermedia: 10.786 pies de 95⁄8-pulg. 40 lb/pies Barrena: 85⁄8 pulg. Toberas (1/32 pulg.): 11, 11, 11 Conexiones superficiales: Caso 3 Tubería de perforación: 41⁄2 pulg., 16.6 lb/pies Portamechas: 390 pies de 7 pulg. x 21⁄4 pulg. Presión superficial: 3.000 psi Peso del lodo: 12,8 lb/gal Viscosidad embudo: 42 seg/qt Viscosidad plástica: 19 cP Reología e Hidráulica 5.31 Punto cedente: 15 lb/100 pies2 Esfuerzo de gel inicial: 8 lb/100 pies2 Caudal: 335 gpm Cálculos: Para realizar los cálculos de hidráulica, se utiliza una serie de fórmulas que deben ser usadas en secuencia. Como la velocidad y la viscosidad del lodo cambian cada vez que el diámetro interior de la columna de perforación y el diámetro del espacio anular cambian, la hidráulica debe ser calculada para cada longitud de columna de perforación y espacio anular que tiene un diámetro diferente. Aunque se calculen los mismos valores para los intervalos anulares y los intervalos de la columna de N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ Reología e Hidráulica perforación, diferentes fórmulas son utilizadas para compensar las diferencias de flujo entre la columna de perforación y el espacio anular. La secuencia de los cálculos para cada intervalo es la siguiente: • Valores de “n” y “K”. • Velocidad de propagación en el medio. • Viscosidad efectiva. • Número de Reynolds. • Factor de fricción (se usará una de dos fórmulas diferentes, según el valor del número de Reynolds). • Pérdida de presión del intervalo. Las pérdidas de presión de los intervalos anulares son sumadas y usadas para calcular la densidad equivalente de circulación. Las ecuaciones para tuberías (columna de perforación) y la longitud de tubería hidráulica equivalente de las conexiones superficiales son utilizadas para calcular la pérdida de presión de las conexiones superficiales. La suma de las pérdidas de presión en las conexiones superficiales, columna de perforación, herramientas de fondo, barrena y espacio anular debería aproximarse a la presión superficial. Θ300 = VP + PC = 19 + 15 = 34 Θ600 = Θ300 + VP = 34 + 19 = 53 Θ100 = Θ300 – Θ100 = 34 – 2VP 3 2 x 19 = 21 3 La fórmula de hidráulica anular de API utiliza la indicación del viscosímetro VG a 100 RPM. Si los datos de un viscosímetro de lodo de seis velocidades están disponibles, utilizar la indicación tomada a 100 RPM en vez del valor calculado. DI de la tubería de revestimiento intermedia: 8,835 pulg. Intervalo de pozo abierto: MD – longitud de la tubería de revestimiento 12.031 pies – 10.786 = 1.245 pies Conexión superficial Caso 3, longitud equivalente (pies): 610 pies de tubería con DI de 3,826 pulg. Reología e Hidráulica 5.32 DI tubería de perforación: 3,826 pulg. Longitud de la tubería de perforación: MD – longitud del portamechas 12.031 pies – 390 pies = 11.641 pies de 41⁄2 pulg. x 3,826 pulg. GEOMETRÍA ANULAR: Intervalo nº 1: Longitud: 10.786 pies; DI tubería de revestimiento: 8,835 pulg.; tubería de perforación: 41⁄2 pulg. Comenzar desde la superficie, con la tubería de perforación dentro de la tubería de revestimiento para formar el primer intervalo. La longitud del primer intervalo será la más corta de las dos, es decir la longitud de la tubería de revestimiento, 10.786 pies. La tubería de perforación es más larga de 855 pies que la tubería de revestimiento (11.641 – 10.786). Esta porción de 855 pies de la tubería de perforación será usada para calcular la longitud del próximo intervalo. Intervalo nº 2: Longitud: 855 pies; DI pozo abierto: 85⁄8 pulg.; tubería de perforación: 41⁄2 pulg. Determinar la longitud del próximo intervalo de geometría usando los 855 pies de tubería de perforación que se extienden por debajo de la tubería de revestimiento y el próximo intervalo del pozo, 1.245 pies de pozo abierto. El más corto de los dos, es decir la tubería de perforación, determina la longitud del segundo intervalo, 855 pies. El pozo abierto es más largo de 390 pies (1.245 – 855) que la tubería de perforación. Esta longitud será usada para determinar la longitud del próximo intervalo de geometría. Intervalo nº 3: Longitud: 390 pies; DI pozo abierto: 8 5/8 pulg.; portamechas: 7 pulg. El siguiente intervalo de la columna de perforación consta de 390 pies de portamechas. Esta longitud es igual a la longitud del resto del intervalo de pozo abierto a partir del Intervalo nº 2; por lo tanto, la longitud del intervalo de geometría final es 390 pies. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 _______________________ _______________________ _______________________ _______________________ Reología e Hidráulica Valores de “n” y “K” de la tubería: Θ np = 3,32 log 600 Θ300 np = 3,32 log _______________________ _______________________ _______________________ _______________________ _______________________ 5,11Θ600 1.022np Kp = 5.11 x 53 = 3,21 1.0220,64 CONEXIÓN SUPERFICIAL: Vp (pies/min) = 24,48 x Q (gpm) D2 (pulg.) 24,48 x 335 = 560,23 pies/min 3,8262 _______________________ _______________________ Vp (pies/min) = Velocidad: = Viscosidad efectiva: µep (cP) = 1,6 x Vp 100 x Kp D µep = ( ) ( (np–1) ) 3np + 1 4np np = 48.96 cP Número de Reynolds: 15,467 x VpDρ NRep = µep 15,467 x 560,23 x 3,826 x 12,8 48,96 = 8,667 Factor de fricción: log n + 3,93 50 fp = NRep = ( ) [ NRep fp = ] 1,75 – log n 7 ( ) log (0,64) + 3,93 50 [ 1,75 – log (0,64) 8.667 = 0,006025 7 ] 24,48 x 335 = 560,23 pies/min 3,8262 Viscosidad efectiva: µep (cP) = 1,6 x Vp 100 x Kp D µep = ( ) ( (np–1) ) 3np + 1 4np np = 48,96 cP Número de Reynolds: 15,467 x VpDρ NRep = µep 15,467 x 560,23 x 3,826 x 12,8 48,96 = 8.667 NRep = Factor de fricción: Como el número de Reynolds es mayor que 2.100, utilizar la ecuación para el flujo turbulento. log n + 3,93 50 fp = ( ) NRep[ fp = ] 1,75 – log n 7 ( ) log (0,64) + 3,93 50 [ 8.667 = 0,006025 Pp = 0,006025 x 560,232 x 12,8 x 610 92.916 x 3,826 = 41,53 psi Reología e Hidráulica 24,48 x Q (gpm) D2 (pulg.) 1,75 – log (0,64) 7 ] Presión del intervalo: fpVp2ρ x Lm Pp (psi) = 92.916 D Pérdida de presión: fpVp2ρ x Lm Pp (psi) = 92.916 D Pp = Velocidad: = _______________________ _______________________ = 0,64 Kp = _______________________ _______________________ ( ) 53 34 INTERVALO Nº 1 DE LA COLUMNA DE PERFORACIÓN (TUBERÍA DE PERFORACIÓN): 5.33 0,006025 x 560,232 x 12,8 x 11.641 92.916 x 3,826 = 792,52 psi INTERVALO Nº 2 DE LA COLUMNA PERFORACIÓN (PORTAMECHAS): DE Velocidad de propagación en el medio: N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 _______________________ Reología e Hidráulica Vp (pies/min) = _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ = 24,48 x Q (gpm) D2 (pulg.) 24,48 x 335 = 1,619,91 pies/min 2,252 Viscosidad efectiva: µep (cP) = 1,6 x Vp (np–1) 3np + 1 100 x Kp x D 4np µep = ( ) ( Pérdidas de presión anular: Valor de “n” anular: Θ100 na = 0,657 log Θ3 na = 0,657 log ) np _______________________ Ka = _______________________ _______________________ _______________________ _______________________ = 27,6 cP Factor de fricción: Como el número de Reynolds es mayor que 2.100, utilizar la ecuación para el flujo turbulento. log n + 3,93 50 fp = fp = ( ) ] 1,75 – log n 7 log (0,64) + 3,93 50 26.144 = 0,004434 [ 1,75 – log (0,64) 7 ) ] 24,48 x Q (gpm) (D22 – D12) 24,48 x 335 (gpm) Va = 8,8352 – 4,52 (pulg.) = 141,86 pies/min Va (pies/min) = Viscosidad anular efectiva: µea (cP) = 2,4 x Va (na–1) 2na + 1 100 x Ka x D2 – D1 3na µea = ( ) ( ) na Número de Reynolds anular: 15,467 x Va x (D2 – D1) x ρ NRea = µea 15,467 x 141,86 x (8,835 – 4,5) x 12,8 131,22 = 927,82 NRea = 0,004434 x 1.619,912 x 12,8 x 390 92.916 x 2,25 = 277,84 psi Pérdida de presión total de la columna de perforación: PColumna de Perforación = Pp1 + Pp2 + … PDrillstring = 792,52 + 277,84 = 1.070,36 psi Reología e Hidráulica Velocidad anular: = 131,22 cP Pérdida de presión: fpVp2ρ x Lm Pp (psi) = 92.916 D Pp = 5,11 x 8 = 26,1 5,110,275 ANULAR Nº 1 (TUBERÍA DE REVESTIMIENTO DE 8,835 PULG. X TUBERÍA DE PERFORACIÓN DE 4,5 PULG.): 15,467 x 1.619,91 x 2,25 x 12,8 NRep = 27,6 = 26.144 NRep[ = 0,275 INTERVALO Número de Reynolds: 15,467 x VpDρ NRep = µep ( 21 8 Valor de “K” anular: 5,11Θ3 Ka = 5,11na _______________________ _______________________ ( ) ( ) 5.34 Factor de fricción (si el número de Reynolds es inferior a 2.100, utilizar la ecuación para el flujo laminar): 24 fa = NRea 24 = 0,025867 fa = 927,82 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ Reología e Hidráulica Pérdida de presión del intervalo anular, intervalo anular nº 1: faVa2ρ x Lm Pa (psi) = 92.916 x (D2 – D1) 0,025867 x 141,862 x 12,8 x 10.786 92.916 x 8,835 – 4,5 = 177,94 psi Pa = INTERVALO ANULAR Nº 2 (POZO ABIERTO DE 8,625 PULG. X TUBERÍA DE PERFORACIÓN DE 4,5 PULG): Velocidad anular: ( ) ( Pa = 0,02342 x 151,472 x 12,8 x 855 92.916 x (8,625 – 4,5) = 15,34 psi INTERVALO ANULAR Nº 3 (POZO DE 8,625 PULG. X PORTAMECHAS DE 7 PULG.): Velocidad de propagación en el medio: 24,48 x Q (gpm) Va (pies/min) = D22 – D12 (pulg.) 24,48 x 335 Va = = 322,99 pies/min 8,6252 – 72 24,48 x Q (gpm) Va (pies/min) = D22 – D12 (in.) 24,48 x 335 Va = 8,6252 – 4,52 Va = 151,47 pies/min Viscosidad anular efectiva: µea (cP) = 2,4 x Va (na–1) 2na + 1 100 x Ka x D2 – D1 3na µea = Pérdida de presión del intervalo anular: faVa2ρ x Lm Pa (psi) = 92.916 x (D2 – D1) ) na Viscosidad anular efectiva: µea (cP) = 2,4 x Va (na–1) 2na + 1 100 x Ka D2 – D1 3na µea = ( ) ( ) na = 35,48 cP = 120,72 cP Número de Reynolds anular: 15,467 x Va x (D2 – D1) x ρ NRea = µea 15,467 x 151,47 x (8,625 – 4,5) x 12,8 120,72 = 1.024,68 NRea = Factor de fricción (si el número de Reynolds es inferior a 2.100, utilizar la ecuación para el flujo laminar): 24 fa = NRea 24 = 0,02342 fa = 1.024,68 Número de Reynolds anular: 15,467 x Va x (D2 – D1) x ρ NRea = µea 15,467 x 322,99 x (8,625 – 7) x 12,8 35,48 = 2.928,7 NRea = Factor de fricción (si el número de Reynolds es mayor que 2.100, utilizar la ecuación para el flujo turbulento): (log n + 3,93) 50 fa = ( NRea[ fa = ) ] 1,75 – log n 7 ( ) (log (0,275) + 3,93) 50 [ 2.928,70 1,75 – log (0,275) 7 ] = 0,00483 Reología e Hidráulica 5.35 N° de Revisión: A-1 / Fecha de Revisión: 14-02-01 CAPÍTULO 5 _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ _______________________ Reología e Hidráulica Pérdida de presión anular: faVa2ρ x Lm Pa (psi) = 92.916 x (D2 – D1) Pa = 0,00483 x 322,992 x 12,8 x 390 92.916 x (8,625 – 7) = 16,66 psi Densidad equivalente de circulación: Pérdida de presión anular total a la profundidad total (TD): PEspacio Anular = Pa1 + Pa2 + … PAnnulus = 177,97 + 15,34 + 16,66 = 209,97 psi Densidad equivalente de circulación a TD: ρc (lb/gal) = PEspacio Anular (psi) ρ (lb/gal) + 0,052 x TVD (pies) 209,97 ρc = 12,8 + 0,052 x 12.031 = 13,14 lb/gal HIDRÁULICA DE LA BARRENA: Pérdida de presión a través de las toberas o pérdida de presión de la barrena 156 x ρ x Q2 PBarrena (psi) = 2 2 2 … 2 ) + Dn2 + Dn3 (Dn1 2 156 x 12,8 x 335 PBit = (112 + 112 + 112)2 = 1.700 psi Porcentaje de pérdida de presión en la barrena: P %∆PBarrena = Barrena x 100 PTotal 1.700 x 100 = 57% %∆PBit = 3.000 Velocidad de tobera de la barrena:: 417,2 x Q (gpm) Vn (pies/seg) = 2 2 2 + Dn3 + … (pulg.) Dn1 + Dn2 417,2 x 335 Vn = 112 + 112 + 112 = 385 pies/seg Reología e Hidráulica 5.36 Impacto hidráulico: V (pies/seg) x Q (gpm) x ρ (lb/gal) IF (lb) = n 1.930 385 x 335 x 12,8 IF (lb) = 1,930 = 855 lb Fuerza de impacto/pulg.2: 1,27 x IF (lb) IF (psi) = Tamaño de la Barrena2 (pulg.) 1,27 x 855 IF (psi) = = 14,6 psi 8,6252 Potencia hidráulica en la barrena: Q (gpm) x PBarrena (psi) hhpb = 1.740 335 x 1.700 = 327,3 hhp HHPb = 1.7402 Potencia hidráulica por pulgada cuadrada: 1,27 x hhpb (hhp) HSI = Tamaño de la Barrena 2 (pulg.) 1,27 x 327.3 SI = = 5.58 hhp/pulg2 8,6252 Pérdida de presión total calculada: Las pérdidas de presión calculadas para el sistema (conexiones superficiales, columna de perforación, herramientas de fondo, barrena y espacio anular) deberían aproximarse considerablemente a la presión de circulación (tubo vertical). PTotal = PEquipo Superf + PColumna de Perf. + PBarrena + PEspacio Anular PTotal = 41,53 + … (792,52 + 277,84) + … 1.700,0 + (177,97 + … 15,34 + 1,.66) = 3.021,9 psi Esto se aproxima de manera aceptable a la presión de circulación registrada de 3.000 psi. N° de Revisión: A-1 / Fecha de Revisión: 14-02-01