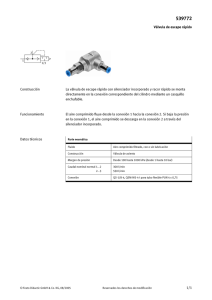

ELEMENTOS DE UN CIRCUITO NEUMÁTICO 1. 2. 3. 4. 5. 6. Generadores de aire comprimido o compresores Unidad de mantenimiento o grupo de acondicionamiento Actuadores: cilindros y motores Válvulas distribuidoras Válvulas reguladoras de presión y caudal Otras válvulas con funciones especiales 1.- Compresores Es el elemento de circuito encargado de convertir la energía mecánica aplicada a su eje en energía de presión. Normalmente llevan incorporado un filtro, un elemento refrigerador (la compresión supone aumento de la temperatura) y un depósito donde almacenar el aire a presión. Tipos: 1.1. Volumétricos: reducen el volumen por lo que si p*V= cte, entonces al reducir el volumen se aumenta la presión a) Alternativos: El movimiento alternativo de un émbolo en el interior de un cilindro parecidos a los cilindros de un motor térmico, produce la aspiración del aire atmosférico y su escape hacia el circuito una vez comprimido. Pueden tener uno o más cilindros (compresores alternativos de una o varias etapas). b) Rotativos: De paletas o de tornillo. En ambos casos el movimiento rotativo o bien de las paletas o bien de los tornillos reduce el volumen del aire aumentando su presión. (Ventajas: proporcionan un flujo de aire comprimido más constante que los alternativos). 1.2. Dinámicos: aumentan la velocidad del aire, la energía cinética del aire se convierte posteriormente en energía de presión (teorema de Bernoulli). a) De flujo axial: con rotores de paletas en forma de hélice (dibujo libro página 315) b) De flujo radial: las paletas se distribuyen de forma radial (como en un molino de viento). Estos compresores proporcionan un elevado caudal de aire y si constan de varias etapas se pueden alcanzar presiones de 50 bars. 2.- Unidad de mantenimiento Consta de: Símbolo abreviado Compresor Filtro Regulador de presión con manómetro Lubricador Filtro: encargado de depurar el aire comprimido. Otros filtros: Con purga manual con purga automática Regulador de presión: encargado de mantener constante la presión en el circuito (permite el paso del aire del compresor al circuito siempre que en el circuito la presión se encuentre por debajo del valor prefijado. Lubricador: encargado de aportar el lubricante necesario para evitar el desgaste por rozamiento de los diversos componentes del circuito. 3.- Actuadores: cilindros y motores 3.1. Cilindros: provocan un desplazamiento en línea recta. Los dos elementos principales son el émbolo o pistón que separa la cámara posterior y anterior del cilindro y el vástago, cuyo movimiento se debe al desplazamiento del émbolo. Cilindros de simple efecto Sólo entra aire comprimido en una de las dos cámaras, produciéndose el recorrido del vástago en sentido contrario por acción de un muelle o de una carga externa. De avance por presión o trabajo por compresión De retroceso por presión o trabajo por tracción Cilindros de doble efecto El aire comprimido entra por ambas cámaras provocando el avance o Con doble vástago y amortiguador retroceso del vástago. Pueden llevar uno o dos vástagos y disponer de un mecanismo amortiguador mecánico o neumático de final del recorrido. 3.2 Motores: Provocan un desplazamiento rotativo. Se utilizan como sustitutos de los motores eléctricos en ambientes peligrosos para estos últimos (corrosivos, elevadas temperaturas,...). Son motores que proporcionan elevadas velocidades de giro y una rápida inversión del sentido. Tipos: un único sentido de giro y caudal constante doble sentido de giro y caudal constante doble sentido de giro y caudal variable - Motores rotativos de pistones: constituidos por un cierto número de cilindros de simple efecto, unidos por medio de bielas a un eje principal en forma de cigüeñal. Mediante una válvula de distribución de tipo rotativo se introduce el aire comprimido de forma secuencial en los pistones, garantizando así la rotación del eje principal. - Motores de paletas: constan de una carcasa y un rotor excéntrico que contiene alojados un cierto número de paletas. Al entrar el aire comprimido, ejerce una fuerza de empuje sobre la parte saliente de las paletas, provocando el giro del rotor. Las paletas se adaptan a la superficie de la carcasa a causa de la fuerza centrífuga. - Motores de turbina se emplean cuando se requieren altas velocidades de giro y pequeñas potencias. El aire comprimido actúa sobre los álabes del eje principal provocando su giro. 4.- Válvulas distribuidoras Se clasifican según el número de vías y de posiciones en: Normalmente cerrada (NC) Norma CETOP Válvula 2/2 (2 vías/ 2 posiciones) Válvula 3/2 (3 vías/2 posiciones) 2 2 A A 1 1 P P 2 1 Normalmente abierta (NA) Norma ISO A 2 3 3 2 posiciones NC 1 R P A P R 3 posiciones NC Válvulas 4 vías Válvulas 5 vías Conexiones: Tubería Toma aire a Escape directo Escape indirecto Silenciador presión (sin racor) (con racor) Racor: elemento de unión para la conexión entre tubos y/o componentes. Permite la libre circulación del aire en su interior y garantiza la estanqueidad de la junta. Nombres a cada vía: Entrada de aire a presión Salidas de aire a presión Escapes Pilotajes CETOP P A,B,C,D,.. R,S,T,V,… Z,Y,X ISO 1 Pares (2,4,6) Impares (3,5,7) Pares a partir 12 (12,14,16) Tipos de accionamiento válvulas: Manuales general pulsador palanca pedal muelle rodillo rodillo escamoteable con enclavamiento Mecánicos leva Neumáticos y eléctricos por presión directo por presión indirecto (con por presión diferencial eléctrico (por amplificador) electroimán) 5.- Válvulas reguladoras de presión y caudal Válvulas reguladoras de presión: Circuito neumático P P P A A R Válvula de seguridad o limitadora de presión P Válvula reguladora de presión de dos vías con manómetro (sin escape) P R Válvula reguladora de presión de tres vías (con orificio de escape) Otra parte del circuito Válvula de secuencia Válvula de seguridad o válvula limitadora de presión: su misión es provocar el escape de aire cuando en el circuito se produce una sobrepresión. Al aumentar la presión del aire en el circuito se abre la válvula provocando el paso de aire de P a R. Válvula reguladora de presión: encargada de mantener la presión constante en el circuito, permite o no el paso del aire hacia los conductos de trabajo si la presión en estos se mantiene debajo de un nivel prefijado. En el caso de contar con orificio de escape, si la presión aumenta, el exceso de aire escapa por R. Válvula de secuencia: permite el paso del aire hacia otras partes del circuito siempre que la presión alcanzada en la vía de entrada supere un valor determinado. Válvulas reguladoras de caudal o de flujo: Bidireccional (regula el caudal en ambos sentidos) Unidireccional (regula el caudal sólo cuando el aire pasa de izquierda a derecha) Unidireccional (regula el caudal sólo cuando el aire pasa de derecha a izquierda) 6.- Otras válvulas con funciones especiales Válvula antirretorno: permiten el paso del aire en un único sentido (según el dibujo de derecha a izquierda) sólo en el caso de la pilotada, cuando entre aire a presión pro el pilotaje se permitirá el paso del aire en sentido contrario. Válvula antirretorno Válvula antirretorno con muelle Válvula antirretorno pilotada Válvulas lógicas: - Válvula selectora de circuito: realiza la función lógica “O”. Cuando entra aire a presión por una de las dos entradas o por las dos, la válvula permite el paso del aire hacia el orificio de salida. - Válvula de simultaneidad: realiza la función lógica “Y”. Sólo en el caso de que entre aire a presión por las dos entradas la válvula permitirá el paso del aire hacia el orificio de salida. normalizada de uso más frecuente Válvula de escape rápido: esta válvula incrementa la velocidad a la que el aire escapa de un conducto de trabajo, con objeto de aumentar la velocidad de retroceso del vástago de un cilindro o para utilizar ese escape de aire a gran velocidad en otras aplicaciones. Es frecuente su uso con un silenciador colocado en el escape. Temporizadores: A la conexión Signal in Output A la desconexión Signal in Output ELEMENTOS DE UN CIRCUITO HIDRÁULICO 1.- Grupo de accionamiento Está formado por el motor que acciona la bomba, el depósito, una válvula limitadora de presión y generalmente un manómetro. Hay diversos tipos de bombas, las más importantes son: - Bomba de engranajes: consta de dos ruedas dentadas, el giro de una de ellas provoca el giro de la otra provocando el movimiento del fluido en un sentido y la succión (a crear una depresión) en el otro. - Bomba de tornillo: está constituida por dos o tres tornillos helicoidales que engranan entre sí, ajustando perfectamente bien con la carcasa en la que se encuentran contenidos. Uno de los tornillos está accionado por el motor y transmite su movimiento a los otros, obligando al aceite a trasladarse axialmente. El caudal es muy uniforme y las bombas de este tipo resultan muy silenciosas. - Bomba de paletas deslizantes: está constituida por un rotor que gira excéntricamente con respecto a la carcasa, y que va provisto de paletas que pueden deslizar radialmente. Debido a la excentricidad, la cámara situada entre el rotor y el estator aumenta y disminuye sucesivamente de volumen durante el giro, provocando primero una succión y posteriormente una expulsión del líquido. - Bomba de émbolos radiales: Consta de una serie de émbolos apoyados en la carcasa fija y alojados en un rotor que gira excéntricamente. Durante el transcurso del giro los émbolos realizan la aspiración y la impulsión. Frecuentemente se asocian dos bombas de este tipo conectadas de múltiples maneras con controles automáticos: en paralelo con salida común o distinta; en paralelo, pero ambas de distinto caudal y también en serie. (Fijaos que los tipos de compresores, motores y bombas son muy semejantes en su constitución y funcionamiento: hay compresores, motores y bombas de paletas, de émbolos radiales, hay compresores y bombas de tornillo,.............) 2.- Diferencias entre circuitos hidráulicos y neumáticos La principal diferencia entre ambos vienen marcadas por la naturaleza de los fluidos que se consideran: aire (muy compresible) y aceite o similares (casi incompresibles). La Neumática se puede considerar adecuada para fuerzas no superiores a las 3 Tn. con desplazamientos rápidos. Los elementos de un circuito neumático suelen estar preparados para trabajar a presiones inferiores a 10 bar. Se puede usar en el accionamiento de pequeños motores, como es el caso de herramientas portátiles, o de motores de alta velocidad que pueden alcanzar las 500.000 r.p.m. Su campo de aplicación abarca procesos de control de calidad, etiquetado, embalaje, herramientas, etc. en todo tipo de industrias. La Hidráulica es apropiada para grandes esfuerzos tanto en actuadores lineales como en motores de par elevado, y permite un control exacto de velocidad y parada. Su utilización se extiende a las industrias metalúrgicas, a las máquinas-herramientas, prensas, maquinaria de obras públicas, industria naval y aeronáutica, sistemas de transporte, etc. Las principales diferencias entre un circuito neumático e hidráulico son: - En un circuito hidráulico los elementos pueden estar sometidos a presiones de hasta 200 bar por lo que la medida y control de la presión es muy importante en estos circuitos, de manera que suelen utilizarse válvulas limitadoras de presión en diferentes partes del circuito. - Es frecuente la utilización de válvulas de cierre (grifos), así como de válvulas distribuidoras de tres posiciones, que permiten mantener el émbolo en una determinada posición de su recorrido así como evacuar directamente el caudal enviado por la bomba sin presión y sin calentarse. MAGNITUDES, TEOREMAS YFÓRMULAS MÁS USUALES EN NEUMÁTICA E HIDRAÚLICA Presión: p=F/S . Unidad en el S.I. Pa (N/m2). 1 atm= 1,013 bar. 1kg/cm2= 0,98 bar 1 bar=105 Pa. (1bar≈ 1atm ≈ 1kg/cm2) Presión relativa o manométrica = presión absoluta – presión atmosférica Densidad: ρ= m/V (kg/m3). Densidad del agua:ρa=103 kg/m3. Densidad relativa: ρr=ρ/ρa Viscosidad: µ dinámica ν: cinemática ν=µ µ / ρ. Varían con la temperatura. Índice de viscosidad IV: indica la variación de la viscosidad con la temperatura de un aceite. A mayor IV menor variación con la temperatura (se evita que aceite pierda viscosidad a temperaturas elevadas), lo que mejora el efecto amortiguador y la resistencia al desgaste de los mecanismos lubricados por dichos aceites. Para elevar el IV de un aceite se le añaden aditivos y reciben el nombre de aceites multigrado. Pérdida de carga: es la pérdida de presión debida al rozamiento del fluido internamente y con las paredes de la tubería. Ésta, por tanto, dependerá del diámetro y longitud de la tubería, de la velocidad, así como de la viscosidad del fluido y de su régimen (laminar o turbulento). La pérdida de carga máxima admisible se expresa como el porcentaje respecto a la presión inicial que podrá perderse desde el generador hasta los elementos actuadores del circuito. Caudal: Q= V/t (m3/s). En una tubería: Q = S*L/t Q= S*v Potencia de una bomba: P=W/t = F*L/t = p*S*L/t P = p *Q Ecuación de continuidad: a lo largo de una tubería Q=cte S1*v1=S2*v2 (cuidado, en neumática no es de aplicación este principio porque el fluido se comprime) Teorema de Bernoulli: en un fluido no viscoso la suma de las alturas piezométrica, geométrica y dinámica es constante a lo largo de una línea de corriente. pV + mgh + ½ m v2 =cte (divido por mg) p/ρ ρg + h + v2/2g = cte En el caso de fluidos viscosos debo considerar la pérdida de carga Principio de Pascal: La presión ejercida en una masa líquida se transmite igual en todas las direcciones: p1=p2 F1/S1 = F2/S2. CÁLCULO DE FUERZA DE AVANCE Y RETROCESO DE UN VÁSTAGO Y CONSUMO DE AIRE O FLUIDO. Cilindro de simple efecto: Se: superficie del émbolo L: carrera del émbolo p: presión manométrica n: ciclos o emboladas por minuto Fm: fuerza del muelle Fr: pérdidas por rozamiento Fuerza de avance: Fa= p*Se – Fm – Fr Volumen de aire consumido por ciclo a presión de trabajo (p1=p+patm): V1= Se*L Volumen de aire consumido por ciclo en condiciones normales (p2=patm): p1*V1=p2*V2 V2=(p1/p2)*V1 Consumo de aire en c.n. : Q=V2*n Cilindro de doble efecto: Se: superficie del émbolo Sv: superfice del vástago L: carrera del émbolo Fuerza de avance: Fa= p*Se – Fr p: presión manométrica n: ciclos o emboladas por minuto Fr: pérdidas por rozamiento Fuerza de retroceso: Fre= p * (Se-Sv) –Fr Volumen de aire consumido por ciclo a presión de trabajo (p1=p+patm): V1= (2Se-Sv)*L Volumen de aire consumido por ciclo en c.n. (p2=patm): V2=(p1/p2)*V1 Consumo de aire en c.n.: Q=V2*n En el caso de cilindros hidráulicos, el consumo de fluido por ciclo sería: Q= V1*n