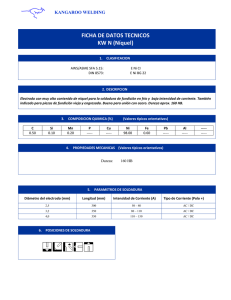

PROGRAMA CTEX - MECANICA INDUSTRIAL PROYECTO DE FIN DE CICLO RECUPERACIÓN DE UN DIENTE DE EXCABADORA MEDIANTE PROCESO DE SOLDADURA, CORTE Y PROCESOS AFINES PRESENTADO POR: GONZALEZ GOMEZ ANDERSON STALYN CORONEL PILCO YOSETH ANTONY FANOLA RIOS JAVIER MEDINA LANDA CARLOS Lima – Perú 2018 1 INDICE INFORMACION DEL PROYECTO .................................................................................... 3 I. 1. TITULO DEL PROYECTO .............................................................................................. 3 2. AUTOR ............................................................................................................................... 3 3. LINEA DE APLICACIÓN ................................................................................................. 3 4. LUGAR ............................................................................................................................... 3 5. DURACION ESTIMADA DEL PROYECTO ................................................................. 3 PERSPECTIVA DEL PROYECTO ..................................................................................... 4 II. 1. RESUMEN ......................................................................................................................... 4 2. PLANTEAMIENTO DEL PROBLEMA .......................................................................... 4 3. OBJETIVOS ...................................................................................................................... 5 4. III. 3.1. OBJETIVO GENERAL ............................................................................................. 5 3.2. OBJETIVOS ESPECIFICOS................................................................................... 5 JUSTIFICACION E IMPORTANCIA .............................................................................. 5 DESARROLLO DEL PROYECTO ................................................................................. 6 1. DETERMINACCION DE LA SOLUCIÓN OPTIMA ..................................................... 6 2. SUSTENTO TÉCNICO DE LA SOLUCIÓN ................................................................. 9 3. PROCEDIMIENTO PARA LA RECUPERACIÓN ..................................................... 10 3.1. DIAGNOSTICO DEL ELEMENTO ....................................................................... 10 3.2. SELECCIÓN DEL PROCESO DE RECUPERACIÓN ...................................... 11 PROCESO SMAW ...................................................................................................................... 11 3.3. MEDIDAS DE SEGURIDAD ................................................................................. 12 3.4. RECONOCIMIENTO DEL MATERIAL BASE ................................................... 12 3.5. LIMPIEZA ................................................................................................................. 13 3.6. PREPARACIÓN DE LA JUNTA .......................................................................... 13 3.7. SELECCIÓN DEL MATERIAL DE APORTE ..................................................... 14 3.8. RECONSTRUCCIÓN ............................................................................................. 14 3.9. RECARGUE DURO ................................................................................................ 15 3.10. CORDONES DE PROTECCIÓN ...................................................................... 15 3.11. MAQUINADO ...................................................................................................... 16 3.12. CONTROL DE CALIDAD .................................................................................. 16 4. CONCLUSIONES ........................................................................................................... 16 5. RECOMENDACIONES .................................................................................................. 17 6. BiBLIOGRAFÍA Y LINKOGRAFIA .............................................................................. 17 7. ANEXOS .......................................................................................................................... 18 2 I. INFORMACION DEL PROYECTO 1. TITULO DEL PROYECTO “RECUPERACIÓN DE UN DIENTE DE EXCABADORA MEDIANTE PROCESO DE SOLDADURA, CORTE Y PROCESOS AFINES” 2. AUTOR GONZALEZ GOMEZ ANDERSON STALYN CORONEL PILCO YOSETH ANTONY FANOLA RIOS JAVIER MEDINA LANDA CARLOS 3. LINEA DE APLICACIÓN PROCESOS DE PRODUCCION: RECUPERACIÓN DE PIEZAS POR SOLDADURA El presente proyecto está orientado a la recuperación del diente de una excavadora, mediante proceso de soldadura, corte y procesos a fines. 4. LUGAR El proyecto se desarrollará en el taller de soldadura de TECSUP. 5. DURACION ESTIMADA DEL PROYECTO 5 meses cronológicos. 3 II. PERSPECTIVA DEL PROYECTO 1. RESUMEN El presente proyecto consiste en recuperar el diente de una excavadora mediante los procesos de soldadura, corte y procesos afines. Con el objetivo de aumentar su vida útil y colaborar en el cuidado del medio ambiente, debido a que este diente iba a ser desechado como chatarra. Lo cual implica el uso de recursos no renovables y combustibles fósiles, para la fabricación de un nuevo diente. Teniendo en cuenta la seguridad, el orden, las buenas actitudes de trabajo seguro. Los resultados obtenidos por la recuperación del diente han sido satisfactorios, ya que presentaron óptimas cualidades para continuar operando. La realización de este proyecto es producto de la aplicación de los conocimientos y experiencia laboral, adquiridos tanto en el aula como en los talleres de formación; logrando la vinculación de la teoría y la práctica, así como la integración del trabajo en equipo. 2. PLANTEAMIENTO DEL PROBLEMA Muchos de los dientes de excavadora son remplazados al presentar desgaste por abrasión, lo cual implica un coste de reposición además del uso de nuevos recursos no renovables. Actualmente, debido a las condiciones de trabajo del equipo, se presentan constantes fallas en los dientes de las excavadoras, ya sea por desgaste o por rotura, causando así, la indisponibilidad de la máquina. Debido a lo mencionado se ha optado por recuperar el diente de la excavadora por soldadura, ya que es un método factible para este tipo de materiales. 4 3. OBJETIVOS 3.1. OBJETIVO GENERAL ● Prolongar la vida útil de un diente de excavadora, reduciendo las pérdidas de horas máquina, por falta de repuesto, y el impacto medioambiental. 3.2. OBJETIVOS ESPECIFICOS ● Utilizar los procesos de soldadura, corte y proceso afines para recuperar un diente de excavadora. ● Aplicar conocimientos tecnológicos en la recuperación de un diente de excavadora. ● Desarrollar comportamientos de seguridad en el trabajo y actividades en equipo, aplicando las capacidades técnicas que cada integrante obtuvo en el presente ciclo. 4. JUSTIFICACION E IMPORTANCIA El desarrollo de este proyecto nos permite recuperar y prolongar la vida útil del diente de la excavadora, mediante el proceso de soldadura. Lo cual nos permite ahorrar el costo de reposición de la pieza, y a su vez colaborar con el medio ambiente. 5 III. DESARROLLO DEL PROYECTO 1. DETERMINACCION DE LA SOLUCIÓN ÓPTIMA ALTERNATIVAS N° EXIGENCIA OPCIÓN 1 OPCIÓN 2 OPCIÓN 3 1 DIAGNOSTICO DEL ELEMENTO VISUAL RAYOS X ULTRASONIDO 2 PROCESO DE RECUPERACIÓN SOLDADURA METALIZADO INDUCCIÓN 3 MEDIDAS DE SEGURIDAD CHARLAS DE SEGURIDAD ATS 4 RECONOCIMIENTO DE MATERIAL BASE VISUAL ANALISIS CHISPA ANÁLISIS METALOGRÁFICO 5 LIMPIEZA ARENADO SOLVENTES MAQ-HERRAM 6 PREPARACIÓN DE JUNTA MANUAL PROCESO MAQ-HERRAM 7 SELECCIÓN DEL MATERIAL DE APORTE E-7018 EXATUB 600 EXATUB 350 8 RECONSTRUCCIÓN SMAW GMAW FCAW 9 RECARGUE DURO SMAW GMAW FCAW 10 CORDONES DE PROTECCIÓN SMAW GMAW FCAW 11 MAQUINADO TORNO MÁQUINAHERRAMIENTA LIQUIDOS PENETRANTES ULTRASONIDO EPP BÁSICO NO REQUIERE 12 CONTROL DE CALIDAD VISUAL CONCEPTO REFERENCIA SOLUCIÓN 1 SOLUCIÓN 2 SOLUCIÓN 3 6 Se detalla la ruta que se seguirá para completar el proceso. Diagnóstico del Elemento Preparación de la junta Selección del material de aporte Control de calidad Proceso de Recuperación Limpieza Reconstrucc ión Máquinado Medidas de Sefuridad Reconocimi ento del material base Recargue Duro Cordones de Protección Para la selección de la solución óptima se ha tenido en cuenta 7 criterios de evaluación, 5 de ellos para la evaluación técnica y 2 de ellos para la evaluación económica. N° 1 2 3 4 5 CRITERIO DE EVALUACIÓN DISPONIBILIDAD DE RECURSO PROLONGACIÓN VIDA ÚTIL CONTROL DE CALIDAD CONTRIBUCIÓN AMBIENTAL REPARACIÓN DE FALLA TOTAL REAL TOTAL PERFECT PONDE RACIÓN SOLUCIÓN 01 SOLUCIÓN 02 SOLUCIÓN 03 PUN PONDE PUN PONDE PUN PONDE TAJE RADO TAJE RADO TAJE RADO 25% 3 0.75 2 0.50 2 0.50 25% 2 0.50 3 0.75 3 0.75 10% 1 0.10 3 0.30 3 0.30 10% 2 0.20 2 0.20 2 0.20 30% 3 11 20 0.90 2.45 4 3 13 20 0.90 2.65 4 3 13 20 0.90 2.65 4 100% PONDERADO TOTAL VALOR TÉCNICO (X) 2.45 0.61 2.65 0.66 2.65 0.66 7 N° CRITERIO DE EVALUACIÓN 1 INVERSIÓN TIEMPO DE 2 REALIZACIÓN TOTAL TOTAL PERFECT SOLUCIÓN 01 SOLUCIÓN 02 SOLUCIÓN 03 PONDE PUN PONDE PUN PONDE PUN PONDE RACIÓN TAJE RADO TAJE RADO TAJE RADO 70% 2 1.40 3 2.10 4 2.80 30% 100% 2 4 8 PONDERADO TOTAL VALOR ECONÓMICO (Y) SOLUCIONES SOLUCIÓN 01 SOLUCIÓN 02 SOLUCIÓN 03 X 0.61 0.66 0.66 0.60 2.00 4 3 6 8 2.00 0.50 Y 0.50 0.75 0.96 0.90 3.00 4 3.5 7.5 8 3.00 0.75 (X-Y) 0.11 -0.09 -0.30 1.05 3.85 4 3.85 0.96 RESULTADO ÓPTIMO POR ANALIZAR POR ANALIZAR ANALISIS DE SOLUCIONES 1,20 0,96 1,00 0,80 0,66 0,61 0,75 0,66 0,50 0,60 0,40 0,20 0,00 SOLUCIÓN 01 SOLUCIÓN 02 V. TÉCNICO SOLUCIÓN 03 V. ECONÓMICO ANALISIS DE SOLUCIONES VALOR ECONÓMICO 1,00 SOLUCIÓN 3 0,80 SOLUCIÓN 2 0,60 SOLUCIÓN 1 0,40 0,20 0,00 0,00 0,20 0,40 0,60 0,80 1,00 VALOR TÉCNICO 8 2. SUSTENTO TÉCNICO DE LA SOLUCIÓN A continuación, se describe en qué consiste cada una de las alternativas que se consideraron, así como sus ventajas y desventajas si se implementarían. ALTERNA DIENTE TIVAS NUEVO FUNDAMENTO La adquisición de diente nuevo tiene elevado costo y realización no inmediata. VENTAJAS un un su es Mayor duración. Medida estandarizada. Mayor confiabilidad. LIMITACIONES Tiene un costo elevado. Demanda tiempo los tramites de compra. DIENTE RECUPERADO La recuperación del diente es inmediata, ya que se dispone del recurso necesario, equipos, máquinas y personal calificado. Bajo costo. Recuperación inmediata. Contribución medioambiental. Su vida útil es menor que una pieza nueva. No se puede recuperar más de 2 veces Por último, se detalla el tiempo que tomará las principales tareas para el proyecto a implementación de un laboratorio: N° TAREA DIAS 1 Selección del elemento de máquina. 12 2 Recuperación del elemento de máquina. 36 3 Elaboración del informe. 12 4 Exposición del proyecto. 1 OCT NOV DIC ENE X X X FEB MAR X X X 9 3. PROCEDIMIENTO PARA LA RECUPERACIÓN 3.1. DIAGNOSTICO DEL ELEMENTO Hemos hecho un diagnostico visual del elemento. IDENTIFICACIÓN DE LA FALLA. El desgaste abrasivo es un fenómeno que se presenta en la mayoría de los procesos productivos. Los metales sufren los efectos de las partículas abrasivas que provocan pérdidas sensibles en los mismos. La acción de esta partícula es tan intensa, como la productividad del proceso, su desgaste está completamente relacionado con la forma, tamaño y tipo de partícula, así como la estructura del material. APLICACIÓN Hemos medido el desgaste por el método más común, comparando la forma entre la muestra dañada y la muestra nueva. 10 3.2. SELECCIÓN DEL PROCESO DE RECUPERACIÓN PROCESO SMAW LA SOLDADURA POR arco de metal protegido (shielded metal arc welding, SMAW) es un proceso de soldadura por arco en el que se produce coalescencia de metales por medio de calor de un arco eléctrico que se mantiene entre la punta de un electrodo cubierto y la superficie del metal base en la unión que se está soldando. El núcleo del electrodo cubierto consiste en una varilla de metal sólida de material estirado o colado, o bien una varilla de metal fabricada encerrando metal en polvo en una funda metálica. La varilla del núcleo conduce la corriente eléctrica al arco y suministra metal de aporte a la unión. Las funciones principales de la cobertura del electrodo son estabilizar el arco y proteger el metal derretido de la atmósfera por medio de los gases que se crean cuando el recubrimiento se descompone por el calor del arco. La protección empleada, junto con otros ingredientes de la cobertura y del alambre del núcleo, controlan en gran medida las propiedades mecánicas, la composición química y la estructura metalúrgica del metal de la soldadura, así como las características de arco del electrodo. La composición de la cobertura del electrodo varía dependiendo del tipo de electrodo. La idea de la soldadura por arco eléctrico, a veces llamada soladura electrógena, fue propuesta a principios del siglo XIX por el científico inglés Humphrey Davy pero ya en 1885 dos investigadores rusos consiguieron soldar con electrodos de carbono. Cuatro años más tarde fue patentado un proceso de soldadura con varilla metálica. Sin embargo, este procedimiento no tomó importancia en el ámbito industrial hasta que el sueco Oscar Kjellberg descubrió, en 1904, el electrodo recubierto. Su uso masivo comenzó alrededor de los años 1950. 11 3.3. MEDIDAS DE SEGURIDAD Usaremos el análisis de trabajo seguro (ATS) del electrodo E 7018, como medida de seguridad en el taller. 3.4. RECONOCIMIENTO DEL MATERIAL BASE Hemos aplicado el reconocimiento del tipo de material mediante la chispa del esmerilado y también hemos indagado en los catálogos de los fabricantes. Acero aleado con Mn-Si AISI S4 0,6% C – 1% Si – 1,1% Mn – 0,3% Cr. El Mn retarda la formación de la austenita, la cual es retenida a temperatura ambiente, mediante enfriamiento brusco. 12 Es un acero no magnético y endurece considerablemente al deformarse plásticamente. 3.5. LIMPIEZA Para limpiar la sección dañada hemos desgastado con amoladora. 3.6. PREPARACIÓN DE LA JUNTA Para preparar la junta hemos cortado y esmerilado con amoladora. 13 3.7. SELECCIÓN DEL MATERIAL DE APORTE Hay muchos fabricantes de soldadura, materiales de aporte, pero hemos seleccionado el electrodo E-7018 por su disponibilidad inmediata. 3.8. RECONSTRUCCIÓN Para recuperar la forma del diente. Hemos cortado un molde de una plancha de acero de construcción, del tamaño de la junta realizada; injertándolo al material base como una ayuda para realizar la reconstrucción del diente. 14 3.9. RECARGUE DURO Esto se ha realizado mediante el proceso de soldadura FCAW y teniendo en cuenta la correcta aplicación y parámetros de soldadura recomendados. Sólo se han realizado la aplicación de un solo pase ya que el proceso de soldadura tiene muy buena deposición de material. 3.10. CORDONES DE PROTECCIÓN Son cordones de protección que se han aplicado para que el elemento pueda tener mayor duración y pueda auto protegerse. 15 3.11. MAQUINADO Este elemento no requiere un maquinado posterior a la soldadura, lo que sí hemos realizado es un alivio de tensiones. 3.12. CONTROL DE CALIDAD Se ha realizado mediante ensayos no destructivos: Inspección Visual. 4. CONCLUSIONES 1. Existen varias alternativas para recuperar un elemento de máquina, depende de la prioridad del criterio a evaluar, se determinará la solución más conveniente. 2. Después de realizar este proyecto llegamos a la conclusión que podemos lograr resultados significantes, mediante la recuperación de piezas por soldadura, los cuales son: tiempo y dinero. 3. Finalmente podemos concluir que este proyecto es factible desde el punto de vista técnico y económico, debido a que optamos por la solución que cumpla con ambos requisitos. 16 5. RECOMENDACIONES 1. Tener en cuenta el criterio de evolución, para así determinar la mejor solución. 2. Para este proyecto se recomienda elaborar un plan de mantenimiento preventivo. 3. Capacitar a los técnicos sobre los riesgos de seguridad. 4. Promover nuevas soluciones de recuperación de piezas, para contribuir con el desarrollo industrial. 6. BiBLIOGRAFÍA Y LINKOGRAFIA ● Manual de Soldexa –E-7018 http://www.soldexa.com.pe/soldexa/sp/products/consumables/electrodos/uplo ad/supercito.pdf ● CETI-SMAW http://www.ceti.cl/blog/procesos-y-definiciones-smaw/ ● http://www.udb.edu.sv/udb/archivo/guia/mecanica-ingenieria/ciencia-de-losmateriales/2014/ii/guia-1.pdf ● Metalurgia de la Soldadura de Daniel Seferian. ● Electrodos Infra http://grupoinfra.com/sites/default/files/libreria-dedescargas/msds_bajohidrogeno.pdf 17 7. ANEXOS 18