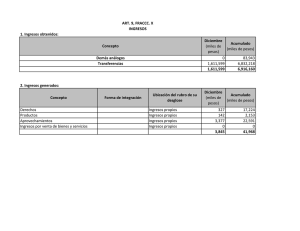

Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Trituración Alumnos: Blanca Becerra Felipe Cáceres María José Carreño Camila Opazo Profesores: Lina Uribe Carlos Moraga Curicó – Chile 2019 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Resumen. El objetivo del proceso de trituración consiste en disminuir o reducir el tamaño de la muestra, ya sea para obtener el mineral y eliminar la ganga o el material que no sirve para comercializarlo, caracterizando el material que entra y el que sale de la trituradora, este proceso se realiza con distintos equipos que se utilizan en la minería dependiendo de la dureza, resistencia y del tamaño de la roca, sin embargo es de mucha importancia analizar el gasto energético de cada trituradora para optimizar el proceso de consumo de energía, el proceso siguiente a la trituración es el tamizado o tamizaje, el cual consiste en seleccionar una serie de tamices para clasificar por tamaño la muestra triturada, debido a que cada tamiz tiene una malla con cierta abertura que permite el paso o atrofiación de la muestra, el tamiz superior e inferior no deben retener más del 5% en peso de la muestra analizada y finalmente para que el tamizaje sea efectivo el producto obtenido no debe tener más del 1% en pérdidas de peso de la muestra. Introducción. La trituración es un método muy utilizado en minería, tiene como finalidad la reducción de tamaño de las muestras o rocas que contienen minerales de interés con el objetivo de facilitar la concentración y obtención de este mineral. Implica solo una transformación física de la materia sin alterar su naturaleza. Existen varios tipos de trituradoras, entre las cuales podemos encontrar: Primaria: Trituradoras de mandíbula, de impacto y giratorias. Secundarias: Trituradoras de cono, de impacto y giratorias. Terciarias: Trituradoras de rodillos a alta presión, trituradora de cono terciaria y de impacto. Las cuales podemos utilizar según el grado de reducción de partículas que deseemos obtener. Otro procedimiento de alta importancia en minería es el Tamizaje o análisis granulométrico, ya que nos permite caracterizar el progreso y el producto del proceso mediante la medida del tamaño de las partículas generadas como producto de la trituración; caracterizar el tamaño de las partículas y determinar el % de masa del peso total de la muestra bajo un cierto tamaño x de partículas. Curicó – Chile 2019 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Materiales y Métodos. Los materiales utilizados en este laboratorio fueron: -Trituradora de mandíbulas. -Balanza. -Tamices. -Ro-tap. -Poruñas. -Brochas. -Pie de metro. -Recipientes para depositar las muestras. Los métodos y/o pasos para llevar a cabo este laboratorio fueron: 1.- Llevar la muestra entregada a la trituradora, identificando las características de entrada y salida. 2.- Tomar una muestra de aproximadamente 100 gr, utilizando el método de cuarteo antes y después de pasar por la trituradora. 3.- Seleccionar una serie de tamices teniendo en cuenta que el tamiz superior ni el inferior contengan más del 5% de la muestra, de ser así la muestra debe volver a la trituradora. 4.- Llevar la muestra al ro-tap durante 15 minutos. 5.- pesar el retenido de cada tamiz. 6.- Si la prueba reporta más del 1% de pérdidas en peso, ésta se debe volver a repetir. Características del equipo de trituración: • • • • • • Ancho máximo de admisión = 5,5 cm Ancho mínimo de admisión = 5,5 cm Abertura de salida máxima = 2 cm Abertura de salida mínima = 4 mm Altura de la cámara de trituración = 201 mm Largo de la cámara trituración = 8 cm Curicó – Chile 2019 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Cálculos y Resultados: Antes de la Trituración: Peso Mineral Peso Mineral Inicial % Perdidas Malla 3/4'' 1/4'' 6 10 20 40 50 50 Abertura Malla (mm) 19000 6300 3350 2000 850 425 300 300 397,6 399,3 0,43% Peso Retenido(g) 2,5 23,2 128,7 139,8 52,5 34,5 9,1 7,3 Peso Acumulado 2,5 25,7 154,4 294,2 346,7 381,2 390,3 397,6 Mineral Sin Triturar % % Retenido Retenido Acumulado 0,6% 0,6% 5,8% 6,5% 32,4% 38,8% 35,2% 74,0% 13,2% 87,2% 8,7% 95,9% 2,3% 98,2% 1,8% 100,0% % Pasante Acumulado 99,4% 93,5% 61,2% 26,0% 12,8% 4,1% 1,8% 0,0% 𝑋𝑛 ) 𝑋0 𝐹𝑢 : Porcentaje acumulado de la muestra bajo tamaño 𝑥. 𝑛 : módulo de distribución, indicativo de la amplitud de la distribución. 𝑋 : tamaño de partícula en análisis. 𝑋0 : tamaño característico, tamaño bajo el cual se encuentra el 63,2% de la muestra). Fu % 100,0% 93,5% 59,5% 30,6% 7,8% 2,4% 1,3% 1,3% Error Promedio Error Cuadrático % 0,6% 0,0% 1,7% 4,6% 5,0% 1,8% 0,5% 1,3% 1,9% 𝐹𝑢 = 1 − exp(− Datos de la muestra y datos para usar Solver: 𝒏 Inicial 𝑿𝟎 Inicial 𝒏 𝑿𝟎 1 3550 1,757 3549,9997 Los valores destacados son los entregados por la función de Excel Solver la cual nos permite obtener los valores óptimos (𝑛, 𝑋0 ) para en este caso minimizar el error, esto para ambos casos. % Retenido Acumulado, % Pasante Acumulado, Fu % V/S Abertura Malla (mm) % Retenido Acumulado, % Pasante Acumulado, Fu % 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% 0 2000 4000 6000 8000 10000 12000 Abertura Malla (mm) % Retenido Acumulado % Pasante Acumulado Curicó – Chile 2019 14000 16000 Fu % 18000 20000 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Después de la Trituración: Peso Mineral 394,5 Peso Mineral Inicial 397,6 % Perdidas 0,78% Mineral Triturado 3/4'' Abertura Malla (mm) 19000 Peso Retenido(g) 6,2 Peso Acumulado 6,2 % Retenido 1,6% % Retenido Acumulado 1,6% % Pasante Acumulado 98,4% 100,0% Error Cuadrático % 1,5% 1/4'' 6300 85,6 91,8 21,7% 23,3% 76,7% 86,7% 10,0% 6 3350 119,6 211,4 30,3% 53,6% 46,4% 60,6% 14,2% 10 2000 58,8 270,2 14,9% 68,5% 31,5% 39,0% 7,5% 20 850 61,5 331,7 15,6% 84,1% 15,9% 15,9% 0,0% 40 425 31,6 363,3 8,0% 92,1% 7,9% 7,1% 0,8% 50 300 11,7 375 3,0% 95,1% 4,9% 4,7% 0,2% -50 300 19,5 394,5 4,9% 100,0% 0,0% 4,7% 4,7% Error Promedio 4,9% 𝒏 Inicial 𝑿𝟎 Inicial 𝒏 𝑿𝟎 Fu % 1 3550 1,226 3550,000528 % Retenido Acumulado, % Pasante Acumulado, Fu % V/S Abertura Malla (mm) % Retenido Acumulado, % Pasante Acumulado, Fu % Malla 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% 0 2000 4000 6000 8000 10000 12000 14000 16000 Abertura Malla (mm) % Retenido Acumulado % Pasante Acumulado Curicó – Chile 2019 Fu % 18000 20000 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Cálculo de F80: Se toman dos mallas más cercanas al 80% pasante: 6300 93,5% 3350 61,2% Haciendo los cálculos correspondientes tenemos un F80 = 5066 µm. Cálculo de P80: Se toman dos mallas más cercanas al 80% pasante: 19000 98.4% 6300 76.7% Haciendo los cálculos correspondientes tenemos un P80 = 8214 µm. El resultado de la trituración, así como de cualquier proceso de conminución se puede medir a través de la razón de reducción. 𝐹80 𝑅𝑟 = 𝑃80 Obteniendo una razón de reducción Rr = 62% Curicó – Chile 2019 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Análisis de resultados y conclusiones El procedimiento de trituración y tamizado demuestran una manera diferente de procesar el mineral y trabajar con las partículas que lo componen a partir de diferentes tamaños y dimensiones. En específico se comenzó el proceso utilizando una trituradora de mandíbulas, con el objetivo de reducir el tamaño de las partículas, lo cual tuvo exitosos resultados, ya que cada roca poseía un calibre de grandes proporciones y al introducir cada una de ellas en el equipo mencionado estas disminuyeron su magnitud y así fue posible comenzar con el procedimiento correspondiente. Tan solo fue necesario realizar el trabajo una vez con la trituradora, lo cual permite concluir que la eficiencia del proceso es totalmente como se deseaba, además de caracterizarse por la rapidez con que se realiza esta acción. La Trituradora de Mandíbulas se utiliza para realizar la trituración primaria, ya que permite obtener un tamaño de partículas que fluctúa entre 8” y 6”; un factor importante a tener en cuenta es el tamaño de la abertura de salida de la trituradora, pues este componente determina el tamaño final del mineral al momento de ser triturado. Por su parte, el proceso de tamizado permite realizar un análisis granulométrico más específico, donde es posible observar y medir la cantidad de mineral presente en cada malla del tamiz. En el análisis de la primera granulometría realizada, la malla N° 10 concentró el mayor porcentaje de partículas acumuladas, mientras que en el segundo procedimiento de granulometría la malla N° 6 obtuvo la mayor cantidad de mineral. Por otra parte, este método de segregación constituye un análisis físico, el cual proporciona dos resultados importantes, uno de ellos corresponde al control de la eficacia de la operación de trituración, además, permite determinar el valor del producto para ciertas aplicaciones específicas en las que se utiliza. Un aspecto importante para considerar y a modo de conclusión es el material que pasa a través de un tamiz y queda retenido por otro, se considera que este posee un tamaño igual o similar a la media aritmética de la abertura de ambos tamices, por lo cual, este valor proporciona el tamaño medio o diámetro medio de las partículas. El análisis granulométrico se realiza mediante el ajuste de modelos de curvas granulométricas y la información obtenida se representa en forma de una curva, el diámetro de las partículas se ubica en el eje de las abscisas, mientras que en las ordenadas se establece el porcentaje de material pasante. Esto permite concluir que a medida que el diámetro de partícula aumenta, esto conlleva a que el porcentaje de material pasante aumente del mismo modo. Curicó – Chile 2019 Universidad de Talca Facultad de Ingeniería Ingeniería Civil de Minas Fundamentos de la metalurgia Referencias bibliográficas • • • Simeon Cañas, José. Análisis de tamaño de partículas por tamizado en agregado fino y grueso y determinación de material más fino que el tamiz N° 200 (75 µm) en agregado mineral por lavado. UCA. Universidad Centroamericana, Departamento de Mecánica Estructural, El Salvador. Recuperado de: http://www.uca.edu.sv/mecanicaestructural/materias/materialesCostruccion/guiasLab/ensayoAgregados/GRANULOME TRIA.pdf Nagy, Monika. (Marzo, 2011) Investigación sobre tamices de laboratorio. Monografías. Colegio Técnico Nacional, Paraguay. Recuperado de: https://www.monografias.com/trabajos83/tamices-laboratorio-quimico/tamiceslaboratorio-quimico2.shtml Calviño, Casal. Trituración del Mineral. Monografías. Recuperado de: https://www.monografias.com/trabajos69/trituracion-mineral/trituracion-mineral2.shtml Curicó – Chile 2019