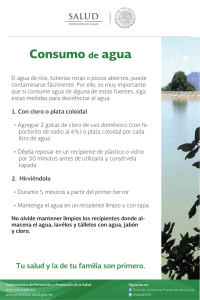

Desinfección para Sistemas de Agua Potable y Saneamiento

Anuncio