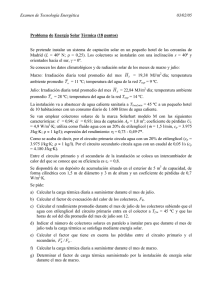

Universidad de Oriente Facultad de Ingeniería Eléctrica Departamento de Automática Metodología de Proyectos de Automatización Título: Diseño de un sistema de automatización para el control de la producción y distribución del agua caliente sanitaria en el Hotel Imperial de Santiago de Cuba Autores: Bessie Domínguez Dáger Antonio Mojena Barcena Viel Lorenzo Pavón Zaldívar Juan Carlos Pérez Roy Erick Santana Miguel Mock Machado Andris Lescaille Gómez Luis Molina Profesor: PT. Dr. Ing Luis Vázquez Seisdedos Curso: 2018 - 2019 Resumen Abstract INDICE Introducción5 Capítulo 1. Introducción al proyecto de automatización y descripción de la instalación9 1.1. Introducción9 1.2. Tarea Técnica9 1.2.1. Denominación y alcance9 1.2.2 Bases para la elaboración9 1.2.3. Objetivo del proyecto9 1.2.4. Fuentes de elaboración9 1.3. Criterios de diseño10 1.3.1. Demanda de referencia a 60ºC10 1.3.2. Consumo diario a 70ºC11 1.3.3. Consumo energía A.C.S.11 1.3.4. Separación mínima entre primera fila de colectores y muro12 1.3.5. Separación mínima entre filas de colectores12 1.3.6. Intercambiador de Calor13 1.3.7. Bomba centrífuga14 1.3.8. Depósitos de inercia14 1.4. Descripción de la instalación15 Capítulo 2. Presentación del proyecto de automatización17 2.1 Introducción17 2.2 Automatización del sistema.17 2.3. Diseño del sistema de monitorización18 2.4. Programa de mantenimiento18 2.5. Consideraciones generales de la instalación20 2.6. Datos técnicos de la instrumentación20 2.7. Ventajas y desventajas de los colectores solares31 2.7.1. Ventajas31 2.7.2. Desventajas32 2.8. Criterios de montaje de la instrumentación32 2.9. Aspectos medioambientales33 Conclusiones34 Anexos35 Bibliografía37 Introducción Desde tiempos remotos, las energías renovables han constituido una parte importante en el desarrollo de la humanidad, especialmente la solar, la eólica y la hidráulica. Ejemplos de ello fueron la navegación a vela, los molinos de viento o de agua y las disposiciones constructivas de los edificios para aprovechar la energía del sol. Con la invención de la máquina de vapor, se fueron abandonando estas formas de aprovechamiento, por considerarse inestables en el tiempo, y se comenzaron a utilizar cada vez más los motores térmicos y eléctricos. En esa época todavía existía un consumo relativamente escaso; por lo que no se previó un agotamiento de las fuentes energéticas, ni otros problemas ambientales que más tarde se presentaron Hacia 1970 las energías renovables empezaron a considerarse una alternativa a las energías tradicionales, tanto por su disponibilidad presente y futura garantizada (a diferencia de los combustibles fósiles que precisan miles de años para su formación) como por su menor impacto ambiental para el caso de las energías limpias, y por esta razón fueron llamadas energías alternativas. Actualmente muchas de estas energías son una realidad, no una alternativa, por lo que el nombre de alternativas ha quedado en desuso para ser utilizado el término renovables. Una de las soluciones más eficientes son los colectores solares térmicos cuya función es captar la energía del sol mediante paneles solares y transformarla en calor, el cual es generalmente empleado en sistemas para el calentamiento de agua sanitaria pues este representa una parte importante del consumo de la energía en instalaciones colectivas como edificios de viviendas, hoteles, edificios comerciales, edificios institucionales, etc. Fig. 1. Calentador solar Los calentadores solares constan de un tubo interior, mucho más largo que ancho y dotado de un cierto vacío, donde hay un líquido que vaporiza en el rango de temperaturas deseado. Al vaporizar, asciende por el interior del tubo hacia la parte superior (condensador) donde está el foco frío, cediendo a éste su calor y volviendo a estado líquido. En este proceso libera el llamado “calor latente de vaporización”, que es el necesario para su cambio de estado de líquido a gas y viceversa, y que es mucho mayor que el necesario para simplemente aumentar su temperatura. Al licuarse, desciende de nuevo por el tubo hasta el foco caliente, donde el proceso comienza de nuevo. Así se consigue evacuar mucho calor sin un gran aumento de temperatura. Este tubo metálico está dotado de unas aletas de aluminio con un recubrimiento especial que optimiza la captación, todo ello cerrado en una cápsula de borosilicato al vacío para minimizar las pérdidas. De esta manera se consiguen eficiencias muy superiores a los dispositivos solares convencionales. La aplicación de los sistemas de energía solar conlleva importantes reducciones en los gastos energéticos y grandes ahorros económicos. Pero debido a que la radiación solar llega a la tierra de forma dispersa y no se puede almacenar de forma directa, se requieren sistemas de control capaces de actuar en consecuencia a las variaciones de dicha fuente de energía, así como una supervisión periódica que garantice a los proyectistas disponer de datos relacionados con la eficiencia y comportamiento de estas instalaciones; con el objetivo de continuar perfeccionando esta importante tecnología. En el nuevo Hotel Imperial de la cuidad de Santiago de Cuba, se ha diseñado un sistema a base de calentadores solares para la producción y distribución del agua caliente sanitaria en la instalación. Se plantea utilizar colectores solares con circulación forzada para cubrir hasta un 70% de la demanda de agua caliente del hotel y el resto obtenerlo a partir de la recuperación de calor de las enfriadoras de agua que se utilizaran para la climatización de las áreas prevista. También se plantea un sistema de calentamiento de agua alternativo para cubrir el 100% de la demanda de agua caliente, en caso que no sea posible utilizar la instalación solar y/o la recuperación de calor. Además, el sistema de producción de agua caliente tendrá la capacidad de elevar la temperatura del agua en los tanques a 70ºC, como mecanismo para combatir la legionella. Esta elevación de la temperatura se hará en condiciones de no consumo de agua caliente. Esta compleja instalación deberá contar con un sistema de control capaz de asegurar el correcto funcionamiento de la misma, procurando obtener un buen aprovechamiento de la energía solar captada y asegurando un uso adecuado de la energía del sistema de apoyo. Basándose en lo anteriormente planteado, surge La necesidad de controlar eficientemente la producción y distribución del agua caliente sanitaria en el Hotel Imperial de Santiago de Cuba, por lo que se toma esta situación como problema de investigación. Se tomó como objeto de investigación: El proceso de producción y distribución del agua caliente sanitaria en el Hotel Imperial. Por lo que se ha tomado como objetivo de este trabajo: Diseñar un sistema de control automático para el proceso de producción y distribución del agua caliente sanitaria en el Hotel Imperial. Por tanto, se decidió orientar la investigación hacia el campo de acción del control automático de la producción y distribución del agua caliente sanitaria en el Hotel Imperial empleando un PLC (Programmable Logic Controller) como dispositivo de control. Se planteó la siguiente hipótesis: Si se diseña un sistema de control automático de la distribución de agua sanitaria utilizando PLC, se podría garantizar en el Hotel Imperial una mayor eficiencia energética, ahorro económico y un mayor confort en los servicios. Para el cumplimiento del objetivo propuesto se han asumido las siguientes tareas de investigación: 1. Caracterizar el sistema de calentamiento de agua del Hotel Imperial. 2. Seleccionar la tecnología que mejor se adecue al sistema en cuestión y a las características de nuestro país. 3. Estudiar las principales características de la tecnología seleccionada. 4. Realizar el diseño del sistema de control automático y de conexiones de tuberías. Las cuales han sido desarrolladas utilizando como base las siguientes Técnicas y métodos: 1. Técnicas empíricas. 2. Análisis de fuentes documentales. 3. Observación. 4. Método histórico – lógico. 5. Método de análisis – síntesis. Aporte de esta investigación: Obtención de un sistema de monitorización y control para instalaciones solares térmicas, basado en una tecnología históricamente comprobada como son los PLC, donde se muestran las potencialidades de la misma en sistemas de automatización industrial. Capítulo 1. Introducción al proyecto de automatización y descripción de la instalación 1.1. Introducción En este capítulo se ofrece la tarea técnica del proyecto de automatización de la producción y distribución del agua caliente sanitaria en el Hotel Imperial de la ciudad de Santiago de Cuba. Además, se hace referencia a cuestiones de diseño de este proyecto y se incluye la descripción del sistema que se desea instalar. 1.2. Tarea Técnica 1.2.1. Denominación y alcance La automatización del control de la producción de agua sanitaria se realizará sobre un sistema cerrado de recirculación de agua por un intercambiador de placa y colectores solares. 1.2.2 Bases para la elaboración Tecnologías que se disponen Hojas de datos técnicos originales de los equipos Necesidad del cliente de que el agua llegue a la habitación con una temperatura y presión adecuada para su utilización 1.2.3. Objetivo del proyecto Diseñar la automatización del proceso de producción y distribución del agua caliente sanitaria en el Hotel Imperial. 1.2.4. Fuentes de elaboración Se parte de la documentación de los suministradores de los equipos, aplicaciones previas de este sistema en empresas internacionales y nacionales, así como información de internet. Se acomete el anteproyecto de la instalación de agua sanitaria en el Hotel Imperial de Santiago de Cuba. Para realizar esta tarea se recibió de parte de la inmobiliaria Santiago (Inversionista de la obra) un programa donde se trazan las pautas a seguir en la elaboración del proyecto en general y también en lo particular para el sistema a utilizar para la producción y distribución del agua caliente sanitaria en la instalación. Se plantea utilizar colectores Solares con circulación forzada para cubrir hasta un 70% de la demanda de agua caliente del hotel y el resto obtenerlo a partir de la recuperación de calor de las enfriadoras de agua que se utilizaran para la climatización de las áreas prevista. También se plantea un sistema de calentamiento de agua alternativo para cubrir el 100% de la demanda de agua caliente, en caso que no sea posible utilizar la instalación solar y/o la recuperación de calor. Además, el sistema de producción de agua caliente tendrá la capacidad de, eventualmente, elevar la temperatura del agua en los tanques a 70ºC, como mecanismo para combatir la legionella. Esta elevación de la temperatura se hará en condiciones de no consumo de agua caliente. 1.3. Criterios de diseño Para realizar los cálculos necesarios y definir el equipamiento necesario se tomaron datos de la obra como: Cantidad de habitaciones y huéspedes en las mismas, Cantidad de aparatos donde se necesita llevar el agua caliente, Orientación solar del edificio. Además, se realizó un estudio de sombras en el área donde se prevé instalar los colectores solares y se determinó el tipo de colector solar a utilizar. 1.3.1. Demanda de referencia a 60ºC Criterio de demanda Litros/día*unidad Unidad Vivienda 28 Por persona Hospitales y clínicas 55 Por persona Ambulatorio y centro de salud Hotel ***** 41 Por persona 69 Por persona Hotel **** 55 Por persona Hotel *** 41 Por persona Hotel/hostal ** 34 Por persona Camping 21 Por persona Hostal/pensión * 28 Por persona 1.3.2. Consumo diario a 70ºC Di(T) = Di(60c)*(60-Ti/T-Ti) Donde: Di(T)= Demanda de agua caliente sanitaria para el mes “i” a la temperatura T elegida. T= Temperatura de acumulación final Ti = temperatura media fría para el mes “i” Resultado = 1322 litros de agua por día 1.3.3. Consumo energía A.C.S. Las cargas caloríficas determinan la cantidad de calor necesaria mensual para calentar el agua destinada al consumo doméstico, calculándose mediante la expresión: Qa = Ce*M*N*(tac – tr)*O Donde: Qa: carga calorífica mensual de calentamiento de ACS (KJ/Mes) Ce: calor específico. Para el agua 4187 J/(Kg ºC) M: consumo medio diario, expresado en l/d a 55ºC N: Número de días del mes tac: temperatura del agua para la que se ha calculado el consumo diario de agua caliente, en este caso a 70ºC. tr: temperatura del agua de red (ºC) O: ocupación (tanto por uno) Ejemplo para el mes de enero Mes Ce (KJ/Kg ºC ) N M Ta Ta (litros día) Acumulada red O QACS (KJ) Q A.C.S ( KWh) Enero 4,187 31 1322 70 10 1 16456831 10295KWh 1.3.4. Separación mínima entre primera fila de colectores y muro La distancia D, medida sobre la horizontal, entre una fila de captadores y un obstáculo, de altura h, que pueda producir sombras sobre la instalación deberá garantizar un mínimo de 4 horas de sol en torno al mediodía del solsticio de invierno. Así pues, la distancia D medida sobre la horizontal entre una fila de captadores y un obstáculo de altura H que pueda producir sombra sobre la instalación, debe ser, como mínimo, el valor obtenido en la siguiente expresión: D = H/tg*(67grados – latitud) Donde: - D: Distancia media sobre la horizontal entre una fila de captadores y un obstáculo de altura H. -H: Altura de obstáculo respecto a la superficie horizontal en la que se sitúan colectores. -Latitud: 37.98 grados. H = Altura muro – Altura sobre el suelo paneles = 1.10 – 0.20 = 0.90 metros D = H/tg (67-latitud) = 1.62 metros. La distancia mínima entre la pared y los colectores será de 1,62 metros. 1.3.5. Separación mínima entre filas de colectores La distancia que interesa determinar es la que existe entre la proyección sobre el suelo de la parte posterior de una fila de colectores y la parte baja de la fila siguiente, D. Este valor se calcula mediante la fórmula siguiente: D = d + ( Lxcos ∝) = ( Lxsen ∝)/tg( 67grados – latitud) + Lxcos ∝ Donde: D: Separación entre filas de colectores. d: Separación entre la proyección sobre suelo de la parte posterior de una fila de colectores y la parte baja de la fila siguiente. L: Longitud de los colectores. ∝: Inclinación de los captadores respecto a la horizontal. Fig. 2. Separación entre filas de colectores La distancia entre filas de colectores será de al menos 4 metros de distancia. Por tanto, la distancia entre filas de colectores será de 6 metros para que sea superior a los 4 metros mínimos calculados. 1.3.6. Intercambiador de Calor Es el elemento de relación entre los circuitos primario y secundario en el circuito solar. Su acción es la de transferir la energía calorífica del primario (circuito de captación) al secundario. El intercambiador escogido debe cumplir con la condición en el caso del circuito solar: P≥500*A Donde: P = Potencia mínima del intercambiador (W) A = Área de captadores (metros cuadrados) Así pues, se usará un intercambiador de placas. La potencia del intercambiador será de 0.65 kW por m² de superficie colectora, lo que hace un total de 43 kW de potencia. 1.3.7. Bomba centrífuga La bomba centrífuga deberá compensar las caídas de presión del circuito mediante la presión que imprimirá al fluido que circule por ellas. Los circuladores escogidos para todos los circuitos de ambas instalaciones son bombas centrifugas ya que presentan las siguientes ventajas: 1- Ocupan menor espacio. 2- Su coste es menor. 3- Aunque no son capaces de alcanzar grandes presiones, para las presentes aplicaciones ofrecerán sobrepresiones más que suficientes para compensar las pérdidas de carga. 4- Son capaces de atender fácilmente las variaciones de caudal, que es previsible que se produzcan con motivo de la regulación de la instalación. Δpcircuito primario(agua) = ΔpTuberías + ΔpCaptadores + ΔpIntercambador 1.3.8. Depósitos de inercia Son los elementos de la instalación encargados de almacenar energía calorífica en forma de agua caliente. Una de las grandes ventajas del agua es su capacidad para retener el calor, lo que la hace especialmente interesante para su uso en una instalación de almacenamiento de energía térmica. Teniendo en cuenta que estos acumuladores desarrollaran una función en la instalación solar, hay que tener en cuenta que el volumen de acumulación de los dos tiene que ser, de 50 litros a 180 litros de acumulación por metro cuadrado de superficie captadora. 50 < V/A < 180 Donde: A: La suma de las áreas de los captadores [m²]; V: El volumen del depósito de acumulación solar [litros]. 1.4. Descripción de la instalación El sistema está compuesto por dos circuitos: uno primario en el que se realiza el calentamiento del agua a través de los colectores solares y se la hace circular por un intercambiador de placas que es el encargado de transferir el calor al circuito secundario que almacena el agua caliente en los tanques de almacenamiento, de los cuales es extraída según la demanda. Se disponen de 10 colectores solares dispuestos en dos baterías. Cada batería cuenta con 5 colectores conectados en paralelo, a través de cada uno debe de existir un flujo máximo de 0.188 m3/h, lo que impone un flujo total en cada batería de 0.94 m 3/h. Como las baterías están conectadas en paralelo se tendrá un flujo máximo en el circuito de 1.88 m3/h. Además, a través del intercambiador de placas no debe de haber un flujo mayor de 1.88 m3/h, y una caída de presión de 1.5 m.c.a. Por tanto, la bomba seleccionada debe de garantizar que no se excedan estos límites. El circuito primario es abierto con conexión a la atmosfera por medio de un tanque de expansión de 100 litros, esto permite facilitar el llenado del mismo con agua desmineralizada para evitar las incrustaciones de los elementos que conforman el mismo y como elemento de alivio de presión del sistema en caso de sobrecalentamientos excesivos del agua. Se tienen dos bombas de recirculación de línea, colocadas en paralelo, de las cuales solo trabajará una y la otra será utilizada en caso de fallo de la primera. Estas mantendrán el fluido en movimiento para trasferir el calor absorbido en los colectores solares hasta el intercambiador de placas y de este al agua para uso sanitario en el circuito secundario. El circuito secundario será del tipo cerrado, en el mismo el flujo máximo permitido será de 1.88 m3/h con dos bombas de recirculación de línea se mantendrá el fluido en movimiento para calentar el agua dentro de los tanques termo acumuladores a través del intercambiador de placas. De estas bombas solo trabajará una a la vez y la otra solo se usará en caso de fallo de la primera. La utilización de Tanques Acumuladores verticales permitirá lograr la estratificación del agua y así extraer la más caliente en la parte superior. Se colocará una resistencia eléctrica de dos pasos, 10 kW cada una para calentar el agua en caso de que no se pueda suplir la demanda con los colectores solares u otras fuentes. Dichos tanques deben tener una presión máxima de trabajo de 7 bar. Los sensores de temperatura utilizados no deben tener un error mayor de 1ºC. En el sistema propuesto, un PLC será el encargado de realizar el control del sistema. Al mismo deberán llegar las señales de los sensores de temperatura los cuales estarán ubicados uno a la salida de los colectores y el otro en la parte inferior de los tanques de almacenamiento. Se propone la colocación de un presostato, y de una válvula de seguridad para prevenir un exceso de presión en el circuito secundario. Además, se colocarán indicaciones lumínicas para conocer el estado (encendido, apagado) de las bombas. Los tanques acumuladores de agua caliente tendrán las siguientes características: Presión de trabajo: 3-7 bar. Resistencia eléctrica (con 2 escalones como mínimo) como sistema de apoyo para suplir el déficit de energía (20 Kw). Tomas para conexión de sensores de temperatura. Capítulo 2. Presentación del proyecto de automatización 2.1 Introducción En este capítulo se abordan las diferentes cuestiones referentes a las partes que constituyen el proyecto de automatización en la producción y distribución del agua caliente sanitaria en el Hotel Imperial. Se ofrece cuestiones de la automatización y diseño de este proyecto; además se especifican los instrumentos y equipos que se van a emplear y cuestiones de montaje y mantenimiento del sistema que se desea instalar. Por último, se realiza un análisis del impacto medioambiental del proyecto propuesto. 2.2 Automatización del sistema. El sistema de control asegurará el correcto funcionamiento de la instalación, procurando obtener un buen aprovechamiento de la energía solar captada y asegurando un uso adecuado de la energía del sistema de apoyo. El sistema de regulación y control comprenderá el control de funcionamiento de las bombas de los circuitos primario y secundario, así como el circuito de recirculación del agua caliente en la línea de consumo. El control de funcionamiento normal de las bombas de recirculación deberá ser siempre de tipo diferencial para actuar en función de la diferencia entre la temperatura del fluido portador en diferentes puntos del sistema. El sistema de control actuará y estará ajustado de manera que las bombas no estén en marcha cuando la diferencia de temperaturas sea menor de 2 ºC y no estén paradas cuando la diferencia sea mayor de 7 ºC. La diferencia de temperaturas entre los puntos de arranque y de parada de termostato diferencial no será menor que 2 ºC. Las sondas de temperatura para el control diferencial se colocarán en la parte superior de los captadores de forma que representen la máxima temperatura del circuito de captación. El sensor de temperatura de la acumulación se colocará en la parte inferior en una zona no influenciada por el calentamiento del sistema de apoyo. La localización e instalación de los sensores de temperatura deberá asegurar un buen contacto térmico con la parte en la cual hay que medir la misma. Para conseguirlo en el caso de las de inmersión, se instalarán en contracorriente con el fluido. Los sensores de temperatura deberán estar aislados contra la influencia de las condiciones ambientales que le rodean. La ubicación de las sondas ha de realizarse de forma que éstas midan exactamente las temperaturas que se desean controlar, instalándose los sensores en el interior de vainas y evitándose las tuberías separadas de la salida de los captadores y las zonas de estancamiento en los depósitos. No se permite el uso permanente de termómetros o sondas de contacto. Preferentemente, las sondas serán de inmersión. Se tendrá especial cuidado en asegurar una adecuada unión entre las sondas de contactos y la superficie metálica. El sistema de control asegurará que en ningún caso se alcancen temperaturas superiores a las máximas soportadas por los materiales, componentes y tratamientos de los circuitos. 2.3. Diseño del sistema de monitorización El tratamiento de los datos proporcionará la energía solar térmica acumulada a lo largo del tiempo. El sistema de control incluirá señalizaciones luminosas de la alimentación del sistema y del funcionamiento de bombas. El tiempo mínimo entre fallos especificados por el fabricante del sistema de control diferencial no será inferior a 7000 horas. Los sensores de temperaturas soportarán las máximas temperaturas previstas en el lugar en que se ubiquen. Deberán soportar sin alteraciones de más de 1 °C, las siguientes temperaturas en función de la aplicación: – A.C.S. y calefacción por suelo radiante y “fan-coil”: 100 °C – Refrigeración/calefacción: 140 °C 2.4. Programa de mantenimiento Criterios generales Se definen tres escalones de actuación para englobar todas las operaciones necesarias durante la vida útil de la instalación para asegurar el funcionamiento, aumentar la fiabilidad y prolongar la duración de la misma: a) Vigilancia b) Mantenimiento preventivo c) Mantenimiento correctivo a) Plan de vigilancia El plan de vigilancia se refiere básicamente a las operaciones que permiten asegurar que los valores operacionales de la instalación sean correctos. Es un plan de observación simple de los parámetros funcionales principales, para verificar el correcto funcionamiento de la instalación. Será llevado a cabo, normalmente, por el usuario, que, asesorado por el instalador, observará el correcto comportamiento y estado de los elementos. b) Plan de mantenimiento preventivo Son operaciones de inspección visual, verificación de actuaciones y otras, que aplicadas a la instalación deben permitir mantener dentro de límites aceptables las condiciones de funcionamiento, prestaciones, protección y durabilidad de la misma. El mantenimiento preventivo implicará, como mínimo, una revisión anual para aquellas instalaciones con una superficie de captación inferior a 20 m2 y una revisión cada seis meses para instalaciones con superficie de captación superior a 20 m2. El plan de mantenimiento debe realizarse por personal técnico especializado que conozca la tecnología solar térmica y las instalaciones mecánicas en general. La instalación tendrá un libro de mantenimiento en el que se reflejen todas las operaciones realizadas, así como el mantenimiento correctivo. El mantenimiento preventivo ha de incluir todas las operaciones de mantenimiento y sustitución de elementos fungibles o desgastados por el uso, necesarias para asegurar que el sistema funcione correctamente durante su vida útil. Dado que el sistema de energía auxiliar no forma parte del sistema de energía solar propiamente dicho, sólo será necesario realizar actuaciones sobre las conexiones del primero a este último, así como la verificación del funcionamiento combinado de ambos sistemas. Se deja un mantenimiento más exhaustivo para la empresa instaladora del sistema auxiliar. c) Mantenimiento correctivo: Son operaciones realizadas como consecuencia de la detección de cualquier anomalía en el funcionamiento de la instalación, en el plan de vigilancia o en el de mantenimiento preventivo. Incluye la visita a la instalación, en los mismos plazos máximos indicados en el apartado de Garantías, cada vez que el usuario así lo requiera por avería grave de la instalación, así como el análisis y elaboración del presupuesto de los trabajos y reposiciones necesarias para el correcto funcionamiento de la misma. Los costes económicos del mantenimiento correctivo, con el alcance indicado, forman parte del precio anual del contrato de mantenimiento. Podrán no estar incluidas ni la mano de obra, ni las reposiciones de equipos necesarias. 2.5. Consideraciones generales de la instalación Los tanques podrán construirse de chapas de acero inoxidable de espesor 6mm, registrable para facilitar la limpieza, el recubrimiento interior del mismo será con resinas epóxicas de calidad alimentaria. El aislamiento con espuma rígida de poliuretano inyectado de 40 mm de espesor, densidad 50 kg/cm³. llevará prevista protección catódica, sensor de temperatura. válvula de seguridad, entrada de agua fría y de recirculación de agua caliente, salida de agua caliente y purgas de aire y agua, Los tanques deben colocarse en forma vertical para garantizar la estratificación del agua dentro de los mismos. Las tuberías de agua caliente de los circuitos primario, secundario y de suministro serán de acero galvanizado, las cuales se protegerán con aislamiento térmico tubular de espuma elastomerica con terminación exterior resistente al intemperismo (similar al armaflex finish) o con el propio armaflex con recubrimiento de pinturas de color claro preferentemente blanco. 2.6. Datos técnicos de la instrumentación I. Bombas de circulación Datos técnicos: Modelo: MXH 202-60/A Fabricante: Calpeda Construcción: Son bombas horizontales de acero inoxidable de cromo-nickel. Son construidas de forma compacta y robusta, sin rebordes sobresalientes y con una pieza simple como base y con soporte para una linterna. Fig. 3. Bombas de circulación Tienen una carcasa gruesa, en forma de barril, con el puerto de succión al frente de la bomba y el puerto de entrega en la parte superior. Aplicaciones: Es aplicable como fuente de alimentación de agua, para líquidos limpios, y no corrosivos del acero inoxidable. Es una bomba universal, para uso doméstico, aplicaciones civiles e industriales, como para usar en el riego de jardines. Condiciones de operación: Temperatura del fluido entre -15 0C y 110 0C. Temperatura ambiental hasta 40 0C. Presión máxima permisible en la bomba: 8 bar. Motor: Emplea un motor de inducción trifásico de dos polos, con las siguientes características: No. Polos 2 Velocidad 3450 rpm Potencia de salida 0.55 kW Fuente de alimentación 220/380 V Corriente de arranque 4.3 A 60 Hz /nominal Protección térmica Hasta 1.1 kW Aislamiento Clase F Nivel de Protección IP 54 Flujo 2 m3/h H 28.5 m Criterio de selección Como se puede observar la bomba elegida cumple los criterios de diseño, puesto que es capaz de suministrar el flujo de agua requerido tanto para el circuito primario como para el secundario (1.88 m3/h), siempre y cuando la distancia entre la bomba y el intercambiador de placas no supere 30 m (vertical), aproximadamente. Además, esta bomba puede manejar la potencia requerida en la instalación, y la presión a la que estará sometido el flujo no sobrepasará 7 bar. II. Transmisores de temperatura El STC300 es un transmisor de temperatura electrónico para tuberías que convierte la temperatura medida en una señal de 4-20 mA. Este transmisor es entregado como una unidad completa, compuesta de una abrazadera de tubería, el elemento sensor y un amplificador. Fig. 4. Transmisores de temperatura El sensor y el amplificador son encapsulados en unidades separadas, para proteger la parte electrónica del calor excesivo. Un cable de 2 m conecta las unidades. El elemento transmisor tiene el propósito de ser montado directamente en la parte externa de tuberías de diámetro máximo de 100 mm. Datos técnicos: Salida 4-20 mA Rango 0-160 0C Precisión ±0.3 a 25 0C Alimentación Min.15Vdc, Max.36Vdc Fabricante Schneider Electric Criterio de selección: Este sensor es elegido no solo porque puede medir el rango de temperatura deseado, sino también porque encapsula en una misma unidad el elemento sensor y el transmisor, el cual cuenta con salida 4-20 mA, que será conectada directamente al autómata seleccionado. Además, está diseñado para ser ubicado en tuberías. Se ubica en la tubería más cercana en la parte superior de los captadores solares de manera que represente la máxima temperatura del circuito de captación (60 0C). Esta es uno de las dos mediciones de temperatura necesarias que permiten el control automático de las bombas permitiendo un intercambio eficiente de calor entre los dos circuitos térmicos. El sistema de control asegurará que en ningún caso se alcancen temperaturas superiores a las máximas soportadas por los materiales, componentes y tratamientos de los circuitos. III. Termorresistencia Pt100: Los sensores de temperatura Pt100 son detectores de temperatura por variación de la resistencia (RTD) del elemento platino (DIN 43 760). Tienen tan alta precisión que permiten el reemplazo del sensor sin necesidad de reajustar los dispositivos de medición o termostatos conectados. Fig. 5. Termorresistencia Pt100 Datos técnicos: Fabricante KOBOLD Modelo y cód. de orden MWD-A 4 000 A 2 G A 0 Principio de medición Resistencia dependiente de la temperatura Elemento sensor 1xPt100 clase B Conexión Eléctrica M20x1.5 Presión máx. 30 bar (a 20 oC) Tubo de protección de acuerdo a DIN 43772, llenado con óxido de magnesio (MgO). Diámetro: Ø4 Conexión del sensor RTD 2 hilos Transmisor en la cabeza Transmisor 5333D, 4-20 mA , 2 hilos Material Acero inoxidable 1.4404 (316L) Rango de medición -70...+250 oC Criterio de selección: Este sensor se puede ubicar en las tomas de temperatura de tanques, y cumple con el rango de medición necesario. Además, se comunica con el autómata por una conexión de 4-20 mA, sin necesidad de adquirir un transmisor adicional. El sensor se ubica en el tanque termo acumulador, en la parte inferior en una zona no influenciada por el calentamiento del sistema de apoyo. Esta es uno de las dos mediciones de temperatura necesarias que permiten el control automático de las bombas permitiendo un intercambio eficiente de calor entre los dos circuitos térmicos. El sistema de control asegurará que en ningún caso se alcancen temperaturas superiores a las máximas soportadas por los materiales, componentes y tratamientos de los circuitos. IV. Presostato Un presostato, también conocido como interruptor de presión, es un aparato que cierra o abre un circuito eléctrico dependiendo de la lectura de presión de un fluido. Principio de operación: El fluido ejerce una presión sobre un pistón interno haciendo que se mueva hasta que se unen dos contactos. Cuando la presión baja, un resorte empuja el pistón en sentido contrario y los contactos se separan. Un tornillo permite ajustar la sensibilidad de disparo del presostato al aplicar más o menos fuerza sobre el pistón a través del resorte. Usualmente tienen dos ajustes independientes: la presión de encendido y la presión de apagado. No deben ser confundidos con los transductores de presión (medidores de presión); mientras estos últimos entregan una señal variable con base al rango de presión, los presostatos entregan una señal apagado/encendido únicamente. Tipos: Los tipos de presostatos varían dependiendo del rango de presión al que pueden ser ajustados, temperatura de trabajo y el tipo de fluido que pueden medir. Puede haber varios tipos de presostatos: Presostato diferencial: Funciona según un rango de presiones, alta-baja, normalmente ajustable, que hace abrir o cerrar un circuito eléctrico que forma parte del circuito de mando de un elemento de accionamiento eléctrico, comúnmente motores. Alta diferencial: Cuando se supera la presión estipulada para el compresor, el rearme puede ser manual o automático. Baja diferencial: Cuando la presión baja más de lo estipulado para el compresor, el rearme puede ser manual o automático. Fig. 6. Presostato El presostato seleccionado presenta las siguientes características: Fabricante Schneider Electric No. de serie 9012G A R 5 Salida SPDT (1 N.O., 1 N.C.) Idc max: 10 A Vmax = 600V Tipo de actuador Fase simple con diafragma y de presión ajustable Rango 3-150 psi Presión diferencial ajustable 6.0–30.0 psi Criterio de selección: Este dispositivo trabaja en el rango de presión adecuado, y permite el ajuste de la presión máxima de seguridad para los tanques termo acumuladores, cuya señal recibe el PLC, y este puede emitir una advertencia, además de detener el sistema y abrir las válvulas de seguridad. V. Intercambiador de calor de placas Los intercambiadores de calor de placas (PHE) se utilizan comúnmente en todo tipo de aplicaciones de calefacción que demanden confort, fiabilidad y seguridad. Además de transferir calor de un circuito a otro, el intercambiador de calor también maneja eficientemente las diferencias de presión que normalmente existen entre el lado primario y el secundario. Patrón de funcionamiento El patrón corrugado de las placas proporciona flujos paralelos y resistencia. El diseño en “tableta de chocolate” del área de distribución garantiza una distribución regular del fluido a lo largo de toda la superficie de la placa, mientras que el diseño en forma de espina de pescado en el área principal de transferencia de calor crea una turbulencia máxima. El conjunto de estas características garantiza una alta eficiencia en la transferencia de calor y elimina los puntos muertos que podrían provocar incrustación y corrosión. Con los flujos paralelos, sólo se requiere un único tipo de placa y un único tipo de junta en el intercambiador de calor. Esto se traduce en un menor requerimiento de piezas de recambio y en una instalación y mantenimiento más simples. Como las corrugaciones de las placas están apoyadas diagonalmente a lo largo de toda la superficie, se puede lograr una mayor presión de diseño, o las placas pueden fabricarse más delgadas. Calentamiento de agua corriente sanitaria Las ventajas de utilizar un PHE para producir agua caliente sanitaria, si lo comparamos con el serpentín tradicional en los sistemas de caldera, son numerosas. El PHE calienta instantáneamente el agua corriente a la temperatura deseada cuando pasa a través del intercambiador de calor. Esto significa que el agua caliente está inmediatamente disponible en todo momento. Otro beneficio de utilizar los intercambiadores de calor para la producción de agua caliente sanitaria es que el sistema necesita mucho menos espacio que el sistema tradicional de caldera serpentín. Si se utiliza energía solar para la producción de agua caliente, un PHE hace posible la separación del agua tratada en los paneles solares del circuito del agua sanitaria. Además, los problemas de incrustaciones y los riesgos de corrosión en los paneles solares se reducen cuando los circuitos se separan con un PHE. Criterio de selección: La elección del modelo y del número de placas se realiza en función del caudal y de las temperaturas de diseño de la instalación. VI. Datos técnicos Modelo Fabricante Tipo Potencia Térmica Cantidad de placas CBH16-25H Alfa Laval Termosoldado 20 kW 25 Caudal 1 DP 1 Caudal 2 1.8 m3/h 1.5 m.c.a 1.8 m3/h DP 2 1.3 m.c.a Colector solar de tubos al vacío Los colectores solares de tubos de vacío están formados por hileras paralelas de tubos de vidrio transparente (figura 1.4). Cada tubo contiene a su vez otro tubo interior de absorción recubierto con pintura selectiva para mejorar la absorción de calor, por donde circula el líquido caloportador. Fig. 7. Colector solar de tubos al vacío Este tipo de captador incluye una innovación respecto a los paneles solares planos convencionales, que consiste en hacer el vacío en el espacio que queda entre el cristal protector del tubo exterior y la superficie absorbente del tubo interior. Con este cambio se consigue eliminar las pérdidas por convección interna, dado que se elimina el aire que pueda transferirlas, por lo que se puede aumentar así la temperatura de trabajo y el rendimiento de la instalación. En un captador de vacío, la radiación solar atraviesa el tubo exterior de vidrio, incide en el tubo de absorción interior y se transforma en calor. El calor se transfiere al líquido que fluye dentro del tubo interior a través de sus paredes. Por la propia configuración de los tubos de vacío que componen el colector solar, éstos son capaces de capturar la radiación difusa, incluso de días nublados, llegando a calentar el agua a niveles aceptables. Este tipo de colector trabaja mediante el sistema antilegionella, dado que el agua que recorre los tubos y se almacena en la parte alta del colector nunca se mezcla con el agua caliente sanitaria (ACS) de consumo, sino que el agua de consumo circula por el interior del depósito superior del colector gracias a un serpentín de cobre que actúa como intercambiador de calor. Datos técnicos Modelo LPC-471530 Fabricante Sunny Power Área útil de captación 3.75m2 Eficiencia 85% Pérdidas globales por transmisión de calor 0.7 W/m2 0C Caudal recomendado 40-50 L/h DP en el colector 0.15 bar Capacidad 1.3 L Temperatura de salida 60 0C Criterio de selección: …. VII. Unidad de Control Se propone un PLC (Programmable Logic Controller) para procesar las tareas de control y automatización del sistema. Este dispositivo recibirá las mediciones de temperatura del colector y del acumulador, y actuará en consecuencia sobre las bombas; si la diferencia de temperatura es menor de 2 0C entonces se detendrán las bombas, cuando la diferencia sea mayor de 7 0C se pondrán en marcha. También se recibirá la señal del presostato, con lo cual se registra una señal de alarma y manda a detener el sistema y abrir las válvulas de seguridad, hasta que la presión normal en los tanques termo acumuladores sea restablecida. Además, este controlador podrá activar las bombas de respaldo ante fallas o ante tareas de mantenimiento. .Fig 8. PLC (Programmable Logic Controller) El autómata registrará las mediciones de temperatura y permitirá la recopilación de datos que proporcione la energía solar térmica acumulada a lo largo del tiempo, que permitan hacer estudios del rendimiento y eficiencia del sistema instalado, como parte del mantenimiento preventivo. Se selecciona un controlador lógico Modicon M221 del fabricante MachineStruxure de Schneider Electric. Este es uno de los más simples y baratos del mercado, pero cumple con todos los requisitos requeridos en la instalación, además de las características de seguridad, eficiencia y rentabilidad de todos los productos de este fabricante. Datos técnicos: Designación Modelo Alimentación Entradas/salidas lógicas N.º y tipo de entradas Entradas/salidas Comunicación incorporada Número y tipo de salidas Entradas analógicas Conexión Ethernet Conexión serie Modicon M221 TM221CE16R 100-240 V / 24 V c 16 E/S lógicas 9 entradas PNP/NPN de 24 Vdc, incl. 4 entradas rápidas 7 salidas de relé 2 entradas analógicas de 0…10 V • Modbus TCP (cliente y servidor), Modbus TCP esclavo, cliente de DHCP, programación, descarga, monitorización • SMS y correos electrónicos 1 puerto serie (conector RJ45), RS232/485 con alimentación de + 5 V Programación Memoria USB Software de programación Lenguajes de programación RAM Flash USB Mini-B Con software SoMachine Basic IL (Instruction List) LD (Ladder Diagram) Grafcet (List) 512 Kb, de los cuales 256 Kb está disponible para la aplicación. 1.5 Mb, de los cuales 256 Kb son usados para salvar la aplicación del usuario y los datos en caso de pérdida de energía. 2.7. Ventajas y desventajas de los colectores solares 2.7.1. Ventajas -No requiere ningún tipo de combustible para su funcionamiento. -El sistema solar no genera ningún tipo de contaminante ambiental. -Por cada m2 instalado de paneles se deja de emitir 700kg de dióxido de carbono (CO2). -Por cada kW/h que se genera a partir de este tipo de energía se evita la emisión de 400 gramos de CO2 con gas natural. -Requiere un mantenimiento sencillo, que se pude hacer por outsourcing. -No requiere de mano de obra adicional para labores de mantenimiento. -Su uso contribuye a un desarrollo sostenible empresarial. 2.7.2. Desventajas -Limitaciones técnicas de instalación en proyectos ya construidos. -Las condiciones ambientales pueden afectar la eficiencia de los paneles solares. -Para la instalación de los paneles se requiere un área mínima de entre 8 y 10 m2 por cada kW/h generado, es decir 4 paneles instalados. Esta es un área que no siempre está disponible en los hoteles. -Requiere de una inversión relativamente alta. -Los sistemas solares son ideales para suplir demandas energéticas relativamente bajas, pero no para grandes demandas energéticas. -Se necesitan que cuenten con un equipo anexo de apoyo en momentos en que la eficiencia de los paneles solares baje o se presente alguna falla en el sistema. 2.8. Criterios de montaje de la instrumentación Intercambiador de calor de placas: Debe estar colocado horizontalmente Dispondrá del espacio necesario para realizar su mantenimiento Bombas centrífugas: Se deben colocar horizontalmente Para lograr el flujo deseado se deben colocar a una altura no mayor de 28.5 m Colectores solares: Deben tener una inclinación de 45 grados La separación entre los colectores debe ser de 4 m Sensor de temperatura de inmersión: Se colocará en la parte inferior del tanque, y alejado del sistema de apoyo Sensor de temperatura de contacto: Se colocará lo más cercano posible a la salida de los colectores solares 2.9. Aspectos medioambientales Se afirma que, con el uso de esta tecnología, definitivamente no hay ningún efecto negativo sobre el medio ambiente. El único inconveniente que se puede presentar con los paneles solares tiene que ver con un tema de confort, tal como lo explica el experto: el efecto negativo ambientalmente es más de bien de confort alrededor del sitio donde están instalados, pues de forma tradicional están instalados en las cubiertas de los edificios y los vidrios con lo que están cubiertos, generan reflejo y ese reflejo puede afectar a los edificios vecinos que van a tener siempre ese reflejo de esos puntos pero del resto son cien por ciento amigables con el medioambiente. Otra ventaja ambiental de la utilización de paneles solares es que por cada m2 de paneles instalados se deja de emitir 700kg de C02 por año a comparación con otros sistemas tradicionales de calentamiento de agua explicó el experto. Al contrario de los sistemas solares térmicos el método tradicional usado para el calentamiento de agua, las calderas de gas, presentan un grave problema de contaminación pues el gas solo tiene una eficiencia del 37%. Luis Carlos Díaz afirma que, en la combustión de gas natural, que es más comúnmente usado, se libera dióxido de carbono y metano, que son los gases responsables del efecto invernadero y también produce el dióxido de azufre que es el causante de la lluvia ácida. Conclusiones Con la realización del presente informe se logró, desde el punto de vista técnico automático, una solución factible a la necesidad de automatizar el proceso de calentamiento de agua sanitaria en el hotel Imperial de la ciudad de Santiago de Cuba. Considerando que se pueden solucionar los problemas que originaron esta investigación, de esta forma queda validada la hipótesis expuesta en el informe. Se determinó a partir de las necesidades del proceso y la situación económica del hotel la instrumentación adecuada para llevar a cabo el proceso, atendiendo además a las condiciones medioambientales, de forma tal que el proceso llevado a cabo no impactara de manera negativa ni directa en el medio ambiente. Anexos Circuito Primario Circuito Secundario Bibliografía [1]. Alfa Laval. (2004). Intercambiadores de calor de placas de Alfa Laval. Catálogo de productos para una calefacción y refrigeración confortables. doi: ECR00047ES 0602. [2]. Calpeda. (04/2012). MXH, Horizontal Multi-Stage Close Coupled Pumps. Catálogo técnico. [3]. Coditer, Soluciones y Sistemas Ecológicos. (2016). Intercambiadores de calor de placas. Catálogo técnico. [4]. Creus Solé, Antonio. (2010). Instrumentación Industrial, 8va edición. Alfaomega Grupo Editor, México. [5]. ISA Standards Library for Measurement and Control. Versión 00-02. [6]. KOBOLD. (04/2018). Model MWD. Industrial Resistance Thermometers according to DIN. Pag.3. [7]. Lianeth Portal Morales. (2016). Propuesta tecnológica para el empleo de energía térmica solar en el Hospital Militar “Comandante Manuel Fajardo Rivero” de Santa Clara (TRABAJO DE DIPLOMA). UNIVERSIDAD CENTRAL “MARTA ABREU DE LAS VILLAS”. Santa Clara, Cuba. [8]. Schneider Electric. (2009). Industrial Pressure Switches and Vacuum Switches. Catalog 9012CT9701R04/09. Pág.84.