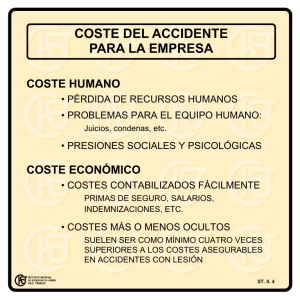

U.A.: DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES Índice Definición de distribución de planta ................................................................................................... 3 Tipos de distribución de planta ........................................................................................................... 3 Principios de la distribución de planta ................................................................................................ 8 Objetivos de la distribución de planta ................................................................................................ 9 Beneficios de la distribución de planta ............................................................................................. 10 Técnicas de distribución de planta .................................................................................................... 11 pg. 2 Definición de distribución de planta Según James Lundy, “la distribución en planta implica idénticamente la asignación de espacio y la disposición del equipo de tal manera que los costes operativos totales se reduzcan al mínimo”. En palabras de Mallick y Gandreau,”la distribución de planta permite determinar y disponer la maquinaria y equipos diseñados de una planta en el mejor lugar, para permitir el flujo más rápido de material, al menor costo y con la mínima manipulación posible, desde la recepción de la materia prima hasta la entrega del producto terminado”. Según Apple,”El layout de la planta es planificar el camino que cada componente/parte del producto debe seguir a través de la planta, coordinando las distintas partes para que los procesos de fabricación puedan llevarse a cabo de la manera más económica, luego preparar el dibujo u otra representación de la disposición y finalmente ver que el plan se pone en práctica correctamente. En palabras de Sansonneti y Malilick (Gestión de la fábrica, vol. 103): ”La distribución en planta consiste en planificar el equipo adecuado, junto con el lugar adecuado, para permitir la elaboración de una unidad de producto de la manera más eficaz, a la menor distancia posible y en el menor tiempo posible”. Tipos de distribución de planta Distribución de posición fija: dirigido a requerimientos de distribución para proyectos grandes y voluminosos La distribución en planta por posición fija es apropiada cuando las características del producto (peso, forma, volumen, elevado tamaño, etc.) impiden su movilidad, lo que conlleva localizar el producto en una posición fija de manera que los factores que se desplazan sean los trabajadores, las herramientas, la maquinaria y los diversos materiales necesarios para su elaboración, así como los propios clientes en su caso. Esto hace que el resultado de la distribución se limite, en la mayoría de las ocasiones, a la colocación de los diversos materiales y herramientas alrededor del emplazamiento del proyecto y sobre todo, se centre en la determinación de los momentos de llegada de estos materiales, así como a la realización de la programación de las actividades que configuran el proyecto. Ventajas de la distribución en planta por posición fija pg. 3 Como ventajas principales de este tipo de distribución se pueden señalar según Miranda las siguientes: F.J - Reducción en el manejo de piezas grandes. - Elevada flexibilidad dado que permite cambios frecuentes en el diseño y secuencia de productos, así como una demanda intermitente. Inconvenientes de la distribución en planta por posición fija Siguiendo a Miranda F.J, en este tipo de distribución se pueden valorar los siguientes inconvenientes: - Escasa flexibilidad en los tiempos de fabricación debido a que el flujo de trabajo no puede ser más rápido que la actividad más lenta del mismo. - Necesidad de una inversión elevada en equipos específicos. - Elevada monotonía de los trabajos, lo que puede incidir en la motivación personal del personal y tener una repercusión sobre la productividad de la empresa. Distribución por procesos (producción jobshop): enfocada a producciones pequeñas y multivariadas La distribución en planta por proceso se emplea cuando la producción se organiza por lotes de productos escasamente estandarizados. El personal y los equipos que realizan la misma función general se agrupan en una misma área de trabajo, de ahí que a esta distribución también se la conozca con el nombre de distribución funcional o distribución por talleres. En este tipo de distribución se suele utilizar maquinaria genérica poco especializada, que puede ser rápidamente adaptada para fabricar distintos tipos de productos. El producto a fabricar realiza un recorrido distinto por la planta en función de las operaciones que requiera para su elaboración, por lo que se generan diferentes flujos de materiales entre los distintos talleres, lo que hace indispensable la adopción de distribuciones flexibles, sobre todo en lo relativo a los equipos utilizados para el transporte y manejo de los materiales de unos talleres a otros. Ejemplo de organizaciones que presentan este tipo de distribución son algunas plantas industriales que se dedican a la elaboración de productos de tamaño pequeño con procesos de fabricación intermitentes tales como talleres mecánicos, empresas dedicadas a la fabricación de tejidos, etc. Ventajas de la distribución en planta por proceso pg. 4 Como ventajas principales de esta tipo de distribución se pueden señalar, según Miranda F.J. las siguientes: — Menor inversión en equipos de trabajo debido a que es menor la duplicidad de los mismos. — Elevada flexibilidad dado que a cualquier máquina del mismo tipo que esté disponible se le puede asignar una tarea. Con ello también las averías que tienen lugar en los equipos no interrumpen el proceso productivo, ya que basta trasladar el trabajo a otro equipo, si está disponible, o alterar ligeramente el programa productivo en el caso de que no haya ninguna máquina ociosa en ese instante. — Mayor motivación de los trabajadores porque tienen que saber manejar cualquier tipo de equipo del grupo, así como controlar su propio trabajo, lo que proporciona mayores incentivos individuales. — Mejora el proceso de control. — Reducidos costes de fabricación. Es posible que los costes de la mano de obra sean más elevados por unidad cuando la carga sea máxima, pero serán menores que en los que se incurre en una distribución en planta por producto cuando la producción sea baja. Inconvenientes de la distribución en planta por proceso Siguiendo a Miranda F.J, en este tipo de distribución se pueden valorar los siguientes inconvenientes: — Dificultad a la hora de diseñar las rutas y los programas de trabajo. — La separación de las operaciones y las mayores distancias que tienen que recorrer para el trabajo dan como resultado una mayor manipulación de materiales y costes más elevados. — La coordinación de los flujos de los materiales se complica al tiempo que se produce la ausencia de un control visual. — El tiempo total de fabricación es mayor debido a los traslados que sufre el material en curso de un centro a otro. — El inventario en curso es mayor para evitar de esa manera, paradas en el proceso productivo. — Requiere de una mayor superficie de la fábrica. — Necesita una mano de obra más cualificada lo que también puede suponer un incremento en su remuneración y con ello un aumento de los costes de la mano de obra. pg. 5 Sistemas de manufactura celular: ordena equipos y maquinaria para enfocarse en la producción de un solo producto o un grupo de productos relacionados. El término célula puede definirse como una agrupación de máquinas y trabajadores que elaboran una sucesión de operaciones sobre múltiples unidades de un producto o familia de productos. En esencia la distribución celular busca poder beneficiarse de manera conjunta de las ventas derivadas de las distribuciones en planta por producto y de las distribuciones por proceso, en concreto, busca conjugar la eficiencia de las primeras y la flexibilidad de las segundas. La fabricación celular es un subconjunto de un concepto más amplio denominado tecnología de grupo. La tecnología de grupo supone desarrollar un sistema de codificación de los distintos componentes que forman parte de los productos fabricados por la empresa con el fin de: — Simplificar la determinación de la ruta de cada parte a lo largo del proceso productivo. — Reducir el número de componentes a diseñar, dado que los diseños existentes estarán fácilmente disponibles a través de cualquier terminal, lo que va a suponer importantes ahorros de tiempo en el proceso de diseño. — Agrupar las partes con características similares en familias, lo que implica mayor facilidad para el diseño de procesos de fabricación estándares más eficientes. — Asignar a cada familia de piezas a distintas células de fabricación. En este tipo de distribución, Ventajas de la distribución en planta celular Como ventajas principales de esta tipo de distribución se pueden señalar, según Miranda F.J. las siguientes: — Reducción de los tiempos de cambio de la maquinaria, lo que implica una disminución en los tiempos de fabricación. — Reducción del tiempo así como de los costes de formación a los trabajadores. — Reducción de los costes asociados al flujo de materiales. — Reducción del nivel del inventario. — Mayor facilidad a la hora de automatizar la producción. pg. 6 — Mejora de las relaciones entre los trabajadores que componen una célula, lo que se traduce en mejoras de eficiencia y productividad. Inconvenientes de la distribución en planta celular Siguiendo a Miranda F.J, en este tipo de distribución se pueden valorar los siguientes inconvenientes: — Duplicidad de equipamiento necesario, lo que conlleva un incremento de la inversión en maquinaria y superficie. Este inconveniente es común a la distribución en planta por productos. — Dificultad para definir células de fabricación en determinados tipos de procesos. — Necesidad de contar con trabajadores polivalentes. Distribución por producto (producción flowshop): busca la mejor utilización de la maquinaria y el personal para producción repetitiva o continua. La distribución en planta por producto es una distribución que se emplea cuanto se trata de fabricar un reducido número de productos diferentes, altamente estandarizados y, habitualmente en grandes lotes. Es por tanto, la distribución que se adopta cuando la producción está organizada bien de forma continua o bien de forma repetitiva, siendo el caso más característico el de las cadenas de montaje definidas, según Miranda F.J, como la sucesión de puestos de trabajo fijos en cada uno de los cuales se realiza una serie de operaciones específicas. Este tipo de distribución se caracteriza por agrupar en un departamento todas las operaciones necesarias para fabricar un producto o servicio, de forma que se trata de colocar cada actividad tan cerca como sea posible de su actividad predecesora. Las máquinas se sitúan unas junto a otras a lo largo de una línea en la secuencia en que cada una de ellas ha de ser utilizada. Así, el producto sigue una secuencia establecida recorriendo la línea de producción de un puesto a otro a medida que se realizan las operaciones necesarias. Ventajas de la distribución en planta por producto Como ventajas principales de este tipo de distribución se pueden señalar, según Miranda F.J. las siguientes: — Menores retrasos en la fabricación al seguirse rutas mecánicas directas. — Tiempo total de fabricación menor, dado que se evitan los retrasos entre máquinas. — Menores cantidades de trabajo en curso. pg. 7 — Menor manipulación de los materiales dado que el recorrido es más corto porque los puestos de trabajo son adyacentes. — Estrecha vinculación y coordinación en todo el proceso de fabricación debido a que el orden de las operaciones viene definido sobre máquinas que se encuentras contiguas. — Menor superficie de suelo ocupado por unidad de producto debido a que el proceso de fabricación está concentrado. — Los trabajadores realizan un reducido número de tareas especializadas de forma repetida, requiriendo, por tanto, un escaso grado de cualificación y supervisión. — Simplificación de los sistemas de planificación y control de la producción. Inconvenientes de la distribución en planta por producto Siguiendo a Miranda F.J, en este tipo de distribución se pueden valorar los siguientes inconvenientes: — Elevada inversión en bienes de equipo, debido a sus duplicidades en diversas líneas de producción. — Menor flexibilidad en la ejecución del trabajo porque las tareas no pueden asignarse a otros equipos similares, como podría ocurrir en la distribución en planta por procesos. — Menor nivel de cualificación de los trabajadores dado que desarrollan su actividad en procesos productivos altamente automatizados. — Se corre el riesgo de que se pare una línea de producción si uno de los equipos sufre una avería. — Los costes de fabricación pueden mostrar tendencia a ser altos, especialmente cuando las líneas trabajan con poca carga o se encuentran puntualmente ociosas. — El trabajo desempeñado por el personal es muy monótono lo que puede afectar su motivación personal. Principios de la distribución de planta 1. Principio de la satisfacción y la seguridad. La ordenación será más efectiva cuanto más contentos y seguros estén los empleados. pg. 8 2. Principio de la integración de las partes Cuanto más integrados y juntos estén todas las partes del proceso, más eficiente será. 3. Principio de la mínima distancia Generalmente, cuanta menos distancia tenga que realizar el material durante todo el proceso, mejor. 4. Principio del flujo de materiales. La distribución generalmente ha de ordenar cada sección de forma que las actividades estén en la misma secuencia que su transformación, tratamiento o montaje. 5. Principio del espacio cúbico. La ordenación debe realizarse de modo que el espacio se utilice de forma efectiva. 6. Principio de la flexibilidad. Cuanto más fácil sea realizar una modificación o redistribución, mejor. Objetivos de la distribución de planta El objetivo general de toda distribución podría resumirse en lograr el mejor diseño y ordenación con el fin de optimizar las operaciones, la seguridad y la satisfacción de los trabajadores. Como objetivos específicos para lograr esta meta, podemos citar varios: – Reducción de riesgos para los empleados. pg. 9 – Disminuir los retrasos. – Disminuir los tiempos de fabricación. – Aumentar la motivación de la mano de obra. – Lograr una mayor eficiencia del espacio utilizado. – Aumentar la productividad. – Disminuir los materiales. – Lograr una mayor flexibilidad para los cambios. Beneficios de la distribución de planta Las ventajas que resultan de una eficiente distribución en planta que no sólo abarque la ordenación más económica de las áreas de trabajo y equipo sinotambién una ordenación segura y satisfactoria para los empleados, son las siguientes: 1.- Se reducen los riesgos de enfermedades profesionales y de accidentes de trabajo, eliminándose lugares inseguros, pasos peligrosos y materiales en los pasillos. 2.- Se mejora la moral y se da mayor satisfacción al obrero, evitando áreasincómodas y que hacen tedioso el trabajo para el personal. 3.- Se aumenta la producción, ya que cuanto más perfecta es una distribución se disminuyen los tiempos de proceso y se aceleran los flujos. 4.- Se obtiene un menor número de retrasos, reduciéndose y eliminándose lostiempos de espera, al equilibrar los tiempos de trabajo y cargas de cada departamento. 5.- Se obtiene un ahorro de espacio, al disminuirse las distancias de recorrido y eliminarse pasillos inútiles y materiales en espera. 6.- Se reduce el manejo de materiales distribuyendo por procesos y diseñando líneas de montaje. 7.- Se utiliza mejor la maquinaria, la mano de obra y los servicios. 8.- Se reduce el material en proceso. pg. 10 9.- Se facilitan las tareas de vigilancia y control, ubicando adecuadamente los puestos de supervisión de manera que se tenga una completa visión de la zona de trabajo y de los puntos de demora. 10.- Se reducen los riesgos de deterioro del material y se aumenta la calidad del producto, separando las operaciones que son nocivas unas a otras 11.- Se facilita el ajuste al variar las condiciones. Es decir, al prever las ampliaciones, los aumentos de demanda o reducciones del mercado se eliminan los inconvenientes de las expansiones o disminuciones de la planta. 12.- Se mejora y facilita el control de costos, al reunir procesos similares, que facilitan la contabilidad de costos. 13.- Se obtienen mejores condiciones sanitarias, que son indispensables tanto para la calidad de los productos, como para favorecer la salud de los empleados. Técnicas de distribución de planta SLP Fue desarrollada por Richard Muther en los años 60 como un procedimiento sistemático multicriterio, igualmente aplicable a distribuciones completamente nuevas como a distribuciones de plantas ya existentes. El método reúne las ventajas de las aproximaciones metodológicas de otros autores en estas temáticas e incorpora el flujo de los materiales en el estudio de la distribución, organizando el proceso de planificación total de manera racional y estableciendo una serie de fases y técnicas que, como el propio Muther describe, permiten identificar, valorar y visualizar todos los elementos involucrados en la implantación y las relaciones existentes entre ellos. pg. 11