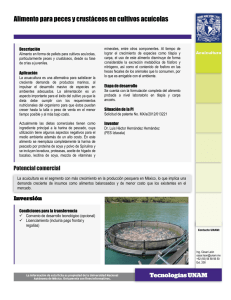

Trabajo de Grado FRANCISCO GUTIERREZ ROMERO ESTUDIO DE FACTIBILIAD PARA LA FABRICACION DE ALIMENTO BALANCEADO GRANJA PISCICOLA EL PACU

Anuncio