L

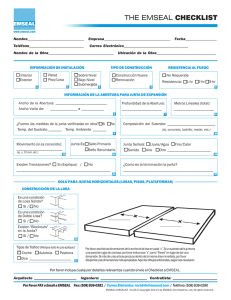

4cm

·1

5

4

VISTA DE FRENTE

SECCION

1. Mortero base de l ~nladrillado

2. Relleno de tezontle cementado

3. Losa de concreto

4. Mortero del tabique

5. Chaflán de sección trapecial

6. Aplanado del pretil

7 Instalación eléctrica

o

1mcyc

lng. Agustín Rego Espinosa

La impermeabilización

en la Construcción

lng. Agustín Rego Espinosa·

INSTITUTO MEXICANO DEL CEMENTO Y DEL CONCRETO, A.C.

La impermeabilización en la construcción

Autor: lng. Agustín Rego Espinosa

Producción editorial:

lng. Raúl Huerta Martínez

Todos los derechos reservados incluyendo los derec~os de reproducción y uso de cualquier forma o medio, incluyendo el fotocopiado por cualquier proceso fotográfico, o por medio de dispositivo mecánico o electrónico, de impresión, escrito u oral, o grabación para reproducción audio o visual o para el uso en cualquier sistema o dispositivo de almacenamiento y recuperación de la

información, a menos que exista permiso escrito obtenido de los propietarios del Copyright.

La presentación y disposición en conjunto de La impermeabilización en la construcción, son propiedad del editor. Ninguna parte de esta obra puede ser reproducida o transmitida, por algun sistema o método, electrónico o mecánico (incluyendo el

fotocopiado, la grabación o cualquier sistema de almacenamiento y recuperación de información), sin consentimiento por escrito del editor.

Derechos reservados:

© 2007 Instituto Mexicano del Cemento y del Concreto, A.C.

Av. Insurgentes Sur 1846, Col. Florida, Méx. D.F. C.P. 01030

ISBN 968-464-169-9

PRESENTACIÓN

En el presente trabajo, se busca que a través de métodos sencillos y económicos se obtengan mejores

impermeabilizaciones con un gasto muy bajo en su mantenimiento.

El estudio está basado en las ideas ~xpuestas por el lng. Agustín de Neymet Leger (fundador de la empresa de aditivos

para concreto Duro Rock}, observaciones y experiencias realizadas en el Departamento Técnico de la misma empresa por

el lng. Agustín Rego Espinosa, publicaciones diversas del ACI orientaciones de sus miembros, de especialistas sobre

temas particul~res de la construcción, así como de técnicos de la Asociación Mexicana de la Industria del Concreto (AMIC}

En lo referente a la teoría y las "buenas prácticas de construcción" que se señalan, no se pretende agotar el tema, sino sólo

sustentar y complementar lo que se expone. Para ello se tomó como apoyo el libro sobre aditivos del lng, Agustín de

Neymet, numerosos publicaciones elaboradas por los Comités ACI, así como datos obtenidos en conferencias.

\

INTRODUCCIÓN

A fin de proporcionar una mayor claridad en el desarrollo del tema, el libro se ha dividido en dos partes; en la primera se

hace énfasis sobre las Buenas Prácticas de Construcción" especialmente relacionadas con los problemas de

permeabilidad; en ellas se incluye un análisis sobre los factores que dan lugar a la penetración del agua, así como

generalidades sobre los principales materiales y sistemas que conducen a su control.

11

En la segunda parte se presentan sistemas específicos para el control de la permeabilidad en cada una de las partes de la

con.strucción, haciendo intervenir en ellos, el principio de que el control de la permeabilidad, ha de buscarse, en todas las

etapas de la construcción y no dejarla como un apéndice de la misma.

\,

Contenido

Parte 1

CAPITULO 1

Sistemas de impermeabilización

1.Generalidades .......................... ·... ~ .................... ~ ................ 1

· CAPITULO 2

.

.

Presencia· de aditivos y adi~iones: en los sistemas de. impermeabilización

.

.

.

1 Generalidades .............•. ·.· .... ·.. : ~ .. ·..... ·.. ·................ ·~ ................... 5

.

.

.

.

.

.

· 2 Aditivos y.adiciones que se usan con mayor frecuencia ~: ... ~· ........ ~ ................... ·... 5

3 Materiales que controlan el flujo capilar (adiciones y aditivos). . . . . . . . . . . . . . . . . . . . . . . . . . . .... ~ 9

.

.

.

.

.

.

.

.

'

4 Desempeño del aditivo bajo condiciones de obra .•....•................................. 11-._.

5 Acliitvos que potencialzan a los impenneabilizantes integrales. . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . 11

6 Combinacion de impermeabilizalltes integrales con otro aditivo.. ~ . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

· 7 Modificadores de consistencia . . . . . . . . . . . . . . .. ~ . . . . . . . ·. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

CAPITUL03

Fisura y grietas

l. Generalidades ............................

~ ~

.... ~ . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . 15

2 :pesarrollo de fisuras y grietas durante el fraguado y/o a edades tempranas . . . . . . . . . . . . . . . . . . . . . . 16

3 Concreto endurecido ............................................................ 21

4 Comportamiento elástico del concreto ................................................ 22

5 Efectos térmicos ............................................................... 24

6 Fisuras y grietas debidas a la evolución del módulo elástico y fenómenos correlacionados ...... ::: ... 24

7 Presencia de elementos que conducen a reaciones químicas adversas .......................... 25

8 Reparación de zqna8 afectadas por los sulfatos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

9 Expansión por la reacción

álcali~agregado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

- ,-·1O Fisuras y grietas debidas al comportamiento mécanico del concreto y a los errores de diseño . . . . . . .. 28

CAPÍTUL04

Oquedades y conductos intragranulares

1 Definiciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

2 Origen ...................................................................... 33

3 Fugas de lechada ............................................................... 34

4 Diseño del armado.· ............................................................. 34

5 Presencia de instalaciones ......................................................... 35

6 Manejo del concreto ................................................. ; .......... 35

7 Compactación .................................................. : .............. 38

8 Sistemas mecanicos para compactar .................................................. 41

9 Factores derivados del sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. 43

10 Probelmas de compactación nrelacionados con el armado ~ ................................. 43

11 Reparación de las oquedades ...................•... ·~ ... : .......................... 44

CAPÍTUL0.5

Juntas

1 Generalidades ............................................................... ·.... 45 ·

2 Juntas de colado .............................. ·... ·.~ ............................. 45

3 Juntas previstas que sólo llevarán tratamiento superficial enláwna de contacto de los colados ........ 47

CAPÍTUL06

Deficiencias de planos y especificaciones

1 Generalidades .................................... _. . ~ ..... .- ...................... 51

2 Análisis de los factores principales que intervienen en la presencia de errores . . . . . . . . . . . . . . . . . . . . 51

3 Soluciones vertidas a través de los planos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

4 Soluciones vertidas a través de las especificaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

1

5 Deficiencias principales que se presentan, en los planos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

. .

!

6 Soluciones inadecuadas en el diseño de los elementos de impermeabilización.................... 54

CAPÍTUL07

Principales problemas y deficiencias de obra

1 Generalidades ................................................................. 55

2 Orientaciones sobre problemas principales ............................................. 55

3 Deficiencias en la obra . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

4 Cuidados durante el colado .................... ~ .- ~··:·~-;·~ ............................. 57

~ ··.~

·~·

.....

5 Cuidados de tipo estructural posteriores al colado ........................................ 58

6 Apuntalruniento ................................................................ 58

7 Descimbrado .................................................................. 59

Parte 2

CAPITULO!

Cimentaciones

1 Cimentáciones de concreto .......................................... ; ............. 61

2 Zapatas de concreto .... ·.... ·........................................ ·.. ; ..... ~ ..... 63

3 Cascarones invertidos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

4 Cimentaciones de mampostería..................................................... 66

5 Cimentaciones mixtas ........................................................... 66

CAPÍTUL02

Pisos

1 Pisos de matereiales pétreos . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . 69

2 Pisos de materiales plásticos . . . . . . . . . . ._. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

3 Pisos de duela o de elementos de madera .............................................. 69

CAPÍTIUL03

Muros

1 Muros de contención ...............................................-.. :-~-- . ........ 71

2 Muros bajo la superficie del terreno. . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..:. . . . . . . . .. : . . . . . . . . .. 72

\

3 Muros sobre el nivel del terreno ......................................... ·....... : ...... 75

~ ·.

í";

f

4 M~

.

.

que parte de ellos queda bajo el nivel del terreno ........... ; .................. , .· . 9:4

. . .·

5 ·T9~~nto de muro~#'ectados por la humedad que asci~n.de.a traves de.~ desplante· ........ ·~ . ~ ... 97 .·

'

6 Mµros !elaborados a base de elementos ligeros de bajo espesaren que interviene la prefabricación .... : 98 . ·.

'L

1

....

•'

.

7. Recubrimientos

pétreos ..................

·.· ......

·..

· .. ··. ·........... ; .......... ·........

99

{ n. i

.

. .

.

. . · .·

..·. . .

.

CAPÍTUL04

Techos

.

·.

.

1 Generalidades . . . . . . . . . . . . . . . . . . . . ·. . . . . . ............ ~ ·... ~· . ·. . . . . . . . . . . . . . . . . . . .

lOl .

2 Techos horizontales de c~nc~eto ................ ·....· ........................... ·.... 102 .

3 Losas con espacios vacíos . . . . . . . . . . • . . . . ... . . . . . . . . . . . . . . . . . . ·. . . . . . . . . ....... ~ ~ .. . 114

CAPÍTULOS

Techos inclinados de concreto: losa maciza

1 Sistemas de impermeabilización en losas inclinadas ... ·. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 117

2 Factüres que en forma especial intervienen en la permeabilidad ... ·.......................... 118

3 Sistemas de impermeabilizaión ............· ...•............... <..... ·... <· ............. ~ 119 .

4 Acabados en los que int~rvienen elementos riígidos ..................................... 121

5' Losas inclinadas en cuyo sistema de impermeabilización.interviene la teja .. ~ ................ ·. ·... 123

6 Losa reticular acompañada por un firme cementicio ..................... , ............... 126

CAPÍTUL06

Techos en los que intervienen elementos prefabricados

1 Generalidades ............................................ ·..................... 129 .· , .

2 Vigueta y bovedilla . ~· ..........•..... ~< ..•.... ~

....· .... ; ............ _. .........· .... ~ .. 1.29 :,

.. ~ ........

.'· .. ~ ... ·.: ...·. ~ .... 133 ·: :

.

3 Sitemas formados

por. viguetas

de alma abierta/

......... : . ·.<

·. ··;. ~ ~<

.

.

.

. .

...:

•

• ••

.

.

'

1

A Lo.~~~9 .......... ~ .. •.· ... •. ~ ·~ ~ .• :· •.:·. ~ . ~:,•: ~,:~ ..~.:~·..:· ..~·~-·~.;~··,:~·:~=· •.. :<:~ :.. <·.. ~:··'.·.:.•.••• ;•.

··:- ~ ." ••.•

~

~··-.

•. :•. <•.·•

5 Techos formados por placas de e~tru~tqrarllixt~{µ.~1J@~(P~~i,~~~~·-·.·.~ . :~·~· .:·..·.. ·. . ~ .· ....., .... : ·. ·~ ..

'

CAPTUL07

•

.

.

¡.-

. .

:. : •

• • •

•

•

: ! ;. .

..

f

•

.

•

t

• ,.

'·

.

:

2 Techos formados por vigas! y qol;>\e r ....

. ,

·,

·..

.... _. · · ..... . . . .·

•

~

•

,.

·'-

·

·:

.·

.,·

~.

;. ~· .· ·. ~ \ .. ~

•••

..

.

. . ~ ·:··

.

·.

·l • • •

:·.. ..

.;

.•

.

.....

_.,.,

'·

:

.

!

.

1

•

'

•

~·

•

,

Techos.·e~. que.·i.n~ervjenen· el~#í~~t9S.:i>f~t.~:~t-s_~ª~·~

. . de. gr~~d.es dimelt~iones i·····

..

..

.':··

.

· 1 Generalidades ... ~ ........ ·..~·~:~· ..•..._.. >.·· ... ~:·~..\· ..: Y·~·:~·.\;{>.·~.>... ~ .. ·~· ...... ~<.·.·.>.·~·. _.

'

·

•• •

.

.

•···:.

.

. .. . . ~- .......

"~.~/·_;;_•.. ~:· ..'.·.Y~~~·.~ •••.••• • .• ~.·:·:~~~ .•

,'

.

.

..

·, .

·. -.."¡·

· .. .

3 Placas pretensadas ~ . . . . . . . . . . . .................. ·. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

. 4 Vigas tipo.Y .......... ~ ........

! • • • · • • • • • • • • • • •· • • • • • • • • • • . • • • • • • • • • • • • • • • • • • • • • • •

147

·'.

CAPITULO 8·.:

Techos de madera ·

1 Tech~s horiZontales de madera ......... : .......................................... 149

2 Techos inclinados de madera .. ·..................· ......· ........................... 152

CA.PÍJ'ULO 9 ·

.

.

· .·. E~tr11ctu,ras de superficie _curva destinadas a cubrir espacios

1 Gyneralidades....... ·........... ~ •........ ·.....·.................................... 157

2 Bóyeda y cúpul~ de tabique~ ............ ~ ........................................ 157

. 3 Bóvedas y cúpulas de concreto .............•................ ~ ..................... 158

4 ·Presencia de fis_Uras y grietás ......... ~ ..· ............... ·.... ·. . . . . . . . . . . . . . . . . . . . . . . . . 160

S Sistemas de impermeabilización ~ .. • . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

6 Cascarones .................................. ~ ............ : ~ . .................... 165

. 7 Impermeabilizaciones superficiales constituidas por películas delgadas ............ ·. . . . . . . . . . . 166

·8 Sistemas fleXibles en queinteIVienen fieltros prefabricados o materiales similares ....... ~ ........ 166

CAPÍTULO 10

. Áreas cuyo uso las hace potencialmente permeables

. i. Terrazas, corredores y patios interiores...... .- ...... ·......... ·. . . . . . . . . . . . . . . . . . . . . . . . . 167

.

.

. ·2 Cmrtportamfonto mecánico_del sistema de piso ........... ·. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 168

3 ·Penetración del agua a travéS del ma~rial acabado ... " .................................. 168

· 4 .Instalaciones hidráulicas . . . . . . . .- ................. ~ ...... ·. . . . . . . . . . . . . . . . . . . . . . . . . 169

_. . . ;. . . .5_· -~aciones eléctri~ .... · .· ~ .... ·......... ·......· ... '. .............................. 170

~rr',":,.rt;~~:¡:~l~-~~~;/~~~~~~~::::::::::::::::::::::::::::::::::: :~:

f,;i::\'1,~~~ii:f~fg~{. ', >: ..•..•.................... ,.............. :.. :.'........

i)@';

: . ~· º: ,: '

.;:2

•: ·: ' '.

173

~11l~i~11~detipogCn~L ............................. ·.: .................. 173

. . • • • . ' : '•· .

.. ·

. .. . .

. :•.

.. ·. ·· ..

.

\

3 Estructuras bajo estudio ............................................ ~ ·. ·.< : ........... 175 ·

4 Estructuras en·cont:aCto con aguas negras ...................................·.. _.

~

<• ...... 179

5 Tailques elevados • ·-··· .............................................. .' :.···;·.. '~··. .. ·-.~ ......

179

::. .. ·

"" '. '•

~.

. ;

.·

6 Albercas ...... ~ ................................................. ·. : :· ,~ .· . ·• ~;.·.<

..

.. ·179

7 Fuentes ................................................................. ~ ·>·~·.>~·'.·.:180 .

8 Tailques de agua ............................................... ~ .....· ~ .··.·.. ·.·.:·····

(

o

1mcyc

CAPÍTULO 1

SISTEMAS DE IMPERMEABILIZACIÓN

1. GENERALIDADES

no solo en los materiales por usar en ella, si no también en

lo siguiente:

El control de la permeabilidad en las estructuras, puede

alcanzarse a través de tres tipos de sistemas que son:

- El diseño arquitectónico

- Sistemas superficiales

- Criterio de cálculo

- Sistemas integrales

Diseño y estructuración de zonas potencialmente

permeables

- Sistemas mixtos

- Procedimiento constructivo

1.1 Sistemas supeñiciales

Los sistemas superficiales están constituidos por

pantallas impermeables colocadas sobre áreas que

pueden dar lugar a la penetración del agua como tal o de

la humedad; este tipo de pantallas puede estar

constituida por:

- Telas, cartones, prefabricados y materiales similares

- Películas delgadas formadas al evaporarse un líquido

(vehículo) que lleva la materia que dará lugar a ella

- Laminas metálicas

1.2.2 Definiciones de los conceptos que intervienen

- Películas de poli.e_i_ileno. rió··~~~heridas a la superficie

permeable, fijada. a· ~11~· por_ pr~sión.'.

.

·· . . . . .

:·

..

:

·:

.

.

'

- Materiales pétreQ.s:'cuya colocación ·y geometría les

permita _absqrbe~ fuertes defor1TI.aciones sin perder· el

contro~~~~Ja.··-~~r~e·~~i~idad:.(tejas) ·_.

En estetipod~·sislenfas·,-~independientementede la mano

de obra~Utili~~dá.para'.stiéolocación, s~ eficiencia y vida

· -~ ..... :.. --·

útil que.d.a:~teq~ad~{ppr:-- '

natui~h:~za"' ·:..

- su

. . ......

.

~·

~>-· .·

1.2Sistema:~ir~f!9~~1es

. . . . . . . . . · . .!

en el tema

1.2.2.1 Fisuras

Discontinuidad en la masa del mortero o concreto que se

manifiesta en su interior y/o superficie, como la línea, en la

cual sus fronteras "labios" no se identifican con una visita

normal.

1.2.2.2 Grieta

=.: ··:.:.. .....

. , "<:

- Resist¿W§¡f,al~mbiente. qu0)8 V¡¡ a~Jd:ar. ·.

-;::u9eª~11~:,_;~ª~;:~i~~ª~:i1m~~~8\:~.lªerup~

":

Dado el criterio que en ellos se sigue, su vida útil

normalmente va paralela a la de aquella estructura en que

se aplica; a la vez como lo que se busca en ellos es eliminar

el factor que conduce a la permeabilidad o al menos

atenuarlo de manera que no afecte la estructura, las

posibles fallas que pudieren presentarse durante su vida

útil, adquieren en la mayoría de los casos características

locales, factor que permite rapidez en su reparación, así

como facilidad y economía para realizarlas.

' ..,-.

:'.~

de ..

':.:" >: :' '

-- .. ::.'·>~:··,·

,/:...

:>:;:;·?_:;,

:· ·.~·-:>.·,:

Este tipo de sjstéfoa.~·:tie·n~Gp~d-pfhicipio, el de buscar

en :todo lo· reJC1~iqnádo,-corr»:1a:~'obra, el control de la

permeabilidad::eUc:{conduce a la necesidad de intervenir

Discontinuidad en la masa del mortero o concreto, que se

manifiesta en su superficie y/o en su interior, como

frontera de partes de la misma, en las cuales con una vista

_~~r~al se identifican sus aristas "labios". que las limitan.

1.2.2.3 Grieta activa

Grieta en la cual sus labios presentan o pueden presentar

movimientos diferenciales.

'¡'

La impermeabilización en la construcción

\

1.2.2.4 Porosidad

Relación del volumen _d~ vacíos que tiene un cuerpo con.

respecto a su volumen total.

. flujo principal entre ambas secciones, va de el.de menor

· concentración al de mayor. Ver Fig. 1.2

1. 2. 2. 5 Permeabilidad

Magnitud del flujo para una carga dada, que se puede

tener a través de los espacios vacíos, que interconectan

entre sí dos o más puntos de su superficie.

-.- -

1. 2. 2. 6 Conductos capilares

Los conductos capilares tienen por origen, los espacios

dejados por el agua en la pasta fresca de cemento,

representando así la.parte del volumen bruto que no ha ·

sido llenada por los productos de hidratación, su diámetro

es del orden de 1.3 µ m

1. 2. 2. 7 Conductos intergranulares

Son los contactos entre los agregados, como consecuencia

de haber faltado pasta de cemento en esa zona.

1. 2. 2. 8 Capilaridad

Flujo en los conductos capilares e intergranulares, cuyo

origen se encuentra en la adherencia del agua a las

· paredes de éstos; en los intergranulares su efecto es

menor por ser mayor su diámetro. Ver Fig. 1.1

1.2.2.9 Presiónosmótica

La presión osmótica se manifiesta, por el flujo a través de.

una pantalla permeable que divide en dos secciones· un

deposito de agua, en los ·cuales estos tienen diferente .

concentración salina; el efecto osmótico da lugar a que el

----

~---

- -·-.- -

1 ---_:-...=-_- -

- - ----(A)·-__...(......

2)_.-..... ~

--- ---

.......... .

- - -_....:.

- - -·-·

--- ...

Presión osmótica

(A y B) Depósitos de agua con una concentraciqn salina

diferente en donde la de A es menor que la de B.

(1) Pantalla.permeable que los separa..

(2) Sentido del flujo principal.

Fig. 1. 2 Presión osmótica~

A y B) Depósitos de agua con una concentración salina

di_ferente en dond~ la de A ~s menor que la d~ B._

.

,··.

1) Pantalla permeable que los sepára; .

2) Sentido del flujo principal

1.2.3 Factores que se consideran en el diseiio de este

tipo de sistemas

- Comportamiento mecánico de la zona

por impermeabilizar

- Vías de penetración del agua. ·

- Origen· del flujo (fuerzas que lo impulsan)

- Materiales que especialmente pueden intervenir

para el control de la permeabilidad en ese caso.

Proceso constructivo.

Fig. 1.1 Efecto capilar "Capilaridad positiva".

2

El comportamiento mecánico de la estructura, al variar de

una parte a otra, será analizado para cada una de ellas en

la segunda parte de este trabajo, no así en lo referente a las

vías de penetración del agua que se presentan en todas

ellas, circunstancia que obliga a estudiarlas en forma

previa a la otra. Por razones análogas el tema referente a

los materiales, que específicamente pueden entrar en los

sistemas, va a ocupar la parte inicial del tema.

La impermeabilización en la construcción

o

SISTEMAS DE IMPERMEABILIZACIÓN

1mcyc

Como consecuencia de lo anteriormente señalado, se ha

juzgado conveniente presentar un breve resumen sobre los

temas que serán tratados en la primera parte de este libro.

- Adhesivos resistentes a la humedad

Minerales

Resinas

1.2.3.1 Vías de penetración del agua

- Conductores capilares

- Fisuras y grietas

- Oquedades, conductos intergranulares y materiales

porosos

- Materiales varios

Grouts

Malla de gallinero

Fibras Plásticas

Geotextiles

- Juntas

Unicel o similar (placas o blocks)

1.2.3.2 Origen del flujo; puede ser consecuencia de:

- Capilaridad

Cubiertas delgadas de polietileno o similar

(películas)

- Presión osmótica

Láminas metálicas

- Presión hidrostática

1.2.3.3 Materiales que principalmente intervienen en

estos sistemas

- Aditivos y adiciones

Impermeabilizantes integrales (inversiones de

flujo)

Reductores de agua y/o retardantes de fraguado

lnclusores de aire

Modificadores de volumen

- Selladores

Elastoméricos

Superficiales: cementicios, aceites, resinas, etc.

La impermeabilización en la construcción

Sistemas mixtos

En ellos s~ combinan los sistemas superficiales con· los

integrales, buscando a través de ello el control de la

permeabilidad, provocada por la presencia de grietas,

formadas en fechas posteriores al colado, como

consecuencia d~I comportamiento de la estructura.

Es interesante señalar que ·la vida útil del sistema

superficial se incrementa, debido a que las fallas en él, no

necesariamente se presentarían en el mismo sitio que en

el integral,· además en algunas áreas se· podrían

· calafatear las ~rietas que se hubieren localizado cuando

se repone el sistema, dando lugar por ello a un mejor

desempeño del mi~mo.

\

o

1mcyc

CAPÍTULO 2

PRESENCIA DE ADITIVOS Y ADICIONES EN LOS SISTEMAS DE IMPERMEABILIZACIÓN

1. GENERALIDADES

La función de los aditivos en el con_creto, es la de mejorar;

- El proceso de elaboración y colocación.

- El proceso de fraguado y endurecimiento.

- Su desempeño como concreto endurecido.

- El costo del producto.

El caso específico que nos ocupa, corresponde al de

propiciar el control de la permeabilidad.

Un mismo tipo de aditiv~s puede actuar en formas

diversas, como es el caso de los reductores de agua; algo

análogo sucede entre aditivos de un mismo tipo que

proceden de distinta firma, los cuales al variar su

formulación, podrán tener también variaciones notables

en sus efectos secundarios, con posibilidad de quedar a

la vez en grupos distintos.

Para que los aditivos actúen sobre el concreto,

proporcionándole las características que se le pretenden

dar con su adición, se requiere también que en su

proporcionamiento se busque el mismo fin; esto es: NO

BASTA CON SOLO INTEGRARLO A LA MEZCLA, con la

dosificación teórica señalada para él, esto último es muy

importante aquí en México, dado que en fechas actuales

han aparecido otros tipos de cemento como son CPO

(similar al tipo 1) y el CPP (cemento Pórtland puzolánica)

con las variantes 20 R y 30 R.

·De acuerdo con la Norma NMX-414- referente al

cemento, la variación admitida para el contenido de

puzolana en el cemento CPP es del 6 al 50%, factor que

hace variar en forma notable el comportamiento de los

aditivos y el consumo de agua; a ello se suma el que la

puzolana usada en él, no es necesariamente la misma en

todas las firmas, factor que hará variar su

comportamiento, mas aún este problema se repite de un

lote a otro de la misma firma, ya que pueden proceder de

distinta planta_, y a la vez no tener los mismos

proveedores.

A estos factores ·se suma el de la finura del cemento;

tóme~e en cuenta que en algunos de ellos su "Blain" es

del orden de 5000 m2/kg, lo cual conduce a una intensa

generación de calor de hidratación, así como la de

propiciar la formación de grumos y el de una mayor

demanda de agua; para atenuar este comportamiento es

recomendable el uso de retardantes de fraguado y

enérgicos dispersantes.

Al ser mayor la superficie de· partículas que queda

expuesta al contacto del agua, se tendrá un incremento

de gel generado en menor tiempo, lo cual va a conducir a

alcanzar las resistencias finales con mayor rapidez, mas

no el incremento de ellas a largo plazo, como el que se

obtiene con los de menor Blain.

En el cemento blanco, por la distinta composición del

fundente que se utiliza para elaborar el clinker, la

temperatura requerida para lograrlo es del orden de

1500ºC, dando lugar por ello a que el calor de hidratación

suba alrededor de los 50ºC, provocando por ello un

fraguado mas rápido, lo cual para controlar sus efectos

requiere de la presencia de retardantes de fraguado.

2. ADITIVOS Y ADICIONES QUE USAN CON MAYOR

FRECUENCIA

2.1 Generalidades

Como ya se señaló en el capítulo anterior estos son:

- Reductores de agua

- Retardantes de fraguado

- Puzolanas (adiciones)

- Aditivos inversores del flujo capilar (impermeabilizantes

integrales)

- lnclusores de aire

- Materiales no cementic'ios que segmentan los

conductos

5

La impermeabilización en la construcción

\

- Segmentantes u obturadores de conductos en el

concreto endurecido

- Eflorecencia, manchas y problemas similares, casos

que se dan con mucha frecuencia en zonas de intensa

hum.edad.

2.2 Comportamiento de los materiales

Dadas las características requeridas, para alcanzar el

control de la permeabilidad, mediante la segmentación de

los conductos a través del proceso natural, se hace

necesario la presencia de aditivos·, que ayuden a que ésta

se presente o su control por otros métodos.

2~2.1

Reductores de agua

A fin de comprender con mayor claridad la reacción del

producto, se inicia su análisis a partir del proceso natural

de la formación del gel.

En base a lo señalado en el capítulo 1 del libro escrito por el

Dr. En Ingeniería Adam M. Neville, con el titulo de Tecnología

del Concreto, puede definirse como gel a la pasta endurecida

de hidratos de varios compuestos, denominados

colectivamente como "gel de cristales" de Ca (OH)2 , algunos

componentes menores, cemento no hidratado y residuo de

los espacios rellenos de agua en la pasta fresca.

2.2.1.1 Proceso natural de la formación del gel

=

En teoría una relación a/c

0.38 daría lugar a la

obturación de los capilares, si fuere menor quedarían

partículas de cemento sin hidratar, por el contrario si ésta

llegara a ser mayor de 0.7 su segmentación sería

imposible, la de 0.5 podría aceptarse como buena; con

ello bajo condiciones de laboratorio durante un periodo de

7 días, puede esperarse el efectO citado.

Estos valores fueron tomados del libro titulado

"Tecnología del Concreto" escrito por el Dr. En Ingeniería

Adam M. Neville en donde señala además que

corresponden a "pastas densas y reposadas".

Dada la diferencia que existe entre los cuidados de

laboratorio, que llevan los especímenes de prueba y los

que tiene el concreto en obra, los resultados no pueden

homologarse en forma rigurosa, considérese por ejemplo

que el curado en el laboratorio se realiza en cuarto

húmedo y en obra es esporádico, trayendo como

consecuencia el que las partículas de cemento' no

hidratadas totalmente, se recubren de una costra de baja

permeabilidad.

2.2.1.2 Comportamiento del aditivo reductor del

agua

Estos aditivos al reducir la demanda de agua, van a

reducir también la presencia de los capilares y con ello las

posibles "vías de agua" que se hubieren formado sin su

presencia, lo cual conduce a la disminución del flujo

capilar y del número de conductos que requieren de la

presencia de la segmentación natural de los mismos.

· La presencia del aditivo no omite la presencia de! intenso

curado húmedo señalado con anterioridad.

Si el aditivo se usara solo para fluidizar, la reducción del

número de los conductos no necesariamente se va a

disminuir, sino por el contrario hay la posibilidad de que

éstos aumenten, esto es consecuencia de que la fluidez

frecuentemente incre~enta el gasto de sangrado, así

como de la presencia de posibles segregaciones.

Aunque los aditivos inclusores de aire también reducen la

demanda de agua, su comportamiento específico sobre

los conductos y el agregado, hace que sea estudiado

dentro del grupo de los que potencializan a los

impermeabilizantes integrales.

A un aditivo se le llama "Reductor de Agua" cuando

permite· reducir la relación a/c en un 5% o más, sin

modificar la consistencia del concreto al cual se le agrega;

si la reducción alcanza un 12% o más con el mismo

efecto, lleva el nombre de "Reductor de Agua del Alto

Rango" el cual en base a su composición, presenta tres

categorías llamadas "Generaciones".

1a generación - Lignosulfonatos

Como ejemplos en la dificultad para alcanzar el control de

la permeabilidad a través del solo proceso natural se

tienen:

- La permeabilidad de las cadenas de desplante que a

pesar de la hum~dad permanente en que pueden

encontrarse, permiten al ascenso de la misma.

- La corrosión del acero en zonas donde además de la

humedad se tienen sustancias que lo atacan.

6

2ª generación - Melanina - Naftaleno

3ª generación - Policarboxilatos

Nota: el intervalo en el cual pueden variar las características de

los aditivos citados, aparecen en la NORMA

NMX-C-255-0NNCE-2006.lndustria de la construcción-aditivos

químicos para concreto especificaciones, muestreo y método

de prueba.

La impermeabilización en la construcción

o

PRESENCIA DE ADITIVOS Y ADICIONES

1mcyc

El origen de la reducción del agua, requerida para una

consistencia dada, ·puede ser debida a que el aditivo

actúa:

- Dispersando las partículas del cemento

- Incrementando la hidratación de la partícula de·

cemento

- Interviniendo en la formación del gel del cemento

- Reduciendo la fricción intergranulares

- Combinando algunos de los factores ar:ites citados

Los que dispersan a las partículas del cemento, actúan

cargándolas eléctricamente lo cual hace que se rechacen

desbaratando los grumos, permitiendo así que se tenga

un incremento en la lechada, por efecto de haber un

mayor número de partículas que puedan hidratarse en

forma mas completa, por quedar toda su superficie en

contacto con el agua; a los aditivos que actúan en esta

forma se les llama: "dispersantes".

Los que incrementan la hidratación, permiten que el agua

penetre dentro de la partícula a mayor profundidad, con el

cual aumentan la cantidad de cemento hidratado por cada

una de ellas, factor que al generar una mayor cantidad de

lechada, ayuda a fluidizar la mezcla.

Los que intervienen en la formación del gel presentan

como característica provocar:

- Una reducción en la relación a/e ± 6%.

- Largo período de fraguado; actúa como retardante de

fraguado.

- Lenta adquisición de resistencia durante un período

que oscila entre las 24 y 36 hrs. siguientes al colado.

- Un fuerte incremento en la resistencia, un período de 72

hrs. el cual llega con algunas formulaciones a valores

del orden del 60% sobre el testigo.

- Un incremento de resistencia sobre el testigo a los 28

días, que oscila entre 20 y 30%.

A este tipo de p·roductores se le ha llamado

"densificantes".

Puede entenderse por el gel de cemento, a la masa

cohesiva de cemento hidratado en su pasta mas densa en

la cual se ha incluido al hidróxido de calcio cristalino junto

a los hidratos de silicato de calcio.

Los reductores de agua, al poder incrementar el

contenido de lechada sin modificar la cantidad de agua y

ser ésta un factor que reduce la fricción intergranular,

pueden transformarse dependiendo del volumen y

característica que esta adquiera en un aditivo fluidizante.

2. 1. 1. 3 Modificaciones al comportamiento mecánico de

los concretos tratados con el aditivo

Para entender el comportamiento de estos aditivos hay

que recordar, que la resistencia de los morteros y concreto,

por lo que se refiere a la pasta de cemento, queda

determinada por su relación a/c mientras menor sea mayor

resistencia tendrá y viceversa; ello es consecuencia de

que mientras menor cantidad de agua intervenga, también

se tendrá un menor volumen de vacíos.

La reducción de agua con este tipo de aditivos, es.

consecuencia del incremento de lechada a que da lugar;

su origen puede encontrarse por la presencia de alguno

de los factores señalados en párrafos anteriores.

Este comportamiento conduce a que en su uso se

presenten las alternativas siguientes:

- Aumentar la fluidez de una mezcla sin requerir de

lechada extra.

- Reducir la relación a/c con respecto al testigo, sin

provocar modificaciones en su revenimiento.

- Reducir el consumo del cemento y del contenido de

agua en la misma proporción, sin provocar

necesariamente modificaciones en su revenimiento,

con relación a las del testigo.

Este (\Omportamiento al poder reducir tanto el agua como

el consumo de cemento conduce a: .

- Reducir la contracción plástica y la áebida ·al secado,

con lo cual también se reduce la fisuración y

agrietamiento que conllevan.

- Reducir la magnitud del binomio sangrado-evaporación

y con ello la fisuración y agrietamiento que lo

acompañan.

- Mejorar el control de la permeabilidad por efecto de la

reducción del volumen de conductos capilares.

- Mejorar su plasticidad, reduciendo así la formación de

conductos intergranulares que hubieren incrementado

su permeabilidad.

- Incrementar su resistencia con solO variar su relación

ale o según el caso, con un menor incremento en el

consumo de cemento.

2.2 Modificadores del tiempo de fraguado

Su función es la de modificar la..evolución del tiempo de

fraguado, a fin de satisfacer las necesidades que al

7

La impermeabilización en la construcción

\

da lugar a un aumento en su volumen, con la

consiguiente contracción posterior cuando pierda

temperatura, provocando por ello la presencia de

fisuras y grietas.

respecto se presentarán en obra; en el grupo se

presentan dos tipos:

- Acelerantes de fraguado

- Retardantes de fraguado -

- Un aumento en la temperatura de fraguado. Respecto a

este factor es necesario recordar que la temperatura de

fraguado, marca el tipo de deformación generado por

ellas en fechas posteriores:

La evolución del fraguado, presenta un desarrollo del tipo

de la gráfica de la Fig. 2.1.

El iniciar las gráficas a partir del momento en que se

presenta la junta fría, SOLO TIENE POR OBJETO

SEÑALAR LA DIFERENCIA entre este y en el que se

presenta el fraguado inicial, así como el efecto que le

·producen los modificado.res del tiempo de fraguado.

- A temperaturas mayores de las de fraguado, se tendrán

expansiones, a menores contracciones que darán lugar

a esfuerzos de tensión, los cuales no podrán ser

necesariamente absorbidos por el concreto, dando lugar

a un· incremento en la_ fisuración y el agrietamiento.

2.2.1 Acelerantes de fraguado

2.2.2 Retardantes de fraguado

Este tipo de aditivos reduce tanto el período de fraguado

como el requerido para obtener resistencias tempranas.

Estos aditivos al alargar el tiempo en el cual se tiene el

cemento sin fraguar, además de facilitar un mejor colado,

dan lugar a que un mayor número de partículas de

cemento se hidraten (mejor aprovechamiento del agua),

factor que va a permitir un incremento en el gel y por lo

mismo una reducción de los conductos capilares; al

provocar un mejor aprovechamiento del agua, se va a

tener una reducción en el sangrado, lo cual también

reducirá el número de los capilares. Algunos aditivos de

este tipo provocan un sangrado esporádico (muy lento),

Su comportamiento en efectos secundarios, varía de

acuerdo a la composición de cada una de las formulaciones

que haya, haciendo por ello imposible representarlas; sin

embargo como características comunes para la mayoría de

ellas, puede señalarse el que al reducirse el período de

·

concreto plástico se tendrá:

- Incremento en la cantidad de calor que se ha de disipar

durante el período de concreto endurecido, factor que

A. Curva correspondiente

al concreto testigo.

B. Curva correspondiente

al concreto con

retardente de fraguado.

C. Curva correspondiente

al concreto testigo con

acelerante de fraguado.

Curva típica de retardo de fraguado

e

•O

·c:;

~

.......

Q)

e

Q)

o.

Q)

"'C

~

1) Momento en el cual se

presenta la junta fría.

2) Punto en el cual se

presenta el fraguado

inicial.

(1)

(1)

Fig. 2.1 Curva típica de retardo de fraguado.

8

La impermeabilización en la construcción

o

PRESENCIA DE ADITIVOS Y ADICIONES

1mcyc

factor que permite la disipación de los esfuerzos

disminuyendo así la fisuración.

Estos aditivos no por prolongar el proceso de fraguado,

necesariamente van a provocar un retraso en la

adquisición de las resistencias tempranas.

Como en el caso anterior los efectos secundarios que

provocan, varían en base a la formulación específica del

producto, presentándose con algunas de ellas, un

incremento de resistencia notable en fechas posteriores; las

características comunes a todas ellas son las siguientes:

- Una mayor disipación del calor generado por la

hidratación durante su fase plástica; lo cual reducirá en

el concreto endurecido; los esfuerzos correspondientes

al que hubiere provocado ese calor, por efecto de su

disipación, factor que hubiere provocado contracciones

con la consiguiente formación de grietas.

Reducción de la temperatura de fraguado, factor que le

permitirá reducir su diferencia con la del medio ambiente,

generando por ello esfuerzos de menor magnitud por el

efecto antes citado (la magnitud de los esfuerzos es

proporcional al diferencial térmico); factor que también

conducirá a reducir la presencia de fisuras y grietas.

- Propicia una mayor hidratación de las partículas del

·cemento con el consiguiente incremento de la pasta a

que ello da lugar.

- Aleja el peligro de la formación de juntas frías.

- Amplía el tiempo durante el cual los morteros y

concretos conservan su manejabilidad, facilitando la

realización de algunos acabados.

- Amplía el tiempo durante el cual puede vibrarse.

2.2.3 Reductores de agua y modificadores del tiempo

de fraguado

Su efecto consiste en combinar ambas características

dando lugar por ello a:

- Reductores de agua y acelerante.

- Reductores de agua y retardantes.

Están constituí dos por materiales que al reaccionar con el

hidróxido de calcio, forman cristales. en el interior de los

conductos, del tipo de los formados por los llamados

"productos de hidratación".

Los materiales con estas características, corresponden a

las llamadas "puzolanas" en cuyo grupo se encuentran:

- Puzolanas naturales

- Escorias granulares de altos hornos

- Cenizas volantes

Humo de sílice

Para obtener la caracterfstica citada, hay que tomar en

cuenta que se requiere de un intenso curado húmedo,

superior al que se necesita para el caso anterior; ello es

consecuencia de la lentitud con la cual se hidratan las

puzolanas que normalmente se utilizan para ello.

3.2 Materiales no cementicios que pueden según el

caso segmentar u obturar los conductos

Entre ellos se tiene la limadura de fierro, la cual al

oxidarse genera compuestos que en alguna forma,

obturan o segmentan los conductos, tanto capilares como

intergranulares.

, Este producto no es integrado en el concreto para fines de

controlar su permeabilidad, debido a las manchas que

provocaría y en ocasiones por la presencia del mismo

óxido.

Su presencia se introduce en este espacio, por responder

simultáneamente al control de la permeabilidad, cuando

se utiliza, para otros fines, como son cuando es usado

como adhesivos o agente de empaque. Nótese que estas

aplicaciones le fueron muy comunes antes de que

aparecieran los adhesivos epóxicos y los grouts

metálicos.

Debido al gran desarrollo que se ha tenido en el terreno de

los aditivos y materiales especiales para la construcción,

és muy probable que algunas empresas dispongan de

productos con análogas características cuya

composición básica se desconoce.

3.MATERIALES QUE CONTROLÁN EL FLUJO CAPILAR

(ADICIONES Y ADITIVOS)

3.3 Obturadores de conductos en concreto

endurecido

3.1 Adiciones cementícias.

· Su acción en lo referente al control de la permeabilidad

consiste en poder obturar o segmentar a los conductos.

La impermeabilización en la construcción

La presentación del producto a la fecha, es la de un polvo

similar al cemento, al cual para su· aplicación se le agrega

agua y así transformado en una lechada se aplica· sobre la

superficie afectada.·-

\.

9

,. : La forma de actuar del producto, consiste en que la

sustancia activa "emigra" a través de los conductos, tanto

capilares como intergrani.Jlares, dando lugar con ello a su

obturación o al menos a su segmentación.

de reaccionar con ellos, para formar el estearato que

recubrirá los conductos, ya sean capilares o

intergranulares.

Este producto por la forma en que actúa es óptimo para

los casos en que se tienen presiones negativas.

3.4.1 Características físicas

3.4 Inversores del flujo capilar

- Un polvo

Este tipo de aditivos corresponde a los conocidos con el

nombre tradicional de: "impermeabilizantes integrales", la

forma como actúan es la de recubrir las paredes de los

conductos de sustancias que repelen el agua, dando

lugar a la llamada "capilaridad" negativa. Ver Fig. 2.2.

- Un líquido

Entre las sustancias que propician esta característica se

encuentran los oleatos y los estearatos; estos últimos son

los más comunes en el mercado.

- Estearato de calcio

- Estearato de butilo

El aditivo en base a su formulación específica podrá ser:

- Una crema

A los polvos para su dispersión, se les acompaña de un aditivo

dispersante también en polvo, factor que debe tomarse en

cuenta al integrarlos en la mezcla, si se agrega durante la

elaboración de la mezcla, tiene que ser considerada la

consistencia a que da lugar el dispersante, pero si se agrega a

un concreto ya elaborado, su revenimiento difícilmente podrá

preverse, transformándose en un problema crítico, si el

concreto ya contuviere un aditivo reductor de agua.

Cuando el vehículo en que va el aditivo es el agua, ésta

debe ser considerada en el proporcionamiento de la

mezcla ya que de lo contrario modificaría la relación a/c y

por lo mismo su resistencia y revenimiento.

- Estearato de amonio

- Estearato de litio

Características del Aditivo

Comportamiento químico

De acuerdo a su formulación, el aditivo podrá ser un

"materiai inerte", esto es no sufre ninguna transformación

química en presencia de los componentes del concreto o

(2)

(2)

(1)

- -- -----

En el caso de que la consistencia del producto fuere

cremosa. La parte activa del producto podrá ser la propia

crema o ser ésta el vehículo en el cual va integrado el

aditivo; ello conduce a que las modificaciones posibles de

provocar en la relación a/c sean muy reducidas cuando se

le agrega a un concreto ya elaborado; esto no quita la

conveniencia de disolverla en el agua de la mezcla,

reduciendo en ella el volumen correspondiente al aditivo.

Una ventaja adicional muy importante de los productos

cremosos es la de no requerir para su dispersión de

ningún aditivo, para ello es suficiente con aumentar el

tiempo de agitación de la mezcladora, cuando se agrega

a un concreto ya elaborado, característica que conduce a

la posibilidad de agregarlo a concretos ya elaborados con

otros aditivos; siempre y cuando sus formulaciones sean

compatibles; entre ellas se tienen las de base

lignosulfónica, las derivadas del ácido carboxílico y los

inclusores de aire; sin embargo esta posibilidad hay que

consultarla con sus fabricantes.

3.4.2 Formación de la película repelente

1) Depósito de agua.

2) Tubos con conductos capilares cuyas paredes, interna y

externa han sido recubiertas por el inversor del flujo

capilar, donde se muestra que su efecto es inversamente

proporcional al diámetro del mismo.

Fig. 2.2 Efecto de la capilaridad negativa.

10

La acción del aditivo sólo se logra hasta el momento en el

cual la película queda formada y adherida sobre las paredes

de los conductos; esto se logra plenamente hasta que el agua

libre se pierde; dicho co~portamiento es la causa por la cual,

los aditivos de este tipo fallan en la prueba de permeabilidad,

La impermeabilización en la construcción

o

PRESENCIA DE ADITIVOS Y ADICIONES

1mcyc

cuando el espécimen que lo contiene se somete a la

prueba de permeabilidad tan pronto como se le saca del

cuarto de curado. Este comportamiento implica, que a los

especímenes bajo prueba, se les debe tener en ambiente

de laboratorio, hasta alcanzar peso constante.

La fuerza adherente con la cual se fija la película sobre las

paredes del conducto, va a depender de la formulación

específica del aditivo, aunque también es posible que

intervenga el pH del concreto, así como otros aditivos o

sustancias que llevarán los agregados o el agua.

Nota: hasta el momento no se tienen noticias de su

comportamiento, bajo la presencia de los cloruros y

sulfatos que pudieren penetrar a los conductos, bajo los

efectos del medio ambiente o del agua que llevará estos

materiales y penetrará en ellos por presión hidrostática.

4. DESEMPEÑO DEL ADITIVO BAJO CONDICIONES DE

OBRA

de cemento, dependiendo de su origen, del tratamiento

dado al concreto y de los elementos restrictivos que llevará,

(restrictivos a la deformación) se irá reduciendo, dando

lugar a que cuando su sección alcance el rango de los

conductos, ambos formarán un sistema; este

comportamiento puede explicarse como una consecuencia

de que la fisura se dirigirá al conducto, por ser de su entorno

la parte más débil del espacio en que se encuentra, así si

éste tiene sus paredes cubiertas por el aditivo, el flujo que

llevará la fisura quedará controlado.

4.3 Comportamiento bajo presión

hidrostática

El agua va a penetrar en los conductos por efecto de la

presión, hasta un punto en el cual la pérdida en ella

generada por la sección del conducto, iguale al efecto de

la capilaridad negativa desarrollada en él; de no existir

ello el efecto capilar "Capilaridad Positiva" se sumaría a la

presión hidrostática.

Las condiciones que se analizarán en este grupo son:

- La presencia de fisuras y grietas

- Los orígenes del flujo en los conductos.

4.1 Las características del mortero o concreto

Apoyándonos en que la capilaridad negativa es

inversamente proporcional al diámetro de los conductos, se

tiene que mientras más amplios sean éstos, el efecto del

aditivo se reduce, quedando por ello unido también a los

factores que intervienen en el sangrado. El sangrado

intenso afecta al diámetro de los capilares; ello es uno de los

factores que provocan la presencia de la lechada superficial

polvosa, que se forma cuando el sangrado es muy intenso.

A este comportamiento se suma el que a mayornúmero de

capilares e intergranulares, la concentración del aditivo va a

reducirse en ellos, pudiendo en algunos· casos afectar su

desempeño; esto conduce a que para lograrlo la relación a/c

no ha de pasar de 0.63 el valor citado corresponde al punto

en el cual la curva; relación a/c -coeficiente de permebilidad,

sufre un fuerte cambio de pendiente (se transforma en casi

una línea vertical) lo cual puede interpretarse como

consecuencia de que a partir de él, las variaciones en el

número y sección de los conductos es muy sensible.

Cuando se presuma que el efecto de la presión

hidrostática, pueda superar al de la capilaridad negativa,

el material recomendado para este caso corresponde al

tipo segmentante.

Lo señalado explica, la influencia que tiene el espesor de la

sección, en el control del flujo, así como la potencialización

del producto, cuando se le acompaña de un inclusor de

aire, ya que por las variaciones que provoqa en la sección

de los capilares se va a incrementar la pérdida de carga.

5. ADITIVOS QUE POTENCIALIZAN A

LOS IMPERMEABILIZANTES INTEGRALES

Son aquellos que conducen a una reducción en el número

y/o sección de ellos, y/o el de provocar una pérdida de

presión hidrostática a lo largo de ellos.

Este grupo está formado por los siguientes:

- Reductores de agua.

- Retardantes de fraguado

- lnclusores de aire

- Plastificantes y súper plastificantes.

- Modificantes de la viscosidad.

4.2 Presencia de fisuras y grietas

La presencia de fisuras y grietas, solo afecta la eficiencia del

aditivo cuando éstas atraviesan la sección, de lo contrario

solo reduce el espesor en el cual éste actúa; lo citado es

consecuencia de que cuando la fisura penetra en la pasta

La impermeabilización en la construcción

5.1 Reductores de agua

En párrafos anteriores ya se señaló que este grupo de

aditivos, al reducir la demanda de agua requerida por la

mezcla, va a reducir también (segqn su uso) el número de

\

11

capilares, lo cual conduce a tener una mayor cantidad de

aditivo para recubrir lé!? __ paredes de los conductos (aún

intergranulares) o el de poder reducir su dosificación.

5.2 Retardantes de fraguado

Como consecuencia del incremento en la duración del

fraguado, se va a alcanzar algo análogo a lo señalado en

el caso anterior, salvo que por camino distinto. Estos

aditivos al aumentar la duración del periodo de fraguado, van a

dar lugar a una mejor hidratación de las partículas de cemento,

lo cual generara un gel más denso.

5.3 lnclusores de aire

Este tipo de aditivos genera microburbujas de aire en la

mezcla; las cuales quedan integradas tanto en la lechada

y pasta de cemento, como adheridas al agregado.

Efecto sobre el concreto, durante su preparación, colado

y periodo próximo a él.

1) Agregado.

2) Conductos intergranulares cuyo diámetro se redujo

gracias a la microburbuja.

3) Sistema de microburbujas manifestando el efecto

de ser "conectores elásticos", deformándose y/o

formando cadenas.

Fig. 2.3 Efecto del inclusor sobre los conductos intergranulares.

Su acción sobre el concreto puede manifestarse por:

- Reducir la fricción intergranular.

- Proporcionarle plasticidad.

- Facilitar su acabado.

- Reducir y aun eliminar el sangrado.

- Reducir su relación a/c

La reducción de la fricción intergranular, es consecuencia

de las microburbujas que se adhieren sobre los agregados,

lo cual va a facilitar el deslizamiento entre ellas empacando

los vack>s que en otra forma hubieren quedado "mejoras

en su compacidad" dando lugar a la vez a una reducción en

los conductos intergranulares, factor que reducirá el

problema permeable. Ver Fig. 2.3.

La presencia de las microburbujas en los capilares, al

provocar variaciones bruscas en su sección, dan lugar a una

pérdida de presión en el agua que fluye por ellos, generando

así una reducción en el sangrado, llegando en ocasiones a

ser eliminado totalmente. El comportamiento citado conduce

a ser la causa de potencializar a los impermeabilizantes

integrales. Algo análogo es de esperarse que suceda en los

conductos intergranulares con la lechada que tuvieren, salvo

que la intensidad variará en función de su. diámetro y. del

material que el agregado hubiere arrastrado, ver Figura 2.4.

Como consecuencia de propiciar un mejor acomodo de

los agregados, se va a obtener una expulsión de lechada

del lugar que hubieren ocupado, de no estar presente la

microburbuja, lo cual conduce a que se trensforme en un

reductor de la relación a/c y cantidad de lechada.

Las microburbujas al integrarse en la pasta de cemento,

dan lugar a una mejora notable en su plasticidad, como

consecuencia de que los micro-vacíos que forman

propician fáciles deformaciones en ella; cuando éstas

microburbujas toman contacto entre si forman verdaderas

cadenas elásticas, las cuales al unirse con las

microburbujas adheridas a los agregados formarán lo que

puede llamarse conectores elásticos, dando lugar a las

llamadas "mezclas de mucha correa".

12

1) Sección de mortero o concreto en que aparece un capilar.

2) Capilar.

3) Microburbujas mostrando las variaciones en la sección

del capilar a que dan lugar.

·

Fig. 2.4 Efecto del inclusor en los conductos

capilares.

La impermeabilización en la construcción

o

PRESENCIA DE ADITIVOS Y ADICIONES

5.3.1 Efecto sobre el concreto endurecido

- Reducir la capilaridad; el origen de ello corresponde al

mismo que se señaló para el control del sangrado.

- Mejorar la respuesta a la presencia de humedad unida a

bajas temperaturas; efecto de la congelación y deshielo.

- Modificar su comportamiento mecánico. Si bien por los

factores antes citados se va a obtener una reducción en la

relación a/c, ello no necesariamente conduce a un

incremento en su resistencia; este comportamiento va a

depender de las características del agregado; si este fuere

de superficies ásperas o faltaran finos, podrá presentarse

un incremento en la resistencia de ese concreto, ya que

ello al reducir la fricción intergranular, facilitará el acomodo

del agregado, reduciendo así los espacios que hubieren

quedado, de lo contrario se tendría una reducción en ella,

como consecuencia de la reducción del área de contacto

directo entre el agregado.

5.3.2 Efecto en los aplanados

Es de hacerse notar que en el caso de los aplanados, la

forma propia de aplicarlos, dificulta el control de la

presencia de los espacios intergranulares, dando lugar

así a una baja compacidad, factor que puede atenuarse

como ya se señaló en párrafos anteriores con la

presencia del inclusor de aire en la formulación de sus

morteros, así la compacidad alcanzada va a conducir a

que en ellos se tenga:

- Mayor adherencia a las superficies.

- Incremento en su resistencia mecánica y durabilidad.

- Mejor respuesta al problema permeable.

- Mayor rendimiento de pinturas y selladores.

- Mejor respuesta ante presiones hidrostáticas.

1mcyc

Su combinación con los expansores adquiere

importancia .cuando los morteros o concretos en que

interviene, van a quedar en contacto con la humedad y se

va a necesitar-o conviene según el caso el control de la

misma como sería:

- El empaque de tubería, en espacios dejados en muros

o losas de depósitos de agua, cuando se hubiere

requerido en ellos modificación o la colocación de ellas

en fechas posteriores al colado de la estructura.

- El empaque del espacio dejado, entre el muro o losa de

una alberca y las instalaciones que llevara y fueren

colocadas posteriormente al colado.

- Confinamiento de los muros de tabique o block

vibrocomprimido, de depósitos para agua, a través de los

castillos colados, con el concreto modificado por esos

aditivos; como efecto especial en este caso, se pierden

prácticamente, los efectos de la junta entre éste y el muro.

- Confinamiento de las coladeras en las bajadas

pluviales.

- Castillos en muros de tabique, bajo el nivel de un

terreno que es húmedo.

7. MODIFICADORES DE CONSISTENCIA

Este grupo de aditivos para su comportamiento propio

puede incluirse también entre aquellos que mejoran el

control de la permeabilidad; si bien en este se podría

incluir al inclusor de aire, por su comportamiento

específico se ha analizado en espacio aparte.

Estos aditivos se caracterizan por incrementar la

cohesión y fluidez de las mezclas sin dar lugar a la

segregación.

Los principales aditivos que componen el grupo son:

- Plastificantes.

6. COMBINACIONES DE IMPERMEABILIZANTES

INTEGRALES CON OTRO ADITIVO.

- Súper-plastificantes

- Modificadores de la viscosidad

Los aditivos que quedan mejorados con su presencia,

están comprendidos hasta hoy en dos grupos principales.

- Los anticorrosivos.

- Los expansores (generadores de gas) cuando el

concreto queda en contacto con la humedad.

En la actualidad ya se cuenta con un aditivo, en que se

mezcla una amina que protege el acero de la corrosión,

con un impermeabilizante integral, el cual controla la

presencia de la humedad de la vecindad del mismo.

La impermeabilización en la construcción

- lnclusores de aire.

7 .1 Plastificantes

Dada la cohesión y fluidez a que da lugar este tipo de aditivos,

su acción beneficia en el control de la permeabilidad, es

reducir principalmente las oquedades y conductos

intergranulares y permitir mediante-·el acabado en las

superficies,

obturación de los extremos de conductos

capilares e intergranulares.

'9

\

13

CAPITULO 2

o

1mcyc

7 .2 Súperplastificantes

Además de las características de los anteriormente

analizados, se tiene la de incrementar su revenimiento con

respecto al del testigo en 9 cm.1 dando lugar a que su valor

nunca sea menor de 19 cm., así como el que fluya sin

presentar segregación ni sangrado. Presenta como variante

que a la vez puede actuar como retardante de fraguado; para

ambos casos el intervalo en el cual pueden variar sus

características, se encuentra en la norma

NMX-C255-0NNCCE."lndustria de la Construcción -Aditivos

14

Químicos para Concreto Especificaciones - Muestreo Métodos de Prueba".

7 .3 Modificadores de viscosidad

Su presencia está especialmertte orientada hacia la

elaboración de los concretos autoconsolidables; las

características que le proporcionan son las de darle

fluidez y cohesión, factores que también conducen en

forma notable, al control de vacíos y conductos

intergranulares.

La impermeabilización en la construcción

o

1mcyc

CAPÍTULO 3

FISURAS, GRIETAS

1. GENERALIDADES

En este trabajo se considerarán como fisuras, aquellas

discontinuidades que con una vista normal, la separación

de sus labios se pierda, fundiéndose en una sola línea, al

caso contrario se le llama grieta, recibie el apelativo de

"activa", cuando sus labios presentan entre sí

deformaciones diferenciales.

Estas discontinuidades tienen por origen, la presencia de

esfuerzos en la masa de concreto o mortero superiores a

su resistencia, los cuales podrán estar causados por

factores externos y/o de la naturaleza propia del material.

Para su estudio se ha visto útil dividirlas según su origen y

el momento en el cual actúan; esto es:

- Las que lo hacen durante el proceso de fraguado y/a

edades tempranas.

- Las que lo hacen sobre el concreto endurecido.

En el primer grupo encontramos los siguientes:

- Asentamiento diferencial.

- Contracción plástica.

- Proporcionamiento de las mezclas.

- Binomios "sangrado-evaporación".

- Factores térmicos.

En el segundo grupo:

- Contracción por secado.

- Diferenciales con respecto a la temperatura a la cual

fraguó.__

- Evolución del comportamiento elástico y problemas

afines.

- Presencia de substancias nocivas al concreto.

- Cargas y vibraciones.

Como se observa el tipo de factores que intervienen, en la

formación de estas discontinuidades, hace que su

presencia, sea prácticamente inevitable para la mayoría

de los casos; lo cual no indica que sea imposible atenuar

sus efectos, de manera que no afecten el buen

funcionamiento de una estructura. Ello puede lograrse

aplicando las "buenas prácticas de construcción"

dirigidas especialmente a eludir las causas que las

originan, así como introducir aditivos, darle mayor

resistencia a la tensión al concreto, mejorar su capacidad

de deformación y/o de introducir elementos restrictivos

que la controlen.

Los sistemas para eludir o atenuar la formación de estas

discontinuaciones, corresponden a variaciones en el

proceso constructivo y/o a detalles sobre el cálculo y/o

estructuración; circunstancia que conduce a efectuar su

análisis cuando sean tratados cada una de ellos en la

segunda parte del presente trabajo.

En los sistemas utilizados para atenuar la presencia de

estas discontinuidades, juega un papel muy importante la

presencia de aditivos; entre los que destacan en esa área,

se encuentran los pertenecientes a los grupos de

reductores de agua, retardantes de fraguado y sobre todo

la de aquellos en que se combinan ambas acciones.

Los procedimientos para mejorar la resistencia a la

tensión del concreto, así como la de su capacidad de

deformación, están íntimamente ligados al diseño de las

mezclas y a la presencia en ellas de elementos, que en

alguna manera mejoren el gradiente de esfuerzos.

Se ha tomado como base para la presentación del tema la

teoría expuesta en los capítulos 1, 4, 5 y 6 del libro que

lleva el título de "Tecnología del Concreto" escrito por el

Dr. en Ingeniería Adam M. Neville. Dada la complejidad

de los problemas, relacionados con este tipo de

discontinuidades se juzga necesario para su mejor

comprensión, hacer un minucioso estudio de ellos, ya

que en este espacio solo se ha introducido un extracto de

algunas de sus partes.

La presencia directa de Duro Rock en esta parte del tema,

--- corresponde a:

- La teoría sobre el "Binomio.sangrado-evaporación".

- Los morteros modificados con látex.

15

La impermeabilización en la construcción

\

o

1mcyc

\

- La acción de las fibras plásticas sobre los morteros y

concretos.

- La compactación de losas delgadas por el pisón de criba.

2. DESARROLLO DE FISURAS Y GRIETAS DURANTE

EL PROCESO DE FRAGUADO Y/O A EDADES

TEMPRANAS

CAPITUL03

Los aditivos pertenecientes al grupo de los retardantes de

fraguado al prolongar la fase plástica del concreto,

provocarán que las contracciones que se presenten

durante ese lapso se disipen como deformaciones y no

como fisuras y grietas, dando lugar por ello a aumentar su

equidistancia y disminuir la separación de sus labios si es

que ésta se presentara.

2.3 Factores que intervienen en el

2.1 Asentamiento diferencial

proporcionamiento de las mezclas

Este se presenta cuando el espesor del concreto sufre una

brusca y sensible variación, en puntos cercanos entre sí.

En la fisuración . y agrietamiento; debido al

proporcionamiento de las mezclas interviene:

Dicho problema va ligado normalmente a una deficiente .

compactación y/o a un escaso recubrimiento, sobre el

armado e instalación empotradas en él, esto se

manifiesta en forma muy sensible sobre:

- El contenido de lechada y la relación a/e.

Gravas de tamaño excesivo con relación a las usadas

en el proporcionamiento.

- El consumo de cemento y las características del mismo.

- Las características de los agregados.

- La presencia de aditivos.

- Barras y estribos del armado.

·2.3.1 Contenido de lechada y relación a/c

- Duetos empotrados; este problema se tiene

frecuentemente en las losas sobre las instalaciones

eléctricas.

El contenido de lechada interviene en la fisuración, por

depender de ella tanto el contenido de agua como el consumo

de cemento, a mayor contenido de agua para un consumo de

cemento dado, mayor cantidad de agua por evaporar y menor

cohesión en mezclas, incrementando por ello el efecto del

binomio "sangrado-evaporación". Cuando se incrementa la

lechada conservando la relación a/e, además de incrementar

la cantidad de agua por evaporar, se está incrementando la

cantidad de Calor por disipar y como consecuencia, la

generación de esfuerzos durante su fraguado y fechas

posteriores, que conducirán en ambos casos, a la presencia

de una mayor cantidad de fisuras y grietas.

2.2 Fisuras y grietas por contracción plástica

La contracción plástica tiene por origen, el cambio

volumétrico que sufre la pasta de cemento, como

consecuencia de las reacciones que en ella se presentan

durante su hidratación, su magnitud lineal es del orden del

1% del volumen del cemento seco que fue hidratado.

Si en un elemento de concreto o mortero, quedara con un

porcentaje representativo de. cemento sin hidratar, podría

presentar una segunda contracción de este tipo, si la

humedad llegara a él; este caso es típico en los materiales

vibro comprimidos cuando quedan deficientemente

curados y/o son colocados en ambientes de humedad

excesiva.

La naturaleza del fenómeno, da l1:1gar a que las fisuras

originadas por él, sean sensiblemente paralelas y a una

equidistancia que podrá variar entre 0.3m y 1.00m; el alto

rango de su variación, se debe a la presencia de otros

factores, que pueden intervenir simultáneamente, entre

ellos se tiene:

- Proporcionamiento de las mezclas.

- Restricciones a la deformación.

- Pérdida de agua a través del sustrato en que se apoya.

- Proceso de evaporación y sangrado.

16

Por lo que se refiere a las características del cemento, su

influencia radica en que a medida en que se hace más

fino, la velocidad con la cual genera calor de hidratación

se incrementa, conduciendo por lo mismo a requerir de un

mayor tiempo para ser disipado, reduciéndose con ello el

tiempo durante el cual los esfuerzos se hubieren disipado

como deformaciones plásticas; algo análogo sucede con

los cementos ricos en aluminato tricálsico (en los

cementos de bajo calor el porcentaje de aluminato es

inferior al de los otros tipos).

2.3.2 Presencia de aditivos

El comportamiento citado, conduce a la conveniencia y aún

a la necesidad de introducir aditivos reductores de agua,

que permitan tanto la reducción del consumo de cemento,

como de la relación a/e sin provocar efectos negativos, sino

por el contrario mejorando sus características. Sin embargo

La impermeabilización en la construcción

o

FISURAS, GRIETAS

1mcyc

hay que hacer notar que si estos se sobredosifican, la

fluidez alcanzada puede conducir a una pérdida de

cohesión tal, que conduciría a la presencia de fuertes

segregaciones y problemas de sangrado.

En~re

los reductores de agua, cabe señalar por su peculiar

comportamiento al inclusor de aire; éste al generar

microburbujas de aire, que se adhieren a la superficie del

agregado, podrán dar lugar dependiendo del porcentaje que

de ellas cubra, a mezclas con muy baja cohesión o por el

contrario a mezclas plásticas y aún fluidas con una alta

cohesión, llamadas en obra con el apelativo de "mezclas de

mucha correa".

El fenómeno señalado puede explicarse como

consecuencia, de que cuando el agregado queda

cubierto, en un alto porcentaje por la microburbuja, se

pierde fuertemente la fricción intergranular y a la vez la

cohesión que daría la lechada, ya que entonces el área

directa sobre la cual tomaría contacto sería muy reducida,

a esto se sumaría el efecto de la microburbuja integrada

en la lechada, que incrementaría el efecto ya señalado.

Por el contrario, si el porcentaje de área cubierta por la

microburbuja es el adecuado, éstas actuarían reduciendo

la fricción intergranular, sin provocar una separación

entre los agregados, que impida que actúe como

"conectores elásticos" dando lugar así a la presencia de

mezclas fluidas y a la vez cohesivas.

Otro tipo de aditivos que también lo mejora, corresponde a

los retardantes de fraguado, ~stos dan lugar a un

incremento en el tiempo durante el cual las deformaciones

que sufra, serán absorbidas sin fisurarse ni agrietarse por

la consistencia que conserva durante él. Óptimos son los

aditivos que reúnen ambas características.

No sólo los aditivos reductores de agua, son los que

propician la formación de lechadas cohesivas, que

minimizan la fisuración y el agrietamiento, sino también

aquellos que aumentan el poder adherente de la misma,

como son los adhesivos elaborados a partir de resinas

emulsionadas, conocidas con el nombre de "látex"; entre

las más comunes se encuentran las derivadas de las

resinas siguientes:

cada fabricante; por ello se recomienda que cuando

vayan a ser usadas en elementos estructurales, se

verifique su resistencia y el módulo elástico con las

pruebas clásicas de resistencia a la compresión y la de

cortante bajo compresión.

Las' lechadas, morteros o concretos que son modificados

con este tipo de resinas pueden ser sensibles a la

humedad permanente, siendo crítico el problema para las

derivadas del monómero de acetato de polivinilo, por ello

la presencia de esta última, sólo es aceptable en zonas

donde no exista en ningún momento la situación citada.

2.3.3 Comportamiento del agregado

Las gravas de superficies ásperas y bordes angulosos,

proporcionan un mejor anclaje a las lechadas y morteros

que aquellas que las tienen respectivamente lisas y

redondeadas, su efecto puede verse tanto en el concreto

fresco como en el endurecido, comportamiento que se

manifiesta en forma notable con las gravas que proceden

de material triturado, basalto vesicular o de espuma

volcánica, conocido en México con el nombre de

"Tezontle".

El agregado de bajo módulo elástico, al proporcionar una

menor capacidad para restringir las deformaciones,

podrá dependiendo de las dimensiones del elemento en

que se encuentran, así como de sus condiciones de

apoyo y de frontera, conducir o no a un incremento en su

fisuración y agrietamiento, siendo esto último lo mas

común.

2.4 Elementos ajenos a la composición del concreto y de

la presencia de los aditivos, que mejoran el control de

la fisuración y el agrietamiento

- Estirenádas

Estas discontinuidades al tener por origen, la presencia

de esfuerzos superiores a su resistencia, en particular

para este caso los de tensión, el mejoramiento de su